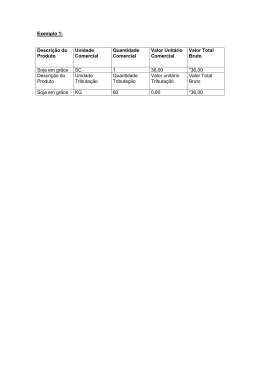

Janeiro de 2015 Moegas - Adição de Chapas Cantoneiras Defletoras em Moegas Transferidoras de Grãos, para Minimização de Perdas, e Ações Correlatas José Esteves Botelho Rabello Agência Nacional de Transportes Aquaviários – ANTAQ / SOG / GAN RESUMO INTRODUÇÃO Moegas são equipamentos portuários destinados a transferir material granulado, ou grãos, sendo estes agrícolas, fertilizantes ou minérios. Esta transferência se dá do navio para o cais, neste estudo. Estes equipamentos podem ser comparados a funis, e tem forma de pirâmide invertida, normalmente de base quadrada ou circular. Muitas vezes a carga em grãos de navios é distribuída a caminhões. Neste caso esta distribuição é feita do porão do navio até o cais. No cais, a carga é entregue a caminhões, por meio de moegas. Nos portos e TUPs brasileiros há muitas ocorrências de perda de grãos, causadas por in eficiências das moegas, o que leva a perdas econômicas, sociais e a poluição na área portuária. Este artigo trata das possibilidades de melhorias e mesmo correções no projeto de moegas, a fim de se minimizar o problema das perdas. ABSTRACT Hoppers are port equipment whose function is to transfer bulk material, i.e., fertilizer, ore or agricultural grains. The transfer herein mentioned is from ship to quay, in this study. This equipment can be compared to funnels, and they usually have the shape of an inverted pyramid, typically with a square or round base . In Brazilian ports and terminals, there is considerable loss of grains, caused by inefficiencies of these hoppers. This leads to economic, social losses and pollution. No entanto, algumas vezes, por diversos motivos, esta operação é suja, isto é, grãos caem no chão, e mesmo junto à água no cais. Cabe verificar então questões operacionais, que são o conjunto de procedimentos durante o carregamento do caminhão. Também e principalmente, questões de velocidade de queda dos grãos e geométricas da moega são muito importantes. PROBLEMAS MOEGAS COM O USO DE Em portos em várias partes do mundo, e em terminais onde se faz operações de carga e descarga de navios, muitas vezes se encontram situações em que, certamente causadas pelo sentido de urgência e pressa, ocorrem situações de desperdício de grãos. Estes desperdícios de grãos se caracterizam pelo escape de grãos dos equipamentos, vindo os grãos a cair no chão, no mar e em partes dos equipamentos onde estes grãos não deveriam estar. Comumente, parte destes grãos prossegue do chão até cair na água. This paper deals with some possibilities of improving hopper overall efficiencies, to minimize bulk material waste. 1 grãos. Também, o cuidado operacional no manuseio dos guindastes e dos grabs se faz muito relevante. Figura1. Queda de fertilizante no chão e em partes externas da moega. Foto de Uirá Cavalcante Oliveira, ANTAQ. . Principais Causas de Desperdícios de Grãos no Âmbito das Operações de Descarga de Grãos em Moegas Em uma operação de descarga de grãos do navio para a moega, temos que podemos considerar que sob vários aspectos, os grãos se comportam como fluidos, e que alguns elementos da mecânica dos fluidos se aplicam nestes casos. Sendo assim, sabe-se que os grãos estão sujeitos a tensões de cisalhamento, ou de raspagem. Estas tensões de cisalhamento ocorrem quando os grãos são raspados nas paredes dos equipamentos e suas tubulações, e também ocorrem de uma camada do grão em deslocamento às camadas vizinhas. Também existem tensões de pressão nos grãos, que os fazem acelerar, desacelerar, e se deformarem. Estas tensões de pressão e de cisalhamento quando excessivas podem causar desgaste e degradação dos grãos. Esta degradação frequentemente é visível por meio de sua poeira levantada. Simplificadamente, quando as velocidades de deslocamento dos grãos são altas dentro destes equipamentos, estes grãos sofrem desgastes porque entram em ação estas tensões de pressão e cisalhamento que degradam os grãos. Assim, quando os grãos são despejados de uma altura que poderia ser menor, corre-se o risco de impor velocidades de queda desnecessariamente elevadas aos Figura 2. Escape de material particulado junto à chapa de revestimento da moega. Foto de Uirá Cavalcante Oliveira, ANTAQ. Também, as moegas tipicamente são pirâmides de base quadrada. A base quadrada não é a ideal para uma pirâmide de uma moega, pois não permite um fluxo axisimétrico de grãos. Os bocais de saída de grãos são cilindros circulares. PROPOSTA DE MOEGA MAIS EFICIENTE POR MEIO DO USO DE CHAPA CANTONEIRA A moega proposta neste artigo tem como objetivo minimizar o escape de grãos para fora da moega. Sendo assim, poderia se incluir, por meio de solda ou outro modo de fixação, uma chapa cantoneira superior, circundante, à moega, com um formato semelhante ao de uma arruela. 2 Na figura 3 temos o esquema de grãos caindo na moega. Tais grãos são representados pelo grupo de flechas pretas (a). Parte destes grãos e seu material particulado acaba por ser lançada para fora da moega, representados pelas flechas em (b), o que indesejável. Chapa cantoneira defletora, circundante, adicionada à moega. A proposta da chapa cantoneira defletora está representada nesta figura em azul, propiciando que os grãos e seus particulados sejam defletidos para dentro da moega (c), evitando-se assim que sejam lançados para fora. Assim, esta chapa cantoneira defletiria para baixo, para o interior da moega, os grãos e seu material particulado que muitas vezes sairiam da moega pela parte superior desta, junto ao seu revestimento. Para facilitar sua fabricação, esta chapa poderia ser cortada, ou fabricada, em 8 setores, cada um com 45°. Também, esta chapa cantoneira deveria ter o formato de arruela cônica, com um ângulo de cone de aproximadamente 10° a 20°, para que os grãos que caiam sobre esta sejam rebatidos para o interior da moega. Figura 4. Esquema simplificado da chapa cantoneira, com o formato semelhante ao de uma arruela plana, bem como sua ação defletora, em marrom. 10° a 20° Chapa cantoneira defletora. Esquemático. (a) (b) (c) Figura 5. Vista em corte de uma moega. A chapa cantoneira preferencialmente poderia ter o formato de uma arruela ligeiramente cônica, com ângulo do cone de 10° a 20°, para facilitar o retorno de grãos caídos em cima desta ao interior da moega. Esquemático. Outras Ações de Projeto Outros ações de projeto seriam importantes para a otimização das moegas. Tais itens são mencionados a seguir. Figura 3. A ação defletora da chapa cantoneira, no lado esquerdo da figura, em ( c ). Para fins de simetria do fluxo de grãos, o ideal poderia ser que a moega fosse uma pirâmide de base circular. 3 Isto contribuiria para a simetria do fluxo no interior da moega, item (d) na figura 6. Figura 6, ao lado. A chapa cantoneira, em azul, instalada na moega, bem como outras considerações. Desenho em duas vistas, sem escala. Deve haver entre a pirâmide e o tubo cilíndrico de saída uma transição geométrica bem proporcionada, item (e). Também, o estudo e escolha de geometrias, isto é, dimensões e ângulos que fossem otimizados na moega é importante, item (f). . O diâmetro adequado do cilindro de saída da moega também é importante; um diâmetro maior favorece a uma velocidade menor dos grãos, sem se diminuir a vazão, o que seria desejável, item (g). Também, recomenda-se opcionalmente a inclusão na chapa cantoneira uma chapa cilíndrica, que teria a função de fazer cair de volta para a moega os grãos que poderiam cair desta chapa cantoneira para fora, em verde, item (h). (h) Chapa cilíndrica (opcional). (c) Chapa cantoneira defletora. ~ 25 cm (d) Moega com pirâmide de base circular, não quadrada. (f) Ângulo otimizado da geratriz do cone. (g) Diâmetro adequado do cilindro de saída. (e) Curva de transição harmoniosa entre a parte cônica e a parte cilíndrica, de saída, da moega. 4 Considerações Operacionais Se a velocidade de queda dos grãos na moega for grande, isto pode ter efeitos deletérios no grão e ainda ser uma causa de sua queda fora da moega. Sendo assim é interessante controlar este fator. Se a operação de descarga do grab na moega levar apenas algo em torno de 5 segundos a mais, os ganhos em material contido na moega compensarão (c). Neste parâmetro, a limitação da velocidade do grão, deve-se considerar que muito proximamente: (a) Vazão = Velocidade x Área Transversal ao Fluxo Isto é, diâmetros maiores da tubulação de descida de grãos propiciam velocidades menores, para a mesma vazão, vide (a) na figura 7. Adicionalmente, uma altura menor de queda do grão na moega é vantajosa na preservação do grão, bem como evitar que este tenha energia cinética suficiente o que ocasione sua saída da moega, vide (b) na figura 7. Isto acontece porque uma altura maior de queda, i.e., maior energia potencial se converte em maior energia cinética, isto é, causa aumento da velocidade. (b) Vale lembrar: E = ½ m . V² Em que: E = energia cinética do grão; m = massa do grão; V = velocidade do grão. Assim, temos que a energia cinética do grão é proporcional ao quadrado da velocidade do grão, quer dizer, compensa minimizar a velocidade, em se mantendo a vazão. Como estratégia para se minimizar a velocidade de chegada do grão à moega, temos que uma altura menor de queda do grão proporciona menor velocidade no final da queda do grão. No caso de uso de grabs para se alimentar a moega, considerar em fazer sua operação de descarga na moega menos abrupta e mais precisa (c). Figura 7. Ações operacionais. Considerar aumentar o diâmetro do tubo de descida de grãos (a); considerar diminuir a altura de queda dos grãos (b). Estas chapas deveriam ser parte dos novos projetos bem como também poderiam ser incluídas em moegas existentes. No total, foram propostas neste artigo seis ações de projeto e três ações operacionais e de manutenção, listadas a seguir. 5 RESUMO Podemos destacar as seguintes ações propostas: Ações de Projeto: (1) Inclusão da chapa cantoneira circundante defletora. (2) A adoção de pirâmide de base circular, ou cone, para a moega. Não usar pirâmide de base quadrada. (3) Usar curva de transição harmoniosa entre a parte cônica e a parte cilíndrica da moega. (4) Pesquisar o melhor ângulo da geratriz do cone da moega, bem como outras geometrias que se tornem parâmetros relevantes. Esta chapa cantoneira tem a capacidade de defletir o fluxo de grãos e particulados que poderiam ser lançados para fora da moega, pela sua parte superior. Importante é notar que estas chapas defletoras podem ser instaladas nas moegas existentes, em operação, bem como sendo aplicáveis a novos projetos de moegas. Do mesmo modo, as recomendações/ sugestões operacionais aqui propostas podem ser implementadas aos procedimentos atuais de carregamento e descarregamento de grãos nas instalações portuárias. AGRADECIMENTOS (5) Usar um diâmetro adequado do cilindro de saída, i.e., considerar o uso de diâmetro maior. Ao apoio e informações da ANTAQ/ SPO/ GMA, incluindo fotos e informações fornecidas por seus servidores Uirá Cavalcante Oliveira e Gustavo Eccard, bem como o apoio de seu gerente e subgerente, Marcos Maia Porto e Maria Luíza Gusmão. (6) Usar chapa cilíndrica circundante, que teria a função de fazer cair de volta para a moega os grãos que poderiam cair da chapa cantoneira para fora. Ao apoio recebido e orientação para produzir artigo técnico do gerente da ANTAQ/ SPO/ GED, Fernando Serra, bem como apoio do subgerente Herbert Castro. Ações Operacionais e de Manutenção: (1) Considerar a possibilidade de se usar um diâmetro maior para o tubo de descida, que alimenta a moega. (2) Diminuir a altura de queda de grãos na moega. (3) Fazer-se uma operação do grab com maior precisão. Isso requer treinamento e conscientização por parte dos operadores e supervisores. Em relação à abertura do grab, esta deve ser menos abrupta para se evitar perdas. O modo de abertura do grab deve ser gradual. Adicionalmente, quando possível o grab deve ter material ou geometria vedante recuperada em suas bordas de contato, para se evitar por ali o derramamento, desperdício de grãos. CONCLUSÃO Este artigo defendeu a inclusão de chapa cantoneira circundante junto à base do cone da moega, isto é, na parte superior do equipamento. 6

Download