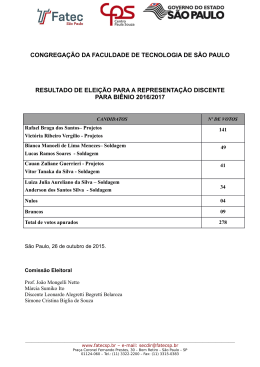

UNIVERSIDADE FEDERAL DE MINAS GERAIS PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA Dissertação de Mestrado ESTUDO DO MECÂNICAS EFEITO E DO APORTE MICROESTRUTURAIS TÉRMICO NAS DO INOXIDÁVEL AÇO PROPRIEDADES DUPLEX UNS S 31803 EM CHAPA GROSSA, SOLDADO PELO PROCESSO GMAW. Autor: Antonio Marcos Borba Roldão Orientador: Professor Alexandre Queiroz Bracarense, PhD. Belo Horizonte Maio / 2010 Livros Grátis http://www.livrosgratis.com.br Milhares de livros grátis para download. ii Antônio Marcos Borba Roldão “ESTUDO DO MECÂNICAS E EFEITO DO APORTE MICROESTRUTURAIS TÉRMICO DO AÇO NAS PROPRIEDADES INOXIDÁVEL DUPLEX UNS S 31803 EM CHAPA GROSSA, SOLDADO PELO PROCESSO GMAW.” Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal de Minas Gerais, como requisito parcial a obtenção de título de Mestre em Engenharia Mecânica. Área de concentração: Processos de Fabricação/Soldagem. Orientador: Prof. Dr. Alexandre Queiroz Bracarense. Departamento de Engenharia Mecânica, UFMG. Belo Horizonte Escola de Engenharia da UFMG 2010 iii Aos meus pais, Antonio Roldão da Silva e Maria de Lourdes Borba Roldão iv AGRADECIMENTOS A Deus. A meus pais, aos filhos Thais e Thalles. Aos filhos Thais e Thalles pelo carinho e paciência. A esposa Lia Lacerda, pelo incentivo, paciência e carinho. Ao professor Alexandre Queiroz Bracarense pela orientação, toda atenção dedicada e apoio durante todo desenvolvimento do Mestrado. Ao Max A. Damazio pelo apoio, incentivo e compreensão para permitir iniciar o curso em paralelo com jornada de trabalho. Ao Ricardo A. Faria pela orientação, paciência e apoio e toda a atenção dedicada. Aos profissionais do PPD – Centro de pesquisa da ArcelorMittal Inox Brasil apoio e amizade oferecidos, em especial: Ricardo José, Alexandre e Tarcísio Oliveira. Aos colegas de trabalho da Engenharia de Manutenção da ArcelorMittal Inox Brasil, em especial ao Willian Carvalho, Valdir Quintão, Alberto H. Hibino, Dimas Olímpio e Helio Antônio. A empresa ArcelorMittal Inox Brasil pela doação do material, utilização dos laboratórios e pela liberação do tempo para desenvolvimento, incentivo e todo apoio recebido, inclusive subsídio financeiro. A empresa Sandvick pela doação do consumível aplicado no trabalho e pela atenção dedicada. E a todos que direta ou indiretamente contribuíram para a realização deste trabalho v SUMÁRIO AGRADECIMENTOS.......................................................................................................... iv SUMÁRIO............................................................................................................................. v NOMENCLATURA ............................................................................................................ vii LISTA DE FIGURAS ......................................................................................................... viii LISTA DE TABELAS ........................................................................................................... x LISTA DE QUADROS ......................................................................................................... xi LISTA DE ABREVIATURAS E SIGLAS ........................................................................... xii RESUMO ............................................................................................................................ xv ABSTRACT ...................................................................................................................... xvii 1 INTRODUÇÃO ............................................................................................................. 1 2 REVISÃO BIBLIOGRÁFICA ....................................................................................... 3 2.1 AÇO INOXIDÁVEL .............................................................................................. 3 2.1.1 Sistema de classificação .................................................................................. 5 2.1.2 Composição química básica ............................................................................ 6 2.1.3 Propriedades mecânicas representativas .......................................................... 7 2.1.4 Resumo das características de cada tipo de aço inoxidável .............................. 7 2.1.5 Resumo do comportamento a soldagem dos aços inoxidáveis ......................... 8 2.2 AÇOS INOXIDÁVEIS DUPLEX LAMINADOS................................................ 9 2.2.1 Microestrutura .............................................................................................. 10 2.2.2 Propriedades Físicas ..................................................................................... 11 2.2.3 Propriedades Mecânicas ................................................................................ 13 2.2.4 Resistência à Corrosão .................................................................................. 18 2.2.4.1 Corrosão por Pite ...................................................................................... 19 2.2.4.2 Corrosão sob tensão .................................................................................. 21 2.2.5 Aplicações dos aços inoxidáveis duplex ........................................................ 22 2.2.5.1 Aplicações em óleo e gás .......................................................................... 23 2.2.5.2 Desenvolvimento de chapas grossas e suas aplicações............................... 24 2.3 PRECIPITAÇÃO NOS AÇOS INOXIDÁVEIS DUPLEX ................................... 26 2.3.1 Estabilidade estrutural dos aços duplex ......................................................... 28 2.3.2 Fase Sigma (σ) .............................................................................................. 29 2.3.3 Nitretos de Cromo (Cr2N – CrN)................................................................... 33 2.3.4 Fase Laves (η ) ............................................................................................. 34 2.3.5 Fase Chi (χ) .................................................................................................. 34 2.3.6 Fragilização a 475 ºC (α’= alfa linha) ........................................................... 34 2.3.7 Carboneto de Cromo (M23C6)........................................................................ 35 2.4 SOLDABILIDADE DOS AÇOS INOXIDÁVEIS DUPLEX ................................ 36 2.4.1 Técnica de Soldagem .................................................................................... 37 2.4.2 Processo de Soldagem................................................................................... 37 2.4.2.1 Variáveis do processo ............................................................................... 39 2.4.2.2 Metal de Adição ........................................................................................ 39 2.4.2.3 Preaquecimento......................................................................................... 39 2.4.2.4 Temperatura entre passes (Tep) ................................................................. 40 2.4.2.5 Aporte térmico de soldagem...................................................................... 40 2.4.2.6 Outros parâmetros importantes do processo de soldagem GMAW............. 40 2.4.3 Metalurgia da soldagem dos aços inoxidáveis duplex .................................... 42 2.4.3.1 Zona fundida (ZF) em função da composição química .............................. 42 2.4.3.2 Zona termicamente afetada (ZTA) ............................................................ 45 vi 3 4 5 6 7 8 2.5 SOLDAGEM MULTIPASSES ............................................................................. 46 2.6 SOLDAGEM DE CHAPA FINA2 DE AÇO INOXIDÁVEL DUPLEX ................ 47 OBJETIVO .................................................................................................................. 51 METODOLOGIA EXPERIMENTAL .......................................................................... 52 4.1 MATERIAIS ........................................................................................................ 53 4.1.1 Materiais da 1ª e 2ª fases ............................................................................... 53 4.1.1.1 Definição do gás de proteção .................................................................... 54 4.2 METODOS .......................................................................................................... 54 4.2.1 Método da 1ª fase.......................................................................................... 54 4.2.2 Método da 2ª fase.......................................................................................... 56 4.2.3 Preparação para ensaios mecânicos ............................................................... 58 RESULTADOS............................................................................................................ 62 5.1 RESULTADOS DA 1ª FASE ............................................................................ 62 5.1.1 Produção de cordões sobre chapa .................................................................. 62 5.1.2 Soldagem da junta de topo com chanfro K .................................................... 65 5.1.3 Soldagem da junta de topo com o chanfro X ................................................. 71 5.2 RESULTADOS DA 2ª FASE ............................................................................. 73 5.2.1 C1: Condição de baixa energia de soldagem (0,85 kJ/mm) e temperatura entre passes menor que 150 ºC. ............................................................................................. 73 5.2.1.1 Monitoramento do ciclo térmico da soldagem com baixa energia e temperatura entre passes menor que 150 ºC .............................................................. 74 5.2.2 Soldagem com alta energia (acima de 2 kJ/mm) ............................................ 75 5.2.3 C2: Condição de alta energia de soldagem (2,50 kJ/mm) e temperatura entre passes menor que 150 ºC. ............................................................................................. 76 5.2.4 C3: Condição de alta energia de soldagem (2,51 kJ/mm) e temperatura entre passes maior que 150 ºC. .............................................................................................. 77 5.2.5 Resultados dos ensaios .................................................................................. 80 5.2.5.1 Resultados da microscopia óptica .............................................................. 80 5.2.5.2 Medição de microdureza ........................................................................... 87 5.2.5.3 Medição das frações de ferrita e austenita nas juntas soldadas. .................. 91 5.2.5.4 Ensaio de tração ........................................................................................ 94 CONCLUSÕES ........................................................................................................... 98 SUGESTÕES DE TRABALHOS FUTUROS ............................................................ 100 REFERÊNCIAS BIBLIOGRÁFICAS ........................................................................ 101 vii NOMENCLATURA HRB Dureza (Rockwell B) HV Dureza (Vickers) LE Limite de Escoamento (MPa) LR Limite de Resistência (MPa) # Granulometria da Lixa (mesh) α’ Fragilização a 475ºC γ2 Austenita secundária α Ferrita alfa ∆T Gradiente de temperatura σ Fase sigma δ Ferrita delta γ Austenita viii LISTA DE FIGURAS Figura 1 - Corrosão de aços ao cromo expostos por 10 anos a uma atmosfera......................... 4 Figura 2 - Microestrutura do aço inoxidável duplex (UNS S31803)...................................... 11 Figura 3 - Resistência ao impacto dos aços inoxidáveis duplex e 316L. ................................ 12 Figura 4 - Expansão térmica x 10 -6/ ºC dos aços inoxidáveis duplex (SENATORE, 2007). . 13 Figura 5 - Tensão vs. deformação verdadeiras aço duplex . (FONTES, 2009)....................... 15 Figura 6 - Limite de escoamento e dependência com a temperatura. (FONTES, 2009). ........ 16 Figura 7 - Dependência do limite de escoamento de aços inoxidáveis................................... 16 Figura 8. Dependência do limite de resistência com a percentagem ...................................... 17 Figura 9 : Dependência da energia de impacto de aços inoxidáveis ...................................... 17 Figura 10 : Resistência à CST, solução neutra contendo cloretos (SENATORE, 2007)......... 21 Figura 11. Principais aplicações dos aços inoxidáveis duplex [SUTTO, 2003]. Corrigido..... 22 Figura 12. Principais produtos expedidos em 2004 ............................................................... 23 Figura 13. Modelo de nucleação e crescimento da fase σ durante a ...................................... 30 Figura 14. Diagrama TTP de formação de fase sigma para aço inoxidável duplex ................ 31 Figura 15. Formação da fração volumétrica da fase sigma em aço inoxidável....................... 31 Figura 16. Precipitação isotérmica de fase sigma (tempo temperatura .................................. 32 Figura 17. Amostra envelhecida (aço UNS S32750), a 950 °C por 4 horas, atacada.............. 33 Figura 18. Diagrama de SCHAEFFLER [AWS A 5.22-95] modificado........................................ 44 Figura 19. Representação esquemática dos grupos de aços inoxidáveis ................................ 44 Figura 20. Repartição térmica esquemática numa junta soldada correlacionada .................... 46 Figura 21. Curvas de precipitação de fases para aços inoxidáveis duplex.............................. 49 Figura 22. Fluxograma da metodologia experimental .......................................................... 52 Figura 23. Efeito do Ni sobre o diagrama pseudobinário ..................................................... 54 Figura 24. Desenho da geometria da junta de topo e chanfro em K. ...................................... 55 Figura 25. Montagem junta de topo e chanfro em X. ............................................................ 56 Figura 26. Desenho esquemático da posição de montagem dos termopares. ......................... 57 Figura 27. Instalação dos termopares antes da soldagem (a) e situação após soldagem (b). ... 57 Figura 28. Desenho esquemático do sentido de corte das amostras. ...................................... 58 Figura 29. Corpo de prova cilíndrico conforme norma DIN 50125 ou DIN EN10002-1 ....... 58 Figura 30. Desenho esquemático da medição fração das fases na ZTA junta 1 ..................... 60 Figura 31. Desenho esquemático da medição fração das fases na ZTA junta 2 ..................... 60 Figura 32. Desenho esquemático da medição fração das fases na ZTA junta 3 ..................... 60 Figura 33. Desenho esquemático dos pontos de medição de microdureza. ............................ 61 Figura 34. Relação entre energia de soldagem e fração de ferrita. ......................................... 63 Figura 35. Cordões sobre chapa. .......................................................................................... 63 Figura 36. Relação entre energia soldagem, penetração e reforço do cordão. ........................ 64 Figura 37. Equipamento soldagem MIG/MAG (a) e equipamento de alimentação arame (b). 64 Figura 38. Posicionamento da tocha no chanfro em K. ......................................................... 66 Figura 39. Posicionamento da tocha no chanfro em K. ......................................................... 66 Figura 40. Defeito de falta de fusão na face da raiz da junta soldada. ................................... 68 Figura 41. Cordões de solda (a) falta de fusão da raiz e face da raiz (b). ............................... 69 Figura 42. Desenho esquemático da junta com a solda de raiz (a), a aplicação de extração da raiz na raiz (b) e a junta preenchida ainda apresentando o defeito de falta de fusão (c). .... 70 Figura 43. Montagem junta de topo e chanfro em X. ............................................................ 71 Figura 44. Configuração da seqüência dos cordões............................................................... 71 Figura 45. Variação da posição do arame para enchimento da raiz (a) e segundo passe(b). ... 72 Figura 46. Configuração do chanfro em (a), fusão da raiz (b) e cordão de acabamento (c). ... 73 Figura 47. Desenho esquemático da seqüência de passes da junta soldada. ........................... 74 ix Figura 48. Ciclo térmico da soldagem condição C1 .............................................................. 74 Figura 49. Fusão excessiva da raiz (a) e vazamento do metal fundido com posterior ........... 76 Figura 50. Desenho esquemático da seqüência de soldagem ................................................. 77 Figura 51. Desenho esquemático da seqüência de soldagem ................................................. 78 Figura 52. Ciclo térmico da soldagem. ................................................................................. 78 Figura 53. Curvas de precipitação de fases para aços inoxidáveis duplex.............................. 79 Figura 54. Medição de corrente e tensão durante a soldagem junta 3 condição C3 ................ 80 Figura 55. Microestrutura do metal base (aumento 200x). .................................................... 80 Figura 56. Macrografia das regiões da junta 1 (aumento 8x). ................................................ 81 Figura 57. Macrografia das regiões da junta 2 (aumento 8x). ................................................ 81 Figura 58. Macrografia das regiões da junta 3 (aumento 8x). ................................................ 82 Figura 59. Junta 1 na ZTA - passe enchimento (a), junta 2 na ZTA – passe enchimento (b) e junta 3 na ZTA- passe enchimento (c). Todas as fotos com aumento 500x. ........................ 82 Figura 60. Junta 1 ZTA - passes enchimento (a) (aumento 50x), Junta 2 ZTA- passe enchimento (b) (aumento 50 x) e Junta 3 ZTA- passe de enchimento (c) (aumento 200 x). ... 83 Figura 61. Junta 1 na ZF entre 2° e 3° passes (a), junta 2 na ZTA do 2° passes (b) ............. 84 Figura 62. Junta 1 ZF - cordão 7 (enchimento). Aumento 200x. ........................................... 85 Figura 63. Junta 3 ZF - cordão 3 (enchimento). Aumento 200x. ........................................... 85 Figura 64. Região da ZTA das juntas 1(a), 2(b), e 3(c) todas na região do passe 2 (enchimento/acabamento). Aumento 200 x. ......................................................................... 86 Figura 65. Variação da microdureza na ferrita e austenita, MB, ZF e ZTA, junta 1. .............. 88 Figura 66. Variação da microdureza na ferrita e austenita, MB, ZF e ZTA, junta 2. ............ 89 Figura 67. Variação da microdureza na ferrita e austenita, MB, ZF e ZTA junta 3. ............... 90 Figura 68. Variação da microdureza na ferrita para as condições C2 e C3. ........................... 91 Figura 69. Fração de ferrita e austenita da junta 1................................................................. 91 Figura 70. Fração da fase ferrita e austenita da junta 2 ......................................................... 92 Figura 71. Fração de ferrita e austenita da junta 3................................................................. 93 Figura 72. Relação do aporte térmico com fração de ferrita e austenita................................. 94 Figura 73. Desenho esquemático da junta soldada (a) e direção de fratura no CP (a) e.......... 94 Figura 74. Corpo de prova de tração, após o ensaio. ............................................................. 94 Figura 75. Relação entre resistência mecânica e aporte térmico. ........................................... 96 Figura 76. Relação entre alongamento e aporte térmico. ....................................................... 97 x LISTA DE TABELAS Tabela 1 - Composição química básica dos aços inoxidáveis .................................................. 6 Tabela 2 - Propriedades mecânicas (mínimas) dos aços inoxidáveis ....................................... 7 Tabela 3 - Composição química dos principais aços inoxidáveis .......................................... 12 Tabela 4 - Propriedades físicas dos aços inoxidáveis ............................................................ 13 Tabela 5 - Comparação das propriedades mecânicas (valores mínimos) (NILSSON, 1997). . 14 Tabela 6 - Relação de percentual de cromo com resistência a oxidação ................................ 18 Tabela 7 - PRE de alguns aços inoxidáveis........................................................................... 20 Tabela 8 - Principais fases secundárias dos aços inoxidáveis duplex..................................... 27 Tabela 9 – Cálculo da taxa de resfriamento (teórica) ............................................................ 49 Tabela 10. Composição química média (% massa) do UNS S 31803 .................................... 53 Tabela 11. Composição química média (% massa) do AWS ER 2209 .................................. 53 Tabela 12. Dimensões padronizadas para corpo de prova de tração. ..................................... 59 Tabela 13. Parâmetros de soldagem ..................................................................................... 62 Tabela 14. Resultados da soldagem dos cordões sobre chapa (UNS S31803)........................ 62 Tabela 15. Parâmetros de soldagem nos laboratórios da UFMG e ArcelorMittal Inox. ......... 65 Tabela 16. Parâmetros do primeiro cordão no chanfro em K. ............................................... 67 Tabela 17. Parâmetros de soldagem para enchimento do chanfro em K, junta de topo. ......... 67 Tabela 18. Parâmetros para obtenção de maior energia de soldagem. ................................... 69 Tabela 19. Parâmetros iniciais de soldagem para chanfro em X ............................................ 72 Tabela 20. Parâmetros para soldagem da junta 1, condição C1. ............................................ 74 Tabela 21. Parâmetros do teste para cordões iniciais com alta energia de soldagem. ............. 75 Tabela 22. Parâmetros para soldagem da junta 2, condição C2. ............................................ 76 Tabela 23. Parâmetros para soldagem da junta 3, condição C3. ............................................ 77 Tabela 24. Cálculo da taxa de resfriamento (aplicando temperaturas coletadas).................... 79 Tabela 25. Valores de microdureza no metal base (MB) para ferrita e austenita.................... 87 Tabela 26. Valores de microdureza no Metal Base, ZF e ZTA. ............................................. 87 Tabela 27. Valores de microdureza no Metal Base, ZF e ZTA da amostra 2. ........................ 88 Tabela 28. Valores de microdureza no Metal Base, ZF e ZTA da junta 3.............................. 89 Tabela 29. Limites de escoamento (0,2 %) e resistência à tração .......................................... 95 Tabela 30. Comparação entre valores de alongamento.......................................................... 96 xi LISTA DE QUADROS Quadro 1 - Elementos alfagêneos e gamagêneos .................................................................... 5 Quadro 2 . Características dos grupos de aços inoxidáveis (FEDELE et al., 1999) ................. 8 Quadro 3 - Problemas na soldagem dos aços inoxidáveis (BALSAMO, 2000) ....................... 8 Quadro 4 - Efeitos causados pelos elementos de liga nos aços inox duplex (WEBER, 2004). 28 xii LISTA DE ABREVIATURAS E SIGLAS ABM Associação Brasileria de Metalurgia e Materiais ACESITA Aços Especiais Itabira AISI American Iron and Steel Institute Al Alumínio AID Aço Inoxidável Duplex AOD Argon Oxygen Decarburization ARCELORMITTAL Siderúrgica ArcelorMittal ASME American Society of Mechanical Engineers Ar Argônio ASM American Society of Metals ASTM American Society for Testing and Materials AWS American Welding Society Bar Unidade de pressão BEHARA Reagente Behara CHARPY Ensaio de impacto Charpy C Carbono CCC Cúbica de Corpo Centrado CFC Cúbica de Face Centrada Chi Fase intermetálica no aço inoxidável duplex CP Corpo de Prova CO2 Gás Carbônico Cr Cromo Cr23C6 Carboneto de Cromo Cr2N Nitreto de Cromo CrO3 Oxido de Cromo CST Corrosão sob Tensão Cu Cobre do Diâmetro do corpo de prova d1 Diâmetro do ombro do corpo de prova. d2 Diâmetro da cabeça. DBCP Distância do bico de contato até a peça xiii D.L. Direção de laminação D.S. Direção de soldagem DUPLEX Aço inoxidável duplex Eab Energia absorvida pela chapa (J/mm) FCAW Flux Cored Arc Welding Fe Ferro FN Número de ferrita g Comprimento da cabeça GMAW Gas Metal Arc Welding h Comprimento do ombro. H+ Íons de Hidrogênio He Hélio K Condutividade térmica do metal (J/mm . s . oC) kgf Kilograma força kJ KiloJoules kJ/mm KiloJoules por minuto Lt Comprimento Total Lc Comprimento Paralelo Lo Comprimento original LF Linha de Fusão L Low Carbon LRSS Laboratório de Robótica Soldagem e Simulação da UFMG MAG Metal Active Gas MEV Microscópio eletrônico de varredura MB Metal Base Mn Manganês MIG Metal Inert Gas Mo Molibdênio MOTOMAN SK6 Robô Motoman modelo SK6 N Nitrogênio NaOH Reagente NaOH Nb Nióbio O2 Oxigênio p.p.m. Partes por milhão xiv PRE Pitting Resistance Equivalente R Velocidade de resfriamento (oC /s) Si Silício SAF Sandvik Austenitic Ferritic STICK-OUT Extensão do eletrodo Tr Temperatura que se deseja calcular a velocidade de resfriamento (oC) Ti Titânio To Temperatura inicial da chapa (oC) TTDF Temperatura de Transição Dúctil-Frágil TEP Temperatura entre passes UNS Unifield Numbering System UFMG Universidade Federal de Minas Gerais USP Universidade de São Paulo VICKERS Dureza Vickers X Chanfro em X ou duplo V ZF Zona Fundida ZTA Zona Termicamente Afetada xv RESUMO Os Aços Inoxidáveis, em especial os aços inoxidáveis duplex, apresentam boas propriedades mecânicas e de corrosão, por isso são aplicados principalmente nos setores químicos, petroquímico e de papel e celulose. Considerando a fabricação de peças e componentes e ainda atividades de reparo e recuperação, faz-se necessário a realização de soldagens, onde é imperativa a aplicação de critérios e procedimentos adequados, sob o risco de perda das vantagens referentes às propriedades de resistência mecânica e de corrosão. Este trabalho tem como motivação gerar informações técnicas sobre a soldabilidade dos aços inoxidáveis duplex, em especial a formação de fases indesejáveis (sigma). O objetivo principal é analisar a influência do aporte térmico (energia soldagem + temperatura entre passes) no balanço de fases, na microestrutura e limites de resistência mecânica em juntas soldadas dos aços inoxidáveis duplex UNS S31803, em chapa grossa (16 mm), considerando o processo GMAW (com gás de proteção, argônio com 2% de oxigênio) e como consumível o AWS ER 2209 de diâmetro 1,20 mm. As publicações disponíveis (MESSER; OPREA; WRIGHT, 2008) atualmente informam que, para manutenção da condição de inoxidável duplex e não formação de fases intermediárias, em especial a fase sigma, devem ser aplicadas energias de soldagem entre 0,5 kJ/mm e 2,5 kJ/mm com temperatura entre passes (TEP) de até 150 ºC. Importante ressaltar que todas as recomendações se aplicam a chapa com espessura menor que 10 mm, considerada chapa fina. Para conhecer os efeitos das transformações na microestrutura e consequentemente nas propriedades mecânicas, a produção das juntas foi divida em três condições: C1 = 0,85 kJ/mm com temperatura entre passes (TEP) menor que 150 ºC C2 = 2,5 kJ/mm com temperatura entre passes (TEP) menor que 150 ºC C3 = 2,51 kJ/mm e temperatura entre passes (TEP) maior que 150 ºC Como principal critério para a obtenção desses níveis de energia, priorizou-se a variação da velocidade de soldagem (velocidade da tocha). A ZF apresentou estrutura típica de aço inoxidável duplex, com equilíbrio entre as frações de ferrita e austenita. Na morfologia o aumento do aporte térmico não proporcionou variações xvi dignas de discussão. Observou-se a presença de ferrita e austenita nas formas alotrimórfica de contorno de grão, austenita de Windmanstatten e austenita intragranular. Na ZTA e ZF de todas as juntas, ocorreram pequenas alterações nos valores de microdureza, limite de resistência à tração e limite de escoamento, em função do aumento do aporte térmico nas juntas soldadas. Essas variações não foram consideradas significativas quando comparadas ao metal base. Em relação à microestrutura da ZTA, todas as juntas apresentaram estrutura mais grosseira (grãos maiores) nos passes de enchimento, principalmente nas condições C2 e C3. A pequena dimensão da largura da ZTA foi o ponto que se destacou positivamente para essa região, a condição C3 que apresentou a maior largura, mediu em média 330 µm, considerada pequena em relação a outras famílias de aços inoxidáveis. A grande influência do maior aporte térmico para o material e espessura analisada, foi o volume de fração de ferrita na ZTA. A junta C1 com menor aporte térmico e consequentemente maior velocidade de resfriamento, não ocorreu a formação equilibrada de ferrita/austenita. O valor de 78 % de ferrita caracterizou a ZTA dessa junta como ferrítica, possivelmente comprometendo as propriedades de corrosão e de tenacidade. Para a junta C2, o maior aporte térmico ainda não foi suficiente para garantir maior volume de ferrita na ZTA (valor final de 73%). Para as juntas C1 e C2, deverá ser aplicado preaquecimento para reduzir a taxa de resfriamento. Apenas a junta da condição C3 apresentou propriedades aceitáveis para aço inoxidável duplex em relação ao volume de fração de ferrita na ZTA (valor final de 71%). Para todas as juntas não ocorreu a formação da fase sigma na ZTA ou na ZF. Considerando todas as análises realizadas, a junta da condição C3 é indicada como a condição mais favorável para soldagem de chapa grossa de aço inoxidável duplex UNS S31803. Palavras-chave: Energia Soldagem, Duplex, Sigma. xvii ABSTRACT The Stainless steel, especially the ones of duplex grade, present good mechanical and corrosion properties, therefore they are applied mainly in the chemical, petrochemical and paper and cellulose sectors. Keeping in mind the manufacturing of parts and components, and in addition, repair and recovery activities, it is necessary to accomplish welding, where the application of criteria and proper procedures are essential, under the risk of loss of the advantages regarding the mechanical and corrosion resistance properties. The motivation for this work is to generate technical information on the weldability of the duplex stainless steels, in particular the formation of undesirable phases (sigma). The main objective is to analyze the influence of the thermal contribution (energy welding + temperature between passes) in the balance phases, in the microstructure and limits of mechanical resistance in welded joints of stainless steels duplex UNS S31803, in thick plate (16 mm), taking into consideration the GMAW process (with protection gas, argon with 2% of oxygen) and as consumable AWS ER 2209 of 1.20 mm diameter . The available publications (MESSER; OPREA; WRIGHT, 2008) currently report that, in order to maintain the duplex stainless condition and the non formation of intermediate phases, especially the sigma phase, welding energies between 0,5 kJ/mm and 2,5 kJ/mm should be applied with temperature between passes (TEP) of up to 150 ºC. It is important to emphasize that all recommendations apply to the plates with lower thickness (less than 10 mm), regarded as thin. In order to know the effects of the transformations in the microstructure and consequently in the mechanical properties, the production of the joints was divided into three conditions: C1 = 0,85 kJ/mm with temperature between passes (TEP) lower than 150 ºC C2 = 2,5 kJ/mm with temperature between passes (TEP) lower than 150 ºC C3 = 2,51 kJ/mm and temperature between passes (TEP) greater than 150 ºC As main criterion for obtaining those levels of energy, the variation of the welding speed was given priority (torch speed). ZF presented typical structure of duplex stainless steel, with balance between austenite and ferrite phases. In the morphology the increase of the thermal contribution did not provide variations worthy of discussion. It was observed the presence of ferrite and austenite in the allotrimorphic form of grain boundary, Widmanstätten-type austenite and intragranular-type austenite. xviii In the heat affected zone (ZTA) and fusion zone (ZF) of all joints, some small alterations took place in the microhardness values, resistance limit to traction and drainage limit, due to the increase of the thermal contribution in the welded joints. Those variations were not regarded as significant when compared to the metal base. In relation to the ZTA microstructure, all joints presented rougher structure (larger grains) in the stuffing passes, mainly in the C2 and C3 conditions. The small dimension of the ZTA width was the positive point positively emphasized for that area, the C3 condition that presented greater width, measured 330µm on average, considered to be small in relation to other stainless steel families. The great influence of the largest thermal contribution for the analyzed material and thickness was the ferrite fraction volume in ZTA. As for the C1 joint with smaller thermal contribution and consequently greater cooling speed, it did not promote the balanced formation of ferrite/austenite. The value of 78% of ferrite characterized the ZTA of that joint as ferrite, jeopardizing the resistance, corrosion and probably, tenacity properties. For the C2 joint, the largest thermal contribution was still not enough to guarantee greater ferrite volume in ZTA (final value of 73%). For the C1 and C2 joints, preheating should be applied to reduce the cooling range. Only the joint of the C3 condition presented acceptable properties for duplex stainless steel in relation to the volume of ferrite fraction in ZTA (final value of 71%). For all the joints there was no formation of the sigma phase in ZTA or in ZF. Thus, considering all analyses carried out, the joint of the C3 condition is indicated as the most favorable condition for welding of thick plate of duplex stainless steel UNS S31803. Key words: Energy, Sigma, Ferrite. 1 INTRODUÇÃO Os aços inoxidáveis duplex apresentam uma estrutura composta por ferrita e austenita, possuem excelente resistência à corrosão intergranular, localizada, e à corrosão sob tensão (POHL, 1995; DAVISON e REDMOND, 1990) e resistência mecânica maior do que a dos aços inoxidáveis austeníticos comuns. Este conjunto de propriedades tem permitido a sua aplicação em ambientes altamente agressivos (GIRALDO, 2001). Existem vários tipos de aços inoxidáveis duplex, nesse trabalho, foi utilizado o aço inoxidável duplex UNS S31803. No Brasil, a utilização destes materiais cresceu a partir da década de 90. Se a soldagem não for executada com os devidos cuidados, as vantagens dos aços inoxidáveis duplex sobre os aços inoxidáveis tradicionais podem ser perdidas (GIRALDO, 2001). Portanto, uma grande importância tem sido dada a este tema, nos quais têm ocorrido estudos relacionados às mudanças microestruturais acontecidas na zona afetada pelo calor (ZTA), submetida à temperatura elevada no metal de solda e seu efeito no desempenho da junta soldada. Com isto, na soldagem dos aços inoxidáveis duplex, deve-se obter um controle dos parâmetros de soldagem para a junta possuir a estrutura metalográfica típica do aço inoxidável duplex (SENATORE, 2007) e não formar fases intermediarias indesejáveis, principalmente a fase sigma. Com a formação de fases intermediarias seria necessário o tratamento térmico pós-soldagem (TTPS) aumentando os custos e a possibilidade de falhas em serviço. O balanço estrutural é essencial para performance dos aços inoxidáveis duplex (MUTHUPANDI, 2003). Nos aços inoxidáveis duplex, a energia de soldagem ou aporte térmico e a taxa de resfriamento, influenciam diretamente as transformações microestruturais e o desempenho da junta soldada (ECKENROD e PINNOW, 1984). Considerando como metal base a liga UNS S31803 na condição laminada, recozida e soldada, através do processo GMAW, trabalhou-se no sentido de avaliar as juntas (3) soldadas com 3 (três) aportes térmicos classificados como alto (2,50 kJ/mm e 2,51 kJ/mm) e baixo (0,85 kJ/mm). A melhor combinação de resistência mecânica (tração) e resistência a corrosão, considera a fração volumétrica de ferrita entre 30% e 60% para o MB, 35% a 65% para ZF e ate 70% para a ZTA (MESSER; OPREA; WRIGHT. 2008). Logo, este trabalho tem como objetivo 2 verificar os efeitos na junta soldada, em relação ao balanço de fases, microestrutura da ZTA e ZF e resistência mecânica (tração). Devido à aplicação crítica à qual este aço é submetido, é de extrema importância conhecer o processo de fabricação do mesmo e quais são os fatores que podem interferir em suas propriedades de forma a se evitar que haja qualquer incidente durante a sua utilização. Por isso, o estudo do efeito do aporte térmico e da formação das fases intermetálicas nos aços inoxidáveis duplex, aprofunda-se cada vez mais, na busca por resultados ainda mais exigentes. 3 2 REVISÃO BIBLIOGRÁFICA A revisão bibliográfica contempla alguns fundamentos relacionados aos aços inoxidáveis duplex e suas diversas modalidades de classificações em função de suas microestruturas, corrosão, processos de soldagem e técnicas metalográficas, os quais são temas que dizem respeito ao escopo deste trabalho. Sendo o aço inoxidável duplex UNS S31803 o objeto desta pesquisa, apresentar-se-á ainda nesta revisão bibliográfica aspectos relativos à sua composição química, metalurgia de soldagem, efeito do gás de proteção e do aporte térmico nos aspectos metalúrgicos e nas propriedades mecânicas das juntas soldadas. 2.1 AÇO INOXIDÁVEL Os aços inoxidáveis são ligas ferrosas que contêm pelo menos de 10 a 12% em peso de cromo (MODENESI, 2001), conforme FIG. 1, podendo possuir outros elementos em sua composição. A sua denominação de inoxidável se deve à resistência à corrosão em meios aquosos na presença de inúmeros agentes orgânicos e minerais agressivos, sendo sua resistência à corrosão atmosférica um caso particular, e a altas temperaturas (CASTRO E CADENET, 1975). A presença de um filme fino (1-3 nm) aderente e contínuo de óxido hidratado na superfície do metal é a responsável pela resistência à corrosão dos aços inoxidáveis. Este filme passivador tem como principal constituinte o Cr, por ser facilmente oxidado, mas pode possuir também outros elementos em sua constituição, dependendo da composição química do aço inoxidável e do pH do meio no qual está exposto. Seu crescimento na superfície do aço ocorre em segundos ou minutos ao ar ou em meio oxidante (OLSSON e LANDOLT, 2003), entretanto, alto teor de cromo pode afetar adversamente as propriedades mecânicas, soldabilidade e a adequação para aplicações envolvendo exposição térmica. (ASM Handbook, 1993). 4 Figura 1 - Corrosão de aços ao cromo expostos por 10 anos a uma atmosfera industrial (CHIAVERINI, 1977). Sob certas condições severas de serviço (meios agressivos, temperaturas elevadas, presença de tensões trativas, etc.), esse filme protetor pode ser dissolvido ou rompido localizadamente, podendo proporcionar, caso não seja resgatado, a corrosão do aço. Genericamente, outras propriedades e características são associadas a estes aços, como resistência mecânica elevada, manutenção de propriedades mecânicas a altas temperaturas e a baixas temperaturas, baixa rugosidade superficial facilitando sua limpeza e acarretando uma aparência higiênica, forte apelo estético (MODENESI, 2001). Assim, sua utilização está baseada, geralmente, em aplicações cuja exigência principal é a elevada resistência ao ataque químico por diferentes meios. Entretanto, inúmeras aplicações são possíveis para esses aços a partir das outras propriedades e características descritas, sendo então encontrados principalmente na indústria química e alimentícia, bem como na fabricação de bens duráveis, peças de cutelaria, instrumentos de precisão, e outras. Além de seus componentes principais, ferro (Fe) e cromo (Cr), os aços inoxidáveis contêm teores de carbono. Quanto maior for o teor de carbono mais cromo deve estar presente, devido ao fato do carbono consumir cromo para a formação de carbonetos (ACESITA, 2009; ASM HANDBOOK, 1992). 5 Os elementos de liga adicionados aos aços inoxidáveis podem ser divididos em duas categorias quanto ao seu poder de estabilizar as fases ferrita e austenita: Elementos ferritizantes ou alfagênicos - são assim denominados por aumentarem o campo de estabilidade da fase ferrita (CCC), δ ou α. Elementos austenitizantes ou gamagênicos - são responsáveis pelo aumento do campo de estabilidade da fase austenita (CFC), γ nos aços inoxidáveis. O QUADRO 1 apresenta os principais elementos e sua influência. Quadro 1 - Elementos alfagêneos e gamagêneos Ferritizante Austenitizante Cr Mo Ti Ni Cu Si Al Nb C N V W B Mn Co 2.1.1 Sistema de classificação Os aços inoxidáveis são normalmente designados pelos sistemas de numeração AISI (American Iron and Steel Institute), UNS (Unified Numbering System) ou por identificação própria do fabricante da liga. Entre estes, o sistema AISI é o mais utilizado e sua classificação consiste de três dígitos. A série UNS, sistema conjunto da ASTM (American Society for Testing and Materials) e SAE (Society of Automotive Engineers), apresenta um maior número de ligas classificadas que a AISI, porque incorpora todos os da série AISI e os de desenvolvimento mais recente. Neste sistema, os aços inoxidáveis são representados pela letra S, seguida de cinco algarismos. Os três primeiros dígitos representam seu similar AISI, caso seja classificado. Os dois últimos dígitos serão 00 se for um aço comum da designação AISI, e se não, isso significa que o aço tem alguma característica especial reconhecida pela UNS. Os aços inoxidáveis são classificados segundo cinco categorias, de acordo com a microestrutura, estrutura cristalina das fases presentes ou tratamento térmico utilizado, sendo essas: 6 Ferríticos; Martensíticos; Austeníticos; Duplex; Endurecíveis por precipitação. Entre todos os sistemas, a AISI é o mais utilizado (LULA, 1989). Nele, a maioria dos tipos de aços inoxidáveis possui uma classificação com três dígitos. Os aços austeníticos fazem parte das séries 200 e 300, enquanto que a série 400 designa os aços ferríticos e também os martensíticos. 2.1.2 Composição química básica Considerando a divisão dos aços inoxidáveis conforme citado no item classificação, cada família se identifica com a seguinte composição química (ASM Handbook – Metallography and Microstructures, 1992), conforme apresentado na TAB.1. Tabela 1 - Composição química básica dos aços inoxidáveis Tipo de aço C (%) Cr (%) 0,12 10,5 a 30 0,1 a 1 12 a 17 Ferriticos Martensiticos Austeniticos 17 a 25 Outros (%) 8 a 20 Ni 4,5 a 8 Ni Duplex (1) 18 a 28 2,5 a 4 Mo 0,16 a 0,18 N Endurecíveis por Podem ter uma matriz austenítica ou martensítica, com adições de precipitação Al, Cu, Ti, Mo, Nb e/ou N, C. Outros elementos de liga estão presentes na composição dos aços inoxidáveis. Eles são adicionados para atender objetivos específicos de acordo com as exigências de aplicação do material. __________________________ (1) Conforme Australian stainless steel development association, 2007. 7 2.1.3 Propriedades mecânicas representativas Na TAB. 2 apresentam-se os principais tipos de aço inoxidáveis e suas respectivas propriedades mecânicas (lavores mínimos). Todos os valores da tabela têm referencia nos produtos da empresa SANDVIK(SANDVIK STEEL, 1999). Tabela 2 - Propriedades mecânicas (mínimas) dos aços inoxidáveis Tipo Aço Limite resistência (MPa) Limite escoamento (MPa) LE 0,2% Alongamento 50 mm (%) AISI 304 700 300 54 AISI 316 620 300 52 AISI 409 L 390 210 38 AISI 430 480 330 27 SAF 2507 800~1000 550 25 UNS S31803 680~880 450 25 SAF 2304 600~820 400 25 Fonte: SANDVIK STEEL 1999, duplex stainless steels 2.1.4 Resumo das características de cada tipo de aço inoxidável No QUADRO 2 são apresentados os diversos tipos de aços inoxidáveis e suas principais características físicas, mecânicas e quanto à resistência a corrosão. 8 Quadro 2 . Características dos grupos de aços inoxidáveis (FEDELE et al., 1999) 2.1.5 Resumo do comportamento a soldagem dos aços inoxidáveis Resumo dos tipos de aços inoxidáveis, com os respectivos comportamentos no processo de soldagem e as soluções recomendadas (BALSAMO, 2000), pode ser visto no QUADRO 3. Quadro 3 - Problemas na soldagem dos aços inoxidáveis (BALSAMO, 2000) Tipo aço inoxidável Problema Sensitização Ferrítico Fragilização por hidrogênio Crescimento de grão Sensitização Austenítico Trincas a quente Martensítico Fragilização por hidrogênio Recomendação Material adequado (estabilizado ao titânio ou ao nióbio); reduzir energia de soldagem. Procedimento que introduzam pouco hidrogênio durante a soldagem. Procedimento com energia de soldagem menor possível. Material adequado (estabilizado ao titânio ou ao nióbio); reduzir energia de soldagem. Utilizar material com baixo teor de enxofre e fósforo; utilizar metais de adição que gerem um teor de ferrita em torno de 8% no cordão de solda; modificar a geometria da junta para reduzir tensões introduzidas durante a soldagem. Procedimento que introduzam pouco hidrogênio durante a soldagem; reduzir a velocidade de resfriamento da junta (préaquecimento, pós aquecimento) 9 2.2 AÇOS INOXIDÁVEIS DUPLEX LAMINADOS Os aços inoxidáveis duplex surgiram na década de 1930, quando se iniciou o desenvolvimento desse tipo de material nos Estados Unidos e na Europa, porém foi apenas na década de 1970 que se chegou a um material mais refinado, com um controle mais efetivo da sua composição. Este material somente começou a ser utilizado no Brasil na década de 1990 (MARTINS E CASTELETTI, 2007). O principal objetivo foi o de substituir as ligas de cobre, altamente utilizadas para aplicações em ambientes marinhos, uma vez que reúnem elevada resistência à corrosão. Porém, as propriedades mecânicas das ligas de cobre são inferiores às dos aços, limitando assim suas aplicações (WEBER, 2004). Os aços inoxidáveis duplex são materiais com microestrutura bifásica, composição química balanceada entre os elementos gamagênicos e alfagênicos, estabilizadores de austenita (CFC) e ferrita (CCC), respectivamente, de tal forma que se obtém uma estrutura de austenita e ferrita à temperatura ambiente, ou seja, composta por uma matriz ferrítica e ilhas de austenita (SENATORE, 2007), com frações volumétricas aproximadamente iguais dessas duas fases. Essa classe de materiais é caracterizada por apresentar combinação de elevadas propriedades mecânicas e também de resistência à corrosão em meios agressivos devido à sua habilidade em se passivar e permanecer no estado passivo em diversos meios aos quais é submetido (SENATORE, 2007). Devido ao efeito do refino de grão, obtido pela estrutura austenítica-ferrítica e ao endurecimento por solução sólida, estes aços apresentam resistência mecânica superior aos aços inoxidáveis austeníticos e ferríticos. Têm baixo coeficiente de expansão térmica, alta condutividade térmica e são ferromagnéticos devido à presença de ferrita. Os aços inoxidáveis duplex são frequentemente, utilizados nas indústrias química e petroquímica (em unidades de dessanillização, dessulfuração e equipamentos para destilação), de papel e celulose (em digestores, plantas de sulfito e sulfato e sistemas de branqueamento) siderúrgica, alimentícia e de geração de energia. Podemos ressaltar ainda a aplicação em componentes de equipamentos expostos à água do mar, trocadores de calor, bombas e tubos nas indústrias química, petroquímica, de papel e celulose (CHAWLA, 1995). 10 Possuem em sua composição maiores teores de cromo (entre 18 e 28 %) e menores de níquel (3,5 a 8 %) e apresentam adições de molibdênio e de nitrogênio. O molibdênio, juntamente com o cromo, é forte estabilizador da ferrita e auxilia na melhoria da resistência à corrosão uniforme e localizada. O nitrogênio favorece e acelera a formação da austenita e a endurece fortemente. Apresentam boa tenacidade e ductilidade quando a quantidade de ferrita e austenita é balanceada, aliado a maior resistência à corrosão sob tensão quando comparados aos aços inoxidáveis austeníticos (a austenita contribui com a tenacidade ao impacto e a ferrita, mais dura, melhora as características mecânicas). Teores maiores de ferrita (α) aumentam a resistência mecânica; porém, favorecem a precipitação de fase sigma durante o resfriamento de solidificação (BONAVINA, 2003). 2.2.1 Microestrutura A microestrutura duplex é obtida através do balanceamento dos elementos de liga e de tratamento termomecânico durante a conformação mecânica a aproximadamente 1200 ºC (BRANDI, 2008). Nessa faixa de temperatura, os aços inoxidáveis apresentam um comportamento muito próximo do equilíbrio estável e metaestável, produzindo uma estrutura lamelar com grãos alongados na direção de laminação e composta por uma matriz ferrítica com ilhas de austenita, sendo de aproximadamente 35-55 % de ferrita e 45-65 % de austenita. (SOLOMON, 1982). O balanceamento dos elementos de liga, nos aços inoxidáveis tem a função de controlar os teores de elementos estabilizadores de austenita, ou gamagênicos (níquel, carbono, nitrogênio) e de elementos estabilizadores da ferrita, ou alfagênicos (cromo, molibdênio e silício). Esses elementos constituem a composição química dos aços inoxidáveis duplex. A microestrutura típica e frações de ferrita e austenita são mostradas nas FIG.2 referentes ao mesmo metal de base usado no desenvolvimento desse trabalho. Podem-se observar os grãos alongados devido ao processo de laminação e alternados com duas fases, clara: austenita e escura: ferrita. 11 Figura 2 - Microestrutura do aço inoxidável duplex (UNS S31803) ferrita (cor escura) e austenita(cor clara). Fonte: ArcelorMittal Inox Brasil. 2009. 2.2.2 Propriedades Físicas Na TAB. 3 são apresentados os principais tipos de aços inoxidáveis, com destaque para os aços inoxidáveis duplex UNS S32304, UNS S31803(ASTM A890 4-A) e UNS S32750 (ASTM A890 5-A), e suas respectivas composições químicas, conforme normas UNS e AISI. Os diferentes tipos de aços inoxidáveis duplex são classificados em três grupos, com relação à composição química: a) Aços inoxidáveis duplex de baixa liga ou Lean duplex: devido ao menor teor de elementos de liga são materiais econômicos, não possuem molibdênio na composição química e podem substituir aços inoxidáveis austeníticos como AISI 304L/316L (o aço inoxidável duplex UNS S 32304 é o mais indicado). b) Aços inoxidáveis duplex de média liga: nessa família, enquadram-se os aços inoxidáveis duplex mais utilizados. O aço inoxidável duplex UNS S31803 é o mais indicado. Apresentam resistência à corrosão intermediária entre os austeníticos comuns AISI 304L/316L e aços inoxidáveis super austeníticos com 5 e 6% de molibdênio. c) Aços inoxidáveis duplex de alta liga: comumente designados por super duplex. O UNS S32750 apresenta elevada resistência à corrosão comparável aos super austeníticos que possuem entre 5 e 6 % de molibdênio. 12 Tabela 3 - Composição química dos principais aços inoxidáveis Fonte: Normas AISI e UNS. A FIG. 3 ilustra resultados obtidos no ensaio de impacto para a liga 316L e três tipos de aço inoxidável duplex: UNS S 32304, UNS S31803 e UNS S32750. Observa-se que a temperatura de transição dútil-frágil para os inoxidáveis duplex é aproximadamente -35ºC e a liga 316L não apresenta esse fenômeno. A transição dútil-frágil dos aços inoxidáveis duplex é característica da fase ferrítica. Figura 3 - Resistência ao impacto dos aços inoxidáveis duplex e 316L. Para construir a tabela da FIG. 3, foi realizado o ensaio Charpy, com corpos de prova de seção 10x10x50 mm e entalhe em V. Os ensaios foram realizados na direção transversal a direção de laminação (SENATORE, 2007). A TAB. 4 apresenta as principais características físicas dos aços inoxidáveis duplex, estabelecendo um comparativo com as dos aços inoxidáveis austeníticos e ferríticos. Observando os dados dessa tabela, nota-se que os aços inoxidáveis duplex apresentam 13 comportamento intermediário entre os aços inoxidáveis austeníticos e ferríticos. A condutibilidade térmica dos aços inoxidáveis duplex é maior do que a dos aços inoxidáveis austeníticos. Tabela 4 - Propriedades físicas dos aços inoxidáveis Microestrutura Do material UNS Ferrítico S43000 Calor específico J/kg°C 20°C 200°C 400°C 460 540 580 Condutibilidade Térmica W/m°C ( ± 10°C) 20°C 200°C 400°C 17 22 23 Austenítico S30400 480 510 540 14 17 20 Duplex S32304 490 530 590 16 18 21 Duplex S31803 480 530 590 14 17 20 Duplex S32750 480 530 580 14 17 20 Fonte: (SENATORE, 2007) Devido à presença da fase ferrita, os aços inoxidáveis duplex possuem menor coeficiente de expansão térmica que os austeníticos, fazendo com que estas ligas apresentem comportamento próximo ao dos aços carbono. A FIG. 4 apresenta uma comparação entre os coeficientes de expansão térmica do aço inoxidável duplex com os das ligas austeníticas AISI 316L e 304L e um aço ao carbono. A faixa de temperatura foi de 30 a 100 ºC. (SENATORE, 2007). Figura 4 - Expansão térmica x 10 -6/ ºC dos aços inoxidáveis duplex (SENATORE, 2007). 2.2.3 Propriedades Mecânicas As propriedades mecânicas de um aço inoxidável duplex refletem as propriedades mecânicas das fases individuais austenita e ferrita, particularmente a fase ferrita. A ferrita quando 14 adicionada à austenita tem o papel de aumentar o limite de escoamento de um aço duplex, especialmente em baixas temperaturas (SOLOMON e DEVINE, 1982). Quanto às propriedades mecânicas, esse material ocupa um lugar de destaque, pois possui um limite de resistência mínimo à tração superior a 600 MPa, limite de escoamento mínimo superior a 450 MPa e alongamento em 50 mm de 25 %. A alta tenacidade é o resultado do pequeno tamanho de grão e da forte presença de austenita em sua estrutura (BORSATO, 2006). A combinação entre os elevados valores de alongamento da austenita com o elevado limite de escoamento da ferrita nos aços inoxidáveis duplex, forma um conjunto de notáveis propriedades mecânicas. Os aços inoxidáveis duplex apresentam elevado limite de escoamento, na ordem de duas vezes o valor dos aços austeníticos. Além disso, apresentam um alongamento mínimo em torno de 25 % (SENATORE, 2007). O comportamento mecânico dos aços inoxidáveis duplex está intimamente relacionado com a característica de cada fase, por isso o balanceamento entre as frações volumétricas de austenita e ferrita deve estar próximo de 50% para cada uma das fases, a fim de se maximizar as propriedades mecânicas. A TAB. 5 apresenta as propriedades mecânicas dos aços inoxidáveis de microestrutura duplex com os aços inoxidáveis austeníticos. Tabela 5 - Comparação das propriedades mecânicas (valores mínimos) (NILSSON, 1997). Os aços inoxidáveis duplex apresentam alta resistência ao impacto na temperatura ambiente (25 ºC). Sua tenacidade está limitada à fração volumétrica e distribuição da ferrita. Com uma fração volumétrica de austenita da ordem de 40%, obtém-se prevenção efetiva do crescimento de trincas. Dessa forma, a orientação e a morfologia da estrutura dos aços duplex são importantes na avaliação da tenacidade. Vários documentos apresentaram as ligações entre 15 propriedades mecânicas e microestrutura, isso inclui o efeito de tratamento térmico, precipitação de fases e as propriedades mecânicas do material (NILSSON, 1997 e DAKHLAOUI, 2007). Para os aços inoxidáveis duplex UNS S31803 e UNS S32750, o percentual da fase sigma em torno de 1 a 2 %, já reduz de forma drástica a tenacidade dos aços mesmo se as propriedades de tração forem menos afetadas. A transformação mais comum é a decomposição espinoidal da ferrita em α’ – separação da ferrita em teores baixo e alto de cromo em uma escala muito pequena. Esta transformação é conhecida como a transformação de 475 °C (acontece principalmente entre 280 e 475 °C). Observa-se também um endurecimento subseqüente e fragilização da ferrita. Isto explica por que a maioria das aplicações é restrita a temperaturas mais baixas que 250 °C (CHARLES, 2008). O efeito da ferrita nas propriedades mecânicas dos aços duplex é ilustrado nas figuras 5 a 9. A FIG. 5 apresenta o endurecimento devido à presença de 50-60 % em volume de ferrita (a estrutura do aço inoxidável duplex), comparado com as curvas de material austenítico e ferrítico com aproximadamente a mesma composição química de ferrita e austenita encontradas em aço inoxidável duplex. O limite de escoamento está entre o da austenita e da ferrita, porém mais próximo do limite de escoamento da ferrita do que prediz a regra das misturas. Acredita-se que o endurecimento extra se deva ao refinado tamanho de grão da estrutura duplex comparado com os grosseiros grãos das fases separadas, ferrita e austenita (SOLOMON e DEVINE, 1982). Figura 5 - Tensão vs. deformação verdadeiras aço duplex . (FONTES, 2009). A FIG. 6 indica que a dependência da temperatura para o limite de escoamento do aço duplex rico em ferrita é equivalente ao limite de escoamento para a ferrita pura. 16 Figura 6 - Limite de escoamento e dependência com a temperatura. (FONTES, 2009). A FIG. 7 ilustra que o limite de escoamento aumenta com o aumento da porcentagem volumétrica de ferrita. Figura 7 - Dependência do limite de escoamento de aços inoxidáveis duplex com a porcentagem em volume de ferrita (FONTES, 2009). 17 A FIG. 8 mostra, porém, que o inverso é válido para o limite de resistência, que diminui com o aumento da porcentagem volumétrica de ferrita. Figura 8. Dependência do limite de resistência com a percentagem em volume de ferrita (FONTES, 2009). A FIG. 9 mostra que o desenvolvimento de trincas de clivagem na fase ferrítica não apenas reduz a ductilidade, como também reduz extremamente a tenacidade, pois aumenta a temperatura da transição dúctil-frágil. (SOLOMON e DEVINE, 1982). Figura 9 : Dependência da energia de impacto de aços inoxidáveis duplex com a porcentagem em volume de ferrita (FONTES, 2009). 18 2.2.4 Resistência à Corrosão A seleção do material (família de aço inoxidável) deve ser efetuada considerando principalmente a temperatura de trabalho, conforme TAB. 6 e o meio corrosivo. A adição de determinados elementos de liga melhoram a resistência a oxidação os aços, entre os quais podem ser citados: Cr, Ni, Mo, Si e Al. A adição de cromo nos aços aumenta a resistência a oxidação de acordo com a TAB.6, porque tem a propriedade de oxida-se em contacto com o oxigénio do ar, formando uma película, muito fina e estável de óxido de cromo (Cr2O3) que se forma na superfície exposta ao meio. A resistência à corrosão é determinada pela capacidade de passivação dos aços inoxidáveis duplex e de permanecer nesse estado no ambiente a que estiver exposto. Essa propriedade está relacionada, principalmente, aos elementos de liga presentes na composição química do aço, embora outros fatores como tamanho de grão, distribuição e morfologia de inclusões, precipitação de fases e qualidade da superfície também exerçam influência. Tabela 6 - Relação de percentual de cromo com resistência a oxidação para os aços inoxidáveis. CROMO (%) TEMPERATURA (ºC) 0,75 - 1,0 540 2-3 600 4-6 650 7–9 700 13 750 17 850 21 1.000 25 1.100 Fonte: (ACESITA, 2005) O mecanismo de corrosão mais comum é a corrosão por pite. Em geral, os aços inoxidáveis duplex apresentam elevada resistência a esse mecanismo. Nos aços inoxidáveis austeníticos, 19 assim como nos ferríticos, os elementos de liga estão distribuídos em uma única fase, fazendo com que a resistência à corrosão desses aços seja relativamente homogênea. Nos aços inoxidáveis duplex, no entanto, caso uma das fases apresente menor resistência à corrosão, esta determinará o comportamento do material. Embora a concentração dos elementos de liga seja diferente nas fases ferrita e austenita, os aços inoxidáveis duplex modernos possuem apurado balanceamento de elementos de liga em ambas as fases, conduzindo a propriedades de corrosão bastante equilibradas para as duas fases (SENATORE, 2007). 2.2.4.1 Corrosão por Pite O que caracteriza a corrosão por pite é a capacidade que o metal tem de se passivar, ou seja, formar um filme contínuo e aderente de óxidos capaz de impedir a penetração de oxigênio no metal. A avaliação da resistência à corrosão por pite de um metal pode ser feita de diversas maneiras. No caso particular dos aços inoxidáveis, algumas expressões matemáticas relacionam a influência dos elementos de liga na resistência à corrosão por pites. Os elementos de liga que ditam o comportamento são Cr, Mo e N. O equivalente de resistência a pite ou PRE (pitting resistance equivalent) é a fórmula mais usada industrialmente. É uma equação simples que permite comparar, de forma genérica, a resistência à corrosão de diferentes aços inoxidáveis (SENATORE, 2007). O número de resistência ao pite equivalente (PREN ou PRE) é uma forma teórica de comparar a resistência à corrosão por pite de vários tipos de aços inoxidáveis, com base em suas composições química, porém, não pode ser usado isoladamente para prever se um material será apropriado para uma determinada aplicação, onde é possível a corrosão por pite (SEDRIKS, 1996). Para os aços inoxidáveis duples, aplica-se: PRE = %Cr + 3,3x%Mo +16x%N (1) A equação (1) é indicada para os aços inoxidáveis austeníticos e pode ser empregada na comparação entre eles e os aços inoxidáveis duplex. Apesar da boa correlação entre as expressões do PRE e resultados de diversos ensaios de corrosão, tais expressões devem ser usadas qualitativamente, visando somente estabelecer um ranking aproximado entre diferentes aços inoxidaveis. No caso dos aços inoxidáveis duplex, é necessário considerar a resistência à corrosão por pite das duas fases, haja vista que há diferença dos elementos de liga presentes na austenita e ferrita. Caso uma das fases apresente menor resistência à corrosão, esta determinará o comportamento do material. 20 PRE ou PREN são formulas "lineares", onde o molibdênio e níveis de nitrogênio são "ponderados" para avaliar sua forte influência sobre a resistência à corrosão por pite. Geralmente assumem a forma: PREN = Cr + mMo + n N , onde ′m′ e ′n′ (n=30) para aços inoxidáveis austeníticos) são os fatores de molibdênio e nitrogênio. A versão mais utilizada da fórmula é: PREN = Cr + 3.3Mo + 16N. A TAB. 7 apresenta o PRE para alguns aços inoxidáveis, para a construção dessa tabela, a resistência à corrosão localizada do super duplex UNS S32750 e AISI 316L foi verificada pela aplicação do método eletroquímico, incluindo medições de polarização potenciodinâmica. Os ensaios foram executados em uma solução neutra de 3% de NaCl e pH = 7. Os dois aços inoxidáveis, UNS S32750 e o AISI 316L, foram cedidos pela Sandvik Materials Technology (SENATORE, 2007). Tabela 7 - PRE de alguns aços inoxidáveis Fonte: (SENATORE, 2007) Quanto maior o valor do PREN maior é a resistência à corrosão por pite do material. Em aço duplex solubilizado pode ocorrer pite tanto na austenita como na ferrita: se o aço contém nitrogênio, que se localiza na austenita, a resistência à formação de pites será maior nesta fase; já em aços sem nitrogênio, a ferrita tem maior resistência à formação de pites por apresentar teores mais altos de cromo e molibdênio (MAGNABOSCO, 2001). 21 2.2.4.2 Corrosão sob tensão A corrosão sob tensão (C.S.T.) é um processo resultante da ação simultânea de um meio corrosivo específico e tensões de tração residuais ou aplicadas. Nos aços inoxidáveis, este é o mecanismo de corrosão responsável pelo maior número de falhas na indústria. Os principais meios corrosivos onde a C.S.T. ocorre são: soluções aquecidas neutras ou ácidas contendo cloreto, ácido politiônico, ambientes cáusticos e meios contendo H2S. A FIG. 10 apresenta os resultados de ensaio para as ligas de aços inoxidáveis duplex e aços inoxidáveis austeníticos. O teste foi realizado com carga constante em uma autoclave pressurizada com solução neutra de cloretos. A pressão total da autoclave foi de 100 bar, as soluções de cloreto continham aproximadamente 8 p.p.m. de oxigênio e a tensão aplicada foi equivalente à tensão de escoamento na temperatura de teste. As amostras foram avaliadas após um período de 1.000 horas. Abaixo das curvas para cada material não foram observadas trincas de CST. Medição de resistência à C.S.T. em solução neutra contendo cloretos (aproximadamente 8 p.p.m. de oxigênio). (SENATORE, 2007). Figura 10 : Resistência à CST, solução neutra contendo cloretos (SENATORE, 2007). 22 2.2.5 Aplicações dos aços inoxidáveis duplex Os aços inoxidáveis duplex apresentam uma combinação desejável de propriedades tais como: resistência mecânica superior aos inoxidáveis austeníticos ou ferríticos tradicionais, ductilidade e tenacidade superiores aos inoxidáveis martensíticos e endurecíveis por precipitação, além de excelente resistência à corrosão intergranular, corrosão por pite e corrosão sob tensão. Devido a essa combinação de propriedades, aços dessa classe têm uma ampla aplicação na engenharia (SUTTO, 2003), conforme apresentado na FIG. 11. 23Cr-4Ni-0,1Mo PRE = 25 22Cr-5Ni-3Mo PRE = 35 25Cr-duplex PRE = 43 25Cr superduplex PRE > 40 Químico Tubulações, instrumentação Serpentinas para fusão de enxofre, tanques, trocadores de calor, Separadores de uréia, trocadores de calor, vasos de pressão Tubulações para evaporação de sal e resfriamento de água do mar Petroquímico Reatores com carcaça de aço carbono Unidades de dessalinização e dessulfuração Equipamentos de dessulfuração, carcaça de bombas Tubulações para ambientes contendo Cl- e HCl Papel e celulose Pré aquecedores dos digestores Digestores em plantas de sulfato, sulfito, cilindros de pressão Digestores e pré aquecedores dos digestores Equipamentos de branqueamento Energia nuclear Aquecedores de água de alimentação, reaquecedores Tubulações de injeção em fontes geotérmicas - Óleo e gás Resfriadores, tubulações, sistemas de tensão, instrumentação Estrutura, cabos, tubulações de gás natural, vasos de pressão Campanas de mergulho, tubulações de gás Setor Industrial Trocadores de calor, fontes geotérmicas, salinas, marinhas Tubulações contra incêndio, vasos de pressão, válvulas, perfuração marinha, Figura 11. Principais aplicações dos aços inoxidáveis duplex [SUTTO, 2003]. Corrigido. 23 2.2.5.1 Aplicações em óleo e gás Aços inoxidáveis duplex apresentam desafios técnicos, propriedades importantes e excelente relação custo/propriedades, em particular, para aplicações críticas como indústrias químicas e petroquímicas. Aços inoxidáveis duplex "padrão" (UNS S 32304, UNS S 32205, UNS S 32507) foram confirmados como aços com desempenhos notáveis por mais de 20 anos em aplicações de serviço, em particular nas aplicações de petróleo e gás. Novas séries incluem os aços “Lean” duplex" ( que possui baixo teor de Molibdênio ou Cromo), dedicados a mercados de grande volume e outros "nichos" específicos. Aços inoxidáveis duplex começam a ser produtos bem estabelecidos com crescimento anual de dois dígitos graças à produção de novos tipos e produtos (bobinas e barras) visando substituição da serie AISI 300 e aços ao carbono patináveis em aplicação estrutural. As primeiras conferências internacionais sobre aço inoxidável duplex (St. Louis/EUA/82 e Den Hague/NL/86) foram focadas, principalmente, em aspectos "científicos" devido ao caráter metalúrgico (precipitação de fases, resistência à corrosão, propriedades mecânicas). A Conferência de BEAUNE 91/França foi a primeira conferência a mesclar aplicações científicas e de mercado (CHARLES, 2008; FARIA, 2008). A produção mundial dos aços duplex representa em torno de 200 kt, ou seja, menos de 1% da produção total de inox, embora sua produção tenha crescido mais de 100 % na última década. Os principais tipos de produto e aplicações de mercado são apresentados na FIG. 12. Figura 12. Principais produtos expedidos em 2004 (CHARLES, 2008; FARIA, 2008). 24 Os aços inoxidáveis “super duplex”, UNS S32750 (Cu, W) e os Lean Duplex (UNS S32304 e UNS S32101) representam, cada um, em torno de 10 % da produção total de inoxidáveis duplex. Espera-se que o Lean Duplex substitua os aços 304/316 (CHARLES, 2008; FARIA, 2008). O desenvolvimento da produção do duplex UNS S31803, incluindo produtos laminados a frio, tem sido feito no grupo ArcelorMittal, incluindo algumas experiências no Brasil (Usina de Timóteo - MG). Uma primeira família está relacionada aos chamados lean duplex, tendo um nível mais baixo de molibdênio, adição de níquel e complementares de manganês, outro estabilizante da austenita. Os novos aços também tiveram o teor de nitrogênio aumentado devido seu baixo custo e sua melhoria na estabilidade dos aços inoxidáveis austeníticos e resistência à corrosão. Os objetivos principais desses aços é uma substituição parcial dos aços AISI 316 e AISI 304 (CHARLES, 2008; FARIA, 2008). Alguns desses aços ainda têm teores altos de molibdênio combinados a adição de níquel. Os aços lean duplex podem ser restritos aqueles sem nenhum molibdênio e teor de níquel inferior a 3%. Entre os lean duplex, a ArcelorMittal está desenvolvendo os aços UNS S32304 e mais recentemente o aço UNS S32202. Hiper-duplex foram desenvolvidos recentemente com resistência à corrosão e estabilidade estrutural maior que o UNS S32507. As forças motrizes são adições mais elevada de cromo e nitrogênio e possível substituição parcial de molibdênio através da mistura molibdênio + tungstênio, o que pode contribuir para estabilizar o aço e fornecer menor sensibilidade à precipitação intergranular de fases quando aquecido. 2.2.5.2 Desenvolvimento de chapas grossas e suas aplicações As propriedades mecânicas peculiares do aço explicam sua ascensão ao posto de principal material de engenharia usado nas grandes estruturas do mundo moderno. O aumento da competitividade das chapas grossas de aço passa não somente pelo desenvolvimento de produtos propriamente ditos, como também por melhorias em todo o seu ciclo de vida. A redução dos custos de fabricação, desenvolvimento de processos de manufatura e projetos de aplicações que explorem o máximo as características específicas do material, dentre as quais está a total reciclabilidade, fator que tende a assumir importância crescente no futuro (GORNI, 2006). 25 Os custos do processamento no cliente têm de ser reduzidos ao máximo. Um aspecto de capital importância para as indústrias de base é a soldabilidade das chapas, processo que pode responder por 60% dos custos de fabricação de uma estrutura. A diminuição das variações de composição química e propriedades no produto entre um lote e outro também reduz a freqüência de ajuste dos equipamentos de transformação, agilizando a operação do cliente. Chapas com melhor qualidade superficial e dimensional, reduzem o número de etapas de processamento no cliente e os custos a ele associados. Melhores níveis de planicidade evitam a necessidade de desempeno, processo que pode custar até 60 dólares por tonelada. Os requisitos atuais vão de 12 a 23 mm/m no caso de produtos normais e 2 a 12 mm/m no caso de produtos especiais. Além disso, eles permitem o uso de processos de corte que reduzem a largura da zona termicamente afetada das bordas, como os que usam plasma ou laser, aumentando o rendimento metálico. Note-se que o corte a laser só é possível de forma consistente em chapas com flecha máxima de 3 a 5 mm/m. Além disso, esses processos minimizam a distorção após corte ou soldagem, reduzindo a aplicação de processos de desempeno que podem custar até 100 dólares por hora e representar de 25 a 30 % do custo associado à mão-de-obra na construção de um navio (GORNI, 2006; SILVEIRA 2006). A melhor precisão dimensional das chapas grossas também contribui para tornar viável a aplicação de novas tecnologias de corte e soldagem, além de permitir a redução de peso das estruturas construídas com elas. Isto também é importante para as siderúrgicas, pois cada vez mais as condições de venda são estabelecidas em função do número de peças, e não de seu peso. A questão da reciclabilidade dos materiais está assumindo importância cada vez maior, especialmente na Europa e Japão. A legislação européia impõe que 85 % dos bens de consumo duráveis sucatados sejam reciclados por seus fabricantes, percentuais que se elevará para 95 % em 2015. Este é um aspecto bastante favorável para o aço, que é um material totalmente reciclável. A crise do petróleo ocorrida entre 1975 e 1985 promoveu a exploração de jazidas localizadas em regiões muito frias, na Sibéria e Alasca. Isso elevou as exigências em termos de tenacidade e soldabilidade do material. O transporte de tubos até regiões remotas também exigiu a redução de seu peso para que diminuísse os investimentos necessários para sua construção, o que significa um aumento de sua resistência mecânica. Essas necessidades 26 levaram ao surgimento de um novo conceito de liga, os aços de alta resistência e baixa liga (ARBL), micro ligados ao Nb, Ti e/ou V (GORNI, 2006). A questão da soldabilidade também é crítica para esta área de aplicação das chapas grossas. Mais uma vez, o uso de resfriamento acelerado após a laminação de chapas grossas revela-se um recurso extremamente eficaz para garantir alta resistência mecânica em ligas com menores teores de carbono e elementos de liga. Constatou-se nos últimos anos um aumento da severidade dos requisitos em termos da qualidade superficial das chapas grossas a serem fornecidas para máquinas agrícolas e tratores. A justificativa dos clientes para essa exigência não está tanto na adequação ao uso do material, mas sim no aspecto estético do implemento, fator que ajudaria na promoção de sua venda aos clientes. Esse item de qualidade está exigindo remoção de carepa mais intensa e uniforme durante a laminação a quente para assegurar uma superfície mais adequada. Além disso, as chapas não podem passar por operações para remoção de defeitos superficiais, tais como lixamento, esmerilhamento, reparo por solda, etc., além de não poderem apresentar riscos, como os causados por manipulação incorreta do material durante o transporte até o cliente. Isso exige placas com alta qualidade superficial, elevado grau de limpeza inclusionária do aço (GORNI, 2006). 2.3 PRECIPITAÇÃO NOS AÇOS INOXIDÁVEIS DUPLEX A formação da microestrutura dos aços inoxidáveis ocorre a partir da solidificação ferrítica do metal líquido na faixa de temperatura de 1440 a 1490 ºC, seguida pela precipitação de austenita, no estado sólido (1200 ºC), por nucleação e crescimento (SOLOMON, 1982). Caso o resfriamento seja rápido, entre 1200 e 800ºC, a precipitação de austenita é suprimida e na ZTA pode precipitar nitretos de cromo na matriz ferrítica. Se o aço for aquecido abaixo de aproximadamente 1000 ºC, sua microestrutura não é estável (LULA, 1989) e pode ocorrer a precipitação de fase sigma ou nitreto de cromo, com pequena alteração da microestrutura. O aparecimento destas fases pode prejudicar o desempenho dos aços inoxidáveis duplex, principalmente em termos de propriedades mecânicas, resistência à corrosão e soldabilidade (SOLOMON, 1982), a TAB. 8 apresenta as principais fases secundárias que podem precipitar nos aços inoxidáveis duplex. 27 Tabela 8 - Principais fases secundárias dos aços inoxidáveis duplex Fase Estrutura cristalina Ferrita Austenita Carboneto (M23 C6 ) Carboneto (M7C3 ) Fase Sigma(FeCr) Nitreto(Cr2 N) α‘(alto Cr) CCC CFC CFC Ortorrômbico Tetragonal Trigonal CCC Faixa de temperatura (°C) 550 a 1000 950 a1100 650 a 1000 550/1000 350-750 Composicao quimica Fe Cr Ni 54,5 27,9 8,4 55,5 27 10 35 60 2 Mo 2,9 3,6 3 Outros 0,05 N 0,54 N C 55 29 4,6 85,5 12 72 11 4,8 10 5,1 N 3 Si 5 3 Fonte: (MENEZES, 2005) A utilização de elementos de liga tais como o Cr e Mo para auxiliar na resistência a corrosão localizada do material em meios que contem cloreto, pode aumentar a taxa de formação de fases intermetalicas, tais como sigma, chi e laves, que podem precipitar na matriz dos aços inoxidáveis, fragilizando o material na temperatura ambiente. (SEDRIKS, 1996). Fases intermetalicas tais como sigma (σ), chi (χ) e laves (η) podem se formar em altas temperaturas (entre 595 ºC e 1000 ºC) e em materiais que possuam quantidade superior a 14 % Cr, alem de elementos como Nb e Mo. A presença destas fases pode comprometer as propriedades do material, ou seja, é responsável por um aumento na dureza, com diminuição na ductilidade, tenacidade e resistência a corrosão (MAGALHÃES, 2004). A precipitação de fase sigma (σ) ocorre principalmente através da decomposição eutetóide da ferrita (δ) em fase sigma (σ) e austenita (γ). A concentração de Cr, Mo, W e Si em cada fase decresce na ordem σ, δ, γ, enquanto que a concentração de Ni e Mn decresce na ordem inversa. Quanto maior a concentração de Cr e Mo maior a taxa de precipitação de fase sigma, enquanto que o aumento do teor de Ni reduz significativamente a quantidade de fase sigma na microestrutura. As curvas de precipitação da fase sigma são do tipo “C”, com o “cotovelo” da curva entre 850 °C e 900 °C. A essas temperaturas, a fase sigma aparece com 5 minutos de exposição e a ferrita decompõe-se completamente após 30 minutos. O QUADRO 4 mostra os efeitos dos diversos elementos de liga que constituem os aços inoxidáveis duplex. 28 Quadro 4 - Efeitos causados pelos elementos de liga nos aços inox duplex (WEBER, 2004). Para a maioria dos aços duplex foi confirmado que a fase sigma obtida da decomposição eutetóide da austenita é a fase frágil mais comum observada. A fase chi é observada freqüentemente como precipitação intermediária antes de transformar na fase sigma (CHARLES, 2008). As fases sigma e chi têm um efeito de fragilização forte enquanto que a fase γ2 (austenita secundária – precipitada durante tratamento de reaquecimento) reduz as propriedades de resistência à corrosão do aço. Sabe-se que adições de tungstênio estabilizam a fase sigma a altas temperaturas. (CHARLES, 2008). 2.3.1 Estabilidade estrutural dos aços duplex As precipitações de fases intermediárias estão relacionadas às adições de molibdênio, cromo e tungstênio. Estes elementos tornam os aços mais suscetíveis a transformar a ferrita em fases intermetalicas (sigma, chi...), nitretos, carbonetos, ou mesmo em baixas temperaturas em α (decomposição espinoidal). O aço inoxidável duplex 25 % Cr é muito sensível à transformação de fase, ou seja, de ferrita para sigma frágil. Eles precisam de energia de soldagem controlada quando soldados e a maioria dos tratamentos térmicos são acompanhados por resfriamento a água. Entretanto, os Lean Duplex são muito estáveis ao 29 levar em consideração a precipitação da fase sigma, sendo necessárias mais de 10 horas de tratamento. A maioria dos aços duplex solidifica no modo ferrita e sofre uma transformação parcial de ferrita/austenita, cujas frações estão claramente ligadas à composição e temperatura. Como resultado, as microestruturas e propriedades na temperatura ambiente estão bem relacionados à temperatura de recozimento, ou seja, temperatura mais elevada produz maior teor de ferrita e propriedade inferior de tenacidade (CALLIARI, 2007). 2.3.2 Fase Sigma (σ) A fase sigma foi observada pela primeira vez por BAIN e GRIFFITHS em 1927 em seus estudos sobre o ternário Fe-Cr-Ni. A fórmula que melhor expressa sua composição é 60Fe30Cr7Mo3Ni (UNS S31803) (SUTTO, 2003). Esta fase tem a morfologia tetragonal composta pela associação de Cr, Mo, Ni e Fe (FOLKHARD, 1984). Apresenta alta dureza e grande fragilidade, com aproximadamente 68 HRC, sua presença compromete a tenacidade ao impacto. A fase sigma precipita com a fase γ2 (austenita secundária – precipitada durante tratamento de reaquecimento), que é uma fase austenítica com valor de PRE (pitting resistance equivalent) inferior a matriz, tipicamente 36 em vez de 42 para um aço super duplex. A fase sigma é um composto intermetálico com um átomo de ferro e um de cromo, apresenta alta dureza, na temperatura ambiente não é ferromagnético. Forma-se em tratamento térmico prolongado entre 565 e 980 ºC e causa certo endurecimento por dispersão, levando a um aumento da dureza e redução da tenacidade e ductilidade (FARIA, 2008). É a fase intermetalica mais investigada nos aços inoxidáveis duplex e aços de alta liga, principalmente porque compromete a resistência à corrosão devido a retirada de Cromo e Molibdênio da matriz metálica. Sua presença pode ser detectada e medida através do ensaio de dureza do material, onde quanto maior for a dureza, maior será a quantidade de fase sigma. Sua formação apresenta-se inicialmente ao longo das interfaces ferrita/austenita e ferrita/ferrita, seguida de decomposição eutetóide: ferrita produzindo sigma e austenita. Quando esta cooperação não se estabelece, a fase sigma pode formar-se maciçamente. A decomposição δ → σ + γ ocorre, pois o Cromo e o Molibdênio, em determinadas temperaturas são mais estáveis na forma (Cr, Mo)x (Ni, Fe)y 30 do que em solução sólida substitucional. A formação da fase sigma deixa a matriz ferrítica empobrecida dos seus principais estabilizadores, que são o Cr e o Mo e como há Ni dissolvido, a fase austenítica torna-se mais estável ocorrendo uma transformação isotrópica da matriz de ferro: δ → γ. As partículas da fase sigma normalmente nucleiam na interface ferrita-austenita e crescem nos grãos adjacentes de ferrita (BONAVINA, 2003), conforme apresentado esquematicamente na FIG. 13. Figura 13. Modelo de nucleação e crescimento da fase σ durante a transformação eutetóide (δ → σ + α) em aços inoxidáveis duplex Fonte: (VASCONCELLOS, 2008) De maneira geral, todos os elementos estabilizadores da fase ferrítica podem promover a formação desta fase. A presença de 1 % de fase sigma na estrutura do material já é suficiente para reduzir os valores de energia absorvidos durante impacto em 50 %. A presença de 10 % de sigma reduz essa energia absorvida a apenas 5 % do valor original do material solubilizado, gerando fratura por clivagem (SUTTO, 2003). A precipitação de fase sigma na ferrita, depende de fatores (tempo e temperatura) que são apresentados na FIG. 14 (SEDRIKS, 1996). Sua precipitação diretamente na austenita é em geral muito lenta e exige centenas ou milhares de horas. As principais razões para isto são: i) a fase sigma tem solubilidade muito baixa para carbono e nitrogênio, consequentemente a precipitação de carbonetos e nitretos devem preceder a precipitação de sigma; ii) a difusão de elementos substitucionais é muito lenta na austenita; (FEDELE, 2004). 31 Figura 14. Diagrama TTP de formação de fase sigma para aço inoxidável duplex UNS S31803. (SEDRIKS, 1996) adaptado. A formação da fração volumétrica da fase sigma (determinada por metalografia quantitativa) em função do tempo de envelhecimento (aços UNS S32750 e UNS S32507) é apresentada na Fração volumétrica de sigma (%) FIG. 15. Tempo de envelhecimento (h) Figura 15. Formação da fração volumétrica da fase sigma em aço inoxidável duplex envelhecido (PACCA, 2009). 32 O diagrama de precipitação isotérmica de fase sigma (Tempo-Temperatura-Precipitação, TTP) para o aço UNS S31803 foi determinado em um trabalho (MAGNABOSCO, 2005), onde o mesmo mostra que a cinética mais rápida de precipitação acontece a 850 °C, como mostra na FIG.16. Figura 16. Precipitação isotérmica de fase sigma (tempo temperatura Precipitação - TTP) para o aço UNS S31803 (MAGNABOSCO, 2005). Como exemplo de precipitação da fase sigma em amostra envelhecida (amostras envelhecidas a 950 °C por 4 horas), observa-se na FIG. 17 claramente que a fase sigma (branca) inicia sempre nos contornos ferrita\ferrita ou ferrita\austenita, em seguida cresce sobre a ferrita (preta), sempre na forma maciça. Assim, nota-se o visível aumento da fração volumétrica de sigma e a diminuição da fração volumétrica de ferrita; contudo aparentemente a austenita (cinza) continua inalterada. 33 Figura 17. Amostra envelhecida (aço UNS S32750), a 950 °C por 4 horas, atacada com reagente Behara modificado, aumento 500x.(PACCA,2009) 2.3.3 Nitretos de Cromo (Cr2N – CrN) A precipitação de nitretos de cromo, do tipo Cr2N e/ou CrN, tem se tornado extremamente evidente nos aços inoxidáveis duplex modernos devido seu alto teor de nitrogênio. Sua precipitação ocorre entre 700 ºC e 900 ºC durante resfriamento rápido, ou por tratamento isotérmico nesta faixa de temperatura, em um aço inoxidável duplex solubilizado. Durante resfriamento rápido, o que pode ocorrer nos ciclos térmicos usuais de soldagem, sua precipitação é preferencialmente intragranular, e está relacionada à supersaturação da ferrita em nitrogênio. Sob tratamento isotérmico, precipita-se nos contornos de grão δ/δ ou δ/γ. Assim como no caso da fase chi (χ), um dos produtos de sua formação é a austenita secundária, que se torna empobrecida de cromo, podendo desta maneira, comprometer as propriedades de resistência à corrosão da liga. Apesar do exposto, deve-se lembrar que o elemento N é gamagênico, auxilia na taxa de formação da austenita no metal de solda e na zona termicamente afetada, (VASCONCELLOS, 2008). contribuindo para o balanço final dessas fases 34 2.3.4 Fase Laves (η ) A fase Laves (η) hexagonal (intermetálica), foi identificada como sendo o menor microconstituinte em vários aços inoxidáveis contendo molibdênio. Sua composição tem estequiometria Fe2Mo com parâmetro de rede a0= 4,744Å. As maiores quantidades destas fases são encontradas para longos tempos de envelhecimento a 815° C (BONAVINA, 2003). 2.3.5 Fase Chi (χ) Acredita-se que a fase χ é um composto com carbono dissolvido, a qual pode comportar-se ainda como um composto intermetálico ou como um carboneto do tipo M18C. Foi observado em muitas amostras que essa partícula, em temperaturas superiores a 900 °C apresentou uma grande taxa de nucleação o que prova sua estabilidade nessas temperaturas. A seqüência de nucleação, como função do tempo de envelhecimento, ocorre da seguinte forma: contornos de grão, contornos de maclas incoerentes e após um longo tempo de envelhecimento, ocorre nucleação intragranular. Para longos tempos de envelhecimento ocorre um aumento na quantidade de fases χ e σ, devido ao decréscimo na quantidade de carbonetos (BONAVINA, 2003). 2.3.6 Fragilização a 475 ºC (α α’= alfa linha) A fase alfa linha (α') é uma fase de estrutura CCC, que contém principalmente cromo e ferro, porém é mais rica em cromo do que em ferro, sendo responsável pelo fenômeno da fragilização que ocorre em aços inoxidáveis ferríticos e duplex, na faixa de 270 ºC a 550 ºC (SOLOMON, 1978). A fragilização a 475 ºC (alfa linha) é induzida por um processo de segregação que ocorre na fase ferrítica (FOLKHARD, 1984; SOLOMON et al 1982). Tanto o tempo quanto a temperatura são influenciados pelos elementos de liga presentes no material ocasionando esta fragilização (FOLKHARD,1984). Quanto maior a quantidade de Cr e Mo presente, maior a susceptibilidade ao processo de fragilização a 475 ºC. A presença de C reduz a possibilidade de sua ocorrência, pois este elemento pode combinar-se com o Cr formando precipitados e como conseqüência tem-se 35 uma redução de Cr na matriz ferrítica. Este efeito e anulado para aços inoxidáveis estabilizados com Ti ou Nb. A precipitação da fase alfa linha aumenta a dureza, o limite de escoamento e resistência reduz a ductilidade (menor alongamento), resistência ao impacto e a tenacidade à fratura do material (FOLKHARD, 1984). Essas mudanças nas propriedades do material se devem à diminuição da mobilidade das discordâncias, pela criação de micro espaços próximos aos precipitados ricos em cromo da alfa linha na matriz ferrítica e criação de regiões empobrecidas em cromo ao redor desses precipitados, tornando o material mais susceptível à corrosão localizada (VASCONCELLOS, 2008). Geralmente a precipitação de alfa linha nos componentes metálicos que estão em serviço por longo tempo em uma indústria nuclear ocorre em temperaturas em torno de 270 ºC a 330 ºC que são as temperaturas de trabalho das plantas nucleares (FONTES, 2009). 2.3.7 Carboneto de Cromo (M23C6) Os aços inoxidáveis com alto teor de carbono, normalmente até 0,5 %, se solidificam primeiramente como ferrita. O líquido restante é rico em carbono e solidifica-se formando austenita e uma rede de carbonetos ricos em cromo do tipo M23C6. A precipitação dos carbonetos ocorre na faixa de 650 ºC a 950 ºC, durante a precipitação, nas regiões próximas aos carbonetos ocorre o empobrecimento de cromo prejudicando a sua resistência à corrosão, fenômeno conhecido como sensitização. A cinética de precipitação destes carbonetos é influenciada principalmente pela composição química, tipo de matriz e pelo tamanho dos grãos. Os principais elementos que influenciam a cinética de precipitação destes carbonetos são o carbono e nitrogênio. O carbono quando presente na liga em teores elevados reduz o tempo de precipitação, pois facilmente se combina ao cromo. Convém lembrar que nos atuais aços inoxidáveis duplex, o teor de carbono é baixo (menor que 0,03 %) dificultando, assim a sua formação. Entretanto, carbonetos de cromo podem ser encontrados no metal de solda de aços inoxidáveis duplex, onde devidos cuidados com a contaminação não são tomados ou quando se utiliza CO2 na mistura como gás de proteção durante o processo de soldagem (VASCONCELLOS, 2008). 36 2.4 SOLDABILIDADE DOS AÇOS INOXIDÁVEIS DUPLEX Os aços inoxidáveis duplex podem ser soldados pela maioria dos processos de soldagem, tais como TIG, MIG, plasma, eletrodo revestido, arco submerso, resistência elétrica, feixe de elétrons entre outros (CUNHA, 1996; BRANDI, 1996). A soldabilidade é boa e idêntica aos aços austeníticos, porém, deve-se ter cuidados especiais com alguns tipos de fragilizações que podem ocorrer, principalmente em relação à precipitação de fases apresentadas anteriormente. Estas precipitações estão diretamente relacionadas à história térmica do material soldado, ou à energia de soldagem utilizada. Nos aços inoxidáveis duplex, a energia de soldagem está diretamente associada às transformações microestruturais e ao desempenho da junta soldada. Assim, uma energia de soldagem elevada provoca uma baixa velocidade de resfriamento, favorecendo a precipitação de austenita e o equilíbrio microestrutural típico do aço inoxidável duplex. Entretanto, uma baixa energia de soldagem, resulta numa elevada velocidade de resfriamento, retardando a precipitação de austenita e a formação equilibrada das fases na microestrutura (FEDELE, 1999; BRANDI, 1999). Além da busca de uma energia de soldagem ótima, deve-se ainda considerar o fato de que, na soldagem multipasses, a junta é submetida a vários ciclos térmicos. Isto significa que a região soldada passa por aquecimentos e resfriamentos consecutivos, geralmente pouco controlados. Tais variações de temperatura podem modificar a microestrutura original e, por conseqüência, comprometer o desempenho da junta. Outro fator bastante relevante para a soldagem dos aços inoxidáveis duplex refere-se aos metais de adição. Os consumíveis de soldagem atualmente utilizados podem ser de dois tipos (CUNHA, 1996; BRANDI, 1996): a) Ligados ao níquel A utilização dos consumíveis ligados ao níquel, evita toda a preocupação referente ao balanço de fases e controle microestrutural da zona fundida. Porém, a falta de nitrogênio e a presença freqüente de nióbio nestas ligas contribuem para a ocorrência de reações metalúrgicas desfavoráveis como a formação de precipitados e regiões com elevado teor de ferrita, como na ZTA (CUNHA, 1996; BRANDI, 1996). 37 b) Consumíveis de mesma composição do metal-base São empregados somente quando a aplicação de um tratamento térmico após a soldagem na faixa de 1050 ºC for possível. Este tratamento visa balancear a microestrutura, fornecendo energia e tempo necessários para a precipitação da quantidade ideal de austenita do aço duplex. Uma variação destes consumíveis refere-se àqueles de mesma composição do metal base, porém enriquecidos em níquel. O aumento de níquel é feito para melhorar o balanço de fases na condição como soldado, aumentando a quantidade de austenita no metal de solda. Desse modo, as soldas realizadas com estes consumíveis não necessitam de tratamento térmico após a soldagem (FEDELE, 1999). Observa-se que a soldagem dos aços inoxidáveis duplex envolve muitos detalhes e particularidades. Cita-se como exemplo: a) b) c) d) e) f) g) h) i) Controle do aporte de calor. Risco de precipitação de fases fragilizantes. Escolha do metal de adição. Possibilidade de crescimento exagerado de grão na zona afetada pelo calor. Tipo de chanfro. Preaquecimento. Tratamento térmico pós-soldagem. Temperatura interpasses. Velocidade de resfriamento. 2.4.1 Técnica de Soldagem As mesmas práticas aplicadas para a soldagem de aços inoxidáveis austeníticos (limpeza da junta, evitar a contaminação da poça de fusão por aço carbono, uso de gás de purga no passe de raiz, etc.), devem também ser utilizados nos aços inoxidáveis duplex. Todo o procedimento de soldagem deve ser determinado com o objetivo de garantir que a junta soldada continue sendo aço inoxidável duplex, com sua microestrutura balanceada e livre de precipitados (VASCONCELLOS, 2008). 2.4.2 Processo de Soldagem Processo de soldagem GMAW (Gas Metal Arc Welding) é um processo de soldagem a arco em que a união é obtida pelo aquecimento destas com um arco elétrico estabelecido entre um eletrodo metálico contínuo, consumível e a peça de trabalho. O metal de solda e o arco são protegidos da atmosfera por meio de um fluxo de gás, ou mistura de gases inertes ou ativos. 38 Se este gás é inerte (Ar/He), o processo é também chamado MIG (Metal Inert Gas). Por outro lado, se o gás for ativo (CO2 ou misturas Ar/O2/CO2), o processo é chamado MAG - Metal Active Gas (ASM HANDBOOK, 1993; MARQUES, 2005). O processo de soldagem funciona com corrente contínua (CC), normalmente com o arame no pólo positivo. Essa configuração é conhecida como polaridade reversa. A polaridade direta é raramente utilizada por causa da transferência deficiente do metal fundido do arame de solda para a peça. É simples a escolha do equipamento, consumível, gás de proteção e condições de soldagem capazes de produzir soldas de alta qualidade com baixo custo. Depois de ter selecionado o consumível e o gás para a soldagem, as condições de operação devem ser escolhidas. Os quatro parâmetros ou fatores mais importantes são: corrente de soldagem, extensão do eletrodo, tensão de soldagem e a velocidade de soldagem. Esses parâmetros afetarão fortemente as características da solda/junta. Como esses parâmetros podem ser variados em faixas bem largas, são considerados os ajustes primários em qualquer atividade de soldagem. Seus valores devem ser registrados para qualquer tipo diferente de solda para permitir reprodutibilidade (FORTES 2005). Os fatores que mais influenciam o tipo de transferência (consumível fundido para a peça) são: magnitude e tipo de corrente de soldagem, diâmetro, composição e extensão do consumível e gás de proteção (ASM HANDBOOK, 1993; MARQUES, 2005). Existem quatro formas básicas de transferência metálica: • Curto-circuito: ocorre quando se usam baixos valores de corrente e tensão e eletrodos com diâmetros pequenos. Usado na união de peças de pequena espessura e na soldagem fora de posição, por produzir uma poça de fusão pequena e com rápido resfriamento. • Globular: ocorre com valores intermediários de corrente e tensão. O diâmetro médio das gotas é geralmente maior que o diâmetro do eletrodo. As gotas de metal fundido são transferidas do eletrodo para a poça de fusão principalmente pela ação da gravidade. • Spray (aerossol): ocorre com valores de corrente acima do valor crítico, denominada corrente de transição. A transferência do metal fundido para a poça de fusão ocorre na forma de pequenas gotas, com diâmetros menores que o diâmetro do eletrodo, e em 39 número elevado, pela ação de várias forças de origem eletromagnética. • Pulsada: ocorre com a introdução de perturbações controladas na corrente de soldagem e/ou na alimentação de arame, possível na soldagem com fontes eletrônicas. A transferência é conseguida pela pulsação da corrente de soldagem em dois patamares: um inferior a corrente de transição (faixa de valores de corrente onde há uma mudança brusca no modo de transferência, passando de globular para spray) e outro superior a esta, onde a gota se forma quando o valor de corrente é baixo, sendo transferida quando o valor da corrente se eleva. 2.4.2.1 Variáveis do processo As variáveis importantes do processo GMAW que afetam a penetração da solda, a geometria do cordão e a qualidade geral da solda são: corrente, tensão e velocidade de soldagem, diâmetro do eletrodo, gás de proteção e ângulo da tocha. 2.4.2.2 Metal de Adição Os dois elementos consumíveis essenciais do processo GMAW são o arame (pode ser sólido ou tubular) e o gás de proteção. Os arames de seção inteiramente metálica, chamados de arames sólidos e os arames do tipo tubular, preenchidos com fluxo ou uma mistura de pó metálico, em inglês são utilizadas as denominações flux cored e metal cored, respectivamente para os dois tipos de arame (MARQUES, 2005). Metais de adição com teor de Ni, elemento gamagênico, de 2 a 4 % acima do encontrado no metal de base deve ser utilizado na soldagem dos aços inoxidáveis duplex com a finalidade de facilitar a transformação da austenita na ZF. Esta prática conjugada com o controle da diluição é capaz de gerar uma zona fundida com microestrutura balanceada. Aumentos exagerados de Ni no metal de adição podem levar a precipitação de fases intermetalicas (VASCONCELLOS, 2008). 2.4.2.3 Preaquecimento O pré-aquecimento normalmente não é recomendado para os aços inoxidáveis duplex sendo utilizado apenas em casos especiais como na soldagem de baixa energia para chapas grossas 40 com baixo teor de nitrogênio. A aplicação de pré-aquecimento pode resultar em menor taxa de resfriamento e permitir a formação de fases intermetalicas secundárias (sigma, laves, etc.). (NOBLE, 1993). 2.4.2.4 Temperatura entre passes (Tep) A temperatura entre passes deve ser a mais baixa possível para se evitar a precipitação de fases intermetálicas. A faixa de temperatura recomendada para a soldagem de aços inoxidáveis duplex é de no máximo 150 ºC (VASCONCELLOS, 2008) e para os aços inoxidáveis super duplex o recomendado é no máximo 120 ºC (NOBLE, 1993). 2.4.2.5 Aporte térmico de soldagem O balanço entre as fases δ e γ depende da energia de soldagem imposta, já que esta controla a taxa de resfriamento e, por isso, a extensão da transformação difusional da δ em γ. Se altas energias de soldagem são utilizadas, sua resultante baixa velocidade de resfriamento promove a transformação e permite um balanço entre as fases mais favorável. Por outro lado, tais condições também tendem a produzir depósitos com grãos mais grosseiros, ZTA mais extensa, e possivelmente a precipitação de fases intermetálicas. As energias de soldagem utilizadas devem ser então altas o suficiente para promover a formação de austenita e baixas o suficiente para se prevenir a precipitação de fases indesejáveis (NOBLE, 1993). Para a parametrização da energia de soldagem deve ser definido e monitorado os seguintes fatores: corrente de soldagem, tensão do arco elétrico e velocidade de soldagem. 2.4.2.6 Outros parâmetros importantes do processo de soldagem GMAW a) Extensão do eletrodo A extensão do eletrodo ou stick-out é a distância entre o último ponto de contato elétrico, normalmente a extremidade do bico de contato e a peça (DBCP). A distância entre o bico de contato e a peça, por causa de seu efeito na extensão do eletrodo, afeta a corrente de soldagem necessária para fundir o arame a uma dada velocidade de alimentação de arame. Basicamente, quando essa distância é aumentada, o aquecimento devido ao efeito Joule aumenta e a corrente de soldagem necessária para fundir o arame é 41 diminuída e vice-versa. Adicionalmente, quando a distância do bico de contato à peça aumenta, o arco torna se menos estável (FORTES, 2005). b) Penetração do cordão de solda A penetração de solda é a distância que a linha de fusão se estende abaixo da superfície do material sendo soldado. A penetração é diretamente proporcional à corrente de soldagem. O efeito da extensão do eletrodo na penetração da solda é de natureza oposta ao da corrente de soldagem. Um aumento na extensão do eletrodo diminuirá a corrente de soldagem e a penetração da solda e vice-versa. Os demais fatores possuem um efeito comparativamente pequeno na penetração e não proporcionam um bom instrumento de controle. c) Angulo da tocha O efeito da alteração do ângulo da tocha ou de mudar de uma técnica de soldagem empurrando para puxando. A técnica de soldagem empurrando assegura uma penetração mais rasa que a técnica de soldagem puxando. d) Tipo de chanfro O formato definido para o chanfro deve ser sempre em função de melhor acesso a raiz, facilidade de fusão das faces do chanfro, espessura do material e a produtividade do processo. Outras considerações podem ser aplicadas para escolha do chanfro: 1. acessibilidade para realizar a soldagem; 2. tipo de processo de soldagem aplicado; 3. projeto estrutural da junta; 4. custo de soldagem; 5. Posição de soldagem. Geometricamente, os chanfros são definidos pelos seguintes elementos: 1. face da raiz ou nariz; 2. abertura da raiz, folga ou fresta; 3. ângulo de abertura da junta ou ângulo de bisel; 4. ângulo de chanfro. 42 Esses elementos são escolhidos de forma a atender os requisitos do projeto e permitir um fácil acesso até o fundo da junta, minimizando também a quantidade de metal de adição necessária para o enchimento da junta. Para o chanfro em chapas muito grossas, a geometria é muito importante, devendo-se considerar que pode aumentar o volume de metal de adição para seu enchimento, o que aumenta o tempo para soldagem e o custo final do processo. Os chanfros em X, K, duplo U ou duplo J tem a vantagem de melhorar e equilibrar as tensões térmicas geradas durante a soldagem, consequentemente apresentando uma menor distorção. 2.4.3 Metalurgia da soldagem dos aços inoxidáveis duplex 2.4.3.1 Zona fundida (ZF) em função da composição química Cada família de aços inoxidáveis requer diferentes considerações sobre soldabilidade. Nem sempre um metal de adição com composição muito próxima à do metal de base é a melhor escolha a ser feita, do ponto de vista de características finais. Principais características a serem consideradas: • Resistência à Corrosão • Propriedades mecânicas (tenacidade, resistência à tração, etc.). Um material com relação Cr/Ni alta solidifica-se primariamente como ferrita e permanece, como tal, mesmo em temperatura ambiente, ou pode apresentar as duas fases: austenita e ferrita, em função do tempo de resfriamento. A transformação completa da ferrita em austenita somente seria possível se o aço permanecesse por um longo tempo (horas) em altas (1200 ºC) temperaturas, nas quais essa transformação ocorreria mais rapidamente. No processo de soldagem, caracterizado por um resfriamento rápido, essa transformação completa não consegue ocorrer e parte da ferrita δ formada durante a solidificação permanece até a temperatura ambiente. A quantidade final dessa fase dependerá da composição química - particularmente da relação Cr/Ni - e das condições de soldagem que controlam a velocidade de resfriamento. Quanto maior for essa velocidade, menor será a extensão da transformação e maior a quantidade de ferrita presente na temperatura ambiente. A presença de pequenas quantidades, 5 a 10 %, de ferrita δ é um constituinte benéfico para a zona fundida, pois reduz a tendência à trinca de solidificação (KOU, 1987). 43 Os fatores responsáveis pelo efeito benéfico da ferrita na redução da sensibilidade à formação, de trincas de solidificação (BROOKS, 1991), são: • A maior solubilidade de impurezas prejudiciais (S e P) na ferrita causa uma menor segregação destes elementos, nos contornos de grãos, quando a solidificação ocorre inicialmente como ferrita; • A ferrita apresenta coeficiente de expansão térmica bem menor que a austenita, o que reduz significativamente as tensões de tração durante a contração da região soldada. • A presença da ferrita resulta em uma maior quantidade de superfície interna devida às interfaces austenita-ferrita. Este aumento de superfície dispersa as impurezas que tendem a segregar nos contornos. • Os contornos austenita-ferrita apresentam menor molhabilidade por filmes líquidos (menor energia de interface) do que contornos ferrita-ferrita ou austenita-austenita, reduzindo, portanto o espalhamento do líquido nesta região ao final da solidificação; • Os contornos austenita-ferrita são muito sinuosos e irregulares, o que dificulta a propagação das trincas. Dessa forma, quanto mais finos forem os grãos formados menos susceptíveis serão à trinca de solidificação. No entanto, a quantidade de ferrita δ deve ser controlada quando a junta soldada necessita de uma ótima resistência à corrosão, de uma alta tenacidade em baixas temperaturas, ou quando a peça não puder apresentar qualquer magnetismo residual. A estrutura final da solda não depende somente da velocidade de resfriamento e da razão Cr/Ni. Os elementos de liga adicionados ao aço também afetam a estabilidade relativa das fases de cristalização. Para classificar o efeito destes elementos, eles foram divididos em formadores de ferrita, os chamados de alfagênicos (Cr, Mo, Si, Nb e Al) e formadores de austenita, os gamagênicos (Ni, C, N e Mn). A influência destes elementos na formação das fases é em geral, expressa em termos de cromo equivalente (Creq) e de níquel equivalente (Nieq), e a sua influência combinada é apresentada em diagramas constitucionais empíricos. Destes, o mais conhecido e muito utilizado é o levantado por SCHAEFFLER na década de 1940. O diagrama de Schaeffler, apresentado nas FIG. 18 e 19, permite prever a microestrutura da ZF em função da composição química de todas as famílias dos aços inoxidáveis. 44 Figura 18. Diagrama de SCHAEFFLER [AWS A 5.22-95] modificado. Figura 19. Representação esquemática dos grupos de aços inoxidáveis no diagrama de Schaeffler (FEDELE, 1999) - modificado. O Welding Research Council (WRC), propôs em 1988, um novo diagrama constitucional, que foi modificado por KOTECKI & SIEWERT (1992) e aceito pela AWS, que apresenta maior precisão na determinação da precipitação da ferrita δ. Esse diagrama não leva em consideração os teores de Si e Mn por considerar que esses elementos não apresentam influência na determinação do tipo de estrutura precipitada. Esse diagrama é o chamado de Diagrama WRC-92 e faz parte da norma ANSI/AWS A5.22-95, para soldagem de aços inoxidáveis. Os resultados desse método são expressos em uma 45 unidade arbitrária denominada de número de ferrita (FN). Uma das vantagens dele é a facilidade de medição, não exigindo preparação trabalhosa das amostras nem a destruição das mesmas, porém, para os aços inoxidáveis duplex, a aplicação desse diagrama não é recomendado, porque ao não considerar a influência do Mn na formação da ferrita, afeta erroneamente no resultado da avaliação. Sendo o Mn um elemento gamagênico (formador de austenita) terá importante influência no tipo de estrutura precipitada. 2.4.3.2 Zona termicamente afetada (ZTA) A microestrutura obtida na ZTA é determinada pelos ciclos térmicos a que é submetida durante a soldagem. A FIG. 20 mostra esquematicamente, no diagrama pseudo-binário 70 % Fe-Cr-Ni, a solidificação ferrítica de um aço inoxidável duplex de composição química típica. À medida que avança o resfriamento, parte dessa ferrita se transforma, no estado sólido, em austenita. Deste modo, na temperatura ambiente, tem-se a estrutura bifásica α/γ, caso as condições de resfriamento impeçam a formação de outras fases. O mecanismo de decomposição da ferrita em austenita nos aços inoxidáveis duplex depende da temperatura na qual esta se dá. Em temperaturas elevadas (650-1200 °C), que é como acontece nas condições normais de fabricação dos aços inoxidáveis duplex, a austenita é formada por nucleação e crescimento e segue uma curva de cinética em “C”. Em temperaturas mais baixas (300- 650 °C) a transformação pode ser por um processo atérmico, do tipo martensítico. A microestrutura formada depende da composição química da liga, do tratamento termomecânico e das condições de resfriamento. Caso uma liga seja resfriada rapidamente desde o campo ferrítico, a formação de austenita pode ser parcialmente impedida. (GIRALDO, 2001) Pode-se observar a presença de cinco regiões na junta soldada: zona fundida, zona parcialmente fundida, zona de crescimento de grão da ferrita δ, zona parcialmente transformada e o metal de base não afetado pela soldagem (VASCONCELLOS, 2008); (ATAMERT e KING, 1991) Os aços inoxidáveis duplex não são sensíveis a fragilização por hidrogênio. No entanto, existe um risco para trincas a frio sob condições extremas, ou seja, se uma solda de baixa energia causar zonas de alta ferrita (> 75% ) na ZTA e se o hidrogênio for introduzido pela umidade durante o processo de soldagem (PETTERSSON, 1995). 46 Figura 20. Repartição térmica esquemática numa junta soldada correlacionada com um diagrama pseudobinário 70Fe-Cr-Ni (ATAMERT E KING, 1991). 2.5 SOLDAGEM MULTIPASSES Durante a soldagem multipasses tanto a ZF como a ZTA são reaquecidas. Isto provoca mudanças microestruturais nestas duas regiões, que dependem da microestrutura gerada em cada região, pelos ciclos térmicos precedentes. O aquecimento repetido da ZF e da ZTA pode levar à precipitação fases intermetálicas, como por exemplo, os nitretos e a fase sigma. Por outro lado, diversos autores têm reportado o aumento da fração de austenita da ZTA quando a junta é reaquecida pelos passes sucessivos. Os nitretos são parcial ou totalmente dissolvidos, gerando um aumento no teor de nitrogênio na matriz. Como resultado, a precipitação da austenita é favorecida. Já no reaquecimento em temperaturas mais baixas, ao redor de 900 ºC pode ocorrer a precipitação de nitretos de cromo. O aumento do número de passes pode levar a uma melhora da resistência à corrosão da junta soldada quando usada uma energia de soldagem baixa. No caso da energia de soldagem ser elevada, a resistência à corrosão não muda com o número de passes. Para obter uma resistência à corrosão ótima no passe de raiz de uma solda multipasses, recomenda-se o uso da técnica do passe frio. Esta técnica consiste no emprego de uma energia de soldagem alta no passe de raiz e uma baixa no segundo passe. Com isto, se obtém uma fração volumétrica elevada de austenita e pouca precipitação de nitretos, tanto na ZF como na ZTA do passe de raiz. Durante o reaquecimento do segundo passe, a precipitação da austenita intragranular, ou de outras fases, na ZF e ZTA do passe de raiz será diminuída (LONDOÑO, 1997). 47 2.6 SOLDAGEM DE CHAPA FINA2 DE AÇO INOXIDÁVEL DUPLEX A literatura relata principalmente, resultado de pesquisas de soldagem em chapas finas de aços inoxidáveis duplex. Para chapas espessas (espessura maior que 10 mm), não se encontra literatura com facilidade, assim como também são escassas as pesquisas de soldagem de juntas em chapas espessas ou grossas. A maioria das publicações de soldagem em chapas grossa, refere-se a cordões sobre chapa. Os aços inoxidáveis duplex UNS S 31803 se caracterizam por ter uma estrutura bifásica composta por “ilhas” de austenita em uma matriz ferrítica, o que lhe confere excelentes propriedades mecânicas e de resistência à corrosão. Estas propriedades são alcançadas através do balanço microestrutural entre a ferrita e austenita, obtida com o controle da composição química e das condições do tratamento térmico de solubilização. As suas principais características podem ser alteradas durante a soldagem e por isso devem ser definidos os parâmetros de tal forma, que as alterações no metal base sejam as menores possíveis, para evitar problemas com a fragilização do material através do crescimento excessivo de grão, aumento do teor da ferrita ou pela formação de fases intermetálicas indesejáveis (fase sigma, principalmente). O estudo da formação da fase sigma é extremamente importante, pois esta é a fase que apresenta o volume mais considerável quando comparado ao das demais fases intermetálicas observadas nas estruturas dos aços inoxidáveis duplex. Por isso, em muitos casos, é comum que outras fases precipitadas nestes aços sejam desconsideradas nas análises das propriedades do material, elegendo-se a fase sigma como a principal responsável pela degradação de tais propriedades. Quanto mais baixa a temperatura de precipitação de sigma, mais frágil fica o material, e mesmo com pequenas deformações, é possível verificar fratura frágil nas partículas de sigma. Se a temperatura de precipitação de sigma for elevada (em torno de 950 ºC), as chances de obter-se fratura dúctil são maiores (ROMANA, 2009). Para as soldagens em chapas finas, ocorre aumento da temperatura do material em níveis suficientes para reduzir a taxa de resfriamento, permitindo a formação de fases intermediarias como a fase sigma e outros precipitados como nitretos ou carbonetos conforme FIG. 21. Para o caso de chapas grossas, espera-se que a maior espessura (massa) acelere a taxa de ______________________ (2) Chapa fina, considera-se espessuras de até 10 mm. 48 resfriamento, não oferecendo tempo suficiente para a formação equilibrada de austenita e ferrita, permitindo a formação de fases intermetalicas indesejáveis (ver item 2.3 parágrafos 1 e 2). Se altas energias de soldagem são utilizadas, sua resultante baixa velocidade de resfriamento promove a transformação da ferrita e permite um balanço mais favorável entre as fases ferrítica e austenítica. Entretanto, essas condições também tendem a produzir depósitos com grãos mais grosseiros, ZTA mais extensa, e possivelmente a precipitação de fases intermetálicas. As energias de soldagem utilizadas devem ser então altas o suficiente para promover a formação de austenita e baixas o suficiente para se prevenir a precipitação de fases deletérias (GUNN, 1997). Na prática, um tempo de resfriamento entre 4 e 15s na faixa entre 1200 e 800 ºC, conhecido como ∆t12-8 e sendo a faixa de temperatura de formação da austenita, tem sido recomendado (LILJAS, 1994). Este tempo de resfriamento é normalmente obtido, dependendo da espessura do metal de base e geometria da junta, com energia de soldagem na faixa de 0,5 a 2,0 kJ/mm (NOBLE, 1993) e (LUNDIN, 2000). Considerando como referência os dados citados acima (ver texto do item 2.6), foi calculada a taxa média de resfriamento na linha de centro da união de topo entre duas chapas grossas de mesma espessura, aplicando a equação para extração tridimensional de calor de ROSENTHAL (2), com resultados apresentados conforme TAB. 9. Objetivou-se trabalhar com taxas de resfriamento próximo à taxa calculada, baseado em (LILJAS, 1994) e (LUNDIN, 2000). Equação para extração tridimensional de calor de ROSENTHAL A taxa de resfriamento é calculada a partir da derivação das equações (∆T), em relação ao tempo, que é a variação da temperatura com o tempo, a qual é uma quantidade escalar, convencionalmente negativa. Como a taxa de resfriamento é a derivação da variação da temperatura, a equação (2) foi derivada em relação ao tempo, chegando-se a equação (3) e (4). 49 Ou R = 2πk(Tr-To)2/Eab (4) Onde: R = Taxa de resfriamento = - δT/δt (oC /s) K = condutividade térmica do metal (J/mm . s . oC); To = temperatura inicial da chapa (oC); Tr = temperatura na qual a taxa de resfriamento deve ser calculada (oC); Eab = energia absorvida pela chapa (J/mm). Tabela 9 – Cálculo da taxa de resfriamento (teórica) Considerando as propriedades do aço inoxidável (condutividade térmica) duplex UNS S31803, a taxa de resfriamento indicada para trabalhar é 10,05 °C/s (tempo de 40 s segundos para resfriar de 1200 ºC a 800 ºC), tendo como referência o resfriamento entre as temperaturas de 1200 e 800 ºC (LILJAS, 1994), Como pode ser visto na FIG. 21 a condição calculada está fora da região de precipitação de fases intermediarias. Figura 21. Curvas de precipitação de fases para aços inoxidáveis duplex. Fonte: (KARLSSON,1999). 50 Para a soldagem de chapas grossas, a taxa de resfriamento poderá ser ainda maior, lembrandose que a equação (2) não considera a espessura, ou seja, poderá ser excessivamente grande, em dimensões que não permita a formação de precipitados na ferrita. Sabe-se que a velocidade de resfriamento também é afetada pela espessura da peça. A velocidade de resfriamento é tanto maior quanto maior for a espessura da placa, porém, a partir de um certo valor de espessura a mesma torna-se constante. O aumento da velocidade de resfriamento em função do aumento da espessura pode ser explicado pelo efeito de contorno, o qual representa a condução de calor na peça a partir da extremidade. Para os mesmos parâmetros de soldagem, o efeito de contorno deixa de existir ao se atingir uma determinada espessura, conhecida como espessura limite. A temperatura entre passes também se torna um fator importante, porque irá contribuir fortemente para aumentar o aporte térmico. Dependendo da espessura da chapa grossa, das características de condutividade e da energia de soldagem absorvida, poderá ocorrer uma taxa de resfriamento que não venha a permitir a formação de fases intermediárias. Uma energia de soldagem elevada tende a produzir uma velocidade de resfriamento menor da junta, dependendo da espessura da chapa. Como conseqüência, promove a precipitação de austenita, balanceando em parte, a microestrutura. Da mesma maneira, pode favorecer a precipitação de fases intermetálicas e o crescimento de grão, dependendo da temperatura atingida na ZTA. Na situação contrária, uma energia de soldagem baixa proporciona uma velocidade de resfriamento elevada de ferrita, o que motiva a precipitação de uma grande quantidade de precipitados (nitretos de cromo) no interior da ferrita. 51 3 OBJETIVO Este trabalho teve como objetivo realizar estudo do efeito do aporte térmico nas propriedades mecânicas e microestruturais de juntas soldadas do aço inoxidável duplex UNS S31803 em chapa grossa aplicando como consumível o AWS ER 2209 e processo de soldagem GMAW. 52 4 METODOLOGIA EXPERIMENTAL A experimentação foi dividida em 2 fases. A fim de entender todo o procedimento para alcançar o objetivo, foi elaborado o fluxograma mostrado na FIG. 22. Figura 22. Fluxograma da metodologia experimental 53 4.1 MATERIAIS 4.1.1 Materiais da 1ª e 2ª fases Utilizou-se como metal base chapas com dimensões de 300 mm de comprimento, 100 mm de largura e espessura de 16 mm em aço inoxidável duplex (UNS S31803) laminado e recozido, de composição química como pode ser vista na TAB. 10. O consumível aplicado foi o arame sólido AWS ER 2209 de diâmetro 1,2 mm e de composição química apresentada na TAB. 11. Tabela 10. Composição química média (% massa) do UNS S 31803 Cr Ni Mo N C Mn Si P S 22,4 5,3 3,0 1500 ppm 0,01 1,84 0,27 0,03 - UNS S31803 Tabela 11. Composição química média (% massa) do AWS ER 2209 Cr Ni Mo N C Mn Si P S 23,13 8,73 3,12 0,15 0,013 1,48 0,51 0,020 0,0005 AWS ER 2209 Os metais de adição enriquecidos em Ni, caracterizam-se por terem aproximadamente de 2,5 a 3,5% de Ni a mais que o metal de base. Essa percentagem extra (64,7 % no caso do consumível usado nesse trabalho) de Ni dá ao consumível a capacidade de produzir uma zona fundida mais bem equilibrada, pois o Ni tem a função de promover uma maior formação de austenita. Esse fato é explicado (MUTHUPANDI et al, 2003), devido ao aumento na temperatura solvus da ferrita promovido pelo Ni. A FIG.23 melhor ilustra o efeito do Ni sobre o diagrama pseudobinário Fe-Cr-Ni para 65% de Fe. Nesta figura podemos ver que o Ni aumenta o campo bifásico ferrita-austenita, fazendo com que a transformação ferrita-austenita no resfriamento se inicie em temperaturas mais altas. 54 Figura 23. Efeito do Ni sobre o diagrama pseudobinário Fe-Cr-Ni para 65% de Fe 4.1.1.1 Definição do gás de proteção Argônio + 2% O2 sendo uma das misturas mais indicadas para o aço inoxidável duplex UNS S31803, objetivando melhorar a estabilidade do arco, permitindo maior velocidade de soldagem e bom acabamento dos cordões, minimizando defeitos, como por exemplo, mordedura na junta. 4.2 METODOS 4.2.1 Método da 1ª fase Para o cálculo da energia de soldagem, aplicou-se a equação de cálculo de energia de soldagem absorvida, considerando a eficiência da transferência (η). Para efeito desse trabalho, todos os valores de energia de soldagem referem-se à energia de soldagem absorvida, onde é aplicado o fator “η” para o processo GMAW. Como valor médio para o fator de eficiência da transferência considerou-se η= 0,80. O modo de transferência spray foi objetivado para todos os cordões. 55 Produção de cordões sobre chapa no metal base UNS S31803 no laboratório LRSS/UFMG, utilizando o robô (Motoman SK6) com seis graus de liberdade, fonte de energia convencional modelo Motoarc 450 da Motoman acoplado a uma unidade de refrigeração. Aplicação de ângulo de 90° entre a tocha de soldagem e a junta soldada. Inicialmente opção definido chanfro em K, em função de ser a melhor condição para retirada de corpos de prova para ensaios na ZTA, a grande espessura do material, ao menor volume de consumível para enchimento e a posição de soldagem (horizontal). A geometria do chanfro foi definida conforme norma AWS D1.1:2004 section 3, esta representada no desenho da FIG. 24. Figura 24. Desenho da geometria da junta de topo e chanfro em K. Para o material chapa grossa, com soldagem em múltiplos passes (projeção de 6 cordões por junta), a utilização do robô apresenta alta produtividade quando da realização dos cordões sobre chapa, porem, no enchimento do chanfro é necessário a movimentação em ambos os lados da junta (superior e inferior), o que exige um tempo grande para reprogramação de cada lado, em função da perda de referência, sendo necessário repetir todos os movimentos de parametrização do robô. Em função dos aspectos citados em relação à utilização do robô, definiu-se como opção para realização dos testes, o laboratório da empresa ArcelorMittal Inox, em função das condições favoráveis (disponibilidade de equipamentos, metal base e consumível). As chapas foram cortadas por plasma e usinadas em plaina de mesa, eliminando-se 5 mm nas bordas do material para evitar efeitos da temperatura de corte na estrutura do material, de modo a se obter todas as dimensões especificadas. A abertura da raiz foi de 1,5 mm e face de raiz de 3 mm, definidas conforme norma AWS D1.1:2004 section 3; como cobre-juntas não consumível (cobre) foi utilizado a própria bancada de soldagem, fabricada em cobre e refrigerado para a manutenção da temperatura ambiente. A DBCP (distância do bico de 56 contato até a peça) foi de 15 mm e vazão de gás de proteção de 15 l/min. Para garantia do alinhamento e da abertura da junta no primeiro passe, foram montados calços de 1,5 mm de espessura do mesmo material do metal base e a tocha foi alinhada com o centro da abertura do chanfro. A FIG. 25 apresenta a disposição de montagem definida e preparada para o inicio do processo de soldagem da junta. Figura 25. Montagem junta de topo e chanfro em X. DL = direção de laminação Após o passe inicial de raiz, inspecionou-se a junta pelo lado oposto para confirmar se a raiz foi totalmente fundida. Para verificação da qualidade, foram realizados dois ensaios não destrutivos: a) ensaio de inspeção visual usando lupa simples com aumento de 5 vezes. b) ultra-som na junta soldada, em toda a sua extensão, para verificação da qualidade interna, objetivando atestar a junta, do ponto de vista de ausência de descontinuidades. Utilizado o aparelho KRAUTKRAMER USN 50L, cabeçotes de 60º (MWB 60-4) e 70º (MWB 70-4N), cristal de Bário, freqüência 4 MHz, conforme ASME seção V.1983. Aplicou-se o critério de aceitação conforme ASME VIII Divisão 1. Quantidade de cordão planejado: 12 cordões sobre chapa de aço inoxidável duplex UNS S31803. 19 cordões para soldagem no chanfro em K. 8 cordões para a soldagem no chanfro em X (testes e definição de parâmetros ideais) 4.2.2 Método da 2ª fase Após aprovado os parâmetros para soldagem da raiz, conforme item 4.2.1., foram produzidas 3 juntas soldadas (uma para cada nível de energia de soldagem) conforme a seguinte classificação: 57 a) C1: Condição de baixa energia de soldagem (0,85 kJ/mm) e temperatura entre passes menor que 150 ºC. b) C2: Condição de alta energia de soldagem (2,50 kJ/mm) e temperatura entre passes menor que 150 ºC. Para a soldagem da raiz, foi aplicada energia de soldagem de 0,76 kJ/mm para permitir a fusão completa da raiz e cordões de alta energia como enchimento final e acabamento. c) C3: Condição de alta energia de soldagem (2,51 kJ/mm) e temperatura entre passes maior que 150 ºC. Para a soldagem da raiz, foi aplicado o mesmo critério de soldagem conforme item 4.2.2.b. Para as condições C1, C2 e C3, os valores de tensão e corrente foram coletados por sistema de coleta de dados SAP-1-Sistema de aquisição de Parâmetros – fabricante UFSC/Labsolda. A temperatura durante o processo de soldagem, foi coletada através de dois termopares do tipo K, diâmetro 2 mm, fixados respectivamente a 5 e 7 mm da face do chanfro (zona de ligação) e acoplados a um sistema registrador de dados modelo MV 100 programa DATA VIEWER, conforme FIG. 26 e FIG. 27. Figura 26. Desenho esquemático da posição de montagem dos termopares. (a) (b) Figura 27. Instalação dos termopares antes da soldagem (a) e situação após soldagem (b). 58 4.2.3 Preparação para ensaios mecânicos As juntas soldadas foram cortadas no sentido transversal ao sentido dos cordões de solda conforme FIG. 28, formando amostras de 22 mm de largura e a linha de centro da região da ZF coincidindo com o centro das amostras. Figura 28. Desenho esquemático do sentido de corte das amostras. Foram reservadas 3 amostras para realização de ensaio metalográfico e 9 amostras para usinagem e fabricação dos corpos de prova de tração (3 amostras para cada condição C1, C2 e C3), usinadas conforme norma DIN 50125 ou DIN EN10002-1. A FIG. 29 apresenta o desenho do CP com as respectivas dimensões. Terminologia usada: 3 amostras = Junta 1, Junta 2, Junta3. CP = Corpo de prova de tração Figura 29. Corpo de prova cilíndrico conforme norma DIN 50125 ou DIN EN10002-1 59 A TAB. 12 apresenta a legenda das cotas, bem como as tolerâncias para usinagem do corpo de prova. Tabela 12. Dimensões padronizadas para corpo de prova de tração. do 8 d1 min. ± 0,075 14 d2 10 ± 0,075 g h min. Lc min. Lt min. 8 13 48 100 Fonte: DIN 50125 ou DIN EN10002-1. Legenda: do - Diâmetro do corpo de prova. Lc - Comprimento Paralelo. Lo - Comprimento original. d2 - Diâmetro da cabeça. d1 - Diâmetro do ombro do corpo de prova. Lt - Comprimento Total. h - Comprimento do ombro. g - Comprimento da cabeça Após concluída a fase de fabricação e preparo das amostras e corpos de prova foram realizados os seguintes ensaios das juntas soldadas: a) Ensaio de tração Os corpos de prova foram submetidos ao ensaio de tração até a ruptura, em máquina modelo WOLPERT 20 T equipada com extensometro e célula de carga, Software KRATOS e modulo de controle e processamento eletrônico. LE 0,2 %. b) Ensaio metalográfico Os corpos-de-prova passaram por etapas de lixamento com granulações #120, #220, #320, #500, e #600 e etapas de polimento, aplicado o ataque utilizando o reativo de Behara modificado, com composição contendo solução de estoque (bifluoreto de amônio, H2O e HCl) e solução de ataque (solução de estoque e bissulfito de potássio) por 10 segundos, para as 3 juntas (condições C1,C2 e C3), realizando a macrografia da seção transversal. Para a identificação da fase sigma, foi aplicado ataque eletrolítico com NaOH a 40 % e corrente de 1 A, durante 9 segundos. Após o ataque com reagente, foram analisadas através de microscopia óptica para verificação da microestrutura do metal base, zona fundida e zona termicamente afetada, conforme FIG. 30, 31 e 32. Demais testes foram quantificação de fases presentes e avaliação do efeito da energia de soldagem e temperatura entre passes no balanço 60 das fases, através de um microscópio ótico, de fabricação LEIKA, modelo DMRM, com sistema de análise de imagens LEICA Q500/W acoplado ao software IA3001 e máquina fotográfica digital com adaptador. Para as juntas 1, 2 e 3 foram aplicados os seguintes critérios: aumento de 500X, número de campos = 10, área do campo 0.022441 mm2 e total de área analisada = 0.22441mm2 . Figura 30. Desenho esquemático da medição fração das fases na ZTA junta 1 Figura 31. Desenho esquemático da medição fração das fases na ZTA junta 2 Figura 32. Desenho esquemático da medição fração das fases na ZTA junta 3 61 c) Medição de microdureza na ZF, ZTA e MB A medição de microdureza foi realizada na ZF e ZTA dos cordões de enchimento e acabamento, ao longo de uma linha horizontal nas seções transversais ao cordão de solda, em todas as juntas, como mostra a FIG. 33 sendo 3 medidas para o metal base, 3 medidas para a ZTA e 3 medidas para a ZF. Todas as medidas foram feitas sob uma linha horizontal a uma distância de 3 mm da superfície do cordão de acabamento. As medidas foram realizadas através de um microdurômetro de bancada fabricante LEIKA, modelo LEITZ WETZLAR GERMANY, registrador RZD-DO LEITZ. Carga utilizada de 0,981 N (0,1 kgf). Figura 33. Desenho esquemático dos pontos de medição de microdureza. 62 5 RESULTADOS 5.1 RESULTADOS DA 1ª FASE 5.1.1 Produção de cordões sobre chapa Foram produzidos 5 cordões (cordões 28 a 32 da seqüência de testes) sobre chapa, sem respingos, modo de transferência spray, sem presença de defeitos superficiais, apresentados na FIG.35. Os parâmetros de soldagem estão apresentados na TAB.13. Tabela 13. Parâmetros de soldagem Foi fixada a tensão (tensão constante), DBCP (distância do bico de contato até a peça) de 15 mm e variado a corrente elétrica, objetivando obter vários níveis de energias de soldagem. Estes testes foram importantes para verificação do comportamento do equipamento (robô) e do processo de soldagem, bem como a relação entre os parâmetros (corrente, tensão, velocidade, geometria do cordão, modo de transferência) aplicados. Na TAB. 14 podem ser vistos os resultados da variação dos parâmetros de soldagem e os valores das respectivas energias de soldagem. Tabela 14. Resultados da soldagem dos cordões sobre chapa (UNS S31803) 63 Conforme a FIG. 34 observou-se que quanto maior a energia de soldagem, menor a fração de ferrita. Isso se explica pela alta taxa de resfriamento proporcionado pela grande espessura do material, que reduz o tempo de resfriamento e dificulta a formação da fase austenita. A diluição também é reduzida com o aumento da energia de soldagem, comportamento que foi atribuído ao maior crescimento do metal de reforço em relação ao metal diluído e que foi favorecido pela redução da velocidade de soldagem. 80,0 Fração (%) 75,0 70,0 65,0 60,0 55,0 50,0 0,70 0,76 0,83 0,87 1,04 Energia de soldagem (kJ/mm) Ferrita Figura 34. Relação entre energia de soldagem e fração de ferrita. A FIG. 35 apresenta o aspecto dos cordões produzidos sobre chapa. Foi realizado ensaio metalográfico (apenas o ataque com reagente Behara) para verificação da penetração, reforço e forma do cordão. Figura 35. Cordões sobre chapa. A FIG. 36 apresenta o gráfico que demonstra a relação da energia de soldagem com os parâmetros geométricos do cordão (penetração, reforço e largura), verifica-se que houve um aumento nas dimensões do reforço, da penetração e da largura média do cordão com o incremento da energia aplicada na soldagem. 64 7,0 Dimensões (mm) 6,0 5,0 4,0 Reforço 3,0 Penetração 2,0 1,0 0,0 0,70 0,76 0,83 0,87 1,04 Energia de soldagem (kJ/mm) Figura 36. Relação entre energia soldagem, penetração e reforço do cordão. Como os cordões apresentados na FIG.35 apresentaram regularidade na geometria (largura, altura) e bom acabamento superficial (sem defeitos e respingos), os parâmetros aplicados para produzir esses cordões, foram aplicados para a soldagem no chanfro em K. A soldagem com utilização do robô do LRSS/UFMG, mostrou-se inviável pelas dificuldades em relação à programação para soldagem de múltiplos passes, porque para cada passe ocorreu a mudança de referência em relação a altura e posicionamento do cordão. Devido às dificuldades citadas em relação ao robô, somado aos recursos disponíveis no laboratório da empresa ArcelorMittal Inox, conforme FIG. 37 a e b, como por exemplo equipamentos de soldagem GMAW mecanizado, equipamentos de corte, usinagem, preparação dos corpos de prova, volume necessário de consumível e disponibilidade de equipamento de solda, decidiuse por continuar a soldagem e demais testes necessários no laboratório da empresa na cidade de Timóteo- MG. 300 m m (a) (b) Figura 37. Equipamento soldagem MIG/MAG (a) e equipamento de alimentação arame (b). A TAB.15 apresenta os parâmetros coletados durante a atividade de validação e ajustes das variáveis. Observa-se que fixando os valores de tensão, vazão de gás de proteção, DBCP (stikout) e velocidade de soldagem, modificando apenas o consumível e equipamento de soldagem, a corrente alterou (aumentou) o valor em 16 %. 65 Tabela 15. Parâmetros de soldagem nos laboratórios da UFMG e ArcelorMittal Inox. Cordão 36 37 Corrente Tensão [A] [V] 220 185 29,0 29,0 Energia Velocidade Velocidade Soldage soldagem arame m [cm/min] [m/min] [kJ/mm] 50 50 - 5,6 Observação 0,61 Sobre chapa, modo de transferência spray (vários cordões paralelos). Testado menor corrente para reduzir energia soldagem. 0,52 Primeiro cordão sobre chapa, produzido no laboratório da ArcelorMittal Timóteo, mesmo repetindo os mesmos parâmetros do LRSS da UFMG, o cordão ficou mais estreito, com menor reforço e modo de transferência do tipo curto circuito. Fixado os demais parametros, observouse que apenas a corrente ficou menor 16 % em relação a usada na UFMG. Nota: aplicado gás de proteção com vazão de 20 l/min e stickout de 22 mm. A velocidade de alimentação do arame foi fixada em 10 m/min, sendo esse parâmetro controlado no equipamento de soldagem GMAW do laboratório da ArcelorMittal Inox. Realizado a revisão dos parâmetros e adequação para o equipamento do laboratório da ArcelorMittal Inox através da produção de 10 cordões para verificação da morfologia e metalografia da junta soldada. 5.1.2 Soldagem da junta de topo com chanfro K a) Problema da falta de fusão da raiz e face da raiz. Para realizar os primeiros cordões no chanfro em K, foram aplicados inicialmente os mesmos parâmetros de soldagem apresentados na TAB. 15 (cordão número 37). Após o primeiro passe, observou-se que o arco fundiu apenas a parte inclinada do chanfro, conforme apresentado na FIG. 38, ficando a parte reta (90º) sem nenhuma fusão, ou participação na formação do cordão. 66 Figura 38. Posicionamento da tocha no chanfro em K. Para resolver o problema da falta de fusão, decidi-se por inclinar a tocha em 10º (em relação à linha de centro do cordão) para garantir a fusão da parte reta do chanfro, devido à condição de paralelismo em relação ao arame. Como o arame estava muito próximo à parte reta do chanfro, conforme FIG. 39, a primeira ação foi corrigir a posição, deixando o arame posicionado na metade da abertura da junta. Figura 39. Posicionamento da tocha no chanfro em K. Foram produzidos cordões no chanfro em K, com os parâmetros mostrados na TAB.16, mas não se obteve sucesso na produção de um cordão que promovesse a fusão das partes (reta e inclinada) da junta. 67 Tabela 16. Parâmetros do primeiro cordão no chanfro em K. Cordão 40 Corrente Tensão [A] [V] 285 32,9 Energia Velocidade Velocidade Abertura Soldagem soldagem arame da junta Absorvida [cm/min] [m/min] [mm] [kJ/mm] 50 10 3 0,90 Observação Soldagem no chanfro K - arco fundiu apenas a peça chanfrada e não foi suficiente para preencher a abertura da junta. Nota: aplicado gás de proteção com vazão de 20 l/min e DBCP (stickout) de 25 mm. Após os problemas citados sobre a fusão incorreta (sem controle) da raiz e face da raiz, foram realizadas as seguintes modificações: • Reduzido o DBCP de 25 mm para 15 mm, para proporcionar arco mais estável. • Reduzido a abertura de 3 mm para 1,5 mm, para evitar o escoamento do metal fundido para a parte inferior da junta. • Realizado os cordões com 3 energias de soldagem diferentes, através da variação da velocidade de soldagem, objetivando verificar o efeito na fusão da raiz, face da raiz e aspectos do enchimento da junta. A TAB. 17 apresenta os parâmetros de soldagem de uma junta, formada por 4 cordões (número 41 a 44) produzidos com diferentes valores de energia de soldagem, a partir das modificações citadas. Tabela 17. Parâmetros de soldagem para enchimento do chanfro em K, junta de topo. Velocidade Velocidade Corrente Tensão Cordão soldagem arame [A] [V] [cm/min] [m/min] Abertura da junta [mm] Energia Soldagem Absorvida [kJ/mm] Observação 41 289 32,9 35 10 1,5 1,30 "Cordão 1" raiz 42 295 32,9 40 10 1,5 1,16 "Cordão 3" 43 295 32,9 50 10 1,5 0,93 "Cordão 4" 44 307 32,9 35 10 1,5 1,39 "Cordão 2" raiz Nota: aplicado gás de proteção com vazão de 20 l/min e DBCP de 15 mm. 68 A FIG. 40 apresenta a junta soldada, a partir dos parâmetros apresentados na TAB. 17 e o defeito de falta de fusão de parte da face da raiz, onde suspeitou-se do baixo nível de energia de soldagem (máximo 1,39 kJ/mm, ver dados do cordão numero 44, TAB. 17). Conclui-se que esse nível de energia de soldagem não estava produzindo um arco elétrico e calor suficiente para garantir a fusão da raiz e face da raiz para o material de grande espessura. Optou-se então por produzir cordões através da aplicação de maior energia de soldagem (valor maior que 1,39 kJ/mm). Figura 40. Defeito de falta de fusão na face da raiz da junta soldada. b) Aplicação da extração da raiz da solda. Foram produzidos 2 cordões (número seqüencial 53 e 54) conforme TAB. 18, com maior energia de soldagem (1,79 kJ/mm e 3,06 kJ/mm) para observação do comportamento da junta em relação à efetividade da soldagem e fusão da raiz. 69 Tabela 18. Parâmetros para obtenção de maior energia de soldagem. Cordão Corrente [A] Tensão [V] 53 283 33 54 290 33 Velocida Velocidade de arame soldagem [m/min] [cm/min] 25 15 Abertura da junta [mm] Energia Soldagem Absorvida [kJ/mm] 1,5 1,79 1A - extraiu-se raiz, mas ainda não foi o suficiente para eliminar o defeito de falta de fusao da face da raiz. 3,06 2A - não fundiu a raiz, necessidade de extração da raiz com lixadeira. Retirou-se toda a raiz, observado que quanto maior a energia soldagem, menos fusao da face da raiz e inclusive da parte reta do chanfro. 10 10 1,5 Observação Nota: aplicado gás de proteção com vazão de 20 l/min e stickout de 15 mm. Para a obtenção dessas energias, foram mantidos os demais parâmetros e variado apenas a velocidade de soldagem (reduzido a velocidade). Na FIG. 41 são apresentadas as fotos indicando o defeito de falta de fusão da raiz, mesmo após a aplicação de maiores valores de energia de soldagem. (a) (b) Figura 41. Cordões de solda (a) falta de fusão da raiz e face da raiz (b). 70 O defeito de falta de fusão da raiz persistiu mesmo aplicando maiores valores de energia de soldagem (1,79 kJ/mm e 3,06 kJ/mm). Como outra ação para resolver esse problema, decidiuse pela extração da raiz, pelo lado oposto com posterior soldagem para enchimento, conforme apresentado na FIG. 42 a, b e c. (a) (b) (c) Figura 42. Desenho esquemático da junta com a solda de raiz (a), a aplicação de extração da raiz na raiz (b) e a junta preenchida ainda apresentando o defeito de falta de fusão (c). Depois de realizado o passe de raiz em apenas um lado da junta, procedeu-se com a extração da raiz através de lixadeira elétrica com disco de corte adequado para aço inoxidável. Para confirmar a total remoção da região com problema de falta de fusão foi realizado ensaio não destrutivo por liquido penetrante. Logo após, realizou-se novos cordões (4) com os mesmos níveis de energias de soldagem (1,79 kJ/mm e 3,06 kJ/mm), para preencher a região onde foi extraída a raiz. Para verificar se foi solucionado o problema de falta de fusão da face da raiz, foi realizado o ensaio de ultra-som em toda a extensão da junta soldada, lado inferior e superior. No ensaio de ultra-sonografia, detectou-se ainda a presença de descontinuidade na direção paralela ao cordão, em todo o seu comprimento e com profundidade de 11 mm. A profundidade da descontinuidade coincidiu com a profundidade do fundo da região onde foi realizada a extração da raiz. Como a extração da raiz ficou muito profunda, observou-se que durante a soldagem, quando a tocha deslocava, formava-se uma poça de perfil esférico, que deslocava na frente do arco elétrico. Como as paredes (lateral) apresentavam uma área relativamente grande para troca de calor, esta poça apenas preenchia e solidificava, não promovendo a fusão do fundo dessa região. Considerando o defeito de falta de fusão mesmo depois de aplicadas varias ações para solução do problema e ainda a necessidade garantir uma melhor ação do arco elétrico na região da 71 superfície do chanfro, foi estudada a possibilidade de modificar o tipo de chanfro. A norma AWS D1.1:2004 section 3, para grandes espessuras (maiores que 12 mm), também recomenda o chanfro em X ou duplo V. Decidiu-se então por usinar novas chapas com chanfro em X e realizar testes e parametrização a partir desse novo chanfro, conforme apresentado na FIG. 43. Figura 43. Montagem junta de topo e chanfro em X. 5.1.3 Soldagem da junta de topo com o chanfro X Para realizar a soldagem, foi definido a seqüência dos cordões e os lados (superfície) da junta soldada conforme indicado na FIG. 44. Figura 44. Configuração da seqüência dos cordões Na TAB. 19 pode ser visto os parâmetros inicias de soldagem para a nova condição de junta de topo e chanfro em X, formada pelos cordões de número 61 a 64. 72 Tabela 19. Parâmetros iniciais de soldagem para chanfro em X Cordão Corrente Tensão [A] [V] Velocidade Velocidade Abertura Energia da junta Soldagem soldagem arame [cm/min] [mm] [kJ/mm] [m/min] Observação 61 248 26 30 10 1,5 1,03 Lado A cordão 1. Modo transferencia spray 62 273 26 30 10 1,5 1,14 Lado A cordão 2. Reforço alto. Corrente alta porque com o primeiro cordão enchendo parte da junta, o stickout ''diminui''. 63 252 26 30 10 1,5 1,05 Lado B, cordão 3. Bom aspecto visual, reforço e largura. 64 316 33 30 10 1,5 1,67 B cordao 4. Aumentado a tensão para ter cordão mais largo e com menor reforço. O equipamento utilizado no processo GMAW foi do tipo tensão constante, sendo fixado o valor de 26 volts. As variações nos valores de corrente elétrica vistos na TAB.19 deve-se a variação do comprimento do arco, em função da distancia “d” do arame em relação as paredes do chanfro durante o enchimento, conforme mostrado esquematicamente na FIG. 45. A situação (b) produz maior cumprimento de arco e arco elétrico, influenciando a corrente. (a) (b) Figura 45. Variação da posição do arame para enchimento da raiz (a) e segundo passe(b). Outras alterações no processo: • Vazão de gás de proteção reduzida de 20 l/min para 15 l/min. • Tensão de 26 V e velocidade de soldagem 30 cm/min para obter menores níveis de energia de soldagem, considerando que o chanfro em X é mais favorável a fusão do material da junta, devido sua forma geométrica. A FIG. 46 mostra a montagem das chapas de aço e a fixação do conjunto, como preparativo para a soldagem da junta. 73 (a) (b) (c) Figura 46. Configuração do chanfro em (a), fusão da raiz (b) e cordão de acabamento (c). No ensaio de inspeção visual usando lupa simples com aumento de 5 vezes não foi detectado defeitos superficiais na junta e no ensaio de ultra-som, em toda a sua extensão, não foram detectadas descontinuidades, sendo aprovado os parâmetros usados na produção da junta conforme e critério de aceitação conforme ASME VIII Divisão 1. 5.2 RESULTADOS DA 2ª FASE 5.2.1 C1: Condição de baixa energia de soldagem (0,85 kJ/mm) e temperatura entre passes menor que 150 ºC. Na TAB. 20 podem ser vistos os parâmetros para a soldagem, caracterizada pela baixa energia de soldagem (média de 0,85 kJ/mm) com a temperatura entre passes menor que 150 ºC. Os cordões número 72, 73, 75, 76 e 77 foram realizados com tensão ou velocidade mais alta para se obter mesmo nível de energia e proporcionar reforço baixo e mais largo objetivando melhor aspecto geométrico do enchimento do chanfro. 74 Tabela 20. Parâmetros para soldagem da junta 1, condição C1. Cordão Corrente Tensão [A] [V] Energia Velocidade Soldagem soldagem Absorvida [cm/min] [kJ/mm] Observação Temperatura entre passes [°C] Temperatura entre passes [°C] (medida com pirômetro manual no (medida com termopar a 7 mm centro do cordão) da face do chanfro) 71 244 26 30 1,02 Cordão 1 raiz lado A Temperatura ambiente = 28 °C 72 253 26 60 0,53 Cordão 6 lado A Temperatura = 120 °C 73 284 26 60 0,59 Cordão 7 lado A Temperatura = 126 °C 74 317 33 30 1,67 Cordão 2 raiz lado B Temperatura na raiz solda = 61 °C 166,5 °C 75 329 33 60 0,87 Cordão 3 lado B Temperatura = 68 °C 72,6 °C 76 292 33 60 0,77 Cordão 4 lado B Temperatura = 112 °C 137,1 °C 77 295 33 70 0,67 Cordão 5 lado B Temperatura = 124 °C 144,4 °C Energia de soldagem média 25 °C 139,6 °C 150 °C 0,85 Alem da medição com 02 termopares foi também realizado medição com pirômetro manual no centro do cordão. A seqüência de produção dos cordões esta representada na FIG. 47. Figura 47. Desenho esquemático da seqüência de passes da junta soldada. 5.2.1.1 Monitoramento do ciclo térmico da soldagem com baixa energia e temperatura entre passes menor que 150 ºC A FIG. 48 apresenta os dados coletados das temperaturas geradas durante a execução dos cordões da junta 1, total de 7 cordões. Cordão 1 Cordão 5 Cordão 3 Cordão 7 Cordão 4 Cordão 6 Cordão 2 Figura 48. Ciclo térmico da soldagem condição C1 75 O gráfico apresenta a forma típica de ciclos de soldagem na condição de múltiplos passes. Cada região de maior temperatura (picos) representa o instante em que a tocha (arco elétrico ) passou pelo ponto mais próximo ao termopar. O termopar 2 estava instalado mais próximo (5 mm) à região do chanfro e por isso foi danificado a partir do 5º cordão de solda. 5.2.2 Soldagem com alta energia (acima de 2 kJ/mm) Como teste para a soldagem em alta energia, iniciou-se com energia de soldagem em valores próximos de 3,0 kJ/mm. Pelos resultados obtidos, conforme apresentados na TAB. 21, não se recomenda a soldagem nesse nível de energia, mesmo para junta de topo e chanfro em X. Ocorreu fusão total da face da raiz e a abertura da junta de 1,5 mm chegou a 5 mm, furando a região da junta próxima a raiz e vazando todo o material fundido. Conclui-se que para viabilizar a soldagem, seriam necessárias outras ações técnicas que tornariam a atividade onerosa e demorada. Definiu-se que a soldagem final das juntas condição C2 e C3, objeto desse trabalho, serão soldadas com passe de baixa energia (menor que 1 kJ/mm) para fusão completa da raiz e todos os demais cordões de enchimento e reforço, com alto nível de energia de soldagem (2,50 kJ/mm). Tabela 21. Parâmetros do teste para cordões iniciais com alta energia de soldagem. Corrente Tensão Cordão [V] [A] Energia Velocidade Soldagem soldagem Absorvida [cm/min] [kJ/mm] Observação 78 283 33 15 2,99 Cordão 1 raiz lado A Fundiu excessivamente (furou) toda a face da raiz e a abertura da junta ficou com 4 mm de largura. 79 295 33 15 3,12 Cordão 2 lado A Tentado encher a raiz, sem sucesso. A largura da abertura ficou excessiva. Energia de soldagem média 3,05 A FIG.49 apresenta as fotos da situação de fusão excessiva da raiz (furo da região), com a aplicação de energia próxima de 3,0 kJ/mm, provocando o escoamento de grande parte do material fundido para a parte inferior da junta, inviabilizando a soldagem para esse nível de energia. 76 10 mm (a) (b) Figura 49. Fusão excessiva da raiz (a) e vazamento do metal fundido com posterior solidificação na parte inferior da junta (b). 5.2.3 C2: Condição de alta energia de soldagem (2,50 kJ/mm) e temperatura entre passes menor que 150 ºC. Para a soldagem da raiz, foi aplicada energia de soldagem de 0,82 e 0,69 kJ/mm para permitir a fusão completa. Apenas nos cordões de enchimento foi aplicada alta energia de soldagem. Na TAB. 22 podem ser vistos os parâmetros para a soldagem da junta 2. Para o enchimento, foram necessários apenas dois passes (1 de cada lado), condição permitida por alta taxa de deposição de consumível e velocidade de injeção de arame (consumível) de 10 m/min. Tabela 22. Parâmetros para soldagem da junta 2, condição C2. Corrente Tensão Cordão [A] [V] Energia Velocidade Soldagem soldagem Absorvida [cm/min] [kJ/mm] Observação Temperatura entre passes [°C] 82 310 33 60 0,82 Cordão 1 raiz lado A Temperatura ambiente = 25 °C 83 305 33 70 0,69 Cordão 2 raiz lado B Temperatura 90 °C ao iniciar soldagem. 84 314 33 20 2,49 Cordão 3 lado B Temperatura 114 °C no inicio da soldagem. 85 318 33 20 2,52 Cordão 4 lado A Iniciado a soldagem com 115 °C inicio do passe - centro do cordão Energia de soldagem média 2,50 A FIG. 50 apresenta o desenho esquemático da seqüência de passes aplicados para produzir a junta soldada. Os cordões 1 e 2 são passes da raiz e os cordões 3 e 4 enchimento da junta. 77 Figura 50. Desenho esquemático da seqüência de soldagem 5.2.4 C3: Condição de alta energia de soldagem (2,51 kJ/mm) e temperatura entre passes maior que 150 ºC. Na TAB. 23 podem ser vistos os parâmetros para a soldagem da junta 3. Para o enchimento também foram necessários apenas dois passes (um de cada lado), condição permitida pela alta taxa de deposição de consumível (baixa velocidade de soldagem) e velocidade de injeção de arame (consumível) de 10 m/min. Mesmo para a condição de alta energia e a seqüência de passes indicada na TAB. 23 (coluna observação) e FIG.51, o material apresentou baixo nível de empeno na junta soldada, ou seja, a deformação foi baixa em função da alta taxa de resfriamento, em função da grande espessura do material. Tabela 23. Parâmetros para soldagem da junta 3, condição C3. Cordão Corrente Tensão [A] [V] Energia Velocidade Soldagem soldagem Absorvida [cm/min] [kJ/mm] Observação Temperatura entre passes[°C] Temperatura entre passes [°C] (medida com pirômetro manual no (medida com termopar a 7 mm centro do cordão) da face do chanfro) 86 284 33,1 60 0,75 Cordão 1 raiz lado A Temperatura inicial 27 ºC ambiente 27 °C 87 292 33,1 60 0,77 Cordão 2 raiz lado B Temperatura 101 ºC inicio soldagem 86,6 °C 88 315 33,1 20 2,50 Cordão 3 lado B Temperatura 210 ºC inicio soldagem 189,4 °C 89 317 33,1 20 2,52 Cordão 4 lado A Temperatura 230 ºC inicio soldagem 216 °C Energia de soldagem média 2,51 Definiu-se pela soldagem da raiz com passe de baixa energia (menor que 1 kJ/mm) e todos os demais cordões de enchimento e reforço, com alta energia de soldagem (2,51 kJ/mm). 78 Figura 51. Desenho esquemático da seqüência de soldagem A FIG. 52 apresenta os valores de temperaturas geradas durante a execução dos cordões da junta 3, total de 4 cordões. O intervalo de tempo entre cordão 2 e 3 foi menor em relação aos demais cordões, devido à seqüência de soldagem. Para os cordões 2 e 3 não houve necessidade de virar a peça (localizadas no mesmo lado). Os cordões (3 e 4) de enchimento foram produzidos com temperaturas superiores a 150º C. Obteve-se temperatura máxima de 1087,8 atingida rapidamente (1031 s) devido ao grande aporte térmico. Figura 52. Ciclo térmico da soldagem. O termopar 2 estava instalado mais próximo (5 mm) da zona de ligação e foi danificado durante a execução do primeiro cordão de alta energia, devido à exposição a altas temperaturas, o que danificou as pontas de medição. A forma de montagem e fixação dos termopares do tipo K, instalados na peça para coleta dos dados do ciclo térmico, garantiu a integridade de um dos termopares durante a soldagem de alta energia, que gera também altas temperaturas, alem da movimentação rápida das peças após cada passe, para a manutenção da temperatura acima de 150º C. 79 A partir dos dados coletados no ciclo térmico e aplicação da equação (4) conforme aplicado no item 2.6, foi calculado a taxa de resfriamento para a condição C3, conforme apresentado na tabela 24. Tabela 24. Cálculo da taxa de resfriamento (aplicando temperaturas coletadas) K T0 Tc Eabs R Condutividade termica [J/mm s ºC] Temperatura inicial chapa [ºC] Temperatura interesse para calculo da taxa resfriamento [ºC] Energia absorvida [J/mm] Taxa de resfriamento [ºC/s] 0,02 677,5 1094,6 2500 8,74 O valor calculado da taxa de resfriamento de 8,74 ºC/s (aplicando o mesmo critério conforme item 2.6 TAB. 9) é o tempo de 47,8 segundos para resfriamento de 1094,6 ºC ate 677,5 ºC e representa 47,8 segundos. Foi plotado no gráfico, conforme a FIG. 53 e como pode ser visto, esse nível de taxa de resfriamento para o aço UNS S31803 esta localizado em região fora da condição de formação de fase intermediaria. O preaquecimento se faz necessário. Uma energia de soldagem alta leva a uma velocidade de resfriamento menor e, conseqüentemente, favorecerá a formação da austenita, tendendo ao equilíbrio com a ferrita (Shinozaki et al 1992 apud HERTZMAN et al, 1986). Figura 53. Curvas de precipitação de fases para aços inoxidáveis duplex. Fonte: (KARLSSON,1999). Modificado. 80 O gráfico da FIG. 54 apresenta os valores de tensão e corrente, onde pode ser observada a variação durante o processo, que teve como média 318 A, durante toda a soldagem. Verificouse que o modo de transferência foi por spray em função dos níveis de corrente elétrica aplicados (média de 318 A). Figura 54. Medição de corrente e tensão durante a soldagem junta 3 condição C3 5.2.5 Resultados dos ensaios 5.2.5.1 Resultados da microscopia óptica a) Macrografia metal base A estrutura do metal base pode ser vista na conforme FIG. 55 de estrutura lamelar com grãos alongados na direção de laminação e composta por uma matriz ferrítica com ilhas de austenita. Figura 55. Microestrutura do metal base (aumento 200x). 81 a) Macrografia dos cordões de solda Como pode ser visto na FIG. 56 a junta não apresentou descontinuidades ou defeitos de soldagem. Os cordões não ficaram simétricos em função do alinhamento deficiente das chapas e do chanfro na fase de preparativos, porém, apresentaram boa penetração e enchimento do chanfro. A raiz foi completamente fundida, contribuindo para a integridade da junta. Figura 56. Macrografia das regiões da junta 1 (aumento 8x). Como pode ser visto na FIG. 57 a junta apresenta simetria nos cordões produzidos, não sendo observado defeitos de soldagem. A raiz também foi completamente fundida e os cordões apresentam aspectos de boa penetração. Figura 57. Macrografia das regiões da junta 2 (aumento 8x). Como pode ser visto na FIG. 58, apesar do desalinhamento da junta, os cordões se apresentam íntegros, sem presença de defeitos ou descontinuidades. O alto aporte térmico em C3 produziu uma zona fundida maior (mais larga) em relação às condições C1 e C2. 82 Figura 58. Macrografia das regiões da junta 3 (aumento 8x). d) Micrografia da ZTA dos cordões. Conforme FIG. 59 (b) e (c), nas juntas 2 e 3, alta energia de soldagem, observa-se na região da ZTA, a ferrita e a austenita mais grosseira, precipitada com formas arredondadas e alongadas respectivamente. Figura 59. Junta 1 na ZTA - passe enchimento (a), junta 2 na ZTA – passe enchimento (b) e junta 3 na ZTA- passe enchimento (c). Todas as fotos com aumento 500x. Especificamente na junta 3, de maior aporte térmico, a austenita lembra formas dendríticas e a ferrita perfis mais alongados. 83 b) Medição da largura da ZTA dos cordões. Em todas as juntas, observou-se que os aços inoxidáveis duplex apresentaram aumento de grão na ZTA, sendo também muito estreita, tornando difícil inclusive a delimitação dessa região para a medição de sua largura. Para a largura da ZTA da junta 1, FIG. 60 (a), o valor médio foi de 140 µm. Mesmo para as juntas 2 e 3 (produzidas sob alta energia de soldagem) os aços inoxidáveis duplex apresentaram uma largura de ZTA muito pequena. Para a largura da ZTA da junta 2, FIG.60 (b) o valor médio foi de 323 µm e junta 3, FIG. 60 (c) o valor médio foi de 330 µm. Para medir a ZTA da junta 3 foi necessário inclusive, usar aumento de 200x. Observa-se também através da FIG. 60 (b) e (c), a forma mais grosseira da austenita na ZTA das juntas 2 e 3, de alta energia de soldagem em relação à junta 1. Figura 60. Junta 1 ZTA - passes enchimento (a) (aumento 50x), Junta 2 ZTA- passe enchimento (b) (aumento 50 x) e Junta 3 ZTA- passe de enchimento (c) (aumento 200 x). 84 c) Micrografia da ZF e ZTA dos cordões. Pode ser observado na FIG. 61(a) formação de austenita acicular na matriz ferrítica da junta 1. Isto provavelmente ocorre porque com o aquecimento da ZF em temperaturas superiores a 1000°C, há aumento da fração de ferrita, e no resfriamento rápido subseqüente à solda, a austenita se forma com morfologia acicular (MODENEZI, 2008). Na junta 2 e 3 observa-se formação diferente no cento da fase ferrítica, que sugere formação de precipitados (nitretos), porém, pela analise realizada, são pontos ou manchas gerados a partir do ataque com reagente Behara. A possibilidade dessas manchas também serem precipitados de carbonetos é muito remota, se considerarmos o baixo percentual de carbono na composição química do metal base e consumível (0,010 % e 0,013 % respectivamente). Figura 61. Junta 1 na ZF entre 2° e 3° passes (a), junta 2 na ZTA do 2° passes (b) e junta 3 na ZTA do e 3° passes (c). Todas as fotos com aumento 1000 x. 85 d) Micrografia da ZF dos cordões. Nas fotomicrografias das FIG. 62 e 63, observa-se a austenita alotrimórfica de contorno de grão (1), a austenita de Widmanstätten (2) e a austenita intragranular (3) que pode ser também a de Widmanstätten interceptada transversalmente ao seu eixo longitudinal. A austenita alotrimórfica de contorno de grão pode se apresentar de maneira contínua ou descontínua. A quantidade total de austenita e a fração de cada uma das suas possíveis morfologias não são apenas controladas pela velocidade de resfriamento, mas também pela composição química e pelo tamanho de grão da ferrita já solidificada na solda. Figura 62. Junta 1 ZF - cordão 7 (enchimento). Aumento 200x. Figura 63. Junta 3 ZF - cordão 3 (enchimento). Aumento 200x. 86 e) Ensaio para verificação da fase sigma na microestrutura da ZF e ZTA. Figura 64. Região da ZTA das juntas 1(a), 2(b), e 3(c) todas na região do passe 2 (enchimento/acabamento). Aumento 200 x. Conforme apresentado na FIG. 64, foram mapeadas todas as regiões da ZF e ZTA de todas as juntas e não ocorreu a formação de fases intermediárias, bem como a fase sigma na microestrutura da ZTA e ZF das juntas C1, C2 e C3. A formação dessa fase indesejável depende de tempo (horas) em altas temperaturas (acima de 700 ºC) conforme pode ser verificado na FIG 16 item 2.3.2. (MAGNABOSCO, 2005) e ítem 2.6, parágrafo 2, (ROMANA, 2009). O fato de ter aumentado a fração de ferrita na ZTA de todas as juntas soldadas (C1/C2/C3), também é indicativo da não formação da fase sigma, uma vez que essa se forma a partir da ferrita. No caso de formação da fase sigma, por exemplo, parte da ferrita teria se transformado nessa fase, o que não ocorreu. 87 5.2.5.2 Medição de microdureza a) Metal Base No metal base, a microdureza na ferrita apresenta valor médio de 267 HV e na austenita valor médio de 297 HV, conforme TAB. 25. Tabela 25. Valores de microdureza no metal base (MB) para ferrita e austenita. b) Regiões do MB, ZF e ZTA da junta 1, condição C1 Comparando com o metal base, observa-se um aumento da microdureza da ferrita de apenas 5,6 % na ZF e de apenas 4,1 % na ZTA. Para a austenita os valores de microdureza também apresentaram uma variação de + 1,3 % na ZTA e de – 5,7 % na ZF, ambas em relação ao metal base. Todas as variações de microdureza de ferrita e austenita não foram consideradas significativas, conforme TAB. 26 e FIG. 65. Tabela 26. Valores de microdureza no Metal Base, ZF e ZTA, junta 1 88 310 290 Microdureza (HV) 270 Ferrita 301 297 282 278 Austenita 280 267 250 230 210 190 170 150 MB ZTA ZF Região da junta Figura 65. Variação da microdureza na ferrita e austenita, MB, ZF e ZTA, junta 1. c) Regiões do MB, ZF e ZTA da junta 2, condição C2 Ocorreu um pequeno crescimento na microdureza da ferrita de 7,8 % na ZF e de 1,8 % na ZTA em relação ao metal base. Em relação à microdureza da austenita os valores apresentaram pequena variação, ficando praticamente constantes e no mesmo patamar do metal base, conforme TAB.27 e FIG. 66. Mesmo a junta 2 sendo produzida com aplicação de alto nível de energia de soldagem (2,50 kJ/mm), não ocorreu variação significativa nos valores de microdureza das fases. Tabela 27. Valores de microdureza no Metal Base, ZF e ZTA da junta 2. 89 Ferrita 310 297 295 290 Microdureza (HV) 270 294 288 Austenita 272 267 250 230 210 190 170 150 MB ZTA ZF Região da junta Figura 66. Variação da microdureza na ferrita e austenita, MB, ZF e ZTA, junta 2. d) Regiões do MB, ZF e ZTA da junta 3, condição C3 Ocorreu um pequeno crescimento na microdureza da ferrita de 4,8 % na ZF e de 2,9 % na ZTA em relação ao metal base, conforme TAB. 28 e FIG.67. A junta 3 foi produzida com aplicação de alta energia de soldagem e a temperatura entre passes maior que 150 ºC. O maior aporte térmico influenciou a variação ligeiramente maior, mas ainda não foi significativo em termos de microdureza para as fases. Tabela 28. Valores de microdureza no Metal Base, ZF e ZTA da junta 3. 90 Ferrita 310 299 297 286 290 280 275 267 270 Microdureza (HV) Austenita 250 230 210 190 170 150 MB ZTA ZF Região da junta Figura 67. Variação da microdureza na ferrita e austenita, MB, ZF e ZTA junta 3. d) Comportamento da microdureza da ferrita em relação ao aporte térmico Conforme FIG. 68 pode-se observar o comportamento da microdureza em relação ao aporte térmico para as condições C1, C2 e C3 e suas respectivas regiões da ZF e ZTA. Ferrita: Na ZF a microdureza é maior (em média 6 %) que MB, mas tende a diminuir quando aumenta-se o aporte térmico. Para a ZTA, a microdureza também é maior (em média 2,9 %) que MB, mas tende a aumentar quando aumenta-se o aporte térmico. Austenita: Na microdureza da austenita também ocorreram pequenas variações, Na ZF a microdureza é menor (em média 1,9 %) que MB e na ZTA, a microdureza é também menor (em média 1,1 %) em relação ao MB. Apesar da ocorrência dessas pequenas variações, não foram consideradas significativas. Permaneceu a condição do metal base, onde a austenita tem valores de microdureza maiores que a ferrita. 350 Mricrodureza (HV) 300 278 267 282 272 288 275 280 250 200 150 ZTA 100 50 0 0 MB C1 C2 Condições (aporte termico) C3 ZF 91 Figura 68. Variação da microdureza na ferrita para as condições C2 e C3. Conclui-se que o aporte térmico tem influencia na microdureza da ferrita e austenita, mas são variações pouco significativas, não sendo suficientes para alterar as características de resistência a tração e mostrando que a tendência é a não formação de fases indesejáveis como α’ e sigma, porque quando ocorre a formação, o valor da microdureza aumenta em níveis maiores que os encontrados nas juntas. 5.2.5.3 Medição das frações de ferrita e austenita nas juntas soldadas. a) Medição na junta 1. A FIG. 69 mostra que a ferrita aumentou na região da ZTA e manteve a ZF com percentual próximo ao MB. Na zona fundida, a presença de austenita é maior devido a ação do nitrogênio (austenitizante), que faz com que esta fase tenha um aumento maior que a ferrita. Na junta 1 o aporte térmico é menor e a taxa de resfriamento maior, o que não permite a formação da austenita em níveis próximos ao metal base, que depende de tempo para ocorrer. O uso de uma baixa energia de soldagem significa uma velocidade de resfriamento maior, ou seja, uma maior dificuldade de formação de austenita. Esse fato favorecerá uma junta mais rica em ferrita. SHINOZAKI et al (1992 apud HERTZMAN et al, 1986). 90 Ferrita 78 80 70 Fração (%) 60 59 58 50 42 41 40 30 22 20 10 0 MB ZTA ZF Regiões da junta soldada Figura 69. Fração de ferrita e austenita da junta 1 Austenita 92 Sendo um metal e bom condutor de calor (Condutibilidade Térmica 20 W/m°C ± 10°C a 400°C) e grande espessura, o calor na região de soldagem é rapidamente escoado por toda a massa envolvida no processo, acorrendo um resfriamento relativamente rápido (8,74 °C /s). Para a junta C1, a menor energia de soldagem e temperatura entre passes de 150 °C proporcionou alta taxa de resfriamento, gerando uma ZTA basicamente ferrítica (fração de ferrita = 78 %). Valores de fração de ferrita maiores que 75 % podem causar trincas a frio na junta soldada. (Ver item 2.4.3.2 - PETTERSON, 1995) b) Medição para junta 2. A FIG. 70 mostra que a ferrita aumentou muito principalmente na região da ZTA, na ZF não ocorreu variação significativa. Na junta 2 o aporte térmico é alto, consequentemente a taxa de resfriamento é menor que a junta 1, o que permite uma pequena recuperação da austenita na ZTA, mas essa região ainda apresentou alto valor de fração de ferrita, o que não é desejável. Na Condição C2, a energia de soldagem foi maior (de 0,86 kJ/mm para 2,5 kJ/mm ), porém a temperatura entre passes foi de no máximo 150 °C. Observa-se que mesmo para a condição C2, é necessário aumentar a temperatura entre passes ou aplicar pré aquecimento para reduzir a taxa de resfriamento e consequentemente aumentar a formação da austenita. 80 Ferrita 73 Austenita 70 Fração (%) 60 62 59 50 41 38 40 27 30 20 10 0 MB ZTA ZF Figura 70. Fração da fase ferrita e austenita da junta 2 Para a junta C2, com maior aporte térmico, porem com a mesma temperatura entre passes de 150 °C, a fração de ferrita = 73 % ainda é considerada uma ZTA ferrítica. 93 b) Medição para junta 3. A FIG. 71 mostra que a ferrita aumentou na região da ZTA e na ZF, porém na ZF a variação não foi significativa em relação ao MB. Na junta 3, em função da alta energia de soldagem e da temperatura entre passes ser maior que 150 ºC, o aporte térmico foi maior em relação às condições C1 e C2, o que diminuiu a taxa de resfriamento e permitiu maior nucleação e crescimento da austenita na ZTA. A fração de ferrita na ZTA atende ao valor Maximo permissível para fração de ferrita nessa região.(FEDELE, 1999; BRANDI, 1999) ver item 2.4. 80 Ferrita 71 Austenita 70 60 62 59 Fração (%) 50 41 38 40 29 30 20 10 0 MB ZTA ZF Figura 71. Fração de ferrita e austenita da junta 3 Para a junta C3, onde a temperatura entre passes foi maior que 150 °C obteve-se uma ZTA com fração de ferrita de 71 %, aceitável para a condição de estrutura duplex. c) Relação do aporte térmico com a fração das fases Conforme a FIG. 72 apresenta, quanto maior o aporte térmico menor a formação da fração ferrítica. Esse fato esta relacionado à taxa de resfriamento em função do aporte térmico e da espessura e características físicas (condutividade) do metal base. Para a soldagem de chapas grossas, deve-se garantir aporte térmico suficiente para reduzir a velocidade de resfriamento, condição básica para a formação da austenita e ter o equilíbrio de fases, o que caracteriza o aço inoxidável duplex e suas características físicas e mecânicas. 94 85 78 73 75 71 Fração (%) 65 55 45 35 29 27 22 25 Ferrita Austenita 15 5 C1 C2 C3 Aporte térmico (kJ/mm) Figura 72. Relação do aporte térmico com fração de ferrita e austenita. 5.2.5.4 Ensaio de tração Todos os corpos de prova iniciaram a ruptura na região da ZTA, sendo propagada ate a ZF, em função dessa região ter menor seção devido ao fenômeno da estricçao no centro do corpo de prova. A direção e característica da fratura do corpo de prova também evidenciam a ruptura na região da ZTA, conforme apresentado nas FIG. 73 e 74. Figura 73. Desenho esquemático da junta soldada (a) e direção de fratura no CP (a) e após o ensaio de tração (b). Figura 74. Corpo de prova de tração, após o ensaio. 95 Na TAB. 29 pode ser visto o resultado da realização do ensaio de tração, onde os valores de limite de resistência a tração de todas as amostras estão próximos aos valores tradicionais mínimos (NILSSON, 1997) de 680 a 880 MPa. O ensaio do corpo de prova número 4 não foi considerada pelo fato de ter apresentado descontinuidade (poro) na região da solda que provocou uma trinca durante o ensaio. Tabela 29. Limites de escoamento (0,2 %) e resistência à tração (direção transversal ao cordão de solda) Na FIG.75 pode ser visto que aumentando o aporte térmico, não houve variação significativa do limite de resistência à tração (variação máxima de 0,9 %). Para o limite de escoamento da junta C3 apresentou uma redução de 2,4 % em relação ao metal base em função da condição de maior calor que foi submetido o material. Essa variação não foi considerada significativa, 96 860 856 853 856 850 Limites resistência (MPa) 840 Limite de resistencia Limite de escoamento 820 795 800 799 791 776 780 760 740 720 MB C1 C2 C3 Aporte térmico (C1, C2 e C3) Figura 75. Relação entre resistência mecânica e aporte térmico. Os valores de alongamento para todas as amostras ficaram muito próximos ao valor do metal base, não apresentando variação significativa, conforme TAB. 30. Tabela 30. Comparação entre valores de alongamento. (direção transversal ao cordão de solda) A variação máxima foi de 3,6 %, mostrando que a energia de soldagem e aporte térmico não tem influência forte em relação ao alongamento do material de grande espessura, como pode ser visto na FIG. 76. 97 30 Alongamento (%) 25 25 24 24 22 20 15 10 5 0 MB C1 C2 C3 Aporte térmico (condição C1, C2 e C3) Figura 76. Relação entre alongamento e aporte térmico. O porte térmico não apresentou influencia nos valores de alongamento do material das juntas soldadas. 98 6 CONCLUSÕES Com os resultados obtidos pode-se concluir que: 1. O aporte térmico tem forte influencia na microestrutura da região da ZTA das juntas soldadas, especificamente no tamanho de grão, largura e na fração volumétrica de ferrita. 2. Todas as juntas apresentaram ZTA muito estreita e caracterizada pelo aumento do tamanho de grãos. As juntas com maior aporte térmico geraram ZTA mais larga que as juntas com menor aporte térmico. 3. O aporte térmico não produziu efeitos consideráveis nos valores de resistência à tração em relação ao metal base. 4. A ZF das amostras apresentaram morfologia característica de aço inoxidável duplex, com equilibrada formação de ferrita e austenita nas formas de austenita alotrimórfica de contorno de grão, austenita de Windmanstatten e austenita intragranular. 5. Aplicando baixo aporte térmico, para o caso de chapas grossas, o preaquecimento se faz necessário (recomenda-se a temperatura de 150 °C). Recomenda-se também o tratamento pos soldagem, na faixa de temperatura entre 1050 e 1100ºC por um período de tempo entre 5 a 30 minutos. Este tratamento térmico é suficiente para a dissolução de possíveis intermetálicos, nitretos e carbonetos e para se balancear a fração de ferrita e austenita. Finalmente recomenda-se o rápido resfriamento ate a temperatura ambiente para se evitar a reprecipitação dos intermetálicos. 6. Os resultados obtidos no ensaio de microdureza e resistência a tração não sugerem precipitação de intermetálicos, nitretos ou carbonetos, confirmando também a não formação da fase sigma. 99 7. O aporte térmico não produz modificações significativas na resistência mecânica (tração) em relação ao metal base. Todos os corpos de prova de alto e baixo aporte térmico romperam na região da ZTA. Todas as fraturas apresentaram aspecto de comportamento dúctil. 8. Em relação às três condições testadas, recomenda-se a condição de alto aporte térmico e temperatura entre passes maior que 150 ºC, como a melhor condição para a produção de juntas soldadas em chapas grossas do aço inoxidável duplex UNS S 31803. 100 7 SUGESTÕES DE TRABALHOS FUTUROS 1. Verificação da influência da energia de soldagem na resistência a corrosão e tenacidade da ZTA de juntas soldadas de aços inoxidáveis duplex. 2. Caracterização da estrutura e propriedades mecânicas e resistência à corrosão na junta soldada com o mesmo aporte térmico, usando com o gás de proteção CO2 e Argônio + oxigênio para aços inoxidáveis duplex. 3. Estudo da tenacidade e resistência à corrosão de junta soldada em aço inoxidável duplex, produzidas com energia superior a 2,5 kJ/mm e com controle de temperaturas entre passes. 101 8 REFERÊNCIAS BIBLIOGRÁFICAS ACESITA. Aços inoxidáveis. Disponível em: <http://www.pipesystem.com.br/Artigos_Tecnicos/Aco_Inox/body_aco_inox.html> Acesso em Junho 2009. ACESITA. Definições sobre aço inoxidável. Disponível em <www.acesita.com.br>.2005. ASME. Code For Pressure Piping Chemical Plant and Petroleum Refinery Piping. ANSI/ASME B31.3. 1980. ASM HANDBOOK – Metallography and Microstructures, Wrought Stainless Steel. Ed. ASM Int., V. 9.1992. ASM HANDBOOK. Volume 06: Welding, Brazing, and Soldering Materials Park, ASM International. 1993.1299 paginas. ASM SPECIALTY HANDBOOK. Metallurgy and properties of wrought stainless steels. Stainless Steels. Materials Park, ASM International. 1984. p. 13-65. ASM – American Society for Metals - Metals Handbook – in:Corrosion:Fundamentals,Testing, and Protection, 2003, V.13A. ASTM E 23-02a , Standard Test Methods for Notched Bar Impact Testing of Metallic Materials, 27p. 2002. ATAMERT, S.; KING, J. E. Intragranular nucleation of austenite. Zeitschrift fur Metallkunde, v. 82. 1991. pag. 230-239. AWS A5.22. Specification for Stainless Steel. The chemical composition and mechanical properties of the weld metal meet the requirements. 1995. 102 BARBOSA, R.P. Soldagem: Processos e metalurgia. UnilesteMG. Agosto de 2003. BALSAMO, P. S. de S. Fundamentos da Soldagem do aço inoxidável Seminário inox, Modulo soldagem. Páginas 1-23. Out. 2000. ACESITA. 2000. BONAVINA, L. F.; Martins M. Efeito da temperatura na microestrutura do aço ASTM A890 gr 6A. 58° Congresso anual da ABM. Rio de Janeiro, RJ. Julho de 2003. BORSATO, K. S. Avaliação das propriedades mecânicas, microestrutura e cinética de precipitação da fase sigma do aço inoxidável duplex UNS S31803. Curitiba, Paraná. 2006. BRACARENSE A. Q. Processo de Soldagem TIG – GTAW. Universidade Federal de Minas Gerais. Escola de Engenharia. Apostila disponível em: <http://www.infosolda.com.br/download/61dpb.pdf >. Acesso em: 20/11/2008 BRANDI, S.D. Estudo da soldabilidade do aço inoxidável duplex DIN W. Nr. 1.4462 (UNS S31803). São Paulo. Tese (Doutorado) – Departamento de Eng. Metalúrgica, Escola Politécnica. Universidade de São Paulo. 1992. 265p. BRANDI, S.D. Aplicação da norma ASTM A923 prática a para identificação de fases intermetálicas em junta soldada de aço inoxidável superduplex 2507. Escola Politécnica da USP, Engenharia Metalúrgica e de Materiais. 2008. BRITISH STAINLESS STEEL ASSOCIATION (BSSA) Disponível em <http://www.bssa. .org.uk/topics.php?article=103>. Acesso em 06 Janeiro 2010. BROOKS, J. A.; THOMPSON, A. W. Microstructural development and solifification cracking susceptibility of austenitic stainless steel welds. International materials reviews, v. 36. 1991. Páginas 16 a 44. BUSSINGER, E. R. Soldagem dos Aços Inoxidáveis. Petróleo Brasileiro (PETROBRÁS), SEPES-DIVEN, Rio de Janeiro. 1978. 105 paginas. 103 CALLIARI I., ZANESCO, RAMOUS, M., BERTEELLI, E.R. Microstructure and properties modifications after isothermal aging of a low nickel DSS. Duplex’07, Grado. Italy. 2007. CALLISTER J.R., WILLIAN D. Fundamentos da ciência e engenharia de ateriais.2006. CARBÓ, H.M. Aplicações de aços inoxidáveis S 400 na indústria. ArcelorMittal Inox Brasil. 2007 CARVALHO, M. J.; OLIVEIRA, T. R.; BARBOSA, R. P.; BAPTISTA M. N. Orientações Práticas de Soldagem em Aço Inox.ACESITA. 1999. 65 paginas. CASTRO, R. J. and CADENET, J. J. Welding Metallurgy of stainless and heat resisting steels. Cambridge University Press. 1975. CHAWLA, S. L.; GRUPTA. R. K. Materials Selection for corrosion control. Metals Park, O.H. American Society for Metals. 1995. CHARLES,J., FARIA,R.A. Aços inoxidáveis duplex e aplicações em óleo e gás: uma revisão incluindo a nova oferta da ArcelorMittal. 2008. CHARLES, J. Obviously duplex grades in industrial applications look like a success story. Duplex conference 2000, Veneza, Italy p1-12. 2000. CHIAVERINE, F. Aços e Ferros Fundidos. 4 ed. ABM, São Paulo. 1977. Paginas 309344. COLPAERT, H. Metalografia de produtos siderúrgicos comuns. Edgar Blucher, SP. 1974. CUNHA, J,A,R ; BRANDI, S. D. Aços inoxidáveis duplex: considerações sobre sua soldagem e processos empregados. Núcleo Inox , ano IV, n. 7. 1996.: paginas 6-8. 104 DAKHLAOUI, R.; BRAHAM, C.; BACZMANSKI A.; WRONSKI S.; WIERBANOSKI, K.; OLIVER, E. C. Analyze Of phase’s mechanical behaviour of duplex stainless steels by X-ray and neutron diffraction. Grado, Italy. 2007. DAVISON, R. M.; REDMOND, J. D. Practical guide to using duplex stainless steels. Materials performance. Jan. 1990. paginas 57-62. DUARTE, A. S.; Godefroid, L. B.;Cândido, L. C. Caracterização de uma máquina pendular de impacto Charpy como padrão de referência. 8º Congresso IBEROAMERICANO de Engenharia Mecânica. Cusco. Peru.2007. Ensaio de impacto. <www.gps.dema.fem.unicamp.br/ aulas2007.<Ensaio de impacto.pdf> Acesso em Maio 2008. ECKENROD, J. J., PINNOW, K. E. Effects of chemical composition and thermal history on the properties of alloy 2205 duplex stainless steel. In: New Developments in Stainless Steel Technology. 1984. p. 77-87, ESAB S.A. Apostila Eletrodos Inoxidáveis, 2007. Disponível em: http://www.esab.com.br/literatura/apostilas/Apostilas_Eletrodos_Inoxidaveis_rev0.pdf. Acesso em: setembro, 2008. FACCIOLONGO, M. C.; Lopes, M. M. G. Aço inoxidável – Durabilidade e resistência. Siderurgia Brasil - Edição 19. Agosto 2004. FEDELE, R. A. Soldagem multipasse do aço inoxidável duplex UNS S31803 por eletrodo revestido. XXV CONSOLDA Congresso Nacional de Soldagem . Artigo publicado na Revista Soldagem & Inspeção – Ano 6. Nº 1 – Suplemento Técnico BR. Belo Horizonte. 1999. FEDELE, R. Soldagem na indústria naval moderna: materiais e processos. Soldagem & Inspeção, Uberlândia, ano 6, n.1. 1999. 105 FEDELE, R. Corrosão intergranular em juntas soldadas - parte III. Revista Soldagem & Inspeção – Ano 6. Nº 5. São paulo. 2004. FEDELE, R.A. Corrosão intergranular em juntas soldadas, parte I, II, III. In: Revista Soldagem Inspeção Ano 6 nº 3. Disponível em: http://www.btwr.com.br . Acesso em: Junho, 2009. FENÔMENO DE IMPACTO. pcc5726.pcc.usp.br/ Trabalhos dos alunos/ Impacto Final_PDF. pdf Acesso em 15/06/2008. FOLKHARD, E. Welding of Metallurgy of Stainless Steels. New York, Springer-Verlag,. cap. 1. 1984. FONTANA , M.G.; GREENE, N. D. Corrosion engineering. New York: McGraw-Hill Book Company. 1967. FONTES, T. F. Efeito da fase alfa linha nas propriedades mecânicas e de Resistência à corrosão do aço inoxidável duplex UR 52N+ (UNS S31803). Instituto de pesquisas energéticas e nucleares (IPEN-USP). São Paulo. Dissertação (mestrado). 2009. FORTES, C. Soldagem MIG/MAG – ESAB BR.. Janeiro 2005. 132 pg GIRALDO, C. P. S. Precipitação de fases intermetálicas na zona afetada pelo calor de temperatura baixa na soldagem multipasses de aços inoxidáveis duplex. Dissertação Mestrado. Politécnica da Universidade de São Paulo. São Paulo. 2001. GIRÃO, I. F. Caracterização da resistência a corrosão por pite do aço UNS S31803 após soldagem. Departamento de Engenharia Mecânica, Centro Universitário da FEI. São Bernardo do Campo. São Paulo. 2008. GODEFROID, L.B. Análise de falhas. Associação Brasileira de Metalurgia e Materiais ABM. Curso do programa de Educação Continuada. São Paulo. 2005. 106 GOMES, E.S.P., VINÃS, J.B., VATAVUK, J. Aços inoxidáveis duplex - propriedades e aplicações na indústria química. In: Proc. Congresso de Automação e Equipamentos da Indústria Química, ABIQUIM, São Paulo, 1999. GORNI, A .A.; Silveira, J. H. D. e Reis, J. S. S. Corte & Conformação de Metais. Um panorama do desenvolvimento recente de chapas grossas e suas aplicações. Novembro 2006. 98 paginas. GUNN, R.N. Duplex Stainless Steels: Microstructures, Properties and Applications. Cambridge: 1997. Abington Publishing. 204p. INMETRO. Vocabulário Internacional de Termos Fundamentais e Gerais de Metrologia. 1995. KARLSSON, L. Intermetallic phase precipitation in duplex stainless steels and metals metallurgy, influence on properties and welding aspects. Swesen.1999. KOU, S. Welding metallurgy, lth. ed. New York: lohn Wiley & Sons. Cap. 11, Solidification Cracking of the Fusion Zone. 1987.pp. 211 - 236. LILJAS, M. The welding metallurgy of duplex stainless steels. Proceedings. Duplex Stainless Steels’94. Escócia: TWI, paper KV. 1994. LONDOÑO, A.J.R.; BRANDI, S.D. Estudo de adição de nitrogênio no gás de proteção na soldagem de aço inoxidável duplex UNS S 31803. XXII Encontro Nacional de Tecnologia da soldagem, Blumenal-Brasil, 1996. Proceedings. São paulo-brasil, Associação Brasileira de Soldagem. 1996. p. 277-287 LONDOÑO, A.J.R.; BRANDI A.J. Estudo de adição de nitrogênio no gás de proteção na soldagem de aço inoxidável duplex UNS S 31803. Soldagem & Inspeção – Suplemento Técnico. V.3 n.4., 1997. p. 1-9. 107 LONDOÑO, A. J. R. Estudo da Precipitação de Nitreto de Cromo e Fase Sigma por Simulação Térmica da Zona Afetada pelo Calor na Soldagem Multipasses de Aços inoxidáveis duplex. Dissertação (Mestrado) - Departamento de Eng. Metalúrgica da Escola Politécnica da USP, São Paulo, Brasil.1997. 151p. LULA, R,A. Stainless Steel, ASM, Estados Unidos, ed. 3, 1989. p. 71-80, LUNDIN C. D.metallurgical evaluation of cast duplex stainless steels and their weldments. Materials joining group materials science and engineering the university of tennessee, knoxville. October , 2000. 231 pg. MACHADO, I. G. Condução do calor na soldagem: fundamentos e aplicações. Imprensa Livre S.A. Edição . 2000 MAGALHÃES, Maurício. Formação de fase sigma em aço inoxidável dúplex UNS S 31803 – efeito de rápido aquecimento entre 700 e 900ºC. Departamento de Engenharia Mecânica FEI. São Paulo. 2004. MAGNABOSCO, R. Influência da microestrutura no comportamento eletroquímico do aço inoxidável UNS S31803.Tese (Doutorado) - Escola Politécnica da Universidade de São Paulo, São Paulo. 2001. MAGNABOSCO, R. Formação de fase sigma no aço inoxidável duplex UNS S31803 durante envelhecimento isotérmico entre 700 ºC e 900 ºC. In: Congresso internacional anual da ABM, 60°, 2005, Belo Horizonte. Anais. São Paulo: ABM, 2005. MAGNABOSCO, R.; OIYE, L. E. Microdureza de fase sigma em aço inoxidável duplex UNS S31803. Departamento de Engenharia Mecânica – FEI. São Paulo. 2003. MAINES L., MOLINARI A., COLOMBARI, BURLANDO F.,P. The effect of solution annealing temperature on toughness and microstructure of a 329A duplex SS. Duplex 2007, Grado, Italy. 2007. 108 MARQUES P. V., MODENESI, P. J., BRACARENSE A. Q. Soldagem Fundamentos e Tecnologia. UFMG, BH. 2005. MARTINS, M.; BONAVINA, L.F. Efeito da temperatura na microestrutura do aço ASTM A890 GR 6A. II – 58° Congresso anual da ABM. Rio de Janeiro – RJ. Julho de 2003. MARTINS, M.; CASTELETTI, L.C. Obtenção e caracterização dos Aços inoxidáveis duplex e super duplex. FS – Fundição e Serviços, v. 17, São Paulo, 2007. MENEZES, J.W.A.; Reis, F.E.U.; Abreu, H.F.G; Miranda, H.C.; Ribeiro, J.E.M.; Oliveira, H.R. Efeito da energia de soldagem sobre a fração volumétrica da fase ferrítica no aço inoxidável duplex UNS S 31803. UFC - Universidade Federal do Ceará. Campus do Pici. 2005. MESSER, B.; OPREA, V.;WRIGHT, A. Duplex Stainless steel welding. Best practices. Canadá. 2008. Metrologia Científica e Industrial. Disponível em <http://www.inmetro.gov.br/inmetro>. Acesso em 04/05/2008. MODENESI, P. J. Apostila Soldabilidade dos Aços Inoxidáveis. Volume 1, SENAI, Osasco, Brasil. 2001. MODENESI, P. J. Apostila sobre Soldagem dos Aços Inoxidáveis, Fundação Christiano Ottone, UFMG, Belo Horizonte. 1995. 48 p. MODENEZI, P. M.; I. F. GIRÃO; R. MAGNABOSCO. Caracterização da tenacidade e resistência a corrosão por pite do aço inoxidável dúplex UNS S31803 (SAF 2205) após soldagem. Dep. Eng. Mecânica, Centro Universitário da FEI. São Bernardo do Campo SP – BRASIL. 2008. MUTHUPANDI, V., SRINIVASAN, P. B., SESHADRI, S. K., SUNDARESAN, S. Effect of weld metal chemistry and heat input on the structure and properties of duplex stainless steel welds. Materials Science & Engineering. 2003. v. 358, p. 9 – 16. 109 NAYAK, J.; UDUPA, K. R.; HEBBAR, K. R. e NAYAK, H. V. S. Estimation of Embrittlement During Aging of AISI 316 Stainless Steel TIG Welds. Bull. Mater. Sci, Indian Academy of Sciences, Índia. Dezembro 2004. v. 27, N. 6, p. 511-515. NILSSON, J.-O. Physical metallurgy of duplex stainless steels. In: Proceedings Duplex Stainless Steel 97, 5th World Conference, Maastricht, HolandaOutubro.1997. p. 73-82. NILSSON, J.O. Super Duplex stainless. Steel. Materials Science and Technology,. Ago. 1992. 2. LO, I-H; TSAI, W. Effect of selective. v.8. p. 685-700. NUCLEO inox. Disponível em <www.nucleoinox.org.br/upfiles/arquivos> pg_114119.pdf Acesso em 17/03/2010. NOBLE, D.N. Selection of wrought duplex stainless steels. Welding, Brazing and Soldering - ASM Handbook 10a ed. USA: ASM International. 471-481. 1993. NOGUEIRA, F. C. Influência do raio de ponta do entalhe, do tipo de carregamento e da microestrutura no processo à fratura do aço estrutural ABNT-4340. Dissertação (Mestrado). Faculdade de Engenharia de Ilha Solteira. Unesp . Brasil. 2006. 130 p. OLSSON, C. O. A., LANDOLT, D. Passive films on stainless steels/chemistry, structure and growth. Electrochimica Acta. v.48. 2003. pp.1093-1104. PACCA, R. L. S. Influência do tempo de envelhecimento a 950°c na microestrutura de aço UNS S32750. Centro universitário da FEI . São Bernardo do Campo. 2009. PETTERSSON, C.; FAGER S. A. Welding practice for the Sandvik duplex stainless steels SAF 2304, SAF 2205 and SAF 2507. AB Sandvik Steel. Sandviken, Sweden. 1995 POHL. M. Microstruture and properties of duplex stainless steels state of the art. In: 49° Congresso Internacional de Tecnologia Metalurgica e de Materiais. São Paulo, 1994. Anais. São Paulo, ABM. 1995.p. 301-16, 110 PROPRIEDADES dos aços inoxidáveis. Disponível em <http://www.sideracofitas.com.br/ centrotecnico/ ACOS_INOX.pdfacesso> Acesso em dezembro 2009. PUBLICAÇÃO TÉCNICA no. 209401. Principais processos de soldagem dos aços inoxidáveis. Núcleo Inox. 1994. 6 paginas. RODRIGUES, A. et al. Charpy Instrumentado - Determinação da Tenacidade à Fratura. Dinâmica de Materiais. Acesso em: 18 Maio 2008. ROMANA, R. Cinética cinética de formação de fase sigma entre 700°c e 900°c no aço inoxidável superduplex UNS S32750 (SAF 2507) . Dissertação (Mestrado). FEI. São Bernardo do Campo. São Paulo. 2009. 79 painas. SANDVIK duplex stainless steels. Disponível em <http://www.e-pipe.co.kr/eng/ETC /DUPLEX STAINLESS.htm> Acesso em 26/06/2009. SANDVIK STEEL. Corrosion handbook stainless steels. Sandvikens Tryckeri. Sandviken, Suécia. Março. 1999. SEDRIKS, A.J. Corrosion of stainless steels. 2.ed. New York, John Wiley. 1996. p. 1-4; p.35- 47; p. 367-372; p.13-24. SENATORE, M.; FINZETTO, L.; PEREA, E. Estudo comparativo entre os aços inoxidáveis duplex e os inoxidáveis AISI 304L/316L. REM: Revista Escola de Minas, Ouro Preto, 60(1): 175-181. 2007. SERNA, C.P.; RAMIREZ, A.J.; BRANDI, S.D. Precipitação de fases intermediárias e Cr2N na ZACTB durante a soldagem multipasses dos aços inoxidáveis duplex UNS S 32304, UNS S 32750 e UNS S 32760. XXV Encontro Nacional de Tecnologia da soldagem, Curitiba-PR. 2000. Proceedings. Brazil. ABS. 2000. SHINOZAKI, K.; KE, L.; NORTH, T. H. Hydrogen cracking in duplex stainless steelweld metal. Welding Journal, v. 7, n.11, p. 387-96, 1992. 111 SOLOMON, H,D.; DEVINE, T,M. A tale of two fases. Conference Duplex Stainless Steel’s82-Proceedings, St. Louis, Estados Unidos, 1982, p. 693-756. SOUZA, Sérgio Augusto de. Ensaios Mecânicos de Materiais Metálicos. 5. ed. São Paulo: Editora Edgard. Blücher. 1982. 304 p. SUCRE, Y. R.; IOST, A.; VOGT, J. B.; NAJJAR, D. e CHUMLYAKOV Y. I. Mechanical Properties of Austenitic Stainless Steel Single Crystals: Influence of Nitrogen and Hydrogen Content. Metallurgical and Materials Transactions, v. 31ª. 2000. p. 153157. SUTTO, C.K. Identificação das fases e evolução da microdureza durante a formação de fase sigma em aço inoxidável duplex UNS S31803. Projeto de iniciação científica. Laboratório de Materiais do Centro Universitário da FEI. Fevereiro 2003. VAN-NASSAU, L., MEELKER, H., HILKES, J. Welding duplex and superduplex stainless steels. Proceedings. Conference Duplex Stainless Steels’91. França. Lês Éditions de Physique : v.1, p.303-323. 1991. VASCONCELLOS P. G. Soldagem em campo de tubos de aço inox duplex e superduplex. Dissertação (Mestrado). Universidade Estadual do Norte Fluminense. Rio de Janeiro. 2008. VILLANI, P.M., MODENESI, P.J., BRACARENSE, A.Q. Soldagem, fundamentos e tecnologia. 2ª ed. Belo Horizonte: Editora. UFMG. 2007. 362p. VLACK, LAURENCE H.VAN. Princípio da Ciência dos Materiais, 1970. VIGLIOTTI, D. P.; Siewert, T. A.; MCcowan, C. N. Installing, Maintaining and Verifying Your Charpy Impact Machine, Practice Guide, special publication 960-4, NIST, 2000, 17p. WAINER, E., Brandi, S.D., Mello, F.D.H. - Soldagem: metalurgia e processos. Editora Edgar Blucher. 1992. 112 WALDÉN, B., NICHOLLS, J.M. The Sandvik duplex family of stainless steel. Summary of data. Publicação S-51-53 da AB Sandvik Steel, Suécia. Abril. 1994. WEBER, J. Materiais for seawater pumps and related systems. SULZER. Brothers Limited; Winterthur; Switzerland. 2004. p. 1-11. Welding guide for Sandvik duplex stainless steels. Disponível em <http://www.svarovacitechnika.cz/pdf/_sandvik/katalog2004/katalogy/S-1252-ENG2003DUPLEX.pdf>Acesson em 05/09/2009. WOLYNEC, S. Técnicas eletroquímicas em corrosão. EDUSP. São Paulo. 2003. Livros Grátis ( http://www.livrosgratis.com.br ) Milhares de Livros para Download: Baixar livros de Administração Baixar livros de Agronomia Baixar livros de Arquitetura Baixar livros de Artes Baixar livros de Astronomia Baixar livros de Biologia Geral Baixar livros de Ciência da Computação Baixar livros de Ciência da Informação Baixar livros de Ciência Política Baixar livros de Ciências da Saúde Baixar livros de Comunicação Baixar livros do Conselho Nacional de Educação - CNE Baixar livros de Defesa civil Baixar livros de Direito Baixar livros de Direitos humanos Baixar livros de Economia Baixar livros de Economia Doméstica Baixar livros de Educação Baixar livros de Educação - Trânsito Baixar livros de Educação Física Baixar livros de Engenharia Aeroespacial Baixar livros de Farmácia Baixar livros de Filosofia Baixar livros de Física Baixar livros de Geociências Baixar livros de Geografia Baixar livros de História Baixar livros de Línguas Baixar livros de Literatura Baixar livros de Literatura de Cordel Baixar livros de Literatura Infantil Baixar livros de Matemática Baixar livros de Medicina Baixar livros de Medicina Veterinária Baixar livros de Meio Ambiente Baixar livros de Meteorologia Baixar Monografias e TCC Baixar livros Multidisciplinar Baixar livros de Música Baixar livros de Psicologia Baixar livros de Química Baixar livros de Saúde Coletiva Baixar livros de Serviço Social Baixar livros de Sociologia Baixar livros de Teologia Baixar livros de Trabalho Baixar livros de Turismo