0 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS INFORMAÇÃO VISUAL: PROPOSTA ALTERNATIVA PARA EMPRESA FABRICANTE DE EQUIPAMENTOS QUE PRODUZ SOB ENCOMENDA SERGIO TEIXEIRA JOINVILLE – SC – BRASIL 2008 1 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS SERGIO TEIXEIRA INFORMAÇÃO VISUAL: PROPOSTA ALTERNATIVA PARA EMPRESA FABRICANTE DE EQUIPAMENTOS QUE PRODUZ SOB ENCOMENDA Trabalho apresentado a Universidade do Estado de Santa Catarina como requisito para a obtenção do grau de Engenheiro, do Curso de Graduação em Engenharia: Habilitação em Produção e Sistemas. Orientador: Prof. Adalberto J. Tavares Vieira JOINVILLE – SC – BRASIL 2008 2 SERGIO TEIXEIRA INFORMAÇÃO VISUAL: PROPOSTA ALTERNATIVA PARA EMPRESA FABRICANTE DE EQUIPAMENTOS QUE PRODUZ SOB ENCOMENDA Trabalho apresentado a Universidade do Estado de Santa Catarina como requisito para a obtenção do grau de Engenheiro, do Curso de Graduação em Engenharia: Habilitação em Produção e Sistemas. Banca examinadora Orientador _____________________________________ Adalberto J. Tavares Vieira, Dr. Orientador Membro _____________________________________ Janduhy Camilo Passos M. Sc. Membro _____________________________________ Evandro Bittencourt, Dr. Joinville, 04 de Junho de 2007 3 Dedico este trabalho a minha Esposa Angelita e meus filhos Gabriel e Thiago, pois mesmo tendo sido privados de minha presença em momentos tão importantes de suas vidas, mantiveram seu apoio incondicional durante todos estes anos. 4 AGRADECIMENTOS Este trabalho só foi possível devido a colaboração e insistência de algumas pessoas que marcaram sua presença nos momentos mais difíceis. A Deus, que nos auxilia e nos dá forças em todos os momentos de nossas vidas. Tenho estado ausente, mas não te esqueci. Aos meu amigos de luta, Jeison M. Bittencourt e Mayara Sombrio, sem os quais não teria tido forças para alcançar este resultado. Nos momentos em que pensei em desistir, sempre estiveram ao meu lado. Ao Sandro Ivan Erzinger, pois sem sua intervenção em minha vida, no momento em que já estava acomodado, não teria recomeçado esta tão importante caminhada rumo ao conhecimento. Aos professores que contribuíram com seu conhecimento para que pudéssemos alcançar nossas metas. Ao professor Adalberto J. Tavares Vieira, meu orientador nesta tarefa que coroa todo o trabalho desenvolvido por este pesquisador. 5 RESUMO Empresas que trabalham por projetos, têm inúmeras dificuldades no que se refere ao acompanhamento do processo produtivo, pois estes projetos costumam, comumente, ser concluídos no cliente através de montagens e finalizações. Enquanto estas empresas realizam um projeto de cada vez, estes problemas acabam sendo minimizados devido ao fato de todos os envolvidos terem seu tempo dedicado a um único projeto. O fluxo destes equipamentos, dentro da fábrica, não costuma causar transtornos, pois todas as peças produzidas seguirão para um único cliente. O problema inicia-se quando há um aumento considerável na demanda, fazendo com que a empresa passe a fornecer para vários clientes e, por conseqüência, terem, dentro de seu processo produtivo, um fluxo de materiais de uma extrema diversidade para clientes diferentes. Desta forma aumenta a possibilidade de perda do controle destas peças dentro do processo produtivo, podendo faltar materiais em campo (no cliente), ou materiais que venham a ser enviados a clientes errados. A proposta deste trabalho é de analisar a hipótese da aplicação de um sistema de identificação misto, que venha a simplificar o acompanhamento do processo produtivo, desde a matéria-prima, até a entrega dos equipamentos ao cliente e promover a satisfação do mesmo. Pequenas alterações no sistema ERP hoje implementado na empresa estudada, bem como a utilização de etiquetas coloridas para facilitar o controle visual e a utilização de código de barras na fase de carregamento, são as propostas básicas sugeridas para otimizar o processo de identificação destes componentes dentro da produção e a possibilidade de melhoria no controle da produção destes equipamentos. Palavras-chave: Fluxo de informação; Produção por projeto; Alta variabilidade de peças e clientes. 6 SUMÁRIO LISTA DE FIGURAS .......................................................................................................08 LISTA DE TABELAS ..................................................................................................... 09 LISTAS DE ABREVIATURAS........................................................................................10 1 INTRODUÇÃO.............................................................................................................. 11 1.1 APRESENTAÇÃO DO TEMA.................................................................................... 12 1.2 OBJETIVO GERAL...................................................................................................... 12 1.3 OBJETIVOS ESPECÍFICOS........................................................................................ 12 1.4 JUSTIFICATIVA.......................................................................................................... 12 1.5 DELIMITAÇÃO DO ESTUDO.................................................................................... 13 1.6 METODOLOGIA CIENTÍFICA.................................................................................. 13 1.7 ESTRUTURA DO TRABALHO.................................................................................. 14 2 REVISÃO BIBLIOGRÁFICA...................................................................................... 16 2.1 GERENCIAMENTO DE PROCESSOS....................................................................... 16 2.1.2 Conceito de atendimento............................................................................................ 17 2.2 O GERENCIAMENTO VISUAL................................................................................. 18 2.3 AGREGAÇÃO DE VALOR......................................................................................... 19 3 A EMPRESA ANALISADA.......................................................................................... 21 3.1 HISTÓRICODA EMPRESA.........................................................................................21 3.2 LOCALIZAÇÃO.......................................................................................................... 22 3.3 ANÁLISE DA ORGANIZAÇÃO................................................................................. 23 3.3.1 breve descritivo do processo produtivo...................................................................... 26 3.3.2 principais produtos da empresa e matérias primas utilizadas:....................................26 3.3.3 análise do perfil de produtos.......................................................................................27 3.3.3.1 família de produtos.................................................................................................. 28 3.3.3.2 gráfico da família de produtos................................................................................. 29 7 3.3.4 analise de vendas........................................................................................................ 29 3.3.4.1 gráfico de projeção e histórico de vendas................................................................30 4 ESTUDO DE CASO....................................................................................................... 32 4.1 GERENCIAMENTO VISUAL.................................................................................. 32 4.1.1 dispositivo visual........................................................................................................ 32 4.1.2 problemas que o gerenciamento visual resolve:......................................................... 33 4.1.3 como a ferramenta é aplicada:.................................................................................... 33 4.1.4 benefícios da ferramenta:........................................................................................... 33 4.2 CONTROLE VISUAL, ORDENS DE PRODUÇÃO E IDENTIFICAÇÃO......... 34 4.2.1 O sistema ERP, sua história e utilização na empresa................................................ 34 4.2.2 O problema ................................................................................................................ 38 4.2.3 A solução proposta aos problemas identificados........................................................39 4.2.3.1 Entrada de ordens de produção na área produtiva................................................... 40 4.2.3.2 Controle visual - acompanhamento de op’s............................................................ 41 4.2.3.3 Identificação de componentes por código de barras................................................45 5 CONSIDERAÇÕES FINAIS......................................................................................... 50 REFERÊNCIA BIBLIOGRÁFICA................................................................................. 51 LISTA DE ANEXOS......................................................................................................... 53 ANEXOS............................................................................................................................ 55 8 LISTA DE FIGURAS Figura 01 – Distribuição de porcentagens das atividades................................................... 20 Figura 02 – Organograma da empresa.................................................................................23 Figura 03 – Lay Out atual da empresa.................................................................................25 Figura 04 – Gráfico das famílias de produtos..................................................................... 29 Figura 05 – Evolução do faturamento líquido..................................................................... 30 Figura 06 – Gráfico de projeção.......................................................................................... 31 Figura 07 – Pedido de vendas.............................................................................................. 35 Figura 08 – Exemplo de layout desenvolvido para clientes................................................ 36 Figura 09 – Apontamento de horas dos funcionários.......................................................... 37 Figura 10 – Planejamento de OP’s...................................................................................... 38 Figura 11 – Seqüência de geração de OP............................................................................ 39 Figura 12 – Armário de entrada de OP................................................................................ 41 Figura 13 – Requisição original do sistema ERP................................................................ 43 Figura 14 – Requisição proposta para o sistema ERP......................................................... 44 Figura 15 – Ordem de Produção (OP)................................................................................ 46 Figura 16 – Etiquetas adesivas coloridas.............................................................................47 Figura 17 – Tela da engenharia........................................................................................... 48 Figura 18 – Leitor de código de barras................................................................................ 49 9 LISTA DE TABELAS Tabela 1 – Planilha de relação de funcionários por setor................................................... 24 Tabela 2 – Planilha de família de produtos ...................................................................... 28 10 LISTA DE ABREVIATURAS JIT – “Just-In-Time” MRP – Planejamento das necessidades de materiais (“Material Requirement Planning”) ERP – Sistema de informação empresarial (“Enterprise Resource Planning”) GDR – Gerenciamento Das Restrições Kamban – “cartão” – Sistema de controle de fluxo usando cartões OPT – Tecnologia da Produção Otimizada (“Optimized Production Technology”) BR – Rodovia Federal PI – Processos Industriais PCP – Programação e Controle da Produção OP – Ordem de Produção SPR – Sistema de Participação de Resultados CIF – “Free On Board” FOB – “Cost, Insurance and Freight” CPPE – Cabina de Pintura a Pó Eletrostática CPVS – Cabina de Pintura Via Seca AXF – Automática com “X” número de Filtros A/C – Automática com Ciclone 11 1 INTRODUÇÃO Problemas relacionados ao acompanhamento da produção no que se refere ao fluxo de informações, sempre estiveram em pauta de reuniões da maioria das empresas brasileiras e internacionais. O sucesso destas empresas depende diretamente do quanto estão dispostas a investir seus recursos em busca da eficiência, através da implantação de sofisticados, e cada vez mais disponíveis, softwares e aplicativos para estes fins. Quando nos referimos a empresas que produzem sob encomenda, esta realidade não costuma ser de tão fácil aplicação, devido a diversidade de peças, componentes e clientes, e pelo fato de serem muitas vezes produzidas paralelamente, acabam gerando um verdadeiro caos no ambiente fabril e fora dele. O ideal para a solução deste problema, seria a utilização de um sistema de informações já bastante difundido, apreciado por empresas que utilizam sistema de produção por lotes ou contínuos e que utilizem identificação de componentes através da aplicação do código de barras. A identificação destes componentes durante o processo produtivo, se torna eficaz através do fluxo de informações por meio eletrônico, mostrando a situação do lote de peças ou status de produção em tempo real. Porém quando aplicado a produção de componentes de forma não repetitiva (Os componentes produzidos têm características diferentes), esta ação se torna morosa e dispendiosa, fazendo com que a grande maioria das empresas que opera com este tipo de sistema produtivo, acabe por desistir de identificar seus produtos. A proposta deste trabalho é de analisar a hipótese da aplicação de um sistema de identificação misto, que venha a simplificar o acompanhamento do processo produtivo, permitindo-se identificar todo o sistema convencional através de código de barras, onde somente será utilizado após o cumprimento de todas as etapas dentro da cadeia produtiva interna (dentro da fábrica). Possibilita-se garantir a chegada de todo o material de forma correta ao cliente correto, eliminando-se incertezas quanto ao envio de cada componente ao cliente, seja este produzido ou comprado. 12 1.1 APRESENTAÇÃO DO TEMA O tema deste trabalho está pautado na análise da aplicação de um conceito de identificação visual de direcionamento de peças. Interligado ao sistema de identificação tradicional por código de barras, o gerenciamento visual facilita a aplicabilidade de tal sistema misto, em empresas que tenham seus processos produtivos realizados por projeto. 1.2 OBJETIVO GERAL Apresentar a aplicação de um sistema de controle simplificado, de forma visual, através da utilização de cores, como forma de garantir o fluxo do projeto dentro do parque fabril. 1.3 OBJETIVOS ESPECÍFICOS Os objetivos específicos deste trabalho são classificados como: • Evitar atrasos por falta de componentes; • Facilitar a aceitação do sistema; • Demonstrar nova forma de gerenciamento; • Evitar perda de tempo com identificação convencional; • Facilitar a visualização do fluxo produtivo; • Gerar somente um ponto de etiquetagem. 1.4 JUSTIFICATIVA Existem no Brasil e no mundo, muitas empresas que trabalham por projeto. Como o número de peças produzidas costumam ser elevadas e especiais, ou seja, não se repetem, é de difícil aceitação que se implemente um sistema de controle tradicional (código de barras), pelo menos referente a parte produtiva interna deste processo. Especificamente, para empresas do ramo metal-mecânica, que na seqüência de seu processo produtivo tem um setor de acabamento, tem-se uma dificuldade a mais por conta da perda da identificação, quando da entrada destes componentes nestes setores específicos. O 13 preparo da superfície, que por muitas vezes admitem um pré-tratamento antes da aplicação da cobertura de proteção final. A grande maioria dos trabalhos realizados, sejam em forma de livros ou em forma de estudos científicos, são raramente direcionados à empresas de pequenos e médio porte, principalmente às empresas que tenham a configuração de operar com sistemas que exijam peças e equipamentos especiais e não repetitivos. 1.5 DELIMITAÇÃO DO ESTUDO Este estudo se limita a aplicação de uma forma simplificada de controle de informação, que irá auxiliar os gestores de pequenas e médias empresas a solucionar os problemas da utilização de sistemas de informações convencionais. Este estudo estará limitado na implantação do controle visual de entradas de ordens de produção na área produtiva, identificação de componentes por cores e aplicação de identificação por código de barras no setor de carregamento, para garantir o controle definitivo dos equipamentos e suas partes. Os resultados da aplicação deste projeto poderão, no futuro, contribuir para a formação e evolução de novas técnicas de controle e informações, que possam efetivamente trazer novas direções quanto ao tratamento de empresas que tenham sistemas produtivos por projetos. 1.6 METODOLOGIA CIENTÍFICA A ciência se apresenta como um processo de investigação que procura descobrir o porque, utilizando-se de conhecimentos seguros. Para que se alcance esse objetivo é necessário que se planeje com muito cuidado. Conforme Gil (2002) as pesquisas podem ser classificadas em três grupos: • Exploratória: na pesquisa exploratória não se trabalha com a relação entre variáveis, mas com o levantamento da presença das variáveis e da sua caracterização quantitativa e qualitativa. • Descritiva: estuda as relações entre duas ou mais variáveis de um dado fenômeno sem manipulá-las. • Explicativa: preocupa-se em identificar os fatores que influenciam na ocorrência de fenômenos. 14 De acordo com Fachin (2001) uma pesquisa é um procedimento intelectual que visa, através da investigação de uma realidade e busca de novas verdades sobre um problema, adquirir conhecimento com base em métodos adequados e técnicas apropriadas, não se atribuindo uma verdade absoluta nos resultados, pois sempre são renovados e apresentam várias implicações. Conforme Gil (2002) a pesquisa é desenvolvida com base em conhecimentos disponíveis e a utilização de métodos, técnicas e procedimentos científicos. Para que exista uma pesquisa, deve existir algum tipo de questionamento ou problema. Não podemos conceituar um problema de pesquisa de modo fácil, pois engloba diferentes sentidos deste termo, tornando difícil esta conceituação. Para Gil (2002), “problema é qualquer questão não resolvida e que é objeto de discussão, em qualquer domínio do conhecimento”. De acordo com Kerlinger (1980), “é uma questão que mostra uma situação necessitada de discussão, investigação, decisão ou solução”. Problema, então, pode ser definido como uma dificuldade para obtenção de um objetivo. O problema que originou este estudo foi a dificuldade, dentro do processo produtivo, de visualizar o andamento dos trabalhos para a produção de conjunto de peças que tenham que estar prontas em um mesmo tempo para a efetiva montagem ou entrega ao cliente. Com base na forma como esta pesquisa foi conduzida, ela pode ser classificada como uma pesquisa-ação. Segundo Thiollent, citado por Gil (2002), uma base empírica é realizada com estreita associação com uma ação ou resolução de um problema coletivo, onde o pesquisador e participantes representativos do problema estão envolvidos de forma cooperativa ou participativa. 1.7 ESTRUTURA DO TRABALHO No primeiro capítulo deste trabalho de conclusão de curso, estão relatados os objetivos gerais e específicos do trabalho, a justificativa da escolha deste tema, a delimitação do trabalho, além dos procedimentos metodológicos aplicados. No segundo capítulo é apresentado a fundamentação teórica de assuntos referentes ao tema geral do trabalho, como forma de demonstrar que o conteúdo deste foi pautado sobre conhecimento científico, e através da aplicação de conhecimento prático, sob forma de troca de informações com os supervisores e funcionários dos setores envolvidos. O terceiro capítulo, apresenta a empresa em questão, sua história, localização, faturamento, número de funcionário, matéria prima principal e principais produtos realizados. 15 Esta apresentação se faz necessária devido ao fato de proporcionar um melhor entendimento do funcionamento de uma empresa do ramo de atividades em questão. O quarto capítulo, relata todas as fases da pesquisa, relacionada com o tema base do trabalho de conclusão do curso, os resultados obtidos, aplicabilidade do projeto, cuidados a serem tomados Os demais capítulos apresentam as considerações finais e as referências utilizadas neste trabalho. 16 2 REVISÃO BIBLIOGRÁFICA Este capítulo se dedica a apresentar uma revisão da bibliografia, onde serão discutidos diferentes conceitos associados aos processos empresariais, gerenciamento visual e identificação de componentes. 2.1 GERENCIAMENTO DE PROCESSOS Antes de se discutir o gerenciamento de processos, será tratado o conceito de processo. A seguir, será revisto as diversas definições de processos que existem na literatura. Para Juran (1990) o processo pode ser definido como “uma série sistemática de ações direcionadas para a consecução de uma meta”. Harrington, citado por Dias (2005), apresenta uma definição enfatiza mais detalhadamente o caráter sistêmico, com suas entradas e saídas, e inclui o foco no cliente e o conceito de valor agregado. A ênfase em resultados apresentada por Juran, é mantida. Para Harrington, citado por Dias (2005) um processo é definido por: Qualquer atividade ou grupo de atividades que utiliza uma entrada, adiciona valor a ela, e provê uma saída para um cliente interno e externo. Processos usam os recursos de uma organização para fornecer resultados definitivos. Hammer e Champy (1994) definem o processo de forma muito similar à proposta por Harrington: Nós definimos processo como uma coleção de atividades que utiliza um ou mais tipos de entradas e cria uma saída que tem valor para o cliente. Em Slack (1997) a definição está imbuída da visão sistêmica da organização e, de forma mais específica, pela visão da área de operações: Qualquer operação produz bens ou serviços ou um misto dos dois, e faz isso por um processo de transformação. Por transformação, nos referimos ao uso de recursos para mudar o estado ou condição de algo para produzir outputs. Harrington, citado por Dias (2005) fez uma pequena modificação no seu conceito de processo, ressaltando a importância da interconexão entre as atividades, e afirma: um processo é um conjunto lógico, relacionado e seqüencial (conectado) de atividades, que usa uma entrada proveniente de um fornecedor, adiciona valor a ela, e produz uma saída para um cliente. Observa-se, após estudar estes vários autores, que as definições de processo apresentadas são bastante similares. 17 Conforme Garvin, também citado por Dias (2005) os processos, no que diz respeito a parte do comportamento, estão firmemente relacionados com os valores e crenças da organização e afetam a forma como os processos de trabalho são realizados. Segundo o autor, os processos comportamentais são a seqüência de atividades realizadas para atingir os objetivos cognitivos e interpessoais do trabalho, e podem ser classificados em três categoriais: - Processos de tomada de decisão; - Processos de comunicação; - Processos de aprendizagem organizacional. Conforme verificado pelas citações anteriores, os processos podem ser vistos como redes que facilitam o fluxo de informações e o movimento de pessoas e materiais. São dependentes umas das outras, e devem estar em sintonia com o objetivo principal que é a produção de um bem ou serviço. Para Moreira (1993), os sistemas de produção é classificado em três grupos: - Sistemas de produção contínua ou em linha; - Sistemas de produção por lotes, ou por encomenda (fluxo intermitente); - Sistemas de produção de grandes projetos, sem interrupção. A seguir, veremos o conceito de atendimento, que posiciona o pesquisador, mostrando as diversas vertentes e formas de enxergar a interligação existente dentro do processo produtivo. 2.1.2 Conceito de Atendimento Para FULLMANN (1989) o atendimento envolve uma necessidade e uma solução, e define que, num processo produtivo, o atendimento está necessariamente ligado à entrega do produto planejado ao cliente subseqüente, seja ele interno ou externo. Segundo Arnold (1999) “o fluxo de trabalho em cada centro de trabalho deve ser planejado para cumprir as datas de entrega”, ou seja, sem atrasos, pois estes geram o risco de desagradar os clientes, com todos os custos decorrentes deste ato e com a possível perda destes clientes. Dias (1993) diz que “de certa maneira o objetivo é a satisfação do cliente. A distribuição física ocupa-se sobremaneira com as necessidades do cliente, assegurando que o produto certo esteja no lugar certo no tempo certo”. Shingo (1996), afirma que o estoque é um mal absoluto, e acredita que este não garante o atendimento dentro de cenários diversificados. 18 Segundo Fullmann (1989) a razão pela qual o atendimento ao cliente é importante, é a possibilidade de se afetar vendas futuras pela instabilidade do seu processo de entrega de produtos. Segundo vários pesquisadores aqui relatados, o gerenciamento visual possui a maior aceitação entre os funcionários de uma empresa, por conta de sua facilidade de interpretação e a inexistência de pré-requisitos de nível intelectual. Por conta desta importância, faremos a seguir, uma breve composição destes pensadores. 2.2 O GERENCIAMENTO VISUAL De acordo com Robbins (2007) o processo de comunicação se dá através de uma fonte, uma mensagem, um canal e um receptor. “Os canais formais são estabelecidos pela organização e transmitem mensagens que se referem as atividades relacionadas com o trabalho de seus membros”. Pinto, citado por Lazarin (2006), nos coloca a Gestão Visual como “uma ferramenta capaz de transformar o local de trabalho em uma imagem representativa da realidade, uma vez que comunica-se por si mesmo”. Conforme citado por Lazarin (2006), Leahey (1993) diz que “a qualidade dos produtos e serviços está ligada à comunicação existente entre os funcionários. Se a comunicação for simples e clara como é a proposta do Gerenciamento Visual, pode se verificar uma melhor integração dos operários com a empresa e seus objetivos e, conseqüentemente os produtos e serviços prestados terão uma maior qualidade”. Hall, também citado por Lazarin (2006) define a comunicação visual como sendo “sem palavras, sem voz”, sendo um verdadeiro mapa demonstrativo das condições da empresa para quem quer que tenha condições de interpretas estes sinais físicos. Para ele, a proposta da visibilidade que a Gestão Visual oferece é o efetivo e imediato “feedback”, cujos objetivos são: • Oferecer informações acessíveis e simples, capazes de facilitar o trabalho diário, aumentando o desejo de se trabalhar com maior qualidade. • Aumentar o conhecimento de informações para o maior número de pessoas possível. • Reforçar a autonomia dos funcionários, no sentido de enriquecer os relacionamentos e não enfraquecê-los. 19 • Fazer com que o compartilhamento das informações passe a ser uma questão de cultura da empresa. As principais vantagens apresentadas pelo Gerenciamento Visual, segundo Mestre, citado por Lazarin (2006) são: • Assimilação: maior facilidade por parte dos operadores em assimilar as informações, por estas agora estarem representadas por gráficos, símbolos e desenhos. • Exposição: todas as informações necessárias para se obter uma boa comunicação estão expostas a todos, facilitando assim a integração. Oakland (1994) mostra em seu trabalho a porcentagem de aprendizagem dos processos através dos cinco sentidos, destacando o sentido da visão, demonstrando claramente que os métodos de comunicação visual podem ter um enorme sucesso, especialmente quando combinados com outros métodos: 1 - visão:......75% 2 - audição:..13% 3 - tato:.........06% 4 - olfato:......03% 5 - paladar:....03% Teremos, na seqüência, a apresentação da filosofia de empresa enxuta, destacando a importância de se manter tarefas que são importantes para a composição do produto. 2.3 AGREGAÇÃO DE VALOR Segundo Hines e Taylor, citado por Nazareno (2003) afirmam que quando pensamos sobre desperdício (atividade que não agrega valor) é comum definir três diferentes tipos de atividades quanto à sua organização: • Atividades que agregam valor são atividades que, aos olhos do consumidor final, agregam valor ao produto ou serviço. Ou seja, atividades pelas quais o consumidor ficaria satisfeito em pagar; • Atividades desnecessárias que não agregam valor são atividades que, aos olhos do consumidor final, não agregam valor ao produto ou serviço e que são desnecessárias em qualquer circunstância. Estas atividades são nitidamente desperdícios e devem ser eliminadas a curto e médio prazo; 20 • Atividades necessárias que não agregam valor são atividades que, aos olhos do consumidor final, não agregam valor ao produto ou serviço, mas que são necessárias. Trata-se de desperdícios difíceis de serem eliminados em curto prazo e que, portanto, necessitam ser resolvidos no longo prazo. Hines e Taylor, citado por Nazareno (2003) acrescentam também que nas empresas de manufatura estes três tipos de atividades são encontrados, em média, na seguinte proporção: 5% de atividades que agregam valor; 60% de atividades que não agregam valor; e 35% de atividades que não agregam valor, porém necessárias. Esta distribuição é demonstrada na Figura 01. Figura 01 – Distribuição de porcentagens das atividades Fonte: Hines e Taylor (2000). Uma vez realizadas as estimativas de valor agregado, os esforços de aperfeiçoamento devem se concentrar em encontrar maneiras de eliminar as atividades que não agregam valor, bem como aumentar a eficiência e a eficácia das atividades que agregam valor (Nazareno 2003). 21 3 A EMPRESA ANALISADA 3.1 HISTÓRICO DA EMPRESA No ano de 1978, em plena época de expansão industrial onde havia a necessidade de empresas prestadoras de serviços, que tivessem também a capacidade de produzir equipamentos e projetos especiais para as grandes empresas da região, surgiu a Erzinger Indústria Mecânica. Ltda., uma empresa especializada em caldeiraria. Em sua trajetória, a Erzinger sempre esteve presente nas grandes empresas da região, destacando-se pela qualidade no fornecimento e atendimento aos seus Clientes. Em 1986, com a crise econômica que afetava o país, houve uma redução nos serviços terceirizados. Foi assim que a Erzinger começou a diversificar sua linha de atuação, desenvolvendo produtos próprios. Em 1988, na busca de um novo desafio, iniciou-se o desenvolvimento de betoneiras, onde o lema era fazer sozinho. Assim, nasceram as betoneiras de marca Fácil, nos modelos 120, 145 e 320 litros ficando em linha até o final de 2001, tendo picos de produção de até 270 betoneiras por mês. Ainda na década de 90, com o intuito de segmentar o mercado com mais uma opção, a Erzinger desenvolveu os semi-reboques utilizados para transporte veicular de barcos, jet skis, motos e outros. Estes produtos foram cadastrados no RENAVAN e tinham numeração de chassi própria, demonstrando que a Erzinger, na época, era um dos poucos fabricantes regulamentados no sul do país. Esta fase foi bastante breve, porém, ajudou no crescimento deste mercado como um todo, estendendo-se até 1998. Em 1989, a Erzinger iniciou suas atividades na área de pintura e acabamento, incluindo em sua linha de fabricação, estufas, cabinas de pintura, transportadores aéreos e linhas de preparação de superfície. No período de 1989 até 1992 a Erzinger contava com diversos produtos no mercado, mas não havia ainda encontrado o foco que solidificasse o futuro da empresa. 22 A partir de 1996, com a especialização da Erzinger no ramo do tratamento de superfície, todos os esforços foram lançados para que a empresa pudesse alcançar o sucesso atual. Desde o início de suas atividades neste ramo, a Erzinger tem procurado aprimorar seus produtos, buscando inclusive tecnologia e parceiros em outros países. A Erzinger tem se destacado nesta área pelo trabalho que vem desenvolvendo junto aos seus clientes, com a comercialização de equipamentos da mais alta qualidade e desempenho, fato este que pode ser comprovado pelos inúmeros clientes já atendidos. Visando a melhoria contínua, em 2004 a Erzinger iniciou um processo de reestruturação e implantação de um programa de melhoria na qualidade em todos os níveis da empresa, tendo como missão garantir o fornecimento de produtos e serviços que superem as expectativas e necessidades de seus clientes. 3.2 LOCALIZAÇÃO A Erzinger Ind. Mec. LTDA está localizada em Pirabeiraba no município de Joinville, em um dos maiores distritos industriais do sul do Brasil, garantindo amplo fornecimento de peças e suporte técnico adequado as necessidades que o setor admite. Próximo da BR 101 e dos portos de São Francisco do Sul, Itajaí e Paranaguá, este ponto estratégico facilita a logística com clientes e fornecedores tanto para o mercado interno como o externo, já que muitos fornecedores localizam-se na Europa. Sua assistência técnica garante um atendimento dentro das 24 horas para todo o Brasil. 23 3.3 ANÁLISE DA ORGANIZAÇÃO Organograma e a divisão de pessoal por setores estão representados na figura 02, com os respectivos setores. Ainda é apresentado uma planilha com a quantidade de funcionários apresentados por setor, onde deparamo-nos com uma grande quantidade de mão-de-obra na área de desenvolvimento de produtos, o que já era de se esperar, haja visto o foco da empresa (em produtos/projeto diferenciados para cada cliente). Figura 02 – Organograma da empresa Fonte: Erzinger (2008). 24 Na seqüência, a tabela 01 nos mostra uma planilha com os devidos setores e quantidade de funcionários que compõe cada área: Tabela 01 – Planilha de relação funcionários / setor Fonte: Erzinger (2008). SETOR Quant. Funcion. Diretoria geral + Conselheiro 01 Diretoria adm. comercial + setor de admin. 01 Diretoria Técnica + setor de qualidade 01 Setor comercial 01 Setor aplicações + engenharia de aplicações 01 Setor engenharia 01 Setor de produção 01 Finanças 02 Recursos humanos 02 Marketing 02 Orçamentos 01 Vendas 04 Assistência técnica 05 Desenvolvimento de produtos 09 Processos industriais 01 Planejamento e controle da produção 01 Logística ( compras ) 02 Sistema de informática 01 Preparação + fabricação 28 Usinagem 03 Pintura e expedição 10 Montagem interna 06 Montagem externa 05 Manutenção 01 Qualidade 01 O layout da empresa é apresentado a seguir, mantendo-se o foco na área produtiva, tendo sido ignorado a área administrativa, que se situa no segundo andar desta mesma edificação, na seqüência imagens que apresentam uma vista geral da área produtiva. 25 O layout da empresa, conforme a figura 03, mantém o foco na área produtiva, sendo ignorado a área administrativa, que se situa no segundo andar desta mesma edificação. Figura 03 – Lay Out atual da empresa Fonte: Erzinger. 26 3.3.1 Breve Descrição do Processo Produtivo A Erzinger é formada por departamentos e setores, que se comportam como clientes e fornecedores dentro da cadeia produtiva. Esta relação tem um fluxo de trabalho seqüenciado e funções que estão descritas a seguir: Departamento Comercial Æ Entrada do pedido; Departamento de engenharia Æ Desenvolvimento do produto; P.I. Æ Gera os diversos caminhos e processos pelos quais o produto deve passar; PCP Æ Realiza o planejamento e a programação da produção; Produção Æ Este departamento é dividido em vários setores que segue: • Preparação Æ Realiza o corte, dobras e a preparação dos materiais que serão encaminhados para a fabricação; • Fabricação Æ Realiza as montagens dos conjuntos soldados; • Usinagem Æ Realiza o processo de usinagem para formação das peças determinadas pela engenharia; • Acabamento e Pintura Æ Realiza a preparação de superfície, bem como a aplicação do acabamento final: Pintura; • Montagem Final Æ Realiza a montagem dos diversos componentes fabricados e de cunho comercial, obedecendo as determinações da engenharia; • Expedição Æ Realiza a separação e identificação de componentes, conferência, carregamento e encaminhamento aos clientes; • Montagem externa Æ montagem no cliente de produtos complexos, que são produtos encaminhados em partes, devido as suas grandes dimensões; • Engenharia de Qualidade ÆAcompanha e controla a qualidade de todo o processo produtivo a partir do PCP 3.3.2 Descrição dos Principais Produtos da Empresa e Matérias-prima Utilizadas: A Erzinger é especializada no ramo de equipamentos para tratamento de superfícies e pintura líquida e eletrostática a pó. A linha de produtos fabricados caracteriza-se de acordo com as necessidades do cliente, em um atendimento personalizado com qualidade e tecnologia de ponta. Em constante desenvolvimento tecnológico, a empresa tem como principal objetivo, consolidar-se cada vez mais no mercado, fornecendo soluções e equipamentos que satisfaçam plenamente as necessidades e expectativas de seus clientes. 27 Seus principais produtos são : - Cabinas de pintura líquidas e a pó; - Estufas de secagem de tinta líquida; - Estufas de polimerização de tinta a pó; - Transportadores aéreos e terrestres; - Sistemas de aplicações de tinta totalmente automatizados; - Sistema de purificação de ar para pintura de acabamento ( enclausuramentos ); - Conjunto de pintura eletroforética; - Linhas de tanques por imersão; - Sistemas de tratamento de superfícies por aspersão. As principais matérias primas são: - Chapas de aço carbono e inoxidáveis; - Chapas zincadas; - Tubos e perfis de aço carbono e inoxidáveis; - Materiais diversos fornecidos por terceiros como: Parafuso, porca, arruela, motor, redutor de velocidade, mancal, rolamento, etc... 3.3.3 Análise do Perfil de Produtos Pode-se constatar, que os produtos que a Erzinger fornece, são bastante variados, devido ao fato da empresa trabalhar com projetos personalizados para cada cliente. Pode-se observar também que, agrupando-se por família de produtos, os maiores volumes de vendas do ano se concentram entre transportadores aéreos, cabines de pintura a pó (maior índice) e cabines de pintura a líquida, seguidas por estufas estacionárias e continuas. Segue um gráfico para melhor análise das informações. 28 3.3.3.1 Família de Produtos Os dados referente a famílias de produtos foi feito através da impressão das OP’s de produtos vendidos no ano de 2007. A utilização do ERP implantado na Erzinger foi fundamental para este levantamento, possibilitando a estratificação com elevada precisão, tornando os dados confiáveis. Tabela 02 – Tabela de família de produtos Fonte: Erzinger. Família de produto Vendas / ano Transportadores aéreos 50 Transportadores de piso 12 Transportadores power-free 3 Sistemas automático de transferência entre tanques 5 Linha de carros transportadores 7 Transportadores por esteiras, rolos e corrente 20 Linha de tanques para tratamento de superfícies 12 Linha contínua de tratamento de superfícies ( spray ) 18 Cabines de lavação de peças 10 Cabines de pintura a pó - CPPE 15 65 Cabines de pintura a pó - CPPE AXF 55 Cabines de pintura a pó - CPPE A/C 20 Cabines de pintura líquidas - CPCA ( água ) 15 Cabines de pintura líquidas - CPVS ( seca ) 55 Cabines de pintura ESPECIAIS 12 Sistema de pintura por imersão ( tanques contínuos ) 9 Sistema de pintura CATÓDICA 2 Estufas estacionárias 50 Estufas contínuas 40 Estufas ESPECIAIS 10 COOLERs de resfriamento 13 Salas enclausuradas com sistema de purificação de ar 12 Plataformas e mezaninos metálicos 31 29 3.3.3.2 Gráfico da Família de Produtos O gráfico da família de produtos (figura 04), mostra alguns produtos em relativo destaque, mas também torna possível verificar que a diversificação de produtos se faz presente, e interfere nas análises e decisões tomadas por parte dos gestores de produção. Figura 04 – Gráfico das famílias de produtos Fonte: Erzinger. 3.3.4 Análise de Vendas Faz-se a seguir, uma análise de vendas que possibilitará uma visão ampla da tendência de crescimento da empresa, viabilizando a implantação deste projeto. 30 3.3.4.1 Gráfico de Projeção e Histórico de Vendas Pela figura 05, que analisa o período entre 2005 e 2008, observa-se que os números apresentados demonstram que a empresa tem uma tendência de crescimento no faturamento, bem como a apresentação de estabilidade, não mais apresentando os picos de faturamento que tradicionalmente ocorriam. Figura 05 – Evolução do faturamento líquido Fonte: Erzinger (2008). 31 A figura 06, mostra o gráfico com a projeção de vendas para o período de Setembro de 2008 a Maio de 2009, onde podemos analisar que as vendas efetivadas, são maiores do que as vendas previstas. Figura 06 – Gráfico de projeção Fonte: Erzinger (2008). 32 4 ESTUDO DE CASO Para se registrar os históricos apresentados desenvolveu-se pesquisas dentro da empresa com a participação e a interferência do aluno (pesquisador). Tais eventos são descritos como segue: 4.1 GERENCIAMENTO VISUAL Segue um sistema que permite fácil e rápida compreensão do que ocorre nos setores de uma empresa. Se a comunicação for simples e clara como propõe o Gerenciamento Visual, há uma melhor integração entre colaborador e a fábrica, direcionando para uma maior qualidade dos produtos e serviços prestados. O gerenciamento visual utiliza como princípios: • Transparência no processo produtivo; • Fluxo visível e compreensível; • Qualquer pessoa poderá entender o processo exposto; • Torna o fluxo produtivo observável; • Utilização de dispositivos visuais demonstradores; 4.1.1 Dispositivo Visual São mecanismos que ajudam a mostrar o andamento de um processo sem a necessidade de intervenção de qualquer outra forma de comunicação. Este procedimento usa como principal forma de chamar a atenção os cinco sentidos, no intuito de alcançar objetivos relativamente simples. Dentre alguns dispositivos visuais conhecidos, seguem os mais importantes: Indicador visual : O assunto a ser informado não é feita de maneira imposta e o resultado ocorre por adesão do funcionário. Este tipo de dispositivo é fixo e não muda. Sinal visual : O sinal visual tem por princípio de funcionamento a captura da atenção da pessoa, para uma posterior entrega da mensagem. Controle visual : O assunto a ser informado, neste caso, passa a ser feita de maneira imposta. É um tipo de sinal muito utilizado por empresas de grande e pequeno porte, pela facilidade de transmitir e de controlar o que se deve ou não fazer em determinado espaço de uma empresa. 33 Garantia visual : É de extrema importância que o usuário deste sistema coloque somente o que precisa ser exposto, bem como, que o funcionário busque o necessário para a realização de suas atividades. Deve-se tomar cuidado para não pecar pelo excesso, removendo-se, sempre que necessário, as informações em desuso. Segundo a Smart consultoria jr, da UDESC – Joinville, o gerenciamento visual tem como principais características: 4.1.2 Problemas que o Gerenciamento Visual Resolve: • Falta de comunicação entre colaboradores; • Falta de entendimento entre colaboradores; • Fluxo do processo não compreensível; • Difícil controle dos processos; • Perda de tempo na identificação dos materiais. 4.1.3 Como a Ferramenta é Aplicada: • Criação de dispositivos visuais; • Tornar o processo observável; • Treinamento dos usuários; • Adequação ERP atual. 4.1.4 Benefícios da Ferramenta: • Reduz a propensão a erros e os torna mais visíveis; • Simplifica o controle; • Promove disciplina; 34 4.2 SISTEMA DE CONTROLE VISUAL, ENTRADA DE ORDENS DE PRODUÇÃO (OP) NA ÁREA PRODUTIVA E IDENTIFICAÇÃO DE COMPONENTES. O sistema de controle visual, com suas entradas de OP’s, devidamente modificadas e adaptadas a este novo sistema de monitoramento, permite que possamos identificar qualquer tipo de alteração ou atraso no andamento das atividades da produção, como forma de antecipar as ações necessárias, no sentido de minimizar o impacto destes atrasos no processo produtivo. A identificação de componentes na área de carregamento completará o ciclo relatado, garantindo que todos os componentes de um mesmo cliente sejam devidamente carregados, visando a qualidade na entrega do produto. 4.2.1 O Sistema ERP, sua História e Utilização na Empresa O PCP, que inclui os setores de programação da produção e de processos industriais, emite as ordens de produção com a utilização do sistema ERP Prosyst, sistema este implantado nesta empresa desde 2003, gerenciando a aquisição e o controle dos estoques. Somente em 2005 passou-se a utilizar o sistema como um integrador de informações, bem como gerenciador de todas as atividades produtivas, sendo responsável por propiciar todas as informações referentes ao processo produtivo, bem como, o de ser uma ferramenta gerencial que norteia toda a fábrica. Portanto, sendo praticamente impossível a implementação de qualquer modificação ou melhorias no processo produtivo sem que se invista em adaptações deste sistema. O sistema ERP possibilita que a empresa realize a geração de pedidos (ver figura 07), que propiciará ao setor de engenharia, as informações necessárias ao desempenho de suas funções. As principais informações são os equipamentos que compõem esta linha, como: Transportador aéreo, equipamento de preparação superficial, estufa de secagem,cabines de pintura (estas aplicações podem variar entre líquidas e eletrostáticas a pó), estufas de cura ou polimerização e coolers de resfriamento. Outras informações relevantes, são as datas de entrega das linha, a tensão elétrica do cliente e a forma de negociação quanto ao transporte: CIF (Free on board) que determina os custos de transporte por contra da empresa fornecedora ou FOB (cost, insurance and freight ) que determina estes custos de frete por conta do cliente. 35 Figura 07 – Pedido de vendas. Fonte: ERP Erzinger. 36 As demais informações, seguem para a engenharia através de uma pasta chamada “anexo de fabricação”, que contem detalhes construtivos e informações relevantes a fabricação do produto, para que o fornecimento venha a atender as especificações e expectativas do cliente. O desenho de layout deve também, estar contido nesta pasta, sendo este o principal instrumento para a elaboração da linha de pintura em questão (Ver figura 08). Figura 08 – Exemplo de layout desenvolvido para clientes. Fonte: Marketing – Erzinger. 37 O departamento de engenharia compõe-se dos setores de projetos mecânicos, projetos elétricos e programação, que detém a função de desenvolver os projetos; processos industriais, que determina todo o processo a ser executado em cada parte dos equipamentos; programação da produção, que executa toda a programação e o planejamento da fábrica; compras, que realiza a aquisição de todos os insumos no tempo certo e o almoxarifado, que realiza o controle dos estoques e alimenta o sistema com informações que o manterão atualizados para o bom andamento de todos os setores. Todo o andamento do processo produtivo é controlado através do apontamento de horas (ver figuras 09), por parte dos funcionários, nas OP’s de cada equipamento, bem como a inclusão de todos os materiais, para que se possa realizar levantamentos de custos “reais” de fabricação, bem como aplicar índices de desempenho que acabarão por influenciar os resultados da distribuição de lucros da empresa (SPR). Figura 09 – Apontamento de horas dos funcionários. Fonte: ERP Erzinger. 38 4.2.2 O Problema Ao acompanhar o processo a partir da impressão das OP’s (ordens de produção, ver figura 10), que seguem para a produção, observa-se que neste modelo convencional, as OP’s são entregues diretamente ao gerente de produção, que as encaminha ao supervisor da área de preparação. Neste momento, todos os materiais que serão beneficiados, já estão à disposição da produção, pois já foram entregues pelo PCP as devidas requisições com as datas definidas para separação e entrega de materiais. O supervisor trabalha sob a pressão de um número expressivo de OP’s, pois a empresa opera com uma média de seis linhas completas por mês, mais as vendas de equipamentos fornecidos individualmente. Figura 10 – Planejamento de OP’s. Fonte: ERP Erzinger. O número de OP’s acaba por criar uma condição de risco ao coordenador da atividade, devido ao problema no seqüenciamento, de modo a gerar atrasos decorrentes da falta de peças produzidas ou que tenham dado entrada na produção na data errada. Outro problema é que os gestores somente se darão conta deste atraso quando da montagem deste equipamento, que costuma ser realizado de forma sincronizada com a data de expedição. Isto se faz necessário por conta da falta de espaço na área de montagem interna para armazenar os produtos acabados ou semi-acabados, pois os equipamentos são de grande dimensões, o que exige uma programação alinhada com a entrega. 39 Cada equipamento é dividido em partes individuais que seguem por processos produtivos semelhantes ou diferentes, com suas OP’s próprias, dispostas na área de produção, misturadas com equipamentos diferentes, os quais dificultam a visualização do que está sendo produzido e a identificação do destino comum, ou seja, para qual cliente um diversificado número de peças seguirá. Para facilitar o entendimento quanto ao processo de geração de OP’s, vemos a seguir a exemplificação de um equipamento que é subdividido em uma seqüência de OP’s (ver figura 11): OP - MÃE OP – FILHO (A) OP – FILHO (B) OP – FILHO (C) Figura 11 – Seqüência de geração de OP Fonte: Erzinger (2008). 4.2.3 A Solução Proposta aos Problemas Identificados Para um melhor entendimento da solução aplicada, dividiremos a apresentação em três partes. A primeira, que tratará da entrada das OP’s no sistema produtivo; a segunda, que cuidará do fluxo de peças dentro da fábrica e de que sistema foi utilizado para solucionar de forma prática, à identificação destes componentes; e a terceira e última parte, que tratará da identificação definitiva na área de carregamento da empresa. 40 4.2.3.1 Entrada de Ordens de Produção (OP) na Área Produtiva Sabemos que o sistema operacional ERP existente já efetua um controle eletrônico de processos, mas por se tratar de uma fábrica que produz uma grande diversidade de produtos, as respostas ficam difíceis e demoradas, gerando atrasos na produção. O novo sistema implementado deverá criar melhores condições de controle para o início da operação, e consiste na implantação de um armário identificado com semanas e dias (figura 12), onde serão alocadas as OP’s seqüenciadas por datas de início de operação e não de entrega de equipamento, como era conduzido convencionalmente. Todo o controle é realizado pelo pessoal do PCP, sendo este responsável direto pela manutenção deste dispositivo, acrescentando, retirando ou substituindo OP’s, bem como transferindo para a área de atrasos, as que não tiverem sido encaminhadas a produção dentro do prazo estabelecido. Este armário é composto da seguinte forma: • Nível superior, que representa os atrasos e são pintados na cor vermelha. Sempre que a data de início de produção for ultrapassada, todo o material dispostos nos compartimentos de controle normais, deverão ser re-alocados para estes compartimentos para que seja fácil identifica-los. Todos os supervisores de fábrica podem retirar seus materiais até as datas especificadas, devendo dar uma especial atenção para estes compartimentos, devendo buscar soluções alternativas como horas extras para a recuperação destes prazos; • Seis níveis ou prateleiras, que representam as semanas, pintados na cor branca; • Cada prateleira terá cinco compartimentos que representam os dias da semana, pintados na cor branca; • A identificação dos meses, semanas e dias, são realizados na base de cada compartimento, com identificadores de fácil manipulação para a troca e atualização das datas em questão; • Na prateleira superior, a identificação deverá ser a apresentação da semana vigente, pois os trabalhos que não puderem ser iniciados nas datas determinadas, deverão ser transferidos para a área de atraso, devendo ser tomadas as medidas de contingência necessárias para a recuperação do tempo perdido, com a adoção de horas extras ou terceirizações, se necessário. 41 Figura 12 – Armário de entrada de OP’s Fonte: Sergio (2008). Desta forma, o controle visual se torna fácil e eficiente, propiciando a todos os gestores e funcionários, a visão geral do andamento das atividades fabris. Para que o resultado seja alcançado, a gerência deve treinar e conscientizar seus supervisores da importância da pratica desta rotina de forma imparcial, livre de “jeitinhos” que costumam ser utilizados para alterar os dados visuais ali contidos em detrimento próprio. Para tanto, o acompanhamento durante o andamento dos procedimentos se faz extremamente necessário. 4.2.3.2 Sistema de Controle Visual para Acompanhamento de OP’s e Sub-OP’s Conforme demonstrado anteriormente, as OP´s principais geram sub-OP’s ou OP’s “filhas”, que estão diretamente ligadas a OP mãe. Se for realizado, através do sistema, uma pesquisa sobre determinada OP mãe, esta pesquisa trará o histórico de tudo o que foi realizado para a execução do equipamento que tem o seu código vinculado à OP em questão. Como já demonstrado anteriormente, o mix de peças de OP’s diferentes, acaba por atrapalhar o andamento destas peças dentro do processo produtivo. Para solução deste problema, foi implementado um sistema de controle “visual” de todas as peças e documentações referentes a estas peças. Segue, pois, um descritivo deste processo. 42 Inicialmente foi realizado um pedido de alteração quanto a forma de apresentação dos documentos (OP), quanto a apresentação nas telas dos computadores, bem como de impressões em papel. As novas OP’s mães e suas filhas, tem o “fundo” apresentado em uma determinada cor, escolhida aleatoriamente pelo sistema, de forma a garantir a não repetição desta enquanto a mesma já esteja sendo usada dentro do processo produtivo da empresa. OP’s mãe diferentes, serão apresentadas por cores diferentes, reproduzidas em todas as OP’s filhas. Como todas as OP’s de uma OP mãe têm o mesmo destino e datas de entrega, fica fácil de se identificar o andamento do processo de produção para este equipamento, pois se alguma peça atrasar, esta cor estará em evidência no meio de tantas outras. Devida a grande diversidade de peças produzidas, estas foram divididas em duas categorias, para facilitar a identificação: • Peças que tenham sua movimentação realizada através de pallets, ou seja, peças de pequeno porte, que terão sua identificação por cor posicionada diretamente no pallet; • Peças que possuam movimentação individual, ou seja, peças de maior porte, que terão sua identificação por cor posicionada diretamente na peça. A identificação por cor é realizada com a simples aplicação de uma etiqueta colorida que já é fornecida com adesivo (ver figura 16, página 47) e é oferecida em rolos. A operação de identificação é feita pelo pessoal da preparação, pois conseguem definir de imediato qual a cor a ser aplicada aos componentes e pallets, através da requisição de materiais impressa de forma colorida (ver figura 13 para a requisição tradicional e a figura 14 para a solução colorida apresentada), que lhes é entregue através do supervisor. A cor a ser utilizada será a mesma do documento comentado, para que se possa relacionar com facilidade todos os produtos fabricados para determinado cliente ou equipamento. 43 Figura 13 – Requisição original do sistema ERP. Fonte: ERP Erzinger (2008). 44 Figura 14 – Requisição proposta para o sistema ERP. Fonte: Prosyst, fornecedora do ERP (2008). 45 As peças seguirão com suas identificações por cores durante os processos de preparação e fabricação, e somente serão removidas ao iniciar-se o processo de acabamento e pintura. Após a cura da tinta, estas peças são alocadas em espaço disponível na montagem interna, para que sejam montadas nos dispositivos ou nos equipamentos que serão expedidos pela Erzinger. Após a montagem, estes conjuntos deverão ser devidamente identificados com código de barra, bem como os materiais que por ventura sejam fornecidos isoladamente para montagem no cliente. 4.2.3.3 Identificação de Componentes por Código de Barras Para Rodrigues (2007) organizações dos mais variados setores da economia (indústria, comércio, serviços e até mesmo governo) tem utilizado o sistema de identificação por código de barras como forma de agilizar seus controles de processos, estocagens e distribuição de mercadorias. O primeiro código de barras nasceu em Outubro de 1949. Formado por quatro linhas brancas sobre um fundo preto, convertido em círculos concêntricos para facilitar a leitura a partir de qualquer ângulo. Quanto mais linhas adicionam-se, mais informação pode ser codificada. Mas a sua massificação só veio a ocorrer varias décadas depois, quando a miniaturização dos componentes eletrônicos e avanços na tecnologia laser, permitiram a produção de sistemas de leitura de baixo custo. Código de barras é a exposição gráfica de dados, através das linhas paralelas, verticais escuras e os espaços entre elas têm larguras diferentes de acordo com cada função de codificação de dados empregada. A decodificação dos dados é realizada por um “scanner", que possui uma fonte luminosa vermelha. O código de barras foi, durante décadas, uma importante ferramenta de intercâmbio de dados na indústria, pela facilidade de uso e de extração de dados e pela sua indiscutível rentabilidade. No entanto existe certa fragilidade na qualidade de impressão em ambientes agressivos e a quantidade de dados a manejar nos produtos foi-se estendendo de tal modo que se excedeu a sua capacidade. Segundo Pollux, citado por Rodrigues (2007). Nos ambientes fabris, os resíduos gerados impedem a eficiência na leitura do código de barras, causando falhas no processo. Por este motivo, a Erzinger optou por utilizar a aplicação desta ferramenta de controle, somente na área de expedição da empresa, quando os equipamentos, conjuntos e peças já estão definitivamente acabadas e prontas para o encaminhamento ao cliente. 46 O código de barras depende totalmente de um processo de impressão direta em documentos, como nas OP’s da Erzinger (ver figura 15) ou mesmo em etiquetas adesivas, para posterior fixação ao produto ou embalagem (ver figura 16). Figura 15 – Ordem de Produção (OP). Fonte: ERP Erzinger (2008). 47 Figura 16 – Etiquetas adesivas coloridas. Fonte: Primária. Neste contexto, foi desenvolvido em conjunto com o fornecedor do sistema ERP, um módulo que opera diretamente com a impressão das etiquetas para auxílio dos funcionários que trabalham na expedição. Este módulo esta diretamente vinculado ao módulo de engenharia e inicia seu processo com a definição, por parte dos projetistas, dos componentes que deverão ser carregados ao cliente. Ao efetuar os cadastros dos materiais e a montagem das estruturas dos equipamentos no sistema, os projetistas deverão definir o carregamento destes componentes através da marcação de um “flag” na tela de engenharia (ver figura 17). Esta ação deixará o sistema pronto para que os funcionários que trabalham junto ao carregamento, tenham condições de listar todas as peças que serão carregadas, bem como imprimir todas as etiquetas de identificação destes componentes. ----------------------------------------------------------------------------------------------------------------“flag” – Em informática, significa chaveamento. Ativa e desativa, de forma rápida, a ação de determinado programa. 48 Flag Figura 17 – Tela de Engenharia. Fonte: ERP Erzinger (2008). 49 O carregamento seguirá a seguinte ordem: Coloca-se a peça no caminhão ou veículo destinado ao transporte e, somente após este procedimento deve-se realizar a confirmação de carregamento através da utilização do leitor ótico de códigos de barras (ver figura 18). Esta ação visa garantir que as peças confirmadas posteriormente, via sistema, não corram o risco de não terem sido carregadas e encaminhadas ao cliente. Figura 18 – Leitor de código de barras Fonte: Primária. 50 5 CONSIDERAÇÕES FINAIS Busca-se neste trabalho de pesquisa apresentar uma metodologia que utiliza sistemas visuais de controle de produção. O tema inicialmente identifica três linhas de trabalho, sendo a primeira a alteração da forma de entrada dos documentos de programas de produção na fábrica, a segunda o controle visual de toda a movimentação de peças dentro da produção e por último, a identificação de componentes no setor de expedição. Estas três linhas iniciais convergiram para a linha central do trabalho, ou seja, a utilização da identificação visual como forma de controle e agilização da dinâmica dentro do processo produtivo. A proposta desenvolvida teve total compreensão e apoio da alta gerência, fator determinante do sucesso da implementação deste projeto. Considera também o treinamento e o desenvolvimento das equipes envolvidas, o entendimento do fluxo de materiais e a seleção dos processos a serem utilizados. A abordagem trata da análise do sistema via simulação e discussão, através do entendimento sobre o problema a ser estudado, os objetivos do projeto e o envolvimento de funcionários para a coleta de dados. Na seqüência relata as soluções propostas, que são a base deste trabalho, com a emissão do relatório final, passando então para a implementação. Como recomendação para pesquisas futuras, sugere-se evoluir o método, ampliando a delimitação do estudo a diferentes processos de produção e, numa visão mais abrangente, simular toda uma cadeia de um processo produtivo, desde os fornecedores até os clientes finais, passando pela indústria de manufatura, aplicando-se mais conceitos da manufatura enxuta (lean). Existe uma grande tendência, por parte dos pesquisadores e cientistas, por trabalhar no desenvolvimento de soluções aplicadas a empresas de produção em série ou por lotes. A dificuldade de se encontrar material aplicado a empresas que produzem por projetos, pode ser justificada em função do excesso de variáveis que acabam por tornar o projeto pouco atraente aos pesquisadores. No entanto, estas empresas têm necessidades que devem ser supridas. 51 REFERÊNCIA BIBLIOGRÁFICA ARNOLD, J.R.Tony. Administração de materiais. São Paulo: Atlas, 1999. DIAS, Marco Aurélio P.. Administração de materiais. São Paulo: Atlas, 1993. DIAS, Paulo Manoel. Modelo de gerenciamento de processos com ênfase no julgamento e decisão em grupo. Dissertação (mestrado), Universidade Federal de Santa Catarina, Florianópolis, 2005. FACHIN, Odília. Fundamentos de metodologia. São Paulo: Saraiva, 2001. FULLMANN, Claudiney. MRP/MRP II, MRP III (MRP+JIT+Kamban) OPT e GDR. São Paulo: IMAN, 1989. GIL, Antônio Carlos. Como elaborar projetos de pesquisa. São Paulo: Atlas, 2002. HAMMER, Michael; CHAMPY, James. Reengenharia: Revolucionando a empresa em função dos clientes, da concorrência e das grandes mudanças da gerência. Rio de Janeiro: Campus, 1994. HINES, Peter; Taylor, David. Enxugando a empresa. São Paulo: IMAN, 2000. INTERNET: Transporte de materiais. Disponível em: http://www.cesbrasil.com.br. Acesso em: 07 set. 2008. JURAN, J.M.. Juran planejando para a qualidade. São Paulo: Pioneira, 1990. KERLINGER, Fred Nichols. Metodologia da pesquisa em ciências sociais: um tratamento conceitual. São Paulo: E.P.U., 1980. KIYOHARA, Daniel; ALMEIDA, Dagoberto A. de.. Gerenciando o abastecimento de itens menores, via sistema Kamban, em uma linha de montagem da indústria automobilística – Estudo de caso e recomendações de melhorias. Itajubá, MG: revista pesquisa e desenvolvimento engenharia de produção, 2004. LAZARIN, Daniel França. Implementação de um sistema de gerenciamento visual em um ambiente de alta diversificação e baixo volume de produtos. Dissertação (mestrado), Universidade Federal de Itajubá, Itajubá, 2006. MOREIRA, Daniel A.. Administração da produção e operações. São Paulo: Pioneira, 1993. 52 NAZARENO, Ricardo R.; SILVA, Alessandro L.; RENTES, Antônio Freitas. Mapeamento do fluxo de valor para produtos com ampla gama de peças. Dissertação (mestrado), Universidade DE São Paulo, São Paulo, 2003. OAKLAND, John S.. Gerenciamento da qualidade total. São Paulo: Nobel, 1994. ROBBINS, Stephen P.. Comportamento organizacional. São Paulo: Pearson, 2007. RODRIGUES, Luiz F. M.; HATAKEYAMA, Kazuo; SCANDELARI, Luciano. A inovação tecnológica revolucionando a identificação e rastreabilidade de produtos. Uma comparação do código de barras com o código data matrix. Dissertação (mestrado), Universidade Tecnológica Federal do Paraná, Ponta Grossa, 2007. ROZENFELD, Henrique; OLIVEIRA, Cristiano B. M.. Estruturação e identificação de produtos em ambientes integrados. Dissertação (mestrado), Universidade de São Paulo, São Paulo, 2003. SHINGO, Shingeo. Sistemas de produção com estoque zero: O sistema Shingo para melhorias contínuas. Porto Alegre: Bookman, 1996. SLACK, Nigel. Administração da produção. São Paulo: Atlas, 1997. INTERNET: Gerenciamento visual. Disponível em: http://www.smartconsultoria.com. Acesso em: 07 set. 2008. 53 LISTA DE ANEXOS Anexo 01 – Vista da área produtiva da empresa ( Lado esquerdo ).................................... 55 Anexo 02 – Vista da área produtiva da empresa ( Lado direito )........................................ 56 Anexo 03 – Estoque de não planos......................................................................................57 Anexo 04 – Estoque de planos............................................................................................ 57 Anexo 05 – Não planos cortados......................................................................................... 58 Anexo 06 – Planos cortados................................................................................................ 58 Anexo 07 – Peça pronta....................................................................................................... 59 Anexo 08 – Peças prontas....................................................................................................59 Anexo 09 – Peças no setor de fabricação............................................................................ 60 Anexo 10 – Montagem do trocador de calor....................................................................... 60 Anexo 11 – Tampa do trocador de calor............................................................................. 61 Anexo 12 – Peça pronta....................................................................................................... 61 Anexo 13 – Peça à ser soldada............................................................................................ 62 Anexo 14 – Rotores de ventiladores....................................................................................63 Anexo 15 – Corpo de ciclone.............................................................................................. 64 Anexo 16 – Peça disponível para acabamento (pintura)..................................................... 65 Anexo 17 – Setor de pintura................................................................................................ 65 Anexo 18 – Área de descarga de peças prontas.................................................................. 66 Anexo 19 – Peça disponível para montagem...................................................................... 66 54 Anexo 20 – Setor de montagem interna.............................................................................. 67 Anexo 21 – Componentes de transportadores..................................................................... 67 Anexo 22 – Cabina de pintura líquida................................................................................. 68 Anexo 23 – Cabine de pintura a pó (eletrostática)............................................................. 66 Anexo 24 – Aplicador automático de tinta a pó ................................................................ 69 Anexo 25 – lubrificador de corrente transportadora................................... ........................69 55 ANEXOS Para um melhor entendimento a respeito de uma empresa que opera por projetos com grande diversidade de produtos, segue uma seqüência de imagens em anexo, que auxiliarão neste entendimento. Anexo 01 – Vista da área produtiva da empresa ( Lado esquerdo ) Fonte: Observação direta (2008). 56 Anexo 02 – Vista da área produtiva da empresa ( Lado direito ) Fonte: Observação direta (2008). 57 Anexo 03 – Estoque de não planos (perfis). Fonte: Observação direta (2008). Anexo 04 – Estoque de planos. Fonte: Observação direta (2008). 58 Anexo 05 – Não planos cortados (prontos para entrega a fabricação). Fonte: Observação direta (2008). Anexo 06 – Planos cortados (prontos para entrega a fabricação). Fonte: Observação direta (2008). 59 Anexo 07 – Peça pronta – Setor de preparação. Fonte: Observação direta (2008). Anexo 08 – Peças prontas – Setor de preparação. Fonte: Observação direta (2008). 60 Anexo 09 – Peças no setor de fabricação. Fonte: Observação direta (2008). Anexo 10 – Montagem do trocador de calor – Setor de fabricação. Fonte: Observação direta (2008). 61 Anexo 11 – Tampa do trocador de calor – Setor de fabricação. Fonte: Observação direta (2008). Anexo 12 – Peça pronta – Setor de soldagem. Fonte: Observação direta (2008). 62 Anexo 13 – Peça à ser soldada – Setor de soldagem. Fonte: Observação direta (2008). 63 Anexo 14 – Rotores de ventiladores – Setor de fabricação. Fonte: Observação direta (2008). 64 Anexo 15 – Corpo de ciclone – Setor de fabricação. Fonte: Observação direta (2008). 65 Anexo 16 – Peça disponível para acabamento (pintura) – Setor de fabricação. Fonte: Observação direta (2008). Anexo 17 – Setor de pintura. Fonte: Observação direta (2008). 66 Anexo 18 – Área de descarga de peças prontas – Setor de pintura. Fonte: Observação direta (2008). Anexo 19 – Peça disponível para montagem – Setor de montagem interna. Fonte: Observação direta (2008). 67 Anexo 20 – Setor de montagem interna. Fonte: Observação direta (2008). Anexo 21 – Componentes de transportadores – Setor de expedição. Fonte: Observação direta (2008). 68 Anexo 22 – Cabina de pintura líquida – Setor de montagem interna. Fonte: Observação direta (2008). Anexo 23 – Cabine de pintura a pó (eletrostática) – Setor de montagem interna. Fonte: Observação direta (2008). 69 Anexo 24 – Aplicador automático de tinta a pó – Setor de montagem interna. Fonte: Observação direta (2008). Anexo 25 – lubrificador de corrente transportadora – Setor de montagem interna. Fonte: Observação direta (2008).

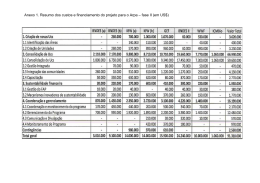

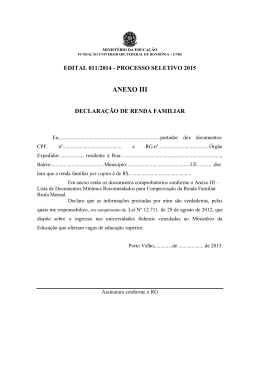

Download