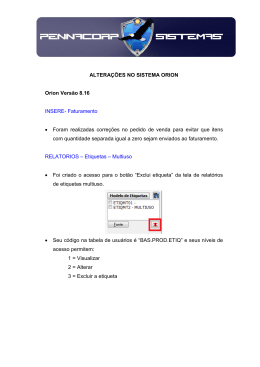

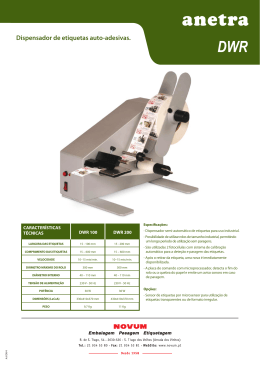

XIII SIMPEP – Bauru, SP, Brasil, 06 a 08 de novembro de 2006. A Utilização de Etiquetas de Detecção de Inconveniências na Manutenção Autônoma do TPM Marcos Roberto Bormio (UNESP) [email protected] Nilson Damaceno Fortunato (CENPRO – FEB – UNESP – Bauru) Resumo: Este trabalho teve como objetivo mostrar a eficiência das etiquetas de detecção de inconveniências na Manutenção Autônoma do TPM, em um equipamento gráfico, para identificar anomalias no equipamento. A aplicação da manutenção autônoma atingiu os seguintes resultados: desenvolvimento e melhoria da inspeção autônoma, acidente zero, redução de gastos de manutenção, controle da deterioração forçada e planejamento de atividade de manutenção, redução de paradas por quebra e o aumento do rendimento global de 52% (5.243.908 unidades produzidas) em 2000 para 69% (6.480.640 unidades produzidas) em 2004. Pode-se concluir que a aplicação da ferramenta de detecção de inconveniência proporcionou grandes benefícios ao departamento de manutenção e ao grupo autônomo. Palavras-chave: Etiquetas, Manutenção autônoma, MPT. Introdução: As etiquetas de identificação de inconveniências (Fuguai), são uma importante ferramenta de controle utilizada pela manutenção autônoma para detectar possíveis anomalias em máquinas, identificando os pontos de deterioração forçada, prevenindo a ocorrência de falha que poderá levar a parada da máquina e conseqüentemente o processo de produção. Para Imai (2000), “Fuguai” (não conformidade) significa o não atendimento aos requisitos, ou seja, abrange desde alguma coisa errada, problemas e falhas, até defeitos como vazamentos de ar e óleo, fiação e tubulação em más condições. No processo de limpeza inicial da manutenção autônoma, os operadores são incentivados a identificar tantos “Fuguais” no equipamento quanto possível. As etiquetas de identificação de inconveniências são classificadas em três tipos, etiquetas vermelhas (solucionadas pela manutenção), etiquetas azuis (de responsabilidade do grupo autônomo) e as etiquetas amarelas (etiquetas de segurança que são de responsabilidade de todos). O equipamento selecionado para este trabalho foi o DA Chronos. Descrição da máquina DA Chronos: O equipamento denominado DA Chronos, de fabricação Alemã (Kolbus), ano 1997 é responsável pelo processo de forragem de capas de cadernos e agenda. Tem uma produção de 30 capas/minutos, trabalha em três turnos de 8 horas totalizando uma produção de 40000 capas. Etiquetas de identificação de inconveniências: Esta ferramenta utilizada pelo grupo autônomo tem como objetivo identificar no equipamento anomalias que poderão gerar uma deficiência seja ela, uma deterioração forçada (como por exemplo, um rolamento com desgaste por vida útil), local de difícil acesso para limpeza ou lubrificação, perda de tempo por setup, ponto de risco de acidente, entre outras anomalias. Há um critério para colocação das etiquetas (Figura 01), onde, segundo IMAI (2000): - Etiqueta Vermelha: refere-se a pequenas falhas que podem causar uma parada por quebra e compete à manutenção solucionar esta etiqueta; - Etiqueta Azul: falhas relacionadas aos processos de produção e matéria prima, sendo de responsabilidade dos operadores e chefes de produção; Etiqueta Amarela: quando há algum ponto de risco que poderá ocasionar acidentes. Esta etiqueta é considerada de alta prioridade, sendo de responsabilidade do grupo autônomo e manutenção. Figura 1 – Etiquetas de detecção de inconveniências. Para o preenchimento da etiqueta é necessário descrever: - Etapa da Manutenção Autônoma que o grupo se encontra; - Prioridade da etiqueta: alta, média ou baixa; - Nome do equipamento, do membro do grupo que detectou a etiqueta e descrição da anomalia; - Tipo de inconveniência: falhas ínfimas (1), condições básicas (2), locais de difícil acesso (3), fontes de sujeiras (4), fontes de problemas de qualidade (5), objetos desnecessários e não urgentes (6) ou locais inseguros (7). O Quadro 01 apresenta o manual de detecção dos 7 itens de inconveniências, segundo Nakazato (1997). As etiquetas detectadas possuem duas vias, onde uma fica fixada no equipamento próximo ao local aonde se encontra a anomalia e a outra é colada em um caderno que serve de controle para avaliar a quantidade de etiquetas detectadas que já foram solucionadas e as que estão pendentes. As etiquetas detectadas são discutidas na reunião do grupo autônomo, sendo previamente preenchido um plano de ação para sua solução. Todas as etiquetas detectadas também são lançadas em um software desenvolvido pela empresa para controle das etiquetas, através dele é possível controlar a quantidade de etiquetas geradas, fazer levantamento das etiquetas pendentes, planejamento de parada do equipamento para solucionar as etiquetas, gerar índice de controle do equipamento e atividades desenvolvidas pelo grupo autônomo e manutenção. QUADRO 01 – Manual de Detecção dos 7 Itens de Inconveniência. Desenvolvimento da Manutenção Autônoma: Implantação dos 5S: O primeiro passo da empresa para a implantação foi criar uma cartilha do 5S que explicava a metodologia, sua importância e como deveria ser colocado em prática os 5S. A implantação dos 5S iniciou-se pelo Senso de Utilização (Seiri), todos os objetos e equipamentos, peças em duplicidade, ferramentas sem utilização, foram alojadas em locais adequados. Logo em seguida foi colocado em prática o Senso de Limpeza (Seiso), foi realizada através do dia da faxina que consiste na limpeza de armários, esvaziar latões de lixo, limpeza das áreas externas do equipamento e departamentos, com a finalidade de melhorar o ambiente de trabalho, conforme TAKAHASHI e OSADA (1993). Manutenção Autônoma: O Pilar de Manutenção Autônoma implantada na indústria segue a metodologia TPM. Foi criado um comitê diretivo composto por gerentes do setor de produção, apoio operacional e escritório da qualidade e produtividade, que tem por finalidade acompanhar o andamento das atividades da Manutenção Autônoma, sendo coordenados pelo diretor industrial. O primeiro passo para implementação da Manutenção Autônoma foi a classificação de todos os equipamentos por níveis (A, B e C), sendo “Nível A” os equipamentos de alta importância para o processo de produção (Gargalo), “Nível B” de média importância e “Nível C” de baixa importância. Após finalizar a classificação, foi escolhido um equipamento nível “A” para desenvolvimento e aprendizagem da manutenção autônoma. Posteriormente os conhecimentos foram aplicados em outros equipamentos. Resultados: Comparativo entre Etiquetas de Detecção de Inconveniências: No ano de 1997 as etiquetas somaram um número razoável devido o início da Manutenção Autônoma e a apresentação da ferramenta de detecção de inconveniência (etiquetas). No Quadro 02 nota-se uma queda gradativa do número de etiquetas vermelhas e azuis até 1999, período este que o grupo autônomo estava em processo de aprendizado e desenvolvimento das atividades da Manutenção Autônoma. No ano de 2000, houve um aumento das etiquetas vermelhas e azuis, com maior número de etiquetas vermelhas. Nesta fase iniciaram-se os treinamentos básicos específico do equipamento, que tem como objetivo fazer com que o operador passe a ser mais crítico em relação a condição básica de funcionamento do equipamento. Os operadores passam a executar inspeções que antes eram da manutenção e a solucionar as etiquetas vermelhas. Devido aos conhecimentos adquiridos com os treinamentos, as etiquetas azuis tendem a superar o número das etiquetas vermelhas. Isso mostra que o Grupo Autônomo teve um bom aproveitando no treinamento básico. QUADRO 02 – Comparativo entre Etiquetas Vermelhas e Azuis Comparativo entre etiquetas vermelhas e azuis 60 52 50 46 43 38 40 30 23 19 18 16 11 10 40 27 21 20 40 18 20 10 7 2 0 1997 1998 1999 2000 2001 2002 2003 2004 2005 Etiquetas vermelha Etiquetas azuis As etiquetas amarelas (risco de acidente), não têm um número tão grande, pelo motivo do equipamento possuir dispositivos de segurança. O Quadro 03 apresenta a evolução do número das etiquetas amarelas de Janeiro de 1997 até agosto de 2005, período de acidente zero. QUADRO 03 – Etiquetas Amarelas Etiquetas Amarelas 2,5 2 2 2 2 1,5 1 Etiquetas Amarelas 1 1 0,5 0 0 0 0 0 1997 1998 1999 2000 2001 2002 2003 2004 2005 Comparativo de despesas com manutenção: Com a prática das atividades determinadas nos planos de lubrificação, limpeza e inspeção do equipamento feito pelo grupo autônomo e técnico de manutenção houve uma redução da deterioração forçada dos componentes mecânicos e eletroeletrônicos da máquina. Através da detecção das etiquetas de inconveniência foi possível identificar em qual parte o equipamento estava sofrendo desgaste ocasionado pela deterioração forçada dos componentes, sendo possível solucionar os problemas sem gerar um dano maior. Também foram utilizadas para o planejamento da manutenção preventiva que é feita anualmente. Com isso foi possível fazer uma previsão de gastos. No Quadro 04, nota-se que há um pico no ano de 2002 e 2005, ocorrido em razão do planejamento de troca de rolamentos e guias a cada dois anos por vida útil, tendo em vista a prevenção de quebra do equipamento relacionado às peças. QUADRO 04 – Despesas com Manutenção Despesas com Manutenção 12.000,00 10.472,22 10.321,13 10.000,00 8.000,00 6.636,19 6.000,00 6.456,92 5.337,92 R$ 4.253,57 4.000,00 2.000,00 0,00 2000 2001 2002 2003 2004 2005 Redução de paradas do equipamento por quebra: A execução correta dos planos de limpeza, lubrificação e inspeção e a detecção de deterioração dos componentes do equipamento através das etiquetas de identificação teve grande importância para atingir os resultados. O controle das etiquetas serviu de parâmetro para o Setor de Manutenção avaliar quais eram os problemas do equipamento e atacar a deterioração forçada antes que levasse à parada da máquina por quebra, sendo possível trabalhar de forma preventiva. O Quadro 05, apresenta um comparativo de paradas por quebra de 2000 até o mês de agosto de 2005, onde pode-se notar uma redução considerável de paradas do equipamento. No ano de 2000 totalizou 10 paradas por quebra vindo a reduzir para 1 quebra até agosto de 2005. QUADRO 05 – Comparativo de Quebras Comparativo de quebras 12 10 10 8 7 6 6 Quebras 4 4 3 2 1 0 2000 2001 2002 2003 2004 2005 Aumento da produção (Rendimento Global): O Rendimento Global é o índice de controle de produção que refere-se ao tempo em que o equipamento está em produção no período do mês, sendo calculado diariamente e, no final do mês é tirado a média, onde o valor ideal para o equipamento é de 75%. O Quadro 06 mostra o aumento do RGb anual de 2000 a 2004. O comparativo mostra que o nível de produtividade do equipamento vem melhorando com o passar dos anos em face das atividades do Grupo Autônomo em conjunto com a Manutenção. QUADRO 06 – Comparativo do Rendimento Global COMPARATIVO DE RGb (OEE) - MÁQUINA CHRONOS 1 100 80 62 59 69 70 2003 2004 52 % 60 40 20 0 2000 2001 REALIZADO 2002 META Conclusões: Pode-se concluir que a aplicação da ferramenta de detecção de inconveniência proporcionou ao departamento de manutenção e ao grupo autônomo um parâmetro da situação real do equipamento, sendo um importante índice de controle contra a incidência de anomalias que poderiam prejudicar a confiabilidade para a produção, tendo como justificativa a melhora dos seguintes pontos: - Aumento da motivação dos colaboradores com as atividades dos Grupos autônomos. Os membros do grupo passaram a reaplicar seus conhecimentos e cuidar do equipamento com a utilização das etiquetas de inconveniência e execução dos planos de limpeza, lubrificação e inspeção. - Redução de gastos com manutenção. - Controle da deterioração forçada e planejamento de atividade de manutenção.. - Acidente Zero. - Redução de paradas por quebras. - Aumento do Rendimento Global. Bibliografia: IMAI, Y. TPM: Gestão de Perdas para fortalecer a competitividade. 8º Curso Internacional para formação de Instrutores TPM. São Paulo: JIPM/IM&C Internacional, 2000. 30p. NAKAZATO, K. 6º Curso de facilitadores TPM. Material distribuído no curso pela IM&C Internacional, Rio de Janeiro, 1997, 258p. TAKAHASHI, Y. ; OSADA, T. TPM/MTP. Manutenção Produtiva Total, São Paulo: Instituto IMAN, 1993, 322p.

Baixar