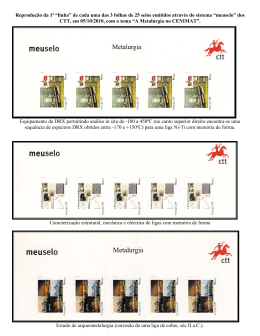

INFLUÊNCIA DA TÉCNICA DE OBTENÇÃO DAS LIGAS DE SiGe NA PREPARAÇÃO DE UM MATERIAL TERMOELÉTRICO Paulo Conrado Kemmelmeier (bolsista do PIBIC); Gabriel F. Calle Sotelo; Lucas Máximo Alves (orientador). Departamento de Engenharia de Materiais, DEMA-UEPG, Ponta Grossa (PR). RESUMO As ligas de Silício Germânio usadas na conversão de energia elétrica em geradores termoelétricos foram preparadas por duas técnicas diferentes: uma por fusão convencional com resfriamento rápido e outra por Ligamento Mecânico (Mechanical Alloying). No primeiro caso, o material na forma de grânulos, nas proporções de 80:Si e 20Ge foi pesado e inserido dentro de uma ampola de quartzo e selada a vácuo (10-6 torr). O material assim preparado, foi levado a um forno mufla para fusão a 1500oC e resfriamento rápido em solução aquosa de NaCl. No segundo método, o material foi pesado e misturado na forma de pó nas mesmas proporções anteriores, porém, foi levado para o processo de ligamento mecânico (MA) por moagem de alta energia num moinho SPECKLE sob atmosfera inerte de argônio, durante 72 e 24 horas, com uma razão de 5:1 entre o peso das bolas e do material. A análise do material feita por microscopia eletrônica e por técnica de difração de raios-X nas amostras obtidas por técnica convencional, mostraram um crescimento dendrítico e uma baixa homogeneidade com aparecimento de trincas devido ao choque térmico, porém as amostras do pó da liga obtido por MA ABSTRACT . The silicon-germanium alloy used to convert thermal to electrical energy in thermoelectrical generators, were prepared by two differents techniques: a Convencional Fusion with quenching and another by Mechanical Alloying. In the first case, the material as grain, with the proportion 80:Si and 20:Ge were weighted and inserted into a quartz bulb and sealed at vacum (10-6 torr). The material prepared, was leaded to mufla furnace to obtain a fusion at 1500oC and fastly quenched in NaCl aquous solution. In the second method, the material was weight too and mixing as powder in the same proportion used latter, but, the processing was made by Mechanic Alloying (MA) in a high energy milling usina a SPECKLE milling under inert agon atmosfer, during 72 and 24 hours. The rate of balls weight and material weight was 5:1. The material analysis done by electronic microscopy and by X-ray diffraction of the samples obtained by Convencional techique, showed a dendritic growth and a low chemical homogeneity, with cracks because the thermal schock had ocurred during the quench, but the alloy powder samples obtained by MA showed a good homogeneity within of the standard homogeneity required to manufacture thermoelectrical modules to mostraram uma ótima homogeneidade e uma obtenção da liga dentro dos padrões requeridos para fabricação dos módulos termoelétricos dos geradores de potência. Concluímos, portanto que com um moinho SPECKLE e usando-se a técnica de MA é possível obter ligas de silicio germânio de ótima qualidade com um baixo custo. power generators. We concluded, therefore that, with a SPECKLE milling and using the MA technique it is possible to obtain silicongermanium alloys with a best quality and a low cust. Palavras chaves: Ligas de Silício-Germânio, Ligamento Mecânico, Material Termoelétrico, Semicondutor Ceramics. Key words: Silicon-Germanium alloy, Mechanical Alloying, Thermoelectrical Materials, Semiconductor Ceramics. 1 - INTRODUÇÃO Este projeto visa a obtenção de ligas de Si-Ge, utilizadas como geradores de energia elétrica, por diferentes métodos de preparação, visto a dificuldade de obtenção de uma liga homogênea com um custo viável. Os métodos utilizados neste trabalho foram o Método de Fusão Convencional e o Método do Ligamento Mecânico (Mechanical Alloying). Fez-se uma análise comparativa entre os métodos, analisando-se o custo, a praticidade do método e a qualidade do composto final obtido. Os resultados obtidos estão citados a seguir, bem como as técnicas de preparação utilizadas. 2 - PROCEDIMENTO EXPERIMENTAL 2.1 - Método de Fusão Convencional. A liga foi pesada na proporção atômica de Si80Ge20 e inserida na forma de grânulos em uma ampola de Quartzo, na qual fez-se uma vácuo de 10-6 torr. A seguir a ampola foi introduzida em um forno mufla, o qual atingiu a temperatura de 1500oC durante 2 horas. Procedeu-se, então com um resfriamento rápido em uma solução salina (água com NaCl, para se obter uma melhor dissipação do calor). Após isto, as amostras foram analisadas por microscopia eletrônica, com análise química pontual e regional. 2.2 - Técnica do Ligamento Mecânico (Mechanical Alloying). O material foi pesado nas mesmas proporções anteriores, na forma de pó e levado para uma moagem de alta energia em um moinho SPECKLE durante 48 e 72 horas sob uma atmosfera inerte de Argônio. A razão entre as esferas de aço de alta dureza utilizada para moagem e a carga do moinho foi de 5:1. Após a preparação as amostras foram analisadas por difração de raios X. 3 - RESULTADOS 3.1 - Método Convencional - Abaixo temos as imagens de microscopia eletrônica da liga. Figura 3-1: Trincas numa liga de Si-Ge , obtidas num Figura 3-2: Análise regional de uma liga de Si-Ge obtida choque térmico de um resfriamento rápido em água. por Fusão Convencional. Aumento de 20 vezes Figura 3-3: Análise pontual de uma liga de SiGe , obtida por fusão convencional. Imagem com aumento de 200 vezes , por elétrons retroespalhados. Figura 3-4: Micrografia mostrando o aspecto típico da microestrutura da cerâmica obtida pelo processamento convencional. Aumento de 500 vezes. Imagem por elétrons retroespalhados. Tabela - I: Análise química Figura 3-2 3-3 região clara 3-3 região escura Si (% atômico) 63,6 2,3 76,6 %Ge (%atômico) 36,4 97,7 23,4 Tabela - II: Análise química puntiforme - figura 3-4 microregião Claro (P1) Cinza (P2) Fora do Grão (P3) Si (% atômico) 65,6-75,5 + 0,2 87,8-88,6 + 0,2 75,1-79,6 + 0,2 Ge (%atômica) 34,4-24,5 + 0,5 12,2-11,4 + 0,4 24,9-20,4 + 0,4 3.2 - Técnica do Ligamento Mecânico (Mechanical Alloying). Freqüência relativa (%) 12 10 8 6 4 2 0 0 2 4 6 8 10 Figura 3-5: Perfil de distribuição do tamanho das partículas do pó da liga de SiGe (moída). Análise feita por técnica de sedimentação (SediGraph - 5100Micromeritics). Figura 3-6: Difratograma de raios-X dos elementos Si e Ge antes da moagem Figura 3-7 Difratograma de raios X da liga processada durante 48 horas Figura 3-8 Difratograma de raios X da liga processada durante 72 horas 4 - DISCUSSÃO O material obtido pelo Método de Fusão Convencional não apresentou a homogeneidade esperada, como ficou comprovado pelas análises químicas. Entretanto, este método poderá ser utilizado com condições adequadas de resfriamento rápido. Já com o emprego da Técnica Mechanical Alloying , observou-se a formação da liga com 48 horas de moagem. Também foi observado a presença de ruídos no difratograma, que apontam uma certa amorficidade e tensões mecânicas na rede cristalina. 5 - CONCLUSÃO Comprovou-se a dificuldade de obtenção de uma liga de Si-Ge homogênea pelo Método de Fusão Convencional, devido a condições de resfriamento rápido inadequadas. Entretanto, com o emprego da Técnica Mechanical Alloying ,observou-se a formação da liga de Si-Ge já com 48 horas de moagem. Esta técnica mostrou-se uma alternativa adequada na preparação da liga Si-Ge, quando comparada com a técnica de Fusão Convencional, que requer temperaturas da ordem de 15000C, visto que a máxima temperatura atingida pelo moinho durante a moagem é de 80oC. Ainda ressaltamos a facilidade de operação e o baixo custo desta técnica, que tem por inconveniente apenas a possibilidade de preparação de pequenas quantidades de material. AGRADECIMENTOS Agradecimentos a CNPq e PROPESP/UEPG pelo apoio dado a realização deste trabalho. REFERÊNCIAS BIBLIOGRÁFICAS (1) ALVES, L. M. São Carlos-SP, 1995. Diss. Mest. em Fis. Apl. - IFSC/USP, 18 de Julho de 1995. (2) ALVES, L. M. et al In: Con. Bras. de Cerâmica (38. : 1994 : Santa Catarina). Anais... Blumenau-SC : Ass. Bras. Cer., de 18 a 21 de Junho de 1994, p. 885-890. (3) ALVES, L. M. et al. In: Col. Bras. de Micros. Eletrôn. (14. : 1993 : Minas Gerais). Anais... Caxambú-MG : Soc. Bras. Micros. Eletrôn., 1 a 3 de Setembro de 1993. v. III, p. 163-164. (4) ALVES, L. M. et al. In: Con. Bras. de Cerâmica (41. :1997 : São Paulo). Anais... São Paulo-SP : Ass. Bras. Cer., de 3 a 6 de Junho de 1995 (5) AN, Chen Y. et al In: Con. Bras. de Engenharia e Ciência dos Materiais (11. : 1994 : São Paulo) Anais ... Águas de São Pedro-SP : Univers. de São Paulo, 11 a 14 de Dezembro de 1994. v. I, p. 127-130.

Download