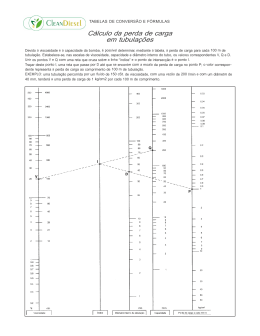

UNIVERSIDADE ESTADUAL DE GOIÁS – UNIDADE UNIVERSITÁRIA DE CIÊNCIAS EXATAS E TECNOLÓGICAS AVALIAÇÃO DA VISCOSIDADE COMO PARÂMETRO DE CONTROLE DE QUALIDADE EM MATERIAIS DE RECOBRIMENTO Alejandro Godinho Braga de Moraes TRABALHO DE CONCLUSAO DE CURSO SUBMETIDO AO CORPO DOCENTE DA COORDENAÇÃO DE QUÍMICA INDUSTRIAL DA UNIVERSIDADE ESTADUAL DE GOIÁS COMO PARTE DOS REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO TÍTULO DE BACHAREL EM QUÍMICA INDUSTRIAL. ANÁPOLIS Goiás – Brasil Julho – 2011 BANCA EXAMINADORA APROVADO EM __ / __ / ____ ________________________________________ Prof. Ms. Lauro Bernardino Coelho Júnior (ORIENTADOR) ___________________________________ Prof.a Dr.a Orlene da Silva Costa (MEMBRO) _______________________________ Prof. Ms. Valter Henrique Carvalho Silva (MEMBRO) ii MORAES, ALEJANDRO GODINHO BRAGA Estudo e avaliação da viscosidade na produção e qualidade de tintas e materiais de recobrimento [Anápolis] 2011 VII, 43 p 29,7 cm (UnUCET/UEG, Bacharel, Química Industrial, 2011) Trabalho de Conclusão de Curso – Universidade Estadual de Goiás, UnUCET 1. Tinta e materiais de recobrimento 2. Controle de qualidade 3. Viscosidade I. UnUCET/UEG II. Título (série) iii DEDICATÓRIA Dedico este trabalho em primeiro lugar aos meus queridos pais, Márcio José Franco de Moraes e Margareth Godinho Braga, que me dão suporte e apoio, às minhas irmãs Maêssa e Janyne, assim como a todos os meus familiares e amigos. iv Resumo do Trabalho de Conclusão de Curso apresentado à UnUCET/UEG como parte dos requisitos necessários para a obtenção do título de Bacharel em Química Industrial. AVALIAÇÃO DA VISCOSIDADE COMO PARÂMETRO DE CONTROLE DE QUALIDADE EM MATERIAIS DE RECOBRIMENTO Alejandro Godinho Braga de Moraes Julho/2011 Orientador: Prof. Ms. Lauro Bernardino Coelho Júnior Curso: Química Industrial A primeira técnica de recobrimento de superfície surgiu há cerca de 25000 anos, quando os povos antigos começaram a pintar seus corpos, utilizando terras coloridas, graxas ou carvão. Desde então, a humanidade evoluiu muito, e com ela os materiais, técnicas e usos para os revestimentos conhecidos como tintas ou pinturas. Essas tintas, bem como os outros materiais de recobrimento, são constituídas de uma solução contendo pigmentos, resinas e aditivos, que após o processo de secagem formam uma película, podendo se brilhante ou fosca. O controle de qualidade atua no processo produtivo, e tem como função realizar análises, como viscosidade, densidade, pH, recobrimento, para garantir a qualidade final do material. O presente trabalho teve como objetivo estudar os resultados de análises de viscosidade feitos em tintas, seladores, massas, texturas, grafiatos e esmaltes durante o período de Março a Maio de 2011. A avaliação dos resultados obtidos foi feita através de gráficos comparando-se os resultados coletados na produção e os resultados obtidos após reajuste no laboratório. Concluiu-se que, para o caso das tintas, houve uma ocorrência muito grande de resultados fora do padrão de qualidade, o que pode significar problema na formulação destes produtos na indústria. As massas texturas e grafiatos apresentaram resultados satisfatórios de espalhamento. Os esmaltes apresentaram resultados de escoamento satisfatórios, ainda que apresentando muita variação entre si, tendo um teste sido feito para identificar os motivos de tamanha variação, porém sem apresentar resultados satisfatórios. v SUMÁRIO Página LISTA DE FIGURAS viii 1. INTRODUÇÃO 1 2. REVISÃO BIBIOGRÁFICA 2 2.1 HISTÓRICO 2 2.2 CONSTITUINTES DOS MATERIAIS DE RECOBRIMENTO 3 2.2.1 Resinas 3 2.2.1.1 Resinas sintéticas 3 2.2.1.2 Resinas naturais 4 2.2.2 Solventes 4 2.2.2.1 Materiais à base de solvente 5 2.2.2.2 Materiais à base de água 5 2.2.3 Pigmentos 7 2.2.3.1 Pigmentos básicos 8 2.2.3.2 Pigmentos extendedores 8 2.2.4 Aditivos 9 2.2.4.1 Plastificantes 9 2.2.4.2 Secantes 10 2.2.4.3 Biocidas 11 2.2.4.4 Antiespumantes 11 2.2.4.5 Espessantes 12 2.2.4.6 Dispersantes 12 2.2.4.7 Emulsificantes 13 2.3 CONTROLE DE QUALIDADE 14 2.3.1 Viscosidade 14 2.3.2 Densidade 18 2.3.3 pH 18 2.3.4 Poder de cobertura e tempo de secagem 19 3. MATERIAIS E MÉTODOS 20 3.1 Procedimento Experimental para determinação de viscosidade 21 3.2 Viscosidade por escoamento 22 3.3 Viscosidade por espalhamento 22 3.4 Viscosidade em viscosímetro de Krebs-Stormer 23 4. RESULTADOS E DISCUSSÕES 24 vi 4.1 Tintas econômica e acrílica 24 4.2 Selador 27 4.3 Massas, texturas e grafiatos 28 4.4 Esmalte sintético 30 5 CONCLUSÂO 33 6 REFERÊNCIA BIBLIOGRÁFICA 34 vii LISTA DE FIGURAS Página Figura 2.1 Formação do filme em tintas a base de água 6 Figura 2.2 Viscosímetro de Krebs-Stormer 17 Figura 2.3 Extensor Bird 19 Figura 2.4 Papel zebrado 19 Figura 3.1 Esquema da produção de materiais de recobrimento 22 Figura 4.1 Tinta econômica com e sem reajuste 22 Figura 4.2 Viscosidade de tintas acrílicas 23 Figura 4.3 Viscosidades dos seladores 24 Figura 4.4 Viscosidades das massas, texturas e grafiatos 26 Figura 4.5 Viscosidades dos esmaltes sintéticos 27 Figura 4.6 Viscosidades dos esmaltes brancos e pigmentados 28 viii 1 INTRODUÇÃO Em toda a história da humanidade sempre as cores fascinaram pelas diferentes tonalidades e variedades, e a utilização das tintas para revestimento cresce continuamente, principalmente com o aumento da construção civil. Os materiais de recobrimento de forma geral podem ser a base de água e de óleo, tendo em sua constituição resinas, pigmentos, cargas minerais e aditivos. Suas propriedades físicas são muito importantes, pois ajudam a aplicação, secagem, proteção da superfície contra infiltração e/ou corrosão e manter a qualidade do produto acabado após sua aplicação. Durante a produção dos materiais é possível corrigir certas propriedades, como viscosidade, pH, densidade e poder de recobrimento. No entanto, após estes materiais estarem prontos, mesmo antes de seu envase, testes de qualidade são realizados adicionando os aditivos necessários. Em caso de viscosidade elevada, pode-se adicionar solvente até uma quantidade limite de 10 L para cada 1000 kg de produto; em caso de viscosidade baixa, adiciona-se espessante em uma quantidade que não supere 3 kg para cada 1000 kg de produto, em caso de esmaltes, seladores e tintas acrílicas, e 1,5 kg para cada 1000 kg de produto em caso de tintas econômicas, massas, texturas e grafiatos. O presente trabalho teve como objetivo avaliar a viscosidade dos materiais de recobrimento de superfícies (tintas, seladores, massas, texturas, grafiatos e esmaltes) como parâmetro de controle de qualidade da produção. Para tanto, foram empregados três viscosímetros distintos: 1) Krebs-Stormer; 2) Copo Ford: e 3) Placas de vidro. Os resultados obtidos foram plotados em um gráfico e comparados entre o momento em que são amostrados da produção e após serem devidamente corrigidos no laboratório. 1 2 REVISÃO BIBLIOGRÁFICA 2.1 HISTÓRICO A tinta é uma dispersão de um ou mais pigmentos em um ou mais aglomerados sólidos ou líquidos, que secam quando aplicados em uma película formado um filme opaco e aderente ao substrato [1]. É muito difícil estabelecer uma data para o surgimento da tinta. Foi graças à incessante necessidade do homem expressar os seus pensamentos, emoções e a cultura de seu povo que ela foi descoberta. Primeiramente, as tintas tiveram um papel puramente estético. Somente mais tarde, quando introduzidas em países do norte da América e da Europa, onde as condições climáticas eram mais severas, o aspecto "proteção" ganharia maior importância [2]. Os povos pré-históricos fabricavam tintas moendo materiais coloridos como plantas e argila em pó, e adicionando água. A técnica empregada era simples, pois as cores eram preparadas com os próprios dedos e algumas vezes prensadas entre pedras [3]. Foi no ápice da Revolução Industrial, final do século XVIII e início do XIX, que os fabricantes de tintas começaram a usar equipamentos mecânicos. Os primeiros fabricantes, entretanto, apenas preparavam os materiais para tinta, fornecendo-os para os pintores, que compunham suas próprias misturas. O desenvolvimento de novos equipamentos de moer e misturar tintas no final do século XIX, também facilitou a produção em larga escala. A partir daí, elas passaram por várias mudanças, e a sistemática dos métodos de controle, avaliação e aplicação dos revestimentos tomaram um importante papel para o desenvolvimento e fabricação, baseando-se no conhecimento teórico e procedimentos operacionais, visando sempre reduzir custos e obter produtos com mais qualidade [2], [3]. 2 2.2 CONSTITUINTES DOS MATERIAS DE RECOBRIMENTO As matérias-primas básicas para a produção de quase todos os tipos de materiais de recobrimento são constituídas pelas resinas, solventes, pigmentos e aditivos [3]. 2.2.1 RESINAS As resinas são formadoras da película da tinta e são responsáveis pela maioria das características físicas e químicas desta, pois determinam o brilho, a resistência química e física, a secagem, a aderência, e outras. De acordo com sua constituição, as resinas podem ser classificadas como sintéticas ou naturais [3],[4]. 2.2.1.1 RESINAS SINTETICAS As resinas sintéticas são polímeros preparados via processos de polimerização por adição ou por condensação, são macromoléculas orgânicas de composição variada e alto peso molecular, preparadas por processos industriais que geralmente utilizam calor e catalisadores [1]. As principais resinas acrílicas são obtidas a partir do ácido acrílico e ácido metacrílico, CH2=CH-COOH e CH2=C-CH3-COOH, respectivamente. As resinas mais importantes são poli(metacrilato de metila) e poliacrilonitrila. São amplamente utilizadas, na forma de soluções ou dispersões, na produção de tintas e adesivos [5]. As resinas sintéticas conferem qualidades valiosas como a lavabilidade (abrasão úmida), flexibilidade, resistência à ação de agentes químicos e brilho, sendo sua principal função a de aglomerar os pigmentos na formação dos filmes. O processo de formação de filme ocorre exclusivamente pela secagem física (evaporação de solventes). Se o filme final for exposto aos solventes adequados será solubilizado novamente [3]. 3 2.2.1.2 RESINAS NATURAIS A maioria das gomas e resinas naturais são produtos, fossilizados ou não, da exsudação de certas plantas, especialmente pinheiros e outras coníferas. A formação da resina natural se dá a partir de um corte na casca da árvore, que pode ser provocado por vento, fogo, raios ou outras causas. A secreção fluida normalmente perde alguns de seus componentes mais voláteis por evaporação, e deixa um resíduo macio inicialmente solúvel, mas que se torna insolúvel com o tempo [6]. Entre as resinas naturais solúveis em álcool estão os bálsamos, há muito tempo conhecidos como agentes terapêuticos, as terebintinas, usadas como solventes, e as lacas, que encontram aplicação como componentes de vernizes [3]. No Brasil, as principais classes de resinas utilizadas em tintas atualmente são as acrílicas, utilizadas em vernizes para pintura original e repintura de automóveis; as de poliéster, utilizadas em pinturas automotivas; as alquídicas, que são resinas de baixo custo e baixa resistência química e as epoxi, utilizadas em aplicações industriais, com excelentes propriedades físicas e químicas com por exemplo a adesão [1], [6]. 2.2.2 SOLVENTES O solvente é um líquido, geralmente volátil, no qual as partículas de tinta estão dissolvidas ou dispersas, formando soluções. O solvente deve ser estável, incolor ou levemente colorido, anidro e apresentar a menor toxidade possível. Portanto, a solvência é um fator de grande importância que deve ser levado em consideração na escolha de um solvente usado na fabricação e na aplicação de revestimentos organometálicos [1]. A solvência atua pela miscibilidade do solvente com a substância com que forma soluções e reduz a viscosidade da resina. Algumas tintas são classificadas de acordo com o solvente utilizado. As tintas látex, por exemplo, são diluídas com água e são chamadas tintas “à base de água”. Outros materiais, como os esmaltes sintéticos, precisam ser diluídos em solventes orgânicos, como a aguarrás, em geral derivados do petróleo. Estes materiais são denominadas “à base de solvente” [7]. 4 2.2.2.1 MATERIAIS À BASE DE SOLVENTE Os revestimentos à base de solvente possuem grupamentos que, quando em contato com a resina e expostos ao ar, passam por um processo de secagem oxidativa, formando ligações cruzadas e desenvolvendo as propriedades desejadas. É durante essa secagem, ou oxidação, que aparecem as características de dureza dos materiais à base de solvente. O processo de oxidação pode até mesmo fazer com que esse tipo de pintura endureça até o ponto de rachar ou lascar [1], [6]. A formação de filme em materiais à base de solventes é um processo de duas etapas: Quando o material é aplicado a uma superfície, o solvente evapora e deixa o ligante e o pigmento na superfície, em seguida, o ligante seca ou oxida ao reagir com o oxigênio do ar [6]. 2.2.2.2 MATERIAIS À BASE DE ÁGUA A maioria das tintas à base de água é conhecida como tintas látex. A água e a resina são responsáveis pelo transporte dos demais componentes, e conhecidos como veículos. O ligante ou resina em uma emulsão é um material sólido e parecido com plástico disperso como minúsculas partículas na água. Existem muitos nomes para designar esse líquido leitoso: emulsão, látex ou dispersão. Essas tintas são constituídas de pigmentos dispersos e ligantes, além de alguns aditivos e líquidos, principalmente água, que constitui a maior porcentagem dentre os constituintes, podendo variar de 40 a 50% [1],[2]. A água deve ser submetida a um rígido controle de qualidade, já que nela estão presentes alguns sais como Ca2+ e Mg2+ por exemplo. Estes sais influem diretamente na qualidade da tinta após a aplicação, pois provoca a granulação de alguns pigmentos, formando na película manchas esbranquiçadas após a secagem [5]. A formação do filme em tintas à base de água ocorre quando a tinta é aplicada e a água evapora. Durante esse processo, as partículas de pigmento e o ligante se aproximam. Nos últimos estágios da evaporação do líquido, a ação capilar aproxima 5 as partículas de ligante com maior força, fazendo com que elas se fundam ao pigmento formando um filme contínuo. Este processo chamado coalescência, pode ser observado na Figura 2.1 [6]. Figura 2.1 Formação do filme em tintas a base de água. [3] Os materiais à base de água proporcionam, após a formação da película, resistência a agentes químicos e abrasão, permitindo sua limpeza com água e detergente, também proporcionando um filme resistente às intempéries logo após a aplicação. A tinta de emulsão também conserva aberturas microscópicas que permitem que ela "respire", possibilitando que os vapores de umidade passem através dela. As tintas à base de água são mais tolerantes à umidade vinda de dentro da construção que aquelas à base de solventes, que formam um filme mais fechado, com tendência a formar bolhas se houver umidade sob a tinta. [6] 6 2.2.3 PIGMENTOS O pigmento é um corante seco, geralmente um pó insolúvel. Existem pigmentos naturais e sintéticos, orgânicos e inorgânicos. Os pigmentos orgânicos podem ser puros e insolúveis conhecidos como toner, e corantes orgânicos precipitados sobre um portador inorgânico, como Hidróxido de Alumínio, ou Sulfato de Bário, ou argila, constituindo uma laca [2]. Os pigmentos, também conhecidos como elementos de cobertura, além de contribuir com a formação de uma camada orgânica colorida, atuam imprimindo certas caracteristicas como a opacidade, resistência à corrosão e durabilidade, protegendo contra os raios solares, absorvendo seletivamente algumas partes do espectro eletromagnético e refletindo outras, prolongando a vida útil das tintas [2]. Os pigmentos são analisados de acordo com várias características físicas, químicas e físico-químicas, das quais podem ser destacadas o poder de tingimento, definido como o quanto de sua própria cor o pigmento transmite para um branco padrão; poder de cobertura, que é determinado em função da área coberta por unidade de massa existente no revestimento. O poder de cobertura pode ser influenciado por fatores como o tamanho e forma das partículas e índice de refração do conjunto pigmentos/veículo; a solidez à luz, que é a capacidade que um pigmento tem de reter a sua cor exposto à incidência luminosa; a acidez e basicidade, que são indicados pela medida do pH e permitem que se analise a compatibilidade do pigmento com determinados tipos de veículo; e a absorção de óleo, definida como o quantidade de óleo necessária para umectar todas as partículas de uma determinada massa do pigmento [1]. Os pigmentos são mantidos na superfície que forma as películas, graças a secagem de diversos óleos insaturados. A secagem é acelerada pela adição de agentes secantes, ou catalisadores. De acordo com as características apresentadas pelos pigmentos, eles podem ser divididos em básicos e extendedores [2]. 7 2.2.3.1 PIGMENTOS BÁSICOS São os pigmentos que proporcionam a brancura e as cores; são também a principal fonte do poder de cobertura. O Dióxido de Titânio (TiO2) é o principal pigmento branco, proporcionando uma brancura excepcional ao dispersar a luz, além de alto poder de cobertura. É relativamente caro, e em tintas para exterior têm maior tendência à calcinação do que a maioria dos pigmentos coloridos [2],[6]. Os pigmentos coloridos proporcionam cor pela absorção seletiva da luz. Os pigmentos coloridos orgânicos incluem os de cores mais brilhantes, alguns dos quais são bastante duráveis no uso em exteriores. Os pigmentos coloridos inorgânicos geralmente não são tão brilhantes quanto os orgânicos, entretanto, mantém as características de durabilidade com um preço mais acessível [1],[8]. 2.2.3.2 PIGMENTOS EXTENDEDORES Os pigmentos extendedores são também conhecidos como “cargas”, proporcionam volume a um custo relativamente pequeno. Oferecem um poder de cobertura muito menor do que TiO2 e interferem em diversas características, incluindo brilho, resistência à abrasão e retenção exterior de cor, entre outras. Algumas das cargas usadas mais freqüentemente são as Sílicas, Carbonato de Cálcio e Óxido de Zinco [6]. As Sílicas e silicatos proporcionam excelente resistência à abrasão, gerando. Muitos deles têm grande durabilidade em pinturas exteriores. As Sílica diatomácea é uma forma de sílica hídrica que consiste em antigos organismos unicelulares fossilizados. É usada para controlar o brilho em tintas e vernizes [3]. O Carbonato de Cálcio é um pigmento de uso geral, baixo custo e reduzido poder de cobertura, usado tanto em tintas para exterior como para interior. O Óxido de Zinco é um pigmento reativo muito útil por sua resistência a mofo (bolor), como inibidor de corrosão e bloqueador de manchas. É usado principalmente em fundos e em pinturas exteriores [6]. 8 Os pigmentos, as resinas e os solventes são os principais componentes da tinta. Porém além destes itens, existem outros que influem significativamente na manufatura, estabilidade, aplicabilidade, qualidade e aspecto do filme. A estes produtos, atribui-se o termo genérico de aditivos [4]. 2.2.4 ADITIVOS Os aditivos melhoram ou aperfeiçoam uma série de características das tintas, dentre as quais maior dispersão dos pigmentos, aumento da flexibilidade do material, melhoria na secagem, inibição da formação de espuma e inibição da proliferação de microrganismos. Podem ser adicionados pelo formulador dependendo das propriedades desejadas. Os aditivos empregados, podem ser secantes, biocidas, antiespumantes e espessantes, entre outros [2]. São utilizados em concentrações mínimas em tintas, massas, texturas, esmalteres e vernizes a fim de corrigir imperfeições ou assegurar uma alta qualidade. Oferecem vantagens de melhoria do espalhamento da película, e umectação, evitando problemas de estriamento, melhoria da dispersão dos pigmentos evitando sua precipitação e pontos sem pigmentação. Também proporcionam melhor aderência, resistência a rachaduras e são ótimos agentes niveladores e melhoram consideravelmente a resistência a riscos e abrasão [9]. 2.2.4.1 PLASTIFICANTES Os plastificantes são, comumente, produtos líquidos de alto ponto de fusão e baixa taxa de evaporação, e de alto peso molecular, que são adicionados às resinas em que devem ser solúveis, a fim de melhorar seu comportamento plástico. A adição de um plastificante, em proporções adequadas, dá ao produto maior flexibilidade para que possam suportar as contrações do substrato [7]. Basicamente a ação do plastificante consiste em diminuir a intensidade da ligação entre as moléculas do polímero, aumentando a flexibilidade do revestimento e 9 adequando-o as condições de aplicação e desempenho reduzindo a viscosidade do sistema e aumentando a mobilidade das macromoléculas [10]. 2.2.4.2 SECANTES Os secantes são fabricados à base de sais orgânicos de metais pesados, como cobalto, manganês, chumbo, e outros, e usados em veículos à base de óleos minerais. Podemos defini-los como sendo um produto que promove ou acelera o processo de oxidação e polimerização de óleos e veículos usados na fabricação dos revestimentos. A ação destes secantes é por catalisação, isto é, eles ajudam a fixar o oxigênio pelas tintas sem eles próprios se oxidarem ou secarem [4]. É bastante variável o comportamento que os diversos metais provocam no fenômeno da secagem de um óleo ou mesmo de um veículo nas formulações de camadas orgânicas; geralmente os secantes são usados em conjunto para se obter o resultado desejado. Assim, para melhor compreensão do seu comportamento, os secantes metálicos podem ser divididos em ativos, que auxiliam diretamente no processo de secagem; dentre eles está o cobalto e o manganês. E em auxiliares, ou seja, aqueles que influenciam os primeiros, ativando-os de forma a se obter efeitos específicos, como a secagem na parte interna da película que será formada. Os secantes agem fornecendo um caminho alternativo mais rápido para a reação, sendo regenerados no fim da reação [1], [11]. O processo de secagem de uma tinta é influenciado por vários fatores, dentre eles, a temperatura é fator mais importante, e quanto mais elevada, mais rápido é o processo de cura, que é o tempo necessário para que o reboco aplicado sobre a parede seque totalmente. Outro fator é a circulação de ar, que favorece uma boa secagem, não somente pelo arraste dos solventes, como também pela oxidação da película, e a umidade relativa do ar, que quanto maior, mais demorado e o processo de secagem. O tempo de secagem também e influenciado pela espessura da película que quanto maior a espessura da película, maior será o tempo de secagem; nestes casos a tinta deverá possuir mais secantes de profundidade e menos de superfície [11]. 10 2.2.4.3 BIOCIDAS Biocidas podem ser genericamente definidos como substâncias capazes de matar microrganismos, tais como bactérias, fungos e algas. Os biocidas podem ser: bacteriostáticos (inibem a formação de colônias de bactérias), bactericidas (matam bactérias), fungiostaticos (inibem a formação de colônias de fungos), fungicidas (matam fungos) e algicidas (matam algas) [7]. Há dois tipos principais, os bactericidas, usados para evitar que bactérias cresçam sobre a pintura; (especialmente importante nas tintas armazenadas em latas constantemente abertas e fechadas, já que pode ocorrer contaminação) e os fungicidas e algicidas, usados para desestimular o crescimento de fungos e algas na superfície da tinta depois de aplicada. São usados, principalmente, em produtos para exterior, e também em materiais destinados a áreas úmidas como cozinhas e banheiros [5]. 2.2.4.4 ANTIESPUMANTE Este aditivo é usado para reduzir a espuma e destruir as bolhas, por isso são adicionados duas vezes durante a produção, uma no início e outra no final. A falta de antiespumante pode levar a falsa viscosidade e problemas como a elevação do volume [5]. Se a tinta não for mantida apropriadamente e o seu pH diminuiu, será necessário elevar o pH lentamente antes de se adicionar o antiespumante, para que as bolhas de ar possam escapar, rompendo as bolhas que se formam quando a tinta é misturada na fábrica, removida ou aplicada à superfície, especialmente com o rolo [7]. 11 2.2.4.5 ESPESSANTES Também conhecidos como modificadores de reologia, possuem alta capacidade de promover associações hidrofóbicas com ligantes acrílicos e outros componentes utilizados em tinta à base de água. Essas associações são formadas quando o aditivo na presença do solvente recebe um ativador polar (NH4OH), formando um gel que posteriormente é incorporado à tinta [1], [11]. O processo se dá quando o aglomerado do aditivo recebe um ativador polar (NH4OH), e sob ação das forças de cisalhamento, os aditivos são umectados com a penetração de solventes e resinas, provocando a divisão dos aglomerados, com isso é superada a coesão que liga as partículas, dando início a separação completa das mesmas, e aumentando a viscosidade [4], [11]. A formação do gel fornece a viscosidade apropriada para que a tinta possa ser aplicada adequadamente, e confere um comportamento tixotrópico (pseudoplástico), ou seja, sua viscosidade varia com a taxa de cisalhamento. Os espessantes, além de influenciar a espessura do filme, ajudam a respingar menos quando aplicados por um rolo e fluírem mais suavemente [1]. Industrialmente, são utilizados dois tipos de espessante, diferenciados por seu poder de espessamento. O primeiro deles, chamado industrialmente de “espessante de alta capacidade”, possui altíssimo poder de espessamento. Porém, reduzem drasticamente a qualidade e o aspecto estético do produto. São indicados para materiais aplicados diretamente no reboco, como massas e hidrorrepelentes, além de tintas de qualidade inferior. O segundo grupo, chamado “espessante de baixa capacidade”, possui reduzido poder de espessamento requerendo, em geral, maior adição de resina. Seu resultado final é um produto de melhor qualidade e grande apelo estético. Seu uso é indicado em materiais para recobrimento de metais, como esmaltes sintéticos, e tintas brilhantes [4]. 12 2.2.4.6 DISPERSANTES Os dispersantes são sais tipo acrilato de sódio, que tem como principal função dispersar os pigmentos. As partículas sólidas, que variam quanto à forma granulométrica, estão ligadas por forças coesivas que tendem a formar aglomerados, no qual o espaço intersticial entre elas contém ar e outra mistura. Dessa forma os dispersantes evitam a segregação das tintas na embalagem e a formação de grumos na película [11]. A presença de ar na superfície destas partículas age como uma interface, impedindo seu contato entre a fase líquida ou veículo. Os dispersantes agem auxiliando na umectação dos substratos, que se refere a remoção desse envoltório de ar, facilitando o contato entre as superfície livre dos pigmento e do líquido [1]. Os dispersantes têm ótimas propriedades de diminuição da tensão superficial e de reduzir o coeficiente de atrito na superfície da tinta, aumentando desta forma a resistência a riscos. Também melhora a fluidez, facilitando o espalhamento e o nivelamento de superfície além de reduzir a formação de bolhas durante a aplicação [1]. 2.2.4.7 EMULSIFICANTES Os emulsificantes agem estabilizando a tinta de forma que seus componentes não se separem ou que se torne muito espessa para ser usada, também são “condutores de cor”, porque mantém os pigmentos dispersos, dando brilho e cobertura máximos. Outra função importante é que eles ajudam a "umedecer" a superfície que está sendo pintada para que a tinta não se movimente ao ser aplicada, e proporcionam compatibilidade entre corantes de forma que a cor correta seja obtida e não se altere ao ser aplicada [5]. Usados principalmente nas tintas à base de água, suas moléculas apresentam cadeias lineares relativamente longas, cuja principal função e auxiliar a ação dos dispersantes, diminuindo a tensão superficial entre o meio aquoso e as partículas 13 sólidas dos pigmentos, de tal maneira que a emulsão torne-se estabilizada devido a maior interação entre as fases [1]. Eles agem na permutação de íons, dissociando-se no veículo aquoso e assim agindo sobre a tensão superficial da água aumentando sua superfície de contato melhorando a molhabilidade pigmento/veículo [11]. 2.3 CONTROLE DE QUALIDADE A qualidade é um atributo que consiste dentro de uma escala de valores, aprovar ou reprovar um produto ou serviço, com o intuito de chegar a um, bem que satisfaça e conquiste o consumidor [12]. Com esse intuito, a adoção de um controle de qualidade para a produção deve ser feita pela expressão técnica, através de especificações existentes. A existência de normas bem elaboradas, com faixa de tolerância bem definidas, ao lado da metodologia analítica adequada, consegue uniformizar a linguagem da qualidade, permitindo a obtenção de produtos que tenham sempre um padrão técnico aceitável [13]. Para garantir um bom produto e um excelente desempenho, os produtos devem ser testados e liberados pelo laboratório de controle de qualidade após a utilização de alguns métodos de análise qualitativa e quantitativa para o controle e determinação das propriedades físicas, químicas e físico-químicas nas tintas, dentre elas, a viscosidade, densidade, pH, teor de sólidos e poder de cobertura [1]. 2.3.1 VISCOSIDADE A viscosidade é a resistência de um fluido ao escoamento, definida como a relação entre a tensão de cisalhamento e a taxa de cisalhamento. No caso de líquidos ideais, também chamados Newtonianos, esta razão é constante, isto é, a viscosidade é independente da taxa ou da tensão de cisalhamento, como representado na figura 2.2. É o caso de líquidos compostos por moléculas pequenas, miscíveis, soluções de 14 resinas em solventes verdadeiros e dispersões de partículas rígidas em um fluído Newtoniano, desde que não haja interações partícula-partícula [14]. t Figura 2.2 Curva de fluidez para um fluido Newtoniano [14]. Outros fluidos apresentam comportamentos distintos, dependentes da taxa ou da tensão de cisalhamento. São os chamados fluidos não-Newtonianos, que podem ser pseudoplásticos, quando a viscosidade diminui com o aumento do cisalhamento, ou dilatantes, quando a viscosidade aumenta, como descrito na Figura 2.3. Há ainda um terceiro tipo de comportamento, o plástico, quando só acontece fluidez a partir de um valor mínimo de tensão aplicada. Exemplos de fluidos pseudoplásticos são emulsões e fluidos com interação partícula-partícula, e de dilatantes, algumas dispersões de resinas e pigmentos. Há um outro tipo de sistema , dentro dos fluidos pseudoplásticos, chamado tixotrópico, onde o escoamento é dependente do tempo e do histórico anterior de cisalhamento [14], [15]. t Figura 2.3 Curva de fluidez para um fluido pseudoplástico [14]. 15 Em ambas as figuras, a taxa de cisalhamento ( ) é definida como a relação entre a Força aplicada sobre uma área, e expressa em [dina/cm2] [10]. Existe uma grande variedade de instrumentos para determinação da viscosidade, desde viscosímetros sofisticados, de grande precisão e capazes de medir efeitos dependentes do tempo, até os mais simples e baratos. Os viscosímetros de “cone de placa”, por exemplo, são aplicáveis a líquidos não-newtonianos, incluindo tintas, e proporcionam a maior acurácia para uma ampla faixa de taxas de cisalhamento [14]. O equipamento mais amplamente utilizado para medição da fluidez de tintas industriais é o viscosímetro de orifício, ou de copo, que mede o tempo de escoamento de um determinado volume de fluído, ao passar por um orifício de tamanho padrão. Entre os vários modelos comercializados, um dos mais comuns é o “copo Ford 4”. Embora mensure a viscosidade de forma indireta e não seja apropriado para fluidos não-newtonianos, é frequentemente utilizado no controle de qualidade da viscosidade de tintas, principalmente as pseudoplásticas, devido principalmente a sua simplicidade e facilidade de manejo [16]. A variabilidade nas medições de viscosidade de tintas geralmente está associada a deficiências no controle de temperatura, possíveis perdas de solvente, e principalmente pela comparação de amostras com diferentes histórias de cisalhamento. Como a viscosidade dos líquidos depende fortemente da temperatura, é extremamente importante garantir que o teste seja realizado com a amostra em uma temperatura constante e conhecida, pois uma variação na temperatura poderia causar variabilidades nas medições de viscosidade [7], [14]. O estudo da viscosidade está inserido dentro da ciência chamada reologia, que avalia a deformação e escoamento dos fluidos. A natureza e a proporção em volume dos componentes das tintas (pigmentos, resinas, solventes e aditivos) têm um efeito marcante na sua reologia. Sob condições de alto cisalhamento (durante a aplicação, por exemplo) predomina o efeito dos componentes principais: pigmentos, resinas e solventes. Em condições de baixo cisalhamento, entretanto, a presença de aditivos especiais, como umectante e plastificante, é que determina as propriedades reológicas da tinta [15], [17]. 16 Cada uma das operações realizadas com tinta está relacionada a uma característica reológica. Durante a manufatura, é importante que a massa que está sendo dispersa seja viscosa o bastante para gerar taxas de cisalhamento altas, produzindo energia suficientes para obtenção de uma boa dispersão. Nesta fase, a massa deveria ser mais newtoniana que tixotrópica. Na fase de estocagem, onde se tem longos períodos de baixo cisalhamento, os aditivos reológicos promovem uma alteração completa no comportamento reológico da tinta. Eles formam uma estrutura de gel, através de uma rede de ligações secundárias, que evita o movimento dos pigmentos no interior da tinta. No momento da preparação para aplicação, esta estrutura de gel deve ser facilmente desfeita, sob agitação da tinta, de modo a possibilitar a sua re-homogeneização e diluição [17]. A viscosidade de aplicação das tintas tem um grande impacto na qualidade dos produtos pintados. Se a viscosidade for muito alta, podem ocorrer defeitos no filme, tais como bolhas e textura irregular. Se, por outro lado, a viscosidade for muito baixa, a tinta pode escorrer, não sendo possível a obtenção de uma espessura de filme uniforme [17]. Existem vários viscosímetros usados para medir as características reológicas dos líquidos, dentre eles o mais utilizado nas indústrias de tintas é o viscosímetro de Krebs-stormer mostrado na Figura 2.2 [1]. Figura 2.2 viscosímetro de Krebs-Stormer [1] O viscosímetro consiste em um rotor tipo palheta, uma plataforma ajustável, com recipiente para amostra e um jogo de pesos que variam de 25 g a 1 Kg. O viscosímetro Krebs-Stormer, mede o tempo necessário para que um determinado número de rotações da palheta atue dentro da amostra do ensaio. O tempo das 17 rotações e a massa utilizada podem ser interpolados em uma tabela de conversão, onde se obtém os valores de viscosidade que são expressos em unidades Krebs (KU) e comparados com o padrão da indústria, que varia de 82 a 90 KU [1], [3]. 2.3.2 DENSIDADE A Densidade absoluta ou massa específica é uma propriedade física das substâncias cujo valor se calcula pela relação entre certa massa da substância e o volume ocupado por essa massa, tomando por unidade geralmente o grama por centímetro cúbico (g/cm3); no sistema internacional a unidade é o quilograma por metro cúbico (kg/m3) [10]. Este dado é extremamente útil para o tecnologista, pois é um fator de controle de qualidade, onde a sua variação é um indicativo de possíveis erros de composição de uma camada, pois enquanto as matérias primas são manipuladas por massa, o produto acabado é por volume [1]. Um aparelho muito útil para determinação da densidade é o copo americano regular, que possui massa definida e volume geralmente de 100 mL. Semelhante a um picnômetro, porém menos frágil, pois é feito de aço inoxidável, e com uma grande área de boca, o que facilita sua operação. O copo americano possui forma cilíndrica e sua tampa superior possui um rebordo lateral juntamente com um orifício central que permite remoção do excesso de material sem a formação de bolhas [1]. 2.3.3 pH No produto acabado, o pH é usado como parâmetro para aprovação de recobrimento a base de água, que deve apresentar um valor que varie entre 8.0 e 9.5, para se prevenir contra qualquer reação de neutralização entre a tinta e a natureza alcalina do reboco. Esta reação provoca descascamento ou até o descolamento da película da tinta ou da massa de acabamento da parede. A elevação do pH é obtido 18 com a adição de uma solução de amônia, a qual também desempenha uma função sinérgica, isto é, ela eleva o pH permitindo que o espessante atue aumentando a viscosidade [18], [19]. Para se determinar o pH do produto acabado usa-se um peagâmetro, ou mais apropriadamente um medidor de pH. O aparelho consiste de um eletrodo do vidro e uma escala de leitura. No eletrodo o efeito de uma membrana muito fina que estabelece e lê uma diferença de potencial entre a solução a ser medida, e a solução interna do eletrodo, que serve de referência. O potencial elétrico é então convertido para uma escala de valores de pH, que são valores apresentados na escala de leitura [15], [20]. 2.3.4 PODER DE COBERTURA E TEMPO DE SECAGEM O poder de cobertura é um aspecto de aparência intimamente ligado com a opacidade do revestimento, onde influencia a quantidade, o teor de moagem e conseqüentemente, o índice de refração e as características de reflexão do pigmento utilizado. É definido como a propriedade que o revestimento ou tinta tem de cobrir qualquer fundo sobre o qual foi aplicado [1], [20]. A determinação do poder de cobertura é realizada a partir da preparação de uma camada homogênea e representativa do lote de uma produção, o que é possível através de uma aplicação uniforme sobre vidro contendo um papel zebrado, para observação do brilho, tonalidade, secagem, migração do pigmento, etc.. A aplicação é feita pelo aplicador de Bird (Figura 2.3), que consiste em uma barra metálica retangular, composta de 4 bases com variação de largura de 70 a 150 µm. A tinta a ser analisada é aplicada sobre um papel zebrado (Figura 2.4), que consiste em uma faixa preta, e então espalhada sobre o papel longitudinalmente formando película de 70 a 100 µm de espessura, podendo então constatar defeitos com o material, e seu poder de cobertura [1]. 19 Figura 2.3 Extensor Bird.[1] Figura 2.4 Papel zebrado.[1] 20 3 MATERIAIS E MÉTODOS Este trabalho foi desenvolvido durante o período de Março a Maio de 2011, em uma indústria do Distrito Agro Industrial de Goiás, durante atuação no Laboratório de Controle de Qualidade. Para cada tipo de material foram coletadas diferentes quantidades de dados, de acordo com a produção da indústria. Foram analisadas tintas acrílicas e econômicas, seladores, massas, texturas, grafiatos e esmaltes sintéticos. A fabricação dos materiais de recobrimento ocorre de acordo com o fluxograma da Figura 3.1. Figura 3.1 Esquema da produção do material de recobrimento O processo se iniciou com o solvente, onde os componentes foram dispersos. Inicialmente adicionou-se alguns aditivos, como anti-espumante para evitar formação de espuma,espessante para evitar respingamento excessivo e dispersante para evitar aglomeração de partículas das cargas durante aplicação e repouso. Em seguida foram adicionadas as cargas, que dão opacidade, aumentam o volume e reduzem o custo do 21 material. Então, adicionou-se o restante dos aditivos, como a amônia para se obter um pH alcalino, biocidas para inibir a proliferação de microrganismos e secantes, para melhoria da secagem quando o material for aplicado na superfície. Por fim, adicionouse a resina para formar, juntamente com o solvente, o veículo, que agrega os diversos componentes e ajudam na fixação da película á superfície. No caso de tintas, texturas, grafiatos ou esmaltes coloridos, ainda houve uma etapa final de pigmentação. Uma vez terminada a produção, os materiais foram levados ao Controle de Qualidade onde seus parâmetros de qualidade foram testados. As amostras aprovadas foram enviadas para comercialização e as reprovadas foram reajustadas e, caso esse reajuste não fosse possível ou fosse economicamente inviável, foram armazenadas para posterior reaproveitamento. 3.1 PROCEDIMENTO EXPERIMENTAL PARA DETERMINAÇÃO DA VISCOSIDADE A viscosidade determinada sempre que um novo material de recobrimento era produzido, sendo as amostras coletadas diretamente na linha de produção, após o término da mistura, utilizando béqueres de 150 mL. Antes da determinação da viscosidade, media-se a temperatura da amostra, afim de verificar se estava a temperatura ambiente. Em caso contrário, era necessário resfriar a amostra até temperatura ambiente antes de proceder à análise. As amostras que estivessem dentro do padrão eram aprovadas e o produto era liberado e seguia para o envase. Caso fossem reprovadas, as amostras eram reajustadas com adição de espessante, em caso de viscosidade baixa, ou adição de solvente, em caso de viscosidade elevada. Para a correção da viscosidade nos casos em que esta esteja baixa, a adição de espessante não deveria ser superior a 3 Kg para cada 1000 Kg de produto, quando se utiliza espessante de baixa, ou 1,5 Kg para cada 1000 Kg de produto quando se utiliza espessante de alta. Nos casos em que a viscosidade se encontra elevada, a adição de solvente não deveria ser superior a 10 L para cada 1000 Kg de produto. Caso sejam utilizadas as quantidades máximas de espessante ou solvente e o padrão não for alcançado, o lote deveria ser envasado e guardado para uso em produtos subseqüentes. 22 Para avaliar a viscosidade da amostra, foram feitos três testes diferentes de acordo com o tipo da amostra. Para massas, texturas e grafiatos foi feito o teste de espalhamento. Para amostras de base solvente, como os esmaltes sintéticos, foi feito o teste de escoamento em Copo Ford de orifício número 4. Para tintas e seladores foi feito o teste com viscosímetro tipo Krebs-Stormer. Os dados referentes aos resultados da viscosidade analisada, bem como de outros parâmetros de qualidade, foram registrados em planilhas e documentados. 3.2 VISCOSIDADE POR ESCOAMENTO Após ser homogeneizada, colocou-se a amostra dentro de um Copo Ford, com o orifício de saída devidamente tapado, até completar seu volume. Destapou-se o orifício de saída e, com o auxílio de um cronômetro, mediu-se o tempo necessário para que toda a amostra escoe pelo orifício. Após esta análise, aproximadamente 100 mL da amostra foi colocada em recipiente metálico e levado à estufa, onde permaneceu por 24 horas submetida a uma temperatura de 45°C. Este período em estufa simula os problemas que poderiam ocorrer com esta amostra nos subseqüentes 30 dias. 3.3 VISCOSIDADE POR ESPALHAMENTO Foi preparado um gráfico marcado com dois eixos em papel milimetrado e colado no fundo de uma placa de vidro. Com uma espátula, retirou-se uma porção da amostra, equivalente a 1 grama, e colocou-se esta porção no centro da placa de vidro onde se encontra o papel milimetrado. Colocou-se outra placa de vidro sobre a amostra e aplicou-se um peso de dois quilos durante dois minutos. Retirou-se o peso e foi somado o espalhamento em cada um dos quatro lados dos eixos, e em seguida, extraída a média do espalhamento da amostra. 23 3.4 VISCOSIDADE EM VISCOSÍMETRO KREBS-STORMER Após homogeneizada, o recipiente contendo a amostra foi colocado na plataforma do viscosímetro, de modo que a haste rotativa ficasse totalmente submersa na amostra. O aparelho possui um sistema de polias com massas de 25, 50 ou 100 gramas, adicionadas em função da viscosidade da amostra; dispõe, ainda, de um estroboscópio, que indica qual o peso adequado à amostra. O aparelho foi ligado e, com o auxílio de um cronômetro, mediu-se o tempo necessário para que a haste girasse 100 revoluções. A viscosidade resultante é medida em Krebs Unity (KU). 24 4 RESULTADOS E DISCUSSÕES Para cada tipo de material foram coletadas diferentes quantidades de dados, de acordo com a produção da indústria. Os resultados foram plotados em gráficos para uma melhor análise comparativa. Foram analisadas tintas acrílicas e econômicas, seladores, massas, texturas, grafiatos e esmaltes sintéticos. No acompanhamento diário da fabricação de tintas observou-se que uma viscosidade muito alta pode provocar problemas de aplicação do material, não permitindo a formação de uma camada homogênea, gerando diferença no tempo de secagem e problemas com a formação da película. A baixa viscosidade levou o produto a escoar rapidamente quando aplicado, não formando uma camada homogênea, e também apresentado problemas como respingamento excessivo durante a aplicação. Além disso, durante a armazenagem e/ou transporte pode haver decantação das cargas e moléculas mais pesadas. 4.1 TINTAS ECONÔMICA E ACRÍLICA A tinta econômica é formulada com espessante de alta capacidade, por isso possui qualidade inferior às outras tintas. A tinta acrílica possui espessante de baixa em sua formulação, o que lhe confere melhor qualidade, aspecto estético, melhor poder de cobertura e durabilidade. A Figura 4.1 apresenta os resultados obtidos em análises de viscosidade feitos em tintas econômicas. A figura é composta de duas retas, a vermelha representa a viscosidade analisada assim que a tinta é produzida e levada ao laboratório, e a azul representa as amostras que foram reajustadas para corrigir valores de viscosidade fora do padrão. 25 92 90 Viscosidade (KU) 88 86 Tinta Econômica Reajustada 84 Tinta Econômica Produzida 82 80 78 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Número de amostras Figura 4.1 Tinta econômica com e sem reajuste. Para a tinta econômica, o intervalo de viscosidade considerado ideal é de 82 a 90 KU. Verifica-se que as tintas econômicas possuem uma baixa incidência de reajustes, pois em somente 3 amostras das 18 analisadas houve necessidade de reajuste. Isso ocorreu devido ao espessante de alta utilizado que, mesmo produzindo uma tinta de qualidade inferior, sua viscosidade se mantém razoavelmente constante. Trata-se de uma vantagem para a indústria, pois não há perda de tempo reajustando a qualidade. A Figura 4.2 apresenta os resultados obtidos em análises de viscosidade feitos em tintas acrílicas. 26 94 92 Viscosidade (KU) 90 88 86 Tinta Acrílica Reajustada 84 Tinta Acrílica Produzida 82 80 78 1 3 5 7 9 11 13 15 17 19 21 23 25 Número de amostras Figura 4.2 Viscosidade das tintas acírilicas Para a tinta acrílica, o intervalo de viscosidade considerado ideal é de 82 a 90 KU. Tintas acrílicas levam espessante de baixa capacidade em sua composição os quais, por possuírem baixo poder de espessamento, permitem que haja uma grande variação nas viscosidades. Essa variação pode ser gerada pela resina, pois dependendo do tipo de resina utilizado, a viscosidade pode variar; pelas cargas, pois com seu alto poder de absorção, as cargas podem absorvem parte da água presente na tinta aumentando sua viscosidade; ou pelo pH que, mesmo variando pouco suas quantidades, conseguem interferir na viscosidade final, já que o espessante necessita de uma faixa de pH ideal de 8 a 10 para funcionar com eficiência. Verificou-se que uma grande quantidade de amostras apresentaram viscosidade que se encontram fora do intervalo padrão industrial, cerca de 19 amostras em um total de 25 e, portanto, precisaram ser reajustadas. Esta pode ser uma evidência de que é preciso uma mudança na formulação das tintas acrílicas da indústria, além de um maior controle do processo com mais amostragens durante a produção, para evitar perda de tempo e desperdícios. 27 4.2 SELADOR O selador foi desenvolvido para ser utilizado como complemento, aplicando-se camada de selador após uma camada já aplicada e seca de tinta, melhorando assim suas características físicas de resitência. Utiliza em sua formulação espessantes de baixa, que fazem com que sua qualidade seja superior, mas o deixa susceptível a variações de viscosidade. Na Figura 4.3 são apresentados resultados de viscosidade obtidos para seladores. Esta figura apresenta duas retas comparativas entre os produtos produzidos e reajustados. 90 88 86 Viscosidade (KU) 84 82 Selador Reajustado 80 Selador Produzido 78 76 74 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Número de amostras Figura 4.3 Viscosidades dos seladores O intervalo de viscosidade considerado ideal para os seladores é de 80 a 86 KU. De acordo com o esperado, os resultados mostram uma variação grande entre as amostras, devido ao tipo de espessante utilizado. Entretanto, 10 amostras de um total de 22 se encontram fora do intervalo ideal de viscosidade, e isto poderia ser evitado com um maior controle do processo de produção, evitando, por exemplo, mistura de matérias-primas de fornecedores diferentes. 28 4.3 MASSAS, TEXTURAS E GRAFIATOS As massas, texturas e grafiatos são materiais hidrorrepelentes aplicados diretamente no reboco como camada preparatória para aplicação subseqüente de tintas (massa) ou como camada final de recobrimento (texturas e grafiatos). Os três materiais possuem espessante de alta em sua composição. A principal diferença entre os três materiais está na granulometria das cargas utilizadas em sua produção. Enquanto nas massas se utilizam cargas de 100 e 50 Mesh, nas texturas se utilizam cargas de 50 e 40 Mesh e nos grafiatos se utilizam cargas de 40 e 10 Mesh. Como resultado, as massas são as que possuem aspecto mais liso, as texturas se apresentam em aspecto arenoso e os grafiatos possuem aspecto bastante arenoso, inclusive com grandes grãos à mostra. São estes grãos visíveis os responsáveis pelas ranhuras do material quando aplicado na superfície. A Figura 4.4 apresenta as viscosidades das massas, texturas e grafiatos. 3,4 3,2 3 2,8 Viscosidade (cm) 2,6 2,4 Massa 2,2 Textura 2 Grafiato 1,8 1,6 1,4 1,2 1 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 Número de amostras 29 Figura 4.4 Viscosidade das massas texturas e grafiatos Devido à presença de cargas mais grossas, a viscosidade de massas, texturas e grafiatos foi analisada verificando-se o espalhamento destes materiais. Porém, no caso do grafiato, a presença de cargas tão grossas impediu que o espalhamento fosse analisado e este foi considerado como 1,3 cm. Para a massa, o intervalo ideal de espalhamento é de 2,9 a 3,2 cm e para a textura é de 1,8 a 2,1 cm. Os resultados mostram que, para os três materiais em questão, não houve necessidade de reajuste em nenhuma das 30 amostras. Isso se deve ao tipo de espessante utilizado, que possui elevadíssimo poder de espessamento e não permite variações na viscosidade causadas por outros componentes do material, como resinas, solvente, cargas minerais, amônia. 4.4 ESMALTE SINTÉTICO Esmaltes sintéticos são materiais à base de solventes orgânicos, cuja principal aplicação se dá em materiais metálicos. A principal característica comercial dos esmaltes é seu belo aspecto estético, extremamente brilhante e formando película sem imperfeições. Por este motivo, se faz necessária a utilização de espessante de baixa para que as características estéticas sejam preservadas, o que resulta em uma viscosidade bastante reduzida. Na Figura 4.5 estão representados os resultados da análise de escoamento do esmalte sintético. A reta azul representa os resultados obtidos no dia em que o esmalte é produzido. A reta vermelha representa os resultados obtidos após as amostras serem submetidas a 24 horas em estufa a 45°C. 30 620 570 Tempo de escoamento (s) 520 470 420 370 Esmalte 320 Esmalte após 24 H 270 220 170 120 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 Número de amostras Figura 4.5 Viscosidades dos esmaltes sintéticos O intervalo ideal de tempo esperado ao se fazer o escoamento do esmalte é de 120 a 600 segundos. Os resultados de escoamento obtidos após 24 horas em estufa são, em todas as 35 amostras, maiores que a análise feita no dia em que o esmalte foi produzido. Isto pode ser explicado, pois ao ser submetida a uma temperatura maior do que a temperatura ambiente, houve evaporação do solvente presente na amostra, o que gerou um aumento na viscosidade e conseqüente aumento no tempo de escoamento. Ainda que todas as 35 amostras possuam escoamento dentro do intervalo ideal, os resultados apresentam uma variação muito grande entre si. Por isso, e baseandose em suposições, foi feita nova análise do escoamento de esmaltes. Supostamente, os principais aditivos que interferem na viscosidade de um esmalte são os pigmentos básicos coloridos. Então, foi feita nova análise comparando-se os resultados de escoamento de esmaltes pigmentados e não pigmentados. Os resultados são apresentados na Figura 4.6. 31 Influência do pigmento no esmalte Tempo de escoamento (s) 570 520 470 420 370 Esmalte Pigmentado 320 Esmalte Branco 270 220 170 120 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Número de amostras Figura 4.6 Viscosidades dos esmaltes brancos e pigmentados Os resultados apresentados na Figura 4.6 mostram que, mesmo para o esmalte não pigmentado, há uma grande variação entre seus resultados de escoamento, mesmo que esta variação seja menor do que a variação presente nos resultados do esmalte pigmentado. Inicialmente se supunha que as estruturas químicas dos pigmentos básicos poderiam gerar reações adversas com a resina, ou inibir o funcionamento ideal do espessante, entretanto isso não foi verificado. Uma das conclusões é que a interferência da pigmentação na viscosidade do esmalte sintético é muito pequena e existem outros também outros componentes que influenciam na viscosidade, como a resina, plastificantes, emulsificantes. 32 5 CONCLUSÃO A determinação da viscosidade dos materiais de recobrimento mostrou ser uma importante ferramenta no controle de qualidade durante o processo produtivo visando reduzir ao mínimo o número de produtos defeituosos. Em relação à massa, textura e grafiato, os resultados de espalhamento obtidos foram satisfatórios, demonstrando bom controle do processo. Em relação ao esmalte sintético, os resultados de escoamento obtidos apresentam grande variação, o que pode dificultar para que a indústria consiga reproduzir o mesmo produto quando houver nova demanda. E em relação às tintas e selador, é necessário um controle muito maior da produção e análises mais criteriosas das matérias primas para evitar resultados tão fora dos limites de qualidade. Pode-se então dizer, que o controle de qualidade deve atuar antes durante e depois do processo produtivo, melhorando e assegurando a qualidade do produto. 33 6 REFERÊNCIA BIBLIOGRÁFICA [1] FAZANO, C A, Métodos de controle de pinturas e superfícies, 3 ed, São Paulo, Hermes, 1992. [2] SHREVE, R. N., BRINK, JR. J. A., Indústria de processos químicos, 4 ed, Guanabara Roogan S.A., Rio de Janeiro, 1985. [3] Guia Técnico Ambiental de Tintas e Vernizes Abrafati, YAMANAKA, Hélio Tadashi, 2006, 70 páginas. [4] Manual de Produtos Resicryl, 2009. [5] Disponivel em www.brazmo.com.br/html/pesquisa.asp?cat=tintas. Acessado em 18/04/11. [6] Disponível em O papel dos componentes das tintas, www.pqi.com.br. Acessado em 28/04/11. [7] SCHOFF, Clifford K. Recent advances in the rheology of high solids coatings. Progress in Organic Coatings, v. 4, p. 189-208, 1976. [8] JR., A R, NUNES, L R, “et al.”, Tecnologia do PVC, 18 ed, Brasken, São Paulo, 2002. [9] MAYER, RALPH, Manual do artista de técnicas e materias, Guanabara, Rio de Janeiro, 1996. [10] Disponível em, polímeros, www.braskem.com.br/boletins/PVC/plastificantes.pdf. Acessado em 25/04/11. [11] BLASS, ARNO, Processamento de polímeros, 2 ed, UFSC, Florianópolis, 1988. [12] FAZENDA, J M.R., Tintas e Vernizes, 3 ed, Blucher, São Paulo, 1999. [13] Disponível em www.ecoterra brasil.com.br/home/index Acessado em 11/04/11 34 [14] Disponível em, Determinacion de estructuras mediante métodos físicos, www.es.geocities.com/qo_ 09_estructuras/images/300. JPG. Acessado em 15/05/11 [15] WICKS, Zeno W.; JONES, Frank N.; PAPPAS, S. Peter. Organic Coatings: Science and Technology. Estados Unidos: John Wiley & Sons, 1992. [16] LLACUNA, J. Llorenç. Reología de pinturas.. Máster en Tecnología de Pinturas, v. 1. Barcelona: Formació Continuada-Les Heures, 1997 [17] SCHALL, Eller A. Manual de Controle de Qualidade na Indústria Química. Rio de Janeiro: Confederação Nacional da Indústria, 1982. [18] PINTO, T. J., KANEKO, T. M. ”et al.”, Controle de qualidade de produtos farmacêuticos, correlatos e cosméticos, 1 ed, Atheneu, São Paulo, 2000. [19]. KATEMAN, G., BOYDENS, L., Quality Control in Analitical Chemistry., J. D. Winiformer, 1999. [20] Disponível em http://quark.qmc,ufsc.br/qmc.exb/artigos/qualidade%20analitica. Acessado em 11/04/11. 35

Download