1 UNIJUÍ – Universidade Regional do Noroeste do Estado do Rio Grande do Sul DCEEng – Departamento de Ciências Exatas e Engenharias Curso de Engenharia Mecânica – Campus Panambi STEFAN ROBERTO DICKOW DIMENSIONAMENTO DE TRANSPORTADOR PNEUMÁTICO PARA RESÍDUOS DE CEREAIS Panambi 2013 2 STEFAN ROBERTO DICKOW DIMENSIONAMENTO DE TRANSPORTADOR PNEUMÁTICO PARA RESÍDUOS DE CEREAIS Trabalho de conclusão de curso apresentado à banca avaliadora do curso de Engenharia Mecânica da Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ, como requisito parcial para a obtenção do título de Engenheiro Mecânico. Banca Avaliadora: 1° Avaliador: Prof. Dr. Gil Eduardo Guimarães 2° Avaliador (Orientador): Prof. Msc. Eng° Roger Schildt Hoffmann 3 Aos meus queridos pais Lotario e Marli, a minha irmã Solange e a minha esposa Juliana, pelo amor, carinho e estímulo que me ofereceram, dedico-lhes essa conquista como gratidão. 4 AGRADECIMENTOS Agradeço, inicialmente, a Deus pela VIDA, e pela oportunidade de cursar a faculdade de Engenharia Mecânica, um sonho se realizando. Agradeço aos meus queridos pais Lotario e Marli pelo apoio, compreensão e auxílio nos momentos que sempre necessitei amparo. A minha irmã Solange, amiga distante, mas presente no coração em todas as horas. A minha esposa, companheira presente na minha vida em todas as horas. Ao CEP - Colégio Evangélico Panambi pelo apoio e incentivo na busca do conhecimento. A Metalmeth Equipamentos Ltda, pelo apoio técnico e incentivo a esta obra. A empresa em que trabalho, Saur Equipamentos S.A. por apoiar e incentivar a minha formação de Engenheiro Mecânico. Ao Professor Bortolaia, presente na carreira acadêmica e apoiador deste trabalho. Ao meu orientador Prof. Msc. Eng° Roger Schildt Hoffmann, pelo desenvolvimento e orientações deste trabalho, experiências compartilhadas, que serão levadas para toda minha carreira profissional. À instituição, pela estrutura e recursos disponibilizados. MUITO OBRIGADO! 5 RESUMO O transporte pneumático consiste no deslocamento de materiais a granel por meio de uma corrente de ar com velocidade adequada. A característica principal deste processo é que o material transportado flutua na corrente de ar que se movimenta em uma tubulação fechada de seção circular. Por meio de uma revisão bibliográfica buscou-se estudar o processo de transporte pneumático. Diante desse aspecto, o presente Trabalho de Conclusão de Curso apresenta os tipos de transporte pneumático, suas características construtivas e aplicações, bem como o estudo de uma metodologia de cálculo aplicada ao dimensionamento de um sistema com capacidade de transporte de 1.500 kg/h para resíduos de cereais em pequenas propriedades rurais. Palavras-chave: Transporte Pneumático, Transporte de Cereais, Pequenas propriedades rurais. 6 ABSTRACT The pneumatic conveying system consists of the displacement bulk materials by means of airflow with appropriate speed. The main feature of this process is that the material transported floating in the airflow which moves in a closed pipe of circular cross section. Through a literature review aimed to study the process of pneumatic conveying system. Considering this aspect, the present Job of Course Completion displays the types of pneumatic conveying system, its constructive features and applications, as well as the study of a methodology of calculation applied to the dimensioning of a system with a transport capacity of 1,500 kg / h for residues cereals on small farms. Keywords: Pneumatic transportation, Transportation of cereals, Small farms. 7 LISTA DE FIGURAS Figura 1 - Transporte pneumático em fase densa com fluxo da direita para a esquerda [6]. ... 16 Figura 2 - Transporte pneumático em fase diluida com fluxo da esquerda para a direita [6]. . 17 Figura 3 - Transporte por aspiração de um vagão ferroviário para elevador [8]. ..................... 19 Figura 4 - Transporte por compressão de elevador para depósito [8]. ..................................... 19 Figura 5 - Transporte por aspiração e compressão de navio para caminhão e vagão [8]. ........ 20 Figura 6 - Composição de um sistema de transporte pneumático [8]. ..................................... 21 Figura 7 - Captores modelos “A” e “B” [7].............................................................................. 22 Figura 8 - Coletor Ciclone Delta Ducon [10]. .......................................................................... 22 Figura 9 - Coletor Ciclone Espiral [11]. ................................................................................... 23 Figura 10 - Válvula rotativa [13]. ............................................................................................. 24 Figura 11 - Válvula rotativa da série drop-through [14]. ......................................................... 24 Figura 12 - Ventiladores centrífugos: A - aspiração, B –descarga, C - rotor [9]. .................... 25 Figura 13 - Ventiladores multiestágios: A - aspiração, B –descarga, C - rotor [9]. ................. 26 Figura 14 - Tubulação de sucção e compressão [15]................................................................ 27 Figura 15 - Nomenclatura e relações dimensionais [15]. ......................................................... 35 Figura 16 - Movimentos helicoidais do ar dentro do ciclone [1]. ............................................ 37 Figura 17 - BigBag de resíduos de cereais [arquivo pessoal]................................................... 41 Figura 18 - Silo Pulmão [19]. ................................................................................................... 42 Figura 19 - Carreta agrícola para depósito dos resíduos de cereais [arquivo pessoal]. ............ 42 Figura 20 - Amostragem dos resíduos de cereais [arquivo pessoal]. ....................................... 43 Figura 21 - Becker graduado forma baixa [20]. ....................................................................... 43 Figura 22 - Balança de precisão [Arquivo pessoal]. ................................................................. 44 Figura 23 - Nivelamento da balança de precisão [Arquivo pessoal]. ....................................... 44 Figura 24 - Pesagem do Becker de forma baixa [arquivo pessoal]. ......................................... 44 Figura 25 - Pesagem do produto [arquivo pessoal]. ................................................................. 45 Figura 26 -Sistema de transporte pneumático [arquivo pessoal]. ............................................. 50 8 LISTA DE TABELAS Tabela 1 – Comparativo entre os sistemas de transporte pneumático [7]. ............................... 17 Tabela 2 – Orientação para escolha do sistema conveniente de transporte pneumático [15]. . 30 Tabela 3 – Peso específico real e aparente [15]........................................................................ 30 Tabela 4 – Determinação da velocidade em função do tipo de tubulação [15]. ....................... 32 Tabela 5 – Velocidades práticas recomendadas [15]................................................................ 32 Tabela 6 – Correção K do coeficiente de atrito em função da velocidade do ar [11]. ............. 34 Tabela 7 – Relacionando simbologia, nomenclatura [15]. ....................................................... 38 Tabela 8 – Proporcionalidade dimensional ciclone padrão A [17]. ......................................... 39 Tabela 9 – Proporcionalidade dimensional ciclone padrão B [17]. .......................................... 39 Tabela 10 – Dados da pesagem das amostras [arquivo pessoal]. ............................................. 45 Tabela 11 – Resultados dimensionamento linha de descarga [arquivo pessoal]. ..................... 46 Tabela 12 – Resultados dimensionamento linha de sucção [arquivo pessoal]. ........................ 47 Tabela 13 – Dimensionamento do ciclone proposto [arquivo pessoal]. ................................... 47 Tabela 14 – Perdas de carga envolvidas no sistema [arquivo pessoal]. ................................... 48 Tabela 15 – Potência necessária ao sistema [arquivo pessoal]. ................................................ 48 Tabela 16 – Quadro sinóptico do dimensionamento do sistema [arquivo pessoal].................. 49 9 LISTA DE SÍMBOLOS A área (m²) C velocidade (m/s) D diâmetro (m) Fc força centrífuga (kgf) G descarga (kgf/s) H desnível (m) J perda por atrito L comprimento Pm potência acionamento Q vazão R raio k constante m massa n número de rotações r raio rp relação em peso (mmH2O) (m) (kw) (CV) (HP) (m³/h) (m) (kg) (rpm) (m) peso específico aparente (kgf/m³) peso específico material (kgf/m³) coeficiente de atrito coeficiente de atrito de acessório massa específica rendimento (kgf/m³) 10 SUMÁRIO (obrigatório) INTRODUÇÃO ........................................................................................................................ 12 1 OBJETIVOS E METODOLOGIA ...................................................................................... 13 1.1 GERAIS E ESPECÍFICOS................................................................................................. 13 1.1.1 Objetivos gerais ............................................................................................................... 13 1.1.2 Objetivos específicos ....................................................................................................... 13 1.1.3 Metodologia ..................................................................................................................... 14 2 TRANSPORTE PNEUMÁTICO ......................................................................................... 15 2.1 TRANSPORTE PNEUMÁTICO EM FASE DENSA ....................................................... 16 2.2 TRANSPORTE PNEUMÁTICO EM FASE DILUIDA .................................................... 16 2.3 TIPOS DE TRANSPORTADORES PNEUMÁTICOS ..................................................... 18 2.3.1 Transportadores pneumáticos por aspiração.................................................................... 18 2.3.2 Transportadores pneumáticos por compressão ................................................................ 19 2.3.3 Transportadores pneumáticos por aspiração e compressão ............................................. 19 2.4 LIMITAÇÕES DE APLICAÇÃO ...................................................................................... 20 3 EQUIPAMENTOS E ELEMENTOS DE UM TRANSPORTADOR PNEUMÁTICO ...... 21 3.1 DESCRIÇÃO DOS EQUIPAMENTOS E ELEMENTOS FUNDAMENTAIS ............... 21 3.1.1 Captor .............................................................................................................................. 21 3.1.2 Coletor Ciclone ................................................................................................................ 22 3.1.3 Válvula rotativa ............................................................................................................... 23 3.1.4 Máquina geradora de pressão ou de vácuo ...................................................................... 25 3.1.5 Tubulação ........................................................................................................................ 26 4 ELEMENTOS DE CÁLCULO PARA O DIMENSIONAMENTO DE TRANSPORTADORES PNEUMÁTICOS ......................................................................... 29 4.1 MATERIAL PARTICULADO .......................................................................................... 29 4.2 PESO ESPECÍFICO DO MATERIAL .............................................................................. 30 4.3 RELAÇÃO EM PESO ....................................................................................................... 31 4.4 VELOCIDADE DE OPERAÇÃO ..................................................................................... 31 4.5 VAZÃO DE AR ................................................................................................................. 33 4.6 PERDA DE CARGA NO SISTEMA ................................................................................. 33 4.6.1 Perda de carga devido à entrada da partícula na tubulação de sucção ............................ 33 4.6.2 Perda de carga inercial ..................................................................................................... 33 4.6.3 Perda de carga na tubulação de transporte....................................................................... 34 11 4.6.4 Perda de carga devido ao desnível ................................................................................... 34 4.6.5 Perda de carga devido ao ciclone .................................................................................... 35 4.6.6 Perda de carga na tubulação de ar ................................................................................... 36 4.6.7 Perda de carga devido à introdução da partícula na tubulação de descarga .................... 36 4.6.8 Perda de carga total do sistema........................................................................................ 36 4.7 DIMENSIONAMENTO DO CICLONE ........................................................................... 36 4.8 SISTEMA GERADOR DO FLUXO DE AR ..................................................................... 39 4.8.1 Potência da instalação ...................................................................................................... 40 5 ESTUDO DE CASO ............................................................................................................ 41 5.1 RESÍDUOS DE CEREAIS................................................................................................. 42 5.2 DEFINIÇÃO DOS PARÂMETROS DE PROJETO ......................................................... 45 5.3 CARACTERÍSITICAS DIMENSIONAIS E CÁLCULOS DO FLUXO FLUÍDO .......... 46 5.3.1 Características dimensionais e cálculo do trecho de descarga com pressão positiva compressão ............................................................................................................................... 46 5.3.2 Características dimensionais e cálculo do trecho de sucção com pressão negativa ........ 47 5.3.3 Características dimensionais do ciclone proposto ........................................................... 47 5.3.4 Cálculo das perdas de carga no sistema........................................................................... 48 5.3.5 Potência do sistema gerador de fluxo de ar ..................................................................... 48 5.3.6 Dimensionamento da válvula rotativa ............................................................................. 48 5.4 QUADRO SINÓPTICO DO DIMENSIONAMENTO ...................................................... 49 CONCLUSÃO .......................................................................................................................... 51 REFERÊNCIAS BIBLIOGRÁFICAS ..................................................................................... 52 ANEXO A – Transportadores Pneumáticos industriais CONDOR ......................................... 55 ANEXO B – Catálogo válvula rotativa Wamgroup ................................................................. 59 ANEXO C – Nota fiscal Cotripal – Resíduo ............................................................................ 61 ANEXO D – Catálogo tubulação – Spiraflex Goodyear .......................................................... 63 ANEXO E – Ficha técnica compressor radial - Artek.............................................................. 65 12 INTRODUÇÃO A falta de mão de obra no campo, especialmente em pequenas propriedades rurais está cada vez mais em destaque, pois as pessoas do campo estão dirigindo-se para as cidades em busca de outra alternativa de vida, sendo que existem cada vez menos pessoas interessadas em se empregar em atividades na zona rural. Neste contexto, a mecanização das atividades a serem realizadas no campo torna-se necessária a fim de reduzir os custos com contratações emergenciais e temporárias de pessoal, diminuir o esforço físico dos trabalhadores residentes e com isto melhorar a qualidade de vida dos mesmos. O equipamento mais comum, quando se fala em movimentação de cargas em uma propriedade rural, é o guincho hidráulico do trator. Esta é uma ferramenta fundamental para a movimentação de cargas pesadas. Quando se trata de movimentar farelos, rações, vitaminas e resíduos na distribuição para os animais e também na descarga de big-bag e preparação das misturas à operação nas pequenas propriedades rurais é totalmente manual, sendo realizada através de transbordos por baldes. A fim de auxiliar neste processo, realizou-se uma visita em propriedades rurais da região para acompanhar e entender o andamento do processo das operações realizadas no dia a dia a fim de propor um equipamento para auxiliar na movimentação de resíduos e outros ingredientes destinados ao trato animal de uso diário. Este trabalho tem o objetivo de estudar o processo de transporte pneumático, partindose deste desenvolver o dimensionamento de um sistema de transporte pneumático para resíduos de cereais em pequenas propriedades. 13 1 OBJETIVOS E METODOLOGIA 1.1 GERAIS E ESPECÍFICOS 1.1.1 Objetivos gerais Com base na revisão bibliográfica, busca-se avaliar uma proposta de concepção para um sistema de transporte pneumático de sucção e pressão, analisando o seu dimensionamento, e com isto identificar, a sua capacidade, as perdas de carga envolvidas no sistema, o dimensionamento da tubulação, as velocidades envolvidas, o gerador de pressão ou vácuo adequado e seus acessórios como ciclone, válvula rotativa e potência para o sistema. 1.1.2 Objetivos específicos Focam-se como principais metas do trabalho a serem alcançadas: Estudos das metodologias de cálculo existentes; Identificar e desenvolver uma metodologia de cálculo adequada para o estudo; Identificar os parâmetros de projeto de uma concepção de transporte pneumático; Identificar por meio de cálculos: o A capacidade de transporte do sistema; o Os pontos com maiores perdas de carga no sistema; o Identificar as velocidades desenvolvidas no sistema; o Identificar a tubulação adequada ao sistema; o Identificar os acessórios adequados como captores, curvas, válvulas rotativas, ciclones e outros; o Identificar o gerador de pressão ou vácuo adequado ao sistema; Desenvolver a modelagem de um sistema com capacidade de transporte de 1.500 kg/h para resíduos de cereais, razão pela qual os equipamentos disponíveis no mercado são para capacidades de transporte com fluxo industrial estando aplicados em atividades do sistema portuário, transportando grandes volumes de produto [1]. 14 1.1.3 Metodologia Será utilizada neste trabalho, a metodologia baseada na revisão bibliográfica da teoria do sistema de transporte pneumático utilizando-se de cálculos teóricos propondo modelo teórico para atender a demanda do transporte pneumático de resíduos de cereais proposto. A partir de cálculos envolvendo áreas como máquinas de fluxo, mecânica dos fluídos será feita uma análise do sistema através de um estudo de caso. 15 2 TRANSPORTE PNEUMÁTICO É um tanto desafiador determinar o início dos estudos, projetos e aplicações do sistema de transporte pneumático, mas a história alemã retorna para o início do ano de 1920 como tendo intensos trabalhos de pesquisa. Já para alguns anos anteriores como em 1875 foram apresentados registros científicos americanos sobre análise de uma explosão na movimentação de farinha na Itália [2]. O transporte pneumático pode ser definido como a arte de transportar materiais em pó, grãos ou granulados através de um fluxo de ar, a uma velocidade adequada, com pressão positiva ou negativa de um local para outro [3]. Podendo ser considerado uma ciência experimental, pois, mesmo aplicando-se os fundamentos teóricos básicos no seu projeto, o desempenho do equipamento pode diferir muito do projetado [4]. Um transportador pneumático exige alguns conhecimentos determinados para sua aplicação, como: pressão, velocidade e quantidade do fluxo de ar necessário para o arraste do material a ser transportado; a potência exigida; e as características físicas do material transportado, considerando-se que irão influenciar no desempenho do equipamento [5]. As principais vantagens para a utilização de um transportador pneumático móvel de grãos [1] são: Praticidade no transporte e movimentação de grãos; Limpeza, pois ao aspirar o ar pela tubulação, a poeira e a sujeira são transportadas junto, realizando uma limpeza no ambiente onde os grãos estavam estocados; Mobilidade, o transportador pode ser levado até o produto a ser transportado; Segurança e saúde do operador, onde comparado com outros tipos de transportadores é superior, devido ao menor contato dos operadores com o produto transportado e ao menor número de partes móveis. As desvantagens nos transportadores pneumáticos [1] são: Alto consumo de energia (até cinco vezes mais do que o transporte mecânico); Antieconômicos em percursos longos ou quando existe a necessidade de múltiplos estágios; Limitação de umidade do material; Entupimento por parada do gerador de fluxo de ar; Pode-se dividir o transporte pneumático em duas categorias: 16 Transporte pneumático em fase densa no qual o produto as ser transportado não está completamente suspenso, utilizando alta pressão e baixa velocidade de transporte; Transporte pneumático em fase diluída usando grandes vazões de ar em altas velocidades, desta forma mantendo o produto a ser transportado completamente suspenso; 2.1 TRANSPORTE PNEUMÁTICO EM FASE DENSA O transporte em fase densa é caracterizado pela sua baixa necessidade de ar. Já que, neste caso, uma quantia mínima de ar é adicionada ao processo para movimentar o produto a ser transportado, na Figura 1 pode-se ver uma sequencia com fluxo da direita para a esquerda. Figura 1 - Transporte pneumático em fase densa com fluxo da direita para a esquerda [6]. Para toda aplicação da fase densa do transporte pneumático, o material é comumente introduzido em uma linha de transporte por uma válvula dosadora ou vaso de pressão. O ar em alta pressão é então aplicado, forçando o material para o interior da linha de transporte. Isso resulta em baixa velocidade de operação, reduzindo a degradação do produto e desgaste de componentes. 2.2 TRANSPORTE PNEUMÁTICO EM FASE DILUIDA O transporte de fase diluída utiliza fluxo de ar de alta velocidade, fonte de alta pressão ou vácuo, para carregar material por uma linha de transporte em estado de suspensão como mostrado na Figura 2. É caracterizado por velocidades de ar altas, aproximadamente 40 m/s, e 17 baixas concentrações de sólidos (massa-sólidos e massa-ar < 15) e baixas quedas de pressão por unidade de comprimento na linha de transporte. É limitado a pequenas extensões, também ao transporte contínuo de sólidos em taxas menores do que 10 t/h é o único sistema capaz de operar sob pressão manométrica negativa. Sob condições de fluxo diluído as partículas sólidas se comportam como individuais completamente suspensas no fluido, e as forças de interação fluido-partícula dominam [6]. Figura 2 - Transporte pneumático em fase diluida com fluxo da esquerda para a direita [6]. Tabela 1 – Comparativo entre os sistemas de transporte pneumático [7]. Característica de comparação O produto para os quais os sistemas melhor se aplicam Velocidade de transporte Relação Pressão e vazão de ar Vazão de material transportado Desgaste de equipamento Custo de implantação Custo de manutenção Fase Densa Pó ou granulados – abrasivos, frágeis, misturados por bateladas (minimiza a segregação), pesados, higroscópicos. Baixa de 0,1 a 2 m/s, utilizando-se vaso de pressão Pressões relativamente altas (acima de 103 kPa) e baixa vazão de ar Mais alto comparado aos outros sistemas Baixo índice de desgaste na tubulação, diminuição do desgaste nas curvas devido à baixa velocidade de transporte Mais alto comparado aos outros sistemas Mais baixo comparado aos outros sistemas Fase Diluída Pó ou granulados – Não abrasivos, não frágeis, de baixa densidade Alta acima de 23 m/s utilizando-se sopradores tipo Roots ou sopradores centrífugos Pressões baixas inferior a 103 kPa e alta vazão de ar Mais baixo comparado aos outros sistemas Alto índice de desgaste de tubulação e altíssimo índice de desgaste nas curvas devido a alta velocidade de transporte Mais baixo comparado aos outros sistemas Mais alto comparado aos outros sistemas 18 2.3 TIPOS DE TRANSPORTADORES PNEUMÁTICOS Os transportadores pneumáticos operam basicamente sobre os dois métodos, aspiração, (pressão negativa) ou por compressão (pressão positiva) [1]. Equipamentos operando por estes sistemas podem ser divididos em tipos distintos como função de pressão de operação e volume transportado: Sistema em aspiração à baixa pressão e alta velocidade, com vácuo até 400 mmCA e velocidade da ordem de 20 até 80m/s; Sistema de compressão à média pressão e velocidade, com pressão da ordem de 3 atm e velocidade de 50m/s; Sistema de compressão à alta pressão e baixa velocidade, com pressão até 8 atm e velocidade até 30m/s; Sistema misto, aspiração e compressão; 2.3.1 Transportadores pneumáticos por aspiração Transportadores pneumáticos por aspiração são utilizados para transportar materiais de diversos pontos de captura e destinados a um simples ponto. Esse tipo de transportador é amplamente utilizado quando a superfície superior do material é acessível, como em silos de armazenagem, e para a descarga de navios, é utilizado também para processos de limpeza. O funcionamento deste tipo de transportador pode ser comparado ao de um aspirador de pó, pois utiliza a sucção do ar proveniente de um compressor para realizar a movimentação do material através de uma tubulação e um filtro para a separação do material transportado do ar [3]. Como pode ser observado na Figura 3, um transportador pneumático por aspiração é composto basicamente por: um bocal de sucção, que evita a obstrução do sistema, regula a entrada de material e de ar; por tubulações de transporte; por um coletor ou separador, que separam o ar do material transportado; e por um ventilador ou compressor, que movimenta ar no sistema gerando a sucção do ar que por sua vez transporta o material. 19 Figura 3 - Transporte por aspiração de um vagão ferroviário para elevador [8]. 2.3.2 Transportadores pneumáticos por compressão Este tipo de transportador é utilizado quando o material a ser transportado é introduzido no sistema por meio da gravidade. É um dos transportes pneumáticos mais utilizados. Como descrito na Figura 4, esse tipo de sistema utiliza além de um ventilador ou compressor para fornecer pressão ao sistema, tubulações para a condução do material, e em alguns casos válvulas para a divisão do fluxo. Figura 4 - Transporte por compressão de elevador para depósito [8]. 2.3.3 Transportadores pneumáticos por aspiração e compressão Este tipo de sistema de transporte pneumático utiliza o princípio de funcionamento dos dois tipos de transporte descrito nos itens anteriores, conhecido como sistema misto. É um sistema muito versátil e utiliza um único ventilador ou compressor, que atua tanto criando um vácuo para a sucção do material, como gerando pressão para o recalque do material. O esquema básico de um transportador pneumático misto pode ser visualizado na Figura 5 e outras aplicações já industriais de grande capacidade podem ser vistas no anexo A. 20 Figura 5 - Transporte por aspiração e compressão de navio para caminhão e vagão [8]. 2.4 LIMITAÇÕES DE APLICAÇÃO Em certos casos, as características físicas ou químicas do produto não permitem adotar este modelo transporte, mais especificamente quando: O produto está muito úmido ou pegajoso; As dimensões de partículas, ou a massa volumétrica é muito grande, que requerem uma velocidade do gás muito excessiva; A temperatura do produto muito elevada, incompatível com os dispositivos instalados na linha do transporte; Partículas muito frágeis, que podem sofrer uma redução de tamanho, ou mudança de aspecto; É importante conhecer com exatidão as características do produto a ser transportado para poder determinar uma ótima velocidade de transporte e escolher o modo de funcionamento mais adequado para o sistema. Esta razão faz necessário proceder possivelmente um exame completo de uma amostra do produto a ser transportado, através de testes e ensaios para verificar as características do produto quanto à possibilidade de ser transportado por via pneumática [9]. 21 3 EQUIPAMENTOS E ELEMENTOS DE UM TRANSPORTADOR PNEUMÁTICO Um transportador pneumático para partículas de resíduos utiliza o princípio de funcionamento de dois tipos de transportadores pneumáticos: pressão e compressão. Ou seja, é um transportador pneumático do tipo misto. O transportador é composto basicamente pelos seguintes componentes típicos visualizados na Figura 6: Tubulação de sucção (1), Ciclone de sucção (2), Válvula rotativa (3), Regulador do fluxo de ar (4), Máquina geradora de pressão ou de vácuo (5), Tubulação de pressão (6), Saída de descarga por gravidade (7), Tubulação de pressão (8), Funil de entrada (9), Tubulação de entrada de ar (10). Figura 6 - Composição de um sistema de transporte pneumático [8]. 3.1 DESCRIÇÃO DOS EQUIPAMENTOS E ELEMENTOS FUNDAMENTAIS 3.1.1 Captor O captor é uma peça ou dispositivo no qual, pela diferença de pressões entre o ar ambiente e o fluxo de ar nele existente, se estabelece um fluxo de ar para o seu interior. O 22 fluxo de ar prossegue pelos dutos até o ventilador. É necessário que no interior do captor exista uma pressão negativa para que haja velocidade de escoamento [4]. No projeto de captores devem ser previstas entradas de ar conforme mostrado na Figura 7 indicados pela letra “C” estas devem ser com regulagens para ajustagem da vazão do sistema e consequentemente a pressão. Figura 7 - Captores modelos “A” e “B” [7]. Em transportadores móveis pode-se usar um captor retangular com extremidade plana, com área de face duas vezes maior que a área da tubulação de captação [1]. 3.1.2 Coletor Ciclone Como o sistema do transportador pneumático é um sistema misto, o coletor ciclone é um separador de partículas do ar. O princípio de funcionamento do coletor ciclone está baseado na separação de sólidos de um fluxo de ar por meio de efeito centrífugo conforme ilustrado na Figura 8. Figura 8 - Coletor Ciclone Delta Ducon [10]. 23 Seguindo-se a orientação da literatura pesquisada, um dos fatores do aumento da perda de carga num coletor ciclone é o choque do ar que já deu a volta no interior do coletor ciclone com o ar que está entrando na zona de interferência [1] e [11]. Uma solução é fazer o teto do ciclone em espiral, de modo que o ar que já completou uma volta passa por baixo da entrada, e outra, é usar um defletor na entrada, outro detalhe é sua construção em três partes flangeadas o que permite fácil manutenção interna como mostra a Figura 9. Figura 9 - Coletor Ciclone Espiral [11]. 3.1.3 Válvula rotativa Válvula rotativa é um componente importante de qualquer sistema de transporte pneumático de fase diluída com sua aplicação no controle da alimentação e descarga para a linha de transporte [12]. A válvula rotativa mostrada na Figura 10 tem por finalidades principais a descarga controlada dos produtos do coletor ciclone e a introdução forçada dos mesmos na tubulação de recalque do transportador pneumático. Além disso, a válvula rotativa trabalha de forma a equalizar as pressões entre os sistemas de sucção e descarga. Constitui-se basicamente em uma carenagem e um rotor que gira a velocidades convenientes dentro da mesma, construídas 24 basicamente em ferro fundido, aço carbono e alumínio [12]. Detalhes podem ser vistos no catálogo Wamgroup apresentado no anexo B. Figura 10 - Válvula rotativa [13]. O tipo de válvula descrito acima é da série drop-through, normalmente este tipo é utilizado em sistemas de transporte de materiais de fluxo livre como mostrado na Figura 11, onde o material é alimentado de um funil e descarregado em uma linha de transporte pneumático [14]. Figura 11 - Válvula rotativa da série drop-through [14]. Como a válvula rotativa é, provavelmente, o dispositivo de alimentação mais comum a ser utilizado, não é de estranhar que muito esforço foi canalizado para o seu desenvolvimento e melhoramento nos últimos anos. A melhoria nos materiais e métodos de construção para tornar mais aceitável sua aplicação na dosagem de materiais abrasivos. A redução no vazamento de ar e o desenvolvimento de uma válvula rotativa capaz de funcionar a pressões muito mais elevadas, e de outro lado mais elevados diferenciais de pressão, tem sido outro campo de estudo. A sua capacidade para operar com uma vasta gama de materiais foi um desenvolvimento mais recente [14] 25 3.1.4 Máquina geradora de pressão ou de vácuo O ventilador ou compressor é o coração de um transportador pneumático, e tem por finalidade gerar a vazão e pressão necessárias ao fluxo de ar para o transporte de materiais. O funcionamento correto de todo o sistema depende de um ventilador ou compressor especificado corretamente levando em consideração a vazão e a pressão requeridas pelo sistema. Nem todos os tipos de ventiladores ou compressores podem ser utilizados para o transporte pneumático, e dependem também do tipo de transportador pneumático [9]. 3.1.4.1 Ventiladores Centrífugos Ventiladores centrífugos conforme mostra a Figura 12 são na maioria das vezes aplicados em sistemas de transporte pneumático. A pressão total efetiva que pode deslocar um ventilador do tipo centrífugo é da ordem de centésimos de MPa. Nos ventiladores centrífugos o rotor aspira o ar ao centro da boca de aspiração e sai pela sua boca de descarga, tendo como trajetória uma espiral produzida através da voluta. A descarga do ar dá-se perpendicular ao eixo de aspiração. Como o gás atravessa o ventilador, usa-se rotor com palhetas voltadas para trás, que permitem alcançar rendimentos na ordem de 70 a 90%. Se existem poeiras, ou o ventilador é atravessado pelo produto transportado, deve-se usar rotor aberto do tipo transporte, ainda deve-se atentar para que o produto transportado não seja abrasivo. Para o caso do produto atravessar o ventilador o rendimento do mesmo fica entre 50 e 70% [9]. Figura 12 - Ventiladores centrífugos: A - aspiração, B –descarga, C - rotor [9]. 26 3.1.4.2 Ventiladores Multiestágios Quando deseja-se obter pressões com valores mais elevados do que as produzidas pelos ventiladores centrífugos faz-se o uso de ventiladores multiestágios conforme mostrado na Figura 13. Estes tipos de máquinas são usadas em instalações de barcaças e navios. Porém, como a vazão varia com a carga instantânea, deve-se instalar na linha de transporte um regulador automático para limitar variações de vazão de gás e, consequentemente, a potência absorvida. Este tipo de máquina tem a capacidade de admitir um gás carregado de particulados [9]. Figura 13 - Ventiladores multiestágios: A - aspiração, B –descarga, C - rotor [9]. 3.1.5 Tubulação A tubulação tem por finalidade transportar a mistura ar e produto desde a entrada até a descarga do sistema. A tubulação mostrada na Figura 14 é dimensionada a modo de permitir a flutuação do produto a ser transportado no ar de arraste com o máximo de descarga e a mínima perda de carga, é composta por acessórios como presilhas, curvas, transições, bifurcadas, válvulas desviadoras, reguladores de vazão [1]. O correto dimensionamento da tubulação é fator determinante para o bom funcionamento do sistema de transporte pneumático uma vez que as dimensões da tubulação tem influência direta na velocidade de transporte do material, e esta tem um valor mínimo a ser mantido para cada material a ser transportado como exemplo para açúcar granulado devese manter uma velocidade acima de 16 m/s caso contrario ocorrerá à obstrução da linha de transporte [14]. 27 Figura 14 - Tubulação de sucção e compressão [15]. A determinação da tubulação assume parâmetros determinados pela equação da continuidade. A secção da tubulação empregada no transporte pneumático é sempre circular. Para uma determinação preliminar do diâmetro de tubo tanto para aspiração quanto para compressão pode-se assumir, [1]. (1) Onde: Qar – Vazão de ar [m3/s] A – Área da secção da tubulação [m] Car – Velocidade do ar [m/s] Deste modo pode-se fazer: (2) Da área, decorre o diâmetro da tubulação: √ (3) 28 Deve-se escolher o diâmetro da tubulação para manter a velocidade uniforme em todo o trajeto conforme dimensionada em projeto. Em todos os casos, a linha de transporte necessita ser perfeitamente estanque e nas seções internas deve-se manter um perfeito alinhamento, evitando sobressaltos. A união e acoplamento da tubulação e seus acessórios deve ser por meio de flangeamento e parafusamento, com uso de juntas de dilatação, de estanqueidade e outros acessórios desenvolvidos para esse fim [9]. Quanto aos acessórios como bocais de sucção, curvas, desviadores, registros, e transições empregados na linha de transporte pneumático junto à tubulação deve-se atentar para que estes não apresentem saliências muito abruptas o que causaria grande acúmulo de material transportado e consequentemente causaria problemas como obstrução e até mesmo contaminação quando o produto transportado é para o consumo humano [14]. A necessidade de empregar curvas em uma linha de transporte pneumático exige observar um cuidado para o raio médio de curvatura sendo o mínimo igual a 2,5 D, onde “D” corresponde ao diâmetro da tubulação calculada para a linha. Para o transporte de produtos pouco abrasivos, utilizam-se cotovelos e curvas em aço carbono ou ainda fabricadas a partir de tubos sem costura. Quando o transporte de produtos exige reforços nas curvas, pela ocorrência da abrasão, estas são fundidas em ligas especiais de Ni-Cr, Ni-Hard, entre outras [9]. Um cuidado importante deve ser dado também à espessura e o tipo de matéria-prima empregada na construção da tubulação para o transporte pneumático, é necessário que a escolha da matéria prima da tubulação seja baseada nas características do produto a ser transportado, pois materiais abrasivos causam grande desgaste nas tubulações exigindo a sua constante substituição. Outro detalhe a ser observado na seleção da tubulação são os padrões comerciais, estes muitas vezes são diferentes aos projetados no dimensionamento da tubulação e deste modo devem ser realizados cálculos de correção da velocidade caso sejam escolhidos diâmetros diferentes aos pré-calculados no projeto[14]. 29 4 ELEMENTOS DE CÁLCULO PARA O DIMENSIONAMENTO DE TRANSPORTADORES PNEUMÁTICOS Entre os fatores que interferem no dimensionamento de transportadores pneumáticos o principais são: peso específico, tamanho e forma de partículas, graus de umidade, densidade do ar, arranjos de linhas de transporte, pontos de captação e descarga. As informações teóricas, mesmo que aplicadas convenientemente, muitas vezes, não garantem o perfeito funcionamento do sistema. Experiência aliada a teoria são determinantes para o sucesso da operação de uma linha de transporte pneumático[15]. 4.1 MATERIAL PARTICULADO O material a ser transportado deve ser conhecido, tendo-se bem definidas as suas características, incluindo densidade, peso especifico, tamanho e forma das partículas, temperatura, umidificação, fragilidade, abrasividade e pureza química [1]. A maneira pratica de avaliar o tamanho e a forma da partícula é sua inspeção visual. O particulado pode ser classificado basicamente em: Particulado muito fino – peneira # 100; Particulado fino – peneira # 6: Particulado granular – peneira # ½ in (polegada); Particulado irregular – fibroso. A umidade do material a ser transportado deve ser conhecida pois pode ser aumentada ou reduzida com o transporte pneumático, devido as condições do ar utilizado no transportador [15]. A corrosividade do material a ser transportado deve ser conhecida, o pH do material a transportar determina suas características de ação sobre vários materiais. Uma alta corrosividade exige materiais especiais na construção do equipamento. A natureza combustível do material também deve ser conhecida, pois os materiais combustíveis ou potencialmente explosivos podem exigir como veiculo de sustentação um gás inerte. A fragilidade do material deve ser considerada, pois em alguns casos ao final da linha de transporte o mesmo apresenta características iniciais alteradas, tornando-se impróprio para o uso. 30 No transporte pneumático de vegetais, normalmente grãos e derivados residuais, devese atentar para as características do produto transportado, umidade, poder germinativo, abrasividade e impurezas [15]. A Tabela 2 orienta sobre o sistema mais conveniente para o transporte pneumático a ser empregado com relação ao tipo de material a ser transportado. Tabela 2 – Orientação para escolha do sistema conveniente de transporte pneumático [15]. 4.2 Material Grãos vegetais Explosivo Tipo de Transporte Pneumático Aspiração – compressão baixa pressão Aspiração – compressão baixa pressão – circuito fechado Combustível Aspiração – compressão baixa pressão – circuito fechado – circuito misto Higroscópico Tóxico Açúcar Cereais Grão de arroz Grão de milho Grão de soja Grão de trigo Aspiração – compressão baixa pressão – circuito fechado Aspiração – compressão baixa pressão – circuito fechado Aspiração – compressão baixa pressão – circuito fechado Aspiração – compressão baixa pressão Aspiração – compressão baixa pressão Aspiração – compressão baixa pressão Aspiração – compressão baixa pressão Aspiração – compressão baixa pressão PESO ESPECÍFICO DO MATERIAL A Tabela 3 orienta sobre os pesos específicos de materiais conhecidos transportados por sistema de transporte pneumático. Tabela 3 – Peso específico real e aparente [15]. Material Trigo Cevada Malte (grãos) Sementes de colza Milho Soja Arroz Aveia Feijão Centeio Real 1,26 1,10 1,05 1,22 1,20 1,18 1,12 0,88 1,34 1,28 Peso especifico (Ton/m3) Aparente 0,81 0,65 0,50 0,73 0,73 0,78 0,58 0,41 0,77 0,72 31 Para o transporte pneumático por sucção de produtos depositados não leva-se em consideração a variação de peso especifico aparente devido ao adensamento nas camadas dispostas na parte inferior do produto depositado, visto que a sucção dos grãos se processa na superfície superior em contato com o ar livre de captação [1]. Muitas vezes o peso específico real do material , é de difícil determinação, porém, para materiais de granulometria uniforme, pode ser calculado com boa aproximação fazendo-se uso do peso especifico aparente , empregando-se a equação: ⁄ 4.3 [ ] (4) RELAÇÃO EM PESO A relação em peso no transporte pneumático por fluxo de ar é a que se faz, entre o peso do material a ser transportado e o peso do ar que o transporta [1]. [ ] (5) Para reduzir o consumo de energia, a relação em peso de um transporte pneumático deve ser a maior possível. Levando-se para a situação prática este valor é limitado na possibilidade de obstrução do sistema. Aconselha-se assumir como máxima relação em peso o valor fornecido pela expressão empírica, [11]. (6) valor que varia de 1 a 15. O resultado da expressão representa quantitativamente a massa de ar que flui respectivamente na tubulação para cada kgf de material transportado. 4.4 VELOCIDADE DE OPERAÇÃO A determinação da velocidade de operação é ponto fundamental do sistema, pois influencia diretamente na sustentação do material e perda de pressão devido ao atrito [11]. 32 Para que seja possível o transporte pneumático deve-se atingir uma velocidade mínima capaz de realizar a flutuação da partícula e uma velocidade máxima para que não ocorram danos à partícula no transporte. A Tabela 4, expressa os resultados obtidos para velocidades de operação através de experimentos práticos. Na Tabela 5, pode-se observar as velocidades recomendadas para produtos específicos como soja, milho entre outros. Tabela 4 – Determinação da velocidade em função do tipo de tubulação [15]. Tubulação Material Horizontal Horizontal Horizontal Vertical Vertical Vertical Pó Grão Irregular Pó Grão Irregular Car (m/s) Car (m/s) Tubos Metálicos Mangueiras plásticas 0,75*γm1/2 0,91*γm1/2 1,13*γm1/2 0,95*γm1/2 1,13*γm1/2 1,42*γm1/2 1,2*γm1/2 1,52*γm1/2 1,83*γm1/2 1,52*γm1/2 1,83*γm1/2 2,28*γm1/2 Em tubulação metálica a velocidade na vertical é da ordem de 25% maior que na horizontal. Tabela 5 – Velocidades práticas recomendadas [15]. Velocidades (m/s) Material Soja Milho Trigo Arroz Aveia Açúcar Horizontal Aspiração Compressão 30 16 31 16 31 17 33 19 30 16 33 18 Vertical Aspiração Compressão 38 20 38 20 38 21 41 23 38 20 41 22 De acordo com a bibliografia consultada, na velocidade do ar em turbulência completa, admite-se para grãos conforme Tabela 4 o valor de k = 0,91 para mangueiras horizontais de plástico, visto as mesmas possuírem pequenas rugosidades muito se assemelhando a chapas de aço, já para a vertical aplica k = 1,13 [1]. A análise para o número de Reynolds (Re) em turbulência completa se assemelha para ambos os materiais, pois, é função quase direta da rugosidade do material. 33 4.5 VAZÃO DE AR A vazão de ar necessária para que ocorra o transporte pneumático pode ser calculada partindo-se da quantidade de material que deseja-se transportar e da relação em peso assumida conforme expressão seguinte, [11]. (7) 4.6 PERDA DE CARGA NO SISTEMA Com a finalidade de especificar a pressão diferencial mínima para o gerador de pressão neste caso adota-se um ventilador, determina-se a perda de carga no sistema. 4.6.1 Perda de carga devido à entrada da partícula na tubulação de sucção (8) Para transportadores pneumáticos móveis adota-se o uso de coifa para captação do produto, assume-se deste modo o caso mais desfavorável, aumenta-se a velocidade de captura na ordem de 15% a mais da velocidade da tubulação [1]. 4.6.2 Perda de carga inercial É a perda devido ao atrito do ar para acelerar os grãos desde o seu repouso até a velocidade de transporte dentro da tubulação de transporte [1]. ( ) (9) 34 4.6.3 Perda de carga na tubulação de transporte Pode-se determinar a perda de carga na tubulação em chapa de aço e mangueiras pela equação geral da perda de carga, levando-se em consideração o comprimento equivalente total do sistema [1]. (10) Nesta equação faz-se necessário avaliar o coeficiente de atrito do ar com o material em suspensão, o qual pode ser expresso como: (11) é o coeficiente de atrito do ar puro, função do número de Reynolds (Re) e da rugosidade relativa da tubulação (k/D) e que pode ser determinado pelo diagrama de Stanton (usualmente 0,02 para tubulação em chapa de aço e 0,03 para mangueiras plásticas), [11].. O coeficiente K, que é dependente da velocidade do ar ( ), pode-se realizar a seleção com o auxilio da Tabela 6. Tabela 6 – Correção K do coeficiente de atrito em função da velocidade do ar [11]. Car (m/s) K 5 1,00 10 1,15 15 2,14 20 3,11 15 3,5 25 3,5 4.6.4 Perda de carga devido ao desnível Deve-se prever uma parcela de perda de carga devido o trabalho para vencer a gravidade, por unidade de volume de ar, a qual, para uma diferença de altura (H) no campo gravitacional pode ser expressa por, [11]. (12) 35 4.6.5 Perda de carga devido ao ciclone A perda de carga em ciclones tem dependência fundamental na pressão dinâmica de entrada, de suas dimensões na seção de entrada, seção de saída, diâmetro e altura, bem como também está relacionada ao tipo de construção do ciclone que pode-se dividir em ciclone do tipo comum, tipo com entrada helicoidal, e com defletor de entrada, etc [11]. (13) √ Para o estudo pode-se fazer: K=5 a 10; k=0,5 para ciclones comuns; k=1,0 para ciclones com entrada helicoidal; k=2,0 para ciclones com defletor de saída. Onde =A, representa-se deste modo à área de entrada, mostrado na Figura 15. Figura 15 - Nomenclatura e relações dimensionais [15]. (14) 36 4.6.6 Perda de carga na tubulação de ar A tubulação de ar considera-se o trecho desde a saída do ciclone até a entrada no ventilador. Deste modo a perda de carga na tubulação de ar é expressa pela equação, [1]. (15) 4.6.7 Perda de carga devido à introdução da partícula na tubulação de descarga Com a necessidade de regulagem, na carga de introdução dos produtos na tubulação de descarga, admite-se uma variação da área por meio de uma chapa defletora. Deste modo, considera-se no caso, uma regulagem de até 20% na tubulação de descarga, alterando-se a área e consequentemente a velocidade do ar [1]. (16) 4.6.8 Perda de carga total do sistema Compreende-se como perda de carga total do sistema a soma algébrica de todas as perdas localizadas. Desta forma determina-se o diferencial de pressão máxima [1] pela equação: (17) 4.7 DIMENSIONAMENTO DO CICLONE Para o transportador pneumático proposto, o ciclone serve para a separação e depósito transitório das partículas. Observou-se que existem dois tipos de movimentos helicoidais do ar dentro do ciclone; um deles ascendente e outro descendente [16] conforme Figura 16. 37 Figura 16 - Movimentos helicoidais do ar dentro do ciclone [1]. A força de separação, centrífuga, é proporcional ao quadrado da velocidade periférica e inversamente proporcional ao raio de rotação. (18) onde é a força centrífuga, m é a massa, velocidade periférica e r o raio de rotação. a constante gravitacional, v é a 38 Observando-se a Equação 18 verifica-se que o efeito de separação será maior, quanto maior o tamanho da partícula, e maior a velocidade de entrada e menor o raio do cilindro do corpo do ciclone. Recomenda para ciclones de grande diâmetro, o diâmetro interno da parte cilíndrica em torno de n vezes o diâmetro da tubulação de entrada; valendo n = 3,5 a 6 [16]. (19) Na Tabela 7 mostra-se para uso geral, a nomenclatura e as relações dimensionais de um ciclone. Tabela 7 – Relacionando simbologia, nomenclatura [15]. Simbologia D db de h b S L Z H Nomenclatura Diâmetro do ciclone Diâmetro da base Diâmetro de saída Altura de entrada Largura de entrada Profundidade de saída Comprimento da parte cilíndrica Comprimento da parte cônica Altura do corpo O fator de separação Fs é definido como a relação entre a força centrífuga e a força gravitacional que atuam na partícula. (20) Durante o projeto de um ciclone pode-se optar por um modelo padrão que utiliza dimensões proporcionais, tendo alta eficiência com capacidade média, vazão usual Q=0,141D2 (m3/s) conforme Tabela 8 e média eficiência com capacidade média, vazão usual Q=0,424D2 (m3/s) conforme Tabela 9. 39 Tabela 8 – Proporcionalidade dimensional ciclone padrão A [17]. Simbologia D db de h b S L Z H Nomenclatura 1 0,25D 0,5D 0,5D 0,2D 0,5D 1,5D 2,5D 4D Tabela 9 – Proporcionalidade dimensional ciclone padrão B [17]. Simbologia D db de h b S L Z H 4.8 Nomenclatura 1 0,25D 0,75D 0,75D 0,375D 0,875D 1,5D 2,5D 4D SISTEMA GERADOR DO FLUXO DE AR O sistema gerador do fluxo de ar proporciona vazão e pressão adequada para o deslocamento do material nos transportadores pneumáticos. Em vista das características denotadas pelos ventiladores e em referência à compatibilidade do transportador em estudo, o ventilador centrifugo é o tipo mais empregado em instalações pneumáticas [18]. Para efeito de projeto considerando-se a hipótese mais desfavorável, a perda de carga total do sistema e a vazão de ar necessária ao sistema são estes os dados e parâmetros para escolha do gerador do fluxo de ar. Tendo-se em vista que, devido à mudança do peso específico do particulado ocorrem variações na vazão e pressão, devendo estas serem ajustadas. 40 A regulagem de vazão e pressão disponíveis devem ser ajustadas pela rotação do ventilador e nas eclusas de regulagem situadas na entrada e saída de ar do ventilador. 4.8.1 Potência da instalação A potência da instalação de transporte pneumático de material a granel depende essencialmente: da quantidade de material a ser transportado; da distância de transporte; do desnível; do tipo de instalação (de aspiração, de compressão ou mista); da natureza do material (peso específico); da relação em peso aditada; do layout da tubulação e acessórios adotados. O cálculo da potência é feito partindo-se da soma de todas as perdas de carga envolvidas no sistema, a qual deve ser identificada com a diferença de pressão total do ventilador, e deste modo pode-se calcular a potência do motor pela expressão seguinte [11]. ( onde, é dado em (m3/s), em HP. Para sistema de aspiração = Para sistema de compressão = Para ventilador centrífugo Para compressor de embolo Para turbo compressor ) (21) é dado em (mmH2O) obtendo-se a potência do motor 41 5 ESTUDO DE CASO Para o estudo de caso buscou-se uma necessidade prática identificada nas propriedades rurais de pequeno porte localizadas na região de abrangência da Universidade. Baseando-se em visitas realizadas nestas propriedades identificou-se que as mesmas trabalham em sua grande maioria no ramo agropecuário e neste fazem uso de um material identificado como resíduo de outros produtos, fornecido pela Cotripal – Cooperativa Tritícola Panambi conforme anexo C, aos seus associados para aplicação na preparação de rações para os animais da propriedade. Conforme consulta este material é fornecido em BigBag de aproximadamente 500 a 600 kg conforme Figura 17 onde ilustra-se como o material é transportado para as propriedades. Figura 17 - BigBag de resíduos de cereais [arquivo pessoal]. Como fator dificultador este material muitas vezes é entregue por um transportador terceirizado que realiza simultaneamente a entrega em mais de uma propriedade no mesmo frete, o que gera a necessidade deste material ser transferido para um silo pulmão como mostra-se na Figura 18 ou até mesmo para uma carreta agrícola conforme ilustra-se na Figura 19. Dado a necessidade em deposita-se o produto em locais distintos o meio de transferência muitas vezes dá-se de forma manual oque exige elevado esforço físico e tempo para ser realizado, outro ponto levantado é a falta de mão de obra nas propriedades rurais. Diante da realidade presenciada nas propriedades visitadas apresentou-se a proposta de realizar a transferência do produto por meio de um sistema de transporte pneumático para 42 pequenas propriedades com capacidade de realizar a transferência de até 1.500 kg/h, a uma distância de captação de até 4,0 metros e uma altura de elevação de até 4,0 metros para o depósito do produto na propriedade rural, tomam-se estes parâmetros como referência para o dimensionamento do sistema proposto no estudo de caso. Figura 18 - Silo Pulmão [19]. Figura 19 - Carreta agrícola para depósito dos resíduos de cereais [arquivo pessoal]. 5.1 RESÍDUOS DE CEREAIS Os resíduos de cereais utilizados para o estudo de caso, coletados nas propriedades rurais visitadas, tem sua origem da coleta realizada no secador de grãos da Cotripal e tem como constituição básica milho quebrado, soja quebrada, casquinhas, grãos de aveia, azevém, trigo, triguilho, cevada entre outras partículas conforme amostragem mostrada na Figura 20. 43 Figura 20 - Amostragem dos resíduos de cereais [arquivo pessoal]. Como o material tem constituição de vários componentes tem-se a necessidade da análise da amostra. Com a análise busca-se identificar o peso específico aparente da mistura denominada neste trabalho de resíduo de cereais. Para a análise da mistura realizada no laboratório de materiais da Universidade adotouse como procedimento para encontrar o peso específico aparente a metodologia de aplicação prática tomando-se um volume padrão e o seu peso em cinco repetições para obter uma média das tomadas, posteriormente dividiu-se a média de peso das amostras pelo volume padrão do Becker. Identificou-se as condições de ambiente em um relógio termo higrômetro MT241, onde verificou-se a temperatura ambiente durante os ensaios na ordem de 25,9 °C e uma umidade relativa na faixa de 45%. Utilizou-se para este procedimento uma porção da mistura conforme Figura 20, um Becker graduado de forma baixa como mostra a Figura 21, e uma balança de precisão como ilustra a Figura 22, sendo importante observar que esta deve estar perfeitamente nivelada conforme indica a seta na Figura 23, garantindo maior exatidão na tomada de peso. Figura 21 - Becker graduado forma baixa [20]. 44 Figura 22 - Balança de precisão [Arquivo pessoal]. Figura 23 - Nivelamento da balança de precisão [Arquivo pessoal]. Inicialmente realizou-se a pesagem do Becker graduado de forma baixa vazio como ilustrado na Figura 24. Figura 24 - Pesagem do Becker de forma baixa [arquivo pessoal]. Na sequência enchendo-se o Becker graduado foi realizada uma repetição com cinco amostras pesando-se o produto como mostra a Figura 25. 45 Figura 25 - Pesagem do produto [arquivo pessoal]. De modo a tornar os dados de fácil identificação os mesmos foram tabelados e apresentados na Tabela 10. Dados da pesagem das amostras do produto com 14% de umidade básica. Tabela 10 – Dados da pesagem das amostras [arquivo pessoal]. Peso Sequência de pesagem 1 2 3 4 5 Média 5.2 Peso do Peso do Becker Becker com vazio (kg) amostra (kg) 0,08765 0,08764 0,08764 0,08764 0,08764 0,087642 0,20204 0,20195 0,20195 0,20201 0,20198 0,201986 específico Peso da Volume aparente da amostra (kg) padrão (m3) amostra 2,5x10-4 2,5x10-4 2,5x10-4 2,5x10-4 2,5x10-4 2,5x10-4 (kg/m3) 457,56 457,24 457,24 457,48 457,36 457,376 0,11439 0,11431 0,11431 0,11437 0,11434 0,114344 DEFINIÇÃO DOS PARÂMETROS DE PROJETO Os parâmetros básicos que caracterizaram o estudo de caso: equipamento versátil; equipamento acionado por meio de um motor de indução monofásico; equipamento capaz de transportar até 1.500 kg/h de resíduos de cereais; equipamento com sistema misto, opera com sucção e compressão; 46 trecho de sucção com 4,0 metros nas direções horizontal e inclinada; trecho de descarga com 4,0 metros de comprimento; trecho de descarga com até 2,0 metros de diferencial de altura; tubulação tipo espiraflex, mangueira em plástico flexível. 5.3 CARACTERÍSITICAS DIMENSIONAIS E CÁLCULOS DO FLUXO FLUÍDO 5.3.1 Características dimensionais e cálculo do trecho de descarga com pressão positiva - compressão Fazendo-se uso do peso específico aparente demonstrado na Tabela 10, com valor de 457,376m kg/m3. Considera-se este valor na superfície livre de captação. Não foi considerada a variação de peso específico aparente devido ao adensamento nas camadas inferiores, visto que a sucção do resíduo ocorre próximo a superfície superior em contato com o ar livre. Em função de variação na umidade dos resíduos, pode-se adotar com boa aproximação o valor de 458 kg/m3 para o peso específico aparente no dimensionamento do sistema proposto. Aplicando-se as Equações 1 a 7 consegue-se elaborar em uma tabela dos resultados encontrados no dimensionamento do sistema da linha de descarga. Na Tabela 11 apresenta-se os resultados encontrados. Tabela 11 – Resultados dimensionamento linha de descarga [arquivo pessoal]. Peso específico Velocidade Relação Diâmetro real da ar no em peso – Vazão de Tubulação amostra transporte rp ar (m³/s) sucção (m/s) (1 – 15) (mm) (kg/m3) 950,86 Diâmetro Correção da Corrigido para comercial (mm) velocidade ar para Ø comercial (m/s) 28,06 7,36 0,047 46 50,8 23,19 Com base na Tabela 3 e Tabela 5 pode-se afirmar que os parâmetros de velocidade muito se assemelham garantindo deste modo uma velocidade favorável ao transporte. 47 5.3.2 Características dimensionais e cálculo do trecho de sucção com pressão negativa Aplicando-se novamente as Equações 1 a 7 consegue-se elaborar em uma tabela dos resultados encontrados no dimensionamento do sistema da linha de sucção. Na Tabela 12 apresenta-se os resultados encontrados. Tabela 12 – Resultados dimensionamento linha de sucção [arquivo pessoal]. Peso específico Velocidade Relação Diâmetro real da ar no em peso – Vazão de Tubulação amostra transporte rp ar (m³/s) sucção (m/s) (1 – 15) (mm) (kg/m3) 950,86 Diâmetro Correção da Corrigido para comercial (mm) velocidade ar para Ø comercial (m/s) 34,85 7,36 0,047 41 38,10 41,23 Com base na Tabela 3 e Tabela 5 pode-se afirmar que os parâmetros de velocidade muito se assemelham garantindo deste modo uma velocidade favorável ao transporte. No anexo D apresenta-se o catálogo da tubulação indicada ao sistema. 5.3.3 Características dimensionais do ciclone proposto Observando-se oque está expresso na Equação 18 verifica-se que o efeito de separação será maior, quanto maior o tamanho da partícula, e maior a velocidade de entrada e menor o raio do cilindro do corpo do ciclone. Propôs-se deste modo com base na Tabela 8 o dimensionamento do ciclone com as dimensões apresentadas na Tabela 13. Tabela 13 – Dimensionamento do ciclone proposto [arquivo pessoal]. Simbologia D db de h b S L Z H Dimensão (mm) 500 90 80 125 40 80 200 300 500 48 5.3.4 Cálculo das perdas de carga no sistema Fazendo-se uso das Equações 8 a 17 consegue-se elaborar uma tabela dos resultados encontrados para as perdas de carga envolvidas no sistema. Na Tabela 14 apresenta-se os resultados encontrados. Tabela 14 – Perdas de carga envolvidas no sistema [arquivo pessoal]. J1 J2 J3 J4 J5 J6 J7 Jtotal (mmH2O) (mmH2O) (mmH2O) (mmH2O) (mmH2O) (mmH2O) (mmH2O) (mmH2O) 68,77 340,10 628 52,99 53,125 5,11 6,12 1154,21 11 5.3.5 Potência do sistema gerador de fluxo de ar Fazendo-se aplicação da Equação 21 em conjunto com os dados de vazão, pressão e rendimento da máquina consegue-se elaborar uma tabela do resultado encontrado para a potência necessária ao sistema. Na Tabela 15 mostra-se a necessidade de potência para o sistema proposto. Tabela 15 – Potência necessária ao sistema [arquivo pessoal]. 0,5 Vazão Pressão (m³/h) (mmH2O) 170 1155 Pm (HP) 1,6 Tomando-se base os resultados da Tabela 15 buscou-se um fornecedor para o equipamento gerador de pressão, escolhendo-se um compressor radial para o tronsportador, como mostra a ficha técnica no anexo E. Apresenta-se este componente por indicação do fabricante para a aplicação do estudo de caso. 5.3.6 Dimensionamento da válvula rotativa Fazendo-se necessário o elemento de vedação entre o ciclone e a tubulação de descarga aplica-se a necessidade de uma válvula rotativa. Tem-se como parâmetro para o dimensionamento e escolha deste acessório a capacidade de transporte desejada, ou seja o 49 fluxo de produto neste estudo determinada em 1.500 kg/h equivalente para resíduos de cereais a 54.585 cm³/min. Assumindo-se (Vt) volume total por volta do rotor igual a 2.200 cm³ encontra-se a rotação necessária para a válvula que é igual a 24,81 RPM. Com base nos dados de volume por volta e rotação tomou-se como referência o fabricante WamGroup e deste buscou-se a indicação da válvula rotativa RV2/30 conforme catálogo mostrado no anexo B. 5.4 QUADRO SINÓPTICO DO DIMENSIONAMENTO Com base na Figura 26 presenta-se o quadro sinóptico do dimensionamento, Tabela 16. Tabela 16 – Quadro sinóptico do dimensionamento do sistema [arquivo pessoal]. Ponto 01 Nomenclatura Produto Característica Peso específico aparente ( ) 458 kg/m³ Velocidade 40,08 m/s 02 Captor Perda de carga na entrada J1 68,77 mmH2O Perda de carga inercial J2 340,10 mmH2O Diâmetro da tubulação 38,10 mm 03 Tubulação de sucção Velocidade do ar no transporte 41,23 m/s Perda de carga na tubulação J3 628 mmH2O Perda de carga devido desnível J4 52,99 mmH2O 04 Compressor radial 05 Motor 06 Válvula rotativa 07 Tubulação de ar Vazão 170 m³/h Pressão 1155 mmH2O 1,6 HP 54.585 cm³/min / 30 RPM Perda de carga introdução partícula J7 6,12 mmH2O Perda de carga na tubulação J6 5,11 mmH2O Diâmetro 500 mm 08 Ciclone Altura 500 mm Perda de carga no ciclone J5 53,125 mmH2O 09 Tubulação de descarga Diâmetro da tubulação 50,8 mm Velocidade do ar no transporte 23,19 m/s 50 Figura 26 -Sistema de transporte pneumático [arquivo pessoal]. 51 CONCLUSÃO Sabe-se que não existe transportador pneumático universal, todos os equipamentos que utilizam este conceito devem ser projetados e adequados conforme a necessidade do layout. O trabalho apresentado serve como referência para o dimensionamento de sistemas de pequena capacidade, destinados ao transporte de produtos em pequenas propriedades rurais, que exigem emprego de mão de obra muitas vezes escassa. Para que haja um perfeito domínio da tecnologia em transporte pneumático é necessária à continuidade dos estudos, realizando testes e pesquisas de campo; recomenda-se a continuação deste trabalho para aprimorar esta tecnologia, visto que o sistema possui muitas variáveis, destas, muitas são empíricas e particulares para cada aplicação e situação. Para trabalhos futuros, sugere-se que sejam realizados estudos sobre velocidades na entrada de bocais de captação, bem como estudos para construções de bancadas de testes laboratoriais, maquetes e protótipos do equipamento. 52 REFERÊNCIAS BIBLIOGRÁFICAS [1] NONNENMACHER, Helio. Projeto, Construção e Teste de Um Transportador Pneumático de Grãos. Santa Maria: UFSM, 1983. Dissertação (Mestrado em Engenharia Agrícola), Centro de Ciências Rurais, Universidade Federal de Santa Maria, 1983. [2] ENGINNERING, Historical review of pneumatic conveying and solids processing World_Wide. Disponível em: <http://www.enginnering.pitt.edu/Chemical/Documents/Historical_Review_of_Pneumatic_C onveying_and_Solids_Processing_World_Wide > Acesso em: 19 de janeiro de 2013 [3] CADORE, Diego. Projeto de um bocal de sucção para um Transportador Pneumático por Aspiração. Panambi: Unijuí, 2009. Trabalho de Conclusão de Curso, Engenharia Mecânica, Universidade Regional do Noroeste do Estado do Rio Grande do Sul, 2009. [4] BORTOLAIA, Luis Antônio; ANDRIGHETTO, Pedro Luis; BENATTI, Mateus. Avaliação Técnica de um Transportador Pneumático de Grãos por Aspiração. Ciência Rural, Santa Maria, Vol. 38, no2, março/abril 2008. Disponível em: < http://scielo.br > Acesso em: 05 de novembro de 2011. [5] MAGALHÃES, Anderson Chagas. Desenvolvimento e Avaliação de uma Máquina Recolhedora de Café em Terreiro Utilizando Transporte Pneumático. Viçosa: UFV, 2003. Tese (Doutorado em Engenharia Agrícola), Universidade Federal de Viçosa, 2003. [6] UFRNET, Transporte Pneumático. Disponível em: <http://http://www.ufrnet.br/~lair/Pagina-OPUNIT/Educ-TransportePneumático1.html> Acesso em: 12 de dezembro de 2012. [7] POWDER, Equipamentos Disponível em: <http:// http://www.powder.com.br/equipamentos> Acesso em: 02 de dezembro de 2012. [8] MÁQUINAS CONDOR S.A, Equipamentos para Movimentação de Granéis. Produtos/Aplicações. Disponível em: <http:// http://www.maquinascondor.com.br/site2008/produto.php?id=47&tipoCont=2&PHPSESSID =1862e229424841927894f1498aec4481> Acesso em: 05 de novembro de 2011. 53 [9] SILVA, Deodoro Ribeiro da. Transporte Pneumático: Tecnologia, projetos e aplicações na indústria e nos serviços. São Paulo: Artliber Ltda, 2005. [10] DELTADUCON, Ciclones. Disponível em: <http:// http://www.deltaducon.com.br/produtos/_ciclones.html> Acesso em: 02 de dezembro de 2012. [11] COSTA, Ennio Cruz da. Ventilação. São Paulo: Edgard Blücher, 2005. [12] POWDER, Válvula Rotativa. Disponível em: http://www.powder.com.br/equipamentos/pneumaticos/valvularotativa/index.html> <http:// Acesso em: 02 de dezembro de 2012. [13] AMPLA, Válvula Rotativa. Disponível em: <http:// http://www.ampla.ind.br/principal.php?id_menu=tipo_produto&id_tipo=25> Acesso em: 16 de janeiro de 2013. [14] MILLS, David. Pneumatic Conveying Design Guide. Amsterdam: Second ed. Elsevier Butterworth Heinemann, 2004. [15] NONNENMACHER, Helio. Curso de Transporte Pneumático. FATEC. 71 pg. [16] SILVA, R. B. Ventilação. D.L.P. Politécnica USP. São Paulo, 1970. [17] MESQUITA, Armando L.S, GUIMARÃES, F.A, NEFUSSI, N. Engenharia da Ventilação Industrial. São Paulo: CETESB, 1988. [18] HENDERSON, S.M. PERRY, R.L. Agricultural Process Enginneering. The AVI Publishing Company, Westport Connecticut, 1976. [19] POLIDRYER, Silos Pulmão. Disponível em: http://www.polidryer.com..br/silos_pulmao> Acesso em: 12 de janeiro de 2013. <http:// 54 [20] PROLAB, Vidrarias Para Laboratório. Disponível http://www.prolab.com.br/produtos> Acesso em: 12 de janeiro de 2013. em: <http:// 55 ANEXO A – Transportadores Pneumáticos industriais CONDOR 56 57 58 59 ANEXO B – Catálogo válvula rotativa Wamgroup 60 61 ANEXO C – Nota fiscal Cotripal – Resíduo 62 63 ANEXO D – Catálogo tubulação – Spiraflex Goodyear 64 65 ANEXO E – Ficha técnica compressor radial - Artek 66

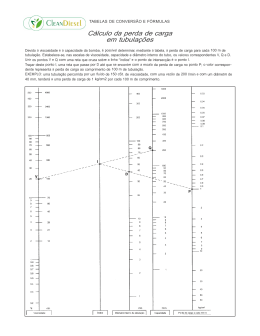

Download