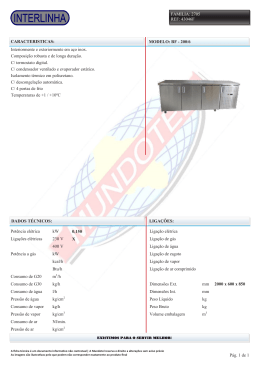

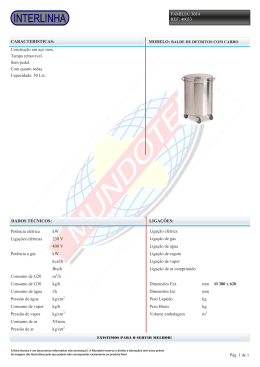

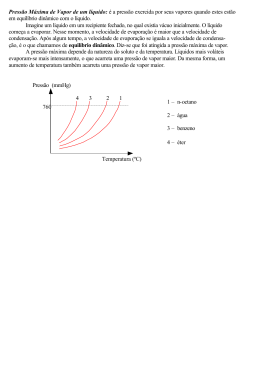

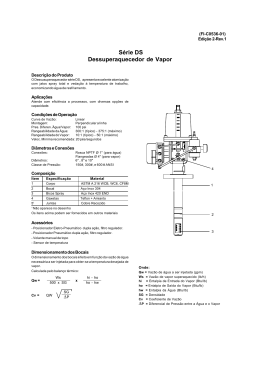

III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 Modelagem Matemática do processo de Evaporação Multi-efeito de Licor Negro na Indústria de Papel e Celulose Rafael L. S. Canevesi1*, Cristiano L. Diel2, Carlos E. Borba3, Fernando Palú3. Edson A. da Silva3 (1) Mestrando do programa de Pós-Graduação em Engenharia Química. Universidade Estadual do Oeste do Paraná – UNIOESTE, Campus Toledo-PR. [email protected] (2) Engenheiro Químico da Klabin Papéis Monte Alegre. Telemaco Borba - PR. (3) Professor do programa de Pós-Graduação em Engenharia Química. Universidade Estadual do Oeste do Paraná – UNIOESTE, Campus Toledo-PR. Resumo: O processo de evaporação é amplamente empregado em indústria de diversos setores, entre eles destaca-se o setor de papel e celulose. O emprego de modelos fenomenológicos e estatísticos consiste numa poderosa ferramenta utilizada na otimização de processos industriais. Dessa forma, o presente trabalho tem como principal objetivo representar o processo de evaporação na indústria de papel em regime permanente por meio de um modelo fenomenológico e posteriormente empregar metodologias estatísticas para elaboração de um modelo empírico, como também, avaliar a influencia de variáveis como temperatura do ultimo evaporador, vazão, composição e temperatura de alimentação, razão entre as alimentações de vapor vivo, temperaturas do vapor vivo no consumo de vapor e na composição final. Os resultados obtidos mostraram que o consumo de vapor tem influencia somente da vazão de entrada de licor, enquanto a composição na saída sofre influencia das variáveis temperatura do ultimo efeito, vazão e composição de alimentação e a temperatura do vapor vivo empregado. Palavras – Chave: modelo fenomenológico, delineamento composto central rotacional, planejamento experimental Plackett-Burman, licor negro interesse industrial (KHANAM e MOHANTY, 2011). Assim, a utilização de modelos matemáticos para a obtenção de condições de operação que favoreçam a redução do consumo de energia consiste em uma alternativa largamente empregada (BHARGAVA et al 2008). Os modelos matemáticos empregados para estes processos consistem em sistemas de equações não lineares levando em conta as condições de alimentação, vapor e estrutura. Na literatura existem diverso modelos matemáticos para conjuntos de evaporação, como os propostos por Agarwal et al (2004), Miranda e Simpsom (2005) e Bhargava et al (2008). Dessa forma, o presente trabalho tem como objetivo a elaboração de um modelo fenomenológico para o processo de evaporação multiefeito, posteriormente empregando analises estatísticas (PlackettBurman, delineamento composto central INTRODUÇÃO O processo de evaporação é empregado em diversões segmentos da indústria, como a indústria de papel, açúcar e álcool, farmacêuticas, cloro, laticínios entre outros setores (BHARGAVA et al, 2008). Na indústria de papel e celulose normalmente emprega-se evaporadores do tipo casco tubo, empregando sistemas de evaporação em múltiplos efeitos (EMPIE, 2009). Em uma planta de evaporação de múltiplos efeitos o vapor produzido pela primeira unidade evaporadora é utilizado em uma unidade posterior, tornando dessa forma o consumo de vapor menor que a utilização de um único efeito (MCCABE et al, 1993). O setor de evaporação é responsável pelo consumo de uma parte significativa da energia demandada pela indústria. Dessa forma, qualquer alteração que vise aumentar a eficiência desse processo é de grande Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 144 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 Rotacional e analise de superfície de resposta) para analisar a influencia das variáveis do processo nas respostas do modelo. Figura 1, o fluxo de licor é contracorrente e alimentação de vapor vivo no primeiro e segundo efeito. Os fluxo de licor e condensado são submetidos a expansão flash para a geração de uma quantidade de vapor adicional. MODELAGEM MATEMATICA O modelo matemático foi desenvolvido para o sistema de evaporação apresentado na Fonte:Adaptado de Bhargava et al (2008) Figura 1. Fluxograma do processo estudado por Bhargava et al (2008) As variáveis de entrada do modelo matemático, juntamente com os valores empregados utilizados por Bhargava et al (2008) são apresentados na Tabela 1. vazões, composições dos fluxos de licor, bem como todas as temperaturas e vazões dos fluxos de condenado e vapor. Modelo matemático genérico para um evaporador O balanço de massa global para o i-ésimo evaporador é representado matematicamente pela Equação (01) LEi LSi VS i 0 (01) Onde LEi e LSi são as vazões de Licor e VSi a vazão de vapor. Já o balanço material para o componente solido pode ser representado pela Equação (02). XEi LEi XS i LSi 0 (02) Onde XEi e XSi consiste na composição da corrente de licor. O balanço de energia é representado pela Equação (03). Tabela 1. Paramentos de entrada do modelo propostos por Bhargava et al (2008).5 Parâmetros Valor Temp. Ultimo Efeito 325 Alimentação de Licor 15.6 Composição de Alimentação 0.118 Temperatura de Alimentação 337.9 Razão das vazões de vapor vivo 0.352 Temperatura do vapor vivo Evaporador 1 413 Evaporador 2 420 Unidade K kg/s K K K Áreas de Troca Térmica Evaporadores 1 e 2 540 m² Evaporadores 3 a 6 Evaporado 7 m² m² 660 690 LEi h LE i LSi h LS i VS i H VS i Q t 0 (03)6 Onde Q, consiste no calor recebido através da troca térmica, hLE, hLS e HVS consiste na entalpia das correntes, sendo representado matematicamente pela Equação (04). O modelo tem como resposta todas as temperaturas e pressões de operação dos efeitos e unidades de flash, temperaturas, Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 145 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 (04) Qt AiU i T O balanço material para as correntes de vapor no evaporador é apresentado na Equação (05). VEi CSi 0 (05) Onde VE é a vazão de vapor que entra na calandra e CS a vazão de condensado que sai do sistema. Já o balanço de energia para as correntes de vapor consiste na Equação (06). VEi H VE i CS i h CS i Q t 0 (06) VE CS Onde H e h consiste nas entalpias das correntes. Nas equações (3) e (6), as entalpias de vapor são calculadas admitindo comportamento de gás ideal. Modelo matemático genérico para uma unidade flash O balanço de massa global para a i-ésima unidade flash é semelhante ao empregado aos evaporadores, representado pela Equação (01). Nas unidades de flash de licor (TF08 e TF09) obtém-se também o balanço de massa para o componente, de forma análoga aos evaporadores pela Equação (2). Já o balanço de energia para cada unidade flash é representado pela Equação (07). (07) LEi h LE i LSi h LS i VS i H VS i 0 Para as unidades flash de condensado (TF10-TF16) considera-se que o valor da composição (XEi e XSi) como igual a zero. Elevação do Ponto de Ebulição (EPE) Para o calculo da elevação do ponto de ebulição utilizara a relação funcional proposta por Ray et al (1992), representada pela Equação (08). representada matematicamente pela Equação (09). CpL 4,1871 0,54 x (09) Onde x consiste na fração de sólidos em dispersão na corrente. Coeficiente Global de Troca Térmica (U) O coeficiente global de troca térmica (kJm²K-1) consiste em uma função de diversos fatores, entre os mais importantes podem-se citar três, composição, gradiente de temperatura e vazão. Dessa forma, Bhargava et al (2008) propôs um correlação empírica para o coeficiente U, representada matematicamente pela Equação (10). T ,37 x 1, 23 F 0,07 U 2 0,6 (10) 40 0,6 25 Os valores da composição e vazão empregado na Equação (10) consiste na media aritmética entre a entrada e saída de licor do evaporador. Pressão de Vapor Para pressão de operação dos evaporadores, bem como unidades flash emprega-se a equação de Antoine, utilizando os parâmetros retirados de Smith et al (2007). Análise Estatística Aplicou-se um planejamento experimental Plackett-Burman para avaliar a influencia dos fatores apresentado na Tabela 2. Os fatores que se apresentaram significativos foram submetidos a um DCCR e a metodologia de superfície de resposta. Tabela 2. Limites empregados para o PlackettBurman. (08) EPE C1 C2 X Onde X consiste na fração de sólidos, C1 e C2 parâmetros retirados de Bhargava et al (2008). Capacidade Calorifica do Licor (Cp) Para o calculo das entalpias dos fluxos de licor faz-se necessário o conhecimento do valor da capacidade calorifica do mesmo, todavia, ele apresenta dependência funcional com o teor de sólidos do licor. Bhargava et al (2008) emprega uma correlação, Fator Temp. Ultimo Efeito Alimentação de Licor Composição de Alimentação Temperatura de Alimentação Razão das vazões de vapor vivo (-1) (+1) 320.0 14.1 0.106 331.4 0.317 330.4 17.2 0.130 344.3 0.387 Temperatura do vapor vivo Evaporador 1 399.2 427.2 Evaporador 2 405.5 434.9 Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 146 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 As análises estatísticas para todos os planejamentos propostos foram realizadas utilizando-se o software Statistica 7.0®. XE8 R TVE1 TVE2 RESULTADOS E DISCUSSÃO Temp. Efeitos Bhargava et al (2008) (K) Os resultados obtidos no modelo matemático foram comparados com os dados apresentados por Bhargava et al (2008). Os desvios encontrados estão dentro da faixa aceitável, como pode ser visualizado na Figura 2. Dessa forma, o modelo matemático está apto para os testes estatísticos. -0.3017 0.0573 0.2147 0.2895 0.0397 0.0397 0.0397 0.0397 0.0834 0.3861 0.1165 0.0868 -0.1509 0.0286 0.1073 0.1447 Composição final do Licor Intercepção -0.1779 0.0080 0.0285 TV7 -0.2468 0.0169 0.0435 LE8 -0.8099 0.0169 0.0133 TLE8 0.0290 0.0169 0.3360 XE8 -0.5679 0.0169 0.0189 R -0.0227 0.0169 0.4066 TVE1 0.4371 0.0169 0.0246 TVE2 0.7302 0.0169 0.0147 -0.1779 -0.1234 -0.4050 0.0145 -0.2840 -0.0114 0.2186 0.3651 Já para a composição do licor no final do sistema de evaporação, cinco fatores (Temperatura do evaporador 7, vazão e composição da Alimentação e as temperaturas de vapor vivo) se mostraram significantes para o intervalo de confiança estudado. 390 375 360 345 330 330 345 360 375 Tabela 4. Estimativa dos efeitos a partir do planejamento DCCR. 390 Temp. Efeitos Modelo (K) Efeito Figure 2. Modelo elaborado vs. dados obtidos por Bhargava et al (2008). O planejamento de Plackett-Burman foi utilizado para avaliar quais fatores apresentam significancia no modelo. A estimativa dos efeitos principais dos fatores e demais cálculos estatísticos para o planejamento estão apresentadas na Tabela 3. Os valores destacados em negrito e itálico indicam que o efeito é significativo para o intervalo de confiança de 95% (p < 0,05). Nota-se que para a variável resposta consumo de vapor somente um fator (vazão de entrada de licor) mostrou-se significante no intervalo de confiança estudado. Tabela 3. Estimativa dos efeitos a partir do planejamento Plackett-Burman. Vazão de Vapor Vivo Efeito Erro Padrão p-valor Coeficiente Intercepção -0.1401 TV7 0.0533 0.0187 0.0397 0.0846 0.4080 -0.1401 0.0266 LE8 TLE8 0.0397 0.0397 0.0225 0.0702 0.5624 -0.1794 1.1247 -0.3588 E. Padrão p-valor Coef. Intercep. 0.541 0.006 0.000 0.541 TV7(L) -0.049 0.002 0.000 -0.025 TV7(Q) -0.003 0.003 0.249 -0.002 LE8(L) -0.110 0.002 0.000 -0.055 LE8(Q) 0.009 0.003 0.005 0.004 XE8(L) -0.056 0.002 0.000 -0.028 XE8(Q) 0.012 0.003 0.000 0.006 TVE1(L) 0.052 0.002 0.000 0.026 TVE1(Q) -0.009 0.003 0.003 -0.005 TVE2(L) 0.091 0.002 0.000 0.045 TVE2(Q) -0.009 0.003 0.005 -0.004 TV7vs. LE8 0.007 0.002 0.005 0.003 TV7vs. XE8 0.005 0.002 0.044 0.002 TV7vs. TVE1 0.000 0.002 0.998 0.000 TV7vs. TVE2 0.000 0.002 0.815 0.000 LE8 vs. XE8 0.011 0.002 0.000 0.005 LE8 vs. TVE1 -0.008 0.002 0.001 -0.004 LE8vs. TVE2 -0.013 0.002 0.000 -0.006 XE8 vs. TVE1 -0.005 0.002 0.021 -0.003 XE8 vs. TVE2 -0.009 0.002 0.000 -0.005 Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 147 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 TVE1 vs. TVE2 0.013 0.002 0.000 As analises de variância para os dois modelos propostos é apresentado na Tabela 5, bem como os valores da distribuição F. Para um intervalo de confiança de 95%, tem-se o valor tabelado de F, com os respectivos graus de liberdade é igual a 240,54 e 2,18 respectivamente para cada modelo. Assim, como os valores de F obtidos pelos modelos são maiores que os valores tabelados, ambos os modelos propostos são validos para predizer o comportamento do processo. 0.007 Para a variável composição, elaborou-se um planejamento DCCR com as variáveis que mostraram significância no teste anterior, sendo necessários 43 testes (25+2.5+1). A estimativa dos efeitos principais e das interações das variáveis para o planejamento DCCR são apresentados na Tabela 4, em que (L) representa a parte linear e (Q) a parte quadrática do modelo. Os valores destacados em negrito e itálico indicam que o efeito é significativo para o intervalo de confiança de 95% (p < 0,05). Com base nos resultados obtidos na metodologia Plackett-Burman, foi proposto para o consumo de vapor um modelo de linear. A Equação 11 representa o modelo estatístico obtido. VT 0.2705 0.1264LE 9 (11) Onde VT consiste na vazão total de vapor vivo consumido pelo sistema. A equação (12) representa o modelo estatístico obtido a partir do DCCR, levando em conta somente os fatores significativos para o intervalo de confiança estudado. Tabela 5. Analise de Variância (ANOVA) para os modelos propostos. SQ (12) 0.0053LE8 XE8 - 0.0039LE8 TVE1 - 0.0064LE8 TVE 2 - 0.0026XE8 TVE1 - 0.0046XE8TVE 2 0.0066TVE1TVE 2 (a) (b) Resíduo Total 0.0005 1.0708 0.75 0.7 0.65 0.6 0.55 0.5 0.8 0.7 0.6 0.5 0.4 (e) Modelo (f) 9 0.0001 0.3092 0.0008 0.3100 17 0.018186 25 3.33E-05 42 546.55 Nas superfícies de respostas se percebe que as variáveis que mais influenciam na resposta consistem na vazão e composição de alimentação (Figura 3a, 3b, 3c). Também, pode-se observar que a significancia da temperatura de vapor vivo dos dois efeitos apresenta efeito similar na resposta (Figura 3c e 3d, 3j). As superfícies de respostas obtidas para a variável composição são apresentadas na Figura 3. (c) (d) 0.0259TVE1 - 0.0036TVE12 0.0033TV7 LE8 0.0023TV7 XE8 F Vazão de Vapor Vivo 1.0703 1 1.0703 20700.16 Modelo Resíduo Total 0.0056LE 82 - 0.0280XE8 0.0073XE82 0.0453TVE 2 - 0.0033TVE 22 MQ Composição final do Licor 0.5352 - 0.0246TV7 - 0.0548LE 8 X9 GL 0.6 0.5 0.4 (g) 0.6 0.5 0.4 (h) Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 148 III Encontro Paranaense de Engenharia e Ciência Toledo – Paraná, 28 a 30 de Outubro de 2013 0.9 0.8 0.7 0.6 0.5 0.8 0.7 0.6 0.5 0.4 (i) 0.8 0.7 0.6 0.5 0.4 0.75 0.7 0.65 0.6 0.55 0.5 0.45 (j) 0.8 0.7 0.6 0.5 0.4 0.7 0.6 0.5 0.4 Figura 3. Superfícies de Respostas para a variável composição da saída em função: (a)TV7 e LE8; (b)TV7 e XE8; (c)TV7 e TVE1; (d)TV7 e TVE2; (e)LE8 e XE8; (f)LE8 e TVE1; (g)LE8 e TVE2; (h)XE8 e TVE1; (i)XE8 e TVE2; (j)TVE1 e TVE2. AGRADECIMENTOS A temperatura do ultimo efeito apresenta pequena influencia na resposta como pode ser observado nas Figuras 3a-3d. Contudo, como pode ser visualizado na Figura 3, não foi possível encontrar ponto ótimo para o intervalo estudado. A Klabin Papéis Monte Alegre pelo financiamento do projeto. REFERÊNCIAS BIBLIOGRÁFICAS AGARWAL, V. K., ALAM, M. S.,; GUPTA, S. C.; Mathematical model for existing multiple effect evaporator systems. Chemical Engineering World, v.39, p.76–78, 2004. CONCLUSÕES O presente trabalho conseguiu reproduzir com eficiência o modelo matemático proposto por Bhargava et al (2008). A metodologia de delineamento experimental Plackett-Burman mostrou que o consumo de vapor da unidade evaporadora é uma função linear da vazão de licor de entrada, bem como a composição de saída é influenciada significativamente pela temperatura do ultimo efeito, vazão de entrada de licor, composição de entrada de licor, e as temperaturas de vapor vivo. O modelo estatístico obtido com a metodologia DCCR é valido para descrever o modelo matemático. Todavia, não foi possível obter o ponto ótimo de operação do sistema. BHARGAVA, R.; KHANAM, S.; MOHANTY, B.; RAY, A. K., Simulation of flat falling film evaporator system for concentration of black liquor, Computers and Chemical Engineering, v.32, p. 3213-3223, 2008. EMPIE, H. J.; Fundamentals of the “kraft” Recovery Process, Atlanta: Tappi Press, 2009. KHANAM, S.; MOHANTY, B.; Development of a new model for multiple effect evaporator system, Computers and Chemical Engineering,v.35, p.1983– 1993, 2011. MCCABE, W.L., SMITH, J.C., HARRIOT, P.; Unit Operations of Chemical Engineering, ed. New York, McGraw-Hill, 1993. MIRANDA, V. e SIMPSON, R.; Modelling and simulation of an industrial multiple effect evaporator: Tomato concentrate, Journal of Food Engineering, v.66, p.203–210, 2005. RAY, A. K.; RAO, N. J.; BANSAL, M. C.; MOHANTY, B.; Design data and correlations of waste liquor/black liquor from pulp mills. IPPTA Journal, v. 4, p.1–21, 1992. Anais do III Encontro Paranaense de Engenharia e Ciência – 28 a 30 de Outubro de 2013 – Toledo–PR 149

Download