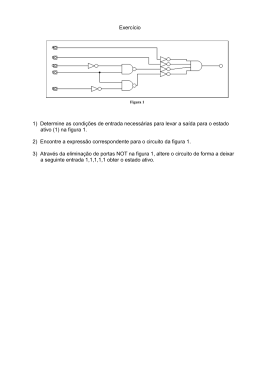

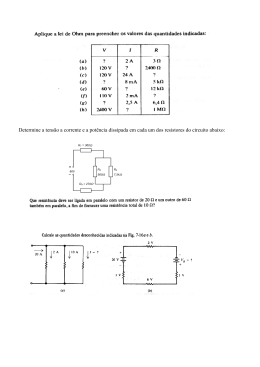

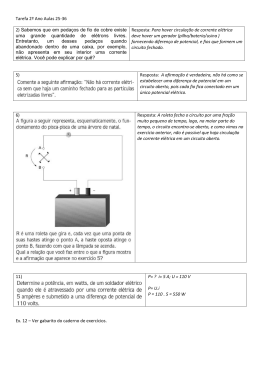

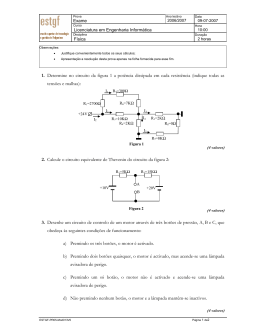

Universidade de Brasília - UnB Faculdade de Tecnologia - FT Departamento de Engenharia Elétrica – ENE Grupo de Instrumentação, Controle e Automação – GICA Laboratório de Controle e Visão Computacional – LCVC Disciplina: Projeto de Graduação II Trabalho de Graduação Desenvolvimento de uma placa de acionamento multi-funções para motores de corrente contínua Aluno: Bruno Mariani Matrícula: 98/38635 – Engenharia de Controle e Automação Orientador: Geovany Araújo Borges Co-orientador: Lélio Ribeiro Soares Jr. A meus pais, Celso e Ceiça. Enquanto preparava este trabalho, eles celebravam suas bodas de prata. 2 Agradecimentos Muitas pessoas contribuíram, diretamente e indiretamente, para a produção deste trabalho. Agradeço primeiramente a meus pais, irmãos e familiares que me deram todo o apoio necessário na minha vida pessoal e profissional. Sem eles, certamente não teria chegado até aqui. Um agradecimento especial à minha namorada Izabel, que tornou meus dias mais alegres e produtivos desde o dia em que a conheci. Aos que colaboraram diretamente neste projeto, agradeço principalmente ao Professor Geovany pela oportunidade que me foi concedida e pelo seu grande interesse em me orientar nas diversas etapas do trabalho. Sua paciência e seu dom de ensinar são características que me fazem considerá-lo um grande mestre ! Agradeço também aos técnicos de Grupo de Apoio Técnico do Departamento de Engenharia Elétrica por toda assistência e atenção. Também sou muito grato a todos os professores que me passaram experiências e conhecimentos valiosos para toda a vida, principalmente ao Prof. Casanova por toda sua exigência e profissionalismo, contribuindo para uma formação mais sólida e aprofundada. Meus agradecimentos também a todos os meus colegas de curso por proporcionar um ambiente de trabalho e estudo mais agradável com suas conversas, brincadeiras e eventos. Enfim, obrigado, pois o sucesso deste trabalho é fruto não apenas do meu esforço individual, mas sim de um trabalho em conjunto no qual todas estas pessoas estiveram envolvidas. 3 Sumário 1. INTRODUÇÃO...................................................................................................................... 9 1.1 PLACA DEVB151 ................................................................................................................ 10 1.2 PLACA MS 60/120 ............................................................................................................... 12 2. OBJETIVOS......................................................................................................................... 13 3. CONCEITOS BÁSICOS...................................................................................................... 14 3.1. DISPOSITIVOS DE CHAVEAMENTO ........................................................................................ 14 3.1.1 – Transistor Bipolar de Junção (TBJ) ........................................................................... 15 3.1.2 – MOSFETs .................................................................................................................. 16 3.2. ACIONAMENTO DE MOTORES DE CORRENTE CONTÍNUA ....................................................... 17 3.2.1 - Ponte-H...................................................................................................................... 17 3.2.2 - Modulação por Largura de Pulso (PWM)................................................................... 19 3.3. CONTROLE DE PROCESSOS ................................................................................................... 21 3.4. CONTROLE PID ................................................................................................................... 23 3.4.1 – Ação Proporcional (P)............................................................................................... 24 3.4.2 – Ação Integral (I) ........................................................................................................ 24 3.4.3 – Ação Derivativa (D)................................................................................................... 25 3.5. AMPLIFICADORES OPERACIONAIS ........................................................................................ 26 4. SISTEMA MODULAR DE CONTROLE E ACIONAMENTO PARA MOTORES CC . 28 4.1. INTERFACE DE POTÊNCIA (IP) .............................................................................................. 30 4.1.1 - Ponte-H...................................................................................................................... 31 4.1.2 - Lógica ........................................................................................................................ 32 4.1.3 - Alimentação ............................................................................................................... 35 4.1.4 – Resumo ...................................................................................................................... 36 4.2. MÓDULO DE CONTROLE ...................................................................................................... 38 4.2.1 Aspectos Básicos de Funcionamento............................................................................. 39 Modulador PWM................................................................................................................................................ 40 Alimentação ....................................................................................................................................................... 40 Proteção.............................................................................................................................................................. 40 Estágio de Saída ................................................................................................................................................. 41 4.2.2 Controle no Modo Tensão............................................................................................. 42 Buffer de entrada ...................................................................................................................................... 43 Condicionamento do sinal......................................................................................................................... 44 Inversor ..................................................................................................................................................... 45 4.2.3 Controle no Modo Corrente.......................................................................................... 47 4.2.4 Controle no Modo Velocidade ...................................................................................... 50 Comparador ........................................................................................................................................................ 52 Controlador PI .................................................................................................................................................... 52 Extrator de Módulo ............................................................................................................................................ 53 Extrator de Sentido ............................................................................................................................................. 54 4.2.5 Resumo......................................................................................................................... 57 4.3. CONCLUSÕES ...................................................................................................................... 59 5. PLACA DE CIRCUITO IMPRESSO ................................................................................. 60 5.1. LAYOUT .............................................................................................................................. 60 5.2. PROTEÇÃO CONTRA RUÍDOS ................................................................................................. 63 5.3 LISTA DE MATERIAIS ............................................................................................................ 64 5.4. ESPECIFICAÇÕES DE OPERAÇÃO ........................................................................................... 65 4 6. AVALIAÇÃO EXPERIMENTAL ...................................................................................... 66 6.1. EQUIPAMENTOS UTILIZADOS ............................................................................................... 66 6.2. ENSAIO NO MODO TENSÃO .................................................................................................. 67 6.3. ENSAIO NO MODO CORRENTE .............................................................................................. 70 6.4. ENSAIO NO MODO VELOCIDADE ........................................................................................... 73 7. CONCLUSÕES .................................................................................................................... 77 8. BIBLIOGRAFIA.................................................................................................................. 78 5 LISTA DE FIGURAS FIGURA 1-1: DISTRIBUIÇÃO DOS COMPONENTES NA PLACA DEVB151............................................. 10 FIGURA 1-2: DIAGRAMA ESQUEMÁTICO DA PLACA DEVB151......................................................... 11 FIGURA 1-3: DIAGRAMA DE BLOCOS DA PLACA MS 60/120 ............................................................ 12 FIGURA 3-1: CHAVE CONTROLÁVEL GENÉRICA ............................................................................... 14 FIGURA 3-2: SÍMBOLO DE CIRCUITO PARA BJTS .............................................................................. 15 FIGURA 3-3: CARACTERÍSTICA I-V DO BJT (B), BJT OPERANDO COMO CHAVE (C) ............................ 15 FIGURA 3-4: MOSFET CANAL-N: (A) SÍMBOLO, (B) CARACTERÍSTICA I-V ....................................... 16 FIGURA 3-5: CIRCUITO BÁSICO DE UMA PONTE-H ........................................................................... 17 FIGURA 3-6: A1 E B2 CONDUZINDO ................................................................................................ 17 FIGURA 3-7: A2 E B1 CONDUZINDO ................................................................................................ 18 FIGURA 3-8: SITUAÇÕES PROIBIDAS: A1 E A2 E/OU B1 E B2 CONDUZINDO ...................................... 18 FIGURA 3-9: CONVERSOR CC-CC .................................................................................................. 19 FIGURA 3-10: MODULADOR PWM E FORMAS DE ONDA ................................................................... 20 FIGURA 3-11: DIAGRAMA DE BLOCOS DE UM SISTEMA DE CONTROLE BÁSICO ................................... 21 FIGURA 3-12: CURVA DE RESPOSTA AO DEGRAU UNITÁRIO .............................................................. 22 FIGURA 3-13: DIAGRAMA DE BLOCOS DE UM CONTROLADOR PID................................................... 23 FIGURA 3-14: SÍMBOLO DE UM AMPLIFICADOR OPERACIONAL ........................................................ 26 FIGURA 3-15: CURVA CARACTERÍSTICA (ESTÁTICA) DE UM AMP. OP. EM MALHA ABERTA............... 27 FIGURA 4-1: SISTEMA DE CONTROLE E ACIONAMENTO DE UM MOTOR CC ...................................... 28 FIGURA 4-2: ESTRUTURA COMPLETA DO SISTEMA DESENVOLVIDO ................................................... 28 FIGURA 4-3: DIAGRAMA DE BLOCOS DA INTERFACE DE POTÊNCIA .................................................. 30 FIGURA 4-4: DIAGRAMA ESQUEMÁTICO DA INTERFACE DE POTÊNCIA ............................................. 30 FIGURA 4-5: BLOCO 1 – PONTE-H .................................................................................................. 31 FIGURA 4-6: DIAGRAMA ESQUEMÁTICO DO L298 ........................................................................... 32 FIGURA 4-7: BLOCO 2 – LÓGICA .................................................................................................... 32 FIGURA 4-8: CIRCUITO LÓGICO DAS FUNÇÕES P, S E PE .................................................................. 34 FIGURA 4-9 :CIRCUITO DA FUNÇÃO HABILITAÇÃO .......................................................................... 35 FIGURA 4-10: ALIMENTAÇÃO ELÉTRICA ......................................................................................... 35 FIGURA 4-11: DIAGRAMA DE BLOCOS DA INTERFACE DE POTÊNCIA (2A) ........................................ 36 FIGURA 4-12: DIAGRAMA ESQUEMÁTICO DA INTERFACE DE POTÊNCIA (2A).................................... 37 FIGURA 4-13: DIAGRAMA DE BLOCOS DE UM SISTEMA CONTROLADO ............................................... 38 FIGURA 4-14: ESQUEMA DE LIGAÇÃO PARA O LM3524 ................................................................... 39 FIGURA 4-15: CIRCUITO INTERNO DO LM3524 ............................................................................... 39 FIGURA 4-16: ESQUEMA DE ALIMENTAÇÃO ELÉTRICA PARA O SISTEMA............................................ 40 FIGURA 4-17: CIRCUITO DE PROTEÇÃO ........................................................................................... 41 FIGURA 4-18: ESQUEMA DE LIGAÇÃO DO ESTÁGIO DE SAÍDA DO LM3524 ........................................ 41 FIGURA 4-19: SISTEMA DE ACIONAMENTO NO MODO TENSÃO ........................................................... 42 FIGURA 4-20: CONTROLADOR NO MODO TENSÃO ........................................................................... 42 FIGURA 4-21: CIRCUITO DE CONDICIONAMENTO DE SINAL.............................................................. 43 FIGURA 4-22: CIRCUITO DE CONDICIONAMENTO DE SINAL.............................................................. 44 FIGURA 4-23:CIRCUITO DE CONTROLE DO MODO TENSÃO ................................................................ 46 FIGURA 4-24: CONTROLE DE CORRENTE ......................................................................................... 47 FIGURA 4-25: CONTROLADOR DE CORRENTE .................................................................................. 47 FIGURA 4-26: DIAGRAMA ESQUEMÁTICO DO CONTROLE DE CORRENTE ............................................ 48 FIGURA 4-27: DIAGRAMA ESQUEMÁTICO COMPLETO DO CIRCUITO DE CONTROLE DE CORRENTE ...... 49 FIGURA 4-28: DETALHES DO CONTROLADOR DE VELOCIDADE ........................................................ 50 FIGURA 4-29: DIAGRAMA DE BLOCOS DO CONTROLE DE VELOCIDADE ............................................ 51 FIGURA 4-30: DIAGRAMA ESQUEMÁTICO DO CIRCUITO DE COMPARAÇÃO ........................................ 52 FIGURA 4-31: DIAGRAMA ESQUEMÁTICO DO CONTROLADOR PI....................................................... 52 FIGURA 4-32: SENSOR DE CORRENTE ............................................................................................. 53 6 FIGURA 4-33: CIRCUITO EXTRATOR DE MÓDULO ............................................................................ 54 FIGURA 4-34: CIRCUITO EXTRATOR DE SENTIDO ............................................................................ 54 FIGURA 4-35: DIAGRAMA ESQUEMÁTICO COMPLETO DO CIRCUITO DE CONTROLE DE VELOCIDADE ... 56 FIGURA 4-36: DIAGRAMA DE BLOCOS DO MÓDULO DE CONTROLE .................................................. 57 FIGURA 4-37: DIAGRAMA ESQUEMÁTICO COMPLETO DO MÓDULO DE CONTROLE ........................... 58 FIGURA 4-38: SISTEMA DE CONTROLE E ACIONAMENTO DE UM MOTOR CC .................................... 59 FIGURA 4-39: ESTRUTURA COMPLETA DO SISTEMA DESENVOLVIDO ................................................. 59 FIGURA 5-1: FACE SUPERIOR DA PCI .............................................................................................. 61 FIGURA 5-2: FACE INFERIOR DA PCI............................................................................................... 61 FIGURA 5-3: FOTO DA PLACA DE CIRCUITO IMPRESSO..................................................................... 63 FIGURA 5-4: LOOP ......................................................................................................................... 63 FIGURA 5-5: ELIMINAÇÃO DOS ÂNGULOS DE 90º ............................................................................. 64 FIGURA 6-1 : MOTOR CC UTILIZADO NO ENSAIO............................................................................. 66 FIGURA 6-2: CONFIGURAÇÃO DO SISTEMA PARA O MODO TENSÃO ................................................... 67 FIGURA 6-3: GRÁFICO D VERSUS VREF OBTIDOS NO ENSAIO DO MODO TENSÃO ................................. 68 FIGURA 6-4: FORMA DE ONDA GERADA PELO MODULADOR PWM.................................................... 69 FIGURA 6-5: FORMA DE ONDA SOBRE OS TERMINAIS DO MOTOR....................................................... 69 FIGURA 6-6: CONFIGURAÇÃO DAS CHAVES PARA O MODO CORRENTE .............................................. 70 FIGURA 6-7: EQUIVALENTE ELÉTRICO DE UM MOTOR CC ................................................................. 70 FIGURA 6-8: ACIONAMENTO DE UM MOTOR CC ............................................................................... 71 FIGURA 6-9: CONTROLE DE CORRENTE ........................................................................................... 71 FIGURA 6-10: DIAGRAMA ESQUEMÁTICO DO CONTROLADOR DE CORRENTE ..................................... 71 FIGURA 6-11: RESPOSTA DINÂMICA DO SISTEMA NO ENSAIO DO MODO CORRENTE ........................... 72 FIGURA 6-12: CONFIGURAÇÃO DE CONTROLE PARA O MODO VELOCIDADE ...................................... 73 FIGURA 6-13: CONFIGURAÇÃO DO ENSAIO DE DETERMINAÇÃO DE GP(S).......................................... 73 FIGURA 6-14: VDEG (CANAL 1) E VTAC (CANAL 2) ......................................................................... 74 FIGURA 6-15: SISTEMA CONTROLADO............................................................................................. 75 FIGURA 6-16: CIRCUITO ELÉTRICO DO CONTROLADOR PI (COM INVERSÃO)...................................... 75 FIGURA 6-17: RESPOSTA DINÂMICA PARA O MODO VELOCIDADE ..................................................... 76 7 Lista de Tabelas TABELA 1-1: CARACTERÍSTICAS ELÉTRICAS DA PLACA DEVB151................................................... 10 TABELA 4-1: DETERMINAÇÃO DO MODO DE OPERAÇÃO ................................................................... 29 TABELA 4-2: TABELA VERDADE DAS FUNÇÕES P, S E PE................................................................. 33 TABELA 4-3: TABELA VERDADE DA FUNÇÃO HABILITAÇÃO .............................................................. 35 TABELA 4-4: TABELA VERDADE DA INTERFACE DE POTÊNCIA (2A) ................................................. 36 TABELA 4-5: CICLO DE TRABALHO D EM FUNÇÃO DE E ................................................................... 44 TABELA 4-6: CICLO DE TRABALHO D EM FUNÇÃO DO SINAL DO MICROCONTROLADOR ..................... 44 TABELA 4-7 : COMBINAÇÃO DAS CHAVES S1 E S2 .......................................................................... 57 TABELA 5-1 : LISTA DE MATERIAIS ................................................................................................ 64 TABELA 5-2: CARACTERÍSTICAS ELÉTRICAS ................................................................................... 65 TABELA 6-1: EQUIPAMENTOS UTILIZADOS DURANTE O ENSAIO ........................................................ 66 TABELA 6-2 : VALORES PARA AS VARIÁVEIS DO SISTEMA ................................................................ 67 TABELA 6-3: D X VREF.................................................................................................................... 68 8 1. INTRODUÇÃO Na indústria, é bastante comum o emprego de sistemas de controle para o acionamento de motores. Esses sistemas são formados pela interconexão de um conjunto de módulos industriais, caracterizando-se pela robustez e a vasta gama de aplicações (controle de velocidade, posição, torque). Entre tais módulos estão as placas de acionamento de eixos multi-funções, usadas no controle de motores de corrente contínua. Estas placas se caracterizam por permitir o uso em uma ampla gama de especificações de motores, bem como pela possibilidade de se escolher o tipo de grandeza a ser controlada (por exemplo, tensão, corrente, velocidade e posição). Uma placa de acionamento multi-funções para motores CC, apresenta em geral as seguintes características: Modos de operação; • modo servocontrole (velocidade ou posição); • modo acionamento (tensão ou corrente). Controladores PID de velocidade e posição, compensação direta de velocidade e aceleração; Entradas analógicas da variável de referência (velocidade, posição, corrente); Entradas e saídas analógicas dos sensores; Configuração dos ganhos de controle por meio de trimpots e/ou potenciômetros; Limite de corrente e rearme de capacitâncias. Atualmente existem vários sistemas comerciais que oferecem soluções para o controle e acionamento de motores de corrente contínua. A seguir, serão apresentados dois exemplos propostos por fabricantes diferentes. No primeiro exemplo é apresentada a placa DEVB1511, um driver de potência comercializado pela Motorola. Em seguida, é apresentada a placa MS 60/1202, um sistema de controle e acionamento fabricado pela Sanyo-Denki. Uma análise de sistemas comerciais já existentes proporciona uma visão mais ampla da proposta do projeto, além de direcionar as etapas de desenvolvimento para soluções mais rápidas e já consolidadas. 1 Para informações detalhadas sobre a placa DEVB151, consulte o documento “Application Note AN1319” no endereço eletrônico do fabricante, www.motorola.com. 2 Para maiores informações sobre a placa MS 60/120, consulte o fabricante através do endereço eletrônico www.sanyodenki.com. Uma cópia completa do seu manual (em Francês) está disponível na seção Anexos. 9 1.1 Placa DEVB151 A placa DEVB151 é um driver de potência que faz a interface entre o controlador e o motor. Ela traduz sinais lógicos provenientes de um microprocessador ou microcontrolador, em potência para o motor. A DEVB151 é capaz de acionar um motor cc em ambas as direções através de quatro entradas que controlam os transistores da ponte-H, além de oferecer dois terminais de saída para a conexão do motor e terminais para medição de corrente. Uma única fonte de alimentação é suficiente para operar a placa. O desenho ilustrativo da placa de circuito impresso e o diagrama esquemático completo da DEVB151 são apresentados na Figura 1-1 e na Figura 1-2, respectivamente. Todas os conectores para as entradas de controle e medição de corrente estão na borda da placa, do lado esquerdo, enquanto os conectores para alimentação elétrica estão na borda do lado direito. A placa possui um circuito de proteção para evitar a condução simultânea de cada meia-ponte, no qual pares cruzados de portas NANDs desabilitam o transistor da parte inferior quando o transistor da parte superior está em condução. Essa lógica permite também que apenas um sinal PWM seja necessário para o acionamento da ponte-H. As tensões nos terminais de saída A CS e B CS são representações da corrente que circula através de cada lado da ponte, respectivamente. O coração da placa é o circuito integrado MPM3017, que consiste em quatro MOSFETs de potência canal-N conectados na configuração ponte-H. A Tabela 1-1 apresenta as características elétricas da placa DEVB151. Figura 1-1: Distribuição dos componentes na placa DEVB151 Tabela 1-1: Características elétricas da placa DEVB151 Característica Tensão de entrada Corrente de pico no motor Corrente contínua no motor Tensão mínima de entrada para lógica 1 Tensão máxima de entrada para lógica 0 Dissipação de potência Tensão do sensor Símbolo Mínimo +B 18 IPK IC VIH VIL PD VSENSE Típico Máximo 48 30 8 2,7 2,0 7 10 Unidades Volts Amps Amps Volts Volts Watts mV/A 10 Figura 1-2: Diagrama esquemático da placa DEVB151 11 1.2 Placa MS 60/120 A placa MS 60/120 é um controlador-amplificador para motores de corrente contínua de imã permanente. Uma ponte composta por quatro transistores fornece ao motor uma força eletromotriz a partir de uma fonte de alimentação contínua. A Figura 1-3 apresenta o diagrama de blocos da placa, através do qual pode-se compreender sua estrutura básica de funcionamento. Algumas características importantes podem ser observadas, como a localização de todos os conectores de entrada e saída nas bordas da placa, a presença de chaves para configurar diversos modos de operação, o acionamento da ponte-H através de modulação PWM, utilização de resistores para medição de corrente, e implementação de comparadores e controladores utilizando-se amplificadores operacionais e resistores variáveis para ajuste dos parâmetros. Uma cópia completa do manual (em Francês) da placa MS 60/120 está disponível na seção Anexos, neste documento. Figura 1-3: Diagrama de Blocos da placa MS 60/120 12 2. OBJETIVOS Baseando-se na proposta apresentada e na análise dos sistemas já desenvolvidos, o objetivo principal deste projeto é desenvolver um sistema de controle e acionamento para motores CC que atenda às seguintes exigências: i. Modularidade → o sistema independentes; deve ser composto por módulos ii. Multi-funções → o sistema deve funcionar em diversos modos de operação, como, por exemplo, controle de corrente, tensão, velocidade e posição; iii. Robustez → não-susceptível a falhas, boa imunidade a ruídos, protegido contra surtos elétricos; iv. Conectividade → possibilidade de se utilizar o sistema para acionar uma grande variedade de motores CC de baixa tensão, independente de marca, modelo ou fabricante, bem como capacidade de fazer interface com diversos tipos de microcontroladores, computadores e equipamentos de bancada; v. Padronização → apresentar padrões comumente utilizados na indústria, de modo a facilitar as etapas de produção, manutenção e integração com tecnologias consolidadas e equipamentos de terceiros; vi. Simplicidade → o sistema deve apresentar procedimentos de montagem, desmontagem e utilização bastante simples, de modo que o usuário entenda o seu funcionamento de forma intuitiva; vii. Baixo custo → o custo total de implementação do sistema deve ser inferior ao preço dos sistemas de acionamento disponíveis no mercado, sem comprometer sua qualidade e funcionalidade. O projeto foi dividido em três etapas: 1. Estudo de sistemas comerciais de acionamento de motores CC; 2. Projeto de um sistema modular composto de uma unidade de controle e uma unidade de potência. A unidade de controle incorpora os circuitos de controle, proteção e modulador em largura de pulso (PWM). O módulo de potência é formado por uma ponte H, diodos de proteção, circuito de medição de corrente, entrada de tensão de acionamento e conector para o módulo de controle. Esta fase incorpora os testes dos módulos implantados em placas protótipo; 3. Implementação em circuito impresso dos módulos de potência e de controle. 13 3. CONCEITOS BÁSICOS Esta seção contém alguns conceitos necessários para o entendimento do funcionamento do sistema proposto. 3.1. Dispositivos de Chaveamento Os dispositivos de chaveamento operam como interruptores controláveis que podem ser comandados a partir de sinais de controle. Incluem-se nesta categoria, com as modificações devidas, diversos tipos de componentes eletrônicos, como por exemplo, transistores bipolares de junção (TBJs), transistores MOS de efeito de campo (MOSFETs), tiristores, etc. Estes dispositivos podem ser representados graficamente pelo símbolo apresentado na Figura 3-1 abaixo: Figura 3-1: Chave controlável genérica Conforme o sinal presente no pino de controle, a chave pode assumir dois estados: aberta ou fechada. Quando a chave está aberta, nenhuma corrente circula através do dispositivo ( i = 0 ). Quando está fechada, a corrente flui apenas no sentido indicado pela seta (chave unidirecional). Uma chave controlável ideal apresenta as seguintes características: Quando está aberta, bloqueia a passagem de corrente mesmo com grandes tensões aplicadas em seus terminais; Quando está fechada, conduz grandes correntes sem que haja queda de tensão entre seus terminais; Comuta instantaneamente entre os estados “aberto” e “fechado” quando é comandada; Requer pouquíssima potência da fonte de sinal de controle para ser comandada. No entanto, chaves reais podem romper conforme a amplitude/sentido da corrente ou tensões em seus terminais, apresentam resistência finita quando abertas e resistência nãonula quando fechadas, atraso de comutação bem como a comutação não é instantânea. 14 3.1.1 – TRANSISTOR BIPOLAR DE JUNÇÃO (TBJ) Os TBJs são dispositivos controlados por corrente onde a corrente de base deve ser fornecida continuamente para mantê-lo em condução. Em geral, o tempo de comutação deste tipo de componente está em torno de alguns microsegundos. O símbolo de circuito para um transistor bipolar de junção é apresentado na Figura 3-2, e sua característica i-v na Figura 3-3 (b). B = Base C = Coletor E = Emissor Figura 3-2: Símbolo de circuito para BJTs Figura 3-3: Característica i-v do BJT (b), BJT operando como chave (c) Considere as convenções para as correntes e tensões apresentadas na Figura 3-3 (a). Observa-se que uma corrente iB aplicada na base do dispositivo faz com que faz com que ele entre em plena condução. Para isso, é necessário que o circuito de controle forneça uma i corrente de base tal que i B > C , onde hFE é o ganho de corrente cc do transistor. A h FEmín tensão mínima de saturação entre coletor e emissor (VCE(sat)) dos transistores de potência estão geralmente na faixa de 1 a 2 volts, de modo que a dissipação de potência é relativamente baixa. As características idealizadas de um BJT operando como chave estão apresentadas na Figura 3-3 (c). 15 3.1.2 – MOSFETS Os transistores do tipo MOSFET (Metal Oxide Semiconductor, Field Effect Transistor), diferem dos transistores bipolares em vários aspectos, como princípio de operação, especificações e desempenho de chaveamento. Os MOSFETs apresentam diversas vantagens em relação aos TBJs, por exemplo: velocidade de comutação significativamente mais alta, onde a freqüência de chaveamento limite é de aproximadamente 10 MHz; impedância de entrada altíssima; tempo de resposta constante em uma ampla faixa de temperaturas; O símbolo para circuito de um MOSFET canal-N é apresentado na Figura 3-4 (a). Ao contrário do TBJ, ele é um dispositivo controlado por tensão, como é indicado pela sua característica i-v na Figura 3-4 (b). Figura 3-4: MOSFET canal-N: (a) símbolo, (b) característica i-v As curvas características indicam que há três regiões de operação: a região de corte, a região de triodo e a região de saturação. A região de saturação é usada se o dispositivo for operar como amplificador. Para operar como chave, são usadas as regiões de corte e de triodo. O dispositivo está em corte quando vGS < VT, onde VT é a tensão de limiar, que é a tensão mínima necessária para formar um canal de condução entre o dreno e a fonte. O MOSFET canal-N opera na região de triodo quando vGS é maior que VT e a tensão de dreno é menor do que a tensão na porta em pelo menos VT volts. Por outro lado, a operação na região de saturação é garantida quando vGS for maior que VT e a tensão de dreno não cair abaixo da tensão na porta por mais de VT volts. Na saturação, o MOSFET se comporta como uma fonte de corrente cujo valor é controlado por vGS. O limite entre a região de triodo e a região de saturação é caracterizado por v DS = vGS − VT . 16 3.2. Acionamento de Motores de Corrente Contínua 3.2.1 - PONTE-H O arranjo de componentes apresentado na Figura 3-5 é conhecido como Ponte-H. Este tipo de configuração é bastante utilizado em controle e acionamento de motores CC por permitir o acionamento bidirecional com o uso de uma fonte unipolar. Figura 3-5: Circuito básico de uma Ponte-H Geralmente, as chaves A1, A2, B1 e B2 são dispositivos semicondutores do tipo transistor. Por exemplo, no caso de TBJs, na ausência do sinal de controle nenhum transistor entra em condução, logo, nenhuma corrente pode circular pela carga (por exemplo, um motor de corrente contínua). Aplicando no controle de A1 e B2 uma tensão que os sature, esses transistores conduzirão e a corrente circulará no sentido indicado na Figura 3-6. Figura 3-6: A1 e B2 conduzindo 17 Para inverter o sentido de circulação da corrente, basta aplicar uma tensão que polarize os transistores A2 e B1 levando-os à saturação. A corrente circulará então no sentido indicado na Figura 3-7. Deste modo, com um motor cc ligado entre A e B, é possível fazer com que ele gire nos dois sentidos. Figura 3-7: A2 e B1 conduzindo Deve-se observar que existem duas situações que devem ser evitadas, pois podem levar a fonte de alimentação a um curto-circuito e com isso à queima dos transistores. Essas situações são aquelas em que os transistores A1 e A2 e/ou B1 e B2 conduzem ao mesmo tempo, como é mostrado na Figura 3-8. Figura 3-8: Situações proibidas: A1 e A2 e/ou B1 e B2 conduzindo 18 3.2.2 - MODULAÇÃO POR LARGURA DE PULSO (PWM) Em conversores CC-CC, a tensão média de saída deve ser controlada para que se mantenha em um valor desejado, independentemente de variações na carga ou na tensão de entrada. Estes conversores utilizam dispositivos de chaveamento que, para uma dada tensão de entrada, o valor médio da tensão de saída é controlado agindo sobre o período de condução e corte das chaves (tL e tD), como pode ser visto na Figura 3-9. tL – tempo durante o qual a tensão cc da fonte de entrada é aplicada à carga na saída. tD – período em que a carga é “desconectada” da fonte. A regulação usando modulação por largura de pulso (PWM) é um método de controle que emprega o chaveamento a uma freqüência constante, e o ajuste do tempo de condução das chaves para controlar o valor médio da tensão de saída. Para o caso específico em que a carga é um motor de corrente contínua, o acionamento PWM é utilizado para controlar a tensão média sobre os terminais do motor. Uma variável determinante da regulação PWM é o ciclo de trabalho D. Ele é definido como a razão entre o tempo de condução da chave e o período Ts de chaveamento, t onde Ts = tL + tD, ou seja, D = L × 100% . Assim, o ciclo de trabalho D pode variar de 0% a Ts 100%. tL tD Figura 3-9: Conversor CC-CC Em um modulador PWM, o sinal de controle que determina os estados de condução e corte das chaves, pode ser gerado através da comparação de um sinal de controle vcontrole com uma onda dente-de-serra (ou triangular) de freqüência e amplitude constantes, como ilustra a Figura 3-10 a seguir. 19 Vo (desejado) vcontrole Sinal de Controle Vo (atual) Comparador Amplificador Onda dente-de-serra Tensão dente-de-serra vcontrole Sinal de Controle tL tD Freqüência: Figura 3-10: Modulador PWM e formas de onda 20 3.3. Controle de processos A Figura 3-11 apresenta o diagrama de blocos de um sistema de controle usual. Figura 3-11: Diagrama de blocos de um sistema de controle básico Gc(s) = modelo do controlador. Gp(s) = modelo do processo (planta). R = sinal de referência, valor desejado. E = sinal de erro, diferença entre o valor medido e o valor desejado. W = perturbação, interferência. U = sinal de controle gerado pelo controlador Gc(s). Y = sinal de saída da planta. N = ruído de medição. O conjunto de especificações de controle de um sistema em malha fechada pode ser dividido em: Especificação de regime transitório: estabelece, para um determinado tipo de excitação, as diferenças máximas aceitáveis entre a saída e um determinado padrão de resposta definido através de parâmetros como pico máximo, tempo para atingir um certo percentual do valor de regime permanente, etc. Especificação de regime permanente: estabelece condições de seguimento ou rejeição de determinados sinais que atuam sobre o sistema. A Figura 3-12 mostra a curva típica de resposta desejada a um sinal do tipo degrau unitário de um sistema em malha fechada. Conhecendo-se a resposta a uma excitação em degrau, é matematicamente possível computar a resposta para qualquer outro tipo de sinal. Em geral, considera-se que o sistema está inicialmente em repouso com valor nulo da variável de saída e de todas as suas derivadas. 21 Figura 3-12: Curva de resposta ao degrau unitário Na maioria das vezes, é desejável que a resposta seja suficientemente rápida e amortecida. As especificações das características da resposta transitória são definidas a seguir. Tempo de atraso, td: tempo necessário para que a resposta alcance, pela primeira vez, a metade do valor final; Tempo de subida, tr: tempo necessário para passar de 10% a 90% da diferença entre o valor inicial e o valor de regime permanente; Instante de pico, tp: tempo necessário para que a resposta alcance o primeiro pico de ultrapassagem; Máxima ultrapassagem (percentual), Mp: máximo valor de pico da curva de resposta medido a partir do valor unitário; Tempo de acomodação, ts: tempo necessário para que a resposta entre em uma faixa de erro de 2% a 5%, sendo este percentual medido tendo como base a diferença entre o valor inicial e o valor de regime permanente. Para que estas especificações temporais possam ser mais facilmente consideradas na análise e projeto de controladores lineares, é necessário recorrer ao uso de modelos matemáticos. Neste caso, considera-se que o comportamento dinâmico do processo pode ser bem modelado por uma função de transferência (FT). Para sistemas de baixa ordem, utiliza-se o conceito de dominância de pólos, aproximando as respostas dos sistemas em estudo por uma função de transferência de primeira ou segunda ordem de acordo com os pólos dominantes. Com esta hipótese, é razoavelmente simples encontrar relações entre o comportamento no domínio do tempo e a posição dos pólos no plano complexo, a margem de fase, a margem de ganho e a freqüência de corte do sistema [Ogata, 2000]. 22 3.4. Controle PID O controlador PID é composto pela soma de três ações: uma proporcional (P), uma integral (I) e uma derivativa (D). Esta ação combinada possui as vantagens de cada uma das três ações individuais. A equação de um controlador com esta configuração é dada por t u (t ) = Kp.e(t ) + Kp de(t ) . e(t )dt + Kp.Td . , Ti dt ∫ 0 ou pela função de transferência Gc ( s ) = U (s) 1 = Kp.1 + + Td .s , E ( s) Ti . s na qual Kp representa o ganho proporcional, Td representa a constante de tempo derivativa e Ti representa a constante de tempo integral. Esses parâmetros permitem ajustar cada uma das ações. A Figura 3-13 mostra o diagrama de blocos de um controlador PID. Figura 3-13: Diagrama de Blocos de um Controlador PID A ação proporcional pode ser usada para acelerar a resposta do sistema e para diminuir o erro em regime permanente. A ação integral tem como principal vantagem permitir a operação do sistema com erro de regime nulo frente a referências e perturbações constantes. Já a ação derivativa é utilizada para corrigir os efeitos do transitório e tem um caráter preditivo. 23 3.4.1 – AÇÃO PROPORCIONAL (P) Para um controlador com ação proporcional, a relação entre o sinal de saída do controlador u(t) e o sinal de erro atuante e(t) é u (t ) = Kp.e(t ) , ou, no domínio da transformada de Laplace, U ( s) = Kp . E (s) O controlador proporcional é essencialmente um amplificador com ganho ajustável. Este tipo de controle gera uma atuação que tem as seguintes características: O controle é proporcional ao erro e(t). Maiores valores de Kp permitem obter menores valores do erro em regime permanente quando o sistema é estável e o sinal de referência ou de perturbação são constantes; O controlador manterá a característica proporcional da ação de controle somente dentro de uma faixa denominada Banda Proporcional. Para valores do erro fora da faixa permitida o sinal de controle satura; É um tipo de controle instantâneo e sem memória, isto é, o seu valor atual depende apenas do valor instantâneo do erro. Por isso, sempre é necessário um erro não-nulo para gerar uma ação de controle sobre o processo; Dinamicamente, o controlador proporcional pode ser utilizado com bons resultados em sistemas de baixa ordem com resposta em malha aberta bem amortecida. Nestes casos, a utilização de um valor de Kp adequado permite acelerar a resposta transitória. Porém, se o sistema é de ordem superior, a utilização de ganhos elevados para baixar o erro estático pode levar a problemas de estabilidade ou a transitórios muito oscilatórios. 3.4.2 – AÇÃO INTEGRAL (I) Em um controlador com ação integral, o valor da saída do controlador u(t) é variado segundo uma taxa proporcional ao sinal de erro atuante e(t). Isto é, t ∫ u (t ) = Ki. e(t ).dt , 0 onde a função de transferência é U ( s ) Ki = E (s) s . A introdução de um integrador na malha de controle visa atender a especificações definidas por erros nulos em regime permanente, fazendo com que o sistema opere no ponto de funcionamento desejado. 24 Quando usada isoladamente, esta ação de controle piora a resposta dinâmica do sistema, uma vez que o controle do tipo I introduz um pólo na origem do sistema. Por isso, geralmente utiliza-se a ação I juntamente com a ação P, introduzindo um zero que permite melhorar as características transitórias da resposta. Desta forma, a ação de controle PI pode ser definida da seguinte forma: U ( s) 1 = Kp.1 + . E (s) Ti.s Observa-se que valores muito grandes de Ti produzem um cancelamento da ação integrativa, alocando o zero do controlador muito próximo da origem e fazendo com que o sistema se torne lento. 3.4.3 – AÇÃO DERIVATIVA (D) A ação derivativa é utilizada para melhorar a resposta transitória, não tendo efeito sobre o regime permanente a uma entrada constante. A ação Derivativa é mais atuante em situações de mudanças de referência do sistema e incidências de perturbações. Esta ação de controle apresenta uma característica “preditiva”, pois ela emprega a predição linear do erro do sistema de controle. A função de transferência de um controlador com ação derivativa é U ( s) = Td .s . E (s) Assim como a ação de controle integral, a ação de controle derivativa não deve ser utilizada isoladamente, mas sim em conjunto com a ação proporcional. 25 3.5. Amplificadores Operacionais Um amplificador operacional (abreviadamente AO ou AMPOP) é basicamente um dispositivo amplificador de tensão, caracterizado por um elevado ganho, impedância de entrada elevada, impedância de saída baixa e elevada largura de banda. O seu símbolo elétrico é apresentado na Figura 3-14. Figura 3-14: Símbolo de um Amplificador Operacional Das duas entradas, uma, assinalada com o sinal (-) é chamada de entrada inversora e a outra, a que corresponde o sinal (+) é chamada entrada não-inversora. O amplificador é normalmente alimentado com tensões simétricas, tipicamente +12 V e –12 V ou +15 V e –15 V, que são aplicadas aos respectivos terminais de alimentação V- e V+. Note-se que nos esquemas elétricos freqüentemente estes terminais são omitidos, representando-se apenas as entradas e a saída. Em alguns casos podem estar disponíveis terminais adicionais, normalmente 3, que permitem compensar deficiências internas do amplificador, como a tensão de desvio (offset) ou controlar a banda passante. O amplificador operacional é um amplificador diferencial, i.e., amplifica a diferença entre as tensões presentes as suas entradas. Se V+ e V- forem as tensões aplicadas às entradas não inversora e inversora respectivamente e Vo for a tensão de saída, então V0 = A(V+ − V− ) , em que A é o ganho do amplificador, dito em malha aberta. Este ganho é normalmente muito elevado, sendo da ordem de 105 ou superior. A tensão máxima de saída é igual ou ligeiramente inferior à tensão de alimentação, por exemplo, ±15 V, o que significa que em malha aberta, uma diferença de tensão da ordem de 150uV entre as duas entradas é suficiente para elevar a saída a este valor, saturando o amplificador. Na Figura 3-15 representa-se esta "característica de transferência" de um amplificador operacional, isto é, o traçado da tensão de saída em função da tensão de entrada. 26 Figura 3-15: Curva Característica (estática) de um Amp. Op. em malha aberta. Um amplificador com estas características não tem normalmente qualquer tipo de utilidade, uma vez que sinais de tão baixa amplitude são extremamente difíceis de tratar devido à presença de ruído e porque normalmente não são necessários ganhos tão elevados. No entanto, estes fatores podem ser controlados inserindo o amplificador operacional numa malha de realimentação. 27 4. SISTEMA MODULAR DE CONTROLE E ACIONAMENTO PARA MOTORES CC Um sistema modular de controle e acionamento completo para motores pode ser visto de acordo com o diagrama de blocos da Figura 4-1. Figura 4-1: Sistema de Controle e Acionamento de um Motor CC O sistema consiste basicamente de um motor elétrico de corrente contínua atuando sobre uma carga, onde o comando de entrada é processado por um controlador analógico que, em função do sinal de realimentação do sensor, envia o sinal de controle para a interface de potência onde ele é amplificado e entregue para o motor.. Os objetos de trabalho neste projeto são essencialmente o Controlador e a Interface de Potência. Nesta seção, serão apresentados os resultados obtidos durante o desenvolvimento do projeto desde sua concepção inicial até a fase final. Será explicado de forma detalhada todas as partes do sistema, suas funções, modos de funcionamento, vantagens e desvantagens, circuitos elétricos, gráficos e tabelas. Primeiramente será apresentado o desenvolvimento da interface de potência, e em seguida, será apresentado o desenvolvimento do módulo de controle. A Figura 4-2 apresenta a estrutura do sistema desenvolvido juntamente com seus componentes externos (motor, sensor de velocidade e sinais de comando e referência). É muito importante que o leitor tenha em mente este diagrama de blocos para que se torne mais fácil o entendimento do conteúdo que será apresentado. Vref Controle Tensão Cond. de Sinal S S Imax a + Controlador de Velocidade - Vtac a S1 b + - Isensor Controlador de Corrente S2 b Modulador PWM Isensor P Interface de Potência PE Motor Carga EN Sensor de Corrente Sensor de Velocidade Figura 4-2: Estrutura completa do sistema desenvolvido 28 O sistema foi projetado para funcionar em três modos de operação: Modo Tensão: permite controlar o valor da tensão sobre os terminais do motor; Modo Corrente: permite controlar o valor da corrente que circula através do motor; Modo Velocidade: permite controlar a velocidade de rotação do motor. O modo de operação é definido em função da combinação das chaves S1 e S2, como mostra a Tabela 4-1 abaixo, onde a e b representam a posição das chaves como está indicado na Figura 4-2. Tabela 4-1: Determinação do modo de operação Modo de Operação Tensão Corrente Velocidade S1 a b S2 a b b 29 4.1. Interface de Potência (IP) A Interface de Potência é uma unidade de amplificação que converte o sinal de controle proveniente do controlador em sinais de tensão e corrente adequados para o motor. A Figura 4-3 mostra um diagrama de blocos que representa a estrutura funcional da interface de potência desenvolvida para o sistema em questão, e a Figura 4-4 apresenta o diagrama esquemático do circuito que está dividido três blocos principais: Ponte-H (1), Lógica (2) e Alimentação (3). VS VSS Alimentação 5V P 5V A S EN Lógica B Ponte-H Motor PH PE Vai p/ controlador Sensor de Corrente Interface de Potência (2A) Figura 4-3: Diagrama de Blocos da Interface de Potência Figura 4-4: Diagrama Esquemático da Interface de Potência 30 4.1.1 - PONTE-H Esta é a parte principal do circuito, já que toda a parte de potência está inserida neste bloco. A Figura 4-5 mostra seu diagrama esquemático isoladamente. B A PH Figura 4-5: Bloco 1 – Ponte-H Os componentes da Figura 4-5 desempenham as seguintes funções: J1 – conector para a fonte de tensão VS que alimenta o motor. J2 – conector que faz a ligação entre o motor e a ponte-H. J3 – conector utilizado para fornecer o sinal de saída do sensor de corrente. D1 a D4 – diodos de recuperação rápida para os transistores da ponte-H. No acionamento de cargas indutivas é necessário que as chaves conduzam nos dois sentidos, pois a energia armazenada nestes tipos de cargas necessita retornar à fonte. Um método convencional de fornecer um caminho livre para a corrente reversa é feito conectando-se um diodo em paralelo com o dispositivo de chaveamento, no caso o transistor, o que é feito pelos diodos D1 a D4. C1 e C2 – capacitores de linha no valor de 100nF para as tensões de alimentação de potência e lógica, respectivamente. R1 – resistor utilizado para medição de corrente. Fornece uma tensão proporcional à corrente que circula pelo motor. L298 – circuito integrado que contém a ponte-H3. O dispositivo que realiza a função da ponte-H é o L2984. O L298 é um circuito integrado de 15 pinos com encapsulamento Multiwatt. Ele possui em seu interior duas pontes-H que suportam cada uma tensões de até 50V e correntes de até 2A. Aceita níveis lógicos TTL e é indicado para se trabalhar com cargas indutivas como relés, solenóides e motores de passo e CC. Possui entradas de habilitação e possibilita medição de corrente. A Figura 4-6 mostra o diagrama esquemático do circuito interno deste componente. 3 4 O funcionamento de uma Ponte-H está explicado no item 3.2.1 - Ponte-H da seção Conceitos Básicos. Para maiores informações, consulte o Manual do dispositivo na seção Anexos. 31 Figura 4-6: Diagrama Esquemático do L298 4.1.2 - LÓGICA A parte lógica do circuito desempenha a função de comandar diversas ações do motor, como por exemplo, sentido de rotação, velocidade, habilitação da ponte, parada livre e parada de emergência. Ela recebe os sinais de comando vindos do controlador e os envia de forma adequada para a ponte-H. Na lógica utilizada, o nível lógico alto é representado por uma tensão de 5V, enquanto que o nível lógico baixo é representado por uma tensão de 0V. A Figura 4-7 mostra o diagrama esquemático do circuito que realiza a lógica do sistema. B A PH Figura 4-7: Bloco 2 – Lógica 32 Este bloco é composto pelos seguintes componentes: U1 – circuito integrado LS74145 que possui cinco portas lógicas do tipo AND. U3 – circuito integrado LS74086 que possui cinco portas lógicas do tipo NOT. J4 – conector que recebe os sinais de comando provenientes do controlador. Os sinais recebidos são: PWM (P), Sentido (S), Parada de Emergência (PE) e Habilitação (EN). Também possui um pino para conexão da tensão de referência. D5 e D6 – diodos necessários para o funcionamento da lógica. R2 – resistor de 4,7 kΩ utilizado para “grampear” o nível de tensão resultante na operação lógica. PWM (P) – esta função determina o valor médio da tensão que será aplicada nos terminais do motor em função do seu ciclo de trabalho D7, atuando diretamente na comutação dos transistores da ponte-H através das saídas A e B. A Tabela 4-2 mostra a relação entre os sinais P, A e B do circuito lógico. Observe que a presença do sinal PWM é uma condição necessária para que uma das saídas seja acionada. Sentido (S) – esta função determina o sentido de rotação do motor, fazendo com que ele gire num dado sentido caso o sinal esteja em nível lógico baixo (S=0), ou gire no sentido oposto se o sinal estiver em nível lógico alto (S=1). Não é possível convencionar um sentido único de rotação (esquerdo ou direito) para um determinado nível lógico, pois o sentido depende da polaridade com a qual o motor é conectado ao circuito. Portanto, cabe ao usuário definir a relação entre níveis lógico e sentido de rotação. A Tabela 4-2 define de forma objetiva a relação entre o sinal de entrada S e os sinais de saída A e B. Observe que em uma situação normal de funcionamento, onde a ponte está habilitada e o sinal de acionamento está presente, S determina de forma exclusiva qual saída estará ativa, A ou B. Esta exclusividade é garantida pela porta lógica inversora na entrada do circuito, fazendo com que um sinal de saída seja o complementar do outro. Tabela 4-2: Tabela verdade das funções P, S e PE P x 1 1 0 S x 1 0 x PE 0 1 1 1 A8 0 1 0 0 B9 0 0 1 0 5 Para maiores informações sobre o circuito integrado LS7414, consulte seu Manual na seção Anexos. Para maiores informações sobre o circuito integrado LS7408, consulte seu Manual na seção Anexos 7 Consulte o item 3.2.2 - Modulação por Largura de Pulso (PWM) na seção Conceitos Básicos. 8 Pino 5 (Input 1) do L298, comanda os transistores do lado esquerdo da ponte-H. Ver Figura 4-6: Diagrama Esquemático do L298 ou seu Manual na seção Anexos. 9 Pino 7 (Input 2) do L298, comanda os transistores do lado direito da ponte-H. Ver Figura 4-6: Diagrama Esquemático do L298 ou seu Manual na seção Anexos. 6 33 Parada de Emergência (PE) – esta função realiza uma parada rápida do motor colocando 0V entre seus terminais, fazendo-o frear devido à ação da força contra-eletromotriz. Para utilizar esta função, é necessário que a ponte esteja habilitada. Analisando o circuito lógico da Figura 4-7 em conjunto com o diagrama esquemático do L298 (Figura 4-6), observa-se que a função PE possui um nível de prioridade máximo, se sobrepondo a todos os outros sinais de entrada. Isto garante que PE possa ser utilizado de forma segura em situações de emergência, onde é necessário realizar uma parada imediata do motor. A função PE pode ser mais bem entendida através da tabela verdade apresentada na Tabela 4-2. Observe na primeira linha da tabela que, em nível baixo (PE=0), independentemente dos sinais P (PWM) e S (Sentido), os sinais de entrada A e B são iguais, fazendo com que as tensões aplicadas nos dois terminais do motor sejam iguais. Desta forma, o motor permanece parado. A partir Tabela 4-2, chega-se ao circuito apresentado na Figura 4-8. P S A A = P.S .PE B = P.S .PE P B PE Figura 4-8: Circuito lógico das funções P, S e PE Habilitação (EN)- O circuito que está destacado na parte inferior da Figura 4-7, realiza a lógica de habilitação da ponte-H (PH). Para habilitar a ponte, é necessário que o sinal de habilitação (EN) ou o sinal de Parada de Emergência (PE) estejam em nível lógico baixo (EN=0 ou PE=0). Deste modo, o diodo D6 fica diretamente polarizado com uma tensão de 5V, entrando em condução. Como a impedância de entrada das portas lógicas inversoras na saída do circuito é muito grande, quase toda a corrente circula pelo resistor R2, fazendo com que a queda de tensão sobre ele seja de 4,3V. Assim, após U1 e U3, a tensão na saída do circuito é de 5V, sendo entregue diretamente ao pino 6 do L29810 fazendo com que a ponte esteja habilitada (PH=1). Caso o sinal EN na entrada do circuito lógico esteja em nível alto (EN=1) e a parada de emergência não seja requisitada (PE=1), a ponte fica inoperante (PH=0), independentemente dos sinais PWM e Sentido, fazendo com que nenhuma tensão esteja aplicada nos terminais do motor. Logo, a função Habilitação pode ser entendida como uma chave liga-desliga para o motor, desconectando-o do circuito quando EN=1 e PE=1, e conectando-o ao circuito quando EN=0. 10 Consulte a Figura 4-6: Diagrama Esquemático do L298. 34 A descrição da função Habilitação feita aqui pode ser resumida através da tabela verdade apresentada na Tabela 4-3, resultando no circuito e expressão lógica da Figura 4-9. Tabela 4-3: Tabela verdade da função Habilitação EN PE PH 0 0 0 1 1 1 1 0 1 1 1 0 PH = EN + PE Figura 4-9 :Circuito da função Habilitação A função Habilitação também pode ser utilizada para realizar uma “parada livre” do motor, ou seja, com o motor em funcionamento (EN=0 e PE=1), se em um instante de tempo t a ponte for desabilitada (EN=1 e PE=1), o motor será desconectado da fonte de alimentação e irá perdendo velocidade até atingir o estado de repouso. Como nenhuma tensão estará aplicada em seus terminais, o eixo do motor permanecerá livre. 4.1.3 - ALIMENTAÇÃO Este terceiro bloco funcional faz a interface entre uma fonte de alimentação externa (VSS) e o circuito, uma vez que tanto os circuitos lógicos quanto o circuito integrado L298 necessitam de uma alimentação elétrica de 5V cc regulada para funcionarem corretamente. Observe a partir da Figura 4-10 que o circuito pode ser utilizado de duas formas diferentes: a partir de uma tensão externa VSS = 5V conectada diretamente ao pino 3 do conector J5, ou a partir de uma tensão externa 7V < VSS < 35V conectada ao pino 2 do conector J5. Nesta última configuração, a fonte externa (VSS) é inserida em um regulador de tensão LM780511 que fornece em sua saída uma tensão de regulada em 5V para o circuito. Neste caso, os terminais 1 e 2 do conector J6 devem ser curto-circuitados. 5V Figura 4-10: Alimentação elétrica 11 Para maiores informações sobre o regulador de tensão 7805, consulte seu Manual na seção Anexos. 35 4.1.4 – RESUMO Considerando tudo que foi apresentado anteriormente, a interface de potência desenvolvida pode ser representada novamente pelo diagrama de blocos da Figura 4-11 e pela Tabela 4-4 que mostra a relação entre todos os sinais lógicos. O circuito elétrico completo deste módulo é apresentado mais uma vez na Figura 4-12. P = sinal PWM gerado pelo controlador; S = define o sentido de rotação do motor; PE = parada rápida do motor e bloqueio do seu eixo; EN = habilitação da ponte-H; A = comanda os transistores do lado esquerdo da ponte-H; B = comanda os transistores do lado direito da ponte-H; PH = responsável pela habilitação da ponte-H; combinação dos sinais EN e PE; VS = alimentação elétrica para o motor; VSS = alimentação elétrica para o circuito. VS VSS Alimentação 5V P 5V A S Lógica EN B Ponte-H Motor PH PE Sensor de Corrente Vai p/ controlador Interface de Potência (2A) Figura 4-11: Diagrama de Blocos da Interface de Potência (2A) Tabela 4-4: Tabela verdade da Interface de Potência (2A) S x x 0 0 1 1 P x x 0 1 0 1 EN 1 x 0 0 0 0 PE 1 0 1 1 1 1 A x 0 0 0 0 1 B x 0 0 1 0 0 PH 0 1 1 1 1 1 36 Sensor de Corrente Figura 4-12: Diagrama esquemático da Interface de Potência (2A) 37 4.2. Módulo de Controle O Módulo de Controle realiza a função de controlador do sistema. Basicamente, ele faz uma comparação entre o valor desejado da grandeza a ser controlada (Vsensor) com o seu valor desejado (Vref), e a partir da diferença encontrada entre essas duas medidas, gera um sinal de controle que irá atuar no processo. Além disso, ele oferece recursos de proteção contra correntes elevadas. O diagrama de blocos da Figura 4-13 representa de uma forma geral o acionamento de um motor sob atuação do controlador, onde E é o sinal de erro resultante da comparação entre Vref (valor desejado) e Vsensor (valor atual), e Vmax é o valor máximo que a variável Vsensor pode assumir. Vref + Vsensor E Controlador Interface de Potência Circuito de Proteção Vmax - Motor Carga Vsensor Sensor Figura 4-13: Diagrama de blocos de um sistema controlado O módulo de controle desenvolvido para o sistema em questão oferece a possibilidade de ser operado em três modos distintos, são eles: Modo Tensão: permite controlar diretamente o valor da tensão sobre os terminais do motor; Modo Corrente: permite controlar por realimentação o valor da corrente que circula através do motor; Modo Velocidade: permite controlar por realimentação a velocidade de rotação do motor. A seguir, será apresentado de forma detalhada todo o projeto do módulo de controle. Primeiramente, serão abordados alguns aspectos básicos de seu funcionamento que estão presentes nos três modos de operação. Em seguida, cada modo de operação será explicado separadamente, enfatizando suas características e funcionalidades através de diagramas de blocos e diagramas esquemáticos de seus circuitos eletrônicos. Finalmente, será apresentado o módulo de controle como um todo. 38 4.2.1 ASPECTOS BÁSICOS DE FUNCIONAMENTO Antes de apresentar os três modos de operação do sistema, é necessário fazer uma breve introdução sobre o circuito integrado LM352412. Este dispositivo realiza duas funções importantíssimas no módulo de controle: geração do sinal de controle PWM e atuação do sistema de proteção. Estas duas funções são comuns aos três modos de operação. A Figura 4-14 mostra o esquema de ligação do LM3524. Figura 4-14: Esquema de ligação para o LM3524 Para uma melhor compreensão da sua lógica de funcionamento, é necessário analisar o circuito interno do LM3524, que é apresentado na Figura 4-1513. Figura 4-15: Circuito interno do LM3524 12 13 Para maiores informações sobre o CI LM3524, consulte seu Manual na seção Anexos. Os pinos 1, 2, 3, 4, e 5 não são utilizados no sistema em questão, por isso não serão mencionados. 39 Modulador PWM Observe que o dispositivo possui internamente um modulador PWM14, onde o sinal de controle é fornecido na saída do Comparador após ser feita a comparação entre o sinal de erro E e a onda dente-de-serra gerada pelo Oscilador. A freqüência do sinal PWM pode ser definida ajustando-se valores15 para o resistor Rt e o capacitor C1. Alimentação O LM3524 possui um regulador interno que fornece uma saída de 5V cc regulada a partir da fonte de alimentação VSS. Como sugere a Figura 4-16, além de alimentar o circuito interno do Módulo de Controle, estes 5V podem ser utilizados também para alimentar o circuito lógico da Interface de Potência, oferecendo mais uma alternativa de alimentação elétrica em adição àquelas apresentadas no item “4.1.3 Alimentação” da seção “4.1. Interface de Potência”. VS (motor) VSS Módulo de Controle 5V Interface de Potência Figura 4-16: Esquema de alimentação elétrica para o sistema Proteção Na maioria das aplicações, uma resposta rápida do motor a uma mudança brusca do sinal de referência requer, naquele instante, um torque muito alto, resultando em um pico de corrente altíssimo, uma vez que a corrente I que circula pelo motor é diretamente proporcional ao torque T. A equação abaixo mostra esta relação, onde k t é a constante de torque do motor. T = k t .I . Esta situação pode ser proibida em termos de custo de implementação do controlador, por isso é necessário a presença de um limitador de corrente. O sinal de Proteção aplicado no pino 10 do dispositivo realiza, de fato, a função de limitador de corrente, se sobrepondo ao sinal de erro E na entrada do comparador e forçando a 0% o ciclo de trabalho do sinal de controle PWM enquanto o valor atual da corrente estiver acima do valor máximo definido. Assim que o valor atual voltar a ser inferior ao valor máximo, o modulador retorna a sua operação normal. Esta tarefa de comparação entre os dois sinais é realizada externamente por um circuito comparador com o auxílio do circuito integrado LM31116, que é representado por CP1 no circuito da Figura 4-17 a seguir. 14 Para maiores informações, consulte o item 3.2.2 - Modulação por Largura de Pulso (PWM) na seção Conceitos Básicos. 15 Valores recomendados para RT e CT podem ser conferidos no Manual do LM3524 na seção Anexos. 16 Para informações sobre o componente LM311, consulte seu Manual na seção Anexos. 40 Vmax 5V Vss R10 2.2k J3 Proteção J2 CP1 Vsensor Figura 4-17: Circuito de Proteção O sinal de comando na saída fica subordinado ao fechamento de uma chave, que habilita ou não a função de proteção para o circuito. O usuário precisa fornecer o valor máximo da corrente por meio do conector externo J3 e o valor da corrente atual através do conector J2. Estágio de Saída As saídas do LM3524 são transistores do tipo NPN capazes de fornecer uma corrente máxima de 200 mA. Como pode-se ver no esquemático da Figura 4-14, esses transistores foram paralelizados para que se possa obter um ciclo de trabalho que varia de 0% a 100%. Observe também que os coletores foram conectados à fonte interna de 5V e os emissores curto-circuitados, de modo que o sinal PWM na saída esteja dentro dos padrões TTL aceitos pela Interface de Potência, ou seja, nível lógico baixo igual a 0V e nível lógico alto igual a 5V. A Figura 4-18 mostra em detalhes o esquema de ligação do estágio de saída. 5V Saída Habilitada PWM PWM R8 2.2k Figura 4-18: Esquema de ligação do estágio de saída do LM3524 41 4.2.2 CONTROLE NO MODO TENSÃO Em termos técnicos, o controle no modo tensão é o mais simples de ser implementado. Sua função principal é definir um valor médio e constante para a tensão aplicada nos terminais do motor em função da tensão de referência. Este tipo de acionamento é utilizado em aplicações onde o controle exato da velocidade de rotação não é essencial. O diagrama de blocos da Figura 4-19 ilustra um sistema que utiliza este tipo de acionamento. Vref Controlador Circuito de Proteção Interface de Potência Motor Carga Vmax Vsensor Sensor Figura 4-19: Sistema de acionamento no modo tensão Deve ser observado que o sistema funciona em malha aberta, pois a realimentação do sensor é utilizada apenas para fins de proteção, e não para fins de controle. O controlador desenvolvido para este modo de operação está representado pelo diagrama de blocos da Figura 4-20 abaixo17. Os blocos Comparador e Oscilador já estão incluídos internamente no circuito integrado LM3524, como foi apresentado no item 4.2.1 Aspectos Básicos de Funcionamento. Vref Condicionamento de Sinal E PWM Comparador Oscilador Co n t r o l ado r LM 3 5 2 4 Figura 4-20: Controlador no Modo Tensão 17 A letra “E” na saída do bloco de condicionamento de sinal foi utilizada apenas para se adequar à nomenclatura dos sinais utilizada ao longo do relatório. Neste caso, ela não representa o erro da comparação entre dois sinais. 42 A função do bloco Condicionamento de Sinal da Figura 4-20 é adequar o sinal de referência (Vref) aos níveis de tensão da onda dente-de-serra gerada pelo oscilador, de modo que o ciclo de trabalho do sinal PWM possa variar de 0% a 100% em função da excursão do sinal de referência desde seu valor mínimo até o seu valor máximo. A Figura 4-21 mostra o diagrama esquemático do circuito desenvolvido para realizar o condicionamento do sinal de referência. 5V R4’ R4 1k R3 4.7k R2 4.7k R4’’ R6 4.7k R5 4.7k J1 Vref R1 5k AO1 Vbuf E E AO2 AO3 Vcond Figura 4-21: Circuito de Condicionamento de Sinal A relação entre o sinal de entrada Vref e o sinal de saída E para este circuito é Vref R 4' ' , E = 4.7 ×10 3. + 6 R1 ( R 4' '.R 4' ) + (1× 4.7 ×10 ) onde R1 e R4 são resistores variáveis do tipo Trimpot que podem assumir valores de 0Ω a 5kΩ e de 0Ω a 1kΩ , respectivamente. A tensão 5V é fornecida pelo regulador interno do LM3524. O circuito é dividido em três partes principais, como pode ser visualizado pelas linhas pontilhadas da Figura 4-21. São eles: Buffer de Entrada, Condicionamento de Sinal e Inversor, respectivamente. Buffer de entrada O amplificador operacional AO1 realiza a função de buffer de entrada, isolando o sinal de entrada do resto do circuito. Sua alta impedância de entrada garante que nenhuma corrente do sinal de referência drene para o circuito de condicionamento, além disso, a tensão na saída do amplificador Vbuf é exatamente igual à tensão Vref na sua entrada. 43 Condicionamento do sinal Na Figura 4-22, o amplificador operacional AO2 juntamente com os resistores R1, R2, R3 e R4 fazem o condicionamento do sinal de entrada. Esta operação é necessária devido à incompatibilidade entre os níveis de tensão do sinal de referência e da onda dente-de-serra gerada pelo oscilador. 5V Vf=5V R3 4.7k R4’ R4 1k R4’’ R2 4.7k Ve Vs R1 5k AO2 Figura 4-22: Circuito de Condicionamento de Sinal Por exemplo, considere uma situação hipotética onde se deseja gerar um sinal de controle PWM com uma freqüência de 20kHz. De acordo com o Manual do circuito integrado LM3524, nesta freqüência de operação a onda dente-de-serra apresenta um valor mínimo Vmin = 0,6 V e um valor máximo Vmax = 3,8 V. Porém, um microcontrolador genérico que envia o sinal de referência Vref é capaz de fornecer, por exemplo, apenas tensões entre 0V e 2,5V. Do ponto de vista do modulador PWM, o ciclo de trabalho D é função da comparação entre o sinal E e os níveis de tensão da onda dente-de-serra (0,6V a 3,8V), como é apresentado na Tabela 4-5. Por outro lado, do ponto de vista do usuário, o ciclo de trabalho D deve ser função apenas dos níveis de tensão do microcontrolador (0V a 2,5V), como é apresentado na Tabela 4-6. Tabela 4-5: Ciclo de trabalho D em função de E E 0,6V 2,2V 3,8V D 0% 50% 100% Tabela 4-6: Ciclo de trabalho D em função do sinal do microcontrolador Microcontrolador 0,0V 1,25V 2,5V D 0% 50% 100% 44 Esta incompatibilidade é resolvida pelo circuito de condicionamento de sinal que faz com que os níveis de tensão fornecidos pelo microcontrolador se transformem nos níveis de tensão aceitos pelo modulador PWM, forçando a permanência do sinal E no intervalo de excursão da onda dente-de-serra. A relação entre o sinal de entrada e o sinal na saída do circuito pode ser ajustada através de um cálculo dos valores de R1 e R4’’ em função dos valores de Ve , Vmin e Vmax substituídos na equação Ve R 4' ' , Vs = 4.7 ×10 3. + 6 R1 ( R 4' '.R 4' ) + (1× 4.7 ×10 ) fazendo com que o ciclo de trabalho D responda aos níveis de tensão fornecidos pelo microcontrolador de acordo com a Tabela 4-6. Outra maneira de se ajustar o circuito de condicionamento é através da forma empírica. No exemplo em questão, fazendo Ve=0, determina-se a relação entre R4’ e R4’’ para o qual Vs=0,6V. Em seguida, fazendo Ve=2,5, ajusta-se R1 de modo que Vs=3,8V. O fato de os resistores R1 e R4 serem variáveis permite que o usuário ajuste o sistema a diferentes situações de funcionamento. Inversor Uma vez que a tensão na saída do circuito de condicionamento é negativa, fazse necessário a introdução de um circuito inversor para que a tensão E utilizada pelo modulador PWM seja positiva e possa ser aplicada na entrada do LM3524. Esta tarefa é realizada pelo amplificador operacional AO3 juntamente com os resistores R5 e R6. A relação entre os sinais de entrada e saída no amplificador AO3 é E = −Vcond . R6 . R5 Como Vcond é negativa e R5 é igual a R6, a tensão de saída E assume o valor positivo da tensão Vcond. 45 Portanto, considerando o circuito como um todo (buffer, condicionamento e inversor), a relação entre o sinal de saída E e o sinal de entrada Vref é dada por Vref R 4' ' . E = 4.7 ×10 3. + 6 R1 ( R 4' '.R 4' ) + (1× 4.7 ×10 ) Modificando-se a equação característica do circuito de condicionamento através dos resistores ajustáveis R1 e R4, é possível adequar praticamente qualquer tensão de referência Vref aos níveis de tensões aceitos pelo modulador PWM, fazendo com que o valor mínimo de Vref represente um ciclo de trabalho de 0% e o valor máximo de Vref represente um ciclo de trabalho de 100%. A Figura 4-23 apresenta o diagrama esquemático completo do circuito desenvolvido para o controle no modo tensão. +Vss 5V 1 2 3 4 5 LM-3524 6 7 8 Rt PWM 16 15 14 13 12 11 10 9 R8 2.2k D2 C1 0.01uF R7 3.3k C2 1uF D1 5V Vmax J3 5V S1 R4 1k +Vss R3 4.7k R2 4.7k R10 2.2k R6 4.7k R5 4.7k CP1 J1 AO1 R1 5k AO2 AO3 Vsensor J2 Vref Figura 4-23:Circuito de controle do modo Tensão 46 4.2.3 CONTROLE NO MODO CORRENTE O controle de corrente para motores é utilizado sempre que é necessário controlar o seu torque, seja para mantê-lo constante ou variável. Neste modo de controle, não há interesse na velocidade de rotação do motor. Aplicações deste tipo incluem, por exemplo, o acionamento de motores em gravadores de fitas cassete, ou o acionamento de motores na industria têxtil para aplicar forças tensionadoras em fibras de tecidos. Além disso, pode-se utilizar o controle de corrente para limitar o torque e proteger tanto a carga quanto o motor, proteger circuitos integrados de potência contra sobrecargas, e obter características de aceleração e desaceleração independentes da velocidade.A Figura 4-24 mostra o diagrama de blocos simplificado do controle de corrente implementado para o sistema de acionamento em questão neste projeto. O valor da corrente desejada (Iref) é comparado com o valor atual da corrente no motor (Isensor) que é realimentado pelo sensor. O erro resultante da operação de comparação é fornecido para o controlador que gera o sinal de controle para a interface de potência. Desta forma, a corrente no motor permanece aproximadamente igual à corrente desejada. + Iref Isensor E - Controlador de Corrente P Circuito de Proteção Interface de Potência Motor Carga Imax Isensor Sensor de Corrente Figura 4-24: Controle de Corrente O bloco “Circuito de Proteção” é o mesmo apresentado no item 4.2.1 Aspectos Básicos de Funcionamento. Uma representação mais detalhada do detector de erro e do controlador de corrente pode ser visualizada no diagrama de blocos da Figura 4-25 a seguir. C o n t r o l a d o r d e Co r r en t e Iref e + Amplificador E PWM Comparador - Oscilador LM 3 5 2 4 Isensor Figura 4-25: Controlador de Corrente 47 O circuito elétrico que implementa o controle de corrente é muito simples, como pode ser visto no diagrama esquemático da Figura 4-26. É importante lembrar que tanto a corrente de referência (Iref) quanto a corrente atual no motor (Isensor) são traduzidas em valores de tensão para o circuito. Portanto, no circuito abaixo, Iref e Isensor são grandezas medidas em “Volts”. E Iref AO1 J1 R9 2.2k J2 AO4 Cc Isensor Figura 4-26: Diagrama esquemático do controle de corrente A corrente de referência, após passar pelo buffer implementado no amplificador operacional AO1, é comparada com a corrente medida e filtrada no amplificador operacional AO4. O sinal de erro gerado na comparação é então amplificado no próprio amplificador AO4 e entregue para o modulador PWM do circuito integrado LM3524, que ajusta o ciclo de trabalho D do sinal de controle de modo que o motor funcione com uma corrente igual à corrente desejada. Observe que a comparação entre os dois sinais de entrada e a amplificação do sinal de erro são realizadas unicamente pelo amplificador operacional AO418, uma vez que o sinal na sua saída é dado por E = k .( I ref − I sen sor ) , onde k é o ganho responsável pela amplificação do sinal. Na seção Avaliação Experimental, será feito um estudo do comportamento dinâmico deste circuito. A Figura 4-27, mostra o diagrama esquemático completo do circuito implementado para o sistema operar no “Modo Corrente” de funcionamento. 18 Para informações técnicas sobre os amplificadores operacionais utilizados no circuito, consulte o Manual do circuito integrado TL074 na seção Anexos. 48 +Vss 5V 1 2 3 4 5 LM-3524 6 7 8 Rt PWM 16 15 14 13 12 11 10 9 R8 2.2k D2 C1 0.01uF R7 3.3k D1 C2 1uF S1 5V Imax Vmax +Vss AO1 R9 2.2k J3 CP1 R10 2.2k J1 Iref AO4 Cc J2 Isensor Figura 4-27: Diagrama esquemático completo do circuito de controle de corrente 49 4.2.4 CONTROLE NO MODO VELOCIDADE A Figura 4-29 mostra o diagrama de blocos do sistema operando no modo controle de velocidade . Observe que é utilizado o conceito de controle em cascata, onde a malha de realimentação mais interna realiza o controle de corrente e a malha mais externa faz o controle de velocidade. O sinal de realimentação da malha externa é gerado pelo bloco “Sensor de Velocidade”, que fornece uma tensão proporcional à velocidade de rotação do motor. Esta tensão pode ser fornecida por um tacômetro ou algum outro dispositivo de medição de velocidade. A tensão Vtac gerada por um tacômetro, por exemplo, é comparada com a tensão de referência Vref. A diferença entre as duas tensões é então entregue ao controlador de velocidade que gera o sinal de controle, servindo como referência para o controle de corrente. O bloco “Condicionamento de Sinal” realiza a função de adequar o sinal proveniente do sensor de velocidade a níveis de tensão compatíveis com o sinal de referência. Vale ressaltar que tanto o sensor de velocidade quanto o condicionamento de sinal não fazem parte do módulo de controle desenvolvido, sendo portanto dispositivos externos de responsabilidade do usuário, assim como o próprio motor. A área delimitada pela linha pontilhada representa o que foi efetivamente desenvolvido para o controle de velocidade, que envolve a etapa de comparação e o controlador propriamente dito, como pode ser visto na Figura 4-28. A seguir, será explicado detalhadamente cada bloco funcional do controle de velocidade para que ele possa ser entendido por completo. Controlador de Velocidade Vref + Controlador PI Extrator de Módulo |Vcontrole| = Iref - Extrator de Sentido S Vtac Figura 4-28: Detalhes do Controlador de Velocidade 50 S Vref + Vtac Controlador de Velocidade - Iref + E - Controlador de Corrente P Interface de Potência Motor Carga Isensor Circuito de Proteção Imax Isensor Sensor de Corrente Condicionamento de Sinal Sensor de Velocidade Figura 4-29: Diagrama de Blocos do Controle de Velocidade 51 Comparador Faz a comparação entre a velocidade desejada Vref e a velocidade atual Vtac, e fornece o valor do erro resultante para o controlador PI. O sinal proveniente do tacômetro é filtrado em um filtro passa-baixas (R18 e Cf) e é então inserido no buffer implementado pelo amplificador operacional AO9. O circuito projetado para esta função está representado pelo diagrama esquemático da Figura 4-30. Observe que, se R13 = R14 e R11 = R12 , a relação entre os sinais de entrada e o sinal na saída do amplificador é dada por E= R13 .(Vtac − Vref ) . R11 Como R11 = R13 , obtemos E = Vtac − Vref ou − E = Vref − Vtac . R11 2.2k J1 Vref R13 2.2k AO1 J4 E R12 2.2k R18 2.2k Vtac AO9 AO5 R14 2.2k Cf Figura 4-30: Diagrama esquemático do circuito de comparação Controlador PI A partir do sinal de erro fornecido pelo comparador, gera um sinal de controle que atua na dinâmica do sistema fazendo com que a velocidade de rotação do motor seja igual à velocidade desejada. Um ajuste adequado do controlador PI faz com que a resposta do motor seja rápida e precisa. O circuito implementado para realizar a função do controlador proporcional-integral é apresentado na Figura 4-31. Ci E Rp Re Vcontrole AO6 Figura 4-31: Diagrama esquemático do controlador PI 52 A relação entre o sinal de erro na entrada e o sinal de controle na saída é dada por Rp + 1 s.Ci Vcontrole ( s ) = E ( s). Re 1 Rp Vcontrole ( s ) = E ( s). + Re s. Re .Ci Fazendo Rp 1 = Kp e = Ki , temos Re Re .Ci Ki Vcontrole ( s ) = E ( s). Kp + , s que é a equação característica de um controlador PI, onde a ação proporcional é representada por Kp e a ação integral é representada por Ki. Portanto, adotando-se um valor fixo para o resistor de entrada Re, a ação de controle proporcional pode ser sintonizada com um simples ajuste de Rp; assim como um simples ajuste na capacitância Ci permite a sintonia da ação de controle integral. Extrator de Módulo Este bloco funcional do controlador de velocidade recebe em sua entrada o sinal de controle gerado pelo controlador PI e fornece em sua saída o módulo do sinal recebido. Esta tarefa é necessária porque a malha mais interna (controle de corrente) que receberá o sinal de controle aceita apenas níveis de tensão positivos, devido ao fato de o sensor de corrente fornecer sempre um valor de tensão positivo independentemente do sentido de rotação do motor, como mostra a Figura 4-32. Vs S1 S2 M1 S3 S4 Vsensor Rs Figura 4-32: Sensor de Corrente 53 Logo, caso o controlador de corrente receba como tensão de referência um valor negativo, ele irá tornar o sistema instável ou até mesmo inoperante, ao contrário do que se deseja. Como o tacômetro fornece tensões positivas para um sentido de rotação e tensões negativas para outro, o sinal de controle na saída controlador PI pode ter polaridade negativa, o que não é aceito pelo controlador de corrente. O circuito extrator de módulo, cujo diagrama esquemático é apresentado na Figura 4-33, resolve este problema fornecendo em sua saída uma tensão positiva independentemente da polaridade do sinal de entrada. D1 D3 AO7 R16 6.8k R17 6.8k Vcontrole |Vcontrole| D2 D4 AO7 Figura 4-33: Circuito Extrator de Módulo Extrator de Sentido Em função da polaridade do sinal de controle na entrada, fornece em sua saída o sinal de comando S para o sentido de rotação do motor. O diagrama esquemático da Figura 4-34 mostra o circuito desenvolvido para esta função. Observe que, para Vcontrole > 0 , S = 5V . Por outro lado, se Vcontrole < 0 , S = 0V . Desta forma, o sinal de sentido S fornecido pelo circuito é compatível com o circuito lógico da Interface de Potência, como foi apresentado no item 4.1. Interface de Potência. 5V +Vss Vcontrole R15 1k CP2 Sentido -Vss Figura 4-34: Circuito Extrator de Sentido 54 De fato, o circuito desenvolvido para o controle de velocidade, incluindo todas as suas funcionalidades, é um pouco mais complexo que o circuito de controle de corrente e que o circuito de controle para o modo tensão. Todavia, esta complexidade adicional proporciona algumas vantagens, como por exemplo o fato de o sinal de sentido S ser gerado pelo próprio controlador, ao contrário do que acontece nos outros modos de controle onde o sinal S deve ser fornecido por um dispositivo externo (computador, microcontrolador, chaves de fim-decurso, etc). Outra vantagem é que o sinal de referência pode ser tanto de polaridade positiva quanto negativa, desta forma, duas informações são codificadas em um único sinal: o módulo do sinal de referência informa a velocidade de rotação desejada para o motor, enquanto a polaridade informa o sentido de rotação. O mesmo acontece com o sensor de velocidade (tacômetro) que fornece a informação de sentido e velocidade de rotação através de um único valor de tensão gerado entre seus terminais, ao contrário do sensor de corrente que fornece apenas o módulo da corrente que circula pelo motor. A Figura 4-35, mostra o diagrama esquemático completo do circuito desenvolvido para realizar o controle de velocidade de um motor de corrente contínua genérico. 55 R11 2.2k J1 Vref AO1 R18 2.2k J4 Rp Re R12 2.2k Vtac Ci R13 2.2k AO5 AO9 AO6 R14 2.2k Cf Vcontrole 5V +Vss R15 1k CP2 Sentido -Vss D3 AO7 R16 6.8k R17 6.8k |Vcontrole| D4 AO7 +Vss 5V 1 2 3 4 5 LM-3524 6 7 8 Rt PWM 16 15 14 13 12 11 10 9 R8 2.2k D2 R7 3.3k AO4 C1 0.01uF D1 S1 5V +Vss J3 Imax CP1 Isensor J2 R10 2.2k R9 2.2k Cc Figura 4-35: Diagrama esquemático completo do circuito de controle de velocidade 56 4.2.5 RESUMO Considerando tudo que foi apresentado até aqui sobre o módulo de controle, pode-se resumir a sua estrutura de funcionamento de acordo com o diagrama de blocos da Figura 4-36, abaixo. Controle Tensão Vref Cond. de Sinal a + Controlador de Velocidade - a Imax S1 b + Controlador de Corrente S2 b Modulador PWM PWM - S Vtac Isensor Isensor Figura 4-36: Diagrama de Blocos do Módulo de Controle Observe que as chaves S1 e S2 determinam o modo de operação (tensão, corrente ou velocidade). O modo de operação em função da combinação de S1 e S2 pode ser definido a partir da Tabela 4-7 abaixo, onde a e b representam a posição das chaves como está indicado na Figura 4-36. Tabela 4-7 : Combinação das chaves S1 e S2 Modo de Operação Tensão Corrente Velocidade S1 a b S2 a b b O diagrama esquemático completo do circuito desenvolvido para o módulo de controle pode ser visto na Figura 4-37, onde se pode observar os diversos circuitos dedicados a cada função agrupados em regiões determinadas. 57 5V R15 1k +Vss J5 CP2 Cv+ Sentido GND -Vss Cv- R11 2.2k Ci R13 2.2k R19 1k D3 Re J4 R12 2.2k R18 2.2k Vtac AO5 AO7 AO6 R16 6.8k AO9 Cf R17 6.8k R14 2.2k D4 AO7 +Vss 5V J1 Vref 1 2 3 4 5 LM-3524 6 7 8 AO1 S1 Rt PWM 16 15 14 13 12 11 10 9 R8 2.2k D2 C1 0.01uF J2 Isensor D1 R9 2.2k AO4 S2 Cc R7 3.3k S1 R1 5k 5V 5V R4 1k R2 4.7k R3 4.7k R6 4.7k R5 4.7k AO2 +Vss R10 2.2k CP1 AO3 J3 Imax Figura 4-37: Diagrama Esquemático Completo do Módulo de Controle 58 4.3. Conclusões Como foi discutido no início desta seção, um sistema modular de controle e acionamento completo para motores pode ser idealizado de acordo com o diagrama de blocos da Figura 4-1, que é apresentada novamente. Figura 4-38: Sistema de Controle e Acionamento de um Motor CC As soluções propostas para o Controlador e para a Interface de Potência satisfazem às necessidades básicas de um sistema de acionamento e controle para motores de corrente contínua. O diagrama de blocos da Figura 4-39 a seguir apresenta a estrutura do sistema desenvolvido juntamente com seus componentes externos, como motor, sensor de velocidade e sinais de comando e referência. Vref Controle Tensão Cond. de Sinal S S Imax a + Controlador de Velocidade - Vtac a S1 b + - Isensor Controlador de Corrente S2 b Modulador PWM Isensor P Interface de Potência PE Motor Carga EN Sensor de Corrente Sensor de Velocidade Figura 4-39: Estrutura completa do sistema desenvolvido Observe que o sinal S que comanda o sentido de rotação do motor é fornecido pelo próprio controlador no modo de operação Velocidade. Já nos modos Corrente e Tensão, S é fornecido externamente, assim como os sinais EN e PE. Os sinais Imax e Vref também são externos e devem ser fornecidos pelo usuário, assim como Vtac e Isensor. A entrada de referência Vref é compartilhada pelos três modos de operação, sendo direcionada pelas chaves S1 e S2. 59 5. PLACA DE CIRCUITO IMPRESSO Nesta seção, será apresentada a placa de circuito impresso projetada para a Interface de Potência, destacando suas especificações técnicas, instruções de operação, lista de materiais, layout e demais características. 5.1. Layout O “layout” é a maneira como os componentes estão distribuídos na placa incluindo o caminho das trilhas que os interligam. A Figura 4-12: Diagrama esquemático da Interface de Potência (2A) é apresentada novamente logo abaixo para que se possa compreender melhor o layout da placa de circuito impresso. A solução encontrada para o layout da placa de circuito impresso da Interface de Potência é apresentada na Figura 5-1 (face superior) e na Figura 5-2 (face inferior). 1 U1 10 U1 3 Vs Vss 8 9 1 2 2 U3 4 U1 12 U1 6 11 5 13 D5 U3 3 U3 J4 S1 4 5 U3 D6 6 9 U3 8 11 10 J1 J5 R2 4.7K P U4 78L05 S PE EN IN J2 D3 C1 D4 OUT S2 COM D1 1 2 3 4 5 6 7 8 Motor 100nF J6 R1 1R L298 16 15 14 13 12 11 10 9 C2 100nF D2 J3 Corrente Figura 4-12: Diagrama esquemático da Interface de Potência (2A) 60 Figura 5-1: Face superior da PCI Figura 5-2: Face inferior da PCI 61 Algumas considerações importantes podem ser feitas a respeito deste projeto: Dupla-face → a utilização de duas faces no projeto da placa em questão se justifica por diversos motivos, dentre eles: obtenção de uma placa com tamanho reduzido; permitiu maior espaçamento entre as trilhas; e, principalmente, dispensou a utilização de jumpers e fios. Ausência de Vias19 → o caminho das trilhas foi determinado de modo que a passagem de uma trilha para a outra face da placa é feita através dos próprios terminais dos componentes. Deste modo, não se faz necessário utilizar a técnica de metalização dos furos das vias, nem tampouco a utilização de fios para conectar trilhas de faces diferentes. Conectores → observe na face superior da PCI (Figura 5-1) que os conectores de entrada e saída estão todos localizados na borda da placa e designados por um nome intuitivo. Esta disposição oferece maior praticidade no seu manuseio, facilitando a conexão e localização exata dos fios. Observe também que os conectores estão agrupados de acordo com suas funções da seguinte maneira: Bornes 1 a 5: responsáveis pela alimentação elétrica da parte lógica do circuito. Estão localizados na parte inferior-esquerda da placa. Bornes 6 e 7: fornecem uma tensão que representa o valor da corrente que circula pelo motor. Estão localizados na parte superior-esquerda da placa. Bornes 8 a 12: recebem os sinais lógicos de comando, são eles: EN, Stop (PE), Sent (S), PWM (P) e GND (referência). Localizados na parte inferiordireita da placa. Bornes 13 a 16: os bornes 13 e 14 são utilizados para conexão da fonte de alimentação do motor, enquanto os bornes 15 e 16 servem para a conexão do motor à placa. Localizados na parte intermediária-direita da placa. Trilhas → observe que as trilhas por onde circula a corrente que passa pelo motor possuem uma espessura mais larga que as outras. Isso faz com que a resistência da trilha seja menor, diminuindo a queda de tensão, a dissipação de potência e, conseqüentemente, o sobreaquecimento da placa. Soldagem → pode-se observar que a quantidade de trilhas na face inferior é muito maior que na face superior. Deste modo, a soldagem dos componentes na placa fica facilitada, uma vez que o acesso aos terminais de soldagem na face superior é dificultado pelo próprio corpo dos componentes, principalmente os bornes e os circuitos integrados. 19 “Via” é um termo utilizado em projeto de placas de circuito impresso para designar o caminho necessário para a passagem da trilha de uma face para outra. Geralmente é feita através de um furo metalizado. 62 A Figura 5-3 mostra uma foto da placa de circuito impresso desenvolvida para a interface de potência após sua confecção e montagem. Suas dimensões são 70,0mm x 87,0mm x 2,0mm. Figura 5-3: Foto da Placa de Circuito Impresso 5.2. Proteção contra ruídos Os ruídos elétricos são conduzidos aos circuitos por meio das suas conexões com outros circuitos e também por irradiação de fontes externas. O layout da placa pode ter influência determinante sobre a quantidade de ruído produzido e sobre a susceptibilidade aos ruídos do ambiente em que ela opera. Durante o desenvolvimento da PCI, foram levadas em consideração algumas medidas de proteção contra ruídos. Dentre elas estão: Ausência de ligações externas → a presença de jumpers e fios externos fazendo a conexão entre trilhas não é desejável, já que podem servir como “antenas” sendo um atrativo para ruídos. Por isso, a placa foi projetada de modo que não houvesse nenhuma ligação deste tipo. Ausência de áreas de loop → Em entradas sensíveis a ruídos, a quantidade de ruído absorvida é proporcional à área envolvida pelo caminho fechado da trajetória de um sinal desde sua entrada até seu retorno [Schultz, 1997], como é representado pela Figura 5-4. Figura 5-4: Loop O campo elétrico e o campo magnético gerado entre as trilhas com a passagem da corrente formam uma antena, servindo como porta de entrada para ruídos. Analisando o diagrama esquemático do circuito e a trajetória das trilhas, pode-se verificar que não há nenhuma ligação desta natureza na PCI. 63 Ausência de ângulos de 90º → o modo como as trilhas fazem curvas também influenciam no funcionamento da placa. Ângulos de 90º podem ser considerados descontinuidades que provocam reflexões indesejáveis [Schultz, 1997], além de a ponta funcionar como uma antena receptora e transmissora de interferências. Não existem no projeto da placa mudanças de direção das trilhas em 90º, ao contrário, foram utilizados dois ângulos de 45º como no exemplo da Figura 5-5 abaixo. Além disso, todos os encontros entre duas trilhas que formam uma conexão em “T”, tiveram seus ângulos de 90º eliminados com a adição de uma área condutora entre as quinas, como pode ser visto também na Figura 5-5. Figura 5-5: Eliminação dos ângulos de 90º Posição do sensor de corrente → o sinal que representa na forma de tensão a corrente que circula pelo motor é bastante ruidoso, principalmente devido ao chaveamento da fonte de alimentação e às características elétricas do próprio motor. Por isso o resistor R1 foi posicionado bem próximo ao seu pino de acesso do L298, assim como o conector de saída J3 (bornes 6 e 7), de forma que a trilha que conduz este sinal seja a mais curta possível e não passe próxima aos diversos componentes e demais trilhas da placa, evitando assim interferências no circuito (ver Figura 5-2). 5.3 Lista de Materiais A Tabela 5-1 fornece a lista de materiais necessários para a montagem da placa de circuito impresso da interface de potência. Tabela 5-1 : Lista de Materiais Componentes C1, C2 D1, D2, D3, D4 D5, D6 R1 R2 U1 U2 U3 U4 J1 a J6 Descrição Capacitor eletrolítico de 100nF, 50V. Diodo 1N4007 Diodo 1N4001 Resistor de Potência (valor definido pelo usuário). Resistor 4,7kΩ, 0,25W. Circuito Integrado 74LS08 Circuito Integrado L298 Circuito Integrado 74LS14 Regulador de tensão LM7805 Bornes para conexão 64 5.4. Especificações de Operação A Tabela 5-2 apresenta as características elétricas de operação da placa de circuito impresso desenvolvida para a interface de potência. Tabela 5-2: Características Elétricas Parâmetro Alimentação do motor Corrente de Pico - Não-repetitivo (t=100us) - Repetitivo (ton=10ms) - Contínua Dissipação de Potência Alimentação Lógica Tensão para nivel lógico alto Tensão para nível lógico baixo Símbolo VS Mínimo VIH + 2,5 Típico 12 Imax Pdiss VSS VIH VIL 4.75 2,7 -0,3 5 Máximo 50 3 2,5 2 25 5,25 VSS 1,5 Unidade Volts Amp. Watts Volts Volts Volts 65 6. AVALIAÇÃO EXPERIMENTAL Nesta seção, serão demonstrados alguns resultados obtidos durante o ensaio de avaliação experimental do sistema. O ensaio foi dividido em três etapas: Avaliação do funcionamento no modo tensão; Avaliação da resposta dinâmica no modo corrente; Avaliação da resposta dinâmica no modo tensão. 6.1. Equipamentos Utilizados A Tabela 6-1 apresenta a relação dos instrumentos de análise e medição utilizados durante o ensaio20. Tabela 6-1: Equipamentos utilizados durante o ensaio Nome Osciloscópio Gerador de Funções Multímetro Fonte de alimentação Fonte de alim. simétrica Fabricante Agilent Hewlett Packard Minipa Gubintec, ICEL Manaus GAT - ENE Modelo 54621A 3312A ET-2507 PS-5000D 2612 A Figura 6-1 apresenta uma foto do motor utilizado. Os dados que constam na placa de características técnicas do motor são apresentados a seguir: Fabricante: Electro-Craft Corporation Tipo: Servo Motor-Tach Permanent Magnet Modelo: E4026-4 Part Number: 0400 04 032 Customer P.N.: 500.0403 Número de Série: 13050 Date Code: 174 Figura 6-1 : Motor CC utilizado no ensaio 20 Todos os equipamentos utilizados no ensaio estão disponíveis no Laboratório de Eletrônica do Departamento de Engenharia Elétrica da Universidade de Brasília, no bloco SG-11. 66 A Tabela 6-2 apresenta os valores das variáveis adotados para os ensaios em todos os modos de operação. Tabela 6-2 : Valores para as variáveis do sistema Variável Vref +Vss -Vss Vs S EN PE Imax R1 fpwm Descrição Tensão de referência Alimentação lógica simétrica Alimentação lógica simétrica Alimentação do motor Sentido de rotação Habilitação Parada Corrente máxima Sensor de Corrente Freqüência do modulador PWM Valor 0V a 2,5V 12,0V -12,0V 12,0V 5,0V 0,0V 5,0V 2,0A 1 Volt/Amp (1Ω) 20 kHz 6.2. Ensaio no Modo Tensão Neste ensaio foi feita uma avaliação da variação do ciclo de trabalho D em função da tensão de referência Vref. A Figura 6-2 mostra a configuração das chaves do sistema para este modo de operação. Vref Controle Tensão S + Controlador de Velocidade - Vtac Cond. de Sinal S Imax S1 + - Isensor Controlador de Corrente S2 Modulador P Interface PWM de Potência Isensor Sensor de Corrente PE Motor Carga EN Sensor de Velocidade Figura 6-2: Configuração do sistema para o modo tensão 67 A Tabela 6-3 apresenta os dados coletados durante o ensaio, enquanto a Figura 6-3 apresenta as curvas obtidas pelos dados da tabela. Tabela 6-3: D x Vref Vref (Volts) 0,0 0,1 0,2 0,3 0,4 0,5 0,7 0,8 0,9 1,0 D(%) 0,0 2,8 7,4 11,7 12,7 18,2 24,5 28,1 34,6 38,3 Vref (Volts) 1,1 1,2 1,3 1,5 1,6 1,8 2,0 2,1 2,2 2,5 D (%) 41,2 46,7 50,2 58,2 61,5 68,9 76,7 81,3 87,3 98,2 Ciclo de Trabalho (%) D x Vref 120 100 80 60 40 20 0 0 0,5 1 1,5 2 2,5 3 Tensão de Referência (Vref) Figura 6-3: Gráfico D versus Vref obtidos no ensaio do modo tensão 68 A Figura 6-4 e a Figura 6-5 apresentam a forma de onda gerada pelo modulador PWM e a forma de onda sobre os terminais do motor, respectivamente, com escalas diferentes para melhor ilustrar os detalhes. Figura 6-4: Forma de onda gerada pelo modulador PWM Figura 6-5: Forma de onda sobre os terminais do motor Pode-se perceber na Figura 6-5 a presença de sobrepasso com oscilação na transição positiva do sinal sobre um dos terminais do motor. Este fenômeno ocorre quando uma chave baixa da ponte H abre e outra chave alta fecha, instante este quando ocorre uma sobre-tensão nos terminais do motor devido à indutância do rotor. A característica oscilatória desta transição é muito devido ao indutor do motor e às capacitâncias das junções PN que estão polarizadas reversamente no braço da ponte H (i.e., transistores de chaveamento e diodos de proteção). Percebe-se no entanto que na transição negativa esta oscilação não ocorre. De fato, nesta condição o terminal do motor está sendo levado a zero volts por um transistor bipolar em modo emissor comum, que apresenta assim na saturação uma resistência coletoremissor muito menor do que a resistência apresentada pelo transistor da chave alta durante a transição positiva (modo coletor comum). Isto explica porque os tempos de decaimento e as freqüências de oscilação diferem bastante entre a transição positiva e a transição negativa. 69 6.3. Ensaio no Modo Corrente Neste ensaio foi feita uma avaliação da resposta dinâmica do sistema sob atuação do controlador de corrente. A Figura 6-6 mostra a configuração das chaves para este modo de operação. Vref Cond. de Sinal Controle Tensão S + Controlador de Velocidade - Vtac S Imax S1 + Controlador de Corrente Isensor - S2 Modulador P Interface PWM de Potência Isensor Sensor de Corrente PE Motor Carga EN Sensor de Velocidade Figura 6-6: Configuração das chaves para o modo Corrente A Figura 6-7 mostra o circuito elétrico equivalente do rotor de um motor de corrente contínua conectado a uma fonte de alimentação Va. Ra + La + Va - Ea - Figura 6-7: Equivalente elétrico de um motor cc A equação elétrica para este modelo é dada por: di Va = Ra .I a + La . a + Ea dt onde, Va: tensão sobre os terminais Ia: corrente de armadura Ra: resistência interna La: indutância interna Ea: força contra-eletromotriz Como a constante de tempo mecânica do motor é muito maior que a constante elétrica, a influência de Ea pode ser desconsiderada por enquanto. Assim, a função de transferência da equação acima pode ser definida como: GM ( s ) = com wM = I a (s) 1 1 = × Va ( s ) La s + wM Ra [rad/seg] sendo a freqüência natural do motor. La 70 Deve ser observado que esta é uma função de transferência de primeira ordem, onde existe apenas um pólo que está localizado no eixo real do semiplano esquerdo do plano s na posição p1 = − wM . Desta forma, o acionamento do motor pode ser ilustrado pelo diagrama 1 de blocos da Figura 6-8, onde k é o ganho implementado pela interface de potência e s+a é um modelo simplificado para o motor. Vref 1 s+a K Figura 6-8: Acionamento de um motor cc A estratégia de controle utilizada para controlar a corrente neste sistema foi fechar a malha de realimentação e inserir um alto ganho, de forma a posicionar o pólo em uma posição bem mais distante da origem do mapa pólos-zeros, à esquerda e em cima do eixo real, fazendo com que o sistema se torne bem mais rápido e com uma resposta dinâmica melhorada, como é ilustrado na Figura 6-9. Nesta figura, Vref é a corrente desejada e Vsensor é a corrente medida. Vref A 1 s+a k Vsensor Figura 6-9: Controle de corrente O ganho A e a comparação entre os dois sinais são implementados pelo amplificador operacional AO4, como pode ser visto na Figura 6-10, onde A é aproximadamente 200.000. E Iref AO1 J1 R9 2.2k J2 AO4 Cc Isensor Figura 6-10: Diagrama esquemático do controlador de corrente Os resultados experimentais do ensaio serão apresentados a seguir, onde o sistema controlado foi excitado com uma corrente de referência na forma de onda quadrada. 71 A Figura 6-11 mostra a resposta dinâmica do sistema controlado. Observe que apesar do ruído, o valor médio da corrente medida (canal 2) acompanha o valor médio da corrente desejada (canal 1). O ruído presente neste sinal pode ser devido à modulação em largura de pulso, e que não pode ser eliminado pelo controlador, ou também pode ser causado pelo efeito derivativo. A inclusão de um filtro RC para minimizar este ruído pode deixar o controle de corrente mais lento, podendo assim comprometer o ajuste do controle de velocidade do laço mais externo. No entanto, se for necessário reduzir o ruído, que é também fonte de interferência eletromagnética para o resto do circuito, um filtro RC passabaixas de freqüência de menor que a do modulador PWM (e.g., 200Hz) se faz necessário. (a) Referência Iref (acima) e corrente medida (abaixo). (b) Detalhe do transitório com as curvas Iref e corrente medida superpostas. Figura 6-11: Resposta dinâmica do sistema no ensaio do modo Corrente 72 6.4. Ensaio no modo Velocidade Neste ensaio foi feita uma avaliação da resposta dinâmica do sistema sob a ação do controlador de velocidade. Para que o sistema obtenha um desempenho satisfatório (alta velocidade de resposta, pequeno erro de regime, e sem oscilação), é necessário especificar os parâmetros do controlador PI adequadamente. Para isso, é importante conhecer a função de transferência do motor juntamente com a função de transferência do resto do sistema, de forma a determinar a resposta dinâmica a mudanças no valor de referência e a mudanças na carga. Esta situação pode ser representada pelo diagrama de blocos da Figura 6-12, onde Gp(s) representa o sistema a ser controlado, que engloba o motor, a interface de potência, o controlador de corrente, o tacômetro e toda a parte de condicionamento de sinal para o modo velocidade (extratores de sentido e módulo). O controlador PI será representado pela função de transferência Gc(s). Cond. de Sinal Controle Tensão Vref S + Controlador PI - S Extrator de Sentido Imax S1 Extrator de Módulo + Vtac - Isensor S2 Controlador de Corrente Modulador PWM P Isensor Interface de Potência PE Sensor de Corrente Motor Carga EN Sensor de Velocidade Gp(s) Figura 6-12: Configuração de controle para o modo Velocidade Um procedimento visando obter de forma aproximada a função de transferência de Gp(s), pode ser fundado no levantamento da curva de resposta da velocidade medida (Vtac) a uma entrada do tipo degrau (Vdeg), como ilustra o diagrama de blocos da Figura 6-13. Este procedimento foi realizado em laboratório e obtiveram-se as formas de onda apresentadas na Figura 6-14. Gp(s) Extrator de Sentido Imax Vdeg Extrator de Módulo S1 + - Isensor Controlador de Corrente S2 Modulador PWM Isensor Sensor de Corrente Vtac P Interface de Potência PE Motor Carga EN Sensor de Velocidade Figura 6-13: Configuração do ensaio de determinação de Gp(s) 73 Figura 6-14: Vdeg (canal 1) e Vtac (canal 2) De acordo com a característica da transição negativa da curva de resposta, pode-se inferir que o sistema é não linear, e essa não-linearidade deve estar sendo causada pela própria fonte de corrente controlada. Após a realização do ensaio de caracterização, as medidas foram usadas para estimar os parâmetros ilustrados abaixo: Vdeg Vtac 5,25V 3,31V 0,5V t t 3,66s τ = 0,79s Nesta ilustração, τ é o tempo necessário para se alcançar aproximadamente 63% do valor de regime de Vtac. De acordo com a característica da resposta obtida (canal 2), pode-se supor um modelo de primeira ordem para o sistema, de modo que: G p (s) = Portanto, K o = Vtac Ko = . Vdeg τ .s + 1 Vtac 5,25 = ⇒ K o = 10,5 . Logo, pode-se concluir que a função de Vdeg 0,5 transferência Gp(s) é : G p (s) = 10,5 0,79s + 1 Este procedimento de determinação de Gp(s) deve ser feito toda vez que se deseje utilizar o controle de velocidade para motores diferentes, uma vez que cada motor possui suas próprias características elétricas e mecânicas. 74 De posse de Gp(s), pode-se agora determinar os parâmetros do controlador PI de forma a obter uma resposta dinâmica melhorada. Cabe ao usuário escolher a forma de ajuste do controlador, como, por exemplo, utilizando os métodos de Ziegler Nichols ou métodos analíticos como a abordagem no Lugar Geométrico das Raízes ou Resposta em Freqüência. Nestas condições, o sistema apresenta a estrutura do diagrama de blocos da Figura 6-15, onde a função de transferência do sistema a malha fechada é F (s) = onde Gc ( s ) = K p + Gc ( s).G p ( s) Vtac = Vref 1 + Gc ( s ).G p ( s ) Ki Ko . Substituindo em F(s), temos que e G p (s) = s τ .s + 1 F (s) = K o .( K p .s + K i ) 2 τ .s + s.(1 + K o .K p ) + K o .K i onde, para o exemplo em questão, Ko = 10,5 e τ = 0,79. Observe que o sistema controlado é K de segunda ordem e que possui um zero em z o = − i . Kp Após a determinação de Ki e Kp, deve-se determinar os valores dos resistores e do capacitor que implementam o controlador PI, como mostra a Figura 6-16, onde Ki = Vref 1 Re× Ci e Kp = Gc(s) Rp Re Gp(s) Controlador PI Vtac Figura 6-15: Sistema controlado R11 2.2k J1 Vref AO1 J4 R12 2.2k AO9 Cf Rp Re R18 2.2k Vtac Ci R13 2.2k AO5 AO6 R14 2.2k Figura 6-16: Circuito elétrico do controlador PI (com inversão) 75 A Figura 6-17 apresenta as formas de onda da velocidade de referência (canal 1) e da velocidade (medida). Observe que, apesar do ruído, o valor da velocidade medida acompanha o valor da velocidade desejada. Figura 6-17: Resposta dinâmica para o modo Velocidade 76 7. CONCLUSÕES O sistema desenvolvido neste projeto satisfaz às necessidades básicas de controle e acionamento de motores de corrente contínua. Isto foi provado pelos bons resultados obtidos na avaliação experimental e por todas as suas características e funcionalidades apresentadas ao longo do texto. Fazendo uma comparação com os sistemas comerciais já existentes, observa-se que os módulos desenvolvidos aqui apresentam características semelhantes. Na situação atual, o sistema está pronto para ser utilizado em diversas aplicações, restando apenas o desenvolvimento da placa de circuito impresso para o módulo de controle. Portanto, se for feita uma comparação dos objetivos21 propostos para o projeto com os resultados obtidos, pode-se concluir que o trabalho foi realizado com sucesso, já que praticamente todas as exigências foram cumpridas. 21 Consulte a seção 2.Objetivos no início do relatório. 77 8. BIBLIOGRAFIA [1] Katsuhiko Ogata, Engenharia de Controle Moderno, 3ª Ed., Editora LTC, 2000. [2] Sedra e Smith, Microeletrônica, 4ª Ed., Makron Books, 2000. [3] Mohan, Undeland e Robbins, Power Electronics: Converters, Applications and Design, Wie Wiley, 1989. [4] Julio E. N. Rico, Mini Curso: Projeto de Controladores PID Industriais, Universidade Federal de Santa Catarina - Brasil, 2000. [5] V. H. Casanova Alcalde, Notas de Aula de Controle Dinâmico, Universidade de Brasília, 2002. [6] Lélio. R. Soares Jr., Notas de Aula de Instrumentação de Controle, Universidade de Brasília, 2002. [7] Geovany. A. Borges, Notas de Aula de Dispositivos de Circuitos Eletrônicos, Universidade de Brasília, 2003. [8] Newton C. Braga, Pontes – H, Revista Mecatrônica Fácil, nº4, Maio/2002. [9] Ralph Locher, Introduction to Power MOSFETs and their Applications, Application Note 558, FAIRCHILD Semiconductor, 1998, www.fairchildsemiconductor.com. [10] FAIRCHILD Semiconductor, Understanding Power MOSFETs, Application Note 7500, 1999, www.fairchildsemiconductor.com. [11] FAIRCHILD Semiconductor, A guide to the design of current feedback control, Application Note 4109, 2000, www.fairchildsemi.com. [12] G. Maiocchi, Driving DC Motors, Application Note 281/0189, SGS-THOMSON Microelectronics, www.st.com. [13] Herbert Sax, How to Drive DC Motors with Smart Power Ics, Application Note 380/0591, SGS-THOMSON Microelectronics, www.st.com. [14] PHILIPS Semiconductors, DC Motor Control, Power Semiconductor Applications, www.philipssemiconductor.com. [15] Tim Regan, A DMOS 3A, 55V, H-Bridge: The LMD18200, Application Note 694, NATIONAL Semiconductor, 1999, www.national.com. [16] Wayne Chavez, Design Considerations for a Low Voltage N-Channel H-Bridge Motor Drive, Application Note 1319, MOTOROLA Semiconductor, www.motorola.com/semiconductors. [17] Warren Schultz, Noise Management in Motor Drives, Application Note 1626, MOTOROLA Semiconductor, www.motorola.com/semiconductors. 78 79