O Aumento da Competitividade de Uma Indústria Através da Identificação e Eliminação de Gargalos Informacionais: Um Estudo de Caso Autoria: Rayfran Rocha Lima, Dalton Chaves Vilela Junior RESUMO O objetivo desta pesquisa foi desenvolver o processo de identificação e eliminação de um gargalo encontrado no fluxo de produção de uma indústria através da criação de um sistema de informação. Para alicerçar as práticas executadas ao longo da consecução do trabalho foi realizada uma revisão teórico-conceitual sobre os sistemas de informação e sobre a teoria das restrições. A partir desta base, apresenta-se uma análise qualitativa e quantitativa sobre o caso estudado, em específico, seu processo produtivo. A identificação de sua restrição (gargalo informacional) desencadeou várias reflexões e alternativas para eliminá-la. Este estudo foi completado com uma entrevista realizada após a implantação do projeto. Conclui-se pela importância de se ter a tecnologia da informação como órgão sustentador de um processo de aprimoramento contínuo funcionando em um cenário competitivo, mutável e imprevisível. Neste sentido, destaca-se que o sistema de informação desenvolvido mostrou-se eficaz enquanto alternativa para a eliminação do gargalo, aumentando a eficiência do processo produtivo e proporcionando mudanças comportamentais na organização. INTRODUÇÃO Partindo da premissa que toda empresa, na consecução de sua meta, apresenta sempre uma restrição, também chamada de gargalo e, entendida como qualquer coisa que limita um sistema em conseguir maior desempenho em relação à sua meta, na era contemporânea, ou seja, na propalada “era da informação”, o recurso mais abundante, entenda-se: a informação; pode se tornar uma restrição, na medida em que não é manipulada e usufruída de modo adequado. Em outras palavras, Eco (2001) assinala que mesmo dispondo desse recurso em grandes quantidades, não significa que tais informações sejam úteis, pois, “diante desta situação, não se consegue distinguir o que presta e o que não presta”. Outros autores comungam desta visão e realçam que, na atual conjuntura mundial, as organizações necessitam de informações oportunas e conhecimentos personalizados, para efetivamente auxiliar o seu processo decisório e a sua gestão empresarial, principalmente por estarem enfrentando um mercado altamente competitivo, globalizado e, muitas vezes, imprevisível. De forma perene, as organizações buscam adequação e ajustes entre suas funções e operações cotidianas com as necessidades reais e efetivas do meio ambiente interno e/ou externo em que estão inseridas, por meio de decisões e ações de seus gestores, pois, apregoase que para fracassar nesse cenário, cada vez mais competitivo, basta continuar se ancorando nas melhorias do passado, sem buscar novidades no campo da vantagem competitiva. Portanto, no intuito de sobrepujar esta situação, faz-se necessária, a implantação de um processo de aprimoramento contínuo nas organizações e em seus engenhos. Tudo precisa ser melhorado? Não. Então, onde melhorar? O que melhorar? Nestes termos, um dos propósitos deste trabalho é definir a cadeia interna de valores de uma indústria multinacional com sistema de produção intermitente e, a partir desta ótica, verificar seus possíveis gargalos (pontos a serem melhorados). Esta estratégia, fundamentada na visão prático-conceitual da teoria das restrições, deverá nortear a implementação de um sistema de informação capaz de eliminar ou, pelo menos, atenuar os efeitos causados pelo 1 impacto da restrição no sistema, iniciando a consecução de um processo de melhoria contínua para a organização. 1. SISTEMAS DE INFORMAÇÃO Laudon e Laudon (1999) definem sistema de informação como a utilização efetiva dos recursos tecnológicos e organizacionais, cujo desígnio é obter, processar, armazenar e distribuir informações para apoio à decisão, coordenação, controle, análise e acompanhamento dos negócios da organização. Rezende e Abreu (2000) acrescentam que os sistemas de informação têm como maior objetivo auxiliar os processos de tomada de decisões na empresa. No entanto, se não se propuserem a atender a esse objetivo, sua existência não será significativa para a empresa. O foco está intimamente relacionado com os quesitos de qualidade, produtividade, rentabilidade, perenidade e competitividade empresarial. Rezende e Abreu (2000) preconizam que a simples implantação de um sistema não garante bons resultados à empresa. Para alcançar um sistema de informação efetivo, é preciso planejamento, organização e a qualidade no seu desenvolvimento, assim como o seu uso adequado para atender a todas essas características e dar conta dos objetivos e foco relatados. Graeml (2000:24) ressalta que “a tecnologia por si só não vale nada para o negócio. O que importa é como a informação gerada por ela é capaz de proporcionar melhor atendimento às necessidades de seus clientes”. As concepções de Bio (1996) e Rezende e Abreu (2000) convergem para destacar a necessidade informacional da organização, diante da crescente concorrência global, apontando a informação de seu meio ambiente (interno e externo) como diferencial de negócios, assim como, base para o planejamento. Nesse sentido, a informação apresenta-se como recurso estratégico sob a ótica da vantagem competitiva, a qual se dá pela efetivação do propósito básico da informação que é, segundo Oliveira (apud Bio, 1996), habilitar a empresa a alcançar seus objetivos pelo uso eficiente dos recursos disponíveis, nos quais se inserem pessoas, materiais, equipamentos, tecnologia, dinheiro, além da própria informação. Rezende e Abreu (2000) ressaltam que investimentos em Tecnologia da Informação não têm obtido o retorno desejado pelas empresas, principalmente: pela falta de uma estratégia de desenvolvimento e implantação destas tecnologias; pela não-consideração dos aspectos sociais, comportamentais e políticos envolvidos na implantação de um Sistema de Informação; e pelo enfoque dado à tecnologia (hardware) em detrimento da gestão da informação. Para eles, a diferença entre sucesso e fracasso não é dada pelo que a empresa gasta com pesquisa e desenvolvimento mas como ela define o caminho a ser seguido. Na tentativa de superar esses limites é preciso que a ênfase primária não esteja focada para a geração e distribuição de enormes quantidades de informação, mas no uso eficiente de uma quantia relativamente pequena. Para Rezende e Abreu (2000), um sistema de informação eficiente pode ter um grande impacto na estratégia corporativa e no sucesso da empresa. Entre os benefícios que as empresas procuram obter através do uso de sistemas de informação estão: Suporte à tomada de decisão profícua; Valor agregado ao produto (bens e serviços); Melhor serviço e vantagens competitivas; Produtos de melhor qualidade; Oportunidade de negócios e aumento da rentabilidade; Mais segurança nas informações, menos erros, mais precisão; Aperfeiçoamento nos sistemas, eficiência, eficácia, efetividade, produtividade; Carga de trabalho reduzida; Redução de custos e desperdícios; Controle das operações. Diante desses itens, fica claro que os benefícios providos pelos Sistemas de Informação são muito profícuos, tanto para as empresas, quanto para as pessoas a elas vinculadas, sejam do corpo interno, sejam clientes. Graeml (2000) separa os benefícios 2 proporcionados pela Tecnologia da Informação com relação à facilidade de medição e avaliação em: benefícios diretos e intangíveis. Em conseqüência à implantação dos sistemas de informação, segundo Laudon e Laudon (1999), tem-se a racionalização e controle dos processos sistêmicos, facilitando a efetividade dos sistemas planejados, garantindo que as informações sejam corretas, com qualidade e oportunas. A manipulação adequada da informação previne desvios na execução da estratégia, identifica erros, evita desperdícios e ainda contribui para uma boa imagem da empresa, dos gestores e da Unidade de Tecnologia da Informação. 2. TEORIA DAS RESTRIÇÕES Goldratt e Fox (1989:145) destacam que “não existe nada mais difícil para qualquer organização do que a mudança”. Neste sentido, Heráclito, filósofo pré-socrático (Séc. VI-V a.C.) afirmou que “nada existe de permanente a não ser a mudança”. Contudo, o prazo para se melhorar está cada vez mais curto. Uma das maneiras mais aceitas para assegurar e melhorar a posição competitiva hoje é através da instituição de um processo de aprimoramento contínuo. A rejeição à mudança torna-se a principal barreira para a implantação desse processo. Entretanto, Goldratt e Fox (1989:146) advogam que essa barreira deve ser extinta, pois “a submissão à resistência significa desistir do único remédio efetivo e duradouro para o problema” de se manter perene perante a concorrência. Percebe-se que o aprimoramento, por definição é uma mudança, porém com uma conotação positiva. Destaca-se que tal resistência provém mais da emoção do que da lógica. Postula-se a existência de uma enorme dificuldade em mudar algo que, aparentemente, seja eficaz. Slack et al. (1997:598) preconizam a existência de duas abordagens de melhoramentos: o revolucionário e o contínuo. O primeiro trata-se de um processo baseado na inovação, cujo impacto é relativamente repentino e abrupto, representando um degrau de mudança no desempenho do sistema. O segundo, trata-se de um processo que adota uma abordagem de melhoramento de desempenho com mais e menores passos de melhoramento incremental. Percebe-se, contudo, que a missão do melhoramento revolucionário acaba no ato de sua implantação, já o melhoramento contínuo não possui ponto final, ou seja, ele nunca pára. No kaizen, palavra japonesa que significa “melhoramento”, não é o tamanho de cada passo que é importante, mas a probabilidade de continuidade desse processo. Ratificando esta concepção, Goldratt e Fox (1989:2) afirmam que por mais significativo que tenham sido os melhoramentos passados, estes não permitirão o alcance e permanência no topo por muito tempo na corrida, cada vez mais intensa, por uma vantagem competitiva. É preciso adotar um processo de aprimoramento contínuo do sistema como um todo. Entretanto, um dos pressupostos da TOC vem ressaltar que nem tudo precisa ser mudado, apenas algumas poucas causas fundamentais. Além disso, ações tomadas em lugares errados denotam desperdícios de energia, a qual poderia ser canalizada para o aprimoramento do elemento chave do sistema. Goldratt e Fox (1989:148) afirmam que em “qualquer organização, um número muito pequeno de restrições governa o nível total de desempenho”. Portanto, se essas restrições puderem ser atenuadas, o desempenho da organização inteira será elevado de maneira significativa. Destacam ainda, que os melhoramentos que não envolvam as restrições primárias também causam um impacto positivo, mas o seu efeito, no sistema, é de uma ordem de magnitude muito menor. Neste ponto, faz-se necessário destacar a importância de não se deixar levar pela inércia. Goldratt e Fox (1989:150) ressaltam que a solução de um problema, muitas vezes não serve para outros semelhantes. A TOC tem por finalidade desmistificar, também, esta questão. 3 Ela vem mostrar a luta pelo desenvolvimento de um enfoque de bom senso para uma classe de problemas que induzisse a uma solução geral. Através do estudo e análise de suas aplicações, verifica-se que o processo de melhoria contínua baseado na TOC vem capacitar seu usuário em, a partir de uma solução geral e de posse de sua meta, gerar soluções específicas para aumentar o desempenho global do sistema. Não procurando melhorar todos os elementos envolvidos, mas direcionando seus esforços para identificar e aumentar o desempenho do elemento de restrição deste sistema. Os mesmos autores destacam que, a primeira vista, a localização das restrições parece ser uma tarefa formidável e talvez interminável. Nem sempre é de fácil distinção e, em muitos casos, os locais onde se localizam não estão bem claros. Além disso, tem-se a impressão de haver a necessidade de desperdiçar muito tempo e pesquisa para localizá-los. Uma solução é apontada, pois, para determinar qual o recurso crítico, faz-se necessário identificar aquela restrição que aparece em todos os aspectos do negócio, isso se dará a partir da análise dos vários impactos que ela causa. Guerreiro (1996:3) afirma que existem diversas categorias, tais como: de mercado, de capacidade, de logística, de gerenciamento e de comportamento. Os problemas relacionados com materiais e capacidade no processo de produção são normalmente visualizados com facilidade. Já as restrições de logística, gerenciamento e comportamento, geralmente, não são reconhecidas como limitadoras do processo. Para se implantar um processo de aprimoramento contínuo faz-se necessário ter um profundo conhecimento do objeto de estudo baseado na TOC. Csillag (2001:41) destaca que nenhum sistema pode ser bem sucedido, sem ao menos responder a três questões fundamentais: • Qual a minha meta final? Onde quero chegar? • Qual minha posição em relação à meta? Onde estou? • Quais mudanças são necessárias para atingir a meta? Qual o caminho a seguir? A identificação do objetivo da organização não é o fim desse processo, mas apenas o começo. Tendo identificado o objetivo organizacional faz-se necessário realizar um estudo sobre a situação atual, para determinar quão distante se está de sua meta. No sentido de verificar esta relação de causa e efeito, Slack et al. (1997:610) destacam entre as ferramentas mais utilizadas, o diagrama de Ishikawa e o gráfico de Pareto. O primeiro propõe um modelo de diagrama para o processo de identificação das principais causas para um determinado efeito.Outro instrumento capaz de ajudar na identificação da principal causa é o diagrama de Pareto. Slack et al. (1993:612) afirmam que este completa a visão iniciada pela aplicação do diagrama de Ishikawa, distinguindo entre o que é importante e o que é menos importante. Burton-Houle (2001) preconiza que não importa o que a organização ofereça – produtos e/ou serviços – os métodos para um gerenciamento, mais eficiente e eficaz, de processos e recursos são basicamente os mesmos. Utilizando a analogia de uma corrente, destaca-se que a força de uma corrente é ditada pelo seu elo mais fraco e, a performance de qualquer cadeia-de-valor ou sistema é ditada pelo desempenho de sua restrição. Diante disso, cinco passos são propostos por Goldratt e Cox (1993), para maximizar o desempenho da cadeia de valor ou sistema, mostrados na Figura 5: 1. Identificar a restrição do sistema; 2. Decidir como explorar a restrição do sistema; 3. Subordinar tudo à decisão acima; 4. Elevar o desempenho da restrição do sistema; 5. Se algum dos passos anteriores falhar, volte à primeira etapa, mas não deixe que a inércia cause uma restrição no sistema. 4 Todos os passos são importantes e devem ser implementados na ordem que foram propostos, porém ressalta-se que o quinto possui uma conotação perene para este modelo, ou seja, esta etapa vai garantir a continuidade do processo de aprimoramento contínuo. Csillag (2001:44) e Burton-Houle (2001:9) destacam a importância de saber que esta metodologia pode ser aplicada a todos os processos, em todos os níveis da organização e que o verdadeiro poder e resultados vêm do entendimento da interdependência e variabilidade entre os processos e seu impacto na performance global do sistema. Além disso, é preciso assegurar que, a interdependência e variabilidade dos processos, não se tornem a restrição do sistema e que a performance almejada seja alcançada e seja consistentemente alta. A TOC e o kaizen não são as únicas filosofias que levam a implantação de um processo de melhoria contínua. No entanto, outros autores defendem que a generalidade da TOC, cuja busca de soluções está baseada em uma abordagem socrática, faz o seu diferencial. Assim, ao invés de induzir a uma solução pré-definida, exige que se tenha um total envolvimento e visão sistêmica. Esse novo paradigma fará com que se atue no ponto certo e, conseqüentemente, evitar-se-á a geração de desperdícios, tendo, contudo, algumas limitações. A busca insaciável pela hegemonia organizacional acaba criando verdadeiras batalhas por uma vantagem competitiva. Porter (1989:1) preconiza que a partir dessa busca, define-se a estratégia competitiva, a qual tem por finalidade, alcançar uma posição lucrativa e sustentável para a organização, num determinado segmento, em relação às forças da concorrência. Além disso, evidencia-se que a estratégia competitiva é capaz de responder ao meio ambiente, e também, tenta modelá-lo em favor da empresa. E, apesar do cerne das metodologias do kaizen e a TOC convergirem para o objetivo de satisfazer as necessidades dos clientes, Goldratt e Fox (1989) advogam que a diferença entre a TOC e as demais metodologias, não está no que elas dizem, mas no que não dizem. A vantagem da TOC em relação ao kaizen, é que este possui ferramentas práticas para os elos específicos da corrente, já a TOC permite identificar as falhas na corrente. Porém, a TOC por si só não vale nada, pois é preciso haver o comprometimento de toda a organização e, principalmente, a utilização efetiva realizada pelos envolvidos no processo de aprimoramento contínuo. Outras limitações provêem dos próprios usuários desta teoria. Segundo Goldratt e Fox (1989:150-151) atualmente, os administradores tendem a ver os problemas e seus efeitos como acontecimentos isolados, não adotando uma abordagem sistêmica. Diante do exposto, percebe-se que a vantagem e limitação da TOC estão no mesmo lugar: o administrador do processo de melhoria contínua. Porém, o aceite de sua filosofia e pressupostos, pelos envolvidos, poderá formar o alicerce para o sucesso da implantação desse processo, tendo como conseqüência, a perenidade e sucesso da organização. 3. OS SISTEMAS DE INFORMAÇÃO E A TEORIA DAS RESTRIÇÕES Os sistemas de informação possuem uma relação muito peculiar entre as várias dimensões da TOC. Percebe-se que a maioria dos relatos sobre a aplicação da TOC termina na criação de um software, pois, seus resultados são baseados em dados quantificáveis, ou seja, utiliza-se de uma análise quantitativa que requer processamento dos dados brutos, por isso, o sistema de informação. Outro ponto importante é a vertente que a TOC utiliza quanto ao uso de uma ferramenta. Segundo a TOC, não se deve usar uma ferramenta porque ela existe, mas porque se faz necessária, ou seja, porque o seu uso agregará valor ao sistema. Isto caracteriza o bom senso defendido por esta filosofia de melhoramento contínuo. Os sistemas de informação e simuladores sempre estiveram presentes para subsidiar as técnicas apresentadas por Goldratt, podendo ser elencadas algumas como: OPT (programação 5 de produção com capacidade finita), Tambor-Pulmão-Corda (melhoramentos logísticos contínuos) e Corrente-Crítica (gestão de projetos). Lima e Rocha (2003) utilizaram um sistema de informação baseado na TOC para encontrar possíveis gargalos na navegabilidade de sítios da internet através da análise dos registros de acesso (log) gerados pelos servidores de páginas web. 4. METODOLOGIA Este trabalho é caracterizado como uma pesquisa aplicada, devido o seu interesse prático, ou seja, seus resultados foram utilizados na solução de problemas reais. Tendo como critério de classificação o objetivo desta pesquisa, pode-se afirmar que esta se enquadra no tipo de pesquisa exploratória e descritiva. Além disso, em função do pesquisador ter tido uma experiência direta com a situação de estudo, esta pesquisa também pode ser considerada um estudo de campo, o qual tende a utilizar muito mais técnicas de observação do que de interrogação. Por fim, baseando-se na amplitude da pesquisa e metodologia do seu desenvolvimento, pode-se classificá-la como um estudo de caso. Yin (2001) apresenta seis fontes de evidência utilizadas na obtenção de dados. Estas fontes estão elencadas em: observação espontânea participante, observação direta, análise de documentos, análise de registros em arquivos, análise de artefatos físicos ou culturais e entrevistas. A multiplicidade de procedimentos tiveram como principal objetivo: mitigar as limitações e fragilidades de um estudo de caso. Assim, esta pesquisa baseou-se nas seis fontes de evidências proposta por Yin (2001), com o intuito de confrontar seus resultados, proporcionando a construção de um único conhecimento. De modo mais específico, a pesquisa foi norteada pelo seguinte roteiro: • Conhecer a organização e seu processo fabril; • Evidenciar o problema encontrado em seu sistema produtivo, bem como as suas causas; • Identificar o gargalo do sistema; • Projetar, implementar e implantar uma solução para o sistema; • Estudar o problema e a solução; • Validar a solução através de uma análise factual e das entrevistas; Marconi e Lakatos (2002) afirmam que a técnica de observação assistemática consiste em “recolher e registrar os fatos da realidade sem que o pesquisador utilize meios técnicos especiais ou precise fazer perguntas diretas”. De acordo com essa premissa, afirma-se que o pesquisador adotou uma postura de prontidão com o intuito de perceber o máximo de fenômenos ocorridos no mundo em que o cercava, neste caso, a organização. Além disso, realizou-se uma pesquisa participante. Neste sentido, Marconi e Lakatos (2002) definem esta técnica como uma pesquisa capaz de incorporar o pesquisador ao grupo pesquisado. O grande desafio é manter a objetividade, pois existe a probabilidade de influenciar e ser influenciados pelo grupo. Portanto, o objetivo principal dessas observações foi o de aproximar, ao máximo, proporcionando o desvelamento do contexto real no qual os fenômenos estão inseridos, representado pelo processo fabril da organização. Tendo percebido e vivenciado o processo, fez-se necessário, concomitantemente, analisar os documentos que o subsidiavam e a estrutura informacional que sustentava a organização. Os documentos analisados foram desde simples relatórios até o plano da qualidade da organização. Outras fontes de consultas se apresentaram na forma de arquivos e planilhas eletrônicas. A partir disto, realizou-se um estudo pormenorizado sobre a cadeia produtiva, para definir o macrofluxo do processo produtivo e seus derivados. A partir da análise deste macrofluxo, foi possível, através de uma visão holística, identificar a principal restrição do sistema. Várias soluções foram apresentadas, no entanto, foi aplicada a mais viável. Após a implementação e implantação da solução, foi feito um 6 estudo sobre os impactos causados pela adoção do novo procedimento de manipulação do recurso crítico junto à utilização da nova ferramenta, o sistema de informação. A aquisição de dados sobre o processo, fator humano e infra-estruturas física e informacional, propiciou o alcance do conhecimento sobre o cenário no qual foi desenvolvido o projeto de melhoria. Pretendeu-se estudar, na figura de artefato, o sistema de informação como um todo, suas características, vantagens, desvantagens, benefícios, prejuízos, enfim, o impacto causado no sistema empresa. Com a finalidade de validar os dados coletados, até este ponto do processo de pesquisa, utilizou-se da técnica de entrevista, para confrontar o objeto real e as visões dos envolvidos no processo quanto a esse objeto. A entrevista foi do tipo semi-estruturada e seus objetivos foram: Levantar as dificuldades para se identificar um gargalo a partir de uma visão local; Levantar os problemas, sua freqüência e impactos na organização; Perceber a opinião e o conhecimento dos envolvidos sobre o fluxo do processo de produção; Levantar possíveis soluções para a resolução do problema; Verificar os resultados visualizados pelos entrevistados após a eliminação do gargalo. Segundo a recomendação fornecida por Barros e Lehfeld (2000) preocupou-se em manter um caráter profissional, criando um clima favorável para os entrevistados. No sentido de obter respostas válidas e relevantes, procurou-se selecionar pelo menos um membro de cada área envolvida no fluxo informacional do processo de produção. No entanto, destaca-se que os entrevistados não foram selecionados em função de seus cargos, mas pelo conhecimento do tema da pesquisa. 5. ESTUDO DE CASO Este trabalho tem como objeto de estudo, o processo de produção de uma indústria multinacional, de médio porte, localizada no Pólo Industrial de Manaus. Destaca-se que a empresa já possui uma cultura de melhoria contínua sustentada por times de qualidades (kaizen). Além disso, possui uma política de aquisição periódica de novos equipamentos e máquinas CNC (Controle Numérico Computadorizado), com o intuito de aumentar a sua produtividade e flexibilidade, buscando conseguir vantagem competitiva. Vale ressaltar que sua infra-estrutura de tecnologia da informação ultrapassa a necessidade atual do parque fabril. Seu sistema de produção caracteriza-se como intermitente ou por encomenda gera um desafio significativo para o gerenciamento de prazos e recursos. Os produtos fornecidos por esta indústria atendem ao mercado nacional e também, uma parcela significativa é exportada para países da América do Sul. Os principais produtos manufaturados são: pré-molde e platô, responsáveis em pré-formar a embalagem, sendo o primeiro estágio da gota de vidro na máquina de produção; moldes e fundos, cuja função é fornecer o formato final à embalagem de vidro e, miudezas em geral, as quais dão forma ao detalhe do fundo e boca das embalagens. O processo de produção ora analisado é iniciado com a solicitação de serviço realizada pelo cliente e, é finalizado com a entrega do produto acabado ao mesmo. No entanto, este processo realiza-se através de diversas negociações entre os setores de vendas, engenharia e os clientes, os quais discutem: viabilidade, preços e prazos. Todos estes elementos são influenciados pela disposição dos fatores de produção da fábrica, dentre os quais se destacam: matéria-prima, mão-de-obra especializada, bem como, a disponibilidade e capacidade das máquinas CNC. Os setores norteiam-se pela carteira de produção e desenhos (projetos) dos produtos a serem manufaturados, sem perder a atenção no prazo acordado entre o setor de vendas e o cliente. Nestes termos, apresenta-se o setor de engenharia, responsável pela montagem das 7 pastas dos produtos e pela construção dos programas utilizados pelas Máquinas CNC no chãode-fábrica. O processo de montagem da pasta é iniciado pela verificação se um produto igual (com as mesmas especificações) já foi produzido anteriormente e se o desenho é repetido, pois no caso afirmativo, todos os elementos constituintes da pasta, a qual servirá de guia para manufatura do mesmo, já existem. No caso de um produto não ser repetido, faz-se necessária, a criação de todos os elementos contidos na pasta enviada à produção, estes estão elencados em: cópia do desenho (se estiver em língua estrangeira é necessário fazer a tradução total do documento), número dos programas CNC que devem ser criados com auxílio de sistema CAD/CAM, roteiro do processo de manufatura, devidamente cadastrado no sistema ERP corporativo, além da folha de set up da primeira peça. No entanto, a diversidade de produtos e a flexibilidade do chão-de-fábrica em função das diferentes máquinas manufatureiras, geram um aumento na manipulação das pastas dos projetos por seus usuários e, freqüentemente, a sua perda ou extravio nos setores de produção, PCP, qualidade e almoxarifado. Neste caso, o setor de engenharia monta uma nova pasta e a disponibiliza ao setor solicitante, desde que exista uma cópia guardada nos armários do setor de engenharia. Contudo, no caso do extravio ou perda ocorrer no setor de engenharia, onde são guardados os desenhos e suas informações, o responsável pela elaboração da documentação da pasta torna-se incapaz de recuperar os desenhos e as informações constituintes da pasta, devendo remontá-la, desde o início, gerando assim, um retrabalho que impacta diretamente no fluxo do processo de produção, o qual será abordado mais adiante. Como já foi mencionado, existe uma certa quantidade de máquinas diferentes que são capazes de realizar a mesma operação. Porém, suas diferenças se estendem até seus comandos de operação e sintaxe dos comandos utilizados nos programas CNC. A Tabela 1 apresenta um roteiro do processo de manufatura composto por quatro operações. Operação Tempo de Set up 1. Preparação da Matéria-Prima 0,00 h 2. Desbaste ou pré-acabamento 2,00 h 3. Acabamento 2,00 h 4. Inspeção Final 0,00 h Tabela 1 - Roteiro do processo de manufatura Fonte: Adaptação do autor (2003) Tempo de Operação/peça 1,00 min/peça 7,00 min/peça 5,00 min/peça 0,18 min/peça Máquina A,B,C,D E,F - O set up é compreendido como a preparação de uma máquina para realização de uma operação e a manufatura da primeira peça, ou seja, cada vez que uma máquina precisa manufaturar um outro produto distinto é necessário que se realize um novo set up. Nestes termos, ressalta-se que a primeira e a última operação são realizadas de forma manual e, portanto, não dependem de máquina nem de um set up significativo a ponto de ser considerado. A segunda e a terceira operação são realizadas de forma automática em máquinas (tornos) a base de CNC, as quais precisam de um programa baseado em coordenadas X e Y para trabalhar, bem como, o processo de set up. No entanto, cada máquina, dependendo da marca, possui uma linguagem de programação única, ou seja, a flexibilidade necessária no sistema de produção intermitente ou por encomenda gera mais trabalho para o setor de engenharia, o qual precisa fazer o programa CNC, de uma mesma operação, para cada uma das máquinas capazes de processá-la, aumentando o tempo de elaboração de uma pasta, em virtude da lista de programas necessários para cada operação. Para elucidar esta questão, a Figura 8 apresenta o layout de um chão-de-fábrica flexível, ilustrando o cenário compreendido no escopo deste estudo de caso. Para contrastar este cenário, a Figura 9 8 apresenta um modelo de chão-de-fábrica rígido, típico dos sistemas de produção contínua ou seriada. Nos layouts apresentador na Figura 1, entender-se-á como caminhos alternativos, as setas pontilhadas e como caminho único, as contínuas. Os quadrados representam as máquinas responsáveis pelo processamento das respectivas operações automatizadas, já os bonecos representam as operações manuais. Além disso, o círculo encontrado na Figura 8, representa um ponto de convergência dos caminhos alternativos. As operações foram abreviadas por “Op”, seguidas de sua ordem de realização determinada no roteiro do processo de manufatura apresentado na Tabela 1. Deste modo, a primeira operação tem o código “Op1” e assim por diante. Lay-out chão-de-fábrica flexível Op1 Op2 Op3 Lay-out chão-de-fábrica rígido Op4 Op1 Op2 Op3 Op4 A E B C F D Figura 1 - Layout de um chão-de-fábrica flexível e rígido Fonte: Adaptação do autor (2003) Na Figura 1, fica evidenciado o custo de um chão-de-fábrica com produção intermitente que precisa de flexibilidade, ressaltado por Moreira (2000). Comparando as duas representações dos tipos de layouts, percebe-se que, para se produzir um produto na primeira é preciso seis programas baseados em CNC para suprir a flexibilidade, enquanto que na segunda, necessita-se de apenas dois. Então, a perda de uma pasta contendo as informações e programas referentes a um determinado produto no primeiro cenário, ocasionará muito mais trabalho e perda de tempo, do que no segundo. Com o intuito de evidenciar o impacto causado em outro ponto do macrofluxo do processo de produção, em decorrência da perda ou extravio de um dos componentes da pasta ou dos programas baseados em CNC, a Figura 10 apresenta o fluxo do processo de manufatura. Ao analisar este fluxo, percebeu-se que após a determinação da máquina a ser realizada a operação, o operador executa o processo de set up, colocando a matéria-prima e os programas CNC na máquina e, em seguida, manufatura a primeira peça. Neste momento, cabe ressaltar que o sistema de produção intermitente é caracterizando por compreender-se de pequenos lotes de peças com uma alta variabilidade de formas estruturais e funcionais. Desta forma, a velocidade do fluxo de produção impossibilita que o setor de engenharia aplique testes para verificação dos programas CNC antes de serem usados na produção. A efetividade dos programas CNC é validada a partir da manufatura da primeira peça. Porém, o set up é um processo demorado, muitas vezes, utilizando mais tempo do que o processamento de um lote inteiro. Contudo, existem alguns motivos que podem levar a perda completa no resultado do processo de set up, eles são: ! Programa CNC inadequado à operação ou às especificações do desenho; ! Pasta não contendo os números dos programas CNC; ! Programas CNC inexistentes no diretório padrão ou excluídos; ! Matéria-prima fora das especificações do desenho; 9 A Tabela 2 apresenta a relação entre o tempo de set up e o tempo de manufatura de um lote completo, evidenciando a criticidade desta etapa em um sistema de produção por encomenda. Destaca-se que os cálculos estão baseados nos valores contidos na Tabela 1, sendo que será utilizado o tamanho padrão de lotes fabricados pela empresa são de 15, 30 e 60 peças. Op 2 2 2 3 3 3 Tam. Lote (peças) 15 30 60 15 30 60 Tempo set up (h) 2 2 2 2 2 2 Tempo Operação do lote (h) 1,75 3,5 7 1,25 2,5 5 % set up em relação ao tempo total de produção 53,33% 36,36% 11,11% 61,53% 44,44% 28,57% Tabela 2 - Relação entre o tempo de set up e o tempo de manufatura de um lote de peças Fonte: Adaptação do autor (2003) A simulação apresentada na Tabela 2 evidencia o impacto do tempo de set up no fluxo do processo de manufatura, onde se percebe que tal impacto é inversamente proporcional ao tamanho do lote. Além disso, a Figura 2 apresenta o delineamento temporal da manufatura de duas peças diferentes, o qual auxiliará na compreensão de uma fórmula geral para calcular o tempo total de produção. A Figura 2 demonstra a diferença encontrada em um fluxo sem perdas e um fluxo com perda do processo de set up, devido às causas já citadas. Se o sistema fosse perfeito, como exemplificado no esquema superior, o tempo total de produção seria o somatório dos tempos de set up mais os tempos de manufatura de cada lote. Entretanto, existem falhas no processo, principalmente, na realização do set up. Diferença = tsp(A) Set up A (ok) ts(A) Set up A (nc) tsp(A) Manufatura A tm(A) Set up B (ok) ts(B) Set up B (ok) ts(B) Manufatura B tm(B) Manufatura B tm(B) Set up A (ok) ts(A) Manufatura A tm(A) Figura 2 - Delineamento temporal da manufatura de duas peças diferentes Fonte: Adaptação do autor (2003) Depois de ter apresentado o fluxo do processo de produção e seus vários problemas, utilizar-se-á da concepção de Goldratt e Cox (1993), a qual preconiza que nem tudo precisa ser mudado, mas apenas as causas fundamentais de uma restrição, ou seja, o seu gargalo, para, a partir dos cinco passos da TOC, iniciar o processo que levará a sua eliminação. O primeiro passo é a identificação do gargalo. Identificação do gargalo e alternativas para sua eliminação Como já foi ressaltado no Seção 2, o processo de identificação do gargalo primário de um sistema, não é algo trivial. Além disso, destaca-se que a causa raiz se manifesta através de inúmeros efeitos colaterais, interligados por uma rede de causa e efeito. Para tanto, faz-se 10 necessário analisar o impacto que uma determinada restrição causa em todos os aspectos do sistema. Acredita-se que o principal objetivo da empresa, ora estudada, seja o atendimento ao mercado nacional e internacional, oferecendo produtos com qualidade e com prazos reduzidos. No entanto, percebeu-se uma baixa vazão no fluxo de produção gerada por três causas principais, apresentadas na Figura 3: Para um melhor entendimento da estrutura do diagrama, Slack et al. (1999) destacam que este é dividido em duas partes, as caixas conectadas à seta central, referem-se às causas. E, a caixa localizada no final da seta refere-se ao efeito. Diversidade do maquinário do chãode-fábrica Baixa vazão no fluxo de produção Sistema de produção intermitente Manipulação inadequada da informação Figura 3 - Diagrama de Causa e Efeito ou Diagrama de Ishikawa Fonte: Adaptação do autor (2003) A primeira causa é o próprio sistema de produção da empresa. Este sistema se propõe a atender uma demanda por encomenda, composta de lotes pequenos com uma alta variabilidade no que tange às suas especificações. Esta é uma causa que deve ser aceita, sem alternativas para anulá-la, pois, a única solução seria mudar as características intrínsecas ao sistema organizacional e, também, o seu próprio negócio. Isto elimina a possibilidade de atuação de mudança neste ponto. A segunda causa é a diversidade do maquinário do chão-de-fábrica. Isto se deu em decorrência da necessidade de produzir mais e dos preços das máquinas, pois estas, não foram compradas juntas e nem houve a preocupação em comprar máquinas com uma linguagem de programação compatível, visto que, o setor de engenharia possui um sistema CAD/CAM (Computer Aided Design/Computer Aided Manufacturing) que é capaz de gerar programas baseados em CNC para os mais diversos tipos de linguagens. No entanto, ressalta-se que esse processo de geração de vários programas diferentes, não é algo trivial, pois se aproveita apenas o desenho anterior e não a montagem e configuração dos programas, ficando a responsabilidade de ajuste do programa CNC ao engenheiro/programador. O ideal seria que todas as máquinas possuíssem a mesma linguagem padrão, mas o alto custo inviabilizou esta possibilidade. A terceira causa foi descoberta através de uma meticulosa análise do fluxo do processo de produção. Percebeu-se que a organização não possuía uma estrutura informacional computadorizada para este fim, apesar de ter um ERP (Enterprise Resources Plan), o J.D.Edwards, como sistema de apoio à logística de materiais, contabilidade e vendas. O sistema necessário deveria ser capaz de promover respostas rápidas e precisas sobre as informações dos produtos envolvidos no macrofluxo do processo de produção. Pois, informações cruciais, ficam guardadas nas mentes de alguns gerentes, ocasionando a deficiência no fluxo de informação organizacional. Desta maneira, ao contrário do que se imagina, a restrição não é uma máquina ou outro tipo de recurso tangível, trata-se de um gargalo informacional, ou seja, a forma com que se está manipulando a informação é inadequada e predisposta à falhas. 11 A falta de observância desta causa deu origem a vários efeitos colaterais. A partir da estratificação dos principais problemas ocorridos ao longo do macrofluxo do processo de produção, pôde-se perceber como estes efeitos influenciavam de forma direta no problema da baixa vazão no fluxo de produção. Eles são: • Retrabalho na elaboração das pastas pelo setor de engenharia; • Aumento do tempo de máquinas paradas; • Tempo elevado no ciclo do produto (tempo de atravessamento); • Filas excessivas encontradas no chão-de-fábrica; • Retrabalho na realização do set up das máquinas no setor de produção; • Processo de set up desperdiçado devido à informação incompleta ou errada; • Diminuição do espaço físico no setor de engenharia para guarda dos desenhos de projetos; • Inexistência ou perda de histórico dos produtos, acarretando demora na recuperação de informações sobre os desenhos de projetos; • Arquivos de programas baseados em CNC, colocados em diretórios errados ou apagados; • Falta de informação sobre os produtos para a alta gerência, setor de vendas e demais setores; • Cronograma de produção baseado no sentimento dos gerentes e não em dados reais e quantificáveis. • Pulmão de capacidade constituído por pastas liberadas antecipadamente, em caráter de urgência pelo setor de engenharia, aumentando a probabilidade de informações erradas; Possíveis soluções para eliminação do problema foram levantadas pelos envolvidos nesse processo de melhoria, elas foram: • Colocar todas as máquinas com a mesma linguagem de programação; • Contratar um funcionário para tratar especificamente da guarda dos desenhos e suas informações; • Aumentar o número de funcionários no setor de engenharia para prover uma maior vazão no processo de elaboração de pastas para a produção; • Controlar, eletronicamente, os desenhos (projetos) e suas informações, disponibilizando-as para toda a fábrica. Diante das possíveis soluções e tendo eliminado a possibilidade de atuação na primeira e segunda causa do problema principal, o foco de todo trabalho voltou-se para a eliminação ou atenuação da manipulação inadequada das informações integrantes do macrofluxo do processo de produção. Nestes termos, o primeiro passo, foi especificar as características e necessidades do sistema de informação que subsidiaria este processo de melhoria. A partir dos requisitos do sistema, fez-se uma pesquisa para achar uma solução pronta. E, existindo um sistema gerencial na fábrica, a primeira alternativa foi acionar seu fabricante para aumentar o escopo do sistema. No entanto, trata-se de um software fechado e com um alto custo de mudança, desta forma, o baixo retorno sobre o investimento invalidou esta adaptação. Outra opção foi procurar um sistema no mercado, mas nenhum se adequou no perfil desejado. Assim, decidiu-se criar um sistema personalizado e de acordo com as especificações necessárias para a eliminação do gargalo informacional e atenuação de seus efeitos colaterais, pois, alguns destes ainda poderiam aparecer devido a outros motivos alheios a este trabalho. 12 Análise da eliminação do gargalo O problema originado pela manipulação inadequada das informações, chamado neste trabalho de gargalo informacional, junto aos seus efeitos colaterais, possuía manifestações diárias no fluxo do processo de produção. Além disso, a recuperação de informações, pertinentes aos projetos e seus desenhos, era demorada e imprecisa. A existência de diretórios genéricos acarretava na sobreposição de arquivos contendo conteúdos diferentes, visto que os programas CNC trabalham com apenas oito dígitos numéricos, seguidos por uma extensão de três dígitos alfanuméricos, geralmente, “.TXT”, o qual proporciona uma faixa limitada para a criação de nomes de programas. Daí a necessidade de cada máquina CNC ter o seu próprio sistema de arquivos no servidor. Costa e Jardim (2003) realçam a pertinência da atuação de um processo de melhoria na restrição, pois defendem que “um minuto perdido nesse recurso ‘gargalo’ será um minuto irrecuperável perdido por todo o sistema”. Por outro lado, Goldratt e Cox (1993) asseveram que uma hora ganha num recurso não-gargalo é apenas uma miragem. Portanto, procurou-se atuar diretamente no recurso crítico, identificado como a forma de manipular a informação. A melhoria realizada pôde ser percebida em todo o fluxo do processo de produção, pois, após a implantação do sistema de informação e dos novos procedimentos de manipulação das informações, vários efeitos colaterais foram eliminados sem nenhum esforço adicional direcionado a eles. A eliminação do gargalo deu origem a uma vantagem competitiva para a fábrica percebida em várias dimensões, tais como: qualidade, preço, pontualidade, velocidade e flexibilidade. O fator qualidade foi incrementado não pelo prisma de se fazer melhor, mas pelo de não fazer errado, ou seja, minimizou-se o índice de refugo devido à eliminação da existência de manufatura de produtos obsoletos ou execução de programas CNC errados. O fator preço foi remodelado a partir de dados reais, pois, atualmente, é possível realizar a verificação da validade das tabelas de preços existentes, possibilitando novas negociações com clientes. A diminuição de filas no chão-de-fábrica reduziu o ciclo do produto, ou seja, um novo produto é capaz de ser produzido e entregue mais rapidamente. Com isso, novos prazos podem ser discutidos junto aos clientes, tornando o sistema mais flexível nestes aspectos. Como já foi tratada na Seção 2, a vazão de um sistema é ditada pelo gargalo, ou seja, seu recurso crítico. Nestes termos, verificou-se um aumento significativo na vazão do sistema produtivo. Por outro lado, a realidade ficou mais coerente com o planejamento, pois, se extinguiram os atrasos causados por informações erradas ou pela falta delas. A interação e integração entre os setores de PCP, Engenharia e Produção tornaram-se mais fortes e o seu fluxo de produção ficou mais flexível, pois, procurou-se balancear o fluxo do processo produtivo e não a capacidade de produção dos recursos. Acredita-se que hoje, o sistema organizacional está mais robusto e capaz de enfrentar mudanças de pedidos e, talvez, de mercado também. Com o auxilio do sistema de informação pode-se reaproveitar as informações e programas CNC de forma mais efetiva. Então, com a redução no processo de elaboração das pastas enviadas à produção pelo setor de engenharia, gerou-se um novo cenário ou esquema para o fluxo temporal desse processo, podendo ser verificado na Figura 4. 13 Antes: Depois: Confirmar Pedido Pulmão Manufaturar Inspeção Final Enviar Carteira Prod. Montar Pasta e Gerar Prog. CNC Figura 4 - Esquema do Ganho Temporal em função da Eliminação do Gargalo Fonte: Adaptação do autor (2003) Esta figura vem mostrar de forma clara os ganhos locais e globais. No entanto, ressalta-se que os ganhos globais são decorrentes da redução dos efeitos colaterais em função da eliminação do gargalo. O setor de Engenharia, responsável pelo processo de montagem das pastas e geração de programas CNC, obteve uma redução significativa, gerando uma nova postura do setor em relação aos seus clientes internos. Além de utilizar parte do tempo ganho com o novo processo como pulmão de capacidade, passou-se a utilizar o tempo restante na elaboração de projetos de melhoria para a fábrica como um todo, retomando assim, o verdadeiro papel do setor, o qual vinha sendo reduzido e limitado à geração de programas CNC. Tendo analisado a situação do fluxo do processo de produção em ganhar cliente, faz-se necessário realizar a análise no âmbito de ganhar dinheiro. A nova conjuntura da organização, proporcionada pela implantação desse trabalho, elevou o índice de atendimento das carteiras de pedidos e de satisfação dos clientes quanto aos prazos. Além disso, o modus operandi tornou-se mais eficiente, pois, a taxa de retrabalho em linha, decorrente de informações erradas ou inexistentes, ficou perto da nulidade. Deste modo, realizando a produção de forma mais barata e com maior qualidade, conseqüentemente, a sua lucratividade também aumentou. A efetividade, conseguida com a nova visão e métodos de trabalho, tornou possível o atendimento de novos clientes. Estes, provenientes do Pólo Industrial de Manaus, pois até então, a organização representava apenas um fornecedor exclusivo das fábricas vidreiras do mesmo grupo, sem a pretensão de atuação local. Nestes termos, a partir de uma visão holística de toda a infra-estrutura informacional da organização, poder-se-ia estender o sistema de informação ora analisado, junto a um processo de integração com os sistemas legados, próprios da organização, para implementar um sistema de informação capaz de preencher as lacunas deixadas pelo principal sistema informacional da organização. Postula-se que não há necessidade e nem recursos para se mudar o que já existe, pois, o sistema em vigência é satisfatório no que tange a sua finalidade. Porém, faz-se necessário estender suas funções com o intuito de atender a demanda de novos serviços informacionais, como exemplo: informações estratégicas e gerenciais. Diante deste contexto, destaca-se que o custo de mudança de um sistema de informação inteiro é muito elevado e, a organização, possui capital intelectual capaz de criar as extensões demandadas pelo ambiente organizacional. 14 CONSIDERAÇÕES FINAIS Durante o processo de revisão bibliográfica, verificou-se que a mudança é uma constante. Por isso, se fez notória a necessidade de um processo de aprimoramento contínuo diante de um cenário em que as mudanças acontecem com uma velocidade maior do que a capacidade de reagir a elas quando se está despreparado, ou seja, é preciso haver uma postura pró-ativa, ao invés de reativa. Neste sentido, preconiza-se que uma organização deve buscar melhorias contínuas não só para se manter no mercado, mas para estar preparada às eventuais mudanças em seu ambiente interno e externo, caso não perceba a iminente necessidade com antecedência. Diante do exposto, salienta-se que o uso das informações, como combustível para a vantagem competitiva das organizações, é consensual no campo da estratégia organizacional contemporânea, podendo ser verificada na concepção de vários autores citados na Seção 1. O estudo de caso serviu para consolidar duas correntes teóricas: a teoria das restrições como processo de melhoria contínua e o uso dos sistemas de informação como instrumento de obtenção de vantagem competitiva. Apesar das dificuldades intrínsecas à metodologia adotada, procurou-se analisar e apresentar os resultados da pesquisa nas formas: quantitativa e qualitativa. Pretendeu-se, também, desmistificar a concepção de que, os gargalos só podem ser eliminados através da aquisição de bens tangíveis exógenos. Destaca-se ainda que o gargalo encontrado neste trabalho não se enquadrou em nenhuma das categorias apresentadas por Guerreiro (1996), na Seção 2. Então, propõe-se a adoção de uma nova categoria, chamada de gargalo informacional, onde o principal recurso crítico é a informação ou a forma como esta é manipulada. De acordo com os dados apresentados neste estudo de caso, defende-se que a falta de uma visão holística e o não envolvimento de todos os setores no processo de tomada de decisões gerenciais, acarretam na aquisição de soluções que contemplam a melhoria de alguns setores, tendo como conseqüência, o prejuízo de outros. Portanto, assevera-se que este fenômeno é responsável por conceber um dos maiores problemas enfrentados pelas organizações, a debilidade do seu processo decisório. A concepção anterior pode ser verificada através da existência de várias máquinas, com características incompatíveis, instaladas no chão-de-fábrica, as quais se propõem em aumentar a flexibilidade da organização. No entanto, ao invés disso, estas são responsáveis por sobrecarregar a capacidade do setor de engenharia, além de prejudicarem o controle e planejamento da produção. A descrição do processo produtivo evidenciou a significância da etapa chamada de set up, no processo de manufatura das organizações possuidoras de um sistema de produção intermitente, junto à alta variabilidade de produtos e lotes pequenos. Portanto, faz-se necessário mitigar, ao máximo, o prejuízo causado por esta etapa crítica e necessária do processo de fabricação que, algumas vezes, chega a representar um custo (tempo) maior do que o da manufatura propriamente dita. Além dos inúmeros benefícios gerados, este trabalho proporcionou a adoção de uma nova postura organizacional no que concerne à busca de soluções não triviais. Depois da implantação de um sistema de informação, originado na própria organização, foram criadas novas expectativas e visões direcionadas ao setor de Tecnologia da Informação. A filosofia que permeou este trabalho vem destacar que uma visão local – como a tida pelos operadores de máquinas CNC – impede ou dificulta o encontro de um gargalo. Por outro lado, uma visão holística – proporcionada pela definição e avaliação do macrofluxo do processo de produção – é capaz de sustentar a atividade de identificação do recurso crítico, também chamado de restrição do sistema. Entretanto, salienta-se que, mesmo possuindo uma visão holística do sistema, nem sempre o gargalo é de fácil identificação. 15 Para as organizações, a tecnologia por si só não é suficiente, chegando muitas vezes a ser considerada uma commodity. No entanto, postula-se que se for considerado e envolvido o fator humano, pode-se obter resultados que agregam valor ao negócio organizacional. Além disso, apregoa-se que a ênfase primária não deve ser focada para a geração e distribuição de enormes quantidades de informação, mas no uso eficiente de uma quantia relativamente pequena. Desta forma, a tecnologia pode transformar-se de uma commodity para um instrumento de obtenção de vantagem competitiva. Este estudo veio ratificar que a eliminação de um gargalo ocasiona a manifestação de um novo cenário e, conseqüentemente, o aparecimento de novas oportunidades (gargalos) para o desenvolvimento de novos trabalhos. Enfim, espera-se que as teorias e conceitos refletidos, junto aos pressupostos evidenciados nesta pesquisa apresentem-se como meio de preparo para futuros trabalhos científico-profissionais, inclusive no estudo de casos inseridos em outros setores da economia que não seja o industrial, pois, postula-se que a informação é parte indissociável de qualquer organização, não importando o seu tamanho, seja ela produtora de bens ou serviços. Nesta perspectiva, estimula-se que esta pesquisa seja reaplicada em novos casos, com o intuito de verificar e comprovar a necessidade de uma visão holística no processo de decisão e a existência de gargalos informacionais, enfatizando o uso dos sistemas de informação como alternativa para identificação, eliminação ou, pelo menos, atenuação dos impactos causados por essas restrições. BIBLIOGRAFIA BARROS, Aidil J. S. e LEHFELD, Neida A. S. Fundamentos de metodologia científica um guia para ainiciação científica. 2ed. São Paulo: Makron Books, 2000. BIO, Sergio Rodrigues. Sistemas de Informação - um enfoque gerencial. São Paulo: Atlas, 1996. BURTON-HOULE, Tracey. The theory of constraints and its thinking processes. Artigo do AGI Goldratt Institute, 2001. CSILLAG, João Mário. O gerenciamento de projetos segundo a teoria das restrições. São Paulo: EAESP/FGV/NPP, 2001. GOLDRATT, Eliyahu M. e COX, Jeff. A meta. 8ed. São Paulo: Educator, 1993. GOLDRATT, Eliyahu M. e FOX, Bob. A corrida. São Paulo: Educator, 1989. GRAEML, Alexandre Reis. Sistemas de Informação - O alinhamento da estratégia de TI com a estratégia corporativa. São Paulo: Atlas, 2000. GUERREIRO, Reinaldo. Os princípios da teoria das restrições sob a ótica da mensuração econômica. Caderno de Estudos n. 13, São Paulo: FIPECAFI, 1996. LAUDON, Kenneth C. e LAUDON, Jane Price. Sistemas de Informação. 4ed. Rio de Janeiro: LTC, 1999. LIMA, Rayfran Rocha e ROCHA, Augusto C. B. Uma ferramenta baseada na teoria das restrições para o aprimoramento de sítios da internet. Ouro Preto, ENEGEP, 2003. MARCONI, Marina de A. e LAKATOS, Eva Maria. Técnicas de pesquisa. 5ed. São Paulo: Atlas, 2002. PORTER, Michael E. Vantagem competitiva - criando e sustentando um desempenho superior. Rio de Janeiro: Campus, 1989. REZENDE, Denis Alcides e ABREU, Aline França de. Tecnologia da Informação aplicada a sistemas de informação empresarial. São Paulo: Atlas, 2000. SLACK, Nigel; CHAMBERS, Stuart; HARLAND, Christine; HARRISON, Alan e JOHNSTON, Robert. Administração da Produção. São Paulo: Atlas, 1997. YIN, Robert K. Estudo de caso - planejamento e métodos. 2ed. Porto Alegre: Bookman, 2001. 16

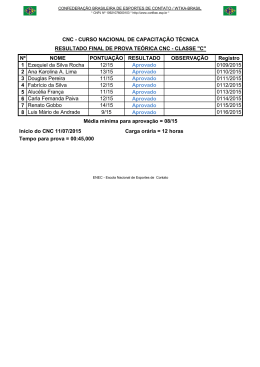

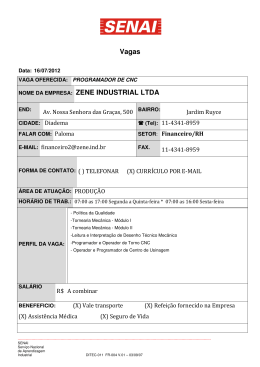

Download