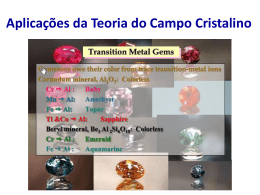

TECNOLOGIA DE PRODUTOS REFRATÁRIOS Definição de refratários - Refratários são todos aqueles materiais que podem suportar, sem se deformar ou fundir, temperaturas elevadas em condições específicas de emprego. O critério para designar um material como refratário é o valor da temperatura máxima que ele resiste sem colapsar, amolecer ou deformar. Esta temperatura deve ser superior a 1435ºC (ABNT) (cone Orton no 15). Principais Aplicações - Processos que envolvam altas temperaturas. - Indústrias: * Siderúrgica * Cimento * Vidro * Petroquímica * Alumínio * Fundição Cones pirométricos São pequenas pirâmides triangulares, feitas de material cerâmico (SiO2-Al2O3) em diversas proporções e podendo conter ainda, materiais fundentes, para serem utilizadas na determinação dos efeitos tempo-temperatura, nos processos de aquecimento. Uma série-padrão inclui de 60 a 70 composições, com pontos de amolecimento em diferentes temperaturas (com intervalos de 20oC a 150oC). Cone pirométrico equivalente (CPE) - Número do cone pirométrico padrão cujo vértice toca a base (placa suporte) simultaneamente com o cone do material que está sendo investigado. - Deve ser colocado em um determinado ponto que permita ser observado pelo ceramista através de um visor, que normalmente situa-se na porta do forno. - Tais peças possuem números que indicam a temperatura. Como por exemplo: Cone 013=869o C; Cone 7=1215o C e assim por diante. - A série dos cones refratários que são utilizados nos testes refratariedade abrange os cones 26 a 42. - Observando a série de cones no sentido decrescente da temperatura, o cone mais refratário (42) é constituído por alumina pura e os cones anteriores são obtidos com adições sucessivamente maiores de SiO2, até o cone (28). A partir do cone (27) já há introdução de fundentes: K2O e CaO até o cone (4a), Fe2O3 até o cone (1a), B2O3 a partir do cone (01a) e o cone menos refratário da série (022) contém PbO. Utilização dos cones pirométricos: -São usados como sensores das temperaturas críticas da curva de queima dos fornos cerâmicos: cada etapa da queima termina quando cair o cone destinado a indicar que a temperatura pretendida foi atingida. - Refratariedade simples (ponto de amolecimento) Propriedades refratárias Refratariedade simples (Temperatura de amolecimento) - Os refratários apresentam uma gama de temperaturas de fusão, desde a temperatura de aparecimento do primeiro líquido até a temperatura de fusão completa. - A refratariedade simples é medida por comparação entre o comportamento de um pequeno cone do material e o de vários cones padrão, com pontos de amolecimento conhecidos, quando são aquecidos em conjunto. - O teste de refratariedade termina quando o cone do material, sob o efeito do calor, cai e encosta o vértice à base. O resultado é dado como o número do cone pirométrico equivalente (PCE), que apresenta comportamento idêntico, ou a temperatura de queda que lhe corresponde. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Exemplo: Alto-forno TECNOLOGIA DE PRODUTOS REFRATÁRIOS Exemplo: Carro torpedo TECNOLOGIA DE PRODUTOS REFRATÁRIOS Exemplo: Panela de aço TECNOLOGIA DE PRODUTOS REFRATÁRIOS Exemplo: Panela de aço TECNOLOGIA DE PRODUTOS REFRATÁRIOS Principais fabricantes - Magnesita: www.magnesita.com.br - IBAR: www.ibar.com.br - Togni: www.togni.com.br - Saffran: www.saffran.com.br Classificação dos refratários - Comportamento químico; - Composição química; - Forma física de apresentação; - Transmissão de calor (densos e isolantes). Óxidos mais refratários Óxido Ponto de fusão (oC) Observação Sílica 1726 Alumina 2054 Mulita 1828 Magnésia 2800 Espinélio 2135 Crômia 2400 cara Cal 2570 hidrata Zricônia 2700 Berília 2600 tóxica Tória 3000 radiotiva TECNOLOGIA DE PRODUTOS REFRATÁRIOS Classificação Comportamento químico Refratários ácidos: predominância de SiO2 produtos ÁCIDOS com Refratários básicos: produtos constituídos essencialmente por óxidos como (MgO e CaO) SiO2 PF: 1702ºC Cr2O3 PF: 2275ºC ZrO2 PF: 2700ºC Al2O3 PF: 2050ºC MgO PF: 2800ºC CaO PF: 2600ºC NEUTROS Refratários neutros: são fabricados com matérias-primas ricas em (Al2O3 e ZrO2). BÁSICOS TECNOLOGIA DE PRODUTOS REFRATÁRIOS Classificação Composição química 1) Produtos sílico-aluminosos: possuem teor de Al2O3 compreendido entre (15-45)% e são fabricados, essencialmente, de argilas refratárias. 2) Produtos aluminosos: possuem teor de Al2O3 superior a 50% e são fabricados, essencialmente, de minérios aluminosos, como bauxitos, cianita e outros, e argilas refratárias aluminosas. 3) Produtos de semi-sílica: possuem teor de SiO2 compreendido entre (70-90)%, fabricados com argilas ricas em sílica livre ou com misturas equivalentes. 4) Produtos de sílica: são os que possuem teor de SiO2 superior a 93% e são fabricados com quartzitos e outras rochas silicosas. 5) Produtos de magnésia: são fabricados de magnesita ou magnésia extraída da água do mar e calcinada à morte, cujo componente principal é o óxido de magnésio. A porcentagem mínima de MgO admissível é de 82%. 6) Produtos de cromita: são fabricados a partir de minério de cromita, com teor de óxido de cromo mínimo de 30%. 7) Produtos de cromita-magnésia e magnésia-cromita: são fabricados a partir de misturas de cromita com magnésia em diferentes proporções. Normalmente, a primeira palavra do nome indica o óxido predominante. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Classificação Forma física de apresentação De acordo com a forma física de apresentação, os produtos refratários podem ser divididos em dois grupos: formados e nãoformados. - Os formados apresentam formas definidas, tendo sofrido um processo de conformação mecânica ou manual. Como: paralelos, cunhas, arcos, circulares, radiais e peças com formatos especiais TECNOLOGIA DE PRODUTOS REFRATÁRIOS Classificação Forma física de apresentação Os produtos refratários formados podem ser classificados em: 1) Queimados: são todos os produtos refratários conformados e queimados a altas temperaturas para adquirir suas características finais. 2) Quimicamente ligados: são todos os produtos refratários contendo na mistura ligantes químicos, conformados e secados. 3) Eletrofundidos: São todos os produtos refratários cujos componentes da mistura são colocados em fornos elétricos a arco, fundidos e vazados em moldes especiais de grafita. 4) Impregnados: são todos os produtos refratários que têm os poros preenchidos por outros materiais após conformação e/ou queima. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Classificação Forma física de apresentação - Os não formados são os que não apresentam forma física definida e são constituídos pelos concretos, massas de socar, plásticos e argamassas, que podem ser fornecidos em baldes, sacos, caixas, etc. Os concretos, massas de socar e plásticos são composições refratárias moldáveis que proporcionam a fabricação de peças refratárias ou a construção de revestimentos refratários monolíticos. - Concretos refratários: são aqueles materiais que apresentam pega hidráulica e constituídos, de um modo geral, de chamota, aditivos e cimento hidráulico aluminoso. Podem ser aplicados por vazamento (com ou sem vibração), por projeção e por socagem. - Massas de socar: são constituídas de chamota, argila e ligantes. A pega pode ser cerâmica ou química conforme a natureza do ligante. A aplicação pode ser feita manualmente ou com marteletes peneumáticos. - Plásticos refratários: são semelhantes as massas de socar, diferenciando-se destas no valor do índice de trabalhabilidade. Sua aplicação é menos trabalhosa “são mais moles”. - Cimentos e argamassas refratárias: são materiais utilizados como agentes ligantes no assentamento dos materiais refratários formados na construção de alvenarias refratárias. A aplicação pode ser feita por colher ou imersão. TECNOLOGIA DE PRODUTOS REFRATÁRIOS TECNOLOGIA DE PRODUTOS REFRATÁRIOS TECNOLOGIA DE PRODUTOS REFRATÁRIOS Processo produtivo Refratários – fase cristalina, fase vítrea e poros % poros % fase vítrea 1-5 <2 Refratários estruturais densos 10 - 25 < 20 Refratários estruturais isolantes 40 - 65 < 20 Cerâmicas de alto desempenho Cerâmicas de alto desempenho – utilizadas em aplicações “sofisticadas” • Câmara de combustão de foguetes e mísseis (SiC-Si3N4) • janela de teleguiamento de mísseis (Al2O3) • velas de ignição (Al2O3) • Revestimento de camisa de pistão de motores à combustão (Al2O3-ZrO2) Fatores que determinam o desgaste do refratário • Compatibilidade química com o ambiente em serviço • Projeto do revestimento • Condições de operação • Aplicação do refratário 1. Compatibilidade química refratários básicos em meios básicos refratários ácidos em meios ácidos 2. Projeto de revestimento • tipo de solicitação mecânica (tração, cisalhamento, impacto, compressão) • tamanho e formato da peças refratários (afetam a taxa de transferência de calor e com isso a distribuição de tensões térmicas decorrentes do coeficiente de expansão térmica) • juntas de expansão 3. Condições de operação • observar as temperaturas máximas permitidas • evitar situações em que o refratário é submetido à choque térmico • jamais fazer resfriamento forçado • evitar operações intermitentes • controlar curva de queima 4. Aplicação do refratário • mão-de-obra experiente e qualificada • Assentamento de tijolos refratários com o comprimento voltado para o ambiente de serviço, torna o revestimento mais propenso à termoclase. No entanto, essa disposição proporciona menor número de juntas • espessura da parede • severidade da operação Refratário Ideal • elevado ponto de fusão • baixo coeficiente de expansão térmica • elevada resistência mecânica a altas temperaturas • resistência a corrosão e à abrasão a altas temperaturas • facilmente sinterizado • sem transformação de fase durante o uso • estabilidade em atmosfera oxidante e redutora • matéria-prima abundante e barata Seleção de refratários estruturais • Seleção quanto às características próprias (solicitação de serviço) • Seleção quanto ao valor econômico (o verdadeiro valor do refratário não deve ser avaliado apenas pelo valor econômico por unidade) • impacto que o insumo refratário tem no custo global de produção por unidade produzida, seja tonelada de aço ou açúcar. • Técnicas de revestimento (estratégia de aplicação) • Zoneamento por espessura • Zoneamento por qualidade Refratários tradicionais Sílica – SiO2 > 94% Sílico-aluminoso – 15% < Al2O3 < 45% Aluminosos – 45% < Al2O3 < 75% Alta alumina - Al2O3 > 80% Refratários sílico-aluminosos Requisitos para a fabricação de produtos sílicoaluminosos: - Atender ao fato de que há um componente estável no sistemas sílica-alumina em altas temperaturas: a mulita, que se forma a partir de 1100ºC. Só ela pode ser o constituinte infusível indispensável à constituição do refratário. - Verifica-se que uma fase que propicia a ligação cerâmica só aparece em temperaturas da ordem de 1590ºC. Na verdade a existência de impurezas abaixam consideravelmente o ponto eutético que cai geralmente para 1400ºC ou menos, conforme as matérias-primas. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários sílico-aluminosos (C) (B) (A) Efeito das impurezas sobre a temperatura inicial de fusão (oC) %Al2O TiO2 Fe3O4 FeO CaO MgO K2O Na2O 3 Sem impurezas < 72 1590 1480 1400 1210 1345 1440 985 1050 > 72 1840 1710 1460 1380 1512 1578 1315 1104 TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários sílico-aluminosos matérias-primas 1) Argilosos Caulinita. A caulinita se dissocia originando mulita com segregação de sílica livre sob a forma de cristobalita. 3(Al2O3.2SiO2.2H2O) 3Al2O3.2SiO2 + 4SiO2 + 6H2O Os refratários sílico-aluminosos não são fabricados diretamente com argilas mas sim com chamotes. Devido a formação da mulita a partir de 1100ºC, é preciso calcinar as argilas a temperaturas bem mais elevadas, para que resulte em um chamote estável e não susceptível de contração ou retração volumétrica nas temperaturas de queima dos produtos. Em geral a calcinação é feita entre 13001500ºC Matérias-primas principais: 1.Argilas plásticas refratárias Cauliníticas 2.Argilas tipo flint clay (não plásticas) 3.Pirofilita (Al2O3.4SiO2.H2O) Impurezas danosas: Fe2O3, Na2O, K2O, CaO, TiO2 formam eutéticos de baixo ponto de fusão, diminuindo acentuadamente a refratariedade esperada pelo diagrama Al2O3 - SiO2. Na2O, K2O – provem dos feldspatos CaO, MgO – provem dos carbonatos Fe2O3 - hidróxidos e óxidos finos Chamote Argila plástica Proporcionamento grossos H2O e ligantes Mistura Conformação Secagem Queima médios Microestrutura: • Mulita – 25-45% • Vidro – 35-50% • Cristobalita – 10-12% • Quartzo - < 5% • Corindum – 5% Fase refratária principal: Mulita 3Al2O3.2SiO2 1. Capaz de reter Fe2O3, TiO2 em solução sólida evitando que formem eutéticos 2. Alta estabilidade química 3. Baixo coeficiente de expansão térmica (5,3 x 10-6 oC-1) 4. Alta refratariedade 5. Elevada resistência ao creep e alta refratariedade sob carga (hábito morfológico acicular embricado Aplicações • a mais variada dentre os refratários • refratário moderamente ácido • se prestam a quase todos os serviços , observando-se suas propriedades • usado na construção dos fornos, para confinar atmosferas quentes e para isolamento térmico de membros estruturais contra temperaturas excessivas. Refratários aluminosos (45% < Al2O3 < 75%) (% de fase vítrea diminui em relação aos refratários silico-aluminosos) O aumento do teor de alumina, juntamente com a diminuição na quantidade dos agentes fluxantes (K2O, Na2O, CaO, Fe2O3) promove: 1.Aumento de 5 a 10% do teor de mulita final 2.Aumento da temperatura de aparecimento de líquido 3.Menor teor de fase vítrea em relação ao silico-aluminoso Matérias-primas (naturais e sintéticas) -Naturais - Minerais silimaníticos – silimanita, cianita e andalusita - Argilas aluminosas - Bauxita -Sintéticas - Mulita sintética (eletrofundida) - Alumina eletrofundida - Alumina tabular Minerais do grupo da silimanita (Silimanita, cianita ou distena, e a andalusita). Apresentam fórmula geral Al2O3.SiO2 e contém regularmente 53 a 62% de alumina e 36 a 37% de sílica. A silimanita quando queimada transforma-se em mulita de acordo com a reação: 3(Al2O3.SiO2) 3Al2O3.2SiO2 + SiO2 A reação ocorre na temperatura entre 1300-1500ºC, no sistema sílica alumina. Pela teoria quando a silimanita está sendo queimada a quantidade de mulita produzida é da ordem de 82 a 87% e a sílica (cristobalita) 7 a 12%. - A decomposição em mulita causa uma acentuada expansão e correspondente diminuição de densidade. A cianita (densidade varia de 3,59 para 3,06) decompõe-se a 1350ºC com 16% de expansão, a andalusita a 1380ºC, com 4% de expansão, e a silimanita a 1550ºC, com 6% de expansão. Argilas Aluminosas – tem seu teor de alumina elevado devido à presença de nódulos brancos de gibsita. Gibsita – após calcinação fornece alumina ao material. Esta alumina só vai reagir e se incorporar ao chamote aluminoso se a argila for homogeneizada (moída) antes de chamoteamento, e se a temperatura for > 1550ºC, caso contrário resultarão em grãos de alumina porosos e quebradiços no meio de um chamote silico-aluminoso comum. Bauxita – rocha composta de hidróxidos de alumínio + argilas + quartzo + óxidos + Hidróxido de ferro Mulita Obtida por sinterização ou eletrofusão através de misturas de pós finos com a composição estequiométrica adequada e temperatura adequada (1800ºC). Aluminas para refratários Aluminosos Microestrutura: • Mulita – > 60% • Vidro – 10 - 20% • Cristobalita – 5 - 10% • Corindum – 5 – 10% Silico-aluminosos Microestrutura: • Mulita – 25-45% • Vidro – 35-50% • Cristobalita – 10-12% • Quartzo - < 5% • Corindum – 5% Refratários de alta-alumina - Teor de alumina > 80% - Alta quantidade de alumina na microestrutura Fases principais: corindon e mulita Matérias-primas: - Coríndon - Chamote bauxito. Quanto maior o teor de alumina no refratário: - Maior refratariedade; - Maior resistência mecânica em altas temperaturas; - Maior resistência à variação bruscas de temperatura sem se romper. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários sílico-aluminosos Comportamento químico A resistência da mulita ao ataque pelos óxidos de ferro é fraca. Em conseqüência os produtos de silimanita, cianita, andaluzita e coríndon são pouco empregados na siderurgia, pois a durabilidade que se consegue não justifica o preço destes produtos. Os refratários silico-aluminosos são frequentemente utilizados em fornos onde estão em contato com óxidos de ferro (ferrugem em pó). Em condições oxidantes, esses refratários têm serviço satisfatório; em condições redutoras, são rapidamente erodidos por óxido ferroso. Por que? TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários sílico-aluminosos Comportamento químico Os refratários de alta-alumina apresentam maior resistência à ação de escórias básicas do que os refratários sílico-aluminosos. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários sílico-aluminosos Comportamento químico Qual é o motivo pelo qual os refratários de alta-alumina apresentam boa resistência a ação de escórias básicas ? Resposta: O aumento da basicidade de escórias baseadas em CAS irá favorecer a formação de CA6 em altas temperaturas, favorecendo a dissolução indireta de Al2O3 na escória. TECNOLOGIA DE PRODUTOS REFRATÁRIOS TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários básicos - Classificação: (principais) Refratários de magnésia, magnésia-cromo e dolomíticos Refratários magnesíticos - MgO: P.F. 2800ºC. - Excelente resistência ao ataque por óxidos de ferro. - Limitação: expansão térmica elevada, que torna difícil, embora não impossível, produzir tijolos com elevada resistência ao choque térmico. - Matéria-prima: Magnésia. No Brasil a magnésia é obtida a partir da magnesita (MgOCO3), que é submetida a processos de calcinação (700-1200)ºC e sinterização (1500-1800)ºC, formando cristais de periclásio (Sínter magnesiano). TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários magnesíticos Comportamento químico - Os diagramas binários do MgO com os óxidos de ferro evidenciam a razão do desempenho dos refratários magnesíticos em siderurgia e também na metalurgia dos não-ferrosos. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários magnesíticos Comportamento químico - Corrosão da magnésia por um silicato de ferro (faialita). TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários magnesíticos Comportamento químico - Relação: CaO/SiO2 Relações CaO/SiO2 maiores que 2,8 proporcionam a formação de cal livre, altamente instável ao ar devido a sua fácil hidratação. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários magnesíticos Comportamento químico - Os refratários magnesíticos usados nas abóbadas dos fornos de arco elétrico siderúrgicos podem ser estudados no diagrama de fases do sistema MgO-CaO-SiO2. Nestes fornos a temperatura de serviço é em média 1600ºC e a principal dificuldade é o ataque químico pelos óxidos de ferro. Nestas condições, que tipo de composições refratárias apresentarão melhor serviço ? TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários magnesíticos Comportamento químico Misturas com 50% de FeO e 50% de C2S ou C3S: a mistura com C2S está totalmente líquida a 1600ºC e a mistura com C3S funde ligeiramente acima desta temperatura (condições redutoras). Em ar a mistura com C2S funde a 1400ºC e a mistura com C3S funde a 1500ºC. Misturas com 50% de forsterita e 50% de óxido de ferro só funde completamente a 1700ºC. A forsterita deve ser preferida como segunda fase sólida nos refratários em que a periclase é o constituinte maioritário. Secção isotérmica a 1600ºC do sistema MgO-CaO-SiO2. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários magnesíticos Comportamento químico - Os sistemas MgO-Al2O3, MgO-Cr2O3 são importantes. Em qualquer deles, e comparativamente com o sistema MgO-Fe2O3, a primeira fase líquida forma-se a temperaturas ainda mais altas e para uma composição fixa, a uma dada temperatura, a quantidade de fase líquida formada é sucessivamente menor. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários de magnésia-cromo Comportamento químico Superfícies líquidus nos sistemas (a) MgO-FeO-Fe2O3 e (b) MgO-FeO-Fe2O3- 40%Cr2O3. - Os refratários de magnésia-cromo apresentam melhor resistência mecânica a quente do que os magnesíticos convencionais. “ a presença de Cr2O3 eleva a temperatura de início de fusão e diminui a quantidade de líquido formada. TECNOLOGIA DE PRODUTOS REFRATÁRIOS Refratários dolomíticos Comportamento químico - Dolomita: carbonato duplo de cálcio e magnésio (CaCO3 . MgCO3) em proporções variáveis, material altamente higroscópico, tornando o seu emprego mais restrito. Secção isotérmica a 1500ºC. - Em condições redutoras o refratário de composição (A) pode absorver 22% de FeO sem a formação de fase líquida, para uma condição oxidante isto cai para 3% - MgO é muito mais resistente ao taque de óxidos de ferro do que o CaO.

Baixar