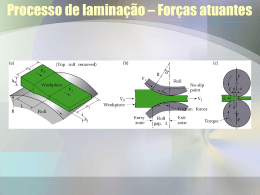

TUBOS SEM COSTURA Vista das barras ao final do arco circular de um lingotador contínuo com quatro veios. Cortesia da V&M do Brasil (a) barra circular sob compressão diametral; (b) cavidade axial formada no centro da barra; (c) ilustração de um laminador perfurador. Etapas da linha de laminação com plugue: (a) laminador de perfuração; (b) laminador com plugue; (c) laminador rolador; (d) laminador acabador. Cortesia da V&M do Brasil. LAMINAÇÃO COM PLUGUE (d) (c) (b) (a) Etapas da linha de laminação com plugue: (a) laminador de perfuração; (b) laminador com plugue; (c) laminador rolador; (d) laminador acabador. Cortesia da V&M do Brasil. LAMINAÇÃO COM PLUGUE (d) (c) (b) (a) (a) (c) plugue rolos de trabalho roletes de retorno (b) (d) Etapas da linha de laminação com plugue: (a) laminador de perfuração; (b) laminador com plugue; (c) laminador rolador; (d) laminador acabador. Cortesia da V&M do Brasil. LAMINAÇÃO COM PLUGUE (d) (c) (b) (a) Etapas da linha de laminação com mandril: (a) laminador de perfuração; (b) laminador redutor; (c) laminador com mandril; (d) laminador redutor de acabamento. Cortesia da V&M do Brasil. LAMINAÇÃO COM MANDRIL (d) (c) roletes mandril mandril (b) (a) Etapas da linha de laminação com mandril: (a) laminador de perfuração; (b) laminador redutor; (c) laminador com mandril; (d) laminador redutor de acabamento. Cortesia da V&M do Brasil. LAMINAÇÃO COM MANDRIL (d) (c) (b) (a) Laminação peregrina - (a) rolos especiais; (b) etapas da laminação: (1) os rolos especiais colhem a porção do material a ser trabalhado; (2) redução do diâmetro externo sobre o mandril interno; (3) as regiões de menor raio dos rolos deixam de ter contato com o tubo, que é levado à frente, retornando à etapa (1). (1) (2) (3) CURVAMENTO DE TUBOS CURVAMENTO POR INDUÇÃO SOLDA DE COSTURA NA LINHA NEUTRA DO TUBO BRAÇO QUE DEFINE O RAIO DE CURVAMENTO Revestimento externo em tripla camada em polietileno extrudado tubo de aço extrusora de parafuso 1 resfriamento por jatos de água matriz anelar 1 deposição do adesivo segunda camada adesivo extrusora de parafuso 2 aplicação da primeira camada-FBE aquecimento por indução primeira camada FBE matriz anelar 2 deposição da camada externa (−) (+) detector de falhas de deposição terceira camada polietileno Revestimento externo em tripla camada em polietileno extrudado extrusora de parafuso 2 tubo de aço matriz fenda 2 deposição da camada externa aplicação da primeira camada-FBE resfriamento por jatos de água rolete para acomodar camadas aquecimento por indução matriz fenda 1 deposição do adesivo extrusora de parafuso 1 (−) (+) detector de falhas de deposição primeira camada FBE segunda camada adesivo terceira camada polietileno ALGUNS TÓPICOS EM PROPRIEDADES MECÂNICAS DOS MATERIAIS DOS TUBOS Superfície externa de um tubo cilíndrico de parede fina sob pressão interna sem tampos e não enterrado D p X r0 F t D=2r ri verticais 0 2. c .t .l p.D.l p c L 0 p.D c 2.t Superfície externa de um tubo cilíndrico de parede fina sob pressão interna com tampos e não enterrado D p F horizontais 0 .D2 L ..D.t p. 4 p.D L 4.t p .D c 2t p .D l 4t Superfície externa de um longo tubo cilíndrico de parede fina sob pressão interna e enterrado D p X 1 L ( L C ) 0 L C 0 E L . C p.D c 2.t RESISTÊNCIA À TRAÇÃO AO IMPACTO E AO DOBRAMENTO Resistências ao escoamento e alongamentos medidos em ensaios de tração em corpos de prova retirados na direção de laminação (axial) e na direção da largura da chapa (transversal). grau do aço resistência mínima ao escoamento especificada resistência ao escoamento (MPa) alongamento percentual com base de medida de 50mm (%) [API 5L] por API 5L (MPa) axial* transversal* axial* transversal* B 241 284 314 39,8 35,3 X46 317 322 340 45,9 36,4 X46 317 353 393 39,5 30,8 X46 317 328 372 38,9 33,1 X56 386 419 443 30,6 28,6 X70 483 610 620 23,7 20,2 X70 483 579 597 25,1 22,2 (*) Valores médios de 04 corpos de prova. Resistências ao escoamento e alongamentos medidos em ensaios de tração em corpos de prova retirados na direção de laminação (axial) e na direção da largura da chapa (transversal). grau do aço resistência mínima ao escoamento especificada resistência ao escoamento (MPa) alongamento percentual com base de medida de 50mm (%) [API 5L] por API 5L (MPa) axial* transversal* axial* transversal* B 241 284 314 39,8 35,3 X46 317 322 340 45,9 36,4 X46 317 353 393 39,5 30,8 X46 317 328 372 38,9 33,1 X56 386 419 443 30,6 28,6 X70 483 610 620 23,7 20,2 X70 483 579 597 25,1 22,2 (*) Valores médios de 04 corpos de prova. OUTRAS CARACTERÍSTICAS Tack welds shall be made by a) semi-automatic submerged-arc welding, b) electric welding, c) gas metal-arc welding, d) flux-cored arc welding, or e) shielded metal-arc welding using a low hydrogen electrode. Tack welds shall be a) melted and coalesced into the final weld seam, b) removed by machining, or c) treated in accordance with Clause C.2. Weld seams in COW pipe For the production of weld seams in COW pipe, the first pass shall be continuous and made by gas-metal arc welding followed by submerged-arc welding, with at least one submerged-arc welding pass made on the inside of the pipe and at least one submerged-arc welding pass made on the outside of the pipe, wherein the gas-metal arc weld bead is not completely removed by the submerged-arc welding passes. Weld seams in SAW pipe For the production of weld seams in SAW pipe, at least one submerged-arc welding pass shall be made on the inside of the pipe and at least one submerged-arc welding pass shall be made on the outside of the pipe. Weld seams in double-seam pipe The seams of double-seam pipe shall be approximately 180° apart. Treatment of weld seams in EW and LW pipes PSL 1 EW pipe For grades higher than Grade L290 or X42, the weld seam and the HAZ shall be heat treated so as to simulate a normalizing heat treatment, except that, if agreed, alternative heat treatments may be substituted. If such substitutions are made, the manufacturer shall demonstrate the effectiveness of the method selected using an agreed procedure. Such a procedure may include, but is not necessarily limited to, hardness testing, microstructural evaluation or mechanical testing. For grades equal to or lower than Grade L290 or X42, the weld seam shall be heat treated as to simulate a normalizing heat treatment, or the pipe shall be processed in such a manner that no untempered martensite remains. LW pipe and PSL 2 HFW pipe For all grades, the weld seam and the HAZ shall be heat treated so as to simulate a normalizing heat treatment. Tipos de tubos previstos na norma API 5L níveis e graus soldagem tipo de tubo PSL 1 PSL 2 A25 A até X70 B até X80 ● ● ● sem costura sem costura ● soldagem costura contínua ● sem metal soldados por resistência elétrica (ERW) ● ● de adição soldagem a laser ● ● costura longitudinal a arco submerso (SAW) ● ● soldagem a arco protegido por gás (MIG/MAG) ● ● soldagem combinação MAG e SAW ● ● com metal costura dupla a arco submerso ● ● de adição costura dupla MIG/MAG ● ● costura dupla combinada MAG/SAW ● ● costura helicoidal a arco submerso ● ● Observações - PSL 1: diâmetros de 0,405” até 80” ; PSL 2: diâmetros de 4½” até 80” - Costura dupla é permitida para diâmetros ≥ 36” e costura helicoidal é permitida para diâmetros ≥ 4½”

Baixar