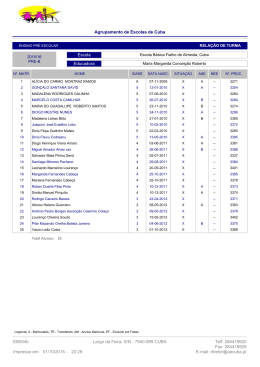

OTIMIZAÇÃO DE GERATRIZES PARA O PROCESSO DE ESTAMPAGEM DE PEÇAS DE GEOMETRIA RETANGULAR Rafael Schilling Crivellaro Engenheiro Pesquisador do LdTM- [email protected] Sérgio Eglan Silveira Netto Engenheiro Pesquisador do LdTM Carlos Alberto Borsoi M.Sc. Eng. pesquisador do LdTM - [email protected] Lírio Schaeffer Coordenador do Laboratório de Transformação Mecânica –LdTM – [email protected] Nixon Vieira Malveira Professor DEMEC/UFPR Pesquisador doLdTM – [email protected] Resumo: Neste trabalho, foi realizado o estudo da determinação e otimização das dimensões de geratrizes para o processo de estampagem de peças simétricas retangulares. Para tal abordagem, utilizou-se como exemplo a estampagem de uma cuba em aço inoxidável AISI 304. Numa primeira etapa foi descrito o processo de estampagem, descrevendo-o como se realiza e quais os fenômenos envolvidos neste processo. Posteriormente fez-se uma análise do estado da arte da atualidade, mostrando as novas técnicas de estampagem empregadas para solucionar problemas enfrentados pelo processo, e técnicas que permitem a utilização de novos materiais com propriedades mecânicas específicas. Além dos tópicos já mencionados, buscou-se determinar de forma prática a otimização do tamanho da geratriz para a estampagem de uma cuba, reduzindo os custos de sua produção. Realizaram-se ensaios de estampagem para determinar métodos mais adequado para o caso estudado, verificando o tamanho da geratriz que permita a produção seriada da cuba isenta de defeitos. Porém, a simples verificação da estampagem não garante a eficácia dos métodos. Para isto, utilizou-se um sistema de determinação de deformações que permite estimar a espessura final da cuba. O objetivo deste trabalho busca verificar o tamanho das geratrizes utilizadas e dar garantias da sua eficiência através da análise das deformações. Palavras-chave: Conformação, Determinação das Geratrizes,. Análise de Deformação, Cuba de Aço Inoxidável. 1. INTRODUÇÃO No mundo industrial, o processo de conformação mecânica, em especial a estampagem, vem mais e mais, tornando-se importante na obtenção de produtos industrializados. Com este processo é possível obter componentes com alto índice de produtividade, baixo custo, menor descarte de material e consumo de energia (Voelkner, W., 2000), e ainda, produtos com elevado valor agregado. A obtenção de peças a partir de chapas planas é um dos processos que acompanha o desenvolvimento humano desde os primórdios da utilização do metal pelo homem (Schaeffer, L., 1999). Já no início dos tempos, de posse de técnicas manuais de embutimento, o homem produziu utensílios metálicos. Porém, somente a partir dos séculos XVIII e XIX, a estampagem passou a representar uma alternativa economicamente importante na produção de componentes metálicos (Schuler GmbH, 1998). A determinação do tamanho da geratriz para estampagem, bem como a sua forma, estão dentre os problemas mais importantes a serem abordados na otimização do processo de estampagem (Navarro, T. L., 1976), além do mais, têm-se hoje novos equipamentos, novos materiais, lubrificantes, tipos de superfícies, números de etapas de processo, geometrias e matrizes que influenciam no sucesso ou não da estampagem. Todos estes fatores contribuem diretamente na qualidade dos componentes metálicos e na eficiência da deformação durante a conformação da chapa (Qin, S. et al., 1997). Dentre os fatores apresentados anteriormente, a determinação da forma e dimensões da geratriz, como também as forças necessárias para a estampagem são itens que apesar de intensamente estudados necessitam de desenvolvimento teórico específico para cada geometria, forma e caso estudado. 2. OBJETIVO A produção de cubas de simetria retangular de aço inoxidável austenítico, vem apresentando defeitos, como ondulações e rugas. Estas cubas são produzidas com tamanho de geratriz excessivo, que favorece a formação destes defeitos. Este trabalho teve por objetivo fazer uma análise sobre alguns dos diferentes métodos hoje disponíveis para se determinar o tamanho da geratriz necessária para a estampagem de uma cuba de aço inoxidável, e fazer um comparativo entre estes métodos, a fim de determinar qual deles é o mais indicado ao caso estudado, validando seus valores através de resultados experimentais, e indicar o mais adequado à ser utilizado. Numa segunda etapa, foram feitas as medições e a análise das deformações para avaliar o grau de deformação imposta na estampagem da cuba, e assim predizer possíveis rupturas devido ao estiramento que estes itens são submetidos. 3. ESTAMPAGEM 3.1. Processo de Estampagem da Cuba. A estampagem da cuba se deu da seguinte forma: colocava-se a geratriz sobre a ferramenta como mostra a figura 1: (a) (b) Figura 1. Desenho esquemático do (a) instante pré-operação e (b) em operação de estampagem. Com a geratriz na posição adequada, fechava-se a ferramenta sobre a geratriz e verifica-se a força aplicada sobre a chapa através da células de carga fixadas no porta ferramenta - força do prensa chapas. Nesse momento é acionado o punção inferior, que realiza a estampagem da cuba, visto na figura 1b. Na figura 1a, junto ao punção de estampagem está a célula de carga que informa a força que é aplicada pelo punção para deformar a chapa. Com o ciclo de estampagem completo, é erguido o porta ferramenta e removido o punção do interior da cuba, encerrando o processo de estampo da cuba. 3.2. Fenomenos de Estampagem. No embutimento de elementos tri-dimensionais é possível identificar um campo de tensões responsável pela distribuição de metal formando o componente. Durante a estampagem, a presença de fenômenos como embutimento profundo e o estiramento são oriundos do atrito contra a ferramenta e das tensões de compressão e tração aplicados sobre o metal. Isto favorece a acomodação de material, provocando o aumento de espessura em determinadas regiões e a redução em outras (Lim, T. C., et al, 2000). 4. GERATRIZ PARA ESTAMPAGEM. Para as indústrias de estampagem, a correta determinação do tamanho da geratriz de um produto é muito importante. Segundo Yang Yuying et. al. (1995), a escolha ideal do tamanho da geratriz significa influenciar diretamente no comportamento da chapa nas mais diversas regiões da ferramenta de estampagem, principalmente nas regiões onde haverá estiramento e deformação acentuada, afetando diretamente na conformabilidade do material e na qualidade do produto acabado. No caso analisado, determinou-se a geratriz necessária para se produzir um cuba de simetria retangular com dimensões de 400x340x130 mm, como pode ser visto na figura 2. Figura 2. Dimensões da cuba de simetria retangular e do punção de estampo. 4.1. Determinação do Tamanho da Geratriz Inicial Empregou-se duas soluções para se obter o tamanho da geratriz; uma através de formulários aplicados a peças retangulares com rotação simétrica, e a outra através do cálculo da área superficial da peça, desconsiderado a existência de deformação plástica, mas somente embutimento dela. (Schuller GmbH, 1998; Rosso, M., 1971 e Eary, D. F. et al, 1974). 4.1.1. Método de Planificação de Superfície. O método da planificação da peça a ser estampada consiste em determinar a área total da peça, e a partir dela obter a área da geratriz. Parte-se da idéia que em nenhum momento da estampagem haverá alteração da espessura da chapa, considerando que a área superficial da peça será idêntica a área superficial inicial da geratriz. Sabe-se que esta constância de espessura não ocorre, porém esta metodologia é muito utilizada para uma primeira avaliação, o que garante uma sobra de material para a flange. Conforme figura 3a, pode-se determinar a área superficial da cuba através de um retângulo com cantos chanfrados (Provenza, F., 1993). Z V R s b d a s R b2 a1 b1 h h1 t r U b1 r a1 a2 (a) (b) Figura 3. Desenho esquemático da planificação da cuba . Segundo o esquema mostrado na figura 3, pode-se iniciar a definição dos lados que compõem a área do fundo da chapa, como sendo (Provenza, F., 1993).: a1 = a − 2r b1 = b − 2r (1) (2) onde a1 é a base maior do fundo da cuba (mm), a é o comprimento da cuba (mm), b1 corresponde ao lado maior do fundo da cuba (mm), b é a largura da cuba (mm) e r o raio do fundo da cuba (mm). A partir do desdobramento da chapa que compõe a cuba, pode-se obter as dimensões dos lados a2 e b2 segundo as equações (3) e (4) respectivamente (Provenza, F., 1993). a 2 = a1 + π × r + 2h b2 = b1 + π × r + 2h (3) (4) onde a2 é a base maior da geratriz (mm), b2 o lado maior da geratriz (mm), h, a altura parcial da cuba (mm). Após esta simples análise de superfície, pode-se determinar uma área superficial da cuba sem chanfros. A área total “Sr” pode ser descrita como sendo (Provenza, F., 1993): S r = a 2 × b2 (5) Para obter a área da chapa com os chanfros cortados “Sc”, utiliza-se a equação (6) (Provenza, F., 1993), definida com sendo: S c = a1 × b1 + 2h(a1 + b1 ) + π × r (a1 + b1 + 2h) + 2π × r 2 (6) Sendo assim, a área dos chanfros cortados “S” será a diferença entre as duas áreas calculadas. S = Sr − Sc (7) O valor de “S” também pode ser definida geometricamente com sendo: S = 2s 2 (8) onde s é o comprimento do chanfro em milímetros. O cálculo do tamanho do chanfro é também de suma importância, pois assim será possível verificar a possibilidade de reduzir o tamanho da geratriz sem comprometer a estampagem da cuba pela falta de material. Para o caso da cuba até então estudada, cujas dimensões iniciais são a = 400mm , b = 340mm e r = 30mm . Teremos um chanfro “s” que poderá ser cortado de s = 176,2mm . Completando os cálculos, segundo as equações (3) e (4) temos respectivamente a 2 = 632,3mm , b2 = 574,3mm . Os valores calculados são os valores dos lados da geratriz necessária para estampar uma cuba sem flange, porém há a necessidade de uma borda mínima que permita um bom manuseio da cuba. A partir destas considerações, as dimensões mais apropriadas ao tamanho da geratriz seriam de a 2 ' = 650mm e b2 ' = 650mm . Ou seja, uma geratriz simétrica 650x650 mm, com material extra para a formação da borda, sem o comprometimento das dimensões finais da cuba. 4.1.2. Método de Corte de Geratrizes Retangulares. Esta metodologia de obtenção de geratrizes para elementos retangulares parte da representação esquemática da figura 4. Se a cuba for cortada segundo a forma apresentada pela figura 4a, é possível determinar as dimensões da geratriz necessária para estampar a cuba. Hb Hb R Ha a1 B D C Ha rl r b1 h A (a) (b) Figura 4(a) e (b). Figura da cuba planificada (Provenza, F., 1993). Na figura 4a, pode ser visto o retângulo “ABCD”, cujos vértices são os centros das curvaturas “R”, sendo que seu valor é obtido através da equação (9) (Provenza, F., 1993). A determinação do valor de “R” possibilita estimar qual a área nos cantos da geratriz que serão utilizados para formar os cantos da cuba. Com isto, é possível determinar quais partes da chapa poderão ser retiradas sem o comprometimento da cuba. Neste caso, o valor de “R” é dado segundo a equação: R = χ × R1 (9) onde “R1” e “χ” são valores de referência, calculados a partir das equações (2) e (3), respectivamente. R1 = 1,012 × rl 2 + 2 × rl (h + 0,506 × r ) (10) onde: r é o raio do fundo da cuba (mm), rl é o raio lateral da cuba (mm), h é o altura parcial da cuba (mm). E: 2 R1 χ = 0,074 (11) + 0,982 2 × rl Segundo a figura 4a, as dimensões das laterais são obtidas a partir das equações (11) e (12), respectivamente. ( 2 ( 2 ) 2 ) 2 R H a = 0,57 × r + h + rl − 0,785 χ − 1 × 1 a1 (12) R (13) H b = 0,57 × r + h + rl − 0,785 χ − 1 × 1 b1 Outros elementos a serem considerados são as dimensões do fundo da cuba a1 e a2. Estes valores podem ser obtidos a partir das equações (1) e (2), respetivamente. Sabendo-se os valores de Ha e Hb, a1 e b1, pode-se calcular o tamanho da geratriz mínima para a estampagem da cuba através das equações (14) e (15). a 2 = a1 + 2 × H b b2 = b1 + 2 × H a (14) (15) Em função das dimensões finais da cuba, é possível se determinar o tamanho da geratriz como sendo a 2 = 699mm e b2 = 641,8mm . De acordo com os cálculos descritos acima, as dimensões da geratriz necessária para estampar a cuba seria de 699x641,8 mm. Porém, como na metodologia não foi considerada a presença de flange, optou-se por utilizar uma geratriz com dimensões de 700x700 mm, proporcionando uma sobra de material. 5. RESULTADOS EXPERIMENTAIS Os resultados experimentais apresentados abaixo foram realizados no laboratório de transformação mecânica da Universidade Federal do Rio Grande do Sul – LdTM / UFRGS. O material utilizado foi chapas de aço inoxidável do tipo AISI 304 na espessura de 0,7mm, cujas dimensões são 700x700 e 650x650 e duas geometrias de geratriz distintas; retangular e octogonal (com chanfros). A cuba é de um aço de baixo teor de carbono na ordem de 0,07% e com elevada ductilidade. Sua composição química está descrita na tabela 1. Os valores encontrados na “MATWEB” são os valores máximos para este tipo de material (Automation Creations, 1997). Já pela norma DIN, temse outros valores para a composição química (Verlag Stahlschlüssel Wegst GmbH, 1992). Tabela 1. Composição química do aço inoxidável do tipo AISI 304. Elemento % C Mn P Si Cr Ni S Fe Matweb 0,08 2,00 0,045 1,00 20,00 10,50 0,03 66,00 Din 1.4301 ≤0,07 ≤2,00 ≤0,045 ≤1,00 17,0-19,0 8,5-10,5 ≤0,03 Restante Nos ensaios foi considerado outro fator; a realização do ensaio de estampagem com paradas intermediárias. No primeiro grupo “B1” não foi feito nenhuma parada intermediária, e a estampagem se deu em uma única etapa. Procurou-se variar a lubrificação de maneira que ambos os lados da chapa estivessem lubrificados (óleo/óleo), e apenas um lado estivesse lubrificado (óleo/seco). Os resultados deste grupo de ensaios estão descritos na tabela 2. Tabela 2. Grupo B1 – espessura de 0.7mm, sem paradas intermediárias. Força do Profundidade Obs. Dimensões Sentido Lubrif. Força final (mm) Prensa Punção nº AxB(mm) lamin. Chapa (t) (t) B2 700x700 0º Óleo/Óleo 250 55 130 Ondulações B4 700x700 0º Óleo/Seco 250 49 50 Rompeu B5 700x700 0º Óleo/Seco 200 59 130 Ondulações B7 700x700 E 0º Óleo/Seco 250 48 60 Rompeu B8 700x700 E 0º Óleo/Seco 200 58 130 Ondulações B20 650x650 0º Óleo/Seco 250 59 130 Ondulaçòes Obs.: E – Indica chapas com geometria octogonal (com chanfros). A figura 5 mostra o gráfico dos ensaios para chapas de espessura 0,7mm sem paradas intermediárias. Neste gráfico está descrita a força utilizada na estampagem a medida que a chapa é conformada Figura 5. Gráfico para espessura de 0,7mm Figura 6. Foto da cuba do ensaio b2. Ao analisar as curvas, vê-se que o ensaio b2 apresentou uma força de estampo baixa em relação aos outros ensaios, isto se deve ao fato dele ter sido realizado com condição de lubrificação total, tanto na ferramenta como no punção (vide figura 6), mesmo assim, a cuba apresentou um acabamento superficial com poucas ondulações. Nas curvas b4 e b7, as características dos ensaios são as mesmas, porém, de geometrias retangular e octogonal respectivamente. Em ambos os casos houve rompimento abaixo dos 60mm. Repetindo-se as condições nos ensaios b5 e b8 houve a estampagem das cubas, porém, em ambos os casos com ondulações muito grosseiras. Já o ensaio b20, os resultados são os mesmos apresentados nos ensaios b5 e b8, provavelmente devido a força de estampagem ser menor no início, aumentando ao final do curso do punção, atingindo valor de aproximadamente 60 t.. Numa segunda etapa, passou-se a fazer interrupções ao longo da estampagem, ou seja, realizando uma parada intermediária antes do final da estampagem. Cabe ressaltar que as paradas no transcorrer da estampagem foram apenas para mudar as condições de atrito (atrito dinâmico para estático). Esta mudança de estado de atrito durante a estampagem produziu um aumento da força na retomada do avanço do punção, reduzindo o fluxo do material para o interior da ferramenta nas regiões planas, aumentando o estiramento da chapa e impedindo a formação das ondulações laterais. Sendo assim, partiu-se para uma nova série de ensaios com duas paradas intermediárias. Tais resultados estão descritos com maiores detalhes na tabela 3 e na figura 7. nº Tabela 3. Grupo B3 – espessura 0,7mm Força Força do Profundidade Dimensões Direção Lubrif. Prensa Final (mm) Punção AxB(mm) lamin. Chapa (t) (t) 700x700 0º Óleo/Óleo 250 61.6 130 700x700 0º Óleo/Seco 200 61.4 130 700x700 E 0º Óleo/Seco 200 55.9 130 700x700 0º Óleo/Seco 250 74 130 700x700 E 0º Óleo/Seco 300 76.4 130 700x700 0º Óleo/Seco 300 76.4 128 700x700 0º Óleo/Seco 280 61.7 125 Obs. b3 Boa (a) b6 Ondulações (b) b10 Ondulações (c) b22 Boa (d) b23 Boa (e) b24 Rompeu (f) b25 Rompeu (g) Obs.: (a) Paradas em 70 e 115mm, condições boas, porém a cuba ficou inutilizada na remoção do punção de estampo. (b) Paradas em 60 e 110mm, condições boas, porém ainda apresenta ondulações. (c) Paradas em 65 e 105mm, ondulações devidas ao escoamento ter sido maior em um dos lados da ferramenta. (d) Paradas em 95 e 120mm, peça com boas condições superficiais. (e) Paradas em 95 e 115mm, peça com boas condições superficiais. (f) Paradas em 85 e 115mm, rompimento se deu ao final do movimento do punção. (g) Paradas em 90 e 120mm, rompimento próximo do final da estampagem. Para os ensaios b6 e b10, apesar de possuirem as mesmas condições de ensaio, eles apresentam resultados bem diferentes ao longo da estampagem, No ensaio b6 a força inicial foi superior a todas as outras rompendo com aproximadamente 120mm, enquanto que o ensaio b10 apresentou menor força inicial devido em parte pela sua geometria octogonal, isto fez com que não rompesse pois ainda possuía reservas de material no final da estampagem. Figura 7. Ensaios para estampagem de 0,7mm Figura 8. Foto da cuba do ensaio b23. Os resultados dos ensaios b22, b23, b24 e b25 são muito semelhantes. Para o ensaio b22 utilizouse uma menor força no prensa chapas como lubrificação parcial da ferramenta, isto fez com que a força final de estampagem ficasse menor devido ao material não ter sofrido estiramento como os outros. Já os ensaios b23 e b24 são semelhantes em todas as condições, diferem somente no tempo em que o conjunto permaneceu parado. Para o ensaio b24, a duração da parada do sistema foi maior que no ensaio b23, reduzindo o efeito da temperatura sobre a estampagem da cuba. Isto é facilmente identificado na figura 7. No ensaio b24 a inclinação da curva é maior que no ensaio anterior, indicando uma maior força para a retomada da estampagem, rompendo a chapa. O melhor resultado obtido nos ensaios que foi o ensaio b23, que é mostrada na figura 8. Ela não apresentou nenhum defeito daqueles que vinham sendo observados. A verificação da deformação sofrida pela cuba é um bom indicativo da confiabilidade do processo. Por isto, através da um sistema simples de grades gravadas sobre a superfície da cuba, foi possível estimar a redução de espessura sofrida pela chapa, e assim identificar quais regiões eram críticas e determinando quais os possíveis causas de falha A análise da deformação foi feita ao longo de uma linha como mostra a figura 9. As medições foram feitas a partir da região do fundo da cuba em direção a sua flange segundo a linha “AE” como mostra a figura 9. A letra “A” está localizada na região do fundo da cuba, já a letra “E” esta localizada na flange da cuba. Fig 9. Região para medir deformação. Fig.10. Comparação das deformações na cuba A partir dos valores medidos se calculou o valor da deformação verdadeira(ϕ) para cada uma das dimensões através da constância de volume, por conseqüência, obteve-se os valores da espessura ao longo da região analisada. Todos estes valores estão descritos na tabela 4. O intervalo de medição e a espessura resultante, apresentada pela cuba na tabela 4, são em milímetros, e ϕ1 e ϕ2 representam as deformações no plano da chapa, enquanto, ϕ3 representa a deformação sofrida pela chapa ao longo de sua espessura. Ao analisar os valores contidos na tabela 4, é possível determinar o gráfico que descreve o comportamento das deformações e da espessura, mostrado na figura 10. Apesar de se tratar de uma estampagem profunda na região do fundo da cuba – segmento “AB” - houve uma variação significativa na espessura, atingindo valores na ordem de 0,65mm. Interv. 0 20 40 50 60 70 80 100 110 120 130 Tabela 4. Tabela com os valores de deformação verdadeira (ϕ). Espes. Interv. ϕ2 ϕ3 ϕ1 ϕ2 ϕ3 ϕ1 0,05 0,05 -0,10 0,63 140 0,14 0,11 -0,25 0,05 0,05 -0,10 0,63 150 0,15 0,04 -0,19 0,05 0,05 -0,10 0,63 160 0,16 -0,10 -0,06 0,06 0,05 -0,11 0,63 170 0,18 -0,20 0,02 0,07 0,05 -0,12 0,62 180 0,24 -0,30 0,06 0,08 0,07 -0,15 0,60 200 0,37 -0,45 0,08 0,09 0,08 -0,17 0,59 210 0,40 -0,50 0,10 0,10 0,09 -0,19 0,58 220 0,44 -0,60 0,16 0,13 0,14 -0,27 0,53 230 0,50 -0,63 0,13 0,13 0,15 -0,28 0,53 240 0,45 -0,70 0,25 0,13 0,15 -0,28 0,53 260 0,22 -0,45 0,23 Espes. 0,55 0,58 0,66 0,72 0,74 0,76 0,77 0,82 0,80 0,90 0,88 Na região do raio do punção – segmento “BC” – houve uma acentuada redução da espessura, atingindo valores críticos até de 0,53mm como esperado. No segmento “CD” houve uma recuperação da espessura, atingindo valores de 0,8mm que teve um incremento ainda maior na região da flange, segmento “DE”, atingindo valores de 0,9mm. 6. CONCLUSÃO Verificou-se que as melhores condições de estampagem foram apresentadas pelas cubas com dimensões de 700x700mm e com geometria octogonal ou seja, um misto dos dois modelos apresentados, onde a qualidade final da peça foi garantida, através do resultados da análise das deformações. Estes resultados mostram que não houve nenhum comprometimento da cuba em relação à espessura dela, ou seja, a variação da espessura da chapas ficou dentro de valores toleráveis do material utilizado. Outro fator importante que influenciou diretamente o resultado, foi as paradas intermediárias realizadas. A mudança do estado de atrito favoreceu a qualidade final da cuba estampada. 7. AGRADECIMENTOS Os autores agradecem as entidades financiadoras – CNPq, FAPERGS e CAPES - pelo suporte financeiro a pesquisa através do pagamento de Bolsas, a Acesita S/A pelo fornecimento da matéria prima, ao SEBRAE-RS e a empresa MAXINOX Ltda. pelo custeio da construção do Ferramental empregado nos ensaios. 8. REFERÊNCIAS Automation Creations Inc., 1997, MATWEB: The online materials information resource., http://www.matweb.com., USA. Eary, D. F., Reed, E. A., 1974, Technique of pressworking sheet metal – An engineering approach to die design., 2º ed. Ed., Prentice-Hall. Lim, T. C., Ramakrishna, S., Shang, H. M., 2000, Simultaneous stretch forming and deep drawing in axisymmetrical sheet forming, J. Mater. Proc. Technol 97, pp 82-87. Navarro, T. L., 1976, Traquelado y estampacióm, 5º ed., Ed. GG. Provenza, F., 1993, Estampos III, Pro-Tec, Edição. Rossi, M., Estampado en frío de la chapa, Ed. HOEPLI, 1971. Schaeffer, L.,1999, Conformação mecânica, Ed. Imprensa Livre. Schuler GmbH, 1998, Handbuch der umformtechmik, Ed. Springer Verlog. Verlag Stahlschlüssel Wegst GmbH, 1992, Stahlschlüssel taschenbuch: wissenswertes über stähle, Marbach Deutschland. Voelkner, W., 2000, Present and future developments of metal forming: select examples., . J. Mater. Proc. Technol. 106, pp 236-242. Yang Yuying; Xing Zhongwen; Guo Gang, 1995, Shape-choice partition and sizedetermination method for the blank for the drawing of boxes., J. Mater. Proc. Technol 51, pp 202-210. DESIGN OPTIMIZATION FOR STAMPING PROCESS OF RECTANGULAR GEOMETRY PLATES Rafael Schilling Crivellaro [email protected] Sérgio Eglan Silveira Netto Carlos Alberto Borsoi [email protected] Lírio Schaeffer [email protected] Nixon Vieira Malveira [email protected] Abstract: This work tried to agglutinate information on the process of sheet metal forging. For such approach, a stamping of a plate in stainless steel AISI 304 was used as example. In a first moment the stamping process was described, describing how it can be done and which phenomena were involved in this process. Later, an analysis of the state of the art in the present time, showing the new techniques of stamping used to solve problems related to this process, techniques that allow us the use of new materials with specific properties as well. Besides the mentioned topics, was searched to determine in a practical way the size of the blank for the stamping of a plate, its optimization, thus reducing, the costs of its production, a constant demand of the conformation processes. For such, three methods of determination were used and had become fulfilled stamping assays to determine which of these method were most adequate for the studied case and either, the verification of the size of the generator either that allows the continue production of the plate exempt of defects that can compromise the quality of it. However, the simple verification of the stamping does not guarantee the effectiveness of these methods, for this, a system of determination of deformations was used that allows estimating the final thickness of the plate. Being thus, the objective of this work was searched to verify the size of the used blanks for giving guarantees of its efficiency through the analysis of the deformations. Keywords: Forming, Blank Determination, Strain Analysis, Stainless Steel Sink

Download