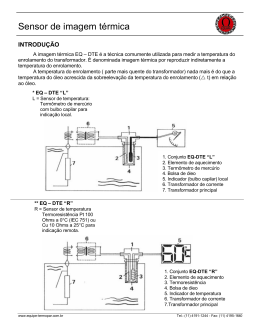

Desenvolvimento de Tecnologia para Substituição de Óleo Isolante Mineral por Óleo Isolante Vegetal em Transformadores de Potencia Usados. CINETEL Martin A. Navarro, Marilucia Martinato, Bernardo P.L. Salum e José Geraldo G. Silveira Resumo – Este documento apresenta o trabalho de desenvolvimento de tecnologia para substituição do óleo mineral isolante pelo óleo vegetal isolante em transformadores de potencia usados, para potencia de até 50 MVA e classe de tensão até 138 kV .São definidos critérios para selecionar o transformador; elaborar testes antes da substituição do óleo; compatibilidade de materiais ; testes do transformador após o enchimento com óleo vegetal; definição da potencia do transformador com óleo vegetal. São mantidos os mesmos limites de elevação de temperatura para o óleo mineral e óleo vegetal para na definição da potencia do transformador. A potencia do transformador com óleo vegetal isolante é menor que com óleo mineral isolante devido à redução da capacidade de dissipação térmica.. A viabilidade técnica da substituição do óleo isolante mineral pelo óleo isolante vegetal abre novas perspectivas para equipamentos com menor impacto ambiental e para uma sociedade mais segura. submetido ao processo de substituição do óleo isolante mineral pelo óleo isolante vegetal, foi instalado um sistema de monitoramento, devolvido ao campo e colocado em operação. O transformador projetado para óleo isolante mineral tem uma redução de potencia quando usado com óleo isolante vegetal, considerando os mesmos limites de elevação de temperatura. Estes trabalhos apresentados estão englobados dentro do projeto de P&D da ANEEL 0047-014/2007 “Desenvolvimento de tecnologia para substituição de óleo isolante mineral por óleo isolante vegetal em transformadores de potencia usados” II. D ESENVOLVIMENTO DA PESQUISA Palavras-chave – Óleo, Substituição, Transformadores, Usados, Vegetal I. INTRODUÇÃO A utilização do óleo vegetal isolante em substituição ao óleo mineral isolante tem apresentado algumas vantagens em transformadores novos referente aos itens de menor impacto ambiental e maior temperatura de inflamação do óleo. Foi levantada pela Coelba a necessidade de verificar qual é a possibilidade de utilizar óleo vegetal isolante em transformadores de potencia usados, porem em bom estado, com o intuito de colaborar em colocar a empresa dentro dos critérios de sustentabilidade , reduzir custos de manutenção e aumentar a vida útil do equipamento. O óleo vegetal isolante tem características físico-químicas diferentes das do óleo mineral isolante que afeta principalmente ao comportamento dielétrico, térmico e químico que devem ser avaliadas para não comprometer o funcionamento do transformador com óleo isolante vegetal. Os trabalhos de pesquisa e de substituição de óleo mineral isolante pelo óleo vegetal isolante são efetuados num transformador de 20/26,6 MVA 138/13,8 kV, com 10 anos de uso, que foi retirado de operação para execução desta pesquisa O transformador foi M.A.Navarro, M.Martinato, B.P.L.Salum e J.G.G.Silveira trabalham na Siemens Ltda, Jundiaí -SP (e-mails: [email protected]; [email protected]; [email protected]; [email protected] ) A finalidade principal da pesquisa é analisar a viabilidade da substituição do óleo mineral pelo óleo vegetal em transformadores médios de potencia, na ordem de até 50 MVA, em transformadores projetados e fabricados para utilização com óleo mineral e estando os transformadores com alguma redução da sua vida útil devido ao uso no sistema de distribuição de energia elétrica. Adota-se a metodologia da execução real, da substituição do óleo isolante mineral pelo óleo isolante vegetal em transformador de características de acordo com o objetivo da pesquisa, atendendo às exigências e cuidados requeridos para cada etapa do processo e dota-se ao transformador de um sistema de monitoramento para obtenção de dados de operação real em campo. São analisados os resultados obtidos pela troca do óleo e definem-se os critérios para seleção e execução da troca em outras unidades. Com base à experiência previa da empresa executora na fabricação de transformadores de potencia com óleo isolante mineral e vegetal, e com o objetivo da concessionária dentro do projeto de P&D são definidas as seguintes etapas: • • • Seleção do transformador. Testes iniciais operativos do transformador com óleo mineral na fabrica. Testes e verificações prévios à troca de óleo. • • • • • • • Alterações no transformador antes da impregnação com óleo vegetal isolante. Instalação do sistema de monitoramento com sensores. Execução da troca de óleo. Testes posteriores à troca de óleo na fabrica. Instalação e energização do transformador com óleo vegetal no campo. Operação do Monitoramento. Conclusão. A utilização do OIV, óleo isolante vegetal, em transformador projetado e fabricado inicialmente para OIM, óleo isolante mineral, considera as características físico- químicas do OIV e as suas implicações no transformador e instalação de operação. O óleo isolante vegetal utilizado é : Envirotemp FR3 As principais características do óleo a considerar são: A. Constante dielétrica O OIV tem maior constante dielétrica que o OIM. O projeto da isolação do transformador inicial foi efetuado com base ao dimensionamento dielétrico da isolação do transformador considerando a constante dielétrica do OIM. Utilizando OIV, as solicitações dielétricas inicialmente previstas são alteradas. Pelo fato da constante dielétrica do OIV ser maior que a do OIM, há um aumento da solicitação dielétrica nos outros materiais isolantes e uma redução da solicitação dielétrica no óleo. B. Rigidez dielétrica A rigidez dielétrica do OIV é diferente que a do OIM. O projeto da isolação do transformador inicial foi efetuado com base ao dimensionamento dielétrico da isolação do transformador considerando a constante dielétrica do OIM e a rigidez dielétrica de cada material. O valor da rigidez dielétrica dos materiais utilizados no projeto depende de vários fatores como, alem do próprio material em si, das dimensões construtivas como o raio de curvatura dos eletrodos; distancia entre eletrodos; e do tipo da solicitação dielétrica naquele ponto, seja impulso, ou a frequência industrial; etc. Os valores para dimensionamento da isolação do transformador com OIV foram verificados considerando o projeto do transformador, dados próprios, e dados do fornecedor do óleo vegetal isolante. C. Viscosidade do OIV: A viscosidade e a curva característica de viscosidade x temperatura do OIV são diferentes do OIM. Isso afeta a velocidade de circulação do óleo nos canais dos enrolamentos e nos radiadores. Consequentemente a capacidade de dissipação térmica do transformador projetado para OIM é pior quando utilizado OIV. A potencia do transformador projetado para OIM fica reduzida quando utilizado OIV, considerando os mesmos limites de elevação de temperatura. D. Impregnação com OIV A completa impregnação dos materiais sólidos isolantes pelo óleo isolante do transformador é uma condição indispensável para a função isolante. Falhas na impregnação dos materiais sólidos ou bolhas de ar podem produzir descargas parciais e a consequente falha dielétrica. No caso de utiliza- ção de OIV em transformador previamente impregnado com OIM, a desimpregnação do OIM deve ser efetuada ao máximo para minimizar a contaminação do OIV pelo OIM e ao mesmo tempo assegurar a completa impregnação pelo OIV dos materiais sólidos isolantes. O conhecimento do projeto do transformador, com as dimensões dos materiais isolantes, em especial dos elementos isolantes que também tem uma função mecânica, tais como calços e suportes, é de vital importância para definir a duração do processo de impregnação e/ou a necessidade de alteração ou troca destes elementos. E. Compatibilidade química com OVI O produto OVI é quimicamente diferente do OMI. Cada óleo tem uma determinada reação química com os outros materiais. Os materiais usados normalmente no transformador ou nos processos para OMI podem apresentar reações inaceitáveis com OVI. Destacam-se com maior potencial de risco de incompatibilidade com o OVI os seguintes materiais: tinta interna do tanque e a tinta interna dos radiadores; bolsa de borracha do conservador; borrachas das juntas e vedações incluindo anéis O’ring; colas; esmaltes de fio; fiação de circuitos de controle; mangueiras e dutos para circulação do óleo; materiais em contato com o OVI nos processos de transporte e tratamento do óleo, como tanques. F. Reação do OVI com o Oxigênio: O OVI reage facilmente com o Oxigênio. A utilização do OVI deve ser feita dentro de circuitos fechados, evitando o contato com Oxigênio. G. Características higroscópicas do OVI O OVI é higroscópico. Os processos de fabricação do transformador e os processos de substituição do OMI pelo OVI devem atentar para esta característica higroscópica do OVI de modo a evitar a absorção de água pelo OVI, utilizando circuito próprio e fechado, livre de umidade. Por outra parte, estas características higroscópicas do OVI lhe conferem um critério próprio para analise do estado do óleo, por exemplo, nos testes de recepção ou utilização do óleo. As principais características a considerar do transformador são: H. Potencia e classe de tensão Seleção do transformador incluído na faixa de potencia e tensão para atender ao objetivo deste projeto de P&D de acordo a Coelba para abranger maior aplicabilidade dos resultados. Sugere-se um transformador com potencia de até 50 MVA e até 138 kV. I. Estado e tempo de vida do transformador. O transformador para execução da pesquisa deve estar em bom estado de operação sem falhas, para não comprometer o resultado técnico nem o custo do projeto. Considerando a expectativa de vida de um transformador deste porte, adotase um transformador com 10 anos de operação aproximadamente. J. Características físico- químicas dos materiais do transformador: O transformador para execução da pesquisa deve estar isento de contaminação por componentes clorados, PCB, para evitar contaminação na fabrica onde se efetuam os processos de fabricação e ensaios. O transformador para execução da pesquisa deve estar isento de enxofre corrosivo, para evitar falhas. K. Fabricante do transformador. O transformador para execução da pesquisa é escolhido do mesmo fabricante. Esta escolha se fundamenta para: viabilizar a disponibilidade do projeto para os analises térmicos teóricos; viabilizar o conhecimento dos componentes, materiais, acessórios, comutador e processos utilizados na fabricação original. fabrica. O. Testes iniciais operativos do transformador na fabrica com óleo isolante mineral No recebimento na fabrica o transformador foi cheio com OIM e submetido aos seguintes ensaios: Relação de Tensão e Polaridade; Resistência Ôhmica; Fator de potencia de isolamento e capacitância; Resistência de isolamento; Ensaios dielétricos, incluindo tensão induzida e aplicada; Perdas em vazio e corrente de excitação; Perdas em carga; Elevação de temperatura; Relação dos transformadores de corrente; Controle do comutador. L. Sistema fechado de óleo O transformador deve ter o sistema fechado de óleo, devido á utilização de óleo vegetal. P. Testes e verificações prévios ao enchimento com óleo isolante vegetal É verificada a compatibilidade química entre o óleo isolante vegetal e a pintura interna do tanque e dos radiadores. M. Comutador adequado O transformador deve ter um comutador compatível para a troca do OMI do tanque do transformador para OVI, sem contaminação. Q. Substituição de componentes São substituídos os componentes de borracha por outros de material compatível com o óleo isolante vegetal, tais como: bolsa do conservador; vedações; anéis O ‘ ring. R. Instalação dos sensores e sistema de monitoramento III. EXECUÇÃO DOS TRABALHOS N. Seleção do transformador É analisada a adequação do transformador para o projeto de P&D. Opta-se por um transformador de fabricação Siemens, por ser do mesmo fabricante executor da pesquisa. Assim fica garantido o conhecimento do projeto original e possibilita uma maior acuidade da pesquisa, conhecimento dos materiais e processos de fabricação, embora a concessionária houvesse sugerido inicialmente um transformador de outro fabricante. Com os dados do projeto do transformador é possível o analise térmico do transformador pela simulação teórica em programas de computador e a correspondentes validação com as medições efetuadas pelo sistema de monitoramento. O tipo de transformador escolhido esta dentro da faixa de potencia e tensão que se direciona o resultados da pesquisa para aplicação da concessionária. Os dados do transformador objeto desta pesquisa são: - Fabricante: Siemens - Potencia: 20 / 26,6 MVA - Tensão: 138/ 13,8 kV - Data de fabricação: 1998 - Comutador: tipo MR H III O volume de óleo do transformador escolhido é maior que o previsto no projeto de P&D devido à potencia e classe de tensão, o que requereu um ajuste nos custos previstos do projeto. Adicionalmente à disponibilidade de remoção do transformador, que estava instalado na subestação de Porto Seguro, Bahia, é necessário que o transformador esteja isento de enxofre corrosivo e isento de PCB, para não comprometer o resultado da pesquisa nem contaminar as instalações do fabricante. O transformador foi submetido aos testes de PCB e enxofre corrosivo sendo aprovado e liberado para envio à Para avaliação dos gases dissolvidos no óleo é instalado o monitoramento da mistura de gases, com sensor para OIV, figura 1. São avaliadas as taxas, tendências e valores limites dos gases dissolvidos no óleo, baseado em aprendizado estatístico on-line. Figura 1. Sensor de gases dissolvidos no óleo. Para o analise e monitoramento do carregamento são instalados transdutores de corrente, figura 2, no circuito do TC de imagem térmica, e com base num método proprietário da Siemens, o sistema calcula o hot spot atingido a partir de valores fornecidos pelo usuário e também das condições atuais de operação, auxiliando no gerenciamento de carga do equipamento. Figura 2. Transdutor de corrente .. Figura 5. Sensores de temperatura no núcleo. Para medição das temperaturas são instalados sensores de temperatura – PTC100 parte superior e inferior dos radiadores, figura 3 Para avaliação da umidade relativa do óleo e monitoramento é instalado o sistema Hydran M2 com sensores, que inclui o calculo estimado da umidade no papel e analise de tendência. Nas buchas os sensores instalados são para medir o desvio relativo de capacitância, figura 6. Figura 3. Sensor PT100 topo do óleo. São instalados sensores de fibra óptica para medição direta de temperatura na cabeça do enrolamento AT, figura 4; cabeça do enrolamento BT ; núcleo, figura5; canal óleo da AT ; canal de óleo da BT; Figura 6. Sensores para medição do desvio relativo de capacitância das buchas. Os sinais são enviados para o painel de sensores até os divisores capacitivos e então condicionados em sinais digitais e enviados ao sistema de monitoramento SIEMENS ,figura 7. Figura 4. Sensores de temperatura no enrolamento de Alta Tensão Figura 7. Painel de sensores. Figura 8. Monitoramento do transformador. Potencia x Temperatura Hot Spot (calculada). S. Enchimento com óleo vegetal É efetuada previamente a desimpregnação do transformador. O equipamento para tratamento do óleo vegetal deve ser previamente qualificado para atender aos requisitos de: compatibilidade química; temperatura de operação; volume de tratamento; tamanho dos filtros; nível de vácuo. Deve ser definido o tempo de impregnação da parte ativa do transformador com base a um analise prévio. A finalidade é identificar eventuais componentes que pelo seu tamanho, material ou formato posam requerer tempo de impregnação maior. O enchimento do transformador deve ser efetuado com o óleo quente e sob vácuo. Figura 9. Monitoramento do transformador. Evolução de gases no óleo. T. Testes posteriores ao enchimento com óleo vegetal. Os mesmos testes efetuados com óleo isolante mineral são feitos novamente com óleo isolante vegetal. Os resultados mostram elevações de temperatura maiores com óleo isolante vegetal, o que significa redução de potencia, considerando os mesmos limites. O transformador está operando satisfatoriamente desde sua energização, por mais de um ano. U. Instalação e energização do transformador com óleo vegetal em campo. O transformador foi transportado, instalado e entrou em operação. Os valores de aquecimento do transformador em óleo isolante mineral e em óleo isolante vegetal considerando as características físico-quimicas dos dois óleos suportam o seguinte analise [1]-[4] de desempenho térmico: V. Operação do monitoramento. O sistema de monitoramento entrou em operação e fornece, entre outros, os dados de carga do transformador e temperatura do HotSpot, figura 8, e analise de evolução de gases , figura 9. Tendo por base um modelo termo-hidráulico adequado a transformadores de força, avaliamos os parâmetros térmicos do transformador de 20/26,6MVA (ONAN/ONAF) com óleo isolante mineral e posteriormente ao reenchimento com óleo isolante vegetal. Comparamos o desempenho térmico desta unidade com simulações em diversas cargas e em diversas temperaturas ambientes, tabelas I a IV. A circulação de óleo natural em um transformador é impulsionada pelo efeito de termossifão. Explicando de uma forma estática, o calor produzido nos fios dos enrolamentos é transmitido por condução térmica através das isolações de papel, transmitido ao óleo que envolve os enrolamentos através da camada limite hidráulica e a seguir ao óleo em movimento. Nos canais, o óleo aquecido pelo fluxo térmico tem seu peso específico reduzido, e por isso, é impulsionado para cima. Este mecanismo se repete ao longo dos enrola- W. Analise do desempenho térmico. mentos e também ao longo do núcleo, criando uma vazão de óleo por convecção natural através destes canais. Nos radiadores o efeito é o oposto. O resfriamento do óleo aumenta seu peso específico, impulsionado o óleo para baixo e promovendo a entrada de óleo quente pela parte superior. A geometria e a diferença de altura dos enrolamentos e radiadores é utilizada para aumentar a circulação de óleo; o peso das diversas colunas de óleo no transformador, ao longo de cada enrolamento, ao longo do núcleo, ao longo do interior dos radiadores, são diferentes e portanto geram um desequilíbrio de pressão estática. Combinando estes efeitos temos uma bomba de pressão. A circulação do óleo ocorre no sentido de equilibrar a distribuição de pressão adicionando as perdas de carga hidráulicas geradas, Esta circulação gera nova distribuição de temperatura do óleo e por conseguinte o peso específico do óleo ao longo dos canais de óleo, e assim sucessivamente até um equilíbrio dinâmico. A pressão gerada e a perda de carga através dos enrolamentos e dos radiadores determina a vazão de óleo através de cada um deles, definindo a velocidade de cada escoamento em regime contínuo. O equilíbrio destes fluxos por sua vez define os gradientes longitudinais de temperatura ao longo de cada enrolamento e do núcleo, considerando que o fluxo de calor seja constante. A luz de um modelo termo-hidráulico simplificado e com uma avaliação de parâmetros térmicos através do ensaio de aquecimento por método de linearização da curva de decaimento por uma dupla exponencial podemos compor o cálculo de hot spot em diferentes condições de carga e temperatura ambiente conforme veremos a seguir: ∆ p h (V , ϑ ) = f ⋅ υ (ϑ ) ⋅ L V 2 ⋅ Dh 2 Onde : = Altura ou posiçao na estrutura onde circula o óleo h ∆p g = Diferença de pressão hidráulica no circuito γ (h ) = Peso específico do óleo ϑ (h ) = Temperatura como função da altura ∆p h = Perda de carga hidráulica V = Velocidade media do óleo proporcional à vazão υ (ϑ ) = Viscosidad e cinemática do óleo em função da temp. L = compriment o característico D h = diâmetro hidráulico f = Fator de atrito de fanning Do ponto de vista térmico de cada ramo do circuito termohidráulico temos: Pk = Q ⋅ ρ ⋅ cp ⋅ Θ olw ( Pk = Q ⋅ ρ ⋅ cp ⋅ ϑ sup .oleo − ϑ inf .oleo ) Sendo Θ olw = diferença de temperatura entre entrada e saída de óleo no enrolamento ou o gradiente longitudinal Q = vazão volumétrica do óleo no enrolamento considerado, m3/s ρ = densidade média do óleo cp = calor específico do óleo m& = massa de óleo/tempo ou kg/s Pk = Perdas no enrolamento considerado e P k (I , ϑ w ) = I 2 ⋅ h max ∫ R cc i (ϑ w i (h ))⋅ (1 + z (ϑ w i (h ))) 0 sendo: Rcc (ϑ w ) = Resistência em corrente continua do enro- lamento considerado em função da temperatura Z (1 / ϑw ) = Fator de perdas adicionais do enrolamento em função do inverso da temperatura do fio I = corrente que circula no enrolamento na carga considerada. ϑw (h ) = Temperatura do enrolamento considerado em Figura10 – Dinâmica básica dos fluxos de óleo em um transformador com circulação natural de óleo e distribuição de temperatura ao longo dos enrolamentos em transformadores. Em linhas gerais teremos assim o equacionamento para o sistema em regime contínuo conforme segue: Do ponto de vista hidráulico de cada ramo do circuito termo-hidráulico ( cada enrolamento, núcleo, radiadores e tanque) temos: ∆p g = γ (h ) = ∫ γ (h )dh F (ϑ (h )) radiator − ∫ γ (h )dh winding função da altura no enrolamento, ou seja, temperatura. Pk é primordialmente proporcional à corrente de carga ao quadrado, da temperatura média do enrolamento e das perdas adicionais. As perdas adicionais dependem da geometria dos fios ou cabos do enrolamento e podem variar nas diversas partes de um enrolamento devido às componentes radial e axial do campo magnético de dispersão. As perdas adicionais do enrolamento, diferentemente das perdas ôhmicas, variam inversamente proporcional à temperatura do enrolamento e podem compor até 40% das perdas totais deste enrolamento. Do ponto de vista térmico, pela lei da conservação de energia temos que as perdas produzidas são iguais às perdas dissipadas em regime contínuo e para uma temperatura de referência temos simplificadamente: Pt = Pk _ AT + Pk _ MT + Pk _ BT + Po (U ) + Psup l . Pt = Prad + Ptan = Srad ⋅ hrad (v) ⋅ ∆Tlog + Stan ⋅ htan ⋅ ∆Ttan ou simplificadamente 1 d Θ wo = + ⋅ q α λ Onde: ∆Tlog = diferença média logarítmica de temperatura entre óleo e ar amb. nos radiadores S rad = Superfície de dissipação dos radiadores. hrad (v ) = Coeficiente de convecção da superfície exter- na do radiador em função da vazão de ar ∆Ttan = diferença média de temperatura entre óleo e ar ambiente p/ o tanque S tan = Superfície de dissipação dos radiadores. h tan = Coeficiente de convecção da superfície externa do tanque Psup l . = Perdas suplementares , provenientes de circulação de correntes induzidas nas partes metálicas do tanque, vigas, barramentos e ligações. Po (U ) = Perdas do núcleo do transformador em função da tensão U do transformador. Pk _ = Perdas dos enrolamentos AT , BT e MT Pt = Perdas totais do transformador - Perdas dos enrolamentos, do núcleo e suplementares Qxx = Vazão de óleo nos ramos XX , ou seja, nos enrolamentos AT , BT, MT, núcleo e radiadores Θxx = gradiente de temperatura longitudinal do óleo nos ramos XX Pela transferência de calor nos radiadores e tanque a uma temp. de referência, temos simplificadamente: Pk _ AT + Pk _ MT + Pk _ BT + Po (U ) + Psup l . = PRad + PTan e Pi = Q ⋅ ρ ⋅ cp ⋅ Θ olw _ i QAT⋅Θolw_AT +QMT⋅Θolw_MT+QBT⋅Θolw_BT +Q0 ⋅Θolw_o +Psupl. =QRad⋅Θol_rad+QTan⋅Θol_tan Ainda temos pelo princípio da conservação de massas que: Q AT + Q MT + Q BT + Q 0 + Q Rad + Q Tan = 0 Isto posto temos que o gradiente longitudinal do radiador não é igual ao gradiente longitudinal de nenhum enrolamento em especial. Ou dizendo de outra forma, a temperatura de entrada do óleo nos radiadores não é igual à temperatura de saída de um enrolamento em particular. Do ponto de vista térmico de cada enrolamento simplificadamente, em uma temperatura de referência, temos: Pk =q Sd Θ wo e = R TH ⋅ q onde: q = Fluxo de calor superficial médio no conjunto de fios considerado na temp. de referência Sd = Superfície efetiva de dissipação Θ wo = Gradiente cobre- óleo médio na temperatura de referência RTH = Resistência térmica total α = Coeficiente de transferência de calor superficial médio na temp. de referência. λ = Condutividade térmica do papel de isolação dos fios (condução) na temp. de referência d = espessura do papel de isolação do fio O cálculo de ‘q’, efetivo, é na realidade mais complexo, por levar em consideração a variação das perdas específicas ao longo dos enrolamentos, os agrupamentos de fios, os elementos de fixação, calços e sua geometria. O campo magnético radial e axial em cada seção do enrolamento é avaliado para o cálculo das perdas adicionais devidas a esses campos. Se uma seção do enrolamento tem características diferentes obviamente isto é levado em consideração. A resistência térmica depende do arranjo dos fios na bobina e posicionamento dos canais de óleo e da espessura do papel. O coeficiente de transferência de calor superficial médio é dependente do tipo de resfriamento ou mais especificamente da velocidade do óleo nos canais, canais axiais e radiais, da geometria geral da bobina e do fluxo de calor pela superfície do fio. Do cálculo das perdas efetivas, que inclui as perdas adicionais específicas de cada seção, temos o fluxo de calor superficial em cada seção do enrolamento. Das perdas específicas nas cabeceiras das bobinas qhs e do valor médio ponderado qavg definimos o fator de “hot spot” Hhs (entre 1,0 e 2,1) na temperatura de referência: H hs = (q hs / q avg H hs = Θ wo _ hs ) Ζ ou por / Θ wo se a geometria/composição do enrolamento exigir. Através do balanço dinâmico de energia entre as perdas geradas pelo transformador e da capacidade de dissipação do sistema de refrigeração dos radiadores, e do balanço dinâmico da vazão em cada ramo do circuito hidráulico (radiadores, enrolamentos, núcleo e lateral livre) decorrente das pressões geradas pelas diferenças de densidade do óleo em cada ramo, que por sua vez são decorrentes da distribuição de temperatura, temos a definição das temperaturas do óleo (mínima, média e máxima). As temperaturas e velocidades do óleo definem os coeficientes de convecção entre o óleo e os enrolamentos, que somados com as parcelas de condução de calor, definem o gradiente cobre-óleo. Analogamente define-se o gradiente longitudinal do óleo nos canais do núcleo do transformador. A partir destes gradientes cobre-óleo, dos gradientes lon- gitudinais através dos enrolamentos e das temperaturas do óleo temos a descrição térmica do transformador Equacionamento conjunto simplificado do cálculo do “hot spot” Tomando-se por base os valores calculados para a condição nominal do transformador ou seja para uma derivação específica do enrolamento, corrente próxima da corrente nominal, temperatura de referência de 85°C e as equações descritas anteriormente podemos reescrever simplificadamente para outras condições de carga de um mesmo regime de resfriamento: A temperatura do ponto quente do enrolamento, ou temperatura do “hot spot” é calculada por: ϑw_ hs (I ) =ϑambiente+ Θinf .oleo + Θolw ⋅ (Pcu / Pcu.nom) ⋅ Fviscosity + Hhs ⋅ Θwo ⋅ ( Pcu / Pcu.nom) y n É de se notar que o equacionamento detalhado de cada cálculo parcial acima descrito é parte do know-how de cada fabricante. No entanto estas equações mais extensas são desnecessárias para o entendimento do equilíbrio dinâmico do sistema termo-hidráulico de um transformador. O cálculo de temperatura pelo método da imagem térmica convencional, como comparativo é: ϑ w ( I ) = ϑ topo . oleo + H hs ⋅Θ wo ⋅ (I / I nom )n Avaliação dos gradientes de temperatura parciais utilizando-se do ensaio de aquecimento de um transformador As normas se utilizam de um procedimento simples que extrapola a temperatura média dos enrolamentos no momento do desligamento da alimentação com corrente nominal, com curvas de decaimento exponencial simples e com boa precisão se o ensaio é bem executado. O gradiente de temp. cobre-óleo é estimado considerando uma elevação de temperatura média do óleo também estimada. Os métodos de ensaios estão focados em uma correta avaliação da elevação média de temperatura do enrolamento e ainda sob condição nominal. O método não avalia diretamente a temperatura do hot-spot e não permite a avaliação mais precisa dos gradientes de temperatura parciais (gradiente médio cobre-óleo e gradiente longitudinal de temperatura nos canais por enrolamento). Por isso limitam esta elevação em 65°C (ON e OF) ou 70°C (OD) e não limitam os gradientes de temperatura parciais. Empregamos uma técnica de avaliação que se utiliza da premissa de que o decaimento de temperatura do enrolamento no ensaio é proveniente de uma função dupla exponencial e que associado às particularidades do ensaio pode resultar em valores adequados para um cálculo mais preciso das temperaturas do hot-spot por enrolamento. A temperatura dos enrolamentos tende à temperatura média do óleo nos canais. A temperatura do óleo nos canais dos enrolamentos tende à temperatura média do óleo nos radiadores e não à temperatura ambiente. A temperatura média do óleo nos radiadores tende à temperatura ambiente. Há superposição de 3 decaimentos exponenciais - admitindo-se que sejam exponenciais - mas o fenômeno é na realidade mais complexo. Simplificações podem ser assumidas ainda com bons resultados. Na abordagem convencional ou normalizada, tomamos os mesmos dados, porém com curvas de decaimento exponencial simples e calculamos apenas os gradientes médios cobre-óleo e a elevação do óleo médio de referência. Portanto podemos apenas calcular com boa precisão as elevações médias do enrolamento sobre o ambiente A constante de tempo do enrolamento (5 a 15 minutos), relativa ao decaimento exponencial do gradiente de temperatura cobre-óleo médio, é bem menor que a constante de tempo do decaimento exponencial do gradiente longitudinal do óleo nos enrolamentos que por sua vez é menor que a constante de tempo do decaimento exponencial da gradiente médio de temperatura do óleo em relação ao ambiente (2 a 4 horas). Durante a estabilização com perdas totais no ensaio de aquecimento circulamos uma corrente nos enrolamentos superior à corrente nominal de forma que as perdas produzidas sejam do montante das perdas totais. O gradiente longitudinal de temperatura do óleo nos canais dos enrolamentos estará acima da situação de regime com corrente nominal e a avaliação deste gradiente deve ser devidamente corrigida para termos os valores relativos à situação em serviço. A estabilização com corrente nominal em geral de uma hora permite que gradiente de temperatura médio do cobre-óleo se estabilize mas não permite que o gradiente de temperatura longitudinal nos canais esteja ainda estabilizado. Este efeito também deve ser considerado na avaliação dos parâmetros ao recalcular para a situação de serviço. Todos os gradientes parciais devem ser recalculados à uma temperatura de referência para que sejam utilizados em situações de serviço como monitoramento on-line ou guia de carga No ensaio de aquecimento, o transformador não está sob tensão nominal, pois é necessário colocá-lo em curtocircuito e alimentá-lo com aproximadamente a tensão de impedância. Portanto a temperatura do topo do óleo próxima à tampa do transformador durante o ensaio de aquecimento não reflete a temperatura do topo em condições nominais de serviço com tensão nominal. Em serviço, a distribuição de temperaturas é modificada, pois o gradiente longitudinal de temperatura do óleo nos canais no núcleo pode ser alto em relação aos gradientes longitudinais dos enrolamentos nos regimes de circulação natural. Portanto a temperatura que melhor reflete a temperatura máxima do óleo nos canais de óleo dos enrolamentos é a temperatura de entrada do sistema de refrigeração, ou seja, no coletor superior das baterias de radiadores. Esta temperatura é a média ponderada das temperaturas de saída dos enrolamentos pelo fluxo de óleo em cada enrolamento. O fluxo de óleo ao longo do núcleo também se soma a esta média. Há ainda que se considerar a queda de temperatura do óleo do topo pela dissipação de calor pela tampa do transformador. Comparativo de Potência e Temperaturas do “Hot-Spot” Os comparativos foram realizados com um programa de simulação, configurado com os parâmetros térmicos avaliados dos ensaios perdas em vazio, perdas em carga e de aquecimento. Alguns parâmetros de projeto como fatores de hot-spot e pesos são também necessários. Neste cálculo iterativo os valores parciais que compõem a temperatura do hot-spot e do óleo são recalculados às condições de temperatura e carga a cada iteração, até o valor final de regime. Conclusão da analise térmica Os comparativos indicam uma temperatura do hot-spot maior em até 20°C para a mesma potência quando enchido com óleo vegetal e temperatura ambiente de 10°C. Para temperatura ambiente de 40°C temos para a mesma potência nos dois casos um acréscimo de 15°C na temp. do hot spot.A influência da maior viscosidade do óleo vegetal nos resultados é clara e esperada. Portanto um transformador originalmente projetado para óleo mineral deve em geral apresentar valores mais elevados de temperatura do hot-spot. A diferença, porém, é obviamente dependente do projeto do transformador. Num transformador com óleo dirigido a diferença seria pequena. Alerto que transformadores com óleo forçado apenas e não dirigido teriam um comportamento mais próximo do caso estudado em questão, ou seja, apenas forçar o óleo pelos radiadores diminuiria pouco a diferença de temperatura e sem os devidos cuidados de dimensionamento das bombas poderia levar a um aumento maior ainda do hot-spot. Um transformador originalmente projetado para óleo vegetal pode reduzir significativamente a desvantagem da maior viscosidade, com um projeto termo-hidráulico adequado e assim usufruir de todas as vantagens comparativas. Quanto ao aumento da taxa relativa de envelhecimento para o enchimento com óleo vegetal poderia ser calculado a luz das normas vigentes [5]-[7], mas pouco acrescentaria a este trabalho. Uma avaliação mais abrangente deste comparativo só poderia ser feita considerando-se as interações químicas do óleo vegetal e papel isolante impregnado, que aparentemente conferem uma taxa de envelhecimento relativa menor,[8][10]. Ou seja, há o efeito positivo destas interações somado ao efeito negativo do aumento da temperatura do hot-spot com o reenchimento de transformadores com óleo vegetal. No entanto não é o escopo deste trabalho, focado apenas no comparativo térmico e no método empregado para tal. . Tabela I. Ensaios em ONAN em 117,3/13,8 kV Óleo Estabilização com perdas totais Perdas em vazio 100% Un Perdas Totais de ensaio Corrente de ensaio com perdas totais Temperatura do topo do óleo no tanque Temperatura superior do óleo no Radiador Temperatura inferior do óleo no Radiador Temperatura ambiente do ar em t=0 Estabilização com corrente nominal Corrente de ensaio com corrente nominal Temp. do topo do óleo no tanque em t=0 Temp. superior do óleo no Radiador em t=0 Temp. inferior do óleo no Radiador em t=0 Temp. ambiente do ar em t=0 [kW] [kW] [A] [ºC] [ºC] [ºC] [ºC] [ºC] [A] [ºC] [ºC] [ºC] [ºC] ONAN 20 MVA Mineral Vegetal Mineral ONAF 26,6 MVA Vegetal 19,8 104,5 109,6 68,4 65,3 45,2 22,2 19,8 103,2 109,3 88,7 81,9 57,1 33,6 19,8 170,9 139,7 69,1 66,7 45,7 24,2 19,8 167,3 139,5 87,0 84,1 53,1 36,6 99,2 67,0 62,9 44,1 22,2 98,4 87,2 80,3 56,4 33,6 130,8 66,2 63,3 43,6 24,0 130,9 85,9 78,8 51,6 36,6 Tabela II.Avaliação dos parâmetros térmicos ONAN 20 MVA. Referidos à temperatura ambiente de 40ºC Enrolamentos Elevação de Temp. do óleo médio c/ Perdas Totais Temperatura extrapolada para t=0 Temperatura média de referência do óleo em t=0 Gradiente cobre-óleo corrigido Gradiente longitudinal do óleo nos enrolamentos Fator de hot-spot calculado pelo projeto Cálculos conforme modelo termo-hidráulico Temperatura do ‘hot-spot’ com ambiente de 40ºC Temperatura do ‘hot-spot’ com ambiente de 10ºC Avaliação conforme IEC 60076-7 Temperatura do ‘hot-spot’ com ambiente de 40ºC Temperatura do ‘hot-spot’ com ambiente de 10ºC Óleo Mineral [ºC] AT BT 33,1 33,1 69,0 65,6 59,7 57,4 9,7 8,5 28,6 23,8 1,23 1,42 Óleo vegetal [ºC] AT BT 35,9 35,9 88,7 80,8 77,2 72,8 11,4 8,2 44,7 33,8 1,23 1,42 101,6 76,5 96,8 71,4 116,1 93,8 104,2 81,1 103,7 71,7 100,9 68,8 116,3 84,1 107,7 75,4 Tabela III. Avaliação dos parâmetros térmicos ONAF 26,6 MVA. Referidos à temperatura ambiente de 40ºC Enrolamentos Elevação de Temp. do óleo médio c/ Perdas Totais Temperatura extrapolada para t=0 Temperatura média de referência do óleo em t=0 Gradiente cobre-óleo corrigido Gradiente longitudinal do óleo nos enrolamentos Fator de hot-spot calculado pelo projeto Cálculos conforme modelo termo-hidráulico Temperatura do ‘hot-spot’ com ambiente de 40ºC Temperatura do ‘hot-spot’ com ambiente de 10ºC Avaliação conforme IEC 60076-7 Temperatura do ‘hot-spot’ com ambiente de 40ºC Temperatura do ‘hot-spot’ com ambiente de 10ºC Óleo Mineral [ºC] AT BT 31,9 31,9 71,0 67,0 56,6 53,1 15,0 14,5 24,0 16,9 1,23 1,42 Óleo vegetal [ºC] AT BT 32,5 32,5 88,0 78,6 71,1 65,0 16,7 13,8 41,9 27,1 1,23 1,42 102,9 77,5 97,4 70,6 117,6 94,8 103,0 78,4 105,1 72,9 102,1 69,9 113,3 80,9 102,9 70,5 Tabela IV. Comparativa ensaio aquecimento Condição Regime Ambiente [ºC] ONAN 10 . Com óleo mineral Potência Hot Spot [ºC] MVA 27,8 105,0 Transformador reenchido com óleo Vegetal FR3 Potência MVA Hot Spot [ºC] 22,9 105,0 Potência MVA 27,8 122,7 Hot Spot [ºC] 124,8 ONAN 25 24,5 105,0 20,2 105,0 24,5 ONAN 40 21,0 105,2 17,2 105,0 21,0 120,2 ONAF 10 34,8 105,1 29,5 105,0 34,8 124,6 ONAF 25 31,0 105,0 26,5 105,1 31,0 121,5 ONAF 40 26,9 105,1 23,0 105,1 26,9 118,7 Nota: Excitação de 110% IV. CONCLUSÕES A substituição do óleo isolante mineral pelo óleo isolante vegetal é uma forma de contribuir para a sustentabilidade devido à origem e composição química destes óleos, e maior ponto de inflamação do óleo isolante vegetal. O óleo isolante mineral dos transformadores de potencia usados, projetados e fabricados com óleo isolante mineral podem ser substituído pelo óleo isolante vegetal se atendidas algumas premissas, por exemplo, substituição de componentes incompatíveis com o óleo isolante vegetal, operação em carga abaixo da carga nominal, bom estado e dimensiona- mento com folga da isolação sólida do transformador. A potência de um transformador projetado e fabricado para óleo isolante mineral é reduzida quando se utiliza óleo isolante vegetal, se considerados os mesmos limites de elevação de temperatura. Há necessidade de novas pesquisas para verificar se os testes disponíveis na bibliografia referentes ao envelhecimento dos materiais com óleo vegetal a temperaturas mais elevadas, efetuados em amostras de material isolante, são confirmados para isolações situadas no ponto mais quente do transformador, Hot Spot, considerando o efeito termo – hidráulico existente. V. REFERÊNCIAS BIBLIOGRÁFICAS [1] Radakovic, Z., Feser, K. (2003): A new Method for the calculation of the hot-spot temperature in power transformers with ONAN cooling. IEEE Trans. on Power Delivery, Vol. 18,No. 4, 1284-1292. [2] Linden W. Pierce, Predicting Liquid Filled Transformer Loading Capability , IEEE Trans. on Industry Applications vol.30, jan/1994. [3] CIGRE Pub. 349 – Moisture Equilibrium and Moisture Migration within Transformer Insulation Systems –2008 [4] CIGRE Pub. 393 – Thermal Performance of Transformers – outubro 2009 [5] IEC 60076-7 - Power transformers - Part 7: Loading guide for oilimmersed power transf.– 2 nd Draft 2002 [6] IEC 354 - Loading guide for oil-immersed power transformers –1991 [7] IEEE Std C57.91-1995 IEEE Guide for Loading Mineral-OilImmersed Transformers, 1995 [8] C.P.McShane, K.J.Rapp, J.L.Corkran .G.A.Gauger,and J.Luksich, “Ägingof Paper Insulationin Natural Ester Dielectric Fluid” IEEE/PES Transmission & DistributionConf, Oct 28-Nov.2,2001, Atlanta, USA [9] C.P.McShane, K.J.Rapp, J.L.Corkran. G.A.Gauger,and J.Luksich, “Aging of Plain Kraft Paper in Natural Ester Dielectric Fluid” IEEE/DEIS 14th International Conf. on Dielectric Liquids, July 712,2002, Gratz, Austria [10] C.P.McShane, J.L.Corkran. K.J.Rapp,,and J.Luksich, “Aging of Paper Insulation Retrofilled with Natural Ester Dielectric ” IEEE/DEIS International Conf. on Electrical Insulation and Dielectric Phenomena, Oct 19-22, 2003,Albuquerque, USA.

Download