1 RESISTÊNCIA AO MANCHAMENTO DE PLACAS CERÂMICAS PARA REVESTIMENTO: UMA ANÁLISE CRÍTICA DAS METODOLOGIAS DE ENSAIOS DAS NORMAS NBR 13818, ASTM E SASO A.P.M. Menegazzo(1), L.L. Dias(1), E. Quinteiro(1), E., J.O.A. Paschoal(1), K. Ribeiro(1), N.G. Silva(1), C. Gibertoni(2) (1) Centro de Inovação Tecnológica em Cerâmica do Centro Cerâmico do Brasil (CITEC/CCB) - Rua Nossa Senhora do Carmo, 96 – CEP: 13510-000- Santa Gertrudes (S.P. ) - Fone/fax: (19) 3545 1614 – http://www.ccb.org.br - E-mail: [email protected] (2) DEMa/UFSCar RESUMO A produção e o consumo de cerâmica para revestimento, no Brasil, cresceu, na década de noventa, a taxas da ordem de 10% ao ano.Verificou-se também o grande salto observado nas exportações brasileiras entre 2001 e 2003, passando de 46,5 milhões de m² para 103 milhões de m², um aumento superior a 120% nas exportações. Uma das principais regiões importadoras dos produtos brasileiros é a América do Norte. Com as atuais guerras no Oriente Médio e conseqüente reconstrução dos países envolvidos, tem crescido a também a demanda por produtos brasileiros a serem exportados para esta região. Este artigo apresenta uma análise crítica do ensaio de resistência ao manchamento das normas vigentes nos países Brasil, EUA e Arábia Saudita: NBR 13818 (Anexo G), ASTM (C 1378/97) e SASO. Também foi avaliado o desempenho da resistência ao manchamento dos produtos nacionais frente às três Normas. Palavras-chave: Revestimento cerâmico, ensaios, resistência ao manchamento, normas internacionais. 1 2 INTRODUÇÃO As placas cerâmicas brasileiras são avaliadas de acordo com a norma brasileira NBR 13818, derivada da norma internacional ISO 13.006. Mesmo atendendo a norma internacional não dispomos de um reconhecimento no exterior compatível com a qualidade dos nossos produtos. Como conseqüência, as empresas cerâmicas brasileiras exportadoras enfrentam problemas, tais como: despesas significativas com a execução de ensaios em instituições localizadas nos países compradores, necessidade de exportar regularmente lotes cuja qualidade tem que ser previamente certificada, risco de algum lote de produto exportado apresentar problema em determinado requisito de qualidade, acarretando a rejeição de todo o pacote exportado; a necessidade de se realizar ensaios prévios à exportação com o conseqüente risco de perda de negócios. Neste sentido, o Laboratório de Ensaios Cerâmicos, credenciado pelo INMETRO, do Centro de Inovação Tecnológica em Cerâmica (CITEC) do CCB tem recebido solicitações para execução de ensaios conforme as Normas ASTM e SASO (Arábia Saudita). Este artigo apresenta um comparativo entre as Normas NBR 13818 (Anexo G), ASTM (C 1378/97) e SASO quanto ao ensaio de resistência ao manchamento. O estudo também avaliou a resistência ao manchamento frente a produtos de uso cotidiano e a resistência ao agente manchante iodo em porcelantos polidos, considerando-se especialmente o desaparecimento do manchamento com o tempo. MATERIAIS E MÉTODOS A) Determinação da resistência ao manchamento conforme NBR13818/Anexo G(1) A resistência ao manchamento é avaliada através da verificação da facilidade de limpeza após a aplicação de agentes manchantes sobre a superfície das placas cerâmicas, conforme ensaio descrito na Norma NBR 13818 – Anexo G. Foram utilizados cinco corpos-de-prova para cada solução manchante, com superfície limpa e seca. Os agentes manchantes utilizados foram (Figura-1a): óxido de cromo verde em óleo leve; agentes com ação oxidante, ou seja, iodo em solução alcoólica (13g/l); agentes com formação de película, ou seja, óleo de oliva. Os agentes de limpeza 2 3 utilizados foram: água quente; produto de limpeza fraco, industrializado, não abrasivo, com pH entre 6,5 e 7,5; produto de limpeza fraco, industrializado, abrasivo, com pH entre 9 e 10. O reagente de ataque utilizado foi uma solução de ácido clorídrico, preparada a partir do ácido clorídrico concentrado {d = (1,19 ± 0,01) g/cm³} 3% (v/v) partes em volume. Foram aplicadas quatro gotas de cada agente manchante sobre a superfície dos corpos-de-prova colocando-se um vidro de relógio, de (30 ± 0,1) mm de diâmetro, por 24 horas sobre as áreas com agente, mantendo-se por 24 horas (Figura-1b). Em seguida, iniciou-se o processo de remoção das manchas superficiais na seqüência: 1) processo de lavagem com água quente por 5 minutos e secagem com um pano úmido (Figura-1c); 2) processo de limpeza manual com o "produto de limpeza fraco" usando uma esponja macia (Figura-1d); processo de lavagem com água corrente e secagem com um pano úmido; 3) processo de limpeza com um "produto de limpeza forte" (pasta saponácea) utilizando a escova rotativa (Figura-1e), durante 2 minutos; limpeza com água corrente e secagem com um pano úmido; 4) processo de imersão (Figura-1f), por 24 horas, do corpo-de-prova no reagente indicado, limpando vigorosamente a superfície com água corrente e secando-a com um pano úmido. Após cada processo de limpeza, os corpos-de-prova foram secos a (110 ± 5)°C por 2 horas e submetidos ao exame visual. A superfície foi examinada a olho nu, a uma distância de (30 ± 5) cm, sob iluminação normal de aproximadamente (300 ± 30) lux. Foram considerados manchamentos por agente penetrante somente quando o pigmento foi visível. Quando a mancha foi removida, registrou-se a classe de resistência às manchas seguindo o processo sistemático conforme Figura-2. Quando as manchas não foram removidas, passou-se para o processo de limpeza seguinte na mesma seqüência. A superfície foi examinada a olho nu, a uma distância de (30 ± 5) cm, sob iluminação normal de aproximadamente (300 ± 30) lux. No caso de manchas provocadas por agentes manchantes de ação penetrante, somente foram consideradas como manchas quando o pigmento foi visível. Quando não houve efeito visível, isto é, se a mancha foi removida, registrou-se a classe de resistência às manchas seguindo o processo sistemático conforme Figura-2. Após o processo sistemático, ordenou-se os revestimentos em classes de limpabilidade de 1 a 5 (Figura-2) segundo a escala: classe 1 - impossibilidade de remover a mancha; classes 2, 3 e 4 - possibilidade de remoção de manchas, conforme o agente aplicado e o produto de limpeza utilizado; classe 5 - Corresponde a maior facilidade de remoção da mancha. 3 4 Figura-1: (a) Agentes manchantes da NBR 13818/Anexo G. (b) Ilustração do ensaio de manchamento conforme Norma NBR 13818/Anexo G. (c) Processo de lavagem das placas cerâmicas com água quente por 5 minutos. (d) Processo de limpeza manual usando esponja macia com "produto de limpeza fraco". (e) Processo de limpeza da superfície com um "produto de limpeza forte utilizando a escova rotativa. (f) Processo de imersão por 24 horas. Produto de limpeza fraco Figura-3: (a) Agentes manchantes da Norma ASTM 1378-97.(b) Aplicação dos agentes manchantes líquidos conforme Norma ASTM 1378-97. Aplicação dos agentes manchantes secos: (e) Preparação e aplicação do rejunte. (f) Aplicação do tonner. N Produto de limpeza forte N N N HCl KOH 1 L I M P A B I L I D A D E S 2 Agente manchante Água quente (5 minutos) S 2 S 4 S 5 Figura-2: Classificação de resistência ao manchamento. ( = exame visual, S= mancha removida, N= mancha não removida). 4 5 B) Determinação da resistência ao manchamento conforme Norma ASTM 1378-97(2) Os agentes manchantes (Figura-3a) utilizados na Norma ASTM são: rejunte contraste na forma de pasta, tinta de tonner, tinta preta não solúvel em água (Parker, ou equivalente), tinta lavável (Parker ou equivalente), solução 1% de Permanganato de Potássio, solução 1% de Azul de Metileno. Os agentes de limpeza utilizados foram: água quente; agente de limpeza fraco, agente comercial, não abrasivo, com pH de 6,5 a 7,5; agente de limpeza forte (agente de limpeza comercial contendo partículas abrasivas, com pH de 9 a 10); solução de HCl 3% (V/V), Foram utilizados 5 corpos-de-prova para cada solução teste. As placas foram cortada nas dimensões de 50 por 50 mm2. Os corpos-de-prova foram secos 110± 5 oC e resfriados até a temperatura ambiente. Foi transferido 20 mL dos agentes manchantes líquidos para o tubo de ensaio. Pressionou-se firmemente o corpo-de-prova e o tubo, invertendose a posição de ambos (Figura 3-b, 3-c e 3-d). O conjunto foi mantido em repouso durante 24 horas. Os agentes manchantes secos foram aplicados com um pano em metade da superfície dos corpos-de-prova (Figura-3e e 3f). O rejunte foi misturado com água destilada suficiente para formar uma pasta antes da aplicação. Para placas cerâmicas de coloração clara, um rejunte preto foi utilizado. Foram realizados sucessivos procedimentos de limpeza, até que um deles conseguisse remover a mancha com sucesso: (A) em água quente corrente por 5 minutos, sendo a superfície enxuta com pano úmido; (B) limpeza manual com agente de limpeza fraco (detergente neutro) usando uma esponja não abrasiva, enxágüe em água corrente e secagem com pano úmido; (C) limpeza com escova automática rotativa utilizando agente de limpeza forte (saponáceo) durante 2 minutos, enxágüe em água corrente e secagem com pano úmido; (D) imersão, por 24 horas em solvente adequado. A superfície dos corpos-de-prova foi examinada a uma distância padrão de 25 cm e iluminação de 300 lux. As amostras foram rotacionadas em vários ângulos, sendo examinadas diferenças na aparência entre as áreas originais e aquelas submetidas ao manchamento. A classificação é feita relatando-se se houve ou não manchamento para cada agente manchante aplicado. C) Determinação da resistência ao manchamento conforme Norma SASO (Saudi Arabian Standards Organization) No 1030/1998 (3) 2 6 Os agentes manchantes utilizados na Norma SASO são : solução de Azul de Metileno 10g/L e solução de Permanganato de Potássio 10 g/L. Os agentes de limpeza indicados pela referida Norma são: água corrente e agente de limpeza padrão (preparado da seguinte forma: 33%(m/m) de carbonato de sódio anidro, 7% (m/m) de perborato de sódio, 7% (m/m) de solução de silicato de sódio de densidade 1,33 g/cm3 , 30% (m/m) de flocos de sabão de oleato de sódio, 23% de água destilada ou deionizada). Sendo que 100g deste agente de limpeza padrão contem 70g de substância seca. O agente é utilizado em uma concentração de 10g de substância seca/litro, devendo ser preparado imediatamente antes do uso. Foram aplicadas quatro gotas de cada agente manchante sobre a superfície dos corpos-de-prova . Colocou-se um vidro de relógio convexo, de 30 mm2 de área circular, sobre a área, onde foram aplicados os produtos, mantendo-se por 24 hora. Após as 24 horas, iniciou-se o processo de remoção das manchas, através dos seguintes processos de limpeza: processo de lavagem das placas com água corrente e secagem da superfície com um pano úmido; limpeza com agente padrão caso a mancha não seja removida com água corrente. A classificação dos produtos conforme Norma SASO é apresentada na Tabela-1. A Tabela-2 apresenta um resumo comparativo da metodologia das três Normas avaliadas. A Tabela-3 apresenta os produtos avaliados conforme as metodologias das três Normas. D) Resistência ao manchamento frente a agentes manchantes de uso cotidiano e avaliação do “clareamento” da mancha causado pelo iodo em solução alcoólica em porcelanatos polidos Foram testados agentes manchantes não contidos na norma NBR 13818, mas que representam solicitações de uso cotidiano dos produtos. Foram selecionados: café, mostarda, catchup, molho inglês, óleo de carro, graxa, tinta de caneta e vinagre. Foram avaliados 11 produtos esmaltados com diferentes acabamentos superficiais e três porcelanatos polidos de coloração bege (4). 3 7 Tabela-1: Classificação da resistência ao manchamento. Agente Manchante Azul de metileno e Permanganato de potássio Observação Mancha removida com água corrente Classe 1 Mancha removida com agente de limpeza padrão 2 Mancha não removida 3 Tabela-2: Resumo comparativo da metodologia das três normas avaliadas. NBR 13818 – Anexo G ASTM – 1378-97 SASO 1030/1998 - Rejunte contraste – aplicado na forma de pasta Agentes Manchantes - óxido de cromo verde em óleo - Tinta de tonner leve; - Tinta preta não solúvel em água - agentes com ação oxidante, ou (Fabricada pela Parker ou seja, iodo em solução alcoólica equivalente) (13g/l); - Tinta lavável (Fabricada pela - agentes com formação de Parker ou equivalente) película, ou seja, óleo de oliva - Solução de Permanganato de - Solução de azul de metileno, 10g/L - Solução de permanganato de potássio 10 g/L potássio, 1% - Solução de azul de metileno, 1% Agentes de limpeza Metodologia - Água quente - Água quente - Agente de limpeza fraco, agente - Agente de limpeza fraco, agente - água corrente; comercial, não abrasivo, com pH comercial, não abrasivo, com pH - agente de limpeza padrão preparado de 6,5 a 7,5. de 6,5 a 7,5. da seguinte forma: - Agente de limpeza forte, agente - Agente de limpeza forte, agente 33%(m/m) de carbonato de sódio de limpeza comercial contendo de limpeza comercial contendo anidro; partículas abrasivas, com pH de 9 partículas abrasivas, com pH de 9 7% (m/m) de perborato de sódio; a 10. a 10. 7% (m/m) de solução de silicato de - Solução de HCl 3% (V/V), - Solução de HCl 3% (V/V), sódio de densidade 1,33 g/cm3; preparada a partir de Ácido preparada a partir de Ácido 30% (m/m) de flocos de sabão de Clorídrico 38% pela adição de 79 Clorídrico 38% pela adição de 79 oleato de sódio; mL de HCl em 951 mL de água mL de HCl em 951 mL de água 23% de água destilada ou deionizada. destilada. destilada. 24 horas – com vidro de relógio 24 horas – com tubos de ensaio 24 horas – com vidro de relógio sobre o sobre o agente manchante contendo agentes manchantes agente manchante 1 a 5, sendo: 5: máxima facilidade de limpeza 4: Limpeza com detergente 1 a 3, sendo: neutro Classificação 3: Limpeza com saponáceo em Se manchou ou não conforme escova rotativa agente manchante 2: Limpeza com solução de HCl 3% 1: mancha removida com água corrente 2: Mancha removida com produto padr”ao de limpeza 3: Mancha não removida 1: impossível remoção de manchas 4 8 Tabela 3: Produtos avaliados conforme a metodologia de ensaio de resistência ao manchamento das Normas NBR 13818, ASTM e SASO. Tipologia Número de amostras Esmaltado (Mate, rústico e brilhante) 9 Porcelanato Técnico 6 Porcelanato Natural - Porcelanato Esmaltado 2 Neste estudo foram utilizados quatro porcelanatos técnicos polidos. Foi feita a medida do L*, a*, b* (com espectrofotômetro de reflectância) dos produtos. Na seqüência foi realizado o ensaio de manchamento com iodo em solução alcoólica conforme NBR 13818/Anexo G, sendo executada a limpeza com água quente. Os produtos foram secos em estufa durante 12 horas sendo realizada a medida de L*, a*, b* após trancorridos diferentes tempos. Os valores são expressões em função da variação de tonalidade (∆E), tendo como referência a superfície original dos porcelanatos antes do ensaio de manchamento RESULTADOS E DISCUSSÃO I) Esmaltados Conforme a NBR, todos os produtos testados apresentaram classe de limpabilidade 5. Com o procedimento de ensaio da ASTM, o agente de manchamento mais crítico foi o permanganato de potássio, não tendo sido detectada para nenhuma tipologias sua completa remoção. O azul de metileno não foi removido das superfícies mate acetinada, mate branca com lustre e brilhante branca com lustre. A tinta lavável e a tinta não lavável não foram removidas apenas das tipologias mate acetinada e mate branca com lustre. Segundo o procedimento da SASO, todos as tipologias esmaltadas não tiveram as manchas removidas, nem com água e nem com agente de limpeza, quando foi utilizado o permanganato de potássio 10 g/L, sendo enquadrados na classe 3. Apenas na tipologia mate acetinada não foi possível a remoção do agente manchante azul de metileno 10 g/L, sendo que para todas as outras tipologias esmaltadas este foi removido apenas com uso de água. Portanto, constata-se que enquanto todos os produtos na avaliação pela NBR apresentam máxima facilidade de limpeza, nas normas ASTM e SASO esta classificação é mais rigorosa, especialmente quando o agente de manchamento 5 9 é o permanganato de potássio. O azul de metileno também se revela capaz de manchar de forma mais acentuada algumas tipologias. II) Porcelanatos Para os porcelanatos polidos avaliados, segundo a NBR nota-se que a maior suscetibilidade ao manchamento detectada é frente à solução alcoólica de iodo 13 g/L. Os procedimentos de avaliação do manchamento por este agente tem gerado bastante dúvida, visto que a mancha tende a se atenuar, e até mesmo sumir, com o passar do tempo. Isto pode ser constatado experimentalmente pela medida da variação de tonalidade (∆E) com o passar do tempo, após limpeza com água quente e iniciando-se as medidas imediatamente após secagem, para quatro porcelanatos polidos (Figura-4a). O processo de atenuação do manchamento ocorre de maneira mais acelerada nas primeiras cinco horas, quando o procedimento da NBR é realizado (utilização do vidro de relógio). Se o mesmo agente manchante é utilizado seguindo-se o procedimento da ASTM (Figura-4b), verifica-se que a utilização do tubo de ensaio para a aplicação da solução de iodo resulta em uma situação menos 14 (a 13 12 11 ∆E (Judds) 10 14 13 12 11 10 9 8 7 6 5 4 3 2 1 0 (b Porcelanatos polidos claros: Produto A Produto B Produto C Produto D 9 8 7 6 5 4 3 2 1 0 5 10 15 20 Tempo transcorrido após secagem (h) 25 0 5 10 15 20 ∆E (Judds) severa de manchamento. 25 Tempo transcorrido após secagem (h) Figura-7: Atenuação da mancha provocada por solução alcoólica de iodoem porcelanatos polidos segundo procedimentos : (a) NBR e (b) ASTM. Os porcelanatos, segundo a ASTM e a SASO, mostram que o azul de metileno e o permanganato de potássio resultaram, sem exceções, em manchas com impossibilidade de remoção. Dentre os agentes manchantes secos (ASTM), o rejunte não pode ser removido na maioria dos porcelanatos, enquanto o tonner foi removido com água quente de todos eles. A tinta lavável mostrou-se severa no 6 10 manchamento das tipologias polidas, sendo que houve impossibilidade de remoção da tinta não lavável apenas em dois produtos brancos polidos. Nas condições de uso real as superfícies são submetidas ao contato com agentes de manchamento de uso cotidiano, pelo derramamento de líquidos, óleos, graxas, tintas, entre outros. É desejável que os agentes manchantes especificados nas normas e utilizados nos testes laboratoriais simulem estas condições de uso real. Por isso foram testados segundo o procedimento da NBR, para algumas tipologias de placas esmaltadas e alguns porcelanatos polidos, agentes como mostarda, catchup, molho inglês, vinagre, tinta de caneta, óleo de carro e graxa. Para os produtos esmaltados, apesar de todos terem resultado máxima facilidade de limpeza (classe 5) quando são utilizados os agentes manchantes especificados na NBR, observou-se para algumas tipologias de rústicos e/ou granilhados uma maior dificuldade de remoção das manchas causadas por vinagre e impossibilidade de remoção do manchamento ocasionado por tinta de caneta em três produtos. Constatou-se que de fato os porcelanatos polidos, conforme também observado em situações reais de uso, são produtos comparativamente mais suscetíveis ao manchamento do que os produtos esmaltados. Dois dos três porcelanatos testados, mostraram impossibilidade de remoção do manchamento gerado por diversos produtos de uso cotidiano (Tabela-4) . Ao contrário do que foi observado para os produtos esmaltados, nos porcelantos testados os agentes manchantes da NBR mostram-se eficientes na predição de quais produtos são mais suscetíveis às manchas geradas por agentes de uso cotidiano. Tabela-4: Porcelanatos submetidos a ensaio de resistência ao manchamento utilizando os agentes manchantes citados na NBR e outros de uso cotidiano. Molho inglês Vinagre Tinta caneta Óleo de carro Graxa Óxido de cromo em óleo leve Solução alcoólica de iodo 13 g/L Óleo de oliva 1. Polido – bege claro 2. Polido – bege claro 3. Polido – bege claro Catchup Descrição da tipologia Agentes manchantes da NBR Mostarda Outros agentes manchantes 4 4 3 5 2 4 4 2 3 4 5 5 1 2 2 4 4 1 3 4 1 5 1 1 1 4 1 1 5 1 7 11 CONCLUSÕES Os agentes manchantes da NBR 13818/Anexo G nem sempre conseguem simular o desempenho durante o uso dos produtos esmaltados quanto à resistência ao manchamento (limpabilidade). Já para produtos não esmaltados (como os porcelanatos polidos), os quais são mais suscetíveis ao manchamento, a NBR 13818 consegue fazer esta simulação com maior precisão. Já a Norma ASTM apresenta uma gama maior e mais representativa de agentes manchantes (inclusive agentes secos), o que propicia previsão mais realista do desempenho de limpabilidade durante o uso. Isto pode ser comprovado pelos resultados obtidos para tipologias mate, que geralmente apresentam maior dificuldade de limpeza e, segundo a NBR, são classificados como classe 5 (máxima facilidade de remoção de manchas), enquanto que na ASTM são manchados pela tinta lavável, tinta não lavável, azul de metileno e o permanganato de potássio. Também se deve ressaltar que o agente manchante permanganato de potássio é muito rigoroso, implicando no manchamento sem remoção de todos os produtos avaliados, o que não condiz com a realidade durante o uso das placas cerâmicas. Já a Norma SASO contempla somente os agentes manchantes permanganato de potássio e azul de metileno, ambos com ação penetrante. Não prevê agentes manchantes que simulam ação oxidante e nem de formação de película. Além disso, prescreve o uso de um único agente de limpeza padrão, além da água quente, que nem sempre simula os produtos de limpeza disponíveis no mercado. Já as Normas NBR 13818 e ASTM 1378-97 contemplam vários tipos de produtos de limpeza, sendo, portanto, mais representativas. A Norma ASTM 1378-97 não apresenta uma classificação numérica como a NBR 13818 e SASO. Simplesmente se deve informar se o produto é manchado ou não pelo respectivo agente manchante. Esta forma de classificação é bem interessante, visto que apenas comunica quais agentes manchantes são mais críticos para os produtos, sem amarrar com uma classificação numérica. O uso de vidro de relógio, procedimento seguido pela NBR e SASO, além de ter a função de espalhamento do agente manchante, também tem a função de pressioná-lo contra a superfície cerâmica. Conforme resultados obtidos neste trabalho, esta pressão exercida pelo vidro de relógio é mais rigorosa do que àquela exercida pelo tubo de ensaio conforme procedimento da Norma ASTM 1378-97. 8 12 AGRADECIMENTOS Os autores agradecem à FAPESP (Fundação de Amparo à Pesquisa do Estado de São Paulo), à FINEP (Financiadora de Estudos e Projetos do Ministério da Ciência e Tecnologia) e ao CNPq (Conselho Nacional de Desenvolvimento Científico e Tecnológico), pelo apoio e recursos financeiros para realização deste estudo. RESISTANCE TO STAIN OF CERAMIC TILES: A CRITICAL ANALYSIS OF THE METHODOLOGIES OF STANDARDS NBR 13818, ASTM AND SASO ABSTRACT The production and consumption of ceramic tiles in Brazil grew in the decade of ninety, at rates of 10% a year. It is also observed a great improvement in the Brazilian exportations between 2001 and 2003, passing of 46,5 million m2 for 103 million m2, a increase of 120% in the exportations. One of the main import regions of the Brazilian products is the North America. With the current wars in the Middle East and the reconstruction of these involved countries, the demand for Brazilian products has grown to be exported to this region too. This article presents a critical analysis of the procedure of resistance to stains of the standards in Brazil, U.S.A. and Saudi Arabia: NBR 13818 (Annex G), ASTM (C 1378/97) and SASO. The performance of the national products to the resistance to stain was evaluated using the three standards. Key-words: ceramic tiles, international standards, resistance to stain. 9

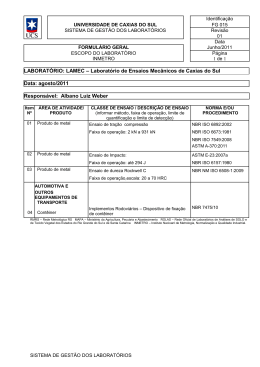

Download