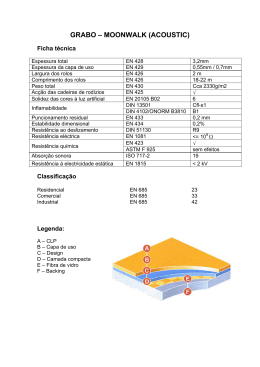

THE CHEMICAL COMPOSITION INFLUENCE IN THE DEVELOPMENT OF COLD ROLLED, HARDENED AND TEMPERED STTEL COILS FOR APPLICATION IN THE TOOLS AND AUTOMOTIVE INDUSTRIES Arthur Meirelles Vieira (1) Luis Fernando Maffeis Martins (2) ABSTRACT The hardened and tempered steels are considered, according to the classification of project ULSAB, as advanced high strenght steels (AHSS), being the materials that present the highest level of tensile strenght. The cold rolled, hardened and tempered coils are widely used by the tools and automotive industries for the manufacture of wood band saws, circular saws, trowels, spatulas, components of clutches, springs and other parts. The main objective of this work is to present the influence of the chemical composition in the production of hardened and tempered steel coils. Two different chemical compositions of high carbon steels, SAE 1074 and DIN Ck75, had been analyzed, with variation in the chromium content. The SAE 1074 steel has no addition of chromium, while the DIN Ck75 steel has 0,20 to 0,40 w% of chromium. The variations in the mechanical properties, straightness and microstructure are reported. It is also reported the manufacture process of the cold rolled, hardened and tempered coils. It was verified that the addition of chromium significantly modifies the behavior of the hardened and tempered steels in reason of the increase of its hardenability. Products manufactured with the DIN Ck75 steel present minor austenitic grain size, finer and homogeneous martensitic microstructure and better straightness. The mechanical properties are also optimized with the addition of chromium, decreasing the dispersion of results and assuring the attendance to the specifications. The DIN CK75 steel grade, with addition of chromium, revealed effective in the improvement of the quality of the hardened and tempered coils. Key words: hardened and tempered steels, martensite, chromium effect. (1) Export Manager, Mangels – Steel Division (2) Research and Development Supervisor, Mangels – Steel Division ESTUDO SOBRE A INFLUÊNCIA DA COMPOSIÇÃO QUÍMICA NO DESENVOLVIMENTO DE ROLOS RELAMINADOS A FRIO, TEMPERADOS E REVENIDOS PARA APLICAÇÃO NAS INDÚSTRIAS DE FERRAMENTAS E AUTO-PEÇAS Arthur Meirelles Vieira (1) Luis Fernando Maffeis Martins (2) 1. INTRODUÇÃO Os aços são os materiais metálicos mais utilizados em razão da possibilidade de se produzir grandes quantidades a um custo relativamente baixo e da grande gama de propriedades mecânicas que se podem apresentar variando-se a composição química e o processo de fabricação. Esta enorme versatilidade pode ser ilustrada pela faixa de tensão de limite de resistência que pode ser obtida pelos aços, desde menos que 200 MPa até mais que 2000 MPa. [1] Uma das formas utilizadas para se classificar os diversos graus de aços é através da tensão de limite de resistência. A classificação utilizada pelo projeto ULSAB (Ultra Light Steel Autobody), desenvolvido a partir de 1994 por um consórcio de usinas siderúrgicas de vários países, classifica os aços em três categorias: aços de baixa resistência, aços de alta resistência e aços de ultra alta resistência.[2] São considerados como aços de baixa resistência aqueles que apresentam tensão de limite de resistência inferior a 270 MPa e como aços de ultra alta resistência aqueles cujo limite de resistência é superior a 700 MPa. Os aços de alta resistência são aqueles cujo limite de resistência estão entre 270 e 700 MPa. O projeto ULSAB faz ainda uma diferenciação entre aços de alta resistência convencionais, como Bake Hardening, aços ligados ao Manganês (C-Mn) e aços Alta Resistência Baixa Liga (HSLA – High Strenght Low Alloy), e os aços de alta resistência avançados. São considerados como aços avançados as seguintes classes: aços TRIP (Transformation Induced Plasticity), aços DP (Dual Phase), aços CP (Complex Phase) e os aços martensíticos. Os aços martensíticos são os que apresentam maior resistência mecânica, como ilustra a figura 1, onde as distintas classes de aços foram posicionadas em função do alongamento e da tensão de limite de resistência. [2] Os aços martensíticos mais utilizados apresentam limite de resistência acima de 1000 MPa, usualmente entre 1200 e 1600 MPa e são ligas que, com tratamentos térmicos convenientes, combinam a alta resistência a uma adequada ductilidade. Figura 1. Relação entre resistência e alongamento para aços de baixa resistência e de alta resistência convencionais e avançados. [2] Figure 1. Strenght – elongation relationships for low strenght, conventional and advanced high strenght steels.[2] (1) Gerente de Exportação, Mangels – Divisão Aços; (2) Supervisor de Pesquisa e Desenvolvimento, Mangels – Divisão Aços; 1.1 MARTENSITA A martensita nos aços é formada durante o rápido resfriamento da austenita até a temperatura ambiente, sendo uma estrutura de alta dureza, onde o carbono, inicialmente em solução sólida na austenita, permanece em solução sólida na nova fase formada, diferentemente do que ocorre quando utilizam-se baixas taxas de resfriamento da austenita, permitindo a difusão do carbono, o que resulta na formação de ferrita ou cementita primária e perlita. No caso de formação da martensita, a taxa de resfriamento é alta o suficiente para impedir a ocorrência de difusão, ocorrendo um processo de distorção da rede da austenita, sem alteração da composição química. [1] A transformação martensítica ocorre atermicamente, ou seja, não necessita de ativação térmica dos átomos para ocorrer, em um intervalo de temperatura específico para cada aço, entre Ms, temperatura de início da transformação da martensita, acima da qual não ocorre nenhuma transformação, e Mf, temperatura de final de transformação, abaixo da qual a transformação está completa. Se um aço for austenitizado e posteriormente resfriado rapidamente até uma temperatura intermediária entre Ms e Mf, forma-se quase instantaneamente uma quantidade definida de martensita e a transformação só continuará caso a temperatura seja abaixada.[3] Uma outra forma de induzir a formação de martensita, não usual em tratamentos térmicos, seria a aplicação de tensões externas. Várias equações empíricas foram propostas para calcular a temperatura Ms, sendo que a equação a seguir, proposta por Andrews [4] é a mais utilizada: Ms (°C) = 539 – 423%C – 30,4%Mn – 12,1%Cr – 17,7%Ni – 7,5%Mo, onde os elementos químicos representam sua quantidade em porcentagem em peso. Todos os elementos, com exceção do cobalto, apresentam o mesmo comportamento no sentido de reduzir a temperatura Ms. [5] O alumínio também é apontado como redutor da temperatura Ms, quando em solução sólida na austenita. [1] As transformações de fase nos aços podem ser mais facilmente compreendidas utilizando-se os diagramas de transformação isotérmica ou contínua. Os diagramas de transformação isotérmica (ITD – isothermal diagrams), também conhecidos por TTT apresentam dados obtidos em tratramentos térmicos isotérmicos, ou seja, a uma mesma temperatura, o que não ocorre usualmente na indústria, onde os tratamentos térmicos apresentam resfriamento contínuo. Por este motivo, os diagramas CCT (continuous cooling transformation) são mais adequados. Estes diagramas são elaborados através de ensaios de dilatometria e ensaios metalográficos. Nos ensaios de dilatometria são levantados dados referentes à temperatura, tempo e comprimento da amostra para uma série de taxas de resfriamento. O início e o final da transformação é obtido, respectivamente, pelo aumento do comprimento da amostra e pelo término deste crescimento. A seguir determina-se as microestruturas após a têmpera. A partir destes dados pode-se construir diagramas CCT como o apresentado na figura 2. [6] Figura 2: Diagrama CCT de um aço C70W1 [6] Figure 2: CCT diagram of a C70W1 steel[6] É importante citar que cada diagrama é representativo para uma dada composição química, com um específico tamanho de grão austenítico. Qualquer variação na composição química, mesmo variações entre diferentes corridas de um mesmo grau de aço, e no tamanho de grão austenítico resulta em variações nos tempo de início e fim e temperatura da transformação. Apesar disso, tais diagramas são fontes de informação importante para a definição do tratamento térmico ideal para cada aplicação. Os elementos de liga apresentam grande influência na taxa de resfriamento necessária para a formação de martensita, também denominada velocidade crítica, sendo que normalmente quanto maior o teor de carbono e outros elementos de liga maior será a velocidade crítica, ou seja, mais facilmente o aço poderá ser resfriado sem que ocorra a formação de ferrita ou cementita e perlita. O tratamento térmico de têmpera, em razão da alta taxa de resfriamento, resulta na formação de tensões residuais em função do gradiente térmico que pode ocorrer entre superfície e núcleo durante o resfriamento, o que pode levar à nucleação de trincas ou a variações dimensionais que prejudicam a forma do material temperado. Para se evitar estes problemas, foi desenvolvido um tratamento térmico, denominado martêmpera, onde o resfriamento é interrompido a uma temperatura pouco superior à Ms. Após homogeneização do material a esta temperatura, é realizado o resfriamento a alta velocidade. Desta forma o gradiente térmico entre superfície e núclo é eliminado, resultando em menor ocorrrência de tensões residuais, distorções e trincas um maior controle da forma do material, [7] bem como em uma maior homogeneidade de dureza. Uma vez temperado, o material apresenta estrutura martensítica, que é uma fase tetragonal de corpo centrada supersaturada em carbono, de alta dureza, porém muito frágil, o que a torna o material inviável para posterior processamento. Visando corrigir este problema, o material é submetido ao revenimento, que é um tratamento térmico que viabiliza a difusão do carbono de modo a ocorrer a precipitação de finos carbonetos. Desta forma, a martensita, que era uma fase supersaturada em carbono, se transforma em martensita revenida, que é composta de uma matriz ferrítica com finos carbonetos precipitados. Este tratamento térmico reduz a fragilidade dos aços temperados, apesar da alta resistência, tornando-os bastante atrativos para várias aplicações. 2. PROCESSO DE FABRICAÇÃO A produção de rolos relaminados temperados e revenidos se dá a partir de bobinas laminadas a quente. A partir do recebimento das bobinas, onde são conferidas as dimensões e composição química do aço, inicia-se o processo de relaminação, com a seguinte seqüência de etapas de produção: • decapagem • corte circular • laminação de desbaste • recozimento • laminação de acabamento • recorte • usinagem de bordas • tratamento térmico de martêmpera e revenimento • acabamento superficial Em uma linha de decapagem contínua, a bobina é desenrolada e imersa em três tanques contendo ácido clorídrico para remoção dos óxidos (carepa) provenientes da laminação a quente. Cada tanque apresenta diferentes concentrações de ácido clorídrico, variando entre 5 e 15%, e temperatura entre 50 e 90 ºC. Em seguida o material passa por dois tanques de água, para lavagem e retirada do ácido. Nesta etapa é também realizada a inspeção visual da superfície da bobina. A bobina, recebida com largura superior a 1000 mm, é então cortada longitudinalmente, por facas circulares, em rolos de largura adequada às limitações dos laminadores, tipicamente entre 350 e 460 mm. Os rolos iniciam, em seguida, o processo de laminação de desbaste, realizado a frio em laminadores reversíveis com rígidos sistemas de controle de variação de espessura que monitoram a espessura do material e ajustam automaticamente a distância entre os cilindros de laminação, visando minimizar a variação de espessura longitudinalmente (ao longo do comprimento dos rolos) . Os cilindros de laminação são retificados de forma a apresentar abaulamento apropriado para reduzir a variação de espessura ao longo da largura da tira. A laminação é realizada com refrigeração através de emulsão de óleo e água. Em razão do encruamento que o material sofre durante a laminação a frio, não é possível fazer a redução de espessura até a espessura do produto final, sendo necessário interromper o processo de laminação para a realização do tratamento térmico de recozimento. O recozimento é realizado em fornos do tipo campânula, também denominados fornos sino, com atmosfera controlada com uma mistura de gases de composição de aproximadamente 95% de nitrogênio e 5% de hidrogênio, e temperatura sub-crítica, ou seja, abaixo da temperatura de austenitização do aço. A temperatura utilizada é da ordem de 700 °C, com tempos de encharque de no mínimo 10 horas. O aquecimento pode ser relizado através de gás natural ou elétrico. Uma vez recozido, o material pode novamente ser laminado até a espessura do produto final. Esta etapa do processo é denominada laminação de acabamento e tem características similares à laminação de desbaste, citada acima. Em seguida os rolos relaminados são recortados longitudinalmente com a largura do produto final, solicitada pelo cliente. Em alguns casos, como na produção de rolos que serão utilizados na fabricação de molas, onde as bordas não serão refiladas no processo de estampagem das peças, é necessário fazer uma usinagem das bordas para garantia de isenção de rebarbas. A etapa seguinte é a do tratamento térmico de martêmpera e revenimento, que é realizado em fornos contínuos. O forno é composto de vários componentes, sendo que inicialmente há um desenrolador onde os rolos são desbobinados antes do material entrar na zona de austenitização, seguido de uma máquina de solda que é utilizada para unir rolos seqüenciais e garantir a continuidade do processo, sem que ocorra paradas entre diferentes rolos. O material é então introduzido na câmara de austenitização, ilustrada na figura 3, que é revestida por refratários, com aquecimento por resistências elétricas e contém um mufla em seu interior, por onde passa o material. A atmosfera é controlada, com adição de nitrogênio, evitando-se a ocorrência de oxidação, e a temperatura é mantida a aproximadamente 900 °C. A relação entre a temperatura e a velocidade utilizadas deve ser ajustada de modo a garantir o aquecimento do material, a homogeneização da temperatura e a sua austenitização. Na saída da zona de austenitização, visando um resfriamento muito rápido, o material é mergulhado em um banho de metal líquido com temperatura de aproximadamente 280 °C. Nesta etapa ainda não ocorre a transformação da austenita, conforme o previsto no processo de martêmpera. Em seguida o material é resfriado rapidamente até a temperatura ambiente através de sopro de ar, ocorrendo então a transformação martensítica. Após o resfriamento o material passa por um forno de endireitamento, onde o material é aquecido ao mesmo tempo em que é submetido a uma pressão suficiente para corrigir sua forma, garantindo perfeita planicidade. A seguir, o material passa pela câmara de revenimento, similar à de austenitização, onde são definidas suas propriedades mecânicas. A temperatura de revenimento é definida em função da especificação de dureza do material, sendo tipicamente entre 350 e 550 °C. Por fim, o material é resfriado, enrolado e embalado. Figura 3: Forno contínuo de martêmpera e revenimento Figure 3: Martempering and tempering continuous furnace Os rolos podem ser fornecidos com o acabamento natural de têmpera e revenimento, ou podem ser submetidos a outros processos de acabamento superficial, como lixamento, polimento ou azulamento. O lixamento é realizado em uma linha contínua, através de cintas de lixa que retiram a camada de óxido superficial proveniente do tratamento térmico, deixando a superfície com o aspecto lixado. Outro tipo de acabamento é o polimento, realizado em linha contínua, que também pode ser complementado com o azulamento, realizado em fornos contínuos com atmosfera controlada de forma a produzir na superfície uma camada de óxido homogênea que resulta em uma superfície azulada homogênea. Os rolos são então embalados e expedidos para os clientes. 3. MATERIAIS Os aços relaminados, temperados e revenidos mais comumente utilizados pelas indústrias automotivas e de ferramentas são: SAE 1070, SAE 1074 e DIN Ck75, com especificações de composição química apresentadas na tabela 1. Tabela 1: Especificações mais praticadas na produção de aços relaminados, temperados e revenidos Table 1: Most common grades for cold rolling, hardened and tempered steels C Mn Si P S Cr SAE 1070 0,65 – 0,75 0,60 – 0,90 0,15 – 0,35 máx. 0,030 máx. 0,050 --SAE 1074 0,70 – 0,80 0,50 – 0,80 0,15 – 0,35 máx. 0,030 máx. 0,050 --DIN Ck75 * 0,70 – 0,80 0,60 – 0,80 0,15 – 0,35 máx. 0,030 máx. 0,035 0,20 – 0,40* * Esta é uma composição química modificada, uma vez que a norma DIN não solicita adição de cromo no aço Ck75 As propriedades mecânicas especificadas variam para cada aplicação, com uma faixa de limite de resistência de 100 MPa, normalmente dentro dos limites de 1300 e 1800 MPa. Alternativamente, pode ser especificada a dureza, sempre com uma faixa de 3 pontos HRC para cada produto, geralmente entre 40 e 55 HRC. Para este estudo foram analisados diversas ordens de produção fabricadas no período de 2003 a 2005, com a especificação de limite de resistência entre 1650 e 1750 MPa. Outra importante característica para os produtos temperados e revenidos é a planicidade, sendo especificado o abaulamento transversal da tira (dish), que é medido e especificado em função de sua largura. Usualmente o material deve apresentar abaulamento inferior a 0,3% da largura do material. Com relação ao abaulamento longitudinal (coil set), os materiais temperados e revenidos devem garantir sua isenção, não sendo permitidos em qualquer nível. A microestrutura também é controlada, sendo que o material deve apresentar tamanho de grão austenítico menor que grão 6, conforme norma DIN 50601, mas idealmente deve ser 7 ou 8. 4. RESULTADOS E DISCUSSÃO A seguir apresentamos os resultados obtidos em centenas de rolos produzidos entre 2003 e 2005, nas qualidades SAE 1074 e DIN Ck75, que, como mostrado anteriormente, são aços similares, com a diferença de que o DIN Ck75 contém em sua composição química a presença de cromo, com concentração entre 0,20 e 0,30% em peso. A tabela 2 apresenta os resultados médios de propriedades mecânicas. Não foram realizados testes com o aço SAE 1070, visto que seu desempenho é bem inferior aos demais, em razão de sua baixa temperabilidade Tabela 2: Propriedades mecânicas obtidas nos rolos produzidos entre 2003 e 2005 Table 2: Mechanical properties of coils manufactured between 2003 and 2005 SAE 1074 DIN Ck75 Limite de resistência (MPa) média desvio padrão 1687 48 1703 23 Limite de escoamento (MPa) média desvio padrão 1461 78 1566 43 % alongamento (Lo=50 mm) média desvio padrão 7,4 1,9 8,5 1,0 Nota-se que o aço DIN CK75 apresenta uma dispersão de resultados bem inferior ao aço SAE 1074, com desvio padrão da ordem de 50 % do apresentado pelo aço SAE 1074. Os valores de limite de resistência obtidos nos rolos produzidos com o aço SAE 1074 muitas vezes não atenderam à especificação do produto, em razão da grande dispersão obtida nos resultados dos ensaios de tração, tornando necessário o repasse do material, isto é, a realização de novos tratamentos térmicos para correção das propriedades mecânicas. A necessidade de repasse de rolos produzidos com o aço DIN Ck75 é bastante inferior, em razão da maior homogeneidade dos resultados obtidos, como aponta o baixo valor de desvio padrão registrado na tabela 2. Com relação à forma do material, a tabela 3 apresenta os resultados médios de abaulamento obtidos em rolos produzidos no mesmo período. Nota-se que a planicidade dos rolos produzidos com o material DIN Ck75 é maior que a dos rolos produzidos com o aço SAE 1074. A especificação do abaulamento, de máximo 0,3 % da largura muitas vezes não é obtida pelos rolos produzidos com SAE 1074 Tabela 3: Abaulamento obtido nos rolos produzidos entre 2003 e 2005 Table 3: Dish of coils manufactured between 2003 and 2005 SAE 1074 DIN Ck75 abaulamento transversal (% largura) média desvio padrão 0,27 0,07 0,13 0,03 Os aços também apresentaram diferença de comportamento quanto ao abaulamento longitudinal, sendo que os rolos produzidos com o aço DIN Ck75 não apresentam normalmente o abaulamento longitudinal, porém isso ocorre com uma freqüência indesejado nos rolos produzidos com o aço SAE 1074, tornando necessário repassar o material para eliminar essa divergência. O abaulamento longitudinal é provocado durante o bobinamento dos rolos, após o tratamento de têmpera e revenimento, quando a tensão à qual o material é submetido ultrapassa o seu limite de escoamento, o que explica porque o material SAE 1074 apresenta incidência muito maior que o aço DIN Ck75, visto que seu limite de escoamento médio é bem inferior, como pode-se observar na tabela 2. Com relação à microestrutura, os rolos produzidos com SAE 1074 apresentaram, na maioria dos casos, tamanho de grão austenítico entre 5 e 6, enquanto os rolos produzidos com DIN Ck75 apresentaram estrutura mais fina, com tamanho de grão austenítico em geral 7. Também deve ser apontado que, em alguns casos, a estrutura obtido nos rolos produzidos com o aço SAE 1074 foi heterogênea, com presença de perlita em uma matriz martensítica. Nos rolos produzidos com o aço DIN Ck75 isto não ocorreu, apresentando sempre estrutura homogênea, constituída exclusivamente martensita revenida. A figura 4 ilustra a microestrutura típica obtida com o aço DIN Ck75. Figura 4: Martensita revenida, microestrutura típica do aço DIN Ck75 temperado e revenido, 400X, Nital 1% Figure 4: Tempered martensite, typical microestructure of hardened and tempered DIN Ck75, 400x, Nital 1% Apesar das composições químicas dos dois aços estudados ser muito parecidas, apenas com a diferença no teor de cromo, que foi adicionado no aço DIN Ck75, o comportamento é muito diferente durante o tratamento térmico de têmpera em fornos contínuos. A adição de cromo aumenta a temperabilidade do aço, tornando-o adequado à têmpera. No caso do aço SAE 1074, em razão de sua temperabilidade não ser adequada, a taxa de resfriamento do forno não é alta o suficiente para se evitar a formação de perlita. Por este motivo, é necessário aumentar a temperatura de austenitização, o que aumenta a temperabilidade do material, mas aumenta o tamanho de grão austenítico e dificulta a obtenção de rolos com planicidade adequada. A adição de cromo no aço DIN Ck75, entre 0,20 e 0,40% em peso, é suficiente para garantir que a taxa de resfriamento à qual o material é submetido é adequada para o tratamento térmico de têmpera, formando estrutura homogênea de martensita revenida, não sendo necessário aumentar a temperatura de austenitização. Desta forma, o material apresenta estrutura adequada e fina, garantindo rolos com propriedades mecânicas e planicidade que atendam a especificação e as necessidades para a aplicação final dos produtos. 5. APLICAÇÕES São vários os mercados em que os rolos relaminados temperados e revenidos são utilizados, sendo que os principais mercados são o automobilístico e o de ferramentas. Dentre as aplicações mais comuns, podem ser citadas molas, componentes de embreagem, serras largas e estreitas para corte de madeira, serras circulares, serrotes, desempenadeiras, espátulas e serras para corte de carne. A figura 5 ilustra algumas destas aplicações. Figura 5: Exemplos de produtos fabricados com aços temperados e revenidos. Figure 3: Examples of hardened and tempered steels products. 6. CONCLUSÕES A adição de cromo, na faixa de 0,20 a 0,40%, altera significativamente o desempenho do material SAE 1075 no tratamento térmico de têmpera e revenimento em razão do aumento de sua temperabilidade, como pode ser observado ao se comparar a performance dos aços SAE 1074 e DIN Ck75. Em razão da maior temperabilidade, os produtos fabricados com o aço DIN Ck75 apresentam menor tamanho de grão austenítico, microestrutura martensítica mais fina e homogênea e melhor planicidade. As propriedades mecânicas obtidas também são otimizadas com a adição de cromo, apresentando menor dispersão de resultados e garantia do atendimento às especificações. A adição de cromo mostrou-se efetiva na melhoria da qualidade dos rolos relaminados temperados e revenidos. 7. BIBLIOGRAFIA [1] HONEYCOMBE, R.W.K.; BADESHIA, H.K.D.H., Steels Microstructure and properties. 2nd ed. Oxford: Butterworth-Heinemann, 1995 [2] INTERNATIONAL IRON AND STEEL INSTITUTE – Committee on Automotive Applications, Advanced High Strenght Steel (AHSS) Application Guidelines, 2005, disponível em www.wordautosteel.org [3] HUME-ROTHERY,W., The Structure os Alloys of Iron, Pergamon Press, Oxford, 1966 [4] ANDREWS, K.W, J.Irons Steel Inst., 203, p721 (1965) [5]LESLIE, W.C.; HORNBOGEN, E., Physical Metallurgy of Steels, In: CAHN, R.W.; HAASEN, P., Physical Metallurgy, 4th ed., vol.11, Elsevier, Amsterdam, 1996 [6] WEVER, F.; ROSE, A., Atlas zur Wärmebehandlung der stähle, Verlag Stahleinsen M.B.H., Düusserdolf, 1961 [7] SHINGLEDECKER, R.B. et al. Heat Treating of Steel. In: Metals Handbook – Desk Edition, Metals Park, Ohio: ASM -American Society for Metals, 1985. p. 28.11 – 28.21

Download