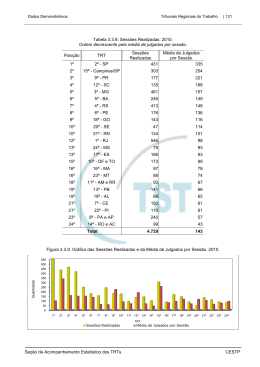

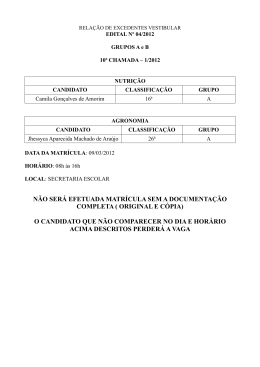

INSTITUTO DE TECNOLOGIA PARA O DESENVOLVIMENTO (LACTEC) INSTITUTO DE ENGENHARIA DO PARANÁ (IEP) PROGRAMA DE PÓS-GRADUAÇÃO EM DESENVOLVIMENTO DE TECNOLOGIA (PRODETEC) CLAUDIO ADRIANO DEGER AVALIAÇÃO DO DESEMPENHO DE ORTOPOLIFOSFATO EM SISTEMAS DE RESFRIAMENTO DE USINAS HIDRELÉTRICAS EM SUBSTITUIÇÃO AO HIDRÓXIDO DE SÓDIO. ESTUDO DE CASO DA UHE GOV. PARIGOT DE SOUZA Dissertação apresentada como requisito final à obtenção do grau de Mestre, no Programa de Pós-graduação em Desenvolvimento de Tecnologia (PRODETEC), do Instituto de Tecnologia para Desenvolvimento (LACTEC), e Instituto de Engenharia do Paraná (IEP), na linha de Pesquisa Geração e Transferência de Tecnologia. ORIENTADORA: Profa. Dra. Helena Maria Wilhelm Curitiba 2010 INSTITUTO DE TECNOLOGIA PARA O DESENVOLVIMENTO (LACTEC) INSTITUTO DE ENGENHARIA DO PARANÁ (IEP) PROGRAMA DE PÓS-GRADUAÇÃO EM DESENVOLVIMENTO DE TECNOLOGIA (PRODETEC) CLAUDIO ADRIANO DEGER AVALIAÇÃO DO DESEMPENHO DE ORTOPOLIFOSFATO EM SISTEMAS DE RESFRIAMENTO DE USINAS HIDRELÉTRICAS EM SUBSTITUIÇÃO AO HIDRÓXIDO DE SÓDIO. ESTUDO DE CASO DA UHE GOV. PARIGOT DE SOUZA Curitiba 2010 CLAUDIO ADRIANO DEGER AVALIAÇÃO DO DESEMPENHO DE ORTOPOLIFOSFATO EM SISTEMAS DE RESFRIAMENTO DE USINAS HIDRELÉTRICAS EM SUBSTITUIÇÃO AO HIDRÓXIDO DE SÓDIO. ESTUDO DE CASO DA UHE GOV. PARIGOT DE SOUZA Dissertação apresentada como requisito final à obtenção do grau de Mestre, no Programa de Pós-graduação em Desenvolvimento de Tecnologia (PRODETEC), do Instituto de Tecnologia para Desenvolvimento (LACTEC), e Instituto de Engenharia do Paraná (IEP), na linha de Pesquisa Geração e Transferência de Tecnologia. ORIENTADORA: Profa. Dra. Helena Wilhelm Curitiba 2010 ii Deger, Claudio Adriano Avaliação do desempenho de ortopolifosfato em sistemas de resfriamento de usinas hidrelétricas em substituição ao hidróxido de sódio. Estudo de caso da UHE Parigot de Souza / Claudio Adriano Deger. – Curitiba, 2010. xv, 87f.: figs. Orientadora: Profª. Drª. Helena Maria Wilhelm Dissertação (Mestrado) – Instituto de Tecnologia para o Desenvolvimento - LACTEC, Programa de Pós-Graduação em Desenvolvimento de Tecnologia – PRODETEC. 1. Meio Ambiente. 2. Usina Hidrelétrica Governador Parigot de Souza. I. Wilhelm, Helena Maria. II. Título. III. Instituto de Tecnologia para o Desenvolvimento - LACTEC. CDD 621.312134 i ii Dedico esta dissertação ao meu filho Felipe e a minha esposa Janaina, pela motivação e apoio. iii AGRADECIMENTOS A Deus por mais uma oportunidade dada. A Professora Dra. Helena Maria Wilhelm pela orientação, incentivo, ensino, paciência e dedicação. A COPEL pelos dados utilizados nesta dissertação, e pelo apoio de sua equipe técnica. Ao LACTEC pelo apoio em minha formação profissional. Aos professores, colegas e colaboradores do LACTEC, pela troca de experiências, conhecimentos e pela execução das análises, que foram de fundamental importância neste trabalho. A todos os colegas do PRODETEC pela troca de conhecimentos e experiências pela convivência e crescimento mútuo. Enfim, a todos que, direta ou indiretamente desenvolvimento deste trabalho, meus sinceros agradecimentos colaboraram no iv SUMÁRIO LISTA DE TABELAS ............................................................................................ VI LISTA DE FIGURAS ............................................................................................ VII LISTA DE GRÁFICOS .......................................................................................... XI LISTA DE ESQUEMAS ....................................................................................... XII LISTA DE ABREVIATURAS E LISTA DE SIGLAS ............................................ XIII RESUMO............................................................................................................. XIV ABSTRACT.......................................................................................................... XV CAPÍTULO 1 ......................................................................................................... 01 1.1. - INTRODUÇÃO ............................................................................................. 01 1.2. – HISTÓRICO DA UHEGPS E DO USO DE PRODUTOS PARA EVITAR A BIOINCRUSTAÇÃO...................................................................................... 03 1.3. – HISTÓRICO DO USO DO OROTOPOLIFOSFATO COMO AGENTE DESINCRUSTANTE ..................................................................................... 08 1.4. – JUSTIFICATIVA DO TRABALHO ................................................................ 14 1.5. – OBJETIVO GERAL...................................................................................... 15 1.5.1. – Objetivos específicos ................................................................... 15 CAPÍTULO 2 ......................................................................................................... 16 2.1. - REVISÃO BIBLIOGRÁFICA ......................................................................... 16 2.2. – ORTOFOSFATOS E POLIFOSFATOS ....................................................... 16 2.2.1. – Adição de polifosfatos em água ................................................... 18 2.2.2. – Características gerais dos fosfatos .............................................. 19 2.2.3. – Ação do ortofosfato...................................................................... 20 2.2.4. – Aplicações dos polifosfatos.......................................................... 21 2.2.5. – Aspectos toxicológicos dos polifosfatos ....................................... 21 2.2.6. – Interações ortofosfato e ferro ....................................................... 22 2.3. – TROCADORES DE CALOR ........................................................................ 23 2.4. - CORROSÃO ................................................................................................ 28 2.4.1. – Corrosão microbiológica .............................................................. 29 2.4.2. – Biocorrosão por bactérias oxidantes do ferro .............................. 30 2.4.3. – Formas de evitar a corrosão ........................................................ 32 2.5. – HIDRÓXIDO DE SÓDIO.............................................................................. 33 2.6. – CLASSIFICAÇÃO DAS ÁGUAS .................................................................. 35 v CAPÍTULO 3 ......................................................................................................... 37 3.1. - METODOLOGIA .......................................................................................... 37 3.2. – MATERIAIS E EQUIPAMENTOS ................................................................ 37 3.3. – MÉTODOS DE ENSAIOS FISICO-QUÍMICOS REALIZADOS EM AMOSTRAS DE AGUA ................................................................................. 38 3.3.1. – Coleta da solução de hidróxido de sódio ..................................... 38 3.3.2. – Definição dos pontos de coletas das amostras............................ 39 3.3.3. – Definição dos parâmetros de análise ........................................... 42 CAPÍTULO 4 ......................................................................................................... 44 4.1. - RESULTADOS E DISCUSSÃO .................................................................. 44 4.1.1. Avaliação da coinjeção dos produtos ................................................. 44 4.1.2. Aplicação de ortopolifosfato na UHEGPS .......................................... 46 4.1.3. Avaliação do desempenho do ortopolifosfato nas bioincrustações .... 49 4.2. – AVALIAÇÃO AMBIENTAL DA SUBSTITUIÇÃO DE NaOH POR ORTOPOLIFOSFATO ................................................................................ 51 4.2.1. Análise da solução de NaOH ............................................................. 51 4.2.2. Gráficos e tabelas dos resultados das análises de água ................... 52 4.3. - AVALIAÇÃO TÉCNICA DA SUBSTITUIÇÃO DE NaOH POR ORTOPOLIFOSFATO .................................................................................. 69 4.3.1. Resultados das análises das temperaturas dos trocadores de calor dos transformadores elevadores. ........................................................ 69 4.3.2. Verificação da tubulação após a adição do ortopolifosfato ................ 71 4.4. - ESTIMATIVA DO CUSTO DA SUBSTITUIÇÃO DA SOLUÇÃO DE NaOH POR ORTOPOLIFOSFATO .......................................................................... 73 CAPÍTULO 5 ........................................................................................................ 74 5.1. - CONCLUSÕES ........................................................................................... 74 5.2. – SUJESTÕES PARA TRABALHOS FUTUROS .......................................... 75 REFERÊNCIAS BIBLIOGRÁFICAS ..................................................................... 76 ANEXO 1............................................................................................................... 82 vi LISTA DE TABELAS TABELA 01 - VALORES MÁXIMOS ADMITIDOS SEGUNDO CONAMA 357 PARA ÁGUAS DE RIOS CLASSE I E II ............................................ 36 TABELA 02 - ANÁLISE DA BIOINCRUSTAÇÃO DA TUBULAÇÃO ENCONTRADA NA ENTRADA DO TROCADOR DE CALOR .......... 51 TABELA 03 - RESULTADOS OBTIDOS NA ANÁLISE QUÍMICA DE UMA AMOSTRA DE SOLUÇÃO DE NaOH UTILIZADA NOS SISTEMAS DE RESFRIAMENTO DA UHEGPS ............................. 52 TABELA 04 - VALOR MÉDIO DAS MEDIDAS DE pH DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE: ............................................... 54 TABELA 05 - VALOR MÉDIO DAS MEDIDAS DE CONDUTIVIDADE DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE: ......................... 56 TABELA 06 - VALOR MÉDIO DAS MEDIDAS DE CONCENTRAÇÃO DE FÓSFORO TOTAL DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE: .................................................................................... 58 TABELA 07 - VALOR MÉDIO DAS MEDIDAS DE NITROGÊNIO TOTAL DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE:. ............... 59 TABELA 08 - VALOR MÉDIO DAS MEDIDAS DE TURBIDEZ DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE:. ........................ 61 TABELA 09 - VALOR MÉDIO DAS MEDIDAS DE SÓLIDOS TOTAIS DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE: ......................... 63 TABELA 10 - VALOR MÉDIO DAS MEDIDAS DE SÓDIO DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE: ......................................... 64 TABELA 11 - VALOR MÉDIO DAS MEDIDAS DE FERRO DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE: ......................................... 66 TABELA 12 - VALOR MÉDIO DAS MEDIDAS DE ALUMÍNIO DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE:. ........................ 67 TABELA 13 - VALOR MÉDIO DAS MEDIDAS DE SILÍCIO DOS SEIS PONTOS DE COLETA DURANTE A ADIÇÃO DE:. ........................................ 69 TABELA 14 - VALOR MÉDIO DAS MEDIDAS DE TEMPERATURA DOS QUATRO TRASNFORMADORES. .................................................. 70 TABELA 15 - ESTIMATIVA DE CUSTO DA SUBSTITUIÇÃO DE NaOH POR ORTOPOLIFOSFATO. .................................................................... 73 vii LISTA DE FIGURAS FIGURA 01 - INJEÇÃO DE NaOH NO POÇO DAS BOMBAS.............................. 07 FIGURA 02 - FILTROS LOCALIZADOS NA UHEGJR, OS QUAIS SÃO IMERSOS EM SOLUÇÃO DE ORTOPOLIFOSFATO PARA OTIMIZAR SUA POSTERIOR LIMPEZA MECÂNICA ................................................. 08 FIGURA 03 - SISTEMA DE INJEÇÃO DE ORTOPOLIFOSFATO NO SISTEMA DE VEDAÇÃO DA CAIXA ESPIRAL DA TURBINA DA USINA DE MENOR PORTE (29 MW), (A) VISÃO GERAL E (B) DETALHE DO SISTEMA UTILIZANDO UMA BOMBA AUTOMÁTICA ...................... 10 FIGURA 04 - (A) VISÃO GERAL DO TROCADOR DE CALOR; (B) TROCADOR DE CALOR DE PLACA SENDO DESMONTADO; (C) DETALHE DAS PLACAS COM O TROCADOR ABERTO ........................................... 11 FIGURA 05 - (A) PLACAS DO TROCADOR DE CALOR COM BIOINCRUSTAÇÃO, (B) PLACAS APÓS A LIMPEZA MECÂNICA ... 12 FIGURA 06 - SISTEMA DE DOSAGENS DE ORTOPOLIFOSFATO NA UHEGPS ............................................................................................ 13 FIGURA 07 - FORMA MAIS SIMPLES DE UM FOSFATO ................................... 16 FIGURA 08 - (A) - ÁCIDO PIROFOSFÓRICO E (B) - ÁCIDO TRIFOSFÓRICO. ............................................................................. 17 FIGURA 09 - FÓRMULA GERAL DOS POLIFOSFATOS ..................................... 17 FIGURA 10 - TETRAPOLIFOSFATO OBSERVADO NO COMPOSTO Cr2P4O13 .................................................................... 18 FIGURA 11 - POLIFOSFATO CICLÍCO DE FÓRMULA [P6O18] OBSERVADO NA MOLÉCULA Ag6P6O18*H2O ...................................................... 18 FIGURA 12 - RELAÇÃO DA CORROSÃO COM O AUMENTO DA CONCENTRAÇÃO DE ORTOFOSFATO (EM TUBO DE AÇO DE 20 mm; pH ENTRE 7,3 E 7,4 E CONCENTRAÇÃO DE 0,1 mg L-1 DE POLIFOSFATO) ..................................................... 22 FIGURA 13 - TROCADOR DE CALOR DO TIPO CONTATO DIRETO ................ 24 FIGURA 14 - TROCADOR DE CALOR DE ARMAZENAMENTO ......................... 24 FIGURA 15 - TROCADOR DE CALOR TIPO CASCO E TUBOS ......................... 25 FIGURA 16 - TROCADOR DE CALOR TIPO TUBO DUPLO ............................... 26 FIGURA 17 - TROCADOR DE CALOR TIPO PLACAS ........................................ 26 FIGURA 18 – PROCESSOS QUÍMICOS DE FORMAÇÃO DE TUBÉRCULOS ... 32 viii FIGURA 19 – MAPA DE ENQUADRAMENTO DO RIO CAPIVARI ...................... 35 FIGURA 20 - COLETA DE AMOSTRA DA SOLUÇÃO DE HIDRÓXIDO DE SÓDIO UTILIZADA NO SISTEMA DE RESFRIAMENTO DA UHEGPS......... 39 FIGURA 21 - COLETA DE ÁGUA NO PONTO 1 (REPRESA DO RIO CAPIVARI) ........................................................................................ 40 FIGURA 22 - PONTO 3, (A) LOCAL DA COLETA , (B) FLUXO DA ÁGUA DO CANAL DE FUGA AINDA DENTRO DA USINA .............................. 40 FIGURA 23 - PONTO DE COLETA 4, CANAL DE FUGA FORA DA USINA ........ 41 FIGURA 24 - PONTOS DE COLETA 5 E 6: RIO CACHOEIRA (A) ANTES E (B) DEPOIS DO ENCONTRO COM AS ÁGUAS DO CANAL DE FUGA DA USINA. ............................................................................ 41 FIGURA 25 - PONTOS DE COLETA PARA MONITORAMENTO DA QUALIDADE DA ÁGUA ........................................................................................... 42 FIGURA 26 - (A) PRODUTO A BASE DE ORTOPOLIFOSFATO PURO E (B) SOLUÇÃO DE HIDRÓXIDO DE SÓDIO (50% m/v) ......................... 45 FIGURA 27 - MISTURAS DE ORTOPOLIFOSFATO/NaOH EM DIFERENTES PROPORÇÕES: (A) 90/10; (B) REPRESENTANDO O RESULTADO DAS MISTURAS DE PROPORÇÕES 30/70, 50/50 70/30, E (C) 10/90 ............................................................................ 45 FIGURA 28 - FORMAÇÃO DE ORTOFOSFATO A PARTIR DA HIDRÓLISE DO POLIFOSFATO DA SOLUÇÃO A BASE DE ORTOPOLIFOSFATO PELA ADIÇÃO DE (●) ÁGUA E DE (▲) 10% DE NaOH .......................................................................... 46 FIGURA 29 - VÁLVULA DE INJEÇÃO INSTALADA NO PONTO ANTERIOR AOS RESFRIADORES. ................................................................... 48 FIGURA 30 - BOMBA INJETORA E TEMPORIZADOR INSTALADOS ................ 48 FIGURA 31 - SISTEMA COMPLETO DE INJEÇÃO, CONTENDO NO RESERVATÓRIO, O PRODUTO DESINCRUSTANTE DILUÍDO .... 49 FIGURA 32 - TUBULAÇÃO DE MAIOR ESPESSURA COM ABERTURA DE (A) 12,5 cm DE DIÂMETRO (B) DETALHE DA FORMAÇÃO DE INCRUSTAÇÃO EM TODO O TUBO ............................................... 50 FIGURA 33 - TUBULAÇÃO DE MENOR ESPESSURA COM ABERTURA DE 5,5 cm DE DIÂMETRO ......................................................................... 50 ix FIGURA 34 - VARIAÇÃO DO pH NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ........................................................... 53 FIGURA 35 - VARIAÇÃO DA CONDUTIVIDADE NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO .......................................................... 55 FIGURA 36 - VARIAÇÃO DA CONCENTRAÇÃO DE FÓSFORO TOTAL NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ............... 57 FIGURA 37 - VARIAÇÃO DA CONCENTRAÇÃO DE NITROGÊNIO TOTAL NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ............... 59 FIGURA 38 - VARIAÇÃO DA CONCENTRAÇÃO DE TURBIDEZ NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ............... 61 FIGURA 39 - VARIAÇÃO DA CONCENTRAÇÃO DE SÓLIDOS TOTAIS NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ............... 62 FIGURA 40 - VARIAÇÃO DA CONCENTRAÇÃO DE SÓDIO NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ................................................ 64 FIGURA 41 - VARIAÇÃO DA CONCENTRAÇÃO DE FERRO NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ................................................ 65 FIGURA 42 - VARIAÇÃO DA CONCENTRAÇÃO DE ALUMÍNIO NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE x COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ............... 67 FIGURA 43 - VARIAÇÃO DA CONCENTRAÇÃO DE SILÍCIO NAS AMOSTRAS DE ÁGUA COLETADAS NOS PONTOS DE COLETAS (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 E (F) 6, DURANTE A APLICAÇÃO DE (■) NaOH E (●) ORTOPOLIFOSFATO ............... 68 FIGURA 44 - TUBULAÇÃO DE MAIOR ESPESSURA COM (A) 12,5 cm DE DIÂMETRO (B) DETALHE DA INCRUSTAÇÃO NO INTERIOR DO TUBO. ESSE DIÂMETRO FOI MEDIDO DESCONTANDO-SE A QUANTIDADE DE MATERIAL INCRUSTADO............................... 72 FIGURA 45 - TUBULAÇÃO DE MENOR ESPESSURA COM 5,0 cm DE DIÂMETRO. ESTE DIÂMETRO FOI MEDIDO DESCONTANDO-SE A QUANTIDADE DE MATERIAL INCRUSTADO ........................... 72 xi LISTA DE GRÁFICOS GRÁFICO 01 - COMPARATIVO ENTRE AS TEMPERATURAS DOS QUATRO TRANSFORMADORES UHEGPS DURANTE O EM PERÍODO OPERAÇÃO DE INJEÇÃO NA DO ORTOPOLIFOSFATO NA MÁQUNA 3 (-----) TRANSFORMADOR 1, (-----) TRANSFORMADOR 2, (-----) TRANSFORMADOR 3, (-----) TRANSFORMADOR 4 ............. 70 GRÁFICO 02 - COMPARATIVO ENTRE AS TEMPERATURAS DO TRANSFORMADOR 3, SEM ((-----) TRANSFORMADOR 3 EM UM ANO ANTERIOR) E COM ((-----) TRANSFORMADOR 3) A APLICAÇÃO DA SOLUÇÃO DE ORTOPOLIFOSFATO .................. 71 xii LISTA DE ESQUEMAS ESQUEMA 01 - REAÇÕES DE OXIDAÇÃO E REDUÇÃO OBSERVADAS EM UM PROCESSO ELETROQUÍMICO ......................................... 09 ESQUEMA 02 - CONDENSAÇÃO DO POLIFOSFATO ........................................ 17 ESQUEMA 03 – DISSOCIAÇÃO DO ÁCIDO FOSFÓRICO E SUAS CONSTANTES DE DISSOCIAÇÃO ................................................. 19 xiii LISTA DE ABREVIATURAS E LISTA DE SIGLAS ABNT - ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS COPEL - COMPANHIA PARANAENSE DE ENERGIA ºC - GRAUS CELSIUS NaOH - HIDRÓXIDO DE SÓDIO TCP - TROCADOR DE CALOR DE PLACAS UHEGJR - USINA HIDRELÉTRICA GOVERNADOR JOSÉ RICHA UHEGPS - USINA HIDRELÉTRICA GOVERNADOR PEDRO VIRIATO PARIGOT DE SOUZA xiv RESUMO A usina hidrelétrica Governador Pedro Viriato Parigot de Souza (UHEGPS) entrou em operação em 1970, e desde então vem apresentando problemas de deposição de bioincrustação nos sistemas de resfriamento das unidades geradoras e dos transformadores elevadores. Com o aumento desta deposição ocorre o aquecimento dos radiadores, mancais superiores e inferiores e transformadores. Para minimizar os efeitos das bioincrustações é adicionada uma solução de hidróxido de sódio (NaOH), a 50% (m/v), na válvula da tubulação principal do sistema de resfriamento das unidades geradoras da UHEGPS. Este trabalho apresenta a avaliação do desempenho de um produto à base de ortopolifosfato como produto alternativo a solução de NaOH utilizada na UHEGPS. Por ser o ortopolifosfato um produto de menor toxidez e não corrosivo em comparação ao NaOH , esperou-se minimizar por meio de sua aplicação, os riscos inerentes ao uso, estoque e manuseio desse produto, assim como os riscos ambientais em caso de vazamento desta solução para o meio ambiente. Por meio de medidas de temperatura do óleo dos transformadores foi possível avaliar a eficiência do produto à base de ortopolifosfato; por meio de análises de águas coletadas à montante e à jusante da usina foi possível avaliar os riscos ambientais do uso do novo produto; e com a pesquisa de mercado foi feita uma estimativa de custo para a substituição da solução de NaOH pelo ortopolifosfato. Em suma, os resultados obtidos indicaram que, nas condições utilizadas nesse estudo, o ortopolifosfato não foi eficiente na remoção da bioincrustração existente na tubulação de um trocador de calor. Palavras-chave: UHEGPS, bioincrustação, hidróxido de sódio, ortopolifosfatos, trocadores de calor. xv ABSTRACT The hydroelectric plant Governador Pedro Viriato Parigot de Souza (HPGPS) started to operate in 1970, and since then has been presenting problems with biofouling in the cooling system of the generator units and in the cooling system of the elevating transformers. Due to the increase of this fouling, the temperature of the radiators, upper and lower turbine bearings and transformers rises. To minimize the effects of biofouling a 50 % (m/v) solution of sodium hydroxide (NaOH) is added to the valve of the main nozzle of the cooling system of the generating unit of the HPGPS. This work presents the evaluation of the performance of a product based on Ortho-polyphosphate, as an alternative product to the NaOH solution used at HPGPS. Since the Ortho-polyphosphate is a less toxic and non-corrosive product in comparison to the NaOH, the expectation was to minimize by its application the inherent risks of use, storage and handling of the NaOH, as well as the environmental risks in case of leakage of that solution to the environment. Through the measurement of the oil temperature of the transformers it was possible to assess the efficiency of the Ortho-polyphosphates-based product; by means of analysis of waters collected at the upstream and downstream of the plant it was possible to assess the environmental risks imposed by the use of the new product; and with a market research a cost estimate of the substitution of the NaOH solution for the ortho-polyphosphate was done. In short, the results obtained indicated that, under the conditions in which the study was done, the ortho-polyphosphate was not efficient in the removal of the biofouling existing in the nozzle of a heat exchanger. Keywords: HPGPS, biofouling, sodium hydroxide, ortho-polyphosphates 1 Capítulo 1 1.1. – INTRODUÇÃO Os corpos de água doce constituem um componente essencial da hidrosfera e parte indispensável dos ecossistemas terrestres, sendo necessários em todos os aspectos da vida. Os ambientes aquáticos são utilizados em todo o mundo com finalidades distintas, entre as quais, se destacam o abastecimento de água, a geração de energia, a irrigação, a navegação e a aquicultura (SPERLING, 1993). Um dos grandes desafios mundiais neste novo século é, sem dúvida, assegurar à população a manutenção da disponibilidade hídrica, apesar das intensas pressões antropogênicas geradas por uma dinâmica de ocupação desordenada sobre os mananciais. A expansão espontânea da urbanização tem gerado uma inevitável degradação dos recursos hídricos, restringindo a qualidade da água bruta e pondo em risco os cenários futuros de abastecimento (SHEFFER, 2006). Entre os usos da água no Brasil, a produção de hidroeletricidade é uma das atividades que utilizam o potencial hídrico de forma intensiva. No país, a maior parte da energia produzida provém das grandes usinas hidrelétricas. No entanto, a construção dos grandes empreendimentos hidrelétricos modifica toda a relação local entre o corpo de água e o meio ambiente afetando consequentemente a qualidade da água (SILVA, 1998). Nesse sentido, a maior procura por meios de uso racional da água em geração de energia, com um menor impacto e maior eficiência, deve ser buscada continuamente, pois a necessidade de aumento de disponibilidade de energia está diretamente ligada com a qualidade de vida das pessoas. A capacidade instalada de produção de energia no estado do Paraná em 2008 foi de 5160 MW, sendo que está em estudo a ampliação de 900 MW (COPEL, 2009) o que mostra um aumento significativo de produção e de consumo de energia (~17%). Isso se deve ao desenvolvimento das cidades, diretamente ligado ao aumento de produção de bens e ao desenvolvimento dos cidadãos, e tudo isso só é possível com o aumento da disponibilidade de energia. No ano de 2008 o aumento do consumo de energia elétrica apresentou um crescimento de 4,2% (COPEL, 2008). 2 O Brasil apresenta peculiaridades climáticas e geográficas em relação a sua geração de energia por meio da água dos rios, as quais dificultam a comparação com outros países que também tem forte vocação hidrelétrica, como Canadá, Noruega e Suécia. (RIBEIRO, 2003). Estas peculiaridades exigem mudanças nos projetos das usinas, dos transformadores e dos resfriadores, pois em locais com climas mais quentes estes devem ser dimensionados de forma diferente em comparação a um país onde a temperatura média anual é menor. Em geral, a água utilizada na movimentação dos geradores para produção de energia é, também, utilizada no sistema de resfriamento das usinas, incluindo neste, os transformadores, o mancal guia e o mancal escora. A água do rio, que é utilizada sem tratamento prévio (também denominada de água bruta), apresenta diferenças substanciais ao longo do ano em função das condições climáticas, como pluviosidade e variação da temperatura. Em alguns casos o rio recebe dejetos e esgotos, podendo a água, neste caso, apresentar contaminação tanto por metais pesados, solventes orgânicos quanto por agentes patológicos. No que diz respeito ao aporte de metais em corpos aquáticos, estes também podem ser naturalmente incorporados aos sistemas por meio de processos geoquímicos. Fontes naturais de metais em corpos aquáticos incluem o desgaste de rochas e de solos devido ao intemperismo (DREVER, 1988). O estudo das características da água, como pH, condutividade, metais, nitrogênio e fósforo é importante para avaliar os efeitos que podem ser inseridos em uma usina hidrelétrica em decorrência da formação da bioincrustação (também descrita como tubérculos). No sistema de resfriamento, por exemplo, este efeito é maximizado pela redução nos diâmetros dos tubos, e essa diminuição acarreta em maior acúmulo de materiais (orgânicos e inorgânicos) e também no aumento de velocidade de corrosão em função da formação de colônias de bactérias biocorrosivas (fouling). A descoberta de produtos para diminuir ou acabar com o “fouling” é de grande importância para todas as usinas hidrelétricas que fazem uso da água sem tratamento em seus sistemas de resfriamento, para que não ocorram paradas não programadas ou problemas de superaquecimento nas unidades geradoras e nos transformadores elevadores. 3 1.2. – HISTÓRICO DA UHEGPS E DO USO DE PRODUTOS PARA EVITAR A BIOINCRUSTAÇÃO A Usina Governador Pedro Viriato Parigot de Souza (UHEGPS) situada na vertente marítima da serra do mar (PR), aproximadamente a 25º de latitude Sul, possui quatro unidades geradoras com potência nominal de 62,5 MW, totalizando 250 MW. As águas do Rio Capivari são represadas por uma barragem de terra de 50 m de altura e conduzidas à usina por um sistema de derivação, com 14 km de adição e 1084 m de conduto forçado subterrâneo. O volume total do reservatório é cerca de 180 milhões de metros cúbicos, sendo o volume útil em torno de 150 milhões, para cota máxima de 845 metros (COSTA e ZIMMER, 1983). A usina é subterrânea, com três cavernas distintas, sendo uma para o repartidor com válvulas esféricas, outra para os grupos hidrogeradores e, a última, para os transformadores. O canal de restituição é em parte subterrâneo (2.200 m) e a céu aberto no final (200 m), até descarregar no Rio Cachoeira (COSTA e ZIMMER, 1983). Esta usina entrou em operação em 1970, e desde então vem apresentando problemas de deposição de bioincrustação (“fouling”) nos sistemas de resfriamento das unidades geradoras e dos transformadores elevadores. Com o aumento desta deposição ocorre o aquecimento dos radiadores, dos mancais superiores e inferiores e dos transformadores. O sistema de resfriamento das unidades geradoras é composto por serpentinas para os mancais guia/escora do gerador e guia da turbina, além de trocadores de calor ar-água para as partes ativas do gerador (ROHRICH e OLIVEIRA, 1995). Para minimizar os efeitos da bioincrustação o programa de manutenção da usina previa inicialmente limpezas mecânicas periódicas das tubulações. Isso, além de representar uma grande quantidade de trabalho para as equipes de manutenção, exigia constantes e longos desligamentos dos equipamentos. O sistema de resfriamento dos transformadores é composto por trocadores de calor óleo-água, cuja limpeza pode ser feita somente por escovamento, sem necessidade de desenergisação do equipamento (ALBERTI et al., 1993). Essas bioincrustações vão aos poucos dificultando a troca de calor nas serpentinas e radiadores fazendo com que a temperatura de operação se eleve gradualmente. Quando esta temperatura atinge uma temperatura limite, um sinal é disparado alertando para o aumento. Caso não sejam tomadas providências e a 4 temperatura continue a aumentar o equipamento é desligado, em um segundo estágio, devido ao sobreaquecimento. Desta forma, foi sempre uma preocupação primordial a melhoria da eficiência do sistema de refrigeração. Em função disto e da dificuldade na realização de limpeza mecânica, a equipe de manutenção da UHEGPS optou por avaliar a eficiência de produtos químicos na água de refrigeração visando alcançar este objetivo. Segundo relatórios da COPEL já em outubro de 1971 começaram os estudos de aplicação de produtos químicos na água de refrigeração do sistema de resfriamento da usina para minimizar os depósitos das bioincustações. Inicialmente foi indicado o uso de produtos de dois fabricantes: QUIMINASA e NALCO. A primeira empresa recomendou o uso de três produtos: 1)“Protar-NC”, um inibidor de corrosão; 2)“Nesafloc”, que é um dispersante específico para sistema de água de resfriamento; e 3)“Bioquim-BD”, um agente biocida de alto espectro, ou seja, que abrange uma vasta gama de microrganismos. Porém, devido ao elevado preço, a possibilidade de uso desses três produtos foi descartada. O segundo fornecedor recomendou o uso de dois produtos: 1)“Biocida NALCO-321”, um produto indicado como anti-fouling; e 2)“Dispersante NALCO-7348”, um biocida com dispersante. Estes produtos foram testados juntamente com o fabricante a partir da comparação de duas máquinas recém limpas onde, em uma, foram adicionados os produtos indicados e na outra não. Os experimentos duraram 98 dias e neste teste, a máquina que não recebia produtos químicos teve necessidade de limpeza manual dos trocadores de calor e também limpeza dos mancais do gerador em virtude da elevação de temperatura, enquanto que, a máquina que recebeu os produtos químicos continuava operando sem manutenção (COPEL, 1980 e COPEL, 1985). Com base nestes resultados foi feita a aplicação dos produtos químicos na usina, com poucas alterações ao longo dos anos de uso conforme descrito na sequência: - Em 1972 – Utilização de uma bomba dosadora para os dois reservatórios de água, uma bomba dosadora para o poço das bombas e uma bomba dosadora para o grupo gerador. - De 1973 a 1979 – Adição de dosagens manualmente nos reservatórios e no poço das bombas. - De 1980 a 1984 – Utilização de bomba dosadora na tubulação principal do sistema de refrigeração. 5 Porém a eficiência alcançada pelos produtos químicos teve resultados controversos ao longo dos anos de uso. Apesar das mudanças de dosagens dos produtos, a frequência de limpeza nos trocadores de calor sempre foi mensal, o que demonstrou que a eficiência não era adequada, contribuindo apenas para a oneração do processo de manutenção. Sendo essa eficiência questionada e os custos de produção relativamente altos, a partir de outubro de 1984 o uso destes produtos foi suspenso. Contudo, a partir de 1984 foi feito um estudo sobre outras possibilidades que pudessem minimizar a formação de bioincrustação. Uma das sugestões foi a instalação de um sistema de aeração no reservatório, que injetaria ar comprimido a 40 m de profundidade, formando uma cortina de bolhas de ar subindo à superfície, criando assim uma corrente ascendente, desfazendo as camadas de estratificação. Com a estratificação, criariam-se diferentes ambientes estáveis em termos de iluminação, temperatura e pressão, surgindo o desenvolvimento de algas que necessitam de condições características para seu desenvolvimento, como luz e calor. Esse processo foi baseado no artigo de BERNARDT (BERNARDT, 1967). Segundo relato da COPEL, em agosto de 1984 entrou em operação o aerador no reservatório e até a data de fevereiro de 1985 nada se concluiu sobre a eficiência do sistema. O processo não teve prosseguimento visto que foram mantidas as limpezas manuais na mesma frequência e a continuidade demandaria complexos estudos e investimentos elevados (COSTA e ZIMMER, 1983). Outra sugestão dada foi o uso de um sistema “Taprogge”. Este sistema consistia em fazer circular, por meio das tubulações, esferas de borracha com superfície esponjosa, as quais arrastariam toda a incrustação e depósitos, retirandoos do trocador. Tais artefatos se movimentariam em circuito fechado, por uma instalação especial que injetaria as esferas no início, recuperando-as na saída do trocador, sem provocar danos à tubulação. No entanto não há registros de que esse sistema foi testado e/ou avaliado (COSTA e ZIMMER, 1983). Alternativamente foi estudada a instalação de um circuito fechado de refrigeração. Essa sugestão indicava ser a solução definitiva para os problemas de bioincrustação, porém também não foi adotada, tendo em vista o alto custo de implantação, em razão da usina ser do tipo subterrâneo e a dissipação do calor gerado teria que ser feita na parte externa, o que exigiria dupla tubulação (ida e volta) ao longo da galeria de acesso, que tem 1.200 m, além da instalação da uma estação de tratamento e bombeamento de água (COSTA e ZIMMER, 1983). 6 A partir de 1985 as limpezas dos radiadores ar-água foram efetuadas, ou pelo processo de escovação, o qual exigia a desmontagem dos mesmos, ou pela aplicação de ar comprimido e água, o qual era mais rápido em comparação a escovação, porém menos eficiente. E nas serpentinas dos mancais, em situações de emergência, era utilizada em circuito fechado, uma solução de 10% fosfato trisódico por um período de duas horas. Somente mais tarde, em 1990, com a parada geral da usina, foi possível analisar amostras de sedimentos de diversas partes da tubulação e a partir disto, foi proposta uma metodologia economicamente viável, para minimizar a deposição do “fouling” nos sistemas de resfriamento da UHEGPS. Inicialmente, foram realizados testes de laboratório com os sedimentos retirados das tubulações. Foi observado que sob agitação em água destilada era obtido um pH igual a 6,9 e que, na ausência da agitação, a suspensão sedimentava em poucos minutos, deixando a solução sobrenadante completamente transparente. Porém quando o pH da solução foi elevado até 7,5 a partir da adição de uma solução de NaOH ocorria uma certa estabilização do colóide de ferro – (Fe(OH)3), que apesar de pouco solúvel, permanecia em suspensão e consequentemente uma menor sedimentação foi observada. Para valores de pH superiores a 9,5 foi observada a formação de uma suspensão homogênea e vermelha muito estável (ALBERTI et al., 1993). Estes resultados indicaram que o NaOH poderia evitar a deposição dos sedimentos sobre a superfície interna das tubulações. Desta forma, em maio de 1993 teve início a injeção de uma solução de NaOH diretamente no poço das bombas de alimentação do sistema de resfriamento geral da usina, conforme ilustrado na Figura 01. 7 Figura 01 - Injeção de NaOH no poço das bombas. Fonte: ALBERTI et al., 1993. Em função da eficiência da metodologia de limpeza pelo uso do NaOH foi desenvolvido e implantado um sistema automático de adição, em substituição ao método manual, com o objetivo de reduzir custos relativos principalmente aos gastos com produtos, mão de obra e também com o objetivo de obter maior confiabilidade quanto ao controle do pH e, por consequência, maior eficiência de limpeza (ROHRICH, 1995). Esse sistema implantado controla a injeção automática da solução de NaOH a 50% na válvula da tubulação principal do sistema de resfriamento das unidades geradoras da UHEGPS, para manter o pH da água de resfriamento na faixa de 8,0 a 8,5. Esse sistema continua operando atualmente, em 2010, sem alterações em seu diagrama. 8 1.3. – HISTÓRICO DO USO DE ORTOPOLIFOSFATO COMO AGENTE DESINCRUSTANTE Neste trabalho foi utilizada uma solução composta de ortofosfatos e polifosfatos, que seguindo a nomenclatura da norma ABNT NBR 15007-1 será denominada neste trabalho pelo nome genérico de ortopolifosfato (ABNT NBR15007-1, 2003). A usina de Salto Caxias recentemente renomeada de Usina Governador José Richa (UHEGJR), já utiliza há, aproximadamente, 8 anos o ortopolifosfato para facilitar a limpeza dos filtros ilustrados na Figura 02. Porém a forma de aplicação deste produto difere em relação ao uso do NaOH na UHEGPS. Ao invés do produto ser adicionado juntamente com o fluxo de água, os filtros são retirados da linha e mergulhados na solução de ortopolifosfato para então serem limpos mecanicamente. Essa rotina facilita a limpeza em comparação à limpeza dos filtros sem o tratamento prévio com ortopolifosfato. Figura 02 – Filtros localizados na UHEGJR, os quais são imersos em solução de ortopolifosfato para otimizar sua posterior limpeza mecânica. Fonte: LOMBARDI et al., 2004. O produto utilizado na UHEGJR tem sido adquirido de uma empresa fixada na região metropolitana de Curitiba-PR. Segundo o fabricante do produto, trata-se de uma formulação aquosa à base de fosfatos inorgânicos de elevado número de condensação. O fabricante indica o uso do ortopolifosfato no tratamento de água potável, para manter estáveis a cor e turbidez e, também, em sistemas de tratamento de 9 água, como auxiliar na prevenção de bioincrustação e controle de corrosão em redes de distribuição (CLANOX, 2010). O produto a base de ortopolifosfato atua pela complexação com íons metálicos inibindo o crescimento de ferro bactérias, naturais em águas de superfície, e pela formação de um filme protetor na superfície das tubulações e partes metálicas impedindo a formação de bioincrustação (CLANOX, 2010). As reações do Esquema 1 exemplificam um processo eletroquímico genérico. No caso da corrosão do ferro na água, as reações que ocorrem são as apresentadas no Esquema 01, sendo que o composto final formado é o óxido de ferro (Fe2O3), produto conhecido da corrosão (GENTIL, 1970). Área anódica: Fe(s) → Fe2+(aq) + 2eÁrea catódica: O2(g) + 2e- + ½ O2(g) → 2 OH-(aq) A ferrugem, Fe2O3.H2O, vai se formar numa região intermediária entre a área catódica e a anódica. Fe2+(aq) 2OH-(aq) → Fe(OH)2(s) 2 Fe(OH)2(s) + ½ O2(g) + H2O(l) → 2 Fe(OH)3(s) ou Fe2O3.H2O(s) Esquema 01 – Reações de Oxidação e Redução observadas em um processo eletroquímico. Fonte: GENTIL, 1970. Segundo o fabricante os principais ingredientes do produto a base de ortopolifosfato são (CLANOX, 2010): • hexametafosfatos; • ortofosfatos; • agentes desincrustantes; e • inibidores de corrosão. E, as vantagens decorrentes de seu uso são (CLANOX, 2010): • Desincrustação total das tubulações ao longo do tempo. • Não requer paralisações e não altera a rotina de trabalhos da usina. • O agente aplicado tem ação inibidora de corrosão. • Não causa esforços desnecessários, abrasão ou fadiga equipamentos, alongando sua vida útil e reduzindo custo operacional. nos 10 • O agente testado é absolutamente seguro no manuseio, não causando riscos aos funcionários pela utilização de produtos químicos agressivos. As primeiras pesquisas feitas por LOMBARDI (LOMBARDI et al, 2004) demonstraram resultados satisfatórios com o uso do produto a base de ortopolifosfato na água de resfriamento/condicionamento de uma usina de menor porte (29 MW). Nestes testes foi injetada uma solução de ortopolifosfato recomendada pelo fabricante, a uma concentração de 5 mg L-1, por um período de aproximadamente quatro meses. A solução foi adicionada ininterruptamente por meio de um sistema automatizado instalado na usina, conforme mostrado na Figura 03. (A) Figura 03 - Sistema de injeção de ortopolifosfato no sistema de vedação da caixa espiral da turbina da usina de menor porte (29 MW): (A) Visão geral e (B) detalhe do sistema utilizando uma bomba automática. Fonte: LOMBARDI et al., 2004. Com a adição do produto foi constatado que não houve diminuição da vazão de água de resfriamento do eixo da turbina ao longo do tempo, não sendo mais necessário fazer paradas de máquinas para limpeza das tubulações. Além da constatação da continuidade da vazão, em uma parada do sistema, foi feita uma inspeção na tubulação verificando-se que a mesma se encontrava livre de bioincrustação (LOMBARDI et al., 2004). Também na UHEGPS foram feitos testes com adição da solução de ortopolifosfato, porém, neste caso sendo esta diretamente injetada nos trocadores de calor de placas, que realizam a troca térmica do óleo isolante utilizado nos (B) 11 transformadores elevadores (LOMBARDI et al., 2004). Os testes tiveram a duração de sete meses. As bioincrustações acarretam uma perda de eficiência na troca térmica do trocador e, consequentemente, o equipamento não opera de maneira satisfatória aumentando a temperatura do óleo dos transformadores. As Figuras 04 e 05 mostram o trocador de calor, a desmontagem do mesmo e as bioincrustações existentes. (A) (B) (C) Figura 04 – (A) Visão geral do trocador de calor; (B) trocador de calor de placa sendo desmontado; e (C) detalhe das placas com o trocador aberto. Fonte: LOMBARDI et al., 2004. 12 (A) (B) Figura 05 – (A) Placas do trocador de calor com bioincrustação, (B) Placas após a limpeza mecânica. Fonte: LOMBARDI et al., 2004. Cada uma das quatro unidades geradoras da UHEGPS possui dois trocadores de calor alimentados pela mesma caixa d’água. Estes trocadores estão ligados em paralelo, ou seja, o segundo trocador somente entra em operação quando apenas um deles não é capaz de realizar a troca térmica necessária para o resfriamento do óleo. A aplicação de ortopolifosfato nos trocadores de calor está exemplificada na Figura 06. 13 Solução de ORTOPOLIFOSFATO Dosagem de ORTOPOLIFOSFATO TC1 TC2 OQ – OF – AF – AQ – Trocador de Calor 1 Trocador de Calor 2 Óleo quente Óleo frio Água fria Água quente AF OQ OQ TC1 TC2 OF AQ OF AQ Figura 06 – Sistema de dosagens de ortopolifosfato na UHEGPS. Fonte: LOMBARDI et al., 2004. Nesses testes na UHEGPS os resultados obtidos também foram satisfatórios, demonstrando a eficiência do ortopolifostato na desincrustação das tubulações e dos trocadores de calor, possibilitando assim a manutenção das temperaturas em níveis satisfatórios à operação. Em razão dos resultados positivos encontrados com o uso do produto a base de ortopolifosfato, foi vislumbrada a pesquisa de injeção da mesma solução em uma usina de médio porte e em todo seu sistema de resfriamento. A usina escolhida foi a de UHEGPS, pois apresentava o maior histórico de pesquisas realizadas neste âmbito, na tentativa de eliminar ou reduzir os problemas gerados pelas bioincrustações, cujos resultados obtidos estão apresentados neste trabalho. 14 1.4. – JUSTIFICATIVA DO TRABALHO Bioincrustações no sistema de resfriamento de uma usina podem acarretar perdas na eficiência da troca térmica dos trocadores de calor e consequentemente, prejudicar a operação satisfatória dos equipamentos aumentando a temperatura do óleo dos transformadores. A UHEGPS vem despendendo esforços para solucionar o problema de formação de bioincrustação no sistema de resfriamento da UHEGPS. No entanto, o problema persiste de forma intensa, inclusive ao longo de todo o sistema de resfriamento. Sabendo que essa formação de bioincrustação poderá levar a usina a uma interrupção na sua geração de energia, foi realizada a presente pesquisa visando contribuir na busca de soluções para este problema. Além de ser tecnicamente eficiente, a solução proposta não deve apresentar riscos operacionais e ao meio ambiente em que a usina está inserida. Levando em consideração todos esses aspectos e as políticas públicas de uso racional da água, foi avaliada nesta pesquisa a aplicação de um produto a base de ortopolifosfato em substituição a solução de NaOH, atualmente utilizada na água de resfriamento da usina de UHEGPS. Para avaliar a viabilidade dessa substituição foi analisada a eficiência do produto, os riscos ambientais decorrentes de seu uso e do uso do NaOH e a estimativa de custo dessa substituição. 15 1.5. – OBJETIVO GERAL Avaliar o desempenho de uma solução de ortopolifosfato em um sistema de resfriamento da UHEGPS em substituição a solução de hidróxido de sódio. 1.5.1. – Objetivos específicos • Avaliar o efeito de adição de NaOH à jusante da UHEGPS. • Avaliar o efeito de adição de ortopolifosfato à jusante da UHEGPS. • Monitorar a temperatura dos trocadores de calor durante o uso dos produtos. • Instalar um sistema de injeção de ortopolifosfato. • Avaliar a eficiência do ortopolifosfato como agente desincrustante, a partir de análises da bioincrustação nas tubulações, antes e após sua adição no sistema. 16 Capítulo 2 2.1. – REVISÃO BIBLIOGRÁFICA Este capítulo contém uma revisão bibliográfica dos dois principais produtos químicos utilizados como agentes desincrustantes (ortopolifosfatos e NaOH), assim como uma descrição dos equipamentos (trocadores de calor), dos problemas proveniente da corrosão microbiológica e da qualidade da água. 2.2. – ORTOFOSFATOS E POLIFOSFATOS Os polifosfatos também são conhecidos por fosfatos condensados. A primeira menção sobre estes compostos datam de 1816, quando Berzelius apresentou produtos formados a partir da ignição de ácido ortofosfórico que tinham a capacidade de precipitar proteínas (KULAEV et al, 2004). Graham (1833) descreveu o fosfato vítreo obtido a partir de NaH2PO4, acreditando que tinha obtido e isolado um composto puro de fórmula NaPO3. Graham chamou este composto de ‘metafosfato’. Mais tarde, Fleitmann e Hennenberg (1848) demonstraram que o ‘metafosfato’ tinha como fórmula geral MPO3 (onde o M era hidrogênio ou um metal monovalente) e se tratava na verdade uma mistura de diferentes compostos tendo vários graus de polimerização. Diversos estudos aprofundados sobre o tema foram feitos durante os 100 anos seguintes (KULAEV et al, 2004). A forma mais simples de um fosfato é o ortofostato (PO4-3) conforme mostrado na Figura 07. Figura 07 - Forma mais simples de um fosfato. Fonte: KULAEV et al, 2004. O íon pirofosfato (P2O7-3), ilustrado na Figura 08 (A), foi o primeiro de uma série de substâncias chamadas polifosfatos, que foram condensação do ortofosfato conforme mostrado no Esquema 02. produzidas pela 17 2PO4-3(s) + H2O(l) ↔ P2O7-4(s) + 2 OH-(aq) Esquema 02 – Condensação do Polifosfato. Fonte: MANAHAN, 2005. Uma segunda série de polifosfatos apresenta a fórmula química P3O10-5, cuja fórmula estrutural está apresentada na Figura 08 (B). Estas espécies consistem em moléculas de fosfato na forma tetraédrica compartilhando um átomo de oxigênio em comum (MANAHAN, 2005). (A) (B) Figura 08 - (A) - Ácido pirofosfórico e (B) - Ácido trifosfórico. Fonte: MANAHAN, 2005. É possível a produção de uma grande variedade de fosfatos condensados tendo mais de três átomos de fósforos ligados uns aos outros sendo estes separados por átomos de oxigênio como mostrado na fórmula geral de um ânion polifosfato, descrito na Figura 09 (HANDBOOK OF FOOD ADDITIVES, 1972). Figura 09 – Fórmula geral dos polifosfatos. DURIF (1996) apresenta a classificação dos polifosfatos em duas categorias. A primeira delas corresponde aos compostos ligados a uma cadeia linear, esses compostos têm como formula geral [PnO3n+1]-(n+2) ou estrutural conforme apresentada na Figura 10. 18 Figura 10 - Tetrapolifosfato observado no composto Cr2P4O13. Fonte: DURIF, 1996. A segunda forma de classificação feita por DURIF corresponde aos ciclofosfatos, essa formação apresenta uma fórmula geral [PnO3n]–n. Um destes compostos está mostrado na Figura 11. Figura 11 - Polifosfato cíclico de fórmula [P6O18] observado na molécula Ag6P6O18*H2O. Fonte: DURIF, 1996. 2.2.1. - Adição de polifosfatos em água Polifosfatos são fortes agentes quelantes, para cálcio, magnésio, ferro e outros metais em menor concentração. Esses produtos são utilizados para reduzir e limpar bioincrustações em tubulações de distribuição de água, retirando a coloração (vermelha) agindo como sequestrador do íon Fe+2 e dispersando colóides de hidróxido de ferro (AWWA, 1996) 19 2.2.2. - Características gerais dos fosfatos Os diferentes fosfatos em geral possuem características químicas em comum. Essas estão diretamente relacionadas com a estrutura dos mesmos. Em um estudo das estruturas dos fosfatos, CORBRIDGE descreve que estes ânions estão na forma tetraédrica, onde o átomo de fósforo é rodeado por quatro átomos de oxigênio. Essa estrutura tetraédrica permite a polimerização e formação de substâncias muito similares aos compostos de carbono. Por exemplo, essa estrutura permite uma longa cadeia chamada polifosfatos a qual se enrola de forma helicoidal e ocorrem interações com proteínas alimentares. Essa estrutura explica a habilidade de uma cadeia longa de polifosfato de complexar ou sequestrar os íons metálicos em alimentos (CORBRIDGE, 2000 e FURIA, 1972). Todos os fosfatos possuem propriedades de alta troca de ânions, isso é frequentemente demonstrado pela suas curvas de titulação dos ácidos. Ácidos tri ou tetrametafosfórico têm suas curvas de titulação similares às curvas do ácido fosfórico. A curva de titulação do H3PO4 possui três pontos de inflexão conforme mostrado no Esquema 03, um ponto fortemente ácido em um pH próximo de 4,5 (A), outro em um ponto ácido mais fraco com o pH próximo a 7 (B); outro em um ácido muito fraco em um pH próximo a 10 (C). São encontrados pontos de inflexão similares quando os ácidos piro e tripolifosfofórico são titulados. Em geral longas cadeias de ácidos polifosfóricos apresentam apenas dois pontos de inflexão um próximo a pH 4,5 e outro próximo a pH 10. O primeiro ponto demonstra propriedades de um ácido muito mais forte que o segundo. Como resultados destas propriedades têm-se que os polifosfatos reagem como polieletrólitos e as propriedades dos polieletrólitos aumentam com o aumento das cadeias (FURIA, 1972). H3PO4 → H2PO4- + H+ Ka1=7,11 10-3 (A) H2PO4- → HPO42- + H+ Ka2=6,32 10-8 (B) HPO42- → PO43- + H+ Ka3=7,10 10-13 (C) Esquema 03 – Dissociação do ácido fosfórico e suas constantes de dissociação. Fonte: (DENARO, 1974; NEVES, 2006) BATRA em seu estudo encontrou uma relação direta entre as propriedades de ionização de vários polifosfatos e suas habilidades de formar complexos solúveis com metais alcalinos e alcalinos terrosos. Essa capacidade é diretamente proporcional ao aumento das cadeias de polímeros (BATRA, 1964). 20 A capacidade dos polifosfatos complexarem íons metálicos tem sido estudada por VAN WAZER (1964), IRANI e CALLIS (2007). Esses autores têm obtido resultados onde uma longa cadeia de polifosfatos atua como agente fortemente complexante para metais alcalinos e íons de metais pesados. Foi proposto que a formação de um complexo solúvel é o resultado da competição do íon metálico e o ânion “sequestrador”. Como resultado, a formação de um complexo cátion-ânion previne a precipitação do cátion metálico (FURIA, 1972). 2.2.3. - Ação do Ortofosfato O ortofosfato forma filmes passivantes em sítios anódicos para suprimir as reações de corrosão eletroquímica. Normalmente estes ortofosfatos se apresentam nas formas de ácido fosfórico (H3PO4), fosfato de sódio monobásico (NaH2PO4), fosfato de sódio dibásico (Na2HPO4) e fosfato de sódio tribásico (Na3PO4). Os compostos de ortofosfato de sódio, também chamados de fosfatos cristalinos, têm sido usados extensivamente na América do Norte e Europa, isolados ou em misturas para hidratação e estabilização de polifosfatos (AWWA, 1996). Muitos produtos comerciais usados contêm misturas de ortofosfato de sódio e polifosfato. As quantidades de P2O5 são limitadas na Alemanha em uma concentração máxima de 5 mg L-1 na água tratada. Em muitos casos, misturas de orto e polifosfatos são utilizadas, combinando a proteção contra corrosão com a retirada de coloração da água em função da complexação do ferro solúvel. O mesmo efeito ocorre quando apenas polifosfatos são utilizados, que em função da sua hidrólise geram o ortofostafo, sendo este inibidor da corrosão. Essa condição deve ocorrer nos sistemas de resfriamento, foco de estudo deste trabalho, uma vez que a hidrólise acontece na presença de água. A fração de ortofosfato formada em função da hidrólise do polifosfato varia de 5 a 40% m/v. Altas concentrações de ortofosfato oferecem maior proteção contra corrosão, enquanto altas concentrações de polifosfato resultam em maior sequestramento (AWWA, 1996). Testes executados por STICHEL compararam os efeitos de ortofosfatos e polifosfatos em água quente. Os ortofosfatos reduziram a corrosão em geral, entretanto a mistura de polifosfatos e ortofosfatos em água quente reduziu significativamente a corrosão. Esta aparente contradição com a ação sequestrante do polifosfato pode ser explicada pelo comportamento do polifosfato que hidrolisa em maior quantidade em água quente (STICHEL, 1981). 21 2.2.4. – Aplicações dos polifosfatos Polifosfatos compõe a formulações de alguns detergentes, onde tem a principal função de diminuir a dureza da água, por apresentarem a capacidade de complexar com os íons Ca2+ e Mg2+. Os polifosfatos auxiliam na função dos tensoativos devido à capacidade dispersante e tamponante que apresentam (HOURANT, 2004). Diversos tipos de polifosfatos são utilizados como agentes dispersantes e defloculantes na produção de cerâmicas e refratários. Na composição de tintas, os polifosfatos funcionam como agentes dispersantes, permitindo a distribuição de cargas iônicas de compostos solúveis e insolúveis, desta forma, estabilizando a emulsão (HOURANT, 2004). Polifosfatos no estado sólido vêm sendo utilizados como fertilizantes de plantas, servindo como nutriente de fósforo e de outros minerais como K+ e Ca+ (LEE e KANG, 2005). Os polifosfatos possuem também muitas aplicações na indústria alimentícia, em sucos de frutas são utilizados principalmente para estabilizar a vitamina C por apresentarem capacidade antioxidante. Alguns polifosfatos são adicionados em algumas bebidas energéticas como suplementos nutricionais dos minerais: fósforo, potássio e cálcio. Ainda na indústria alimentícia, os polifosfatos são utilizados no processamento de ovos, leites, cereais, óleos e gorduras devido à capacidade tamponante, antioxidante e estabilizante de um modo geral. Os polifosfatos também inibem as degradações microbiológicas e enzimáticas destes alimentos (HOURANT, 2004). Diversos produtos utilizados na higiene bucal, como dentifrícios possuem polifosfatos em sua composição, onde atuam na remoção de cálculos dentários (WHITE e GERLACH, 2000). 2.2.5. – Aspectos toxicológicos dos polifosfatos Dados toxicológicos sobre os polifosfatos quanto à administração endovenosa são escassos. Porém, há muitos estudos que indicam a segurança do consumo de polifosfatos por ingestão. Tais pesquisas indicam que os polifosfatos são degradados pelo trato intestinal antes de serem absorvidos na forma de monofosafto de difosfatos (OMS, 1964). 22 Estudos de toxicidade aguda para a administração oral de polifosfato (hexametafosfato de sódio) indicam valores de dose letal em 50% dos indivíduos (DL50) de 3,7 g kg-1 para camundongos e 2,4-2,9 g kg-1 para ratos. Por administração via intraperitoneal, têm-se a DL50 de 0,19-0,69 g kg-1 para ratos e 0,87 g kg-1 para camundongos. Na administração intraperitoneal de polifosfatos em coelhos, em uma dose de 0,14 g kg-1 não se observou sinais de toxicidade (LENIGAN, 2001). Considera-se que a dose máxima diária de ingestão de fósforo recomendável para humanos é de 70 mg kg-1(WEINER, 2001). 2.2.6. – Interações ortofosfato e ferro Ortofosfatos podem reduzir a corrosão de aço e eles têm um forte impacto na proporção do ferro-livre. Na Figura 12 está mostrada a corrosão e proporção de ferro-livre em função da concentração de ortofosfato. Pequenas quantidades de ortofosfato reduzem a proporção de ferro-livre. Aumentando a concentração de 0,5 para 1,0 mg L-1 de ortofosfato na água, o ferro-livre é diminuído em dois terços. Pesquisas feitas em Seattle por BENJAMIN e equipe mostraram que para água de torneira, com um pH igual a 8,0, foi necessária a adição de 3,0 mg L-1 de ortofosfato, para que a corrosão diminuísse em dois terços (BENJAMIN, 1990). Figura 12 – Relação da corrosão com o aumento da concentração de ortofosfato (em tubo de aço de 20 mm; pH entre 7,3 e 7,4 e concentração de 0,1 mg L-1 de polifosfato). Fonte: adaptado de AWWA, 1996. KOUDELKA também sugere que a presença de alta concentração de íons cálcio acelera a degradação do polifosfato para ortofosfato, e a degradação do 23 polifosfato também aumenta com o aumento do pH. Com isso, pode-se concluir que filmes protetores de ortofosfatos provenientes de polifosfato de sódio são favorecidos em pH mais altos (KOUDELKA, 1982). 2.3. – TROCADORES DE CALOR Equipamentos como os trocadores de calor são, em um sistema de resfriamento de uma usina hidrelétrica, os mais afetados com a formação de bioincrustação, pois, em geral, possuem restrições de espaço. No caso dos trocadores de placas, cujas placas ficam próximas umas das outras, por exemplo, a formação de bioincrustação faz com que o equipamento deixe de operar satisfatoriamente. O processo de energia térmica entre dois ou mais fluidos em diferentes temperaturas e separados por uma fronteira sólida, é muito comum em aplicações de engenharia. O dispositivo usado para efetivar esta troca térmica é o trocador de calor, que tem aplicações específicas no aquecimento e no resfriamento de ambientes, no condicionamento de ar, na produção de energia e na recuperação de calor (SAITO, 2003). Os trocadores de calor podem ser classificados de acordo com o processo de transferência, grau de compactação da superfície, tipo de construção e da disposição das correntes dos fluidos (INCROPERA et al., 1992). De acordo com o processo de transferência a troca térmica pode ocorrer por meio do contato direto ou indireto entre fluidos. No contato direto o calor é transferido diretamente entre os fluidos imiscíveis quentes, como mostrado na Figura 13, (Tqe e Tqs indicam as temperaturas do fluido quente na entrada e na saída), e frios (Tfe e Tfs indicam as temperaturas do fluido frio na entrada e na saída). Geralmente um dos fluidos é gasoso enquanto que o outro é vapor ou um líquido sob baixa pressão. No contato indireto, o calor é primeiro transferido do fluido quente para uma superfície sólida e em seguida para o fluido frio, além disso, ambos os fluidos devem estar fluindo simultaneamente. 24 Tqs Tfe Tqe Tfs Figura 13 - Trocador de calor do tipo contato direto. Fonte: SAITO, 2003. Em um trocador de armazenamento, ambos os fluidos percorrem alternativamente as mesmas passagens de troca de calor, como mostrado na Figura 14. A superfície de transferência de calor geralmente é de uma estrutura chamada matriz. Em caso de aquecimento, o fluido quente atravessa a superfície de transferência de calor e a energia térmica é armazenada na matriz. Posteriormente, quando o fluido frio passa pelas mesmas passagens, a matriz “libera” a energia térmica (em refrigeração o caso é inverso). Este trocador é também chamado de degenerador. Matriz de armazenamento Fluido Entrada Figura 14 - Trocador de calor de armazenamento. Fonte: SAITO, 2003. Saída 25 Os trocadores são frequentemente caracterizados pelo tipo de construção como tubular, em placas, superfícies estendidas, cascos e tubos, etc. (SHAH, 1987) Os trocadores de calor do tipo casco e tubo são construídos com tubos envolvidos por uma carcaça. Um dos fluidos passa por dentro dos tubos, e o outro pelo espaço entre a carcaça e os tubos, como mostrado na Figura 15. Existe uma variedade de construções diferentes destes trocadores dependendo da taxa de transferência de calor desejada, do desempenho, da queda de pressão e dos métodos usados para reduzir tensões térmicas, prevenir vazamentos, facilidade de limpeza, para conter pressões operacionais, altas temperaturas, atmosferas altamente corrosivas, fluidos muito viscosos, misturas de multicomponentes, etc. Estes são trocadores muito versáteis, feitos de uma variedade de materiais e tamanhos e são extensivamente usados em processos industriais. Carcaça Tfs Tqe Tqs Tubo Figura 15 - Trocador de calor tipo casco e tubo. Tfe Fonte: SAITO, 2003. De acordo com a disposição das correntes de água elas podem ser classificadas como paralelas, em contracorrente e cruzadas. Um dos tipos mais simples de trocador de calor é aquele constituído por dois tubos concêntricos no qual os fluidos quentes e frios se movem numa mesma direção, ou em direções opostas, como mostrado na Figura 16. 26 Figura 16 - Trocador de calor tipo tubo duplo. Fonte: SAITO, 2003. Trocadores de calor compactos são usados quando é necessária uma área superficial de transferência por unidade de volume muito grande (maior ou igual a 7 ou igual a 700 m2 m-3). A motivação para usar uma superfície de troca compacta, é conseguir um dado de desempenho de transferência de calor obedecendo a limitações de massa ou volume, como no caso da refrigeração e do ar condicionado. Trocadores de calor tipo placa (TCP), normalmente são constituídos com placas planas lisas ou com alguma forma de ondulações, como mostra a Figura 17. Geralmente, este trocador não pode suportar pressões muito altas, comparadas ao trocador tubular equivalente. Tfs Tqe Tqs Tfe Figura 17 - Trocador de calor tipo placas. Fonte: SAITO, 2003. 27 O projeto completo de um trocador de calor pode ser subdividido em três fases principais: a análise térmica, o projeto mecânico preliminar e o projeto de fabricação (BANSAL et al., 2000). O projeto mecânico envolve considerações sobre pressões e temperaturas de operação, as características corrosivas de um ou de ambos os fluidos, as expansões térmicas relativas considerando suas consequentes tensões, e a relação do trocador de calor com os demais equipamentos (BANSAL et al., 2000). O projeto de fabricação requer a transcrição das características e dimensões físicas em uma unidade que possa ser construída a baixo custo. A seleção dos materiais, vedações, invólucros, arranjo mecânico ótimo e os processos de fabricação devem ser especificados. O peso e as dimensões são fatores importantes no custo final do equipamento e, portanto, devem ser considerados como variáveis econômicas (BANSAL et al., 2000). Para cada aplicação particular existem regras a serem seguidas para obtenção do melhor projeto, compatibilizando as considerações econômicas com o peso, dimensões, etc. Uma análise de fatores mecânicos e da fabricação que envolve o projeto está além dos objetivos da presente discussão. Trocadores de placas têm diversas vantagens sobre outros trocadores, como a taxa de turbulência, que é resultado das corrugações de suas placas. Esta taxa de turbulência resulta em altos coeficientes de transferência com a mesma velocidade de fluxo. Outras vantagens dos trocadores de placas são os espaços reduzidos requeridos e a flexibilidade em termos de possibilidade de ampliação da capacidade (BANSAL et al., 2000). Diversos estudos foram feitos em trocadores de placas em razão da formação de fouling. Em seus trabalhos, SCHREIER (1994) comenta que sistemas montados em laboratórios em menor escala utilizam parâmetros conhecidos como temperatura e fluxo. Entretanto, os resultados são de difícil aplicação em uma escala industrial, pois existem diversas combinações de temperatura e de fluxo que quando usadas, formam as bioincrustações e, frequentemente, os resultados obtidos em laboratório não prevêem o comportamento real em escala industrial (SCHREIER, 1994). 28 2.4. – CORROSÃO Corrosão metálica é definida como uma deterioração gradual ou alteração por um processo de oxidação químico ou eletroquímico (UHLIG, 1971). Quando um metal é parcialmente imerso numa solução de seus íons, observa-se a ocorrência de uma separação de cargas e o estabelecimento de uma diferença de potencial entre o metal e a solução (GENTIL, 1970). Alguns dos átomos do metal perdem elétrons, passando para a solução como íons do metal: M → M+ + e. Esse processo leva a acumulação dos elétrons liberados no metal, que passam a ter carga elétrica negativa em relação à solução (DENARO, 1974). Analogamente, alguns dos íons do metal em solução abstraem elétrons do metal, depositando-se como átomos metálicos, M+ + e → M. Esse processo leva a um déficit de elétrons no metal, que assim, passaria a ter carga positiva em relação à solução (DENARO, 1974). Se a primeira reação ocorrer mais rapidamente que a segunda, o metal adquire carga global negativa, o que dificulta a saída dos íons positivos do metal, retardando assim a velocidade de reação. A carga negativa do metal pode atrair os íons metálicos positivos em solução, acelerando a segunda reação. Dessa maneira, as velocidades das duas reações se igualam, estabelecendo-se um equilíbrio (DENARO, 1974). Se a segunda reação ocorrer inicialmente com maior velocidade, o metal passa a ter uma carga global positiva, acelerando, dessa maneira, a primeira reação e retardando a segunda, levando novamente ao estabelecimento de um equilíbrio (DENARO, 1974). A primeira razão porque o ferro ou aço corroem é que o elemento ferro, isso é, a condição do ferro como ele existe após ter sido reduzido do seu minério é termodinamicamente instável. Não existe ferro livre na natureza. O ferro existe em combinação com outros elementos como oxigênio ou enxofre. A fim de se converter o ferro do estado oxidado para o metal, é necessário fornecer uma grande quantidade de energia ao sistema. Esta energia é então armazenada no ferro metálico. As leis fundamentais governando a conservação de energia requerem que o balanço de energia deva ser restabelecido pelo retorno do metal instável ao seu estado oxidado (UHLIG, 1971). A corrosão atmosférica, embora não seja uma forma isolada de corrosão, é singularmente importante por existirem diversas estruturas externas, tais como 29 edifícios metálicos, pontes, cercas, torres, automóveis, navios e inúmeras outras aplicações que estão expostas ao ambiente atmosférico e, portanto, sujeitas a corrosão. Os custos associados resultantes da corrosão atmosférica podem ser estarrecedores. Por isso, muita atenção é dedicada a esse respeito (UHLIG, 1971). A corrosão atmosférica depende não apenas do conteúdo do eletrólito, como por exemplo, umidade ou outros vapores presentes no ambiente, mas também da temperatura do ar e do conteúdo de pó, que podem afetar a condensação do eletrólito sobre a superfície do metal e na corrosividade resultante. A corrosão atmosférica é um processo descontínuo, pois nem sempre há presença de algum eletrólito (DRAZIG, 1989). 2.4.1 – Corrosão microbiológica A denominação corrosão microbiológica, empregada para expressar a participação dos microorganismos nos fenômenos de corrosão, pode induzir a pensar em um novo tipo de processo de corrosão, mas a natureza eletroquímica da corrosão metálica continua presente na corrosão microbiológica. Os microorganismos participam de forma ativa no processo, mas sem modificar a natureza eletroquímica do fenômeno. Os microorganismos participam no processo de corrosão: a) produzindo substâncias corrosivas, originadas em seu crescimento ou metabolismo, as quais podem ser de natureza química diversa, como ácidos, álcalis, sulfetos, etc., que transformam um meio originalmente inerte em agressivo; e b) originando pilhas de aeração diferencial por efeito de um consumo desigual de oxigênio em zonas localizadas, como é o caso dos tubérculos encontrados na corrosão de canos de ferro ou em tanques de combustível feitos de alumínio ou suas ligas (VIDELA, 1981). Ocorre, assim, um processo de oxidação catódico complementar, o qual dependendo das características do meio (pH, aeração, composição química, etc.) transcorrerá por meio de algumas reações catódicas possíveis: redução de oxigênio (em meio aerado e pH aproximadamente neutro) ou redução de prótons (em meio não-aerado e ácido) (ATKINS, 1978). Os microorganismos modificam a interface metal/solução para induzir, acelerar ou inibir o processo anódico ou catódico que controla a reação de corrosão. 30 Às vezes a influência microbiana pode ser sinergética sobre as reações, favorecendo uma reação em detrimento da outra ou, ainda, inibindo-as completamente (VIDELA, 2003). As bactérias se reproduzem por divisão binária e sua multiplicação corresponde a uma progressão geométrica: 20→21→22... 2n. Desta forma, o número de células aumenta, a cada intervalo de tempo, segundo um fator constante que caracteriza o crescimento do tipo exponencial (VIDELA, 2003). Denomina-se genericamente fouling, ou acumulação, a formação de depósitos sobre a superfície de equipamentos ou instalações industriais. Esses depósitos têm como efeito negativo uma importante diminuição da eficiência e da vida útil do equipamento. O biofouling presente nos ambientes industriais é complexo e geralmente consiste no acúmulo de biofilmes. Um biofilme é constituído de células imobilizadas sobre um substrato. Na maioria das vezes, esses complexos depósitos se formam rapidamente e aderem mais firmemente às superfícies que os biofilmes isolados. A presença de biofouling pode ocorrer tanto em fluxos turbulentos como em águas paradas, sobre diversos tipos de superfícies, metálicas ou não, lisas ou em fissuras (VIDELA, 2003). Sobre um metal em contato com águas naturais, ocorrem processos biológicos, que produzem o biofouling, e processos inorgânicos cujo resultado é a corrosão. Primeiro, ocorre a formação de um filme de moléculas orgânicas, que modifica o molhamento e a distribuição de cargas na superfície sólida, facilitando a posterior aderência dos microorganismos presentes no líquido. Essa aderência microbiana é causada principalmente por forças físicas e interações eletrostáticas, e tem caráter reversível (ou seja, pode ser retirada com o uso de um jato de água). As células microbianas que permanecem na superfície iniciam um processo de produção de material polimérico, pelo qual aderem firmemente à superfície (VIDELA, 1981). 2.4.2 – Biocorrosão por bactérias oxidantes do ferro Esse tipo de corrosão se deve a um grupo heterogêneo de microorganismos que têm em comum a capacidade de oxidar o íon ferroso (Fe++) a férrico (Fe+++) como forma de obter energia. O produto dessa oxidação é geralmente hidróxido de ferro precipitado. Em geral, os microorganismos oxidantes de íons metálicos (ferro, manganês) criam ambientes fortemente corrosivos para o ferro e suas ligas, pelo 31 aumento da concentração de íons cloreto, decorrentes da formação de cloreto de ferro ácido e da produção de cloreto de manganês (VIDELA, 2003). Um dos exemplos mais frequentes desse caso de biocorrosão é encontrado nas tubulações de ferro para distribuição de água potável, em que excrescências tuberculares, formadas na parede interna das tubulações, são constituídas principalmente por hidróxido férrico associado a outros compostos de ferro, cálcio e manganês. Quando as zonas internas e menos oxigenadas do tubérculo crescem, a corrosão é ainda maior devido à ação dos sulfetos e outros derivados do metabolismo das bactérias (VIDELA, 2003). Esses fenômenos ocorrem em águas contendo bactérias capazes de utilizar em seus metabolismos, hidrogênio livre (hidrogênio catódico) ou hidrogênio combinado de compostos orgânicos. Entre essas bactérias estão: redutoras de nitratos ou nitritos (Micrococcus denitrificans); redutoras de CO2, com formação de metano (Methanobacterium omeliansky); e as redutoras de sulfatos, que são as mais frequentes, como a Desulfovibrio desulfuricans. O crescimento dessas bactérias depende de condições favoráveis de pH, entre 5,5 e 8,5, ausência de oxigênio, concentração adequada de sulfato e presença de nutrientes, incluindo matéria orgânica (GENTIL, 1970). Do ponto de vista eletroquímico, o mecanismo de corrosão é causado pelo estabelecimento de uma célula de aeração diferencial formada entre a parte externa (aeróbica) do tubérculo, em contato com o oxigênio dissolvido na água e que atua como cátodo, e a parte interna (anaeróbica), onde ocorre o processo anódico de corrosão. Uma característica única desse tipo de biocorrosão é que uma vez formada a estrutura tubercular pela ação metabólica dos microrganismos, a aceleração da corrosão por aeração diferencial pode continuar ativa depois da morte da população microbiana, desde que se mantenha a barreira à difusão do oxigênio constituída pela massa tubercular (VIDELA, 2003). Uma descrição esquemática dos processos químicos de formação e crescimento de tubérculos em tubulações de ferro para distribuição de água potável foi publicada por TORRABADELLA, conforme ilustrado na Figura 18 (TORRABADELLA et al., 1972). Na Figura 18 é demonstrada a formação do tubérculo: (1) - processo de corrosão eletroquímica; (2) – processo de despolarização catódica e formação de sulfetos; (3) – processo de redissolução do sulfeto ferroso; e (4) – processo de oxidação e precipitação de hidróxido férrico (VIDELA, 1981). 32 Figura 18 - Processos químicos de formação de tubérculos. Fonte: TORRABADELLA et al., 1972. 2.4.3 – Formas de evitar a corrosão Uma forma usual de prevenir a corrosão dos metais é o revestimento das superfícies por galvanização, zincagem e outros tipos de metalização, por formação de filmes protetores ou por pintura, que é o caso mais comum na proteção de aços estruturais. Uma vez selecionada a tinta ou outro revestimento a ser utilizado é imperativo que o mesmo seja aplicado de forma a se conseguir o máximo benefício de proteção contra corrosão (LIMA, 1993). Com esse objetivo, um dos fatores de extrema importância a ser verificado é a preparação da superfície onde será aplicado o revestimento. Inicialmente, uma pré-inspeção da superfície deve ser feita, de forma a eliminar os possíveis cantos vivos, respingos de solda, resíduos de óleo, graxa ou outros contaminantes (UHLIG, 1971). 33 Outra forma de prevenir a corrosão é o uso de inibidores de corrosão, que paralisam ou reduzem a velocidade de corrosão metálica, essa é obtida geralmente com substâncias que, utilizadas em pequenas quantidades reduzem a corrosividade do meio sobre o metal, a ação inibidora pode ocorrer por diminuição da velocidade de uma das reações (anódica ou catódica) do processo de corrosão, ou pela produção de um filme estável e uniforme, aumentando dessa forma a resistência elétrica no circuito. São dois tipos de inibidores de corrosão que atuam segundo (VIDELA, 2003): - suas propriedades oxidantes (por exemplo, cromatos, nitritos); ou - sua necessidade de oxigênio dissolvido no meio para cumprir a função de formar filmes protetores (por exemplo, carbonatos, fosfatos) (VIDELA, 2003). Geralmente inibidores oxidantes se mostram mais efetivos em baixas concentrações do que os inibidores do segundo tipo, sendo utilizados para inibir a corrosão de metais e ligas que apresentam transições ativo/passivo, como é o caso do ferro e dos aços oxidáveis (VIDELA, 2003). 2.5. – HIDRÓXIDO DE SÓDIO O hidróxido de sódio ou soda cáustica (NaOH, massa molar = 40 g mol-1), é um sólido esbranquiçado e deliquescente. Pode se apresentar na forma sólida (em barras, escamas, flocos, grânulos, lentilhas, pó, massa fundida, pastilhas ou cilindros brancos secos, duros, quebradiços, de fratura cristalina, inodoro) ou na forma líquida em concentração até 73% m/v. Apresenta grande solubilidade em água (1:1) e álcool. (FARMACOPÉIA, 1977). O NaOH na forma sólida em geral apresenta uma concentração de 96 a 99% m/m, enquanto que na forma líquida esta concentração está na ordem de 49% m/v (TRIKEM, 2002). Apresenta uma dose tóxica de aproximadamente 6 gramas (alguns autores indicam um dl=5 gramas), sendo uma concentração máxima permitida no ar de 2 mg m-3 (FREITAS et al., 2006). Os álcalis, além da ação química irritante direta sobre os tecidos, também provocam destruição decorrente da alta temperatura das reações químicas exotérmicas ao reagir com os produtos essenciais das células (água, proteínas e lipídios) chegando a atingir até 100 ºC. Os danos teciduais são produzidos por necrose com liquefação pela saponificação das gorduras e solubilização das 34 proteínas permitindo a penetração profunda dos xenobióticos nos tecidos. A saponificação se estende aos lipídios que entram na constituição das mucosas e dos tegumentos, além de dissolverem as matérias proteicas formando os proteinatos (PLUNKET, 1974). O NaOH não tem absorção sistêmica, os efeitos ou complicações sistêmicas são decorrentes de sua ação direta nos tecidos de contato (FILHO, 1988), também não tem poder carcinogênico direto, o surgimento de carcinoma está relacionado com o grau de destruição tecidual e o grau de formação de estenoses (FREITAS et al., 2006). No processo fisiopatológico, há uma relação direta entre o tempo de exposição ao NaOH, e a sua concentração. Outros fatores incluem o tipo de agente agressor, o estado físico (sólido, líquido ou gasoso), o volume de ingestão e a viscosidade do agente alcalino. Quantidades menores, em concentrações mais baixas, resultam em menor lesão da mucosa (ROTHSTEIN, 1986). Estudos experimentais permitiram evidenciar 3 fases nas lesões causadas por ingestão de álcalis: A Fase 1, até o quinto dia, consta de destruição dos tecidos por necrose de liquefação, trombose vascular, invasão de bactérias e leucócitos. A Fase 2, ou reparadora, vai do quinto dia ao final da segunda semana, e se caracteriza por tecido de granulação e início de deposição do colágeno, o qual se estende da segunda semana a vários meses. A reepitelização da mucosa esofágica leva em média 30 dias. Se houver destruição da submucosa, 120 dias ou mais podem ser necessários para sua recuperação. A última, fase 3 ou de cicatrização, começa no final da segunda semana e, pela deposição de colágeno, ocorre estenose e encurtamento do esôfago (CORSI, 2000). O uso do NaOH em ambientes de trabalho é amplamente difundido em função da sua capacidade de remover sujeiras pela sua ação saponificante e, em virtude disso, está presente em praticamente todos os ramos industriais. A resolução 357 do Conselho Nacional do Meio Ambiente (CONAMA) que regulamenta o lançamento de efluentes não possui normas específicas para o lançamento de NaOH ou seus derivados. Porém, a alteração de pH ocasionada pelo lançamento de uma base forte na água é normatizada no artigo 24, tendo seu parâmetro limitado a no máximo 9 (BELZ et al., 2005). 35 2.6. – CLASSIFICAÇÃO DAS ÁGUAS O rio Capivari é classificado segundo a SUREHMA como águas doces de classe 1 (PORTARIA SUREHMA, 1989). Essas águas podem ser destinadas: a) ao abastecimento para consumo humano, com desinfecção; b) à proteção do equilíbrio natural das comunidades aquáticas; e, c) à preservação dos ambientes aquáticos em unidades de conservação de proteção integral. (CONAMA 357, 2005). O rio Capivari é classificado também segundo a SUREHMA como águas doces de classe 2 (PORTARIA SUREHMA, 1991), como descrito no mapa de enquadramento mostrado na Figura 19. Essas águas podem ser destinadas: a) ao abastecimento para consumo humano, após tratamento convencional; b) à proteção das comunidades aquáticas; c) à recreação de contato primário, tais como natação, esqui aquático e mergulho, conforme resolução do CONAMA nº 274, de 2000 (CONAMA 357, 2005). Figura 19 – Mapa de enquadramento do rio Capivari. Fonte: SUDERHSA; SEMA; SANEPAR, 2006. O critério “alteração da qualidade da água” é verificado pelas variáveis: qualidade da água afluente e capacidade de recuperação do rio a jusante. A qualidade da água afluente será resultante da combinação das variáveis: densidade de uso da água e da capacidade de recuperação da mesma. Para a capacidade de recuperação à jusante deverão ser consideradas as variáveis: geomorfologia do rio, existência de cidades ou indústrias e presença de corpos d’água afluentes (SOUSA, 2000). 36 Os limites dos parâmetros de enquadramento para águas dos rios Classe I e II são iguais, como mostrados na Tabela 01. Para os elementos analisados neste trabalho, somente a turbidez é diferente para os rios de Classe I e II. Tabela 01 – Valores máximos admitidos segundo CONAMA 357 para águas de rios Classe I e II: Classe I Classe II pH 6,0 – 9,0 6,0 – 9,0 Condutividade (µS cm-1) NE NE Fósforo total (ambiente lótico) (mg L-1) 0,1 0,1 Fósforo total (ambiente lêntico) (mg L-1) 0,020 0,020 2,18 2,18 Turbidez (NTU) 40 100 Sólidos dissolvidos totais (mg L-1) 500 500 Sódio (mg L-1) NE NE Ferro dissolvido (mg L-1) 0,3 0,3 Alumínio dissolvido (mg L-1) 0,1 0,1 Silício (mg L-1) NE NE Manganês (mg L-1) 0,1 0,1 Virtualmente Virtualmente Ausentes Ausentes Cobre dissolvido (mg L-1) 0,009 0,009 Arsênio (mg L-1) 0,01 0,01 Fosfato (mg L-1) NE NE Nitrogênio total após oxidação. (ambiente lótico) (mg L-1) Óleos e Graxas NE = Não especificado. Fonte: CONAMA 357, 2005. 37 Capítulo 3 3.1. - METODOLOGIA Por meio da utilização de análises de potenciometria, condutimetria, absorção atômica, turbidimetria, espectrofotometria de UV-VIS, de gravimetria e de análises do comportamento da temperatura do óleo dos transformadores elevadores da UHEGPS, foi feita a avaliação técnica da substituição do produto atualmente utilizado na usina, o hidróxido de sódio, por uma solução de ortopolifosfato. A aplicação do produto ortopolifosfato foi executada em uma das quatro máquinas operantes na usina por um período de seis meses, para que os resultados pudessem ser comparados com o comportamento das outras três máquinas, nas quais o ortopolifosfato não foi aplicado. As coletas de água foram executadas por sete meses anteriores a aplicação do ortopolifosfato, para obter uma base da qualidade da água antes da adição do produto em estudo, e durante a aplicação do ortopolifosfato, para avaliar o efeito da adição deste produto na qualidade das águas. Para o cálculo do valor médio e do intervalo de confiança, foi utilizado a distribuição t de Student com um intervalo de confiança em nível de 95%, utilizando o software Excel® 2007. 3.2. – MATERIAIS E EQUIPAMENTOS Os materiais e equipamentos que foram utilizados no desenvolvimento deste projeto foram: • 1000 L de solução de produto a base de ortopolifosfatos, adquirido da empresa CLANOX. • Solução de hidróxido de sódio 50% m/v (fornecido pelo corpo técnico da UHEGPS). • Temporizador TEMP, (Timer). • Reservatórios com capacidade de 100 e 200 L. • Frascos plásticos com capacidade de 1000 mL para coleta das amostras de água. 38 3.3. - • Bomba injetora automática Exatta. • Espectrômetro de absorção Atômica Perkin Elmer, modelo 4100. • Condutivímetro Digimed, modelo DM 31. • pHmetro Digimed, modelo DM 22. • Balança analítica Sartorius, modelo BP221S. • Turbidímetro Cole Parmer, modelo 8391-40. • Espectrofotômetro de UV-VIS HP, modelo 8450A. MÉTODOS DE ENSAIOS FÍSICO-QUÍMICOS REALIZADOS NAS AMOSTRAS DE ÁGUA As metodologias de análise das águas coletadas nos rios Capivari e Cachoeira (espectrometria de absorção atômica, espectrofotometria de UV-VIS, potenciometria, turbidimetria e condutometria) seguiram o ALPHA, Standard Methods for the Examination of Wather and Wastewather (ALPHA, 1998). Foram utilizadas diversas técnicas analíticas para obter os resultados das concentrações dos elementos nas águas utilizadas pela UHEGPS, dentre essas técnicas estão a espectrometria de absorção/emissão atômica, onde foram analisados os elementos alumínio, arsênio, cobre, ferro, manganês, sódio e silício, a potenciomentria que foi utilizada para determinar o pH das águas, a turbidimetria, para analisar a turbidez, e a espectrofotometria de UV-VIS para analisar fósforo total, nitrogênio e ortofosfato nas amostras. Também foram utilizadas técnicas de gravimetria para analisar sólidos totais e óleos e graxas. 3.3.1. Coleta da solução de hidróxido de sódio Primeiramente, para efeito de estudo e comparação do produto substituído, foram coletadas amostras da solução de hidróxido de sódio em utilização na UHEGPS (Figura 20). Estas amostras foram devidamente caracterizadas, por meio de ensaios de determinações de metais (sódio, alumínio, cobre, ferro, silício, e manganês), pH, condutividade, fósforo total, nitrogênio total, sólidos totais e turbidez. 39 Figura 20 - Coleta de amostra da solução de hidróxido de sódio utilizada no sistema de resfriamento da UHEGPS. 3.3.2. Definição dos pontos de coleta da amostras Paralelamente às coletas de hidróxido de sódio, foram definidos seis locais para as coletas de água para acompanhamento do efeito ao meio ambiente em decorrência do uso dos produtos desincrustantes (hidróxido de sódio e ortopolifosfato). Os seis pontos foram denominados como: • Ponto 1: O Ponto 1 foi identificado como sendo o local de tomada de água da usina, na represa do rio Capivari conforme mostrado na Figura 21. 40 Figura 21 - Coleta de água no Ponto 1 (Represa do Rio Capivari). • Ponto 2: Tubulação de água (antes da adição da solução de hidróxido de sódio). O Ponto 2 fica antes da adição da solução de hidróxido de sódio, próximo ao local indicado na Figura 20. • Ponto 3: Canal de Fuga dentro da usina. O Ponto 3 fica localizado dentro da usina, após adição da solução de hidróxido de sódio e após a junção da água das turbinas e do sistema de resfriamento, conforme mostrado na Figura 22. (A) (B) Figura 22 - Ponto 3: (A) Local da coleta, (B) fluxo da água do canal de fuga ainda dentro da usina. 41 • Ponto 4: Canal de fuga fora da usina. No Ponto 4 a água foi coletada logo em seguida da saída da usina próximo a ponte, conforme mostrado na Figura 23. Figura 23 - Ponto de coleta 4, canal de fuga fora da usina. • Ponto 5: Rio Cachoeira (montante). Ponto localizado à montante do canal de fuga da usina, a cerca de 50 m deste, conforme mostrado na Figura 24(A). • Ponto 6: Rio Cachoeira (jusante). Ponto localizado à jusante do canal de fuga da usina, a cerca de 50 m deste, conforme mostrado na Figura 24(B). (A) (B) Figura 24 – Pontos de coleta 5 e 6: Rio Cachoeira (A) antes e (B) depois do encontro com as águas do canal de fuga da usina. 42 Os seis pontos de coleta podem ser melhor visualizados na Figura 25, onde estes são indicados por flechas e pelos respectivos números. Figura 25 - Pontos de coleta para monitoramento da qualidade da água. 3.3.3. – Definição dos parâmetros de análise Uma vez definidos os pontos e locais de coleta, foram definidos os ensaios químicos necessários para avaliar o efeito ao ambiente pelo uso de qualquer um dos dois produtos utilizados na usina. Esses ensaios foram definidos em três grupos, a saber: • Grupo 1: pH, condutividade, nitrogênio total, turbidez, sólidos totais. Ensaios necessários para a renovação das licenças de operação da usina solicitados pelo CONAMA 357 e que podem ser influenciados pelos produtos utilizados. • Grupo 2: sódio, cobre, manganês, ferro, silício e alumínio. Ensaios específicos necessários para avaliar efeito no ambiente pela utilização do hidróxido de sódio. • Grupo 3: Fósforo total, fósforo reativo, fósforo hidrolizável e arsênio. Ensaios específicos necessários para avaliar o efeito no ambiente gerado pela substituição de NaOH por ortopolifosfato. 43 Por meio do monitoramento contínuo destes parâmetros físico-químicos nas amostras coletadas nos locais descritos no item 3.3.2, foi possível inferir sobre o efeito ambiental da substituição da solução de hidróxido de sódio pelo ortopolifosfato no condicionamento/tratamento de água dos sistemas da UHEGPS. 44 Capítulo 4 4.1. - RESULTADOS E DISCUSSÃO Neste capitulo estão apresentados os resultados obtidos no desenvolvimento da pesquisa. 4.1.1. – Avaliação da co-injeção dos produtos No início, foi feita uma avaliação da viabilidade de co-injeção dos produtos hidróxido de sódio e ortopolifosfato, com o intuito de verificar a possibilidade de aproveitar o sistema de injeção de hidróxido de sódio atualmente instalado na UHEGPS. Utilizando o mesmo sistema de injeção, despesas provenientes da instalação de um sistema exclusivo para o ortopolifosfato seriam evitadas. Para avaliar a viabilidade técnica de mistura dos dois produtos, a solução de NaOH (50% m/v) foi adicionada a uma solução de ortopolifosfato. Na Figura 26 estão apresentadas fotos mostrando o aspecto transparente das duas soluções puras. Com adição de 10% v/v de NaOH (50% m/v) ao ortopolifosfato, não houve alteração imediata no aspecto da mistura, mantendo a transparência das soluções puras. Porém, após 72 h foi possível visualizar a formação de grumos no fundo do recipiente (Figura 27 A). Com a adição de 30, 50 e 70% v/v de NaOH ao ortopolifosfato, formou-se imediatamente um precipitado branco de fosfato de sódio, sem nenhum sobrenadante remanescente (Figura 27 B). E com adição de 90% v/v de NaOH ao ortopolifosfato, a mistura final ficou esbranquiçada, apresentando um aspecto leitoso homogêneo (Figura 27 C). Esses resultados mostram que a coinjeção de ortopolifosfato e NaOH não é indicada para soluções de ortopolifosfato contendo concentrações de hidróxido de sódio superiores a 10% v/v. E, que as misturas que contém 10% v/v de hidróxido de sódio formam precipitados em aproximadamente 3 dias após a mistura. 45 Figura 26 - (A) Produto a base de ortopolifosfato puro e (B) solução de hidróxido de sódio (50% m/v). Figura 27 - Misturas de ortopolifosfato/NaOH em diferentes proporções: (A) 90/10; (B) representando o resultado das misturas de proporções 30/70, 50/50 70/30, e (C) 10/90. A partir desse resultado observou-se que poderiam ocorrer problemas na adição conjunta dos dois produtos em misturas próximas a 50/50. 46 Para certificar se haveria a possibilidade de co-injeção dos produtos, baseado nos resultados anteriores que demonstravam que não haveria problemas se fossem misturados a uma proporção de 90% v/v de ortopolifosfato e 10% v/v NaOH (50% m/v), foi avaliada a taxa de conversão do polifosfato em ortofosfato por meio de análises espectrofotométricas. Para este teste, foi medida a quantidade de ortofosfato formada em função do tempo com a adição do NaOH ao polifosfato, utilizando o método do Amarelo de Vanadato. É possível observar pela Figura 28, que a taxa de conversão do polifosfato em ortofosfato por hidrólise na presença de água, é lenta apresentando um aumento pouco significativo comparativamente a presença da solução de hidróxido de sódio, cuja conversão é rápida (Figura 28). Neste último caso, o valor máximo foi atingido após, aproximadamente, 7 dias. Esse aumento da quantidade de ortofosfato indica a quebra das ligações do polifosfato o que implica em perda de eficiência na capacidade de desincrustação, evidenciando a impossibilidade de co-injeção dos dois produtos. Figura 28 – Formação de ortofosfato a partir da hidrólise do polifosfato da solução a base de ortopolifosfato pela adição de (●) água e de (▲)10% de NaOH. 4.1.2. – Aplicação de ortopolifosfato na UHEGPS Eliminada a possibilidade de realizar a co-injeção dos produtos hidróxido de sódio e ortopolifosfato, foram calculados os valores para adição da solução do produto ortopolifosfato puro. Nos cálculos foram considerados os dados fornecidos pelos operadores da usina como vazão da água (55 L/s) e períodos de injeção do 47 hidróxido de sódio (6 h de adição e 6 h sem adição), e a concentração de ortopolifosfato indicada pelo fabricante para limpeza de tubulações muito incrustadas equivalente a 5 mg L-1. Para facilitar a injeção com a bomba injetora a solução original de ortopolifosfato foi diluída 1:1 com água e injetada a um fluxo de 1,1 L h-1 para alcançar a concentração indicada pelo fabricante (5 mg L-1). A quantidade do produto a base de ortopolifosfato a adquirida não foi suficiente para promover a adição em todas as máquinas, por isso foi acordado com a equipe da usina que apenas uma máquina seria escolhida para efeito comparativo com as outras três. A máquina que teve uma parada programada recente e estaria em manutenção na data próxima ao início desta pesquisa foi a máquina 3 e por isso foi escolhida esta para instalação de um sistema de injeção independente das outras máquinas. Como não era possível interromper a adição de hidróxido de sódio apenas na máquina 3, e como o hidróxido de sódio era injetado por 6 h seguidas, acordou-se em injetar o produto ortopolifosfato nos intervalos em que não era injetado o hidróxido de sódio, desta forma o efeito do hidróxido de sódio sobre o ortopolifosfato seria mínimo e seria possível avaliar a capacidade de desincrustação do produto ortopolifosfato em um sistema individual. O sistema de injeção do ortopolifosfato foi preparado com auxílio das equipes técnicas da UHEGPS. Foram instalados no ponto anterior aos trocadores de calor, uma válvula de injeção (Figura 29), uma bomba dosadora (Figura 30) um temporizador (Figura 30) e o tanque de armazenamento de ortopolifosfato (Figura 31). O fluxo de injeção foi regulado para 1,1 L h-1 . 48 Figura 29 - Válvula de injeção instalada no ponto anterior aos resfriadores. Figura 30 - Bomba injetora e temporizador instalados. 49 Figura 31 - Sistema completo de injeção, contendo no reservatório, o produto desincrustante diluído. 4.1.3. – Avaliação do desempenho do ortopolifosfato nas bioincrustações Para determinar a capacidade de desincrustação do produto proposto, foi aberta a tubulação e determinado o diâmetro interno da abertura da tubulação. Na tubulação maior, a abertura foi medida em 12,5 cm, como mostrado na Figura 32. E na tubulação menor, a abertura foi medida em 5,5 cm, conforme mostrado na Figura 33. 50 (A) (B) Figura 32 - Tubulação de maior espessura com abertura de (A) 12,5 cm de diâmetro; (B) detalhe da formação de bioincrustação em todo o tubo. Figura 33 - Tubulação de menor espessura com abertura de 5,5 cm de diâmetro. Uma análise efetuada em meados de 1970 mostrava que as bioincrustações de UHEGPS apresentavam altas concentrações de óxido de ferro, matéria orgânica, silício, magnésio, alumínio e fósforo, porém a magnitude das concentrações não foi apresentada neste trabalho (ALBERTI et al., 1993). Para determinar a ordem de grandeza da concentração dos componentes da bioincrustação encontrada na tubulação analisada (Figuras 32 e 33), foi realizada uma análise dos elementos presentes por espectrometria de absorção atômica, cujos resultados encontrados estão apresentados na Tabela 02. Pode-se observar que os elementos em maior quantidade encontrados foram ferro, manganês, silício e zinco. Outros elementos que se apresentaram em menores quantidades foram alumínio, cálcio e magnésio, potássio e sódio. E, em muito menor quantidade chumbo, cobre, vanádio, cromo, níquel. Elementos como molibdênio, cobalto, antimônio, bismuto, bário, prata e cádmio também foram investigados, porém não 51 foram detectados na bioincrustação analisada. Os metais presentes na bioincrustação são provenientes da água utilizada no sistema de resfriamento (água bruta), com exceção do ferro presente na primeira camada próxima ao tubo que é proveniente do próprio tubo de aço. Tabela 02 - Análise da bioincrustação da tubulação encontrada na entrada do trocador de calor. Elemento Concentração Ferro (expresso em óxido de ferro) Manganês (expresso em óxido de manganês) Silício (expresso em óxido de silício) Zinco (expresso em óxido de zinco) Alumínio (expresso em óxido de alumínio) Cálcio (expresso em óxido de cálcio) Magnésio (expresso em óxido de magnésio) Potássio (expresso em óxido de potássio) Sódio (expresso em óxido de sódio) Cobre (expresso em óxido de cobre) Vanádio (expresso em óxido de vanádio) Cromo (expresso em óxido de cromo) Níquel (expresso em óxido de níquel) Matéria Orgânica Perda ao fogo 35,2 24,0 10,1 2,3 1,7 0,3 0,08 0,04 0,02 0,005 0,002 0,002 0,001 20,0 5,0 Unidade % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca % em massa seca Os resultados apresentados referem-se à amostra seca, a concentração de água encontrada foi de 80 %. A análise de perda ao fogo se refere à descarbonatação da amostra. 4.2. – AVALIAÇÃO AMBIENTAL DA SUBSTITUIÇÃO DA SOLUÇÃO DE NaOH POR ORTOPOLIFOSFATO 4.2.1. – Análise da solução de NaOH Na Tabela 03 estão mostrados os resultados das análises de metais realizadas na solução de hidróxido de sódio, utilizada nos sistemas de resfriamento da UHEGPS. Os resultados indicaram os seguintes metais como contaminantes: alumínio, cobre, manganês, ferro e silício. Em razão destes resultados estes 52 parâmetros foram incluídos nas análises de água realizadas para avaliar o efeito da substituição da solução de hidróxido de sódio por ortopolifosfato. Tabela 03 - Resultados obtidos na análise química de uma amostra de solução de NaOH utilizada nos sistemas de resfriamento da UHEGPS. Parâmetros Analisados Concentração (mg L-1) Alumínio 2,0 Cobre 2,0 Manganês 1,0 Ferro 1,4 Silício 50,0 4.2.2. – Gráficos e tabelas dos resultados das análises de água Para facilitar a visualização e comparação dos resultados, todos os dados são mostrados em gráficos e as médias em tabelas. Para avaliar o efeito da substituição da solução de hidróxido de sódio por ortopolifosfato, os diferentes parâmetros foram agrupados de acordo com os pontos de coletas das amostras de água. As coletas foram feitas em duas etapas. Na primeira, essas foram feitas em todos os pontos demarcados (conforme item 3.3.2), enquanto a usina utilizava somente o hidróxido de sódio nos sistemas de resfriamento da UHEGPS. Os resultados destas análises estão ilustrados nos gráficos por meio dos pontos em vermelho (quadrados). Na segunda etapa as coletas foram realizadas durante a injeção do ortopolifosfato. Os resultados destas análises estão ilustrados nos gráficos por meio dos pontos em azul (círculos). Na Figura 34 estão demonstrados os resultados obtidos para as análises de pH em todos os pontos amostrados. 53 9,0 (A) 8,5 8,5 8,0 8,0 7,5 7,5 pH pH 9,0 7,0 7,0 6,5 6,5 6,0 (B) 6,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta Coleta 9,0 9,0 (C) 8,5 8,0 7,5 pH pH (D) 8,5 8,0 7,5 7,0 7,0 6,5 6,5 6,0 2ª 4ª 6ª 8ª 6,0 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª Coleta 9,0 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 9,0 (E) 8,5 8,5 8,0 8,0 7,5 7,5 7,0 7,0 6,5 6,5 6,0 8ª Coleta pH pH 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª (F) 6,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Figura 34 - Variação do pH nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. Como descreve FERREIRA e colaboradores, o pH é um fator importante na avaliação de um rio, pois os indivíduos de espécies aquáticas estão submetidos ao pH em diversas fases de desenvolvimento. Por meio de diversos estudos em solução alcalina (pH 9,0-10,5) foi obtido menor índice de fertilização do que em água 54 com solução ácida (pH 4,5 - 5,5) além de notarem uma maior taxa de deformidade nas larvas de peixes em pH básico (FERREIRA, 2001). A partir dos resultados obtidos com as análises foi possível concluir que a adição de hidróxido de sódio, que seria o principal agente modificador deste parâmetro, não teve influência na água do rio em que foi lançado, uma vez que os valores médios de pH, mostrados na Tabela 04 permaneceram os mesmos durante sua injeção no sistema de resfriamento da usina. A injeção do ortopolifosfato também não afetou o pH da água do rio conforme mostrado na Tabela 04. Tabela 04 – Valor médio das medidas de pH dos seis pontos de coleta durante a adição de: VALOR MÉDIO DO pH DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 NaOH 7,6±0,1 7,2±0,1 7,0±0,1 7,1±0,1 7,6±0,1 7,2±0,1 Ortopolifosfato 7,7±0,1 7,2±0,1 7,2±0,1 7,1±0,1 7,6±0,1 7,3±0,1 Os melhores pontos para acompanhar o efeito da adição dos produtos são o 2, 3 e 4, pois estes estão próximos um ao outro e ficam antes da adição dos produtos (Ponto 2), após a adição ainda dentro da usina (Ponto 3) e na saída da usina (Ponto 4), respectivamente. Nesses pontos é possível observar que não houve alteração de pH da água coletada pela adição dos dois produtos. O valor médio do pH no Ponto 1 se mostrou em média mais alto que nos pontos 2, 3 e 4 que são do mesmo rio (Capivari). Esse efeito pode ser atribuído ao fato desse ponto estar localizado no reservatório, a uma distância de aproximadamente 15.000 m da usina. O Ponto 5 também apresentou um valor médio de pH superior aos pontos 2, 3 e 4. O valor encontrado foi diferente por se tratar do outro rio (Cachoeira), e após o lançamento da água pela usina neste rio, o pH diminui, conforme observado para o valor médio de pH no Ponto 6, aproximandose aos pontos 2, 3 e 4. Para avaliar se a adição da solução de NaOH e o ortopolifosfato, afetam a condutividade elétrica da água da usina, foram realizadas medidas de condutividade nas amostras de água coletas. Os resultados obtidos estão mostrados na Figura 35. 55 (A) 90 (B) 90 80 -1 Condutividade (µS cm ) -1 Condutividade (µS cm ) 80 70 60 50 40 30 70 60 50 40 30 20 20 2ª 4ª 6ª 8ª 2ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta (C) 90 70 -1 -1 80 Condutividade (µS cm ) 80 Condutividade (µS cm ) (D) 90 60 50 40 30 20 70 60 50 40 30 20 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta (E) 90 70 -1 -1 80 Condutividade (µS cm ) 80 Condutividade (µS cm ) (F) 90 60 50 40 30 20 70 60 50 40 30 20 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta Figura 35 - Variação da condutividade nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. A condutividade é a capacidade de uma solução em conduzir corrente elétrica, essa capacidade varia de acordo com a concentração e tipo de íons. Outro fator que influencia a medida da condutividade é a temperatura (RAMALHO, 2009). Os valores médios das análises de condutividade dos seis pontos de coleta durante a adição dos produtos são mostrados na Tabela 05. 56 Tabela 05 – Valor médio das medidas de condutividade dos seis pontos de coleta durante a adição de: VALOR MÉDIO DA CONDUTIVIDADE (µS/cm) DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 NaOH 63±3 62±4 62±4 62±4 35±3 55±3 Ortopolifosfato 70±3 71±4 71±4 71±3 41±4 63±4 A partir dos dados obtidos foi possível observar que os pontos 1, 2, 3, e 4 apresentam valores médios de condutividade próximos, estatisticamente não há diferença entre os valores obtidos nesses pontos durante a adição dos dois produtos (Tabela 5). A temperatura neste caso não influenciou, pois as análises foram feitas em laboratório onde a temperatura de todas as amostras foi a mesma. As amostras dos pontos 5 e 6 apresentaram valores de condutividade diferentes por serem provenientes de outro rio (Cachoeira) enquanto que os pontos 1 a 4 correspondem as águas do rio Capivari. Outro importante parâmetro analisado foi o fósforo total pelo método do Azul de Molibdênio, esse somente poderia ser afetado pela adição de ortopolifosfato, uma vez que a solução de NaOH não apresentou este contaminante (Tabela 03). Na Figura 36 estão apresentados os resultados das análises para os diferentes pontos de coleta. 0,10 (A) 0,08 0,08 -1 Fósforo Total (mg L ) -1 Fósforo Total (mg L ) (B) 0,10 0,06 0,04 0,06 0,04 0,02 0,02 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 0,00 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 57 0,10 0,08 -1 -1 Fósforo Total (mg L ) 0,08 Fósforo Total (mg L ) (D) 0,10 (C) 0,06 0,04 0,02 0,06 0,04 0,02 0,00 0,00 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta 0,08 -1 -1 Fósforo Total (mg L ) 0,08 Fósforo Total (mg L ) (F) 0,10 (E) 0,10 0,06 0,04 0,06 0,04 0,02 0,02 0,00 0,00 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Figura 36 - Variação da concentração de fósforo total nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. A concentração de fósforo é um fator de grande importância, pois dos nutrientes lançados nos corpos d’água, o fósforo é considerado o mais limitante (SOUZA et al., 2007), e juntamente com o nitrogênio, estão diretamente ligados ao processo de eutrofização. O processo de eutrofização nada mais é do que o enriquecimento da água por nutrientes levando ao crescimento das plantas aquáticas. A eutrofização pode ou não ser benéfica, aumentando a produtividade primária, tornando o sistema ideal para a presença de consumidores (zooplancton, moluscos, crustáceos e peixes) ou causando sérios desequilíbrios com o superpovoamento de algas microscópicas (PÁDUA, 2000). As médias das análises de fósforo total são mostradas na Tabela 06. 58 Tabela 06 – Valor médio das medidas de concentração de fósforo total dos seis pontos de coleta durante a adição de: VALOR MÉDIO DA CONCENTRAÇÃO DE FÓSFORO TOTAL (mg L-1) DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 0,017 0,019 0,018 0,017 0,038 0,023 ±0,004 ±0,002 ±0,003 ±0,004 ±0,007 ±0,004 0,021 0,019 0,020 0,017 0,036 0,023 ±0,010 ±0,001 ±0,004 ±0,002 ±0,003 ±0,003 NaOH Ortopolifosfato Conforme pode ser observado na Figura 36, os resultados obtidos na análise de fósforo total não tiveram alteração para os 2 produtos utilizados. Os pontos 2, 3, 4, 5 e 6 se referem a ambientes lóticos, e o limite definido pelo CONAMA 357 para este tipo de água é de 0,1 mg L-1. Esses pontos ficaram abaixo deste valor. Apenas o ponto 1 se refere a um ambiente lêntico, porém também se notou que as médias obtidas ficaram muito próximas ao limite de 0,020 mg L-1 definido pelo CONAMA 357. É possível observar uma quantidade média maior no Ponto 5 durante a adição dos dois produtos, novamente, justificado pelo fato de se tratar de outro rio (Cacheira). E, após o lançamento das águas do rio Capivari, utilizada na usina, no rio Cachoeira a concentração de fósforo diminui (Ponto 6). Na Figura 37 podem ser observados os resultados obtidos das análises de nitrogênio total pelo método de persulfato, para os diferentes pontos de coleta. 2,5 (A) 2,0 2,0 -1 Nitrogênio Total (mg L ) -1 Nitrogênio Total (mg L ) (B) 2,5 1,5 1,0 0,5 0,0 1,5 1,0 0,5 0,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 59 2,5 (C) 2,0 2,0 -1 Nitrogênio Total (mg L ) -1 Nitrogênio Total (mg L ) (D) 2,5 1,5 1,0 0,5 0,0 1,5 1,0 0,5 0,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2,5 Coleta 2,0 Nitrogênio Total (mg L ) 2,0 -1 -1 Nitrogênio Total (mg L ) (F) 2,5 (E) 1,5 1,0 0,5 0,0 1,5 1,0 0,5 0,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta Figura 37 - Variação da concentração de nitrogênio total nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. Assim como o fósforo, o nitrogênio é um fator que está diretamente ligado a eutrofização nos corpos aquáticos. Os valores médios das análises de nitrogênio total são mostrados na Tabela 07. Tabela 07 – Valor médio da concentração de nitrogênio total dos seis pontos de coleta durante a adição de: VALOR MÉDIO DA CONCENTRAÇÃO DE NITROGÊNIO TOTAL (mg L-1) DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 NaOH 0,7±0,2 0,7±0,2 0,7±0,2 0,8±0,2 0,6±0,2 0,8±0,3 Ortopolifosfato 0,9±0,3 0,9±0,2 0,9±0,2 0,8±0,2 0,6±0,2 0,8±0,2 60 Os resultados das análises de nitrogênio total nos pontos 1, 2, 3 e 4 não tiveram grandes variações ao longo das coletas. O ponto 5 foi o que apresentou maior diferença. Pode-se observar que em geral o rio Cachoeira (Ponto 5) possui uma quantidade média de nitrogênio menor e após o lançamento das águas do rio Capivari esse parâmetro se mostrou maior (Ponto 6). A turbidez afeta as condições físicas, químicas e biológicas de corpos aquáticos variando a temperatura, a penetração de luz, a concentração de nutrientes dissolvidos, metais pesados (HOWICK et al., 1985). Os valores deste parâmetro obtidos pelas análises de turbidimetria, para as amostras de água coletadas dos diferentes pontos estão apresentados na Figura 38. Os valores de turbidez não tiveram grandes variações ao longo das coletas. Pode-se observar na Tabela 08 que apenas no Ponto 5 (rio Cachoeira, antes da usina) foram encontrados valores menores de turbidez em comparação ao Ponto 6, que fica após a usina. Ou seja, a passagem da água pela usina afetou a turbidez original da água do rio Cachoeira, porém esse fenômeno não está relacionado com os produtos utilizados e sim com a qualidade da água do rio Capivari e os valores firam abaixo do definido pelo CONAM 357 para águas de Classe I e II. Outro parâmetro analisado nas coletas foram os sólidos totais, esse parâmetro é a soma dos sólidos dissolvidos e suspensos, que são características físicas da água e decorrem da presença de substâncias em suspensão e dissolvidas. Os resultados das análises gravimétricas de sólidos totais das amostras coletadas nos seis pontos podem ser observados na Figura 39. 14 12 12 10 10 8 6 8 6 4 4 2 2 0 (B) 16 (A) 14 Turbidez (NTU) Turbidez (NTU) 16 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 61 (D) 16 (C) 14 14 12 12 10 10 Turbidez (NTU) Turbidez (NTU) 16 8 6 8 6 4 4 2 2 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta (F) 16 (E) 16 14 14 12 Turbidez (NTU) Turbidez (NTU) 12 10 8 6 10 8 6 4 4 2 2 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta Figura 38 - Variação da concentração de turbidez nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfatos. Tabela 08 – Valor médio das medidas de turbidez dos seis pontos de coleta durante a adição de: VALOR MÉDIO DE TURBIDEZ (NTU) DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 NaOH 3,8±1,0 4,8±0,8 4,8±0,8 4,8±0,6 2,2±0,6 3,9±0,6 Ortopolifosfato 5,6±2,0 6,9±0,9 7,1±0,8 7,1±0,8 2,1±0,4 5,8±0,6 62 90 85 80 80 75 75 70 70 -1 Sólidos Totais (mg L ) -1 Sólidos Totais (mg L ) (B) 90 (A) 85 65 60 55 50 45 40 65 60 55 50 45 40 35 35 30 30 25 25 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 90 80 75 75 70 70 -1 Sólidos Totais (mg L ) -1 85 80 65 60 55 50 45 40 (D) 90 (C) 85 Sólidos Totais (mg L ) Coleta 65 60 55 50 45 40 35 35 30 30 25 25 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta 90 Coleta (E) 85 85 80 75 75 70 -1 Sólidos Totais (mg L ) -1 (F) 90 80 Sólidos Totais (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 65 60 55 50 45 40 70 65 60 55 50 45 40 35 35 30 30 25 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 25 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Figura 39 - Variação da concentração de sólidos totais nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. Com base nos resultados da Figura 39 pode ser observado que ao longo das coletas houve pequenas variações nos valores de sólidos totais obtidos, uma vez que, em geral, estes valores permaneceram muito próximos entre si. Os valores médios das análises de sólidos totais são mostrados na Tabela 09. 63 Tabela 09 – Valor médio das medidas de sólidos totais dos seis pontos de coleta durante a adição de: VALOR MÉDIO DE SÓLIDOS TOTAIS (mg L-1) DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 NaOH 51±4 54±3 54±3 54±4 42±2 51±4 Ortopolifosfato 56±4 58±2 58±2 58±2 40±3 54±2 Um parâmetro que também poderia ser afetado pela adição da solução de hidróxido de sódio e ortopolifosfato foi o sódio. Os resultados obtidos por meio de análises por espectrometria de emissão atômica podem ser observados na Figura 40. O sódio é um elemento presente nos dois produtos utilizados, porém, com base nos resultados mostrados na Figura 39 e na Tabela 10, pode-se observar que não houve variação da concentração de sódio nos seis pontos de coleta durante a adição dos dois produtos. 10 (A) (B) 10 8 6 -1 Sódio (mg L ) -1 Sódio (mg L ) 8 4 2 6 4 2 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 64 10 (C) 8 8 6 -1 Sódio (mg L ) -1 Sódio (mg L ) (D) 10 4 2 6 4 2 0 2ª 4ª 6ª 8ª 0 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 10 (E) 8 8 6 6 -1 Sódio (mg L ) -1 Sódio (mg L ) 10 Coleta 4 2 (F) 4 2 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª Coleta 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Figura 40 - Variação da concentração de sódio nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. Tabela 10 – Valor médio das medidas de sódio dos seis pontos de coleta durante a adição de: VALOR MÉDIO DE SÓDIO (mg L-1) DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 NaOH 4,1±0,6 3,9±0,7 4,0±0,6 3,9±0,6 3,8±0,6 3,9±0,6 Ortopolifosfato 4,1±0,4 4,2±0,5 4,2±0,5 4,3±0,5 4,0±0,5 4,1±0,5 Os outros elementos, ferro, alumínio e sílico têm seus resultados apresentados nas Figuras 41- 43 e Tabelas 11-13, respectivamente. 65 1,0 1,0 0,8 -1 -1 Ferro (mg L ) 0,8 Ferro (mg L ) (B) 1,2 (A) 1,2 0,6 0,4 0,6 0,4 0,2 0,2 0,0 0,0 2ª 4ª 6ª 8ª 2ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 4ª 6ª 8ª 1,0 1,0 0,8 -1 -1 Ferro (mg L ) 0,8 Ferro (mg L ) (D) 1,2 (C) 1,2 0,6 0,4 0,6 0,4 0,2 0,2 0,0 0,0 2ª 4ª 6ª 8ª 2ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 4ª 6ª 8ª (F) 1,2 (E) 1,2 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta 1,0 1,0 0,8 -1 -1 Ferro (mg L ) 0,8 Ferro (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta 0,6 0,4 0,6 0,4 0,2 0,2 0,0 0,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Figura 41 - Variação da concentração de ferro nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. 66 Tabela 11 – Valor médio das medidas de ferro dos seis pontos de coleta durante a adição de: VALOR MÉDIO DE FERRO (mg L-1) DA ÁGUA COLETADA: Ponto 1 NaOH Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 0,17±0,07 0,38±0,07 0,33±0,07 0,40±0,10 0,12±0,06 0,32±0,07 Ortopolifosfato 0,20±0,06 0,36±0,07 0,41±0,10 0,34±0,08 0,11±0,06 0,28±0,07 Para avaliar as variações de ferro assim como as variações do alumínio, as análises feitas por meio de espectrometria de absorção atômica quantificaram a porção total destes elementos, enquanto o CONAMA 357 define a quantidade limite de ferro e alumínio na forma do metal dissolvido. Foi observado que o rio Capivari contém uma quantidade média maior de ferro que o rio Cachoeira, porém esse aumento não foi causado pela aplicação dos produtos deste estudo, e também que o reservatório contém uma quantidade menor de ferro, porém isso está relacionado com a coleta que foi feita na superfície, podendo este elemento estar estratificado em camadas mais profundas. 0,6 0,4 -1 -1 Alumínio (mg L ) 0,4 Alumínio (mg L ) (B) 0,6 (A) 0,2 0,2 0,0 0,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 67 0,6 0,4 -1 -1 Alumínio (mg L ) 0,4 Alumínio (mg L ) (D) 0,6 (C) 0,2 0,2 0,0 0,0 2ª 4ª 6ª 8ª 2ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 4ª 6ª 8ª Coleta 0,6 Coleta (F) 0,6 (E) 0,4 -1 -1 Alumínio (mg L ) 0,4 Alumínio (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 0,2 0,0 0,2 0,0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª Coleta 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Figura 42 - Variação da concentração de alumínio nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. Tabela 12 – Valor médio das medidas de alumínio dos seis pontos de coleta durante a adição de: VALOR MÉDIO DE ALUMÍNIO (mg L-1) DA ÁGUA COLETADA: Ponto 1 NaOH Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 0,26±0,10 0,19±0,06 0,17±0,05 0,18±0,06 0,12±0,04 0,15±0,05 Ortopolifosfato 0,17±0,06 0,18±0,06 0,20±0,07 0,16±0,04 0,17±0,06 0,18±0,06 Pelos resultados obtidos foi observado que o rio Capivari e o rio Cachoeira contêm uma quantidade de alumínio total muito próxima, e que as variações dos resultados não estão ligadas ao uso dos produtos desincrustantes utilizados neste trabalho. 68 11 11 10 10 9 9 8 -1 -1 Silício (mg L ) 8 Silício (mg L ) (B) 12 (A) 12 7 6 5 4 7 6 5 4 3 3 2 2 1 1 0 0 2ª 4ª 6ª 8ª 2ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 4ª 6ª 8ª 12 10 9 9 8 8 Silício (mg L ) -1 -1 Silício (mg L ) 11 10 7 6 5 4 (D) 12 (C) 11 7 6 5 4 3 3 2 2 1 1 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta 12 10 9 8 8 Silício (mg L ) -1 -1 11 9 6 5 4 7 6 5 4 3 3 2 2 1 1 0 (F) 12 10 7 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta (E) 11 Silício (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Figura 43 - Variação da concentração de silício nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. 69 Tabela 13 – Valor médio das medidas de silício dos seis pontos de coleta durante a adição de: VALOR MÉDIO DE SILÍCIO (mg L-1) DA ÁGUA COLETADA: Ponto 1 Ponto 2 Ponto 3 Ponto 4 Ponto 5 Ponto 6 NaOH 2,8±0,5 3,6±0,6 3,7±0,6 3,7±0,8 5,4±1,3 4,4±0,9 Ortopolifosfato 4,5±0,6 5,1±0,5 5,0±0,6 4,8±0,9 6,5±0,7 5,4±0,6 Os resultados obtidos para o silício (Figura 43 e Tabela 13) não apresentaram variações significativas em consideração ao valor médio observado para as diferentes amostras de água coletadas após adição da solução de hidróxido de sódio e de ortopolifosfato no sistema de resfriamento da UHEGPS. Os resultados das análises de cobre, manganês, arsênio, óleos e graxas e fosfatos para as diferentes amostras de água coletadas estão apresentadas no ANEXO 1. A concentração para estes parâmetros ou ficaram abaixo do limite de detecção dos equipamentos ou não apresentaram variação significativa para as diferentes amostras de água analisadas. 4.3. – AVALIAÇÃO TÉCNICA DA SUBSTITUIÇÃO DE NaOH POR ORTOPOLIFOSFATO 4.3.1. – Resultados das análises das temperaturas dos trocadores de calor dos transformadores elevadores Para complementar a avaliação da viabilidade técnica da utilização da solução de ortopolifosfato foi feita análise por meio de medidas de temperatura dos trocadores de calor, registradas no período em que foi adicionado o ortopolifosfato. No Gráfico 1, tem-se um comparativo das temperaturas registradas nos transformadores 1, 2, 3 e 4 durante o período de injeção do ortopolifosfato na máquina 3. Pode-se observar que não houve alteração significativa na temperatura do transformador 3 em relação as outras no mesmo período, confirmado pelos valores médios calculados como mostrado na Tabela 14. Este resultado indica que a aplicação do ortopolifosfato não afetou o desempenho térmico do transformador da máquina 3. 70 Gráfico 01 - Comparativo entre as temperaturas dos quatro transformadores em operação na UHEGPS durante o período de injeção do ortopolifosfato na máquina 3: (-----) Transformador 1, (-----) Transformador 2, (-----) Transformador 3 e (-----) Transformador 4. Tabela 14 – Valor médio das medidas de temperatura dos quatro transformadores. VALOR MÉDIO DE TEMPERATURA (ºC): Transformador Transformador Transformador Transformador 1 2 3 4 52±6 51±6 50±5 46±4 As variações observadas no Gráfico 01 além de serem afetadas pela temperatura ambiente e pela temperatura da água de resfriamento, também são decorrentes da variação de demanda de energia destes equipamentos, ou seja, em períodos onde é requerida uma maior geração de energia a temperatura se eleva. Para certificar que não houve diminuição da temperatura do transformador 3 durante a adição do ortopolifostafo, foi comparada a temperatura desse, durante a adição de ortopolifosfato com o mesmo período do ano anterior (Gráfico 2). Pode-se observar que a temperatura não teve diminuição representativa, fato também confirmado pelo valor médio da temperatura apresentada onde temos um valor no ano anterior de 53±6 e durante o uso do produto ortopolifosfato de 50±5. 71 Gráfico 02 - Comparativo entre as temperaturas do transformador 3, sem ((-----)Transformador 3 em um ano anterior) e com ((-----)Transformador 3) a aplicação da solução de ortopolifosfato. 4.3.2. – Verificação da tubulação após a adição do ortopolifosfato. Após o término de adição do produto ortopolifosfato ao sistema de resfriamento da máquina 3, foram feitas novas tomadas fotográficas em uma parada programada da usina, para avaliar a capacidade desincrustante do produto. A Figura 44 mostra que o diâmetro de passagem da água permaneceu constante na tubulação maior quando comparado ao diâmetro da tubulação antes da aplicação do ortopolifosfato (Figura 32). Na tubulação menor (Figura 45) foi possível observar uma pequena variação do diâmetro do tubo em comparação ao diâmetro observado antes da aplicação do ortopolifosfato (Figura 33). 72 (A) (B) Figura 44 - Tubulação de maior espessura com (A) 12,5 cm de diâmetro; (B) detalhe da bioincrustação no interior do tubo. Esse diâmetro foi medido descontando-se a quantidade de material incrustado. Figura 45 - Tubulação de menor espessura com 5,0 cm de diâmetro. Este diâmetro foi medido descontando-se a quantidade de material incrustado. Tendo com referência as Figuras 32 e 33, pode-se observar que, no período de teste, o produto ortopolifosfato não apresentou um desempenho favorável em comparação a solução de NaOH, pois a quantidade de bioincrustração permaneceu constante na tubulação maior enquanto que na menor foi observada uma pequena variação no diâmetro da tubulação de 0,5 cm de forma que o espaço livre diminuiu de tamanho. Alguns fatores que influenciaram na divergência observada entre os resultados obtidos nesta pesquisa e os resultados positivos encontrados para o desempenho do ortopolifosfato em outras aplicações são: • A Usina de 29 MW, que testou o produto anteriormente, é mais nova em comparação a de UHEGPS, tendo seu inicio de operação em 73 2001. Essa usina apresentava uma formação de bioincrustação em menor quantidade em comparação a de UHEGPS, e fica localizada em outra região do estado, ou seja, a água utilizada na geração de energia e resfriamento do sistema tem diferentes propriedades. • Quando o produto foi testado na UHEGPS somente nos trocadores de calor, esses foram limpos antes da adição do produto, portanto, a eficiência do produto na remoção da bioincrustação não pode ser avaliada. 4.4. – ESTIMATIVA DO CUSTO DA SUBSTITUIÇÃO DA SOLUÇÃO DE NAOH POR ORTOPOLIFOSFATO O cálculo do custo da solução de NaOH foi feito em relação à média de uso por um período de um ano, pois a quantidade injetada é dependente do pH da água. O custo de um litro de hidróxido de sódio é de aproximadamente R$ 1,10 por litro. Em um ano foi utilizado um volume de aproximadamente 13.500 L para suprir as quatro máquinas. Logo são necessários 3.375 L por máquina em 1 ano, o que leva a 280 L/mês, ou seja R$ 310,00/mês/máquina de solução de hidróxido de sódio (Tabela 25). O custo do ortopolifosfato pode ser calculado unicamente pela vazão da água na tubulação, que é constante e que correspondeu a 55 L s-1. Para injetar a concentração indicada pelo fabricante (5 mg L-1), é necessário injetar 166 L em 1 mês, o que resulta em um custo aproximado de R$ 1830,00/mês/máquina de solução de ortopolifosfato (Tabela 25). O consumo de ortopolifosfato é menor em relação à solução de hidróxido de sódio, porém como o custo unitário do ortopolifosfato é superior em relação ao segundo, o custo final da utilização do ortopolifosfato foi superior ao uso da solução de NaOH. Tabela 15 – Estimativa de custo substituição de NaOH por ortopolifosfato. Produto Consumo mensal Custo unitário médio Consumo mensal médio NaOH 280 L R$ 1,10/L R$ 310,00/máquina Ortopolifosfato 166 L R$ 11,00/L R$ 1.830,00/máquina 74 Capítulo 5 5.1. - CONCLUSÕES Não foi possível verificar uma variação significativa nos parâmetros físicoquímicos das amostras de água coletadas em função da aplicação da solução de hidróxido de sódio e de ortopolifosfato no condicionamento/tratamento de água nos sistemas de resfriamento da UHEGPS. Com isso, pode-se concluir que esses dois produtos desincrustantes não afetam a qualidade da água do rio no qual foram lançados. Quanto ao custo dos dois produtos, ainda há uma grande diferença entre os mesmos, pois existem poucos fornecedores de ortopolifosfato. O uso do ortopolifosfato é atualmente seis vezes mais caro que a solução de hidróxido de sódio. Em usinas de médio e grande porte, onde existe um grande fluxo de água em seu sistema de resfriamento, esta diferença é bastante significativa, pois o consumo de produtos desincrustantes será elevado. Além disso, o hidróxido de sódio comercial pode ser adquirido facilmente com vários fornecedores em qualquer região do país. Assim, atualmente, a substituição da solução de hidróxido de sódio pela solução de ortopolifosfatos não é economicamente viável. Com relação à eficiência técnica e ao manuseio dos dois produtos desincrustantes, têm-se as seguintes considerações: • O ortopolifosfato injetado na concentração indicada pelo fabricante por um período de seis meses não teve o resultado esperado, pois, segundo os operadores da UHEGPS, a máquina 3 exigiu as mesmas manutenções que as outras máquinas onde foi aplicada apenas a solução de hidróxido de sódio. • Como a injeção de ortopolifosfato foi feita por um período de 6 meses, não se têm um dado preciso quanto a potencialidade do produto na remoção total da desincrustação em intervalos de tempo de uso maiores. • Quanto ao manuseio, por ser um produto não corrosivo, o ortopolifosfato apresenta grandes vantagens em relação ao hidróxido de sódio, pois não oferece risco ocupacional aos operadores. 75 5.2. – SUJESTÕES PARA TRABALHOS FUTUROS • Estudar as variáveis que afetam o fenômeno da corrosão microbiológica. • Utilizar cloro, na forma de hipoclorito de cálcio, como agente inibidor de formação da bioincrustação. • Utilizar peróxido de hidrogênio como agente inibidor de formação de bioincrustação. • Utilizar gás ozônio como agente inibidor de formação de bioincrustação. • Testar agentes complexantes como o oxalato, citrato ou EDTA, com produtos desincrustantes. • Avaliar os custos de uso de um produto desincrustante na forma sólida (pó), em um sistema de resfriamento. 76 REFERÊNCIAS BIBLIOGRÁFICAS [1] ABNT NBR 15007-1. Produtos a base de ortopolifosfatos em sistemas de água potável. Parte 1: Requisitos e critérios para avaliação de dempenho, DEZ 2003. [2] ALBERTI, S. M.; KOSEL, O.; VIANNA, L.F.L.; ESMANHOTO, E.; NEVES, E.F.A. Metodologia desenvolvida para remoção de “fouling” no sistema de resfriamento das unidades geradoras da usina Gov. Parigot de Souza – US/GPS. Curitiba, 1993. XII SNPTEE Seminário Nacional de Produção e Transmissão de Energia Elétrica. [3] ALPHA, Standard methods for the examination of water and wastewater, 20th ed., Washington, 1998. [4] ANEEL. www.aneel.com.br Acessado em 06/10/2009. [5] ARAUJO, A. A.; MUSSOI, C.; TEMPORIM E. F.; LETICHEVSKY, S. MIYAI, R. K. Eliminação de paradas não programadas oriundas dos sistemas de resfriamento. Centrais elétricas do Norte do Brasil S.A. – Eletronorte Candeisas de Jamari – RO, 2003. [6] ATKINS, P. W. Dynamic eletrochemistry, em Physical Chemistry, Oxford University Press, Oxford, 1978. [7] AWWA. American Works Association. Internal corrosion of water distribution systems. 2nd ed., Works Association Research Foundation, Denver CO. 1996. [8] BANSAL, B.; MULLER-STEINHAGEN, H.; CHEN, X. D. Performance of plate heat exchangers during calcium sulphate fouling – investigation with an in-line filter. Departament of chemical engineering and tecnology, Panjab University, Auckland, New Zealand, 2000. [9] BATRA, S. C.; De MAN, J. M. The complexing of calcium by citrate, orthoand polyphosphates. Departament of dairy science, University of Alberta, Edmond, Alberta (Canada), 1964. [10] BELZ, C.A.; KOWALSKI E.L.; SILVA, J.M.; STENZEL, J.N.; RIBEIRO, L.H.L.; ALBERTI, S.M.; FREITAS, L. C.; LASLOWSKI, R.; BOEGER, W.A.P. Desenvolvimento de sistema de detecção de organismos invasores, por meio de marcador molecular, estudo de riscos operacionais/ambientais e sistemas de controle utilizando como modelo Limnoperna fortunei. Relatório LACTEC, 2005. [11] BENJAMIN, M. M.; REIBER, S.; FERGUSON, E. A.; VANDERWERT, MILLER, 77 M. W. Chemistry of corrosion inhibitors in potable water. American Water Works Assiciation Research Fundation and American Water Works Assiciation. Denver Colo. 1990. [12] BERNARDT, M. Aeração do reservatódio de Wahnbach sem alteração no porfil de temperatura. J.A. Water Works Assoc., 1967. [13] CLANOX. www.clanox.com.br Acessado em 11/01/2010. [14] CONAMA Conselho Nacional de Meio Ambiente. Resolução nº 357, de 17 de março de 2005. “Dispões sobre a classificação dos corpos de água e diretrizes ambientais para o seu enquadramento, bem como estabelece as condições e padrões de lançamento de efluentes, e dá outras providências.” Diário oficial da União. 18 de março de 2005. [15] COPEL – Companhia Paranaense de Energia. Informativo trimestral. Junho 2009. [16] COPEL – Companhia Paranaense de Energia. Relatório – Desempenho do sistema de refrigeração da DVGP. FEV. 1985. [17] COPEL – Companhia Paranaense de Energia. Relatório anual de gestão e sustentabilidade. Dezembro 2008 [18] COPEL – Companhia Paranaense de Energia. Relatório do Tratamento químico na água de resfriamento da usina governador Parigot de Souza. JAN. 1980. [19] CORBRIDGE, D. E. C. Phosphorous 2000. Chemistry, biochemistry & tecnology, Amsterdam: Elsevier, 2000. [20] CORSI, P. R., Lesão aguda esôfago-gástro causada por agente químico. Revista Associação Médica do Brasil. São Paulo, 2000. [21] COSTA, E. E.; ZIMMER L. Estudos dos problemas oriundos da ação de microorganismos na usina Capivari-Cachoeira. Grupo I – Produção Hidráulica (GPH) – COPEL, 1983. [22] DENARO, A. R. Fundamentos de Eletroquímica. Trad. Maar, J. H., São Paulo, Edgard Blucher, Ed. da Universidade de São Paulo, 1974. [23] DRAZIC, D. M. The correlation between accelerated laboratory corrosion test and atmospheric corrosion stations test on steels. Corrosion Science, 1989. [24] DREVER, J. I. The geochemistry of natural waters. Prentice-Hall, Englewood Cliffs, NJ, USA, 437 p.,1988. [25] DURIF, A. Topics in phosphate chemistry. World scientific publishing Co. Pte. Ltd. London, 1996. 78 [26] FARMACOPÉIA BRASILEIRA 3ª edição. Brasil, 1977. [27] FERREIRA, A. A.; NUÑER, a. P. O.; ESQUIVEL, J. R. Influência do pH sobre ovos e larvas de jundiá, Rhamdia quelen (Osteichthyes, Siluriformes). Departamento de Aquicultura, Centro de Ciências Agrárias, UFSC, 2001. [28] FILHO, D. B. Toxicologia humana e geral: Álcalis e Ácidos Cáusticos 2ª ed. Rio de Janeiro e São Paulo: Editora Livraria Atheneu, 1988. [29] FREITAS, P. C. M.; LIMA, S. F.; PUCCI, L. L.; CUNHA, L. C. da; IKEGAMI, T. Y.; VALADARES, M. C. Soda cáustica e derivados: Estudo de casos de ingestão e dos fatores de risco ligados às condições de comercialização dos produtos no período de 1994 à 2003 no município de Goiânia. RevistaEletrônica de farmácia, v.3, 83-92, 2006. [30] FURIA, T.E. Handbook of food additives.- 2nd ed Volume I, CRC Press, Boca Raton, Florida 1972. [31] GENTIL, V. CORROSÃO. Instituto de Química (UFRJ), G. B. Almeida Neves Editores LTDA, Rio de Janeiro, 1970 [32] HOURANT, P. General properties of the alkaline phosphates: Major food and technical applications. The journal of inorganic Phosphorous Chemistry. v. 15, 2004. [33] HOWICK, G.L.; WILHM, J. – Turbidity in lake Carl Blackwell: effects of water Depth and wind. – Proc. Okla. Acad. Science nº 65, 51-57 – 1985. [34] INCROPERA, F. P., DE WITT, D.P. Fundamentos de transferência de calor e de massa. Rio de Janeiro, LTC, Livros Técnicos e Científicos Editora S.A., 1992. [35] IRANI, R. R.; CALLIS, C. F. Calcium and magnesium sequestration by sodium and potassium polyphosphates. Research department, Inorganic chemicals division, Monsanto chemical company, St. Louis Missouri 2007. [36] KOUDELKA, M. On the nature of surface films formed on iron in agressive and inhibiting polyphosphate solution. Jour. Eletrochem. Soc. Volume 129, issue 6, 1982. [37] KULAEV I. S.; VAGABOV, V. M.; KULAKOVSKAYA, T. V. The biochemistry of inorganic polyphosphates. John Wiley & Sons Second edition. Chichester England, 2004. [38] LANIGAN, R. S. Final Report on the safety assessment of sodium metaphosphate, sodium trimetaphosphate, and sodium hexametaphosphate. International Journal of Toxicology, n 20, 2001. [39] LEE, H.; KANG, W. Dissolution Properties of Phosphate Glasses with 79 Trace Elements. Journal of the Korean Ceramic Society, v. 42, 2005. [40] LIMA, C. R. C. Efeito do revestimento anti-corrosivo nas propriedades de soldas de aços alta resistência. Dissertação mestrado. Faculdade de engenharia mecânica, Unicamp, São Paulo, 1993. [41] LOMBARDI, S. C.; TRINDADE, E. M.; CHIESA, F. Desenvolvimento de produtos desincrustantes para aplicação em trocadores de calor. Relatório LACTEC, Curitiba, 2004. [42] MANAHAN, S. E. Enviromental chemistry – 8th Ed. CRC Press, Boca Raton, Florida, 2005. [43] Ministério da Saúde. Portaria 518/GM. Em 25 de março de 2004. [44] NEVES, J.S. Influência da aplicação de fosfato de potássio na severidade da ferrugem asiática da soja. Dissertação de mestrado, Universidade de Brasília, 2006. [45] ORGANIZAÇÃO MUNDIAL DE SAÚDE (OMS). Normas de indentidad y de pureza para los aditivos alimentarios y avaluacion de su toxicidad: Emulsificantes, estabilizadores, blanqueantes y maduradores. Série de informes técnicos, n 281, Genebra, 1964. [46] PÁDUA, H. B. de. Principais variáveis físicas e químicas da água na aquicultura. Workshop sobre qualidade de água na aquicultura, Pirassununga, 2000. [47] PLUNKETT, E. R. M. D.; MUÑHOZ, F. Augustin Marto (trad.). Manual de Toxicologia Industrial. 1ª Ed. Urno, S.A. Ediciones Espanha, 1974. [48] PORTARIA SUREHMA Nº 005/89 DE 06 DE SETEMBRO DE 1989. [49] PORTARIA SUREHMA Nº 013/91 DE 15 DE OUTUBRO DE 1991. [50] RAMALHO, S. M. C. Sensor de condutividade com condicionamento de sinal. Dissertação de mestrado em Engenharia eletrotécnica e de computadores. Instituto superior técnico, Universidade técnica de Lisboa, 2009. [51] RIBEIRO, F. M. Inventário de ciclo de vida da geração hidrelétrica no Brasil – Usina de Itaipú: Primeira Aproximação. São Paulo, 2003. Dissertação (Mestrado em Energia) – Programa Interunidades de Pós Graduação em energia da Universidade de São Paulo. [52] ROHRICH, R. R.; OLIVEIRA, W. L. Sistema de automação da adição de hidróxido de sódio no sistema de resfriamento de usina. Foz do Iguaçú, 1995, VI Encontro Regional Latino-Americano da CIGRÉ. [53] ROTHSTEIN, F. C. Caustic Injuries to the Esophagus in children. Pediatric 80 clinic of North America, 1986. [54] SAITO, M. B. Análise paramétrica de um trocador de calor através da simulação numérica. Dissertação de mestrado. – Faculdade de engenharia mecânica, Unicamp, São Paulo, 2002. [55] SCHEFFER, E. W. O. Dinâmica e comportamento do cobre em ambientes aquáticos, 2006. [56] SCHREIER, P. J. R.; FRYER, P. J. Heat exchanger fouling: a modelo f the scaleup of laboratory data. School of chemical engineering, University of Birmingham, U.K., 1994. [57] SHAH, R. K.; KAKAC, S.; AUNG, W. Handbook of Single-Phase Convective Heat Transfer. Wiley, New York, 1987. [58] SILVA, W. M. da. Caracterização do reservatório de Nova Ponte (MG) nos meses de julho / 95 (período de seca) e fevereiro / 96 (período chuvoso) com ênfase na compsição e distribuição do zooplâncton. Escola de Engenharia de São carlos, Dissertação de Mestrado, Universidade de São Carlos, 1998. [59] SOUSA, W. L. de. Impacto Ambiental de Hidrelétricas: Uma análise corporativa de duas abordagens, Dissertação de Mestrado, COPPE/UFPR, Rio de Janeiro, 2000. [60] SOUZA, R. A. S. S.; ARAÚJO, S. R.; JESUS V.A.M.; MARQUES, J. J.; CURI, N; GUERREIRO, M. C. Frações de fosfato em reservatórios de água em lavras – MG. Ciênc. Agrotec., Lavras, v. 31, 2007. [61] SPERLIN E. V. Considerações sobre a saúde de ambientes aquáticos. Bio, 2(3):53-56, 1993. [62] STICHEL, W. Influence of phosphates and/or silicates on copper ions in warm water pipes. Werkstoffe und korrosion, 32:19. 1981 [63] SUDERHSA; SEMA; SANEPAR - Estudos de Diagnóstico – Projeto Guaraní, 2006. [64] TORRABADELLA, J .P.; SERRA, P. R. – Actividad bacteriana en el interior de las redes de distribucion de agua y su relacion con los fenomenos de incrustacion y corrosion. Doc . Invest. Hidrol. 13, 1972 [65] TRIKEM, S. A. Manual de soda caustica. Organização Odebrecht, 2002. [66] UHLIG, H. H. Corrosion and corrosion control. 2nd ed. John Wiley & Sons Inc., 1971. [67] VAN WAZER, J. R. The chemistry os phosphates. Second sessio chemistry, Biochemistry, and pharmacology of edible phosphates. J Dent Res 1964. 81 [68] VIDELA, H. A. Biocorrosão, biofouling e biodeterioração de materiais. Editora Edgar Blucher Ltda., São Paulo, 2003. [69] VIDELA, H. A. Corrosão mcrobiológica. Editora Edgard Blucher Ltda., São Paulo, 1981. [70] WEINER, M. L. Toxicological review of inorganic phosphates. Food and Chemical Toxicology, 2001. [71] WHITE, D. J.; GERLACH, R.W. Anticalculus effects of a novel, dual-phase polypyrophosphate dentifrice: Chemical basis, mechanism, and clinical response. The Journal of Contemporary Dental Pratice, v. 1, 2000) 82 ANEXO 1 Resultados das análises de manganês, óleos e graxas, cobre, arsênio e fosfato. 83 (A) (B) 0,1 -1 Manganês (mg L ) -1 Manganês (mg L ) 0,1 0,05 0 2ª 4ª 6ª 8ª 0,05 0 2ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 4ª 6ª 8ª (C) (D) 0,1 -1 Manganês (mg L ) -1 Manganês (mg L ) 0,1 0,05 0 2ª 4ª 6ª 8ª 0,05 0 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª Coleta 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª (F) 0,1 Manganês (mg L ) -1 -1 8ª Coleta (E) 0,1 Manganês (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta 0,05 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 0,05 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Variação da concentração de manganês nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. 84 3 3 (B) (A) 2 -1 Óleos e Graxas (mg L ) -1 Óleos e Graxas (mg L ) 2 1 0 1 0 -1 -1 2ª 4ª 6ª 8ª 2ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta 3 3 (C) 2 -1 Óleos e Graxas (mg L ) -1 Óleos e Graxas (mg L ) 2 (D) 1 0 -1 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 1 0 -1 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Coleta 3 3 (F) (E) 2 -1 Óleos e Graxas (mg L ) -1 Óleos e Graxas (mg L ) 2 1 0 -1 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 1 0 -1 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Variação da concentração de Óleos e Graxas nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. 85 (B) -1 Cobre (mg L ) -1 Cobre (mg L ) (A) 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta Coleta (D) -1 -1 Cobre (mg L ) (C) Cobre (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta Coleta (F) -1 -1 Cobre (mg L ) (E) Cobre (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Variação da concentração de cobre nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. 86 (B) -1 Arsênio (mg L ) -1 Arsênio (mg L ) (A) 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta Coleta (D) -1 -1 Arsênio (mg L ) (C) Arsênio (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta Coleta (F) -1 -1 Arsênio (mg L ) (E) Arsênio (mg L ) 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Variação da concentração de arsênio nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato. 87 (B) -1 Fosfato (mg L ) -1 Fosfato (mg L ) (A) 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta (D) -1 Fosfato (mg L ) -1 Fosfato (mg L ) (C) 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª 2ª 4ª 6ª 8ª Coleta 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta (F) -1 Fosfato (mg L ) -1 Fosfato (mg L ) (E) 0 0 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta 2ª 4ª 6ª 8ª 10ª 12ª 14ª 16ª 18ª 20ª 22ª 24ª 26ª Coleta Variação da concentração de fosfato nas amostras de água coletadas nos pontos de coletas (A) 1, (B) 2, (C) 3, (D) 4, (E) 5 e (F) 6, durante a aplicação de (■) NaOH e (●) ortopolifosfato.