CONTROLE DE TEMPERATURA COM PASTILHA PELTIER Felipe Jung1 Marina Padilha1 Otávio Rafael de Souza1 Renan Jr. Balan1 Orientador: Prof. Me. Marcos Fiorin2 Co-orientador: Prof. Me. Tiago Dequigiovani3 RESUMO: Este trabalho envolve o desenvolvimento de um sistema de controle e automação de um trocador de calor em uma caixa térmica visando a execução de um projeto de integração das disciplinas do curso de Engenharia de Controle e Automação até a sexta fase. O seu objetivo é implementar um processo de refrigeração do interior de uma caixa térmica através do efeito Peltier. Para isso, é elaborada uma pesquisa bibliográfica e documental. Em seguida, é desenvolvida uma pesquisa experimental, na qual se observaram os efeitos das variáveis relevantes do projeto e definiram-se as formas de controle e observação dos efeitos que essas variáveis produzem no funcionamento do projeto. Embora algumas situações tenham demandado mais tempo e recursos do que o previsto, o sistema de refrigeração funcionou conforme o desejado. Ao final do desenvolvimento deste trabalho, obteve-se uma diminuição na temperatura interna da caixa de 15,3 ºC em relação à temperatura inicial, chegando-se a uma temperatura interna controlada de 4,7 ºC na caixa térmica, comprovando a funcionalidade do projeto. Palavras Chaves: Controle de Temperatura, Pastilha Peltier, Conversor Buck. 1 INTRODUÇÃO 1 Estudante de Engenharia de Controle e Automação – Instituto Federal Catarinense Câmpus Luzerna. 2 Técnico em Eletrotécnica, Engenheiro Eletricista, Mestre em Engenharia Elétrica, Professor do IFC – Campus Luzerna. 3 Engenheiro Eletricista, Mestre em Engenharia Elétrica, Professor do IFC – Campus Luzerna. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 O curso de graduação em Engenharia de Controle e Automação do Instituto Federal Catarinense tem como um dos princípios desenvolver atividades práticas em laboratório que integrem os conhecimentos teóricos obtidos ao longo das disciplinas cursadas e que exponham os alunos às exigências do mercado de trabalho do referido setor. Para viabilizar tais atividades, a grade curricular do curso dispõe de duas disciplinas denominadas de Projeto Integrador I e II. Nestas, projetos com características de automação e controle são propostos e desenvolvidos pelos acadêmicos, orientados por um ou mais professores do curso. Sendo assim, este artigo trata do projeto proposto e desenvolvido por esta equipe na disciplina de projeto integrador I. O projeto proposto e desenvolvido durante a disciplina de Projeto Integrador I tem por finalidade automatizar e controlar um processo de troca de calor em pequena escala, que utiliza pastilhas de efeito Peltier para resfriar uma caixa térmica de volume reduzido, através de um controlador de temperatura. Pastilhas de efeito Peltier são atuadores que apresentam características de produzir um diferencial de temperatura entre suas faces através da circulação de corrente elétrica por semicondutores devidamente dopados. Sua potência térmica pode ser controlada por meio do ajuste da tensão de alimentação. Alguns trabalhos já foram feitos com o intuito de refrigerar pequenos volumes a partir do efeito Peltier. Entretanto, uma grande parcela dos trabalhos se limita à aplicação da tensão nominal no atuador para obtenção da potência térmica e o máximo diferencial de temperatura no referido ambiente. Porém, quando o objetivo é a temperatura ambiente controlada, a forma de controle adotada pela maioria dos projetos dessa natureza não é precisa. Por exemplo, a revista Saber Eletrônica traz um artigo onde o controle da tensão enviada ao atuador é realizado trabalhando na região ativa de um transistor. Essa topologia, embora apresente resultados positivos, implica em muitas perdas no transistor, uma vez que existe uma grande queda de tensão no mesmo durante o controle. Neste contexto, o objetivo do trabalho é propor um sistema de controle de modo a permitir o controle da temperatura em uma caixa térmica e, simultaneamente, integrar aplicações de eletrônica básica, eletrônica de potência, controladores programáveis, entre outros. A integração dessas técnicas auxilia no desenvolvimento e na formação de um profissional na área de controle e automação. Para atender tais requisitos, são utilizados dispositivos como Controladores Lógicos Programáveis (CLP), circuito programável (Arduino), sensor de temperatura do tipo termoresistência (PT-100) e conversor de potência III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 CC-CC. A arquitetura e características do sistema de controle proposto para o processo de refrigeração com pastilhas de efeito Peltier é apresentado neste documento. Os resultados são avaliados com base no cumprimento do objetivo principal do trabalho que é a integração de disciplinas e conteúdos. O documento está estruturado na seguinte forma: Na Seção 2 são apresentados os procedimentos metodológicos. A Seção 3 descreve uma breve abordagem teórica em torno dos assuntos estudados. A Seção 4 apresenta os resultados obtidos durante a execução do projeto e na Seção 5 são apresentadas as conclusões referentes à execução deste trabalho. 2 CONCEITOS E TÉCNICAS INTEGRADAS Sistemas de controle de temperatura são presentes em inúmeros processos industriais. Empresas de metalurgia e agroindústria, por exemplo, tem grande parte de seus processos produtivos envoltos por sistemas de controle de temperatura. Visando a associação de conceitos teóricos desenvolvidos em sala de aula no decorrer de diversas disciplinas cursadas, a disciplina de projeto integrador I propõe a integração destes conceitos através de atividades práticas. Neste caso, propomos o controle de uma pequena caixa térmica utilizando pastilhas de efeito Peltier que são controladas por um conversor de potência. Esse conversor é chaveado por um circuito programável comandado por um microcontrolador no qual a razão cíclica é definida por um sinal analógico enviado por um CLP. Para que o operador possa interagir com o sistema de refrigeração, é desenvolvido um programa supervisório. No projeto são utilizados vários componentes, como CLP, conversor de potência, circuito programável com micro controlador, sistema supervisório e atuador de efeito Peltier Na sequência serão abordados alguns dos equipamentos utilizados no desenvolvimento do projeto. 2.1 PASTILHA DE EFEITO PELTIER O efeito Peltier foi observado em 1834 por Jean Charles Athanase Peltier, alguns anos após o físico Thomas Johann Seebeck ter descoberto o efeito Seebeck em 1821. De acordo com Fialho (2010, p. 80), “Peltier verificou que se uma corrente elétrica flui na junção entre dois metais diferentes, o calor é gerado ou absorvido nesse local numa quantidade proporcional à intensidade da corrente”. Uma pastilha de efeito Peltier é constituída de vários materiais semicondutores dopados positiva e negativamente dispostos alternadamente e conectados em série de forma que a corrente aplicada nos terminais da pastilha circule por todos os semicondutores igualmente. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 Um material cerâmico envolve todos os semicondutores como forma de proteção mecânica e isolamento elétrico. A Figura 1 demonstra os componentes e características de uma célula que funciona seguindo o efeito Peltier, que pode ser encontrada em estabelecimentos comerciais que trabalham com eletrônica e refrigeração. O calor é gerado ou absorvido pela pastilha dependendo do sentido no qual a corrente flui nos semicondutores, o que significa que é possível fazer com que a junção produza ou absorva calor simplesmente invertendo o sentido da corrente. Dessa forma, conforme a corrente aplicada aos terminais positivo e negativo da pastilha circula pelos materiais semicondutores, o calor é absorvido por uma face e rejeitado na outra. Figura 1- Demonstração da construção de uma célula Peltier Fonte: Arquivo eletrônico: Clube da refrigeração, 2014. Para fornecer a corrente necessária para absorver e rejeitar o calor, é utilizado um conversor de energia denominado conversor Buck. 2.2 CONVERSOR DE POTÊNCIA TIPO BUCK Martins e Barbi (2006, p.15) definem esse tipo de conversor como um conversor abaixador de tensão que “… produz um valor médio de tensão na saída que é inferior ao valor médio da tensão de entrada, enquanto a corrente média de saída é maior que a corrente média na entrada. Esse comportamento é consequência do principio de conservação de energia”. Esse tipo de conversor é concebido de forma a possibilitar uma variação contínua na tensão média na carga desde 0 V até o valor da tensão de alimentação. Em um circuito configurado nesta topologia, se o transistor que atua como chave fechar e abrir periodicamente, a tensão média na carga é dada por: III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 t V r ( med )= c ∗E , T onde, tc T é o tempo em que a chave S conduz, é o período de chaveamento, e E é a tensão da fonte. Desta forma, a razão cíclica (D) de chaveamento da chave S é expressa por: D= tc . T A corrente média na carga é: I o( med ) = onde, V r (med ) E = ∗D , R R R é a resistência de carga. Uma das formas de se controlar a razão cíclica é através da variação do tempo de condução D tc =0); para da chave. Assim, tem-se: para tc = T tc = 0 – Chave permanentemente aberta ( – Chave permanentemente fechada ( D tensão média na carga varia de 0 a =1). Com isso, a E , e a potência transferida à carga pode ser controlada e, consequentemente, a quantidade de calor gerado e absorvido pela pastilha de efeito Peltier. Nas aplicações em que o conversor Buck deve produzir na saída uma tensão contínua de baixa ondulação, é necessário adicionar um filtro passa-baixa, constituído de um indutor e um capacitor, conforme ilustra a Figura 2. Figura 2 – Conversor Buck - Filtragem na tensão de saída Fonte: Próprio Autor, 2014. A frequência de corte do filtro deve ser bem menor que a frequência de chaveamento ( fs ), de forma a minimizar a ondulação da tensão de saída Vo. A frequência de corte ( é dada por: III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 fo ) f o= 1 . 2 π √ ( Lo C o) O indutor ( Lo ) é calculado de acordo com a máxima ondulação de corrente no mesmo e é dado por: Lo = onde E , 4 f s Δ I Lo ( máx) Δ I Lo ( máx ) é a variação máxima de corrente no indutor. O capacitor ( Δ V Co ( máx ) C o= Co ) é calculado através da máxima ondulação de tensão na carga ( ), através de: E 31 Lo Co f 2s Δ V Co ( máx ) Para controlar o conversor de potência é necessário um circuito eletrônico de disparo que forneça pulsos para comandar o transistor. 2.3 CONTROLADOR LÓGICO PROGRAMÁVEL – CLP Segundo a ABNT (Associação Brasileira de Normas Técnicas), o CLP é um equipamento eletrônico digital com hardware e software compatíveis com aplicações industriais. O CLP tem várias características importantes, incluindo as seguintes: Facilidade de configuração e programação: linguagem de programação de alto nível caracterizando um sistema bastante amigável com relação ao operador. Menor custo para circuitos complexos: circuitos complexos demandam muitos componentes para a realização de lógica sequencial; o CLP permite o uso de componentes lógicos para realizar tal tarefa. Confiabilidade operacional: devido as alterações serem feitas a nível de software, geralmente demanda pouca alteração da fiação e a possibilidade de erros é minimizada, garantindo sucesso nos implementos e melhorias a serem implementadas. Funções avançadas: os controladores podem desempenhar várias tarefas de controle através de funções das funções matemáticas, controle da qualidade e informações para relatórios. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 Comunicação em rede: Através de interfaces de operação, controladores e computadores em rede permitem coleta de dados e um enorme intercâmbio de troca de dados em relação aos níveis da pirâmide da automação. Existem várias linguagens de programação de CLP's. Estas podem ser classificadas em: linguagem de programação textual, que utilizam display alfanumérico para programação; e linguagem de programação gráfica, que utilizam display gráfico para programação. 2.4 CIRCUITO PROGRAMÁVEL ARDUINO O circuito programável Arduino é uma plataforma física de computação (Hardware) de código aberto baseado numa simples placa com microcontrolador AVR. Tem um ambiente próprio de desenvolvimento para escrever o código de programação da placa. A placa Arduino pode ser programada com o software de código aberto disponibilizado pelo fabricante, ou por qualquer outro software de programação de suporte para os microcontroladores AVR. A linguagem de programação padrão é de alto nível e é um misto entre C e C++. 2.5 INTERFACE HOMEM MÁQUINA A comunicação entre o operador e o processo é feita através de uma interface homem máquina (IHM). A IHM é um dos equipamentos de maior importância dentro de um processo automatizado, pois através dela é que o operador pode interagir com o processo ou com a máquina. Em alguns casos o operador precisa intervir no processo e/ou na sequência de operação da máquina, ou simplesmente visualizar informações do processo para tomar alguma ação. O software Supervisório também é uma IHM, pois é possível visualizar os parâmetros e atuar no processo, neste caso é necessário um computador que geralmente está conectado ao CLP via protocolo de comunicação. Sistemas de Supervisão e Aquisição de Dados, ou abreviadamente SCADA (proveniente do seu nome em inglês Supervisory Control and Data Acquisition) são sistemas que utilizam software para monitorar e supervisionar as variáveis e os dispositivos de sistemas de controle conectados através de controladores (drivers) específicos. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 Os sistemas de supervisão são compostos por uma série de funcionalidades oque não são encontradas em uma IHM, o que torna estes sistemas bastante flexíveis. 3 CONTROLE DO SISTEMA DE REFRIGERAÇÃO Para alcançar os resultados esperados, a execução desse projeto adotou três formas de pesquisa do ponto de vista dos procedimentos técnicos. Em um primeiro momento, foram utilizadas pesquisas bibliográficas, elaboradas a partir de material coletado em artigos, livros, material da internet e trabalhos já realizados em torno do assunto. Primeiramente, definem-se as principais características, os requisitos do projeto e suas premissas. O primeiro item a ser especificado é o atuador. As pastilhas utilizadas nesse projeto operam com tensão nominal de 12 Vcc e corrente nominal de 5 A, sendo que a potência consumida em cada uma neste caso é de 60 W. O conversor Buck deve ser chaveado em uma frequência de 25 kHz. Esse valor é escolhido, pois é uma frequência que evita a frequência audível pelo ouvido humano. Dessa forma, o chaveamento do transistor não será ouvido pelo público. Adotou-se a frequência de corte do filtro de 2 kHz, dez vezes menor do que a frequência de chaveamento, para garantir o baixo índice de ondulação na tensão de saída. Para o projeto assume-se a ondulação máxima de tensão na carga de 1,25 Vcc, com corrente máxima do conversor de 8 A. O CLP é programado de forma que possibilite o controle do processo de forma automática, podendo ser selecionada uma operação manual, enquanto a IHM deve dar condições de o operador interagir com o processo. O circuito programável Arduino deve ser capaz de converter um sinal variável de tensão entre 0 e 10 V para um sinal PWM onde a razão cíclica varie conforme esta faixa de tensão. A temperatura no interior da caixa será medida com um sensor de temperatura do tipo PT100 e enviada ao CLP que irá executar o controle de acordo com essa realimentação. O ambiente escolhido para ser refrigerado foi uma caixa térmica de isopor com volume aproximado de 14 litros, que posteriormente teve seu volume reduzido para aproximadamente 7 litros. Foram instaladas duas pastilhas para efetuar o resfriamento desse ambiente. Dissipadores, tanto para o lado quente como para o lado frio das pastilhas, foram adotados de acordo com a disponibilidade do laboratório. Para o lado quente, onde há maior necessidade de dissipação, instalou-se o dissipador KM9/100 mm. Além disso, este dissipador foi modificado para acomodar uma pequena serpentina, feita com tubos de ¼” e junções em tubos de poliuretano de dimensão equivalente, de modo a melhorar o rendimento do III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 dissipador. Por essa serpentina circula água fria de um reservatório, bombeada por uma pequena bomba elétrica alimentada com 12 Vcc. Para garantir o contato entre as faces pastilhas/dissipadores, utilizou-se pasta térmica. O dissipador utilizado para o lado frio da pastilha é um dissipador utilizado em placas mãe de computadores desktop. A Figura 3 ilustra o resultado final da montagem do conjunto de refrigeração da caixa térmica. (a) (b) Figura 3: Montagem da caixa térmica: (a) Interno; (b) Externo. Fonte: Próprio autor, 2014. Definidas e executadas as etapas de montagem da planta, consecutivamente, faz-se o levantamento das características do referido processo de refrigeração experimentalmente. A curva de temperatura versus tempo é levantada considerando a alimentação das pastilhas Peltier com tensão reduzida. As pastilhas foram alimentadas com a tensão de 10 Vcc. Os dados obtidos são apresentados no Gráfico 1. Observa-se neste gráfico que a temperatura diminuiu significativamente, alcançando um resultado satisfatório de 8,2 ºC decorridos 30 minutos, ou seja, uma diminuição de 11,8 °C em relação à temperatura ambiente. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 25 Temperatura (°C) 20 15 10 5 0 0 5 10 15 20 25 30 35 Tempo (min.) Gráfico 1: Resultados Experimentais Fonte: Próprio autor, 2014. Se a tensão de alimentação for igual a tensão nominal do atuador, 24 Vcc, a temperatura interna não diminui, conforme se pode, intuitivamente, imaginar. Como a capacidade de refrigeração do dissipador é baixa, e também devido a características intrínsecas dos atuadores, se for aplicado essa tensão em seus terminais, o resultado é um aquecimento da parte interna da caixa. Por essa razão, foi determinado experimentalmente que a tensão de alimentação da carga não deve ultrapassar 12 Vcc. Com base na curva obtida, define-se a faixa de temperatura ideal para referência do controlador proporcional de aproximadamente 8,5 °C. A topologia do sistema de controle é ilustrada no diagrama de blocos da Figura 4. Figura 4: Diagrama de blocos do sistema Fonte: Próprio autor, 2014. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 A IHM tem o objetivo de supervisionar o estado das principais variáveis do sistema, além de permitir a interação do operador com o sistema. A supervisão do processo foi implementada utilizando o software de supervisão ELIPSE E3. Escolheu-se o CLP Siemens S300 para realizar o controle da refrigeração da caixa térmica, pois, dentre os disponíveis para execução do projeto, esse dispositivo apresenta grande flexibilidade quanto ao controle e relativa facilidade para se programar. As linguagens de programação utilizadas foram ladder e IL (instruction list). Essas linguagens de programação foram utilizadas uma vez que a linguagem ladder é bastante intuitiva e a lista de instrução (IL) é melhor para executar operações matemáticas. O CLP faz o controle da temperatura através da variação de um sinal analógico que é enviado ao modulador PWM. Este sinal é dado por um controlador PI que processa o valor escolhido (referência) e sinal lido pelo sensor (realimentação). O CLP também controla, através de um acionamento digital temporizado, o comando da bomba de água do sistema de resfriamento através de uma lógica on/off temporizada, além de possibilitar todos os comandos manuais através de lógicas de intertravamento. A placa Arduino Mega 2560 recebe sinais digitais do CLP para ligar ou desligar os coolers e um sinal analógico que deve ser interpretado e convertido de forma proporcional na razão cíclica do PWM do conversor Buck e consequentemente, em um nível de tensão para alimentar a pastilha Peltier. O conversor Buck foi projetado para uma frequência de chaveamento de 25 kHz fixa, que não é a frequência padrão das portas PWM do Arduino (490 Hz), sendo necessária a implementação do PWM com contadores, exigindo aprofundamento no funcionamento do microcontrolador da placa Arduino. Com o estudo detalhado do datasheet do microcontrolador, foi possível determinar quais registradores e contadores deveriam ser alterados e seus valores para obter a frequência desejada. Os coolers devem ser alimentados com tensão de 12 Vcc, sendo esta obtida utilizando uma chave (transistor) comandada com o PWM, gerado pela placa Arduino. A frequência de chaveamento utilizada é de 3921 Hz por se encaixar em uma frequência fornecida pelas saídas PWM do Arduino. Foi necessário utilizar, em paralelo com a carga, um filtro RC para reduzir a ondulação de tensão. Quanto ao conversor Buck, este foi projetado com o objetivo de fornecer corrente de forma controlada de acordo com a razão cíclica imposta pelo CLP para a placa de efeito Peltier. Uma vez que este atuador suporta uma tensão máxima de 15 Vcc e a fonte de tensão III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 contínua do processo é de 24 Vcc, implementou-se um filtro passa baixa para manter a tensão estável na carga, com uma variação máxima de 10%. Os componentes são dimensionados a partir das equações descritas na Seção 2.2. Os dados do projeto do conversor são mostrados no Quadro 1. Parâmetro Corrente nominal Tensão máxima de saída Frequência de chaveamento Valor 8A 12 Vcc 25 kHz Parâmetro Frequência de corte Indutor Capacitor Valor 2 kHz 30 µH 220 µF Quadro 1: Dados do projeto do conversor. Fonte: Próprio autor, 2014. No sistema supervisório foram consideradas três telas para realizar a interface entre o operador e o processo: tela inicial; tela principal; e tela de configurações e operação manual. A tela inicial traz uma breve apresentação do projeto. A tela principal apresenta os parâmetros principais para operação, entre eles: habilitar/desabilitar o processo automático, referência de temperatura do controlador, leitura de variáveis e status do processo através de gráficos, sinaleiros e displays. A tela de comando manual e configurações, como o próprio nome sugere, permite alterar os modos de operação do sistema, bem como ajustar os ganhos do controlador. Dois gráficos exibem as principais variáveis do processo Em um deles, é possível visualizar a temperatura interna e em outro, as variáveis do controlador. Outro diferencial desta tela é a possibilidade de atuar na planta de forma totalmente manual. Em todas as telas há o menu que contem botões para alternar as telas, login/logout, cadastro/alteração de usuários e o botão de emergência que tem a função de parar todo o processo. A comunicação entre o supervisório e o CLP é feita através de um driver fornecido pelo fabricante do software. O driver utilizado foi o SIEMENS M-PROT. O sensor de temperatura disponível e utilizado foi o Pt-100. Este sensor possui grande estabilidade, larga faixa de utilização (-270ºC a 660ºC) e alta precisão. A partir de todos os componentes descritos, na seção seguinte será apresentado o sistema de controle de temperatura que visa a integração de vários tópicos abordados no curso de engenharia de controle e automação e serão obtidos são mostrados e discutidos os resultados. 4 RESULTADOS E DISCUSSÕES Testes do conversor projetado com carga de 2 Ω e razão cíclica de 50 % mostraram que a ondulação de tensão atende aos requisitos de projeto, menor que 10 %. Também se constatou que a corrente na carga apresentou baixo índice de ondulação, com apenas 320 mA. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 A tensão média obtida na saída do conversor Buck aproximou-se do ideal (12 Vcc), marcando 11,6 Vcc Essa diferença é atribuída às perdas de comutação nas chaves e outros componentes do conversor. A Figura 5 ilustra a foram de onda da corrente (CH1 – amarelo) e da tensão (CH2 – azul) na saída do conversor. Figura 5 - Ondulação de tensão e corrente do Conversor Buck Fonte: Próprio autor, 2014. A Figura 6 apresenta a tela principal, onde é possível notar a leitura das variáveis do processo como temperatura, tensão, corrente e potência do atuador, alguns gráficos que registram as variáveis de controle, entre outros. Figura 6: Tela principal Fonte: Próprio autor, 2014. III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 A Figura 7 ilustra a temperatura mínima obtida quando aplicado 12 Vcc na pastilha Peltier, de 4,7 ºC demostrando a capacidade de resfriamento do sistema. Esse valor, contudo, foi obtido mediante condições favoráveis, como temperaturas reduzidas no dissipador e no ambiente. Figura 7: Temperatura mínima obtida durante os experimentos Fonte: Próprio autor, 2014. A temperatura de operação que esta caixa pode ser mantida constantemente é de aproximadamente 8 ºC. O Gráfico 2 (a) ilustra a curva de resfriamento do interior da caixa térmica controlada pelo CLP com a referência adotada em 16 ºC, onde a temperatura interna é representada pela curva em preto. O Gráfico 2 (b) mostra o sinal de saída do CLP. Percebe-se que o sistema consegue alcançar a temperatura desejada e mantê-la através do controle realizado. (a) (b) Gráfico 2- (a) Temperatura interna controlada; (b) Saída da ação de controle do CLP. Fonte: Próprio autor, 2014 III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 5 CONCLUSÕES Após a execução do trabalho descrito aqui, pode ser observado a sua funcionalidade. Os objetivos, tanto a redução da temperatura no interior da caixa quanto a integração entre as várias áreas de atuação abordadas neste trabalho, foram alcançados de maneira satisfatória. A execução deste projeto abrange várias áreas de atuação no campo da engenharia de forma superficial. Cada uma destas áreas poderia ser estudada de forma aprofundada com a finalidade de melhorar a eficiência de cada um dos sistemas que integram a planta, por exemplo, na área de instrumentação, complementando-o com a inserção de sensores para medição de várias grandezas, tal como umidade interna, rotação de coolers, tensão e corrente. No decorrer do desenvolvimento do projeto diversas situações não previstas no planejamento inicial surgiram, sendo necessária a readaptação do projeto para que este cumprisse os requisitos iniciais, incluindo novos equipamentos para compensar a limitação dos componentes disponíveis. Sugere-se, futuramente, elaborar um trabalho para diminuir custos, espaço e tempo de projeto de forma a realizar um controlador a partir de componentes eletrônicos que executem o controle da tensão de saída de conversores e reduzam a quantidade de equipamentos utilizados aqui para realizar a mesma função. Com o objetivo puramente didático em aplicar diferentes áreas de conhecimento, esta hipótese foi descartada. Apesar de se ter um projeto bastante complexo para um objetivo simples, a finalidade deste trabalho não se limita à refrigeração do sistema, não visa à viabilidade ou o desenvolvimento de algo inovador, mas sim a integração entre os conhecimentos adquiridos nas diversas disciplinas do curso. Essa integração proporcionou enriquecimento intelectual para os realizadores do trabalho, contribuindo para a formação do profissional engenheiro de controle e automação. REFERÊNCIAS AHMED, Ashfaq. Eletrônica de potência. 1ª ed. São Paulo: Prentice Hall, 1999. BARBI, Ivo. Eletrônica de potência. 4ª ed. Florianópolis: Editora do Autor, 2002. FIALHO, Arivelto Bustamante. Instrumentação Industrial: Conceitos Aplicações e Análises. 7ª ed. São Paulo: Érica, 2010 III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014 MARTINS, Denizar Cruz; BARBI, Ivo. Eletrônica de potência: Conversores CC-CC básicos não isolados.2ª. ed. Florianópolis: Editora do Autor, 2006. RIBAS, Antônio. Controladores Lógicos Programáveis. Apostila de aula, 2013. OLIVEIRA André Rui Poletti, et al. Cooler Peltier Microcontrolado. Disponível em: <http://www.ppgia.pucpr.br/~santin/ee/2007/1s/3/> - Acesso em 15 mai. 2014. PCE-Medidores. Transdutores de Temperatura. Disponível em: <http://www.pcemedidores.com.pt/sistemas/transdutores-de-temperatura.htm> - Acesso em 24 jun. 2014 MECATRÔNICA ATUAL. Transdutores de Temperatura. Disponível em: <http://www.mecatronicaatual.com.br/educacao/1406-transdutores-de-temperatura? showall=&limitstart=> - Acesso em 24 jun. 2014. CLUBE DA REFRIGERAÇÃO. Entendendo o Conceito da Refrigeração. Disponível em: <http://www.clubedarefrigeracao.com.br/downloads/entendendo-o-conceito-de-refrigeracao> - Acesso em 19 jun. 2014 III SECITEC: Ciência, Tecnologia e Desenvolvimento Sustentável – 2, 3 e 4 de setembro de 2014

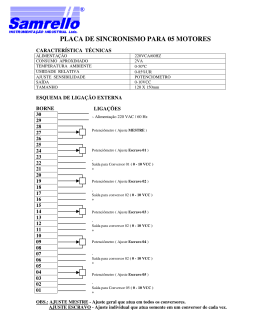

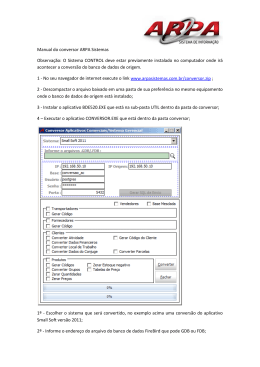

Baixar