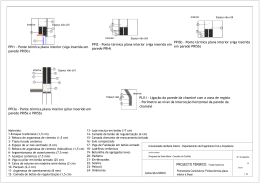

COMPARAÇÃO DE PROPRIEDADES DE ARGAMASSAS COM METACAULIM PARA RESTAURAÇÃO DE OBRAS HISTÓRICAS Juliana Santa Cruz Souza UFPE - Universidade Federal de Pernambuco Brasil [email protected] Cláudia Flaviana Cavalcante da Silva UFPE Brasil [email protected] Arnaldo Manoel Pereira Carneiro UFPE Brasil [email protected] Resumo: O artigo tem como objetivo realizar uma análise comparativa entre as principais propriedades de tipos de argamassas no estado anidro, fresco e endurecido, com vistas à sua utilização em restauro de edificações históricas. Este estudo confrontou três traços de argamassa à base de cimento, cal, metacaulim e areia, sendo mantida a proporção de ligante e agregado em massa constante 1:3. Palavras–chave: cimento, cal, metacaulim, argamassa histórica 1. INTRODUÇÃO A degradação de uma edificação é um processo natural gerado pela ação do tempo, contudo tal deterioração dos materiais tem relação direta com outros fatores, tais como: ausência de manutenção, intervenções inapropriadas, conservação dos materiais e das técnicas construtivas. Essas são definidas diante da disponibilidade de recursos, de mão de obra, materiais e tecnologia acessível ao tempo e ao local em que a edificação foi construída [1]. Os materiais e técnicas construtivas são fatores que representam a história de um povo de um determinado lugar em um determinado momento histórico, estudá-las favorece a conservação do testemunho das técnicas ancestrais. Para que isso ocorra, é necessário o emprego de materiais compatíveis com os materiais originais durante a execução da restauração, visto que esta compatibilidade é importante para o não surgimento de patologias degenerativas nas edificações históricas. As argamassas de revestimento possuem a função de proteger as alvenarias contra as intempéries e agentes agressivos, com isso são os primeiros elementos a sofrer degradação [2], acarretando na substituição total ou parcial por um revestimento novo executado com produtos incompatíveis, mais homogêneos, mais impermeáveis, com maior resistência mecânica. Tais características aceleram ainda mais a degradação das alvenarias [2], que são mais porosas, absorvem água pelas fundações por capilaridade ascendente e as liberam por evaporação através de seu revestimento de cal, obtendo assim um equilíbrio hídrico satisfatório, e consequentemente favorecendo a conservação da alvenaria. Desta forma, é plausível estudos referentes aos materiais usados na recuperação das argamassas históricas bem como usadas para o revestimento e assentamento da alvenaria [3]; [4]; [5]. Diante dessa problemática, muitos estudos tratam da utilização das adições pozolânicas nas argamassas de restauro [3]; [6]. Segundo Velosa, as argamassas a base de cal e pozolana têm características satisfatórias no comportamento e nas proprietadades [7]. Isso se deve ao fato da reação dos óxidos (ácidos) da pozolana com a cal (básica) formarem produtos de silicato de cálcio hidratados (CSH); semelhantes ao do cimento Portland C3S, composto responsável pela resistência, desta forma propicia a melhora nas características mecânicas do concreto [6]. Este trabalho busca uma análise comparativa entre as principais propriedades de tipos de argamassas com vistas à sua utilização em restauro de edificações históricas. 2. MATERIAIS E PROCEDIMENTO EXPERIMENTAL 2.1 Materiais e Caracterização Para a preparação da mistura seca, foi utilizado agregado miúdo, adição de metacaulim vermelho-alaranjado e como aglomerantes o cimento e a cal hidratada. A água usada foi a potável fornecida pela Companhia Pernambucana de Saneamento, a COMPESA, sendo desta forma dispensável a execução de ensaios. Determinou-se 1,0 kg/dm3 a massa específica da água. O aglomerante hidráulico foi o cimento Portland de alta resistência inicial CPV ARI RS cedido por uma concreteira Pernambucana. O CPV ARI RS atende a NBR 05733[8], e possui as caracteristícas físicas e químicas da Tabela 1 e 2, respectivamente. Possui massa específica de 3,10 kg/dm3. Tabela 1 - Caracterização Física do cimento CPV ARI RS Ensaios Físicos Resíduo na peneira ABNT # 200 (%) Resíduo na peneira ABNT # 325 (%) Área específica Blaine (cm2/g) Expansividade à quente (mm) Tempo de início de pega (min) Tempo de fim de Pega (min) Resultados Limites da NBR 5733/91 0,13 ≤ 8,0 % 2,21 --- 4,197 ≥3,000 cm2/g 1,24 ≤ 5 mm 146 ≥ 60 min 209 --- Tabela 2 - Caracterização Química do cimento CPV ARI RS Ensaios Químicos Teores (%) SiO2 Al2O3 Fe2O3t CaO MgO SO3 K 2O CaO livre Resíduo insolúvel Perda ao fogo 11,5 2,6 4,3 74,2 0,8 4,0 1,0 2,48 1,29 3,67 Limites da NBR 5733/91 --------≤ 6,5 % ≤ 3,5 % ----≤ 1,0 % ≤ 4,5 % A cal hidratada utilizada foi CH II (Ver Tabelas 3 e 4) com massa específica 2,1 kg/dm3.. A areia foi cedida pela mesma concreteira do cimento, e também encontra-se disponível comercialmente; é proveniente da Paraíba no Município do Conde numa região denominada Caxitú. O agregado é coletado do rio, e é considerado fino por ter módulo de finura inferior a 2. O agregado possui as características físicas descritas na Tabela 5. O metacaulim, segundo informações do fabricante, possui as características físicas, conforme especificadas na Tabela 6. Tabela 3 - Exigências químicas da cal hidratada para argamassas na construção civil, segundo a Norma Brasileira - NBR 7175 [9] Critérios limites Requisitos CH - I CH - II CH - III Anidrido carbônico Na fábrica ≤ 5% ≤ 5% ≤ 13% Anidrido carbônico No depósito ≤ 7% ≤ 7% ≤ 15% Óxidos de cálcio e magnésio não ≤ 10% ≤ 15% ≤ 15% hidratado calculado (CaO + MgO) Óxidos totais na base de não≥ 90% ≥ 88% ≥ 88% voláteis (CaO + MgO) Tabela 4 - Requisitos físicos da cal hidratada para argamassas na construção civil, segundo a Norma Brasileira - NBR 7175 [9] Critérios limites Requisitos CH - I CH - II CH - III Finura (% retida acumulada) Peneira 0,600 mm ≤ 0,5% ≤ 0,5% ≤ 0,5% Finura (% retida acumulada) Peneira 0,075 mm ≤ 10% ≤ 15% ≤ 15% Retenção de água ≥ 75% ≥ 75% ≥ 70% Incorporação de areia ≥ 3,0 ≥ 2,5 ≥ 2,2 Ausência de cavidade ou Estabilidade protuberância Plasticidade ≥ 110 ≥ 110 ≥ 110 Tabela 5 - Caracteríticas Físicas do agregado miúdo Unidade (g/cm3) 1,91 2,65 Características Físicas Módulo de finura Massa específica Tabela 6 - Propriedades físicas do metacaulim vermelho-alaranjado Massa específica (g/cm3) 2,60 Densidade de massa ( g/cm3) 0,55 Área específica Blaine (cm2/g) 1800 Resíduo na peneira ABNT 325 < 5% 2.2 Procedimento Experimental 2.2.1 Composição das argamassas Este estudo confrontou três traços de argamassa à base de cimento, cal, metacaulim e areia, sendo mantida a proporção de ligante e agregado em massa constante 1:3. Os traços sofreram modificação na proporção de cimento, cal e metacaulim, do seguinte modo: o primeiro 1:1:6 (cimento: cal: areia); o segundo 0,5:1,5:6 (cimento: cal e metacaulim: areia); e o terceiro 0,25:1,75:6 (cimento: cal e metacaulim: areia) - Tabela 7. Tabela 7 - Proporção dos materiais em volume das argamassas estudadas Traço A B C Cimento 1 0,5 0,25 Cal 1 1,5/2 1,75/2 Metacaulim ---1,5/2 1,75/2 Areia 6 6 6 Tabela 8 - Proporção dos materiais em massa das argamassas estudadas Traço A* B* C* Cimento 875g 437,5g 218,8g Cal 875g 656,3g 765,6g Metacaulim ---656,3g 765,6g Areia 5.250g 5.250g 5.250g * Quantidade de material seco utilizado para a modagem das argamasas foi 7 quilos. 2.2.2 Ensaios no Estado Anidro Determinou-se a massa unitária da areia no estado solto a partir do preenchimento de uma caixa com volume e peso conhecidos. O resultado da massa unitária foi a média de três pesagens seguindo os procedimentos da norma NBR NM 45 [10]. A curva granulométrica da areia foi determinada pela NBR NM 248 [11]. 2.2.3 Ensaios no Estado Fresco De início, os materiais foram pesados, de acordo com cada traço em massa. O material seco de 1,5 kg foi posto na argamassadeira de laboratório com capacidade de 5 litros, aplicando a velocidade baixa por 90 segundos; após esta homogeneização mecânica, foi executada a homogeneização manual com espátula e posteriormente voltou-se a mecânica em velocidade média. Este procedimento foi executado acrescentando água na mistura de forma gradativa e determinando a consistência da argamassa na mesa (flow-table), conforme a norma NBR 13276 [12], que foi fixado 260 mm ± 10mm. O valor foi escolhido por facilitar a aplicação da argamassa no substrato em canteiros de obra. Seguindo a norma, encheu-se o molde em forma de tronco-cônico, colocando-o de modo centralizado sobre a mesa para obtenção do índice de consistência. Encheu-se em três camadas sucessivas, com alturas aproximadamente iguais; e aplicou-se em cada uma delas, respectivamente, 15, 10 e 5 golpes com o soquete, para distribuir uniformemente a argamassa no molde. Quando houve a necessidade, completou-se o volume do molde com mais argamassa. O rasamento foi executado passando uma régua metálica na borda superior do molde. Para eliminar qualquer partícula em volta do molde, a limpeza foi feita com um pano úmido. Acionou-se a manivela da mesa para obter o espalhamento, de modo que a mesa subiu e desceu 30 vezes em 30 s de maneira uniforme. Imediatamente após a última descida da mesa, mediu-se com régua graduada o espalhamento da argamassa. As medidas foram realizadas pegando dois diâmetros e tirando a média destes, expressa em milímetros. Desta forma, a água foi adicionada aos poucos e a consistência foi verificada, até que obtivemos cinco valores de espalhamento; logo conseguimos cinco pontos de um gráfico com a relação: espalhamento (eixo Y) / água/material seco (eixo X). Diante do gráfico, conseguimos obter a água ideal para o espalhamento de 260 mm. Com este dado, aumentamos a quantidade de material seco para 7 quilos para a moldagem de 10 corpos de prova. O material seco foi posto na argamassadeira com capacidade de 15 litros, e sua água foi mantida para o espalhamento de 260 mm ± 10 mm. O teste foi feito na mesa de consistência seguindo o mesmo procedimento anterior, até que a argamassa obtivesse a consistência desejada. Com isso, todas as formas foram untadas e pesadas antes da moldagem, respectivamente nesta ordem. A argamassa foi adensada em três camadas uniformemente distribuídas com 10 golpes cada uma, na forma cilínidrica com diâmetro interno 5 por 10 cm, ficando a argamassa nas formas até seu endurecimento. A massa unitária no estado fresco foi determinada da seguinte maneira: pesou-se as formas vazias (b) e após a moldagem com as formas já com a argamassa (a). Subtraiu-se (b) de (a), obtendo o valor do peso da argamassa. A densidade de massa foi encontrada pela divisão da massa da argamassa pelo volume da forma. 2.2.4 Ensaios no estado Endurecido A desmoldagem ocorreu de 24 ou 48 horas, a depender da composição da argamassa. Na argamassa com traço (A) foi possível desmoldar com 24 horas, já nas argamassas com traços (B) e (C), só conseguimos a desforma com 48 horas. A cura foi realizada ao ar livre a uma temperatura de 25 a 30°C durante 1 ano e doia meses. A pesagem até a idade de 28 dias ocorreu para a determinação da variação de massa, utilizando 10 corpos de prova para cada traço. Os corpos de prova foram submetidos a ruptura aos 7, 14, 28 dias, e com 1 ano e 2 meses de idade, determinando a resistência à tração diametral e a compressão. Para o capeamento, ou seja, nivelamento da superfície que receberá a carga no ensaio de compressão, usou-se enxofre com espessura máxima de 2mm [13]. 3. RESULTADOS E DISCUSSÕES 3.1 Estado Anidro A massa unitária da areia é 1,57 kg/cm3. A curva granulométrica encontra-se na Figura 1, em que usou-se diâmetro da malha das peneiras até 4,8 mm. Figura 1 - Curva granulométrica da areia caxitú 3.2 Estado Fresco Espalhamento (mm) Na Figura 2 são apresentadas as curvas obtidas a partir da consistência das argamassas em função da variação do teor de água. A B C Água/ materiais secos Figura 2 - Curva do espalhamento das argamassas na mesa de consistência Observa-se que para a consistência fixada em 260 mm, as argamassas apresentaram valores de relação água/ material seco na ordem de 0,165 para a argamassa (A), 0,2 para a argamassa (B), e 0,24 para a (C). A argamassa (C) necessitou de uma maior quantidade de água que a (A) e a (B) para molhar as partículas, devido ao maior teor de metacaulim contido na mistura, que possuem maior área específica que a cal. Dessa forma, o traço (C) necessita de uma maior relação água/ material seco para uma mesma trabalhabilidade que as demais argamassas estudadas, devido ao maior teor de finos. Definido os valores da relação água/ material seco para cada traço, determinou-se a média da massa unitária, assim como o desvio padrão e o coeficiente de variação, contidos na Tabela 9. Tabela 9 - Propriedades físicas no estado fresco dos traços estudados Relação água/ Média da massa Desvio material seco unitária (kg/dm3) padrão 1:1:6 0,165 2,11 0,018* 0,5:1,5:6 0,2 2,05 0,02** 0,25:1,75:6 0,24 2,02 0,03*** * Valor da média de 6 bateladas com 10 corpos de prova ** Valor da média de 3 bateladas com 10 corpos de prova *** Valor da média de 3 bateladas com 10 corpos de prova Traço Coeficiente de variação 0,87* 1,3** 1,23*** Observa-se que a mistura (C) possui menor valor de média da massa unitária, explicado pelo fato do metacaulim ter menor valor de massa unitária comparado à cal. Os valores encontrados para o desvio padrão e para o coeficiente de variação demonstram que houve coerência e rigor na execução e análise dos dados. 3.3 Estado endurecido Os valores da massa de cada corpo de prova estão apresentados nas Tabelas 10, 11 e 12. Na argamassa (A) houve uma perda gradativa da massa dos corpos de prova até o 9° dia que atingiu a média de 0,47 %. Contudo, alguns corpos de prova apresentaram no 9° dia um pequeno ganho de massa, representados pela cor amarela na Tabela 10. No 14° dia houve um notável ganho de massa de 0,26 % na média, mas nos dias seguintes, os corpos de prova tiveram a perda gradativa de massa que chegou a 1,02%. A argamassa (B) teve perda gradativa de massa de 0,66% na média até o 9° dia, e no 14° dia houve um decréscimo na média de 0,53%, mas nos dias seguintes os corpos de prova voltaram a ter perda de massa que no 30° dia, atingiu 1,31% na média. A argamassa (C) teve um comportamento mais acentuado na perda de massa, atingindo no 7°, 14° e no 27° dia, respectivamente, 6,80%; 11,15%; e 11,55% na perda de massa. Durante a pesagem dos corpos de prova dessa argamassa não foi possível observar pico de ganho de massa, e sim uma crescente e acentuada perda de massa comparado as duas outras argamassas. Na Figura 3, é possível notar a perda de massa acentuada da argamassa (C) com relação as argamassas (A) e (B). As argamassas (A) e (B) perderam massa até o 9° dia em virtude da perda de água, segundo a equação (1), e tiveram ganho de massa a partir do 14° dia (Ver Figura 4) devido a carbonatação da cal), onde o carbonato de cálcio, produto da reação, possui massa molecular maior que a da cal hidratada. Ca(OH)2 + CO2 → CaCO3 + H2O (1) Massa média dos corpos de prova (%) A argamassa (B) teve uma taxa de perda de massa aos 30 dias de 1,31%, e a argamassa (A) teve 1,02%. Desta forma, (B) teve uma taxa de 0,29% maior que a argamassa (A). Contudo, as argamassas (A) e (B) apresentaram curvas muito próximas entre si, mesmo a argamassa (B) tendo maior relação água/material seco que a argamassa (A), o que indica um bom empacotamento na argamassa (B). O fato da argamassa (C) ter perdido acentuada perda de massa durante os 27 dias de pesagem, pode ser atribuído ao teor de metacaulim que necessitou de uma elevada quantidade de água de amassamento para um mesma trabalhabilidade em relação as demais argamassas. A água não foi totalmente utilizada para a hidratação dos grãos, não sendo uma água estequiométrica, evaporando-se. O alto teor de metacaulim não contribuiu para o empacotamento do sistema, tornando-a porosa, devido a evaporação da água capilar. Massa média dos corpos de prova (%) Tempo (dias) Figura 3 - Gráfico da variação de massa das argamassas até os 30 dias das argamassas (A), (B) e (C). Tempo (dias) Figura 4 - Gráfico da variação de massa das argamassas até os 30 dias das argamassas (A) e (B). Tabela 10 - Variação de massa dos corpos de prova da argamassa (A) Argamassa 2° 5° 6° 7° 9° 14° 20° 27° N° CP 0 dia dia dia dia dia dia dia dia A - CP1 411,8 411,4 410,8 409,7 410,2 411,5 410,5 409,6 A - CP2 420,4 420,2 419,5 418,5 419,1 419,9 419,3 418,4 A - CP3 415,2 415 414,3 413,2 413,8 415 414,2 413,5 A - CP4 423,4 423,1 422,3 421,1 421,7 424 422,9 421,5 A - CP5* A - CP6 414,2 414,1 413,6 413,3 413,1 413,8 413 412,6 A - CP7 422,6 422,5 421,9 421,5 421,4 422,4 421,8 420,9 A - CP8 411,6 411,4 410,7 410,3 410,1 411,4 410,5 409,6 A - CP9 415,1 415 414,6 413,9 413,7 414,4 413,7 412,6 A - CP10 416,3 416,3 415,7 415,1 415 415,6 414,9 413,8 Média 416,73 416,6 415,9 415,2 415,3 416,4 415,6 414,7 * - Danificado na desmoldagem Tabela 11 - Variação de massa dos corpos de prova da argamassa (B) Traço - N° 5° 6° 7° 9° 14° 20° 27° CP 0 2° dia dia dia dia dia dia dia dia B - CP1 403,5 402,9 402,5 402,2 401,9 402,3 401,3 401,2 B - CP2 394,5 393,8 393,2 392,9 392,7 393,2 392,3 391,8 B - CP3 396,8 396,1 395,4 395 394,8 395 394,2 393,7 B - CP4 405,3 404,8 404,4 403,9 403,8 404 403 402,7 B - CP5 400,2 399,8 399,3 398,9 398,8 399,1 398,2 397,5 B - CP6 399 398,6 397,8 397,5 397,4 398,6 397 396,5 B - CP7 402,1 401 399,9 399,5 399,5 399,9 398,6 398,1 B - CP8 389,5 388,8 388 387,5 387,3 387,7 386,4 385,9 B - CP9* B - CP10 393,1 392,2 391,4 391 390,8 391,6 389,7 389,5 Média 398,22 397,6 396,9 396,5 396,3 396,8 395,6 395,2 * - Danificado na desmoldagem Tabela 12 - Variação de massa dos corpos de prova da argamassa (C) Argamassa 4° 5° 7° 8° 9° 11° 14° 18° 21° - N° CP 0 dia dia dia dia dia dia dia dia dia C - CP1 360,6 356,2 351,5 346,6 343,5 334,5 333,8 333 332,4 C - CP2 361,6 357,4 352,7 348,1 345,2 335,9 334,6 333,9 333,3 C - CP3 354,4 349,1 344,2 340,7 337,4 328,4 327,6 327,1 326,4 C - CP4 350,6 347,1 342,6 339,7 336,6 327,4 326,3 325,4 324,7 C - CP5 363,8 358,7 354,3 351,4 347,6 340,5 339,5 338,9 338,2 C - CP6 363,8 358,3 354,7 352,3 349,2 342,4 341,4 340,7 340,2 C - CP7 358,6 355 351,2 348,6 346,2 337,4 336,6 336,6 335,6 C - CP8 357,9 353,4 347,5 343,7 340,8 331,1 330,5 330 329,6 C - CP9 361,2 357,8 352,6 347,9 344,6 334,3 333,8 333,7 333,6 C - CP10 360,5 355,1 350,5 347 344,1 334,8 334,3 334,3 334,1 Média 359,3 354,8 350,2 346,6 343,5 334,7 333,8 333,4 332,8 30° dia 409,1 417,9 412,8 420,7 410,8 418 406,2 410,6 411,6 413,1 30° dia 400,7 391 393,5 402,3 395,5 394,1 395,8 383,6 387 393,7 27° dia 332 332,7 326 324,1 337,6 339,6 335,3 329,1 333,1 333,6 332,31 As resistências à compressão e a tração diametral das argamassas estão nas Tabelas 13 e 14, respectivamente. Os valores são as médias encontradas nas idades de 7 dias, 14 dias, 28 dias, e 1 ano e 2 mês Tabela 13 - Valores de resistência à compressão das argamassas A, B e C nas idades de 7 dias, 14 dias, 28 dias e 1 ano e 2 meses COMPRESSÃO (MPa) Argamassa 7 dias 14 dias 28 dias 1 ano e dois meses Argamassa A Argamassa B Argamassa C 5,69 ------5,04 6,47 7,97 5,86 6,73 10,51 8,35 14,16 6,37 3,69 Tabela 14 - Valores de resistência à tração diametral das argamassas A, B e C nas idades de 7 dias, 14 dias, 28 dias e 1 ano e 2 meses TRAÇÃO (MPa) Argamassa 7 dias 14 dias 28 dias 1 ano e dois meses Argamassa A Argamassa B Argamassa C 3,7 ------4,55 4,25 6,72 5,33 5,42 5,19 3,93 6,14 2,64 1,31 A argamassa (A) teve contínuo crescimento nas resistências à compressão, com aumento de 114,85% dos 28 dias para 1 ano e 2 meses de idade. A argamassa (B) apresentou crescimento na resistência até os 28 dias, mas com 1 ano e 2 meses houve um decréscimo de 39,4% na resistência à compressão. A argamassa (C) teve o mesmo comportamento da argamassa (B), e com 1 ano e 2 meses a resistência decresceu 55,81% em relação aos 28 dias. Observou-se que a argamassa (B) aos 28 dias teve resistência superior as argamassas (A) e (C). Contudo, quando atingiram a idade de 1 ano e 2 meses, a argamassa (A) obteve resistência superior as argamassas (B) e (C). Fato que é explicado pela quantificação dos materiais em cada traço das argamassas, que apresentam teor de cimento CPV ARI SR na seguinte ordem crescente: (C), (B), e (A). Assim, as resistências à compressão das argamassas com 1 ano e dois meses foram influenciadas pelos teores de cimento. A resistência à tração diametral da argamassa (A) teve contínuo crescimento, atingindo 6,14 MPa com 1 ano e dois meses de idade, aumentando em 11,73% em relação aos 28 dias. As argamassas (B) e (C) apresentaram decréscimo na resistência à tração os 28 dias, e continuaram a diminuir atingindo 2,64 MPa e 1,31 MPa, respectivamente, com 1 ano e 2 meses. Assim, as argamassas (B) e (C) tiveram a resistência decrescida em 49,14% e 66,67%, respectivamente, dos 28 dias para 1 ano e 2 meses. O teor de cimento das argamassas também influenciou os valores das resistências à tração diametral. Contudo, a cal hidratada teve a finalidade de melhorar a plasticidade e a retenção de água das argamassas no estado fresco, e a adição do metacaulim de favorecer na comatação dos poros das argamassas e aumentando o teor de Ca(OH)2 , contribuindo para a sua durabilidade [14]. Entretanto, quando as argamassas atingiram 1 ano e 2 meses, o aspecto físico de melhor empacotamento observado na variação de massa e o aspecto químico da quantificação dos materiais dos traços das argamassas influenciaram nos valores das resistências mecânicas à compressão e a tração diametral. 4. CONCLUSÃO Diante da análise dos resultados apresentados, constatou-se no estado fresco que o aumento nos teores de cal nas argamassas favoreceu-as na trabalhabilidade e na plasticidade, e que o acréscimo de metacaulim interferiu na necessidade de maior quantidade de água para um mesmo valor de consistência (260 mm). As argamassas (B) e (C) tiveram valores superiores na relação água/ material seco que a argamassa (A) em virtude da adição de matacaulim na mistura. No estado endurecido, as argamassas (A) e (B) tiveram os melhores desempenho de empacotamento, pois a argamassa (C) teve acentuada perda de massa, decorrente da perda de água não combinada quimicamente. Esta perda se deve principalmente ao alto teor de metacaulim, que não favoreceu ao empacotamento e colmatação dos poros da argamassa (C), tornando-a porosa. Para uma análise mais precisa e quantitativa desta porosidade, seria necessário ensaios específicos, que por uma questão de tempo não foi possível realizar, mas que será análisada em trabalhos futuros. A argamassa (A) apresentou resultados mais altos de resistência à compressão e à tração diametral, em seguida a argamassa (B) apresentou o segundo maior resultado. A depender do substrato e das características solicitadas por eles, as argamassas (A), (B) e (C) podem ser aplicadas com vistas a utilização do restauro nas edificações históricas. Contudo, para que haja uma complementação dos dados, o trabalho sugere a verificação das características mineralógicas, químicas, e morfológicas das argamassas estudadas. Bem como, a aplicação dessas argamassas em diversos substratos de edificações históricas sob a ação das intempéries, para a observação de compatibilidade e desempenho de aderência no substrato, o grau de fissuração e permeabilidade. Essa verificação de compatibilidade com substrato in loco é de fundamental importância, pois as argamassas quando aplicadas nas edificações podem apresentar comportamento diferentes dos encontrados em laboratório por causa dos fatores climáticos e esforços mecânicos. 5. REFERÊNCIA [1] Souza, Juliana Santa Cruz. As Inovações Tecnológicas de Construção do Século XIX: Sincretismo Construtivo da Basílica de Nossa Senhora da Penha. Recife, Trabalho de conclusão do curso de Arquitetura e Urbanismo, UFPE, 2010. [2] Veiga, Maria do Rosário. Intervenções em revestimentos antigos: conservar, substituir ou ... destruir. 2° Encontro sobre Patologia e Reabilitação de Edifícios. Porto, FEUP, 2006. [3] Veiga, M. R.; Velosa, A.; Magalhães, A. Experimental applications of mortars with pozzolanic additions: Characterization and performance evoluation. Constrution and Building Materials. Vol. 23, January 2009, p. 318-327. [4] Marques, S. F.; Ribeiro, R. A. ; Silva, L. M.; Ferreiro, V. M.; Labrincha, J. A. Study of rehabililitation mortars: Comstruction of knowledge correlation matrix. Cement and Concrete Research. Vol. 36, August 2005, p. 1577-1586. [5] Maravelaki-Kalaitzakia, P.; Bakolasb, A.; Karatasiosc, I.; Kilikoglouc, V. Hydraulic lime mortars for the restoration of historic masonry in Crete. Cement and Concrete Research. Vol. 36, August 2005, p. 1577-1586. [6] Nóbrega, A. F.; Souza, J. de; Marinho, M.; Carneiro, A. M. P. Estudos das propriedades da argamassa de cal e pozolana; Influência do tipo de Metacaulim. 3° Congresso Português de Argamassa de Construção. Lisboa, 2010. [7] Velosa, A. L.; Veiga, M. R.; Rocha, F. Utilização de metacaulim em argamassas para a conservação de edifícios. VIII SBTA Simpósio Brasileiro de Tecnologia das Argamassas. Curitiba,19-22 de maio de 2009. [8] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 05733 - Cimento Portland de alta resistência inicial. Rio de Janeiro, 1991. [9] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7175 - Cal hidratada para argamassas - Requisitos.. Rio de Janeiro, 2003. [10] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 45 Agregado: Determinação de massa unitária e volume de vazios. Rio de Janeiro, 2006. [11] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 248 Agregados: Determinação da composição granulométrica. Rio de Janeiro, 2003. [12] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 13276 - Argamassa para assentamento de paredes e tetos - Preparação da mistura e determinação do índice de consistência padrão. Rio de Janeiro, 2002. [13] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7215 - Cimento Portland - Determinação da resistência à compressão. Rio de Janeiro, 1996. [14] Sabir, B. B. ; Wild, S.; Bai, J. Metakaolin and calcined clays as pozzolans for concrete: a review. Cement and Concrete Composites 23 (2001) 441- 454

Download