Edição 1ª DAN PRESSE Prensa Hidráulica DFA 630 (PLC-VP-MATIC) Manual Técnico PRENSA HIDRÁULICA DRA 500 X 400 Manual técnico e operacional ATENÇÃO! LEIA ATENTAMENTE ESTE MANUAL ANTES DE OPERAR COM A SUA MÁQUINA Dan-Presse Industria e Comércio de Prensas e Equipamentos Ltda.® Rodovia Washington Luiz, 14.335 – Jardim Primavera – Duque de Caxias/RJ – CEP: 25240-005 Telefone (21) 2776-1159 – Fax (21) 2776-2372 – E-mail: [email protected] Visite nossa Home Page: www.dan-presse.com.br 2 Informações Informações Técnicas DFA 630 Segue Abaixo dados e informações Técnicas, sobre a Prensa DFA 630, tais como Força, Velocidade, Potência, Alimentação, etc. 1 1.1 - Dados Operacionais MESA MOVEL SUPERIOR (MMS) FORÇA MÁXIMA PRINCIPAL 630 Mp CURSO 1000 mm VELOCIDADE DE APROXIMAÇÃO 500 mm/s VELOCIDADE DE PRENSAGEM 3 - 30 mm/s VELOCIDADE DE RETORNO 500 mm/s PRESSÃO DE TRABALHO 198 bar AREA DA CAMARA A (UNITARIO) 1590,43 cm2 AREA DA CAMARA B (UNITARIO) 63,4 cm2 PRESSÃO DE SUSTENTAÇÃO 58 bar FORÇA MAXIMA PRINCIPAL 2 - 20 mp CURSO 1000 mm VELOCIDADE DE APROXIMAÇÃO 30 à 500 mm/s VELOCIDADE DE PRENSAGEM 3 à 30 mm/s VELOCIDADE DE RETORNO 500 mm/s AREA CAMARA A 105,46 cm2 AREA CAMARA B 167,53 cm2 PRESSÃO DE SUSTENTAÇÃO 58 BAR CILINDRO DE RETORNO 2 GERAL DIMENSÃO DA MESA FIXA 3000 x 1800 mm DIMENSÃO DA MESA MOVEL 3000 x 1800 mm ALTURA DAS GUIAS OCTOFACE 1650 mm ABERTURA MAXIMA ENTRE MESAS 1800 mm ALTURA DA MESA FIXA AO SOLO 950 mm 1.2 - Dados da Potência Instalada DFA 630 POTÊNCIA DO MOTOR 2x125 CV 1750 RPM TENSÃO DE ALIMENTAÇÃO 380/3F VAC 60 HZ TENSÃO DE COMANDO 24 cc 1.3 - Aspectos Gerais PRENSA HIDRÁULICA MODELO - “DFA” Destina-se a serviços de prensagem de materiais. • Construção em chapas soldadas • Painel elétrico localizado no lado direito (Visão do Operador) • Reservatório localizado na parte superior da máquina. • Sistema de potência e unidade hidráulica localizada na parte superior da prensa. 1.4 - Acabamento • Cor da Máquina - Partes Fixas – Verde • Cor da Máquina - Partes Móveis – Amarelo 1.5 - Instalação na Planta Fabril Este equipamento possui peso de 65.685 kg e deverá ser fixado diretamente sobre o solo. Deve-se procurar instalar a máquina em local apropriado, em terreno plano e minimizado de influências externas prejudiciais ao seu funcionamento. Deve-se prever um espaço físico suficientemente necessário para boa operacionalidade. A prensa é dotada de motor elétrico, sistemas hidráulicos que possuem construção para funcionamento em ambientes normais, que variam de: Temperatura Ambiente - De 0° a 40° C 3 Altitude - Até 1000 m de altura. Ausência de atmosfera e materiais agressivos ou perigosos. 1.5.1 - Fixação da Máquina Recomenda-se fazer o nivelamento utilizando-se de um nível com precisão. Após verificar-se o nivelamento total da máquina, já é possível proceder a sua colocação em local adequado. 1.5.2 - Características da rede de alimentação Os sistemas utilizados para alimentação de máquinas e equipamentos podem ser monofásicos ou trifásicos. O sistema monofásico é utilizado em serviços domésticos, comerciais e rurais, enquanto o sistema trifásico em aplicações industriais, ambos em 60 Hz. Esta Prensa é alimentada por um sistema de 380 VAC, trifásico com freqüência de 60 Hz. Deve-se atentar que tensões superiores a 380 V irão danificar o equipamento. O equipamento deve ser ligado a um circuito de alimentação elétrica exclusivo, com queda de tensão máxima de 10%. 1.5.3 - Instalação Elétrica • A tensão de alimentação da máquina é de 380/3F. • Deve-se providenciar ligação individual para cada máquina a partir do quadro de distribuição até onde a mesma será instalada. Sendo 01 cabo isolado com PVC-70º C, de 95mm² e 01 condutor de aterramento de 50 mm² . • Como medida de segurança para as pessoas e para os componentes eletrônicos da máquina, deve-se fazer aterramento. O aterramento deve ser efetuado o mais próximo possível da máquina, da seguinte forma: 1.5.4 - Aterramento FORMA CORRETA MÁQUINA FORMA INCORRETA MÁQUINA MÁQUINA Terra MÁQUINA Terra O cabo terra para a máquina não deve seguir junto aos cabos de força, nem estar próximo a equipamentos que provoquem indução magnética. • Não utilizar cabos aéreos. • O cabo terra geral, terra da fábrica ou neutro, não deve ser ligado à máquina (atentar para conduítes de metal). • Medir resistências de aterramento a cada dois anos. 4 1.6 - Sistema Hidráulico Esta máquina é dotada de um Sistema Hidráulico composto por componentes isolados e conjuntos de componentes os quais proporcionam o seu perfeito funcionamento. Seus principais componentes são: Dois conjuntos Moto-Bomba de 125Cv / 1750Rpm IV pólos acoplados através de flange intermediário e acoplamento flexível capaz de absorver vibrações, choques e pequenos desalinhamentos paralelos, angulares e axiais. Bloco Manifold para montagem de componentes hidráulicos que comandam os movimentos gerais da máquina. Válvula de retenção pilotada dupla. O reservatório Principal é construído em estrutura soldada de placas de aço e seu interior possui pintura com tinta especial para redução da oxidação. Bocal de enchimento e tampa superior de acesso para limpeza do tanque com capacidade para 600 litros, destinado ao depósito de fluido para alimentação do sistema. Flanges, tubulações, conexões e filtros de sucção. Cilindro principal de duplo efeito. Regulagem de Força de Avanço É força com que irá atuar efetivamente na prensagem. Esta força é variável de 63 a 630 Mp. Ela é regulável através do CLP 5 Fundamentos da tecnologia hidráulica Fundamentos A seguir, um apanhado geral sobre algumas das Teorias e princípios da hidráulica, bem como seus componentes. 2 2.1 - Definições: 2.1.1 - Fluido Qualquer substância capaz de escoar e assumir a forma do recipiente que o contém. O fluido pode ser líquido ou gasoso. 2.1.2 - Sistemas Óleos-Hidráulicos São sistemas transmissores de potência ou movimento, utilizando como elemento transmissor o óleo que, sob pressão é praticamente incompreensível. Os sistemas óleohidráulicos podem ser classificados de duas formas : Estáticos e Cinéticos. 2.1.3 - Sistemas Óleo-Hidráulicos Estáticos São sistemas onde a energia utilizada é a potencial, com o fluído em alta pressão e baixa velocidade. Atualmente tem-se conseguido atingir até 1000 bar (14507,4 psi) 2.1.4 - Sistemas Óleo-Hidráulicos Cinéticos São sistemas onde a energia utilizada é a cinética, para a transmissão de potência. É utilizado o fluido animado a altas velocidades, em torno de 50 m/s ( 180 Km/h). 2.2 - Vantagens dos sistemas hidráulicos Fácil instalação dos diversos elementos, oferecendo grande flexibilidade, inclusive em espaços reduzidos. O equivalente em sistemas mecânicos já não apresenta essa flexibilidade. Devido a baixa inércia, os sistemas hidráulicos permitem uma rápida e suave inversão de movimento, não ocorrendo o mesmo nos sistemas mecânicos. Possibilidade de variações micrométricas na velocidade. Já o sistemas mecânicos só as tem escalonadas de modo custoso e difícil. Tem pequeno peso e tamanho com relação a potência consumida em comparação aos sistemas mecânicos. São sistemas de fácil proteção em comparação aos mecânicos. 6 Possuem o controle de força ( pressão ) e velocidade ( vazão ) mais apurado do que os sistemas pneumáticos, além de poderem trabalhar em pressões bem mais elevadas, possibilitando assim uma transmissão de potência maior. 2.2.1 - Força e Pressão Força é qualquer causa capaz de realizar trabalho. Se aplicarmos uma força “F” sobre uma superfície “A”, saberemos dizer a força aplicada por unidade de área considerada e definimos como Pressão esta razão. P= F / A F= P * A Nos sistemas óleo-hidráulico, dizemos que existe pressão em determinada parte do circuito hidráulico, quando existe resistência ao fluxo gerado pela bomba. A bomba nunca gera pressão, gera somente vazão de óleo. As resistências encontradas pelo óleo na sua trajetória são as responsáveis pela geração da pressão. A pressão é, normalmente, expressa por Kg/cm², psi (pouds square inches), libras por polegadas quadradas, bárias ou atmosferas. Porém de acordo com o Sistema Internacional (SI) de medidas, a pressão deve ser expressa em bar. 2.3 - Elementos Hidráulicos 2.3.1 - Fluidos Hidráulicos Objetiva-se sempre obter dos equipamentos hidráulicos o máximo de rendimento com o mínimo de manutenção. Um dos principais fatores que se deve levar em consideração para que se estabeleça um bom rendimento e pouca manutenção é a escolha do fluido hidráulico correto a ser utilizado. Portanto, o fluido hidráulico deve satisfazer, principalmente, a duas finalidades básicas: a) Transmitir com eficiência a potência que lhe é fornecida. b) Lubrificar, satisfatoriamente, os componentes internos do sistema. Quanto à transmissão de potência, se o fluido hidráulico é líquido, teremos uma compressibilidade de 0,5 a 2% a cada 70 bar (1015 psi), de acordo com o tipo de fluido utilizado e temperatura de trabalho. Podemos dizer então, que, o fluido é praticamente incompressível e que transmitirá, satisfatoriamente, a potência que a ele é fornecida. Dentre os fluidos utilizados em sistemas óleo-hidráulicos, podemos destacar os seguintes tipos: Óleo Mineral Fluidos resistentes ao fogo, entre eles: Fosfato de Ésteres 7 Cloridrato de hidrocarbono Água glicóis ou glicóis de água Água em óleo 2.3.2 - Reservatórios e seus acessórios Um reservatório possui várias funções. A mais evidente é como depósito de fluido a ser utilizado no sistema. Outras funções importantes são, a ajuda que ele fornece ao sistema no resfriamento de fluido e a precipitação das impurezas. As funções do reservatório • Fluido utilizado em um sistema hidráulico deve ser armazenado de tal forma que ele nunca seja insuficiente ou excessivo. O reservatório, portanto, deve suprir tanto as necessidades mínimas como máximas do sistema. Vejamos o caso de um cilindro, obviamente, iremos precisar de um volume de fluido bem maior para avançar o cilindro do que aquele que usaremos para retorna-lo. Haverá, portanto uma flutuação constante do nível de fluido e o reservatório deverá ser dimensionado de tal forma que, essa flutuação, não altere as condições de operação do sistema. • 2.3.3 - Acessórios dos reservatórios Ao reservatório, podem ser adicionados uma série de acessórios que auxiliam no trabalho do sistema, tais como: 2.3.3.1 - Bocal de enchimento Quando colocamos fluído no reservatório, nos servimos de um bocal, que é chamado bocal de enchimento. Este bocal serve justamente como meio para o abastecimento do reservatório. 2.3.3.2 - Respiro O respiro deve ter a forma de um capacete que impeça a precipitação de impurezas sobre a tomada de ar. No interior do respiro existe um sistema que filtra o ar que entra no reservatório em um “By pass” (passagem em paralelo), que permite a livre saída do ar no interior do tanque. Reservatórios de grande capacidade necessitam vários respiros, para que seja mantida a pressão atmosférica no interior. A norma NFPA dita que o fluido do respiro deve ter uma malha de no mínimo 40 µ ( 0,04 mm ) e que o elemento filtrante deve estar protegido contra danos físicos. 2.3.3.3 - Indicadores de Nível Nos indicadores de nível, pode ser incluído um termômetro que efetua a leitura da temperatura do fluido. 8 2.3.3.4 - Filtros O fluido hidráulico deve estar sempre livre de impurezas, pois do contrário encurtamos a vida útil do sistema hidráulico. A função do filtro é livrar o fluido dessas impurezas para assegurar o bom funcionamento do circuito. Princípios da filtragem mecânica O filtro mecânico é constituído de uma série de malhas ou poros. Chamamos de “Mesh” a quantidade de malhas existentes por polegada linear do filtro. No início do entupimento, se o filtro for de sucção, a bomba succionará uma quantidade de fluido menor do que aquela requerida e terá sua vida útil abreviada em virtude da cavitação. 2.3.4 - Cilindros O cilindro hidráulico é um atuador linear, o movimento e a força que ele executa são transmitidos retilineamente. Por se tratar de um atuador, a função básica de um cilindro é transformar força, potência ou energia hidráulica em força, potência ou energia mecânica. 2.3.5 - Bombas A bomba é responsável pela geração de vazão dentro de um sistema hidráulico, sendo, portanto também responsável pelo acionamento dos atuadores. Observamos então, que as bombas hidráulicas são utilizadas para converter energia mecânica em energia hidráulica, recalcando o fluido hidráulico ao sistema. As bombas hidráulicas são divididas em dois grupos principais. 2.3.5.1 - Bombas de deslocamento não-positivo Aqui encontramos as bombas centrífugas como, por exemplo, Francis e Kaplan. Neste tipo de bomba, um pequeno aumento de pressão reduz consideravelmente sua capacidade de vazão. São utilizadas principalmente na transferência de líquidos, sendo que, durante a operação, o único tipo de resistência encontrada é aquela causada pelo próprio líquido ou ainda do atrito encontrado no escoamento pela tubulação ou singularidades, tais como, cotovelos, registros, etc.. 2.3.5.2 - Bombas de deslocamento positivo As bombas de deslocamento positivo são denominadas, também, de bombas hidrostáticas. Uma vedação mecânica separa a entrada e saída da bomba. A sucessão de pequenos volumes de fluido transferidos dessa forma, proporciona uma vazão bem uniforme, independente do aumento de pressão no sistema, tendo-se assim, uma quantidade de fluido positiva que é transferida ao mesmo sistema por unidade de revolução ou curso. Naturalmente, a vazão poderá ser mais ou menos uniforme, de acordo com a característica construtiva da bomba. Como permitem a transmissão de potência, essas bombas são aplicadas em circuitos óleo-hidráulicos. 9 As bombas de deslocamento positivo são geralmente, apresentadas pela sua capacidade máxima de pressão a que pode resistir a vazão nominal, a partir de uma determinada rotação e potência fornecidas. A vazão da bomba aumenta ou diminui em uma relação direta com a rotação fornecida. As bombas podem ser de deslocamento fixo ou variável, sendo que, as variáveis podem ter a possibilidade de variar a vazão de valor máximo até zero, em sentido único ou com reversão de sentido. 1 Guia Rápido para Manutenção Preventiva Manutenção P Neste Capítulo estão todos várias dicas, as quais julgamos ser de importante valor para o bom e total aproveitamento deste equipamento, bem como sua manutenção preventiva. 3 ara que um equipamento óleo-hidráulico possa ter um rendimento satisfatório, é necessário evitar o acúmulo de impurezas e a existência de ar nos elementos constituintes impedindo que os mesmos sejam danificados. A escolha do local para a instalação de um equipamento óleo-hidráulico também se faz importante para diminuir a probabilidade de complicações futuras. Portanto deve-se escolher um local arejado e que tenha o mínimo de impurezas suspensas no ar, evitando a concentração de calor no sistema e a formação de emulsões. PROCEDIMENTO DE MANUTENÇÃO PREVENTIVA 3.1 - Limpeza geral do equipamento pelo menos uma vez por mês. Em ambiente poluído recomenda-se pelo menos uma vez por semana. 3.2 - Reservatório 3.2.1 - Verificar o nível de óleo através do visor de nível semanalmente. Se o nível estiver abaixo do recomendado, deve-se analisar o óleo para determinar a troca ou a adição do mesmo. Esta análise pode ser realizada de duas maneiras: 1ª - Análise Pratica Colocar uma gota de óleo sobre um papel de filtro. Se no centro do círculo se formar uma mancha escura, o óleo está gasto. Se ficar claro o óleo ainda pode ser aproveitado. 2ª - Análise Química Coletar óleo conforme orientação do fabricante e enviar para DAN-PRESSE. Nota: Em caso de dúvidas contatar a DAN-PRESSE . 3.2.2 - A primeira troca de óleo ocorre entre 2.000 e 2.500 horas de funcionamento, após análise química. À partir da primeira troca o período passa a ser de 3.000 a 4.000 horas, também após resultado de análise química. 1 3.2.3 - Lavar o reservatório a cada troca de óleo utilizando querosene limpo e secá-lo com panos. Nota: Nunca misturar óleos de tipos diferentes. Nota: Verificar sempre a quantidade do óleo hidráulico a ser utilizado. 3.3 - Conjunto Moto-Bomba 3.3.1 - Verificar de 3 em 3 meses o alinhamento do conjunto e corrigir se necessário; 3.3.2 - Verificar a cada semana o excesso ruído no conjunto. 3.4 - Filtros de ar: 3.4.1 - Limpar o filtro de ar a cada dois meses, em condições ambientais normais da seguinte maneira: 1º - Lavar com querosene 2º - Secar 3º - Umedecer a tela com algumas gotas de óleo. 3.5 - Filtros de óleo 3.5.1 - Limpar o filtro de sucção duas vezes por semana durante as quatro primeiras semanas de funcionamento. A limpeza da tela do filtro deve ser realizada com uma escova e ar comprimido. Para filtro de malha metálica ou fibra sintética recomenda-se limpar até três vezes. Para filtro de papel recomenda-se a troca. Nota: Ambientes normais: Montadoras, linha de produção seriada, estamparia. Ambientes Poluídos: usinas siderúrgicas, fundições, coqueiras, pelotização, fábrica de cimento, minerações. Nota: Toda troca de óleo deve ser acompanhada da troca de filtros de óleo. 3.6 - Válvulas: Para que as válvulas mantenham um comportamento satisfatório é necessário ressaltar alguns cuidados a serem tomados com outros elementos do sistema tais como: a) Manter as placas de ligação livres de impurezas. Para tal, deve-se limpar as mesmas a cada mês; b) Verificar a qualidade do óleo utilizado no sistema; c) Verificar o estado dos filtros de óleo quanto ao funcionamento satisfatório dos mesmos. As impurezas não devem ultrapassar o tamanho de 10 microns; 1 d) Verificar a ausência de ar no sistema (desaeração). 3.7 - Tubulações, Mangueiras, Conexões: 3.7.1 - Verificar a existência de vazamentos e corrigir se necessário. Essa inspeção deverá ocorrer pelo menos uma vez por mês e a cada troca de óleo. 3.7.2 - Limpar a cada troca de óleo. Para se obter um bom grau de limpeza deve-se proceder da seguinte maneira: 1º) Lavar tubos e conexões em banho de ácido sulfúrico ou muriático na contração de 70% de água e 30% de ácido aproximadamente. A duração do banho entre 30 min. até 01 hora (decapagem). 2º) Lavar abundantemente com água. 3º) Lavar com sabão líquido à quente durante 20 min. 4º) Aplicar anticorrosivo. Nota: As peças a serem decapadas devem ser previamente desengraxadas. Nota: Não usar estopa para limpeza. Nota: As mangueiras devem ser limpas com jatos de ar comprimido. 3.8 - Cilindro: 3.8.1 - Verificar a cada mês a existência de vazamentos e corrigir se necessário com uma eventual substituição das vedações ou aperto de conexões e tempos. 3.8.2 - Verificar a cada três meses o estado geral do cilindro quanto à existência de danos na superfície da haste dos mesmos e corrigir se necessário. Nota: temperatura de óleo abaixo de - 20 graus Celsius e acima de + 70 graus Celsius podem danificar as vedações dos cilindros. 3.9 - Mesas/ Estrutura / Carenagem 3.9.1 - Verificar de 3 em 3 meses o aperto de parafusos e elementos de fixação reapertar se necessário. 1 3.10 - Quadro de Periodicidade para Manutenção Preventiva A cada A cada mês A cada A cada A cada 3 meses 6 meses PERIODICIDADE DESCRIÇÃO semana 2 meses A cada ano Limpeza geral do equipamento • Ambientes Normais • Ambientes Poluídos Troca de óleo hidráulico • Primeira troca • Demais trocas Verificação do conjunto • Moto-bomba (alinhamento) Verificação do nível de ruído do conj. Moto-bomba Limpeza dos filtros de ar Limpeza ou substituição do elemento do filtro de óleo • Início de funcionamento ( 1° mês ) • Operação normal Verificação de tubos, mangueiras e conexões Verificação dos cilindros • reaperto do paraf. do flange (mesa) • Aspectos gerais (vazamentos) • haste Mesas/Estruturas/Carenagem • Reaperto geral dos elementos de fixação (parafuso, porcas, etc.). Cabos elétricos, plugs de solenóides, bornes-sak • Verificar fixação e estado geral 1 3.11 - Tabela de Óleos Recomendados Use corretamente e tire mais proveito Recomendações DAN-PRESSE ÓLEOS RECOMENDADOS PARA O EQUIPAMENTO 68 cSt (315 SSU) Viscosidade a 40° C (ISO VG 680) MARCA SISTEMA QUENTE HYSPIN VG 68 CASTROL HYSPIN AWS 68 NUTO H 68 ESSO TERESSO 68 TELLUST T 68 SHELL TELLUST 68 DTE 26 MOBIL OIL RANDO OIL HD 68 TEXACO ETC 68 VALVOLINE PROMAX MAXLUB MA 68 BARDHAL LUBRAX IND. PETROBRÁS HR 68 EP IPITUR AW 68 IPIRANGA RENOLUB RENOLIN B 20 (FUCHS) RENOLUB RENOLIN MR 20 (FUCHS) HYDRO-DRIVE HOUGHTON HP-68 IDEL AW ATLANTIC 1 3.12 - Solução de Problemas Problema 1 - Ruídos Excessivos RUÍDOS EXCESSIVOS BOMBA RUIDOSA MOTOR RUIDOSO 1 - CAVITAÇÃO SOLUÇÃO : A 1 - ACOPLAMENTO NÃO ALINHADO SOLUÇÃO : C 2 - AR NO FLUIDO SOLUÇÃO : B 2 - MOTOR DESGASTADO OU DANIFICADO SOLUÇÃO : E VÁLVULA RUIDOSA 1 - AJUSTE INCORRETO SOLUÇÃO : D 2 - PISTÃO OU ASSENTO DESGASTADO SOLUÇÃO : E 3 - ACOPLAMENTO NÃO ALINHADO SOLUÇÃO : C SOLUÇÕES PARA O PROBLEMA 1 SOLUÇÃO A - Substituir todos os filtros sujos. - Limpar o filtro de ar do reservatório. - Eliminar restrições da tubulação do reservatório. - Verificar o óleo e troca-lo se for o caso. - Verificar o valor e o sentido da rotação do motor que aciona a bomba. - Revisar e substituir a bomba de superalimentação - Excessiva carga no sistema. Verificar a pressão, regular na bomba reguladora de pressão. 1 SOLUÇÃO B - Apertar todas as conexões. - Verificar toda tubulação do lado de sucção da bomba e eliminar a entrada de ar. - Tubo de sucção não fica imerso no óleo. Refazer de modo que fique imerso mesmo com nível mínimo de óleo no reservatório. - Verificar e completar o nível do reservatório ( com raras exceções, todas as linhas de dreno e retorno devem estar mergulhadas no óleo). - Sangrar o óleo retido no sistema. - Substituir o retentor da bomba. SOLUÇÃO C - Alinhar o conjunto acoplamento/motor/bomba. - Acoplamento danificado. Substituir. - Verificar a condição dos retentores e rolamentos. - Verificar o retentor da bomba. SOLUÇÃO D - Instalar manômetro e regular a pressão correta. SOLUÇÃO E - Revisar ou substituir. 1 Problema 2 - Aquecimentos Excessivos AQUECIMENTOS EXCESSIVOS BOMBA QUENTE MOTOR QUENTE VALVULA SEGUR. QUENTE FLUIDO QUENTE 1 - CAVITAÇÃO SOLUÇÃO : A 1 - SEGURANÇA OU DESCARGA A PRESSÃO EXCESSIVA SOLUÇÃO : D 1 - REGULAGEM INCORRETA SOLUÇÃO : D 1 - PRESSÃO ALTA SOLUÇÃO : D 2 - AEREAÇÃO SOLUÇÃO : B 2 - CARGA EXCESSIVA SOLUÇÃO : C 2 - VÁLVULA DESGASTADA SOLUÇÃO : E 2 - VÁLVULA DE DESCARGA A PRESSÃO EXCESSIVA SOLUÇÃO : D 3 - VÁLVULA DE DESCARGA A PRESSÃO EXCESSIVA SOLUÇÃO : D 3 - MOTOR DESLIGADO SOLUÇÃO : E 3 - FLUIDO SUJO OU INSUFICIENTE SOLUÇÃO : F 4 - CARGA EXCESSIVA SOLUÇÃO : C 4 - VISCOSIDADE INCORRETA SOLUÇÃO : F 5 - BOMBA DESGASTADA SOLUÇÃO : E 5 -SISTEMA DE RESFRIAMENTO INOPERANTE SOLUÇÃO : E 6 - BOMBA, MOTOR, CILINDRO, VÁLVULA, ETC SOLUÇÃO : E 1 SOLUÇÕES PARA O PROBLEMA 2 Solução A - Substituir todos os filtros sujos. - Limpar e desinfetar a tubulação da entrada da bomba. - Verificar o diâmetro da tubulação. - Trocar o óleo. - Verificar a rotação do motor elétrico. - Revisar ou substituir a bomba de superalimentação. - Verificar a limpar todas as tubulações de dreno. SOLUÇÃO B - Apertar todas as conexões com vazamento. - Trocar as vedações das conexões que continuarem vazando. - Completar o nível de óleo do reservatório. - Sangrar o ar do sistema. - Trocar o retentor da bomba, do motor hidráulico ou do cilindro. SOLUÇÃO C - Alinhar o conjunto motor/acoplamento/bomba. - Verificar as condições dos retentores e rolamentos. - Localizar e corrigir qualquer engripamento mecânico. - Verificar se há sobrecarga no sistema. SOLUÇÃO D - Regular com manômetro a pressão correta de trabalho. - Substituir se não conseguir regulagem. SOLUÇÃO E 1 TROCADOR AR/ÓLEO TROCADOR ÁGUA/ÓLEO - Verificar a hélice de refrigeração. - Trocar filtro de água. - Verificar se há vazamentos. - Verificar temperatura de entrada da água - Verificar se há espaço suficiente na - Verificar válvula de controle de água. frente do trocador para que haja circulação de ar. SOLUÇÃO F - Trocar todos os filtros. - Trocar o óleo se a viscosidade não estiver correta. - Completar o nível do reservatório. 2 Problema 3 - Vazão Incorreta VAZÃO INCORRETA SEM VAZÃO 1 - BOMBA NÃO RECEBE FLUIDO SOLUÇÃO : A POUCA VAZÃO 1 - CONTROLE DE VAZÃO MUITO FECHADO SOLUÇÃO : D 2 - MOTOR ELÉTRICO NÃO FUNCIONA SOLUÇÃO : E 2 - VÁLVULAS DE SEGURANÇA OU DESCARGA C/ AJUSTE BAIXO. 3 - ACOPLAMENTO DA BOMBA DEFEITUOSO SOLUÇÃO : C 3 - VAZAMENTO EXTERNO NO SISTEMA SOLUÇÃO : B 4 - MOTOR ELÉTRICO GIRANDO AO CONTRÁRIO 4 - COMPENSADOR NÃO OPERA ( BOMBAS VARÁVEIS ) SOLUÇÃO : G SOLUÇÃO : E 5 - VÁLVULA DIRECIONAL LIGADA ERRADAMENTE 5 - BOMBA, MOTOR, VÁLVULA , CILINDRO OU OUTRO COMPONENTE SOLUÇÃO : F VAZÃO EXCESSIVA 1 - CONTROLE DE VAZÃO MUITO ABERTO SOLUÇÃO : D 2 - COMPENSADOR NÃO OPERA ( BOMBAS VARÁVEIS ) SOLUÇÃO : E SOLUÇÃO : D SOLUÇÃO : E 6 - VAZÃO TOTAL DESCARREGANDO NA VÁLVULA DE SEGURANÇA SOLUÇÃO : D 5 - BOMBA DANIFICADA SOLUÇÃO : C 2 3 - MOTOR ELÉTRICO OU A EXPLOSÃO COM ROTAÇÃO ERRADA SOLUÇÃO : H SOLUÇÃO PARA O PROBLEMA 3 Solução A - Trocar todos os filtros sujos. - Limpar e desentupir a tubulação de entrada da bomba. - Limpar o filtro de ar e enchimento do reservatório. - Verificar o nível de óleo do reservatório. - Verificar a viscosidade do óleo. - Revisar ou substituir a bomba de superalimentação. Solução B - Apertar todas as conexões com vazamento. - Trocar as vedações das conexões que continuarem vazando. - Sangrar o ar do sistema. - Verificar planicidade das placas de ligação das válvulas. Solução C - Substituir o acoplamento. - Verificar a bomba e o motor ( principalmente o eixo de acionamento ). - Fazer o alinhamento do conjunto bomba/acoplamento/motor. Solução D - Verificar faixa de regulagem no projeto. - Regular válvula. Solução E - Revisar. Solução F 2 - Verificar no catálogo a posição correta dos pórticos A, B, F e T. - Verificar no catálogo se a válvula tem dreno e piloto externo ou interno. - Verificar a posição de comando se a válvula for apertada manualmente. Solução G - Inverter o sentido de rotação. Solução H - Verificar a rotação correta e substituir o motor. Problema 4 - Pressão Incorreta 2 PRESSÃO INCORRETA SEM PRESSÃO PRESSÃO BAIXA PRESSÃO INSTÁVEL 1 - NÃO HÁ VAZÃO SOLUÇÃO : A PROBLEMA 3 1 - HÁ PERDA DE PRESSÃO SOLUÇÃO : A/B PROBLEMA 3 1 - AR NO ÓLEO SOLUÇÃO ; B 1 - VÁLVULA REGULADORA DE PRESSÃO( REDUTORA, SEGURANÇA, DESCARGA ) SOLUÇÃO : D 2 - VÁLVULA REDUTORA DE PRESSÃO C/ REG. BAIXA SOLUÇÃO : B 2 - VÁLVULA DE SEGURANÇA COM DESGASTE SOLUÇÃO : E 2 - HASTE DO VARIADOR DAS BOMBAS VARIÁVEIS INOPERANTES SOLUÇÃO : E 3 - VAZAMENTO EXTERNO EXCESSIVO SOLUÇÃO : E 3 - ACUMULADOR SEM PRÉ-CARGA OU DEFEITUOSO SOLUÇÃO : C 3 - VÁLVULA REGULADORA DE PRESSÃO ( RED. DE SEGURANÇA/DESCARGA DESGASTADA ) SOLUÇÃO : F 4 - VÁLVULA REGULADORA E/OU REDUTORA DE PRESSÃO GASTA OU DANIFICADA SOLUÇÃO : E 4 - BOMBA, MOTOR HIDR. OU CIL. COM DESGASTE SOLUÇÃO : E 5 - MOTOR ELÉTRICO SUB-DIMENSIONADO SOLUÇÃO : F 5 - MOTOR ELÉTRICO DEFEITUOSO SOLUÇÃO : E 6 - FLUIDO CONTAMINADO SOLUÇÃO : A SOLUÇÃO PARA O PROBLEMA 4 2 PRESSÃO EXCESSIVA 4 - FILTROS DE RETORNO E PRESSÃO SOLUÇÃO : A Solução A - Trocar todos os filtros sujos. - Trocar o óleo de todo o sistema. Solução B - Apertar todas as conexões com vazamentos. - Trocar todas as vedações que, após abertas, continuem vazando. - Sangrar todo o ar do sistema. Solução C - Verificar a válvula de enchimento de nitrogênio quanto a vazamentos. - Carregar o acumulador na pressão de nitrogênio correta. - Revisar ou substituir a bexiga, as gaxetas ou todo acumulador. Solução D - Ajustar a pressão correta de trabalho. - Revisar ou substituir, caso não se consiga a regulagem. Solução E - Revisar ou substituir. Solução F - Substituir o motor elétrico. Problema 5 - Operação Incorreta 2 OPERAÇÃO INCORRETA SEM MOVIMENTO MOVIMENTO INSTÁVEL MOVIMENTO LENTO 1 - SEM VAZÃO OU PRESSÃO VER SOLUÇÕES DOS PROBLEMAS 3 E 4 1 - POUCA VAZÃO VER SOLUÇÃO DOS PROBLEMAS 3 1 - PRESSÃO INSTÁVEL VER SOLUÇÃO DOS PROBLEMAS 4 2 - DISPOSITIVO DE LIMITAÇÃO OU SEQÜÊNCIA ( MEC, ELÉTR, HIDR. ) INOPERANTE/ IRREGULA SOLUÇÃO : CR 2 - VISCOSIDADE DO ÓLEO MUITO ALTA SOLUÇÃO : A 2 - AR NO ÓLEO VER SOLUÇÃO DOS PROBLEMAS 1 3 - LIGAÇÃO MECÂNICA COM PROBLEMAS SOLUÇÃO : B 3 - PRESSÃO INSUFICIENTE NAS VÁLVULAS VER SOLUÇÃO DOS PROBLEMAS 4 3 - FALTA DE LUBRIFICAÇÃO OU ALINHAMENTO DAS PARTES MECÂNICAS SOLUÇÃO : D 4 - MOTOR HIDRÁULICO OU CILINDRO DANIFICADO SOLUÇÃO : C 4 - FALTA DE LUBRIFICAÇÃO OU ALINHAMENTO DAS PARTES MECÂNICAS SOLUÇÃO : D 4 - MOTOR HIDRÁULICO OU CILINDRO DANIFICADO SOLUÇÃO : C 5 - MOTOR HIDRÁULICO OU CILINDRO DANIFICADO OU DESGASTADO SOLUÇÃO : C SOLUÇÃO PARA O PROBLEMAS 5 2 MOVIMENTO MUITO RÁPIDO 1 - VAZÃO EXCESSIVA VER SOLUÇÃO DOS PROBLEMAS 4 Solução A - Óleo muito frio ( aguardar atingir a temperatura de trabalho ). - Trocar o óleo para a viscosidade correta ( verificar temperatura ambiente ). Solução B - Localizar qual a ligação mecânica e fazer reparo. - Em seguida lubrificar e alinhar. Solução C - Revisar e regular ou trocar. Solução D - Lubrificar.3 - Alinhar corretamente. Problema 6 - Motor não Liga 2 MOTOR NÃO LIGA MOTOR SILENCIOSO MOTOR ZUMBINDO 1 - FALTA DE TENSÃO NA ALIMENTAÇÃO DO MOTOR SOLUÇÃO : A 1 - FALTA UMA FASE SOLUÇÃO : A 2 - QUEIMA DE FUSÍVEIS SOLUÇÃO : A 2 -QUEIMA DE UM FUSÍVEL SOLUÇÃO ; A SOLUÇÕES DO PROBLEMA 6 Solução A - Verificar se a chave geral externa da prensa não está desligada. - Verificar se a chave geral externa da prensa não está com fusíveis queimados. - Verificar os fusíveis de proteção geral da prensa localizados nos bornes de alimentação. - Verificar os fusíveis de comando localizados na parte frontal do painel elétrico. - Verificar a falta de uma fase ou falta de fases de alimentação do motor. Anexos Anexos a este Manual 2 4 Segue nas próximas páginas, alguns documentos, que aqui chamaremos de anexos, os quais servirão como fonte de orientação no caso de uma manutenção. São Anexos a Este Manual: - Circuito Elétrico - Circuito Hidráulico - Conjunto Geral Estes documentos estão em sua última versão e condizem com o que consta na máquina. 2 1

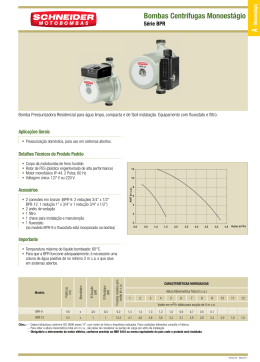

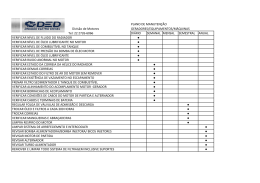

Download