Estudo do sistema de IHM para automação de sistema de renovação de água dos chillers em processo de abate de aves. TIAGO NELSON ESTECECHEN [email protected] UNIVERSIDADE ESTADUAL DO OESTE DO PARANÁ - UNIOESTE Resumo: A aplicação de ferramentas virtuais para controle e supervisão de processos tem se difundido amplamente na indústria, suas vantagens em relação aos antigos painéis de controle são muitas. Este trabalho, objetiva mostrar o funcionamento e as vantagens dos programas de supervisão, controle e aquisição de dados SCADA (Supervisory Control And Data Acquisition) e o planejamento e desenvolvimento de interfaces para estes programas. Posteriormente, aplica o estudo no sistema renovação de água utilizado em frigorífico, as variáveis relevantes do processo são analisadas, os dados de entrada e saída são definidos, é feita uma abstração da planta real de acordo com conceitos ergonômicos e através do uso dos softwares de supervisão Elipse E3 monta-se uma interface virtual de controle. Como resultado é feita a comparação entre o controle manual atualmente usado no sistema de refrigeração e o proposto pelas interfaces geradas. Palavras-chave: Interface; Software Supervisório; Sistema de renovação de água. 1. Introdução Os primeiros sistemas industriais projetados eram simples e facilmente controlados manualmente com o auxilio painéis de controle a interruptores e relês, com o advento da indústria moderna, a necessidade de automação, maior segurança e a maior complexidade dos processos se fizeram necessários sistemas de controle e supervisão mais avançados. Para suprir essa necessidade surgiram os primeiros sistemas de supervisão e controle SCADA (Supervisory Control And Data Acquisition) e os primeiros CLP (Controlador Lógico Programável) eles fazem a ligação entre o software de controle e o processo. O objetivo desses sistemas é gerar uma interface de alto nível do operador com o processo, podendo o mesmo supervisionar e atuar em tempo real na planta do processo. A grande vantagem destes sistemas em relação aos tradicionais painéis de relês esta na possibilidade de reprogramação sem necessidade de mudanças físicas no sistema, um dos motivos pelo qual substituíram os tradicionais painéis de controle que necessitavam de modificações na fiação e no arranjo dos componentes toda vez que se mudava o projeto. Os CLP’s permitem transferir estas mudanças para o software, permanecendo a configuração física do projeto muitas vezes inalterada. 2. Objetivos 2.1 Objetivo geral Gerar uma interface virtual que represente o sistema de renovação de água dos chillers de resfriamento e através de software supervisório controlar e supervisionar a vazão de água que é reposta no processo de abate de aves. 1 2.2 Objetivos específicos 1) Automatizar o sistema de renovação de água dos chillers de resfriamento de carne, adequando o processo as novas exigências. 2) Compreender o funcionamento do sistema sob diversas condições de entrada e saída. 3) Facilitar para o operador de manutenção identificar o local e as causas do problema, propiciando economia de tempo. 3. Fundamentação teórica 3.1 Controle de processos A vinda dos microprocessadores proporcionou uma maior eficiência e comodidade no gerenciamento de processos, que eram antes controlados em uma sala de controle por painéis centralizados, muitos destes extensos e contendo até centenas de instrumentos, tornando o trabalho do operador estressante e sujeito a cometer erros. A substituição dos antigos painéis de controle por softwares de supervisão e controle automatizados reduziu a dimensão dos sistemas de controle, aliviou a carga sobre o operador, melhorou o processo industrial em relação qualidade e quantidade dos produtos, e também possibilitou a existência de processos complexos que antes eram impossíveis de existir apenas com controle manual. Controlar um processo industrial é manter a variável controlada em uma das seguintes condições (RIBEIRO, 2005): Sempre igual ao ponto de ajuste Próximo ao ponto de ajuste Oscilando constantemente em torno do ponto de ajuste. Este controle é feito acompanhando e medindo o valor das variáveis envolvidas no sistema através de instrumentos de medição, estes valores são usados como parâmetro para o controle atuar no processo para fazer as devidas correções. Por isso a qualidade do controle está diretamente ligada à qualidade da medição. Segundo OGATA (1970), sendo as caracteristicas estática e dinâmica do elemento de medida afetam a indicação do valor real da variável de saída, o elemento de medida é importante importante na determinação do desempenho global do sistema de controle. A função de transferência no ramo de alimentação é determinada pelo elemento final de controle. Se as constantes de tempo do elemento de medida são pequenas o suficiente, comparadas com outras constantes de tempo no sistema de controle, a função transferência do elemento de medida torna-se constante. 3.2 Variáveis do processo A malha de controle mais simples possível é constituída de um único controlador, ligado diretamente a válvula de controle que atua no processo. Na prática, por questão das grandes distâncias envolvidas, dos demorados tempos de resposta, da necessidade do condicionamento de sinais mal comportados, da vantagem da linearização de sinais quadráticos, da exigência de compatibilidade de sinais com naturezas distintas, a malha de controle possui outros instrumentos para executar estas funções auxiliares e opcionais. É importante identificar e conhecer todos os componentes da malha, pois este é o ponto de partida para se ter um controle estável. Cada componente da malha apresenta um atraso ou é um componente dinâmico da malha (RIBEIRO, 2005). 2 Os principais instrumentos são: Elemento sensor: é o elemento básico da medição, pode ter origem mecânica ou eletrônica, sente a variável do processo e gera uma saída mensurável por um visor ou por um controlador. Transmissor: ele sente a variável e gera um sinal padrão na saída proporcional a variável. Transdutor i/p: para que instrumentos eletrônicos e pneumáticos possam atuar na mesma malha é necessário um transdutor que converta um sinal padrão eletrônico em um sinal padrão pneumático. Controlador: ele recebe o sinal do transmissor, compara com o valor do ponto de ajuste, e gera uma saída para o elemento final da controle de modo que aproxime o valor da variável controlada e o ponto de ajuste. É o elemento fundamental do controle, mais adiante será tratado em um capitulo aparte. Válvula de controle: é o elemento final de controle, recebe um sinal do controlador e atua diretamente no processo. 3.3 Algoritmo PID O controlador pode gerar saídas de vários modos, que podem ser ajustadas de maneira a melhorar a velocidade e a estabilidade das respostas de malhas fechadas com realimentação negativa. Entre os vários ajustes do modo de resposta do controlador estão o liga-desliga, proporcional puro, integral e derivativo, a também o ajuste do sentido da resposta, direto ou reverso. Definido o ajuste para a malha o controlador resolve por tentativa e erro uma saída que balanceiem todas as influências na variável controlada, ele trabalha de forma interativa com o processo. O tamanho, o formato e a taxa de variação das alterações na saída do controlador são cruciais para o controlador ajustar a variável controlada igual ou oscilando em torno do ponto de ajuste. 3.4 Sistema supervisório SCADA Segundo Moraes e Castrucci (2001) geralmente, as máquinas apresentam uma linguagem pouco amigável para usuários mais leigos. Da mesma forma que acontece nos aplicativos para computador, é necessário trazer o universo das linguagens utilizadas na automação para o operador. Sistemas de automação complexos utilizam interfaces amigáveis para melhorar o trabalho da equipe de operação, facilitando assim o monitoramento em tempo real. Após a implantação de sistemas de automação, todo o processo de avaliação sobre a situação geral da planta fica seriamente comprometido verificando apenas o algoritmo do CLP. Para resolver este problema, sistemas de monitoramento com interfaces amigáveis foram desenvolvidas para que o operador entenda todo o funcionamento do processo e possa tomar decisões caso ocorra algum tipo de falha do sistema. O objetivo principal dos sistemas SCADA é propiciar uma interface de alto nível do operador com o processo informando-o "em tempo real" de todos os eventos de importância da planta. Eles possuem telas que representam o processo, onde estas podem ser animadas em função das informações recebidas pelo CLP, controlador, etc. Por exemplo: no acionamento de uma bomba, a representação na tela mudará de cor informando que está ligada, um determinado nível varia no campo, a representação na tela mudará de altura informando a alteração de nível. 3 3.5 Planejamento do desenvolvimento da IHM Antes de adotar um Sistema Supervisório é necessário efetuar um planejamento para que a escolha do mesmo seja a melhor possível. Segundo (MORAES, CASTRUCCI, 2001) as etapas que devem compor o planejamento de um Sistema Supervisório são: 1.Entendimento do processo a ser automatizado; 2.Tomada de dados (variáveis); 3.Planejamento do banco de dados; 4.Planejamento dos alarmes; 5.Planejamento da hierarquia de navegação entre telas; 6.Desenho de telas; 7.Gráfico de tendências dentro das telas; 8.Planejamento de um sistema de segurança; 4. Apresentação do problema No decorrer do ano de 2010, uma nova norma do Ministério da Agricultura exige uma taxa mínima de renovação de água dos chillers em processos de abate de aves. Estes processos utilizam sistema de chiller de água gelada para resfriar rapidamente as aves, este choque térmico faz com que as mesmas absorvam água, de modo a ganharem peso. A nova exigência requer um mínimo de 1,5 litros de água por quilo de produto que entra no processo. A empresa possuia chillers com renovação de água por válvulas com acionamento manual, o controle era feito pelo operador,e o gelo que entrava no processo não era controlado. Com esta configuração não era possível o controle de renovação de água pois em determinados momentos a produção variava muito, e o ajuste pelo operador se mostrou imprecisso, em certos momentos a taxa de renovação não atendia o esperado (momento de pico da produção) e em outros desperdiçava água (troca de turno dos funcionarios). 5. Desenvolvimento A solução encontrada para o controle de vazão foi a substituição do controle manual pelo controle automático, um CLP recebe os dados de entrada do processo e trasmite os sinais de saída para os elementos atuadores, um programa supervisório tipo SCADA faz o controle do processo. O sistema de controle proposto é de malha fechada com realimentação negativa, o elemento sensor é um medidor de vazão, um sensor de presença faz a contagem de frangos e o elemento final é uma válvula com acionamento pneumático. O supervisório calcula a vazão necessária de água pela contagem de frangos e através do valor fornecido pelo medidor de vazão ajusta a abertura da válvula. O sinal de saída é ajustado pelo controlador por algoritmo PID. 5.1 Definição das variáveis de entrada e saída O CLP recebe sinais elétricos vindos dos elementos de sinal, tais como botões, fins de curso, sensores óticos, magnéticos e indutivos que podem ser analógicos ou digitais. As variáveis de entrada são medidas nestes dois tipos de sinal. 4 A entrada do CLP recebe um sinal analógico vindo do sensor de vazão, que varia de 0V para sistema sem vazão a 20V para 15m³/h, seguindo uma razão proporcional. O sinal do contador de frangos é do tipo digital na forma de pulsos. Os sinais de saída são padronizados de 4 a 20mA, que vão para as válvulas com acionamento pneumático, sendo que 4mA válvula totalmente fechada e 20mA válvula totalmente aberta. Como a válvula tem acionamento pneumático este sinal passa antes por um transdutor contido na própria válvula que transforma o sinal elétrico em pressão. 5.2 Montagem do sistema O sistema automático foi montado na mesma tubulação onde era utilizado o controle manual, foram requeridos para a instalação uma linha de ar comprimido de 8bar para as válvulas e uma linha de cabos que levam o sinal dos sensores para os controladores e do CLP para as válvulas. Para manutenção do sistema ou para caso de falha do mesmo uma tubulação em by-pass foi adicionada. O esquema de montagem é mostrado a seguir; FIGURA 2 - Esquema de montagem do sensor de vazão e da válvula atuadora. FIGURA 3 - Na esquerda os medidores de vazão e à direita o painel com CLP, fonte, disjuntores e contactores. 5 5.3 Desenvolvimento do programa supervisório Para controle, supervisão e aquisição de dados foi utilizado o software Elipse E3, através deste foi gerada uma interface que representa o sistema, esta interface dever de simples compreensão e intuitiva para o operador. O layout da interface gerada é apresentado a seguir: FIGURA 4 - Interface utilizada no software supervisório que representa o processo de abate de aves. Nesta representação da planta industrial de um frigorífico contem animações como, engrenagens e eixo do chiller girando, bonecos trabalhando conforme acontece na planta real. Visores colocados nesta interface mostram os valores medidos em tempo real. Em outra tela do processo são mostrados os valores de contagem de frangos, onde são levados em consideração o turno de trabalho e a velocidade da linha de produção. Como mostrado a seguir; FIGURA 5 - Tela que mostra a contagem de aves que entram no processo. A resposta de saída do CLP é calculada utilizando o algoritmo PID, o ajuste dos ganhos é realizada no próprio sistema supervisório. 6 6. Resultado e conclusões O sistema de renovação de água dos chillers de resfriamento de aves foi analisado antes e depois do controle automático do software SCADA, o resultado é mostrado a seguir; TABELA 1 – Resultados do controle de vazão manual. Na tabela acima temos na primeira coluna o tempo de funcionamento dividido em horas, na segunda coluna temos a meta de abate para aquele horário, na terceira temos a quantidade de frangos abatidos naquele intervalo de tempo, na quarta coluna a quantidade de água que entrou no processo e a ultima coluna mostra a quantidade de água que a norma exige para a quantidade de aves abatida. TABELA 2 - Resultados do controle de vazão pelo software SCADA. Nota-se que o sistema de renovação de água com controle manual não atende as exigências durante o momento de maior produção, e na parada do sistema que acontece às 6 horas o sistema desperdiça água. Já na tabela 2 onde está a amostragem de resultados do novo sistema fica evidente o melhor desempenho, na maior parte do tempo o sistema atende as 7 exigências da norma e nas parada do sistema o desperdício de água é minimizado a valores toleráveis. O controle do sinal de saída do CLP, como já dito antes é calculado com o auxilio de algoritmo PID, o ajuste dos ganhos deste controle foi feito segundo sucessivas tentativas, até encontrar-se uma configuração que estabiliza-se o sistema em um tempo razoável. A cada degrau nos parâmetros de entrada o sistema se tornava estável em aproximadamente 20 segundos, os valores de ganho usados para este resultado foram de; Ganho Proporcional: 50; Ganho Integral: 900; Ganho Derivativo: 11000. Sendo que o valor 1 representa 100% de ganho. Referências OGATA. K. Engenharia de Controle Moderno, Prentice/Hall do Brasil, 1970. MORAES, C. C.; CASTRUCCI, P. L. Engenharia de Automação Industrial, LTC – Livros Técnicos e Científicos Editora S.A. Rio de Janeiro, 2001. RIBEIRO, M. A. Controle de Processos, 8 edição, Tek Treinamento & Consultoria, 2005. 8

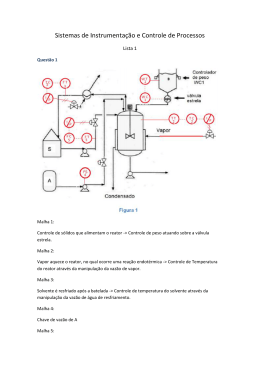

Download