UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA GRADUAÇÃO EM ENGENHARIA ELÉTRICA ESTUDO DA EFICIÊNCIA ENERGÉTICA NO SISTEMA DE AR COMPRIMIDO DA UNIDADE V DA VICUNHA Francisco Lucieudo Braga da Silva Filho Fortaleza Maio de 2011 ii FRANCISCO LUCIEUDO BRAGA DA SILVA FILHO ESTUDO DA EFICIÊNCIA ENERGÉTICA NO SISTEMA DE AR COMPRIMIDO DA UNIDADE V DA VICUNHA Trabalho de Conclusão de Curso submetido à Universidade Federal do Ceará como parte dos requisitos para obtenção do grau de Graduado em Engenharia Elétrica. Orientador: Prof. Msc. Tomaz Nunes Cavalcante Neto Fortaleza Maio de 2011 iii FRANCISCO LUCIEUDO BRAGA DA SILVA FILHO ESTUDO DA EFICIÊNCIA ENERGÉTICA NO SISTEMA DE AR COMPRIMIDO DA UNIDADE V DA VICUNHA Esta monografia foi julgada adequada para obtenção do título de Engenheiro Eletricista e aprovada em sua forma final pela Coordenação de Graduação em Engenharia Elétrica na Universidade Federal do Ceará. ______________________________________________________ Francisco Lucieudo Braga da Silva Filho Banca Examinadora: ______________________________________________________ Prof. Tomaz Nunes Cavalcante Neto, Msc ______________________________________________________ Prof. Alexandre Rocha Filgueiras., Msc. ______________________________________________________ Prof. Carlos Gustavo Castelo Branco, Msc. Fortaleza, Maio de 2011 iv “Esperei com paciência no SENHOR, e Ele se inclinou para mim, e ouviu o meu clamor.” (Salmo 40:1) v A Deus, Aos meus pais, Lucieudo e Ana Paula, A minha namorada Mayrla,, As minhas irmãs e amigos, Eu dedico este trabalho vi AGRADECIMENTOS Primeiramente a Deus, por todas as coisas das quais tem feito até hoje na minha vida, por me manter firme nos meus caminhos e seguro em minhas decisões. Ao professor Msc. Tomaz Nunes Cavalcante Neto, que durante todo este tempo acreditou, orientou e me ajudou desde o princípio. Pelos seus conselhos, sua amizade, sua confiança e por acreditar no desafio proposto no início do semestre. A minha família que sempre estava disposta a me ajudar no que fosse preciso, seja perto ou longe, seja por telefone, ou email, seja em Fortaleza ou em Brasília, nunca desistiram de mim e abraçaram a causa como se fosse sua própria causa. Pela paciência nos meus momentos de dificuldade e ausência. A minha namorada Mayrla Gomes, pelo carinho, atenção e compreensão de todos os dias, além dos incentivos desde o começo. Ao meu filho pela paciência e compreensão das minhas ausências em qualquer que fossem as circunstâncias. Aos meus companheiros de trabalho, meus superiores, Hermeson Júlio e Marcos César, que por vezes contribuíram com sua ajuda e conhecimento. Aos meus companheiros da manutenção elétrica fiação e do setor manutenção de utilidades da Vicunha Têxtil S/A, Sá Filho, Almeida, Francisco, Bosco, Preto e aqueles que neste momento não me recordo. A todos estes o meu muito obrigado, por acreditar e sempre me incentivar, seja em qualquer momento, MUITO OBRIGADO! vii SILVA, F. L. B. S. FILHO. “Estudo da Eficiência Energética no Sistema de ar comprimido da unidade V da Vicunha”, Universidade Federal do Ceará– UFC, 2011, 40P. Este presente trabalho apresenta um estudo de caso na Indústria têxtil de fiação da Vicunha. Como o papel da Conservação de Energia tem assumido um papel importante no cenário energético e as indústrias tomam grandes parcelas de consumo e o setor de compressores um dos mais dispendiosos da fábrica é que foi feita a escolha deste tema. O estudo será feito em ambiente industrial com estudo sobre o setor de fiação e uso final da energia, estudos específicos do setor de compressão, estudo das transformações termodinâmicas, princípios de eficiência energética em compressores, além do próprio estudo de caso, em que são abordados os sistemas de acionamento do motor, funcionamento do motor, utilização e consumo de ar comprimido e das unidades secadoras. E por fim é apresentada uma tabela com dados quantitativos financeiros de investimento para a eficientização. Palavras-Chave: Eficiência Energética, Conservação de Energia, Estudo de caso na Vicunha, Sistemas de Compressores Industriais. viii Silva, F. L. B. S. Filho. e “Study of Energy Efficient in Compressed Air system of Unit V Vicunha”, Universidade Federal do Ceará – UFC, 2009, 86p. The present study presents a case study in Textile Spinning Vicunha. As the role of conservation of energy has played an important role in the energy scenario and the industries taking large portions of industry and consumption of a compressor plant is more costly than was the choice of this theme. The study will be done in an industrial environment study of the industry with spinning and final use of energy, industry-specific studies of compression, transformation studies thermodynamic principles of energy efficient compressors, beyond the actual case study, in which they are addressed the motor drive systems, engine operation, use and consumption of compressed air dryers and units. And finally there is a table with figures for the financial investment efficiency. Keywords: Energy Efficiency, Energy Conservation, Case Study in Vicuña, Industrial Compressor Systems. ix SUMÁRIO LISTA DE FIGURAS ............................................................................................................... xi LISTA DE TABELAS ............................................................................................................. xii INTRODUÇÃO .......................................................................................................................... 1 CAPÍTULO 2 USO FINAL DA ENERGIA ELÉTRICA NO SETOR DE FIAÇÃO TÊXTIL ....................... 4 2.1 PREPARAÇÃO E FIAÇÃO ...................................................................................... 5 2.2 USO FINAL DA ENERGIA .................................................................................... 11 2.3 CONSIDERAÇÕES FINAIS ................................................................................... 12 CAPÍTULO 3 CONCEITOS SOBRE EFICIÊNCIA ENERGÉTICA NOS SISTEMAS DE AR COMPRIMIDO ........................................................................................................................ 13 3.1 CONSIDERAÇÕES INICIAIS ................................................................................ 13 3.2 SISTEMAS DE COMPRESSÃO A AR COMPRIMIDO ....................................... 13 3.3 PRINCÍPIOS DE TERMODINÂMICA EM SISTEMAS DE COMPRESSÃO ..... 14 3.3.1 TRANSFORMAÇÃO ISOTÉRMICA ..................................................................... 15 3.3.2 TRANSFORMAÇÃO ISOBÁRICA ........................................................................ 15 3.3.3 TRANSFORMAÇÃO ISOMÉTRICA ..................................................................... 15 3.3.4 TRANSFORMAÇÃO ADIABÁTICA .................................................................... 15 3.3.5 TRANSFORMAÇÃO POLITRÓPICA ................................................................... 16 3.4 CONTROLE DO COMPRESSOR........................................................................... 17 3.5 EFICIÊNCIA EM SISTEMAS DE AR-COMPRIMIDO ........................................ 18 3.5.1 REGULAÇÃO DOS PONTOS CONSUMIDORES E REDUÇÃO DE VAZAMENTOS................................................................................................................... 20 3.5.2 TEMPERATURA DE ADMISSÃO ........................................................................ 20 3.5.3 PRESSÃO DE ADMISSÃO E PRESSÃO DE TRABALHO ................................. 21 3.5.4 SISTEMA DE CONTROLE DO COMPRESSOR .................................................. 22 3.5.5 APROVEITAMENTO DO CALOR REIJETADO ................................................. 22 3.5.6 COMPRESSÃO EM ESTÁGIOS ............................................................................ 23 3.6 CONSIDERAÇÕES FINAIS ................................................................................... 23 CAPÍTULO 4 ESTUDO DE CASO – VICUNHA TÊXTIL S/A .................................................................... 24 4.1 CONSIDERAÇÕES INICIAIS ................................................................................ 24 x 4.2 VICUNHA TÊXTIL S/A.......................................................................................... 25 4.2.1 HISTÓRICO ............................................................................................................. 25 4.2.2 ESTRUTURA........................................................................................................... 26 4.3 DESCRIÇÃO DO SISTEMA DE COMPRESSÃO................................................. 28 4.3.1 AS UNIDADES SECADORAS ............................................................................... 29 4.4 PLANO DE AÇÃO EFICIENTE NOS COMPRESSORES .................................... 29 4.4.1 TEMPERATURA DE ADMISSÃO DO AR NO COMPRESSOR. ........................ 30 4.4.2 SISTEMA DE CONTROLE DO INVERSOR - INSTALAÇÃO DE INVERSOR DE FREQÜÊNCIA NO MOTOR DO COMPRESSOR ...................................................... 32 4.4.3 REDUÇÃO DA PRESSÃO ..................................................................................... 34 4.4.4 DIMINUIÇÃO DA MASSA DE AR CONSUMIDA .............................................. 34 4.4.5 SUBSTITUIÇÃO DOS SECADORES DE AR COMPRIMIDO ............................ 38 4.6 ANÁLISE DE INVESTIMENTO ............................................................................ 39 CAPÍTULO 5 CONCLUSÃO .......................................................................................................................... 41 5.1 TRABALHOS FUTUROS ....................................................................................... 42 REFERÊNCIAS BIBLIOGRÁFICAS ..................................................................................... 43 ANEXO 1 – TABELA A1 ...................................................................................................... A1 xi LISTA DE FIGURAS Figura 2.1 – Custos no Processo de Fiação – Fonte BNDES ..................................................... 4 Figura 2.2 – Fluxograma da Fiação ............................................................................................ 6 Figura 2.3 – Blendomat – Equipamento inicial de abertura de material - Foto ......................... 7 Figura 2.4 – Carda - Foto ........................................................................................................... 7 Figura 2.5 – Passadeira - Foto .................................................................................................... 8 Figura 2.6 – Penteadeira - Foto .................................................................................................. 8 Figura 2.7 – Maçaroqueira – Foto .............................................................................................. 9 Figura 2.8 – Filatório – Foto....................................................................................................... 9 Figura 2.9 – Fusos da Conicaleira Savio – Foto ....................................................................... 10 Figura 2.10 – Openend - Foto................................................................................................... 10 Figura 2.11 – Uso Final da Energia Elétrica na Indústria Têxtil .............................................. 11 Figura 3.1 – Classificação Geral dos Compressores ................................................................ 14 Figura 3.2 – Diagrama de Sankey para Compressores ............................................................. 18 Figura 3.3 – Energia Recuperável no Eixo do Motor – Retirado de [8]................................... 23 Figura 4.1 – Logotipo do software de Gerenciamento CCK Automação Personalizado ......... 27 Figura 4.2 – Ilustração da Instalação dos Compressores .......................................................... 29 Figura 4.3 – Central de Ar comprimido Vicunha Un. V - Foto ............................................... 31 Figura 4.4 – Registro de temperatura segundo [10] ................................................................. 31 Figura 4.5 – Tela de Interface do Compressor ......................................................................... 33 Figura 4.6 – Relatório de Consumo de Energia mês de Setembro ........................................... 36 Figura 4.7 – Relatório de Consumo de Energia mês de novembro .......................................... 37 Figura 4.8 – Unidade Resfriadora a Água – HD96 .................................................................. 39 xii LISTA DE TABELAS Tabela 3.1 – Gráficos das transformações Termodinâmicas – Retirado de [7] ........................ 16 Tabela 4.1 – Sistema de Distribuição Elétrica da Vicunha Un. V............................................ 26 Tabela 4.2 – Sistema de abastecimento da Vicunha Un. V ...................................................... 27 Tabela 4.3 – Sistema de Climatização Vicunha Un. V ............................................................ 28 Tabela 4.4 – Listagem de Compressores Instalados – Vicunha Un. V .................................... 28 Tabela 4.5 – Amostra de Funcionamento dos Compressores................................................... 33 Tabela 4.6 – Listagem das Unidades Secadoras da Vicunha Un. V......................................... 38 Tabela 4.7 – Tabela de Consumo de Energia para cada unidade Secadora.............................. 39 Tabela 4.8 – Payback Simples .................................................................................................. 40 Tabela 4.9 – Fluxo de Caixa com VPL e TIR .......................................................................... 40 Tabela A.1 – Temperatura de admissão do ar nos compressores ............................................ A1 1 INTRODUÇÃO Em busca de soluções energéticas para suprir o mercado de energia, o Sistema Interligado Nacional (SIN) tem procurado a instalação de novos parques de geração, agregando assim ao sistema de geração centralizado a geração distribuída. Nessa mesma sintonia a medida em que se instalavam os parques gerava-se impacto ambiental e com isso houve a busca por outras soluções. A Eficiência Energética, ou o uso racional da energia passou a ser utilizado como medida provisória para solução desse problema. Por outro lado, de forma positiva, a Eficiência Energética apresenta, também, formas de reduzir os custos de produção para um determinado produto, tornando-o mais competitivo no mercado. Na referência [1] é bem observado que: “... o consumo de energia seria 49% maior do que é atualmente se não fossem as sérias medidas de racionalização e eficiência energética adotadas após as crises do petróleo da década de 1970.” Em se tratando de eficiência energética pode-se salientar os acontecimentos ao redor do mundo. Por exemplo, nos Estados Unidos são desenvolvidos vários programas nesse sentido, tanto em âmbito nacional, como estadual e ainda contando com o apoio das concessionárias de energia elétrica, visando ações de eficiência energética, principalmente, nas indústrias, objetivando redução de impactos ambientais. Os setores mais beneficiados são os de Pesquisa e Desenvolvimento (P&D), pois um dos objetivos a longo prazo, conforme [2], foi a de obtenção de 10 tecnologias eficientes até 2010, além da redução de pelo menos 30% da intensidade energética até 2020. Outro país que se pode dar como exemplo é o Canadá, onde o Escritório de Eficiência Energética realiza as seguintes atividades: • Realização de diagnósticos energéticos; • Oferta de capacitação profissional; • Promoção das oportunidades de ganhos financeiros. Todas as técnicas seguindo o protocolo de Kyoto, que de forma geral, abordam algumas medidas de redução dos impactos ambientais. De forma bem atrativa, a Eficiência Energética representa uma ótima ferramenta para reduzir os custos com energia elétrica, porém o desenvolvimento de técnicas para melhorias em sistemas industriais no Brasil não alcançou o êxito esperado e em determinados casos os elevados custos tem assustado os investidores deste setor, além do mais, que no nosso país os Programas 2 de Eficiência Energética (ou PEE’s) não possuem caráter obrigatório, como ocorre em outros países. Em uma visão interna as indústrias isso se deve a falta de pessoas com conhecimento técnico nos setores específicos, pessoal especializado em gestão energética, ou seja, uma Comissão Interna de Conservação de Energia (CICE) e numa visão mais ampla, a falta do caráter obrigatório de investimentos em pesquisa, criação de novas agências e departamentos para os planejamentos mais específicos de gestão desses programas, entre outras medidas. As ações de Eficiência Energética podem ser empregadas em vários campos, como podemos citar na iluminação, nos sistemas de força motriz, nos sistemas de refrigeração, na produção eficiente de ar-comprimido, nos sistemas bombeamento e em processos industriais mais específicos. Em [1] tomamos uma ideia como motivação para o desenvolvimento de um estudo de caso quando se diz: “A produção de ar comprimido pode ser um dos processos mais dispendiosos da fábrica. Atualmente, a maior parte do ar comprimido é produzida por compressores acionados por motores elétricos”. E também por representar um agregado significativo no consumo de energia elétrica, o que torna atrativo o interesse em racionalizar energia neste setor. Em indústrias têxteis a porcentagem utilizada para ar comprimido pode chegar a valores em torno de 10% da energia elétrica, e teoricamente pode-se chegar a uma redução de até 32,9%, como citado em [1] o que torna o estudo viável e como ponto de partida para o investimento em Eficientização Energética. Nesse contexto será realizado um estudo de caso em Eficiência Energética na indústria Vicunha Têxtil S/A - unidade V. A abordagem será feita utilizando técnicas de Eficiência Energética nos sistemas de ar comprimido com uso racional de energia elétrica, buscando o conhecimento técnico do assunto, bem como tratando de cada etapa em específico ressaltando cada variável e sua respectiva contribuição, corrigindo quando necessário e buscando a melhor utilização da energia. Para o desenvolvimento do estudo, o mesmo será assim dividido: No capítulo 2 será feita uma abordagem do uso da energia elétrica na indústria têxtil, bem como, apresentando os custos relativos aos processos do segmento. A utilização da Energia Elétrica e seu uso final na cadeia produtiva, apresentando os setores que utilizam o ar comprimido. No capítulo 3 serão apresentados os sistemas de ar comprimido em geral, descrevendo e apresentando as transformações físicas que ocorrem em sistemas termodinâmicos, os tipos de compressor, os tipos de controle mais conhecidos, os equacionamentos para eficientização do 3 setor de compressão incluindo as equações de trabalho e potência, as ações de eficiência em sistemas de compressão, de forma generalizada, para cada etapa abordada. Ao final do capítulo será apresentada uma conclusão acerca da importância do conhecimento técnico dos sistemas compressores. No capítulo 4 será apresentada a indústria em seus diversos patrimônios, as instalações elétricas, o abastecimento de água, o sistema de refrigeração de água, o de compressores, entre outros. Neste capítulo será realizada a abordagem da gestão eficiente nos sistemas de ar comprimido identificando cada uma das ações, as modificações que foram feitas, ou que serão propostas e as reduções em valores de consumo energético e em valor financeiro. Logo após será apresentada uma tabela com as variáveis mais utilizadas para retorno de investimento, como por exemplo o payback a Taxa Interna de Retorno (TIR) e o Valor Presente Líquido (VPL) dos projetos abordados. Assim deverão ser realizadas algumas conclusões do estudo de caso acerca das ações de eficiência energética e dos investimentos, seguindo-se dos trabalhos futuros que podem ser implementados na indústria têxtil Vicunha. 4 CAPÍTULO 2 USO FINAL DA ENERGIA ELÉTRICA NO SETOR DE FIAÇÃO TÊXTIL 2.1 Considerações Iniciais A identificação das etapas do processo e o conhecimento de quanto se consome em cada uma delas ajuda na elaboração de um diagnóstico Eficiente de Energia. Monitorar cada variável da planta industrial de forma específica permite uma melhor orientação das ações de melhorias e racionalização da operação de cada uma delas. Para representar a importância da gestão energética numa indústria têxtil segue a figura 2.1 como demonstrativo da distribuição dos custos no processo de fiação. Figura 2.1 – Custos no Processo de Fiação – Retirado de [4] Conforme [5], a indústria têxtil foi responsável por consumir 1.213.000 tep (unidade de referência para comparativos de consumo energético), equivalente a 1,6% do consumo de energia em 2006. Por representar uma parcela significativa nos gastos será descrito a apresentada a alocação dos recursos energéticos e o uso final da energia na planta industrial abordada. 5 Segundo [5] a produção de energia na têxtil pode ser dividida em quatro etapas produtivas: A Fiação, a Tecelagem (ou Malharia), o Beneficiamento e a Confecção. No nosso caso em particular será abordada a etapa produtiva da fiação. 2.1 Preparação e Fiação A matéria prima da indústria têxtil é proveniente do algodão (que é considerado uma fibra natural) do poliéster ou mesmo do viscose (que são as fibras sintéticas). O processo industrial de fiação segue uma linha de produção linear, geralmente sem realimentação, mas com aproveitamento máximo da matéria prima. De forma que os resíduos são geralmente aproveitados em outros processos e com modificadas características de qualidade. Como exemplo em um processo de paralelismo das fibras do algodão nas penteadeiras, em que a fibra penteada segue para processo seguinte e o resíduo, ou a fibra não aproveitada, retorna para um processo inicial de abertura de material para um novo produto com menor qualidade, em alguns casos denominandose pelo jargão têxtil de “misturão”. A linha de produção é apresentada a seguir de acordo com a figura 2.2, e logo após será feito um breve comentário sobre cada etapa do setor de produtivo. 6 Figura 2.2 – F Fluxograma luxograma da Fiação Abertura - A matéria prima é colocada geralmente em fardos, que é um aglomerado prensado da fibra, e passa por um processo chamado de batedor onde o material é rasgado e batido, convertendo-o convertendo o em flocos de algodão, por exemplo. É nesse processo onde se inicia a limpeza peza e abertura do material. Por ser um processo longo se torna um dos mais importantes, pois o material que segue da linha de abertura alimenta em torno de 20 máquinas na cardagem. O material geralmente segue numa tubulação com controle da quantidade de m material aterial por medições de pressão na linha. 7 Figura 2.3 – Blendomat – Equipamento inicial de abertura de material - Foto Cardas - Processo em que o material passa por uma paralelização de parte das fibras. Neste processo ocorre, numa mesma máquina, a formação da manta, do véu e da fita. A manta é gerada numa máquina acoplada a carda chamada de FBK. A manta passa por cilindros que fazem uma espécie de conformação de material até a formação do véu e após isso passa por um funil formando a fita que será armazena em um latão. Durante a passagem do material é feito um controle de pressão, de estiramento do material, de medição de fita para melhor titulação do material. A titulação é a relação entre comprimento e peso de determinada fibra [6], sendo a variável de referência do produto têxtil. Figura 2.4 – Carda - Foto 8 Passadeiras - Nesta etapa a fibra passa por paralelizações e uniformização do título, geralmente em duas etapas. Na passadeira I as fibras passam pelo processo de paralelização, nas passadeiras II a uniformização do título. Esta é a última etapa para correção do título. Figura 2.5 – Passadeira - Foto Penteadeiras - É uma etapa do processo alternativa, pois nela as fibras mais finas são retiradas e logo após reprocessadas em outra linha. A mesma torna a formação do material mais completa e se encaixa antes do passador de titulação. Chama-se assim pois a fibra é realmente penteada. Figura 2.6 – Penteadeira - Foto 9 Maçaroqueiras - A fita proveniente do passador de titulação passa por um processo de torção e estiramento nas maçaroqueiras. Ainda não de forma completa para criação do fio, (o que exigiria rotações muito elevadas, como acontece nas OpenEnds) mas na criação de pavís. Figura 2.7 – Maçaroqueira – Foto Filatórios - Etapa de torção da fita proveniente do pavio e que complementa as maçaroqueiras. O material aqui já é o produto final, no caso o fio, e é armazenado em espulas. Figura 2.8 – Filatório – Foto 10 Conicaleiras - Nesta etapa são feitos testes de qualidade do fio, fazendo análises de ponto fino e ponto grosso, onde os mesmos serão descartados e por ar comprimido serão feitas as emendas para continuidade da produção do conical (cone que armazena o fio). Figura 2.9 – Fusos da Conicaleira Savio – Foto Openend - Maquina têxtil em que após a titulação a fita será estirada e limpa, ao mesmo tempo, já passando por testes de ponto fino e ponto grosso através de sensores de vibração para produção do fio acabado, geralmente de menor qualidade quando comparada ao fio produzido nos filatórios. Atualmente este maquinário tem passado por diversas atualizações e portanto sua qualidade tem se comparado ao fio produzido convencionalmente (nos filatórios). Figura 2.10 – Openend - Foto 11 2.2 Uso final da Energia Assim se distribui a linha de produção têxtil de fios, porém ainda há diversas atividades em que as indústrias deste setor fazem utilização da energia, como por exemplo os setores de apoio, da manutenção de utilidades, setor administrativo, entre outros. O Maquinário Têxtil apresenta cerca de 55 % do uso da energia elétrica da indústria, ficando o restante para os outros processos. O Setor de Utilidades é o setor de apoio e suprimento da indústria. No setor de utilidades temos os seguintes processos: Centrais, Bombas, Máquinas de Refrigeração, Compressores, Estação de tratamento de Afluentes e Efluentes; dos quais podemos denotar uma parcela em torno de 40% do total da energia elétrica. No setor Administrativo, como por exemplo, os escritórios, o refeitório, a recepção, a controladoria, são distribuídas as responsabilidades pelos aspectos burocráticos, jurídicos e de ordem de pessoal e representam em torno de 5% no consumo de energia. Os custos energéticos geralmente se distribuem com iluminação, ar condicionado, computadores, entre outros. Na figura 2.1 é apresentada a distribuição percentual de consumo de energia para cada um dos processos envolvidos. Abertura Cardas Passador Reunideira Penteadeira Maçaroqueira Filatório Conicaleira Centrais Bombas Refrigeração Compressores 6,56% 5,53% 9,05% 20,95% 2,95% 0,26% 1,83% 1,61% 25,81% 7,61% 12,87% 4,96% Figura 2.11 – Uso Final da Energia Elétrica na Indústria Têxtil 12 2.3 Considerações Finais Foi observado neste capítulo como é utilizada a energia elétrica na indústria têxtil, bem como o percentual de utilização em diversos setores da indústria, este estudo se torna importante dada a complexidade e grandeza desse tipo de indústria e como são distribuídas as prioridades de cada setor. Pode ser observado neste momento que o ar comprimido é geralmente utilizado em todos os setores, porém nos maquinários, de forma efetiva nas suas instalações, somente não são utilizados nos setores de maçaroqueira e filatórios, mas nos outros como openend, abertura, cardas, passadores, penteadeiras são inclusive especificados os valores mínimos de pressão de trabalho para cada máquina. 13 CAPÍTULO 3 CONCEITOS SOBRE EFICIÊNCIA ENERGÉTICA NOS SISTEMAS DE AR COMPRIMIDO 3.1 Considerações Iniciais Neste capítulo serão apresentados alguns conceitos importantes com relação aos sistemas de ar comprimido e sobre os compressores, dando exemplos de aplicações em sistemas industriais, citando os tipos de compressores, especificando apenas o mais utilizado (o de parafusos). Também será feita uma abordagem da termodinâmica em sistemas de compressão a ar, a eficiência mecânica em sistemas de compressão e os princípios do uso eficiente em sistemas de compressão. 3.2 Sistemas de Compressão a Ar comprimido O ar comprimido é bastante utilizado em indústrias, sejam elas de pequeno ou grande porte, e com o passar do tempo tem tomada grande parcela dos processos industriais. Assim, pode-se observar que para geração de ar comprimido há a necessidade de uso da energia e por isso é um insumo bastante caro de se produzir. Porém seu uso se torna específico em vários casos, podendo ser exemplificado os ambientes explosivos, ou na presença de gases comburentes, em que o uso da energia elétrica se torna impraticável. Os compressores, ou turbocompressores são os equipamentos utilizados para elevação da pressão dos gases compressíveis, em particular o ar comprimido. Na indústria os compressores são responsáveis pela geração de ar comprimido para suprimento de equipamentos como motores pneumáticos, na pulverização de líquidos industriais (na têxtil temos a pulverização de uma mistura química chamada GINTEX), no acionamento de prensas, entre outros. O princípio de funcionamento de um compressor depende da sua característica construtiva. Assim eles podem ser volumétrico e dinâmico. Da referência [7] podemos escrever: “... os compressores de maior uso na indústria são os alternativos, os de palheta, os de parafuso, os de 14 lóbulos, os centrífugos e os axiais”. Abaixo segue figura com a classificação geral dos compressores pressores conforme [7]]. Figura 3.1- Classificação Geral dos Compressores A partir dos compressores rotativos existe ainda uma subclassificação: os compressores rotativos de parafuso, de palhetas e de lóbulos, com destaque para os compressores de parafu parafuso, pois estes apresentam boa eficiência na conversão e são largamente utilizados nas indústrias. 3.3 Princípios de Termodinâmica em Sistemas de Compressão Na compressão de um gás, como o ar, ocorrem fenômenos termodinâmicos e para melhor entendimento será será realizado uma breve abordagem destes para melhor compreender a equação do rendimento, que será objeto de deste estudo. Pela equação de Clapeyron pode pode-se descrever a maioria das transformações termodinâmicas conforme equação 3.1: 3.1 (3.1) Onde: P é a pressão do sistema; V é o volume do sistema; R é a constante geral dos gases perfeitos, e; T é a temperatura do gás. 15 Em [7] é observada a ocorrência de uma transformação é dita termodinâmica quando o sistema está encerrado em um ambiente fechado e quando há a variação de duas dessas variáveis, ou seja, pelo menos duas variáveis que representavam o estado inicial desse gás foram alteradas. São necessários os conhecimentos em apenas quatro tipos de transformação para desenvolver os primeiros passos. São eles: 3.3.1 Transformação Isotérmica É quando há uma variação de volume a temperatura constante, logo a equação fica assim: . (3.2) 3.3.2 Transformação Isobárica É quando há a variação de volume a uma pressão constante, assim: (3.3) 3.3.3 Transformação Isométrica É quando a pressão varia quando o volume permanece constante, logo: (3.4) 3.3.4 Transformação Adiabática É quando há trocas de calor de um sistema fechado com as suas adjacências, logo a equação que descreve este tipo de sistema é dado por: 16 . (3.5) 3.3.5 Transformação politrópica Para sistemas de compressão pode-se descrever o comportamento do gás como uma transformação politrópica. Esta transformação é aproximada da equação 3.6 quando existe proporcionalidade entre o trabalho realizado pelo gás e o calor trocado do sistema, assim: . (3.6) Para melhor visualização de cada um destes processos, segue abaixo uma tabela contendo o gráfico de cada uma destas transformações: Tabela 3.1 – Gráficos das transformações Termodinâmicas – Retirado de [7] Isotérmica Isobárica Adiabática Politrópica Isométrica 17 3.4 Controle do compressor O suprimento do sistema pneumático deve apresentar pressão constante e a vazão deve ser suficiente para atender a necessidade de cada unidade consumidora de ar comprimido, desta forma, alguns princípios apresentados em [8] são listados, de forma técnica, abaixo: • O compressor deve suprir a necessidade dos consumidores e; • As pressões sejam autocontroladas. Em geral o compressor é solicitado quando a pressão do sistema alcança valores abaixo do permitido, ou a valores críticos para a funcionalidade do sistema, é nesse momento que o compressor está em funcionamento. Quando a pressão gerada pelo compressor está acima da nominal, alcançando níveis acima do permitido, o compressor entra em desligamento. Porém, os compressores mais modernos possuem um estado de redução de produção, dos quais tem-se: o controle por alívio de pressão, por desvio, por redução da entrada de ar, entre outros. Particularizando segue o funcionamento do compressor em alguns casos. Compressão por alívio de pressão – O compressor é comandado por um regulador de pressão que quando alcançado o limite superior do regulador uma válvula de alívio é aberta fazendo com que o excesso de pressão gerado pelo compressor seja liberado para a atmosfera. Controle por desvio de pressão – De forma semelhante ao anterior o controle por desvio injeta o gás que será aliviado num resfriador de calor e logo após será reijetado na admissão. Este tipo de controle é utilizado quando o gás a ser comprimido não pode ser liberado para o ambiente. Controle por redução da massa de ar na admissão – neste caso uma válvula, também conhecida como damper, fecha parcialmente a entrada de ar admitida, reduzindo a massa de ar na entrada. Partida e Parada – Consistem em acionar o motor quando o mesmo atinge o limite inferior de pressão e o desliga quando o mesmo atinge o limite superior máximo de pressão. Para utilização deste sistema de controle recomenda-se para motores de até 10kW e quando há na instalação um reservatório grande para redução da partida do motor. Controle pela velocidade de rotação – A produção de ar comprimido será regulada de acordo com a rotação do eixo do motor, sendo seu controle combinado com o controle de alívio de pressão ou de redução da massa de ar admitida. 18 Outros Controles – Em determinados sistemas são utilizados controles combinados dos já apresentados neste tópico. Em [8] é apresentado o sistema de controle por Alívio de pressão e Obstrução bstrução da entrada de ar ar. Possui controle da entrada e da saída de ar e da velocidade do motor quando em alívio e consequentemente apresenta um baixo consumo de energia energia. Por outro lado a válvula de admissão admissão,, localizada na entrada de ar, e a válvula de alívio,, que libera o excesso de ar, entram simultaneamente reduzindo assim o esforço do compressor e da produção de ar comprimido. Ao recolocar em funcionamento a válvula de alívio deve fechar rapidamente para evitar perdas desnecessárias. 3.5 Eficiência eem m Sistemas de Ar-comprimido Ar comprimido Em todos os processos em que há transformação de energia há a ocorrência de perdas e, portanto é aplicável o conceito de rendimento e eficiência. N Neste caso em particular pode-se pode assim descrever conforme diagrama de Sankey apresentado apresentado na figura 3.2 3.2: Figura 3.2 – Diagrama de Sankey para Compressores É fácil notar que as componentes mecânicas e elétricas assumirão um papel importante em análises futuras, visto que a fórmula geral do rendimento é dada por: (3.7) E que: (3.8) Onde: – rendimento; rendimento P (útil) – Potência útil do Sistema; Sistema P (total) – Potência Total do Sistema. Sistema 19 Em sistemas de compressão podemos denotar a seguinte idéia como ponto de partida para simplificação do raciocínio sobre potência útil do sistema: Aplicando-se uma força e velocidade constante em um cilindro, tem-se a equação 3.9: P F. v (3.9) F p. A (3.10) Q A (3.11) p. Q (3.12) Sabendo-se também que; e: v Podemos reorganizar as equações e obtêm-se a seguinte equação para potência do sistema de compressão, conforme proposto em [8]: P Onde: P – potência em [W] p – pressão em [Pa] Q – Vazão em [m³/s] Para um melhor entendimento temos que um compressor a uma pressão de 8 bar e vazão de 1060 cfm (500 l/s) e potência elétrica de 250HP apresenta um rendimento de aproximadamente 35%. Desta forma pode-se confirmar o que ocorre em [8], onde verifica-se que há desvantagem na aplicação de sistemas de ar comprimido por causa dos baixos rendimentos apresentados. Assim, em um sistema de compressão a transformação que mais se aproxima é a compressão politrópica, como observado no objeto de estudo em [8] e [7] e tomando assim temse a seguinte equação para o trabalho: w Onde: n n 1 '( ' p . R. T . e. ! " #$p & % 1) (3.13) 20 w – trabalho específico em [KJ/Kg]; n – expoente da politrópica; R – constante do gás em [KJ/(Kg.K)]; 1 – temperatura de admissão em [K]; e – número de estágios; 1 2 – pressão inicial em [Pa]; – pressão final em [Pa]; Desta forma serão apresentadas as ações de eficiência energética em um sistema de compressão. 3.5.1 Regulação dos pontos consumidores e Redução de vazamentos Observando a equação 3.12 a potência (P) varia conforme a vazão (Q), logo pode-se deduzir que a massa de ar está diretamente relacionada a vazão, portanto ao reduzir a massa de ar gerada pelo compressor estará diminuindo sua potência. Quando há pontos de vazamento em linhas de distribuição de ar comprimido, há uma maior necessidade de produção do mesmo, portanto quanto menor a incidência de vazamentos menor será a potência solicitada ao compressor. Abaixo são citadas algumas ações para reduzir problemas com vazamentos: • É mencionado em [8] e [7] uma faixa de 5% de vazamentos são “toleráveis”; • O ajuste da pressão ao valor mais baixo possível é aconselhado; • Manutenções nos sistemas de distribuição e nos equipamentos pneumáticos periódicos são imprescindíveis; • O incentivo ao uso racional desta fonte, com a identificação dos pontos de vazamento. 3.5.2 Temperatura de Admissão Pela equação 3.13 verifica-se que o trabalho realizado na compressão é diretamente proporcional a temperatura inicial, ou de admissão. Este comentário é de ordem teórica, porém não deve ser desconsiderado, visto que há confirmação desta informação na prática, conforme 21 visto em [8]. Na referência [7] pode-se escrever a seguinte equação que relaciona o valor do benefício após a redução da temperatura. +1 !1 00 & . 100% (3.14) Onde: +1 – Benefício após a redução de temperatura [%]; 00 - Temperatura do ar após a redução [K]; - Temperatura do ar antes da redução [K]. Em geral a temperatura de trabalho do elemento compressor é bastante elevada e em alguns casos a temperatura de admissão apresenta-se diferente da temperatura ambiente devido o aquecimento do maquinário instalado. Para esse tipo de situação as soluções imediatas são a instalação de dutos de captação do ar ambiente, ou a reconfiguração da sala de compressores. 3.5.3 Pressão de admissão e Pressão de trabalho Da Equação 3.13 pode-se observar a relação da pressão admitida e da pressão de trabalho. Estas duas representam diversas idéias para o uso adequado de ar comprimido como a perda de carga em sistemas de distribuição de ar, a redução da pressão de operação quando possível e a compressão em estágios. Em sistemas de distribuição de ar é comum a perda de carga, o que geralmente leva a um aumento da pressão de trabalho conforme citado em [8] e [7]. Este problema geralmente é ocasionado “por atrito do ar em movimento nas tubulações e conexões”. Portanto quanto menor a perda de carga nas tubulações melhor será o aproveitamento do ar comprimido e menos solicitado será o rearme do compressor. A pressão de trabalho do compressor deverá ser o mais próximo do limite inferior da pressão de consumo, isso porque quanto maior for a pressão, maior será o consumo distribuído nos pontos de vazamento, ou mesmo recaindo em perdas de carga no processo devido ao atrito. O fato pode ser comprovado pela Equação 3.13. 22 3.5.4 Sistema de controle do Compressor A característica das cargas alimentadas pelos compressores de um sistema é bastante variável, podendo ser modificado e adequado ao uso específico em determinados casos. Em [8] é bem observado que o sistema de controle acompanhe as variações de carga com a mínima perturbação da pressão de descarga. O uso de CLP’s (Controladores Lógicos Programáveis) permitiria, de forma inteligente, o controle do modo de operação do compressor e em alguns casos até mesmo o controle da pressão dos processos envolvidos. 3.5.5 Aproveitamento do Calor Reijetado No processo de produção de ar comprimido podemos observar de forma prática a elevação da temperatura do ar a alta pressão, assim como pode ser verificado nas transformações politrópicas. Para redução da temperatura do ar são utilizados trocadores de calor, os chamados aftercoolers. O funcionamento dos mesmos consiste em realizar a secagem do ar comprimido e a redução da temperatura. Dessa forma o ar passa por tubos adsorvedores ou refrigeradores em um sentido de vazão e nos espaços vazios em contato com os tubos de ar comprimido injeta-se o líquido refrigerante. Dados estatísticos gerados em [8] chamam bastante atenção, pois para uma instalação de 500kW em 8000h de funcionamento de compressores pode-se gerar em torno de 4.000.000kWh por ano. Ainda em [8] há a possibilidade de aproveitamento de 94% da energia, na forma de calor, no eixo do motor, conforme a figura 3.3 [8]. 23 Figura 3.3 - Energia Recuperável no Eixo do Motor Em estudo de Caso realizado em [9] na Belgo Beckaert, pode-se observar uma redução de 530MWh por ano e redução de 220kW na demanda no horário de ponta. 3.5.6 Compressão em estágios Pela simples observação da equação 3.13 o expoente ‘e’ diminui o valor do radical, portanto, há a diminuição do trabalho realizado pelo compressor, conforme abordado em [9] a compressão em dois estágios reduziria em pelo menos 15% do valor do trabalho. Também é importante observar que a compressão em 1 estágio conduziria a valores de temperatura muito elevados e consequentemente a problemas de ordem técnica. Esta técnica é melhor utilizada quando a pressão de trabalho aproxima-se de 15 bar, conforme [3]. 3.6 Considerações Finais Neste capítulo adquirimos o conhecimento técnico necessário para aplicação dessas informações nos sistemas de compressão. Os tipos de compressor, as transformações 24 termodinâmicas envolvidas no processo de compressão, a forma de acionamento por alívio de pressão, por redução da massa de ar admitida, unidas a outras formas de acionamento e os aspectos de uso eficiente dos compressores, nos mostram que as ações a serem realizadas neste setor são bastante positivas, haja vista que o setor possui um bom nível de intensidade energética. A grande parte das informações são especificações utilizadas em projetos para instalação destes sistemas, porém com o passar do tempo as instalações devem ser re-analisadas e convenientemente corrigidas, ou seja, a realização de manutenções trimestral, semestral e anual são aspectos a serem analisados, haja vista o aumento imprevisível dos pontos de vazamento. Também atento para verificação do aumento de pressão do sistema, ou de verificação dos pontos de vazamento, ou mesmo aquele que tornar o sistema o mais eficiente possível, sem causar danos ao uso final do ar comprimido. 25 CAPÍTULO 4 ESTUDO DE CASO – VICUNHA TÊXTIL S/A 4.1 Considerações Iniciais O objetivo deste capítulo é apresentar a indústria têxtil, Vicunha Têxtil S/A, para um estudo de caso abordando o setor de compressores, caracterizando qualitativamente e quantitativamente, abordando um pouco sobre a história desta empresa, a estrutura elétrica, o abastecimento hídrico, os sistemas de refrigeração e o de compressão. Serão especificados mais detalhadamente o de compressores e o de secadores para melhor observação das oportunidades de eficiência energética. Logo após será feita a abordagem das ações de eficiência energética e as propostas de implantação do uso eficiente do sistema de ar comprimido. 4.2 Vicunha Têxtil S/A 4.2.1 Histórico A Vicunha Têxtil foi fundada em meados da década de 60 como empresa integrante do grupo Artex. Em 1997 o grupo mudou a razão social para Vicunha Nordeste S/A. IND. Têxtil e sofrendo outra mudança em 21 de julho de 2001 passando a se chamar Vicunha Têxtil. Líder no segmento há mais de 40 anos, a Vicunha Têxtil atua nos setores de Índigo e Brim e Fibras e Filamentos. Possui unidades em Maracanaú, CE, em Itatiba, SP, em Pacajús, CE e em Natal, RN. A Vicunha Têxtil unidade V, objeto de estudo, está situada na Rua Central III, 576, no Distrito Industrial, Pajuçara, Maracanaú, Ceará, CE, produzindo cerca de 1410 toneladas de fios, divididos entre fiação convencional, com produção de 860 toneladas, e fiação Openend, com produção de 550 toneladas de fios. A Vicunha possui área total de 523.311,86m² sendo de área construída 86.668,35m², atualmente com aproximadamente 800 colaboradores funcionando em regime ininterrupto de 24 horas por dia. 26 A Vicunha Têxtil unidade V, está passando por diversas modificações, seja no quadro de colaboradores, como na estrutura física. Com a mudança do plano de negócios a empresa fechou o setor de malharia e beneficiamento de malhas em 2010, com um quadro econômico negativo. Hoje a empresa produz fios sintéticos, fio natural, lycra, entre outros. 4.2.2 Estrutura A Vicunha Têxtil S/A possui em sua estrutura uma subestação de 69kV com dois transformadores com potência de 7,5MVA, totalizando 15MVA de potência instalada. Um sistema de distribuição de energia elétrica com transformadores de 13,8kV para 440/380/220/110V e diferentes potências dos transformadores, conforme tabela a seguir: Tabela 4.1 - Sistema de Distribuição Elétrica da Vicunha Un. V SE 01 SE 02 SE 03 SE 05 SE 07 SE 08 SE ADM Transformador TR1A TR1B TR1C TR2A TR2B TR2C TR2E TR3A TR3B TR3C TR3D TR3E TR3F TR5A TR5B TR5C TR5D TR7A TR7B TR7C TR8A TR8C TR8D TR-ADM-A TR-ADM-B Total Instalado Setor Fiação II Fiação II Fiação I Utilidades, Climatização e Compressores Compressores Desativado Administrativo Potência (kVA) 1500 1500 225 1500 1500 1500 225 225 1000 1000 750 1000 1000 1500 1500 1500 1500 1500 1500 225 1500 1000 225 500 225 25.600 27 O acompanhamento da energia elétrica é realizado através de um grupo gestor em sistemas energéticos, tanto internamente, como de forma geral para todas as unidades. Desta forma as ferramentas utilizadas são programas computacionais de gerenciamento energético através da leitura de dados pelo software CCK Automação e por planilhas de acompanhamento e rateio de energia elétrica. O software CCK Automação realiza leituras em tempo real, através de transformadores de corrente e de tensão, das variáveis elétricas, gerando relatórios e rateios de energia nas subestações da unidade consumidora. Nele podem-se acompanhar variáveis como tensão e corrente elétrica, fator de potência, potências ativa, reativa e aparente, potência instantânea e registrada, valores de demanda e consumo, entre outras. Além disso, o software ainda conta com chaveamento de relés para redução de carga para controle de demanda. Figura 4.1 -Logotipo do software de Gerenciamento CCK Automação Personalizado Neste aplicativo computacional é realizada aquisição de dados do sistema elétrico, geração relatórios, alocação de custos de consumo e demanda para rateio energético, monitoração em tempo real das variáveis elétricas em gráficos e em relatórios dos seguintes dados: Demanda máxima registrada, demanda instantânea, fator de potência, consumo no horário de ponta, consumo no horário fora de ponta, consumo em horário reservado, entre outras. O sistema de abastecimento hídrico é proveniente das concessionárias CAGECE e COGEHR (Companhia de Gestão dos Recursos Hídricos), sendo em sua grande maioria abastecida pela segunda. A mesma possui capacidade de abastecimento de até 10.208,83m³ conforme tabela a seguir: Tabela 4.2 - Sistema de abastecimento da Vicunha Un. V Reservatório Capacidade Caixa D’água I 1.740,83 m³ Caixa D’água II 413 m³ Cisterna Semi enterrada 8000 m³ 28 Cisterna 55 m³ O sistema de refrigeração para climatização do ambiente da fábrica é mantido pelo maquinário conforme tabela 4.3, porém para a climatização dos setores administrativos são, geralmente, realizados por ar condicionados tipo janeleiro e split. Tabela 4.3 - Sistema de Climatização Vicunha Un. V QUANTIDADE MÁQUINA FABRICANTE MODELO ANO 01 Unitop ARARIPE TÊXTIL 22BX5086U 1987 01 Unitop FINOBRASA MAR 22BX5086U 1988 01 Unitop FINOBRASA MAR. 22BX5086U 1998 02 Chiller TRANE CVHF1280 1995 05 Bomba Primária KSB MEGANORM 150315 1995 05 Bomba Secundária KSB MEGANORM 150315 1995 03 Bomba Condensação KSB M150315 1995 4.3 Descrição do sistema de compressão Para suprimento de ar comprimido a indústria conta com um sistema de compressão de seis compressores para limpeza e manutenção de máquinas e atendimento ao sistema pneumático da fiação. As máquinas funcionam com pressão de trabalho de 8 bar (kgf/cm²). Segue listagem do modelo das máquinas de compressão abaixo: Tabela 4.4 - Listagem de Compressores Instalados – Vicunha Un. V Marca Compressor 01 Compressor 02 Compressor 03 Compressor 04 Ingersol Rand Ingersol Rand Ingersol Rand Ingersol Rand Modelo Ano Capacidade Potência do Motor Principal EP 250 1996 500 l/s 250 HP EP 250 1996 500 l/s 250 HP EP 125 1996 250 l/s 125 HP EP 125 1996 250 l/s 125 HP 29 Compressor 05 Chicago 20- 125 HW 2002 Valor não Informado 150 HP O fluxograma de instalação dos compressores e unidades secadoras está apresentado na figura 4.2. Figura 4.2 – Ilustração da Instalação dos Compressores 4.3.1 As unidades Secadoras Para o melhor funcionamento do sistema de compressores há a necessidade de instalação das unidades de secagem do ar produzido. As secadoras têm o objetivo de retirar a umidade do ar comprimido que abastece o sistema pneumático. A variável mais importante para especificação deste equipamento é o de ponto de orvalho. O ponto de orvalho é a temperatura inicial de condensação do vapor do ar comprimido. Desta forma há dois tipos de unidades secadoras, a por adsorção e a por refrigeração. Por refrigeração – caracteriza-se por apresentar um ponto de orvalho próximo de 0°C para a obtenção da máxima condensação dos vapores de água e óleo. Após a remoção do condensado o secador irá reaquecer o ar para o uso mais apropriado do ar comprimido. Por adsorção – caracteriza-se por apresentar um ponto de orvalho na faixa de –40°C até próximo de –100°C. A adsorção tem a função de atrair as moléculas para a superfície de um sólido, mantendo-as aderidas ao material adsorvedor, desta forma o ar comprimido que passa através deste equipamento é condensado. Por possuir outras características, como consumo elevado de energia, sua utilização deve ser mais criteriosa. 30 4.4 Plano de Ação Eficiente nos Compressores Após conhecer toda a estrutura da empresa e adquirir o conhecimento necessário dos sistemas de Ar comprimido, tanto da empresa, como dos sistemas em geral, pode-se agora fazer uma breve análise para melhoria do sistema. Foram identificadas algumas ações para melhoria do mesmo após algumas leituras no painel do compressor e algumas observações nas instalações do sistema. 4.4.1 Temperatura de admissão do ar no compressor. Para a produção do ar comprimido o compressor deve aspirar o ar ambiente e assim, com efeito, produzir em sua estrutura o ar a alta pressão. Para isso é aconselhável que o ar comprimido seja de baixa temperatura conforme Equação 3.13. Durante duas semanas (ver anexo 1) foram feitas leituras da temperatura de admissão do ar no painel do compressor e durante esse período foi observado que a temperatura de admissão em dias consecutivos alcançou uma média de 40°C e temperatura de saída do compressor na casa dos 90°C. Teoricamente, conforme observado no item 3.5.2 se for reduzida a temperatura de admissão pode-se reduzir o trabalho realizado pelo compressor. Portanto uma medida cabível para solução desse problema é a instalação de dutos para admissão do ar menos quente, pois atualmente o ar admitido é proveniente da sala de compressores. A leitura da temperatura é obtida através de sensor instalado na admissão do ar no compressor. Nesta mesma sala estão instalados compressores e unidades secadoras (que foram descritas em 4.3.1), máquinas que produzem calor ao ar ambiente por se tratarem de motores em funcionamento. 31 Figura 4.3 – Central de Ar comprimido Vicunha Un. V – Foto Para avaliar a condição de benefício foi verificado em um banco de dados, registros da temperatura, conforme visto em [10] que mostra que a cidade de Fortaleza possui média de temperatura de aproximadamente 35°C de acordo com o gráfico retirado de [10] abaixo: Figura 4.4 – Registro de temperatura segundo [10] Logo, com a redução para aproximadamente na casa dos 35°C, adequando-se a temperatura ambiente média da cidade de Fortaleza, conforme dados de [11], obtem-se o seguinte valor teórico para o benefício: T ' 35°C B1 = 1 − 0 .100% → B1 = 1 − .100% → B1 = 25,5% T0 47°C (4.1) Para a implantação desta solução serão necessárias obras do setor da construção civil e reformulação das instalações na sala de compressores. Seu desenvolvimento gerará custos para 32 alguns metros quadrados de esquadrias de alumínio. Para o desenvolvimento desta ação será elaborado um projeto interno para aprovação da gerência, fato que durariam alguns meses para apreciação. 4.4.2 Sistema de controle do Inversor - Instalação de inversor de freqüência no motor do compressor. O motor do compressor EP-250 da Ingersol Rand possui 250HP de potência nominal em funcionamento a plena carga, ou seja, toda a potência produzida pelo motor é consumido em forma de trabalho útil e perdas, sejam elas mecânicas ou elétricas. O motor produz ar comprimido até alcançar um valor de pressão superior ao valor nominal de funcionamento da carga. Quando essa pressão supera a nominal o motor abre uma válvula na saída do compressor chamada damper,e libera o excesso de ar comprimido para o ambiente. Desta forma foi feita uma proposta para o funcionamento em 50% da velocidade quando o compressor estiver em alívio, ou seja, quando a pressão ultrapassar o valor nominal o motor entrará em rotação mais baixa, reduzindo assim a potência do motor. De forma técnica teremos a seguinte proposta e o seguinte funcionamento: Ao atingir a pressão limite de trabalho o compressor entrará em alívio. O transdutor de pressão que está ligado na saída do compressor acionará uma entrada do inversor, reduzindo a velocidade do motor acoplado para metade da rotação. O mesmo estará em plena carga, pois o elemento compressor não desacopla do motor e a entrada de ar no elemento compressor continua aberta. Portanto, segundo a potência nominal do compressor será instalado um inversor de 250HP, assim: Para a compra desse inversor o investimento é de R$ 27.450,00, sendo o inversor do modelo CFW11 da WEG. Para sabermos o valor de retorno e de análise de investimento, seguem-se alguns cálculos conforme dados a seguir. Para descobrir o tempo que o compressor permanece em alívio serão considerados os dados coletados na Tabela 4.5. Estes dados foram feitos a partir da interface de comunicação do compressor (da IHM), que apresenta os dados de: Tempo total de funcionamento e tempo de funcionamento em carga, conforme figura abaixo: 33 Figura 4.5 – Tela de Interface do Compressor Tabela 4.5 – Amostra de Funcionamento dos compressores Fiação 1 2 3 4 Soma(s) Média(seg) Tempo em Carga 00:55:02 01:05:22 00:59:00 00:38:50 3:38:14 0:54:34 Tempo total Carga + Alívio 01:07:59 01:21:52 01:10:53 00:49:49 4:30:33 1:07:38 Tempo de Alívio 00:12:57 00:16:30 00:11:53 00:10:59 0:52:19 0:13:05 Logo, analisando-se os dados da tabela tem-se que em um dia o tempo de alívio é de aproximadamente 1 hora para 5 horas de funcionamento total aproximadamente, sendo este obtido pela seguinte expressão: / 0 1 23 45 6 71í 9 : 0 ; 71í 9 (4.2) Para obter o valor do consumo em 1 hora de funcionamento basta realizar a multiplicação da potência em unidades de HP por 746 para se obter esse valor em KWh, portanto: Para 100% da velocidade a plena carga: 3 <0 250 > 746 186,5 DEF (4.3) Para 50% da velocidade, conforme dados de [14] para motores instalados com inversor de frequência a potência varia conforme a velocidade ao quadrado para um conjugado do motor a 100%, logo o consumo será dado por: 34 3 <0 186,5 > 2 Total de Consumo reduzido por mês: 3 <0 2186,5 900 # : 1710 51,6: > 134,9 DEF 24 > 30 5 19425,6 DEF (4.4) (4.5) Na concessionária de energia elétrica da região o valor da tarifa é de 0,22122 R$/KWh de consumo, portanto a redução de energia elétrica em valores financeiros será de R$ 4.297,33 por mês e por ano será de R$ 51.567,97. 4.4.3 Redução da Pressão Conforme a equação 3.13 quanto menor a pressão nominal do processo, menor será o consumo de energia do compressor. No caso em particular da Vicunha Têxtil, foram realizados testes para redução da pressão de trabalho, porém esse valor já é o mínimo admissível para funcionamento do maquinário industrial. Podemos explicar a não utilização da redução pressão de trabalho em paralelo ao funcionamento das conicaleiras. Neste setor necessita-se de um mínimo de pressão admitida de 7,5 bar, sendo o nominal de 8 bar especificado pelo fabricante para funcionamento sem anormalidades. Os parâmetros inseridos no compressor foram de 8 bar, porém, há uma queda na pressão até o setor, que foi verificado apenas por observação, entre 0,3 a 0,5 bar logo esta oportunidade de redução de eficiência energética apresentada já foi realizada. Com isso não há comparativos para este caso específico. 4.4.4 Diminuição da Massa de Ar Consumida Conforme apresentado no item 3.5.1 a redução de consumo de ar comprimido ainda é um item bastante sério a ser analisado. A empresa realizou algumas medições no sistema de ar comprimido e foi observada uma grande quantidade de vazamentos. Realizado no período de outubro de 2010 a retirada de vazamentos gerou resultados significativos conforme relatórios gerados pelo gerenciador de energia CCK. 35 O trabalho realizado não necessitou de investimentos, haja visto que foram feitos apertos nas conexões, ajustes de pressão em válvulas controladoras de fluxo e manutenção de equipamentos pneumáticos. Portanto, como a mão de obra foi realizada pela própria empresa o trabalho desenvolvido não gerou custos adicionais. Abaixo estão apresentados os relatórios gerados pelo CCK nos meses de setembro e novembro para análise de lucratividade e redução de custos. O relatório contém dados de consumo por dia e na última linha o consumo total por mês nos horários de ponta e fora de ponta e geral. 36 Figura 4.6 – Relatório de Consumo de Energia mês de Setembro 37 Figura 4.7 – Relatório de Consumo de Energia mês de novembro Para calcular os valores necessários utilizaremos para consumo de energia elétrica o consumo geral por mês do relatório, então sabendo-se que o valor da tarifa de Consumo de Energia Elétrica é de 0,22122 R$/kWh para consumidor horosazonal azul, conforme [12], então a redução entre os consumos é de: 38 I ;<çã 324.506,30 I ;<çã 62597,4 N 261.908,9 DEF 12 O> 0ê 1000 62597,4 DEF/0ê (4.6) 751,17PEF/ (4.7) 4.4.5 Substituição dos Secadores de ar Comprimido As unidades secadoras de ar comprimido do tipo por refrigeração consomem energia conforme dados abordados na tabela 4.6. Com algumas leituras técnicas acerca das unidades de secagem do ar comprimido, pode-se notar a utilização de adsorvedores que não registram consumo de energia elétrica. A seguir será realizado um levantamento do consumo energético destas mesmas unidades e será apresentada a proposta de substituição das unidades secadoras. Os Secadores de ar comprimido possuem as especificações conforme tabela 4.6: Tabela 4.6 – Listagem das Unidades Secadoras da Vicunha Un. V Quantidade 1 Modelo HBR 1250 PREMIUM Ano Vazão Potência Tipo 2003 2125 m³/h 6300 W Refrigeração 2 MDR 1250 1996 2112 m³/h 3641 W Refrigeração 2 MDR 600 1996 1014 m³/h 1878 W Refrigeração Desta forma é proposta a substituição das unidades secadoras por 2 unidades secadoras do modelo HD96 da Atlas Copco, resfriado a água, com capacidade de 1600 l/s e pressão máxima de trabalho de 8 bar. 39 Figura 4.8 – Unidade Resfriadora a Água – HD96 Valor do Investimento para as unidades de resfriamento é de R$ 79.154,45. Tabela 4.7 - Tabela de Consumo de Energia para cada unidade Secadora Potência (W) 6300 3641 3641 1878 1878 Horas de Dias de Funcionamento Funcionamento por dia por Mês 24 24 24 24 24 30 30 30 30 30 Consumo total Custo Mensal por Mês (kWh) (R$) 4536 2621,52 2621,52 1352,16 1352,16 1043,28 602,94 602,94 310,99 310,99 O consumo total por mês das unidades secadoras é de R$ 2.871,17. 4.6 Análise de Investimento Neste momento com todos os dados em mãos pode-se realizar um breve comparativo, entre as diversas formas de análise financeira dos projetos implantados, entre eles, e os mais utilizados são o payback, que calcula o tempo de retorno do investimento, a análise pelo Valor Presente Líquido(VPL) e a Taxa Interna de Retorno(TIR), que são análises para valores reais da empresa. Segue na tabela 4.8 de fluxo de caixa anual e payback simples: 40 Tabela 4.8 – Payback Simples Redução da Período Temperatura (ANOS) de Admissão 0 1 2 3 4 PayBack (Anos) - Sistema de Controle do Motor por Inversor -27.450 24.118 75.686 127.254 178.822 0,5 Controle da Pressão - Diminuição da Massa de Ar consumida 0 166.173,56 166.173,56 166.173,56 166.173,56 Substituição das Unidades Secadoras -79.154,45 34.454,07 34.454,07 34.454,07 34.454,07 - - 2,3 Segue tabela de fluxo de caixa anual, cálculo do Valor Presente Líquido e Taxa Interna de Retorno auxiliado por planilha eletrônica utilizando uma taxa de 11,00% (Taxa Selic atual por ano retirado de [11]): Tabela 4.9 – Fluxo de Caixa com VPL e TIR Redução da Sistema de Período Temperatura Controle do (ANOS) de Motor por Admissão Inversor R$ -27.450,00 0 R$ 51.567,97 1 R$ 51.567,97 2 R$ 51.567,97 3 R$ 51.567,97 4 VPL R$ 129.179,94 TIR 185% - Controle da Pressão - Substituição das Unidades Secadoras 0 R$ -79.154,45 166.173,56 R$ 34.454,07 166.173,56 R$ 34.454,07 166.173,56 R$ 34.454,07 166.173,56 R$ 34.454,07 R$ 504.727,15 R$ 25.494,60 Não se Aplica 26,56% Diminuição da Massa de Ar consumida 41 CAPÍTULO 5 CONCLUSÃO Os sistemas de ar comprimido, por apresentarem valores de consumo energético bastante elevados, apresentam resultados promissores quando analisados e verificados de forma minuciosa. Também devido o porte deste setor o investimentos condizem com o mesmo, no entanto as análises dos investimentos em eficiência energética neste setor compensam bastante. A apresentação do setor de compressores, apresentado neste trabalho, gerou alguns conceitos novos, tanto para o corpo técnico, como para gestores, assim valeram os esforços deste estudo. A renovação dos equipamentos pneumáticos não foi uma técnica abordada neste estudo de caso, porém quando se fala em redução de vazamentos nos sistemas de ar comprimido, muito se fala em substituição de bicos de pulverização, substituição de pistolas de ar comprimido, de instalação de válvulas reguladoras de fluxo como oportunidades de eficiência energética. Em substituição a esta foi realizada apenas a regulagem e manutenção desses equipamentos e implantado um quadro de manutenção que se resume em manutenções trimestrais, semestrais e anuais, para um melhor acompanhamento do setor. Neste mesmo pensamento podemos dizer que com pequenas ações de eficiência energética no setor de compressores teremos retornos bastante significativos. Assim foi observado que altos investimentos neste setor também nos levarão a grandes retornos financeiros, em vista de tantas oportunidades geradas pelo programa de incentivos a eficiência energética, que no Brasil é o Procel em parceria com a Eletrobrás e com o programa capacitação técnica disponibilizando material didático gratuito e disponível para downloads. Podem ser citados ainda os programas de apoio político, como por exemplo os incentivos fiscais oferecidos pelo governo federal para redução de consumo de energia em unidades consumidoras industriais. Eficiência Energética é uma ótima ação contra o desperdício de energia elétrica e uma ferramenta de aprendizado, simplificado e eficaz em qualquer tipo de unidade consumidora, seja ela residencial, ou industrial. 42 5.1 Trabalhos futuros A Vicunha Têxtil S/A passará por atualização de maquinário e brevemente haverá capacitação e melhorias nos setores diversos. Pode ser previsto que os novos maquinários apresentarão retorno de investimento em médio, ou longo prazo. Sugiro que seja feito um estudo, ou mesmo um relatório para análise de viabilidade econômica desta atualização. Ainda falando da atualização de maquinário na indústria, o investimento agregará valores para os outros setores, em vista da necessidade de ampliação da capacidade produtiva e também da necessidade de suprimento dos outros setores de utilidades. Sugiro um relatório para análise econômica da substituição completa do setor de compressores desta unidade têxtil, pois a mesma apresenta um modelo antigo de máquinas de compressão. Recentemente foi realizado um relatório que comtemplava dados como corrente e tensão de funcionamento de aproximadamente 70% dos motores da indústria Vicunha Têxtil, com motores acima de 5CV, para realização da substituição destes motores por modelos mais eficientes, sugiro, portanto, que seja realizado um relatório das melhorias e técnicas utilizadas nos diversos setores na substituição e adequação dessas novas tecnologias, tanto para crescimento acadêmico, como para troca de experiências aluno-empresa-escola. 43 REFERÊNCIAS BIBLIOGRÁFICAS 1. Goldemberg, J e Lucon, O. , Energia e Meio Ambiente no Brasil, 2006 2. BAJAY, S. V. e Santana, P. H. M., Experiências Internacionais em Eficiência Energética na Indústria – Relatório 36 da CNI, Procel Info, 2010. 3. ROCHA, N.R. Eficiência energética em sistemas de ar comprimido – Manual Prático. Rio de Janeiro: Eletrobrás; Procel, 2005. 87 p. 4. GUERRA, S.M.G., DANELLA, M.A., SILVA, S.A.S., CASTRO, R.A. Consumo de Energia e desempenho da Indústria Têxtil – Oportunidades de Eficientização Energética, 2001. 5. BAJAY, Sérgio Valdir; SANT'ANA, Paulo Henrique de Mello. Oportunidades de Eficiência Energética para a Indústria: Relatório Setorial: setor têxtil. Brasília: CNI, 2010. 56 p. (Relatório 15) 6. INDUSTRY, site TEXTILE. <http://textileindustry.ning.com/profiles/blogs/sistemas-detitulagem-de-fios>. Acesso em 10 de maio de 2011 7. SANTOS, A.H.M. et al. Conservação de energia: eficiência energética de equipamentos e insltalações. 3. ed. Itajubá: FUPAI, 2006. 596 p. 8. ROCHA, N.R. Eficiência energética em sistemas de ar comprimido. Rio de Janeiro: Eletrobrás; Procel, 2005. 208 p. (Livro Técnico) 9. MARQUES, M. C.S. Eficiência Energética: teoria & prática. Itajubá, FUPAI, 2007. 10. UOL, site TEMPO. <http://jornaldotempo.uol.com.br/observados.html/Fortaleza-CE>. Acesso em 17 de maio de 2011 11. INPE, site CPTEC. <http://www.funceme.br/>. Acesso em 17 de maio de 2011 12. COPOM, site <http://www.bcb.gov.br/?COPOMJUROS>. Acesso em 17 de maio de 2011 44 13. COELCE, site. Disponível em <https://www.coelce.com.br/paraseusnegocios/alta- tensao/tarifas.aspx>. Acesso em 26 de junho de 2011 14. Brandão, V. de P. ; Thé Pontes, R. S. ; Moreira, A. B. ; Schmidlin Jr, C. R., Simulação do Percentual de Eficiência Energética em um Sistema de Ar Comprimido com acionamento a velocidade variável. Anais II Congresso da ABEE 2007 em Vitória - ES, Brasil ABEE e CBEE. 15. WEG, site <http://catalogo.weg.com.br/files/wegnet/WEG-motores-eletricos-baixa-tensao- mercado-brasil-050-catalogo-portugues-br.pdf>. Acesso em 21 de maio de 2011 16. Procel, site. <http://www.procelinfo.com.br/main.asp>. Acesso em 07 de março de 2011 A1 ANEXO 1 TABELA A1 TABELA A1 – TEMPERATURA DE ADMISSÃO DO AR NOS COMPRESSORES Horário dia 07:00 10:00 13:00 15:00 18:00 21:00 23:00 02:00 05:00 16-mai 36 40 42 41 37 34 36 35 37 15-mai 37 38 39 36 32 31 31 33 34 Não 13-mai 46 45 40 37 lido 31 31 33 34 12-mai 46 46 46 41 41 40 44 42 43 11-mai 44 45 47 47 47 45 42 35 44 10-mai 43 45 45 40 43 38 38 41 42 9-mai 43 44 45 45 43 40 41 42 43 Não 8-mai 43 44 45 Lido 40 38 39 42 35 7-mai 43 37 42 44 35 34 40 38 40 6-mai 43 44 46 43 36 38 38 37 39 5-mai 39 41 43 45 33 37 36 35 40 Média 42,1 42,6 43,6 41,9 38,7 36,9 37,8 37,5 39,2 Temperatura 47 máxima Temperatura 31 mínima 40,0 Média das Leituras

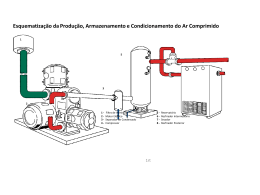

Download