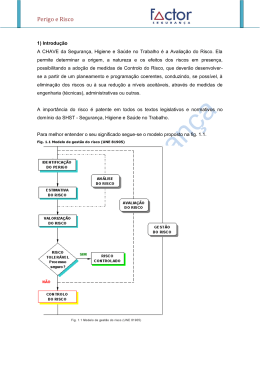

Segurança de máquinas e equipamentos de trabalho Meios de proteção contra os riscos mecânicos Segurança de máquinas e equipamentos de trabalho Federação das Indústrias do Estado do Rio de Janeiro Eduardo Eugenio Gouvêa Vieira Presidente Diretoria-Geral do Sistema FIRJAN Augusto Cesar Franco de Alencar Diretor-Geral Diretoria Regional / Superintendência Maria Lúcia Telles Diretora Regional do SENAI-RJ e Diretora-Superintendente do SESI-RJ Diretoria de Qualidade de Vida Bernardo Schlaepfer Diretor de Qualidade de Vida do SESI-RJ e SENAI-RJ Gerência Geral de Qualidade de Vida Luiz Ernesto de Abreu Guerreiro Gerente Geral de Qualidade de Vida e Gerente Interino de Esporte e Lazer Gerência de Segurança do Trabalho José Luiz Pedro de Barros Gerente Segurança de máquinas e equipamentos de trabalho Meios de proteção contra os riscos mecânicos 2012 Rio de Janeiro – 2012 Segurança de máquinas e equipamentos de trabalho Meios de proteção contra os riscos mecânicos – 2012 © 2012 – SESI Cartilha realizada em parceria com a Superintendência Regional do Trabalho e Emprego do Estado do Rio de Janeiro – SRTE/RJ Ministério do Trabalho e Emprego – MTE SESI – Rio de Janeiro Diretoria de Qualidade de Vida Gerência de Qualidade de Vida Gerência de Segurança do Trabalho FICHA TÉCNICA Coordenação e pesquisa de conteúdo Amadou Ngoumb Niang José Luiz Pedro de Barros Revisão gramatical e editorial Gratia Domingues José Maria de Andrade Pacheco Diagramação e ilustrações Cris Marcela Paula Moura Edição José Carlos Martins Projeto gráfico e produção editorial In-Fólio – Produção Editorial e Programação Visual Produção gráfica e impressão Grafitto – Gráfica e Editora Ministério do Trabalho e Emprego – MTE Superintendência Regional do Trabalho e Emprego do Estado do Rio de Janeiro – SRTE/RJ Av. Presidente Antônio Carlos, 251 – 13° andar – Centro CEP 20020-010 – Rio de Janeiro – RJ SESI/RJ Serviço Social da Indústria do Estado do Rio de Janeiro Diretoria de Qualidade de Vida Gerência Geral de Qualidade de Vida Gerência de Segurança do Trabalho Rua Mariz e Barros, 678, Bloco 01 – 5° andar – Tijuca CEP 20270-903 – Rio de Janeiro – RJ Veja aqui quais são as partes da Cartilha 7 Apresentação 9 Introdução 11 Noções gerais sobre a Norma Regulamentadora NR-12 15 Terminologia e definições 21 Gestão dos riscos em máquinas e equipamentos 45 Noções sobre sistemas de comando relacionados à segurança (Categoria de segurança) 52 Bibliografia 53 Anexo Resumo das formas de melhoria da segurança de máquinas e equipamentos pelo uso de dispositivos de proteção mais utilizados Apresentação O conteúdo desta Cartilha trata com maior ênfase dos meios de proteção contra os riscos mecânicos e destina-se a facilitar suas escolhas. Porém, noções gerais serão dadas sobre a parte de Sistemas de Comando relacionadas à segurança e ao processo para seleção e projeto de medidas de segurança. Outras medidas de prevenção podem ser implementadas para melhorar a segurança dos operadores de máquinas. Isso basicamente se refere a: Medidas de organização (reformulação dos postos de trabalho, adaptação dos modos operatórios etc.) Formação e informação dos operadores Uso de proteção individual Aos empresários e ao corpo Técnico das empresas Esta cartilha não tem a pretensão de solucionar todos os problemas específicos de segurança de máquinas e equipamentos, mas dá algumas noções gerais, aplicáveis em todos os ramos e seguimentos da indústria, de como abordar o problema com a segurança no trabalho com máquinas e aportar melhorias nas Apresentação Segurança de Máquinas e Equipamentos de Trabalho 7 Apresentação condiçãos de trabalho, com a redução dos riscos, principalmente de ordem mecânica, conforme estabelece a NR-12. Não será tratada a parte da segurança de funcionamento que envolve os circuitos de comandos e de potência, porém serão apresentadas apenas noções gerais do processo de seleção e projeto destas medidas de segurança. O objetivo visado é apresentar, de forma sucinta e objetiva, as etapas para identificar e solucionar a deficiência de segurança de máquinas e equipamentos. Isto ajudará aos engenheiros, técnicos e empresários no entendimento do processo de melhoria da seguranças dos operadores de máquinas pela escolha, instalação e utilização dos meios de redução dos riscos (protetores e dispositivos de proteção). Recomendamos, entretanto, que cada caso seja tratado de forma específica e criteriosa, considerando as particularidades de cada situação, para não criar condições e situações de falsa segurança ou a implementação de soluções que apresentam novos riscos. Apresentação Segurança de Máquinas e Equipamentos de Trabalho 8 Introdução T odo trabalhador tem direito de não se acidentar ou adoecer no trabalho. A Constituição Federal de 1988 1 diz que é direito do trabalhador a redução dos riscos à vida e à saúde inerentes ao trabalho, por meio de normas de saúde, higiene e segurança. Pela Lei 8.213 de julho de 1991, 2 acidente de trabalho é aquele que ocorre pelo exercício do trabalho, a serviço da empresa, dentro ou fora do ambiente de trabalho. Também são acidentes de trabalho os que acontecem na ida e vinda entre a casa e o trabalho. Segundo o Ministério da Previdência Social, 3 25% dos acidentes do trabalho graves e incapacitantes registrados no país são causados por máquinas e equipamentos obsoletos. Estes acidentes, na maioria dos casos, são evitáveis e têm praticamente todos como causa principal o acesso às diferentes zonas de perigo das máquinas e/ou equipamentos de trabalho. O resultado disto é choque, cisalhamento, esmagamento, amputação, corte, projeção, entre outros acidentes graves. O Ministério do Trabalho e Emprego, na preocupação 1 Artigo 7° § XXII de melhorar as condições de segurança e preservar a 2 Capítulo II, saúde dos operadores de máquinas e equipamentos, seSeção I, art. 19 3 Coleção ja na ocasião do conserto, da limpeza e manutenção e no Previdência e decorrer dos processos de fabricação, vem atualizando Assistência Social MTE v. 13. René a norma que trata deste assunto, a NR-12, cuja última Mendes versão e seus anexos, através da Portaria 197, foi publiIntrodução Segurança de Máquinas e Equipamentos de Trabalho 9 Introdução cada no DOU do dia 24 de dezembro de 2010. Ela estabelece requisitos mínimos para a prevenção de acidentes e doenças do trabalho em máquinas e equipamentos de todos os tipos, nas fases que vão do projeto ao sucateamento deles. Trata ainda das fases de fabricação, importação, comercialização, exposição e cessão a qualquer titulo e em todas as atividades econômicas, sem prejuízo da observância do disposto nas demais Normas Regulamentadoras – NR. Esta melhoria da segurança deve ser uma preocupação importante para todos os responsáveis da indústria (Fabricantes, Empresários, Ministérios Público e o do Trabalho e Emprego, Trabalhadores através de seus Sindicatos, a Seguridade Social, entre outros). No entanto, apesar das providências de prevenção intrínseca, que cabem aos fabricantes de máquinas e equipamentos tomarem, para eliminar os riscos que possam gerar danos aos que irão operadorálos, subsistem, na maioria dos casos, perigos que podem colocar os operadores em situações risco. Estes riscos quando não reduzidos a níveis aceitáveis, devem ser isolados dos operadores por protetores que permitem manter uma distância de segurança mínima das zonas de perigo. Várias medidas de proteção e meios de redução de risco podem ser usados. A escolha, porém, deve seguir uma hierarquia conforme recomenda a Norma NR-12 no seu item 12.4. a Medidas de Proteção Coletiva B Medidas Administrativas ou de Organização do Trabalho C Medidas de Proteção Individual Nesta mesma linha de hierarquisação e conforme a Norma Internacional ISO 12.100, que trata também de segurança de máquinas, as proteções móveis e os dispositivos de proteção, escolhidos e instalados corretamente, podem ser muito eficazes para se obterem níveis de segurança aceitáveis. As partes de circuitos de comando relativas a estas funções de segurança devem ser objeto de uma concepção minuciosa, descrita na Norma ISO 13849 – 1:1999 (Ref: EN 954). A importância da performance deste circuito “de segurança” é imprescindível. Este documento destina-se aos Engenheiros e Técnicos de Segurança do Trabalho, assim como ao corpo técnico das empresas de qualquer ramo de atividade e aos especialistas que fazem a fiscalização do assunto, buscando o cumprimento das recomendações da norma. O seu objetivo é trazer mais esclarecimentos e ajudar de forma mais objetiva e prática o entendimento dos termos da norma. Constitui um suporte na busca de soluções para a melhoria da segurança das máquinas e equipamentos. Introdução Segurança de Máquinas e Equipamentos de Trabalho 10 Noções gerais sobre a Norma Regulamentadora NR-12 A ideia de construir esta cartilha, em conjunto com a FIRJAN, partiu da constatação prática da necessidade de uma maior divulgação para o empresariado do Estado do Rio de Janeiro, quanto à profundidade e ao alcance da aplicação da Norma Regulamentadora – NR-12 sobre Segurança no Trabalho em Máquinas e Equipamentos. Esta Norma Regulamentadora foi construída de forma tripartite, com a participação ativa de representantes do governo, dos trabalhadores e dos empregadores e, da mesma forma, foi aprovada por consenso de forma tripartite em duas instâncias, uma pela própria Comissão que discutiu a norma, e outra pela Comissão Tripartite Paritária Permanente – CTPP – em nível nacional. Uma Norma Nacional Apesar da existência de normas ISO internacionais sobre o assunto e de diversas normas da ABNT voltadas para a construção de máquinas seguras, faltava uma norma nacional abrangente, que criasse um marco regulatório, tornando obrigatória a existência de mecanismos e sistemas de segurança em todas as máquinas de uso industrial, capazes de garantir a saúde e a integridade física dos trabalhadores, bem como estabelecer requisitos mínimos para a prevenção de acidentes e doenças do trabalho nas fases de projeto e de utilização de máquinas e equipamentos de todos os tipos, e ainda a sua fabricação, importação, comercialização, exposição e cessão a qualquer título, em todas as atividades econômicas, sem prejuízo da observância do disposto nas demais Normas Regulamentadoras – NR, aprovadas pela Portaria 3.214, de 8 de junho de 1978, Noções Gerais sobre a Norma Regulamentadora Nr-12 Segurança de Máquinas e Equipamentos de Trabalho 11 Noções Gerais sobre a Norma Regulamentadora Nr-12 nas normas técnicas oficiais e, na ausência ou omissão destas, nas normas internacionais aplicáveis. A NR-12 já existia desde 1978 e precisava de uma revisão, pois sua aplicação não dava conta de efetivamente proteger os trabalhadores contra a ocorrência de acidentes de trabalho. O objetivo principal, sem dúvida, foi o de fomentar o mercado nacional para produzir máquinas dotadas de mecanismos de segurança capazes de evitar acidentes e, da mesma forma, evitar a importação de máquinas sem os mecanismos de proteção necessários. A NR-12 atual, além de trazer informações sobre boas práticas em segurança de máquinas, abre caminho para uma nova geração de máquinas no nosso país, tendo como principal conceito a concepção de máquinas com segurança intrínseca. Porém, como não poderia deixar de ser, as disposições desta Norma referemse a máquinas e equipamentos novos e usados, cabendo ao empregador, em última instância, o dever de adotar medidas de proteção para o trabalho em máquinas e equipamentos, capazes de garantir a saúde e a integridade física dos trabalhadores, além de medidas apropriadas sempre que houver pessoas com deficiência envolvidas direta ou indiretamente no trabalho. Neste primeiro ano de entrada em vigor da NR-12, o grande desafio percebido pelo Ministério do Trabalho e Emprego, está na adequação das máquinas existentes. No Rio de Janeiro, nos deparamos frequentemente com máquinas sem os dispositivos de segurança obrigatórios previstos na Norma, e a ideia desta cartilha foi de justamente fornecer informações e conceitos técnicos que orientem o empresário a procurar profissionais habilitados no mercado de trabalho, capazes de promover a adequação de suas máquinas existentes. Ao mesmo tempo, este material deve também servir para um alerta ao empresariado fluminense quando da ocasião da compra de máquinas nacionais novas ou usadas e, principalmente, na importação de máquinas estrangeiras. Em todos os casos devem ser feitas exigências para que a máquina venha com um manual técnico atestando o atendimento aos requisitos de segurança previstos na NR-12. A NR-12 atual exige que todas as máquinas e equipamentos tenham suas zonas de perigo protegidas por sistemas de segurança, caracterizados por proteções fixas, proteções móveis e dispositivos de segurança, interligados, que garantam a saúde e a integridade física dos trabalhadores. Para tanto, torna-se obrigatório que o empregador providencie, a partir de uma análise de risco feita por um profissional habilitado, a instalação de sistemas de segurança de modo a atender a categoria de risco prevista na análise. Além disso, este sistema deve possuir conformidade técnica com os comandos da máquina, ser instalado de modo que não seja neutralizado ou burlado, e deve manter-se sob vigilância automática, sendo capaz de paralisar os movimentos perigosos e demais riscos quando ocorrerem falhas ou situações anormais de trabalho. A Norma também prevê que as máquinas possuam dispositivos seguros de parada e partida, paradas de emergência, manuais técnicos, procedimentos de Noções gerais sobre a Norma Regulamentadora Nr-12 Segurança de Máquinas e Equipamentos de Trabalho 12 Noções gerais sobre a Norma Regulamentadora Nr-12 Segurança de Máquinas e Equipamentos de Trabalho 13 Noções Gerais sobre a Norma Regulamentadora Nr-12 trabalho escritos e que sejam sinalizadas. Além disso, os trabalhadores, diretamente envolvidos na operação, devem receber curso de capacitação ou de reciclagem, e cada manutenção realizada nas máquinas deve ser registrada e documentada. Os locais onde estão instaladas as máquinas e equipamentos devem possuir meios de acesso adequados, e o posto de trabalho deve atender aos princípios da ergonomia. Por fim, a NR-12 possui um instrumento de força que proíbe a fabricação, importação, comercialização, leilão, locação, cessão a qualquer título, exposição e utilização de máquinas e equipamentos que não atendam ao disposto nesta Norma. O empresário deve manter à disposição da fiscalização, da CIPA do SESMT e dos sindicatos, um inventário atualizado das máquinas e equipamentos com identificação por tipo, capacidade, sistemas de segurança e localização em planta baixa, elaborado por profissional qualificado ou legalmente habilitado. As informações do inventário devem subsidiar as ações de gestão para aplicação da Norma. Como se pode concluir, a proposta da NR-12 é de reformular todo o parque industrial brasileiro através da adaptação das máquinas existentes a uma condição de funcionamento com segurança, e da fabricação e importação de novas máquinas que obedeçam a requisitos rigorosos de segurança industrial, bem como a adoção de procedimentos de trabalho seguros. É um grande desafio a ser vencido que exige, além de grande esforço por parte das empresas, uma verdadeira mudança de cultura. Avaliamos que seja fundamental neste momento o apoio político e técnico das entidades de classe que compõem os seguimentos industriais, e de entidades como o SENAI, SENAC e SEBRAE que, sem dúvida, podem dar uma contribuição importante na assistência técnica às empresas. O governo, que representa os interesses de toda sociedade, pretende com esta norma reduzir drasticamente os acidentes típicos com máquinas e equipamentos. Assistimos todo ano o anuário estatístico da Previdência Social anunciar centenas de milhares de acidentes fatais. Segundo a página da Previdência Social, em 2009 foram registrados 723.452 acidentes e doenças do trabalho, entre os trabalhadores assegurados. Deste total, 626.314 acidentes foram classificados como típicos, sendo o Rio de Janeiro responsável por 39.399. A Previdência Social calcula, considerando exclusivamente o pagamento de benefícios pelo INSS, um custo anual da ordem de R$ 11,6 bilhões. Estima-se que o custo indireto, contando despesas operacionais mais despesas na área da saúde e afins, que este custo chegue a R$ 46,4 bilhões. Estudo realizado pelo Ministério da Previdência indica que cerca de 25% destes acidentes estão relacionados ao trabalho com máquinas e equipamentos, portanto, custos proporcionais da ordem de R$ 11,6 bilhões de reais. Diante dessa realidade, o Ministério do Trabalho e Emprego adotou como política pública, direcionada para a prevenção de acidentes, a priorização de uma Norma voltada para a prevenção e proteção contra riscos relativos ao tra- Noções Gerais sobre a Norma Regulamentadora Nr-12 balho com máquinas e equipamentos. Além da política de fiscalização, o Ministério mantém integração com a Previdência Social na análise de acidentes, de modo a subsidiar a AGU nas ações regressivas, visando restituir aos cofres públicos os custos previdenciários relativos à Previdência Social. Recentemente, em decisão judicial subsidiada por um laudo técnico elaborado pela SRTE-MG, uma grande mineradora foi condenada, no caso de um acidente de trabalho ocorrido com um guindaste, ao pagamento ao INSS de um montante que gira em torno de R$ 1,1 milhão, considerando o valor que já foi pago a título de benefício e à expectativa de vida da viúva. A conclusão é que, do ponto de vista do Governo, das Empresas e, principalmente, dos Trabalhadores, acreditamos que a prevenção de acidentes através da proteção das máquinas e equipamentos representa, sem dúvida, um custo que vale a pena ser investido. José Roberto Moniz A ragão Auditor Fiscal do Trabalho Engenheiro de Segurança do Trabalho Noções gerais sobre a Norma Regulamentadora Nr-12 Segurança de Máquinas e Equipamentos de Trabalho 14 Terminologia e definições Máquina e equipamento (NR-12) – Glossário – Anexo IV Para fins de aplicação da NR-12, o conceito inclui somente máquina e equipamento de uso não doméstico e movido por força não humana. Máquina (NBR NM 213-1 : 2000§ 3.1) e (NF EN 292-1, § 3.1) Conjunto de peças ou componentes ligados entre si, em que pelo menos um deles é móvel e, com os apropriados adutores, circuitos de comando e potência etc., reunidos de forma solidária com vista a uma aplicação definida, tal como a transformação, o tratamento, a movimentação e o acondicionamento de um material. É também considerada ‘máquina’ um conjunto de máquinas que, a fim de se chegar a um mesmo resultado, estão dispostas e comendadas de modo a estarem solidárias no seu funcionamento Perigo (NBR NM 213-1 :2000) Causa capaz de provocar uma lesão ou dano para a saúde. DANO NBR 14009:1997 Ferimento físico e/ou dano à saúde ou propriedade. Risco (NBR NM 213-1 :2000) Combinação da probabilidade e da gravidade de uma possível lesão ou dano para a saúde, que possa acontecer numa situação perigosa. Terminologia e definições Segurança de Máquinas e Equipamentos de Trabalho 15 Zona perigosa de uma máquina (NBR NM 213-1 :2000) É qualquer zona dentro e/ou em redor de uma máquina, onde uma pessoa fica exposta a um risco de lesão ou dano à saúde. EVENTO PERIGOSO NBR 14009:1997 Evento que pode causar ferimentos. RISCO RESIDUAL NBR 14009:1997 Risco remanescente, após a adoção de medidas de segurança. MEDIDA DE SEGURANÇA NBR 14009:1997 Medida que elimina o perigo ou reduz o risco. PROFISSIONAL QUALIFICADO: (NR-12) 12.140 Considera-se trabalhador ou profissional qualificado aquele que comprovar conclusão de curso específico na área de atuação, reconhecido pelo sistema oficial de ensino, compatível com o curso a ser ministrado. Terminologia e definições PROFISSIONAL LEGALMENTE CAPACITADO: (NR-12) 12.143.1 É considerado capacitado o trabalhador que possuir comprovação por meio de registro na Carteira de Trabalho e Previdência Social – CTPS – ou registro de empregado de pelo menos dois anos de experiência na atividade e que receba reciclagem conforme o previsto no item 12.144 da Norma NR-12. PROFISSIONAL LEGALMENTE HABILITADO: (NR-12) 12.141 Considera-se profissional legalmente habilitado para a supervisão da capacitação aquele que comprovar conclusão de curso específico na área de atuação, compatível com o curso a ser ministrado, com registro no competente conselho de classe. PROFISSIONAL AUTORIZADO: (NR-12) 12.143 São considerados autorizados os trabalhadores qualificados, capacitados ou profissionais legalmente habilitados, com autorização dada por meio de documento formal do empregador. Princípio da falha segura (NR-12) – Glossário – Anexo IV O princípio de falha segura requer que um sistema entre em estado seguro, quando ocorrer falha de um componente relevante a segurança. A principal precondição para a aplicação desse princípio é a existência de um estado seguro em que o sistema pode ser projetado para entrar nesse estado quando ocorreTerminologia e definições Segurança de Máquinas e Equipamentos de Trabalho 16 rem falhas. O exemplo típico é o sistema de proteção de trens (estado seguro = trem parado). Um sistema pode não ter um estado seguro como, por exemplo, um avião. Nesse caso, deve ser usado o princípio de vida segura, que requer a aplicação de redundância e de componentes de alta confiabilidade para se ter a certeza de que o sistema sempre funcione. Item 12.5 – A concepção de máquinas deve atender ao princípio da falha segura. Proteção (NBR NM 213-1: 2000) Parte da máquina especificamente utilizada para prover proteção por meio de uma barreira física. Ela pode ser fixa ou móvel (ajustável ou não) e com dispositivos de travamento e/ou de intertravamento. Dispositivos de segurança Para fins de aplicação da NR-12, consideram-se dispositivos de seguranca os componentes que, por si só ou interligados ou associados a proteções, reduzam os riscos de acidentes e de outros agravos à saúde, sendo classificados em: a Comandos elétricos ou interfaces de segurança Dispositivos responsáveis por realizar o monitoramento, que verificam a interligação, posição e funcionamento de outros dispositivos do sistema e impedem a ocorrência de falha que provoque a perda da função de segurança, como relés de segurança, controladores configuráveis de segurança e controlador lógico programável – CLP – de segurança. B Dispositivos de intertravamento Chaves de segurança eletromecânicas, com ação e ruptura positiva, magnéticas e eletrônicas codificadas, optoeletrônicas, sensores indutivos de segurança e outros dispositivos de segurança que possuem a finalidade de impedir o funcionamento de elementos da máquina sob condições específicas. C Sensores de segurança Dispositivos detectores de presença mecânicos e não mecânicos, que atuam quando uma pessoa ou parte do seu corpo adentra a zona de perigo de uma máquina ou equipamento, enviando um sinal para interromper ou impedir o início de funções perigosas, como cortinas de luz, detectores de presença optoeletrônicos, laser de múltiplos feixes, barreiras óticas, monitores de área, ou scanners, batentes, tapetes e sensores de posição. Terminologia e definições Segurança de Máquinas e Equipamentos de Trabalho 17 Terminologia e definições (NR-12) – item 12.42 D Válvulas e blocos de segurança ou sistemas pneumáticos e hidraúlicos de mesma eficácia. E Dispositivos mecânicos Dispositivos de retenção, limitadores, separadores, empurradores, inibidores, defletores e retráteis. F Dispositivos de validação Dispositivos suplementares de comando operados manualmente, que, quando aplicados de modo permanente, habilitam o dispositivo de acionamento, como chaves seletoras bloqueáveis e dispositivos bloqueáveis. Ação positiva Terminologia e definições (NR-12) – Glossário – Anexo IV Quando um componente mecânico móvel inevitavelmente move outro componente consigo, por contato direto ou através de elementos rígidos, o segundo componente é dito como atuado em modo positivo, ou positivamente, pelo primeiro. Ruptura positiva (NR-12) – Glossário – Anexo IV Operação de abertura positiva de um elemento de contato: efetivação da separação de um contato como resultado direto de um movimento específico do atuador da chave do interruptor, por meio de partes não resilientes, ou seja, não dependentes da ação de molas. Prevenção intrínseca (NF EN 292-1, § 3.18) Medidas de segurança que consistem em: Evitar ou reduzir tanto quanto possível os fenômenos perigosos escolhendo adequadamente determinadas características de concepção. Limitar a exposição de pessoas aos inevitáveis fenômenos perigosos ou que não puderam ser suficientemente reduzidos. Este resultado é obtido, reduzindo a necessidade de o operador intervir nas zonas perigosas Terminologia e definições Segurança de Máquinas e Equipamentos de Trabalho 18 Funções de segurança direta (NF EN 292-1, § 3.13.1) As funções de uma máquina cuja disfunção imediatamente aumentaria o risco de lesão ou de prejuízo à saúde Há duas categorias de funções de segurança direta: 1. As funções de segurança propriamente ditas, que são funções de segurança direta especificamente destinadas para garantir a segurança. Exemplos: Função de prevenção contra inicialização inesperada/ não intencional (dispositivo de bloqueio associado a um protetor). Função de não repetição de ciclo. Função de controle bimanual. Outros. 2. Funções que condicionam a segurança, que são outras funções de seguranComando manual de um mecanismo perigoso durante as fases de ajuste, os dispositivos sendo neutralizados. Regulação de velocidade ou da temperatura mantendo a máquina dentro dos limites seguros de funcionamento. Funções de segurança indireta (NF EN 292-1, § 3.13.2) Funções cuja falha não gera imediatamente um risco, mas reduz o nível de segurança. Notadamente o automonioramento das funções de segurança direta (por exemplo, o automonitoramento do bom funcionamento de um detector de posição em um dispositivo de bloqueio) Dispositivo de bloqueio (NF EN 292-1, § 3.23.1) Dispositivo de proteção mecânica, elétrica ou de outra tecnologia, projetada para impedir que certos elementos da máquina operem em determinadas condições (geralmente enquanto um protetor não é fechado) Terminologia e definições Segurança de Máquinas e Equipamentos de Trabalho 19 Terminologia e definições ça direta que não as de segurança propriamente ditas. Exemplos: Autocontrole (NF EN 292-1, § 3.14) Funções de segurança indireta com que uma ação de segurança é acionada se a habilidade de um componente ou de um constituinte que assegura esta função diminui, ou se as condições de funcionamento são modificadas de forma que resulta a um risco Há duas categorias de autocontrole: 1. Autoteste contínuo Pelo qual uma medida de segurança é imediatamente acionada quando uma falha ocorre. 2. Autoteste descontínuo Terminologia e definições Pelo qual uma medida de segurança é acionada durante um ciclo subsequente do funcionamento da máquina quando uma falha ocorre. Terminologia e definições Segurança de Máquinas e Equipamentos de Trabalho 20 Gestão dos riscos em máquinas e equipamentos Veja aqui o conteúdo deste Capítulo Inventário A apreciação do risco ►A análise do risco ■ Determinação dos limites da máquina ■ A identificação dos fenômenos perigosos ■ A estimativa do risco ► A avaliação do risco A redução do risco ► A eliminação do fenômeno perigoso e a redução do risco ► Protetores e dispositivos de proteção ■ Protetores fixos e protetores móveis ■ Dispositivos de proteção ■ Distâncias de segurança ► Avisos, sinalização métodos de trabalho e equipamentos de proteção individual ■ Formação e informação Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 21 Procedimento interativo de apreciação e redução de riscos Figura 1 início Atualização da apreciação do risco 1 Determinação dos limites da máquina Análise do risco 2 Identificação dos fenômenos perigosos Apreciação do Risco estimativa do Risco 3 Riscos novos fim sim Etapa 1 4 Avaliação do risco: (a máquina está segura) ? ? Não 5 Fenômeno perigoso evitável ? sim prevenção intrínseca ? sim Redução do risco ? sim Não 6 risco reduzível Gestão dos riscos em máquinas e equipamentos Não Protetores 7 É viável o uso de protetores Não 8 sinalizações e advertências protetores com dispositivos ? sim Elementos de sinalização e advertências ? sim Métodos de trabalho ? sim EPI Não 9 Métodos de trabalho Não 10 Equipamentos de proteção individual Não 11 formação / informação Fonte: Adaptado de Sécurité des machines: phénomènes; situations; événements dangereux et dommages CSST/IRSST; Canadá 2006. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 22 Redução do Risco Etapa 2 Inventário Recomenda-se, antes de iniciar o processo de Gestão, fazer o inventário do parque maquinário. Este deve ser feito conforme o item 12.153.1 da NR-12. Apreciação e redução do risco A gestão de risco comporta duas grandes etapas: A Apreciação do risco e a Redução do risco (conforme a Figura 1). A apreciação do risco é o primeiro passo antes de qualquer decisão e ação seletivas de meios de redução. O procedimento é iterativo pois, após a seleção dos meios de redução de risco, uma nova Nota apreciação deve ser feita. As mudanças A norma ISO 14.121:1999 adotadas e acrescidas (instaladas) devem segurança de máquinas – princípios para a avaliação de risco, trata passar por análise completa a fim de gaessencialmente das noções sobre rantir que: apreciação de risco e é composta 1. Elas não apresentem novos riscos. 2. O objetivo de redução seja alcançado. da análise e avaliação do risco. A etapa de redução do risco é abordada na norma ISO 12.100. Etapa 1 De forma geral, toda melhoria da segurança de uma máquina inicia pela apreciação dos riscos. Esta apreciação dos riscos associados às máquinas perigosas segue aproximadamente o mesmo caminho em todos os documentos normativos que tratam da segurança das máquinas. Para cada posto e situação de trabalho deve ser feito um estudo completo e exaustivo de identificação dos fenômenos perigosos, de estimativa e avaliação dos riscos e aplicação do procedimento de eliminação ou redução destes riscos. A análise do risco Análise de risco é o conjunto das três primeiras etapas da apreciação do risco. Ela é composta de: A determinação dos limites da máquina ou equipamento. A identificação dos fenômenos perigosos. A estimativa do risco. 1 Determinação dos limites da máquina O primeiro passo para a abordagem de gerenciamento de risco é aquele onde o projetista deve determinar os limites da apreciação do risco. Nesta fase, deve-se ter informações para documentar as condições em que a máquina será usada. É aqui que o projetista deverá determinar quem irá usar Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 23 Gestão dos riscos em máquinas e equipamentos A Apreciação do Risco a máquina, por quanto tempo, com que materiais. Ele também irá detalhar as fases da vida da máquina, as utilizações previsíveis e o nível esperado de experiência do usuário. Só depois destas condições determinadas é que a identificação dos fenômenos perigosos e a estimativa do risco podem iniciar. Gestão dos riscos em máquinas e equipamentos 2 A identificação dos fenômenos perigosos Os fenômenos perigosos estão na origem de todas as situações de risco. Exposto a um fenômeno perigoso, o trabalhador está em uma situação de risco e a ocorrência de um evento perigoso poderá levar a lesões; é o acidente. Portanto a identificação dos fenômenos perigosos é uma das etapas mais importantes no processo. Os fenômenos perigosos de todas as origens devem ser cuidadosamente listados. Seja de peças em movimento (perigo mecânico), de elemento sob tensão (perigo elétrico), de parte da máquina muito quente (perigo térmico) ou muito fria ou ruidosa ou com presença de radiação a níveis perigosos, ou em condições ergonômicas desfavoráveis, todas as fontes de energia que podem afetar a saúde e a segurança dos trabalhadores expostos devem ser identificados com cuidado. Associam-se depois a estes fenômenos perigosos as situações de risco a que os trabalhadores estão expostos. Ressaltamos que este documento tem como foco os perigos mecânicos. Designa-se assim na NBR NM 213-1:2000, como sendo o conjunto dos fatores físicos que podem estar na origem de um ferimento causado pela ação mecânica de elementos de máquinas, de ferramentas, de peças ou de projeções de materiais sólidos ou fluidos. Este perigo mecânico ou fenômeno perigoso mecânico apresenta-se específica e elementarmente sob as seguintes formas: Perigo de esmagamento Perigo de corte por cisalhamento Perigo de golpe ou decepamento Perigo de agarramento, enrolamento Perigo de choque ou impacto Veja nas páginas seguintes alguns exemplos que facilitarão a identificação destes perigosos fenômenos mecânicos. Perigo de perfuração ou de picada Perigo de abrasão ou de fricção Perigo de ejeção de fluido sob alta pressão Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 24 2 Exemplos de fenômenos mecânicos perigosos associados a componentes mecânicos e ferramentas Fenômenos Perigosos Possíveis consequências Enrolamento Agarramento Puxamento Enrolamento Agarramento Choque Esmagamento Puxamento Queimadura Picada Agarramento Abrasão Puxamento Queimadura Projeção Gestão dos riscos em máquinas e equipamentos Figura Puxamento Esmagamento Queimadura Continua Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 25 Continuação Figura 2 Exemplos de fenômenos mecânicos perigosos associados a componentes mecânicos e ferramentas Fenômenos Perigosos Possíveis consequências Esmagamento Cisalhamento Seccionamento Projeção Gestão dos riscos em máquinas e equipamentos Choque Esmagamento Corte Seccionamento Projeção Puxamento Continua Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 26 Continuação 2 Exemplos de fenômenos mecânicos perigosos associados a componentes mecânicos e ferramentas Fenômenos Perigosos Possíveis consequências Puxamento Esmagamento Seccionamento Enrolamento Agarramento Choque Puxamento Seccionamento Cisalhamento Puxamento Esmagamento Arrancamento Seccionamento Choque Choque Esmagamento Seccionamento Puxamento Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 27 Gestão dos riscos em máquinas e equipamentos Figura Figura 3 Exemplos de fenômenos perigosos relacionados ao efeito gravitacional Possíveis consequências Fenômenos Perigosos Queda Escorregamento Degringolamento Diferença de nível sem guarda-corpo Queda Escorregamento Tropeçamento Gestão dos riscos em máquinas e equipamentos Piso escorregadio sob certas condições Queda Tropeçamento Escorregamento Escada de acesso com desnível sem guarda-corpo e corrimão Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 28 3 A estimativa do risco A estimativa do risco consiste em estabelecer uma relação entre as diferentes situações perigosas identificadas. Uma comparação relativa entre estas situações será, em seguida, possível e usada, por exemplo, para estabelecer uma prioridade de ação. Elementos do risco Figura 4 Conforme a NBR – 14009/1997 e a ISO 12.100/2010 risco Relacionado ao perigo considerado probabilidade da ocorrência desse dano severidade é função de Do possível dano para o perigo considerado e Frequência e duração da exposição Probabilidade de ocorrência de evento perigoso Possibilidade de evitar ou limitar o dano O risco é definido como sendo a combinação da gravidade (ou severidade) g de um dano e a probabilidade da ocorrência desse dano. Conforme ilustrado na Figura 4, a norma ISO 14121 divide os elementos da probabilidade de ocorrência de danos em três partes: 2 A probabilidade da ocorrência de um evento perigoso. 3 A possibilidade de evitar esse dano. Ela cita e descreve em detalhes os fatores considerados na ocasião da estimativa do risco. F o p Para facilitar esta estimativa um índice de risco pode ser definido. Uma vez estabelecido, este índice, uma comparação global e relativa de cada situação de risco poderá ser realizada e as ações corretivas poderão ser decididas com uma base objetiva. Na prática, é importante fixar de início os limites objetivos para os fatores G F O P , baseando-se nas referências existentes. Exemplo: para o fator de G ou pela fixação de referências temporais. Exemplo: para o fator F . O estabelecimento destes limites favorecerá a relação dos resultados da estimativa das situações perigosas que poderão assim ser comparados, uns aos outros, de forma mais eficaz. Combinando o resultado obtido para os quatro parâmetros, o índice de risco é definido utilizando o gráfico de risco que permite estabelecer seis índices de risco com variação de 1 a 6, como mostrado na Figura 5. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 29 Gestão dos riscos em máquinas e equipamentos 1 A frequência e a duração da exposição a este fenômeno perigoso. Figura 5 Gráfico do índice de risco de uma máquina com quatro parâmetros gravidade do perigo FREQUÊNCIA E/ou DA EXPOSIÇÃO DE FEnÔMENOS PERIGOSOS probabilidade da ocorrência de ELEVADOS perigos FATOR FATOR FATOR G f o1 o2 O3 elevado f1 raro o1 muito fraco o2 fraco G2 lesão grave f2 frequente p p1 p2 p1 p2 3 p1 possível p2 impossível p1 possível Baixo 2 p2 impossível o1 muito fraco o3 elevado 1 p1 possível o3 elevado o2 fraco indíce de riscos FATOR o G1 lesão leve INÍCIO possibilidade de evitar perigo 4 p2 impossível 5 p1 possível 6 p2 impossível Alto Fonte: Sécurité des machines : phénomènes dangereux, situations dangereuses, événements dangereux, dommages., Aide-mémoire sur l’analyse du risque, CSST, DC 900-337 [CS-000837]. Gestão dos riscos em máquinas e equipamentos Gravidade ou severidade do dano G A gravidade ou severidade do dano pode ser estimada considerando a gravidade das lesões ou do dano à saúde. As escolhas propostas são: G1 Ferimento leve (normalmente reversível) Exemplos: abrasão, lacerações, contusões, pequena lesão que requer, primeiros socorros etc. G2 Ferimento grave (normalmente irreversível incluindo morte) Exemplos: membro quebrado, arrancado; grave ferimento com pontos, morte e outros. Frequência e/ou Duração da exposição ao fenômeno perigoso F A exposição pode ser estimada considerando: A necessidade de acesso à zona perigosa. Exemplo: para o funcionamento normal da máquina, a manutenção ou reparo. A natureza do acesso. Exemplo: alimentação manual de materiais. O tempo de permanência na área de perigo. O número de pessoas com necessidade de acesso a área. A frequência do acesso. Continua Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 30 Continuação As opções são: f1 Raro a bastante frequente e/ou exposição de curta duração. f2 Frequente a permanente e/ou exposição por longo período. Probabilidade de ocorrência do evento perigoso O A probabilidade da ocorrência de um evento perigoso pode ser estimada considerando: Os dados de confiabilidade e outros dados estatísticos. O histórico de acidentes. O histórico de danos à saúde. A comparação com riscos de outra máquina similar (sob certas condições). As opções são: O1 Probabilidade muito baixa: índice que vai de muito baixo para médio Tecnologia estável, com comprovação de aplicação segura e robustez. O2 Probabilidade baixa: índice que vai de baixo para médio Evento perigoso relacionado a uma falha técnica, ou evento provocado pela ação de uma pessoa qualificada, experiente, treinada, tendo consciência do nível alto de risco etc. O3 NBR – 14009 item 7.1.2 Possibilidade de evitar o danos P A possibilidade de evitar permite evitar ou limitar os danos, em função: Das pessoas que operam a máquina. Da velocidade de aparição do evento perigoso (se é repentina). Da consciência do perigo. Da possibilidade humana de evitar ou limitar os danos. Exemplo: ação do reflexo; agilidade; possibilidade de fuga. As opções são: P1 É possível sob certas condições. P1 Impossível ou raramente possível. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 31 Gestão dos riscos em máquinas e equipamentos Probabilidade alta: índice que vai de médio a alto Evento perigoso provocado pela ação de uma pessoa sem experiência ou sem treinamento especial. 4 A avaliação do risco O último passo no processo de apreciação do risco é fazer um julgamento sobre o nível de risco estimado. Deve-se determinar se este risco é tolerável ou intolerável. Se é intolerável, medidas de redução de risco devem ser selecionadas e instaladas. Para garantir que a solução atenda aos objetivos e não gere nenhuma nova situação de risco, repete-se o procedimento de apeciação tendo em conta o novo meio de redução instalado. Gestão dos riscos em máquinas e equipamentos Ferramentas para a estimativa de risco, como mostrado na Figura 5, muitas vezes são levadas em conta na fase de tomada de decisão. Por exemplo, um índice escolhido servirá de referência para determinar o limiar de tolerância de uma situação. Para mais detalhes consulte a Norma ISO 12.100/10/NBR 14009 Etapa 2 A redução do risco Uma vez a fase da apreciação do risco concluída e se a avaliação prescrever uma redução do risco (julgado intolerável), o projetista deve determinar os meios que julgar adequados para atingir os objetivos de redução do risco. A ação proposta na norma ISO 12100 (NBR 14009) é mostrado na Figura 1, e orienta sobre os meios de redução do risco previlegiando ordem hierárquica e eficiência. Procedimento O objetivo visado neste processo é principalmente impedir o acesso ao operador às áreas ou zonas de perigo das máquinas, conforme Figura 6. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 32 Figura 6 Resumo do processo de redução de risco mecânico de máquinas e equipamentos OBJETIVO VISADO Impedir que o operador tenha acesso às partes em movimento perigoso das máquinas meios de redução ou controle de energias por detecção de presença e passagem físicos Protetores fixos Células fotoelétricas Controle da velocidade Protetores móveis com dispositivos de travamento e intertravamento Tapete ou fitas sensíveis etc. Limitação de torque Parada de emergência Comando de manutenção de ação Mecanismos de Proteção Complementares Freio motor; válvula de sobre pressão etc. Fonte: Adaptado de Comprendre les risques associés aux machines en imprimerie INRSST, ASPRIMERIE; Canadá 2006. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 33 Gestão dos riscos em máquinas e equipamentos dispositivos de proteção 5 e 6 A eliminação do fenômeno perigoso e a redução do risco A regra primordial de segurança em um processo de garantia da melhoria das condições de segurança em máquinas e equipamentos é a eliminação dos fenômenos perigosos na concepção destes, o que chamamos de prevenção intrínseca. De acordo com o item 6.2, da Norma ISO 12.100/ 2010 A prevenção intrínseca é o primeiro e mais importante passo da redução do risco... é para evitar fenômenos perigosos ou para reduzir o risco pela escolha das características de concepção da máquina Gestão dos riscos em máquinas e equipamentos Portanto é na ocasião da concepção da máquina que a segurança do operador é obtida. O designer vai procurar melhorar as características da máquina, por exemplo, o espaçamento entre as peças móveis para eliminar áreas de armadilha, removendo bordas cortantes, colocando uma limitação de esforços ou restrições das massas e velocidades das partes móveis. A Norma que trata das exigências sobre a melhoria da segurança obtida pelo bom projeto do sistema de comando é a NBR 14.153/98 (ISO 12100/10). Através da utilização de alguns destes princípios, procurar-se-á evitar por exemplo, as partidas inesperadas (EN 292-2), variações de velocidade descontroladas (ISO 12100/10) e situações de impossibilidade de paradas do equipamento. A Seção 4.11 da norma trata do assunto e aborda os conceitos como: inicialização indesejada, modos de controle, comandos manuais e a automonitoramento de sistema de comando. A NBR NM 272 tem 25 recomendações básicas para o projeto de construção de protetores. Norma internacional ISO 12100:2010 Segurança de Máquinas – Concepção, Princípios Gerais de Apreciação do Risco e Redução do Risco. 7 Protetores e dispositivos de proteção Os protetores, sejam eles fixos ou equipados com dispositivos de travamento ou intertravamento, aparecem logo após a prevenção intrínseca em termos de eficiência na hierarquia dos meios de redução de riscos. Seguido dos dispositivos de proteção, tais como barragens imateriais (cortina de luz), tapetes sensíveis, detectores de presença para áreas e outros comandos bimanuais. 7.1 Protetores fixos e protetores móveis (NBR NM 272/2002) Considera-se impedir ao operador o acesso às zonas perigosas, pela instalação de um protetor, uma das melhores maneiras de reduzir a sua exposição aos fenômenos perigosos. Idealmente, ele será "fixo"; precisando usar uma ferramenGestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 34 ta para removê-lo. Este tipo de proteção, porém, não é válido para muitas situações. Acontece que muitas vezes, necessita-se abrir o protetor periodicamente para ter acesso à zona de perigo, por exemplo, para fins de alimentação em matéria-prima, ajustes ou limpeza. Estes protetores sendo "móveis" deverão emitir um sinal para parar a máquina assim que forem abertos. Caso o tempo da parada da máquina (por exemplo movimentos por inércia) seja curto o suficiente para que o operador não alcance o fenômeno perigoso, usaremos um dispositivo de travamento. Este dispositivo será instalado para detectar a posição do protetor e emitir um sinal na sua abertura. No entanto, caso o tempo do fenômeno perigoso (por exemplo movimentos por inércia) seja longo, um dispositivo de intertravameno será usado, dispositivo que, além de cumprir a função de travamento, bloqueará o protetor e impedirá a sua abertura até que o fenômeno perigoso (inércia) esteja completamente parado. A inviabilidade do uso de protetores, fixos ou móveis leva ao uso de outro dispositivo de proteção; refere-se aos meios de proteção como por exemplo, barreiras imateriais de luz, um detetor de presença de área, um comando bimanual ou um tapete sensível. Esses dispositivos são especificamente concebidos para reduzir o risco associado à uma situação perigosa. É a escolha, a instalação e a utilização destes meios de redução dos riscos que representam as proteções e dispositivos de proteção. A segurança do trabalhador está baseada no bom funcionamento destes dispositivos; os circuitos de comando associados deverão ter propriedades muito específicas e precisas, conforme propostos em norma (ISO 13849-1:1999.) O Anexo (ver página 53 desta cartilha) apresenta um resumo dos dispositivos mais usados de melhoria da segurança de máquinas e equipamentos nas condições e situações mais frequentes. 7.3 Distâncias de segurança (Tirado da NR-12 Anexo I) A eliminação da maioria dos riscos de origem mecânica pode ser obtida na concepção das máquinas respeitando distâncias mínimas de segurança. O respeito destas distâncias de segurança permite manter a área de perigo longe do alcance do corpo humano ou de parte dos membros. Os principais fatores a serem considerados para uma proteção eficaz são: A acessibilidade à área perigosa pelo corpo humano ou partes dos membros do corpo humano. As dimensões antropométricas do corpo humano ou de partes deste. As dimensões das zonas perigosas. A Distâncias de segurança para impedir o acesso a zonas de perigo quando utilizada barreira física. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 35 Gestão dos riscos em máquinas e equipamentos 7.2 Dispositivos de proteção figura 7 Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros superiores Dimensões em milímetros – mm pARTE DO CORPO aBERTURA ( e) iLUSTRAÇÃO ds e dISTÂNCIA de sEGURANÇA (ds) Fenda qUADRADO cIRCULAR e≤4 ≥2 ≥2 ≥2 4<e≤6 ≥ 10 ≥5 ≥5 Ponta do dedo e ds Gestão dos riscos em máquinas e equipamentos Dedo até a articulação com a mão ds 6<e≤8 ≥ 20 ≥ 15 ≥ 15 8 < e ≤ 10 ≥ 80 ≥ 25 ≥ 20 10 < e ≤ 12 ≥ 100 ≥ 80 ≥ 80 12 < e ≤ 20 ≥ 120 ≥ 120 ≥ 120 20 < e ≤ 30 ≥ 850* ≥ 120 ≥ 120 30 < e ≤ 40 ≥ 850 ≥ 200 ≥ 120 40 < e ≤ 120 ≥ 850 ≥ 850 ≥ 850 e e Braço até a junção com o ombro ds Se o comprimento da abertura em forma de fenda é ≤ 65mm, o polegar da mão atuará como um limitador e, assim, a distância de segurança poderá ser reduzida para 200mm. Fonte: ABNT NBRNM-ISO 13852 – Segurança de Máquinas – Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros superiores. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 36 Figura 8 Alcance sobre estruturas de proteção Zona de perigo Estrutura de proteção b a c Gestão dos riscos em máquinas e equipamentos Zona de perigo c b a a – Altura da zona de perigo b – Altura da estrutura de proteção c – Distância horizontal da zona de perigo Para utilização do Quadro 1 observar a legenda da Figura 9. Fonte: ABNT NBRNM-ISO 13852 – Segurança de Máquinas – Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros superiores. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 37 Alcance sobre estruturas de proteção Alto risco quadro Gestão dos riscos em máquinas e equipamentos 1 Dimensões em milímetros – mm Altura da estrutura de proteção b1 Altura da zona de perigo a 1.000 2.7003 – – – – – – – 2.600 900 800 700 600 600 500 2.400 1.100 1.100 900 800 700 2.200 1.300 1.200 1.000 900 2.000 1.400 1.300 1.100 1.800 1.500 1.400 1.600 1.500 1.400 1.200 1.4002 1.600 1.800 2.000 2.200 2.400 2.500 2.700 – – – 400 300 100 – 600 400 300 100 – 800 600 400 300 – – 900 800 600 400 – – – 1.100 900 800 600 – – – – 1.400 1.100 900 800 500 – – – – 1.500 1.400 1.100 900 800 – – – – – 1.200 1.500 1.400 1.100 900 700 – – – – – 1.000 1.500 1.400 1.100 800 – – – – – – 800 1.500 1.300 900 600 – – – – – – 600 1.400 1.300 800 – – – – – – – 400 1.400 1.200 400 – – – – – – – 200 1.200 900 – – – – – – – – 0 1.100 500 – – – – – – – – Distância horizontal à zona de perigo c 1. Estruturas de proteção com altura inferior que 1.000mm (mil milímetros) não estão incluídas por não restrigirem suficientemente o acesso do corpo. 2. Estruturas de proteção com altura menor que 1.400mm (mil e quatrocentos milímetros), não devem ser usadas sem medidas adicionais de segurança. 3. Para zonas de perigo com altura superior a 2.700mm (dois mil e setecentos milímetros) ver Figura 9. Não devem ser feitas interpolações dos valores desse quadro; consequentemente, quando os valores conhecidos de a, b, ou c estiverem entre dois valores do quadro, os valores a serem utilizados serão os que propiciarem maior segurança. Fonte: ABNT NBR NM-ISO 13852:2003 – Segurança de Máquinas – Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros superiores. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 38 Figura 9 Alcance das zonas de perigo superiores Zona de perigo h Se a zona de perigo oferece baixo risco, deve-se situar a uma altura h igual ou superior a 2.500mm (dois mil e quinhentos milimetros), para que não necessite proteções. Se existe um alto risco na zona de perigo: A altura h da zona de perigo deve ser, no mínimo, de 2.700mm (dois mil e setecentos milimetros). Devem ser utilizadas outras medidas de segurança. Zona de perigo Para risco grave h > 2.700mm c Para risco baixo h > 2.500mm h h – Altura da zona de perigo Fonte: ABNT NBR NM-ISO 13852:2003 – Segurança de Máquinas – Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros superiores. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 39 Gestão dos riscos em máquinas e equipamentos Plano de referência Figura 10 Alcance ao redor – movimentos fundamentais Dimensões em milímetros – mm Limitação do movimento Distância de segurança Ilustração Sr A Limitação do movimento apenas no ombro e axila ≥ 850 120* ≥ Sr A Braço apoiado até o cotovelo ≥ 550 120* ≥ 300 Sr Gestão dos riscos em máquinas e equipamentos ≥ Braço apoiado até o punho ≥ 230 A 120* ≥ ≥ Braço e mão apoiados até a articulação dos dedos ≥ 130 Sr A A 120* ≥ ≥ A – Faixa de movimento do braço 620 720 Sr Diâmetro de uma abertura circular, lado de uma abertura quadrada ou largura de uma abertura em forma de fenda Fonte: ABNT NBRNM-ISO 13852 – Segurança de Máquinas – Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros superiores. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 40 B Cálculo das distâncias mínimas de segurança para instalação de detectores de presença optoeletrônicos – ESPS usando cortina de luz – AOPD. 1. A distância mínima na qual ESPS usando cortina de luz – AOPD deve ser posicionada em relação à zona de perigo, observará o cálculo de acordo com a norma ISO 13855. Para uma aproximação perpendicular, a distância pode ser calculada de acordo com a fórmula geral apresentada na seção 5 da ISO 13855, a saber: S = (K x T) + C Onde: S – e a mínima distância em milímetros, da zona de perigo até o ponto, linha ou plano de detecção. K – e um parâmetro em milímetros por segundo, derivado dos dados de velocidade de aproximação do corpo ou partes do corpo. T – e a performance de parada de todo o sistema - tempo de resposta total em segundos. A fim de determinar K, uma velocidade de aproximacao de 1.600mm/s (mil e seiscentos milímetros por segundo) deve ser usada para cortinas de luz dispostas horizontalmente. Para cortinas dispostas verticalmente, deve ser usada uma velocidade de aproximação de 2.000mm/s (dois mil milimetros por segundo) se a distância mínima for igual ou menor que 500mm (quinhentos milimetros). Uma velocidade de aproximação de 1.600mm/s (mil e seiscentos milimetros por segundo) pode ser usada se a distância mínima for maior que 500mm (quinhentos milímetros). As cortinas devem ser instaladas de forma que sua área de detecção cubra o acesso à zona de risco, com o cuidado de não se oferecer espaços de zona morta, ou seja, espaço entre a cortina e o corpo da máquina onde pode permanecer um trabalhador sem ser detectado. Em respeito à capacidade de detecção da cortina de luz, deve ser usada pelo menos a distância adicional C quando se calcula a mínima distância S. Ver Quadro 2, na página a seguir. Outras características de instalação de cortina de luz, tais como aproximação paralela, aproximação em ângulo e equipamentos de dupla posição, devem atender as condições específicas previstas na norma ISO 13855. A aplicação de cortina de luz em dobradeiras hidraúlicas deve atender a norma EN 12622. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 41 Gestão dos riscos em máquinas e equipamentos C – e a distância adicional em milimetros, baseada na intrusão contra a zona de perigo antes da atuação do dispositivo de proteção. Quadro 2 Distância adicional C Capacidade de detecção (mm) Distância adicional C (mm) ≤ 14 0 > 14 ≤ 20 80 > 20 ≤ 30 130 > 30 ≤ 40 240 > 40 850 Fonte: ISO 13855 – Safety of machinery – The positioning of protective equipment in respect of approach speeds of parts of the human body. C Requisitos para uso de detectores de presença optoeletrônicos laser – AOPD em dobradeiras hidráulicas. 1. As dobradeiras hidráulicas podem possuir AOPD laser de múltiplos feixes des- Gestão dos riscos em máquinas e equipamentos de que acompanhado de procedimento de trabalho detalhado que atenda as recomendações do fabricante, a EN12622 e os testes previstos neste Anexo. Os testes devem ser realizados pelo trabalhador encarregado da manutenção ou pela troca de ferramenta e repetidos pelo próprio operador a cada troca de ferramenta ou qualquer manutenção, e ser realizados pelo operador a cada início de turno de trabalho e afastamento prolongado da máquina. Os testes devem ser realizados com um gabarito de teste fornecido pelo fabricante do dispositivo AOPD laser, que consiste em uma peça de plástico com seções de dimensões determinadas para esta finalidade, conforme Figura 11. Sistema de testes em dobradeiras hidráulicas providas de detector de presença optoeletrônico laser: A Teste 1 Verificar a capacidade de deteção entre a ponta da ferramenta e o feixe de laser – o mais próximo da ferramenta. O espaco deve ser ≤ 14mm (menor que quatorze milímetros) por toda a área da ferramenta. O teste deve ser realizado com a alça – parte cilíndrica com 14mm (quatorze milímetros) de diâmetro do gabarito de teste, conforme Figura 11. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 42 B Teste 2 A seção de 10mm (dez milímetros) de espessura do gabarito de teste colocado sobre a matriz – parte inferior da ferramenta – não deve ser tocada durante o curso de descida da ferramenta. Em adição, a seção de 15mm (quinze milímetros) de espessura do gabarito de teste deve passar entre as ferramentas. C Teste 3 A seção de 35mm (trinta e cinco milímetros) de espessura do gabarito de teste colocado sobre a matriz – parte inferior da ferramenta – não deve ser tocada durante o curso de alta velocidade de descida do martelo. Figura 11 Gabarito de teste Alça 14 35 120 15 10 50 50 50 Nas dobradeiras hidráulicas providas de AOPD laser que utilizem pedal para acionamento de descida, este deve ser de segurança e possuir as seguintes posições: Primeira posição – Parar Segunda posição – Operar Terceira posição – Parar em caso de emergência A abertura da ferramenta pode ser ativada, desde que controlado o risco de queda do produto em processo, com o acionamento do pedal para a terceira posição ou liberando-o para a primeira posição. Após o acionamento do atuador até a terceira posição, o reinício somente será possível com seu retorno para a primeira posição. A terceira posição só pode ser acionada passando por um ponto de pressão; a força requerida não deve exceder 350N (trezentos e cinquenta Newtons). Fonte: EN12622 - Safety of machine tools – Hydraulic press brakes. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 43 Gestão dos riscos em máquinas e equipamentos 50 8, 9 e 10 Avisos, sinalização, métodos de trabalho e equipamentos de proteção individual Os meios usados nos procedimentos, os avisos, as sinalizações, os métodos de trabalho e os equipamentos de proteção individual aparecem hierarquicamente em escalões inferiores no ranking de escolha dos sistemas de proteção (item 12.4 da NR-12). Embora essenciais em muitas situações onde nenhuma outra solução parece fornecer resultados adequados, seus impactos sobre a melhoria da segurança são considerados de menor importância. Porém eles são frequentemente utilizados em conjunto com outros meios de redução de riscos. 11 Formação e informação Gestão dos riscos em máquinas e equipamentos Em todos os casos onde o fenômeno perigoso não puder ser removido ou se a redução de risco não for suficiente para torná-lo tolerável, capacitações, treinamentos e qualificação devem ser oferecidos aos trabalhadores para torná-los cientes e informá-los sobre a natureza dos riscos a que estão expostos e sobre os meios de redução selecionados e instalados. Gestão dos riscos em máquinas e equipamentos Segurança de Máquinas e Equipamentos de Trabalho 44 Noções sobre sistemas de comando relacionados à segurança (Categoria de segurança) Extraído da Norma ABNT NBR 14153 P artes de sistemas de comando de máquinas têm, frequentemente, a atribuição de prover segurança; essas são chamadas as partes relacionadas à segurança. Essas partes podem consistir de hardware e software e desempenham as funções de segurança de sistemas de comando. Podem ser parte integrante ou separada do sistema de comando. O desempenho, com relação à ocorrência de defeitos, de uma parte de um sistema de comando, relacionada à segurança, é dividido, em cinco categorias (B, 1, 2, 3 e 4), que devem ser usadas como pontos de referência. Objetivo É a NBR 14153 que especifica os requisitos de segurança e estabelece um guia sobre os princípios para o projeto de partes de sistemas de comando relacionadas à segurança. Para essas partes, especifica categorias e descreve as características de suas funções de segurança. Isso inclui sistemas programáveis para todos os tipos de máquinas e dispositivos de proteção relacionados. Ela se aplica a todas as partes de sistemas de comando relacionadas à segurança, independentemente do tipo de energia aplicado, por exemplo, elétrica, hidráulica, pneumática, mecânica. Ela abrange todas as aplicações de máquinas, para uso profissional ou não profissional. Noções sobre sistemas de comando relacionados à segurança Segurança de Máquinas e Equipamentos de Trabalho 45 Definições Categoria de segurança (NR-12; anexo IV) Classificação das partes de um sistema de comando relacionadas à segurança, com respeito à sua resistência a defeitos e seu subsequente comportamento na condição de defeito, que é alcançada pela combinação e interligação das partes e/ou por sua confiabilidade. Função Segurança de sinais de comando (NBR 14.153 § 3.7) Função iniciada por um sinal de entrada e processada pelas partes do sistema de comando, relacionadas à segurança, para permitir à máquina (como um sistema) alcançar um estado seguro. Processo para seleção e projeto de medidas de segurança Este item especifica um processo para a seleção das medidas de segurança a serem implementadas e, então, para o projeto de partes de sistemas de comando relacionadas à segurança. Ver os Passos de 1 a 5 Noções sobre sistemas de comando relacionados à segurança É importante que as interfaces entre as partes relacionadas à segurança e aquelas não relacionadas à segurança do sistema de comando e todas as outras partes da máquina sejam identificadas. Então, a contribuição à redução do risco pode ser especificada dentro da apreciação do risco da máquina, de acordo com a NBR 14009. Nem todos os quesitos são válidos a todas as aplicações. Algumas aplicações requerem quesitos adicionais. Passo 1 Análise do perigo e apreciação de riscos Identificar os perigos presentes à máquina durante todos os modos de operação e a cada estágio da vida da máquina, pelo seguimento do guia da EN 292-1 e NBR 14009. Avaliar os riscos provenientes daqueles perigos e decidir sobre a apropriada redução de risco para essa aplicação, de acordo com as EN 292-1 e NBR 14009. Noções sobre sistemas de comando relacionados à segurança Segurança de Máquinas e Equipamentos de Trabalho 46 Passo 2 Decisão das medidas para redução do risco Definir medidas de projeto na máquina e/ou a aplicação de proteções para levar à redução do risco. Partes do sistema de comando que contribuem como parte integral das medidas de projeto ou no comando de proteções devem ser consideradas como partes do sistema de comando relacionadas à segurança. Passo 3 Especificação dos requisitos de segurança para as partes de sistemas de comando relacionadas à segurança Especificar as funções de segurança a serem cumpridas no sistema de comando. Especificar como a segurança deve ser atingida e selecionar a(s) categoria(s) para cada parte e combinações de partes, dentro das partes de sistemas de comando relacionadas à segurança. Ver Figura 12 e Quadro 2, na página seguinte. Partes de sistemas de comando relacionadas à segurança – Princípios gerais para projeto, equivalente à norma EN 954-1 – Safety of machinery – Safety related parts of control systems, que leva em conta princípios qualitativos para sua seleção. Na comunidade internacional a EN 954-1, em processo de substituição, convive com sua sucessora, a EN ISO 13849-1:2008 – Safety of machinery – Safety related parts of control systems, que estabelece critérios quantitativos, não mais divididos em categorias, mas em níveis de A a E, sendo que o E é o mais elevado. Para seleção do nível, denominado Perfomance Level – PL, é necessária a aplicação de complexa fórmula matemática em função da probabilidade de falha dos componentes de segurança selecionados Safety Integrity Level – SIL, informado pelo fabricante do componente. Pode-se dizer que um determinado componente de segurança com característica SIL3 atende aos requisitos da Categoria 4. Passo 4 Projeto Projetar as partes de sistemas de comando relacionadas à segurança de acordo com as especificações desenvolvidas no Passo 3, e a estratégia geral de projeto. Listar os aspectos de projeto incluídos que proporcionam a base lógica de projeto para a(s) categoria(s) alcançada(s). Verificar o projeto a cada estágio, para assegurar que as partes relacionadas à segurança preencham os requisitos do estágio anterior no contexto da(s) função(ões) e categoria(s) especificada(s). Noções sobre sistemas de comando relacionados à segurança Segurança de Máquinas e Equipamentos de Trabalho 47 Noções sobre sistemas de comando relacionados à segurança O desempenho com relação à ocorrência de defeitos, de uma parte de um sistema de comando, relacionado à segurança, é dividido em cinco categorias (B, 1, 2, 3 e 4) segundo a norma ABNT NBR 14.153 – Segurança de máquinas – Passo 5 Validação Validar as funções e categoria(s) de segurança alcançadas no projeto com relação às especificações do Passo 3. Reprojetar, se necessário. Quando a eletrônica programável for usada no projeto de partes de sistemas de comando relacionadas à segurança, outros procedimentos detalhados são necessários. Figura 12 Guia para a seleção de categoria de segurança cATEGORIA B 1 S1 Ponto de partida para a estimativa do risco para partes relacionadas à segurança de sistemas de comando F1 S2 F2 2 3 P1 P2 P1 P2 S – Severidade do ferimento S1 – Ferimento leve (normalmente reversível) S2 – Ferimento sério (normalmente irreversível) Noções sobre sistemas de comando relacionados à segurança F – Frequência e/ou tempo de exposição ao perigo F1 – Raro a relativamente frequente e/ou baixo tempo de exposição F2 – Frequente a contínuo e/ou tempo de exposição longo P – Possibilidade de evitar o perigo P1 – Possível sob condições específicas P2 – Quase nunca possível B, 1 a 4 – Categorias para partes relacionadas à segurança de sistemas de comando (Ver Quadro 3) Categorias preferenciais para pontos de referência Categorias possíveis que requerem medidas adicionais Medidas que podem ser superdimensionadas para o risco relevante Fonte: ABNT – NBR 14153: 1998 – Segurança de máquinas – Partes de sistemas de comando relacionados à segurança – Princípios gerais para projeto. Noções sobre sistemas de comando relacionados à segurança Segurança de Máquinas e Equipamentos de Trabalho 48 4 Resumo dos requisitos por categorias (para requisitos plenos) 3 cOMPORTAMENTO DO SISTEMA2 cATEGORIAS1 rESUMO DE REQUISITOS B Partes de sistemas de comando, relacionadas à segurança e/ou seus equipamentos de proteção, bem como seus componentes, devem ser projetados, construídos, selecionados, montados e combinados de acordo com as normas relevantes, de tal forma que resistam às influências esperadas A ocorrência de um defeito pode levar à perda da função de segurança Os requisitos de B se aplicam A ocorrência de um defeito pode levar à perda da função de segurança, porém a probabilidade de ocorrência é menor que para a categoria B 1 2 Princípios comprovados e componentes de segurança bem testados devem ser utilizados Os requisitos de B e a utilização de princípios de segurança comprovados se aplicam A ocorrência de um defeito pode levar à perda da função de segurança entre as verificações A função de segurança deve ser verificada em intervalos adequados pelo sistema de comando da máquina 3 Principalmente caracterizado pela seleção de componentes Principalmente caracterizado pela estrutura A perda da função de segurança é detectada pela verificação Os requisitos de B e a utilização de princípios de segurança comprovados se aplicam Quando um defeito isolado ocorre, a função de segurança é sempre cumprida As partes relacionadas à segurança devem ser projetadas de tal forma que: Principalmente caracterizado pela estrutura Alguns defeitos, porém não todos, serão detectados Um defeito isolado em qualquer dessas partes não leve à perda da função de segurança O acúmulo de defeitos não detectados pode levar à perda da função de segurança Sempre que razoavelmente praticável, o defeito isolado seja detectado 4 pRINCÍPIOS PARA ATINGIR A SEGURANÇA Os requisitos de B e a utilização de princípios de segurança comprovados se aplicam Quando os defeitos ocorrem, a função de segurança é sempre cumprida As partes relacionadas à segurança devem ser projetadas de tal forma que: Principalmente caracterizado pela estrutura Os defeitos serão detectados a tempo de impedir a perda das funções de segurança Um defeito isolado em qualquer dessas partes não leve à perda da função de segurança O defeito isolado seja detectado durante ou antes da próxima demanda da função de segurança. Se isso não for possível, o acúmulo de defeitos não pode levar à perda das funções de segurança 1. As categorias não objetivam sua aplicação em uma sequência ou hierarquia definidas, com relação aos requisitos de segurança. 2. A apreciação dos riscos indicará se a perda total ou parcial da(s) função(ões) de segurança, consequente de defeitos, é aceitável. Fonte: ABNT – NBR 14153: 1998 – Segurança de máquinas – Partes de sistemas de comando relacionados à segurança – Princípios gerais para projeto. Noções sobre sistemas de comando relacionados à segurança Segurança de Máquinas e Equipamentos de Trabalho 49 Noções sobre sistemas de comando relacionados à segurança Quadro Exemplo de esquema de um circuito de Categoria 1 Figura 13 Contator do motor RL1A M1 Aberto Fechado ZS1 RL1 Fechado se o protetor estiver 100% fechado RL – Relé Figura 14 Exemplo de esquema de um circuito de Categoria 2 Aberto Fechado Relé de contatos guiados RL1A Noções sobre sistemas de comando relacionados à segurança ZS1 RL2 Fechado se o protetor estiver 100% fechado RL2A Relé de contatos guiados ZS2 RL1 Fechado se o protetor não estiver 100% fechado RL1B RL2B Contator do motor RL1C RL2C M1 RL – Relé Noções sobre sistemas de comando relacionados à segurança Segurança de Máquinas e Equipamentos de Trabalho 50 Exemplo de esquema de um circuito de Categoria 3 Figura 15 RL2B RL1B Aberto Fechado Relé de contatos guiados ZS1A ZS2A RL1 Relé de contatos guiados RL1C ZS1B ZS2B RL2 RL2C Contator 1 do motor RL1A RL2A M1 Contator 2 do motor RL1D RL2D M2 RL – Relé Figura 16 Exemplo de esquema de um circuito de Categoria 4 Aberto Fechado Relé de contatos guiados RL3C ZS1 Fechado se o protetor estiver 100% fechado RL1C RL4C RL1D RL2D RL1E RL2E Relé de contatos guiados RL2 Fechado se o protetor estiver 100% fechado RL4D RL3D RL2C Relé de contatos guiados RL3 Relé de contatos guiados RL3E RL4 RL4E Contator 1 do motor RL1A RL1B RL2A RL2B RL3A RL3B RL4A Contator 2 do motor RL4B M1 M2 RL – Relé Noções sobre sistemas de comando relacionados à segurança Segurança de Máquinas e Equipamentos de Trabalho 51 Noções sobre sistemas de comando relacionados à segurança ZS2 RL3E RL1 Bibliografia ABNT – Associação Brasileira de Normas Técnicas. NBR 13759: 1996 – Segurança de máquinas – Equipamentos de parada de emergência – Aspectos funcionais – Princípios para projeto. NBR 13930: 2008 – Prensas mecânicas – Requisitos de segurança. NBR 14009: 1997 – Segurança de máquinas – Princípios para apreciação de riscos. NBR 14152: 1998 – Segurança de máquinas – Dispositivos de comando bimanuais – Aspectos funcionais e princípios para projeto. NBR 14153: 1998 – Segurança de máquinas – Partes de sistemas de comando relacionados à segurança – Princípios gerais para projeto. NBR 14154: 1998 – Segurança de máquinas – Prevenção de partida inesperada. NBR NM 213-1: 2000 – Segurança de máquinas – Conceitos fundamentais, princípios gerais de projeto – Parte 1: Terminologia básica e metodologia. NBR NM 213-2: 2000 – Segurança de máquinas – Conceitos fundamentais, princípios gerais de projeto – Parte 2: Princípios técnicos e especificações. NBR NM 272: 2001 – Segurança de máquinas – Proteções – Requisitos gerais para o projeto e construção de proteções fixas e móveis. NBR NM 273: 2001 – Segurança de máquinas – Dispositivos de intertravamento associados a proteções – Princípios para projeto e seleção. NBR NM ISO 13852: 2003 – Segurança de máquinas – Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros superiores. NBR NM ISO 13853: 2003 – Segurança de máquinas – Distâncias de segurança para impedir o acesso a zonas de perigo pelos membros inferiores. NBR NM ISO 13854: 2003 – Segurança de máquinas – Folgas mínimas para evitar esmagamento de partes do corpo humano. ASPHME – Association Sectorielle Paritaire pour la Santé et la Sécurité du Travail du Secteur de Fabrication de Produits en Métal, de la Fabrication de Produits Électriques et des Industries de L´Habillement. “Élaborer un Plan de Sécurité des Machines”. Ed 2011. 28 p. INRS – Institut National de Recherche et de Sécurité. Sécurité des Machines et des Équipements de Travail: Moyens de Protection contre les Risques Mécaniques. Ed. 807. 2006. 101 p. MTE – Ministério do Trabalho e Emprego. Norma Regulamentadora N° 12 – NR-12 de dezembro de 2010. CSST – Comission de la Santé et de la Sécurité du Travail de Quebec. Sécurité des Machines: Phénomènes Dangereux, Situations Dangereuses; Évènements Dangeureux; Dommages. Ed. 2004. 15 p. ISO 12.100/2010 – Safety of Machinery – General principles for design – Risk assessment and risk reduction. IRSST – Institut de Recherche Robert – Sauvé en Santé e Sécurité du Travail. "Guide de conception des circuits de Sécurité: introduction aux catégories de la norme ISO 13.8491:9º 2005. 73 p. Bibliografia Segurança de Máquinas e Equipamentos de Trabalho 52 Anexo Resumo das formas de melhoria da segurança de máquinas e equipamentos pelo uso de dispositivos de proteção mais utilizados Representação esquemática geral de uma máquina Figura 1 Interface operador/máquina Monitor Advertências/ avisos Sistema de comando Órgãos de comando manual Dispositivos de comando Armazenamento e processamento lógico ou analógico lógico ou analógico das informações Interface operador/máquina Sensores, dispositivos de segurança Pré-ainadores, contadores, ditribuidores, variadores, de velocidade etc. Acionadores (motores, cilindros) Parte operativa Elementos de transmissão – Elementos móveis de trabalho Protetores Interface operador/máquina Fonte: NBR NM 213-1. Anexo Segurança de Máquinas e Equipamentos de Trabalho 53 Figura 2 Sistema de Segurança Ensejo Criar Protetores E/Ou Dispositivos De Proteção Objetivo Evitar O Contato Entre Trabalhador E As Partes Móveis Da Máquina Limita o acesso do trabalhador isolando as partes móveis Bloqueia os movimentos da máquina desligando-a de maneira segura no momento de uma situação de risco Uso de barreiras físicas Instalação de sistema de bloqueio de acesso através de Instalação de sistema de bloqueio por meio de: B Proteção Mecânica Intertravada C Sensoreamento óptico D Parada de emergência e Acionamento seguro A Proteção mecânica A B C D Anexo Proteção fixa Enclausuramento Distante Fonte: Adaptado da Figura 5 da página 33 desta Cartilha. Anexo Segurança de Máquinas e Equipamentos de Trabalho 54 E Figura 3 Sistema de Segurança A proteção física Proteção mantida em sua posição (isto é, fechada) Permanentemente (por solda, entre outros) Por meio de fixadores (parafusos, porcas etc.) tornando sua remoção ou abertura impossível, sem o uso de ferramentas (Ver NM 213-1 – item 3.22.1) A1 proteção de enclausuramento Proteção que impede o acesso à zona de perigo por todos os lados. Ver Figura A . Ver também NM 213-1 – item –3.5 A Proteção de enclausuramento impedindo qualquer acesso ao sistema de transmissão da máquina A2 proteção distante Proteção que não cobre completamente a zona de perigo, mas que impede ou reduz o acesso, em razão de suas dimensões e sua distância à zona de perigo, por exemplo, grade de perímetro ou proteção em túnel. Ver Figura B . B Exemplo de proteção distante Anexo Proteção em túnel, proporcionando proteção à área de alimentação ou descarga da máquina Fonte: NBR NM 272/ 2001. Anexo Segurança de Máquinas e Equipamentos de Trabalho 55 Alguns conceitos básicos inerentes aos dispositivos de proteção são relativamente simples e pouco variáveis. No entanto, a segurança de uma instalação depende deles. Aqui abordaremos os dispositivos de proteção mais utilizados nas condições mais frequentemente encontradas na indústria. ABERTURA FORÇADA DOS CONTATOS A abertura forçada dos contatos de um interruptor implementa o princípio da manobra de abertura positiva. Este princípio é em si um aplicativo do princípio do acionamento positivo. A manobra de abertura positiva dos contatos é: “a efetivação da separação dos contatos do interruptor resultante de um movimento do corpo do comando e realizada por partes não elásticas (por exemplo uma mola)”. Figura 4 Representação de abertura forçada dos contatos Interruptor em repouso circuito fechado acionamento do Interruptor circuito aberto Anexo Contato colado Simbologia normalizada servindo a identificar os dispositivos à abertura forçada A abertura dos contatos normalmente fechados é assegurada mesmo em presença de falhas (por exemplo, contatos colados) Anexo Segurança de Máquinas e Equipamentos de Trabalho 56 ACIONAMENTO POSITIVO É o princípio segundo o qual um componente mecânico em movimento inevitavelmente aciona um outro componente, por contato direto ou através de elementos rígidos O protetor e o interruptor são instalados de modo que uma relação mecânica direta (ligação direta) do próprio protetor com o componente de contato do interruptor seja criada. Quando o protetor está fechado em uma posição segura, o interruptor está em repouso e libera o funcionamento da operação na máquina. Figura 5 Representação de acionamento positivo protetor fechado circuito fechado A abertura do protetor deve causar o acionamento do interruptor por uma ligação mecânica rígida protetor aberto Movimento interrompido Para garantir um nível de segurança maior, é essencial escolher um interruptor de abertura forçada (com o símbolo normalizado da seta cercado de um círculo) e realizar uma instalação respeitando o princípio da ação mecânica positiva Anexo circuito aberto Anexo Segurança de Máquinas e Equipamentos de Trabalho 57 b1 PROTETOR COM INTERTRAVAMENTO Os dispositivos de travamento são geralmente associados à função de deteção de posição dos protetores móveis instalados nas máquinas. O dispositivo de travamento detecta a abertura do protetor, o que provoca geralmente a parada da máquina ou do fenômeno perigoso. Os interruptores eletromecânicos são a melhor opção de escolha de componentes para a aplicação de segurança. Mas deve-se atentar para: A escolha dos interruptores (abertura forçada). O princípio da instalação para uma atuação por acionamento positivo. A fixação sólida e o ajustamento permanente. A proteção contra choques. Figura 6 Representação do protetor com intertravamento Vantagens Componente aprovado Disponibilidade dos interruptores ditos a “abertura forçada” Interruptores magnéticos Vantajosos em certas situações. Vantagens Modelo com imãs para reduzir as possibilidades de burla. Para mais segurança, controle de conflito do estado dos contatos necessários. Desvantagens Não conformes aos critérios que definem a ação mecânica positiva. Interruptores a chaves Anexo Vantagens O elemento de comando é acionado pela introdução de uma “chave” provocando o acionamento pelo princípio de abertura forçada dos contatos. Permite uma redução das possibilidades de burla. Nota: Protetor com dispositivo de travamento conforme a normalização. Anexo Segurança de Máquinas e Equipamentos de Trabalho 58 b2 PROTETOR COM INTERTRAVAMENTO E BLOQUEIO DA ABERTURA Quando o fenômeno perigoso requer algum tempo antes de desaparecer completamente (inércia de uma serra em movimento), é necessário o uso de um dispositivo de retardo. O protetor permanece bloqueado na posição fechado até o desaparecimento do fenômeno perigoso. O tempo de início da abertura do protetor só ocorre quando o fenômeno perigoso desapareceu ou até que seja possível o acesso seguro (atraso de abertura). Figura 7 Representação do protetor com intertravamento e bloqueio da abertura protetor fechado Estágio 1 Componentes em movimento por força motriz autorização circuito fechado protetor aberto Movimento da inércia Estágio 2 Componentes em movimento por inércia autorização circuito aberto Retardo à abertura mecânica se baseia no tempo necessário ao operador para desenroscar um parafuso que trava o protetor em posição fechada Estágio 3 Componentes com movimento interrompido Nota: Protetor com dispositivo de intertravamento conforme a normalização. Anexo Segurança de Máquinas e Equipamentos de Trabalho 59 Anexo dispositivo de retardo C CORTINA DE LUZ Estes dispositivos podem parar movimentos perigosos da máquina no tempo necessário quando uma pessoa ou parte do seu corpo cruza um limite de segurança. O princípio de funcionamento está baseado na detecção do sombreamento do feixe óptico. Quando um ou mais dos feixes é sombreado, quer por uma parte do corpo de uma pessoa ou um objeto, um sinal de parada é dado para a máquina. Figura 8 Representação de cortina de luz A distância na qual está instalada a cortina é importante e deve ser compatível com o tempo de parada da máquina VERIFICAÇÃO circuito fechado O sinal de parada é dado quando um ou vários feixos são cortados VERIFICAÇÃO Anexo circuito aberto Critérios importantes Deverá satisfazer ao tipo correspondente do nível de risco e do risco de aplicação (tipo máximo = tipo 4): Em caso de defeito único, não deve apresentar falha perigosa e uma acumulação de defeitos, não deve levar a uma perda das funções de segurança. Todas as zonas de acesso ao perigo devem ser cobertas. Anexo Segurança de Máquinas e Equipamentos de Trabalho 60 D COMANDOS DE PARADAS DE EMERGÊNCIA (NBR 13759/1996) Requisitos de segurança Requisitos gerais A função parada de emergência deve estar disponível e operacional a qualquer tempo, independentemente do modo de operação. O dispositivo de controle e seu acionador devem aplicar o princípio da ação mecânica positiva. O equipamento de parada de emergência não deve ser usado como alternativa a medidas adequadas de proteção ou a dispositivos automáticos de segurança, devendo ser usado como uma medida auxiliar. Após a ativação do acionador, o equipamento de parada de emergência deve operar de tal forma que o risco seja eliminado ou reduzido automaticamente, da melhor maneira possível. A parada de emergência deve funcionar como: Parada de categoria 0, isto é, parada por imediata remoção da energia do(s) atuador(es) da máquina ou desconexão mecânica (embreagem) entre os elementos de risco e o(s) correspondente(s) atuador(es) da máquina; ou Parada de categoria 1, isto é, uma parada controlada, com fornecimento de energia ao(s) atuador(es) da máquina necessário para se atingir a parada e, então, quando a parada é atingida, a energia é removida. O equipamento de parada de emergência deve ser projetado de tal forma que a decisão de ativar o acionador de parada de emergência não requeira do operador considerações dos efeitos resultantes (zona de parada, razão de desaceleração etc.). A resposta da máquina ao comando de parada de emergência não deve gerar nenhum outro risco. A função parada de emergência não deve prejudicar a eficiência de dispositivos de segurança ou dispositivos com funções relacionados com a segurança. Anexo Segurança de Máquinas e Equipamentos de Trabalho 61 Anexo O comando da parada de emergência deve prevalecer sobre todos os outros comandos. E COMANDOS BIMANUAIS O acionamento do botão de controle requer o uso síncrono de ambas as mãos, portanto, é emitido um sinal de partida para a máquina. O uso obrigatório de ambas as mãos do operador presupõe que elas não estejam em perigo por estarem fora da área de operação da máquina. Figura 9 Representação de comandos bimanuais O comando é dado quando as duas mãos acionam simultaneamente os dois botões. O relaxamento de um dos dois botões deve provocar a parada do movimento VERIFICAÇÃO circuito fechado O circuito deverá satisfazer os critérios de concepção da categoria correspondente ao nível da aplicação (categoria máxima = categoria 4) VERIFICAÇÃO circuito aberto Anexo O sincronismo deve ser realizado em menos de meio segundo. A retirada das duas mãos é necessária para permitir um novo acionamento. A distância de instalação deve ser compatível ao tempo de parada da máquina. Ele só protege o operador da máquina e não os outros suscetíveis de se aproximarem da máquina Anel distanciador Anexo Segurança de Máquinas e Equipamentos de Trabalho 62 A função parada de emergência não deve prejudicar qualquer meio projetado para livrar pessoas presas. Qualquer ação no acionador que resulte na geração do comando parada de emergência deve também resultar na retenção do dispositivo de controle, de tal forma que, quando a ação do acionador for descontinuada, o comando da parada de emergência seja mantido até que o dispositivo de controle seja desacionado. Não deve ser possível a retenção do dispositivo de controle sem a geração do comando de parada. O desacionamento do dispositivo de controle apenas deve ser possível como resultado de uma ação manual sobre este dispositivo. O desacionamento do dispositivo de controle não deve, por si só, gerar o comando de movimento da máquina. Não deve ser possível o acionamento do movimento da máquina sem que todos os dispositivos de controle de parada de emergência, que foram acionados, sejam manualmente desacionados, individual e intencionalmente. O estado da máquina, resultante do comando parada de emergência, não deve ser alterado de forma não intencional (inesperada), durante o tempo em que o dispositivo de controle permanecer na condição atuada. Requisitos específicos para equipamentos elétricos (Ver NBR 5410) Condições de operação e influências do meio Os componentes do equipamento de parada de emergência devem ser selecionados, montados e interconectados de forma que este equipamento suporte as condições de operação previstas, bem como as influências do meio. Isto inclui: Consideração da frequência de operação e a necessidade de ensaios periódicos (chaveamentos especiais de segurança devem ser previstos no caso de operação não frequente). Considerações sobre vibração, choques, temperatura, poeira, corpos estranhos, umidade, materiais corrosivos fluidos etc. Os acionadores de parada de emergência devem ser projetados para fácil atuação pelo operador ou outros que possam necessitar da sua operação. Os tipos de acionadores que podem ser utilizados incluem: Botões de acionamento tipo cogumelo. Cabos, barras. Alavancas. Em aplicações específicas, pedais sem coberturas protetivas. Anexo Segurança de Máquinas e Equipamentos de Trabalho 63 Anexo Forma, cor e disposição dos acionadores de parada de emergência Os acionadores da parada de emergência devem ser posicionados de forma a permitir fácil acesso e operação pelo operador ou outras pessoas que necessitem operá-lo sem riscos. Os acionadores de parada de emergência devem ter cor vermelha. Existindo uma superfície posterior ao acionador e, sendo possível, devem ter cor amarela. Quando a máquina for dividida em várias zonas de parada de emergência, o sistema deve ser projetado de forma a tornar de fácil identificação a correspondência entre os acionadores e as respectivas zonas de atuação. Requisitos adicionais para cabos ou barras, quando usados como acionadores Devem-se considerar: A deformação necessária para a geração de um sinal de parada de emergência. A deformação máxima possível. A mínima distância entre o acionador e a parte mais próxima da máquina. A força aplicada no acionador, necessária para a atuação da unidade de controle. Tornar os acionadores visíveis para os operadores (por exemplo, pela aplicação de etiquetas). Na eventualidade de quebra ou desconexão de um cabo ou barra de acionamento, o sinal de parada deve ser gerado automaticamente. Anexo Dispositivos de desacionamento devem ser localizados de tal forma que todo o comprimento do cabo ou barra de acionamento seja visível da posição do dispositivo de acionamento. Anexo Segurança de Máquinas e Equipamentos de Trabalho 64