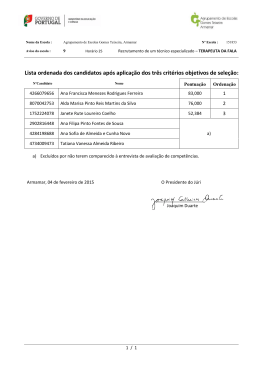

UNIVERSIDADE DA AMAZÔNIA Francisco Thiego da Costa Fernandes Otavio Rocha Mata PROPOSTA DE MELHORIA NO SETOR DE MANUTENÇÃO EM UMA EMPRESA DE VIGILÂNCIA PATRIMONIAL E TRANSPORTE DE VALORES BELÉM 2011 1 UNIVERSIDADE DA AMAZÔNIA Francisco Thiego da Costa Fernandes Otavio Rocha Mata PROPOSTA DE MELHORIA NO SETOR DE MANUTENÇÃO EM UMA EMPRESA DE VIGILÂNCIA PATRIMONIAL E TRANSPORTE DE VALORES Trabalho de Conclusão de Curso apresentado à Universidade da Amazônia como requisito avaliativo parcial para obtenção do grau de Engenheiro de Produção. Orientador: Prof. M.Sc. Lauro de Sousa Moreira Neto BELÉM 2011 2 UNIVERSIDADE DA AMAZÔNIA Francisco Thiego da Costa Fernandes Otavio Rocha Mata PROPOSTA DE MELHORIA NO SETOR DE MANUTENÇÃO EM UMA EMPRESA DE VIGILÂNCIA PATRIMONIAL E TRANSPORTE DE VALORES Trabalho de Conclusão de Curso apresentado à Universidade da Amazônia como requisito avaliativo parcial para obtenção do grau de Engenheiro de Produção. Professor Orientador ________________________________________________ 1º Membro Avaliador ________________________________________________ 2º Membro Avaliador ________________________________________________ Apresentado em: 14/06/2011 Conceito: ______________ BELÉM 2011 3 DEDICATÓRIA Dedico esse trabalho a minha família, peça fundamental, do desenvolvimento do meu caráter e da pessoa que sou hoje. Sempre ao meu lado e apoiando as minhas decisões, sejam elas quais forem. Francisco Thiego da Costa Fernandes 4 AGRADECIMENTOS Agradeço primeiramente a Deus, pela oportunidade, de estar concluindo mais está etapa da minha vida e de ser sempre aquele porto seguro nas horas mais difíceis. Também, agradeço, pela coragem da minha família em decidir me acompanhar nessa caminhada de longos cinco anos e seis meses, sempre, me apoiando e fazendo o possível e o impossível, para que fosse possível de eu está neste ponto que me encontro hoje, com a conclusão desse trabalho. E por último, porém, não menos importante, quero deixar registrado, o meu muito obrigado, a todos os professores da Unama, que ao longo dessa trajetória nos abriram a porta para o conhecimento e nos colocaram em um caminho sem volta, na busca de nosso desenvolvimento profissional e pessoal. Francisco Thiego da Costa Fernandes 5 DEDICATÓRIA Dedico este trabalho aos meus pais que me deram condições e me apoiaram em todo o período do meu curso. Otavio Rocha Mata 6 AGRADECIMENTOS Agradeço primeiramente a Deus, por ter me ajudado e me dado forças para a conclusão deste curso, abrindo as portas necessárias para eu alcançar a vitória. Agradeço aos meus pais e irmãos pelo apoio e encorajamento que me deram. Agradeço também ao nosso orientador, o professor Lauro, pelas orientações e dedicação ao nosso trabalho. Quero agradecer também a empresa que nos concedeu os dados necessários para a realização deste trabalho. Otavio Rocha Mata 7 RESUMO A manutenção está presente no cotidiano da humanidade, desde que necessitamos utilizar instrumentos para auxiliarmo-nos na realização de tarefas simples do cotidiano. A partir desse momento a manutenção acompanha a evolução do homem até os dias atuais. Consideradas, inicialmente, como atividades puramente geradoras de custos, a manutenção, hoje, possui um papel estratégico dentro das empresas, onde o planejamento, a organização e o controle da manutenção proporcionam a garantia de um processo eficiente, evitando a ocorrências de falhas que prejudiquem a qualidade do produto e serviço oferecidos. O presente trabalho, classificado como: um estudo de caso e uma pesquisa exploratório-descritiva, analisou o setor de manutenção da frota de veículos de transporte de valores, de uma empresa de vigilância, situada na cidade de Belém, propondo melhorias ao setor. Palavra-chave: Manutenção. Transporte de Valores. Planejamento. 8 ABSTRACT The maintenance is present in the nowadays society, as we need to use instruments that help us to execute simple tasks in our endeavors. Since this moment, the maintenance comes for the evolution of the man until today’s days. Initially conceived as an activity purely costs generator, the maintenance, today, has a strategic function inside the enterprise, where the maintenance planning, organization and control propose the effectiveness of an efficient process, avoiding fail occurrence that harm the quality of the final product and services provided. The presented paper, classified as: case study and a describe/exploratory research, analyzed the maintenance of the value transporter vehicle fleet, from a vigilance enterprise, localized in Belem city, proposing an improvement in the sector. Keywords: Maintenance. Value Transportation. Planning. 9 LISTA DE FIGURAS Figura 1 – A Relação entre o Esforço e a Resistência......................................... 27 Figura 2 – Combinação dos Modelos de Falhas.................................................. 28 Figura 3 – Suavizando a Curva da Banheira....................................................... 29 Figura 4 – Etapas de Desenvolvimento do FMEA............................................... 31 Figura 5 – Atividades realizadas e seus respectivos EPIs................................... 62 Figura 6 - Os 5 sensos do programa 5S.............................................................. 70 Figura 7 – Ciclo PDCA......................................................................................... 72 Figura 8 – Organograma do setor de Manutenção.............................................. 77 Figura 9 - Fluxo do processo de solicitação......................................................... 78 Figura 10 - Pneu utilizado a espera de ser trocado............................................. 81 Figura 11 - Organização das peças e ferramentas durante as operações.......... 82 Figura 12 - Mecânico realizando sua atividade.................................................... 83 Figura 13 - Mecânico após realização de atividade............................................. 83 Figura 14 – Local de Trabalho............................................................................. 85 Figura 15 – Local de Trabalho............................................................................. 85 Figura 16 - Proposta de Sumário para o manual da organização da manutenção......................................................................................................... 87 10 LISTA DE QUADROS Quadro 1 - Evolução da Manutenção................................................................... 20 Quadro 2 - Análise dos Riscos para o Profissional de Manutenção.................... 61 Quadro 3 - Codificação das Unidades Operacionais........................................... 90 Quadro 4 - Codificação dos Funcionários............................................................ 90 Quadro 5 - Codificação dos Veículos................................................................... 90 Quadro 6 - Codificação dos Tipos de Serviços e dos Serviços de Manutenção.. 91 11 LISTA DE TABELAS Tabela 1: Escala de Valores para Frequência, Gravidade, Detectabilidade e Índice de Risco (NPR)............................................................................................ 32 Tabela 2: Relação Custo Total de Manutenção pelo Faturamento Bruto.............. 49 12 SUMÁRIO 1 INTRODUÇÃO.................................................................................................... 14 1.1 OBJETIVO DE PESQUISA.............................................................................. 16 1.1.1 Objetivo Geral............................................................................................... 16 1.1.2 Objetivos Específicos................................................................................. 16 2 REFERENCIAL TEÓRICO.................................................................................. 17 2.1 DEFINIÇÃO DE MANUTENÇÃO..................................................................... 17 2.2 EVOLUÇÃO DA MANUTENÇÃO..................................................................... 18 2.3 MÉTODOS DE MANUTENÇÃO....................................................................... 21 2.3.1 Manutenção Corretiva................................................................................. 22 2.3.2 Manutenção Preventiva.............................................................................. 23 2.3.3 Manutenção Preditiva................................................................................. 23 2.3.4 Engenharia da Manutenção........................................................................ 24 2.4 FALHA NOS EQUIPAMENTOS....................................................................... 25 2.4.1 Conceito de Falha........................................................................................ 25 2.4.2 Modo de Falha............................................................................................. 26 2.4.3 A Causa das Falhas..................................................................................... 26 2.4.4 Modelo de ocorrência das Falhas.............................................................. 28 2.4.5 Análise do modo e Efeito de Falhas (FMEA)............................................ 30 2.5 PLANEJAMENTO, ORGANIZAÇÃO E CONTROLE DA MANUTENÇÃO....... 32 2.5.1 Formas de Organização da Manutenção................................................... 32 2.5.2 Planos de Manutenção................................................................................ 34 2.5.3 Manual de Organização da Manutenção................................................... 36 2.5.4 Ordens de Serviços..................................................................................... 39 2.5.5 Codificação.................................................................................................. 42 2.5.6 Controle da Manutenção............................................................................. 44 2.5.7 Indicadores de Manutenção....................................................................... 45 2.5.8 Sistemas de Planejamento e Controle da Manutenção........................... 50 2.5.9 Custos de Manutenção............................................................................... 52 2.5.10 Gestão de Estoque no Setor de Manutenção......................................... 58 2.5.11 Segurança no Setor de Manutenção....................................................... 59 2.5.12 Os Recursos Humanos de Manutenção.................................................. 63 2.5.13 A Qualidade na Manutenção.................................................................... 66 13 3 METODOLOGIA................................................................................................. 74 4. ESTUDO DE CASO........................................................................................... 76 4.1 CARACTERIZAÇÃO DA EMPRESA................................................................ 76 4.2 LOGÍSTICA DE TRANSPORTE DE VALORES............................................... 76 4.3 ANÁLISE DA ATUAL SITUAÇÃO DO SETOR DE MANUTENÇÃO DA EMPRESA............................................................................................................... 78 4.4 DIFICULDADES NO SETOR DE MANUTENÇÃO........................................... 82 4.5 PROPOSTA DE MELHORIAS PARA O SETOR DE MANUTENÇÃO............. 87 4.5.1 Desenvolvimento de Plano de Manutenção.............................................. 88 4.5.2 Elaboração Modelo de Manual de Organização da Manutenção............. 89 4.5.3 Elaboração de Ordem de Serviço............................................................... 90 4.5.4 Elaboração de Codificação......................................................................... 91 4.5.5 Estratégia para Controle de Custos no Setor........................................... 93 4.5.6 Organização da Área de Trabalho.............................................................. 95 4.5.7 Modelo de Controle da Manutenção.......................................................... 95 4.5.8 Segurança no Local de Trabalho................................................................ 96 5 CONSIDERAÇÕES FINAIS................................................................................. 97 REFERÊNCIAS....................................................................................................... 98 APÊNDICE I............................................................................................................ 101 14 1 INTRODUÇÃO Com a atual conjuntura, estabelecida pela grande concorrência entre as empresas, obriga essas organizações empresariais a alterar suas posturas diante das atitudes e ações que executam ao longo da administração dos seus negócios, fazendo com que foquem seus esforços na busca de sistemas de gerenciamento que melhorem suas atividades e operações. Mudanças, que possuem o intuito de tornar essas empresas mais competitivas e consequentemente a permanecerem no mercado oferecendo produtos ou serviços de qualidade e baixos custos. Dentro desse cenário, as atividades de manutenção passam a possuir um papel importante no planejamento das empresas, pois, para atender toda a demanda e cumprir os prazos estabelecidos de entregas dos produtos, não admitese que a produção seja interrompida por paradas decorrentes de falhas ou quebras de máquinas ou equipamentos, que podem comprometer a imagem da empresa e perda de espaço no mercado. Contudo, a manutenção era considerada por muitos setores da indústria, apenas como área geradora de custos e gastos desnecessários que não agregavam valor ao produto. Mas, essa atitude vem modificando-se no decorrer dos anos, impulsionados pela maior preocupação com a qualidade e produtividade, questões relacionadas à segurança, as preocupações ambientais, o envelhecimento dos equipamentos e instalações e necessidades de redução de custos (XENOS, 2004). Máquinas e equipamentos impedidos de executarem suas funções em períodos de produção programada ou com baixa produção decorrente de manutenção inadequada, podem resultar em perdas de clientes e afetar a qualidade do produto final, tornando a função da manutenção como estratégica, devendo ser eficiente em termos de confiabilidade e disponibilidade (PINTO e NASIF 1999 apud ZAIONS, 2003). Isso demonstra a importância da implantação de um programa de manutenção, que possibilite o planejamento e gerenciamento da utilização das máquinas de forma adequada, prevenindo que quebras ou falhas resultem em diminuição ou interrupção da produção, atrasos nas entregas, perdas financeiras, aumentos de custos, insatisfação dos clientes e perda de espaço no mercado (MORO e AURAS, 2007). 15 Destaca-se ainda que, além dessas preocupações, outro fator põe a manutenção em evidência, como a intensa automatização e a complexidade dos processos produtivos, permitindo que a disponibilidade desses sistemas seja praticada com metas desafiadoras em termos de volume de produção e tornando os custos de inatividade ou sub-atividade altos, onde pequenas interrupções na produção podem causar grandes prejuízos (XENOS, 2004). Possuir um sistema de gerenciamento de manutenção bem estruturado é um fator importante para uma empresa permanecer atuando no mercado alcançando altos retornos lucrativos, em consequência de seu posicionamento diante da importância que as atividades de manutenção possuem para um resultado final satisfatório. Desta forma, as atividades de manutenção não podem se restringir a apenas a corrigir problemas cotidianos, mas deve perseguir sempre a melhoria constante, visando o aproveitamento máximo dos instrumentos de produção (VIANA, 2002). O desenvolvimento e realização de um plano de manutenção permitirá que a empresa atinja seus objetivos de lucratividade e sobrevivência através de máquinas que não apresentam falhas e que não prejudiquem a qualidade, o custo dos produtos e não colocando em risco a segurança e o meio ambiente. Segundo Xenos (2004), com a implantação do plano de manutenção, é possível dimensionar os recursos de mão-de-obra e materiais de modo a atender exatamente às necessidades de manutenção, permitindo a otimização da utilização da mão-de-obra e minimiza o custo do estoque de peças de reposição sem prejudicar a disponibilidade dos equipamentos. No caso da empresa de segurança, sua frota de veículos são os ativos mais importantes, devendo sempre estar disponíveis, no caso contrário de não estar em condições de exercerem suas funções adequadamente, prejudicaram todo um planejamento para atender a demanda de serviços programada para o dia. Resultando no aumento de veículos indisponíveis, aumento de ordens de serviços pendentes, prejudicando a qualidade do serviço prestado e consequentemente perderá seu espaço no mercado aonde atua. Esse trabalho irá no decorrer do seu desenvolvimento, propor melhorias na gestão da manutenção no setor de manutenção de veículos em uma empresa de 16 vigilância patrimonial e de transporte de valores, verificando o modo atual que é realizado as atividades de manutenção e adequar ao desenvolvimento das propostas de melhorias para o setor, de acordo com suas necessidades e interesses da empresa, buscando responder os seguintes problemas de pesquisa: “Quais melhorias podem ser propostas com base na análise do setor de manutenção veicular de uma empresa de segurança patrimonial e de transporte de valores?” “Quais serão os benefícios para a empresa com a implantação dessas melhorias?” 1.1 OBJETIVOS DA PESQUISA 1.1.1 Objetivo Geral Analisar o setor de manutenção de veículos utilizados no transporte de valores propondo sugestões de melhorias na gestão de manutenção da empresa. 1.1.2 Objetivos Específicos Analisar a situação atual do setor de manutenção da empresa em estudo; Diagnosticar os principais problemas; Propor melhorias ao setor de manutenção da empresa a partir da análise realizada; 17 2 REFERENCIAL TEÓRICO 2.1 DEFINIÇÃO DE MANUTENÇÃO O termo manutenção deriva da palavra em latim manus tenere, que significa manter o que se tem. Segundo Monchy apud Viana (2002), manutenção refere-se a um vocábulo militar, que nas unidades de combate significava conservar os homens e seus materiais em um nível constante de operação. A Associação Brasileira de Normas Técnicas – ABNT, através da Norma Brasileira Regulamentadora - NBR 5462 (1994), define a manutenção como: “a combinação de ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida”. A definição da manutenção está relacionada com as atividades que devem ser executadas nos equipamentos, para que esses realizem suas funções no período de tempo determinado, funcionando sem que hajam imprevistos relacionados à ocorrência de quebra ou mau funcionamento dos equipamentos utilizados. Porém, não deve-se restringir a manutenção simplesmente a atividade de manter ou recolocar as condições originais dos equipamentos, mas, incluir no escopo de suas rotinas as modificações das condições originais dos equipamentos, através da introdução de melhorias. Xenos (2004) enfatiza essa postura quando menciona que as atividades de melhoria dos equipamentos visam melhorar suas condições originais de operação, desempenho e confiabilidade, através da incorporação de modificações ou alterações no seu projeto ou configuração original, com a finalidade de aumentar a vida útil do equipamento, redução de ocorrência de falhas e redução do custo das peças de reposição. Segundo, Moros e Auras (2007), a realização das atividades de manutenção dentro de uma empresa possui os seguintes objetivos: Manter equipamentos e máquinas em condições de pleno funcionamento para garantir a produção normal e a qualidade dos produtos; Prevenir prováveis falhas dos elementos das máquinas. 18 Abrangendo a importância e os benefícios que a manutenção proporciona aos processos de produção, Pinto e Xavier (2001), destacam o objetivo da manutenção como o de: “garantir a disponibilidade da função dos equipamentos e instalações de modo a atender a um processo de produção ou de serviço, com confiabilidade, segurança, preservação do meio ambiente e custos adequados”. 2.2 EVOLUÇÃO DA MANUTENÇÃO A prática da manutenção está presente no cotidiano da humanidade, desde o momento em que começamos a utilizar instrumentos para que pudéssemos realizar nossas tarefas diárias. Contudo, a manutenção inserida no ambiente produtivo, surge efetivamente, como função do organismo das empresas no século XVI, com o surgimento dos primeiros teares mecânicos, onde os operários eram responsáveis por manter e executar pequenos reparos nos equipamentos, atividades realizadas sem planejamento e organização (VIANA, 2002). Com o aparecimento das máquinas a vapor, no desenvolvimento da revolução industrial, operadores devidamente treinados eram os responsáveis pela condução e tratamento das máquinas, incluindo lubrificação e troca de partes e peças, porem sem a existência de equipes específicas de manutenção (BRANCO FILHO, 2008). As equipes de manutenção passaram a existir no início do século XX, com a realização da Primeira Guerra mundial, no qual as empresas necessitavam garantir volumes mínimos de produção e observaram que precisavam criar equipes que pudessem realizar reparos nas máquinas no menor tempo possível (ZAIONS, 2003). Após a guerra, acompanhando a evolução da indústria, a manutenção passou a existir em quase todas as empresas, em atividades desenvolvidas após a quebra das peças ou paradas das máquinas em falha. O enfoque da manutenção era totalmente corretiva. Esta situação persistiu até o final da década de 30 no decorrer da Segunda Guerra Mundial, onde houve a necessidade do aumento de produção e do cumprimento de metas para atender a alta demanda (BRANCO FILHO, 2008). As empresas perceberam a necessidade de que as máquinas não podiam parar em quanto estivessem em funcionamento e com isso passaram a preocuparem-se em solucionar rapidamente as falhas e a efetuar serviços que evitassem e prevenissem 19 a ocorrência das falhas nos equipamentos mais importantes. Início da manutenção preventiva. A Engenharia de Manutenção surge por volta dos anos 50, para atender as necessidades pós-guerras, a evolução da aviação comercial e da indústria eletrônica; com a finalidade de planejar e controlar a execução da manutenção preventiva, como também, efetuar a análise da causa e dos efeitos das falhas, para tornar os equipamentos mais confiáveis (ZAIONS, 2003). De acordo com Zaions (2003) o desenvolvimento dos computadores e sistemas de informação durante a década de 60, a Engenharia de Manutenção passou a desenvolver processos mais sofisticados de controle e análise das falhas dos equipamentos, onde as condições das máquinas passaram a ser monitoradas e inspecionadas regularmente de modo a prever o fim de suas vidas útil. Método denominado Manutenção Baseada na Condição, atualmente chamada de manutenção preditiva. Também, na década de 60, surge a Manutenção Centrada na Confiabilidade, ou Reliabilty Centered Maintenance - RCM. O seu objetivo é de questionar se as tarefas que estão sendo executadas são efetivas em custo e se seu cumprimento resultará sistemas mais confiáveis (BRANCO FILHO, 2008). No início dos anos 70, no Japão, surge uma filosofia de produção denominada de Manutenção Produtiva Total, conhecida pela sigla TPM – Total Productive Maintenence. O TPM promove o treinamento, muita limpeza no local de trabalho, disciplina a participação total de todos, e ainda, permite com que os operadores das máquinas envolvam-se nas decisões a serem tomadas pelo setor de manutenção (BRANCO FILHO, 2008). Durante os anos 80 e 90, iniciou-se o desenvolvimento de sistemas computadorizados de gerenciamento da manutenção. Onde, o uso dos microcomputadores apóia o planejamento da manutenção preventiva através da geração de ordens de serviços, controle de inventário, informações históricas, suporte logístico e outras atividades (ZAIONS, 2003). Nos últimos 20 anos, a necessidade pelo aprimoramento contínuo da qualidade dos produtos e serviços frente à crescente onda de globalização fez com que a atividade de manutenção passasse a ser abordada com estratégia pelas 20 empresas, como também, pela maior preocupação com relação ao meio ambiente (Zaions, 2003). Segundo Pinto e Xavier (2001), a partir da década de 30, a evolução da manutenção pode ser dividida em três gerações: 1ª Geração: abrange o período antes da Segunda Guerra Mundial; 2ª Geração: a partir da Segunda Guerra Mundial até os anos 60; 3ª Geração: a partir da década de 70 até os dias atuais. O Quadro 1 demonstra as características de cada geração da evolução da manutenção: Quadro 1 - Evolução da Manutenção. Primeira Geração Segunda Geração Terceira Geração Antes de 1940 1940 a 1970 Após de 1970 Aumento de Expectativa em Relação à Manutenção Concerto após a falha Disponibilidade crescente Maior vida útil do equipamento Maior disponibilidade e confiabilidade Melhor custo-benefício Melhor qualidade dos produtos Preservação do meio ambiente Mudanças nas Técnicas de Manutenção Concerto após a falha Computadores grandes e lentos Sistemas manuais de planejamento e controle do trabalho Monitoração por tempo Monitoração da condição Projetos voltados para confiabilidade e manutenibilidade Análise de risco Computadores pequenos e rápidos Softwares potentes Análise de modos e efeitos de falhas (FMEA) Grupos de trabalho multidisciplinares FONTE: Pinto e Xavier (2001). 21 A 1ª geração caracterizava-se por uma indústria pouco mecanizada, com equipamentos simples e na grande maioria superdimensionados. Devido à conjuntura econômica da época, a questão da produtividade não era priorizada, sendo realizados apenas serviços de limpeza, lubrificação e reparos após a quebra. Início da utilização da manutenção corretiva. No período da 2ª geração, um cenário totalmente diferente, as pressões do período da Segunda Guerra Mundial, aumentaram a demanda por todo o tipo de produtos ao mesmo tempo em que o contingente da mão-de-obra industrial diminuía significantemente. Ponto inicial do aumento da mecanização e complexidade das instalações produtivas. Começa a evidência da necessidade de maior disponibilidade das máquinas e equipamentos na busca de maior produtividade, levando à idéia de que as falhas deveriam ser evitadas; resultando na manutenção preventiva, que consiste de intervenções nos equipamentos realizadas em intervalos fixos. Com essa nova atitude, o custo da manutenção começou a se elevar muito em comparação com outros custos operacionais, iniciando, a busca de sistemas de planejamento e controle da manutenção para aumentar a vida útil dos itens físicos. A partir da 3ª geração, acelera o processo de mudanças nas indústrias, o crescimento da automação e da mecanização passou a indicar que a confiabilidade e disponibilidade tornaram-se postos-chaves, principalmente pela propagação da tendência de utilização de sistemas just-in-time, onde estoques reduzidos para a produção em andamento significavam que pequenas pausas na produção poderiam paralisar a fábrica, diminuindo a capacidade de produção, aumentando os custos e afetando a qualidade dos produtos. Assim, surgiu o conceito de manutenção preditiva, que consiste no monitoramento dos equipamentos através de inspeções constantes. 2.3 MÉTODOS DE MANUTENÇÃO Os métodos de manutenção são as formas de intervenção realizadas pelas empresas nos seus ativos físicos. No presente trabalho serão apresentados os quatros principais métodos de manutenção praticados. 22 2.3.1 Manutenção Corretiva Segundo a NBR 5462 (1994), a manutenção corretiva é definida como: “Manutenção efetuada após a ocorrência de uma falha, destinada a colocar um item em condições de executar uma função requerida”. Esse tipo de método de manutenção é o mais conhecido no ambiente das empresas e a forma mais comum de realizar reparos de um equipamento com problemas. Sua principal característica é que o conserto se inicia após a ocorrência da falha, também, caracteriza-se pela falta de planejamento e levantamento dos custos necessários. Segundo Pinto e Xavier (2001), a manutenção corretiva implica altos custos, pois a quebras inesperadas pode acarretar perdas de produção, perda da qualidade do produto e elevado custos indiretos de manutenção, assim como, pode ocasionar graves consequências para os equipamentos. Considerando apenas os custos de manutenção, a manutenção corretiva é mais barata do que previr as falhas dos equipamentos. No entanto, deve-se considerar que sua prática gera: grandes perdas em consequência de paradas no processo produtivo, riscos à segurança dos funcionários e ao meio-ambiente (XENOS, 2004). Pereira (2009) sugere que a manutenção corretiva pode ser aplicada nos seguintes casos: Em ativos de baixo custo operacional; Em ativos que possuem backup (mais de um equipamento que executa a mesma operação); Em ativos que possuem operação mais rápida que as posteriores; Em ativos não considerados gargalos; Em ativos de fácil manutenção Em ativos cujos mantenedores são bem treinados para o pronto reparo. 23 2.3.2 Manutenção Preventiva Segundo a NBR 5462 (1994), manutenção preventiva é definida como: “Manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento do item”. Este é um método de manutenção planejada com a finalidade de reduzir a probabilidade da ocorrência de uma falha, através do estabelecimento prévio das ações, proporcionando o controle sobre o funcionamento dos equipamentos, como também, o gerenciamento das atividades de manutenção e os recursos utilizados e o dimensionamento de materiais e sobressalentes. A utilização da manutenção preventiva proporciona as empresas um conhecimento prévio das ações a ser executada diante de uma falha, permitindo uma boa condição de gerenciamento das atividades e o planejamento de consumo de materiais e peças sobressalentes, necessários para a realização da reposição de peças nas máquinas, assim como, a retirada das máquinas do processo produtivo de forma programada, sem prejudicar a realização das atividades do processo produtivo (PINTO e XAVIER, 2001). Se comparada a manutenção corretiva, a realização das atividades preventivas torna-se mais cara, pois, as tarefas realizadas são compostas por inspeções, reformas e trocas de peças antes de atingirem seus limites de uso. Porém, ocorre a o aumento da disponibilidade e confiabilidade dos equipamentos reduzindo a frequência de interrupções inesperadas na produção (XENOS, 2004). 2.3.3 Manutenção Preditiva De acordo com a NBR 5462 (1994), a manutenção preditiva é definida como: “Manutenção que permite garantir a qualidade de serviço desejada, com base na aplicação sistemática de técnicas de análise, utilizando-se meios de supervisão centralizados ou de amostragem...”. Para Viana (2002, p. 11), as atividades de manutenção preditiva correspondem: “as tarefas de manutenção preventiva que visam acompanhar a máquina ou as peças, por monitoramento, por medições ou por controle estatístico e tentam predizer a proximidade da ocorrência da falha”. 24 A manutenção preditiva permite aperfeiçoar a troca ou reforma dos componentes e estender o intervalo de manutenção, pois permite prever quando a peça ou componentes estão próximos do seu limite de vida, já que acompanha o desempenho das máquinas e de seus componentes constantemente quando estão em operação (XENOS, 2004). Reforçando essa vantagem da manutenção preditiva de avaliar as características dos equipamentos em tempo real, Pinto e Xavier (2001) destacam que a execução de atividades da manutenção preditiva privilegia a disponibilidade à medida que não promove a intervenção nos equipamentos ou sistemas, pois as medições e verificações são efetuadas com o equipamento produzindo. 2.3.4 Engenharia de Manutenção A engenharia de manutenção é conjunto de atividades que permite a confiabilidade seja aumentada e a disponibilidade seja garantida, através do abandono da prática da manutenção corretiva, passando a atuar na investigação das causas básicas das ocorrências das falhas dos equipamentos (PINTO e XAVIER, 2001). O desenvolvimento da engenharia de manutenção possibilita a modificação de situações permanentes de mau desempenho dos equipamentos e propostas de melhorias, através da análise dos dados que são fornecidos com o desenvolvimento do estudo aprofundado da realidade do setor de manutenção e das características dos equipamentos presente no sistema produtivo. De acordo com Ribeiro (2004), além de uma prática, a engenharia de manutenção torna-se uma cultura, que caracteriza-se pela utilização de dados para análise, estudo e melhorias nos padrões de operações e manutenção de equipamentos, por meio de técnicas modernas. Sendo que a implantação da melhor política de manutenção deve ser a combinação dos vários métodos de acordo com a natureza e importância do equipamento para a produção, considerando fatores como: custo, produtividade, meio ambiente e segurança. 25 2.4 FALHA NOS EQUIPAMENTOS 2.4.1 Conceito de Falha Segundo a norma NBR-5462 (1994) a falha é definida como o: “Término da capacidade de um item desempenhar a função requerida”. Esse término pode manifestar-se através da diminuição total ou parcial da capacidade, durante um período de tempo, quando o item deverá ser reparado ou substituído. Segundo Pinto e Xavier (2001): “Falha pode ser definida como a cessão da função de um item ou incapacidade de satisfazer a um padrão de desempenho previsto”. Moubray apud Zaions (2003) prefere denominar falha como falha funcional, referindo-se: “à incapacidade de qualquer ativo de cumprir uma função em um padrão de desempenho que é aceitável pelo usuário”. Neste caso, o autor opta relacionar à falha funcional a perda da função específica de um equipamento, ao invés do item como todo. A falha potencial, por sua vez, segundo Moubray apud Zaions (2003), está relacionada à: “Condição identificável que indica que uma falha funcional está para ocorrer ou está em processo de ocorrência”. O conceito de falha potencial leva em conta o fato que muitas falhas não acontecem repentinamente, mas se desenvolvem ao longo do tempo (XENOS, 2004). Prevenir e corrigir as falhas constitui os objetivos primários da manutenção, portanto, é essencial que o setor de manutenção possua o conhecimento de quais falhas estão presentes no seu sistema de produção para que as intervenções nas máquinas e equipamentos sejam adequadas e eficientes para a solução dos problemas ocorridos. A ocorrência das falhas podem representar diferentes consequências para o ambiente produtivo, entre os quais, pode-se destacar: a interrupção da produção, operação em regime instável, queda na quantidade produzida, deterioração ou perda da qualidade do produto, risco a segurança e ao meio ambiente (PINTO e XAVIER, 2001). 26 2.4.2 Modo de Falha Segundo Helman apud Zaions (2003) o modo de falha é: “Os eventos que levam, associados a eles, uma diminuição parcial ou total da função do produto e de suas metas de desempenho”. Moubray apud Zaions (2003) define o modo de falha, como: “Qualquer evento que pode ocasionar uma falha funcional”. Alguns dos modos de falha típicos que podem gerar uma falha funcional são (HELMAN apud ZAIONS, 2003): fratura, separação, deformação, desgaste, corrosão, abrasão, deslocamento, rugosidade, desalinho, trincamento e montagem inadequada. Quando em um sistema ou processo cada modo de falha é identificado, tornase possível a identificação de suas consequências e o planejamento das ações para corrigir ou prevenir as falhas, assegurando-os que continuem executando suas funções previstas. 2.4.3 A Causa das Falhas De acordo com Zaions (2003, p. 48) a causa da falha representa: “Os eventos que geram o aparecimento do modo de falha, que pode ser detalhada em diferentes níveis para diferentes situações”. As causa das falhas são diversas e podem apresentar-se de forma isolada ou múltipla em um equipamento. De acordo com Xenos (2004), podemos classificar as causas das falhas em três categorias: A falta de resistência: relacionada às características próprias dos equipamentos decorrente da deficiência de seus projetos, erros na especificação de materiais, deficiências nos processos de fabricação e montagem. Neste caso, as falhas resultarão da aplicação de esforços que os equipamentos não foram projetados para suportar; O uso inadequado: referente à aplicação de esforços que estão fora da capacidade do equipamento e podem resultar erros durante a sua operação; Manutenção inadequada: indica a execução de ações preventivas insuficientes para evitar a deterioração dos equipamentos realizados pelo setor de manutenção. 27 Assim que entram em operação, todos os equipamentos estão sujeitos a um grande número de esforços que provocam sua deterioração. Ao longo do tempo esta deterioração diminui a resistência do equipamento e as falhas acorrerão sempre que a resistência cair abaixo do esforço a que o equipamento estiver submetido (XENOS, 2004). Na Figura 1 tanto o esforço (E) quanto a resistência (R) são variáveis e estão representados por suas distribuições estatísticas em torno de um valor médio (XENOS, 2004). Se não houver sobreposição das distribuições, não haverá falhas, pois a resistência sempre será maior que o esforço. Entretanto, à medida que o equipamento se deteriora tende a diminuir e pode haver uma sobreposição das distribuições depois de um intervalo de tempo. Neste caso, qualquer equipamento localizado na cauda esquerda da distribuição R e que estiver sujeito a um esforço na cauda direita da distribuição E, apresentará falha no tempo t. Figura 1 – A Relação entre o Esforço e a Resistência. Fonte: Xenos (2004). 28 2.4.4 Modelo de Ocorrência das Falhas A freqüência da ocorrência de falhas para os equipamentos podem ser caracterizada de três formas distintas segundo Xenos (2004), e estão geralmente associadas ao estágio de ciclo de vida dos equipamentos. Podemos distinguir os modelos das falhas, como: Constante: características de equipamentos com o qual as falhas são causadas por eventos aleatórios, resultado da aplicação de esforços que excedem a resistência intrínseca do equipamento. Como os resultados por esforços excessivos devido a sobrecargas acidentais, erros de manutenção e operação realizada de forma esporádica. Onde a probabilidade de tais ocorrências não tende a variar à medida que o equipamento envelhece. Crescente: uma probabilidade de ocorrência crescente é típica de situações de fadiga de materiais, corrosão ou desgaste. Onde a ocorrência de falhas aumenta à medida que o equipamento envelhece. Exemplos de partes dos equipamentos que deterioram naturalmente com o tempo, que estão sujeitos a esforços cíclicos e repetitivos ou que entram em contato com a matéria-prima ou produto final; Decrescente: características de equipamentos onde a confiabilidade intrínseca aumenta com o tempo, conseqüência de introdução de melhorias nos equipamentos. A frequência de ocorrência de falhas tende a diminuir no início da vida útil dos equipamentos, quando os problemas de projeto, fabricação e instalação vão sendo gradativamente eliminados. A Figura 2 apresenta à configuração da combinação dos três modelos de ocorrência da falha, denominada de Curva da Banheira. 29 Figura 2 – Combinação dos Modelos de Falhas. Fonte: Xenos (2004). Porém, Xenos (2004), ressalta que atualmente existem várias iniciativas gerenciais, como atividades focadas em manutenção preventiva, voltadas para redução da ocorrência de falhas nos equipamentos, podendo contrariar este modelo de gráfico, contribuindo para a redução da frequência de ocorrência de falhas no inicio da operação dos novos equipamentos. A Figura 3 apresenta a nova Curva da Banheira, resultado dos investimentos na prevenção das falhas realizadas pelas empresas. Figura 3 – Suavizando a Curva da Banheira. Fonte: Xenos (2004). 30 2.4.5 Análise do Modo e Efeito de Falha (FMEA) A análise do Modo e Efeito de Falha (FMEA - Failure Mode and Effects Analysis), segundo Viana (2002, p. 109) consiste em: “Um método para análise de falhas em processos e produtos, com o objetivo de prevê efeitos indesejado, possibilitando a tomada de decisão de forma antecipada, identificando e priorizando ações que impeçam a existência efetiva destes efeitos”. O FMEA é uma abordagem que ajuda a identificar e priorizar falhas potenciais em equipamentos, sistemas ou processos. É um sistema lógico que hierarquiza as falhas potenciais e fornece as recomendações para as ações preventivas (PINTO e XAVIER, 2001). De acordo com Viana (2002) a implantação do FMEA possui os seguintes objetivos: identificar a ocorrência dos possíveis modos de falhas; conhecer os componentes do sistema, ou subsistema, que serão afetados por esses modos de falha; identificar os efeitos das falhas ao sistema, ou subsistema e o desenvolver ações para evitar a ocorrência da falha. Helman apud Zaions (2003) complementa que aplicação do FMEA permite: a padronização dos procedimentos de manutenção, já que todas as informações são documentadas; criação de um registro de histórico das falhas, que podem ser utilizadas posteriormente em revisões do processo ou do produto; como também, selecionar e priorizar projetos de melhoria. Para a análise da aplicação do FMEA é necessário à apresentação de alguns conceitos, que são (PINTO e XAVIER, 2001): Causa da Falha: meio pelo qual um elemento particular do projeto ou processo resulta em um Modo de Falha; Efeito da Falha: uma consequência adversa para o consumidor ou usuário; Modo de Falha: categorias de falha que são normalmente descritas; Frequência: probabilidade de ocorrência da falha; Gravidade da Falha: indica como a falha afeta o usuário ou cliente; Detectabilidade: indica o grau de facilidade de detecção da falha; 31 Índice de Risco ou Número de Prioridade de Risco (NPR): é o resultado do produto da Frequência pela Gravidade e pela Detectabilidade; Esse índice permite a prioridade de risco da falha e, a partir disso, decidir a melhor forma de intervenção nos equipamentos. Pinto e Xavier (2001) para a determinação do NPR de um componente de um equipamento deve-se adotar a seguinte seqüência: isolar e descrever o modo de falha potencial, descrever o efeito potencial da falha, determinar a frequência, a gravidade e a detectabilidade da falha. Na Tabela 1 é apresentada a escala de valores da Frequência, da Gravidade da Falha e da Detectabilidade. Onde cada valor representa um peso e que compõem o índice NPR. Para a condução da análise para a análise de um sistema ou subsistema utilizando o FMEA, Zaions (2003) apresenta as etapas que devem ser cumpridas para atingir os objetivos propostos pela metodologia do FMEA. As etapas propostas por Zaions (2003) estão apresentadas na Figura 4. TABELA 1: Escala de Valores para Frequência, Gravidade, Detectabilidade e Índice de Risco (NPR). COMPONENTE DO NPR Frequência da Ocorrência (F) Gravidade da Falha (G) Detectabilidade (D) Índice de Risco (NPR) CLASSIFICAÇÃO Improvável Muito Pequena Pequena Média Alta Apenas perceptível Pouca Importância Moderadamente grave Grave Extremamente Grave Alta Moderada Pequena Muito Pequena Improvável Baixo Médio Alto Muito Alto FONTE: PINTO e XAVIER (2001) PESO 1 2a3 4a6 7a8 9 a 10 1 2a3 4a6 7a8 9 a 10 1 2a5 6a8 9 10 1 a 50 50 a 100 100 a 200 200 a 1000 32 Figura 4 – Etapas de Desenvolvimento do FMEA. Fonte: Zaions (2003). 2.5 PLANEJAMENTO, ORGANIZAÇÃO E CONTROLE DA MANUTENÇÃO 2.5.1 Formas de Organização da Manutenção A forma de organização do setor de manutenção nas empresas está relacionada à forma que o setor de manutenção irá atua dentro das empresas e torna-se um aspecto decisivo no desempenho e na eficiência da realização das atividades. Fatores como o tamanho da planta, as características dos processos e a distâncias entre as diversas linhas, afetam a definição de qual forma o setor de manutenção irá atuar. As formas de organização podem ser classificadas em três categorias básicas (PINTO e XAVIER, 2001): a centralizada, descentralizada e a mista. Conforme Branco Filho (2008): “Instalações centralizadas de manutenção são aquelas em que os homens, ferramentas, materiais e equipamentos de apoio estão localizados no mesmo ponto”. Na manutenção centralizada o planejamento das operações é planejado por um único departamento e o setor de manutenção atende todos os setores da fábrica. Possuindo as seguintes características descritas abaixo: 33 Eficiência no emprego dos recursos; Melhor gerenciamento dos custos; Padronização das atividades e meios de comunicação; Acompanhamento homogêneo dos equipamentos e de suas falhas; Maior qualificação dos funcionários; Dificuldade na supervisão das atividades, devido o número excessivo de serviços; Número elevado de equipamentos em responsabilidade do setor de manutenção; Maiores distâncias entre o setor de manutenção e as áreas atendidas; Maiores custos resultantes do transporte dos materiais; Maior tempo destinado à qualificação dos funcionários. A segunda forma de organização do setor de manutenção é denomina descentraliza. Segundo Branco Filho (2008): “As instalações descentralizadas de manutenção são aquelas em os homens de manutenção, ferramentas, materiais e equipamentos de apoio estão distribuídos por vários pontos da área fabril”. Ao descentralizar o setor de manutenção é priorizado que cada setor da fábrica possua seu departamento de manutenção específico, apresentando os seguintes aspectos: Maior exigência por mão de obra especializada; Menor dificuldade nas atividades de supervisão; Quadro de funcionários reduzido; Eficácia e rapidez na realização das atividades; Programação mais simples das atividades; Melhor compreensão dos problemas do setor; Maior controle dos custos; Delegação de responsabilidades aos gerentes; 34 Menor flexibilidade da mão de obra, já que um funcionário terá o conhecimento apenas do setor que atuará; Dificuldades na padronização das atividades e meios de comunicação. A terceira forma de organização do departamento de manutenção é denominada de mista e de acordo com Branco Filho (2008) pode ser conceituada da seguinte forma: “Instalações mistas de manutenção são as que, tendo oficinas pela área industrial, possuem, apesar disto, uma instalação central onde existem maiores recursos para determinados serviços de maior complexidade”. A forma de atuação da manutenção mista é o resultado da combinação das formas de manutenção centralizada e descentraliza, possuindo o conjunto das características das duas formas de organização, utilizado geralmente para equilibrar a prestação dos serviços e os custos. 2.5.2 Planos de Manutenção “Os planos de manutenção são o conjunto de informações necessárias, para a orientação das atividades de manutenção preventiva” (VIANA, 2002. p. 87). De acordo com Xenos (2008), um plano de manutenção consiste de um conjunto de ações preventivas e de datas para sua execução. A partir dos planos de manutenção, podemos determinar o tratamento dado pelo organismo mantenedor a suas ações preventivas e representa o detalhamento da estratégia de manutenção assumida por uma empresa. Um bom plano de manutenção contem todas as ações preventivas que devem ser executadas em determinado período para evitar as falhas e garantir o funcionamento dos equipamentos. Viana (2002) destaca alguns benefícios dos planos de manutenção: Maior eficiência nas ações de detecção de falhas; Antecipar as atividades de manutenção antes da ocorrência da falha; Alocar todos os recursos necessários para a execução dos serviços; Fornecer dados históricos sobre a manutenção dos equipamentos; Padronização das atividades de manutenção; 35 Aumentar a produtividade das atividades de manutenção. O plano de manutenção possui um papel de destaque no planejamento e organização da manutenção, a elaboração e o cumprimento deste plano permitirá que a empresa atinja seus objetivos de lucratividade e sobrevivência através de equipamentos que não apresentam falhas, dimensionando os recursos de mão-deobra e de materiais necessários para a atividade de manutenção, contribuindo para o controle dos custos envolvidos do setor (XENOS, 2008). Para que um plano de manutenção atenda as necessidades do departamento de manutenção de uma empresa com o objetivo de gerenciar os serviços solicitados, Viana (2002), recomenda que algumas informações devem constar no plano de manutenção: Título do plano de manutenção: necessário para vinculá-lo posteriormente a algum equipamento; Grupo de máquina: informa a que equipamento se aplica o plano; Periodicidade: o plano deve conter o período em que gerará uma ordem de serviço; esse período pode ser através: da faixa de tempo (fixados em dias ou meses), faixa de utilização (tempo de utilização) ou ambas (sendo a preferência da contagem a que vencer mais rápido); Tipo de dia: informa se a contagem leva em conta dias úteis ou corridos; Data de ativação: consiste no marco inicial do plano, a partir do qual haverá as contagens para a geração das ordens de serviços; Equipe de manutenção: responsáveis pela execução dos serviços; Planejador: responsável pelo planejamento; Materiais necessários: são os itens de estoque necessários para realização das tarefas contidas no plano; Especialidades: informa os funcionários (mecânicos, eletricista e etc.) que irão realizar as tarefas; EPIs: os equipamentos de proteção individual que os funcionários deverão fazer uso nas tarefas; 36 Ferramentas: instrumentos necessários para as tarefas. Com esses dados espera-se que o plano de manutenção ofereça as informações necessárias para a realização de todas as atividades e garanta a eficiência das ações preventivas e corretivas do setor de manutenção. É importante que os dados referentes à execução das atividades realizadas, sejam utilizados para a revisão das ações futura, contribuindo para o aumento das informações dos históricos dos equipamentos e o aumento da qualidade dos serviços. 2.5.3 Manual de Organização da Manutenção Segundo Branco Filho (2008), com a chegada das normas da qualidade e da necessidade de ficarem registrados todos os processos da empresa o uso dos manuais foi disseminado. Estes manuais são uma forma de documentar os procedimentos aceitos na empresa, necessitando estar descritos os modos como as tarefas devem ser executadas, como devem ser documentadas e como devem ser registradas. Branco Filho (2008) define o manual de organização da manutenção como sendo um documento onde se estabelece: como a manutenção deverá se organizar, quais as estratégias a serem implantadas e o modo como a manutenção será avaliada. Pinto e Xavier (2001) cita vantagens e desvantagens da existência do manual dentro da empresa: Vantagens diretas: eliminação e duplicação de esforços, eliminação de eventuais sobreposições de responsabilidades na organização, redução de “trabalho de papel” e formulários, estabelecimento de mecanismos padronizados de controle para o gerenciamento e redução de custos de treinamento e retreinamento. Vantagens indiretas: aumento e melhoria da organização da manutenção, obtenção de uma base para avaliação da manutenção, estabelecimento de referências para orientar o gerenciamento e o pessoal da manutenção, serve como base para uma melhor interação entre executantes e gerenciamento da qual usualmente resulta na maior satisfação para todos. 37 Desvantagens: Inibição das iniciativas dos colaboradores na introdução de melhorias e inovações e a necessidade de revisões periódicas para que o manual seja efetivo. Branco Filho (2008) cita algumas características para a elaboração do manual: O manual deve ser feito na manutenção, com apoio das áreas externas envolvidas, como, por exemplo, o local na empresa onde os documentos são padronizados em seus campos mínimos obrigatórios; A preparação deste manual não deve ser feita como tarefa adicional de algum colaborador na manutenção. A preparação e a montagem deste manual devem ser realizadas por alguém que se dedique em tempo integral com apoio total do gerenciamento; O manual deverá ser montado para que seja flexível para o caso de eventuais mudanças na política da empresa ou de seus objetivos; Deve-se existir meios de treinar pessoal que entra e sai da manutenção; Deve-se ser consistente para serem usados em unidades descentralizadas e ao longo do estado ou do país e adequados aos diversos níveis hierárquicos eventualmente existentes; O título deve ser óbvio e claro; A montagem do manual deve ser feita dentro dos padrões de documentos da empresa e com isso seus campos mínimos podem variar um pouco; As normas que tratam do assunto “Documentação” na empresa devem ser respeitadas. Isto quer dizer que se na empresa existem estas normas elas devem, ser respeitadas e seguidas. Conforme Branco Filho (2008), um Manual de Organização da Manutenção precisa ter os seguintes itens: Prefácio: toda obra é aberta por um, deste modo é desejável que tenha no manual; 38 Apresentação: Aqui é feita a apresentação da função manutenção e sua integração na empresa; Objetivos do manual de Organização da Manutenção: Nesta parte estará descrito porque o manual foi montado e o que se deseja com ele; Organização da Manutenção: Nesta parte será descrito como a manutenção deverá estar organizada para atender as necessidades do seu cliente (unidades de produção, equipamentos, etc.); Responsabilidades da Manutenção: deverá indicar todas quais são as responsabilidades da manutenção, na empresa; Documentação da Manutenção: Nesta parte deverão estar citados e descritos quais os documentos em uso pela manutenção, o formato básico de cada documento e seu uso na empresa. Por exemplo: A ordem de serviço, sua importância e finalidade; Procedimentos de manutenção em formato e campos obrigatórios; Análise preliminar de risco, com seus campos obrigatórios, seu formato, quando deve ser feita e o que deverá estar presente em cada uma, etc; As Estratégias e Programas de Gerenciamento: deverão estar descritas sumariamente como a manutenção atuará, suas estratégias e programas de gerenciamento da manutenção; Métodos de Avaliação da Manutenção: Métodos de avaliação e medição da manutenção quanto à capacitação e desempenho bem como sua atuação no cumprimento das metas empresariais; Políticas de Sobressalentes: definição de quais serão as políticas de sobressalentes e de reposição de peças e conjuntos, quantidades para os itens críticos e não críticos; Interface com outras Divisões: descrição da interface da manutenção com outras divisões na empresa, ou seja, de quem a manutenção depende e para quem presta serviço. Fornecedores internos e externos e clientes internos e externos; 39 Relatórios de Atividades da Manutenção: descrição de como a manutenção manterá seus clientes informados sobre as atividades de manutenção, seus custos e problemas; A Interação da Manutenção na Segurança Saúde e Meio Ambiente (SSMA): descrição, nos programas de Segurança Saúde e Meio Ambiente, de quem é responsável e porque em cada uma das atividades constantes no programa de segurança da empresa; Programas de Treinamento: nesta parte deverá estar estabelecido o programa de treinamento mínimo necessário para que seus colaboradores tenham o conhecimento e as competências necessárias ao cumprimento de suas tarefas no dia a dia; Programas de Melhoria e Métodos de Trabalho: citar quais os programas de simplificação e de melhoria de métodos de trabalhos que serão usados na empresa bem côo quem deverá ser responsável pelo cumprimento de cada um deles; Programas de Contingência e Emergências: cada empresa possui sua cultura própria e necessidades de se documentar convenientemente. Para Branco Filho (2008) os manuais após serem elaborados precisam passar por uma revisão minuciosa, que deverá corrigir todos os erros e complementar as informações faltantes. Após a sua validação deverá ser distribuído para todos ligados ao setor de manutenção do menor ao mais alto nível. 2.5.4 Ordens de Serviços Branco Filho (2008, p. 181) define uma ordem de serviço (OS), como: “Um documento básico para o registro da prestação dos serviços de manutenção”. A ordem de serviço é onde se descreve as tarefas que devem ser executadas pelo pessoal de manutenção, possibilitando o controle do uso de mão de obra, levantamento de custos e a elaboração de um histórico de manutenção dos equipamentos. Para que uma OS alcance o objetivo esperado pela empresa, a ordem de serviço deve ser básica, constando apenas informações que sejam importantes para 40 o auxilio da gestão do setor de manutenção. Viana (2002) sugere um formato de OS composto pelos seguintes requisitos: Cabeçalho: o cabeçalho trata de informações cadastrais, como, o número da OS, o tagueamento (TAG, utilizado para identificar as áreas operacionais e seus equipamentos dentro da empresa), em qual equipamento será executado as atividades, centro de custo, o tipo de manutenção, a equipe responsável e a data da manutenção; Descrição das tarefas: consistem na descrição das tarefas a serem executadas, indicação das especialidades que trabalharão na tarefa, as horas previstas de cada especialidade e os EPIs necessários ao trabalho; Histórico: destinado para a descrição da causa do problema, sintomas identificados na realização da tarefa, qual intervenção aplicada aquele serviço, descrição do serviço realizado, a duração do serviço e quais materiais utilizados. Viana (2002) distingue a OS de acordo com o estágio em que essa ordem de serviço encontra-se dentro do sistema de controle da manutenção. Esses estágios são classificados como: Não iniciada: é o primeiro estado de uma ordem de serviço, onde ela já foi solicitada ao setor de manutenção, mas, ainda não foi determinada uma data para iniciar sua execução; Programada: no momento que uma OS é planejada, determina-se a data para a sua realização e os aspectos relacionados ao tipo de tarefa a ser realizado; Iniciada: esse tipo de OS já possui sua data pré-determinada para seu início, porém existem algumas pendências para sua execução; Suspensa: esse estágio é caracterizado quando a OS possui algum impedimento qualquer para ser executada; Encerrada: quando uma OS atinge esse estado, os trabalhos correspondentes a esse documento foram executados com sucesso. Fazendo parte agora do histórico do equipamento correspondente. 41 Em um ambiente produtivo onde existem inúmeras máquinas, a quantidade de OS para o setor de manutenção executar pode ser muito alto, por isso, é necessário verificar quais OS devem ser executadas primeiro. A caracterização do nível de priorização de uma tarefa deve está relacionada com base no grau de importância do equipamento no processo produtivo, logo, as solicitações que não envolvam equipamentos importantes possuíram necessariamente prioridade mais baixa e prazos mais longos para o atendimento (SEELING, 2000). Tavares apud Seeling (2000) sugere a adoção da classificação ABC para os equipamentos, onde: Classe A: equipamentos onde sua parada interrompe o processo produtivo; Classe B: equipamentos que integram o processo produtivo, porém sua parada não prejudica a produção; Classe C: equipamentos que não estão na linha de produção. Com relação à prioridade das atividades de manutenção, também, Tavares apud Seeling (2000), estabelece os seguintes níveis de prioridade: Emergência: manutenção que deve ser realizada logo depois de detectada sua necessidade (falhas em equipamentos classe A); Urgência: manutenção que deve ser realizada o mais breve possível, de preferência até 24 horas após a sua necessidade (falhas em equipamentos classe B); Necessária: manutenção que pode ser adiada por alguns dias, porém sua execução não deve ultrapassar uma semana (falhas em equipamentos classe B); Desejável: manutenção que pode ser adiada por algumas semanas, em torno de quatro semanas, porém não devem ser omitidas (falhas em equipamentos classe C). Após a realização das atividades solicitadas através das Ordens de Serviços, diversas informações são registradas, que o setor de manutenção poderá utilizar 42 para acompanhar o comportamento de todas as máquinas que integram o sistema produtivo da empresa. Branco Filho (2008) define o histórico de equipamentos, como: “Um arquivo onde ficará guardada a informação e o registro dos incidentes, avarias, reparações, intervenções em geral que dizem respeito a um determinado equipamento ou item”. O arquivamento das informações referentes aos serviços de manutenção possui uma grande importância no gerenciamento de um processo produtivo, pois, com um banco de dados organizados conseguiremos acompanhar toda a trajetória de um equipamento e das mudanças que o cercam (VIANA, 2002). Segundo Branco Filho (2008), o histórico da manutenção possibilita: Estudos de confiabilidade dos equipamentos; Levantamento do custo das tarefas para a estimativa do custo na próxima atividade idêntica; Levantamento do tempo de máquina parada para estimar o tempo de parada nas outras ocorrências; Dimensionamento do pedido de compra ou emissão de requisição antecipada de material. 2.5.5 Codificação Segundo Branco Filho (2008) o uso de sistemas informatizados, em atividades de planejamento e controle de manutenção, obriga ao uso de sistemas de codificação bem estruturados. Isto para que o executante possa saber, sem chance de erro, se está trabalhando no equipamento correto. Para que o planejador possa indicar de maneira inequívoca em qual equipamento ele está planejando as tarefas e a parada para manutenção. Para que na pesquisa de históricos em um banco de dados se consiga encontrar com facilidade os eventos que se deseja. Para Branco Filho (2008) um código é um conjunto de letras e/ou números que identificam determinado item ou atividade, por exemplo, peças, pessoas, funcionários, inscrições em concursos, cadastro de pessoa física (CPF). Já o sistema de códigos é união de forma organizada e pré-definida de vários códigos possibilitando a compreensão e retirada de alguma informação, por exemplo, 43 número de matrículas em universidades, placa de carro e o número do chassi do carro. O uso da codificação juntamente com a Ordem de Serviço, permite que seja indicado exatamente onde o pessoal de manutenção esteve e o que fez. Permitindo também que exista uma relação biunívoca (relação entre dois grupos, onde um elemento de um grupo corresponde a um único elemento do segundo grupo) entre cliente; o equipamento; o material, a especialidade de mão de obra, para se saber onde e como foi despendido tudo que foi usado. Segundo Tavares apud Branco Filho (2008) os sistemas de código podem ser montados de três maneiras diferentes: códigos numéricos, códigos alfabéticos e códigos alfa numéricos: Códigos numéricos: São códigos que são construídos apenas por números. São fáceis de serem montados, possuem um alcance fácil de ser visualizado e são facilmente memorizáveis. Exemplo: 119852 Códigos alfabéticos: São códigos que são montados apenas por letras do alfabeto. Nem sempre são fáceis de memorizar, mas são fáceis de serem correlacionados com os equipamentos. É difícil visualizar a amplitude a amplitude do código, mas para uma mesma quantidade de dígitos possui maior amplitude que o código numérico. Exemplo: XDFTR Códigos alfanuméricos: São mais fáceis de serem montados e memorizados que os códigos alfabéticos. Possuem maior amplitude que os dois já descritos. São facilmente relacionados com as máquinas e memorizados nas oficinas. Exemplo: XS-3285-BR Ao se planejar um código ou um sistema de códigos deve-se determinar a quantidade de máquinas e equipamentos e serviços a serem realizados, para que se possa adequar amplitude do código dos itens a serem nomeados, identificados ou codificados. Outro importante item a ser verificado e inserido nos sistemas de códigos, segundo Branco Filho (2008), são as fábricas ou unidades de operação, dado que muitas empresas possuem mais de uma unidade e em cada uma delas possuem maquinários em sua maioria semelhantes. 44 Em empresas onde não existe nenhum sistema de códigos devemos criar um sistema de codificação consistente, que sirva à empresa, respeite a cultura interna e atenda as necessidades do sistema de manutenção que será criado. Os códigos devem ser montados segundo uma determinada regra, do ponto de vista de colocação seqüencial de códigos. Por exemplo: ao pretender-se identificar um equipamento dentro de uma fábrica, e esta fábrica entre várias outras, espera-se que se coloque primeiro o código da fábrica, depois o código da unidade fabril onde o equipamento está instalado e após o código do equipamento. Os códigos podem ser amplamente aplicados para o setor de manutenção, para Branco Filho (2008), a codificação de falhas, equipamentos, custos e serviços auxiliam a formação de um histórico eficiente e que dê base a um bom gerenciamento e planejamento da manutenção, por causa das facilidades já citadas. Segundo Branco Filho (2008), quando se for desenhar um sistema de códigos, para uso em qualquer lugar, estudar-se: profundamente todo o conjunto a que deve ser codificado, sendo examinando cuidadosamente, para se obter dados sobre a evolução do sistema (se irá reduzir ou se irá ser ampliado), a existência de um código que pode ser usado ou adaptado, se o código que será proposto não irá entrar em choque com a cultura local e, acima de tudo, se este sistema de códigos pode ser montado e processado. Quando na implantação de um sistema de códigos deve-se divulgar e treinar as pessoas para uso desse sistema, para que todos os que participam das empresas saibam como utilizá-lo. Para isso deve-se, sempre que possível, evitar o exagero dos códigos com posições em demasia ou códigos super compactos que dificilmente serão entendidos, dado que a possibilidade de memorização é um grande fator de aceitação dos códigos. 2.5.6 Controle da Manutenção Um setor manutenção para ser eficiente, deve ter seus trabalhos planejados e controlados. Deverá haver quem tome conta do que deve ser feito; quem tome conta do que está sendo feito e quem, ao final da tarefa, compare os resultados para poder verificar se está de acordo com o planejado. (BRANCO FILHO, 2008) 45 O Controle da manutenção é feito através da apuração de índices gerados pelo setor, o qual pode-se obter através do monitoramento contínuo do processo, de onde são retirados dados que ao serem tratados e comparados com o que está no plano indicam se um setor de manutenção está ou não fazendo uma performance eficiente. (XENOS, 2004) Para se alcançar um bom controle da manutenção, segundo Branco Filho (2008), é importante que desde o início, no planejamento, se estabeleça metas mínimas de desempenho e índices para que seja possível comparar os resultados. Pode parecer pretensioso estabelecer essas metas no início, devido falta de dados, mas é melhor estabelecer a meta, ainda que com base em outras instalações ou empresas, do que chegar a um resultado e não saber se o que cumprimos é bom, razoável ou excelente. Segundo Pinto e Xavier (2001) outro fator chave para o controle da manutenção é a formação de um histórico sobre o setor, através de um banco de dados onde se poderão armazenar as informações referentes ao setor de manutenção e a partir desse histórico estabelecer as metas para a melhoria e controle do setor. Os índices que podem ser usados no controle da manutenção estão localizados do tópico Indicadores de Manutenção. 2.5.7 Indicadores de Manutenção Segundo Branco Filho (2006), os indicadores são dados numéricos estabelecidos sobre alguns processos que deseja-se controlar. De acordo com Kardec & Flores apud Oliveira (2008, p. 32), “indicadores são guias que permitem medir a eficácia das ações tomadas, bem como, medir desvios entre o programado e o realizado. Através dos indicadores é possível fazer comparações ao longo do tempo”. Os indicadores utilizados pela manutenção desempenham um papel importante para a avaliação das atividades desenvolvida por esta função, fornecendo subsídios para a gerência, no sentido de direcionar as atitudes com relação a mudanças que devem ser realizadas para o aumento da eficiência e maximização dos resultados (Oliveira, 2008). 46 Conforme Viana (2002) a implantação dos indicadores utilizados pelo setor de manutenção devem está relacionados aos aspectos que a empresa entenda que sejam importantes e agreguem valor à gestão do setor. Não deve-se consumir recursos no levantamento e implantação de indicadores que não contribuirão no desenvolvimento das atividades de manutenção e consequentemente serão subutilizados. A utilização dos indicadores destinados a manutenção permitem, de acordo com Seeling (2000): Avaliar a qualidade dos serviços prestados; Identificar problemas existentes ou potenciais; Controlar as atividades do setor de manutenção; Definir a distribuição dos recursos; Verificar os resultados obtidos e confortar com os objetivos traçados. Parker apud Sperancetta (2005) complementam com os seguintes objetivos, que a implantação dos indicadores pode proporcionar: Analisar se as estratégias estão alinhadas a necessidade dos clientes; Conhecer seus pontos fortes e fracos e identificar onde as melhorias são necessárias; Assegurar que as decisões sejam decididas em fatos e não por suposições. Conforme Branco Filho (2006), podemos classificar os diversos indicadores existentes de acordo com os aspectos da capacitação da mão-de-obra da manutenção, capacidade produtiva, desempenho das máquinas, mão-de-obra, financeiros e por último, relacionado à gerência de material. Devido à existência de incontáveis indicadores, vamos restringir a apresentação dos indicadores denominados de “Índices de Classe Mundial”, denominados dessa forma, por serem os indicadores mais utilizados pelas empresas (VIANA, 2002), que são: 47 Tempo Médio Entre Falhas (TMEF) ou Mean Time Between Failures (MTBF); Tempo Médio de Reparo (TMR) ou Mean Time To Repair (MTTR); Tempo Médio Para Falha (TMPF); Disponibilidade Física (ou Operacional); Custo de Manutenção por Faturamento; Custo de Manutenção por Valor de Reposição. O TMEF permiti determinar a médias dos tempos de funcionamento de cada item ou equipamento reparável entre uma falha e outra (BRANCO FILHO, 2006). A severidade deste indicador é a de observar o comportamento das máquinas, diante das ações de manutenção. O TMEF é determinado com a divisão da soma das horas disponíveis do equipamento para a operação (HD), pelo número de intervenções corretivas neste equipamento no período (NC). (1) Se o valor do TMEF com o passar do tempo for aumentando, será um sinal positivo, pois indica que o número de intervenções corretivas vem diminuindo, e conseqüentemente, o total de horas disponíveis para a operação aumentando (VIANA, 2002). O indicador TMR representa a média dos tempos que a equipe de manutenção leva para repor a máquina em condições de operar, desde a falha até o reparo ser concluído e a máquina esteja em condições de operar (BRANCO FILHO, 2006). Quanto menor o TMR, melhor o andamento da manutenção, pois os reparos corretivos demonstram-se cada vez menos impactantes na produção (VIANA, 2002). O TMR é dado como sendo a divisão entre soma das horas de indisponibilidade para a operação devido à manutenção (HIM) pelo número de intervenções corretivas no período (NC). 48 (2) Já o indicador TMPF, possui a finalidade de definir a média dos tempos de funcionamento de cada item não reparável (itens que após uma falha são descartados e substituídos por novos) entre uma falha e a próxima falha deste item, sendo necessária a troca por um novo item (BRANCO FILHO, 2006). O TMPF consiste na relação entre o total de horas disponíveis do equipamento para a operação (HD) dividido pelo número de falhas detectadas em componentes não reparáveis (VIANA, 2002). (3) Branco Filho (2006) ressalta que alguns equipamentos podem ser reparados tecnicamente, mas, não são economicamente interessantes de serem recuperados, pois um componente novo é mais barato. Neste caso, o item é descartado. O indicador referente à disponibilidade operacional representa a probabilidade de que uma máquina esteja disponível para produzir (BRANCO FILHO, 2006). De acordo com Viana (2002) a disponibilidade operacional (DO) é a relação entre as horas trabalhadas (HT) e as horas totais no período (HG). (4) A disponibilidade operacional (DO), também, pode ser definida como: (5) Onde HO é o tempo total de operação e HM corresponde ao tempo de paralisações preventivas ou corretivas (VIANA, 2002). O indicador de disponibilidade 49 operacional possui grande importância para empresas, já que, disponibilizar o maior número de horas possível do equipamento para a operação é a ambição de qualquer empresa. O custo de manutenção por faturamento (CMF) é um indicador que permite o conhecimento da parcela de todas as despesas de manutenção no faturamento da empresa, sendo calculado pelo custo total de manutenção (mão-de-obra, serviços terceirizados, materiais, treinamento e etc.) dividido pelo faturamento da empresa (BRANCO FILHO, 2006). Viana (2002) apresenta a equação do CMF: (6) Segundo a Associação Brasileira de Manutenção (ABRAMAN), através do seu último levantamento sobre a manutenção nas empresas brasileiras a relação do custo de manutenção e o faturamento correspondem a 4,14%. A tabela 2 apresenta o histórico desse valor desde o ano de 1995, quando a ABRAMAN realizou sua primeira pesquisa. Tabela 2: Relação Custo Total de Manutenção pelo Faturamento Bruto. ANO Custo Total de Manutenção/Faturamento Bruto 2009 4,14% 2007 3,89% 2005 4,10% 2003 4,27% 2001 4,47% 1999 3,56% 1997 4,39% 1995 4,26% Fonte: Associação Brasileira de Manutenção (2009). 50 O último indicador integrante do grupo dos “Índices de Classe Mundial” é o indicador Custo de Manutenção por Valor de Reposição (CMVR), que consiste na relação entre o valor entre o custo total de manutenção de um determinado equipamento com o seu valor de compra (VIANA, 2002). (7) 2.5.8 Sistemas de Planejamento e Controle da manutenção Para se tornar mais eficiente todos os processos que interagem com a Manutenção, segundo Pinto e Xavier (2001), é fundamental a existência de um sistema de controle da Manutenção, pois assim o processo de controle da manutenção poderá ser feita de forma mais eficiente e controlada. Esse sistema poderá identificar claramente: Que serviços serão feitos; Quando os serviços serão feitos; Que recursos serão necessários para a execução dos serviços; Quanto tempo será gasto em cada serviço; Qual será o custo de cada serviço, custo por unidade e custo global; Que maneira serão aplicados; Que máquina, dispositivo e ferramentas serão necessários. O sistema possibilitará também o nivelamento de recursos versus mão de obra, programação de máquinas operatrizes ou de elevação de carga, registro para a consolidação do histórico e alimentação de sistemas especialistas e priorização adequada dos trabalhos. Os sistemas de manutenção podem ser de três tipos, segundo Branco Filho (2008): Sistema Manual: é aquele em que todas as atividades de manutenção são planejadas. Controladas e analisadas através de formulários e mapas de controle, preenchidos manualmente, guardados em pastas e em gavetas em armários; 51 Sistema Semi Informatizado: é aquele em que as manutenções preventivas são controladas com auxílio de computador, enquanto as manutenções corretivas são controladas e analisadas através de formulários e mapas preenchidos manualmente; Sistema Informatizado: é aquele em que as informações relativas às manutenções preventivas e corretivas são transferidas ao computador, de onde são emitidas as Ordens de Serviço (OS) e para onde convergem todos os dados coletados durante a execução das tarefas. Para isto é necessária a criação de programas de formulários próprios, de códigos, que permitam a transferência de informação, sempre que possível. Branco Filho (2008) relata que o sistema manual é o mais barato de todos, mas está sujeito a falhas e a dispersão de informações importantes, além da necessidade de um contingente maior de pessoas para se obter pequenos resultados. Pinto e Xavier (2001) relata que na década de 70 os sistemas de planejamento e controle da manutenção, no Brasil, eram todos manuais. A partir desta data teve início a utilização de computadores de grande porte, como os IBM, que eram utilizados para aplicações corporativas em empresas de grande porte. Ainda assim os sistemas de informatizados de manutenção eram muito caros o que dificultava par as empresas essa transição. Segundo Pinto e Xavier (2001) a partir do desenvolvimento de micro computadores, aliada à disponibilidade de novas linguagens, cresceu sensivelmente a oferta de softwares tanto por empresas nacionais como por empresas brasileiras. Apesar dessa evolução tecnológica, segundo Pereira (2009), muitas empresas ainda não possuem um software específico para a gestão de suas atividades de manutenção, dado que ainda os custos para a aquisição e implantação são elevados. Pereira (2009) afirma que os sistemas informatizados de manutenção auxiliam a todos os homens de manutenção, desde o de cargo mais baixo até o de cargo mais elevado, mas principalmente os de cargos gerenciais. Com um sistema informatizado ou semi informatizado é possível ter o cadastro dos recursos utilizados pelo setor e ter condições de levantar e averiguar tais informações rapidamente. A 52 facilidade de planejar para as situações mais diversas também é outro fator chave, dado que os planos de manutenção de emergência, corretivas, preventiva e preditiva podem ser feitos com informações atuais e interligando os recursos (humanos e materiais) aos manuais operacionais. Segundo Pinto e Xavier (2001) a informatização dos sistemas de manutenção auxilia para que esse setor consiga executar bem sem papel na gestão da qualidade total dentro da empresa, evitando erros e prestando seus serviços com qualidade e segurança aos seus clientes. Segundo Branco Filho (2008), uma das principais barreiras para a informatização do setor e implementação de tais sistemas, além do custo elevado, é o “medo” que os profissionais de manutenção têm do computador, o qual é gerado pela falta de preparo e capacitação e instrução desses colaboradores. Para solucionar tal problema o investimento em capacitação é essencial. 2.5.9 Custos em Manutenção Segundo Branco Filho (2010) uma empresa para ser formada precisa de capital para se instalar, para adquirir máquinas e uma área física. Tudo o que é gasto nas instalações de uma fábrica dividi-se basicamente em três parcelas: as despesas de instalação, o equipamento instalado e a tecnologia ou o conhecimento adequado para fazer o equipamento operar de modo correto. Após a instalação dos equipamentos falta somente obter a mão de obra e a matéria prima para ter a empresa produzindo, mas para manter em funcionamento a indústria precisará de mais matéria prima e de máquinas funcionando. Para manter as máquinas em estado funcional, são necessários os processos de manutenção assegurando a produtividade e controle do processo. O custo de manutenção no Brasil, fazendo uma extrapolação do Documento nacional da Abraman, representa 4,14% do faturamento das empresas. A magnitude deste custo, por si só, mostra a importância da sua competente gestão na busca da sua otimização. Segundo Pinto e Xavier (2001), antigamente quando se falava em custos de manutenção a maioria dos gestores achava que: Não havia meios de controlar os custos de manutenção. 53 A manutenção, em si, tinha um custo muito alto. Os custos de manutenção oneravam, e muito, o produto final. Em termos de Brasil, essas afirmações eram muito intuitivas, desde que a mensuração desses custos era meramente contábil, ou seja, não havia indicadores técnico-gerenciais que fossem representativos. Alguma verdade se escondia nessas afirmações, pois a desempenho global da manutenção deixava a desejar. Por dois motivos principais: A gerência julgava que as atividades de manutenção não eram tão importantes, logo os investimentos nessa área não deveriam ser altos; A manutenção, na qual não se investia, não tinha nem representatividade nem a competência necessária para mudar a situação. Hoje esse quadro ainda é visto em um grupo razoável de empresas, que não atentam para a função estratégica que a manutenção possui para as empresas. Segundo Xenos (2004) é importante distinguir claramente os custos de manutenção dos investimentos com a compra de equipamentos novos ou com a expansão de instalações existentes. Os custos de manutenção dos equipamentos representam uma parcela dos custos de produção da organização. Para manter os equipamentos é preciso utilizar de peças de reposição, materiais de consumo, energia, mão de obra de gerenciamento e execução, serviços subcontratados ou terceirizados, dentre outros recursos. Branco Filho (2010) define custo como: O que deve ser despendido para se obter, fabricar, se ter a posse de, ou para usar algo. Os gastos efetuados com um item ou bem para ser na produção de outro item ou bem, entendendo-se por “item” não apenas algo material, mas também algo não material como treinamento ou qualquer prestação de serviços. Pinto e Xavier (2001) define que para fins de controle, pode-se classificar os custos de manutenção em três grande famílias: 54 Custos Diretos: São aqueles necessários para manter os equipamentos em operação. Neles se incluem: manutenção preventiva, inspeções regulares, manutenção preditiva, custos de reparos ou revisões e manutenção corretiva de um modo geral. Custos de Perda de Produção ou Custos por Oportunidade: São os custos oriundos de perda de produção, causados: pela falta do equipamento principal sem que o equipamento reserva, quando existir, estivesse disponível para manter a unidade produzindo. Pela falha do equipamento, cuja causa determinante tenha sido ação imprópria da manutenção. E pela oportunidade de produção, dado o aparecimento de uma demanda enquanto o equipamento, e seu substituto quando existe, está parado por causa de uma falha, ou parado por motivos de manutenção. Custos Indiretos: São aqueles relacionados com a estrutura gerencial e de apoio administrativo, custos com análises e estudos de melhoria, engenharia de manutenção e supervisão, dentre outros. Nesse custo devem ser alocados com aquisição de equipamentos, ferramentas e instrumentos da manutenção, devidamente caracterizados para fins de acompanhamento. Fazem parte ainda os custos de amortização, depreciação, iluminação, energia elétrica e outras utilidades. Branco Filho (2010) ressalta que é importante observar que são classificados como custo indireto, estudos que não possam ser alocados a um equipamento ou posto de serviço específico, ou seja, tenham caráter mais geral. Caso contrário é custo direto. Segundo Pinto e Xavier (2001) os componentes do custo direto de manutenção são os seguintes: Custos de mão-de-obra direta – Número de horas alocadas ao serviço x salário médio mensal, incluindo encargos sociais; Custo de matérias – esse custo pode ser desmembrado em dois: custo de sobressalentes, custo da peça aplicada que pode ser dado pela nota fiscal, e o custo de matérias de consumo, são óleos, graxas, produtos químicos, lixas e similares que são utilizados na execução do serviço de manutenção; 55 Custo de serviços de terceiros – são aqueles relativos a serviços executados por terceiros dentro ou fora das instalações da empresa, pode ser dado pela nota fiscal do serviço. Segundo Branco Filho (2010) os custos de manutenção para serem apurados é necessário possuir uma sistemática conhecida por todos na empresa e, principalmente, muito bem conhecida e divulgada para todos os que trabalham na manutenção e ainda, para aqueles para os quais a manutenção presta os seus serviços. O elemento básico para a apuração de custos de manutenção é usualmente a Ordem de Serviço. No entanto, os custos das OS podem ser acumulados nos equipamentos, nos conjuntos de equipamentos, nos sistemas manutendidos, nas Unidades de Produção, nas demais unidades da empresa e finalmente na empresa como um todo. Conforme Branco Filho (2008) a OS indica, para apuração, o custo da manutenção direta. Elas constituem a menor unidade de apuração de custos em manutenção, pois são, nelas que são identificadas a quantidade de mão de obra gasta no atendimento do reparo com as especialidades que ali trabalham e todos os materiais e sobressalentes usados no reparo, além de que ela indicará o tempo de máquina parada para determinar se houve ou não se houve custo por perda de produção ou custo de oportunidade. Segundo Branco Filho (2010) os serviços contratados externamente, normalmente são para tarefas específicas e nesse caso é fácil indicar quanto é que foi e custou aquela tarefa. Os gastos de administração da manutenção poderão ser divididos ou rateados pelos usuários dentro de critérios de rateio que deverão ser normalmente sempre os mesmos. Branco Filho (2008) afirma que para alguns autores outros gastos indiretos que existam podem ser usados os mesmos critérios de rateio usados na administração da manutenção. Entende-se como outros gastos indiretos, como gastos de transporte de pessoas ou materiais, despesas na procura ou busca de material externo ou para conseguir algum material especial, energia elétrica, iluminação, etc. 56 Xenos (2004) diz que as empresas devem ser cada vez mais produtivas, buscando reduzir seus custos e aumentar o faturamento, dado que uma alta produtividade permitirá atingir os objetivos de obtenção do lucro, sobrevivência e crescimento. Neste contexto, o gerenciamento do orçamento passa a desempenhar um papel muito importante. A garantia do lucro depende também de um bom gerenciamento dos custos. Os custos com a manutenção dos equipamentos representam uma parcela dos custos da organização. Segundo Xenos (2004), existem várias formas de elaborar o orçamento da manutenção. È possível utilizar dados históricos do custo de manutenção para estimar os custos para os próximos períodos. Geralmente, o orçamento global dos custos de manutenção é elaborado a cada ano e revisado periodicamente. A base para a elaboração de um bom orçamento é o plano anual de manutenção de equipamentos. Outra forma é através de um Benchmark de outras empresas, que possuam as mesmas instalações e serviços, de onde se pode tirar uma base para do quanto se gasta anualmente com manutenção e fazer um planejamento mensal. Pinto e Xavier (2001) afirma que o acompanhamento de custos, um dos itens de controle da manutenção, deve ser colocado na forma de gráfico para fácil visualização, mostrando pelo menos: Previsão de custos mês a mês; Quanto foi efetivamente gasto em cada mês; Realizado no ano anterior; Qual a referência mundial, isto é, valores da empresa que tem o menor custo de manutenção nesse tipo de instalação. Segundo Xenos (2004) em qualquer empresa, o departamento de manutenção é um dos alvos preferidos para a aplicação de medidas de redução de custos. Apesar de que toda empresa tem essa possibilidade, muitos gerentes levam essas reduções de custo longe demais e acabam comprometendo a capacidade produtiva da empresa. Para se fazer essa redução dos custos de manutenção, segundo Xenos (2004) e Branco Filho (2010), pode-se dotar de estratégias como: 57 Praticar a prevenção de manutenção: um dos fatores que mais afetam os custos de manutenção é o próprio projeto dos equipamentos. Todo projeto tem uma confiabilidade intrínseca que não pode ser melhorada pelas atividades de manutenção, mas somente com a introdução de melhorias. Se uma empresa compra um equipamento ruim, a quantidade de falhas que tal equipamento apresentará será maior, logo os custos com manutenção daquele equipamento irão aumentar; Melhorar continuamente os equipamentos e a manutenção: a prática pela melhoria contínua do setor e atividade de manutenção e de melhorias no projeto dos equipamentos deve fazer parte do dia-a-dia dos departamentos de manutenção e da empresa; Rever as condições de operação dos equipamentos: o custo de manutenção pode ser bastante afetado pela operação ruim de um equipamento, por isso deve-se procurar treinar os operadores para que possam utilizar esses ativos de forma eficiente de forma que o não danifique ou diminua sua degradação; Promover uma maior cooperação entre as equipes de manutenção e produção: os gerentes e supervisores devem incentivar os operadores da produção a se interessarem mais pela “saúde” dos seus equipamentos. É preciso estabelecer uma divisão de trabalho entre os dois departamentos que esteja adaptada à realidade da empresa e que permita aos operadores realizarem algumas atividades rotineiras como limpeza, inspeção e lubrificação de seus equipamentos, treinando-os também a detectarem anomalias em seus equipamentos e relatá-los a manutenção; Avaliar a possibilidade de substituir equipamentos antigos por outros mais novos: equipamentos antigos podem ser mais difíceis de manter porque a obtenção de peças de reposição se torna mais trabalhosa além do nível de deterioração que contribui para o aumento de falhas nos equipamentos; Padronizar os equipamentos, seus componentes e peças: uma grande variedade de modelos e tipos de equipamentos diferentes cria a dificuldade na obtenção de peças de reposição e treinamento do pessoal, além de 58 aumentar o número de diferentes, ferramentas, instalações, padrões e procedimentos; Terceirização dos serviços de manutenção: muitas vezes a terceirização da manutenção pode se tornar a opção mais barata; Melhorar a qualidade das compras de peças e materiais: Peças de reposições e materiais melhores vão fazer com que os custos de manutenção diminuam, devido diminuição das necessidades de fazer novos reparos dessas peças e troca-as novamente; Evitar estoques excessivos de peças e materiais: (como explicado no tópico Gestão de Estoques no Setor de Manutenção) os estoques de peças podem gerar graves problemas para o orçamento do setor de manutenção, por isso a necessidade de controlá-los com eficiência; Trabalhar para reduzir as falhas nos equipamentos: com a diminuição das falhas, diminuirá também a ocorrência dos serviços de manutenção; Programar e controlar rigorosamente o orçamento da manutenção: o orçamento da manutenção é elaborado com base no plano de manutenção para o período correspondente. Este orçamento deve ser submetido a um controle rigoroso pelos gerentes, visando evitar gastos acima ou abaixo do orçamento previsto; Promover o treinamento do pessoal de manutenção: os resultados do trabalho da manutenção dependem muito do trabalho humano realizado pelas diversas pessoas envolvidas, pode-se dizer, então, que o conhecimento e as habilidades são as ferramentas mais importantes das equipes de manutenção. 2.5.10 Gestão de Estoque no Setor de Manutenção Segundo Corrêa (2001) o estoque é o acúmulo de recursos materiais entre fases específicas de processos de transformação. Ele é um dos principais conceitos dentro do escopo dos sistemas de administração da produção. Lustosa (2008) afirma que estoque é qualquer quantidade de produtos ou materiais, sob controle da empresa, em um estado relativamente ocioso, esperando 59 por seu uso ou venda. O estoque nasce dentro das empresas para suprir e prevenir as incertezas de demanda. Ballou (2001) os estoques nascem a partir de uma falha na previsão de demanda e da necessidade de se garantir uma produção mais eficiente diminuindo os leadtimes nos processos produtivos, ou seja, da necessidade de se ter o material certo, na hora certa e na quantidade correta evitando atraso nos processos e agilizando a produção. Segundo Xenos (2004) um típico estoque de manutenção contém: peças que foram adquiridos para utilização conforme o plano de manutenção; peças para substituição em emergência (para partes dos equipamentos que serão sujeitas manutenção corretiva), peças de equipamentos críticos cujas falhas afetam fortemente a produção, peças recuperadas e que aguardam utilização futura, peças de consumo freqüente, ferramentas, instrumentos e aparelhos utilizados pela manutenção. O dimensionamento das peças de reposição da manutenção influencia fortemente os custos de manutenção e a lucratividade da empresa. Por isso, o gerenciamento deste recurso é uma das tarefas mais críticas dos departamentos de manutenção. O dimensionamento incorreto pode causar grandes prejuízos. Junto com o gerenciamento dos recursos humanos, o gerenciamento das peças de reposição é essencial para garantir uma manutenção eficiente. (XENOS, 2004) O estoque de peças necessita de vários cuidados, pois cada peça tem suas características e podem se degradar com o tempo de maneira rápida ou lenta, estando indisponível para o momento de sua utilização. É preciso reconhecer que as peças de reposição da manutenção estarão sujeitas a um sistema de gerenciamento que difere daquele aplicado aos materiais de produção. A principal diferença está na freqüência de utilização, esses materiais tendem a ser utilizados esporadicamente e sua freqüência é muitas vezes medida em meses ou anos, por isso, quanto mais preciso for o planejamento da manutenção, mais otimizado será o estoque de peças de reposição. (XENOS, 2004) 2.5.11 Segurança no Setor de Manutenção Segundo Contador (2010) a segurança no ambiente de trabalho tem se tornado uma grande questão e importância dentro das empresas. O aumento da 60 força dos sindicados e das leis e políticas trabalhistas, visando o bem-estar e segurança do trabalhador, têm crescido no Brasil. Segundo Branco Filho (2008) os trabalhadores responsáveis pela manutenção dentro da empresa estão expostos a vários riscos físicos, que variam de acordo com o nível hierárquico do setor. Segundo Laugeni (2005) o trabalho e o local de trabalho devem se adequar ao homem, e não ao contrário. Nos trabalhos desenvolvidos manualmente, como de manutenção, devemos abordar alguns aspectos fundamentais, como quais movimentos o operador realiza e quais as características do posto de trabalho e condições do ambiente de trabalho. Para Couto (2006), a organização do trabalho, atualmente, está estruturada de maneira a se conseguir altos índices de produtividade, otimização nos sistemas de produção, diminuição dos custos, e por fim uma integração cada vez maior do homem com o seu trabalho, tudo isso em prol de um desenvolvimento, o qual não se sabe aonde levará nem quais conseqüências trarão ao homem. No setor de manutenção, muitas vezes para se reduzir custos, são cortados gastos que seriam utilizados para o cuidado da saúde e segurança do trabalhador. Conforme Pinto e Xavier (2001), o setor de manutenção de muitas empresas ainda não é visado como um setor produtivo e de importância dentro do seu processo, por isso o investimento em capacitação dos funcionários e a segurança no trabalho desse setor ainda são precários. Segundo Xenos (2004), com a criação de novos métodos do gerenciamento de manutenção e a evolução desse setor, tem-se enxergado a segurança como um fator chave na qualidade da manutenção, pois um homem da manutenção dentro de uma empresa não é substituído facilmente, dado que, por ele ter contato direto com os tipos de maquinário e o processo produtivo, consegue enxergar defeitos que outra pessoa, que não esteja em mesma condição consiga. Segundo Couto (2006), a segurança no trabalho é feito através do controle e prevenção destes riscos no trabalho e local de trabalho. A Norma Regulamentadora nº5 classifica os tipos de riscos em: 61 Riscos de acidentes: qualquer fator que coloque o trabalhador em situação vulnerável e possa afetar sua integridade, e seu bem estar físico e psíquico. São exemplos de riscos de acidente: as máquinas e equipamentos sem proteção, probabilidade de incêndio e explosão, arranjo físico inadequado, armazenamento inadequado, etc; Riscos Ergonômicos: Qualquer fator que possa interferir nas características psicofisiológicas do trabalhador, causando desconforto ou afetando a saúde. São Exemplos de risco ergonômico: o levantamento de peso, ritmo excessivo de trabalho, monotonia, repetitividade, postura inadequada de trabalho,etc; Riscos Físicos: Consideram-se agentes de risco físico as diversas formas de energia a que possam estar expostos os trabalhadores, tais como ruído, calor, frio, pressão, umidade, radiações ionizantes e não-ionizantes, vibração, etc; Riscos Químicos: Considera-se agentes de risco químico as substâncias, compostos ou produtos que possam penetrar no organismo do trabalhador pela via respiratória, nas formas de poeiras, fumos, gases, neblinas, névoas ou vapores, ou que seja, pela natureza da atividade, de exposição, possam ter contato ou ser absorvido pelo organismo através da pele ou por ingestão; Riscos Biológicos: consideram-se como agentes de risco biológico as bactérias, vírus, fungos, parasitos, etc. A prevenção desses riscos pode ser feitas através da utilização de equipamento de proteção individual, utilização de equipamentos e ambientes especiais de trabalho, controle e planejamento do arranjo físico, pela manutenção do bom estado dos equipamentos utilizados, treinamentos, e pelo bom relacionamento e entendimento entre os colaboradores de todos os níveis hierárquicos (Couto ,2006). Com base em Couto (2006), Cartaxo (1997) e Atlas (2007), o Quadro 2 apresenta o levantamento de cada risco segundo sua fonte, efeito e levantamento das ações preventivas para o funcionário de manutenção. 62 Quadro 2 – Análise dos Risco para o Profissional de Manutenção. Riscos Riscos de Acidente Fontes Maquinários e equipamentos, probabilidade de incêndios e explosões. Efeitos Lesões múltiplas por projeção de peças, ferramentas e queimaduras. Riscos Ergonômicos Ergonomia de posto de trabalho e exigência de postura inadequada. Riscos Físicos Ruído de máquinas e equipamentos, calor do ambiente produtivo, vibração dos equipamentos. Riscos Químicos Querosene, óleo mineral, desengraxante, gasolina e solventes. Lesão por esforço repetitivo, cansaço, irritabilidade e estress, cefaléia e dores de natureza lombar e muscular. Perda auditiva temporária ou irreversível, perda nas sensibilidades das mãos, insolação, mas com atenuação do Equipamento de Proteção Individual o risco se torna mínimo Queimaduras e dermatose por contato, irritação nos olhos e comprometimento das vias respiratórias. Riscos Biológicos Esse risco não é apontado ou visto para o profissional de manutenção. Prevenções Uso de EPI, treinamento de primeiro socorros, contra incêndios e demais riscos e treinamento com procedimentos básicos de segurança no setor. Treinamento introdutório de integração na admissão e emissão de Ordem de Serviço (OS). Uso obrigatório do protetor auditivo e conscientização sobre o modo correto de utilização bem como manter a higiene e os cuidados necessários com o Equipamento de proteção Individual. Uso do Equipamento de Proteção Individual e uniforme profissional. Fonte: Atlas, 2007. Segundo Giapato (2010) Falta de exigência dos empresários e de conscientização de alguns mecânicos são os principais fatores que desmotivam o uso dos equipamentos de segurança nas oficinas e, conseqüentemente, para o aumento de acidentes de trabalho. Na Figura 5,mostra vários EPIs utilizados pelo mecânico de manutenção nas mais diversas atividades: 63 Figura 5 – Atividades realizadas e seus respectivos EPIs. Fonte: Giapato (2010) Segundo Pinto e Xavier (2001) a aplicação do programa 5S (citado no tópico Qualidade na Manutenção), o treinamento e capacitação de pessoal e a elaboração do manual de manutenção são outras formas de prevenir riscos no setor de manutenção de qualquer empresa, dando assim condição para um serviço de melhor qualidade. 2.5.12 Os Recursos Humanos de Manutenção Pinto e Xavier (2001) descreve que a manutenção vem evoluindo ao longo do tempo, novas técnicas vêm sendo criadas, novas tecnologias inseridas neste serviço e para acompanhar tal avanço existe a necessidade da evolução também do homem de manutenção. Segundo Branco Filho (2008) o homem de manutenção, como aqui tratado, é o executante, seu encarregado, supervisor, engenheiros e técnicos, programador, 64 planejador e seu gerente. Um homem para trabalhar em manutenção não pode ser um homem qualquer nem precisa ser um super homem, mas deve ter algumas qualidades que normalmente são dispensáveis, mas que em certas horas são fundamentais. Para Branco Filho (2008) o homem de manutenção precisa ter algumas características, são elas: Idéia nítida do equipamento: isto pode ser obtido através de treinamento, ou com o decorrer do tempo, no qual, o homem irá familiarizar-se com o equipamento; Conhecimento detalhado do equipamento: conhecimento detalhado de como o equipamento funciona dentro de sua especialidade e como ele interage com outras especialidades, conhecendo suas limitações conforme indicações do fabricante; Conhecimento dos métodos de manutenção: conhecimento dos diversos métodos de manutenção que são aplicáveis a cada caso ou ocorrência; Conhecimento dos limites de crescimento do projeto: para poder melhor entender e explicar aos demais companheiros de trabalho, quando é que se deve optar por equipamentos maiores ou realizar atualizações no atual; Conhecimento dos limites de reparo do equipamento: considerando até onde irá o usuário sem a fiscalização do fabricante ou do governo, para poder decidir e auxiliar decisões de quando é que se deve optar entre alienar, repara, realizar revisão geral, comprar máquinas novas e maiores; Conhecimento dos limites de serviço do equipamento: para determinação do ciclo de manutenção preventiva. Com base em tais informações, pode-se inferir que o homem da manutenção necessite de constante atualização de conhecimentos, para poder cumprir seu papel com qualidade e ajudando a empresa a melhorar seus processos. Para Pereira (2009) o homem da manutenção precisa ter duas competências: 65 Competência Técnica (Conhecimento e Habilidade): é a formação técnica ou acadêmica somada às experiências adquiridas por um determinado tempo na área de atuação; Competência Comportamental (Atitude): é a característica ou o perfil de cada pessoa que pode ou não ser de acordo com o cargo, como agilidade, empatia, educação, capacidade de ouvir, etc. Pereira (2009) ainda afirma que os responsáveis pela gerência e fiscalização do setor de manutenção não pode ser qualquer um. Muitos promovem técnicos com um bom desempenho para ocupar esses cargos, mas não observam se esses funcionários possuem o perfil necessário. Para Branco Filho (2008), os funcionários de cargos de gerência e fiscalização precisam ter características de liderança, fazendo que os colaboradores abaixo dele, na hierarquia, o respeitem. Segundo Pereira (2009) muitos ao subirem de cargo usam da estratégia de “liderança pelo medo”, o que pode com que os funcionários, principalmente os de baixa auto-estima, cometam erros involuntários e se dividam não formando uma união, o que provoca um atraso no avanço do setor. Outra característica é a habilidade de lidar com as adversidades, possuindo um raciocínio rápido e lógico, agindo perante qualquer dificuldade que apareça com eficiência. Desta forma pode-se inferir que o homem de manutenção, precise ser escolhido e treinado com todo o cuidado, para que seu trabalho não afete de forma negativa todo o setor produtivo. Conforme Branco Filho (2008) diversas são as formas de tornar os homens de manutenção mais aptos ou capacitados para suas tarefas, são elas através de: Treinamento interno – todo e qualquer treinamento executado no ambiente da empresa, que pode ser feito por pessoal da empresa que treinará outros colaboradores ou por pessoal contratado o qual ministrará o treinamento; Treinamento externo – é o treinamento executado fora do ambiente da empresa, normalmente feito em eventos especiais, assim como o treinamento interno pode ser feito por pessoal da empresa ou por pessoal externo; 66 Melhoria de escolaridade – existe o treinamento técnico para algumas tarefas e melhoria de escolaridade que aumenta o nível da percepção e melhora a desenvoltura profissional de cada um, pode-se incluir o incentivo as pessoas a completarem o segundo grau, fazerem cursos técnicos, cursos superiores de engenharia e etc. Todos os homens de manutenção, do executor ao gerente, devem ser treinados para assim poderem estar mais seguros na tomada de qualquer decisão e no desempenho do seu papel buscando a melhoria contínua, por isso, o investimento em treinamentos, não é algo em vão ou um gasto desnecessário, mas um investimento. 2.5.13 A Qualidade na Manutenção Xenos (2004) define a qualidade como a forma pela qual os produtos e serviços são julgados pelos usuários. Do ponto de vista dos clientes, excelentes produtos ou serviços são percebidos através de três dimensões básicas: qualidade intrínseca, as características do produto em si; custos, quanto custa para adquirir o produto ou serviço; e a entrega, a velocidade em que o produto ou serviço é prestado. A combinação dessas três dimensões da qualidade é o que os clientes percebem como valor. Segundo Contador (2010) a qualidade tem se tornado cada vez mais visada pelas empresas, dado o crescente aumento de concorrentes e a exigência maior dos mercados. Qualidade então não se torna um fator que deve ou não ser foco dentro das empresas, mas sim que deve ser prioridade. Segundo Pereira (2009) a qualidade tem evoluído com o passar dos anos e se tornado mais abrangente, não se tornando alvo somente do processo em si, mas de todas as unidades que influenciam esse processo. A competitividade de uma organização depende de vários subsistemas que se interligam através de relações extremamente fortes ou interdependentes. Com isso criou-se o conceito de Qualidade Total ou Gestão da Qualidade Total (GQT), onde toda a empresa deve se esforçar para alcançar a excelência nas três dimensões acima citadas. (PINTO e XAVIER, 2001). 67 Xenos (2004) conceitua a GQT como um método de gestão para garantir a sobrevivência das empresas através da produção de bens e serviços de boa qualidade que satisfaçam às necessidades dos seus clientes. Em outras palavras, a prática da GQT permite às empresas atingirem seu objetivo principal. Conforme Pinto e Xavier (2001) neste contexto a manutenção ou setor de manutenção tem um papel muito importante, pois, para cumprir sua missão, ela precisa atuar como elo das ações dos subsistemas de engenharia, suprimento, inspeção de equipamentos, dentre outros, para atender ao cliente interno, que é a operação. Segundo Xenos (2004) para atender às exigências dos seus clientes quanto às dimensões das qualidades, as empresas precisam utilizar equipamentos e instalações compatíveis com os produtos e serviços a serem produzidos. Estes equipamentos somente irão produzir com as características de qualidade exigidas se puderem desempenhar suas funções operacionais básicas de forma constante. Isto coloca a manutenção dos equipamentos e instalações na linha de frente do processo produtivo, como uma das funções mais importantes e fundamentais para a garantia de qualidade e produtividade. A GQT é uma de mudança de cultura e por isso existem as naturais resistências as mudanças. Estas resistências são ainda mais fortes na atividade de Manutenção que, até por força da palavra “manutenção”, historicamente trabalhou para “manter” as condições dos equipamentos e instalações, criando com isto, um paradigma de estabilidade, que hoje está totalmente ultrapassado. (PINTO e XAVIER, 2001). Segundo Pinto e Xavier (2001) a missão da manutenção é garantir a disponibilidade da função dos equipamentos e instalações de modo a atender a um programa de produção ou de serviço com preservação do meio ambiente, confiabilidade, segurança e custos adequados. Cabe então a manutenção fazer a coordenação dos diversos subsistemas fornecedores, aí incluídos a engenharia e o suprimento de matérias, entre outros de modo que o cliente interno principal, que é a operação, tenha a instalação de acordo com as necessidades da organização para garantir suas metas empresariais. 68 Conforme Pinto e Xavier (2001) os dez princípios básicos da Gestão da Qualidade Total, que se aplicam em toda a organização, também podem ser aplicados à atividade de manutenção. São eles: Satisfação Total dos Clientes: a razão de ser de uma organização é o cliente, do mesmo modo, a razão de ser da manutenção é a operação. Podese citar como importante: Conhecer bem suas necessidades; saber o que se precisa fazer para atendê-lo bem; e superar suas expectativas; Gerência Participativa: as lideranças precisam informar, debater, motivar e orientar as pessoas e sobretudo, promover o trabalho em equipe. É preciso criar um ambiente unido e propício a criatividade, onde as novas idéias sejam estimuladas, mas isso só é possível onde todos os níveis da organização estejam abertos a críticas e às sugestões; Desenvolvimento Humano: o aprendizado contínuo é fundamental em um mundo de transformações rápidas. As pessoas são a alma e o caráter de uma organização e é preciso que elas sejam capazes de se auto-dirigir e de se auto-controlar na maioria das situações; Constância de Propósitos: as lideranças precisam ter bastante persistência e estejam dispostas a correr os riscos, pois o processo de implantação de novos valores exige a eliminação de conceitos antigos o que, no fundo, é uma mudança cultural profunda na organização; Desenvolvimento Contínuo: é preciso conhecer com exatidão de onde se está e aonde se quer chegar, estabelecendo indicadores para que se possa medir o resultado do plano de ação e se está compatível com as metas de curtos e longos prazos; Gerenciamento de Processos: uma empresa é um grande processo que se divide em sub-processos menores, e a atividade de manutenção é um destes sub-processos, que podem chegar até o nível da tarefa individual. Gerenciar processos é planejar, acompanhar a execução, verificar se há desvios e, quando necessário, fazer as devidas correções, ou seja, é o conhecido ciclo PDCA do qual abordaremos mais adiante; 69 Delegação: a filosofia básica deste processo de delegação é dar o poder de decisão para quem está perto de onde ocorre a ação, para isso é preciso divulgar para todas as pessoas envolvidas a missão, visão, políticas, diretrizes e o plano de ação da manutenção, identificar o que e para quem delegar e respaldar as ações delegadas; Disseminação das Informações: só estando bem informadas é que as pessoas se sentirão encorajadas a tomar decisões que lhe foram delegadas, é preciso então que todos possam ter um canal de comunicação aberto, principalmente entre a alta gerência com o nível de execução e que tal canal seja de mão dupla; Garantia da Qualidade e Gerenciamento da Rotina: a garantia da qualidade, embora dependa das pessoas, não pode depender de determinadas pessoas. É preciso que haja procedimentos escritos e que as pessoas sejam treinadas nestes procedimentos. É o gerenciamento da rotina que garante que o nível da qualidade será, sempre, mantido. Falaremos mais adianta sobre alguns aspectos desse princípio; Não Aceitação de Erros: O melhor caminho é executar a atividade de maneira correta desde a primeira vez, mas para isso é preciso analisar, sempre, o porquê do erro, ir à causa básica, e resolver o problema de forma definitiva. Vários podem ser os fatores que podem levar ao erro, podemos citar: falta de procedimentos capacitação incorretos; das pessoas; sobressalentes falta de inadequados; procedimentos; documentação técnica incorreta; falha de informação; fatores humanos intrínsecos; Terceirização com fornecedores inadequados; procedimentos contratuais incorretos. O que não se pode admitir é o retrabalho ou erro repetitivo e por omissão, dado que o fato de fazer certo da primeira vez não deve significar punição. Segundo Xenos (2004) o gerenciamento da rotina e dos processos possui um papel importante na garantia da qualidade total dentro das empresas e do setor de manutenção em especial. Toda empresa pratica esse gerenciamento, pois se não, ela não estaria funcionando, as pessoas não estariam trabalhando e os produtos e 70 serviços não estariam sendo vendidos. Mas este gerenciamento pode ainda ser muito melhorado. Para a melhoria do gerenciamento da rotina, segundo Xenos (2004), devem ser observados os seguintes pilares: Aplicação do 5S: promoção de um ambiente agradável e eficiente; Padronização: estabelecimento, manutenção e melhoria dos sistemas de padrões; Crescimento do Ser humano: através de reuniões e sistema de sugestões; Monitoração dos Resultados: através da comparação dos itens de controle com as metas; Ação Corretiva: sobre os desvios dos itens de controle comparados com as metas; Melhoramento Contínuo: através da manutenção do processo e rotina e do ciclo PDCA para melhorar e desenvolve novos processos. Segundo Pinto e Xavier (2001) e Xenos (2004) o termo 5S é derivado de cinco palavras japonesas (Seiri, Seiton, Seisou, Seiketsu e Shitsuke) e que foram traduzidas para o português como os Sensos de Utilização, Ordenação, Limpeza, Saúde e Autodisciplina. A implementação formal do 5S visa melhorar as condições de trabalho e criar um “ambiente da qualidade” propício a um gerenciamento mais eficiente. Em várias empresas brasileiras, às áreas de manutenção ainda são muito desorganizadas. Existem muitas oportunidades de melhoria também na organização física das áreas de manutenção e a implementação formal do 5S pode trazer excelentes resultados (XENOS, 2004). Segundo Pinto e Xavier (2001) o processo de implantação do 5S é aparentemente simples e várias pessoas dizem conhecê-lo, mas poucos são os que realmente o praticam, pois para a utilização desse programa é necessário uma mudança na cultura e mentalidade das pessoas o que não é fácil, pois velhos hábitos são difíceis de desaparecer. Entretanto a aplicação desse programa atinge, em cheio, os seguintes itens: 71 Melhoria da qualidade; Redução de custos; Melhoria de atendimento ao cliente; Moral do grupo; Aumento da segurança pessoal e das instalações; Melhoria das condições de trabalho dos colaboradores. A figura 6 mostra os princípios básicos de cada senso e o resultado de sua aplicação. Figura 6 - Os 5 sensos do programa 5S. Fonte: Xenos, (2004). A padronização, segundo Branco Filho (2008), está focalizada e inclusa dentro da elaboração do manual, onde se estará registrado todos os procedimentos cabíveis para cada atividade e os índices e normas necessárias a serem seguidas para seu controle e gerenciamento. 72 O crescimento do ser humano pode ser alcançado, segundo Pereira (2009), com o treinamento e capacitação adequada dos funcionários e com a abertura de vias de comunicação entre os funcionários como reuniões semanais para a troca de experiências e problemas dentro do setor. A monitoração dos resultados, segundo Pinto e Xavier (2001), pode ser feita com o devido acompanhamento dos índices e do plano de controle da manutenção, fazendo o comparativo entre as metas estipuladas e os índices atuais. A ação corretiva deve ser tomada quando os índices ultrapassam as metas dando indícios de falha. O melhoramento de processo, segundo Xenos (2004), é feito pela definição de metas para manter e metas para melhorar. O método universal para atingir metas é o ciclo PDCA. Ele é composto por 4 etapas distintas: Planejamento (PLAN), Execução (DO), Verificação (CHECK) e Atuação (ACTION). As metas são atingidas através do giro sistemático do PDCA. Segundo Bertolino (2010) para se atingir uma determinada meta, por exemplo, reduzir o custo de manutenção ou o número de falhas, é preciso seguir metodicamente as quatro fases do PDCA. De maneira simples, estas fases consistem de: Plan (Planejamento): estabelecer uma meã ou identificar o problema (aquilo que impede o alcance dos resultados esperados, ou seja, o alcance da meta); analisar o fenômeno (analisar os dados relacionados ao problema); analisar o processo (descobrir as causas fundamentais dos problemas) e elaborar um plano de ação. Do (Execução): em seguida, eduque e treine as pessoas envolvidas nos métodos a serem utilizados e coloque o plano em prática, conforme o planejado. Check (Verificação): esse passo é o de monitoramento, onde deve-se monitorar periodicamente os resultados, confrontando-os com o planejado, objetivos, especificações e o estado desejado, consolidando as informações e, eventualmente, elaborando relatórios. 73 Act (Ação): deve-se agir de acordo com o avaliado e com os relatórios; dependendo da situação, determinar e elaborar novos planos de ação, de forma a melhorar a qualidade, a eficiência e a eficácia, aprimorando a execução e corrigindo eventuais falhas. Figura 7 – Ciclo PDCA. Fonte: Bertolino, (2010). Portanto essa ferramenta está ligada diretamente a todo o processo de qualidade e ajuda na implantação de projetos e melhorias, sendo de fundamental importância nas melhorias do setor de manutenção e na busca pela excelência na execução dos serviços. (XENOS, 2004) 74 3 METODOLOGIA DA PESQUISA O objetivo geral da pesquisa (discutida na seção 1.1.1) é de realizar a análise do setor de manutenção, restrita, a frota de veículos de transporte de valores de uma empresa de segurança e através dessa análise apresentar práticas que beneficiem e torne a prestação do serviço de manutenção mais eficiente. Portanto, de acordo com o objetivo exposto o presente trabalho é caracterizado através de dois aspectos: procedimentos de coletas de dados e de segundo os seus objetivos. Assim, de acordo com esses critérios, respectivamente, podemos classificá-la como um estudo de caso realizado através de uma abordagem exploratório-descritiva. “Estudar um caso é selecionar um objeto de pesquisa restrito, com o objetivo de aprofundar-lhe os aspectos característicos” (SANTOS, 2006, p. 30). Segundo Gil (2007) o estudo de caso é caracterizado quando envolve o estudo aprofundado de um ou vários objetos, permitindo seu amplo e detalhamento conhecimento. Para Lakatos (2005) o estudo de caso é um método que deve examinar o tema escolhido, observando todos os fatores que influenciam e devem ser analisados em todos os seus aspectos. Segundo Andrade (2005) a pesquisa exploratória consiste no primeiro passo de uma pesquisa científica e possui a finalidade de proporcionar maiores informações sobre determinado assunto. Permite fazer a primeira aproximação de um tema e visar a criar familiaridade em relação ao fato, fenômeno ou processo em estudo (Santos, 2006). Por outro lado, as pesquisas descritivas estão relacionadas com a identificação dos fatores que contribuem para a ocorrência e o modo que os fatores acontecem (Santos, 2006). Nas pesquisas descritivas, conforme Andrade (2005, p. 124): “... os fatos são observados, registrados, analisados, classificados e interpretados sem que o pesquisador interfira neles”. De acordo com Gil (2007) as pesquisas descritivas: “ Visam descrever as características de determinada população ou fenômeno ou o estabelecimento de relações entre variáveis.” Conforme Andrade (2005), as fontes primárias são obras ou textos originais, material ainda não trabalhado sobre determinado assunto, que não foram analisados 75 e interpretados. Podem ser representados por: documentos de arquivos públicos, dados estatísticos, relatórios, documento fotográficos, recurso audiovisual e etc. Enquanto as fontes secundárias são constituídas da literatura originada de determinadas fontes primárias, representadas: por livros, revistas, jornais, periódicos e etc (ANDRADE, 2005). As fontes primárias foram utilizadas com o propósito de realização do levantamento das características do setor de manutenção da empresa estudada. Esse levantamento foi realizado com a aplicação de questionários aos funcionários da empresa, restringindo aos alocados ao setor de manutenção; e por visitas realizadas ao setor de manutenção. O que possibilitou que obtivéssemos informações das características relacionadas: a forma de gerenciamento do setor de manutenção da empresa, das atividades executadas, da estrutura física destinada à manutenção, dos recursos humanos e informações financeiras do setor. As fontes secundárias auxiliaram na pesquisa de temas relevantes relacionados à manutenção, etapa fundamental do trabalho. As principais fontes de dados utilizadas para foram: os livros e trabalhos acadêmicos na área de gestão da manutenção. Onde, os temas abordados no trabalho foram desenvolvidos de forma que cada aspecto do tema apresentasse seus benefícios com sua utilização. O que possibilitou a elaboração de propostas ao serviço de manutenção de carros-fortes, para que suas atividades possam ser executadas com qualidade, proporcionando a prestação do serviço de transporte de valores mais eficiência e segurança no atendimento das necessidades de seus clientes. 76 4 ESTUDO DE CASO 4.1CARACTERIZAÇÃO DA EMPRESA A empresa onde foi realizado o trabalho possui duas unidades no estado do Pará, uma unidade localizada na cidade de Belém e outra instalada na cidade de Tucuruí. A unidade de Belém atua na região metropolitana e cidades próximas e a de Tucuruí atende cidades do interior do estado do Pará. Atua no setor de segurança há 15 anos, oferecendo os serviços na área de: Vigilância: vigilância armada e desarmada, de embarcações, propriedades rurais, escolta armada e segurança pessoal; Valores: transporte de valores e guarda de valores; Outros: monitoramento de alarmes, envelopamento e processamento de numerários (classificação e contagem de dinheiro), A empresa, com sede em Belém, possui para a realização de suas atividades uma frota de veículos composta por: 17 carros-fortes (modelos adquiridos a partir do ano de 1988 até 2011), 8 carros de pequeno porte, 1 Kombi e 11 motos. 4.2 LOGÍSTICA DE TRANSPORTE DE VALORES A logística do serviço de transporte de valores acontece dentro da empresa da seguinte forma: A empresa disponibiliza, para seus clientes, uma planilha com horários e datas, em que seus veículos poderão realizar as missões de recolhimento de valores; Os clientes selecionam as datas e horários possíveis para se executar as operações e repassam para a empresa os horários predefinidos; A empresa analisa as planilhas e vê a possibilidade de atender a todos os clientes, através de um estudo de rotas e variáveis pré-definidas; Após a definição das rotas, horários e datas para a ocorrência das missões é repassado uma nova planilha para os clientes com as datas e horários das missões. Desta as empresas deverão estar preparadas para a ocorrência das missões; 77 Todos os dias os veículos percorrem as rotas estabelecidas realizando as missões em cada ponto demarcado na rota, onde são executadas as operações de recolhimento e depósito dos valores combinados com os clientes; As rotas dos veículos são divididas em “regiões”, onde cada grupo de veículos é responsável pelas missões nessas regiões; Quando falta algum dos veículos de determinada região, independente do motivo, os outros veículos da mesma região dão suporte àquela rota, pertencente ao faltante, para que todas as missões sejam cumpridas; As missões podem ocorrer em parceria com outras empresas de vigilância, às quais dão suporte ou realizam missões que necessitem de um auxílio extra; Todas as missões estão em constante contato com a central de operações, que monitora a localização dos veículos através de uma tecnologia de rastreamento; Quando ocorre algum problema durante as missões ou no percorrer da rota, os vigilantes têm que se trancar dentro dos veículos aguardando as orientações e apoio da central, à qual decide dependendo do tipo do problema qual ação realizar; Quando esse problema ocorre por falha no veículo, é enviado um de seus mecânicos para avaliar as condições do transporte, dependendo do problema pode-se resolvido pelo mecânico ou não; No caso de não poder ser resolvido no momento da verificação do mecânico, são acionados outros vigilantes e carros de apoio para darem suporte ao veículo quebrado, pode ser acionado um guincho que levará o veículo até a central, onde se localiza a oficina mecânica; Durante o período do final de um mês (aproximadamente dia 29), até o dia 12 do mês seguinte, ocorre a maior demanda pelo serviço de transporte de valores, dado que é época de pagamentos e maior movimentação monetária dentro das empresas. Por isso neste período os veículos não podem parar e a falta de um pode comprometer a qualidade do serviço prestado. 78 4.3 ANÁLISE DA ATUAL SITUAÇÃO DO SETOR DE MANUTENÇÃO DA EMPRESA Na empresa, existe uma oficina mecânica localizada na central de operações. A oficina possui um ambiente adequado para se trabalhar um carro por vez, sendo que as atividades de manutenção podem ser realizadas em outras áreas, como no espaço de manobra e garagem existente dentro da central, em função da demanda de serviços é maior que a capacidade suportada. O setor de manutenção possui quatro funcionários: Encarregado da manutenção – Responsável pela parte gerencial do setor (cumprimento do planejamento de alguns itens) e operacional (atuando em alguns serviços de manutenção e compra de peças); Mecânico de carro diesel – Responsável pela manutenção dos veículos movidos a diesel, ou seja, os carros-fortes e as Kombis. Sua atuação está somente ligada à parte operacional; Mecânico de carro flex – Responsável pela manutenção dos veículos movidos à gasolina e a álcool, ou seja, os carros de pequeno porte e motos. Sua atuação está ligada, assim como o mecânico de carro diesel, somente à parte operacional; Pintor – Responsável pela manutenção de pintura da lataria dos veículos, sua atuação está ligado somente ao operacional. O Setor de manutenção se organiza de forma descentralizada, Possuindo uma oficina na unidade em Belém e uma na filial em Tucuruí. A mão de obra se organiza conforme Figura 8: 79 Figura 8 – Organograma do setor de Manutenção. Fonte: Os Autores (2011). Os serviços de manutenção são realizados a partir de uma solicitação do motorista do veículo em questão, que ao perceber qualquer problema no veículo, faz um relatório e encaminha ao gerente operacional. O setor de manutenção possui um planejamento prévio para apenas alguns itens, como: troca do óleo do motor, troca do filtro do motor, troca da solução do radiador, troca do filtro de ar e demais serviços mecânicos. A manutenção exercida pela empresa torna-se, então, em sua maioria corretiva, em função dos itens são trocados somente no momento de quebra. O controle das atividades é restrito com apenas, as seguintes atividades: Troca de óleo e filtro de motor a cada 10.000 km; Troca de Pneu a cada 25.000 km; Troca da solução do radiador 15.000 km; Limpeza do bico injetor quando nota-se o entupimento total ou parcial dos mesmos; Troca das pastilhas de freio quando estão totalmente gastas; O Setor de manutenção não possui um estoque de peças sobressalentes nem de materiais de uso como estopa e graxa. Todos os materiais são comprados somente quando acontece à falha ou ocorre à necessidade da manutenção. Ao chegar à solicitação da manutenção o mecânico realiza o levantamento do que 80 precisa, encaminha para o encarregado, que repassa ao gerente operacional e esse repassa ao setor financeiro que verifica se os itens pedidos irão ou não ultrapassar o orçamento pré-estabelecido. Se o serviço não passar do orçamento ele irá ser realizado sem maiores dificuldades, mas se houver a necessidade dessa quebra no orçamento ficará a cargo do setor financeiro juntamente com o operacional liberar o recurso. Na Figura 9 está demonstrado o fluxo em que percorre o pedido de manutenção até seu início do serviço. Figura 9 - Fluxo do processo de solicitação. Relatório do vigilante Recebimento do relatório e encaminhamento ao encarregado de manutenção Encaminhamento da análise e levantamento ao gerente operacional Verificação e análise do veículo pelo mecânico responsável Levantamento das peças e materiais necessários para o serviço Sim? Encarregado observa o planejamento Possibilidade de ser feita pela oficina mecânica Não? Encaminhamento da análise ao gerente operacional Levantamento de orçamento Contato com serviço terceirizado Encaminhamento do orçamento ao setor financeiro Pagamento do serviço terceirizado Sim? Liberação do recurso financeiro Início da manutenção do veículo Não? Possibilidade de ultrapassar o orçamento Sim? Não? Compra do material necessário Parada do veículo esperando a liberação de recursos Fonte: Autores (2011). Entrega do material ao mecânico 81 Vale ressaltar que a manutenção realizada dentro da empresa corresponde somente à parte de serviços simples de mecânica, de lanternagem dos veículos. Os seus funcionários não possuem capacidades técnicas e nem estrutura para realizar serviços mais complexos. Sendo assim, a parte elétrica, de climatização e de serviços mecânicos mais complexos são realizados de forma terceirizada. Estes serviços são realizados por um especialista contratado, que se desloca à oficina e realiza a manutenção, ou em local externo, mas de confiança da empresa. Os funcionários possuem somente curso técnico nas áreas que atuam e não recebem incentivos da empresa para se aperfeiçoar profissionalmente, sendo então seus conhecimentos técnicos estão desatualizados e sujeitos a erros, os quais acontecem com determinada freqüência. O setor de manutenção trabalha sobre uma base orçamentária de R$14.000,00/mês. Sendo esse valor dividido para o pagamento de funcionários, compra de peças e contratação de serviços terceirizados. Ao exceder o limite de orçamento, todos os serviços passarão pela análise do setor financeiro, que avalia a situação e decide se libera ou não o recurso necessário, podendo um carro permanecer parado por falta de manutenção. O setor não possui um manual operacional para as atividades de manutenção, sendo assim, cada funcionário do setor realiza-as a partir de seus conhecimentos. Não existe padronização das etapas dos serviços prestados, podendo gerar falhas no processo decorrente de uma manutenção sem qualidade. A empresa não tem o controle histórico do setor de manutenção. Não possuem a informação, por exemplo: as falhas mais freqüentes, os custos de cada falha, quais peças foram trocadas, o histórico de manutenção de cada veículo. Não existe OS vigente dentro da empresa, para o setor de manutenção, e nem uma codificação, sendo todo o registro de gastos, funcionário responsável pelo serviço, falha ocorrida e serviço realizado feito de maneira informal. A empresa fornece aos funcionários de manutenção alguns equipamentos de proteção individual (EPIs) para a execução de seus serviços, são eles: protetor auricular, bota e uniforme. 82 Os funcionários não possuem treinamento ou conhecimento da melhor utilização do espaço de trabalho, onde a organização do mesmo é realizada de forma aleatória e prioriza-se somente a execução dos serviços, não se preocupando com o trabalhador e com os resíduos gerados pelo setor. Os usuários dos veículos não possuem qualquer liberdade para intervir ou opinar sobre o serviço de manutenção, sendo sua única comunicação com o setor através do relatório de falhas e requisição de verificação do veículo. 4.4 DIFICULDADES NO SETOR DE MANUTENÇÃO Com a análise do setor de manutenção foram observadas várias falhas e dificuldades, pela falta de planejamento e organização eficiente do setor. Essa falta de gestão do setor provoca conseqüências para os serviços prestados pelos funcionários e para a atividade fim da empresa. A primeira dificuldade encontrada na gestão da manutenção foi à falta de um planejamento e uma organização formal e documentada sobre o setor. Os funcionários se preocupam somente em realizar o serviço da melhor maneira que conhecem e os gerentes só se preocupam em ter o serviço realizado, mas não se procura melhorar as condições da qualidade dos serviços de manutenção. A falta de um planejamento gera falhas no controle da demanda por serviços de manutenção, com isso os funcionários trabalham ou com muita folga ou em um ritmo intenso e de muita pressão, ocorrendo assim a sobrecarga do setor de manutenção. Outro problema é a falta de padronização no serviço de manutenção. Os funcionários realizam suas atividades sem seguir uma seqüência operacional, muitas vezes inadequada, o que prejudica a qualidade do serviço e põem em risco a vida dos vigilantes que operam os veículos, pois durante as missões qualquer falha mecânica pode fazê-los virarem alvos de assaltos e outros riscos de vida. As falhas, ocorridas devido ao mau procedimento operacional da manutenção, ocorrem com determinada freqüência, fazendo muitas vezes com que determinado veículo após passar pela manutenção tenha que voltar por alguma falha ocorrida no processo de execução. 83 Uma das características observadas, pela investigação, é a insegurança dos vigilantes sobre o serviço de manutenção, pois os mesmos não confiam plenamente e reclamam dos serviços. Essa desconfiança gera nos vigilantes um constante estresse durante a execução das missões. Existe também a demora de determinadas manutenções como, por exemplo, o concerto do ar condicionado e a troca de pneus, que colocam em risco o bem estar e a segurança dos vigilantes. Figura 10 - Pneu utilizado a espera de ser trocado. Fonte: Autores (2011) A Figura 10 representa bem o que foi descrito acima, pois demonstra o estado em que se espera estar o pneu para ser realizada a substituição. Essa atitude ocorre com freqüência e mostra o quanto a empresa não está preocupada em alcançar um bom desempenho em suas atividades. 84 Figura 11 - Organização das peças e ferramentas durante as operações. Fonte: Autores (2011). A imagem acima expressa bem à realidade existente na empresa, quanto ao despreparo operacional da equipe técnica, já que não possuem uma padronização e planejamento bem detalhado da melhor forma para se executar as operações. Como pode ser observado na Figura 11, as ferramentas e peças ficam espalhadas durante as operações podendo causar o atraso do serviço, perda de peças e risco de acidentes para os funcionários executores e para os que transitam pelo local de trabalho. A empresa não investe na capacitação dos seus funcionários de manutenção e nem tem pretensão ou se especula tal atitude, de acordo com entrevistas realizadas com os funcionários, demonstrando que a empresa não considera os serviços de manutenção estratégicos, prejudicando a gestão da manutenção (altos custos, pessoal sobrecarregado e crescente números de falhas), e a programação das atividades para o dia. As imagens a seguir mostram como é o dia-a-dia dos funcionários que precisam enfrentar as situações mais adversas para a realização de suas atividades. Na Figura 12 aparece um dos mecânicos realizando uma atividade em plena 15 horas sem o menor conforto, sofrendo riscos ambientais de temperatura, exposição ao sol, em contato quase que direto com o chão que estava relativamente aquecido. 85 Figura 12 - Mecânico realizando sua atividade. FONTE: Autores (2011). Na Figura 13 mostra as mãos de um dos mecânicos sujas de graxa e óleo após a realização de uma das atividades. Quando questionado sobre a utilização do EPI necessário para a realização dessa atividade, o funcionário respondeu que a empresa não disponibilizava o equipamento necessário para a realização daquela atividade. Figura 13 - Mecânico após realização de atividade. FONTE: Autores (2011). Outro grande problema é a inexistência de um estoque de peças sobressalentes, que aumenta os custos de manutenção e o aumenta o tempo de realização das atividades de manutenção. Resultando na burocracia, já descrita, estabelecida no setor, já que o tempo desde a solicitação do serviço até o seu início pode demorar mais de um dia. 86 Esse atraso prejudica o serviço de transporte de valores, pois sobrecarrega os outros veículos, que precisam assumir as missões ligadas ao ativo parado para manutenção, podendo ser canceladas, denegrindo a imagem da empresa no mercado. A falta de um planejamento de espaço dentro da empresa é outro agravante sofrido pelo setor de manutenção, uma vez que o espaço é pequeno para a demanda de serviços que muitas vezes o sobrecarrega. Não existe um planejamento adequado do layout e os funcionários não possuem instrução sobre a movimentação de peças, resíduos e demais recursos, colocando assim em risco a segurança do trabalhador e dos veículos. Na Figura 14 e na Figura 15, a realidade existente dentro da empresa no momento de sobre carregamento de serviço, quanto da falta do gerenciamento dos resíduos oriundos da manutenção dos veículos é evidenciado. Os materiais utilizados são acumulados e guardados em qualquer lugar sem ter uma organização sobre isso. Como exemplo, podemos ver o bloqueio ao extintor de incêndio devido a quantidade de pneus velhos acumulados. Figura 14– Local de Trabalho. Fonte: Autores (2011). 87 Figura 15 – Local de Trabalho. FONTE: Autores (2011). Outro fator observado é a falta de uma OS vigente para o setor de manutenção, dificultando o planejamento e controle eficiente dos serviços realizados, em função das informações sobre tempo de execução do serviço, custo de mão de obra e materiais, serviços em atrasos, executores do serviço e demais dados são perdidos ou espalhados dentro da empresa impossibilitando a criação de um banco de dados para o setor. Não é realizado dentro da empresa o controle de falhas dos veículos e nem a documentação das manutenções realizadas nos mesmos. Essa atitude impossibilita um controle sobre os equipamentos, com as análises das condições dos mesmos, além de não poderem fazer um levantamento das principais peças utilizadas e elaborar um controle de estoque para diminuir lead time do início das atividades de manutenção dos veículos, possibilitando mais rapidamente a liberação desses ativos. Toda essa problemática não é visualizada e muito menos é alvo da preocupação da alta gerência. Em conversa com os funcionários do setor, nos relataram que já foram feitas propostas de aplicar a manutenção preventiva e melhorar o gerenciamento do setor, mas a mesma recusou e vetou tal possibilidade preferindo continuação do modelo vigente de gestão. 4.5 PROPOSTA DE MELHORIAS PARA O SETOR DE MANUTENÇÃO Neste tópico estaremos abordando e propondo algumas ferramentas utilizadas dentro da manutenção que foram desenvolvidas no referencial teórico. Destacando os seus benefícios de suas aplicações no setor de manutenção. 88 4.5.1 Desenvolvimento do Plano de Manutenção Para que um setor de manutenção seja eficiente, é necessário o levantamento de todas as falhas possíveis referentes aos equipamentos e a partir da identificação é possível desenvolver um plano de manutenção eficaz para prevenir a ocorrência dessas falhas. O FMEA, como já foi citado anteriormente no trabalho, é uma ferramenta que permite o levantamento de todas as falhas potenciais e seus aspectos (modo de falha, causa, efeito, freqüência, gravidades e detectabilidade) de um equipamento, determinando pesos para cada aspecto identificado, com a finalidade de priorizá-las através do índice NPR, que classifique-as de acordo com seu risco de ocorrência. Com a análise de todas as falhas potenciais existentes é possível desenvolver os planos de manutenção para impedir que essas falhas ocorram. Portanto, com base no FMEA, o plano de manutenção irá elaborar medidas preventivas, determinando: o período de tempo que as ações devem ocorrer, em quais equipamentos e que ações devem ser executadas. A aplicação do plano de manutenção permitirá que os trabalhos de manutenção ocorram antes da ocorrência das falhas, contribuindo para o dimensionamento necessário de recursos de mão-de-obra e de materiais para cada atividades, possibilitando o controle dos custos envolvidos no setor de manutenção e o aumento da qualidade do serviço prestado. Se relacionarmos ao setor de manutenção da empresa de segurança, podemos observar que o setor terá resultado melhor de suas atividades, já que, identificará as falhas que estão relacionadas a aos veículos, contribuindo no desenvolvimento de ações preventivas. Essas ações afetaram o setor como um todo, pois, com o planejamento a empresa poderá dimensionar suas necessidades de peças para o seu estoque de sobressalentes ser suficiente para atender a demanda de serviços. Assim, haverá a diminuição dos custos do setor que poderá investir em outras áreas, como: em treinamentos para os funcionários, aquisição de EPIs adequados para aumentar a segurança dos trabalhadores, aquisição de novas ferramentas e melhorias no local de trabalho. 89 4.5.2 Elaboração do Manual de Operações Um dos importantes recursos e de grande ajuda no setor de manutenção é o manual de organização da manutenção, esse item se torna importantíssimo, pois auxilia no entendimento do setor e de cada ponto importante dentro desta atividade. O manual ajuda a mapear as atividades realizadas pelo setor, os procedimentos operacionais, as devidas prevenções contra acidentes, como será tratado o planejamento, quem será responsável, a definição dos cargos e vários outros itens pertinentes ao setor. Para a empresa, sugerimos a indicação do encarregado de manutenção para a elaboração do manual, pois ele é um dos mais dedicados dentro do setor e que tem tanto o conhecimento operacional como o conhecimento gerencial, tendo assim a capacidade de elaborar esse manual. Sugerimos como estrutura do manual o seguinte sumário, apresentado na Figura 16: Figura 16 - Proposta de Sumário para o manual da organização do de manutenção. 1 Introdução 1.1 Objetivos deste manual 1.2 Definições usadas 1.3 Estratégias de manutenção 2 Organização da Manutenção 2.1 Estrutura organizacional da empresa 2.2 Estrutura organizacional da manutenção na empresa 2.3 Interfaces do sistema manutenção 2.4 Atribuições e responsabilidades 2.5 Elementos do Sistema manutenção 3 Diretrizes e Metas 3.1 Metas de curto prazo 3.2 Metas de longo prazo 4 Indicadores de Desempenho 4.1 Critérios para escolha de indicadores 4.2 Indicadores 5 Priorização dos trabalhos 5.1 Procedimentos a serem abordados em cada caso 6 Planejamento 6.1 Plano de longo prazo (1 a 5 anos) 6.2 Plano de médio prazo (1 a 12 meses) 6.3 Plano de curto prazo (até 1 mês) 7 Equipamentos 7.1 Equipamentos vitais e principais 7.2 Equipamentos vitais e secundários 8 Planos de Manutenção 9 Avaliação do Processo de Manutenção 10 Procedimentos de Segurança na Manutenção 10.1 Segurança do trabalho e saúde 10.2 Segurança do meio ambiente 10.3 Plano de contingência 11 Referências Fonte: Autores (2011) 90 Essa estrutura obedece às especificações localizadas no referencial teórico na seção Manual de Organização da Manutenção. A elaboração desse manual ajudará no treinamento de novos colaboradores e na padronização das atividades, observando sempre a melhor maneira possível de executá-las. Neste manual também estará às especificações dos equipamentos, dando oportunidade aos funcionários do setor de conhecerem melhor sobre o equipamento que trabalham. Outro ponto forte do manual é à disposição dos planos e da estrutura de todo setor de manutenção, o qual facilitará a comunicação e o compreensão por todos, tanto os funcionários do setor como os participantes, de sua organização e atividades contribuindo para a melhoria a qualidade de toda a empresa. 4.5.3 Elaboração da Ordem de Serviço Após o planejamento das atividades de manutenção com a elaboração do plano de manutenção e da utilização dos manuais para padronizar a execução das tarefas estabelecidas pela equipe de manutenção é necessário que todas as atividades realizadas sejam documentadas. A utilização da OS possui como objetivo principal documentar todas as atividades que foram executadas, seja, originadas de manutenção corretiva ou emitidas pelo planejamento da manutenção, através, do plano de manutenção. De acordo com o que foi destacado na seção Ordens Serviço( seção 2.5.4), para que a OS atinja seus objetivos, é necessário que ela seja simples e contemple as informações que o setor de manutenção julgue importantes. Assim foi proposto um modelo de OS destinado ao setor de manutenção da frota de veículos da empresa estudada. O modelo da OS está no Apêndice do trabalho. Para facilitar a explicação da OS proposta (Apêndice I), ela foi dividida em partes, onde cada parte foi enumerada. A parte identificada pelo número 1 representa o cabeçalho da OS, possui a finalidade de identificar o número da OS, o logotipo da empresa, apresentar o local 91 onde serão realizados os serviços de manutenção, a descrição sucinta do serviço e o inicio e o término das tarefas. O local referente ao número 2 é responsável pela descrição dos custos envolvidos com mão-de-obra. Esses custos serão realizados separadamente por funcionários que participaram do serviço, sendo identificados pelo: código, nome e função que exerce no setor de manutenção. O item correspondente ao número 3 é destinado a observações feitas do veículo pelo funcionário responsável pela execução. O item 4 refere-se aos materiais utilizados no serviço específico e aos custos totais da OS. O Item 5 refere-se aos equipamentos utilizados no serviço, como ferramentas, pistola de tinta, etc. 4.5.4 Elaboração de Codificação A empresa não trabalha com códigos quando se refere ao setor de manutenção, e esse item se torna fundamental para a utilização de um sistema de controle eficiente, dado que através da codificação, o registro e a busca de informações tornam-se mais eficiente. Como o nível de instrução dos funcionários do setor de manutenção é baixo e a quantidade de serviços que podem ser executas é grande, preferimos por elaborar um sistema de código numérico, por ser mais simples e de fácil memorização. Os itens que serão codificados serão: Unidades de operação, funcionários, veículos e serviços de manutenção. Como estamos elaborando um modelo somente para o setor de manutenção de veículos, não iremos então abordar demais itens da empresa. Os códigos estarão expostos na OS permitindo a identificação imediata de em que unidade a manutenção foi executada, o veículo desta unidade, o serviço que foi realizado e os funcionários que participaram. Os códigos serão em geral de dois dígitos, o qual terá uma amplitude de 100 possibilidades para cada item. As tabelas abaixo identificarão cada código Para o Item Unidade Operacional: 92 Quadro 3 - Codificação das unidades operacionais. Código Unidade 01 Belém 02 Tucuruí Fonte: Autores(2011). Para o item Funcionários: Quadro 4 - Codificação dos funcionários. Código 01 Funcionários Encarregado de Manutenção 02 Mecânico de carro Diesel 03 Mecânico de carro Flex 04 Pintor Fonte: Autores (2011). Para o item veículos será usado um sistema de dois códigos, um para o tipo de veículo e outro para a identificação daquele veículo dentro deste tipo, abaixo estão os códigos: Quadro 5 - Codificação dos veículos. Código do Tipo 01 Código da Unidade 00, 01, 02,...,99 Tipos de Veículos Carro-Forte 02 00, 01, 02,...,99 Kombi 03 00, 01, 02,...,99 Veículo de pequeno porte 04 00, 01, 02,...,99 Moto Fonte: Autores (2011). Para o item serviços de manutenção, será utilizado um sistema indicando qual a área do serviço e qual serviço feito, no Quadro 6 os dois códigos estarão demonstrados: 93 Quadro 6 - Codificação dos tipos de serviços e dos serviços de manutenção. Código 01 Tipo do Serviço Elétrico Código 00, 01, 02,...,99 Serviço Ar condicionado, painel, etc. 02 Motor 00, 01, 02,...,99 Limpeza do bico ejetor, troca de válvula, troca de pistão, etc. 03 Lanternagem 00, 01, 02,...,99 Pintura, troca de borracha da maçaneta, etc. 04 Mecânico 00, 01, 02,...,99 Troca da pastilha de freio, troca de pneus, alinhamento, balanceamento, troca do filtro de ar, etc. Fonte: Autores(2011). Para identificação da OS será montado um sistema de códigos que abrangerá os itens referentes a unidade, veículo e serviço. O código dos funcionários estará localizado ao lado do nome dos funcionários na OS. O sistema de códigos terá o seguinte formato: 00.00.00.00.00. O primeiro binário referente à unidade, o segundo ao tipo de veículo, o terceiro à identificação do veículo, o quarto binário ao tipo de serviço e o quinto binário ao serviço realizado. Com esse modelo de codificação, poderá se implantar um controle e um banco de dados de fácil acesso e identificação, possibilitando a melhor organização e controle do setor. 4.5.5 Estratégias para Controle de Custos no Setor O setor de manutenção da empresa já possui um rigoroso controle de orçamento, onde só são liberados recursos financeiros quando o valor dos custos de manutenção está ainda sobre o controle do setor financeiro, e a liberação desses recursos só ultrapassa o planejado devido alguma emergência ou necessidade. Apesar de terem esse rigoroso controle de orçamentário, os custos de manutenção são freqüentemente ultrapassados, isso é o indício de que algo está errado dentro do setor. 94 Os principais fatores que levam a esse erro dentro da empresa são a falta de planejamento da manutenção, já que não possuem um planejamento conciso e bem elaborado, a falta de treinamento do pessoal, dado o número freqüente de retrabalho e o número de falhas pós manutenção nos veículos, compra de peças visando o mais barato não a de melhor qualidade, em função da política de redução de custos, e a falta de interesse em melhorar o setor pela alta gerência, o que dificulta a implantação e qualquer tentativa de melhoria do setor. Com posse dessas informações podemos concluir que para a redução dos custos, no setor de manutenção, será preciso primeiramente dar a ele a devida atenção. Elaborar um bom planejamento da manutenção dos veículos, organizar o setor fazendo todos os levantamentos necessários, montando um manual da organização da manutenção, implantando um sistema de controle adequado, só então, após os custos estarem sobre controle, pode-se tentar diminuí-los. Podemos propor então para a redução dos custos do setor as seguintes estratégias: Planejar e organizar o setor de manutenção e da manutenção dos veículos de forma eficiente evitando erros no orçamento e possibilitando o controle mais adequado dos custos; Elaborar uma gestão de estoque das peças de reposição e de materiais utilizados na manutenção dos veículos, priorizando os itens mais freqüentes, evitando a demora na manutenção por falta de peça e a aquisição de materiais mais caros; Fazer um levantamento de fornecedores de peças que vendam itens de qualidade, o qual ajudará na diminuição do tempo de troca de peças; Treinamento dos motoristas e demais utilizadores dos veículos no manuseio do ativo, evitando erros e o aumento da degradação dos veículos por erro de operação; Capacitar os funcionários do setor para que possam prestar um serviço de manutenção de qualidade e para que tenham a capacidade de serem criativos e melhorarem suas atividades, diminuindo assim o número de falhas por erro de manutenção ou o úmero de retrabalhos; 95 Comprar veículos novos, dado que certos veículos são de duas décadas atrás e por isso a sua manutenção se torna mais freqüente e conclusivamente mais cara; Com a aplicação de tais estratégias pode-se reduzir e controlar os custos dentro do setor de manutenção, evitando gastos sem necessidade tornando o processo mais eficiente. 4.5.6 Organização da Área de Trabalho A empresa estudada não possui em sua oficina mecânica, área aonde os profissionais de manutenção realizam os serviços, um planejamento adequado de layout, o que proporciona uma desorganização do setor, que compromete a segurança dos trabalhadores naquele local. Os funcionários do setor não possuem qualquer treinamento para o quesito organização do espaço de trabalho e isso gera o aparecimento de vícios e costumes dentro do setor que prejudicam a organização desse espaço físico. Para melhorar esse quesito propomos a implantação do programa 5S, o qual proporcionará toda uma mudança dentro da oficina, dado que os funcionários precisarão mudar suas mentalidades, de até então acomodadas, e seguir um planejamento e padronização da utilização das ferramentas e manuseios dos materiais residuais ou não do processo. 4.5.7 Controle da Manutenção Como o setor não é informatizado, nós sugerimos a implementação dessa informatização, pois isso agilizará e muito o processo e controle da manutenção. Indicamos o tipo de sistema semi informatizado, dado que é mais barato e não necessita de um investimento tão alto em treinamento como o informatizado. Como o nível de instrução dos funcionários da manutenção é baixo no quesito informatização, indicamos somente um modelo usando planilhas e programas de banco de dados mais simples como é o caso do Access juntamente com o Excel, ambos, softwares da Microsoft. 96 Com a implantação do sistema de codificação do setor e a elaboração da OS, teremos bases para a implantação de um sistema de controle dado que as informações estarão registradas e documentadas. Com o registro das OS e sistematização do setor será possível o levantamento de dados que possibilitarão o levantamento dos índices de desempenho do setor de manutenção, com os quais, poderemos ver se o setor está ou não sobre controle e tomar as devidas ações corretivas. Os Índices que poderão ser usados são vários, e representam diversas funções, na seção indicadores de manutenção relata-se quais são eles e os mais utilizados para o controle da manutenção. 4.5.8 Segurança no Local de Trabalho Por não haver treinamento e pela desmotivação em buscar conhecer, os funcionários da oficina mecânica, não sabem quais os EPIs utilizados para a realização de suas atividades e não possuem preparo para as situações de riscos. Essa situação é fruto da direção não dá o devido suporte na aquisição dos EPIs necessários, já que o SESMT da empresa tem o programa de prevenção de riscos e acidentes (PPRA), que identifica o risco e define as medidas de controle e os EPIs necessários. Como a empresa fecha os olhos para o quesito segurança dos funcionários da oficina mecânica, os colaboradores do setor ficam expostos a vários riscos. Para o melhoramento da saúde do trabalhador e a busca para o profissional recomendamos além da prática do programa 5S, o qual ajuda a eliminar riscos de acidentes e ambientais, a compra de EPIs e a instrução do uso deles para os funcionários. Recomendamos também a ampliação da oficina dado que em momentos ela se torna sobrecarregada no quesito espaço. Recomendamos também a compra de equipamentos que melhoraram as condições de trabalho dos funcionários, como o carro esteira para mecânico, o qual ajudará o mecânico a não ter contato direto com o chão em suas atividades em baixo dos veículos. 97 5. CONSIDERAÇÕES FINAIS Maximizar os resultados com o mínimo de recursos é o propósito das organizações, uma vez que para se manter competitivo na era globalizada é imprescindível desenvolver produtos inovadores, de qualidade e ofertado com o preço que os clientes estão dispostos a pagar. A manutenção, portanto, é uma das atividades que executam uma função estratégica dentro das organizações, dado que ela cumpre seu papel na disponibilidade dos ativos das empresas, permitindo-as a cumprir sua missão com qualidade. Para as empresas de transporte essa atividade é de fundamental importância, pois os serviços oferecidos por tais empresas são responsáveis pelo deslocamento de mercadorias, que possuem destino certo e hora certa para alcançar seu destino. Visando a importância desse ramo no mercado, esse Trabalho de Conclusão de Curso, apresentou propostas de melhorias na gestão da manutenção dentro de uma empresa de segurança, que realiza os serviços de vigilância patrimonial e de transporte de valores. O foco deste trabalho foi a oficina mecânica e a manutenção dos veículos utilizados no transporte de valores, pois a manutenção desses veículos é de suma importância para o pronto atendimento aos clientes, uma vez que o setor está em crescimento, e para a segurança dos sues funcionários, dado o risco da profissão. Inferiu-se que para esse segmento do mercado uma gestão de eficiente da manutenção proporcionará melhores resultados e diminuição das falhas para a empresa estudada. 98 REFERÊNCIAS ANDRADE, Maria Margarida de. Introdução a Metodologia do Trabalho Científico. 3. ed. São Paulo: Atlas, 2005. ASSOCIAÇÃO BRASILEIRA DE MANUTENÇÃO – ABRAMAN. Documento Nacional 2007: a situação da manutenção no brasil. 2007. Disponível em: <http: //http://www.abraman.org.br/docs/ResultadosDN2007(site).pdf>. Acesso em: 23 mar. 2011. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS – ABNT. Norma Brasileira Regulamentadora 5462 – NBR 5462: Confiabilidade e Manutenabilidade. Rio de Janeiro: ABNT, 1994. ATLAS. Segurança E Medicina Do Trabalho. 60. ed. São Paulo: Atlas, 2007. BERTOLINO, Marco Túlio. Gerenciamento da qualidade na indústria alimentícia: ênfase na Segurança dos Alimentos. Porto Alegre: Artmed. 2010. BALLOU, Ronald H. Gerenciamento da cadeia de suprimentos: planejamento, organização e logística empresarial. 4ª .ed. Porto Alegre: Bookmann, 2001. CARTAXO, C. Estudo ergonômico do posto de trabalho do armador de laje: uma avaliação quantitativa dos esforços físicos na coluna vertebral decorrentes da postura de trabalho. Dissertação (mestrado em engenharia de produção). CT/UFPB, 1997. CONTADOR, José Celso. Gestão de Operações: a engenharia de produção a serviço da modernização da empresa. 3ª Edição, São Paulo: Blucher, 2010 CORRÊA, Henrique L. Planejamento, programação e controle da produção: MRPII/ERP: conceitos, uso e implantação. 4 edição, São Paulo: Atlas, 2001 COUTO, H. A. Método TOR-TOM: manual de avaliação ergonômica e organização do trabalho. Belo Horizonte: ERGO, 2006. 99 BRANCO FILHO, Gil. A Organização, o Planejamento e o Controle da manutenção. Rio de Janeiro: Ciência Moderna Ltda, 2008 BRANCO FILHO, Gil. Custos em Manutenção. Rio de Janeiro: Ciência Moderna Ltda, 2010. BRANCO FILHO, Gil. Indicadores e Índices de Manutenção. Rio de Janeiro: Ciência moderna Ltda. 2006. GIAPATO, Daniela. Segurança na Oficina Mecânica. São Paulo, 2010. Disponível <http://www.conscienciaprevencionista.com.br> Acesso em: 28 mai 2011. GIL, Antônio Carlos. Como elaborar Projeto de Pesquisa. 7. ed. São Paulo: Atlas, 2007. LAKATOS, Eva Maria. Fundamentos de Metodologia Científica. 3. ed. São Paulo: Atlas, 2005. LAUGENI, Fernando Piero. Administração da Produção. 2ª edição, São Paulo: Saraiva, 2005. LUSTOSA, Leonardo. Planejamento e Controle da Produção. Rio de Janeiro: Elsevier, 2008. MOROS, Noberto; AURAS, André Peagle. Introdução a Gestão da Manutenção. Florianópolis, 2007. Disponível em: <http://www.norbertocefestc.pro.br> Acesso em: 13 set 2010. PEREIRA, Mário Jorge. Engenharia de Manutenção: teoria e prática. Rio de Janeiro: Ciência moderna Ltda, 2009. PINTO, Alan Kardec; XAVIER, Júlio Aquino Nascif. Manutenção função estratégica. Rio de Janeiro: Qualitymark, 2001. OLIVEIRA, Elaine Cristina Batista de. Análise da Implantação do Programa de Manutenção Produtiva Total em uma Empresa Concessionária de Energia Elétrica. 2008. 167f. Dissertação (Pós-graduação em Engenharia de Produção) 100 Núcleo de Engenharia de Produção; Universidade Federal da Paraíba, João Pessoa, 2008. RIBEIRO, Alvaro; MANUTENÇÃO DE EQUIPAMENTOS EM EMPRESA SIDERÚRGICA. 2004. 78f. Monografia (Especialização em Gerência Empresarial) – Departamento de Economia, Contabilidade e Administração; Universidade de Taubaté, Taubaté, 2004. SANTOS, Antônio Raimundo dos. Metodologia Científica: a construção do conhecimento. 5. Ed. Rio de Janeiro: DP&A, 2006. SPERANCETTA, Andressa. O impacto da Implantação do TPM nos Indicadores de Manutenção. Trabalho de Conclusão de Curso (Mestrado Profissionalizante em Engenharia) – Escola de Engenharia, Universidade do Rio Grande do Sul, Porto Alegre, 2005. SEELING, M. X. Desenvolvimento de um sistema de gestão da manutenção em uma empresa de alimentos do Rio Grande do Sul. Dissertação de Mestrado, Programa de Pós Graduação de Engenharia de Produção, Universidade Federal do Rio Grande do Sul, 2000. VIANA, Herbert Ricardo Garcia; PCM: planejamento e controle da manutenção. Rio de Janeiro: Quality, 2002 XENOS, Harilaus Georgios d’Philippos. Gerenciando a Manutenção Produtiva. Nova Lima: INDG Tecnologia e Serviços Ltda, 2004. ZAIONS, Douglas Roberto; CONSOLIDAÇÃO DA METODOLOGIA DE MANUTENÇÃO CENTRADA EM CONFIABILIDADE EM UMA PLANTA DE CELULOSE E PAPEL. 2003. 219f. Dissertação (Mestrado em Engenharia de Produção) – Escola de Engenharia; Universidade do Rio Grande do Sul, Porto Alegre, 2003. 101 APÊNDICE I Símbolo da empresa Código da Unidade Ordem de Serviço Nº - 00.00.00.00.00 1 Unidade: Início Prev.: Descrição do serviço: Código Término Prev.: Nome Função Custo MO Qnt h Dias trab. Total Vale-Transp. Refeição 0,00 0,0 R$ - R$ - R$ - 0,00 0,0 R$ - R$ - R$ - 0,00 0,0 R$ - R$ - R$ - 0,00 0,0 R$ - R$ 2- R$ - OBSERVAÇÕES DO VEÍCULO CUSTO DO SERVIÇO Mão-de-obra Salário: 3 MATERIAIS UTILIZADOS Material Unidade R$ - Horas extras: R$ - L. Sociais: R$ - Benefícios: R$ - Sub-total: R$ - Materiais e outros Preço unit Quant Preço Ttl 4 Materiais: R$ - Encarregado: R$ - Equipamentos: R$ - Sub-Total: R$ - Custo Total: R$ - Custo Orçado: R$ - Resultado: Início Real: Término Real: OBS.: EQUIPAMENTOS Nome 5 Quantidade