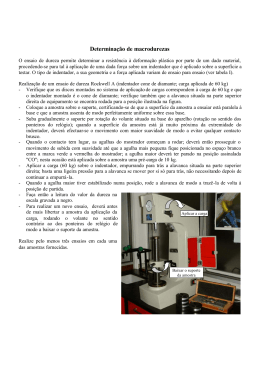

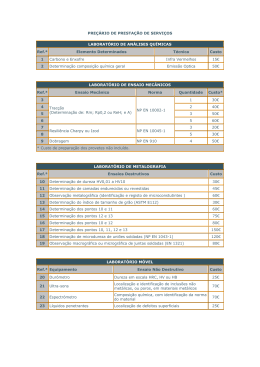

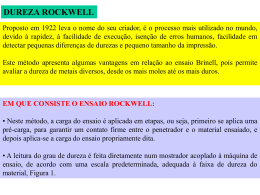

Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos Materiais / Materiais I Guia para Trabalho Laboratorial ENSAIO DE DUREZA 1. Introdução A dureza de um material é uma propriedade mecânica que mede a resistência à deformação plástica (permanente). A dureza constitui uma manifestação do efeito combinado de várias propriedades mecânicas, como sejam o ponto de cedência, resistência à tracção, ductilidade, características de encruamento e características de desgaste1. Esta propriedade pode ser determinada através de três tipos distintos de ensaio: penetração, ressalto e risco1,2. O ensaio de dureza por penetração é o mais utilizado para caracterização de materiais. Consiste no carregamento da amostra em estudo por um penetrador, perpendicularmente à superfície, durante um intervalo de tempo padrão. Depois de retirado o penetrador, é calculado um número de dureza empírico a partir da área da secção recta ou da profundidade da impressão. Os ensaios de dureza por penetração são classificados de acordo com o tipo de penetrador utilizado, sendo os mais comuns os ensaios Vickers e Rockwell. O número de dureza obtido a partir de cada um deles depende do material e geometria do penetrador e da força aplicada, sendo tanto mais elevado quanto menor a penetração sofrida e, portanto, quanto maior a dureza do material. 1.1. Ensaio de Dureza Rockwell As condições de realização do ensaio de dureza Rockwell de materiais metálicos encontram-se descritas na Norma NP 1413, existindo dois tipos de penetradores normalizados: cone de diamante com ângulo de abertura de 120º ou esfera polida de aço temperado com diâmetro de 1,5875mm ou 3,175mm. Uma vez que são possíveis várias combinações geometria do penetrador/força aplicada, dependendo a escolha das propriedades do material a analisar, o número de dureza Rockwell (HR) deve ser seguido da letra correspondente à escala utilizada. No ensaio Rockwell o provete é submetido a uma pré-carga de 10kgf, seguida de uma segunda carga de 50, 90 ou 140 kgf. A aplicação da pré-carga visa garantir uma justaposição perfeita do penetrador à superfície a ensaiar, eliminando o efeito da rugosidade e de defeitos superficiais3. A aplicação da segunda carga (carga complementar) provoca um acréscimo da profundidade de penetração. Esta profundidade não pode ser considerada como uma indicação da dureza do Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC, CP, AS Ano lectivo 2005-2006 1 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos material uma vez que, além de deformação plástica, inclui deformação elástica1. Assim, numa terceira etapa do ensaio, a carga complementar é retirada mantendo-se a pré-carga, o que permite a recuperação elástica do material. O valor lido no mostrador do equipamento corresponde directamente ao número de dureza Rockwell do material e é calculado a partir do acréscimo remanescente da profundidade da penetração (e). A relação entre o número de dureza Rockwell e a profundidade de penetração e depende do tipo da escala de dureza utilizada (Tab. I). Tabela I. Relação entre o número de dureza Rockwell e a profundidade de penetração (e)3. Escala de dureza Rockwell Número de dureza Rockwell A, C, D 100-e B, E, F, G, K 130-e Na Tabela II apresentam-se as diferentes escalas Rockwell, tipo de penetrador e carga correspondente e respectivas aplicações. Tabela II. Escalas de dureza Rockwell, forças correspondentes e campo de aplicação (adaptado2,3,4). A pré-carga é de 10kgf em todas as escalas. Escala Penetrador Carga complementar (kgf) Carga total (kgf) Campo de aplicação A Cone de diamante 50 60 Carbonetos, aço de cementação superficial (20 a 88 HRA) B Esfera de aço 1,5875mm 90 100 Ligas de cobre, aço macio, ligas de alumínio, ferro fundido maleável (20 a 100 HRB) C Cone de diamante 140 150 Aço, ferro fundido branco, titânio (20 a 70 HRC) D Cone de diamante 90 100 Aço de cementação profunda (40 a 77 HRD) E Esfera de aço 3, 175mm 90 100 Ferro fundido, ligas de alumínio e de magnésio (70 a 100 HRE) F Esfera de aço 1,5875mm 50 60 Ligas de cobre recozidas, metais macios em chapa (60 a 100 HRF) G Esfera de aço 1,5875mm 140 150 Bronzes, ferro fundido maleável, ligas de cobrezinco-níquel e cobre-níquel (30 a 94 HRG) H Esfera de aço 3, 175mm 50 60 Alumínio, chumbo, zinco (80 a 100 HRH) K Esfera de aço 3, 175mm 140 140 Metais macios, de modo geral (40 a 100 HRK) Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC, CP, AS Ano lectivo 2005-2006 2 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos 1.2. Ensaio de Dureza Vickers As condições de realização do ensaio de dureza Vickers de materiais metálicos encontram-se descritas na Norma NP 711-15. O penetrador utilizado é uma pirâmide de diamante com base quadrada, com ângulo de 136º entre faces opostas (Figura 1). O número de dureza Vickers (HV) é proporcional ao quociente entre a força aplicada e a área superficial da impressão (calculada a partir do comprimento das diagonais da penetração): HV = 2Fsen(136 / 2) 0,1891F = d2 d2 onde F é a força aplicada [N] e d o comprimento médio das diagonais de impressão [mm]. É de referir que o comprimento das diagonais de impressão é medido através de um microscópio acoplado à máquina de dureza. A força aplicada pode variar entre 10N e 1000N. Obviamente, uma comparação de valores de dureza Vickers só é rigorosa se tiverem sido obtidos com forças de ensaio idênticas. (a) (b) Fig.1. Ensaio de dureza Vickers . (a) Geometria do penetrador α=136º. (b) Impressão 5 da penetração (d1 e d2: diagonais de impressão). A dureza de um metal depende da facilidade com que se deforma plasticamente, pelo que pode ser relacionada com a sua resistência mecânica. No entanto, uma vez que os ensaios de dureza não se baseiam todos no mesmo tipo de medida e não medem uma propriedade bem definida do material, não existe uma relação de conversão universal de durezas. Ou seja, as conversões dureza-dureza e dureza-resistência mecânica existentes são determinadas empiricamente para cada material. Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC, CP, AS Ano lectivo 2005-2006 3 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos 2. Procedimento Experimental 2.1. Objectivo Compreensão do conceito de dureza de um metal e sua relação com a resistência mecânica do material. Manipulação de durómetros para determinação da dureza Rockwell B e Vickers do aço Ck45. 2.2. Material e Equipamento - Amostra do aço Ck45 preparada no Trabalho nº3. - Durómetro EMCO M4U-025. - Durómetro OFFICINE GALILEO. ~ 2.3. Método Experimental A superfície da amostra deve ser cuidadosamente limpa com acetona. A execução experimental deverá ser feita de acordo com as instruções de utilização de cada um dos durómetros. Efectue 5 ensaios segundo cada um dos métodos em estudo. Na realização de ensaios Rockwell, a força de ensaio deve ser mantida durante 10 a 15 segundos. A velocidade de aplicação da carga deve semelhante em todos os ensaios. A obtenção de resultados reprodutíveis implica ainda a observação dos seguintes cuidados: - A superfície da amostra a ensaiar deve ser lisa, plana e perpendicular ao penetrador. - A superfície da amostra deve encontrar-se seca e isenta de partículas estranhas, óxidos e lubrificantes. - O equipamento deve encontrar-se protegido contra choques e vibrações. - O penetrador e a superfície de suporte devem estar limpos e bem apoiados. - A espessura da amostra deve ser pelo menos 10 vezes superior à profundidade de penetração, de modo a não serem produzidas marcas no reverso da amostra. - O espaçamento entre cada impressão deve ser 3 a 5 vezes o diâmetro da penetração. Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC, CP, AS Ano lectivo 2005-2006 4 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos 3. Questionário 1. Defina o conceito de dureza de um material. 2. Qual lhe parece ser a vantagem de avaliar a resistência mecânica de uma peça metálica através de ensaios de dureza em lugar de ensaios de tracção? 3. Compare os ensaios de dureza Vickers e Rockwell quanto às suas vantagens e desvantagens. 4. Qual a finalidade da aplicação de uma pré-carga no ensaio Rockwell? 5. Calcule o valor médio e o desvio-padrão de HV e HRB do aço Ck45 em estudo. 6. Compare os valores de dureza obtidos através de cada um dos métodos. (Utilize a tabela do equipamento para converter os números de dureza Vickers em HRB). 7. O fabricantea indica para o aço Ck45 o valor 98 HRB. Compare este valor com o valor médio obtido. Justifique possíveis discordâncias. 4. Bibliografia 1. EL WALIL, S. – Materials Science and Engineering Lab Manual. Boston: PWS Publishing Company, 1994. 2. LIMA, A. V., CASTRO, A. G. – Ensaios e propriedades dos materiais. In Ciência e Tecnologia dos Materiais. Gondomar: Universidade de Trás-os-Montes e alto Douro, 1988. 3. Norma Portuguesa NP 141 – Materiais Metálicos. Ensaios de dureza. Ensaio Rockwell (escalas A-B-C-D-E-F-G-H-K). Lisboa: IPQ, 1990. 4. AVNER, S. – Introduction to Physical Metallurgy, 2nd ed. Auckland: McGraw-Hill, 1974. 5. Norma Portuguesa NP 711-1 – Materiais Metálicos. Ensaios de dureza. Ensaio Vickers. Parte 1: HV5 a HV100. Lisboa: IPQ, 1990. a F. RAMADA, Aços e Indústrias, S. A. Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC, CP, AS Ano lectivo 2005-2006 5

Baixar