UNIVERSIDADE FEDERAL DE ITAJUBÁ INSTITUTO DE ENGENHARIA DE PRODUÇÃO E GESTÃO UTILIZAÇÃO DO DOE APLICADO AO PROCESSO DE SOLDAGEM POR RESISTÊNCIA ELÉTRICA: UM ESTUDO DE CASO NA INDÚSTRIA AUTOMOBILÍSTICA Daniel Ribeiro do Valle Coutinho Orientador: Professor Sebastião Carlos da Costa Co-Orientador: Professor Anderson Paulo Paiva Universidade Federal de Itajubá, IEPG Cx. P. 50 – 37500 – 000 – Itajubá, MG, Brasil – [email protected] Resumo. O processo de soldagem por resistência (solda a ponto) é muito utilizado na indústria automotiva. O conhecimento e monitoramento dos parâmetros que influenciam neste processo, resultam em uma solda com maior qualidade, maior resistência mecânica, além de menor consumo de energia, fatores que são imprescindíveis para as indústrias e para o consumidor. Neste trabalho, será analisada a influência da corrente, da pressão e do tempo de ciclo, que são os fatores mais importantes deste processo. Os experimentos foram realizados em um processo de uma indústria automotiva e será utilizada a metodologia estatística Projeto e Análise de Experimentos (DOE) para conhecer a influência destes parâmetros e estabelecer um ponto ótimo buscando respostas como área soldada, dureza, qualidade da solda e resistência mecânica. Palavras Chave: Solda por Resistência Elétrica, DOE, Soldagem, Indústria Automobilística. 1. INTRODUÇÃO Um dos processos mecânicos mais utilizados nas indústrias é a soldagem, e como um dos principais tipos, está a soldagem por resistência elétrica (solda a ponto). Este processo é utilizado em vários tipos de indústrias, especialmente na automobilística, por apresentar vantagens como ser um processo rápido, de fácil automação e podendo ser utilizado em grandes linhas de produção. Como desvantagens apresenta o fato de soldas sobrepostas serem limitadas e o controle dos parâmetros serem difíceis, uma vez que fatores mecânicos, elétricos, térmicos e metalúrgicos estão envolvidos. Sendo assim, o conhecimento e o controle de cada parâmetro envolvido no processo se torna cada vez mais importante para as indústrias, e vários estudos tem sido realizados em sua compreensão, para que se obtenha soldas com boa qualidade, alta resistência mecânica e com um menor consumo de energia. Este trabalho pretende estudar a influência dos parâmetros corrente (I), pressão (P) e tempo de ciclo (T) sobre a soldagem por resistência, com o objetivo de conhecer a influência de cada um na solda realizada e encontrar um ponto ótimo dos fatores que forneça as melhores respostas. As respostas analisadas foram a área fundida (Sf), a dureza na Zona Fundida (HBZF), a força máxima (Fmax) suportada e a qualidade do ponto de solda avaliados através de testes que serão explicados no decorrer do trabalho. Para a realização das análises dos parâmetros e das respostas, foi utilizada a ferramenta estatística Projeto e Análise de Experimentos (DOE), que permite gerar dados aleatórios de acordo com os limites de cada parâmetro. 2. SOLDAGEM POR RESISTÊNCIA ELÉTRICA A soldagem tem grande importância na fabricação de variados componentes e máquinas industriais. Dentre os processos, a soldagem por resistência é uma das mais utilizadas podendo ser aplicada em produções seriadas e em diversos tipos de indústrias como automobilísticas, esquadrias metálicas, eletrônicas, nucleares entre outras (Paes et al., 1989). A aceitação deste processo se deve em grande parte a facilidade de operação e de automação, rapidez do processo, realização de vários pontos de solda sem que sejam necessários grandes ajustes dos parâmetros, baixo investimento e pelo fato de poder ser colocado em linhas de produção de grande escala, resultando em um produto de qualidade e resistência. Entretanto, o total controle deste processo é muito difícil já que envolve fatores mecânicos, elétricos, térmicos e metalúrgicos exigindo estudos para a adaptabilidade do processo (Darwish e Al-Dekhial, 1999). A união de peças no processo de soldagem por resistência elétrica (solda a ponto) normalmente ocorre através de juntas sobrepostas, sendo obtida através da geração de calor, pela passagem de corrente elétrica e pela aplicação de pressão. A geração de calor ocorre devido ao efeito Joule e se dá pela resistência do conjunto à passagem de corrente, sendo esta resistência composta pelo contato peça/eletrodo e peça/peça (Brandi, 1992). Durante o processo, as peças aquecem-se ocorrendo à fusão localizada no ponto de contato do eletrodo com as chapas. A passagem de corrente elétrica provoca aquecimento, e assim a fusão de certa quantidade do material das peças a serem unidas. A aplicação da pressão garante a continuidade do circuito elétrico, permitindo a obtenção de soldas com baixo nível de contaminação pela expulsão da região contaminada para fora da junta. O resfriamento da junta se dá sobre pressão. No processo de soldagem por pontos (Figura 1), a solda é feita na região da peça colocada entre um par de eletrodos. Este processo é muito utilizado na fabricação de peças e conjuntos, com chapas metálicas finas com espessura de até 3mm. Podem ser obtidos vários pontos de solda simultaneamente com a utilização de múltiplos pares de eletrodos, sendo um processo mais rápido que a parafusagem e rebitagem. Fig. 1 - Processo de Soldagem por Resistência. O processo de soldagem por resistência (RW – Resistance Welding) pode ser aplicado a diferentes materiais, mas normalmente as aplicações industriais se concentram nas utilizações de aços carbono de baixa e média liga, aços inoxidáveis e alumínio. Normalmente para se conseguir obter uma solda de qualidade adequada é necessário especificar uma combinação adequada da corrente de solda, do tempo de solda e da força aplicada no eletrodo (pressão). Como qualidade normalmente requerida para a solda, há citações de uma série de testes destrutivos ou não destrutivos à que os corpos de prova devem ser submetidos para a sua aprovação (Darwish e AlDekhial, 1999; Aslanlar, 2006). Entre os principais quesitos destacam-se o formato e o diâmetro do ponto de solda (nugget), a zona termicamente afetada (ZTA), a indentação (penetração do eletrodo) limite tolerável no ponto de solda, entre outros. Do ponto de vista de resistência da solda, normalmente testes de arrancamento da solda e de cisalhamento podem ser executados, onde se torna possível determinar a força máxima tolerável pela solda, a tensão de ruptura bem como o nível de deformação até a ruptura (Paes, Guimarães e Rebello, 1989; Darwish e AlDekhial, 1999; De et al, 1996). Além disso, testes de fadiga bem como avaliações de microdureza dos pontos de solda (ZF – Zona Fundida) e ZTA também são normalmente utilizados (Aslanlar, 2006; Darwish e Al-Dekhial, 1999; De et al, 1996). Para uma utilização industrial mais efetiva do processo RW, normalmente as empresas encontram muitas dificuldades de ajuste dos parâmetros no sentido de obter uma solda otimizada. Em função de o processo ser totalmente automatizado, técnicas estatísticas baseadas no projeto e análise de experimentos (DOE – Design of Experiments) tem sido freqüentemente utilizadas como descritos em trabalhos de Darwish e Al-Dekhial (1999), De et al (1996), entre outros. Considerando estes aspectos, este trabalho procura analisar a influência dos parâmetros corrente de solda (I), tempo de solda (t) e pressão dos eletrodos (P) na qualidade de soldas desenvolvidas em uma indústria atuante no setor automotivo, aplicados em aços de baixo teor de carbono. Como respostas analisadas foram avaliados a área do ponto de solda, a dureza da zona fundida, a qualidade visual da solda e a força máxima suportada pela solda. A partir da análise da influência dos parâmetros nestas respostas foi realizado numa segunda fase a otimização do processo no sentido de atender a todas estas respostas simultaneamente. A seguir alguns conceitos básicos, bem como o aparato experimental e resultados obtidos serão apresentados. 3. DOE - PROJETO E ANÁLISE DE EXPERIMENTOS O projeto de experimentos é uma técnica relativamente antiga, desenvolvida nas décadas de 20 e 30. Pode ser utilizado em diversas áreas como agricultura, medicina, neurociências, engenharia, psicologia, e muitas outras, aumentando a produtividade e se tendo um maior controle sobre as variáveis de cada processo. A sua maior utilização começou com o desenvolvimento de programas computacionais estatísticos que permitem a obtenção de respostas em menor tempo e sem a necessidade da realização de cálculos complexos. É uma ferramenta que consiste em planejar experimentos capazes de gerar dados apropriados para uma eficaz análise estatística, o que resulta em conclusões válidas e objetivas (Montgomery, 1997). Além disso, esta ferramenta tem ganhado grande destaque por ser muito utilizada na Metodologia Six Sigma, como uma das mais importantes ferramentas na fase de melhoria de processos (Paiva, 2004). Os elementos que compõem a metodologia são os fatores controlados, que são as variáveis que podem ser modificadas durante os experimentos para determinar a influência nas saídas; fatores não controlados que são variáveis que deveriam permanecer constantes durante os experimentos, mas de alguma forma variam alterando as saídas; as respostas que são as saídas que deverão ser otimizadas; além do modelo que consiste na equação que relaciona as respostas com as variáveis do processo (Figura 2). Fatores Controláveis x1 x2 ... xp Input Matéria Prima Output Processo y1 y. 2 Produto . . ... z1 z2 ym zq Fatores Incontroláveis Fig.2 - Fatores do Processo. As fases para a execução do Projeto de Experimentos (DOE) são mostradas na Figura 3. Fig. 3 – Etapas do DOE (Domenech, 2004). O DOE é uma metodologia de experimentação, onde todas as variáveis controladas são modificadas simultaneamente. É feita a medição dos resultados nas variáveis de saída com o objetivo de manter um modelo empírico da relação y= f(x). A seqüência de ensaios para a utilização do DOE são protegidas contra a influência de variáveis não controladas que poderiam introduzir vícios nas conclusões (Domenech, 2004). Esta ferramenta apresenta grande vantagem, pois todas as variáveis controladas são modificadas simultaneamente ao contrário do método OFAT (One Factor at the Time) onde era estudada uma variável de cada vez. E isto faz com que o processo tenha maior garantia, já que uma variável sendo estudada isoladamente talvez não mostre o efeito que realmente tenha no resultado final esperado do que quando ela é estudada simultaneamente com as outras variáveis. 4. PROCEDIMENTO EXPERIMENTAL Para o desenvolvimento deste trabalho, o procedimento experimental foi realizado em uma indústria automotiva, em uma operação de solda do assoalho completo de uma cabine de caminhão, onde são soldadas duas chapas de aço com baixo teor de carbono de 1,20 mm com outra de 1,70 mm de espessura. Dentre os problemas normalmente encontrados no processo destacam-se pontos com baixa resistência mecânica e uma grande variação da qualidade dos pontos de solda, afetando assim o produto que chega ao cliente. Desta forma a empresa tem interesse em desenvolver um melhor conhecimento da influência dos parâmetros do processo, bem como na melhoria da qualidade de seus produtos objetivando o atendimento das exigências dos clientes. Os aços utilizados neste estudo, bem como suas composições químicas estão descritos na Tabela 1, de acordo com a norma ABNT 5915. Aços NBR 5915EM NBR 5915EEP PC Carbono ( % máx ) 0,13 0,06 Manganês ( % máx ) 0,60 0,35 Fósforo ( % máx ) 0,040 Enxofre ( % máx ) 0,040 0,025 0,025 Alumínio ( % máx ) 0,020 Tabela 1 – Composição química dos aços. Para atender aos objetivos do trabalho, inicialmente foi feita uma análise para determinar os parâmetros mais influentes no processo. Em função de levantamentos na literatura (Darwish e AlDekhial, 1999; De et al., 1996; Paes et al., 1989; Aslanlar, 2006) bem como levantamentos internos na empresa, as análises indicaram que Corrente (kA), Pressão (bar) e Tempo de Ciclo de Solda (µs) seriam os parâmetros importantes. A partir desta análise, foram realizados uma série de experimentos exploratórios para que fossem determinados os limites mínimos e máximos de solda de cada parâmetro através do método OFAT. Nesta análise preliminar observaram-se aspectos relacionados ao formato visual do ponto de solda bem como a execução propriamente dita da solda (falta de fusão ou excesso de fusão). Em função destas análises foram determinados os limites operacionais do processo, sendo tais limites mostrados na Tabela 2. Fatores Corrente (I) Pressão (P) Tempo de Ciclo de Solda (T) Nível (-) kA 5,2 bar 4,0 15,0 µs Tabela 2 – Níveis dos fatores. Nível (+) 11,5 6,0 40,0 Com os limites obtidos utilizou-se a técnica estatística DOE para a realização dos experimentos. Em função das possibilidades de execução dos experimentos, optou-se por utilizar o método fatorial completo, com 2 replicagens e 4 pontos centrais e realização dos experimentos em um único bloco e de forma randomizada, aumentando assim a precisão da análise estatística. Desta forma totalizaram-se vinte ensaios a serem realizados. Foi utilizado o software comercial Minitab - versão 14 para o delineamento da matriz de experimentação e análise dos resultados. Para a realização dos testes, os corpos de prova foram cortados nas dimensões 100 x 25 mm e posteriormente dispostos de forma sobreposta conforme detalhamento mostrado na Figura 4. Esta preparação foi baseada em testes similares realizados por Darwish e Al-Dekhial (1999). Fig. 4 - Disposição das chapas nos testes realizados. Para a realização dos experimentos utilizou-se uma máquina TECMAG com capacidade nominal de 100 kVA, tomando-se o cuidado de utilizar eletrodos novos, com diâmetro de 0,6 mm, sendo sua superfície sendo recuperada durante os experimentos. Este cuidado se mostrou necessário em virtude do desgaste na ponta do eletrodo após a solda fazendo com que área de contato com a peça aumente ocorrendo à diminuição na densidade superficial de corrente o que pode acarretar a diminuição do rendimento do processo. Entretanto tomou-se o cuidado de também não provocar uma recuperação exagerada do ponto do eletrodo, o que poderia gerar aumento da densidade superficial da corrente e conseqüente superaquecimento do eletrodo, diminuindo sua vida útil (Brandi, 1992). Como respostas a serem analisadas foram escolhidas quatro, descritas a seguir bem como o procedimento de medição. 9 9 9 Szf - A área da ponto de solda (determinado através de sua projeção no projetor de perfil do laboratório de Metrologia da UNIFEI, com aumento de 10x e posterior determinação com o auxílio do software AutoCad 2004). HBzf – o nível de dureza do ponto de solda (determinado em três pontos diferentes na zona fundida através do durômetro Otto Wolpert-Werke do Laboratório de Materiais – UNIFEI aplicando-se uma carga de 100 kg e uma pré carga de 10 kg). Notas – Qualidade atribuída ao ponto de solda em uma escala de 0 a 10 e determinadas pela avaliação de dois profissionais diferentes. 9 Fmax – Força máxima do ponto de solda (determinado através de ensaio de cisalhamento realizado na máquina EmicDL2000 do Laboratório de Ensaios Destrutivos da UNIFEI). Vale ressaltar que nas medições de dureza na zona fundida algumas dificuldades foram encontradas em função da não uniformidade da superfície. Desta forma foram feitas as medidas (03) e posterior cálculo da média aritmética. Ressalta-se que a dureza do material é um fator importante, pois quanto maior for a dureza, maior será a fragilidade do material e menor sua resistência ao impacto. 5. RESULTADOS E ANÁLISES A Tabela 3 mostra a planilha de experimentação com a ordem aleatorizada gerada pelo software Minitab e os resultados obtidos conforme procedimento experimental anteriormente descrito. A Figura 5 mostra o detalhamento dos resultados obtidos no ensaio de cisalhamento para os corpos de prova cujo valor da força máxima está contido na Tabela 3. Std Order Run Order 1 15 10 20 11 8 14 6 5 19 4 13 7 12 17 18 2 16 3 9 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Corrente (I) kA 5.2 5.2 11.5 8.35 5.2 11.5 11.5 11.5 5.2 8.35 11.5 5.2 5.2 11.5 8.35 8.35 11.5 11.5 5.2 5.2 Parâmetros Pressão (P) bar 4 6 4 5 6 6 4 4 4 5 6 4 6 6 5 5 4 6 6 4 Tempo de Ciclo (T) µs 15 40 15 27.5 15 40 40 40 40 27.5 15 40 40 15 27.5 27.5 15 40 15 15 SZF mm 7,23 13,92 19,26 20,52 8,73 36,57 19,73 26,19 18,25 21,99 19,26 20,45 23,86 17,22 20,98 23,82 19,85 27,62 13,73 14,68 Respostas HBZF Notas HB 74,3 60,0 74,0 79,0 66,3 80,0 78,0 82,3 80,0 77,7 84,7 73,7 73,7 95,3 78,3 81,0 85,3 77,7 64,7 71,0 5,25 5,50 8,00 8,25 2,50 5,50 6,00 6,25 8,00 9,00 8,25 7,50 8,00 6,50 7,50 8,50 8,50 6,50 3,50 4,00 Fmax kgf 487,78 700,13 937,86 888,34 * 1069,32 942,26 1127,47 978,03 949,13 1132,58 964,64 566,55 1187,03 899,26 863,67 1115,31 1022,97 360,37 * Tabela 3 – Matriz de experimentação e resultados obtidos. De posse dos resultados, realizou-se uma ANOVA (Analysis of Variance) adotando-se um nível de significância de 5% (∝ = 5%). Os resultados obtidos para o “Valor de P” dos parâmetros, das suas interações, dos pontos centrais (ct_pt), do coeficiente de correlação (R2) e do coeficiente de correlação ajustado (R2adj) são mostrados na Tabela 4. Percebe-se destes resultados que a corrente de solda seguido pelo tempo de ciclo foram os dois fatores individuais que mais influenciaram nas respostas. Percebe-se ainda que, dependendo das respostas, algumas interações se mostraram significativas, como é o caso da dureza da zona fundida influenciada pela interação I*P; da qualidade visual influenciada pela interação I*T e da força máxima influenciada pelas interações I*P e I*T. Figura 5 - Resultados do ensaio de cisalhamento para os corpos de prova. Fatores Respostas SZF HBZF NOTAS Fmax I 0,001 0,001 0,007 0,000 P 0,339 0,419 0,056 0,082 T 0,606 0,072 0,001 0,003 I*P 0,317 0,358 0,021 0,005 I*T 0,878 0,124 0,000 0,001 P*T 0,230 0,164 0,434 0,073 I*P*T 0,171 0,383 0,942 0,602 ct_pt 0,277 0,344 0,186 0,001 R2 80,07 77,67 87,63 94,68 R2adj 65,58 61,43 78,64 89,95 Tabela 4 – Teste de significância individual dos efeitos principais e interações Em função da influência mais significativa da corrente e do tempo de ciclo, a Figura 6 apresenta a influência destes dois parâmetros em todas as respostas analisadas. Percebe-se claramente destes resultados que há para todas as respostas correlações positivas entre elas. Observando a matriz de correlação dos resultados e o “Valor de P” apresentados entre parênteses na Tabela 5, nota-se que isto realmente ocorre, e que a correlação mais forte ocorre entre a força máxima e a dureza da zona fundida. Isto permite afirmar que ao se aumentar a resistência da solda, a dureza por sua vez também aumenta. Percebe-se também que a mesma tendência ocorre para a área da zona fundida, o que era de se esperar. Para a qualidade da solda também ocorre esta tendência, porém com uma correlação mais fraca, resultado também esperado como será explicado adiante. (a) (c) (b) (d) Figura 6 – Efeitos principais da corrente de solda e tempo de ciclo nas respostas: (a) SZF; (b) Nível de dureza do ponto de solda; (c) Qualidade visual; (d) Força máxima do cordão. HBZF SZF Notas Fmax HBZF 0,753 (0,000) 0,517 (0,028) 0,408 (0,074) 0,465 (0,052) 0,539 (0,014) Tabela 5 – Matriz de correlação entre as respostas. SZF 0,425 (0,062) As tendências observadas de certa forma se justificam pelos fenômenos físicos que ocorrem durante a imposição de calor e seu posterior efeito na região de solda. Desta forma quando se aumenta a corrente de soldagem, gera-se em conseqüência um aumento da quantidade de calor transferido por Efeito Joule ( Q = RI2t ) permitindo a formação de um ponto de solda com maior penetração entre as chapas. Assim este ponto de solda adquire uma maior resistência representada pelo aumento da força cisalhante verificada. Paralelamente a esta maior imposição de calor tem- se um aumento da área correspondente ao ponto de solda, resultado este esperado. Entretanto percebeu-se que esta maior imposição de calor provoca um aumento da expulsão de material do ponto de solda, gerando uma pequena indentação. Esta característica afeta a qualidade superficial da solda, refletindo desta forma na diminuição das notas atribuídas à qualidade com utilizações de correntes no nível superior, muito embora tenham gerado soldas mais resistentes. Este resultado está em concordância com o observado por Paes et al.(1989). Por outro lado o aumento da corrente de soldagem provocou também um aumento da dureza da zona fundida, resultado este oposto ao esperado, já que a velocidade de resfriamento das chapas neste caso indicaria uma tendência de diminuição em função da maior energia imposta. Entretanto este aspecto necessitaria de maiores estudos. Com relação ao tempo de ciclo percebe-se uma influência menor nas respostas analisadas, muito embora nota-se uma tendência de melhores resultados para valores intermediários. De qualquer forma vale observar que a utilização de um tempo menor associado a uma corrente máxima implica em condições de menor consumo de energia, fator este importante para uma maior competitividade da empresa. Finalmente ao analisar-se a pressão entre os eletrodos, como afirmado anteriormente, muito embora sua influência nas respostas seja menor, a análise de sua influência não deixa de ser um parâmetro importante no processo. Observou-se nas respostas analisadas que sua influência significativa ocorreu em interações com a corrente de solda na dureza da zona fundida e força máxima no cisalhamento. A Figura 7 apresenta os resultados destas interações. Pode-se notar que em ambas as respostas, quando se testou condições com maior nível de imposição de corrente, os resultados que permitiram a obtenção de um ponto de solda com maior resistência e dureza foram os correspondentes a pressões em seu nível mais elevado. Percebe-se também não haver uma diferença muito grande destas respostas para níveis de pressões inferiores. Figura 7 - Interações da corrente com a pressão no comportamento da dureza e força máxima. Em função da ANOVA (Analysis of Variance), os resultados mostraram um coeficiente de correlação muito adequado para a força máxima, que representa a resistência da solda, sendo, portanto uma característica de fundamental importância no estabelecimento da qualidade das soldas. De acordo com os resultados processados, esta resposta apresentou um comportamento linear sendo portanto o seu modelo podendo ser previsto com uma adequada precisão. A equação (1) apresenta este modelo previsto para a força máxima, modelo este adequado nas condições de contorno previamente estabelecidas. Fmax= -137,80 +64,93*I–86,14*P + 57,33*T +16,46 I*P – 4,14*I*T – 5,67*P*T + 0,28I*P*T (1) S = 73,2831; R2 = 94,68%; R2adj = 89,95%. Este modelo para a força máxima apresenta um coeficiente de ajuste muito bom, entretanto ainda é possível melhor adequá-lo através da eliminação de fatores não significativos. Ao se observar a Tabela 4, nota-se que a interação I*P*T não foi significativa. Ao se eliminar esta interação tem-se o novo modelo linear, mostrado na equação (2), com seus respectivos valores de R2, R2adj e desvio padrão (s): Fmax= 250,04 + 22,72*I – 163,73*P + 45,10* T + 24,90I*P – 2,74*I*T - 3,15*P*T S = 70,6437; R2 = 94,50%; R2adj = 90,66%; Pvalue = 0,000. (2) O modelo previsto na equação (2), como se nota, apresenta um melhor ajuste que o expresso pela equação (1) sendo desta forma o mais adequado ao presente estudo. 5.1 OTIMIZAÇÃO DAS RESPOSTAS As análises anteriores permitiram estabelecer condições de ajuste dos parâmetros que atendem requisitos individuais da soldagem. Entretanto uma condição de ajuste que permita atender a todas as respostas de forma combinada se torna muito difícil baseado apenas nas análises anteriores, muito embora algumas indicações já se tornam evidentes, como no caso da corrente de solda por exemplo. Para a realização desta otimização global utilizou a ferramenta “Response Optimizer” do software Minitab. Para isto algumas condições de contorno foram estabelecidas, condições estas mostradas na Tabela 6. Vale ressaltar que no estabelecimento destas condições foi atribuída uma importância maior (peso 8) a força máxima da solda e em escala um pouco menor (peso 6) a qualidade do ponto de solda, por se considerar que estas são respostas muito importantes para a aceitação do cliente. A partir destas condições, a ferramenta estatística estabeleceu a melhor condição de ajuste dos parâmetros bem como as prováveis respostas e os correspondentes coeficientes de desejabilidade global e individual para cada resposta. As condições otimizadas corresponderam aos testes 3 e 17 cujos resultados (reais) estão mostrados na mesma Tabela 6. Ao analisar-se estes resultados inicialmente observa-se que todos os coeficientes de desejabilidade (global e individuais ) tiveram valores muito próximos do máximo (1) mostrando com isto uma condição muito adequada de previsibilidade dos resultados. De certa forma as condições previstas se aproximaram bastante das condições reais com uma faixa de erro máximo de 8% ocorrida na previsão da força máxima. Por outro lado, a condição de ajuste dos parâmetros que permitiram a obtenção otimizada das respostas (I= 11,5 kA; P = 4,0 bar e T= 15 µs) se revela como uma condição muito adequada do ponto de vista econômico já que uma corrente máxima associado a um tempo mínimo conduz a uma menor potência consumida e, conseqüentemente, menor custo com energia elétrica. Os testes correspondentes a estas condições após inspecionados permitiram constatar que a indentação do eletrodo não superou o percentual de 20% relativo a espessura da chapa, condição esta estabelecida como um dos padrões de aceitação do ponto de solda estabelecidos por Aslanlar (2006) em aplicações voltadas para o setor automobilístico. Respostas SZF HBZF Notas Fmax Objetivo Target Target Maximizar Maximizar Lower 15 75 7 850 Target 20 80 8 950 Parâmetros Upper 25 85 8 950 Peso 1 1 1 1 Solução Resposta Valores Desejabilidade Valores Global Previstos Reais Corrente 11,5 SZF 19,55 0,911 19,26 19,85 Pressão 4,0 HBZF 79,67 0,933 74,00 85,33 Tempo 15,0 Notas 8,25 1,000 8,0 8,5 Desejabilidade 0,98645 Fmax 1026,58 1,000 937,9 1115,3 Tabela 6: Otimização das respostas e comparação com os resultados reais. 6. Import. 1 2 6 8 Erro (%) 1,5 1,0 7,1 7,1 3,0 2,9 8,6 8,0 CONCLUSÕES Em função dos resultados e análises este trabalho permite concluir que: 9 A corrente de solda seguido pelo tempo de aplicação foram os parâmetros mais significativos nas respostas analisadas. 9 A utilização da corrente no nível máximo (11,5 kA) permitiu a obtenção de um ponto de solda com maior resistência, com maior dureza e área soldada. Porém a qualidade desta solda foi prejudicada pelo efeito de expulsão do material pelo eletrodo no ponto de solda. 9 Um modelo de previsão da resistência da solda em função dos parâmetros utilizados foi determinado. 9 A otimização das respostas permitiu estabelecer uma condição de soldagem com resultados previstos com uma margem de erro muito próximas das condições reais. 7 REFERÊNCIAS BIBLIOGRÁFICAS Aslanlar, S., 2006, The effect of Nucleus Size on Mechanical Properties in Electrical Resistance Spot Welding of Sheets used in Automotive Industry, Materials e Design, vol. 25, pp. 125131. Brandi, S. D., 1992, Soldagem Processos e Metalurgia, Editora Edgard Blüncher LTDA, São Paulo, Brasil. Balestrassi, P. P., Paiva, P. A., Apostila da disciplina Controle Estatístico da Qualidade, Universidade Federal de Itajubá. Darwish, S.M. e Al-Dekhial, S.D., 1999, Micro-Hardness of Spot Welded (BS 1050) Commercial Aluminium as Correlated with Welding Variables and Strength Attributes, Journal of Materials Processing Technology, vol. 91, pp. 43-51. De, A., Gupta, O. P., Dorn, L., 1996, An Experimental Study of Resistance Spot Welding in 1 mm Thick Sheet of Low Carbon Steel, Journal of Engineering Manufacture, pp. 341-347. Domenech, C.H., 2004, Como fazer um DOE com sucesso, http://www.statistical.com.br/artigos.asp. Montgomery, D. C., 1997, Design and Analysis of Experiments, 4th ed., Wiley, New York. Paes, M.T. P., Guimarães, A. S. e Rebello, J. M. A., 1989, Significância da Expulsão e do Tipo de Fratura em Soldagem por Pontos, Soldagem e Materiais, Junho, pp 51-57. Paiva, P. A., 2004, Estudo da minimização de erro nas medições de concentração de emulsões por titração Karl-Fischer utilizando-se projeto de experimentos, Dissertação de Mestrado, 215 páginas. http://www.bamtech.com.br/ptb/informacoes.htm

Download

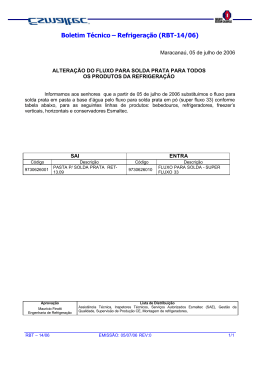

![[klicka här och skriv rubrik]](http://s1.livrozilla.com/store/data/000822991_1-07352001011257e2d8503b471eed4503-260x520.png)