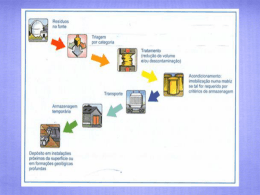

7 O REACTOR DE AEROSSOL-MOCVD 7. O reactor de aerossol-MOCVD 114 7. O reactor de aerossol-MOCVD 7.1 Introdução Por motivos ligados a financiamentos da construção do reactor e à operacionalidade das técnicas de análise dos filmes, optou-se por instalar este reactor no Departamento de Engenharia Cerâmica e Vidro da Universidade de Aveiro. Foram adquiridos o gerador de aerossol, os sistemas de leitura e controlo da temperatura e pressão, diversos acessórios para vácuo e o tubo de sílica para o corpo do reactor. Foram fabricados no torno os sistemas de selagem a vácuo dos tubos. Foi adquirido, ainda, um gerador de indução adequado ao aquecimento de um susceptor de aço inox de 3 cm de diâmetro e 2 cm de altura (Inductelec 3 kW). 7.2 Descrição do reactor O reactor de fabrico de filmes finos por deposição química de vapores assistido por aerossol é constituído por quatro zonas distintas (figura 7.1): 1) zona de produção de aerossol; 2) zona de pré-aquecimento; 3) zona de deposição; 4) zona de evacuação. Na zona 1, encontram-se os organometálicos dissolvidos. Um cristal piezoeléctrico excitado a aproximadamente 800 kHz produz ultrasons, criando um aerossol de partículas micrométricas que são arrastadas pelo argon até à zona 2. Nesta zona, solvente e organometálicos são vaporizados. O oxigénio aquecido é misturado com os outros vapores à saída da zona 2, onde existe um dispersor constituído por anéis de vidro (tipo anéis de Raschig) que homogeneíza a mistura. Na zona 3, dá-se a deposição do filme por reacções em fase heterogénea à superfície do substrato. Este está colado com cola de prata ao susceptor de aço inox que é aquecido por indução, mantendo, assim, frias as paredes do reactor. A zona 4 é constituída pelo sistema de evacuação dos gases, com uma bomba de vácuo, uma ratoeira de azoto líquido para condensação dos vapores e um sistema de medida da pressão no reactor. Na figura 7.2, apresentam-se fotografias da montagem efectuada. Para as peças de vácuo, adoptou-se o encaixe do tipo KF, rápido de montar/desmontar, facilitando a abertura do reactor para troca de amostras ou limpeza. O sistema de aperto e selagem dos tubos é por compressão de o’ring no aperto da respectiva rosca. Na figura 7.3, apresenta-se o desenho à escala das peças fabricadas ao torno, mostrando o pormenor da selagem. O tubo principal do 115 7. O reactor de aerossol-MOCVD reactor é de sílica transparente, para visualização do substrato (figura 7.2 c), com 60 cm de comprimento e 4,0 cm de diâmetro externo. A medição dos caudais de oxigénio, QO2, e de argon, QAr, é efectuada por dois rotâmetros previamente calibrados para 1 atm e colocados antes das válvulas de agulha. A medição da pressão é efectuada por um transdutor piezoeléctrico acoplado a um mostrador digital, permitindo leituras entre 0,1 e 4000 mbar. O óleo da bomba de vácuo é protegido por um filtro de partículas e a exaustão passa previamente por um filtro de óleo antes de ser conduzida para uma hotte de extracção. O gerador de indução tem uma potência nominal de 3 kW, operando a 1,4 MHz. O aquecimento do susceptor, em aço inox AINSI 304, é efectuado por indução com uma bobina em cobre de uma só espira. A temperatura do substrato, Ts, é medida por um termopar do tipo K colocado dentro do susceptor a, aproximadamente, 0,5 mm do substrato. O controlo da temperatura é efectuado por um controlador PID que, através de um sinal entre 0 e 5 volts, regula a potência do gerador de indução. A temperatura da zona de pré-aquecimento é medida em dois locais diferentes, no fluxo de oxigénio, T1, e sob a resistência de aquecimento, T2, por dois termopares do tipo K (figura 7.1) ligados a controladores PID. O controlo é efectuado pela temperatura do termopar interior, mas, em virtude do elevado tempo de resposta, a temperatura do termopar exterior é usada como referência para impedir um sobreaquecimento. A regulação da pressão no reactor é efectuada manualmente através da válvula colocada antes da ratoeira. 116 7. O reactor de aerossol-MOCVD Termopar, Ts Medidor pressão de Válvula 4- zona de evacuação Bomba de vácuo Bobina de indução Ratoeira de N2 líquido 3- zona de deposição Substratos Dispersor Resistência de pré-aquecimento 2- zona de pré-aquecimento Rotâmetro Q O2 Oxigénio Rotâmetro Termopar, T2 Termopar, T1 QAr Argon 1- zona de produção do aerossol Aerossol Solução de organometálicos Água Cristal piezoeléctrico Figura 7.1 - Esquema do reactor montado para fabrico de filmes finos por deposição química de vapores assistida por aerossol. 117 7. O reactor de aerossol-MOCVD c) b) a) Figura 7.2 - Fotografias do reactor. a) Vista geral; b) pormenor da geração do aerossol; c) pormenor do aquecimento por indução e da colocação do substrato. b) a) Figura 7.3 - Desenho à escala das peças fabricadas ao torno, mostrando o pormenor da selagem por compressão de o’ring: a) ao tubo de sílica transparente; b) à ampola de vidro com a solução de organometálicos. 118 7. O reactor de aerossol-MOCVD 7.3 Equipamentos utilizados no reactor O gerador de aerossol utilizado, RBI A.I.D. PYROSOL 7901, permite regular a potência de nebulização até 150 W, através do potenciómetro do painel frontal do aparelho com escala de 0 a 10 (figura 7.4). Em alternativa, é possível regular a potência de nebulização por aplicação duma tensão entre zero e 5 V DC a uma ficha BNC colocada na parte frontal. A frequência dos ultrasons é regulável entre 750 e 850 kHz pelo potenciómetro frontal com escala de 0 a 10, podendo, analogamente, ser regulável por uma fonte externa. O transdutor piezoeléctrico possui um diâmetro nominal de 4 cm, dos quais apenas 3 cm estão livres, devido aos o’rings de aperto em teflon. Segundo as especificações do fabricante, possui um débito máximo de aerossol de 7,5 mL/min, com um diâmetro médio de partícula de 8 µm (valores para a água). Selector de frequência Selector de potência Figura 7.4 - Foto do painel frontal da unidade geradora de alta frequência. Com um osciloscópio, procedeu-se à calibração das frequências de trabalho do gerador de aerossol, conferindo as especificações do fabricante. Verificou-se pouca diferença entre os resultados obtidos e os previstos. A respectiva calibração pode ser vista na figura 7.5. O gerador de indução foi fabricado pela Inductelec, tipo IEH2/3 kW AP, 3 fases, 415 V, com frequência da bobina de 1,4 MHz. Na medição e controlo da temperatura do substrato, foram utilizados dois medidores independentes, ligados ao mesmo termopar, Ts, do tipo K. Para uma primeira medida e funcionando como controlador, utilizou-se um Eurotherm, modelo 821. Para uma medição mais rigorosa da temperatura do substrato, utilizou-se um Shimaden, modelo FP21. 119 7. O reactor de aerossol-MOCVD 860 f (kHz) =746+11,56 x posição frequência (kHz) 840 820 800 780 760 740 0 2 4 6 8 10 posição Figura 7.5 - Calibração da frequência de trabalho em função da posição do controlador. A calibração da temperatura real do substrato foi efectuada recorrendo à temperatura de fusão do NaCl (801°C) e do KCl (770°). Para o efeito, um pouco de pó destes compostos foi ligeiramente prensado por forma a formar uma pastilha, aproximadamente com a espessura dos substratos (0,5 mm). Estas pastilhas foram coladas ao susceptor de aço inox com cola de prata e o reactor foi colocado nas condições idênticas às da deposição, isto é, a temperatura da zona de pré-aquecimento foi colocada a 270°C e os caudais de oxigénio e argon foram colocados a 166 e 42 mL/min respectivamente. A pressão total do reactor foi mantida a 1 kPa e não foi ligado qualquer aerossol. No controlador de temperatura do susceptor, foi programada uma rampa de aquecimento a 10°C/min até 740°C, 5°C/min até 760°C e 2°C/min até 830°C. Por observação directa das pastilhas, verificou-se a fusão destas a 773-775°C (KCl) e a 802-804°C (NaCl). Esta concordância com os valores previstos permitiu assumir que a temperatura verdadeira do substrato é inferior em 2 a 4°C à temperatura lida. Os valores da temperatura são apresentados neste trabalho, sem correcção. No controlo das temperaturas da zona de pré-aquecimento, T1 e T2, utilizaram-se termopares do tipo K, ligados a medidores/controladores Shimaden SR24. A medição da pressão do reactor foi efectuada por um transdutor piezoeléctrico de vácuo da Wenzel, sendo o mostrador digital, do tipo ProVac A100 da Wenzel, fornecido pela Caburn MDC. O reactor é evacuado pela bomba de vácuo Edwards nº12, com 2 andares. A calibração dos rotâmetros da marca Gilmont foi efectuada à pressão de 101,5±0,5 kPa e à temperatura de 22 ± 2°C, utilizando um medidor de bolha de sabão. Os resultados são apresentados na figura 7.6. 120 7. O reactor de aerossol-MOCVD 400 Argon: Oxigénio: 2 350 300 Q (mL/min) 250 200 3 Y = A + B1*X + B2*X + B3*X + B4*X P. Valor ------------------------A 2,59 B1 -0,4731 B2 0,07917 B3 -4,521E-4 B4 6,126E-7 ------------------------- 4 2 3 Y = A + B1*X + B2*X + B3*X + B4*X P. Valor ------------------------A 1,36 B1 -0,2998 B2 0,07920 B3 -5,951E-4 B4 1,966E-6 ------------------------- 2 4 2 R = 0,99964 R = 0,99989 150 100 50 0 Argon Oxigénio 0 10 20 30 40 50 60 70 80 90 100 0 10 20 30 40 50 60 70 80 90 100 Posição Posição Figura 7.6 - Resultados da calibração dos dois rotâmetros utilizados. 7.4 Preparação do reactor entre deposições O estado de limpeza do reactor condiciona a qualidade de deposição, principalmente se, durante esta, se soltarem partículas das paredes do reactor. O procedimento de limpeza completo do reactor é moroso, implicando desmontar o tubo principal para limpeza com ácido nítrico concentrado, água e acetona. Desta forma, a limpeza completa foi efectuada apenas a cada 5 a 7 deposições. Antes de cada deposição, foram limpos, com acetona, os seguintes componentes: recipiente contendo a solução; tubo de transporte do aerossol para a zona de pré-aquecimento; ratoeira de azoto líquido; tubo de sílica, junto à zona de deposição. Para além destes procedimentos, era limpo, mecanicamente (com lixa fina), o susceptor de aço inox. 7.5 Nebulização ultrasónica Quando um feixe de ultrasons de intensidade suficiente atravessa um líquido, na direcção da interface com o ar, ocorre uma nebulização do mesmo: partículas da superfície do líquido são ejectadas para o ar. Na nebulização ultrasónica, ao contrário da pneumática, a densidade do nevoeiro e o tamanho de partícula podem ser controlados independentemente. Na nebulização pneumática, o tamanho de partícula apenas pode ser diminuído à custa da densidade do nevoeiro, devido à necessidade de aumentar o fluxo de ar. Na nebulização 121 7. O reactor de aerossol-MOCVD ultrasónica, a densidade é ajustada variando o fluxo de ar que atravessa a superfície do líquido. O tamanho das partículas é determinado pela frequência do ultrasom. A uma maior frequência está associada um menor tamanho da partícula. A nebulização pneumática baseia-se numa aparelhagem extremamente simples em que um gás comprimido dispersa, em pequenas gotas, uma solução que emerge de um tubo capilar (figura 7.7 a). Sob o ponto de vista de aplicação a um reactor de MOCVD, esta técnica de produção de aerossol possui dois inconvenientes: a) não é fácil de controlar o tamanho e, principalmente, a distribuição de tamanhos das partículas, o que leva a que as partículas de aerossol de grande dimensão, ao serem arrastadas para a zona de deposição, conduzam a deposições de má qualidade; b) não é possível controlar a quantidade de aerossol produzido sem afectar, simultaneamente, o tamanho de partícula ou o caudal de gás introduzido no reactor. Na nebulização ultrasónica, focaliza-se um feixe de ultrasons para a interface líquido-gás da solução que está contida num recipiente de pulverização onde, por baixo, se encontra o cerâmico piezoeléctrico (por exemplo BaTiO3). Os ultrasons deformam a superfície do líquido produzindo um géiser cuja altura é uma função da intensidade dos ultrasons (figura 7.7 b). geiser aerossol Líquido Aerossol Tubo capilar Gás Para o gerador de alta frequência a) Cerâmico piezoeléctrico b) Figura 7.7 - Esquema de uma nebulização a) pneumática; b) ultrasónica. A intensidade ultrasónica, emitida por um disco cerâmico plano fixo a um sistema rígido infinito, em função da distância ao disco, I (z), foi calculada por Beyer e Letchher [271], de acordo com um modelo em que a intensidade num determinado ponto é assumida como a soma das intensidades emitidas por cada elemento da superfície da cerâmica (equação 7.1). 122 7. O reactor de aerossol-MOCVD π I ( z ) = 2ρ l vsζ v sen (zr − z ) λ 2 (7.1) em que ρl = densidade do fluido vs= velocidade do som no fluido ζv= amplitude de vibração do disco λ = comprimento de onda acústica z r = z 2 + r 2 , com r = raio do disco cerâmico Esta equação é apresentada graficamente na figura 7.8, com a intensidade normalizada, I z , em função da distância adimensional h = 2 . 2ρ l ν s ζ v r λ I 2ρlνsζv (u.a.) zona de trabalho aconselhada 0,1 1 10 2 h = z/(r /λ) Figura 7.8 - Repartição da intensidade dos ultrasons emitidos por um disco plano em função de h (escala logarítmica). A zona de trabalho aconselhada (h≈1) permite conciliar a máxima intensidade com a maior estabilidade [271]. A intensidade dos ultrasons é máxima e mais estável quando h ≈ 1, ou seja, quando a distância ao cerâmico é z = r2 . λ Para a água (vs(H2O)=1497 m/s), estando a frequência de trabalho, fv, regulada para os 800 kHz (λ = vs/fv = 0,00187 m) e para um disco de 3 cm de diâmetro, a distância entre o disco piezoeléctrico e a superfície do líquido deverá ser de, aproximadamente, 12,0 cm. Este valor coincide com o indicado pelo fabricante (RBI). A introdução da diglima na ampola (cf. figuras 7.1 e 7.2 b) não deverá provocar variação significativa desta altura. Para a diglima, o 123 7. O reactor de aerossol-MOCVD valor da distância calculada é de 12,8 cm. De notar, no entanto, que a altura de diglima no tubo é de apenas 3 cm, sendo os restantes 9 cm correspondentes ao banho de água. 7.6 Tamanho da partícula de aerossol Lang demonstrou experimentalmente que a frequência dos ultrasons, fv, está correlacionada com o tamanho médio das partículas de aerossol formadas, φp [272]: φ p = 0,34 3 8πγ ρl f v (7.2) em que γ = tensão superficial do líquido A figura 7.9 representa os resultados da equação 7.2 aplicados à água e à diglima. A tensão superficial da diglima, a 25°C, foi estimada em 0,030 Nm-1 usando o método do Páracor [241] uma vez que não foi possível obter este valor na literatura. Uma experiência laboratorial, usando o método da ascenção capilar [273: pp.339-350], permitiu confirmar que o valor calculado terá menos de 10% de erro. Segundo o modelo da equação 7.2, estima-se que, na zona de trabalho (750 a 850 kHz), se gera um aerossol com um diâmetro médio de partícula de 3 a 4 µm, para a diglima. Para a água, o tamanho da partícula rondará os 5 µm (8 µm, segundo o fabricante). Lang concluiu, ainda, que o tamanho de partícula não é uniforme, com uma distribuição de tamanhos em que 90% das partículas são menores que duas vezes o tamanho médio [272]. águ a 10 dig lim a φp (µm) zona de trabalho 1 100 1000 fv (kHz) Figura 7.9 - Determinação do diâmetro médio da partícula de aerossol gerado por ultrasons, por aplicação da equação 7.2 à água e à diglima. A zona de trabalho indicada corresponde às frequências de 750 a 850 kHz. 124 7. O reactor de aerossol-MOCVD 7.7 Ajuste da frequência e da potência do gerador de aerossol Segundo as disposições do fabricante, os testes de ajuste da frequência, para a produção de um aerossol estável, devem ser efectuados com a potência regulada na posição 3 (45 W). Após alguns estudos com a nebulização de água à pressão atmosférica, procederam-se a estudos de nebulização da diglima. Inicialmente, optou-se por operar a 815 kHz (posição 5,94), mas verificou-se que a intensidade do aerossol diminuía acentuadamente ao fim de 4 a 5 minutos de operação contínua, devido ao aquecimento dos circuitos electrónicos, tendo-se instalado uma ventoinha suplementar. Posteriormente, adoptou-se, como frequência de trabalho, os 802 kHz (posição 4,70 a 4,80), sendo ocasionalmente necessário ajustá-la, devido ao efeito da variação da temperatura da solução, o que induz uma ligeira variação na tensão superficial, densidade e viscosidade. A variação da potência de nebulização altera a quantidade de aerossol produzido e a velocidade de deposição. Segundo as especificações do fabricante, é aconselhável operar no nível 5 a 6 (potência de 75 a 90 W) porque uma maior potência diminui a produção de aerossol. Regine Haase [214: p.31] indica, sem especificar valores, que será conveniente operar a uma potência de aerossol suficientemente elevada para obter um aerossol estável. Verificou-se que, operando a níveis superiores à posição 8, ocorre uma diminuição acentuada da quantidade de aerossol, após 4 a 5 minutos contínuos de funcionamento, provavelmente por aquecimento excessivo dos circuitos electrónicos. Posteriormente, fixou-se a posição 5,0 (75 W). Nestas condições, evitou-se um aquecimento excessivo dos circuitos electrónicos do gerador; com a menor quantidade de aerossol gerado, reduziu-se a velocidade de deposição, tentando, assim, baixar a densidade de defeitos no filme, originados por uma migração incompleta das espécies adsorvidas à superfície do substrato; a menor quantidade de aerossol arrastado para a zona de pré-aquecimento reduziu bastante a oscilação da temperatura dessa mesma zona (cf. tabela 7.1). 7.8 Forma geométrica do fundo da ampola Regine Haase [214: p.30] estudou três formas para o fundo da ampola utilizando a água como solução: fundo chato, redondo e parabólico. Concluiu que o fundo parabólico permitia um aerossol mais estável, uma vez que, somente neste caso, ocorria migração e a consequente 125 7. O reactor de aerossol-MOCVD eliminação das bolhas de gás que se acumulavam na interface água-vidro. No caso das ampolas de fundo chato ou redondo, as bolhas coalesciam perturbando a transmissão dos ultrasons. Inicialmente, ensaiaram-se ampolas de fundo redondo e cónico, idênticas às usadas nas centrífugas, mas verificou-se que o vidro destas é excessivamente espesso. Os ensaios posteriores foram efectuados com uma ampola de fundo parabólico feita nas oficinas de vidro do Departamento de Química da Universidade de Aveiro. O seu funcionamento mostrou-se satisfatório, sem demasiadas bolhas de gás nas paredes, confirmando as observações de Regine Haase. 7.9 A zona de pré-aquecimento A temperatura da zona de pré-aquecimento está limitada pela temperatura necessária à passagem do solvente e organometálicos para a fase vapor e pela temperatura onde se começam a verificar deposições nas paredes do reactor. A menor volatilidade do organometálico Sr(tmhd)2 limita o valor mínimo da temperatura da zona de pré-aquecimento a 250°C, de acordo com as conclusões do capítulo 6. Algumas experiências permitiram concluir que acima de 310°C começava a haver alguns depósitos nas paredes do reactor e nos anéis de Raschig, indicando decomposição dos organometálicos. Assim, como solução de compromisso, adoptou-se, para todo o estudo posterior, a temperatura de 270°C. Dada a entalpia de vaporização da diglima, ∆H°vap = 44,7 kJ/mol [270], ocorreu uma descida na temperatura medida pelo termopar interno, T1, logo após ligar o aerossol. Este abaixamento era compensado pelo controlador de temperatura, que aumentava a potência fornecida à resistência, aumentando a temperatura T2, mas a elevada constante de tempo de resposta do sistema (cerca de 350 s) originava oscilações da temperatura T1. As oscilações de temperatura, nomeadamente a diferença de temperaturas entre T1 e T2, dependeram, em grande parte, da quantidade de aerossol gerado e, em menor grau, do caudal total de gás (oxigénio + argon). Os valores registados, 5 minutos após ligar o aerossol são apresentados na tabela 7.1. 126 7. O reactor de aerossol-MOCVD Tabela 7.1 - Valores registados em T1 e T2, 3 a 5 minutos após ligar o aerossol, quantidade de aerossol gerado. Potência Q total (O2 + Ar) Quantidade de aerossol gerado T1 (°C) do gerador (mL/min) (mL/min) (W) 0 430 0 (sem aerossol) 270 ± 1 0 208 0 (sem aerossol) 270 ± 1 120 430 1 270 ± 5 75 208 0,5 270 ± 3 45 39,5 0,1 270 ± 2 em função da T2 (°C) 280 ± 3 275 ± 3 305 ± 10 300 ± 10 295 ± 10 Na figura 7.10, está representado um esquema dos processos físico-químicos activos durante o transporte de aerossol [183]. A deposição deverá ocorrer a partir exclusivamente dos vapores (caso C) sendo indesejáveis todos os outros meios (casos A, B e D). Se a temperatura da zona de pré-aquecimento for demasiado baixa, ou o comprimento desta zona demasiado curto, ocorrerá uma passagem deficiente do conjunto solvente/organometálicos para a fase vapor (casos A e B). Por outro lado, uma temperatura muito elevada, ou uma zona demasiado longa, provocará reacções de decomposição dos organometálicos em fase homogénea (caso D), ou a sua deposição nas paredes do reactor. Por este motivo, o aumento do comprimento da zona de pré-aquecimento pressupõe um compromisso com a diminuição da temperatura desta zona. A outra variável que interfere no processo é a pressão total da atmosfera do reactor, uma vez que a diminuição desta contribui para uma vaporização rápida. Actualmente, a resistência de pré-aquecimento possui 45 cm de comprimento, estando coberta com duas camadas alternadas de isolamento de lã de caulino e folha de alumínio. Testes preliminares de funcionamento mostraram que é necessário prolongar a resistência de pré-aquecimento até cerca de 7 cm de distância do susceptor: terminar a zona de pré-aquecimento demasiado longe do substrato cria uma zona mais fria antes da deposição. Alguns organometálicos passam antecipadamente para a fase sólida e, como consequência, verifica-se uma deposição de partículas no substrato em vez da deposição directa de vapores. 127 7. O reactor de aerossol-MOCVD Aumento da temperatura D– deposição de partículas Reacções homogéneas C– deposição química de vapores Evaporação dos reagentes B– deposição de partículas secas Evaporação do solvente A– deposição de sol-gel Geração de aerossol Solução de precursores Figura 7.10 - Esquema dos processos físico-químicos activos durante o transporte do aerossol [183]. Como indicado, em função da temperatura da zona de pré-aquecimento, observa-se: A – as gotas alcançam o substrato no estado líquido, onde o solvente se evapora deixando um precipitado seco e pouco aderente. A reacção efectua-se em fase homogénea sólido-sólido. B – o solvente evapora, mas o precipitado atinge o substrato, decompondo-se e reagindo em fase homogénea sólida. A deposição é pouco aderente, tal como em A. C – este caso representa as condições correctas para a deposição química de vapores, MOCVD. O solvente, bem como os compostos organometálicos, evapora na totalidade. As reacções ao nível do substrato efectuam-se em fase heterogénea vapor-sólido, produzindo um filme aderente. Esta é a situação que produz filmes de qualidade. D – com temperaturas demasiado elevadas na zona de pré-aquecimento, as reacções de decomposição dos organometálicos ocorrem durante o transporte em fase gasosa (nucleação homogénea) e as espécies depositam-se sob a forma de partículas não aderentes sobre o substrato. 128 7. O reactor de aerossol-MOCVD 7.10 Caudal de argon e de oxigénio O caudal de gases usado (soma dos caudais de argon e oxigénio) influencia o processo de deposição, nomeadamente ao alterar as transferências de massa e de calor que ocorrem nas diversas zonas do reactor. Por outro lado, o caudal de argon, tomado isoladamente, influencia directamente a velocidade de deposição, uma vez que altera a quantidade de aerossol que é arrastado. Nos estudos efectuados relativamente aos caudais, manteve-se aproximadamente constante a fracção molar de oxigénio (e de argon, dado que xO2 + xAr =1), pelo que, ao diminuir o caudal de oxigénio, se diminuiu proporcionalmente o caudal de argon. Um outro factor a ter em conta é a vaporização do solvente quando se liga o aerossol. Como já foi referido em 7.9, as condições são alteradas pela introdução de mais um gás. Uma larga gama de caudais poderia ser usada no reactor, mas considerações experimentais limitam a gama de caudais passíveis de utilização. Experiências preliminares revelaram que, com um caudal de 700 mL/min, era difícil obter pressões inferiores a 1000 Pa com a bomba de vácuo utilizada. Mais importante, porém, são as limitações processuais, pois caudais muito elevados significam um consumo elevado de gás e, eventualmente, um arrasto de grande quantidade de aerossol. Na tabela 7.2, resumem-se os caudais de argon, oxigénio e totais, reportados por outros investigadores, para processos de MOCVD assistido por aerossol. Nota-se que os caudais totais se situam no intervalo de 330 a 1100 mL/min. Tabela 7.2 - Caudais de argon e oxigénio, reportados na literatura, para deposição por MOCVD assistido por aerossol. Caudal de argon Caudal de oxigénio (mL/min) (mL/min) 100 300–600 167 167 167 667 146 600 146 520 500 520 83 417 Caudal total (mL/min) 400–700 334 834 333–667 666 1100 666 333–667 500 x O2 Sistema Refª 0,75–0,86 0,50 0,80 La-Sr-Mn-O La-Sr-Mn-O Y-Ba-Cu-O Y-Ba-Cu-O Y-Ba-Cu-O CeO2 CeO2 Bi-Sr-Ca-CuO Bi-Sr-Ca-CuO 164, 227 229 183 163 164, 228 186 164, 228 163 226 0,78 0,45 0,78 0,83 Neste trabalho foram testados três caudais, cujos valores estão listados na tabela 7.3, para uma pressão total do reactor de 1,33 kPa e a temperatura da zona de pré-aquecimento a 270°C, a) na ausência de aerossol e b) na presença de aerossol. Inicialmente, de acordo com a tabela 7.2 e pelos trabalhos preliminares efectuados no LMGP de Grenoble, foram efectuadas 129 7. O reactor de aerossol-MOCVD deposições com caudais de 365 mL/min de oxigénio e de 65 mL/min de argon. Estes caudais conduziram sistematicamente a instabilidades, quer na zona de pré-aquecimento quer na temperatura de deposição. Optou-se, então, por diminuir os caudais de oxigénio e de argon (Qtotal = 208 mL/min) e a potência do aerossol, diminuindo a quantidade de diglima arrastada para a fase vapor, mas tentando que a fracção molar de oxigénio permanecesse fixa, quer na ausência quer na presença de aerossol (cf. tabela 7.3). Foi ainda testada a situação limite com o caudal mais baixo que o rotâmetro de argon podia medir fiavelmente, 7,5 mL/min, para um caudal total de Qtotal = 39,5 mL/min. No reactor de MOCVD usado neste trabalho, os fenómenos de transferência de massa e de calor são importantes em três zonas distintas: a) Na zona de pré-aquecimento, há que garantir que a quantidade de calor passível de ser fornecida é suficiente para aquecer o gás à temperatura desejada, à qual se deve juntar ainda a quantidade de calor necessária para vaporizar e aquecer o solvente (desprezando a pequeníssima quantidade de organometálicos presente). A configuração desta zona é a de um permutador de calor de duplo tubo. b) Na zona de mistura, houve necessidade de assegurar uma boa homogeneização dos gases (argon + oxigénio + solvente), criando turbulência, mas sem introduzir uma perda de pressão significativa. c) Junto ao susceptor, o regime de fluxo deverá ser laminar, evitando turbulências, o que pode provocar a diluição dos reagentes gasosos com os produtos da reacção, resultando na alteração das condições de deposição [208]. Na tabela 7.3, para além dos caudais utilizados, estão representados os valores da fracção molar de oxigénio, do número de Reynolds para o tubo antes da deposição (à temperatura da zona de pré-aquecimento) e da perda de carga teórica no tubo e na zona de mistura. Para o cálculo do número de Reynolds, considerou-se comportamento de gás perfeito. Para regime laminar, a perda de carga num tubo pode ser obtida pela equação de Hagen-Poiseuille [274: p.5]: ∆p = 32 ηv media L dT 2 em que L representa o comprimento e dT o diâmetro do tubo. 130 (7.3) 7. O reactor de aerossol-MOCVD Para o regime laminar, a perda de carga num leito poroso é obtida pela modificação da equação de Hagen-Poiseuille que leva em conta o tipo de enchimento: ∆p = K '' S 2 (1 − e L ) 2 ηv media L eL3 (7.4) em que K’’ é a constante de Kozeny, cujo valor depende da porosidade; S representa a área de superfície específica; eL a porosidade do leito; L é o comprimento do leito poroso. Para anéis de Raschig cerâmicos com 6,5x6,5 mm e 0,8 mm de parede (valores próximos dos utilizados), a porosidade é de e = 0,72 , K’’ ≈ 5 e S ≈ 800 m2/m3 [274: p.7-31]. A viscosidade da mistura de gás foi obtida a partir das viscosidades individuais, de acordo com a equação para misturas gasosas a baixa pressão [275: p.3-279]: x i ηi n ηmist = ∑ i =1 em que n ∑ x j φ ij φ ij = ( 1 + ηi η j j =1 ) (M 12 [8(1 + M j Mi )] 12 j Mi ) 1 4 2 (7.5) Para o oxigénio e para o argon, foram usados os valores da viscosidade tabelados em função da temperatura [241] Para o vapor de diglima, a viscosidade foi calculada com base na teoria cinética dos gases, nomeadamente no modelo de potencial 12-6 de Lennard-Jones para moléculas apolares [276: p.152]: η = 8,44 x10 −25 M mT σ 2c Ω1 (7.6) em que Mm representa a massa molecular, T a temperatura absoluta, σc o diâmetro de colisão e Ω1 o integral de colisão. Este modelo, aplicado ao oxigénio e ao argon, resulta em diferenças da ordem de 1% relativamente aos valores tabelados, pelo que se considerou aquele como uma boa aproximação também para a diglima. 131 7. O reactor de aerossol-MOCVD Tabela 7.3 - Valores experimentais testados, com a pressão no reactor de 1,33 kPa e a temperatura da zona de pré-aquecimento a 270°C. O caudal de diglima líquida foi convertido para caudal de vapor pela equação dos gases perfeitos. ∆p representa a perda de pressão teórica. a) na ausência de aerossol Q O2 Q total Q Ar (mL/min) (mL/min) (mL/min) 365 166 32 65 42 7,5 430 208 39,5 b) na presença de aerossol Q Ar Q O2 Q diglima líquida1 (mL/min) (mL/min) (mL/min) 365 166 32 65 42 7,5 1 0,5 0,1 xO2 Re ∆p tubo (Pa) (eq. 7.3) 0,85 0,80 0,81 9 4 1 0,29 0,14 0,03 xO2 Re ∆p tubo (Pa) (eq. 7.3) 0,61 0,57 0,57 29 14 3 0,33 0,16 0,03 ∆p zona mistura (Pa) (eq. 7.4) 0,22 0,11 0,02 ∆p zona mistura (Pa) (eq. 7.4) 0,25 0,12 0,02 Como se pode verificar pelos valores da tabela 7.3, a fracção molar de oxigénio é aproximadamente constante quer em a) sem aerossol, quer em b) com aerossol. Verifica-se, como seria de esperar, que o número de Reynolds diminui à medida que diminui o caudal, sendo sempre muito baixo, correspondendo a condições de fluxo laminar. As perdas de pressão devido ao tubo e aos anéis de Raschig são desprezáveis2. A maior parte das experiências apresentadas neste trabalho foi realizada com o caudal intermédio (QO2=166 mL/min e QAr=42 mL/min), apesar de ainda se verificar algum arrefecimento quer da zona de pré-aquecimento quer, provavelmente, do substrato, principalmente com o aerossol ligado. 1 Consumo de diglima líquida, medido experimentalmente após a deposição, e convertida para caudal de gás à temperatura da zona de pré-aquecimento pela equação dos gases perfeitos. 2 Verificou-se, experimentalmente, que, com caudais superiores a 700 mL/min, os anéis de Raschig e o próprio recipiente de suporte da zona de mistura tinham tendência para saltar, o que revela uma apreciável perda de carga com estes caudais elevados. 132

Baixar