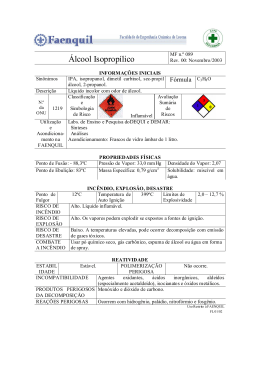

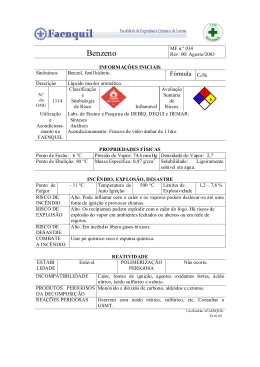

UNIVERSIDADE FEDERAL DO PARANÁ RONALD PIOLI FREITAS CLASSIFICAÇÃO DE ÁREAS – INSTALAÇÕES ELÉTRICAS E EQUIPAMENTOS EM ATMOSFEERAS EXPLOSIVAS CURITIBA 2010 RONALD PIOLI FREITAS CLASSIFICAÇÃO DE ÁREAS – INSTALAÇÕES ELÉTRICAS E EQUIPAMENTOS EM ATMOSFEERAS EXPLOSIVAS Trabalho de Conclusão de Curso apresentado como requisito parcial à obtenção do grau de Engenheiro. Curso de Engenharia Elétrica, Setor de Tecnologia, Universidade Federal do Paraná. Orientador: Profº Tibirçá Krüger Moreira CURITIBA 2010 TERMO DE APROVAÇÃO RONALD PIOLI FREITAS CLASSIFICAÇÃO DE ÁREAS – INSTALAÇÕES ELÉTRICAS E EQUIPAMENTOS EM ATMOSFEERAS EXPLOSIVAS Trabalho de Conclusão de Curso apresentado como requisito integral para obtenção do grau de bacharel em Engenharia Elétrica, Setor de Tecnologia da Universidade Federal do Paraná, pela seguinte banca examinadora: Orientador: Profº Tibiriçá Krüger Moreira, Esp. Departamento de Eletricidade, UFPR Profº Horácio Tertuliano dos Santos Filho, Ph. D. Departamento de Eletricidade, UFPR Profº Vilson Roiz Gonçalves Rebelo da Silva, M. Sc. Departamento de Eletricidade, UFPR Curitiba, 06 de julho de 2010. Dedicatória Aos meus familiares que estão ao meu lado e àqueles que já não se encontram mais nesta vida. Aos professores, mestres e amigos que estiveram e ainda estão ao meu lado. AGRADECIMENTOS É com grande satisfação que agradeço aos meus familiares e aos grandes amigos, que nos momentos decisivos e difíceis estavam ao meu lado e sempre estiveram dispostos a ajudar, mostrar uma nova forma de encarar as adversidades e aconselhar sobre o melhor a fazer. Aos docentes, em especial os do curso de Engenharia Elétrica. Aos professores que no início e durante o curso demonstraram estar dispostos a ajudar, mostrando que existia esperança nos momentos difíceis e que deveria existir perspectiva em um futuro promissor. Muitos desses professores, ao longo do curso, tornaram-se muito mais que mestres de ensino, tornaram-se amigos. A todos os obstáculos que foram impostos por diversas pessoas, pois estas dificuldades representaram uma oportunidade. Com muito estudo, esforço e entendimento foi possível transformar o obstáculo em aprendizado, superação e evolução na vida. Tenho muito a agradecer aos diversos profissionais que encontrei ao longo desta jornada, os quais foram responsáveis por apresentar diversas oportunidades e transmitirem conhecimentos técnicos, práticos e muitas vezes ensinando valiosas lições de vida. À Universidade Federal do Paraná – UFPR – por proporcionar a formação em um curso superior com qualidade, corpo docente qualificado e estrutura extracurricular favorável ao desenvolvimento pessoal e profissional. Da mesma forma, tenho gratidão às diversas empresas que possuem convênio com a instituição, pois representaram uma oportunidade de complementar minha formação. Aos diversos colegas que ao longo do curso estiveram junto enfrentando a jornada. Aos professores que constituem a banca e ao meu orientador, por acreditar e incentivar o desenvolvimento do tema deste trabalho. À Deus e a todos os emissários bondosos por Ele enviado a Terra para nos auxiliar e ajudar em nossas vidas, tornando a jornada de vida uma oportunidade de evolução e desenvolvimento. “[...] O conhecimento liberta da ignorância. Todavia, somente a aplicação do que se aprendeu liberta do sofrimento. Há uma expressiva diferença entre a teoria e a prática, em todos os segmentos da Humanidade. A teoria ensina, mas a prática afere o valor. Não basta saber. É imprescindível utilizar o que se conhece. O conhecimento amplia os horizontes do entendimento. A sua aplicação alarga as paisagens da vida. A mente conhecedora deve movimentar as mãos no uso desses preciosos recursos. Conhecimento valioso é aquele que pode mover essas conquistas em favor do bem de seu possuidor e do meio social em que este se encontra. A informação que não produz bênçãos e nem dispõe à ação útil é nula. [...].” (Joanna de Ângelis, livro „Momentos de Felicidade‟) “[...] Eu venci o mundo, Você comigo também vencerá [...]” (Novo Testamento) RESUMO As instalações elétricas e os diversos tipos de equipamentos elétricos podem ser encontrados em quase todos os locais onde vivemos, mesmo que algumas vezes possamos não perceber que estão presentes. É fato que a energia elétrica facilita as tarefas cotidianas e é de fundamental importância para a indústria. No contexto da indústria produtiva é interessante ressaltar que em muitas situações tanto as instalações quanto os equipamentos elétricos deverão operar sob condições severas. Para operar sob estas circunstâncias existem normas, recomendações e técnicas apropriadas que deverão ser aplicadas. O presente trabalho tem como objetivo apresentar um estudo sobre a classificação de áreas, abordando os principais conceitos relativos a esse assunto e também apresentar as diversas técnicas de proteção para equipamentos e dispositivos que são utilizados nessas áreas. Após estabelecer o tipo de área, relacionando os perigos e riscos que o local apresenta, será possível determinar qual o tipo de proteção mais adequado para aplicação nos equipamentos, dispositivos e sistemas elétricos que estarão presentes na área. Neste ponto, é importante destacar que a correta determinação do tipo de área e a definição da filosofia e técnica de proteção empregada terão grande impacto na segurança das pessoas que utilizarão a instalação e na segurança da própria instalação, sendo de grande importância e responsabilidade para os engenheiros a correta especificação da área e dos tipos de proteção empregadas nos dispositivos e equipamentos. Palavras–chave: Área classificada. Proteção de equipamentos Ex. Instalações elétricas. ABSTRACT The electrical installations and all kind of electrical equipment can be found almost in all places that we live, even if sometimes we do not realize that they are there. It is a fact that electrical energy makes all common tasks easy and it is almost primary to modern industry. In the context of manufactory industry is very interesting distinguishing that in a lot of situations electric installations or electric equipment will be operating under tough conditions. To operate under this circumstance there are specific standards, recommendations and appropriate techniques whose must be apply. The present dissertation has the objective demonstrated a study of classified locations, describing all principal notions relative to this subject and also present all type of protection technique relative to equipments or devices appropriate to use on this specific locations. After establish the specific hazardous classified area, listing which type of dangerous or hazardous the locations present, will be possible establish what kind of specific protection are more appropriate to use on equipments, devices or electric systems installed on the area. At this point, is very important alert that define a correct protection philosophy and appropriate technique will have a big impact on personal security of who use and operate the equipments on the area and to the own electric installation. All of this show the great importance and responsibility that engineers have on specify the hazardous classification area and the type of protection applied on devices and equipments. Key words: Hazardous Classified Areas. Equipment Protection. Ex. Electrical Installation. LISTA DE SIGLAS ABNT – Associação Brasileira de Normas Técnicas ANSI – American National Standards Institute API – American Petroleum Institute ASTM International – American Society of Testing and Materials International BLEVE – Boiling Liquid Expanding Vapor Explosion CE – Comunidade Européia CEPEL – Centro de Pesquisa de Energia Elétrica CSA – Canadian Standard Association EPL – Equipment Protection Level – Nível de Proteção do Equipamento EUA – Estados Unidos da América Ex – símbolo para equipamentos com alguma técnica de proteção ICRS – Índice Comparativo de Resistência Superficial IEC – International Electrotechnical Commission IEEE – Instituto dos Engenheiros Eletricistas e Eletrônicos IMES – Intrínseco Máximo Experimental Seguro IP – Ingress Protection, International Protection ou Index of Protection ISA – International Society of Automation ISO – International Organization for Standardization LABEX – Laboratório de Acionamentos e Segurança em Equipamentos Eletroeletrônicos do CEPEL MESG – Maximum Experimental Safe Gap (Máximo Espaçamento Seguro) MIC – Mínima Corrente de Ignição NEC – National Electrical Code NEMA – National Electrical Manufactory Association NBR – Norma Brasileira – ABNT NFPA – National Fire Protection Association NR – Norma Regulamentadora OSHA – Occupational Safety and Health Act PETROBRAS – Petróleo Brasileiro S/A PTB – Physikalish Technische Bundesanstalt SSST - Secretaria de Segurança e Saúde no Trabalho UL – Underwriters Laboratories Inc. SUMÁRIO 1 INTRODUÇÃO........................................................................................................................ 16 2 CONCEITOS BÁSICOS ............................................................................................................. 17 2.1 FENÔMENOS FÍSICOS E QUÍMICOS .............................................................................................. 17 2.1.1 TEMPERATURA DE IGNIÇÃO DE UMA ATMOSFERA EXPLOSIVA ................................................................ 17 2.1.2 ATMOSFERA EXPLOSIVA .................................................................................................................. 17 2.1.3 OXIDAÇÃO .................................................................................................................................... 18 2.1.4 COMBUSTÃO (OU FOGO)................................................................................................................. 18 2.1.5 VELOCIDADE DE COMBUSTÃO .......................................................................................................... 18 2.1.6 DEFLAGRAÇÃO .............................................................................................................................. 19 2.1.7 DETONAÇÃO ................................................................................................................................. 19 2.1.8 EXPLOSÃO .................................................................................................................................... 19 2.1.9 EXPLOSÃO CONFINADA ................................................................................................................... 20 2.1.10 EXPLOSÃO NÃO CONFINADA.......................................................................................................... 20 2.1.11 EXPLOSÃO DE PÓ ......................................................................................................................... 21 2.1.12 EXPLOSÃO DE VAPOR EXPANDIDO DE LÍQUIDO FERVENTE (BLEVE – BOILING LIQUID EXPANDING VAPOR EXPLOSION) .............................................................................................................................................. 21 2.1.13 COMBUSTÍVEIS ............................................................................................................................ 21 2.1.14 IGNIÇÃO ..................................................................................................................................... 21 2.1.15 FAIXA DE IGNIÇÃO ........................................................................................................................ 22 2.1.16 TEMPERATURA DE AUTO–IGNIÇÃO ................................................................................................. 22 2.1.17 FENÔMENO DE PRÉ-COMPRESSÃO ................................................................................................. 22 2.1.18 CORRENTE MÍNIMA DE IGNIÇÃO – CMI .......................................................................................... 22 2.1.19 MISTURA.................................................................................................................................... 22 2.1.20 MISTURA EXPLOSIVA PARA ENSAIO ................................................................................................. 22 2.1.21 MISTURA MAIS INFLAMÁVEL .......................................................................................................... 23 2.1.22 MISTURA MAIS EXPLOSIVA ............................................................................................................ 23 2.1.23 MISTURA MAIS PROPAGÁVEL ......................................................................................................... 23 2.1.24 VAPORIZAÇÃO (OU EVAPORAÇÃO) .................................................................................................. 23 2.1.25 PRESSÃO DE VAPOR ..................................................................................................................... 23 2.1.26 COEFICIENTE DE EVAPORAÇÃO ....................................................................................................... 24 2.1.27 DIFUSÃO .................................................................................................................................... 25 2.1.28 CONVECÇÃO ............................................................................................................................... 25 2.1.29 DENSIDADE RELATIVA ................................................................................................................... 25 2.1.30 ESTADO NORMAL DE AGREGAÇÃO .................................................................................................. 26 2.1.31 PONTO DE FULGOR (FLASH POINT) ................................................................................................. 26 2.1.31.1 Líquido Combustível ............................................................................................................. 27 2.1.31.2 Líquido Inflamável ................................................................................................................ 28 2.1.32 ALTERAÇÃO NO PONTO DE FULGOR ................................................................................................ 28 2.1.33 LIMITES DE INFLAMABILIDADE ........................................................................................................ 29 2.2 ÁREAS E ZONAS ..................................................................................................................... 32 2.2.1 ÁREA CLASSIFICADA ....................................................................................................................... 32 2.2.2 ÁREA NÃO CLASSIFICADA ................................................................................................................ 32 2.2.3 ÁREA PERIGOSA ............................................................................................................................ 32 2.2.4 FONTE DE RISCO ............................................................................................................................ 32 2.2.5 ESPAÇO CONFINADO ...................................................................................................................... 32 2.2.6 VENTILAÇÃO ................................................................................................................................. 33 2.2.6.1 Ventilação Natural ................................................................................................................. 33 2.2.6.2 Ventilação Artificial ................................................................................................................ 34 2.2.7 INERTIZAÇÃO................................................................................................................................. 34 2.3 CONSTRUÇÃO DE EQUIPAMENTOS .............................................................................................. 34 2.3.1 INVÓLUCRO .................................................................................................................................. 34 2.3.2 CLASSIFICAÇÃO MECÂNICA DO INVÓLUCRO ........................................................................................ 35 2.3.3 INTRÍNSECO MÁXIMO EXPERIMENTAL SEGURO – IMES ....................................................................... 35 3 GASES DE INTERESSE – CARACTERÍSTICAS QUÍMICAS ............................................................. 35 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 ACETILENO – C2H2 .................................................................................................................. 36 AMÔNIA ANIDRA ................................................................................................................... 36 DIÓXIDO DE CARBONO – CO2.................................................................................................... 37 ETILENO OU ETENO – C2H4 ....................................................................................................... 37 HIDROGÊNIO – H2 .................................................................................................................. 37 NITROGÊNIO – N2 .................................................................................................................. 38 OXIGÊNIO – O2 ...................................................................................................................... 38 GÁS LIQUEFEITO DE PETRÓLEO – GLP ......................................................................................... 39 4 ENERGIA ELÉTRICA – OUTRAS FONTES DE IGNIÇÃO ................................................................ 40 4.1 INTRODUÇÃO ........................................................................................................................ 40 4.2 CIRCUITO CAPACITIVO ............................................................................................................. 40 4.3 CIRCUITO INDUTIVO ................................................................................................................ 41 4.4 CIRCUITO RESISTIVO................................................................................................................ 41 4.5 FAÍSCA, ARCO ELÉTRICO E EFEITO CORONA ................................................................................... 42 4.5.1 FAÍSCA ......................................................................................................................................... 42 4.5.2 ARCO ELÉTRICO ............................................................................................................................. 43 4.5.3 EFEITO CORONA ............................................................................................................................ 44 4.6 CONTATO ELÉTRICO ................................................................................................................ 44 4.7 SOLDA E CORTE...................................................................................................................... 45 4.8 ELETRICIDADE ESTÁTICA ........................................................................................................... 45 4.9 CORRENTES PARASITAS ............................................................................................................ 46 4.10 RADIAÇÃO .......................................................................................................................... 46 4.11 OUTRAS FONTES DE IGNIÇÃO NÃO ELÉTRICA ............................................................................... 47 4.11.1 FORNALHA E FORNO .................................................................................................................... 47 4.11.2 TURBINA E CALDEIRA .................................................................................................................... 47 4.11.3 CHAMAS .................................................................................................................................... 48 4.11.4 SUPERFÍCIE QUENTE ..................................................................................................................... 48 4.11.5 FAÍSCA MECÂNICA ....................................................................................................................... 49 4.11.6 ONDAS DE CHOQUE ..................................................................................................................... 50 5 CLASSIFICAÇÃO DE ÁREAS ..................................................................................................... 51 5.1 INTRODUÇÃO ........................................................................................................................ 51 5.2 HISTÓRICO ............................................................................................................................ 51 5.3 CONCEITOS BÁSICOS PARA CLASSIFICAÇÃO DE ÁREAS ...................................................................... 53 5.3.1 PERIGO ........................................................................................................................................ 53 5.3.2 GRAU DE PERIGO ........................................................................................................................... 53 5.3.3 PREJUÍZO...................................................................................................................................... 53 5.3.4 SEGURANÇA (SAFETY) ..................................................................................................................... 54 5.3.5 RISCO .......................................................................................................................................... 54 5.3.6 FONTE DE RISCO ............................................................................................................................ 54 5.3.6.1 Fonte de Risco de Grau Contínuo .......................................................................................... 54 5.3.6.2 Fonte de Risco de Grau Primário ........................................................................................... 54 5.3.6.3 Fonte de Risco de Grau Secundário ....................................................................................... 55 5.3.7 CONCEITO DOS TERMOS: ‘NORMAL’ E ‘ANORMAL’ .............................................................................. 55 5.3.8 VENTILAÇÃO DE AMBIENTES ............................................................................................................ 57 5.3.8.1 Ambiente Adequadamente Ventilado ................................................................................... 57 5.3.8.2 Ambiente com Ventilação Natural ......................................................................................... 57 5.3.8.3 Ambiente com Ventilação Limitada ....................................................................................... 57 5.3.8.4 Ambiente com Ventilação Impedida...................................................................................... 58 5.3.8.5 Ambiente com Ventilação Artifical ........................................................................................ 58 5.3.9 GRAU DE VENTILAÇÃO .................................................................................................................... 58 5.3.10 ÁREA PERIGOSA –‘CLASSIFICADA’ ................................................................................................... 58 5.3.10.1 O que não é área perigosa ................................................................................................... 58 5.3.10.2 O que é uma área perigosa .................................................................................................. 60 5.4 CLASSIFICAÇÃO DE ÁREAS ......................................................................................................... 61 5.4.1 OBJETIVO DA CLASSIFICAÇÃO DE ÁREAS ............................................................................................. 62 5.4.2 CONSIDERAÇÕES SOBRE AS ETAPAS DA CLASSIFICAÇÃO DE ÁREAS ........................................................... 63 5.4.3 CLASSIFICAÇÃO EM CLASSE, GRUPO E ZONA ....................................................................................... 64 5.4.3.1 Classe...................................................................................................................................... 64 5.4.3.1.1 Classe I................................................................................................................................. 65 5.4.3.1.2 Classe II................................................................................................................................ 65 5.4.3.1.3 Classe III............................................................................................................................... 67 5.4.3.2 MESG – Máximo Espaçamento Seguro Experimental............................................................ 67 5.4.3.3 Pressão da Explosão ............................................................................................................... 69 5.4.3.4 Temperatura de Ignição ......................................................................................................... 70 5.4.3.5 Grupos .................................................................................................................................... 71 5.4.3.5.1 Grupos A, B, C e D – NEC (Grupos I e II – IEC/NBR) ............................................................. 73 5.4.3.5.2 Grupos E, F e G – NEC (Grupos III – IEC/NBR) ..................................................................... 75 5.4.3.5.3 Grupo III – apenas para NBR IEC ......................................................................................... 76 5.4.3.6 Zonas ...................................................................................................................................... 77 5.4.3.6.1 Zona 0.................................................................................................................................. 81 5.4.3.6.2 Zona 1.................................................................................................................................. 82 5.4.3.6.3 Zona 2.................................................................................................................................. 82 5.4.4 CLASSES DE TEMPERATURA ............................................................................................................. 83 6 EQUIPAMENTOS ................................................................................................................... 86 6.1 INTRODUÇÃO ........................................................................................................................ 86 6.2 NÍVEL DE PROTEÇÃO DE EQUIPAMENTOS – EPL ............................................................................. 86 6.2.1 BREVE HISTÓRICO .......................................................................................................................... 86 6.2.2 MINAS DE CARVÃO – GRUPO I ......................................................................................................... 87 6.2.2.1 EPL Ma .................................................................................................................................... 87 6.2.2.2 EPL Mb.................................................................................................................................... 88 6.2.3 GASES – GRUPO II ......................................................................................................................... 88 6.2.3.1 EPL Ga..................................................................................................................................... 88 6.2.3.2 EPL Gb .................................................................................................................................... 88 6.2.3.3 EPL Gc ..................................................................................................................................... 88 6.2.4 POEIRAS – GRUPO III ..................................................................................................................... 89 6.2.4.1 EPL Da..................................................................................................................................... 89 6.2.4.2 EPL Db .................................................................................................................................... 89 6.2.4.3 EPL Dc ..................................................................................................................................... 89 6.3 EQUIPAMENTOS PROTEGIDOS POR INVÓLUCROS À PROVA DE EXPLOSÃO – EX-D..................................... 90 6.3.1 JUNTAS ........................................................................................................................................ 92 6.3.2 SELOS – UNIDADES SELADORAS ....................................................................................................... 92 6.4 EQUIPAMENTOS PROTEGIDOS POR INVÓLUCROS PRESSURIZADOS – EX-P ............................................. 94 6.4.1 TIPOS DE PRESSURIZAÇÃO ............................................................................................................... 95 6.4.1.1 Pressurização Tipo pz ............................................................................................................. 96 6.4.1.2 Proteção do Tipo py ............................................................................................................... 96 6.4.1.3 Proteção do Tipo px ............................................................................................................... 97 6.4.2 SISTEMA DE CONTENÇÃO ................................................................................................................ 97 6.4.3 VANTAGENS E DESVANTAGENS DA PRESSURIZAÇÃO (EX-P) ................................................................... 98 6.5 PROTEÇÃO DE EQUIPAMENTOS POR SEGURANÇA AUMENTADA – EX-E................................................. 99 6.5.1 CONCEITOS BÁSICOS ...................................................................................................................... 99 6.5.2 EX-E – DEFINIÇÃO E FUNCIONAMENTO............................................................................................ 100 6.5.3 DISTÂNCIA DE ESCOAMENTO MÍNIMA NO CIRCUITO (CREEPAGE) ......................................................... 101 6.5.4 DISTÂNCIA DE ISOLAÇÃO (CLEARANCE) ............................................................................................ 102 6.5.5 TEMPERATURA LIMITE .................................................................................................................. 103 6.5.6 APLICAÇÕES DA PROTEÇÃO EX-E..................................................................................................... 103 6.6 PROTEÇÃO DE EQUIPAMENTOS POR IMERSÃO EM ÓLEO – EX-O ........................................................ 104 6.6.1 PARÂMETROS IMPORTANTES DE PROJETO ........................................................................................ 106 6.7 PROTEÇÃO DE EQUIPAMENTOS POR IMERSÃO EM AREIA – EX-Q ...................................................... 107 6.7.1 GRAU DE PROTEÇÃO DO INVÓLUCRO – EX-Q .................................................................................... 108 6.7.2 FECHAMENTO DO INVÓLUCRO........................................................................................................ 108 6.7.3 MATERIAL DE PREENCHIMENTO - GRANULOMETRIA DO MATERIAL ...................................................... 109 6.7.4 PARÂMETROS IMPORTANTES PARA PROJETO ..................................................................................... 109 6.7.5 APLICAÇÕES ................................................................................................................................ 109 6.8 PROTEÇÃO PARA EQUIPAMENTOS ELÉTRICOS ENCAPSULADOS – EX-M............................................... 110 6.8.1 CONCEITOS BÁSICOS ..................................................................................................................... 110 6.8.2 NÍVEIS DE PROTEÇÃO ................................................................................................................... 111 6.8.2.1 Nível de Proteção ‘Ex-ma’ .................................................................................................... 111 6.8.2.2 Nível de Proteção ‘Ex-mb’ .................................................................................................... 111 6.8.3 REQUISITOS GERIAS DE CONSTRUÇÃO PARA OS EQUIPAMENTOS ELÉTRICOS .......................................... 112 6.8.4 CONSIDERAÇÕES IMPORTANTES NA FASE DE PROJETO ........................................................................ 113 6.8.5 APLICAÇÕES ................................................................................................................................ 113 6.9 EQUIPAMENTOS E DISPOSITIVOS DE SEGURANÇA INTRÍNSECA – EX-I ................................................. 113 6.9.1 BREVE HISTÓRICO ........................................................................................................................ 113 6.9.2 CONCEITOS ................................................................................................................................. 114 6.9.3 SISTEMA..................................................................................................................................... 116 6.9.4 ENTIDADE ................................................................................................................................... 116 6.9.5 BARREIRA ZENER ......................................................................................................................... 118 6.9.6 CATEGORIAS DE PROTEÇÃO – CONFORMIDADE COM REQUISITOS DE IGNIÇÃO ........................................ 119 6.9.6.1 Categoria de Proteção ‘Ex-ia’ ............................................................................................... 119 6.9.6.2 Categoria de Proteção ‘Ex-ib’ ............................................................................................... 119 6.9.6.3 Categoria de Proteção ‘Ex-ic’ ............................................................................................... 120 6.9.6.4 Ignição por Faiscamento ...................................................................................................... 120 6.9.7 APLICAÇÕES ................................................................................................................................ 120 6.10 EQUIPAMENTOS COM PROTEÇÃO DO TIPO NÃO ACENDÍVEL – EX-N.................................................. 120 6.10.1 PROTEÇÃO NÃO ACENDÍVEL – EX-N .............................................................................................. 121 6.10.1.1 Dispositivos não centelhante – Ex-nA ................................................................................ 121 6.10.1.2 Dispositivos não acendível – Ex-nC .................................................................................... 121 6.10.1.3 Equipamento com energia limitada associada– Ex-nL ....................................................... 122 6.10.1.4 Equipamentos com energia limitada auto protegidos “nA nL” ......................................... 122 6.10.1.5 Invólucro com respiração restrita “nR”.............................................................................. 123 6.11 IGNIÇÃO CONTÍNUA ............................................................................................................ 123 6.11.1 INTRODUÇÃO ............................................................................................................................ 123 6.11.2 SISTEMA DE FLARE ..................................................................................................................... 124 6.12 PROTEÇÃO ESPECIAL – EX-S .................................................................................................. 126 6.13 GRAUS DE PROTEÇÃO PARA INVÓLUCROS DE EQUIPAMENTOS ELÉTRICOS – CÓDIGO IP ......................... 126 6.13.1 PRIMEIRO NUMERAL CARACTERÍSTICO .......................................................................................... 127 6.13.2 SEGUNDO NUMERAL CARACTERÍSTICO .......................................................................................... 129 6.13.3 A LETRA ADICIONAL ................................................................................................................... 130 6.13.4 LETRA SUPLEMENTAR ................................................................................................................. 131 6.14 DIRETIVA 94/9/EC – ATEX.................................................................................................. 132 6.14.1 ESCOPO DA DIRETIVA ................................................................................................................. 132 6.14.2 MARCAÇÃO CE – GRUPOS E CATEGORIAS ...................................................................................... 133 6.14.2.1 Grupo I – categoria M1 ...................................................................................................... 134 6.14.2.2 Grupo I – categoria M2 ...................................................................................................... 135 6.14.2.3 Grupo II – categoria 1 ......................................................................................................... 135 6.14.2.4 Grupo II – categoria 2 ......................................................................................................... 135 6.14.2.5 Grupo II – categoria 3 ......................................................................................................... 135 7 CONCLUSÃO ....................................................................................................................... 136 8 RECOMENDAÇÕES PARA TRABALHOS FUTUROS................................................................... 137 REFERÊNCIAS ............................................................................................................................ 139 GLOSÁRIO ................................................................................................................................ 146 16 1 INTRODUÇÃO Indústrias que trabalham com produtos inflamáveis ou explosivos, na grande maioria, estão concentradas nas atividades relacionadas com petróleo, gás natural, petroquímicas e fabricantes de tinta e solvente. Todas estas indústrias necessitam de algum tipo de equipamento, instalação ou instrumento elétrico. Alguns exemplos de equipamentos elétricos são: motores que acionam bombas, ventiladores e esteiras, lanternas de mão e luminárias e interruptores e disjuntores para controle e proteção. Muitos são os dispositivos elétricos e eletrônicos necessários para a medição, monitoração, controle e automação dos diversos processos industriais. Dessa maneira, cada simples componente elétrico operando em uma atmosfera explosiva poderá ser uma fonte de ignição e, portanto, um perigo potencial para as pessoas que trabalham na região e para a própria instalação. Na época do surgimento dos primeiros dispositivos elétricos para o controle de processo, a quantidade era reduzida e a utilização era restrita a áreas não perigosas da instalação. Mesmo assim, foram desenvolvidas as primeiras técnicas de proteção visando evitar incêndios e explosões. Uma das primeiras técnicas desenvolvidas foi a proteção „a prova de explosão‟ ou „a prova de chama‟. Como a quantidade de dispositivos era pequena, não era motivo suficiente de preocupação, melhoria ou otimização das técnicas de segurança aplicadas e desenvolvidas até aquele determinado momento. A solução para resolver o problema do custo versus a necessidade de segurança começou a surgir após pressões de interesses dos fabricantes e dos usuários. Porém, conforme foram desenvolvidas as técnicas de proteção, e durante vários anos, cada usuário desenvolveu um tipo de norma e uma padronização, ficando os fabricantes em uma situação complicada, pois deveriam atender diversas normas e considerar as diversas situações impostas pelos diversos usuários. Necessariamente, com a obrigatoriedade em atender as diversas normas o custo dos fabricantes voltou a subir, o que acabou direcionando uma conseqüente unificação das normas. Após a padronização das normas e equalização das informações, foi possível uma difusão maior das técnicas, filosofias e aplicações dos dispositivos, instalações e equipamentos destinados às áreas classificadas. 17 2 2.1 CONCEITOS BÁSICOS FENÔMENOS FÍSICOS E QUÍMICOS 2.1.1 Temperatura de Ignição de uma Atmosfera Explosiva A temperatura mais baixa de uma superfície aquecida na qual, sob certas condições, ocorre a ignição de uma substância inflamável que estiver forma de uma mistura de gás ou vapor com o ar. A referência [36] normaliza o método para determinação desta temperatura. 2.1.2 Atmosfera Explosiva É uma mistura com ar, sob condições atmosféricas, de substâncias inflamáveis na forma de gás, vapor ou névoa, em tais proporções que pode ser explodida devido à temperatura excessiva, arcos voltaicos, faíscas ou outras fontes, sendo que representa um perigo grande. Condições atmosféricas consideradas por norma: pressão total de (0,8 a 1,1) bar temperatura de (-20 a +60)ºC Além disso, o risco de explosão existe quando duas outras condições são satisfeitas ao mesmo tempo, sendo elas: I - A proporção do material inflamável é tão alta de maneira que uma mistura explosiva poderá ser formada; II - Há uma fonte de ignição na mesma área da atmosfera explosiva que poderá provocar a ignição da mistura. Se, no evento de haver uma ignição de uma mistura explosiva, as pessoas forem direta ou indiretamente ameaçadas, isto é então classificada como uma atmosfera potencialmente explosiva. Decidir se uma atmosfera é potencialmente explosiva ou não é algo aproximado. Em ambientes fechados, independente do tamanho, a partir de 10 litros de atmosfera explosiva são já considerados ambientes perigosos. Se o volume do local é menor que 100 dm3, também será aplicado a quantidades menores. 18 2.1.3 Oxidação É uma reação química na qual ocorre transferência de elétrons entre elementos, podendo ocorrer de forma evidente ou sutil. A reação a seguir (1), apresenta o modo evidente: 𝑍𝑛 + 𝐶𝑢2+ ⇔ 𝑍𝑛2+ + 𝐶𝑢 Equação 1 Enquanto que a reação abaixo (2), a oxidação-redução é mais sutil. 2𝐶𝑂 + O2 ⇔ 2CO2 Equação 2 Assim, é possível estabelecer uma generalização muito útil, afirmando que uma substância química é oxidada quando perde elétrons. Na reação, o agente que promove a redução é o elemento que perde elétrons, enquanto que o agende oxidante é o elemento que recebe elétrons. 2.1.4 Combustão (ou fogo) A combustão é uma forma especial de oxidação. Em qualquer instante, durante todo o tempo em que ocorre contato, o oxigênio se combina com outros elementos diversos. Alguns exemplos são: o ferro se combinando com o oxigênio para formar o óxido de ferro, conhecido popularmente como ferrugem; a prata escurecendo após oxidação e o cobre ficando com um revestimento esverdeado. O oxigênio se combina rapidamente com certos tipos de combustíveis, tais como carvão, óleo, gasolina, madeira etc. e ocorre a liberação de uma grande quantidade de calor. A combustão é uma reação química na qual uma substância combina com um oxidante e libera energia, na forma de calor e, às vezes, luz (chama). Parte desta energia liberada é usada para sustentar a própria reação. Quando a combustão envolve a presença de chama, é chamada de „fogo‟. 2.1.5 Velocidade de Combustão A combustão acontece com velocidades diferentes. No caso de uma combustão em regime estável, como por exemplo, num bico de Bunsen, a velocidade de combustão é baixa, resultando numa leve elevação de pressão. A velocidade de combustão cresce proporcionalmente na razão entre a quantidade de substância inflamável e a quantidade de oxigênio no instante da 19 ignição. Conforme a velocidade da reação é possível classificar nos seguintes tipos: „deflagração‟, „explosão‟ e „detonação‟. 2.1.6 Deflagração É uma explosão com uma onda de choque resultante, movendo-se com uma velocidade menor que a velocidade do som no meio não reagente. A velocidade de combustão atinge a ordem de centímetros por segundo. Resulta num ligeiro acréscimo de pressão e um efeito de ruído. Misturas que estejam a uma temperatura próxima do ponto de inflamabilidade inferior ou superior usualmente queimam na forma de deflagração. 2.1.7 Detonação É uma explosão com uma onda de choque resultante, movendo-se com uma velocidade maior que a velocidade do som no meio não reagente. A velocidade da combustão é da ordem de quilômetros por segundo. A mistura explosiva se decompõe quase instantaneamente, e o acréscimo de pressão pode ser superior a 20 bar. O ruído proveniente de uma detonação é extremamente forte. A detonação pode ocorre de duas maneiras: explosão volumétrica e concentrada. O primeiro caso representa uma reação de uma substância inflamável, que está distribuída na forma de uma mistura, com o ar circulante na região. O segundo caso, explosão concentrada, é a reação que ocorre com explosivos, isto é, a substância contento o oxigênio necessário para a combustão já está presente, mas na forma quimicamente combinada com o material. Para exemplificar, é possível citar os seguintes casos: Mistura de vapor de petróleo com ar, explode com uma velocidade de combustão de (20 a 25) m/s (explosão volumétrica) e Explosão de pólvora de um projétil de um revólver ocorre com uma velocidade de combustão na ordem de 300 m/s (explosão concentrada). 2.1.8 Explosão Uma explosão é definida como uma reação repentina, envolvendo uma oxidação rápida, física ou química, ou um decaimento, gerando um aumento na 20 temperatura, pressão ou ambos, simultaneamente. As reações mais conhecidas são de gases, vapores e pós inflamáveis com o oxigênio contido no ar atmosférico. A explosão pode ser considerada como uma expansão rápida de gases resultando em uma onda de choque ou de pressão se movendo rapidamente. A velocidade de combustão pode atingir a ordem de metros por segundo. O processo de combustão ocorre de maneira instável, e ocorre um considerável aumento de pressão (3 a 10) bar. O ruído gerado é forte, devido à expansão dos gases provocada pela alta temperatura. A expansão pode ocorrer de duas maneiras, sendo elas: I. Mecânica, como a ruptura repentina de uma vaso pressurizado, com gás não reativo no interior e II. Química, como resultado de uma reação química rápida. O dano da explosão será causado pela pressão ou pela onda de choque. 2.1.9 Explosão Confinada Explosão que ocorre dentro de um local fechado (confinado), como por exemplo, um vaso, uma torre ou edifício. Ela é mais comum e usualmente mais perigosa que a não confinada para as pessoas que estão próximas ou presentes no local confinado. 2.1.10 Explosão Não Confinada A explosão não confinada ocorre ao ar livre. Esta explosão geralmente é resultado de um vazamento de algum gás inflamável. O gás vai se dispersando e se mistura com o ar, atingindo uma concentração perigosa; assim que a mistura encontra uma fonte de energia, a explosão é iniciada. A explosão não confinada é mais rara que a confinada, pois geralmente a mistura é diluída pelo vento permanecendo a concentração abaixo do limite inferior de inflamabilidade. A explosão não confinada geralmente tem maior poder destrutivo que a confinada, pois há envolvimento de quantidade muito maior de gás e de maior área. 21 2.1.11 Explosão de Pó Explosão resultante da combustão rápida de partículas sólidas finas, na forma de poeiras ou fibras. Muitos materiais sólidos, como ferro, alumínio e cereais, se tornam muito inflamáveis quando reduzidos a um pó fino. 2.1.12 Explosão de Vapor Expandido de Líquido Fervente (BLEVE – Boiling Liquid Expanding Vapor Explosion) Explosão que ocorre quando um recipiente fechado, por exemplo, um vaso, rompe e contém no interior um líquido, a uma temperatura acima do ponto de ebulição, considerando esta temperatura à pressão atmosférica. A explosão ocorre quando uma fonte externa aquece o conteúdo do tanque contendo material volátil. Quando o conteúdo do tanque é aquecido, a pressão de vapor do líquido dentro do tanque aumenta e a integridade estrutural dele diminui devido ao calor. Caso o tanque rompa, o líquido quente irá vaporizar, causando explosão (mecânica). Se a nuvem vaporizada for combustível, poderá haver outro tipo de explosão (química). 2.1.13 Combustíveis Diz-se que para um fogo começar basta um combustível, um comburente (oxidante) e uma fonte de ignição. Isto é muito simplificado, pois o processo é mais complexo. A fonte de ignição deve ter uma energia suficiente para provocar e manter a combustão. A mistura do combustível com o oxidante precisa estar em proporções convenientes (estequiometria), em contato íntimo entre si, de maneira apropriada para iniciar a reação e na quantidade suficiente para a combustão se manter. O combustível é a substância que age como redutor, devolvendo elétrons para um oxidante em uma combinação química. 2.1.14 Ignição A ignição é um processo ou meio que inflama um material combustível. O processo de ignição de uma mistura inflamável pode ser causado pelo contato da mistura com uma fonte de ignição (como uma centelha elétrica, por exemplo) com 22 energia suficiente para iniciar o processo ou quando a mistura, atingindo uma temperatura alta o suficiente, causa uma auto-ignição. 2.1.15 Faixa de Ignição A faixa de ignição fica concentrada entre um limite inferior e um limite superior de inflamabilidade. Abaixo do limite mínimo, a concentração dos gases e vapores combustíveis (em percentagem de volume ou kg/m3) é muito baixa para causar combustão ou explosão. Acima do limite superior de ignição, a mistura é muito rica em frações combustíveis para ocorrer uma explosão. 2.1.16 Temperatura de Auto–ignição É a temperatura fixa acima da qual uma mistura inflamável é capaz de extrair energia suficiente do ambiente para entrar em combustão espontânea. 2.1.17 Fenômeno de Pré-Compressão Resultado de uma ignição, em um compartimento ou em uma subdivisão de um invólucro, de uma mistura gasosa pré-comprimida, através de uma ignição prévia em outro compartimento ou subdivisão. 2.1.18 Corrente Mínima de Ignição – CMI Corrente mínima que, em um equipamento de ensaio de faiscamento específico para testes e sob condições específicas (conforme a referência [36]), é capaz de causar a ignição da mistura inflamável. 2.1.19 Mistura Associação de substâncias, distribuídas uniformemente, em processo que deixa intactas as moléculas, resultando em um todo homogêneo; dissolução. 2.1.20 Mistura Explosiva para Ensaio Mistura explosiva especificada utilizada para ensaio de equipamentos elétrico para atmosferas explosivas. 23 2.1.21 Mistura mais Inflamável Mistura que, sob condições especificadas, requer menor quantidade de energia elétrica para ignição. 2.1.22 Mistura mais Explosiva Mistura que, sob condições especificadas, produz a maior pressão de explosão após a ignição. 2.1.23 Mistura mais Propagável Mistura cuja chama, sob condições especificadas, propaga-se mais facilmente através de uma junta. 2.1.24 Vaporização (ou Evaporação) Uma atmosfera explosiva ocorre somente quando uma substância inflamável está presente no estado gasoso e se mistura com o ar em proporções adequadas. Caso a substância inflamável não ocorra, como por exemplo, a presença de um gás, mas como um líquido, ela deve mudar o estado de agregação para a forma gasosa antes que possa formar uma mistura explosiva. Os líquidos mudam de estado de agregação pelo processo físico de „vaporização‟ ou „evaporação‟. Como cada molécula de um líquido exerce uma força de atração sobre as moléculas vizinhas, decorre então que aquelas localizadas no interior do líquido são atraídas somente pelas que estão abaixo e ao lado de cada uma, ocasionando desta forma um desequilíbrio de forças de tal modo que aparece uma tensão superficial. Por este motivo, elas podem, em função desse desequilíbrio de forças, ganhar o espaço imediatamente acima do líquido, sendo assim o líquido „vaporiza‟ ou „evapora‟. 2.1.25 Pressão de Vapor Os esforços das moléculas do líquido para ganhar o espaço acima da superfície são denominados „pressão de vapor‟. Esta é uma constante física e, da mesma maneira, que a vibração natural das moléculas varia com a temperatura, o 24 fenômeno da vaporização também varia fortemente com a temperatura. O grau de evaporação é caracterizado pelo „coeficiente de evaporação‟. 2.1.26 Coeficiente de Evaporação O coeficiente de vaporação de uma substância é uma característica que pode ser utilizada como fator de segurança. Como a vaporização varia com a pressão de vapor e o calor latente de vaporização, o coeficiente de evaporação é uma expressão que engloba todos os efeitos principais de significância para a velocidade de evaporação de um líquido sob condições normais. Sendo assim, este coeficiente é definido como a relação entre o período de evaporação da substância e o período de evaporação do éter. Logo, o coeficiente de evaporação indica o tempo necessário que um líquido leva para evaporar completamente sem deixar resíduo, expresso em relação ao tempo de evaporação do éter. Para contextualizar esta ordem de grandeza da velocidade de evaporação, podemos citar como exemplo a acetona (coeficiente de evaporação 2,1) distribuída numa superfície de um metro quadrado a uma temperatura de 25ºC, desenvolve em um minuto uma quantidade tal (77 gramas) de vapor de acetona capaz de formar uma atmosfera explosiva de dois metros cúbicos de volume. A tabela 1 apresenta mais alguns outros valores do coeficiente de evaporação de outras substâncias químicas. TABELA 1 – COEFICIENTE DE EVAPORAÇÃO, DENSIDADE RELAIVA E PONTO DE FULGOR DE ALGUNS EXEMPLOS DE SUBSTÂNCIAS INFLAMÁVEIS. Substância Metano CH4 Coeficiente de evaporação (éter=1) - Densidade Relativa (ar = 1) Ponto de Fulgor [ºC] 0,55 - Benzeno C6H6 3 2,7 -11 Éter Etílico (C2H5)2O 1 2,55 -40 Álcool Etílico C2H5OH 8,3 1,59 12 Dissulfeto de Carbono CS2 1,8 2,64 < -30 Hidrogênio H2 - 0,07 - Acetileno C2H2 - 0,91 - ~120 -7 > 55 Óleo Diesel FONTE: p. 7, [38]. 25 2.1.27 Difusão Quando os líquidos estão situados em ambiente aberto para a atmosfera eles evaporam completamente numa taxa que será rápida ou lenta, em função da capacidade de difusão do vapor e do movimento do ar, considerando quando não existe equilíbrio entre a pressão de vapor líquido em evaporação e o volume do ar acima do líquido. A difusão é a propriedade que os gases e vapores possuem de se misturar, devido ao movimento intrínseco das moléculas. 2.1.28 Convecção Considerando o contexto citado no item 2.1.17 (um líquido situado em ambiente aberto para a atmosfera), a convecção é o movimento do ar que, resultante da existência de pelo menos uma pressão diferencial ou uma diferença de temperatura, torna os gases e vapores capazes de se misturarem. 2.1.29 Densidade Relativa Considerando o conceito de convecção apresentado no item 2.1.28, um fator torna-se muito importante para a ocorrência de tal fenômeno, a „densidade relativa‟ dos gases e vapores. Considerando a densidade do ar como igual a um, é possível perceber que existem poucos gases e vapores com densidade relativa menor do que a do ar. No contexto de gases mais leves que o ar é possível exemplificar citando exemplos como: o hidrogênio, o metano, a amônia, o acetileno e o eteno. Os outros gases inflamáveis são mais pesados que o ar, e, em locais fechados, onde não existe a possibilidade de ocorrer forte convecção, eles podem ocupar as partes inferiores do local, formando nuvens de gás e espalhando-se por grandes distâncias, sempre próximos ao solo. Neste caso, eles estarão subordinados ao processo de difusão. Entretanto, caso o gás seja de alta velocidade de difusão, tal como o hidrogênio, que pelo fato de ser mais leve que o ar não se acumula nas regiões baixas, é possível uma mistura com o ar no ambiente e, neste caso, a formação de uma mistura explosiva torna-se particularmente minimizada. 26 2.1.30 Estado Normal de Agregação Sabe-se que um gás pode ser transformado em líquido pela aplicação de um acréscimo de pressão e um decréscimo de temperatura. Sendo assim, o estado de agregação em que o material se encontra varia com a pressão e temperatura. O estado no qual uma substância existe sob condições normais, ou seja, 0ºC de temperatura e 1,013 bar de pressão é chamado de „Estado Norma de Agregação‟. Assim, se uma substância se encontra no estado gasoso em condições normais de temperatura e pressão ela é chamada de gás. Caso a substância seja líquida ou sólida sob condições normais de temperatura e pressão, o estado gasoso criado por aquecimento ou redução da pressão, geralmente chamado de vapor. Na prática, a diferença física entre gases e vapores é que os vapores se desviam consideravelmente dos gases ideais. Acima das temperaturas e pressões críticas as substâncias gasosas são consideradas como gases, e abaixo das condições críticas, quando as substâncias não são nem sólidas nem líquidas, são consideradas como vapor. Do ponto de vista prático, todos os materiais que estão no estado gasoso em condições ambientais de temperatura e pressão são considerados como gases. No caso, devido à aplicação externa de calor, a temperatura de um líquido é elevada e a pressão de vapor do líquido é acrescida até a pressão externa, o líquido desenvolve bolhas de vapor no próprio interior. Esse processo é chamado de „Ebulição‟, e a temperatura na qual a ebulição se inicia é chamada de „Ponto de Ebulição‟. O desenvolvimento de vapor em líquidos em ebulição é muito mais violento do que os líquidos em evaporação. 2.1.31 Ponto de Fulgor (Flash Point) O fato de existir uma mistura de vapor e ar acima da superfície do líquido por si só não significa que esta mistura seja inflamável. Quando a evaporação é devida a difusão e a convecção ocorrida é fraca, o enriquecimento do ar com vapor acima da superfície do líquido pode ser tão desprezível que não resulte em uma mistura inflamável capaz de representar grande perigo. Quando a temperatura do ambiente é suficientemente alta, o líquido desenvolve uma grande quantidade de vapor por evaporação, que é capaz de formar uma mistura inflamável acima da superfície do líquido. A temperatura na qual 27 isto ocorre é chamada de „Ponto de Fulgor‟. Assim, o ponto de fulgor, segundo [38] é definido como: “... menor temperatura na qual um líquido libera vapor em quantidade suficiente para formar uma mistura inflamável...”. Considerando esta temperatura, a quantidade de vapor desenvolvida não é suficiente para assegurar uma combustão contínua. Após atingir o ponto de fulgor, a pequena quantidade de vapor formada pode ser inflamada na forma de uma chama rápida (flash). Essa chama irá se extinguir, uma vez que a temperatura na superfície do líquido ainda não é bastante elevada para que seja capaz de produzir vapor em quantidade suficiente para manter a combustão. Então, a menor temperatura na qual a mistura de vapor com ar é inflamada por uma fonte externa de ignição continua que queima constantemente acima da superfície do líquido chama-se „Ponto de Combustão‟. As definições de líquido inflamável e líquido combustível baseadas nos valores do ponto de fulgor e pressão de vapor são definidas pela referência [23], a qual adotou as mesmas definições que contam na referência [41]. Conforme o conteúdo destas normas é possível, de maneira resumida, apresentar as seguintes definições: 2.1.31.1 Líquido Combustível Líquido que possui ponto de fulgor igual ou maior do que 37,8ºC (100ºF) quando determinado pelo método do vaso fechado (conforme descreve o método que consta na referência [25]). Os líquidos combustíveis são classificados como Classe II ou Classe III, conforme a seguir: a. Líquido Classe II – qualquer líquido que possua ponto de fulgor igual ou superior a 37,8ºC (100ºF) e abaixo de 60ºC (140ºF); b. Líquido Classe IIIA – qualquer líquido que tenha ponto de fulgor igual ou superior a 60ºC (140ºF) e abaixo de 93ºC (200ºF); c. Líquido Classe IIIB – qualquer líquido que possua ponto de fulgor igual ou acima de 93ºC (200ºF). Nota: o limite superior de 93ºC (200ºF) é fornecido como última classificação devido à norma não se aplicar a líquidos com ponto de fulgor acima de 93ºC. Isto não significa que líquidos com ponto de fulgor acima de 93ºC sejam não combustíveis. 28 2.1.31.2 Líquido Inflamável Líquido que possua ponto de fulgor inferior a 37,8ºC (100ºF) quando determinado pelo mesmo método citado anteriormente. Os líquidos inflamáveis são denominados de Classe I, conforme a classificação a seguir: Líquido Classe I – líquidos que tenham ponto de fulgor inferior a 37,8ºC (100ºF) e pressão de vapor (reid pressure) que não exceda 2068,6 mmHg (40 psi) a 37,8ºC (100ºF) quando determinado pelo método descrito na referência [27]. Os líquidos da Classe I são subdivididos conforme abaixo: a. Líquido Classe IA – líquidos que tenham ponto de fulgor abaixo de 22,8ºC (73ºF) e ponto de ebulição inferior a 37,8ºC (100ºF); b. Líquido Classe IB – líquidos que tenham ponto de fulgor inferior a 22,8ºC (73ºF) e ponto de ebulição igual ou superior a 37,8ºC (100ºF); c. Líquidos Classe IC – líquidos que tenham ponto de fulgor igual ou superior a 22,8ºC (73ºF), porém inferior a 37,8ºC (100ºF). Nota 1: os líquidos com ponto de fulgor igual ou superior a 22,8ºC acondicionados em tambores ou outros recipientes portáteis, fechados, que não ultrapassam a capacidade individual de 250 l, não são considerados para efeitos desta classificação; Nota 2: a volatilidade dos líquidos aumenta com a temperatura. quando aquecidos acima do ponto de fulgor, os líquidos das Classes II e III estarão sujeitos ao mesmo comportamento que os líquidos das Classes I e II respectivamente. O mesmo raciocínio vale para os líquidos que possuam ponto de fulgor acima de 93ºC, desde que sejam aquecidos acima do ponto de fulgor quando serão considerados líquidos da Classe III. 2.1.32 Alteração no Ponto de Fulgor O ponto de fulgor de substâncias inflamáveis pode ser alterado pela adição de outros materiais. Se a adição é feita com líquidos não inflamáveis, geralmente ocorre uma elevação no ponto de fulgor. Particularmente com materiais inflamáveis solúveis em água é possível elevar o ponto de fulgor através da adição de água. Uma elevação de temperatura até 5 K acima da temperatura ambiente é um processo usualmente aceito como suficiente para evitar o aparecimento de uma atmosfera inflamável. O ponto de fulgor é decrescido quando o líquido inflamável existe na forma de gotículas ou na forma pulverizada. 29 2.1.33 Limites de Inflamabilidade Existe uma grande quantidade de gases e vapores que são capazes de reagir com o oxigênio do ar. Os gases que não se queimam (sofrem processo de combustão) são relativamente poucos e são chamados de „gases inertes‟. Exemplos de gases inertes são: nitrogênio, hélio, dióxido de carbono, vapor d'água e tetra cloreto de carbono. Também existem gases oxidantes diferentes do oxigênio que podem propagar chama quando misturados com gases combustíveis, como por exemplo, o cloro. Todos os gases, líquidos inflamáveis e combustíveis aquecidos acima do ponto de fulgor podem entrar em ignição. Para a maioria dos materiais, existe uma concentração mínima e uma concentração máxima no „ar‟ (oxigênio) ou em outro oxidante, para poder ocorrer a combustão quando a mistura entra em contato com algum tipo de fonte de energia (início da ignição). Durante o processo de evaporação de um líquido inflamável, com formação de uma mistura acima da superfície livre do líquido, acontecem fases diferentes de concentração, de tal modo que com baixa concentração a mistura ainda não é inflamável, ela é dita „Mistura Pobre‟. Somente à temperatura correspondente à do ponto de fulgor (ponto de combustão) a mistura se torna inflamável, sendo que nesta concentração a mistura é inflamável sob certas condições específicas. A mínima concentração na qual a mistura se torna inflamável é chamada de „Limite Inferior de Inflamabilidade‟ e a temperatura a ela associada é chamada de „Ponto Inferior de Inflamabilidade‟. Se a concentração continua se elevando pelo acréscimo de temperatura, é atingindo um grau de concentração em que a mistura possui uma alta porcentagem de gases e vapores de modo que a quantidade de oxigênio é tão baixa que uma eventual ignição não conseguirá se propagar pelo meio. Esta concentração é chamada de „Limite Superior de Inflamabilidade‟ e a temperatura a ela associada é chamada de „Ponto Superior de Inflamabilidade‟, acima desta concentração a mistura é chamada „Mistura Rica‟. Entre o limite inferior de e o limite superior de inflamabilidade existe uma faixa denominada „Faixa de Inflamabilidade‟, a qual geralmente é expressa considerando condições ambientais de temperatura e pressão, respectivamente, a 30 20ºC e à pressão de 1 bar. As substâncias que possuem faixas de inflamabilidade amplas apresentam maior risco, quando comparadas com outras que possuem faixas de inflamabilidade menores, pois no caso de liberação para a atmosfera, o tempo de permanência como mistura inflamável será tanto maior quanto for a faixa de inflamabilidade da substância, considerando-se as mesmas condições de liberação em ambos os casos. A tabela a seguir apresenta algumas substâncias e as características próprias. TABELA 2 – LIMITES DE INFLAMABILIDADE DE ALGUMAS SUBSTÂNCIAS MAIS COMUNS Limites de Inflamabilidade Substância Inferior Superior Inferior Superior (% vol.) (% vol.) [g/m3] [g/m3] 5 15 33 100 Benzeno C6H6 1,2 8 39 270 Éter Etílico (C2H5)2O 1,7 36 50 1.100 Álcool Etílico C2H5OH 3,5 15 67 290 Dissulfeto de Carbono CS2 1 60 30 1.900 Hidrogênio H2 4 75,6 3,3 64 Acetileno C2H2 1,5 82 16 880 Metano CH4 FONTE: p. 13, [38]. Geralmente, os limites explosivos são indicados em porcentagem por volume. A porcentagem por volume, abreviado como „%.vol.‟, significa a porcentagem de volume da substância combustível na mistura. Por exemplo, o limite inferior explosivo do Hidrogênio é 4,0%.vol. e o limite superior é 75,6%.vol.. Os coeficientes de segurança definem quantitativamente os dados acerca das propriedades da maioria dos produtos conhecidos. Não há combustão quando o gás é puro (concentração igual a 100%) ou quando não existe gás (0%). Nas condições de gás puro ou ar ambiente puro, a energia de ignição seria infinita ou a velocidade de ignição seria zero. Uma mistura gasosa somente provoca a propagação da chama se a porcentagem de gás estiver acima de um valor mínimo e abaixo de um valor máximo de concentração, são os limites superior e inferior, conforme apresentado anteriormente. Todos os gases, vapores, suspensões de pó combustíveis e inflamáveis possuem limites definidos de concentrações em ar, dentro dos quais é possível a 31 propagação após uma ignição. Fora dos limites de inflamabilidade (abaixo do mínimo ou acima do máximo), a energia de ignição requerida é tão elevada que não se consegue uma chama auto-sustentável e conseqüente propagação. Quando se fornece energia a uma mistura que tem concentrações fora dos limites, pode haver a queima de algum material, porém, não haverá propagação da combustão. Os limites de inflamabilidade dependem do tipo do gás combustível, das condições ambientes de pressão e temperatura, da concentração de oxigênio e do nível de energia disponível para inflamar a mistura. O efeito da temperatura ambiente é alargar os limites de inflamabilidade, isto é, o aumento da temperatura ambiente diminui o limite mínimo e aumenta o limite máximo. O efeito da pressão, na qual está submetido à mistura gasosa, também é o de alargar estes limites. Porém, o aumento da pressão estática não altera o limite mínimo. O aumento da pressão faz aumentar o limite máximo de inflamabilidade. Quando ocorre aumento do oxigênio na mistura, o limite superior sobe muitíssimo, aumentando potencialmente o perigo da área. Um método eficiente para diminuir e eliminar a capacidade dos gases de entrar em combustão ou explodir é pela diluição do gás perigoso com um gás inerte. Teoricamente isto é conseguido através dos seguintes procedimentos: I. diminuição da quantidade de oxigênio disponível e II. aumento da quantidade do gás inerte introduzido, diminuindo o limite inferior da mistura. A porcentagem de gás inerte necessária para produzir uma atmosfera segura varia com relação à natureza do gás combustível considerado e do gás inerte que será utilizado. Por exemplo, o hidrogênio no ar se torna não inflamável quando a mistura contém 62% de CO2 ou 75% de N2. Misturas de metano e ar são não inflamáveis quando há 38% de N2. Sob o ponto de vista de segurança, os limites inferiores de inflamabilidade são mais interessantes que os superiores, pois eles indicam as concentrações mínimas em que a combustão começa. Porém, certas substâncias como acetileno, hidrazina e n-propil nitrato tem limites superiores de 100%. Estas substâncias queimam sem oxidante (ar – oxigênio). As substâncias que queimam na ausência de oxigênio, como os combustíveis de foguete, são chamados de ‘mono propelentes’. 32 2.2 ÁREAS E ZONAS 2.2.1 Área Classificada Conforme [9] é possível definir a área classificada devido à atmosfera de pó da seguinte maneira: Área na qual uma atmosfera gasosa explosiva está presente ou na qual é provável sua ocorrência, a ponto de exigir precauções especiais para a construção, instalação e utilização de equipamentos elétricos. ([9], 2009, p.2) No desenvolvimento deste trabalho, serão apresentadas maiores explicações sobre o assunto constante, principalmente, na série de normas da ABNT NBR IEC60079. 2.2.2 Área Não Classificada Conforme [9] a definição de área não classificada devido à atmosfera explosiva formada por gases é a seguinte: Área na qual não é provável a ocorrência de uma atmosfera explosiva a ponto de exigir precauções especais para a construção, instalação e utilização de equipamento elétrico. ([9], 2009, p.3) 2.2.3 Área Perigosa É a área na qual a atmosfera circundante pode se tornar explosiva devido à fatores diversos, representando risco para as instalações e para as pessoas. 2.2.4 Fonte de Risco É o ponto ou local no qual um gás, vapor, névoa ou líquido inflamável poderá ser liberado em um ambiente, formando uma atmosfera explosiva. Também poderá ser considerada uma fonte de risco, as fontes de ignição presentes em uma área com presença de atmosfera explosiva. 2.2.5 Espaço Confinado O espaço confinado é definido na [34] como sendo: Qualquer área ou ambiente não projetado para ocupação humana contínua que possua meios limitados de entrada e saída, cuja ventilação existente é 33 insuficiente para remover contaminantes ou onde possa existir a deficiência ou enriquecimento de oxigênio. ([34], 2006, p. 1) 2.2.6 Ventilação A ventilação é um dos meios capazes de minimizar ou evitar a formação de uma atmosfera explosiva. É primordial que esse tipo de proteção assegure que em qualquer ponto do ambiente considerado, assim como em qualquer momento, não haverá a formação de uma mistura inflamável. Observe que é de fundamental importância uma boa avaliação das condições locais da instalação, e da quantidade máxima de gás ou vapor inflamável que pode ser liberado no ambiente. A ventilação é uma das variáveis muitas vezes difícil de avaliar. Quando a instalação é a céu aberto, ou seja, não existem obstáculos ou regiões muito fechadas que caracterizem um ambiente confinado, é possível dizer que a ventilação é do tipo adequada ou natural. Porém, quando existem barreiras à ventilação natural, tais como prédios, paredes ou qualquer outro tipo de obstáculo, dizemos que a ventilação é inadequada ou limitada. 2.2.6.1 Ventilação Natural No caso de prédios situados acima do nível do solo sem nenhuma abertura especial para trocas de ar (entrada e saída) é considerando que no mínimo ocorre uma troca de ar por hora, isto é, o ar nesses ambientes é trocado totalmente uma vez a cada hora, influenciado apenas por correntes de convecção. Para ambientes do tipo porão (abaixo do nível do solo), apenas 0,4 trocas de ar por hora é esperada nesses locais, uma vez que existe uma menor convecção natural. Se forem instaladas aberturas para entrada e saída do ar, esses valores podem ser aumentados para aproximadamente o dobro. Em ambientes abertos, a velocidade do ar usualmente é maior do que 2 m/s e raramente abaixo de 0,5 m/s. Caso ocorra menos de uma troca de ar por hora, o ambiente é considerado como não ventilado. Esse problema é mais facilmente avaliado quando a quantidade de produto inflamável que flui por unidade de tempo é conhecida e os gases liberados se misturam plenamente, diluindo-se com a corrente de ar que entra. 34 2.2.6.2 Ventilação Artificial Quando comparada com a ventilação natural (item 2.2.6.1), a ventilação artificial é o emprego de grandes quantidades de ar através da utilização de máquina dedicadas, com o objeto de promover uma circulação forçada de ar. Entretanto, é importante assegurar que os dispositivos responsáveis pela ventilação artificial, tais como ventiladores, dutos, difusores e aberturas, não se tornem inoperantes ou sejam suscetíveis às falhas freqüentes. A eficiência e manutenção deverão ser avaliadas e realizadas verificadas por pessoal qualificado. A perda da ventilação deve ser evitada a qualquer custo, principalmente enquanto perdurar o risco de formação de uma atmosfera explosiva. A ventilação artificial também pode promover a pressurização da área. 2.2.7 Inertização A inertização é um meio muito conhecido e tradicional que pode ser empregado como proteção primária. Exemplos de gases como: nitrogênio, dióxido de carbono, vapor d‟água, hidrocarbonetos hidrogenados ou ainda substâncias em pó, são normalmente empregados nos processos inertização. É conhecido que uma atmosfera contendo menos de 10% em volume de oxigênio não se torna explosiva. Quando a razão volumétrica entre gás inerte e o gás inflamável é de no mínimo 25, não existe á possibilidade de se formar uma atmosfera inflamável, independentemente da quantidade de ar que esteja misturada com os gases ou vapores inflamáveis. 2.3 CONSTRUÇÃO DE EQUIPAMENTOS 2.3.1 Invólucro O invólucro de equipamentos elétricos é o conjunto de paredes que envolvem as partes vivas1 de um equipamento elétrico, incluindo portas, tampas e entradas de cabos, eixos, hastes e apoios. 1 – definição consta no glossário apresente no final do trabalho. 35 2.3.2 Classificação Mecânica do Invólucro A classificação mecânica do invólucro de um equipamento elétrico e não elétrico é a classificação da proteção que garante o correto funcionamento do equipamento no ambiente em que estiver instalado, dependendo da classificação, mesmo no caso da presença de atmosfera explosiva. A classificação mecânica pela norma americana NEMA inclui um número que varia de zero (sem proteção) até treze (maior grau de proteção). A classificação mecânica pela norma internacional IEC é a proteção de ingresso (IP) a qual possui dois dígitos. O primeiro digito, que varia de 0 a 6 indica a proteção contra o contato acidental e corpos sólidos estranhos. O segundo digito que varia de 0 a 8 indica a proteção contra água. Quanto maior o número, maior é o grau de proteção proporcionado pelo invólucro. Os tipos de proteção citados anteriormente, assim como as normas, serão explicados e contextualizados com maiores detalhes posteriormente no desenvolvimento deste estudo em um tópico específico sobre normas e padrões e sobre equipamentos com segurança intrínseca. 2.3.3 Intrínseco Máximo Experimental Seguro – IMES É considerado como o valor do intrínseco máximo da junta de duas partes da câmara interna de um equipamento de ensaio que, quando provocada a ignição da mistura de gás na região interna, sob condições específicas, evita a ignição da mistura de gás no ambiente externo devido a propagação da chama através de uma junta de 25 mm de comprimento, qualquer que seja a concentração no ar do gás ou vapor ensaiado. Nota: a publicação IEC-60079 normaliza um aparelho e um método de ensaio. 3 GASES DE INTERESSE – CARACTERÍSTICAS QUÍMICAS Este tópico apresenta as características de diversos gases, os quais são relevantes para o desenvolvimento deste estudo, pois em diversas situações e análises estes gases serão mencionados, assim como algumas características particulares de cada um deles. 36 3.1 ACETILENO – C2H2 O acetileno é um gás inflamável, extremamente reativo que não pode ser armazenado em estado comprimido sozinho sem a possibilidade de se dissociar em carbono e hidrogênio, com liberação de energia. Ele é armazenado em cilindros que contém uma massa monolítica muito porosa feita de cimento, asbestos, terra diatomácia e carvão. A massa de enchimento anidro, contendo cerca de 80% de espaço vazio, é preenchida com acetona. Um cilindro típico de acetileno para solda contém cerca de 30 litros, com aproximadamente 19 kg de acetona e 9 kg de acetileno. O acetileno é extremamente inflamável, com uma faixa de concentração compreendida entre 2,5% e 81%. Sob certas condições, ele se dissocia em concentrações de gás de 81% a 100%, liberando energia de calor no processo. Por isso, muitos consideram que o acetileno entra em ignição em qualquer percentagem acima de 2,5% até 100%. Devido à altíssima reatividade e método não convencional de armazenagem, todos os tanques de acetileno são providos de plugues fusíveis que se abrem em torno de 100ºC. 3.2 AMÔNIA ANIDRA A amônia anidra é um gás transportado na fase líquida ou gasosa sob pressão. Ela é razoavelmente perigosa com relação à combustão e à explosão, nas faixas de concentração entre 16% e 25% em volume de ar e é tóxica para os tecidos humanos, devido à rápida solubilidade em água para produzir hidróxido de amônia cáustico. A amônia é usada como fertilizante, refrigerante e fonte de hidrogênio pela decomposição em altas temperaturas. É interessante destacar que a amônia não necessariamente é utilizada no estado fundamental, ela poderá ser processada ou fazer parte de um composto – formando um produto final que possui as características muito semelhantes a da amônia. 37 3.3 DIÓXIDO DE CARBONO – CO2 O dióxido de carbono (CO2) ou gás carbônico é um gás inerte. É transportado em cilindros e em containeres nas fases líquida ou gasosa sob pressão. Ele é não tóxico, mas é um perigoso asfixiante em quantidades maiores do que 5% a 7% em volume de ar. É um gás mais pesado que o ar (maior densidade) e em temperaturas acima de 30ºC o dióxido de carbono existe somente na fase gasosa. Ele é usado em extintores de incêndio, pois quando descarregado de maneira rápida e com pressão ocorre resfriamento do próprio dióxido de carbono, assim como da região por ele preenchida, formando partículas sólidas (um tipo de neve). O monóxido de carbono (CO) não é inerte, mas inflamável, pois ainda pode reagir com oxigênio (oxidar ou queimar) transformando-se em CO2. 3.4 ETILENO OU ETENO – C2H4 O etileno é transportado como um gás comprimido em alta pressão e é usado no amadurecimento de frutas em concentrações muito baixas. É altamente inflamável na faixa de concentração entre 2,7% e 36% em volume de ar; reage violentamente com gases oxidantes e como a densidade é aproximadamente igual à do ar, ele se mistura rapidamente quando liberado na atmosfera, podendo formar misturas explosivas. 3.5 HIDROGÊNIO – H2 O hidrogênio é um gás permanente elementar, sem cheiro, mais leve que o ar e tem uma alta relação de difusão. Ele é extremamente inflamável, com uma faixa de inflamabilidade larga, concentrações de 4,0% a 75% por volume; queima com uma chama quase não luminosa e entra em ignição com baixo nível de energia, como faísca de fricção. Quando misturado em proporções estequiométricas corretas com o oxigênio (2 volumes de H2 e 1 volume de O2), ele reage com intensidade, gerando vapor d'água. 38 3.6 NITROGÊNIO – N2 O gás nitrogênio é inerte, não reage com outras substâncias, exceto em condições especiais de temperatura e pressão. Ele é transportado em forma criogênica (extrema baixa temperatura) e comprimido (alta pressão) – transportado como um gás comprimido em cilindros em alta pressão; não é tóxico, exceto quando substitui rapidamente o oxigênio, asfixiando as pessoas. Também pode ser usado para produzir atmosferas gasosas para impedir combustão - inertização. 3.7 OXIGÊNIO – O2 O gás oxigênio não é inflamável, quando na forma pura e isolada, mas é capaz de manter e acelerar chamas e explosões. Ele reage com um grande número de substâncias e é especialmente reativo com materiais de todos os tipos que contenham carbono e hidrogênio. O oxigênio muda circunstancialmente as tendências de combustão das substâncias até o ponto que elas possam se queimar em explosões. As características de facilitar e promover a combustão tornam o oxigênio perigoso, mesmo que ele não seja inflamável em si (forma pura). A quantidade de oxigênio presente no ar atmosférico é somente suficiente para oxidar ou queimar certa quantidade do material inflamável. A relação de equilíbrio para reagir com determinada quantidade de material pode ser determinada teoricamente, e é chamada de mistura estequiométrica. Quando a quantidade da substância inflamável e a de oxigênio atmosférico disponível estão próximas da relação correta, o efeito da explosão – aumento da temperatura e da pressão – é mais violento. Se a quantidade do material inflamável é muito pequena, a combustão irá se espalhar com dificuldade ou cessará. A situação é similar quando a quantidade do material inflamável é muito grande para a quantidade de oxigênio disponível no ar. Todos os materiais inflamáveis têm uma faixa explosiva, a qual também depende da energia de ignição disponível. Isto é usualmente determinado provocando a ignição da mistura com uma faísca elétrica, conforme apresentado anteriormente, são os limites superior e inferior de inflamabilidade, os quais são determinados através de ensaios específicos e normalizados. 39 3.8 GÁS LIQUEFEITO DE PETRÓLEO – GLP O gás liquefeito de petróleo é uma mistura de propano e butano com menores quantidades de etano. Eles são transportados em bujões ou cilindros nas fases líquida e gasosa sob alta pressão. O gás e o liquido são altamente inflamáveis e explosivos na faixa de concentração de 1,55% a 9,60% em volume de ar. Não é possível armazenar GLP em tanques pressurizados devido à possibilidade de escape da fase liquida – por isso são utilizado estruturas específicas (esferas). O liquido produz cerca de 260 volumes de gás inflamável por volume de liquido. Os recipientes de GLP estão sujeitos ao fenômeno de fogo conhecido como BLEVE (Boiling Liquid Expanding Vapor Explosion), quando estes são aquecidos pela combustão do gás que acidentalmente escapa de um ponto, o aquecimento do recipiente faz surgir novas fraturas. Quando isso acontece, a fase gasosa escapa e queima em uma grande bola de fogo e a fase liquida imediatamente ferve e expande para volumes inflamáveis de 260 vezes (relação do estado gasoso para o líquido do GLP) a quantidade de líquido presente. O GLP possui uma larga utilização, desde isqueiros a grandes fornalhas industriais. Para detectar vazamentos, os gases possuem um cheiro artificial à base de enxofre (mercaptano). O gás liquefeito do petróleo é diferente do gás natural liquefeito. O gás natural tem predominância de metano e sua faixa de inflamabilidade está entre 5,3% a 14% em volume de ar. As composições típicas de gás natural usado como combustível são variáveis e as faixas típicas estão mostradas na tabela 3 apresentada abaixo. TABELA 3 – COMPOSIÇÃO BÁSICA DO GÁS NATURAL. CONTINUA Substância Porcentagem do Total [%] Metano 70 – 96 Etano 1 – 14 Propano 0–4 Butano 0–2 Pentano 0 – 0,5 Hexano 0–2 40 CONTINUAÇÃO TABELA 3 – COMPOSIÇÃO BÁSICA DO GÁS NATURAL Dióxido de Carbono 0–2 Oxigênio 0 – 1,2 Nitrogênio 0,4 – 17 FONTE: [38]. 4 ENERGIA ELÉTRICA – OUTRAS FONTES DE IGNIÇÃO Seguindo a mesma proposição de apresentação do tópico anterior (“Gases de Interesse – Características Químicas”), este item apresentará os conceitos de algumas formas de ignição com energia elétrica e demais fontes comumente encontradas no ambiente industrial, as quais serão citadas diversas vezes ao longo deste trabalho. 4.1 INTRODUÇÃO Na prática, a ignição de um gás inflamável pode ser provocada por dispositivos elétricos quando ocorrer, principalmente, algum dos seguintes eventos: 1. aparecimento de faísca ou fagulha (spark); 2. aparecimento de arco voltaico; 3. alta temperatura de superfícies ou de componentes elétricos e 4. efeito corona. Os circuitos elétricos podem ser resistivos, capacitivos e indutivos. No caso dos circuitos resistivos, eles apenas podem dissipar energia na forma de calor. Já os circuitos capacitivos e indutivos, permitem o armazenamento de energia. 4.2 CIRCUITO CAPACITIVO A energia elétrica é armazenada no circuito capacitivo é devido ao campo elétrico, a energia é liberada quando o contato do circuito é fechado. Quanto maior a for a tensão, maior a energia armazenada, pois conforme a equação 3 abaixo: 𝐸𝑐 = Onde: 1 2 𝐶𝑉 2 EC – energia armazenada no circuito capacitivo; Equação 3 41 C – valor da capacitância, efetiva e parasita, V – tensão aplicada ao circuito. Quanto mais lento for o fechamento do contato no circuito capacitivo, maior o perigo de aparecer o arco voltaico, representando maior nível de energia. 4.3 CIRCUITO INDUTIVO No caso dos circuitos indutivos também ocorre a formação do arco voltaico na abertura dos contatos. A energia elétrica é armazenada no circuito indutivo devido ao campo magnético e será liberada quando o contato do circuito for aberto, interrompendo a corrente. Outro modo de explicar o arco voltaico, segundo a lei de Lenz, quando se pretende interromper (desligar) a corrente do circuito indutivo, aparece uma tensão induzida, que tenta impedir a variação da corrente elétrica; é a tensão induzida que provocará o arco voltaico. Quanto maior a corrente, maior a será a energia armazenada, pois analisando a equação 4 abaixo: 𝐸𝑙 = Onde: 1 2 𝐿𝐼 2 Equação 4 EL – energia armazenada no circuito indutivo; L – valor da indutância, efetiva e/ou parasita e I – corrente que circula no circuito indutivo. Quanto mais rápido for a abertura do circuito indutivo, maior o perigo de aparecimento do arco voltaico e conseqüente formação de uma fonte de ignição. 4.4 CIRCUITO RESISTIVO Nos casos limites, quando a capacitância e indutância tendem para um valor próximo de zero, resta apenas o circuito resistivo. Embora seja muito pouco provável, é possível o aparecimento de arco voltaico no fechamento e abertura de um circuito puramente resistivo (consideração teórica). Considerando que os componentes indutivos e capacitivos, inerentes ao circuito, são muito pequenos, não existirá tensão induzida para manter o arco. Mais 42 freqüentemente e de mesma natureza que a abertura de um contato, é a queima de um fusível, a qual pode provocar o aparecimento de faísca ou gerar aquecimento. Um dispositivo elétrico também pode ser considerado uma fonte térmica, através do efeito Joule, ou seja, componentes e condutores, percorridos por uma corrente elétrica podem dissipar energia térmica suficiente para se aquecerem e aquecerem a região circundante, representando risco à área onde estão instalados. Na seqüência é apresentado um item explanando melhor o tema „superfícies quentes‟. Quando a temperatura dos componentes ou dos condutores atingirem a temperatura de auto-ignição da mistura inflamável presente na região, pode ocorrer a ignição e a explosão. Obviamente, um condutor elétrico que se aquece, só poderá atingir uma temperatura menor que a própria temperatura de fusão do material que é formado. Ao atingir a temperatura de fusão, o condutor se rompe, interrompendo a circulação de corrente elétrica, mas este rompimento poderá provocar o aparecimento de um arco voltaico ou uma faísca. 4.5 FAÍSCA, ARCO ELÉTRICO E EFEITO CORONA Os arcos, faíscas e coronas destroem as propriedades de isolação dos materiais isolantes. A ionização do ar produzirá óxido nitroso, devido ao nitrogênio atmosférico; o óxido em conjunto com a umidade forma um ácido, que afeta a isolação. No caso do efeito corona, a destruição é menos aparente e mais lenta, porém é mais perigoso, pois diminui a isolação do material gradativamente, não sendo possível identificar facilmente tal falha, ocorre o surgimento de faíscas ou flash, mas apenas quando a isolação começa a ficar muito comprometida. Os arcos, faíscas e coronas também geram ruído eletromagnético, o que reduz a eficiência do equipamento elétrico e gera interferência nos dispositivos que estão nas proximidades. Porém, o pior efeito dos arcos e faíscas é a causa de ignição ou explosão de atmosferas explosivas. 4.5.1 Faísca A faísca é uma descarga rápida e elevada de elétrons. Ela pode ser uma simples descarga que consome toda a energia em um circuito elétrico ou pode ser 43 uma série, quando a energia da descarga acarreta o surgimento de outras descargas subseqüentes, culminando em uma falha generalizada. Não é necessário o contato físico inicial entre condutores energizados para provocar uma faísca. Pode ocorrer uma faísca quando um caminho ionizado é completado entre dois condutores ou entre um condutor energizado e o potencial de terra. As faíscas elétricas visíveis e luminosas devem ser normalmente consideradas fontes de energia perigosas. Somente faixas com muito baixa energia, apenas micro joules, podem ser consideradas incapazes de iniciar uma explosão. Mas ainda assim deverão ser evitadas. Por isso, medidas apropriadas devem ser adotadas para evitar estas fontes de ignição. Alguns exemplos são: faíscas de chaveamento e faíscas em coletores ou comutadores. 4.5.2 Arco Elétrico O arco elétrico é um jato sustentado de elétrons através de um espaçamento criado quando duas superfícies metálicas, devidamente energizadas, estavam em contato e são separadas. Embora o arco seja também chamado de „faísca de abertura‟, o arco é usado para indicar que uma corrente está fluindo através de uma pequena distância de maneira contínua, ou seja, um tempo de duração maior que uma faísca. Quando a distância aumenta, o comprimento do arco aumenta até haver uma separação tão grande que o arco se extingue. A energia para manter um arco é menor que a necessária para iniciar o arco (energia de ionização do caminho pelo qual o arco se estabelece). A formação de um arco elétrico depende principalmente dos seguintes fatores: distância entre as superfícies, tensão, corrente, pressão, constante dielétrica do meio e os materiais das superfícies. Por exemplo, a pressurização pode evitar ou controlar o aparecimento de arco em um sistema elétrico (exemplos são os disjuntores utilizados em sistemas de potência). Os arcos podem até ser intencionalmente produzidos ou podem ser inconvenientes. No caso do arco de uma máquina de solda, é desejável e serve para provocar calor e fundir metais; já os arcos provocados no fechamento e abertura de contatos, são inconvenientes, pois danificam as superfícies de contato (soldam e 44 removem materiais), podem gerar ruídos no sistema de potência e representam uma fonte de ignição para uma região com presença de atmosfera explosiva. 4.5.3 Efeito Corona O efeito corona ocorre em circuitos de alta tensão, quando ocorre a ruptura do dielétrico na região ao redor do condutor ou próximo aos isoladores que sustentam a linha. A tensão á muito elevada, mas insuficiente para provocar arco ou faíscas, mas suficiente para ionizar o gás (ar) ao redor. A “descarga” do tipo corona começa mais facilmente nas proximidades de pontas e protuberâncias (ponto de ancoragem do condutor no isolador). Este efeito pode produzir brilho no escuro, ruído sibilante e interferência eletromagnética. Em casos severos, o brilho é tão intenso em torno da superfície que é chamado de fogo de Santelmo. Quando o potencial entre as superfícies aumenta, pode haver uma ruptura completa do dielétrico e o aparecimento de faísca ou arco elétrico. 4.6 CONTATO ELÉTRICO Como explicado anteriormente, o fechamento e a abertura de contatos elétricos podem provocar faíscas e arcos voltaicos. Estes fenômenos dependem dos seguintes fatores: i. material dos contatos e dos eletrodos; ii. níveis de tensão e de corrente dos circuitos; iii. freqüência das tensões e das correntes alternadas e iv. velocidade de abertura ou de fechamento dos contatos. Existe interesse no conhecimento profundo dos fenômenos de ignição provocada por contatos elétricos para quem executa testes de aprovação e de certificação de equipamentos. Para aplicação nas técnicas de proteção de dispositivos elétricos em áreas perigosas, é importante ressaltar o seguinte: a. nem toda faísca provocada por fonte elétrica é suficiente para provocar e manter a ignição de uma mistura especifica de gás ou vapor. Há faíscas elétricas, provocadas por curtos-circuitos ou mau contato elétrico, que 45 não possuem níveis de energia suficientes para provocar e manter a ignição, e b. a mínima energia de ignição somente é atingida em fenômenos presentes nas tensões mais elevadas – acima de 127 Vac. No caso, da maioria dos dispositivos de controle e comunicação, eles manipulam níveis de sinais elétricos de baixa potência: tensão de alimentação típica de 24 Vcc e corrente de transmissão padrão de (4 a 20) mAcc. Atualmente, com a aplicação de circuitos a microprocessadores digitais, a tendência é a de se usar níveis de tensão menores, próximos de 5 V cc; os arcos voltaicos ocorrem em tensões acima de 300 Vcc. 4.7 SOLDA E CORTE As operações a quente, de solda e corte de chapas metálicas ou outras formas de metais, feitas impropriamente, são provavelmente a causa mais comum de explosões em locais perigosos. A chama aberta ou o arco exposto é uma fonte de ignição explícita. Muitas vezes, o que provoca a ignição é a temperatura quente da chapa, após a operação de solda e um resfriamento insuficiente do metal. É clássico o acidente provocado com solda ou corte de tanque “vazio” (considerando um tanque utilizado para armazenar líquido combustível), provocado por falta de purga ou por purga mal feita. Não há técnica automática de proteção; somente o controle dos serviços realizados pode ser efetivo para evitar ignição ou explosão devida à solda ou corte. 4.8 ELETRICIDADE ESTÁTICA A descarga eletrostática é a liberação de cargas elétricas acumuladas em algum material; as descargas ocorrem de um material carregado para outro que tenha resistência mais baixa para o potencial de terra. Independentemente de existir ou não uma fonte de alimentação elétrica, faíscas elétricas também podem ser causadas por eletricidade estática. A energia armazenada poderá ser liberada na forma de faíscas ou arcos e funcionar como uma fonte de ignição. Como esta fonte de ignição pode aparecer 46 independentemente de uma fonte de alimentação elétrica, ela também deve ser considerada em equipamentos não elétricos. Em geral, a eletricidade estática está ligada a processos de separação, pois o atrito que ocorre durante a operação normal de separação pode ser causa de formação de cargas eletrostáticas. A eletricidade estática deverá ser evitada através de medidas apropriadas, evitando se tornar uma fonte perigosa de ignição. Alguns exemplos de condições propícias para formação de eletricidade estática: esteiras de transmissão feitas de material plástico (isolante); invólucros de equipamentos portáteis; roupas de material sintético; processos de separação (enrolamento de papel ou plástico); sistemas de tubulação de plástico e esvaziamento ou enchimento de tanques com fluidos. 4.9 CORRENTES PARASITAS Ocorrem principalmente devido à diferença de potencial entre dois pontos (ponto de tensão e terra) e as características elétricas intrínsecas dos materiais envolvidos (principalmente a resistência. Por este motivo, existe a necessidade de se ter uma conexão altamente condutiva para todas as partes eletricamente condutivas do equipamento, de modo que a diferença de potencial seja reduzida a um nível seguro. Estruturas de linhas elétricas e outros elementos aterrados que estão relacionados diretamente às fontes de tensão, são alguns exemplos de itens que necessitam de proteção contra corrosão elétrica (galvânica). Para minimizar estes efeitos, também pode ser utilizada a proteção catódica contra corrosão, na qual é utilizado um eletrodo de sacrifício, o qual será oxidado protegendo a estrutura de interesse. 4.10 RADIAÇÃO Entre as fontes de ignição, deve-se considerar também a energia da radiação. Este tipo de energia poderá entrar em contato com uma mistura potencialmente explosiva através dos seguintes tipos de radiação: i. Ultra-sônica – medidores de densidade ou nível; ii. Radiação eletromagnética – ondas de rádio; iii. Radiação eletromagnética – infravermelho, ultravioleta e luz visível e 47 iv. Radiação de ionização – fontes radioativas. Se algumas destas formas de radiação são utilizadas em equipamentos que possuem controle sobre os parâmetros de emissão e estes são limitados de modo permanente, seguro, testado e certificado, os sistemas ou equipamentos que utilizam radiação destes tipos poderão ser operados em zonas com perigo de explosão. Caso contrário, a radiação deverá ser evitada de modo confiável, não penetrando a área com perigo de explosão. Alguns exemplos de equipamentos utilizados na indústria que são ou possuem fontes de radiação são s seguintes: equipamentos de transmissão e recepção (radiocomunicadores), telefones móveis (celulares) e equipamentos de radiografia industrial. 4.11 OUTRAS FONTES DE IGNIÇÃO NÃO ELÉTRICA 4.11.1 Fornalha e Forno Fornalhas, fornos e caldeiras são fontes de ignição óbvias, devido à alta temperatura envolvida. No caso da fornalha ou do forno, estes ainda podem funcionar com a queima de óleo combustível, de modo que sempre existirá a presença de atmosferas perigosas em seu redor. O perigo é maior durante a partida ou parada da fornalha, quando se reduz ou ocorre o corte no suprimento de ar (podendo ser utilizado oxigênio puro – O2), permitindo a formação de misturas de ar atmosférico e de vapores inflamáveis dentro da faixa de inflamabilidade. Porém, caso o forno ou fornalha seja adequadamente instalado, mantido e operado, não será uma fonte incontrolada de ignição para o óleo fóssil ou seus vapores. A segurança que deve ser adotada é o controle correto das proporções, mantendo a vazão de ar de modo que os vapores inflamáveis estejam sempre abaixo do limite mínimo de inflamabilidade. 4.11.2 Turbina e Caldeira Devido ao grande volume de ar passando através da turbina a gás e da câmara de combustão, apenas a turbina normalmente não é considerada uma fonte de ignição. Os locais onde estão montadas a turbina, normalmente, não são classificados como perigosos, considerando apenas a turbina, mas mesmo assim, 48 os componentes elétricos externos devem ter alguma proteção. Como, geralmente, a turbina, a câmara de combustão e a caldeira estão localizadas no mesmo ambiente ou não possuem uma segregação adequada, torna-se necessária analisar cuidadosamente cada caso, prevendo que uma atmosfera explosiva poderá se formar, sendo assim, existe a necessidade da classificação da área e utilização de equipamentos e dispositivos adequados para este tipo de local. No controle de uma caldeira é clássico a utilização de limites dependentes, ou seja, controlam-se as vazões de ar e do combustível em uma relação fixa. Neste controle, quando a carga da caldeira aumenta, aumenta-se primeiro a vazão de ar; quando a carga da caldeira cai, diminui-se primeiro a vazão do combustível. Em ambos os casos, evita-se a formação de excesso do combustível. 4.11.3 Chamas As chamas, gases e partículas quentes podem ocorrer dentro das máquinas de combustão, durante a operação normal ou quando ocorrer alguma falha. Medidas de proteção são necessárias para evitar, de maneira permanente que as chamas e gases quentes deixem os invólucros. Alguns exemplos são: produtos liberados de máquinas de combustão interna e partículas formadas pelas faíscas de chaveamento de chaves de potencial, erodindo o material dos contatos das chaves. 4.11.4 Superfície Quente Superfície quente é uma fonte de ignição potencial. Em geral, se a temperatura de uma superfície excede a temperatura de ignição do material presente na região, ela poderá ser considerada como uma fonte de ignição. Porém, outras considerações devem ser feitas, caso o material inflamável se movimente mais rapidamente através da superfície quente, como no caso de uma mistura de gás e ar em uma condição turbulenta ou em um jato que passa sobre a superfície, a mistura não será aquecida o suficiente para alcançar a temperatura da superfície quente e possível ignição. Caso a superfície quente seja pequena em comparação com a área em que está localizada, a superfície quente não é capaz de aquecer a mistura até a temperatura necessária para ocorrer uma ignição. Esta é a situação mais comum de 49 luminárias e motores instalados em locais perigosos abertos. Um exemplo extremo de superfície pequena é um condutor que sofre aquecimento em uma pequena parte de toda a extensão. As superfícies quentes são o resultado de perdas de energia do sistema, de equipamentos ou de componentes durante a operação normal. No caso de aquecedores, o efeito é desejado e as temperaturas podem, usualmente, ser controladas. Na condição de um defeito – por exemplo, a sobrecarga ou mancais que estão muito apertados – a perda de energia provoca um inevitável aumento da temperatura. Alguns exemplos são de dispositivos que geram muito calor durante a operação normal são: bobinas de motores, resistores, lâmpadas e freios ou rolamentos. As normas recomendam evitar o uso de equipamentos tendo uma temperatura de operação maior do que a temperatura de ignição da mistura especifica envolvida; tipicamente a temperatura de operação não deve exceder a 70% ou 80% da temperatura de ignição. 4.11.5 Faísca Mecânica A faísca mecânica pode ocorrer sempre que duas superfícies se chocam ou mantém contato permanente, sob condições normais, no caso de operações de esmerilhamento, onde se forma um chafariz de faíscas, ou em condições anormais, quando uma peça móvel entra em contato acidental com outra peça móvel ou estacionária. Faíscas mecânicas podem ser geradas através de equipamentos de corte e acabamento, durante a operação normal, e por isso elas devem ser proibidas em áreas classificadas. Quebras de partes rotativas, partes deslizantes entre si sem lubrificação suficiente e situações similares também podem gerar tais faíscas repentinamente quando o equipamento está com defeito ou ocorre uma falha. O uso de metal não-faiscador, como o bronze a algumas ligas de alumínio e de materiais não metálicos podem reduzir a probabilidade da criação de faísca mecânica. 50 4.11.6 Ondas de Choque A compressão adiabática e as ondas de choque, quando ocorridas dentro de estruturas tubulares sob pressão podem se tornar fonte de ignição. Alguns exemplos: quebra de uma lâmpada fluorescente tubular, a qual está cheia de uma atmosfera de hidrogênio e ar (além de alguns outros metais em quantidade muito menor). 51 5 5.1 CLASSIFICAÇÃO DE ÁREAS INTRODUÇÃO Classificar uma área significa elaborar um mapa que define, entre outras coisas, o volume e o nível de risco dentro do qual pode ocorrer uma mistura inflamável. Neste tópico, „Classificação de Áreas‟, serão apresentados os critérios e as recomendações utilizadas para execução da classificação de áreas. A primeira idéia que nos surge quando é abordado o tema „classificação de áreas‟ é a execução de um desenho, em geral em planta, contendo as classificações das áreas de interesse, o que realmente é verdadeiro. Mas o pré-requisito para quem elabora este tipo de desenho é possuir conhecimentos a respeito do comportamento das substâncias inflamáveis (propriedades físicas e químicas), quais as substâncias estarão presentes na área (conhecimento de processo), quais são as fontes de ignição presentes no local e, principalmente, o que e como ocorre no processo de combustão destas substâncias. 5.2 HISTÓRICO No início, nas minas de carvão devido à ocorrência de metano e devido ao pó de carvão, que são altamente inflamáveis e explosivos. Foi então desenvolvido o método básico de proteção contra explosão das atmosferas perigosas, presentes no local, para permitir a utilização dos equipamentos elétricos. Foi realizado um trabalho intensivo para encontrar meios de evitar, de modo confiável, o contato entre a atmosfera potencialmente explosiva e as fontes de ignição, originadas do uso de equipamentos elétricos, e assim, evitar explosões. Após experiências amargas no início, as explosões em minas ficaram mais raras e os equipamentos elétricos passaram a ser montados e projetados utilizandose normas mais rígidas e exigindo certificados e testes para garantir uma segurança muito mais alta. No Brasil, o início da indústria, há mais de 40 anos, foi caracterizado basicamente pela importação de projetos, e na grande maioria de origem americana. Neste cenário, é natural que o executante do projeto forneça (venda em conjunto) a tecnologia utilizada e com isso o adquirente assuma essa tecnologia, a menos que alguma interferência ocorra, existe forte tendência de não modificá-la e além de não 52 modificar o conteúdo original, manter a aplicação deste tipo de tecnologia e prática em novos projetos, mesmo os que venham a ser desenvolvidos nacionalmente. No que se refere às instalações elétricas em atmosferas explosivas, o mais comum era a orientação da normalização técnica americana, destacando-se os documentos da NEC – National Electrical Code e as publicações do API – American Petroleum Institute. O início da década de 80 foi marcado pela implantação na ABNT – Associação Brasileira de Normas Técnicas – uma comissão técnica encarregada de elaborar as normas nacionais sobre „equipamentos e instalações elétricas em atmosferas explosivas‟. Seria muito provável que nada de diferente tivesse acontecido se não fosse o fato de que a comissão recebeu o encargo de elaborar as normas brasileiras baseadas em normas internacionais da IEC – International Electrotechnical Commission, que é o órgão internacional de normalização para o setor elétrico. Quando se começou a manusear as normas internacionais, foi possível verificar uma evolução tecnológica muito significativa quando comparado a totalidade de instalações existentes no país com o conteúdo das normas, que alteravam de maneira radical os conceitos até então utilizados, conceitos estes que eram transferidos juntamente com os equipamentos adquiridos – tecnologia já superada. As mudanças se refletiram de uma maneira geral, abrangendo a construção dos equipamentos, a classificação das áreas e a maneira como eram executadas as montagens das instalações. O que tinha ocorrido era uma influência muito grande da normalização técnica européia, principalmente da Alemanha, devido à incorporação de técnicas desenvolvidas naquele país. É possível identificar que existe uma tendência universal no sentido de adaptar as normas de cada país, sejam nacionais ou estrangeiras, às normas internacionais. Nesse aspecto o Brasil está à frente de muito outros países, pois já são adotadas um grande número de normas harmonizadas com a IEC. 53 5.3 CONCEITOS BÁSICOS PARA CLASSIFICAÇÃO DE ÁREAS 5.3.1 Perigo É uma condição com potencial que causar ferimento em pessoas, danos ou falhas em equipamentos ou estruturas, perdas de material ou redução da funcionalidade. Quando existe um perigo, existe a possibilidade de ocorrer diversos efeitos subseqüentes. 5.3.2 Grau de Perigo Expressa a exposição relativa a um tipo de perigo. O perigo pode estar presente, mas pode existir um pequeno risco devido às precauções existentes. Para exemplificar é possível considerar a seguinte situação: um transformador de alta tensão possui um perigo inerente de eletrocutar pessoas, quando energizado – existe um alto grau de perigo se o transformador não estiver protegido e colocado em uma área movimentada com grande fluxo de pessoas. O mesmo perigo está presente mesmo quando o transformador é completamente fechado e colocado em um cubículo subterrâneo isolado. Porém, o grau de perigo é quase zero para as pessoas devido à localização e medidas de proteção adotadas. No caso de uma instalação acima do chão, protegida e trancada, possui um grau de perigo intermediário entre as duas anteriores. 5.3.3 Prejuízo É a severidade da perda física, funcional ou monetária que resulta quando se perde o controle do perigo e as condições que deveriam ser evitadas acontecem. Um exemplo real é a condição de uma pessoa sem equipamentos de proteção individual cai de uma altura de um metro, podendo quebrar um braço ou deslocar o ombro. Porém, analisando a mesma situação, se ela cair de uma altura de 20 metros, é muito provável que venha a morrer. O perigo (possibilidade) e o grau de perigo (exposição) de cair são os mesmos, mas os resultados finais das duas quedas são totalmente diferentes, da mesma maneira são as conseqüências. Sendo assim, os prejuízos – resultado final – é diferente nas duas condições, o segundo caso sendo muito mais severo que o primeiro. 54 5.3.4 Segurança (safety) É a ausência de perigo. Porém, é praticamente impossível eliminar completamente todos os perigos. A segurança é um assunto de proteção que está muito relacionado à exposição ao perigo. É possível analisar por analogia que a segurança é a definição inversa de risco de perigo. 5.3.5 Risco É a representação da possibilidade da perda de segurança, durante um determinado período, tempo ou número de ciclos operacionais. O risco pode ser indicado pela probabilidade de um acidente ocorrer vezes o prejuízo em vidas humanas, dólares ou tempo perdido com a planta parada. 5.3.6 Fonte de Risco Para o propósito da classificação de áreas, uma „fonte de risco‟ é definida segundo [9] como: “um ponto ou local no qual uma substância pode ser liberada para formar uma atmosfera inflamável/explosiva.”. A fonte de risco é classificada em função da freqüência e duração dessa liberação, como por exemplo: a abertura de um equipamento de processo para troca de filtros. Considerando isso, a divisão é realizada conforme itens subseqüentes. 5.3.6.1 Fonte de Risco de Grau Contínuo Conforme a referência [9] a fonte de grau contínuo é definida como “quando a liberação de uma substância ocorre continuamente por longos períodos de tempo ou freqüentemente, por curtos períodos.”. Um exemplo é a superfície de um líquido inflamável situada em tanque de armazenamento de teto fixo (tanque), sem inertização. 5.3.6.2 Fonte de Risco de Grau Primário Conforme definido em [9], é a “liberação que pode ser esperada para ocorrer periodicamente ou ocasionalmente durante operação normal.”. A liberação da substância ocorrerá periodicamente ou ocasionalmente, em condições normais de operação, ou poderá ser causada por operações de reparo, manutenção freqüente, 55 rompimento, falha no equipamento de processo ou condições que sejam anormais, porém previstas. Alguns exemplos são os seguintes: i. Selo de bomba, compressor ou válvula, desde que seja esperada a liberação de produto inflamável em condições normais de operação; ii. Pontos de drenagem de água em vasos que contém líquidos inflamáveis e que podem liberar produto inflamável para o meio externo durante a drenagem de água, considerando condições normais de operação e iii. Pontos de coleta de amostras, em que há liberação de produto inflamável em condições normais de operação. 5.3.6.3 Fonte de Risco de Grau Secundário A referência [9] define a fonte de risco de grau secundário como: “liberação que não é esperada para ocorrer em operação normal e, se ocorrer, é somente de forma pouco freqüente e por curtos períodos.”. Neste tipo de fonte de risco ocorre a liberação da substância em condições anormais de operação ou ela é causada por rompimento ou falha em um equipamento de processo, que sejam anormais, porém previstas, ou por curtos períodos. As seguintes situações podem ser citadas como exemplos: i. Selo de bomba, compressor ou válvula, flanges, conexões e acessórios de tubulação, onde a liberação de material inflamável para o meio externo não é esperada acontecer em condições normais de operação e ii. Pontos de coleta de amostras, válvulas de alívio, respiros e outras aberturas em que não é esperada a liberação de material inflamável em condições normais de operação. 5.3.7 Conceito dos termos: „Normal‟ e „Anormal‟ Os termos „normal‟ e „anormal‟ requerem algumas explicações para serem utilizados e compreendidos de maneira clara. Normal é o oposto de anormal; mas o normal não pretende significar ou ser equivalente a ideal, perfeito ou outra 56 conotação similar; normal significa atual ou real, aplicado às condições existentes em uma dada planta. Em plantas modernas, e principalmente em plantas onde ocorre manipulação de materiais inflamáveis, o principal objetivo do projeto, da manutenção e da operação é garantir que existam poucas maneiras de ocorrer uma atmosfera inflamável em condições anormais ou não previstas. Isto será conseguido através da adoção das seguintes medidas: i. escolha correta do equipamento de processo; ii. ventilação especial; iii. layout adequado, considerando produtos e equipamentos; iv. manutenção executada de maneira correta; v. supervisão de produção adequada e vi. outras precauções especiais, pertinentes à segurança das pessoas, instalações e equipamentos. Anormal não se refere a eventos catastróficos ou extremos, como por exemplo, a explosão de um vaso, de um reator ou de uma grande tubulação. Até mesmo porque a classificação de áreas não considera tais eventualidades drásticas como as mencionadas anteriormente. Entre estas duas condições extremas, a catástrofe e a operação perfeita, se situa o evento anormal, que pode ocorrer em alguma ocasião, porém não tão freqüentemente. Exemplos de condições anormais de uma planta industrial moderna seriam: colapso do selo de uma bomba; falha na gaxeta de uma válvula; perda do controle da operação manual da drenagem de um tanque; fratura de um pequeno trecho de uma tubulação ou vazamento acidental de pequenas quantidades de líquido inflamável para o ambiente. Uma condição anormal é indesejável, imprevisível, pouco freqüente e não catastrófica (conforme explicado anteriormente). Geralmente a condição anormal pode ser evitada através de um projeto bem realizado e pela execução da manutenção preventiva e corretiva de maneira eficiente. Considerando estas estratégias, no caso da ocorrência de uma condição anormal, ela poderá ser rapidamente consertada e sob condições bem controladas, a condição anormal é um evento pouco freqüente e de curta duração. 57 5.3.8 Ventilação de Ambientes A ventilação é um parâmetro fundamental na classificação de área, servindo até como meio de desclassificar uma área como sendo perigosa. Os conceitos principais e fundamentais foram devidamente apresentados e detalhados em itens anteriores neste mesmo trabalho. No presente tópico serão apresentados apenas a classificação dos ambientes conforme as condições de ventilação que são disponibilizados no ambiente, seguindo os conceitos presentes nas referências [24] e [9]. 5.3.8.1 Ambiente Adequadamente Ventilado Localidade podendo ser, por exemplo, salas, prédios ou invólucros de equipamentos que possuem ventilação natural ou artificial. 5.3.8.2 Ambiente com Ventilação Natural Conforme definido em [24] a ventilação natural é “Movimentação do ar e a renovação dele por ar fresco devido aos efeitos do vento e/ou de um gradiente de temperatura.”. São considerados ambientes com ventilação natural: a. ambiente aberto para o meio externo em todas as direções e b. ambiente protegido por telhado (cobertura), parede ou tela e com área livre, sem fechamento nas paredes laterais ou superiores, maior ou igual a 60% da área obtida multiplicando-se o perímetro (em metros) do ambiente por 2,5. No caso de gases ou vapores mais pesados que o ar, as áreas livres devem considerar as partes inferiores e para gases mais leves que o ar, considerar as partes superiores. 5.3.8.3 Ambiente com Ventilação Limitada Ambiente que possui obstáculos que dificultam, porém não impedem a circulação natural do ar. 58 5.3.8.4 Ambiente com Ventilação Impedida Ambiente com ausência de movimentação de ar e como conseqüência, existirá a probabilidade de acúmulo de gases ou vapores inflamáveis formando uma atmosfera explosiva. 5.3.8.5 Ambiente com Ventilação Artificial Ambiente com sistema artificial de ventiladores ou exaustores de ar para evitar a formação de mistura inflamável. O sistema artificial deve ser capaz de efetuar, no mínimo, 12 trocas de ar por hora ou ser capaz de fornecer um fluxo de ar de 0,46 m3/min por m2 de área do ambiente considerado, o que for maior, nas condições de pressão atmosférica e temperatura entre (-10 e 40)ºC. 5.3.9 Grau de Ventilação Independentemente do tipo de ventilação, existe outro fator muito importante a ser considerado, é o „Grau de Ventilação‟. Este conceito qualitativo expressa se a intensidade da ventilação existente no local é suficiente para diminuir ou não o grau de risco daquela área. Este conceito está relacionado com a velocidade do vento e com o número de trocas de ar realizadas por unidade de tempo. 5.3.10 Área Perigosa –„Classificada‟ 5.3.10.1 O que não é área perigosa Para entender o que seja uma área perigosa, é interessante definir primeiro o que não é uma área perigosa. No caso da simples presença ou probabilidade da presença de um material combustível ou inflamável não classifica automaticamente um local como uma área perigosa. Por exemplo, a cozinha de uma residência que possui um fogão a gás liquefeito de petróleo (GLP) poderia ser classificada como um local perigoso, pois podem ocorrer vazamentos através dos diversos componentes que compõe o sistema do fogão, como por exemplo, as conexões, as válvulas de bloqueio, mangueiras e queimadores, e ainda devem ser consideradas as falhas, como no caso de válvulas ou outros componentes ou dispositivos que podem falhar. 59 Porém, considerando o número de ocorrências críticas, o número é muito pequeno, quando comparado com o número de residências que possuem fogão a gás (GLP ou gás natural). Além disso, a ignição da mistura inflamável de gás e ar é geralmente provocada por uma fonte não elétrica, como fósforos, cigarros ou acendedores de fogão. Deste modo, a cozinha com simples um fogão a gás não é classificada como área perigosa, pois considerando a retirada do equipamento elétrico (fonte de ignição elétrica) do local, ocorreria uma redução muito pequena na probabilidade de ocorrer um acidente. A presença de materiais pirofóricos, como por exemplo, o elemento químico fósforo (P4), pó de zircônio, solução de alquila alumínio e a presença de explosivos, como a dinamite, pode não significar que uma área deverá ser classificada como perigosa. Onde existe um material pirofórico, o perigo de ocorrer uma explosão provocada por uma fonte elétrica é muito pequena, quando comparado com o perigo de ocorrer uma explosão provocada por outra fonte de energia, como, por exemplo, radiação ou uma superfície quente. Para este tipo de área, existem normas que regulam e determinam as exigências para instalação de dispositivos elétricos. Por analogia, é possível estabelecer que qualquer local que não seja classificado como área perigosa, é uma área segura, porém muitas autores preferem utilizar a expressão “área não perigosa” por razões semânticas e legais. Nas áreas não-perigosas podem ser usados equipamentos elétricos e dispositivos de uso comum, sem nenhuma técnica adicional proteção. Considerando uma indústria petroquímica com diversos processos, são consideradas áreas seguras os seguintes locais: sistemas fechados, mas sem nenhuma probabilidade de ocorrer vazamentos, mesmo que não exista ventilação forçada; sistemas fechados, mesmo contendo tubulações com válvulas, flanges e medidores etc., desde que exista ventilação aplicando uma pressão positiva; áreas para armazenamento de produtos em locais seguros; áreas onde existem outras fontes de ignição permanentes não elétricas, com exceção de queimadores, como por exemplo, maçaricos e tochas e 60 Áreas nas quais tubos ou dutos contendo pós inflamáveis são instalados sem juntas ou com juntas fortes, projetadas para não vazar, desde que o risco de danos seja considerado desprezível. A sala de controle do processo de uma planta industrial deve ser considerada área segura, mesmo quando situada dentro dos limites de outras áreas classificadas. Para ser considerada não perigosa, principalmente as seguintes exigências devem ser satisfeitas: Pressurização na sala através de compressor, ventilador ou exaustor de ar limpo, localizado em área segura – considerando a pressão necessária para realizar isolamento de poeiras e gases; vedação nas portas e janelas; prensa-cabos ou dispositivos selantes em todos os cabos e eletrodutos que se comunicam com as áreas classificadas; controle nas entradas e saídas de ar e ventilação e temperatura adequadas e controladas por sistemas confiáveis, sendo possível, sistemas redundantes. Há ainda uma confusão gramatical acerca do termo „não classificada‟. Uma área perigosa, antes de ser classificada, ou seja, ser avaliada seguindo critérios, normas e recomendações referentes à classificação de áreas, pode ser chamada de „não classificada‟ – no sentido de não possui estudo de classificação de áreas. Depois de realizada a classificação – realização do estudo da área, ela poderá ser considerada „perigosa‟ ou „classificada‟. Quando esta área é considerada segura, significará „não-perigosa‟ ou „não classificada‟ – mas neste caso o termo „não classificada‟ aqui indica que o estudo foi realizado e a área de interesse recebeu a denominação de „não classificada‟. 5.3.10.2 O que é uma área perigosa Locais perigosos são aquelas áreas onde pode existir perigo de explosão, devido a gases, vapores ou líquidos inflamáveis, pós combustíveis ou fibras inflamáveis. De modo geral, diz-se que uma área é perigosa quando nesse local é processado, armazenado, transportado e manuseado material que possua ou forme vapores, gases, pós ou fibras inflamáveis ou explosivas. A norma [9] define área classificada da seguinte maneira: 61 ... área na qual uma atmosfera explosiva está presente ou pode ser prevista para estar presente, em quantidades tais que requeiram precauções especiais para construção, instalação e utilização de equipamentos... ([9], 2008, p. 2) As áreas classificadas, quando tratadas de maneira corretamente, não são necessariamente mais perigosas para trabalhos quando comparado com consideradas como áreas seguras. No Brasil, muito mais pessoas sofrem acidentes em áreas comuns do que acidentes com explosões em áreas perigosas. Na prática, em diversas normas, artigos, publicações e recomendações, área perigosa, área de risco e área classificada são termos utilizados com o mesmo significado. Também são intercambiáveis os termos área, local e espaço, mas sempre que o termo for usado, deve-se assumir um espaço tridimensional (volume) e não uma simples área bidimensional. 5.4 CLASSIFICAÇÃO DE ÁREAS Indústrias onde gases, vapores, líquidos ou pós inflamáveis estão presentes, apresentam a possibilidade de formação de atmosferas inflamáveis, quando ocorre liberação destes elementos. Também poderá existir uma atmosfera inflamável dentro de equipamentos caso ar (oxigênio) estiver presente junto com um material inflamável. No projeto do layout da planta e posicionamento dos equipamentos associados, torna-se uma premissa básica evitar, sempre que possível, a criação de atmosferas inflamáveis. Quando não for possível a ausência completa desta atmosfera, devem-se empregar métodos de proteção ou salvaguarda nos equipamentos elétricos para reduzir, a proporções aceitáveis, a probabilidade da ocorrência da atmosfera inflamável e de ignições. Para ocorrer uma ignição, deve-se ter simultaneamente uma atmosfera inflamável (mistura de oxigênio e um combustível) e uma fonte de ignição. Reduzindo a probabilidade da existência de um destes fatores permite que a probabilidade do outro co-existir seja maior, isto sem aumentar o risco final. Porém, na ausência de dados suficientes para a avaliação quantitativa destas probabilidades, o julgamento baseado em históricos e na experiência do projetista 62 deve ser aplicado na seleção dos métodos apropriados de salvaguarda a serem usado em dada situação, não se esquecendo de considerar os critérios e parâmetros estabelecidos em normas e recomendações nacionais e internacionais. O primeiro passo neste julgamento é a classificação da planta em „zonas onde a probabilidade da existência da atmosfera é grosseiramente assumida. 5.4.1 Objetivo da Classificação de Áreas A classificação de áreas é um método de análise e classificação do ambiente onde uma atmosfera explosiva de gás pode ocorrer, de modo a facilitar a adequada seleção e instalação de equipamentos a serem utilizados com segurança em tais ambientes. A classificação também considera as características de ignição dos gases e vapores, tais como energia de ignição (grupo do gás) e temperatura de ignição (classe de temperatura). Na maioria das situações práticas, onde produtos inflamáveis são utilizados, é difícil assegurar que a presença de uma atmosfera explosiva nunca ocorrerá. Pode também ser difícil assegurar que os equipamentos nunca se constituirão em fontes de ignição. Desta forma, em situações onde exista uma alta probabilidade de ocorrência de uma atmosfera explosiva de gás, a confiabilidade será obtida pela utilização de equipamentos que possuam uma baixa probabilidade de se tornarem fontes de ignição. Por outro lado, onde existir uma baixa probabilidade de ocorrência de uma atmosfera explosiva de gás, equipamentos construídos com requisitos menos rigorosos podem ser utilizados. Após a conclusão da classificação de área, uma avaliação de risco pode ser realizada para avaliar se as conseqüências da ignição de uma atmosfera explosiva requerem a utilização de equipamentos com um nível de equipamento (EPL – Equipment Protection Level) mais elevado ou possa justificar a utilização de equipamentos com nível de proteção de equipamento mais baixo do que aquele normalmente considerado. Raramente é possível, através de uma simples análise de uma planta industrial ou de um projeto de uma planta, decidir quais partes daquela planta podem ser enquadradas na definição de zonas (zonas 0, 1 e 2). É necessário um estudo mais detalhado e aprofundado, e isto envolve a análise das probabilidades básicas de ocorrência de uma atmosfera explosiva de gases inflamáveis e da avaliação conjunta do processo industrial que será realizado na planta. 63 5.4.2 Considerações sobre as etapas da Classificação de Áreas O primeiro passo é avaliar a probabilidade de acordo com as definições de zona 0, zona 1 e zona 2. Uma vez que se tenha determinado a probabilidade da freqüência e duração de uma liberação (bem como o grau de risco), a taxa de liberação, concentração, velocidade, ventilação e outros fatores que afetam o tipo e/ou a extensão da zona, existe então uma base confiável para a determinação da probabilidade de presença de uma atmosfera explosiva de gases inflamáveis nas áreas ao redor. Esta abordagem requer que análises detalhadas sejam feitas para cada item do equipamento de processo que contenha um produto inflamável, e que poderia se tornar uma fonte de risco. Em particular, as áreas de zona 0 ou zona 1 necessitam ser minimizadas em quantidade e extensão, seja por projeto ou por procedimentos operacionais adequados, ou seja, plantas e instalações devem possuir principalmente áreas de zona 2 ou áreas não classificadas. Quando a liberação de material inflamável for inevitável, é recomendado que os itens dos equipamentos de processo sejam limitados àqueles que dão origem a fontes de risco de grau secundário ou, na impossibilidade (isto é, onde for inevitável terem-se fontes de risco de grau primário ou contínuo), as fontes de risco necessitam que sejam limitadas, ao máximo, em quantidade e taxas de liberação. Ao se desenvolver um estudo de classificação de áreas, estes princípios devem receber considerações prioritárias. Quando necessário, recomenda-se que o projeto, a operação e a localização dos equipamentos de processo assegurem que, mesmo quando estejam operando de forma anormal, a quantidade de material inflamável liberado para a atmosfera seja minimizada, de forma a reduzir a extensão da área classificada. Uma vez que a planta tenha sido classificada e que todos os registros necessários tenham sido efetuados, é importante que nenhuma modificação nos equipamentos ou nos procedimentos de operação seja feita sem discussão prévia com os responsáveis pela classificação da área. Ações não autorizadas podem invalidar a classificação de áreas e tornar uma área potencialmente perigosa. Torna-se necessário assegurar que todos os equipamentos que afetam a classificação de área e que tenham sido submetidos a procedimentos de 64 manutenção sejam cuidadosamente inspecionados durante e após a montagem, de forma a garantir que a integridade original de projeto, relativa à segurança, esteja mantida, antes que os equipamentos retornem à operação. 5.4.3 Classificação em Classe, Grupo e Zona A classificação de área é uma das exigências básicas para projeto, construção e operação de processo em indústrias trabalham com substâncias inflamáveis. Esta classificação realizada de maneira adequada também é um requisito legal, pois na prática, a classificação de área é o elo mais fraco na cadeia da segurança. Os principais critérios de classificação de área de plantas industriais ou locais com possibilidade de formação de atmosfera explosiva são: i. a natureza da atmosfera perigosa e ii. a probabilidade da presença desta atmosfera. A classificação de áreas perigosas pode diferir de um pais para outro, mas na essência deverá ser obtido o mesmo resultado. Classificar uma área é lhe atribuir números e letras, convencionados por normas, acordos e recomendações internacionais, que estão relacionados, na grande maioria, com os seguintes parâmetros: 1. classe; 2. grupo e 3. zona. A partir da classificação das áreas de uma planta industrial, é realizada a especificação do equipamento com classificação elétrica compatível, tornando a presença do equipamento no local segura. Os critérios de classificação do equipamento são, principalmente, a máxima energia da faísca que pode ser produzida e a máxima temperatura da superfície que pode ser alcançada. 5.4.3.1 Classe A classe da área está relacionada com o estado físico da substancia inflamável. A classe denota a natureza do material perigoso e está relacionada com a apresentação física, ou seja, os materiais podem estar nas seguintes formas: gás 65 ou vapor, poeira (pó) ou fibras. Nas normas brasileiras e internacionais são aceitas e definidas três classes distintas: Classe I - locais onde existem gases ou vapores com a presença de ar atmosférico (oxigênio) em quantidades suficientes capazes de produzir misturas explosivas e inflamáveis; Classe II - locais onde o perigo é devido à presença de pó (poeiras) combustível e Classe III - locais onde estão presentes fibras e partículas sólidas. TABELA 4 – TIPOS DE CLASSES E MATERIAL PRESENTE NO AMBIENTE Classe I Gases e Vapores Classe II Poeiras (pó) Classe III Fibras FONTE: p. 24, [38] 5.4.3.1.1 Classe I Os locais „Classe I‟ representam a presença de gases e vapores de líquidos voláteis inflamáveis. É geralmente aceito que o perigo apresentado pelo gás é maior que o do pó e fibra e requer uma proteção mais rigorosa. Por isso, quando se tem um local com a presença simultânea de gás e pó ou gás e fibras sólidas, é suficiente aplicar apenas proteção para o gás, considerando a situação mais crítica. No caso de um líquido não volátil, não faz sentido classificar o local por devido à presença do líquido, porém, torna-se necessário classificar a área vizinha ao armazenamento de um líquido volátil, pois o vapor liberado também será inflamável. É interessante ressaltar que as substancias não necessariamente precisam estar no estado gasoso (vapor) para, após uma fonte de ignição, ocorrer a explosão. 5.4.3.1.2 Classe II Áreas marcados como „Classe II‟ são aquelas perigosas devido à presença de poeira combustível, conforme é possível identificar na tabela 4. O objetivo da classificação nestes locais será evitar explosões e ignições causadas pela presença de poeiras (pó). 66 Os locais onde são manipulados materiais como, por exemplo: papeis, tecidos, carpetes e tapetes são locais onde existe grande possibilidade de formação de uma atmosfera explosiva e uma conseqüente explosão. Nas industriais que realizam este tipo de atividade, é importante considerar que o atrito gerado e a energia estática são fontes de ignição em potencial. Para que ocorra a propagação de uma chama a partir do ponto onde ocorre a ignição, é necessária uma determinada concentração mínima de poeira combustível, sendo assim, deve-se realizar uma avaliação criteriosa sobre os locais que serão classificados ou não como da tipo classe II. Em refinarias de petróleo e indústrias petroquímicas, o manuseio de pós durante o processo produtivo propriamente dito é muito difícil de ocorrer. As aplicações típicas de sistemas de proteção relacionados com pós perigosos (áreas classificadas como Classe II) são mais freqüentes no setor de siderurgia, mineração, indústrias que trabalham processando grãos (setor alimentício) e nos processamentos de pós petroquímicos e farmacêuticos. As características de ignição de pó são mais facilmente compreendidas, quando comparadas às da queima de gases e vapores, pois as diferenças básicas entre explosões de pós e de gases são devidas às diferenças físicas (granulometria) dos materiais combustíveis, podendo ser algumas delas enumeradas da seguinte maneira: a. Em geral, as nuvens de pó possuem energia mínima de ignição, cerca de 10 a 20 vezes maior que aquelas da Classe I – Grupo D; a exceção são os pós metálicos (condutores de eletricidade), como alumínio e magnésio; b. A Classe II possui menor limite mínimo explosivo, porém o limite superior é muito mais elevado; c. A condição de distribuição e diluição dos gases e dos vapores são muito mais uniforme quando comparados com pós e poeiras; d. Pós não são partículas uniformes, nem no tamanho e nem na distribuição; e. Os pós podem se acumular, principalmente, em superfícies e não se dissiparem, podendo localizar-se nesta superfície de maneira desigual; por este motivo são freqüentes explosões múltiplas e seqüenciadas em instalações que operam e processam pós perigosos e f. as características de ignição dos pós dependem de alguns fatores principais, sendo eles: tamanho e formato das partículas, umidade 67 relativa, o conteúdo e concentração das substâncias voláteis que possam existir. 5.4.3.1.3 Classe III Áreas do tipo Classe III são aquelas que apresentam perigosos devido à presença de fibras ou poeiras que entram facilmente em ignição, mas tais fibras são pouco prováveis de estarem presentes no ar (suspensão) em quantidades suficientes que possam produzir misturas inflamáveis. Não existe subdivisão para as localidades do Grupo na Classe III. Os grupos de materiais organizados nas Classes I e II estão separados por materiais semelhantes e com características de ignição que são facilmente afetadas pelo modo de construção do equipamento elétrico. Para o caso de locais da Classe III isto não ocorre, pois as fibras são muito grandes em relação aos espaços existentes para que elas possam penetrar nos equipamentos. Os exemplos mais comuns de materiais são: algodão, rayon, sisal, juta, fibra de coco e serragem de madeira (embora o pó de madeira também seja classificado como pertencente à Classe II). O principal perigo dos materiais da Classe III não é a explosão propriamente dita, mas o perigo e risco de iniciar um incêndio, pois após as fibras entrarem em ignição elas facilmente se queimam. 5.4.3.2 MESG – Máximo Espaçamento Seguro Experimental É possível evitar a ignição de uma atmosfera explosiva através da separação da atmosfera explosiva e a fonte de ignição. Considerando um sistema de iluminação muito simples (lanterna), o procedimento de segregação pode ser realizado com a utilização de uma tela perfurada com aberturas muito pequenas, segregando as duas partes, mistura inflamável e fonte de ignição. Este método foi utilizado nos trabalhos em minas, onde o gás metano (grisu) é um perigo constante. Os mineiros utilizavam lanternas simples a gás, nas quais a fonte de iluminação era uma pequena chama. Mesmo com a utilização da chama na presença da atmosfera explosiva não ocorria a ignição da mistura, pois a tela possuía delgados furos os quais não permitiam o contato direto da atmosfera explosiva com a fonte de ignição – chama. 68 Este tipo de dispositivo de iluminação foi utilizado como detector da presença de uma atmosfera explosiva, pois o gás quando penetra à região do interior da luminária, região próxima da chama, entrava em combustão e criava uma chama com forma mais alongada, indicando a presença do gás. Diversas pesquisas foram realizadas visando determinar a dimensão da máxima dos furos da tela de maneira a impedir a propagação da chama de um lado para outro da tela. Este princípio foi muito utilizado a partir do momento em que se introduziu a eletricidade dentro das minas na forma de equipamentos ou dispositivos elétricos que facilitavam as tarefas dos trabalhadores de minas. Assim, o pequeno diâmetro das aberturas da tela entre as duas atmosferas é a única barreira contra a propagação da possível explosão, evitando contatos da atmosfera do interior com o a do exterior, mesmo existindo uma mistura explosiva na região próxima. Esta caminhão percorrido pelo gás até a fonte de ignição ficou conhecido como „caminho da chama‟. Muitas pesquisas foram realizadas visando determinar o diâmetro das aberturas. Também foram desenvolvidos vários métodos para determinar este espaçamento seguro entre as superfícies. Assim que o valor foi determinado ficou conhecido como „MESG – Maximum Experimental Safe Gap‟ ou „Máximo Espaçamento Seguro Experimental‟. Em alguns tipos de proteção contra atmosferas explosivas ocorre a entra da atmosfera externa no interior do equipamento, porém, todo o conjunto (invólucro, componentes, dispositivos de segurança etc.) é capaz de suporta a “explosão” que ocorre internamente. É importante destacar que a palavra explosão é utilizada no sentido de uma pequena quantidade de mistura que adentra o invólucro e sofre uma pequena ignição. Outro ponto a ser destacado é que ocorre o processo de resfriamento dos gases, resultantes da ignição interna, antes de alcançarem a região externa. Para determinar o MESG são importantes os seguintes parâmetros: a. tamanho e formato do espaçamento das juntas; b. valor da pressão que força a ejeção do material; c. duração da ejeção dos gases quentes; d. temperatura final (valor no exterior) dos gases quentes ejetados; e. grau de turbulência interna e f. condutividade térmica da mistura. 69 O valor da pressão que força o jato de material para fora do invólucro através do espaçamento da junta está relacionada principalmente com a composição da mistura que pode inflamar no interior do invólucro, formato do invólucro e volume do material ignitado. O método usado para classificação de materiais de Classe I em Grupos pelo NEC e pelo NFPA é o desenvolvido pelo Underwriter Laboratories Inc. – UL – e está descrito, em detalhes, na procedimento UL 58 e o equipamento utilizado para realização dos testes é conhecido como o „Vaso de Teste de Explosão de Westerberg‟. 5.4.3.3 Pressão da Explosão Mesmo depois de realizar a classificação através do MESG, a classificação obtida por através deste método é revista, mas agora se baseando nas pressões de explosão que serão quantificados, pois o MESG é um método puramente experimental. Em geral, são verificados os materiais com menor MESG e maior pressão de explosão. Este fenômeno consiste na propagação da pressão resultante da explosão através de caminhos que estão ligados ao equipamento, dispositivo ou invólucro. O método de quantificação é realizado com o auxílio de um tubo delgado e longo, no qual é medida a pressurização realizada imediatamente após a ignição em dos lados, sendo que o valor da desta pressurização é resultante da pressão exercida pela onde de choque que se propaga no interior do tubo devido à ignição da mistura inflamável. Alguns materiais podem receber duas classificações, um para uso normal e outro para a condição da existência de propagação. Por exemplo, o butadieno tem um MESG de 0,787 mm, grupo D, para aplicações comuns, mas em aplicação com propagação de pressão é classificado como grupo C (mais perigoso). Outros materiais com dupla classificação são: óxido de etileno (CH2OCH2), óxido de propileno (OCH2CHCH3) e acroleína (CH2:CHCHO), que pertencem ao grupo C (normal) e grupo B (com propagação de pressão). 70 5.4.3.4 Temperatura de Ignição Por definição, a temperatura de ignição de uma substância, no estado sólido, líquido ou gasoso, é a temperatura mínima requerida para iniciar ou causar uma combustão, independente do elemento de ignição. Conforme definido em [44], a temperatura de ignição também é chamada de „temperatura de auto-ignição‟ ou „temperatura de ignição aparente‟. A determinação do valor da temperatura de ignição pode variar, pois para ser determinada existe dependência de fatores diversos que interferem diretamente no resultado final. Algum deste parâmetros que interferem na determinação do valor são os seguintes: i. composição da mistura gás e ar; ii. formato e tamanho do espaço onde ocorre a ignição; iii. duração do aquecimento; iv. tipo e temperatura da fonte de ignição; v. efeito catalítico dos materiais presentes e A grande maioria das informações encontradas nas diversas publicações foi obtida de através da realização dos ensaios descritos em [29]. Como os ensaios realizam aquecimento da mistura inflamável, deverá ser considerado uma fator de segurança, pois na condição real (em geral, aplicação industrial) a mistura é aquecida quando entra em contato com uma superfície aquecida, sendo assim, é necessário considerar que os movimentos devido, principalmente, a convecção, movimente a mistura e evitando que uma mesma quantidade fique por muito tempo em contato com a superfície em questão. No caso de uma região confinada, as condições deverão ser consideradas de uma forma diferente, pois a mesma quantidade de mistura já aquecida pode retornar a entrar em contato com a superfície aquecida. Antes do ano de 1971, a temperatura de ignição de um material inflamável era parte integrante do processo de classificação em Grupos. Os equipamentos projetados para locais dos Grupos A, B e D eram limitados a uma temperatura de superfície de 280ºC; no caso dos equipamentos para utilização em áreas do Grupo C era limitada a temperatura de 180 ºC. O valor que fora estabelecido para o Grupo 71 C era correspondente a temperatura de ignição do éter etílico, porém, novos testes mais criteriosos determinaram que real temperatura de ignição era de 160ºC. Este problema foi solucionado e o NEC, a partir de 1971, deixou de incluir a temperatura de ignição do material como critério primordial para a classificação de grupos. Para não desprezar por completo este tipo de informação, foi determinado que seria registrada a temperatura do equipamento elétrico, ou seja, é realizado a marcação do valor da temperatura máxima que a superfície pode alcançar. Com isso, um determinado equipamento ou dispositivo não poderá ser utilizado em uma área onde a temperatura de ignição da mistura seja menor que a temperatura máxima da superfície do equipamento. 5.4.3.5 Grupos O grupo constitui uma subdivisão da classe, sendo que a designação do grupo representa uma condição mais específica. O grupo, associado à classe é uma especificação de natureza química da substância inflamável, sendo a que classificação em grupos é fundamental para correta especificação de um equipamento. Quando foi publicada a edição de 1937 do NEC, a Classe I das áreas perigosas ainda não era dividida em grupos, sendo que todos os gases e vapores inflamáveis eram classificados como um único grau de perigo. Foi reconhecido que os graus de perigo variavam, como por exemplo, os equipamentos que eram adequados somente para o uso em áreas de manipulação de gasolina, não eram adequados para uso em locais onde o hidrogênio, acetileno ou GLP eram manipulados. Também foi identificado que a fabricação de equipamentos e invólucros para uso em atmosferas de hidrogênio era muito complexo, e mesmo que se fabricasse o equipamento, ele era muito caro. Assim, não era lógico, sob o ponto de vista técnico e econômico, o equipamento à prova de explosão para uso em local com vapores de gasolina também fosse seguro para uso em atmosfera de hidrogênio. A solução foi dividir os locais perigosos, até então divididos apenas em Classes, em grupos, com cada um deles reunindo materiais com características iguais e relacionadas com a explosão. Isto permitiu a construção de equipamentos que não fossem mais caros que o necessário para certos tipos de aplicação. Os grupos são selecionados utilizando-se três critérios fundamentais, sendo eles: i. máximo espaçamento seguro experimental (MESG); 72 ii. pressão de explosão e iii. temperatura de ignição. Cada um dos critérios relacionados anteriormente já foram previamente explicado no itens 5.4.3.2, 5.4.3.3 e 5.4.3.4. Cada um dos agrupamentos dos materiais é usualmente especificado em normas e códigos específicos. No caso das normas americanas, existe uma diferença quando comparadas com as européias, o NEC (órgão americano) estabeleceu o seguinte critério: i. Classe I com subdivisão nos Grupos A, B, C e D; ii. Classe II com subdivisão nos Grupos E, F e G e iii. Classe III não possui grupo associado. No sistema europeu (IEC) os grupos são diferentes, e foram agregados da seguinte maneira: i. Grupo I: minas subterrâneas, onde podem existir gases – assume-se, na prática, que o perigo é causado pelo gás metano (grisu); ii. Grupo II: utilização de equipamentos em locais com atmosfera explosiva de gás que não minas suscetíveis ao grisu e iii. Grupo III: utilização de equipamentos em locais com atmosfera explosiva de poeiras, que não minas suscetíveis ao grisu. A tabela 5 apresenta uma co-relação de equivalências entre as classificações realizadas pelos órgãos normativos americanos e europeus. Também é apresentada uma coluna com a divisão adotada no Brasil (ABNT), que mesmo utilizando como base a normativa européia, ainda assim possui algumas particularidades. TABELA 5 – EQUIVALÊNCIAS E CO-RELAÇÃO ENTRE CLASSES E GRUPOS ESTABLCIDOS PELOS DIVERSOS ÓRGÃOS DE NORMATIZAÇÃO Classe I Grupo NEC (EUA) ABNT NBR IEC (Brasil) A IIC B IIC C D CONTINUA IEC (Europa) I / II IIB IIA I 73 CONTINUAÇÃO TABELA 5 EQUIVALÊNCIAS E CO-RELAÇÃO ENTRE CLASSES E GRUPOS ESTABLCIDOS PELOS DIVERSOS ÓRGÃOS DE NORMATIZAÇÃO E II F equivalente IIIB III equivalente IIIC G IIIA IIIA III Não possui Não possui IIIB IIIC FONTE: O Autor, 2010. Uma questão que deve ser levantada freqüentemente é: „como classificar uma área contendo um material desconhecido ou não referenciado nas bibliografias?‟. Existem várias publicações da NFPA com listas de produtos e procedimento de ensaio que podem auxiliar na determinação dos parâmetros básicos para classificação, como por exemplo: a referência [43] que fornece as informações relacionadas com os perigos de explosão e fogo, perigo de vida, proteção pessoal e combate a incêndio; a [44] que inclui informação acerca do ponto de fulgor, temperatura de ignição, limites de inflamabilidade, densidade do vapor, densidade relativa, ponto de ebulição, métodos de extinguir o fogo e a identificação do perigo e a [45] que informa a identificação dos grupos e a temperatura de ignição. Os itens a seguir apresentam as características individuais de cada um dos grupos, os quais estão apresentados conforme a divisão da classificação americana, pois a Tabela 5 demonstra de maneira didática as divisões e equivalências entre a divisão americana, européia e brasileira. Além disso, a divisão americana apresenta de maneira mais clara e organizada cada uma das divisões. 5.4.3.5.1 Grupos A, B, C e D – NEC (Grupos I e II – IEC/NBR) Os critérios para agrupar os gases da Classe I estão baseados na pressão de explosão, temperatura de ignição, MESG e MIC. A seguir são apresentados os parâmetros de cada um dos grupos da Classe I. a. Grupo A – constituído apenas pelo elemento „Acetileno‟. O acetileno quando não dissolvido em acetona, pode deflagrar com uma pressão um pouco maior que 760 mm Hg absolutos e tornar-se instável em pressões 74 elevadas; reagem com metais (como por exemplo: cobre, prata e mercúrio) formando compostos explosivos de acetileno; b. Grupo B – formado por gases inflamáveis, vapores produzidos por líquidos inflamáveis ou por líquidos combustíveis, misturados ao ar de tal modo que possam provocar incêndio ou explosão. Possuem um MESG menor ou igual a 0,45 mm ou MIC menor ou igual a 0,40; c. Grupo C – composto por gases inflamáveis e vapores produzidos por líquidos inflamáveis ou combustíveis com MESG maior que 0,45 e menor ou igual a 0,75 ou MIC maior que 0,40 e menor ou igual a 0,80 e d. Grupo D – integrado por gases ou vapores produzidos por líquidos inflamáveis ou combustíveis com MESG maior que 0,75 ou MIC maior que 0,80. A tabela 6 apresenta de maneira resumida os parâmetros para determinar a classificação de uma substâncias em dos grupos pertencentes à Classe I. TABELA 6 – PARÂMETROS PARA DETERMINAÇAO DO GRUPO DA SUBSTÂNCIA Classe Grupo MESG [mm] A MIC [mA] Acetileno B ≤ 0,45 ≤ 0,40 C 0,45 ≤ MESG ≤ 0,75 0,40 ≤ MIC ≤ 0,80 D ≥ 0,75 ≥ 0,80 I FONTE: [1]. Para contextualizar cada um dos grupos que foram apresentados, na seqüência é apresentada a Tabela 7 contendo alguns exemplos de elementos pertencentes a cada um dos grupos explicados anteriormente (Grupo A, B, C e D). Os elementos de cada grupo que estão em destaque são utilizados como uma referência (elemento citado como referência em normas, recomendações e códigos) para o grupo correspondente. 75 TABELA 7 – EXEMPLOS DE ELEMENTOS REPRESENTATIVOS DE CADA GRUPO Grupo Exemplos de elementos A apenas o „Acetileno‟ B Butadieno, óxido de Etileno, Acroleína e Hidrogênio. C Ciclopropano, Éter Etílico, Etileno e Sulfeto de Hidrogênio. D Acetona, Álcool, Amônia, Benzeno, Benzol, Butano, Gasolina, Hexano, Metano, Nafta, Gás Natural e Propano. FONTE: p. 26, [38]. 5.4.3.5.2 Grupos E, F e G – NEC (Grupos III – IEC/NBR) Os critérios que são utilizados para agrupar os pós da Classe II são baseados nos seguintes parâmetros: tipo do material, resistividade elétrica, tamanho do pó e o efeito térmico causado pelas camadas de pós nos equipamentos elétricos. A subdivisão da Classe II é composta pelos seguintes grupos: E, F e G, sendo que os parâmetros para classificação de um elemento em determinado grupo são apresentado na seqüência. a. Grupo E – reúne atmosferas que contenham pós metálicos, incluindo alumínio, magnésio e ligas, sendo metais com características de resistividade menor ou igual a 102 Ω.cm; b. Grupo F – agrega atmosferas contendo pós de carvão ou negro-de-fumo, tendo mais de 8% de material volátil ou atmosferas contendo estes pós misturados com outros materiais, conformando uma resistividade total maior que 102 Ω.cm e menor ou igual a 108 Ω.cm e c. Grupo G – conjunto de atmosferas contendo pós agrícolas (cereais e grãos), de produtos químicos, plásticos ou madeiras, todos combustíveis, tendo uma resistividade maior que 108 Ω.cm ou pós combustíveis que não se enquadrem nos grupos anteriores. Os valores apresentado para a resistividade das poeiras condutoras foram extraídos de [1]. No caso de pós metálicos, é exigido maior cuidado, pois são duplamente perigosos, são inflamáveis e combustíveis, além de eletricamente condutores. Existem dois critérios básicos importantíssimos para classificar um pó em um dos três grupos: o tipo do material (o mais importante) e a resistividade 76 elétrica. Tradicionalmente, os pós metálico têm sido classificados no Grupo E, pois apresentam dois problemas: i. mecanicamente abrasivos, entrando em contato com rolamentos mecânicos, o aquecimento resultante, pode provocar ignição na camada de pó do lado externo do equipamento e no caso deste rolamento for parte de um equipamento elétrico, pode haver ignição ou explosão e ii. eletricamente condutores, ou seja, se eles entrem em caixas contendo partes vivas (presença de tensão), podem provocar curto circuito, provocando ignição. Para o Grupo G, é necessário destacar a necessidade de atenção e maiores cuidados na proteção contra a geração de eletricidade estática, que ocorre devido à movimentação (atrito) deste tipo de material, que não conduz eletricidade. Este tipo de classificação é muito comum nos setores com as seguintes atividades industriais: farmacêutica, químicas, alimentícia e carbonífera (minas – porém é necessário maiores estudos e cuidados para este tipo de local). A tabela 8 apresenta alguns exemplos de substâncias que compõem cada um dos grupos apresentados anteriormente, todos pertencentes à Classe II. TABELA 8 – ELEMENTOS PERTENCENTES À CLASSE II Grupo Exemplos de substâncias E Pós metálicos como alumínio, magnésio, titânio e as ligas comerciais. F Pós de carvão de grafite, coque, carbono coloidal, negro-de-fumo, coque. G Pós de açúcar, ovo em pó, farinha de trigo, goma arábica, celulose, vitamina B1 e C, aspirina e algumas resinas termoplásticas. Fonte: p. 27, [38]. 5.4.3.5.3 Grupo III – apenas para NBR IEC Este grupo é apresentado apenas nas classificações das normas brasileiras, sendo dividido em: IIIA, IIIB e IIIC. Os grupos IIIB (poeiras não condutoras) e IIIC (poeiras condutoras) são contemplados pela equivalência nos grupos E e F, respectivamente, sendo estes últimos, elementos resultantes da divisão apresentada nas normas americanas (NEC), conforme apresentado anteriormente na Tabela 5. 77 O grupo IIIA (fibras combustíveis) indica que os equipamentos elétricos que estão sujeitos a este tipo de atmosfera não poderão iniciar a ignição. As fibras combustíveis ou material leve flutuante de fácil ignição não são muito prováveis de serem encontrados em suspensão no ar em quantidades suficientes para formar uma mistura explosiva, mas o acúmulo na superfície dos equipamentos pode representar o risco de incêndio para esta área. É possível relacionar os grupos anteriores (IIIB e IIIC) com o grupo IIA da seguinte maneira: equipamentos marcados com grupo IIIB são adequados para aplicações que requerem equipamentos do grupo IIIA. Similarmente, o equipamento marcado com IIIC é adequando para aplicações que requerem equipamentos do grupo IIIA ou IIIB. Alguns exemplos de fibras combustíveis são: rayon, algodão, sisal, juta, fibras de madeira outras de risco similar. 5.4.3.6 Zonas A classificação de áreas em zonas considera os diferentes perigos de atmosferas explosivas e permite a implementação de medidas de proteção contra explosão que refletem a situação que atende, tanto as exigências do engenheiro, da mesma forma que as do economista, pois uma região definida por uma zona com exigências mais rígidas impacta diretamente em equipamentos elétricos mais robustos e resistentes, os quais, geralmente, são muito mais caros quando comparados com equipamentos menos preparados ou de uso comum. O tipo de zona dependerá da probabilidade da presença de uma atmosfera explosiva, dependendo principalmente do grau da fonte de risco e da ventilação. As „Zonas‟ possuem as classificações: „zona 0‟, „zona 1‟ e „zona 2‟. A probabilidade pode variar de zero (local seguro) até dois (local onde a presença é certa e contínua, como no interior de um tanque contendo líquido volátil). Uma fonte de risco de grau contínuo normalmente leva a uma „zona 0‟, uma fonte de risco de grau primário a uma „zona 1‟ e por conseqüência, uma fonte de risco de grau secundário leva a uma „zona 2‟. Conforme [9] as características de cada uma das zonas é a seguinte: Zona 0 – local em que uma atmosfera explosiva consistindo de uma mistura inflamável de gás, vapor ou nevoa com ar está presente continuamente, por longos períodos ou freqüentemente; 78 Zona 1 – local em que uma atmosfera explosiva composta de uma mistura inflamável de gás, vapor ou nevoa é provável ocorrer em operação normal ocasionalmente e Zona 2 – local em que uma atmosfera explosiva consistindo de uma mistura inflamável de gás, vapor ou nevoa é provável ocorrer em operação normal, mas se ocorrer persistirá por um período curto de tempo somente. (FONTE: [9], 2009, p. 3) A Figura 1 apresenta a representação das áreas classificadas de um tanque de armazenamento de líquidos inflamáveis. Para realizar a classificação das regiões internas e externas ao tanque, conforme [9], é considerado um tanque com teto fixo e sem teto interno do tipo flutuante. FIGURA 1 – ÁREAS CLASSIFICADAS EM UM TANQUE (FONTE: [9], p.11). A Tabela 9 apresenta a relação entre a zona qual a freqüência ocorre a presença da atmosfera explosiva. TABELA 9 – RELAÇÃO DA FREQÜÊNCIA DE OCORRÊNCIA DE ATMOSFERA EXPLOSIVA E ZONA CORRESPONDENTE Zona Ocorrência de mistura inflamável 0 Presença contínua 1 Provável ocorrência 2 Pouco provável em condições normais de operação. FONTE: p. 170, [38]. 79 Com a diminuição das concentrações à medida que ocorre aumento da distância da fonte de risco, chegando a um nível seguro, o local da fonte de risco torna-se de maior importância para a classificação em Zona. O termo fonte de risco é entendido como o local onde os líquidos, gases, vapores ou névoas combustíveis aparecem ou onde as misturas explosivas podem se formar. O NEC utiliza o termo „Divisão‟, equivalente ao termo „Zona‟, que é utilizado nas normas internacionais (com exceção das normas americanas), incluindo as normas brasileiras. Do ponto de vista de engenharia, maiores precauções são necessárias se um particular conjunto de circunstâncias é provável de acontecer, como por exemplo, a presença de uma mistura inflamável. No caso de menores precauções, é necessário ser improvável acontecer esta mistura perigosa no local. É importante destacar que as precauções não podem deixar de existir, mesmo em condições de baixíssimas probabilidades de acontecer um evento, como exemplo, a área classificada como Zona 2. Considerando o apresentado no parágrafo anterior, é possível considerar como uma razão pertinente para implementar a subdivisão dos locais em outras três divisões. Porém, surgem divergências entre as normas americana e européia, pois as normas americanas definem duas divisões apenas: „Divisão 1‟ e „Divisão 2‟, no caso das normas brasileiras e européias, são consideradas três divisões: „Zonas 0‟, „Zona1‟ e „Zona 2‟. A Tabela 10 apresenta a relação existente entre estas divisões. TABELA 10 – RELAÇÃO ENTRE AS DIFERENÇAS DE DIVISÕES DAS ZONAS CLASSIFICADAS CONFORME NORMAS AMERICANAS E EUROPÉIAS / BRASILEIRAS Ocorrência de mistura inflamável Contínua Operação Normal Condição Anormal NEC (EUA) Divisão 1 Divisão 2 ABNT / IEC (Brasil / Europa) 0 1 2 FONTE: p. 501, [38]. Seguindo na linha de análise indicações das normas IEC, torna-se adequado subdividir as zonas em partes com características particulares, resultando na seguinte divisão: „Zona20‟, „Zona 21‟ e „Zona 22‟. Neste contexto é importante destacar que para ambientes com a presença de poeiras combustíveis surgem as 80 seguintes definições: DIP – Dust Ignition Protection – invólucro protegido contra a ignição de poeiras; Dust-tight enclosure – invólucro estanque a poeira e Dustprotected Enclosure – invólucro protegido contra poeira. Na seqüência estão descritos individualmente cada uma das zonas que foram subdivididas, sendo elas: Zona 20, Zona 21 e Zona 22. Zona 20 – local em que uma atmosfera explosiva na forma de uma nuvem de pó combustível no ar está presente continuamente, por longos períodos ou freqüentemente. Nestes locais podem ser formadas camadas de poeira de forma incontrolada e de espessura excessiva. Alguns exemplos deste tipo de área são: interior de um sistema de contenção de poeiras, funis, silos, correias transportadoras, misturadores, moinhos, secadores, ensacadores etc.; Zona 21 – área não classificadas como „Zona 20‟, mas na qual poeiras combustíveis, na forma de uma nuvem de pó combustível, são prováveis de ocorrer ocasionalmente durante a operação normal. O seguinte local pode ser citado como exemplo deste tipo de área: áreas externas ao sistema de contenção de poeira e nas proximidades de portas de acesso para freqüentes remoções de pós, ou que necessitem ser abertas por necessidade operacional quando internamente uma mistura explosiva poeira/ar estiver presente; Zona 22 – zona não classificada em nenhuma das duas anteriores (zona 20 e zona 21). É o local onde a atmosfera explosiva na forma de uma nuvem de pó combustível é provável de ocorrer, em operação normal, mas se ocorrer, ela permanecerá apenas por um curto período. Caso após ocorrer uma condição anormal, a remoção do acúmulo de poeira ou das camadas depositadas não puder ser garantida, então a área deve ser classificada como Zona 21. Alguns exemplos para as áreas classificadas como Zona 21 são: Saídas de filtros de mangas que, em caso de mau funcionamento, possam emitir misturas explosivas de poeira e ar; Locais próximos a equipamentos que são abertos eventualmente, ou que pelo histórico de operação, apresentem vazamentos que, por trabalhar em uma pressão acima da atmosférica, venham a expelir pós, como equipamentos pneumáticos, conexões flexíveis danificadas etc. e 81 Locais de armazenamento de sacos contendo pós – a eventual ruptura dos sacos pode ocorrer durante o manuseio, causando a emissão de pós. Os locais de trabalho contendo áreas com perigo de explosão são normalmente classificadas, na maioria, como zona 1 ou 2 ou zonas 21 ou 22. As Zonas 0 e 20 são restritas a áreas inacessíveis e muito pequenas, quando localizadas em locais de trabalho, ou são usualmente atribuídas ao interior do equipamento ou tanques. A Figura 2 apresenta a representação das áreas classificadas de um tanque, porém, neste exemplo os critérios utilizados foram os estabelecidos nas normas americanas (NEC), ou seja, utilização da divisão em Divisão 1 Divisão2. FIGURA 2 – ÁREAS CLASSIFICADAS DE UM TANQUE CONFORME DIVISÕES ESTABELCIDAS NO NEC (FONTE: [2], p.43). 5.4.3.6.1 Zona 0 Com base em [9] é possível definir a Zona 0 como a área onde a presença da mistura de gás está presente de maneira contínua ou por longos períodos de tempo. Exemplos de áreas da Zona 0 são: i. interior de um tanque e ii. espaços dentro de equipamentos. 82 A Zona 0 é estabelecida em regiões onde a presença da atmosfera explosiva é praticamente permanente, exigindo um alto grau de proteção nos equipamentos e dispositivos que são utilizados nestes locais. 5.4.3.6.2 Zona 1 Compreende a região na qual a atmosfera explosiva de gás existe probabilidade alta de ocorrer durante as condições normais de operação da planta industrial. A definição exata deste tipo de área está em [9]. Algumas situações podem ser descritas para exemplificar as condições deste tipo de zona, sendo: i. operações de reparo e manutenção nos equipamentos da plantas industriais; ii. condição de vazamentos freqüentes e iii. falhas do equipamento ou do processo ocorrem freqüentemente e provocam, simultaneamente, o desprendimento de gases e defeitos elétricos. Na Zona 1 é provável haver a presença de gases inflamáveis mesmo durante a operação normal da planta. A probabilidade da presença de uma atmosfera perigosa na Zona 1 é relativamente elevada e, na prática, é considerada igual a 1. A zona 1 é a área de maior perigo, pela classificação das normas americanas (Divisão 1). Para os condições de manipulação de pós inflamáveis, a classificação de Zona 1 geralmente é aplicada em áreas reduzidas, devido às condições especiais da formação de atmosferas explosivas com pós, poeiras e fibras, como foi explicado em itens anteriores. No caso de proximidade entre diversas áreas classificadas como Zona 1, é recomendado que uma área mais abrangente e que englobe todas as áreas menores seja utilizada. 5.4.3.6.3 Zona 2 A regiões classificadas como Zona 2, com base em [9], são locais onde o surgimento de uma atmosfera explosiva de gás é pouco provável durante a operação normal dos equipamentos. Alguns exemplos deste tipo de região são os seguintes: 83 i. locais onde líquidos voláteis e gases inflamáveis são manipulados, usados ou transportados, porém estão confinados em sistema fechados; ii. áreas não consideradas como perigosas devido à existência de ventilação forçada e iii. áreas adjacentes a zona 1, sem ventilação e com garantia que não existirá falha no sistema de ventilação forçada. A Zona 2 pode ser a área que separa a zona 1 de áreas seguras; sendo uma área mais segura que a zona 1, porém, ainda é um local perigoso e classificado. A probabilidade de ocorrer condições de perigo é pequena, quando comparada a probabilidade da Zona 1 ou Zona 2, porém não é nula. Outra característica da zona 2 é a curta duração da presença do gás perigoso, o qual é pouco provável e quando ocorre a presença a duração é mínima. Tipicamente, em uma planta petroquímica ou em uma refinaria de petróleo, 90% das áreas classificadas são zona 2. Exemplos típicos de zona 2, quando considerado atmosferas de poeiras, são as áreas em torno de equipamento que manipule pó e do qual é pouco provável de haver liberação de pó durante a operação normal do equipamento. 5.4.4 Classes de Temperatura Conforme explicado no itens 5.4.3.2, 5.4.3.3 e 5.4.3.4 existe correlação entre a temperatura de superfície de um equipamento e a temperatura de ignição da mistura presente no local. Para o uso comercial de equipamento com proteção contra explosão, as máximas temperaturas de sua superfície devem ser conhecidas e são estabelecidas classes de temperatura. Os equipamentos elétricos devem ser projetados considerando uso em uma faixa de temperatura ambiente de trabalho correspondente de (-20 a +60)ºC, e sendo assim, para esta faixa normal de temperatura, nenhuma marcação adicional é necessária, conforme estabelece [3]. Conforme estabelece [42] existem seis classes de temperatura, as quais são numeradas de T1 a T6, incluindo subdivisões entre algumas das temperaturas. A classe de temperatura T1 é referente a temperatura de superfície mais alta, enquanto T6 representa a mais baixa. Neste tópico também existem diferenciação 84 entre a divisão realizada entre as normas americanas (NEC) e as européias / brasileira (IEC / ABNT). A seguir estão descritas as temperatura principais, ou seja, a divisão realizada pelo padrão IEC, pois no caso da NEC, apenas são inclusos temperaturas classificas intermediariamente. A Tabela 11 apresenta a relação geral entre todas as temperaturas, relacionadas tanto no padrão NEC quanto no padrão IEC / ABNT. Classe de Temperatura T1 Misturas com uma temperatura de ignição maior que 450ºC e temperatura de superfície máxima 450ºC. Exemplos substâncias da classe T1 inclui: propano, monóxido de carbono, amônia, acetona, benzeno, metano, tolueno, hidrogênio e gás natural. Classe de Temperatura T2 Misturas com temperatura de ignição maior que 300ºC e temperatura de superfície máxima de 300ºC. Alguns exemplos desta classe de temperatura são: isopentano, acetato de butil, álcool etílico e acetileno. Classe de Temperatura T3 Misturas com temperatura de ignição maior que 200ºC e temperatura de superfície máxima de 200ºC. São exemplos da classe T3: cobre, benzeno e os derivados correspondentes. Classe de Temperatura T4 Misturas com temperatura de ignição maior que 135ºC e temperatura de superfície máxima de 135ºC. A classe T4 inclui principalmente o éter etílico e o acetaldeído. Classe de Temperatura T5 Misturas com temperatura de ignição maior que 100ºC e temperatura de superfície máxima de 100ºC. Os principais exemplos deste tipo de proteção são substâncias utilizadas na fabricação de fibras têxteis. 85 Classe de Temperatura T6 Misturas com uma temperatura de ignição maior que 85ºC e temperatura de superfície máxima de 85ºC. TABELA 11 – CLASSES DE TEMPERATURA NEC (EUA) Classe de Temperatura ABNT / IEC Temperatura máxima de superfície [ºC] Classe de Temperatura Temperatura máxima de superfície [ºC] Temperatura de ignição dos gases e vapores [ºC] T1 450 T1 450 > 450 T2 300 T2 300 > 300 T2A 280 > 280 T2B 260 > 260 T2C 230 > 230 T2D 215 > 215 T3 200 T3A 180 > 180 T3B 165 > 165 T3C 160 > 160 T4 135 T4A 120 T5 100 T5 100 > 100 T6 85 T6 85 > 85 FONTE: p. 29, [38]. T3 T4 200 135 > 200 > 135 > 120 86 6 6.1 EQUIPAMENTOS INTRODUÇÃO A abordagem de avaliação do risco para a aceitação de equipamentos com marcação Ex tem sido introduzida como um método alternativo e complementar para a classificação dos equipamentos utilizando alguns critérios mais flexíveis quando comparado com a técnica tradicional de classificação por zonas. Porém, é importante destacar que a maior flexibilidade indica que o nível de proteção não será tão rígido, para condições severas, quanto à classificação tradicional por zonas, ou seja, esta nova avaliação visa complementar a classificação do tipo de proteção. Visando facilitar este método, uma sistemática de níveis de proteção de equipamentos foi criada para claramente indicar o risco de ignição inerente do equipamento, independentemente do tipo de proteção que for utilizado. 6.2 NÍVEL DE PROTEÇÃO DE EQUIPAMENTOS – EPL Consiste em um método complementar de avaliação do risco existente para equipamentos com proteção Ex que serve como classificação adicional para os equipamentos sujeitos a operação em locais com atmosferas explosivas. A seguir estão descritos os diversos conceitos relativos a este método de avaliação de risco e quais as subdivisões existentes, assim como a correlação existente com classificação de áreas em zonas (método tradicional de proteção – Ex). 6.2.1 Breve Histórico Historicamente, é conhecido que nem todos os tipos de proteção fornecem o mesmo nível de proteção contra a possibilidade da ocorrência de uma condição de ignição. As normas da ABNT, IEC e NFPA estabelecem tipos específicos de proteção para zonas específicas, considerando que quanto mais provável ou freqüente for a ocorrência de uma atmosfera explosiva, maior deverá ser o nível de segurança exigido no equipamento. Áreas classificadas (com a exceção de minas de carvão – presença de grisu) são dividas em zonas, conforme apresentado em itens anteriores. Cada uma das classificações anteriores leva em consideração, que é definido conforme a probabilidade de ocorrência de atmosferas explosivas no local onde o equipamento 87 estará instalado. Na grande maioria das vezes, o projetista não leva em consideração as conseqüências potenciais de uma possível explosão no local devido à presença de uma atmosfera explosiva, assim como, também não são considerados outros fatores, como por exemplo, a toxicidade das substâncias presentes no processo ou no ambiente. Um equipamento é dimensionado para certo tipo de zona de acordo com o tipo de proteção que ele possui. Em alguns casos, este tipo de proteção poderá ser dividido em diferentes níveis de proteção mais específicos, os quais estão relacionados às zonas. Por exemplo, a proteção de equipamentos por segurança intrínseca (Ex-i) é dividida em níveis de proteção „ia‟, „ib‟ e „ic‟ e no caso da proteção por encapsulamento (Ex-m) estão inclusos dois níveis de proteção „ma‟ e „mb‟. Projetistas e operadores de plantas industriais de processo fazem considerações muitas vezes exageradas na extensão (ou restrição) das zonas, de maneira a compensar a omissão realizada nas normas do fato de não considerarem as conseqüências de uma explosão. Um exemplo típico é a instalação de um equipamento do tipo Zona 1 em áreas do tipo Zona 2, visando permitir que o funcionamento do equipamento mesmo na presença de uma emissão prolongada de gás, considerando esta emissão totalmente imprevista. 6.2.2 Minas de Carvão – Grupo I 6.2.2.1 EPL Ma Conforme a definição de [15], “equipamento para instalação em minas de carvão, possuindo um nível "muito alto" de proteção”, ou seja, o equipamento deverá possuir segurança durante e após a operação normal, de maneira a garantir que seja improvável que ele se torne uma fonte de ignição na presença de atmosfera explosiva. No caso de circuitos de comunicação e equipamentos de detecção de gás (função de proteção contra formação da atmosfera explosiva) deverão ser construídos para atingir os requisitos Ma, como, por exemplo, circuitos de telefone Ex ia. 88 6.2.2.2 EPL Mb Conforme a definição de [15], “equipamento para instalação em minas de carvão, possuindo um nível "alto" de proteção”, ou seja, será muito pouco provável que o equipamento se torne uma fonte de ignição no espaço de tempo entre o desligamento do equipamento e o surgimento de algum tipo de gás inflamável no ambiente onde ele esteja instalado. Os equipamentos para a extração de carvão, normalmente, são construídos para atingir estes requisitos Mb. Exemplos de equipamentos que possuem este tipo de proteção são: motores e conjuntos dispositivos de manobra com nível de proteção Ex d. 6.2.3 Gases – Grupo II 6.2.3.1 EPL Ga A referência [15] define este tipo proteção como: “Equipamentos para atmosferas explosivas de gás, possuindo um nível de proteção "muito alto”.”, ou seja, o equipamento elétrico não representará uma fonte de ignição nas seguintes condições: operação normal, possíveis falhas esperadas ou falhas raras (do tipo não esperadas). 6.2.3.2 EPL Gb Na referência [15] este tipo de tipo proteção é definido como: “Equipamentos para atmosferas explosivas de gás, possuindo um nível de proteção "alto”.”, ou seja, o equipamento elétrico não se tornará fonte de ignição quando da operação normal do processo ou quando ocorrerem falhas que poderão ser previstas, porém podem diferir no tipo de falha esperada normalmente. 6.2.3.3 EPL Gc A referência [15] define este tipo proteção como: “Equipamentos para atmosferas explosivas de gás, possuindo um nível de proteção "elevado”.”, ou seja, o equipamento ou dispositivo não representará uma risco de ignição o caso de ocorrências normais de operação, e além disso, é necessário que após a ocorrência o dispositivo permaneça inativo – desligado. Um exemplo prático para ilustrar este 89 tipo de proteção é o caso da falha de uma lâmpada; neste caso o dispositivo necessitará ter proteção do tipo Ex-n. 6.2.4 Poeiras – Grupo III 6.2.4.1 EPL Da A definição que consta em [15] é a seguinte: “Equipamento para atmosferas explosivas de poeira, possuindo um nível de proteção "muito alto".”, ou seja, o equipamento com este tipo de proteção não será uma fonte de ignição durante a operação normal ou quando ocorrerem falhas raras. 6.2.4.2 EPL Db A definição que consta em [15] é a seguinte: “Equipamento para atmosferas explosivas de poeira, possuindo um nível de proteção "alto".”, ou seja, o equipamento não será considerado uma fonte de ignição durante a operação normal ou quando ocorrerem falhas previstas, porém diferentes das falhas que ocorrem normalmente. 6.2.4.3 EPL Dc A definição que consta em [15] é a seguinte: “Equipamento para atmosferas explosivas de poeira, possuindo um nível de proteção "elevado".”, ou seja, o equipamento não será considerado como uma fonte de ignição durante a operação normal e deverá possuir proteção adicional que garanta a inatividade do sistema como um todo, assegurando que após a falha o equipamento será desligado, assim permanecendo, não representando um risco (fonte de ignição). Considerando a grande maioria das situações envolvendo atmosferas explosivas e considerando as conseqüências de uma eventual explosão da atmosfera no local, é recomendado que seja observado a correlação presente na tabela 5, abaixo, a qual relaciona o tipo de proteção com a zona mais indicada. No caso de minas de exploração de carvão (geralmente ocorre a presença de grisu), as correlações apresentadas na tabela devem ser avaliados criteriosamente, pois estes tipos de zonas possuem considerações especiais. 90 TABELA 12 – RELAÇÃOENTRE NÍVEL DE PROTEÇÃO (EPL) E AS ZONAS Nível de Proteção do Equipamento - EPL Zona Ga 0 Gb 1 Gc 2 Da 20 Db 21 Dc 22 FONTE: p. 14, [15]. 6.3 EQUIPAMENTOS PROTEGIDOS POR INVÓLUCROS À PROVA DE EXPLOSÃO – EX-D A proteção chamada de „à prova de explosão‟ ou „à prova de chama‟ é possivelmente o mais comum método de proteção aplicado a equipamentos elétricos utilizados em locais com atmosferas explosivas. O conceito foi desenvolvido no início do século XX, aproximadamente no ano de 1908, existindo uma controvérsia sobre quem efetivamente inventou o invólucro, se foram os ingleses ou os alemães. O termo em alemão „druckfeste kapselung‟, significa aquele que suporta pressão interna, de onde se originou a letra utilizada como símbolo neste tipo de proteção, a letra „d‟. O Dr. Ing Carl Beyling foi quem produziu um documento, na época, descrevendo a aplicação do que mais tarde foi chamado de „druckfeste kapselung‟ („flame proof‟, em inglês, para os europeus e americanos), o qual era referente a motores elétricos, sendo que em 1938 ele foi agraciado com uma medalha do United Kingdom Institution of Mining Engineers. Nos Estados Unidos este tipo de proteção é chamada de „à prova de explosão‟, já na Europa, de „à prova de chama‟. A escolha do nome implica inicialmente em algumas diferenças nos conceitos básicos, embora o resultado final seja equivalente, pois em ambos os casos existe uma proteção efetiva, através do confinamento da explosão no interior do equipamento ou do resfriamento da chama quando ela escapa para o exterior. A definição que consta em [4] para invólucro à prova de explosão, ou seja, proteção do tipo „d‟, é a seguinte: 91 ... invólucro no qual as partes que podem causar a ignição de uma atmosfera explosiva de gás são confinadas, e que é capaz de suportar a pressão desenvolvida durante uma explosão interna de uma mistura explosiva, e que impede a transmissão da explosão para a atmosfera explosiva de gás ao redor do invólucro... ([4], 2009, p. 2) É possível afirmar que nesta definição estão inclusos diversos critérios e conceitos, sendo possível destacar os seguintes pontos: O circuito elétrico ou dispositivo deverá ser envolvido por um invólucro (invólucro a prova de explosão); A caixa deverá ser capaz de suportar as pressões geradas por uma eventual ignição no interior, sendo que o invólucro deverá resistir às conseqüências da explosão permanecendo praticamente intacta; No interior do invólucro ocorrem “explosões freqüentes”, porém, o termo „explosões‟ é referente à pequeníssimas explosões, controladas e confinadas ao interior do invólucros; O acesso da mistura perigosa dentro da caixa, através dos espaços entre suas peças, entradas de conduítes, espaçamentos entre eixo e suporte, espaços entre roscas, interstícios etc., são calculados e projetados especificamente para fazer o resfriamento da chama; O resfriamento da chama representa que a proteção evita a transferência da ignição do interior para o exterior. O que não poderá ocorrer é uma explosão ou combustão na área interna, com propagação para a atmosfera explosiva externa, o que seria uma catástrofe e representa uma situação quase incontrolável; Os circuitos elétricos, utilizados no interior da caixa, são de circuitos comuns e podem conter energia elétrica com níveis perigosos, além disso, a temperatura que operação poderá ser superior, até certo limite, a temperatura de ignição da mistura explosiva presente no exterior; É importante ressaltar que o valor da ignição considerado no projeto do invólucro é para uma mistura explosiva determinada, pois não é possível projetar um invólucro utilizável em qualquer tipo de área com qualquer tipo e nível de mistura explosiva e 92 o equipamento contido em um invólucro com proteção do tipo Ex-d deverá continuar operando após uma ignição interna. Após as considerações acima é possível obter duas premissas básicas sobre o princípio da proteção Ex-d, sendo elas: a primeira diz que o invólucro tem que ser capaz de suportar uma pressão de explosão interna sem se romper, e a segunda diz que essa explosão interna não poderá se propagar para o meio externo. Alguns exemplos de equipamentos que podem receber aplicação deste tipo de invólucro são: caixas e invólucros de instrumentos; motores tipo gaiola de esquilo trifásicos; disjuntores ; caixa de fusíveis; resistores e luminárias. A figura 3 apresenta um desenho representando um invólucro com proteção do tipo Ex-d. FIGURA 3 – DESENHO REPRESENTANDO INVÓLUCRO EX-D (FONTE: [59], p. 2). 6.3.1 Juntas Os invólucros à prova de explosão geralmente possuem juntas para a redução da alta pressão do gás que é gerada devido à uma possível ignição no interior do invólucro. Estas juntas possuem duas funções principais: reduzir a pressão gerada e reduzir a temperatura do gás da explosão que está sendo liderado através da junta, evitando que a atmosfera exterior sofra o processo de ignição. 6.3.2 Selos – Unidades Seladoras As unidades seladoras são previstas para serem instaladas em eletrodutos e sistemas de cabos com a finalidade de minimizar a passagem de gases ou vapores e evitar a passagem da chama de uma parte da instalação elétrica para outra através do eletroduto. Tal comunicação através do cabo tipo MI é inerentemente evitada tendo em vista a própria construção do cabo. A figura 4 apresenta o corte de uma unidade seladora, neste corte é possível identificar que o eletroduto é roscado 93 na unidade seladora,o preenchimento pela massa seladora e a maneira como o condutor fica disposto no interior. FIGURA 4 - UNIDADE SELADORA EM CORTE (FONTE: [59], p. 1). Este sistema utilizando a unidade seladora possui a desvantagem de ser um sistema fisicamente rígido e selado, no caso de necessidade de manutenção existe a perda de material devido a impregnação. A passagem de gás ou vapor e a propagação de chamas podem ocorrer através dos interstícios entre os fios que compõem os cabos flexíveis de bitola maior que 35 mm 2. Nestes casos, construções especiais para estes condutores tronam-se necessárias, ou seja, torna-se necessário a utilização de unidades de selagem individuais ou prensa cabos. A massa utilizada na seladora é relativamente porosa, de modo que alguns gases, principalmente sob pressões e os que possuem moléculas muito pequenas, como por exemplo, o hidrogênio, podem muito vagarosamente passar através da massa seladora. Além disso, a selagem é feita ao redor da camada externa isolante do condutor, deixando os espaços mínimos no interior do condutor (interstícios) sem a devida proteção. A figura 5 apresenta um prensa cabos representado em corte, sendo um sistema de fácil e rápida instalação, porém, é necessário atenção na utilização de prensa cabos adequados a bitola do cabo, evitando folgas que possam comprometer o conjunto como um todo, da mesma forma que uma cabo muito grande não permitirá o aperto do contra corpo, podendo comprometer o sistema com proteção do tipo Ex. 94 FIGURA 5 – PRENSA CABO EM CORTE (FONTE: [59], p. 2). 6.4 EQUIPAMENTOS PROTEGIDOS POR INVÓLUCROS PRESSURIZADOS – EX-P Com base nas definições constantes em [5] e as orientações de [38], é possível afirmar que esta técnica de proteção consiste em de manter presente, no interior do invólucro, uma pressão positiva superior a pressão atmosférica, de maneira que no caso de ocorrer a presença de uma mistura inflamável nas redondezas do equipamento ou dispositivo esta não entrará e em contato com partes que possam causar uma ignição da mistura explosiva. A pressurização (Ex-p) também é um dos mais importantes métodos de proteção de equipamentos elétricos usados em atmosferas explosivas, cujo princípio de funcionamento está baseado no controle da atmosfera dentro do invólucro, em geral através da pressurização positiva. Esta técnica de proteção também é conhecida como „diluição continua‟. A figura 6 apresenta um desenho representando um invólucro com proteção do tipo Ex-p. FIGURA 6 – DESENHO REPRESENTANDO A PROTEÇÃO EX-P (FONTE: [59], p.2). A diluição consiste em suprir de maneira contínua para o interior do invólucro um gás de proteção, porém, somente após ser realizada a purga, numa vazão tal 95 que seja capaz de manter a um valor fora dos limites de inflamabilidade a concentração de gases no interior do invólucro. Os conceitos de purga e de pressurização são distintos, a purga está relacionada com a passagem de gás inerte ou vapor (com alta pressão e temperatura) em locais onde existe a vazão de algum tipo de produto inflamável. A pressurização consiste em realizar a aplicação de uma pressão positiva em um volume que não possui substâncias inflamáveis. Os dispositivos elétricos no interior de um equipamento pressurizado são normalmente de uso comum, podendo inclusive atingir temperaturas elevadas. Para esta técnica de proteção, o projeto pode incluir volumes enormes, diferente de outros tipos de proteção. Estes volumes podem atingir as dimensões de uma sala (por exemplo, sala de painéis de uma subestação), mas nestes casos os sistemas de ventilação devem ser projetados para atender a demanda do volume a proteger e devem garantir os valores das pressões necessárias para a proteção. A fonte de ar ou gás inerte utilizado deverá ser livre de gases inflamáveis e deverá ser confiável, podendo ser necessário limpar ou secar o ar ou gás antes de ser utilizado na pressurização, no caso de gás inerte, o mais comum é o nitrogênio. Os equipamentos e invólucro com proteção do tipo Ex-p devem conter uma advertência colocada externamente de maneira visível, alertando que o equipamento só poderá ser aberto após duas condições satisfeitas: i. fonte de energia elétrica de alimentação esteja desligada e ii. atmosfera vizinha a caixa é segura, garantida por analisadores de gás. 6.4.1 Tipos de Pressurização Existem dois tipos de pressurização: i. Pressurização com purga contínua ii. Pressurização com compensação de vazamento Com ambos os tipos de pressurização, o invólucro do equipamento e todos os acessos que chegam até ele deverão ser purgados antes da pressurização. Dependendo da classificação de zona onde é utilizado o equipamento com a técnica de proteção Ex-p (Zona 1 ou Zona 2) e conforme o tipo de circuito elétrico que esta contido na caixa, a norma americana defini três tipo de proteção, sendo elas: 96 i. Tipo pz – reduz a classificação do interior do equipamento de Zona 2 para não-classificada; ii. Tipo py – reduz a classificação do interior do invólucro de Zona 1 para Zona 2 e iii. Tipo px – reduz a classificação do interior do equipamento de Zona 1 para não-classificada ou Grupo I para não classificada. 6.4.1.1 Pressurização Tipo pz Conforme a referência ([5], 2009, p.9) a definição de pressurização do tipo pz é a seguinte: “pressurização que reduz o nível de proteção do equipamento dentro de um invólucro pressurizado de Gc para área não classificada.”. Utilizando a referência da indicação „Gc‟, explicada em detalhes no item 6.2.3.3 deste trabalho, é possível estabelecer que este tipo de pressurização reduz a classificação da Zona 2 para uma área não classificada, sendo assim, dispositivos comuns podem ser utilizados no interior. Para ocorrer uma explosão serão necessárias duas falhas, uma na pressurização, a qual é muito remota de ocorrer devido a confiabilidade do sistema de pressurização, e a outra falha é a formação de uma atmosfera explosiva no exterior do sistema protegido. 6.4.1.2 Proteção do Tipo py A definição apresentada a referência ([5], 2009, p. 9) para pressurização py é a seguinte: “pressurização que reduz o nível de proteção do equipamento dentro de um invólucro pressurizado de Gb para Gc.”. Analisando o item 6.2.3.2 do presente trabalho, é possível afirmar que este tipo de pressurização consegue reduzir a classificação no interior do invólucro de Zona 1 para Zona 2. Com o emprego deste tipo de proteção é possível a utilização de tipos diferentes de proteção no mesmo invólucro, ou seja, é possível, por exemplo, utilizar um dispositivo Ex-e e outro sistema Ex-e dentro do mesmo invólucro. É importante ressaltar que estes dois tipos de proteção possuem condições de falha e utilização diferentes, mas com o invólucro com pressurização py é possível limitar a restrição com o invólucro e com a pressurização. 97 6.4.1.3 Proteção do Tipo px A referência ([5], 2009, p. 4) apresenta a seguinte definição para pressurização do tipo px: “pressurização que reduz o nível de proteção do equipamento dentro de um invólucro pressurizado de Gb para área não classificada ou de Mb para área não classificada.”. Considerando a definição acima e o conceito de Mb apresentado no item 6.2.2.2, é possível afirmar que a pressurização do tipo px reduz a classificação no interior do invólucro de Zona 1 para área não classificada. Neste tipo de pressurização, em geral, como a pressurização é o único modo de proteção, outro dispositivo externo realiza o desligamento da energia elétrica do equipamento no caso de falha na pressurização. Neste caso, somente será possível ocorre ignição da atmosfera externa no caso da ocorrência de duas falhas. 6.4.2 Sistema de Contenção Uma parte do equipamento, mesmo que pequena, que contenha uma substância inflamável pode se constituir numa fonte de risco interna ou invólucro. Estes materiais inflamáveis transportados para o interior do invólucro podem estar na forma de gases, vapores ou líquidos e com temperatura acima do ponto de fulgor, e por isso, podem formar uma mistura inflamável. No caso de situações conhecidas de poças de líquido que possam se formar no interior do invólucro, é necessário conhecer a razão de vaporização do material, o que tem influência na vazão de ar necessária para evitar a formação da atmosfera explosiva. No caso da vazão não ser suficiente para evitar a formação do acúmulo de líquido, torna-se necessário utilizar o método de drenagem. A drenagem deve ser dirigida para um sistema de contenção seguro, a área classificada na qual o mesmo está localizado. Para isto, uma solução similar à que é aplicada em pontos de coleta de amostras (manifold) poderá ser apropriada. No caso do sistema de contenção ter possibilidade de vazar, é necessário considerar a situação de que, embora os circuitos elétricos dentro do invólucro estejam isolados, no caso de falha no sistema de pressurização, podem existir itens no interior do invólucro que permanecem capazes de provocar uma ignição devido a cargas armazenadas ou altas temperaturas. 98 Depois de apresentados os conceitos relativos à proteção de equipamentos através de invólucros pressurizados, é possível agrupar as informações de quais os tipos mais adequados para as diversas situações (diferentes classificações de área). A Tabela mostra a forma a relação entre o tipo de Zona e qual o tipo de pressurização é mais adequado para determinada aplicação. TABELA 13 – DETERMINAÇÃO DO TIPO DE PRESSURIZAÇÃO Substância Tipo do Invólucro – Ex-p Classificação Inflamável da Área Possui Fonte de Não Possui Fonte de Externa Ignição Interna Ignição Interna Sem Sistema Zona 1 Tipo px Tipo py Sem Sistema Zona 2 Tipo pz Gás ou Vapor Zona 1 Tipo px Tipo py Gás ou Vapor Zona 2 Tipo px1 Tipo py Líquido Zona 1 Tipo px (inerte)2 Tipo py Líquido Zona 2 Tipo pz (inerte)2 no Sistema de Contenção Pressurização não necessária Pressurização não necessária 1 – Tipo px e o dispositivo capaz de causar ignição não está locado na área de diluição. 2 – O gás de proteção deve ser inerte. FONTE: p. 319, [38]. 6.4.3 Vantagens e Desvantagens da Pressurização (Ex-p) A seguir são apresentadas algumas vantagens e desvantagens, respectivamente, do sistema de proteção de equipamento através da técnica de pressurização – Ex-p. As vantagens são as seguintes: i. Para alguns casos, é a única solução; ii. Pode proteger grandes volumes, como por exemplo, painéis, salas de controle e subestações e iii. Permite elevada margem de erro antes de resultar em perigo. No caso das desvantagens, podem ser enumerar as seguintes: i. O ar utilizado deve ser limpo e seco; 99 ii. Sistema de controle necessário é complexo, incluindo outras formas alternativas de proteção e iii. Não é possível acessar ou realizar manutenção enquanto o equipamento está em operação. 6.5 PROTEÇÃO DE EQUIPAMENTOS POR SEGURANÇA AUMENTADA – EX-E Esse tipo de proteção nasceu na Alemanha e depois se espalhou por toda a Europa, tendo aceitação nos Estado Unidos somente após o ano de 1996, através da revisão do NEC, que a partir daquela data passou a permitir naquele país o uso de proteções previstas pelas normas internacionais. A proteção do tipo Ex-e exige que os equipamentos tenham tensão de operação inferior a 11 kVrms e que não tenham internamente qualquer componente que produza tensão superior a este valor. Antes de iniciar a apresentação deste tópico é de grande importância apresentar alguns conceitos que serão mencionados do decorrer do texto, pois são termos e definições aplicados diretamente neste tipo de proteção e que podem dificultar o entendimento geral caso não sejam apresentados antecipadamente. 6.5.1 Conceitos Básicos Com base nas referências [8] e [38] é possível estabelecer as seguintes definições para os termos: i. distância de isolação – menor distância no ar entre duas partes condutoras; ii. distância de escoamento – menor distância entre duas partes condutoras ao longo da superfície de um material isolante; iii. corrente inicial de partida Ia – corrente inicial de partida IA - valor eficaz mais elevado da corrente absorvida por um motor de corrente alternada quando em repouso quando alimentado pela tensão e freqüência nominais. Os fenômenos transitórios são desconsiderados; iv. tensão nominal – valor da tensão declarado pelo fabricante para um componente, dispositivo ou equipamento e para o qual todas as características de operação e desempenho são efetivamente dimensionadas, 100 tensão de trabalho – maior valor eficaz da tensão, em corrente v. alternada ou contínua, que pode ocorrer através de qualquer isolamento quando o equipamento é alimentado à tensão nominal. Transientes são desprezados; tempo te – tempo em segundos, necessário para o enrolamento do vi. rotor ou de um estator, alimentado em corrente alternada, atingir a temperatura-limite a partir da temperatura de serviço nominal considerando a condição de rotor bloqueado. 6.5.2 Ex-e – Definição e Funcionamento Conforme apresenta a referência [8] a definição de proteção Ex-e é a seguinte: Tipo de proteção aplicado a equipamentos elétricos nos quais medidas adicionais são aplicadas de forma a proporcionar segurança aumentada contra a possibilidade de temperaturas excessivas e a ocorrência de arcos e centelhas em serviço normal ou sob condições anormais especificadas. (FONTE: [8], 2008, p.4). Sendo assim, o tipo de proteção Ex-e é o tipo aplicado a equipamentos elétricos nos quais as medidas adicionais visam evitar temperaturas elevadas e ocorrência de centelhas perigosas que podem provocar a ignição da atmosfera explosiva ao redor do equipamento. A técnica está baseada na construção especial dos equipamentos (fiação, terminais, isolação, prensa cabos etc.), no tipo de materiais utilizados na fabricação, projeto e montagem. Para garantir que a temperatura do equipamento permaneça dentro de limites aceitáveis e seguros, os equipamentos têm atribuídas uma dissipação de potencia. O aumento da temperatura depende principalmente dos seguintes fatores: i. terminais e condutores utilizados, aquecimento interno local e ii. Aquecimento de terminais individuais. podem produzir 101 6.5.3 Distância de Escoamento Mínima no Circuito (creepage) A distância de escoamento (também chamada de distância de isolação, distância mínima no circuito ou creepage) é a distância entre duas partes condutoras ao longo de uma superfície isolante. Nos equipamentos com proteção Ex-e as distâncias entre as partes condutores variam conforme a tensão utilizada. A Tabela 14 apresenta a relação existente entre a distância física (afastamento) e a tensão. TABELA 14 – DISTÂNCIAS MÍNIMAS DE ISOLAÇÃO E ESCOAMENTO Distância Mínima de Escoamento [mm] Tensão Nominal [Vrms] Material Material Material Grupo I Grupo II Grupo IIa 0 < V ≤ 15 1,6 1,6 1,6 15 < V ≤ 30 1,8 1,8 1,8 30 < V ≤ 60 2,1 2,6 3,4 60 < V ≤ 110 2,5 3,2 4,0 110 < V ≤ 175 3,2 4,0 5,0 175 < V ≤ 275 5,0 6,3 8,0 275 < V ≤ 420 8,0 10,0 12,5 420 < V ≤ 550 10,0 12,5 16,0 550 < V ≤ 750 12,0 16,0 20,0 750 < V ≤ 1100 20,0 25,0 32,0 1100 < V ≤ 2200 32,0 36,0 40,0 2200 < V ≤ 3300 40,0 45,0 50,0 3300 < V ≤ 4200 50,0 56,0 63,0 4200 < V ≤ 5500 63,0 71,0 80,0 5500 < V ≤ 6600 80,0 90,0 100,0 6600 < V ≤ 8300 100,0 110,0 125,0 8300 < V ≤ 11000 125,0 140,0 160,0 FONTE: p.288, [38]. O dimensionamento das distâncias de isolação depende da tensão, resistência da isolação e da conformação da isolação. Materiais isolantes elétricos são especificados de acordo com o índice comparativo de resistência superficial 102 (ICRS). A Tabela 15 apresenta a relação do ICRS com a classificação do material, conforme é apresentado na referência [8]. No caso de matérias elétricos inorgânicos, como por exemplo, vidros e cerâmicas, não precisam ser submetidos aos critérios de ICRS, pois são materiais que não são afetados significativamente pelo fenômeno do trilhamento. Tabela 15 - Índice comparativo de resistência superficial de materiais Classe do Material Índice Comparativo de Resistência Superficial I ICRS > 600 II 400 ≤ ICRS < 600 IIIa 175 ≤ ICRS < 400 FONTE: p. 14, [8]. 6.5.4 Distância de Isolação (clearance) Conforme estabelece a referência [8], corresponde a menor distância existente entre duas partes condutoras de energia elétrica, sendo que a distância está diretamente ligada em função da tensão utilizada. A Tabela 16 apresenta a distância mínima necessária conforme o intervalo do nível de tensão. TABELA 16 – DISTÂNCIAS MÍNIMAS DE ISOLAÇÃO Tensão Nominal [Vrms] Distância Mínima de Isolação [mm] 0 < V ≤ 15 1,6 15 < V ≤ 30 1,8 30 < V ≤ 60 2,1 60 < V ≤ 110 2,5 110 < V ≤ 175 3,2 175 < V ≤ 275 5,0 275 < V ≤ 420 6,0 420 < V ≤ 550 8,0 550 < V ≤ 750 10,0 750 < V ≤ 1100 14,0 CONTINUA 103 CONTINUAÇÃO TABELA 16 – DISTÂNCIAS MÍNIMAS DE ISOLAÇÃO 1100 < V ≤ 2200 30,0 2200 < V ≤ 3300 36,0 3300 < V ≤ 4200 44,0 4200 < V ≤ 5500 50,0 5500 < V ≤ 6600 60,0 6600 < V ≤ 8300 80,0 8300 < V ≤ 11000 100,0 FONTE: p. 10, [8]. 6.5.5 Temperatura Limite Conforme apresentado no item 6.5.2, um dos principais objetivos Ex-e é evitar a elevação da temperatura do equipamento. A temperatura limite é definida como a mais alta temperatura de operação permitida para o equipamento elétrico, sendo considerada como a menor de duas seguintes temperaturas: i. Máxima temperatura da superfície do equipamento e ii. Máxima temperatura determinada pelo limite de estabilidade térmica materiais isolantes utilizados no equipamento. 6.5.6 Aplicações da proteção Ex-e Uma vantagem da proteção Ex-e é a econômica, ou seja, em geral este tipo de proteção é mais barata e simples quando comparada com outros tipos, como por exemplo, proteção Ex-i (intrinsecamente seguro – será abordado na seqüência do trabalho). A seguir estão listados alguns exemplos de equipamentos que podem ser construídos utilizando a proteção Ex-e, sendo eles: i. Motores de indução (gaiola de esquilo); ii. Luminárias (desde que a potência e o tipo da lâmpada não gerem alta temperatura), um exemplo são as lâmpadas fluorescentes; iii. Caixas contendo terminais de ligação; iv. Transformadores de controle e medição e v. Instrumentos de medição. 104 A figura 7 apresenta o desenho representando o tipo de proteção Ex-e – segurança aumentada. FIGURA 7 – DESENHO REPRESENTADO A PROTEÇÃO EX-E (FONTE: [59], p. 2) A figura 8 apresenta um prensa cabos com proteção do tipo Ex-e, é possível notar que a especificação deste dispositivo também apresenta outras informações como Grau IP (será explicado no item 6.13), o tipo da Zona onde é permitido ser utilizado e o EPL (item 6.2). FIGURA 8 – EXEMPLO DE PRENSA CABO – MODELO POLIAMIDA CG/E (Fonte: [56]). 6.6 PROTEÇÃO DE EQUIPAMENTOS POR IMERSÃO EM ÓLEO – EX-O Conforme [7] a definição da proteção do tipo Ex-o é a seguinte: Tipo de proteção no qual o equipamento elétrico ou partes do equipamento elétrico são imersas em um líquido de proteção, de forma que uma atmosfera explosiva de gás ou vapor que possa estar acima da superfície do líquido ou no interior do invólucro não possa entrar em ignição. ([7], 2009, p. 2) Esse tipo de proteção somente é utilizado em equipamentos fixos, além disso, o óleo utilizado neste tipo de proteção deve ser de origem mineral, no caso da utilização de outro líquido, este deverá atender as seguintes exigências: i. ponto de combustão de 300 ºC (mínimo), determinado pelo método de ensaio da IEC; ii. ponto de fulgor de 200 ºC (mínimo); 105 iii. viscosidade cinemática de 100 cSt (máximo) a 25 ºC; iv. rigidez dielétrica de ruptura de 27 kV (mínima); v. resistividade volumétrica a 25ºC de 1 x 1012 Ω.m (mínima); vi. ponto de fluidez deve ser de 30ºC (máximo); vii. acidez (valor de neutralização) deve ser de 0,03 mg KOH/g (máximo); viii. o líquido de proteção não pode possuir efeito adverso nas propriedades dos materiais com os quais este está em contato e ix. para equipamentos do grupo I, óleos minerais não são aceitáveis. A figura 9 apresenta um desenho que representa a proteção de equipamentos através da proteção por imersão em óleo – Ex-o. FIGURA 9 – DESENHO REPRESENTANDO A PROTEÇÃO EX-O (FONTE: [59], p. 2). O equipamento com proteção à óleo deve ser construído de forma que a deterioração do líquido de proteção por poeira ou umidade do meio ambiente seja evitada, com base nas definições contidas em [7], dois tipo de equipamentos são possíveis de serem construídos, sendo eles: Equipamentos Selados: são aqueles projetados e construídos de modo a evitar o ingresso da atmosfera externa durante a expansão e contração do óleo durante a operação normal, como por exemplo, por meio de uma câmara de expansão; Equipamentos Não Selados: equipamentos projetados e construídos de modo a permitir a entrada e saída, de certas quantidades limitadas, da atmosfera externa durante a expansão do óleo no interior, em condições de operação normal. Conforme é regulamentado pela norma [7], procedimentos específicos deverão ser adotados para evitar a deterioração do óleo. Dentre todos os cuidados, ensaios e teste necessários enumerados na referência, é possível relacionar de 106 maneira resumida algumas das medidas mais importantes para manter o nível de proteção adequado, sendo as seguintes: i. equipamentos selados, devem ser fornecidos um dispositivo de alívio de pressão, o qual deve ser montado e selado pelo fabricante do equipamento; ii. saída de dispositivos de alívio de pressão, no caso de equipamentos selados, deve possuir grau de proteção mínimo do nível IP231; iii. o equipamento selado deverá possuir um grau de proteção de pelo menos IP661 e iv. equipamento não selado, a saída do respiro deve possuir grau de proteção mínimo IP231. 1 – no item 6.13 constam as explicações sobre este tipo de proteção. 6.6.1 Parâmetros importantes de projeto A seguir são apresentadas, em resumo, as principais diretrizes que devem ser atendidas no momento do projeto de equipamentos com proteção do tipo Ex-o. Estas diretrizes podem ser listadas resumidamente, sendo: caixa do invólucro metálica; nível do óleo deve ser indicado por um visor, com graduações que indiquem o nível; Deve–se monitorar o nível do óleo, visando identificar os possíveis vazamentos; dreno, quando existir, deverá ser provido de tampão; não é permitido utilizar fusíveis dentro de caixas; é importante os seguintes dados estarem marcados externamente: o identificação do fabricante e do modelo do equipamento; o classe, grupo e zona de uso permitido; o máxima temperatura de operação e o advertência para desligar o equipamento da alimentação antes de se abrir a caixa. É importante salientar o fato que transformadores imersos em óleo não necessariamente são adequados para aplicação em áreas classificadas, ou seja, o 107 simples fato de o equipamento estar imerso em óleo não o torna com proteção do tipo Ex-o. Para que este equipamento seja denominado de Ex-o, é necessário que ele tenha uma certificação de conformidade para este tipo de proteção. 6.7 PROTEÇÃO DE EQUIPAMENTOS POR IMERSÃO EM AREIA – EX-Q A referência [6] define a proteção do tipo Ex-q como sendo: Tipo de proteção na qual as partes que podem provocar uma ignição da atmosfera explosiva estão em posição fixa e envoltas completamente pelo material de preenchimento para prevenir a ignição de uma atmosfera explosiva externa. O material de preenchimento pode ser o quartzo ou partículas de vidro. (FONTE: [6], 2006, p. 2). Este tipo de proteção somente é aplicável a equipamentos elétricos ou partes desses e componentes com segurança Ex que satisfaçam as seguintes condições: possuir corrente menor ou igual a 16 A e consumo nominal menor ou igual a 1000 VA, ligada à uma rede de alimentação com tensão não superior a 1000 V. Este tipo de proteção pode não impedir totalmente a penetração da atmosfera explosiva no interior do equipamento do mesmo modo, pode não impedir a ignição da atmosfera explosiva. Porém, uma possível explosão externa é impedida de entrar no equipamento ou área interna com este tipo de proteção, pois devido ao pequeno volume livre no material utilizado para preencher a faixa de transição e ao resfriamento da chama ao se propagar através do material de preenchimento, o qual, devido a composição química, consegue absorver grandes quantidades de calor, evitando assim a propagação da chama. Na fase de projeto e especificação, deve-se ter atenção aos parâmetros que estão envolvidos neste tipo de proteção, alguns destes requisitos de construção são os seguintes: Distância de escoamento sob o revestimento – menor distância medida entre dois condutores através da superfície de um meio isolante recoberta por um revestimento isolante; Distância através do material de enchimento – menor distância através do material de enchimento entre duas partes condutoras e 108 Característica nominal de fusível (In) – corrente nominal do fusível, em conformidade com as normas vigentes ou com as especificações do fabricante. De maneira análoga aos outros tipos de proteção anteriormente apresentados, a Figura 10 apresenta um desenho representando a proteção por imersão em areia. FIGURA 10 – DESENHO REPRESENTANDO PROTEÇÃO EX-Q (FONTE: [59], p.2). 6.7.1 Grau de Proteção do Invólucro – Ex-q O invólucro ou as partes dele que são preenchidas com material devem ter grau de proteção mínimo IP541, no caso do grau de proteção ser igual ou superior ao IP55, o invólucro deverá ser provido de respiro, e neste caso o equipamento deverá ser IP541. No caso do invólucro ser projetado e especificado para instalação somente em ambiente abrigado, limpo e seco, ele deverá ter grau de proteção mínimo IP431 ,uma vez que diversos fatores estão limitados a proteção pode possuir um grau menor. A maior abertura (interstício) no invólucro, destinado ao preenchimento com material (em geral, areia), deverá ser de no mínimo 0,1 mm menor que a menor dimensão do material de preenchimento, não podendo exceder o diâmetro 0,9 mm, de maneira a impedir perda do material de preenchimento. 1 – no item 6.13 constam as explicações sobre este tipo de proteção. 6.7.2 Fechamento do invólucro Os invólucros de equipamento preenchido com areia ou outro material com características similares ou componentes Ex preenchidos deverão ser selados na fase de fabricação e não devem permitir abertura do invólucro sem a destruição do selo de fechamento, garantindo assim o fechamento original. 109 6.7.3 Material de Preenchimento - Granulometria do Material As dimensões dos grãos de material utilizado no preenchimento devem estar situados no seguinte limite de crivo: Limite superior – tela ou chapa metálica perfurada com tamanho nominal de abertura da malha de 1 mm e Limite inferior – tela ou chapa metálica com tamanho nominal de abertura da malha de 0,5 mm. 6.7.4 Parâmetros importantes para projeto Aqui são apresentados alguns pontos que merecem destaque e atenção no momento do projeto ou da especificação de equipamentos ou proteções do tipo Ex-q. As recomendações são as seguintes: i. O preenchimento como areia ou pequenas esferas de vidro, deve atender as especificações de tamanho mínimo das partículas; ii. O material de preenchimento não poderá sair da caixa durante a operação normal ou da ocorrência de algum evento (por exemplo, curto-circuito); iii. O invólucro preferencialmente deverá ser de metal, porém, outros materiais são permitidos, desde que atendam as condições mecânicas e térmicas; iv. Dispositivos elétricos deverão ser isolados, mesmo considerando que o material de preenchimento é isolante e v. O material de enchimento deverá ser comprimido, sendo assim, os dispositivos imersos devem suportar as condições mecânicas para este tipo de esforço e pressão. 6.7.5 Aplicações Algumas aplicações da proteção por imersão em areia são as seguintes: Cabos elétricos enterrados, onde o preenchimento com areia servirá como um material adequado na extinção de faíscas ou arcos, na eventualidade da ruptura do cabo e condições onde existem faíscas constantes ou aquecimento de superfície, porém, nas condições em que o preenchimento com areia ou material similar não prejudique o funcionamento normal. 110 6.8 PROTEÇÃO PARA EQUIPAMENTOS ELÉTRICOS ENCAPSULADOS – EX-M A norma [13] define a proteção do tipo Ex-m é a seguinte: É o tipo de proteção no qual as partes que são capazes de provocar ignição, considerando uma atmosfera explosiva, por faiscamento ou aquecimento, são encapsuladas em um composto de tal maneira que a atmosfera explosiva não possa sofrer ignição sob condições de operação. (FONTE: [13], 2007, p. 2). Para o entendimento deste tipo de proteção são necessários alguns conceitos básicos, os quais são apresentados na seqüência. A proteção para equipamentos elétricos encapsulados é dividida em duas, sendo „Ex-ma‟ e „Ex-mb‟, cada uma delas com uma particularidade e com características específicas, as quais também serão apresentadas em seguida. 6.8.1 Conceitos básicos Utilizando como base a norma [13] e a referência [38], é possível estabelecer os conceitos descritos abaixo. i. Composto ou resina – material termo fixo, termoplástico, resina epóxi ou elastômero com ou sem adição de aditivos, solidificado após aplicação; ii. Temperatura de trabalho contínuo da resina (TSC) – máxima temperatura que a resina poderá receber durante o período de trabalho do equipamento, sendo que até o valor máximo da temperatura, as propriedades do material deverão ser mantidos integralmente; iii. Encapsulamento - processo de aplicação da resina de maneira a preencher por completo um invólucro que contenha o circuito ou dispositivo elétrico; iv. Superfície livre - superfície exposta da resina a uma atmosfera explosiva v. Embutimento – processo de envolver completamente o equipamento elétrico derramando a resina sobre ele em um molde e removendo o conjunto (dispositivo elétrico e resina solidificada) após solidificação completa da resina e 111 vi. Moldagem – processo de embutimento no qual o molde permanece fixado ao equipamento elétrico. 6.8.2 Níveis de Proteção Mesmo dentro do nível de proteção de equipamentos elétricos encapsulados (Ex-m) existem duas subdivisões de nível de proteção, conforme mencionado inicialmente. As proteções são divididas em „ma‟ e „mb‟, sendo que as características e peculiaridades de cada uma delas são apresentadas a seguir. 6.8.2.1 Nível de Proteção „Ex-ma‟ Este tipo de proteção indica que os equipamentos não devem ser capazes de causar a ignição, considerado qualquer uma das seguintes circunstâncias: i. condições normais de operação; ii. qualquer condição anormal definida e iii. ocorrência de falha definida. Na proteção do tipo Ex-ma o nível de tensão em qualquer ponto do dispositivo ou circuito deverá ser inferior a 1 kV. Nos casos em que a condição de aumento de temperatura possa representear risco para a integridade do invólucro, medidas extra de proteção deverão ser adotadas para garantir a manutenção do nível de segurança do equipamento e da área onde eles estará instalado. 6.8.2.2 Nível de Proteção „Ex-mb‟ Os equipamentos encapsulados e com indicação da proteção „Ex-mb‟ não devem ser capazes de causar ignição da atmosfera explosiva, presente no local onde estão instalados e em operação, considerando qualquer uma das seguintes condições: i. condições normais de operação e ii. condições de falha definida. Para ambos os tipo de proteção, „ma‟ e „mb‟, os valores-limite da alimentação (tensão nominal e corrente de curto circuito) deverão ser consideradas para assegurar que a temperatura não ultrapasse o valor limite especificado. A 112 Figura 11 apresenta um desenho com a representação da proteção através de encapsula mento. FIGURA 11 – DESENHO REPRESENTANDO PROTEÇÃO EX-M (FONTE: [59], p. 2). 6.8.3 Requisitos Gerias de Construção para os Equipamentos Elétricos O composto (resina) utilizado para encapsular deverá possuir a descrição composição completa de composição para avaliação das condições de temperatura e a faixa de temperatura deverá ser definida em conjunto com a máxima temperatura de operação. O encapsulamento deverá ser testado de maneira a garantir as condições de isolação, resistência mecânica e resistência a absorção de água, sendo este último específico para dispositivos expostos à ambientes úmidos. O encapsulamento deverá ser realizado sem nenhum tipo de espaço vazio, espaços vazios serão permitidos somente nos casos de componentes que necessitem movimentação, como por exemplo, relés, sendo que nestes casos, o volume livre seja no máximo de 100 cm3, para proteção do tipo „ma‟, e 10 cm 3, para a proteção do tipo „mb‟. Os casos de dispositivos com contatos deverão prever um invólucro adicional que permita a movimentação mecânica do componente. O tipo de proteção „Ex-m‟ deverá ser mantido mesmo em casos de sobrecargas falha interna do equipamento, pois tais eventos podem acarretar o surgimento de sobretensão ou sobrecorrente, como por exemplo, um curto-circuito ou a falha em um componente do circuito elétrico. Os locais onde o equipamento encapsulado poderá ser utilizado são locais de Zona 1 e Zona 2. No caso de uma área classificada como Zona 0, é permitida a utilização da proteção Ex-m quando esta estiver fazendo parte de um conjunto maior com proteção do tipo Ex-i (este tipo de proteção é explicada no item 6.9). 113 6.8.4 Considerações importantes na fase de projeto Neste item estão descritos algumas considerações importantes que devem ser observadas, principalmente, durante a fase de projeto e especificação do tipo de proteção do equipamento elétrico. Os itens descritos abaixo podem servir como um balizamento na especificação da proteção do tipo Ex-m. i. Espaços internos livres menores que 100 cm3, para proteção „ma‟, e 10 cm3, para proteção „mb‟; ii. O material utilizado no preenchimento deverá ser mecanicamente resistente à choques e alterações na temperatura durante a operação normal; iii. Material utilizado no preenchimento do encapsulamento não deverá reagir com os possíveis produtos químicos que podem ser emanados no local onde ficará instalado o equipamento ou dispositivo; iv. Temperatura do invólucro deverá ser muito menor que a temperatura de ignição da mistura explosiva presente no local e v. Encapsulamento deverá ter uma espessura mínima. 6.8.5 Aplicações Algumas aplicações para a proteção de equipamentos elétricos encapsulados são as seguintes: i. Bobinas estáticas em motores, válvulas solenóides, TC‟ s e TP‟ s; ii. Relés e disjuntores de potência limitada (presença de partes móveis no interior do volume encapsulado) e iii. 6.9 Componentes elétricos, como resistor, capacitor, indutor, transistor. EQUIPAMENTOS E DISPOSITIVOS DE SEGURANÇA INTRÍNSECA – EX-I 6.9.1 Breve Histórico O tipo de proteção segurança intrínseca fio desenvolvido na Inglaterra, após a ocorrência de um acidente em uma mina subterrânea de carvão, por volta do ano de 1912. Houve suspeita que uma campinha teria causado a explosão, o que motivou o início de uma pesquisa no sentido de se determinar até que nível um sinal 114 elétrico pode ser considerado como seguro sem estar confinado em um invólucro à prova de explosão. A investigação primeiramente utilizou circuitos de sinalização de campainhas alimentadas através transformadores de baixa tensão, do tipo semelhante ao utilizado em campainhas domésticas da época. As pesquisas sobre esse circuitos de sinalização resultaram em uma certificação para o primeiro dispositivo de segurança intrínseca na Inglaterra, no ano de 1917. Esse dispositivo certificado consistia de uma combinação entre um transformador e uma campainha. O transformador por si só não era de segurança intrínseca, mas tão somente a saída dele, uma vez que o mesmo era alimentado pela tensão do sistema. Por este motivo, caso o transformador fosse instalado no interior da mina seria necessário colocá-lo em um invólucro à prova de explosão. Alem disso, esse transformador somente era considerado seguro se fosse utilizado com um determinado modelo de campainha. Isto de deve ao fato que a bobina tem capacidade de armazenar energia. A partir de então, e em função de constantes aperfeiçoamentos, a técnica evolui muito e começou a se espalhar por diversos países. Porém, ainda existem pequenas divergências de terminologia entre a comunidade européia e os EUA e Canadá, os principais desenvolvedores da tecnologia de equipamentos destinados à áreas classificadas. A técnica de segurança é muito usada na Europa, mas ainda é recebida com certa confusão nos EUA, é pouco usada no Japão e pouco utilizada aqui no Brasil. Nos EUA, somente a partir da edição de 1990 do NEC, a segurança intrínseca passou a ser parte de uma seção. A grande variedade de equipamentos no mercado e o aparente grande número de cálculos afugentam o projetista do conceito de segurança intrínseca. 6.9.2 Conceitos Conforme a norma [10] a proteção de equipamentos através da técnica de proteção de segurança intrínseca é definida como: Tipo de proteção baseada na restrição da energia elétrica dentro de equipamentos e de fiação de interconexão exposta à atmosfera potencialmente explosiva para um nível abaixo do qual pode causar ignição por faiscamento ou por efeitos de aquecimento. (FONTE: [10], 2009, p. 3). 115 Além da definição propriamente da segurança intrínseca, alguns outros termos são de grande importância para o entendimento geral do assunto. Com base em na norma [10] e nos conceitos apresentados em [38] e [30], é possível estabelecer os principais e mais importantes. A lista é apresentada na seqüência, sendo: i. Equipamento associado – equipamento elétrico que possui dois tipos de circuitos, os que são intrinsecamente e seguros e os que não são, porém, não ocorre o comprometimento da segurança global; ii. Falha – defeito de qualquer componente, separação, isolação ou conexão entre componentes; iii. Componente Infalível – componente que pode ser considerado não sujeito à alguns modos de falhas, a probabilidade de falha é tão reduzida que é desprezada em certos casos; iv. Tensão Mínima de Ignição – mínima tensão em um circuito capacitivo capaz de causar a inflamação de uma mistura explosiva; v. Tensão Máxima de Entrada (Vi) – máxima tensão que pode ser aplicada aos bornes de entrada de circuitos intrinsecamente seguros, sem danificar o tipo de proteção (Ex-i); vi. Tensão Máxima de Saída (Vo) – máxima tensão de saída em um circuito seguro, visto em circuito aberto nos bornes do equipamento para qualquer tensão aplicada até o valor máximo, incluindo Vm e Vi; vii. Corrente Máxima de Entrada (Ii) – máxima corrente (pico AC ou DC) que pode ser aplicada aos bornes de entrada de um circuito intrinsecamente seguro, sem invalidar este tipo de proteção; viii. Corrente Máxima de Saída (Io) – máxima corrente (pico AC ou DC) num circuito intrinsecamente seguro que pode ser fornecida pelo equipamento; ix. Barreira de Segurança a Diodo – montagem que incorpora diodos em paralelo, protegidos por fusíveis, resistores ou uma combinação destes. 116 6.9.3 Sistema O conceito de sistema foi o primeiro aplicado à segurança intrínseca, na qual é utilizado o conjunto de dispositivos (sistema) e não dispositivos ou componentes isolados. O sistema deverá possui no mínimo quatro tipos de componentes básicos, sendo eles: i. componentes instalados e operando na área perigosa; ii. barreira de energia; iii. fiação na área perigosa e iv. equipamentos associados na área segura. Neste contexto, cada um os componentes da que fazem parte do equipamento e estão em uma área perigosa, deverá possuir certificação de um laboratório acreditado. Todas estas informações também são válidas para o caso da barreira de segurança. No caso da fiação, esta precisa atender os requisitos da norma correspondente a este tipo de certificação, respeitando os parâmetros de capacitância e indutância. 6.9.4 Entidade Inicialmente, de acordo com [10] a definição de entidade é a seguinte: Método utilizado para determinar combinações aceitáveis entre equipamentos intrinsecamente seguros e equipamentos associados através da utilização de parâmetros intrinsecamente seguros definidos para os recursos de conexão. (FONTE: [10], 2009, p. 5). Analisando a definição anterior e com base em informações contidas em [30], é possível afirmar que com o desenvolvimento das barreiras zener (item 6.9.5) foi possível certificar individualmente apenas algumas integrantes de um sistema maior e possivelmente mais complexo. Este fato teve impacto direto nos custos dos equipamentos, pois a certificação poderia ser realizada isoladamente, e maior facilidade e possibilidade na escolha de dispositivos equipamentos que formariam um sistema maior (atendimento à necessidades particulares em um sistema maior). Mas para realizar a certificação isolada de partes integrantes de um sistema maior, alguns parâmetros foram desenvolvidos, sendo que este parâmetros estão baseados nos seguintes princípios: 117 Existem valores máximos de elementos reativos que podem ser inseridos em um sistema; A tensão aplicada e a corrente de curto-circuito nos elementos reativos deverão ser limitadas; O certificado deverá estabelecer claramente os valores quantitativos de tensão, corrente e potência que são permitidos aplicar no elemento intrinsecamente seguro e O dispositivo intrinsecamente seguro poderá ser conectado ao equipamento associado somente se os parâmetros elétricos forem compatíveis. Tipicamente, alguns parâmetros elétricos devem ser estabelecidos claramente, sendo os fundamentais e principais os seguintes: Vo - tensão máxima de saída; Io - corrente máxima fornecida na saída; Co - capacitância máxima permitida para ser ligada no circuito de saída; Lo - indutância máxima permitida para ser ligada no circuito de saída; Vm - máxima tensão que pode ser aplicada na entrada e Po - potência máxima fornecida na saída, Vi - tensão máxima de entrada; Ci - capacitância equivalente; Li - indutância equivalente; Pi - potência máxima aplicável; A condição para que o sistema seja considerado seguro depende diretamente do conjunto de parâmetros acima relacionados atendam as seguintes condições: V o < V i; I o < I i; P o < P i; Co > Ci + Cc e Lo > Li + Lc onde Cc e Lc representam capacitância e indutância, respectivamente, parasitas dos cabos de ligação entre o dispositivo da área perigosa e a barreira de segurança. 118 6.9.5 Barreira Zener Nos equipamentos e dispositivos intrinsecamente seguros a maneira de garantir a limitação dos parâmetros elétricos. A norma [10] define a barreira zener como sendo: Componentes incorporando diodos paralelos ou cadeia de diodos (incluindo diodos Zener) protegidos por fusíveis ou resistores ou uma combinação destes, fabricados como um equipamento individual ao invés de uma parte de um equipamento maior. (FONTE: [10], 2009, p. 5) A função da barreira de energia é a de limitar a energia elétrica entregue à área perigosa pela área segura, através da limitação da corrente e da tensão. As considerações sobre a utilização da barreira de energia para proteção de áreas classificadas são: i. O enfoque é simples e prático; ii. sistema é flexível, pois a única exigência é a limitação de tensão lado seguro; iii. o certificado é exigido apenas para os equipamentos armazenadores de energia ligados depois da barreira, montados na área classificada. Os equipamentos simples e não armazenadores de energia não necessitam de certificação e iv. a barreira deve ser aterrada, geralmente no único ponto de terra, ponto equipotencial da planta. A figura 12 apresenta um desenho representando o tipo de proteção de equipamentos com dispositivos de segurança intrínseca. FIGURA 12 – DESENHO REPRESENTANDO A PROTEÇÃO DE EQUIPAMENTOS POR SEGURANÇA INTRÍNSECA (EX-I) (FONTE: [10], p.2). 119 6.9.6 Categorias de Proteção – conformidade com requisitos de ignição Os equipamentos intrinsecamente seguros e as partes intrinsecamente seguras de equipamentos associados são classificados nas seguintes categorias de proteção, conforme estabelecido em [10]: „ia‟, „ib‟ ou „ic‟. Os parâmetros máximos de entidade intrinsecamente seguros para os equipamentos intrinsecamente seguros e equipamentos associados devem ser determinados considerando-se os requisitos de ignição por faísca e ignição térmica. 6.9.6.1 Categoria de Proteção „Ex-ia‟ Os equipamentos receberão a denominação Ex-ia quando analisando e considerando as tensões Vm e Vi (definidas no item 6.9.4) aplicadas aos circuitos intrinsecamente seguros em equipamentos elétricos com categoria de proteção „ia‟, elas não deverão causar ignição da atmosfera explosiva circundante nas seguintes condições: i. operação normal e com ocorrência de falhas que conduzem à condições mais severas; ii. operação normal e com a aplicação de uma falha contável, além das falhas não contáveis que conduzem à condição mais crítica e iii. operação normal e ocorrência de duas falhas não previstas com possibilidade de alcançar condições mais críticas. 6.9.6.2 Categoria de Proteção „Ex-ib‟ Para a condição de equipamentos classificados como Ex-ib a tensão Vm e Vi (definidas no item 6.9.4) aplicadas aos circuitos intrinsecamente seguros em equipamentos elétricos não deverão ser capazes de causar ignição da mistura explosiva presente no local onde estão instalados e operando conforme cada uma das seguintes circunstâncias: i. operação normal e com ocorrência de falha não prevista e agravação para condição mais crítica, e ii. em operação normal e com a ocorrência de apenas uma falha não prevista e com agravante para uma situação mais crítica. 120 6.9.6.3 Categoria de Proteção „Ex-ic‟ Os equipamentos que recebem esta denominação – Ex-ic – na condição da tensão Vm e Vi (definas no item 6.9.4) aplicadas aos circuitos intrinsecamente seguros do equipamentos não deve resultar em ignição da atmosfera durante condições normais de operação. Nas condições em que elementos energizados possam ter proximidade, a norma [10] deverá ser atendida para os valores das mínimas distâncias. 6.9.6.4 Ignição por Faiscamento O circuito deverá ser avaliado e ou ensaiado para comprovar o sucesso da limitação da energia de faiscamento capaz de causar ignição da atmosfera explosiva, em cada ponto onde uma interrupção ou interconexão. 6.9.7 Aplicações Como a energia de ignição, em geral, dos equipamentos e dispositivos com proteção intrínseca é muito reduzida quando comparada com outras condições exigidas das outras formas de proteção, este tipo de proteção é muito aplicado em sistemas de automação, instrumentação e comunicação. Alguns exemplos são os seguintes casos: i. Instrumentos para medição, monitoração e controle; ii. Sensores trabalhando com base em princípios físicos, químicos ou mecânicos; iii. Sensores com potência limitada e iv. Atuadores trabalhando na base de princípios ópticos. 6.10 EQUIPAMENTOS COM PROTEÇÃO DO TIPO NÃO ACENDÍVEL – EX-N Antes de iniciar a apresentação deste tipo de proteção, é importante destacar alguns conceitos inerentes a esta proteção. São os seguintes. unidade seladora – conforme item 6.3.2, invólucro específico para a selagem da isolação de cabos; ciclo de serviço – variação da carga do sistema realizada em tempo muito reduzido, não permitindo trocas térmicas suficientes para retorno ao estágio inicial; 121 dispositivo de selagem - dispositivo para prevenir o fluxo de um gás ou líquido entre o equipamento e um eletroduto, por meio de um material selante. 6.10.1 Proteção não Acendível – Ex-n A norma [12] apresenta a definição de equipamento com proteção não acendível da seguinte forma: Tipo de proteção aplicada a equipamentos elétricos que, em condições de operação normal e em certas condições anormais de operação devidamente especificadas, não é capaz de provocar ignição em uma atmosfera explosiva circunvizinha, assim como não é provável que ocorra uma falha capaz de causar a ignição dessa atmosfera. (FONTE: [12], 2007, p.9) A proteção do tipo não acendível possui diversas subdivisões, sendo que cada uma deles possui uma determinada característica. A seguir, são apresentados os conceitos relativos a estas divisões e as explicações pertinentes a cada uma delas. 6.10.1.1 Dispositivos não centelhante – Ex-nA Equipamento ou dispositivo produzido com a função primordial de minimizar a ocorrência de faíscas, centelhas ou arcos elétricos, sendo que todos estes eventos representam risco para a atmosfera explosiva presente no local onde estes equipamentos são instalados e operaram em regime normal. A utilização considerando a operação normal não considera como normal a manutenção ou retirada ou colocação de componentes. 6.10.1.2 Dispositivos não acendível – Ex-nC Equipamento que possui componente eletro-mecânico (em geral contatos) que possibilitam a interrupção ou ligação do circuito que pode originar algum tipo de fonte de ignição, desta forma ocorre limitação do equipamento em representar uma fonte de risco à área onde está instalado. O invólucro do componente não acendível não tem o objetivo de excluir a atmosfera explosiva ou confinar uma explosão, mas proteger a parte crítica capaz de gerar a ignição. Com este contexto, é possível descrever os seguintes componentes: 122 dispositivo encapsulado tipo “nC” - dispositivos que contêm ou não espaços vazios, selado de maneira a impedir a entrada da atmosfera explosiva; dispositivo de interrupção em invólucro tipo „nC‟ - são componentes que possuem contatos que estabelecem ou interrompem um circuito com capacidade de ignição, mas com mecanismo do contato construído de forma que o componente não seja capaz de causar a ignição de uma atmosfera explosiva específica devido ao arco que surge na abertura ou fechamento do contato dispositivo hermeticamente selado “nC” – é o dispositivo hermeticamente selado que não permite contato com a mistura explosiva presente no exterior no invólucro; dispositivo selado “nC” – é construído de maneira a não ser aberto durante a operação. 6.10.1.3 Equipamento com energia limitada associada– Ex-nL São equipamentos elétricos que contêm tanto circuitos com energia limitada e partes com presença de energia não limitada, sendo que não deverá ocorrer interferência no funcionamento de um com o outro. Equipamentos com energia limitada associada podem ser: a) equipamentos elétricos que possuam um sistema alternativo de proteção; b) equipamentos elétricos sem sistema de proteção, que conseqüentemente não deverão ser utilizados em uma atmosfera explosiva. Um exemplo é um termopar situado em uma área cuja atmosfera seja explosiva e onde somente o circuito de entrada do registrador possui limitador de energia (Ex-nL). 6.10.1.4 Equipamentos com energia limitada auto protegidos “nA nL” São equipamentos que contêm contatos centelhantes com energia limitada, circuitos (incluindo componentes e dispositivos limitadores de energia) que fornecem potência limitada para os contatos, bem como fontes de energia não limitadas que alimentam o circuito 123 6.10.1.5 Invólucro com respiração restrita “nR” Invólucro projetado para restringir a entrada de gases, vapores e névoas no interior de equipamentos ou sistemas com este tipo de proteção. Esta figura, da mesma forma que todas as outras apresentadas nos itens anteriores são muito utilizadas em catálogos de produtos e guias explicativos sobre atmosferas explosivas e proteção de equipamentos, por este motivo, foram apresentadas as figuras em cada um dos tipos de proteção descritos no trabalho. FIGURA 13 – DESENHO REPRESENTANDO A PROTEÇÃO POR EQUIPAMENTO NÃO ACENDÍVEL (FONTE: [10], p. 2). 6.11 IGNIÇÃO CONTÍNUA 6.11.1 Introdução É de conhecimento comum que uma chama ao ar livre é uma fonte de ignição, mas ela pode ser usada para como recurso para evitar a propagação de gases inflamáveis de uma área para outra. O método de proteção que utiliza este tipo de técnica é chamado de „ignição contínua‟. Este método de proteção está presente em quase todas as plantas industriais do setor petroquímico, sendo que, parte deste sistema, é muito conhecido, difundido e facilmente identificado na área industrial (inclusive pela localização segregada da planta principal e afastamento das regiões críticas, como a área de armazenamento), é a presença do ‘flare’(em inglês) ou, também conhecido como tocha (em português) ou „chaminé do ‘flare‟. É importante salientar que ele não atua sozinho, existem diversos dispositivos que compõe o sistema (tubulações, válvulas, selos, vents etc.), pois a atmosfera explosiva ou as substâncias que podem originar esta condição necessitam ser retirados da área de processo e devem ser encaminhados e queimados de maneira controlada no local apropriado. Na função 124 de iniciar a ignição, o queimador anexo ao topo da tocha possui papel fundamental no sistema. 6.11.2 Sistema de flare A principal filosofia utilizada neste tipo de proteção é provocar a ignição contínua das substâncias (gases, vapores ou líquidos), em um local retirado, seguro, adequado para a queima, de modo controlado e concentrando todas as diversas substâncias – em quase todos os estados físicos – longe da região crítica de processo (planta industrial). O sistema do flare possui outras funções tão importantes quanto a eliminação de substâncias da área classificada. Uma destas funções é convergir para o sistema de queima todos os produtos e subprodutos do processo no caso ocorrência de falhas, visando preservar a integridade das pessoas envolvidas no processo industrial, assim como toda a estrutura da indústria (a planta propriamente dita). Além das condições de falha durante o processo, podem ocorrer liberações indevidas durante a operação normal, mas as condições realmente críticas são as seguintes: período durante a partida ou parada da unidade industrial de processo, paradas de emergências (operadores da planta) e paradas repentinas (condição de trip). Para padronizar a utilização deste sistema existem normas, recomendações e requisitos específicos para projeto e utilização da técnica da ignição contínua. Dentre todos os pontos de atenção necessários neste tipo de técnica de proteção, é importante destacar a velocidade de queima das substâncias e a garantia de que o queimador com a chama piloto mantenha-se aceso. Durante a queima dos diversos produtos é emitida intensa radiação de calor do flare (região a partir do topo), pois a chama formada na chaminé do flare poderá ser muito grande, com dezenas de metros de altura. Este volume de gases queimados desprendem calor na ordem de 100 BTU/h, sendo assim, é necessário ter uma área em torno do flare em que as pessoas não devem trabalhar, permanecer ou existir qualquer parte do processo. Mesmo sendo um sistema que possui controles e monitoramentos, existe um grande numero de problemas advindos da ignição e manutenção da chama piloto do flare, além de ser necessário evitar o retorno da chama para o interior do sistema. Alguns dos problemas que podem surgir durante a operação são: 125 i. explosão do sistema de flare; ii. obstrução do sistema; iii. entupimento da tubulação; iv. radiação de calor emitida durante a queima; v. transporte direto de líquidos para a queima e vi. emissão de materiais tóxicos. Outros problemas envolvendo o meio ambiente são a fumaça poluente e ruído gerado pela queima ou pela saída de gás com pressão elevada. A combustão eficiente (queima integral) no flare depende da boa mistura obtida entre o gás combustível formado e o ar atmosférico. Quando a combustão não é realizada de maneira eficiente, o resultado é uma chama com fumaça escura. Para promover a queima integral existem várias técnicas, mas a principal é a injeção de vapor, ou seja, aumentar a concentração da mistura de ar. A Figura 14 apresenta um flare realizando queima de produto de uma refinaria devido à ocorrência de um trip em uma das unidades de processo. É possível notar a fumaça escura devido a queima parcial e devido às características do tipo predominante de produto. FIGURA 14 – FLARE DE UMA REFINARIA DE PETRÓLEO (FONTE: O Autor, 2010). 126 6.12 PROTEÇÃO ESPECIAL – EX-S A proteção especial é reconhecida por comissões como a IEC e também por outras instituições internacionais. O tipo de proteção Ex-s está previsto no conjunto de normas da IEC, no entanto sem existir qualquer menção clara, definição de termos ou norma específica (incluindo uma numeração). A intenção de prever este tipo de proteção foi no sentido de não bloquear a criatividade em inovações pelos fabricantes, permitindo o desenvolvimento de novos tipos de proteções ou combinações de proteções que sejam diferentes dos arranjos típicos previstos, conhecidos e apresentados nas normas correntes. No caso de ser inventado um tipo novo de proteção especial, o inventor tem o direito de industrializar e comercializar o equipamento a partir do momento que seja obtido, em entidade certificadora credenciada, um certificado chamado de „Certificado de Equivalência‟, o qual atesta para que respectivo equipamento desenvolvido possui um nível de segurança equivalente àqueles previstos na normalização já existente. Na hipótese sugerida anteriormente, fica claro que não seria possível emitir um „Certificado de Conformidade‟, pois o equipamento em questão não está conforme nenhuma norma, uma vez que a norma que ele se refere, até aquele momento ainda não existe. Neste caso, a entidade certificadora indicará no respectivo certificado o local adequado para aplicação do dispositivo ou equipamento, ou seja, se será em Zona 0, Zona 1 ou Zona 2. 6.13 GRAUS DE PROTEÇÃO PARA INVÓLUCROS DE EQUIPAMENTOS ELÉTRICOS – CÓDIGO IP Todo equipamento elétrico, independente de ser adequado ou não para operar em um local com a presença de atmosferas explosivas, possui uma determinada proteção capaz de evitar, principalmente, danos físicos às pessoas, como por exemplo, choque elétrico, ferimentos, etc. e danos ao próprio equipamento, quer seja pela penetração de corpos sólidos estranhos ou pela penetração de água. Embora o grau de proteção não seja específico para equipamentos elétricos utilizados em áreas classificadas, ele poderá constar como uma característica adicional para determinados tipos de proteção Ex. A simbologia utilizada para a designação do grau de proteção de invólucros deve ser composta pela sigla IP 127 (Ingress Protection), seguida de dois dígitos característicos do grau especificado, ou seja, a formatação final é apresentada da seguinte maneira: IP- XY, sendo X e Y algarismos arábicos inteiros. O primeiro dígito, „X‟, refere-se à proteção contra penetração de objetos sólidos, inclusive partes do corpo humano (mão/dedos), enquanto o segundo dígito, „Y‟, refere-se à proteção contra a penetração de água. Por exemplo, um equipamento com proteção IP54 significa que o mesmo é protegido contra poeira e contra penetração de água projetada de qualquer direção. Nos equipamentos que não possuem alguma das proteções, a marcação especificada relacionada com um numeral característico, deverá ser substituído pela letra „X‟, sendo que a representação „XX‟ indicará que ambos os numerais foram omitidos. Após o código IP composto pela sigla „IP‟ e dois numerais, é possível existir uma letra adicional e/ou uma letra suplementar,mas também poderão ser omitidas sem necessidade de reposição por qualquer outro símbolo, diferentemente do que acontece com os numerais. Nos casos onde mais de uma letra suplementar for usada, a seqüência alfabética deverá ser aplicada. Se um invólucro for provido de diferentes graus de proteção para diferentes arranjos de montagens, os graus de proteção pertinentes devem ser indicados pelo fabricante nas instruções dos respectivos arranjos de montagens. Caso a indústria exija alguma condição especial para o invólucro do equipamento onde ele será instalado e que necessite de proteção especial, diferente da proteção contra poeira ou água, o usuário ao especificar o grau de proteção IP deve incluir, antes dos dois algarismos ou após a letra suplementar, a letra „W‟, que indicará a existência de alguma proteção adicional além das proteções normais (objetos sólidos e água), tais medidas adicionais são resultado de acordo entre o fabricante do equipamento e do cliente final. 6.13.1 Primeiro Numeral Característico No caso do primeiro numeral característico do código IP, o significado é considerado para duas situações, sendo que para ambas, são realizados testes específicos. Conforme a referência [37] as condições são: 128 i. invólucro provê a proteção das pessoas contra o acesso às partes perigosas através de prevenção ou limitando o ingresso de parte do corpo humano, ou de um objeto seguro por uma pessoa; e ii. invólucro provê proteção do equipamento contra ingresso de objetos sólidos estranhos. Um invólucro deve somente ser designado com um grau de proteção indicado pelo primeiro numeral característico se ele também atender a todos os outros graus de proteção menores. ([37], 2001) A Tabela 17 apresentada a seguir apresenta a equivalência do primeiro numeral característico referente ao acesso de partes do corpo humano no equipamento e ingresso de objetos estranhos ao equipamento que representam risco para o funcionamento. TABELA 17 GARUS DE PROTEÇÃO – PRIMEIRO DÍGITO Grau de proteção Primeiro numeral característico Acesso partes perigosas Penetração objetos sólidos Não protegido – Protegido acesso com o dorso da Protegido contra objetos mão sólidos com diâmetro ≥ 50 mm 0 1 2 Protegido acesso com dedo 3 Protegido acesso com ferramenta 4 5 6 Protegido contra objetos sólidos diâmetro ≥ 12,5 mm Protegido contra objetos sólidos diâmetro ≥ 2,5 mm Protegido acesso através de um fio Protegido contra objetos Diâmetro de 1,0 mm sólidos diâmetro ≥ 1,0 mm Protegido acesso através de um fio Diâmetro de 1,0 mm Protegido contra poeira Protegido acesso através de um fio Totalmente protegido contra Diâmetro de 1,0 mm poeira FONTE: p. 233, [38]. 129 6.13.2 Segundo Numeral Característico Conforme é definido em [37], “o segundo numeral característico indica o grau de proteção provido pelo invólucro com relação aos efeitos prejudiciais ao equipamento devidos à penetração de água.”. Quando o segundo numeral característico for 6 ou valor maior, implicará que o equipamento deverá estar em conformidade com todas as condições do numerais predecessores. Porém, os ensaios de certificação das conformidades dos numerais anteriores não precisarão ser realizados, pois conforme aumento o grau de proteção os ensaios ficam muito mais rígidos e contemplam as condições das proteções mais simples. A tabela 18 apresenta a co-relação existente o significado do valor do dígito característico e qual o tipo de severidade o equipamento deverá suportar, inclusive sendo estas condições de verificação de ensaio. TABELA 18 –GRAUS DE PROTEÇÃO – SEGUNDO NÚMERO Grau de proteção Segundo numeral característico 0 1 2 3 4 Descrição Proteção Fornecida Não protegido Invólucro aberto Protegido contra gotas de água Gotas não prejudicam o caindo verticalmente equipamento (condensação) Protegido contra gotas caindo Gotas não tem efeito com o invólucro inclinado até prejudicial (considerando 15º inclinação) Protegido contra aspersão de Água aspergida com ângulo água não tem efeitos prejudiciais Protegido contra projeção de Água projetada de qualquer água direção não possui efeito Água projeta por bico em 5 Protegido contra jatos de água qualquer direção não possui efeito prejudicial CONTINUA TABELA 18 – GRAUS DE PROTEÇÃO – SEGUNDO NÚMERO 130 TABELA 18 – GRAUS DE PROTEÇÃO – SEGUNDO NÚMERO CONTINUAÇÃO 6 Protegido contra jatos potentes de água Água projetada em forma de ondas ou jatos potentes não gera efeitos danosos Sob certas condições de 7 Protegido contra efeitos de tempo e pressão não há imersão temporária em água penetração de água no equipamento Protegido contra efeitos de 8 imersão em água Adequado a submersão contínua sob certas condições FONTE: p.234, [38]. 6.13.3 A Letra Adicional A letra adicional indica o grau de proteção de partes das pessoas contra o acesso às partes perigosas do equipamento. Conforme [37] as letras adicionais são usadas para os seguintes casos: i. a proteção real contra o acesso às partes perigosas for superior à indicada pelo primeiro numeral característico e ii. somente a proteção contra o acesso às partes perigosas for indicada, o primeiro numeral característico é então substituído por um X. ([37],2001) A tabela 19 apresenta a descrição do significado da letra adicional, sendo que, por convenção, os modelos das partes do corpo humano e dos objetos segurados por uma pessoa utilizados em testes são padronizados. Da mesma maneira que o primeiro numeral característico, um dígito com valor maior deverá estar de acordo com todos os outros predecessores. Os ensaios exigidos para uma classificação mais elevada necessariamente serão mais rígidos que as classificações anteriores, não sendo necessário realizar os testes das classificações anteriores. 131 TABELA 19 – GRAUS DE PROTEÇÃO CONTRA ACESSO PARTES PERIGOSAS – INDICAÇÃO DA LETRA ADICIONAL Letra Grau de proteção – descrição Adicional A Protegido contra acesso com o dorso da mão B Proteção contra acesso com um dedo C Protegido contra acesso com uma ferramenta D Protegido contra acesso de um fio (diâmetro 1,0 mm) FONTE: p.11, [37]. 6.13.4 Letra Suplementar A norma [37] apresenta a possibilidade de representar a proteção suplementar através uma letra, posicionada logo após o segundo numeral característico ou após a letra adicional, caso exista. As exceções deverão estar em conformidade com as exigências da norma correspondente a segurança básica (proteção) e da norma específica do produto, devendo constar claramente o procedimento adicional (teste) a ser realizado durante os ensaios para cada tipo de classificação especial. Cada uma das letras suplementares possui um significado, a tabela apresentada a seguir mostra a relação existente. TABELA 20 – SIGNIFICADO DAS LETRAS SUPLEMENTARES Letra Significado suplementar H Equipamento de alta tensão Ensaiado para efeitos prejudiciais devidos à penetração de água M quando as partes perigosas móveis do equipamento estão em movimento S W Ensaiado para efeitos prejudiciais devidos à penetração de água quando as partes móveis do equipamento estão estacionários Apropriado para uso sob condições ambientais especificas e fornecido com características ou processos de proteção adicionais FONTE: p. 12, [37]. 132 6.14 DIRETIVA 94/9/EC – ATEX O objetivo da formulação desta diretiva foi assegurar livre movimento de produtos, os quais necessitam de proteção especial – segurança Ex –para serem comercializados dentro do território da Comunidade Européia. A diretiva está baseada no „Artigo 95 do tratado da Comunidade Européia‟, o qual estabelece requisitos que visam harmonizar e estabelecer procedimentos de conformidade de produtos e equipamentos com proteção Ex. As notas da diretiva visam remover as barreiras comerciais existentes entre os diversos países para gerar uma nova aproximação, sendo que as diretivas foram estabelecidas com base na resolução do „Conselho de 07 de maio de 1985‟. A diretiva prevê que algumas exigências necessitam serem garantidas, sendo estas exigências chamadas de „Exigências essenciais de saúde e segurança‟ (EHSRs – Essential Health and safety requirements) e elas são relativas aos seguintes aspectos dos equipamentos: fontes potenciais de ignição do equipamento destinado ao uso na presença de atmosferas potencialmente explosivas; sistemas de proteção autônoma destinado a operação durante uma explosão, destinados a conter a explosão imediatamente e/ou limitando os efeitos da explosão (chamas e pressão); dispositivos de segurança voltados a contribuir com a segurança relativa à fontes de ignição e a operação segura dos sistemas de proteção autônomos e componentes sem funcionamento autônomo de segurança. A diretiva 94/9/EC forneceu pela primeira vez requisitos para equipamentos não elétricos, equipamentos destinados a operação em ambientes potencialmente explosivos devido a poeiras combustíveis e sistemas de proteção e dispositivos de segurança destinados ao uso fora de regiões com presença de atmosfera explosiva. 6.14.1 Escopo da Diretiva A diretiva 94/9/EC, também chamada de ATEX (ATmosferas EXplosivas), é aplicada aos equipamento e sistemas de proteção destinados ao uso em áreas perigosas. Equipamentos de segurança e dispositivos de controle destinados ao uso fora das áreas perigosas também podem ser cobertos por esta diretiva, 133 considerando que sejam exigências pertinentes ou venha a contribuir para o funcionamento seguro do equipamento ou dos sistemas de proteção em que estão inseridos. A Diretiva ATEX está diretamente ligada a outras normas referentes a máquinas, equipamentos de processo, baixa tensão e compatibilidade eletromagnética. Porém, do escopo da diretiva estão excluídas os seguintes assuntos: i. Equipamentos de medição para utilização em ambiente hospitalar; ii. Equipamentos e sistemas de proteção instalados em locais onde o perigo de ocorrer uma explosão é resultado exclusivo a presença de substâncias explosivas ou produtos químicos instáveis no local; iii. Equipamento para uso em ambientes domésticos e não comerciais, onde uma atmosfera explosiva poderá acontecer raramente e na eventualidade de ocorrer será como resultado de um vazamento acidental; iv. Equipamento de proteção pessoal (EPI‟s); v. Veículos de transporte de passageiros por ar, via rodoviária, trem, fluvial ou oceânico e vi. Produtos com finalidades de uso militar. 6.14.2 Marcação CE – Grupos e Categorias Os parâmetros definidos para a marcação de dispositivos, equipamentos e componentes foram definidos pela diretiva 94/9/EC em normas específicas conforme as necessidades técnicas particulares. Como a CE também formula as exigências e introduz uma classificação de maneira uniforme para todos os tipos de equipamentos, sistemas e componentes não elétricos, a marcação também foi unificada. A marcação dos equipamentos elétricos e sistemas de proteção para áreas classificadas deverão indicar a área específica de aplicação do equipamento. A diretiva 94/9/EC também faz referência à especificações anteriores que determinam que o símbolo apresentado na Figura 15 deverá preceder todas as outras informações de grupo ou categoria. 134 Figura 15 – SÍMBOLO UTILIZADO NA MARCAÇÃO DE EQUIPAMENTOS COM PROTEÇÃO PARA ÁREAS CLASSIFICADAS (FONTE: [56]). A diretiva divide os equipamentos em dois grupos, sendo Grupo I e Grupo II. Conforme [55] as características e particulares de cada grupo são as seguintes: Grupo I – compreende equipamentos destinados ao uso no interior de minas e nas partes das instalações de superfície de tais minas, onde podem existir risco de perigo devido ao gás metano (grisu) e/ou poeira combustível e Grupo II – formado pelos equipamentos destinados ao uso em locais diferentes do Grupo I, os quais possam se tornar perigosos devido à presença de atmosfera explosiva. ([55],2009, p.29) Estes dois grupos são subdivididos em categorias, conforme é apresentado na seqüência. A maneira como cada categoria foi divida corresponde a diferenciação existente entre os dois grupos, ou seja, no caso do Grupo I a categoria irá depender se o equipamento irá desenergizar no momento da formação de uma atmosfera explosiva no local. Para o Grupo II, os principais fatores são o local onde equipamento será instalado e qual a freqüência da presença da atmosfera explosiva (permanente, por longo período ou eventual). Grupo I – categoria M1 6.14.2.1 A referência [55] define que os equipamentos com esta categoria deverão permaneçam funcionando, por motivos de segurança, durante a ocorrência de uma atmosfera explosiva. São caracterizados por medidas de proteção integrais alguns exemplos são: na falha de uma medida de segurança, pelo menos uma segunda proteção fornecerá suficiente nível de segurança ou na ocorrência de duas falhas acontecerem de maneira independente uma da outra, um nível suficiente de segurança ainda é garantido. 135 6.14.2.2 Grupo I – categoria M2 Os produtos com esta classificação, conforme [55], são projetados para serem desenergizados no momento da ocorrência de uma atmosfera explosiva. Apesar de tudo, é previsto que atmosferas explosivas podem ocorrer durante a operação do equipamento da categoria M2, da mesma maneira que o equipamento não poderá ser energizado imediatamente após a ocorrência. Então, torna-se necessário incorporar medidas de proteção, as quais fornecerão um nível mais alto de segurança. 6.14.2.3 Grupo II – categoria 1 Compreende produtos projetados para serem capazes de permanecerem dentro dos parâmetros operacionais, dimensionado pelo fabricante, e garantindo um nível muito alto de proteção para o uso em áreas nas quais atmosferas explosivas são formadas por misturas de ar e gases, vapores, névoas ou poeiras e ocorrem muito provavelmente de maneira continua. Equipamentos desta categoria são caracterizados pelas medidas de proteção integrais de explosão de maneira que no caso da falha de uma medida de proteção, pelo menos uma segunda medida, independente da primeira, fornecerá nível de segurança suficiente e equivalente; e no caso de falha de duas proteções, um nível de segurança mínimo ainda será garantido. 6.14.2.4 É Grupo II – categoria 2 constituído por produtos projetados para serem capazes de permanecerem dentro dos parâmetros operacionais, dimensionado pelo fabricante, e garantindo um nível alto de proteção para o uso na condição de projeto na presença de atmosfera explosiva, causada por misturas de ar e gases, vapores, névoas ou poeiras, que possui possibilidade de ocorrer no local. 6.14.2.5 Grupo II – categoria 3 Segundo [55] estão inclusos nesta categoria os equipamentos que não podem ser instalados em locais onde ocorra presença de atmosfera explosiva de tipo nenhum e qualquer quantidade mínima de uma atmosfera potencialmente explosiva deverá ocorrer raramente e durante um tempo extremamente curto. 136 7 CONCLUSÃO O presente trabalho abordou um tema que é pouco divulgado ou apresentado nos cursos de graduação em engenharia, porém, toda a fundamentação teórica, o método e o conhecimento técnico que constituem a formação no curso de Engenharia Elétrica, permitiram e facilitaram a busca dos novos conhecimentos sobre esse assunto, que até então se apresentava como uma grande novidade, e acima de tudo, um desafio. Muitas das informações constantes neste trabalho derivam de diversas outras áreas do conhecimento, como por exemplo, a química e a física. Neste contexto, é importante ressaltar que um grande esforço foi realizado com intuito de apresentar os conceitos de maneira clara e objetiva, principalmente os relativos a outras áreas. Muito desses conceitos não são claros na respectiva área de origem, e para facilitar o entendimento, muitos deles são apresentados no glossário ou no próprio texto, contextualizados juntamente com exemplos. No âmbito de conhecimentos relativos à engenharia elétrica, foram despendidos grandes esforços para referenciar este novo assunto – „Áreas Classificadas – Equipamentos e Instalações’ – às normas técnicas, de segurança e as diversas aplicações práticas.É importante destacar que as instalações elétricas e os equipamentos elétricos estarão imersos em uma condição operacional severa, representando, muitas vezes, complicações no projeto e na operação, mas além de representar uma condição ambiental adversa tanto para a instalação como para os equipamentos, estes equipamentos também representam um inconveniente para a área com risco de explosão, pois são os grandes responsáveis pela introdução de uma fonte de ignição no local. Neste sentido, é o profissional de engenharia elétrica o responsável por prever e estudar as condições do local onde existem fontes de risco, definindo através das diversas classificações qual o tipo de área em questão, não se esquecendo de priorizar o risco apresentado à vida humana acima de qualquer outro tipo de prioridade estabelecida. Além disso, a correta definição das áreas é um requisito quase fundamental para realizar a correta especificação dos componentes, equipamentos ou dispositivos que serão inseridos na área de risco ou nas proximidades desta área, as quais também apresentam nível de risco, mesmo que um risco inferior quando comparado à região mais crítica. 137 Após estudar a área onde estará localizada a instalação e os equipamentos, torna-se preponderante projetar e definir quais os dispositivos ou equipamentos elétricos serão empregados no local. Neste ponto, é que se localiza a aplicação da filosofia, da técnica e do tipo de proteção que cada componente do sistema elétrico local e dos equipamentos deverão possuir, sendo que conforme a filosofia de proteção um tipo mais adequado de proteção será apropriado em detrimento à outro tipo, considerando os riscos inerentes. É possível evidenciar a grande importância do profissional de engenharia, da mesma maneira que o conhecimento que ele possui, pois ele deverá encontrar a solução técnica mais apropriada e segura, mas ao mesmo tempo apresentando um custo adequado, ou seja, é neste ponto que se localiza o equilíbrio entre a situação adequada, o projeto superdimensionado (representando uma aplicação técnica exagerada e um custo inerente mais alto) e uma condição de dimensionamento inadequado e conseqüente risco às pessoas envolvidas e às instalações e equipamentos. Na finalização de todas as etapas descritas anteriormente, torna-se necessário verificar se os equipamentos possuem os devidos certificados e realmente atendem as necessidades previstas. Além disso, o conjunto das instalações também deverá ser verificado, validado e deverá atender às especificações da classificação de área correspondente e também estar em conformidade com as normas pertinentes. Todo o conteúdo do trabalho aqui desenvolvido e apresentado, concentra os diversos conceitos e informações necessários a atender as diversas etapas necessárias para classificar uma área; sendo que todas estas informações estão reunidas em uma única obra, o que representa uma grande diferença em relação às referências bibliográficas existentes, as quais, na grande maioria, concentram o foco em uma particularidade do assunto, o qual demonstra ser muito vasto e amplo. 8 RECOMENDAÇÕES PARA TRABALHOS FUTUROS As implementações futuras para continuação dessa dissertação poderão ser concentradas em explorar e detalhar cada um dos ensaios típicos para os diversos tipos de proteção existentes, as quais já foram apresentadas no trabalho atual. Dentro das características dos ensaios será é importante destacar cada um dos 138 passos dos ensaios, quais os resultados podem ser obtidos e qual o impacto destes resultados na certificação final do dispositivo ou equipamento. Expandir as aplicações relativas aos equipamentos do Grupo III, o qual representa atmosferas de fibras, estabelecer um comparativo detalhado dos ensaios dos equipamentos deste grupo com os ensaios do Grupo II (poeiras e pó) e realizar um comparativo de custos entre os dois grupos, pois para as diversas aplicações referentes as Grupo III são utilizados equipamentos do Grupo II, representado um superdimensionamento. Fica também registrada a sugestão de realizar o levantamento de custos para realizar o projeto e a execução de uma instalação normal e outra instalação com classificação de áreas e conseqüente exigência de equipamentos e dispositivos específicos para estas áreas. Neste contexto, também é possível sugestionar o levantamento das condições técnicas e econômicas para realizar a adequação ou transformação de uma instalação normal em uma instalação apropriada para operar sob condições adversas, representada pala classificação de áreas. Outro que poderá ser abordado é relativo aos procedimentos de manutenção específicos para cada tipo de proteção, pois as condições iniciais de um equipamento novo não são mantidas uniformes durante um longo período de utilização. Além disso, no momento da manutenção diversos cuidados devem ser considerados antes do início dos trabalhos e também após finalizar as tarefas. Devem existir procedimentos e cuidados extras que possam garantir que as condições originais de proteção, as quais foram devidamente certificadas, ainda permanecem e ainda proporcionam condições seguras. 139 REFERÊNCIAS [1] AMERICAN PETROLEUM INSTITUTE – API RP 500 – Recommended practice for classification of locations for electrical installations at petroleum facilities classified as class I, division 1 and division 2. Washington, D.C., 2002. [2] AMERICAN PETROLEUM INSTITUTE – API RP 505 – Recommended practice for classification of locations for electrical installations at petroleum facilities classified as class I, zone 0, zone 1, and zone2. Washington, D.C., 2002. [3] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-0: Atmosferas explosivas Parte 0: Equipamentos – Requisitos gerais. Rio de Janeiro, 2008. [4] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-1: Atmosferas explosivas Parte 1: Proteção de equipamentos por invólucro à prova de explosão “d”. Rio de Janeiro, 2009. [5] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-2: Atmosferas explosivas Parte 2: Proteção de equipamentos por invólucro pressurizado. Rio de Janeiro, 2009. [6] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-5: Equipamentos elétricos para atmosferas explosivas Parte 5: Imersão em areia “q”. Rio de Janeiro, 2006. [7] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-6: Atmosferas explosivas Parte 6: Proteção de equipamentos por imersão em óleo “o”. Rio de Janeiro, 2009. [8] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-7: Atmosferas explosivas Parte 7: Proteção de equipamentos por segurança aumentada “e”. Rio de Janeiro, 2008. [9] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-10-1: Atmosferas explosivas Parte 10-1: Classificação de áreas – Atmosferas explosivas de gás. Rio de Janeiro, 2009. [10] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-11: Atmosferas explosivas Parte 11: Proteção de equipamentos por segurança intrínseca. Rio de Janeiro, 2009. 140 [11] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-14: Atmosferas explosivas Parte 14: Projeto, seleção e montagem de instalações elétricas. Rio de Janeiro, 2009 [12] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-15: Equipamentos elétricos para atmosferas explosivas Parte 15: Construção, ensaios e marcação de equipamentos elétricos com tipo de proteção “n”. Rio de Janeiro, 2007. [13] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-18: Equipamentos elétricos para atmosferas explosivas Parte 18: Construção, ensaios e marcação de equipamentos elétricos encapsulados “m”. Rio de Janeiro, 2007. [14] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-25: Equipamentos elétricos para atmosferas explosivas Parte 25: Sistemas intrinsecamente seguros. Rio de Janeiro, 2009. [15] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC60079-26: Equipamentos elétricos para atmosferas explosivas de gás Parte 26: Equipamento com nível de proteção de equipamento (EPL) Ga. Rio de Janeiro, 2008. [16] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR IEC62013-1: Lanternas para capacetes para utilização em minas sujeitas a grisu Parte 1: Requisitos Gerais – Construção e ensaios em relação ao risco de explosão. Rio de Janeiro, 2009. [17] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5410: instalações elétricas de baixa tensão. Rio de Janeiro, 2004. [18] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6023: informação e documentação: referências – elaboração. Rio de Janeiro, 2002. [19] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6024: informação e documentação: numeração progressiva das seções de um documento escrito – apresentação. Rio de Janeiro, 2003. [20] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6027: informação e documentação: sumário – apresentação. Rio de Janeiro, 2003. 141 [21] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10520: informação e documentação: citações em documentos – apresentação. Rio de Janeiro, 2002. [22] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14724: informação e documentação: trabalhos acadêmicos – apresentação. Rio de Janeiro, 2005. [23] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 17505-1: Armazenamento de Líquidos Combustíveis – Parte 1. Rio de Janeiro, 2006. [24] ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM-IEC 60050426: Equipamentos elétricos para atmosferas explosivas – Terminologia. Rio de Janeiro, 2002. [25] AMERICAN SOCIETY OF TESTING AND MATERIALS International. ASTM – D56: Standard test method for flash point by tag closed cup tester. United States, 2005. [26] AMERICAN SOCIETY OF TESTING AND MATERIALS International. ASTM – D86: Standard test method for distillation of petroleum products at atmospheric pressure. United States, 2009. [27] AMERICAN SOCIETY OF TESTING AND MATERIALS International. ASTM – D323: Standard test method for vapor pressure of petroleum products (reid method). United States, 2009. [28] AMERICAN SOCIETY OF TESTING AND MATERIALS International. ASTM – D2155: Standard test method for autoignition temperature of liquid petroleum products. United States, 1976. [29] AMERICAN SOCIETY OF TESTING AND MATERIALS International. ASTM – E659: Standard test method for autoignition temperature of liquid chemicals. United States, 2005. [30] BORGES, G. H. Manual de segurança intrínseca: Ex i: do projeto a instalação. Rio de Janeiro: G. H. Borges, 1997. [31] BRASIL. Portaria Nº 598, de 07 de dezembro de 2004. MINISTÉRIO DO TRABALHO E EMPREGO – GABINETE DO MINISTRO. Secretaria de Segurança e Saúde no Trabalho – SSST / NR – 10: Segurança em instalações e serviços em eletricidade. 142 [32] BRASIL. Portaria Nº 40, de 07 de março de 2008. MINISTÉRIO DO TRABALHO E EMPREGO. Secretaria de Inspeção do Trabalho, NR – 18: Condições e meio ambiente de trabalho na indústria da construção. [33] BRASIL. Portaria Nº 3,241, de 08 de junho de 1978. MINISTÉRIO DO TRABALHO E EMPREGO. Secretaria de Inspeção do Trabalho, NR – 20: Líquidos combustíveis e inflamáveis . [34] BRASIL. Portaria Nº 202, de 22 de dezembro de 2006. MINISTÉRIO DO TRABALHO E EMPREGO – GABINETE DO MINISTRO. Secretaria de Segurança e Saúde no Trabalho – SSST / NR – 33: Segurança e saúde nos trabalhos em espaços confinados. [35] INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO 4225: Air quality – General aspects: Vocabulary. Switzerland, 1994. [36] INTERNATIONAL ELECTROTECHNICAL COMMISSION – IEC 60079-20-1: Explosive Atmospheres Part20: Material characteristics for gas and vapour classification – Test Method. Geneva, Switzerland, 2010. [37] INTERNATIONAL ELECTROTECHNICAL COMMISSION – IEC 60529: Degress of protection provided by enclosures (IP Code). Geneva, Switzerland,2001. [38] JORDÃO, D. M. Manual de instalações elétricas em indústrias químicas, petroquímicas e de petróleo – atmosferas explosivas. 3ª Ed. Rio de Janeiro: Qualitymark Ed., 2002. [39] MAHAN, B. M.; MYERS, R. J. Química um curso universitário – tradução da 4ª edição americana. 4ª reimpressão – 2000. São Paulo: Edgard Blücher Ltda, 1995. [40] MAMEDE, J. Fº. Instalações elétricas industriais. 5ª edição. Rio de Janeiro: LTC – Livros Técnicos e Científicos Editora S.A., 1997 [41] NATIONAL FIRE PROTECTION ASSOCIATION. NFPA 30 – Flammable and Combustible Liquids Code. Quincy, MA, United States of America, 2008. 143 [42] NATIONAL FIRE PROTECTION ASSOCIATION. NFPA 70 – NEC: National electrical code. Boston, MA, United States of America, 2008. [43] NATIONAL FIRE PROTECTION ASSOCIATION. NFPA 49: Hazardous chemicals data. Miami, FL, United States of America, 1991 Edition. [44] NATIONAL FIRE PROTECTION ASSOCIATION. NFPA 325: Guide to fire hazard properties of flammable liquids, gases and volatile solids. Quincy, MA, United States of America, 1994 Edition. [45] NATIONAL FIRE PROTECTION ASSOCIATION. NFPA RP 497: Recommended practice for the classification of flammable liquids, gases, or vapors and of hazards (classified) locations for electrical installations in chemical process areas. Quincy, MA, United States of America, 2008 Edition. [46] PETRÓLEO BRASILEIRO S/A – PETROBRAS. N-2154: Classificação de áreas para instalações elétricas em regiões de perfuração e produção. Rio de Janeiro, 2001. [47] PETRÓLEO BRASILEIRO S/A – PETROBRAS. N-2155: Lista de dados para classificação de áreas. Rio de Janeiro, 2004. [48] PETRÓLEO BRASILEIRO S/A – PETROBRAS. N-2166: Classificação de áreas para instalações elétricas em refinarias de petróleo. Rio de Janeiro, 1999. [49] PETRÓLEO BRASILEIRO S/A – PETROBRAS. N-2167: Classificação de áreas para instalações elétricas em unidades de transporte de petróleo, gás e derivados. Rio de Janeiro, 1999. [50] PETRÓLEO BRASILEIRO S/A – PETROBRAS. N-2368: Inspeção, manutenção, calibração e teste de válvulas de segurança e/ou alívio. Rio de Janeiro, 2010. [51] PETRÓLEO BRASILEIRO S/A – PETROBRAS. N-2657: Sinalização de áreas classificadas. Rio de Janeiro, 2007. [52] UNIVERSIDADE FEDERAL DO PARANÁ – UFPR: Sistemas de bibliotecas. Teses, dissertações, monografias e outros trabalhos acadêmicos. 2ª edição. Curitiba: Ed. UFPR, 2007. 144 [53] UNIVERSIDADE FEDERAL DO PARANÁ – UFPR: Sistemas de bibliotecas. Referências. 2ª edição. Curitiba: Ed. UFPR, 2007. [54] UNIVERSIDADE FEDERAL DO PARANÁ – UFPR: Sistemas de bibliotecas. Citações e Notas de Rodapé. 2ª edição. Curitiba: Ed. UFPR, 2007. [55] European Parliament and the Council – Directive ATEX Guidelines. 3rd Ed. European Union, 2009. [56] Blinda Indústria e Comércio Ltda – Catálogos. Disponível em: <http://www.blinda.com.br/informacoes.php>. Acesso em: 12.2009. [57] Blinda Indústria e Comércio Ltda – Informações sobre produtos. Disponível em: <http://www.blinda.com.br/produto.php>. Acesso em: 12.2009. [58] Fluke do Brasil – Busca de catálogos e produtos. Disponível em: <http://www.fluke.com.br/fluke/brpt/Products/default.htm>. Acesso desde: 11.2009. [59] Nutsteel Indústria Metalúrgica – Guia sobre atmosferas explosivas – Ex. Disponível em: <http://www.nutsteel.com.br/downloads/Guia%20Ex_2009.zip>. Acesso em: 03.2010. [60] PTB – Physikalisch-Techische Bundesanstalt – Certificados de equipamentos. Disponível em: <http://www.ptb.de/en/suche/suche.html>. Acesso em: 05.2010. [61] PTB – Physikalisch-Techische Bundesanstalt – Certificado PTB 00 ATEX 3119X. Disponível em: <http://www.rstahl.com/fileadmin/Certificates/ptb00atex3119x_en.pdf>. Acesso em: 05.2010. [62] PTB – Physikalisch-Techische Bundesanstalt – Certificado PTB 01 ATEX 1065 U. Disponível em: <http://www.rstahl.com/fileadmin/Certificates/ptb01atex1065u_en.pdf>. Acesso em: 05.2010. [63] R. Stahl Schaltgeräte GmbhH – Certificado IECEx PTB 06.0081u. Disponível em: <http://www.r-stahl.com/fileadmin/Certificates/iecex_ptb06_0081u_en.pdf>. Acesso em: 05.2010. 145 [64] R. Stahl Schaltgeräte GmbhH – Certificado IECEx PTB 05.0016x. Disponível em: <http://www.r-stahl.ru/fileadmin/Certificates/iecex_bvs08_0047_en.pdf>. Acesso em: 05.2010. [65] R. Stahl Schaltgeräte GmbhH – Busca de produtos e catálogos. Disponível em: < http://www.r-stahl.com/products-and-systems/nec-and-cec-products.html>. Acesso em: 02.2010. 146 GLOSÁRIO ANFIBÓLIO – designação comum aos minerais de um importante grupo de silicatos ortorrômbicos tricíclicos ou monocíclicos, extremamente complexos, que totalizam cerca de 60 espécies e ocorrem especialmente em rochas ígneas e metamórficas. ASBESTOS – silicato do gênero anfibólio, fibroso, inalterável ao fogo, cuja variedade mais pura é o amianto (sendo apenas uma das variedades gênero); usualmente utilizado como isolante térmico, acústico e elétrico. BICO DE BUNSEN – bico de gás, de construção simples, que permite variar a entrada de ar que regula a temperatura da chama, ainda muito utilizado em laboratórios. CABO MI – cabo que possui isolamento elétrico mineral. CALDEIRA – equipamento térmico destinado a vaporizar água sob pressão, e superaquecer o vapor, podendo também, em alguns casos, reaquecer o vapor. CARBONO COLOIDAL – forma do carbono que se apresenta em um sistema sólido, líquido e gasoso, aparentemente homogêneo, que contém uma fase dispersante e outra dispersa, com partículas de tamanho intermediário entre as de uma solução verdadeira e as de uma suspensão, e que lhe conferem propriedades peculiares de dispersão de luz, passagem através de membranas etc.. CATALISADOR – substância que modifica a velocidade de uma reação química. CHAMA PILOTO – verificar o verbete „queimador‟. CÓDIGO – compilação sistemática ou compêndio de leis, normas ou regulamentos; qualquer conjunto de disposições, de regulamentos legais aplicáveis em diversos tipos de atividades. Exemplo clássico de código é o NEC – National Electric Code. COLETOR – verificar o verbete ‘manifold’. COMPRESSÃO ADIABÁTICA – processo que ocorre sem transferência de calor entre o sistema e o ambiente; ocorre alteração nos parâmetros: pressão, volume e temperatura. CONDUÍTE – tubo de metal ou plástico, geralmente embutido na parede, por onde passam os condutores elétricos, de telefone, cabos etc., de uma casa ou edifício; eletroduto. COQUE – material sólido, de origem mineral ou vegetal, que consiste principalmente de carbono com pequeno percentual de hidrogênio, compostos orgânicos complexos e materiais inorgânicos, usado como combustível na carboquímica, na produção eletrotérmica etc.. 147 COQUE DE PETRÓLEO – produzido, nas refinarias, em unidades específicas de processamento de petróleo ditas unidades de coqueificação. Coque produzido utilizando como matéria-prima o petróleo. CRITÉRIO – norma ou regra de confronto, avaliação e escolha, utilizada como base para um a opção e/ou decisão, com finalidade de controle ou julgamento. DIFUSO – dispositivo destinado a difundir ondas luminosas, sonoras, eletromagnéticas etc.; dutos ou tubos usados na redução da velocidade de escoamento de um fluido. DIP – Dust Ignition Protection – invólucro protegido contra a ignição de poeiras – significa que foram aplicadas medidas construtivas que se referem à proteção do invólucro contra a penetração de poeira e quanto à limitação de temperatura da superfície do equipamento, o que impede que a poeira seja inflamada, quer esteja na forma de camada ou de nuvem. DISPOSITIVO DE DRENAGEM – dispositivo que permite os líquidos fluírem para fora do invólucro, mantendo assim a integridade do tipo de proteção. DISTRIBUIDOR – verificar o verbete ‘manifold’. DRENO – vala, fosso ou tubo com a função de drenagem, ou seja, escoar ou esgotar líquidos de uma maneira geral, como por exemplo, água, óleo etc.. DUST-PROTECTED ENCLOSURE – invólucro protegido contra poeira – invólucro construído de modo a não impedir totalmente a penetração de poeira, mas a quantidade que pode ingressar no interior do equipamento não afeta a operação segura (corresponde ao grau de proteção IP5_). DUST-TIGHT ENCLOSURE – invólucro estanque a poeira – todo invólucro construído de modo a evitar o ingresso de poeira (corresponde ao grau de proteção IP6_). EPL – Equipment Protection Level – verificar o „nível de proteção de equipamento‟. ERODIR – provocar erosão; desgastar ou remover partes da superfície pela ação de agentes erosivos. ESMERILHAR – ato de esfregar ou friccionar com esmeril (pedra utilizada para amolar ou afiar lâminas) ou outro abrasivo para polir ou despolir (deixar fosco). FLANGE – aba em forma de coroa, localizada na ponta de cano, tubo ou conexão, pra se juntar outra extremidade similar, geralmente por meio de parafuso, com material vedante interposto. FLARE (inglês) – TOCHA (português) – dispositivo utilizado na indústria de petróleo e petroquímica, para eliminar gases combustíveis do processo, queimando-os 148 abertamente e tornando seguro o local vizinho; também chamado de „ignição contínua‟. GAXETA - elemento fixo que suporta e guia o elemento de fechamento, a haste da válvula ou a haste do atuador. O embuchamento suporta as cargas não axiais nestas peças e está sujeito ao movimento relativo das peças. A „bucha‟ é também chamada de gaxeta. GRISU – gás combustível, formado de metano, anidridos carbônicos e nitrogênio, que se desprende espontaneamente das minas de carvão. HERMETICAMENTE SELADO – perfeita e totalmente fechado de maneira a impedir a entrada e a saída de ar ou outra substância aprisionada; um tipo de fechamento de recipientes ou espaços. HEADER – verificar o verbete ‘manifold’. IGNIÇÃO CONTÍNUA – verificar palavra „flare‟ ou „tocha‟. INERTE – sem atividade ou movimento próprio; incapaz de realizar trabalho. Exemplo de utilização é „gás inerte – o qual é utilizado na preservação de equipamentos que não estão em uso‟. INOPERANTE – elemento que não opera (não realiza atividade o não possui funcionalidade, definitiva ou temporária); não possui efeito. INTERSTÍCIO – pequeno espaço entre as partes de um todo ou entre duas coisas contíguas, por exemplo, moléculas, células, fios etc.. JUNTA – ponto de união, de junção, de confluência entre duas ou mais coisas contíguas; qualquer ligação entre superfícies planas metálicas ou de madeira, em que se pode pôr substância ou material vedante. MANIFOLD – conjunto de linhas de tubulações, flanges, válvulas e outros diversos acessórios utilizados para coletar ou distribuir um fluido comum ou gás, ou ainda para formar uma multiplicidade de linhas. MATERIAL PIROFÓRICO – material que se inflama espontaneamente ao simples contato com o ar. MIC (Mínima Corrente de Ignição) – valor da menor corrente elétrica necessária para provocar ignição; compreende um ensaio com um equipamento que possui um disco de contato com duas ranhuras e gira para fechar e abrir contato com um fio de tungstênio, o circuito de baixa tensão de interrupção possui indutância de 95 mH. NAFTA – fração química do petróleo que destila a uma temperatura entre 100ºC e 200ºC, utilizado como matéria-prima na petroquímica; espécie de betume inflamável. 149 NEGRO-DE-FUMO – pó de cor escura, proveniente da fuligem ou da combustão, usado em substâncias diversas e que entra na composição da graxa. NÍVEL DE PROTEÇÃO DO EQUIPAMENTO – EPL – Equipment Protection Level – nível de proteção atribuído ao equipamento baseado na probabilidade de se tornar uma fonte de ignição e distinguindo as diferenças entre atmosferas de gás, explosiva de poeira e explosiva em minas susceptíveis a grisu, onde o equipamento poderá estar instalado. OPERAÇÃO NORMAL – este termo significa que a planta industrial está operando dentro de dos parâmetros de projeto; pequenas emissões de material inflamável podem estar incluso neste conceito de operação normal – as pequenas emissões incluem, por exemplo, vazamentos de selos mecânicos de bombas. PARTES VIVAS – partes (geralmente condutores) de uma instalação ou equipamento, que possuem tensão elétrica, entre si e em relação à terra. PARTÍCULAS SUSPENSAS COMBUSTÍVEIS – partículas sólidas, incluindo fibras, maiores do que 500 µm em tamanho nominal, que podem estar suspensas no ar, podendo sair pela atmosfera sob seu próprio peso. PERMUTADOR – unidade industrial composta de grande cilindro de aço, atravessado por feixe de numerosos tubos estreitos, geralmente de cobre, no qual circulam, com troca de calor, fluídos a temperaturas diferentes. PLANTA (planta industrial) – referente às instalações físicas e ao processo industrial. No caso de projetos industriais, são utilizados os seguintes tipos de plantas: Situação – finalidade de situar a obra e a futura instalação no contexto urbano; Baixa de arquitetura do prédio: contém toda a área de construção, indicando com detalhes divisionais entre os ambientes de produção industrial, escritórios, dependências em geral e outros itens que compõem o conjunto arquitetônico; Baixa com disposição das máquinas: contém a projeção aproximada de todas as máquinas, devidamente posicionadas, com a indicação dos motores a alimentar e dos painéis de controle e Detalhes: devem conter todas as particularidades do projeto de arquitetura que venham a contribuir na definição do projeto elétrico, como por exemplo: vistas, cortes, colunas, vigas, montagem de máquinas de grande porte etc.. POEIRA – qualquer substância reduzida a pó muito fino; termo genérico incluindo poeira combustível e partículas suspensas combustíveis. POEIRA COMBUSTÍVEL – partículas sólidas finamente divididas, 500 µm ou tamanhos menores, que podem estar suspensas no ar, podendo sair pela atmosfera 150 sob o próprio peso, podem queimar ou derreter no ar, e podem formar misturas explosivas com o ar à pressão atmosférica e a temperaturas normais. POEIRA CONDUTIVA – poeira combustível com resistividade elétrica igual ou menor do que 103 Ω.m. POEIRA NÃO CONDUTIVA – poeira combustível com resistividade elétrica maior do que 103 Ω.m. PRENSA-CABOS – acessório que permite a introdução e fixação da extremidade de um cabo num equipamento elétrico, sem alterar o grau de e o tipo de proteção do invólucro. PSV – Pressure Safety Valve – termo utilizado, de forma genérica, como sinônimo de „válvula de segurança‟, „válvula de alívio‟ e ‟válvula de segurança e alívio‟. Purga – processo pelo qual se faz passar através do invólucro e dutos associados a certa quantidade de gás de proteção antes que o equipamento seja energizado, de modo a garantir que a atmosfera remanescente no interior do mesmo esteja bem abaixo do limite inferior de inflamabilidade. QUEIMADOR – elemento por onde sai uma chama; item presente em uma tocha, responsável por iniciar a combustão das substâncias inflamáveis eliminadas pela tocha. QUIESCENTE – estar em repouso; estar tranqüilo; oposto de turbulento. RAYON (inglês) – RAIOM (português); nome dado a várias fibras ou filamentos sintéticos feitos de celulose regenerada por processos de moldagem e solidificação de soluções celulósicas fluidas. REATOR – unidade de processamento (em indústrias do setor químico e do setor petroquímico) de substâncias onde se produzem reações de transformação molecular (por exemplo, reator de craqueamento, reator de polimerização etc.). RESPIRO – verificar o verbete ‘vent’. RUÍDO SIBILANTE – som agudo e contínuo; ruído semelhante ao das abelhas e de outros insetos (zumbido). SEDE – porção do corpo da válvula onde o plug se move para fornecer a passagem variável. Quando o plug se assenta na sede, a válvula fica fechada. SELO – materiais utilizados para realizar fechamento ou serve para selar (fechar hermeticamente); dispositivo que cria uma união não vazante entre dois elementos mecânicos. Por exemplo, selo de uma bomba. TESTE HIDROSTÁTICO – teste realizado em equipamentos e tubulações, utilizando na grande maioria das vezes água, para verificar a existência de possíveis 151 vazamentos, falhas ou fissuras em flanges, válvulas, ao longo de tubulações e em outros elementos, visando identificar os problemas que podem prejudicar ou destruir um sistema ou equipamento quando em operação. O teste é realizando utilizando uma pressão 1,3 vezes maior que a pressão de operação e nos casos em que não é permitido ou torna-se inviável operacionalmente a utilização de água, é realizado o teste com o próprio produto final utilizado no equipamento ou sistema, porém, devem ser seguidas normas rígidas e procedimentos específicos. TOCHA (flare - inglês) – estrutura com grande altura, na qual existe uma fonte de ignição (queimador), responsável por iniciar a combustão das substâncias que são descartadas para atmosfera, advindas da planta de processo industrial. TRIP / TRIP DE UNIDADE – tem como significado uma parada de uma unidade de processo, que poderá ser esperada (programada) ou inesperada (sendo o pior caso - parada abrupta). Durante este tipo de evento (parada), diversos dispositivos de segurança devem atuar visando a integridade das pessoas e da planta industrial. Para isso, os diversos sistemas devem possuir intertravamentos e recursividades diversas. Algumas das conseqüências de um „trip‟ são: abertura de PSV's, envio de material (produtos finais, intermediários ou resíduos) para o flare, descarte de efluentes para tanques de armazenagem etc.; TUBOVIA – local onde é colocada a tubulação que interliga dois ou mais pontos dentro de uma planta industrial; termo aplicado principalmente em refinarias de petróleo e indústrias químicas. TUBULAÇÃO – sistema de disposição de tubos para passagem de fluídos, este fluídos podem ser líquidos viscosos, com sólidos em suspensão, sólidos fluidizados, gases, vapores ou vapor d'água. A secção transversal padrão da tabulação é teoricamente circular. VÁLVULA – é um dispositivo usado para o controle de vazão de fluidos, consistindo de um conjunto de retenção de fluído, uma ou mais sedes entre as aberturas terminais e um membro de fechamento móvel que abre, restringe ou fecha a sede ou as sedes. VÁLVULA DE ALÍVIO* - dispositivo automático de alívio de pressão atuado pela pressão estática a montante da válvula, que abre proporcionalmente ao aumento da pressão sobre a pressão de abertura. É usada principalmente com líquidos (fluídos não compressíveis). VÁLVULA DE ALÍVIO E SEGURANÇA* - dispositivo automático de alívio de pressão atuado pela pressão estática a montante da válvula e conveniente para uso como válvula de alívio e também de segurança, dependendo da aplicação. É usada quando o fluido aliviado é uma mistura de líquido e vapor. VÁLVULA DE SEGURANÇA* - Um dispositivo automático de alívio de pressão atuado pela pressão estática a montante da válvula e caracterizada pela abertura 152 total e rápida (ação pop). É usada para gases, vapores ou vapor d'água (fluidos compressíveis). VASO – tanque intermediário que recolhe fluídos condensados nos circuitos de processamento das indústrias químicas. *NOTA: Sob o ponto de vista de construção, a válvula de segurança e a de alívio são iguais; a principal diferença reside no perfil da sede e do tampão. Na válvula de segurança, o desenho desse perfil é tal que a abertura completa da válvula ocorre imediatamente após a pressão atingir o valor ajustado e o fechamento se faz repentinamente, logo abaixo do valor ajustado da pressão. Na válvula de alívio, a abertura é gradual, atingindo o máximo com 110% a 125% do valor ajustado. VENT – dispositivo, em geral uma válvula, utilizada para ventilar (retirar o ar ou outro gás indesejado) do interior de uma tubulação ou equipamento, pois durante o processo de pressurização estes “bolsões” com gás não permitem alcançar a pressão de operação, no caso de bombas, ocorre o processo conhecido como cavitação.