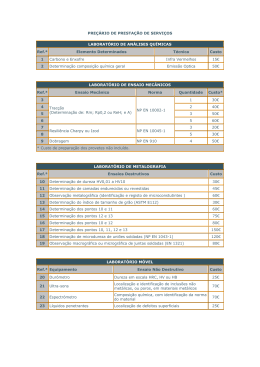

EFEITO DE VARIAÇÕES NO ENSAIO CHARPY INSTRUMENTADO SOBRE AS INTERFERÊNCIAS PRESENTES NA CURVA FORÇA VS DESLOCAMENTO Paulo Afonso Franzon Manoel1, Celso Riyotsi Sokei2, Vicente Afonso Ventrella3, Ruis Camargo Tokimatsu4 1-Centro Universitário UNIFAFIBE, Rua Professor Orlando França de Carvalho 325 – Centro CEP 14701-070, Bebedouro, São Paulo, Brazil, [email protected] 2-GC3M, Departamento de Engenharia Mecânica, Univ. Estadual Paulista, Avenida Brasil 56 Centro – CEP 15385-000, Ilha Solteira, São Paulo, Brazil, [email protected] 3- GC3M, Departamento de Engenharia Mecânica, Univ. Estadual Paulista, Avenida Brasil 56 Centro – CEP 15385-000, Ilha Solteira, São Paulo, Brazil, [email protected] 4- GC3M, Departamento de Engenharia Mecânica, Univ. Estadual Paulista, Avenida Brasil 56 Centro – CEP 15385-000, Ilha Solteira, São Paulo, Brazil, [email protected] Palabras clave: Ensaio Charpy, Geometria do Cutelo, Dimensão do Corpo de Prova, Posicionamento de Extensômetros. Resumen Ao instrumentar o cutelo de uma máquina de ensaio Charpy (ensaio destrutivo empregado na caracterização mecânica de materiais) com extensômetros elétricos, este passa a operar como uma célula de carga, no entanto isto não é suficiente para a determinação do real comportamento da força exercida sobre o corpo de prova durante o impacto, pois o sinal amostrado durante o ensaio apresenta interferências e ruído superpostos ao sinal que contém as informações sobre o processo de deformação de fratura da amostra. Considerando que a máquina de ensaio e corpo de prova possam ser modelados como um sistema massa-mola com dois graus de liberdade, então é possível causar uma variação na resposta deste ao variar os parâmetros físicos do sistema sujeito a um impacto (similar a um impulso unitário). Por isso, neste estudo foram ensaiados corpos de prova com diferentes comprimentos e também foram empregados cutelos de diferentes seções, a fim de avaliar a influência da variação destes parâmetros sobre as oscilações na curva força vs deslocamento. Para a realização deste estudo foi necessária a utilização de uma cadeia de instrumentação em acordo com a norma ISO 14.556 (Steel - Charpy V-notch pendulum impact test - instrumented test method), composta pelo cutelo instrumentado com extensômetros elétricos, um condicionador de sinais, um osciloscópio digital e um computador para a aquisição e tratamento dos dados. As curvas forças vs deslocamento obtidas foram integradas pelo método 1/3 de Simpson e os valores de energia global de fratura obtidos através da integração numérica foram comparados ao do dial da máquina para certificar que a cadeia de instrumentação estivesse devidamente calibrada. Foram usinados corpos de prova de aço AISI 1045 de acordo com a ASTM E-23 (Standard test methods for notched bar impact testing of metallic materials) com dimensões de 55 x 10 x 10 mm com entalhe-V com ângulo de 45º e profunidade de 2 mm. Também foram usinados corpos de prova com 70 mm e 85 mm de comprimento. Neste estudo também foram empregados três diferentes cutelos com larguras iguais a 12 mm, 16 mm (padrão da máquina) e 20 mm. Ao variar a largura do cutelo em 25% (para menos e para mais) procurou-se avaliar o efeito da redução e do aumento da seção transversal do cutelo. Também houve uma variação no posicionamento dos extensômetros elétricos, os quais foram colados a 9,8 mm e a 23,1 mm em relação à extremidade na qual ocorre o impacto para o caso do cutelo de maior seção, pois este permitiu uma melhor fixação dos extensômetros. Ao observar as curvas força vs deslocamento obtidas notou-se que a amplitude das oscilações nos sinais eram mais elevadas para o caso em que foram empregados corpos de prova com comprimento maior do que o estipulado pela ASTM E-23. Notouse também que o cutelo de menor seção transversal propiciou a obtenção de curvas com oscilações mais expressivas, enquanto que as curvas obtidas através dos ensaios com o cutelo de maior seção apresentou curvas com oscilações de menor magnitude. Além disso, ao posicionar o extensômetro em locais distintos em relação à extremidade de contato cutelo-corpo de prova percebeu-se que os extensômetros mais distantes da borda registraram oscilações mais expressivas. Portanto, os efeitos inerciais presentes nos sinais obtidos através do ensaio Charpy instrumentado estão relacionados à geometria do corpo de prova e cutelo instrumentado. Para a máquina utilizada neste estudo conclui-se que o aumento no comprimento do corpo de prova é proporcional ao aumento da magnitude das oscilações presentes na curva força vs deslocamento, enquanto que um aumento na seção do cutelo causou uma redução na magnitudes destas oscilações. O posicionamento do extensômetro também causa uma variação na oscilação no valor força observada, de modo que o melhor caso observado é aquele em que o extensômetro encontra-se próximo à superfície de ataque do cutelo. 1. Introdução Em 2001 comemorou-se o centenário do ensaio Charpy, concebido no início do século XX [1], e na atualidade este ensaio destrutivo ainda continua sendo empregado na caracterização mecânica dos materiais. Este fato deve-se ao seu princípio de funcionamento da máquina de ensaio ser bastante simples (vide figura 1) e de fácil implementação, dado pela liberação de um martelo pendular a partir do repouso que é levado a impactar contra um corpo de prova (amostra), a variação entre a altura inicial e final do martelo apontam para a variação da energia empregada no processo de deformação e fratura do corpo de prova; pela reduzido custo devido às singelas dimensões do corpo de prova e pelo tempo de realização do ensaio (da ordem de segundos desde a liberação do martelo até o fim do ensaio). Figura 1 : Representação esquemática da realização do ensaio Charpy tradicional. A partir dos resultados do ensaio Charpy é possível comparar o comportamento de diferentes materiais quando submetidos a uma elevada taxa de carregamento, ou avaliar o efeito de variações microestruturais, da temperatura, da presença de um concentrador de tensão, ou de todos estes efeitos combinados. No entanto, na década de 70 a máquina de ensaio foi instrumentada a fim de se obter mais informações a respeito do processo de deformação e fratura, Ireland [2] foi um dos pioneiros nessa prática, seguido de Yamamoto e Kobayashi [3] que posteriormente introduziram um computador na cadeia de medição. Estes avanços permitiram observar o comportamento dos materiais durante o impacto, além de determinar o valor da força máxima e do tempo total envolvido no processo de deformação e fraturam. Porém, informações como a tenacidade à fratura dinâmica dos materiais, que poderia ser empregado em projetos de engenharia (vide figura 2), acabam sendo prejudicadas devido a efeitos dinâmicos observados durante o processo de deformação e fratura. Tomando a curva apresentada na figura 3 como exemplo, torna-se uma tarefa difícil determinar com exatidão a fase elástica, a fase plástica e início e propagação da trinca em um caso como este, devido às interferências no sinal (em vermelho). Ao empregar um filtro digital para tratar os dados coletados corre-se o risco de perder informações a o processo de deformação e fratura, já que o espectro do sinal de interesse é bastante amplo. Figura 2 : Exemplo de uma curva força vs tempo obtida após a realização do ensaio Charpy instrumentado. Fonte: Yamamoto e Kobayashi [3]. Figura 3 : Exemplo de uma curva força vs tempo obtida após a realização do ensaio Charpy instrumentado. É necessário ter garantias de que o comportamento evidenciado (em vermelho) na curva acima tem origem na resposta dinâmica da máquina de ensaio ao impacto e de que não se trata de um comportamento característico do material. Se as causas deste efeito tem origem na resposta da própria máquina de ensaio, que parâmetros físicos ou geométricos podem ou devem ser alterados para eliminar tais efeitos, sem que filtros digitais necessitem ser empregados. Por isso, neste trabalho procurou-se avaliar a variação causada nos resultados obtidos através da realização do ensaio Charpy instrumentado ao variar a seção do cutelo e ao variar o comprimento do corpo de prova. Havendo variações é possível estabelecer as condições que causem menos interferências, fornecendo subsídios ao projeto de máquinas de ensaio Charpy instrumentadas mais confiáveis. 2. Materiais e Métodos 2.1 Confecção dos cutelos Para avaliar o efeito causado devido à variação na geometria do cutelo foram confeccionados três diferentes cutelos, como apresentado na figura 4. Os cutelos apresentados tiveram origem a partir de cilindros de 60 mm de altura e 155 mm de diâmetro de aço 4340, que foram levados a um centro de usinagem até adquirirem as dimensões apresentadas nas figuras 9, 10 e 11 do presente anexo. O ângulo de ataque é exatamente o mesmo nas três situações. Para fazer a têmpera foi necessário aquecer os cutelos a 900 °C por 3 h e, em seguida, estes foram resfriados em óleo. O revenido foi realizado ao aquecer os cutelos a 250 °C por 2 h e resfria-los novamente em óleo. (a) (b) Figura 4 : (a) cutelo de menor seção, (b) seção intermediária e (c) maior seção. (c) 2.2 Confecção dos corpos de prova Foram usinados corpos de prova de aço 1040 com as dimensões estabelecidas pela ABNT E-23 [4], ou seja, com dimensões iguais a 55 mm x 10 mm x 10 mm, entalhe em V, com ângulo de 45° e profundidade igual a 2 mm. Também foram usinados corpos de prova do mesmo material (cujas amostras foram retiradas na mesma orientação) com comprimento de 70 mm (acréscimo de 15 mm) e com comprimento de 85 mm (acréscimo de 30 mm em relação ao estabelecido pela norma), conforme apresentado na figura 5. Figura 5 : Dimensões dos corpos de prova empregados neste estudo. 2.3 Instrumentação e calibração A cadeia de medição, figura 6, empregada neste estudo é composta pelo cutelo instrumentado, por um condicionador de sinais, um osciloscópio digital e um computador. A cadeia encontra-se em conformidade com a ISO 14.556 [5], pois é capaz de registrar 2500 dados referentes ao sinal, possui resposta em frequência de 200 kHz e o tempo de subida é inferior a 3,5 us. Figura 6 : Diagrama da cadeia de medição utilizada. Os diferentes cutelos foram instrumentados seguindo o mesmo padrão, ou seja, os extensômetros foram fixados a 9,8 mm da extremidade em cada um deles. Também foram posicionados extensômetros a 23,1 mm da extremidade do cutelo de maior seção, o único que permitiu tal operação. A calibração do sistema de medição foi realizada estaticamente na própria máquina de ensaio, conforme apresentado na figura 7. 2.4 Tratamento do sinal Todos as curvas força vs deslocamento apresentadas receberam um tratamento digital empregando o filtro média móvel com base em 55 pontos. Os sinais obtidos foram integrados pelo método de 1/3 Simpsom para determinar o valor da energia global de fratura, este valor foi comparado ao valor apresentado no dial da máquina de ensaio. 3. Resultados e Discussão 3.1 Efeito da variação do comprimento do corpo de prova As curvas força vs tempo da figura 7 referem-se ao ensaios realizados com corpos de prova de diferentes comprimentos. Foram realizados vários ensaios e foram apresentadas as curvas mais representativas de cada grupo. (a) (b) (c) Figura 7 : Curvas força vs tempo referentes ao ensaios empregando corpos de prova com comprimento igual (a) 55 mm, (b) 70 mm e (c) 85 mm. É possível notar que ao aumentar o comprimento do corpo de prova a magnitude das interferências tenderam a aumentar também, de modo a causar distorções expressivas no último caso (85 mm). As amostras de 55 mm apresentaram o mesmo comportamento, assim como todas as amostras de 75 mm exibiram comportamento semelhante ao da figura 7-b e o mesmo para os corpos de prova de 85 mm. 3.2 Resultados obtidos a partir da integração numérica da curva A figura 8 apresenta um comparativo entre curvas força vs deslocamento obtidas com os três cutelo de diferente seção. (a) (b) (c) Figura 8 : Curvas força (azul) e Energia (vernelho) vs tempo obtidas com os cutelos de (a) menor seção, (b) seção intermediária e (c) maior seção respectivamente. Nota-se que o comportamento das flutuações no sinal apresentam quase que o mesmo comportamento quando empregados os cutelos de menor seção e o caso intermediário. Porém, o caso em que o cutelo de maior seção é empregado a magnitude da interferência na curva torna-se menor do que as dos casos anteriores. 3.3 Efeito do posicionamento dos extensômetros no cutelo A figura 9 apresenta o efeito causado pelo posicionamento dos extensômetros no cutelo instrumentado. Força - 9,8 mm Força - 23,1 mm 25 20 Força [kN] 15 10 5 0 -5 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 Tempo [ms] Figura 9 : Curvas força vs tempo obtidas com extensômetros posicionados a 9,8 mm (azul) e a 23,1 mm (magenta) da extremidade do cutelo de maior seção. Nota-se que as flutuações no sinal são mais significativas no caso em que os extensômetros encontram-se a 23,1 mm da extremidade do cutelo para o mesmo cutelo instrumentado. 4. Conclusão Através dos resultados apresentados pode-se concluir que: As flutuações presentes no sinal estão sujeitas aos efeitos dinâmicos causados pela própria máquina de ensaio, já que ao variar as características da máquina de ensaio houve variações nas curvas obtidas experimentalmente, se o efeito fosse resultado apenas do processo de deformação e fratura, então as variações na máquina de ensaio não deveriam ter influência sobre as curvas apresentadas; Ao instrumentar o cutelo de maior seção em duas posições distintas percebe-se que as vibrações no cutelo comportam-se como ondas estacionárias, já que para o mesmo cutelo notam-se flutuações no sinal após a fratura final do corpo de prova, tais flutuações tratam-se da resposta da máquina de ensaio ao impacto, prova disto é que não havia flutuações de tal magnitude antes do impacto e estas permanecem após a fratura final da amostra; O aumento no comprimento do corpo de prova implica em um aumento na magnitude das flutuações nas curvas força vs tempo e força vs deslocamento, portanto as dimensões do corpo de prova aceitas pela ASTM E-23 estão adequadas para a realização do ensaio, dimensões menores do que estas não permitem o posicionamento do corpo de prova na máquina de ensaio; O cutelo de maior seção revelou ser a melhor opção entre os três modelos apresentados, de modo que as flutuações nas curvas força vs tempo e força vs deslocamento mostraram-se as menos expressivas dentre os casos analisados; Logo, se a rigidez e outras características físicas e geométricas da máquina afetam o ensaio, talvez seja possível elaborar uma máquina de ensaio Charpy instrumentado que seja superamortecida, capaz de criar o mínimo de interferências no sinal amostrado; Sugestões para trabalhos futuros: Variar a geometria do cutelo (formato do cutelo); Estudar diferentes combinações entre diferentes seções de cutelos e diferentes comprimentos de corpos de prova; Determinar as frequências naturais da máquina de ensaio e tentar atenuá-las no sinal obtido através da cadeia de medição. 5. Referências [1] G. Charpy, "Note sur l'Essai des Métaux à la Flexion par Choc de Barreaux Entaillés" VIIth Congress of the International Association for Testing of Materials, Budapest, 8-13 September 1901. Translated in English by E. Lucon in Pendulum Impact Testing: A Century of Progress, ASTM STP 1380, T. A. Siewert and M. P. Manahan, eds., ASTM International, 2000, pp.46-72. [2] D.R. Ireland. “Critical review of instrumented impact testing”. In: Journal of Dynamic Fracture Toughness, v.1, pp.47-62, 1977. [3] I. Yamamoto, T. Kobayashi. “Evaluation method of dynamic toughness by computer aided instrumented Charpy impact testing system”. In: International Journal of Vessel and Piping, v.55, pp.295-312, 1993. [4] American Society for Testing and Materials. “Standard test methods for notched bar impact testing of metallic materials”. In: Annual book of ASTM standards:metals test methods and analytical procedures. Danvers: ASTM, 1996. pp. 136-155. (ASTM E23-96). [5] International Standard. “Steel - Charpy V-notch pendulum impact test - instrumented test method”. ISO: Geneva, 14p., 2000. (ISO 14556). Apêndice Figura 10 : Cutelo de menor seção. Figura 11 : Cutelo de seção intermediária. Figura 12 : Cutelo de maior seção.

Download