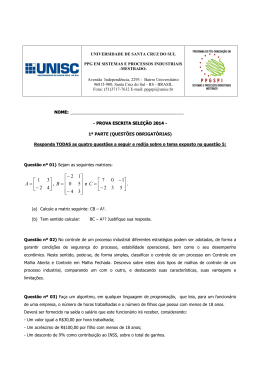

+ Entrevista: Especialista em inovação da Fiat analisa consumo de alumínio + Componentes: ABS obrigatório abre caminho para nacionalização de subcomponentes de alumínio Novo motor Sigma pesa 15 kg a menos que Zetec RoCam em ferro fundido Conheça detalhes do processo de fundição e usinagem Com investimentos de R$ 600 milhões, a fábrica de Taubaté da Ford iniciou a produção da + Transporte: Tecar substitui aço por alumínio na fabricação de plataformas guincho linha de motores Sigma, o primeiro flex com bloco, cabeçote, cárter e pistões de alumínio. O + Na linha de montagem: Novo motor Sigma pesa 15 kg a menos que Zetec RoCam em ferro fundido pelo metal leve: “Estamos seguindo uma tendência mundial irreversível”, diz. “O alumínio é + Tecnologia: Alumínio de alta resistência para trilhos de assento motor é considerado o mais forte e econômico da categoria, segundo a fabricante. Sergio Antonio Naresi, gerente da planta de motores Sigma da Ford Taubaté, explica a preferência sinônimo de mais eficiência no processo de fabricação e mais leveza no produto final.” Imagem: Ford + Inovação: Protótipos Baja fazem uso intensivo do alumínio Motor Sigma, da Ford, pesa 85 kg e tem blocos e cabeçotes de alumínio fundidos pela Nemak O Sigma pesa apenas 86,5 kg, 15 a menos que o motor Zetec RoCam com bloco em ferro fundido – diferença que impacta diretamente a eficiência do consumo de combustível do veículo, já que o conjunto motriz é o componente mais pesado de um automóvel. “A família Sigma representa um novo passo no caminho da eficiência, economia e sustentabilidade para atender as exigências atuais e futuras do consumidor e do mercado”, diz Marcos de Oliveira, presidente da Ford Brasil e Mercosul. A fábrica de Taubaté é a terceira no mundo a produzir o Sigma. As outras duas ficam em Bridgend, no País de Gales, e Chennai, na Índia. Engenheiros brasileiros passaram um ano na unidade galesa para conhecer o projeto do Sigma. O maior desafio foi a adaptação para o modelo flex. “O conceito do Sigma já existe na Europa há mais de 10 anos, mas tivemos pouco mais de 15 meses para adaptá-lo à nossa realidade”, diz Naresi. “Essa questão do timing foi, com certeza, nosso maior desafio.” O Sigma vai equipar a linha especial do Fiesta que começará a ser comercializada nos Estados Unidos ainda este ano. A aposta num modelo compacto e econômico é o grande trunfo da Ford para o mercado americano, que sempre foi acostumado a carros grandes e “beberrões”. A preocupação com as emissões de gases poluentes e obviamente o alto custo da gasolina contribui para o crescimento desse novo segmento nos Estados Unidos. No mercado brasileiro, porém, o Sigma equipa apenas o Focus 1.6 – ao menos por enquanto. “Não podemos revelar projetos futuros”, diz Naresi, deixando no ar a possibilidade de que novos modelos venham a usar o Sigma em breve. Da fundição à usinagem O processo de fabricação dos blocos e cabeçotes dos motores Sigma começa na Nemak do Brasil, localizada em Betim (MG), e responsável pela fundição dos componentes. A parceria dessas duas empresas no País já é antiga – a Nemak é a fornecedora das carcaças de transmissões e cárter de óleo para a Ford de Taubaté desde 1997. “A Nemak possui a flexibilidade de receber tanto o alumínio líquido como o alumínio em lingote, que já vem dentro das especificações da liga Al-Si, utilizada”, informa Sérgio Naresi. Segundo ele, quando comparada a outras ligas de alumínio, as ligas Al-Si possuem melhor resistência à fadiga e melhor usinabilidade. Na Nemak, os blocos são injetados em pressão de 300 bar - High Pressure Die Casting, junto com as camisas de ferro fundido, procedimento que resulta, segundo Naresi, em um conjunto leve, rígido e durável. “Este processo de alta pressão, além de acelerar a fundição, permite uma maior liberdade geométrica na construção da peça, como, por exemplo, paredes mais finas, raios de concordância menores e maior precisão”. Fatores relevantes dada a complexidade da arquitetura do bloco, projetada num conceito open deck que otimiza a refrigeração dos cilindros e favorece a estabilidade dimensional. Ao fim do vazamento, blocos e cabeçotes são submetidos a um tratamento térmico para aprimoramento das propriedades mecânicas. De lá, seguem para as instalações da OMR – contratada pela Nemak, em Sete Lagoas (MG), onde são pré-usinados. Essa fase, também chamada de cubagem, engloba operações de desgaste e testes de estanqueidade. “Um dos grandes benefícios em efetuar essa pré-usinagem sob responsabilidade do fundidor (a Nemak) é antecipar a detecção de peças em não conformidade após testes de estanqueidade das galerias de água e de óleo, evitando assim custos logísticos e tendo uma maior rapidez na tomada das ações corretivas oriundas do processo de fundição”, diz Naresi. Pré-usinados, os blocos e cabeçotes chegam enfim a unidade de Taubaté da Ford, onde são submetidos a usinagem final. A montadora conta hoje com novos centros de usinagem, equipados com tecnologia da Grob Brasil, e com capacidade para realizar várias operações em sequência ou simultaneamente. A infraestrutura engloba máquinas de quatro e cinco eixos, brunidora de cilindros Nagel com mecanismo de acionamento por fusos com servo motor, lavadoras de alta pressão e modernos testes de estanqueidade. “Temos hoje equipamentos mundialmente padronizados e de última geração com a mesma qualidade de manufatura em todas as outras plantas da Ford.” Naresi completa: “Nossos processos de usinagem e montagem são flexíveis e vários testes ao longo do processo são efetuados com rastreabilidade para garantir a qualidade do produto final.” Outros componentes As inovações do motor Sigma incluem também sistema de partida a frio, velas e bicos injetores otimizados, acelerador com controle eletrônico e mancais do virabrequim, estes últimos produzidos em peça única de alumínio. O cárter estrutural também é feito em alumínio, mas por outra empresa: a Autocom, de Taubaté. “Com alumínio, o conjunto ganha alta rigidez e performance acústica. É bem mais silencioso que um motor de ferro fundido”, define o gerente da planta de motores Sigma. De acordo com ele, o conjunto em alumínio do motor permite que a partida a frio utilize um sistema com distribuição otimizada de gasolina em todos os cilindros, em vez de um só injetor, o que garante partidas rápidas e melhor funcionamento em baixas temperaturas. Confira outros detalhes do uso do alumínio no motor Sigma: - O conjunto de mancais do virabrequim é fundido em peça única de alumínio, que aumenta a estabilidade dimensional e a rigidez. As bielas são sinterizadas em peça única, garantindo controle dimensional e ajuste perfeito nas junções. Os mancais com folgas casadas produzem menor nível de ruído e vibrações e oferecem maior durabilidade, segundo a Ford. - Os pistões são produzidos em liga de alumínio anodizado, com baixo peso e alta durabilidade para a operação bicombustível. O duplo comando de válvulas é acionado por sistema de correia silenciosa, que dispensa tensionador, gera baixo nível de ruído em todas as faixas de operação e não requer manutenção. - As velas de ignição têm gama térmica otimizada para a operação flex e são posicionadas no centro do pistão. Os bicos injetores também foram desenvolvidos com vazão específica para a aplicação flex. Esses avanços, de acordo com a Ford, resultam em maior estabilidade na combustão e melhor desempenho em toda a gama de mistura de gasolina ou álcool, com economia e baixo nível de emissões. - O cabeçote de alumínio aloja o duplo comando das 16 válvulas. Esse arranjo produz alto torque e estabilidade de combustão em qualquer rotação, com baixo consumo e emissões. O Sigma do Focus 1.6 tem 16 válvulas com duplo comando acionado por correia silenciosa; desenvolve a potência de 115,6 cv com álcool e 109,3 cv com gasolina, e torque de 160 Nm (álcool) e 151 Nm (gasolina). Fornece 80% do torque máximo a apenas 1.500 rpm. “O motor Sigma Flex tem excelente equilíbrio de torque e potência. Isso pode ser sentido nas respostas rápidas do acelerador e no desempenho elástico em toda a gama de rotações”, diz Enio Gomes, engenheiro-chefe de motores da Ford América do Sul. Sérgio Naresi lembra que o motor flex passou por mais de seis mil horas de testes em bancada e foi validado com a utilização de combustíveis adquiridos em diferentes regiões do País.

Download