1 CURSO DE TRATAMENTO DE ÁGUAS 2 1 - INTRODUÇÃO O presente trabalho tem como objetivo apresentar o tema técnico referente ao tratamento de águas industriais para sistemas geradores de vapor. No texto, fica evidenciado a necessidade da realização de um tratamento químico adequado para as águas de alimentação das caldeiras e os possíveis problemas causados pela falta do mesmo, demonstrando os principais tipos de tratamentos químicos usados atualmente e seus respectivos parâmetros de controle. 3 2 – HISTÓRICO 2.1 - A EMPRESA A Indústria Química Mascia Ltda, está situada na Rua Honorato Bazei, nº 100, Bairro Desvio Rizzo, distrito industrial de Caxias do Sul, no estado do Rio Grande do Sul. A Indústria Química Mascia Ltda foi fundada no dia 31 de março de 1972. Desde a sua fundação a empresa está voltada para o ramo de tratamento de águas industriais, com ênfase a águas de resfriamento e de geradores de vapor. A empresa alcançou posição de destaque neste segmento graças à pesquisa e desenvolvimento de tecnologia própria, que foram iniciadas nos primeiros anos da década de 70. Através da pesquisa, a Indústria Química Mascia desenvolveu produtos com formulações adequadas, técnicas de utilização e assistência, tendo por objetivo garantir a preservação e funcionamento de equipamentos. Portanto, a função da empresa no mercado é adequar produtos químicos aos diversos tipos de águas de alimentação para que não ocorram prejuízos materiais e perdas desnecessárias nos equipamentos. O tratamento químico aplicado contém produtos como fosfatos, álcalis, sulfitos, hidrazina, colóides, polímeros, dispersantes, quelatos, entre outros. Ou seja, é o tratamento dito convencional, conjugado e dispersante, os quais são reconhecidos internacionalmente. Atualmente a empresa atua na venda de produtos químicos e assistência técnica para tratamento de águas industriais, compreendendo um quadro de clientes que gira em torno de mil e quinhentas indústrias, nos mais diversos ramos de atividades. A disposição funcional da empresa pode ser vista conforme a Figura 1. FIGURA 01 - ORGANOGRAMA FUNCIONAL DA EMPRESA 4 DIRETOR PRESIDENTE ASSESSORIA JURÍDICA DIRETOR INDUSTRIAL DIRETOR ADMINISTRATIVO SETOR FINANCEIRO DEPARTAMENTO PESSOAL SECRETARIA ASSESSORIA CONTÁBIL VENDAS ASSISTÊNCIA TÉCNICA CONTROLE QUALIDADE MANUTENÇÃO PRODUÇÃO LABORATÓRIO FONTE: Indústria Química Mascia Ltda 2.2 – POLÍTICA DA QUALIDADE “ Fornecer produtos e serviços que satisfaçam as necessidades e expectativas dos clientes, reconhecendo a participação dos colaboradores e preservando o meio ambiente.” 5 3 - TRATAMENTO DE ÁGUAS PARA SISTEMAS GERADORES DE VAPOR 3.1 - ÁGUAS NATURAIS E SEUS CONSTITUINTES As águas naturais podem ser classificadas como meteóricas, superficiais ou subterrâneas, e as impurezas presentes na mesma variam devido a natureza do solo, das condições climáticas, origem e grau de poluição. Os diversos tipos de águas encontrados na natureza nunca são puros, pois todos apresentam uma certa quantidade de impurezas granulares ou moleculares. Em seu estado químico puro a água é um líquido incolor, insípido e inodoro, representada pela fórmula H2O, sendo reconhecida como solvente universal. Os constituintes geralmente encontrados junto com a água são sais dissolvidos inorgânicos e orgânicos, matéria orgânica em suspensão, material coloidal, gases dissolvidos e microorganismos. A seguir são apresentados os principais elementos e substâncias encontradas na água e as características que conferem devido à sua presença. a) ferro - o ferro é encontrado nas águas sob a forma de bicarbonato ferroso. Sua concentração varia de acordo com a região, podendo chegar a concentração de até 100 ppm. Possui tendência à formação de depósitos sobre as superfícies dos tubos da caldeira, podendo provocar rupturas ou bloqueamento. A porosidade apresentada pelos depósitos de ferro facilita o acúmulo de substâncias corrosivas sob esta camada, criando um ambiente propício à corrosão. O ferro pode ser removido das águas por aeração, cloração, abrandamento cal sodada, desmineralização ou evaporação; b) dureza total - a dureza de uma água é proporcional à concentração de sais de 6 cálcio e magnésio. Suas concentrações variam de 10 a 200 ppm. A dureza total contida na água é devida a bicarbonatos (HCO3-), sulfatos (SO4-), cloretos (Cl-) e nitratos (NO3-). Os sais de cálcio e magnésio provocam incrustações nos tubos da caldeira prejudicando a troca térmica. Podem ocasionar um superaquecimento nos tubos, que levará a ruptura do material ou possivelmente a um ataque corrosivo. Os sais presentes na água podem ser removidos por abrandamento, desmineralização ou evaporação; c) alcalinidade total - a alcalinidade total geralmente é devida aos bicarbonatos de cálcio, magnésio e sódio, podendo apresentar concentrações que variam de 10 a 30 ppm. Os bicarbonatos agem da mesma forma que os sais de cálcio quando presentes num sistema de geração de vapor. Além de causar as incrustações, liberam gás carbônico que dissolve-se na água, sendo altamente corrosivo. A alcalinidade pode ser controlada pelo processo de dealcalinização, desmineralização ou evaporação; d) sulfatos - apresentam-se nas águas como sulfatos de cálcio, sódio e magnésio, com concentrações que variam de 5 a 200 ppm, dependendo da região proveniente. São responsáveis pelos mesmos inconvenientes citados na dureza total, e para remover-se os sulfatos da água usa-se o abrandamento, desmineralização ou a evaporação; e) sílica - a sílica é um constituinte presente em todas as águas naturais, sua concentração pode variar de 2 a 100 ppm. Juntamente com a dureza, a sílica ocasiona depósitos duros e de difícil remoção sobre os tubos da caldeira, prejudicando a troca térmica. Em caldeiras que operam a uma pressão superior a 28 kgf/cm2 pode ocorrer a volatilização da sílica ocasionando processos incrustantes nos superaquecedores e nas 7 turbinas. Para sua remoção aplica-se a desmineralização ou evaporação; f) cloretos - encontram-se presentes nas águas brutas como cloretos de sódio, cálcio e magnésio, em uma concentração que varia de 3 a 1.000 ppm. Na água do mar sua concentração pode chegar a 25.000 ppm. Os cloretos se não removidos da água por evaporação ou desmineralização, ocasionarão um processo corrosivo no interior da caldeira; g) gás carbônico - o gás carbônico é encontrado dissolvido nas águas brutas, numa concentração de 2 a 15 ppm. Possui características altamente corrosivas ao metal da caldeira. O CO2 pode ser removido por deaeradores ou desmineralizadores; h) oxigênio dissolvido - o oxigênio dissolvido é um agente altamente corrosivo às partes metálicas da caldeira. Está presente na água sob a forma de O2 e sua concentração pode atingir até 10 ppm. A remoção de O2 se dá pelo processo de deaeração; i) amoníaco - o amoníaco apresenta-se dissolvido nas águas brutas numa concentração que pode atingir 20 ppm. Pode ser encontrado na forma de compostos orgânicos. Na presença de oxigênio dissolvido atua como um agente de corrosão. Em altas concentrações ataca o cobre e suas ligas mesmo sem a presença de O2. O amoníaco é retirado das águas por cloração, desmineralização ou deaeração. Sua presença numa água bruta indica poluição ambiental; j) manganês - a presença de manganês na água bruta pode acarretar os mesmos 8 problemas referenciados para o ferro. Sua presença ocorre na forma de bicarbonatos numa concentração de até 5 ppm. Pode ser removido por precipitação durante o processo cal sodada, desmineralização ou evaporação; l) matéria em suspensão e coloidal - as quantidades de matéria em suspensão e coloidal são avaliadas pela turbidez e cor. Encontram-se em grandes quantidades nas águas de superfície e em pequenas concentrações nas águas subterrâneas. A matéria em suspensão e a coloidal são constituídas de argila, lama, areia, óleos, matéria orgânica, sílica, ácidos húmicos e fúlvicos, bactérias e esporos. Turbidez de uma água é o termo aplicado a matéria suspensa, proveniente de qualquer natureza. Certos rios apresentam valores de turbidez que podem chegar a 2.000 ppm como SiO2. O desenvolvimento de cor nas águas é proveniente da matéria orgânica. Águas de superfície geralmente apresentam coloração enquanto que as subterrâneas são incolores. A presença de cor em água é indesejável, pois a matéria orgânica pode se carbonizar provocando incrustações nas caldeiras. Além disto a coloração de uma água pode influir no processo industrial de determinados produtos. Filtros de carvão ativado são usados para eliminar a cor, ácidos húmicos e fúlvicos e a sílica coloidal, e os microorganismos são retirados por clarificação e abrandamento cal-sodada; m) sólidos totais dissolvidos - são encontrados numa concentração que varia de 50 a 500 ppm. O valor de sólidos totais dissolvidos na água é determinado analiticamente e conforme o resultado viabiliza ou não o uso da água para produção de vapor. Caso a água apresente um alto valor de s.t.d., sua desmineralização para posterior uso em caldeira será antieconômica. Os regimes de descargas de caldeiras são avaliados conforme a 9 concentração de sólidos existente. A remoção deste constituinte na água pode ser feita pela desmineralização ou por evaporação. 3.2 - REMOÇÃO DE IMPUREZAS PRESENTES NA ÁGUA O significado de purificar uma água consiste na remoção das substâncias que comprometem a qualidade do efluente, sob o ponto de vista químico, físico, organoléptico e bacteriológico. As águas brutas diferem em qualidade e os métodos usados para a sua purificação dependem das condições da água e do grau de purificação necessário. Os métodos mais comuns de tratamento são: pré-decantação, coagulação, sedimentação, filtração, neutralização, desinfecção e aeração. 3.2.1 - Pré-Decantação Este processo também é chamado de sedimentação simples e é aplicado em águas que possuem sólidos em suspensão em condições de decantar normalmente sem o auxílio do processo de floculação. A pré-decantação é empregada para separar partículas suspensas de tamanho superior a 10 mícrons. Dependendo da porcentagem requerida de remoção de sólidos suspensos, calcula-se um tempo de retenção para que o processo ocorra no pré-decantador. Este tratamento prévio pode ser executado em tanques de concreto providos de equipamentos para a retirada do material depositado ou em bacias naturais ou artificiais de grande capacidade volumétrica. 10 3.2.2 - Clarificação O processo de clarificação possui três etapas: coagulação, decantação e filtração. No processo de coagulação usa-se como coagulantes o sulfato de alumínio, aluminato de sódio, sulfato ferroso, cloreto férrico, sulfato férrico, óxido de cálcio, etc. Os coagulantes são mais eficientes economicamente quando se ajusta o pH, isto é, a acidez ou alcalinidade da água para melhor coagulação. Os produtos normalmente usados para esta finalidade são o carbonato de sódio e a cal, para elevar o pH, e ácido sulfúrico para baixar o pH. Quando há mistura de coagulantes na água, ocorre a formação de flocos, que agrupam a matéria em suspensão facilitando a remoção por decantação. Como coadjuvantes dos coagulantes são usados polieletrólitos que podem ser catiônicos, aniônicos ou noniônicos. Os polieletrólitos tem função de aumentar o tamanho do floco ajudando na sedimentação. A água após passar pelo processo de coagulação, onde as matérias orgânicas e coloidal ficaram agregadas na forma de flocos, é bombeada para um decantador que tem função de sedimentar a matéria coagulada, assim clarificando a água. O processo de filtração é definido pela passagem da água através de um meio poroso com o propósito de remover a matéria suspensa. A matéria suspensa presente na água dependerá da fonte de captação, podendo esta apresentar lama, argila, óxido de ferro, matéria orgânica, microorganismos, entre outros. Os filtros geralmente utilizados são os de gravidade e os de pressão. 3.2.3 - Neutralização A neutralização tem a finalidade de corrigir a acidez natural ou adquirida no 11 tratamento de coagulação. Normalmente usa-se para tal função a soda barrilha ou água de cal. 3.2.4 - Desinfecção A desinfecção tem por objetivo garantir um meio isento de microorganismos patogênicos, destruindo os germes restantes da água decantada, assegurando que todos os organismos presentes na água tenham sido eliminados. A cloração geralmente é feita com hipoclorito de sódio e cloro gasoso, que devem ser posteriormente removidos se esta água for utilizada como alimentação de caldeiras à vapor. 3.2.5 - Tratamento Externo para Geradores de Vapor Quando visamos utilizar a água para fins industriais, especificadamente para sistemas geradores de vapor, necessitamos fazer um tratamento externo antes que a água seja alimentada na caldeira. Então, após o tratamento primário, realiza-se processos externos que auxiliarão o tratamento químico interno, aumentando a eficiência e reduzindo o custo do mesmo. 3.2.5.1 - Desaeração Este processo tem como objetivo a retirada de O2 e CO2 dissolvidos na água. Para tanto, usa-se desaeradores, equipamentos que minimizarão a quantidade destes gases na água, porém não os eliminarão totalmente. 12 3.2.5.2 - Abrandamento com Cal e Carbonato de Sódio A dureza total na água é devida principalmente aos sais de cálcio e magnésio, como já vimos anteriormente. O processo de abrandamento com cal e carbonatos de sódio consiste em adicionar a cal sob forma de hidróxido de cálcio, e esta reagirá com o CO2 livre formando: Ca(OH)2 + CO2 CaCO3 + H2O Ocorre a eliminção do dióxido de carbono e precipitação de carbonato de cálcio. Após o hidróxido de cálcio reage com o bicarbonato de cálcio formando: Ca(HCO3)2 + Ca(OH)2 2CaCO3 + 2H2O Com o bicarbonato de magnésio ocorre a seguinte reação: Mg(HCO3)2 + Ca(OH)2 CaCO3 + MgCO3 + 2H2O Ocorre a precipitação de carbonato de cálcio e magnésio, que reagirão novamente com o hidróxido de cálcio, conforme a seguinte reação: MgCO3 + Ca(OH)2 CaCO3 + Mg(OH)2, precipitando carbonato de cálcio e hidróxido de magnésio. Para o sulfato de magnésio ocorre a reação: MgSO4 + Ca(OH)2 Mg(OH)2 + CaSO4, precipitando o hidróxido de magnésio. Já para o sulfato de cálcio há necessidade do uso de soda barrilha: CaSO4 + Na2CO3 CaCO3 + Na2SO4 Novamente há precipitação de CaCO3 e o sulfato de sódio formado não é constituinte de dureza. Após o processo cal-soda a água tratada deve passar por sedimentação. um tanque de 13 Para melhor precipitação de Ca e Mg deve-se ajustar o pH entre 10 e 11. 3.2.5.3 - Abrandamento por Troca Catiônica Um dos primeiros trocadores de cátions foram os zeolitos para a troca de cálcio e magnésio por sódio. Como os zeolitos não eram resistentes ao ácido foram desenvolvidas resinas sintéticas para realizar o abrandamento catiônico. O processo de abrandamento catiônico consiste em passar água por um leito de resinas, efetuando a troca de cálcio e magnésio por sódio. Caso a quantidade de bicarbonato de sódio formada for indesejável, deve-se fazer a dealcalinização. No processo de troca iônica quando as resinas estiverem saturadas, deverá ser efetuada a sua regeneração. 3.2.5.4 - Desmineralização A desmineralização consiste na remoção de todos os íons presentes na água, através de resinas catiônicas e aniônicas. Este processo também é chamado de deionização. A água passa por resinas catiônicas (H+) e aniônicas (OH-), em conjunto ou separadamente. Convém após a desmineralização instalar um deaerador para a eliminação de CO2 logo após a troca catiônica para poupar as resinas aniônicas. As águas que sofrerão desmineralização devem estar isentas de cloro e matéria orgânica, para não deteriorarem as resinas aniônicas. A remoção de colóides é efetuada com resinas aniônicas fortemente básicas, as quais removem a sílica solúvel, sílica coloidal e polímeros de baixo peso molecular. Os colóides complexos necessitam de resinas aniônicas macro-reticulares, as quais são 14 resistentes à oxidação e deterioração por matéria orgânica. 3.3 - ÁGUA PARA ALIMENTAÇÃO DE CALDEIRAS Uma água perfeita para alimentar sistemas geradores de vapor é aquela que não apresenta substâncias incrustantes, não corroi o metal do equipamento e de seus acessórios e que não ocasiona arraste e nem espumação. Encontrar uma água com estas características é extremamente difícil, portanto toda a água que será utilizada na caldeira deve sofrer uma purificação artificial, onde as impurezas presentes serão eliminadas ou trocadas por produtos menos prejudiciais. Considera-se como impurezas toda e qulquer substância presente na água que não possua a fórmula H2O. Os diferentes tipos de impurezas presentes na água causam uma série de problemas no sistema gerador de vapor. Através da Tabela 1 verificamos os possíveis efeitos causados pelas impurezas separadamente, e os tratamentos a serem executados para a remoção das mesmas. A pressão em que vai se operar a caldeira é de suma importância, pois é ela que vai determinar métodos para reduzir as impurezas contidas na água. A Tabela 2 mostra a seqüência de tratamentos que viabiliza o uso da água como fonte de alimentação em caldeiras, de acordo com a pressão de operação. TABELA 02 - PREPARAÇÃO DA ÁGUA DE ALIMENTAÇÃO DA CALDEIRA Pressão kgf/cm2 até 40 Métodos de Remoção de Impurezas Clarificação, filtração, abrandamento pôr 15 troca iônica. 41 a 65 Clarificação, filtração, troca iônica e possivelmente desmineralização. acima de 65 Clarificação, filtração, desmineralização e desaeração. 3.4 - PROBLEMAS QUE OCORREM EM CALDEIRAS 3.4.1 - Incrustações As incrustações são deposições ou precipitações sólidas, de natureza alcalinas, que ocorrem nas superfícies internas das caldeiras. Provocam redução na transferência de calor, aumento no consumo de combustível, elevação da temperatura da superfície dos metais por superaquecimento e eventuais rupturas da estrutura. Normalmente com a elevação da temperatura ocorre uma maior dissolução das substâncias sólidas na água. Porém existem substâncias que apresentam difícil dissolução e 16 as que com um aumento da temperatura tornam-se cada vez menos solúvel, como é o caso do CaSO4 (sulfato de cálcio). Outras substâncias como o CaCO3 (carbonato de cálcio), mesmo aumentando a temperatura conservam a sua solubilidade quase que inalterada. Estas substâncias mencionadas são as que encontram-se nas águas de alimentação das caldeiras. Na parte interna da caldeira, estes compostos, sofrem reações químicas, tornandose insolúveis à medida que há uma concentração da água. Isto ocorre principalmente em caldeiras aquatubulares, nos tubos de vaporização, onde a carga de calor na superfície de aquecimento é grande e a película de água da superfície apresenta maior temperatura e concentração que a água existente na parte interna do tubo. Assim, estes sólidos e substâncias cuja solubilidade diminui com o aumento de temperatura aderem à superfície de aquecimento formando as crostas. Na Figura 2 pode-se observar a relação entre a espessura de incrustação e a perda de calor numa caldeira. FIGURA 02 - ESPESSURA DE INCRUSTAÇÃO X PERDA DE CALOR 2,0 mm Espesura da incrustação 1,5 mm c 1,0 mm d a b 17 0 1 2 3 4 5 6 7 8 9 10 % de perda de calor a. incrustação dura - carbonato b. incrustação mole - sulfato c. incrustação mole - carbonato d. incrustação dura - sulfato FONTE: Indústria Química Mascia Ltda (1989). As principais causas da existência de depósitos em caldeiras são: excesso de impurezas presentes na água de alimentação, processo de corrosão que forma subprodutos depositantes, condensado ou vapor contaminados e tratamento químico aplicado inadequadamente. Portanto produtos insolúveis são obtidos haja ou não tratamento. Um tratamento químico adequado visa obter sólidos insolúveis na água da caldeira sob a forma de lama não aderente à tubulação. Dentro de um sistema gerador de vapor podem ocorrer as seguintes reações químicas quando impurezas estão presentes na água de alimentação: a) sem tratamento químico: Ca2+ + 2HCO3Ca2+ + SO4Ca2+ + SiO32Mg2+ + 2HCO3- CaCO3 + H2O + CO2 CaSO4 CaSiO3 MgCO3 + CO2 + H2O 18 MgCO3 + H2O Mg2+ + SiO32- Mg(OH)2 + CO2 MgSiO3 b) com tratamento químico aplicado corretamente: 10Ca+2 + 6PO43- + 2OH- 3Ca3(PO42 . Ca(OH)2 3Mg2+ + 2OH- + 2SiO3 + 2H2O Mg2+ + 2OH- 2MgSiO3 . Mg(OH)2 . 2H2O Mg(OH)2 c) com tratamento químico incorreto: 3Ca2+ + 4PO434Mg2+ + 20H + 2PO43- Ca3(PO4)4 Mg3(PO4)2 . Mg(OH)2 As incrustações possuem uma estrutura de difícil condutividade térmica como mostra a Tabela 3. TABELA 03 - CONDUTIVIDADE TÉRMICA DAS INCRUSTAÇÕES Substâncias Fuligem Membrana de óleo Condutividade Térmica (KCal/m.h.°C) 0,06 a 0,1 0,1 Crosta de Silicatos SiO2 0,2 a 0,4 Crostas de solutos inorgânicos 0,4 a 0,6 Crostas de sulfatos 0,6 a 2 Ferro doce 40 a 60 FONTE: Compania Brasileira de Caldeiras (1976) 19 As crostas formadas na superfície de aquecimento, constituem um obstáculo à passagem de calor da chama para a água no tubo da caldeira, como observa-se no Anexo 1. Além de influenciar na condutividade térmica estes depósitos provocam um superaquecimento da chapa metálica, e a medida que a temperatura aumenta a sua resistência à tração de escoamento diminui podendo provocar dilatações e até mesmo rupturas dos tubos em conseqüência da alta pressão. A Figura 3 mostra a curva de variação da resistência de escoamento em função da temperatura de uma aço carbono. FIGURA 03 - VARIAÇÃO DA RESISTÊNCIA DE ESCOAMENTO EM FUNÇÃO DA TEMPERATURA 50 40 Temperatura de 30 Escoamento (kg/m2) 20 10 200 300 400 500 600 700 800 T°C FONTE : Compania Brasileira de Caldeiras (1976) Observa-se portanto que quanto maior for a temperatura de operação de uma caldeira menor será a quantidade de depósitos que ela poderá tolerar. 20 Como conseqüência da presença de incrustações num gerador de vapor podemos citar: superaquecimento dos tubos, perda de rendimento, possível ruptura da tubulação, maior consumo de combustível, ataque cáustico, fragilidade por hidrogênio e obstrução ao fluxo de água. 3.4.2 - Corrosão Um processo de corrosão pode ser definido como a oxidação dos metais que compõe o sistema gerador de vapor, geralmente provocado pela água e suas impurezas. O processo corrosivo é função da pressão e temperatura de trabalho, tipos de contaminantes e tratamento químico dado a água de alimentação da caldeira. A seguir apresenta-se os principais tipos e formas de corrosão existentes nos geradores de vapor. a) corrosão uniforme - é a corrosão generalizada, na qual o material apresenta sua superfície corroída de maneira uniforme em toda a sua extensão, conforme Anexo 2. Este tipo de corrosão pode ser verificado quando as partes metálicas da caldeira estão em contato com uma água de alimentação que apresenta características ácidas. Nas caldeiras fumutubulares a corrosão uniforme pode ser observada em volta dos tubos perto dos espelhos, onde ocorre a dilatação e contração do material; b) corrosão por pite e alveolar - é um tipo de corrosão localizada, caracterizada pelo ataque puntiforme do metal, podendo ser observada no Anexo 3. O processo corrosivo pode ocorrer em pequenas áreas, por perfurações em pontos discretos, podendo perfurar uma chapa metálica em um período de tempo bastante reduzido. Nos pites a corrosão apresenta-se com profundidade maior do que seu diâmetro. Já nos alvéolos a profundidade da corrosão é menor que seu diâmetro. As causas mais prováveis desse tipo de corrosão 21 são: - presença de áreas anódicas e catódicas com diferença de potencial, causados por impurezas estranhas à composição do metal, diferença na estrutura do grão e tensões no metal; - água de alimentação com características ácidas, contendo eletrólitos dissolvidos; - depósitos minerais, resultando um eletrólito e dando início a pontos de corrosão por aeração diferencial; - passagem da corrente elétrica no circuito formado; c) corrosão intergranular - a corrosão intergranular ou intercristalina ocorre no contorno do grão, sendo um processo corrosivo extremamente perigoso porque na maioria das vezes só é detectado por micrografia; d) corrosão seletiva - este processo de corrosão ocorre quando algum(s) do(s) componente(s) da liga metálica é corroído preferencialmente; e) corrosão por fadiga - a corrosão por fadiga ocorre quando o material sofre ruptura sob a ação de tensão, calor e processo corrosivo. Normalmente é encontrado nos domos e tubos principais de vapor, apresentando fissuras difíceis de serem verificadas por estarem cobertas por produtos de corrosão e associadas a pites; f) corrosão por esfoliação - é a corrosão que ocorre com os materiais laminados, em particular o alumínio, que se manifesta pela separação das camadas; 22 g) corrosão galvânica - este tipo de corrosão pode ser encontrada em locais onde se utiliza metais dissimilares. O uso de metais diferentes em contato expostos a água na presença de um eletrólito, geram um processo corrosivo onde o metal menos nobre tornase um ânodo, corroendo-se. Ocorre portanto uma redução na espessura da chapa metálica. A corrosão galvânica pode ser observada em caldeiras quando usa-se tubos de ferro novos em contato com tubos de ferro antigos; h) fragilidade cáustica - ocorre quando a soda cáustica fica depositada sobre a parte metálica destruindo o óxido preto de ferro (magnetita) e conseqüentemente a superfície do metal. Normalmente a fragilidade cáustica é observada em chapas rebitadas, juntas, uniões ou inserções; i) corrosão sob tensão - a corrosão sob tensão, também conhecida como corrosão tipo ″stress″, ocorre quando for criada uma tensão no metal e este for exposto à água que contém eletrólitos dissolvidos. Neste tipo de corrosão as áreas sob tensão se tornam áreas anódicas e são corroídas. Os principais elementos causadores de processos de corrosão em caldeiras podem ser identificados como sais e gases dissolvidos, ácidos minerais, material em suspensão e microorganismos; j) corrosão devida a ácidos minerais - muitas águas superficiais utilizadas para gerar vapor em caldeiras apresentam na sua composição química ácidos como o clorídrico, sulfúrico, nítrico, acético, entre outros. Estes ácidos normalmente provém da poluição hídrica industrial. O ataque ácido causará uma corrosão localizada nas caldeiras, 23 geralmente observada na forma de pites ou alvéolos. Este processo de corrosão ocorrerá em maior velocidade se juntamente com os ácidos forem encontrados sais minerais; l) corrosão devida a sais dissolvidos - os sais que provocam maior corrosão em caldeiras são os de caráter ácido, sulfatos, sais hidrolizáveis, sais oxidantes e bicarbonatos. Na corrosão por cloretos de caráter ácido, os mais importantes são: cloreto de magnésio (MgCl2) e o cloreto de cálcio (CaCl2), porque estes reagem com a água formando ácido clorídrico (HCl). O cloreto ferroso (FeCl2) rompe a magnetita, debilitando sua resistência e permitindo a difusão de íons através de sua película enfraquecida. Neste ponto, devido a formação de ácido clorídrico o pH estaria em torno de 4,0 a 4,5, sendo prováveis as seguintes reações: MgCl2 + 2H2O Mg(OH)2 + 2HCl O hidróxido de magnésio precipita, ficando parte em solução, havendo o ataque do ácido clorídrico ao metal: Fe + 2HCl FeCl2 + H2 Como parte do hidróxido de magnésio ficou em solução, havendo uma reação com o cloreto ferroso: FeCl2 + Mg(OH)2 Fe(OH)2 + MgCl2 O cloreto de magnésio irá produzir novamente ácido clorídrico conforme a primeira reação apresentada, sendo que a corrosão prossegue indefinidamente, porém a quantidade de ácido clorídrico formada é cada vez menor, visto que o hidróxido de magnésio precipita e somente parte permanece em solução. Na segunda reação apresentada há liberação de hidrogênio e o metal da caldeira poderá sofrer uma fragilização pelo hidrogênio, conforme veremos mais adiante. O mesmo fenômeno que ocorre com o cloreto 24 de magnésio também é verificado com o cloreto de cálcio. O cloreto de sódio apresenta uma corrosão menor que a dos cloretos de cálcio e magnésio. Sendo o cloreto de sódio um eletrólito forte, aumentará a condutividade da água da caldeira, favorecendo o mecanismo eletroquímico da corrosão; m) corrosão por álcalis - o processo de corrosão por álcalis pode ser observado quando o mesmo encontra-se abaixo de incrustações em zonas de alta transferência de calor; n) corrosão por sulfatos - o sulfato de magnésio (MgSO4) em presença de cloreto de sódio ocasiona a seguinte reação química em uma água de caldeira: NaCl + MgSO4 MgCl2 + Na2SO4 E o cloreto de magnésio passa a ser um agente corrosivo, conforme já foi verificado anteriormente. O sulfato também provoca corrosão microbiológica devido a bactériais redutoras de sulfato promoverem despolarização catódica, o que acelera o processo corrosivo. Como exemplo podemos citar a bactéria desulfovibrio desulfuricans; o) corrosão devida ao oxigênio dissolvido - o oxigênio dissolvido tem um papel importantíssimo no mecanismo da corrosão, podendo acelerá-la ou retardá-la. Porém, para um melhor estudo sobre o oxigênio, devemos verificar a teoria eletrolítica da corrosão. A água quando se ioniza forma íon hidrogênio H+ (na realidade íon oxônio H3O) e íon hidroxila OH-. H2O H+ + OH- O ferro em contato com a água se dissolve em íon ferroso (Fe+2) e o íon hidrogênio 25 perde a sua carga fazendo que ocorra uma deposição sobre a superfície de ferro. O ferro ao dissolver-se forma uma pilha de oxigenação diferencial. 2Fe2+ + 4e- 2Fe O íon ferroso com a carga positiva é atraído pelo íon hidroxila, o qual está carregado negativamente, formando o hidróxido ferroso. 2Fe2+ + 4OH 2Fe(OH)2 Este hidróxido, que tem baixa solubilidade deposita-se sobre as partes metálicas da caldeira como uma película. O hidrogênio formado na dissociação da água pode polarizar o sistema, diminuindo o processo de corrosão. Porém em presença de oxigênio dissolvido, o qual exerce uma ação despolarizante, as reações tendem a limpar a área catódica de hidrogênio, permitindo desta forma a continuação da ação corrosiva. 2H +1/2 O2 H2O Neste processo ocorrem as seguintes reações: (ânodo) 2Fe 2Fe2+ 4OH + 2 Fe2+ (Cátodo) 2Fe(OH)2 4H+ + 4e 4H 4H + O2 2H2O Neste caso ocorre a existência de áreas mais e menos aeradas. Assim a área menos aerada em presença de oxigênio apresentaria corrosão e normalmente sob a forma de pites, porque os elétrons da área menos aerada passam para a área mais aerada, devido a diferença de potencial existente. Outro caso em que o oxigênio é responsável por corrosão seria a destruição de óxido preto de ferro (magnetita) mediante a seguinte reação: 2Fe3O4 + 1/2 O2 3Fe2O3 Ainda, como a terceira maneira do oxigênio ser responsável por corrosão podemos 26 mencionar o ataque ao metal base: 4Fe + 2H2O + 3O2 2Fe2O3 . H2O O composto formado se desprende das partes metálicas da caldeira por ser uma película porosa, não aderente, ficando o metal exposto a um novo ataque corrosivo; p) corrosão devida ao gás carbônico - o gás carbônico dissolvido na água também tem fator importante em um processo de corrosão. Este normalmente provoca corrosão por pontos, tanto em caldeiras, quando o pH da água está baixo, como nas seções pré e póscaldeira, principalmente na linha de vapor e condensado. A formação de CO2 é devida a decomposição dos carbonatos na água da caldeira e a ação do calor que decompõe os bicarbonatos existentes nas águas naturais, precipitando os carbonatos. Na água que contém gás carbônico ocorre o seguinte processo de corrosão: CO2 + H2O H2CO3 Fe H2CO3 2H+ + CO32Fe2+ + 2e Os dois íons hidrogênio formados devido ao dióxido de carbono presente na água, atrairão os dois elétrons da reação ocorrida com o ferro, fazendo com que o íon ferroso entre em solução até atingir um novo equilíbrio. Logo, quanto maior for a introdução de CO2, maior será a dissolução do ferro; q) corrosão devida ao gás sulfídrico - o gás sulfídrico presente na água é originário de meios químicos (poluição) e biológicos. O processo corrosivo pode ser verificado conforme a seguinte reação: Fe + H2S FeS + H2 27 Na presença de oxigênio o gás sulfídrico pode ser oxidado a ácido sulfúrico, dentro de certas condições de pH e temperatura, o que atacará violentamente o ferro; r) corrosão por dióxido e trióxido de enxofre - a existência de dióxido e trióxido de enxofre dissolvidos na água da caldeira em pH baixo, formarão ácido sulfuroso e sulfúrico respectivamente. As reações que ocorrem no ataque ao ferro são: 2Fe + 2H2SO3 Fe + H2SO4 FeS + FeSO4 + H2O FeSO4 + H2 2Fe + 3H2SO4 + 3/2O2 Fe2(SO4)3 + H2O s) corrosão pela amônia - a amônia não ataca o ferro, porém as ligas de cobre e zinco são atacadas, formando complexos solúveis. Cu + 4NH3 Cu(NH3)4+2 Quando há oxigênio no meio ocorre despolarização do metal: Cu + 1/2O2 + 4NH3 + H2O Cu(NH3)4 (OH)2 Na presença de zinco ocorre a seguinte reação: Zn + 4NH3 Zn(NH3)4+2 + 2e t) corrosão por cloro - os compostos à base de cloro são muito utilizados para a desinfecção em águas, sendo estas usadas para alimentar caldeiras. O cloro livre presente na água provoca uma corrosão rápida em forma de pites e/ou alvéolos; u) fragilização pelo hidrogênio - quando ocorrer um aquecimento excessivo na chapa metálica da caldeira, fará com que a ebulição da água ocorra sob forma de película. 28 Neste ponto o vapor da água se dissocia, fazendo com que o ferro se combine com o oxigênio, liberando hidrogênio atômico. O processo de liberação é contínuo, mediante progressiva combinação do ferro com oxigênio, desgastando as partes metálicas. O hidrogênio nascente que se forma penetra nos espaços intercristalinos de aço, reagindo com os óxidos, nitretos, carbetos, formando produtos gasosos dentro do metal, originando pressões internas, fraturando o metal nos espaços intercristalinos. Fe3C + 4H CH4 + 3Fe Também pode ocorrer quando se tem óxidos de cobre e ferro que se depositam sobre o óxido preto de ferro, de função protetiva, em locais de excessivo aquecimento, rompendo o filme protetor: Cu2O + 2Fe3O4 2Cu + 3Fe2O3 CuO + 2Fe3O4 Cu + 3Fe2O3 2FeO + Fe3O4 Fe + 2Fe2O3 O óxido vermelho de ferro não protege o ferro e o vapor entra em contato com este, produzindo hidrogênio atômico e penetra nos espaços intercristalinos, conforme vimos anteriormente. A fragilização pelo hidrogênio é observada por fotomicrografia, onde se nota na análise a descarbonetação. 3.4.3 - Arraste e Espumação O arraste e a espumação consistem nas principais causas de contaminação do vapor 29 produzido numa caldeira. Podemos definir arraste como um fenômeno onde as partículas de água da caldeira são carregadas para o vapor gerado, o que é extremamente indesejável. O arraste pode ocorrer devido a nível de água elevado, projeto da caldeira inadequado e excesso de produção de vapor. Espumação é a contaminação que se verifica devido a influência exercida pela concentração de produtos químicos na tensão superficial na película de água, que envolve as bolhas de vapor em geração. A formação de espuma deve-se ao excesso de sólidos totais dissolvidos, alcalinidade total elevada, óleos e graxas, excesso de sólidos em suspensão, detergentes e matéria orgânica. O arraste e a espumação podem colocar em risco o superaquecedor, as linhas de distribuição e os equipamentos colocados na seção pós caldeira, promovendo processos de corrosão e incrustação, além de diminuir a eficiência do gerador de vapor. 30 3.5 - TRATAMENTO INTERNO O tratamento interno da água de caldeira por meio de compostos químicos foi o primeiro método utilizado para corrigir as impurezas provenientes da água de alimentação, tendo nos dias de hoje uma intensa aplicação. Para este propósito, emprega-se uma grande variedade de substâncias de composições diferenciadas, tendo em vista retardar o efeito da corrosão, incrustação e possíveis arraste e espumação nos equipamentos. No início do século desenvolveram-se algumas técnicas para o tratamento de água, tanto interna como externamente, visando a produção de vapor. Anteriormente não havia tecnologia para o tratamento químico da água que seria usada na caldeira, os equipamentos sofriam limpezas mecânicas periódicas, o que não afastava acidentes e problemas operacionais, além do que a manutenção era lenta e dispendiosa. Os anos seguintes revelaram a presença de significativa quantidade de cálcio e magnésio nos depósitos retirados das caldeiras. A partir deste momento começou-se a abrandar a água pelo processo de precipitação dos íons cálcio e magnésio. Em 1918 iniciou-se o aquecimento da água de alimentação com o objetivo de eliminar o oxigênio dissolvido, e em muitas unidades de geração de vapor eram acoplados evaporadores que possibilitavam uma água de compensação de alta qualidade, fazendo com que reduzisse os problemas operacionais nos equipamentos. Ainda nesta época começou-se a utilizar desaeradores, que reduziam o oxigênio dissolvido a valores mínimos na água de alimentação. Com o passar do tempo notou-se que águas que apresentavam uma certa alcalinidade formavam depósitos de menor dureza e aderência aos tubos da caldeira. O primeiro composto utilizado para tratamento de água foi o carbonato de sódio, o 31 qual precipitava o cálcio e o magnésio. O uso de carbonato de sódio foi abandonado quando descobriu-se que a altas temperaturas ele sofria decomposição, liberando gás carbônico, que é um agente altamente corrosivo. O uso de fosfatos para precipitar íons cálcio e magnésio foi demonstrado em 1922, por R.E. Hall, obtendo bons resultados em caldeiras que operavam numa pressão de 530 psi. Juntamente com o fosfato necessitava-se de um composto que elevasse a alcalinidade a fim de manter as borras amolecidas. Passou-se então a usar soda cáustica, e denominou-se este tipo de tratamento como convencional. No tratamento dito convencional, o fosfato e a soda cáustica tem suas concentrações variando de acordo com a pressão de trabalho da caldeira. Com o desenvolvimento do tratamento externo as indústrias passaram a usar uma água de alimentação de alta pureza, o que fez diminuir a concentração de fosfatos usada no tratamento convencional. Este novo tratamento recebeu o nome de Controle de Precisão. Em 1978 Whirll e Purcell notaram que a soda cáustica concentrava-se debaixo dos depósitos desencadeando um processo corrosivo na caldeira. Isto fez com que propusessem um tratamento que eliminava o uso da soda cáustica, mantendo somente o fosfato, processo que recebeu o nome de tratamento de Coordenação pH-PO4. Mas este tratamento nem sempre estava livre de NaOH, pois em altas temperaturas os fosfatos sofriam o fenômeno do hide-out, o que produzia NaOH em excesso no interior da caldeira. Ravich e Scherbakova, em 1955, implantaram o Controle Congruente pH-PO4, que é a evolução do Controle de Coordenação. Este método proporcionou o uso de fosfatos na água de alimentação sem que houvesse a presença de NaOH, além daquela obtida pela 32 hidrólise dos fosfatos. Com o uso de desmineralizadores para produção de água de alimentação para caldeiras, projetos de unidades polidoras de condensado e contrução de caldeiras sem tubulão, o que não permitia sólidos em seu interior, sugeriu-se que nenhum produto químico sólido fosse injetado na água da caldeira. Foi criado então o tratamento Zero Sólido, também conhecido como tratamento volátil. Em 1960, começou-se a usar quelatos para complexar cálcio e magnésio presentes na água de alimentação. Os quelatos possuem a vantagem sobre os fosfatos de não formar borras dentro das caldeiras, porém tem um custo mais elevado. Seu uso é restringido à caldeiras de baixa e média pressão. Atualmente descobriu-se que polímeros naturais ou sintéticos podem ser usados em tratamento de águas de caldeiras de baixa e média pressão. Possuem a função de dispersar as borras e evitar as incrustações na superfície dos tubos da caldeira. As caldeiras podem ser classificadas de acordo com as pressões de trabalho que estão sujeitas, como mostra a Tabela 4. TABELA 04 - CLASSIFICAÇÃO GERAL DAS CALDEIRAS kgf/cm2 Caldeira psi Baixa pressão 7 - 28 100 - 400 Média pressão 28 - 57 400 - 800 Alta pressão 57 - 212 800 - 3.000 Pressão supercrítica > 212 > 3.000 FONTE: Davino F. Santos Filho (1976) O tipo de tratamento a ser adotado depende das características da água que vai ser injetada na caldeira e da pressão de trabalho. Os tipos de tratamento usados para águas de 33 caldeiras de baixa e média pressão são os seguintes: tratamento convencional, com quelatos, com polímeros e conjugado. 3.5.1 - Prevenção de Incrustações 3.5.1.1 - Tratamento Convencional O tratamento convencional para abrandamento da dureza consiste basicamente no uso de fosfatos, álcalis, colóides e dispersantes. A função dos fosfatos na água da caldeira é de evitar incrustações devidas ao cálcio e ao magnésio, sendo que o composto mais utilizado para realizar esta precipitação é o fosfato trissódico. Podem ser usados ainda o fosfato dissódico, monossódico, metafosfato de sódio, ácido fosfórico e polifosfatos. Deve-se manter ajustada a alcalinidade da água através da soda cáustica, para amolecer a borra e os depósitos existentes no interior da caldeira. Além disto sabe-se em certas caldeiras que operam abaixo de 57 kgf/cm2, certa concentração de alcalinidade protege o aço, pois a reação entre o vapor e o aço é controlada pelo pH do meio. As reações formadas segundo o tratamento convencional são: 2Na3PO4 + 3CaCO3 Ca3(PO4)2 + 3Na2CO3 A provável fórmula molecular do precipitado de cálcio é 3Ca3(PO4)2Ca(OH)2, que é denominada hidroxiapatita. 2Na2HPO4 + 2NaOH + 3CaCO3 Ca3(PO4)2 + 3Na2CO3 + 2H2O 2NaH2PO4 + 4NaOH + 3CaCO3 Ca3(PO4)2 + 3Na2CO3 + 4H2O 2NaPO3 + 4NaOH + 3CaCO3 Ca3(PO4)2 + 3Na2CO3 + 2H2O 2H3PO4 + 6NaOH + 3CaCO3 Ca3(PO4)2 + 3Na2CO3 + 6H2O 34 2Na3PO4 + 2NaOH + 4MgCl2 Mg3(PO4)2 . Mg(OH)2 + 8NaCl 2Na3PO4 + 2NaOH + 4Mg(HCO3)2 Mg3(PO4)2 . Mg(OH)2 + 8NaHCO3 Caso a água de alimentação da caldeira possua um teor baixo de sílica, os fosfatos reagirão com o magnésio formando o composto Mg(PO4)2Mg(OH)2 que é mais aderente que o 3MgO . 2SiO2H2O, conhecido por serpentina. Para a formação de serpentina usa-se silicatos de sódio nas águas, mas estes devem ser adequadamente calculados para que não ultrapassem o valor máximo estipulado. MgCl2 + SiO2 + 2NaOH MgSiO3 + 2NaCl + H2O O tratamento convencional é muitas vezes coadjuvado por agentes dispersantes, que são polímeros de origem natural ou sintética, como por exemplo: o tanino, o amido, a carboximetilcelulose, poliacrilatos, entre outros. Quando isto ocorre temos um tratamento dito Conjugado. Os agentes dispersantes quando usados em água de caldeira tem a função de dispersar a borra (lodo) formada devido a precipitação dos sais de cálcio e magnésio, a qual dispersa tem menor tendência a aderir as partes metálicas da caldeira. Esta borra é retirada da caldeira por meio de descargas de fundo. Este tipo de tratamento produz bons resultados conforme Anexo 4. 3.5.1.2 - Tratamento com Quelatos O tratamento à base de quelatos difere do tratamento convencional para prevenção de incrustações nos tubos da caldeira. Este tipo de tratamento visa complexar os íons cálcio e magnésio e não precipitar como no tratamento convencional, formando compostos 35 solúveis e impassíveis de sofrer incrustações nas condições de operação. Os compostos pertencentes ao grupo dos quelatos utilizados em tratamento de água de caldeira são o etileno diamino tetracetato de sódio (Na4EDTA) e o sal sódico de nitrilo acidotriacético (Na3NTA). O agente quelante NTA é mais estável que o EDTA em altas temperaturas, tornando o seu controle mais facilitado. A formação dos complexos neste tratamento é devida a um tipo especial de ligação química, onde o íon metálico é preso dentro da estrutura do complexo Na4EDTA. O agente quelante atua como um sequestrante, captando o íon metálico que é dito sequestrado. O tratamento químico baseado nos quelatos emprega os seguintes produtos: EDTA ou NTA, fosfatos, soda cáustica, sulfito de sódio e anti-espumantes. Os compostos solúveis formados pelos quelantes perdem suas atividades químicas e podem ser facilmente eliminados pelas descargas de fundo. Como os quelatos produzem complexos solúveis, a quantidade de depósitos na caldeira é pequena, isto faz com que se dispense o uso de dispersantes. Quando utilizados os quelatos devem ser alimentados em águas livres de oxigênio, pois sabe-se que 1 ppm de oxigênio dissolvido inativa de 50 a 100 ppm de quelato, tornando o tratamento químico inviável. O residual de quelato na água de alimentação deve ficar em torno de 5 a 15 ppm, sendo que para o tratamento ser eficiente esta água deve apresentar uma dureza total de no máximo 5 ppm. No tratamento químico à base de quelatos deve ser cuidadosamente observada a concentração do mesmo na água da caldeira, porque quando em excesso os quelantes podem causar corrosão no metal formando um complexo com o óxido de ferro (magnetita), dissolvendo-o. 36 Os quelatos se usados de maneira adequada mostram-se efetivos na manutenção de equipamentos e na remoção de depósitos já existentes no interior da caldeira. 3.5.1.3 - Tratamento com Polímeros O tratamento à base de polímeros foi proposto recentemente para tratar águas de caldeiras de baixa e média pressão. Os polímeros são usados como inibidores de incrustação e dispersantes, possuem uma atuação diferenciada dos quelatos, pois não sequestram os íons cálcio e magnésio presentes na água. Para evitar incrustação os polímeros devem reagir com a matéria incrustante, penetrando nos seus espaços intercristalinos formando uma estrutura distorcida e de forma irregular. A tensão criada pelas distorções na estrutura do cristal evitam que ocorram fixações, aderência, na superfície dos tubos da caldeira. O uso de polímeros no tratamento de água deve ser bem controlado e deve atender características bem determinadas quanto a sua solubilidade em água, propriedades eletrolíticas, peso molecular e grupo funcional. Cada polímero deve ser estudado a fim de que realize uma função específica dentro do tratamento químico. Numa ação dispersante o polímero deve aglomerar partículas que estão em suspensão na água da caldeira, dando-lhes uma certa carga elétrica. Quando as partículas presentes na água possuem carga elétrica de mesma natureza ocorre o fenômeno da dispersão. Para a função de dispersante geralmente usa-se um polímero de baixo peso molecular e para o controle de agentes incrustantes usa-se polímeros com elevado número de carboxilas. Polímeros sintéticos como os poliacrilatos e os copolímeros do ácido maleico-estireno são usados para evitar incrustações. 37 Como vimos cada polímero exerce uma função específica no tratamento de água para caldeiras, portanto não existe um composto que sirva ao mesmo tempo como dispersante e como inibidor de incrustação. Por exemplo, um acrilato que é indicado para evitar incrustação não pode ser usado como agente dispersante. Fica evidenciado que para termos um tratamento adequado à base de polímeros devemos usar dois ou mais tipos de compostos. A concentração de um polímero na água de alimentação da caldeira deve ficar entre 2 a 15 ppm. O valor de pH deve ser ajustado na faixa de 10 a 12, com o uso de NaOH, e ainda deve utilizar sulfito de sódio ou hidrazina como auxiliar no tratamento. Caldeiras de até 57 kgf/cm2 que possuam boa qualidade de água para alimentação permitem o uso de um tratamento com polímeros, já em caldeiras que operam acima de 100 kgf/cm2, os polímeros se decompõem deixando uma certa quantidade de carbono na água da caldeira, o que pode acarretar danos ao equipamento. 3.5.1.4 - Tratamento Conjugado O tratamento químico é dito Conjugado quando usa-se um quelato ou fosfato junto com polímeros na água da caldeira. A concentração e o tipo de composto químico a ser usado dependerá do problema verificado na caldeira, pois o tratamento conjugado geralmente é utilizado quando o método anterior não demonstrou eficiência. As borras anteriormente formadas bem como os depósitos encontrados devem 38 sofrer um estudo minucioso para que se possa encontrar um quelato ou fosfato adequado a auxiliar o polímero na solução do problema observado no gerador de vapor. A aplicação deste tratamento pode ser observado no Anexo 5. 3.5.2 - Prevenção de Corrosão Um processo de corrosão em caldeiras pode ser observado nas mais diversas formas, como foi citado anteriormente. Porém nota-se que as principais causas de corrosão em sistemas geradores de vapor são devidas ao oxigênio e ao gás carbônico, quando estes encontram-se dissolvidos na água da caldeira. Além da presença desses gases dissolvidos se o pH da água estiver abaixo de 10 o processo corrosivo pode ser facilitado. Quanto menor for o valor do pH da água, maior será a concentração de íons hidrogênio, e consequentemente maior será a possibilidade da corrosão aparecer sobre a tubulação. Com o uso de álcalis pode-se controlar o pH da água das seções pré-caldeira, caldeira e pós-caldeira, evitando assim a corrosão. Dependendo da pressão de trabalho da caldeira escolhe-se o tipo de alcalinizante a ser usado no tratamento químico. Para a eliminação do gás carbônico na rede de vapor usa-se compostos voláteis que controlarão a corrosão. Tal função é exercida pelas aminas, sendo que as mais empregadas são a cicloexilamina e a morfolina. A morfolina possui um melhor fator de distribuição, enquanto que a cicloexilamina volatiliza dentro da caldeira junto com o vapor, neutralizando o CO2 do condensado presente na rede. C6H11NH2 + CO2 + H2O C6H11NH3HCO3 A reação de neutralização do CO2 pela morfolina é dada por: C4H9NO + CO2 + H2O C4H10NOHCO3 Quando usa-se aminas para o tratamento da seção pós-caldeira, deve-se cuidar para 39 que o vapor gerado não contate diretamente com produtos alimentícios. Aminas, como por exemplo a octadecilamina, são usadas como inibidores de corrosão, pois formam filmes resistentes que repelem a água não deixando que ocorra o contato com o metal, e assim não causando o processo corrosivo. A formação do filme inibidor pela octadecilamina se dá por adsorção e a solubilidade da C18H37NH2 em água a 20°C é de 1 mg/l. No combate aos gases dissolvidos pode-se mencionar o uso de desaeradores, equipamentos auxiliares ao tratamento químico, que reduzem o teor destes gases na água de alimentação. A remoção química do oxigênio dissolvido é dada pelo uso do sulfito de sódio ou da hidrazina. A velocidade de reação das substâncias com o oxigênio a baixa temperatura pode ser catalizada através do uso de sais de cobalto ou compostos orgânicos. 3.5.2.1 - Tratamento com Sulfito de Sódio A reação ocorrida entre o oxigênio e o sulfito de sódio é a seguinte: Na2SO3 + 1/2O2 Na2SO4 Ocorre a formação de sulfato de sódio, que é um composto solúvel. Em temperaturas superiores a 95°C a reação acontece em alta velocidade. Em caldeiras que operam acima de 40 kgf/cm2, a altas temperaturas, pode ocorrer a decomposição do oxigênio em dióxido de enxofre e ácido sulfúrico, os quais são extremamente corrosivos. Na2SO3 + H2O 2NaOH + SO2 40 4Na2SO3 + 2H2O 3Na2SO4 + 2NaOH + H2S Quando há produção de SO2, este se dissolve no condensado formando ácido sulfuroso, que abaixa o pH, tornando o meio corrosivo para o metal. SO2 + H2O H2SO3 Nota-se que a utilização de sulfito de sódio na água da caldeira como captador de oxigênio deve ser bem equilibrada pois aumenta o ter de sólidos na água, e que em caldeiras que operam a uma pressão superior a 40 kgf/cm2 o seu uso é desaconselhável. 3.5.2.2 - Tratamento com Hidrazina A reação da hidrazina com o oxigênio é dada por: N2H4 + O2 2H2O + N2 Sabe-se que a reação acima ocorre instantaneamente em temperaturas acima de 150°C e observa-se que existe aumento de sólidos na água da caldeira. A hidrazina possui um poder redutor, transforma o Fe2O3 em Fe3O4 (óxido preto de ferro) que age como protetor. O fenômeno pode ser observado também para o cobre onde o CuO transforma-se em Cu2O. As reações envolvidas são: 6Fe2O3 + N2H4 N2 + 2H2O + 2Cu2O Em temperaturas acima de 200°C a hidrazina pode se decompor em amônia: 3N2H4 4NH3 + N2 Na caldeira deve-se manter praticamente nulo o teor de hidrazina e esta deve ser controlada na água de alimentação. 3.5.3 - Prevenção do Arraste e da Espumação Anteriormente foi visto que o arraste pode ser causado por razões mecânicas ou 41 químicas, acarretando uma série de danos. Ao tentar solucionar o problema deve-se saber que o tratamento químico não corrige problemas de arraste mecânico, pois estes são devidos a falhas no projeto do gerador de vapor. Para eliminar o arraste pode ser usado um mecanismo de separação vapor-água, e deve-se manter o nível da água da caldeira controlado pelo visor e evitar o excesso de produção de vapor. A Tabela 5 mostra as concentrações máximas de sólidos permitida no vapor e os possíveis problemas causados. TABELA 05 - CONCENTRAÇÕES DE SÓLIDOS NO VAPOR ppm de Sólidos no Vapor 0 a 0,02 Problemas ___________ 0,02 a 0,11 depósitos nas turbinas. 0,11 a 1,00 depósitos nas turbinas e possíveis depósitos no superaquecedor. > 1,00 depósitos nas turbinas e superaquecedores. Para evitar a espumação deve-se diminuir a concentração dos sólidos dissolvidos, sólidos em suspensão, alcalinidade cáustica e matérias orgânicas na água da caldeira por 42 meio de descargas de fundo. Pode-se usar um anti-espumante para resolver problemas de espumação, principalmente quando a água contiver óleos, graxas detergentes, etc. 3.5.4 - Tratamento Especial para Caldeiras Caldeiras que operam à média e alta pressão devem receber um tratamento químico especial, que é denominado de Controle de Precisão. 3.5.4.1 - Controle de Precisão Este tratamento pode ser adotado em caldeiras de média e alta pressão, geralmente tem sido aplicado em pressões que variam de 600 a 1.500 psi. Em condições especiais pode ser usado em caldeiras que operam a 2.000 psi. O Controle de Precisão é empregado quando dispõe-se de uma água de alimentação que passou por um abrandamento, ou quando a água de compensação for desmineralizada ou destilada. Neste método de controle, como a água de alimentação é de ótima qualidade, não necessita-se elevadas concentrações de fosfato para precipitar a dureza existente. Por volta de 1948 constatou-se que caldeiras que continham elevadas concentrações de fosfato apresentavam depósitos duros e aderentes. Estes depósitos tratavam-se de fosfato de magnésio. Exames posteriores em caldeiras que operam com uma concentração menor de fosfato mostraram que o magnésio precipitava quase que totalmente como silicato de magnésio, que é menos duro e aderente em relação ao fosfato de magnésio. Devido a isto, as concentrações de fosfato nas águas das caldeiras foram reduzidas para concentrações de 2 a 4 ppm. A Tabela 6 mostra os parâmetros a serem seguidos quando usa-se o Controle de Precisão. 43 TABELA 06 - CONTROLE DE PRECISÃO Pressão psi 600-750 Alcalinidade como OH ppm 400 750-900 900-1.000 1.000-1.500 300 250 250 15-30 15-30 (máx) NaOH ppm 15-50 15-40 pH 10,5-11,5 10,5-11,5 10,5-11 10,5-11 Fosfato como PO4 ppm 2-4 2-4 2-4 2-4 1.500 1.250 1.000 10-7 7-6 6-2 Sólidos dissolvidos ppm 2.000 (máx) * SiO2 ppm (máx) 10 * Os primeiros valores correspondem às pressões mais baixas das respectivas colunas e os segundos valores, às pressões mais altas. FONTE: Davino F. Dos Santos Filho (1976) Nota-se que há valores de alcalinidade e sólidos totais na tabela, mas atualmente estes dados devem ser desprezados, porque as caldeiras de alta pressão são alimentadas com água desmineralizada ou destilada. No máximo, uma caldeira de alta pressão terá 50 ppm de sólidos totais, se o tratamento aplicado for adequado. O fosfato trissódico é o composto utilizado no controle de precisão, e este tratamento é recomendado para caldeiras sujeitas à poluição de caráter ácido, proveniente do processo industrial. O controle de precisão é usado também em sistemas onde os condensadores admitem poluição do condensado e quando o desmineralizador não remover totalmente a sílica. 44 O uso de soda cáustica no controle de precisão não é aconselhado, a não ser em casos extremos onde necessita-se de um valor alto de pH. Neste caso poderá ocorrer problemas sérios de corrosão por soda cáustica. 3.5.4.2 - Controle de Coordenação pH-PO4 Criado em 1942 por Whirrl e Purcell, o controle de coordenação pH-PO4 tem como objetivo manter alcalinas as águas de caldeiras, inibindo o cálcio e o magnésio, sem que ocorra excesso de soda cáustica na água além do obtido pela hidrólise dos fosfatos. Como já foi citado anteriormente, a alcalinidade quando presente em uma água de caldeira torna os depósitos menos aderentes. Porém o uso da soda cáustica com função de aumentar a alcalinidade na água acabava trazendo outros problemas ao material do equipamento. Criou-se então o controle de coordenação, que envolve a determinação, em laboratório, de curvas que relacionam o pH e a concentração de fosfato trissódico, conforme mostra a Figura 4. FIGURA 04 - CONTROLE COORDENAÇÃO pH-PO4 11,4 11,2 11,0 10,8 Valor 10,6 pH 10,4 Para evitar presença de Soda Cáustica, o pH deve ser mantido abaixo desta curva 10,2 10,0 9,8 9,6 9,4 0 200 20 40 60 80 100 Concentração PO4 - ppm 120 140 160 180 45 FONTE: Davino F. dos Santos Filho (1976) Concentrações de fosfato em conjunto com a pressão de operação das caldeiras determinaram o controle de qualidade da água, sendo que valores abaixo da curva garantem que não haverá presença de soda cáustica na água. O pH da água para caldeiras acima de 2.000 psi deve ser mantido acima de dez (10) e a concentração de fosfatos em torno de 10 a 15 ppm. O controle de coordenação mostrou-se eficiente para caldeiras de 800 a 1.000 psi, mas para caldeiras de alta pressão os problemas devidos a soda cáustica não foram solucionados. Havia dificuldade de se manter valores abaixo da curva traçada, pois os fosfatos sofriam o fenômeno do hide-out. Várias hipóteses foram levantadas sobre o fenômeno hide-out, mas nenhum argumento teve aprovação científica. Experimentalmente constatou-se que os fosfatos sob condições hide-out não atacam os tubos da caldeira, pelo contrário, formam uma película protetora evitando o processo corrosivo. 3.5.4.3 - Evolução do Controle de Coordenação pH-PO4 Em 1955, Ravich e Sherbakova, realizaram experiências com o fosfato trissódico em elevadas tempraturas e pressões buscando viabilizar um tratamento químico livre de NaOH para caldeiras sujeitas à alta pressão de trabalho. Os experimentos demonstraram que as soluções submetidas as condições acima apresentavam uma fase líquida e outra fase sólida. A fase líquida continha fosfato trissódico e soda cáustica enquanto que a fase sólida apresentava fosfato cristalizado, numa proporção de PO4 maior que 3:1 em relação ao Na3PO4. Já na fase líquida ocorria maior presença de Na em relação ao PO4 o que indica claramente a presença de soda cáustica. Ravich e Sherbakova misturando diversas soluções de fosfatos chegaram a 46 conclusão de que a relação Na:PO4 deveria ser de 2,65:1 respectivamente, para que as fases líquida e sólida fossem iguais à uma temperatura de 365°C. Para a temperatura de 300°C a relação obtida foi de 2,8:1. Respeitando estas relações não averia presença de soda cáustica na fase líquida nem na sólida. Com base nestes experimentos os pesquisadores propuseram uma curva de ajuste para cada temperatura de trabalho, que garantiria a igual proporção de Na:PO4 nas duas fases, criando assim o Controle Congruente pH-PO4. 3.5.4.4 - Controle Congruente pH-PO4 Marcy e Halstead aproveitaram os experimentos de Ravich e Sherbakova, desenvolvendo em laboratório uma série de curvas para avaliar a relação entre Na:PO4, como mostra a Figura 5. FIGURA 05 - CONTROLE CONGRUENTE pH-PO4 Na/PO4 12 2. 2. 2. 2. 2. 11 pH na solução 10 a 25 °C 2. 9 8 5 10 5 10 Fosfato na solução em ppm PO4 FONTE: Davino F. dos Santos Filho (1976) 5 10 5 10 47 As curvas foram traçadas com base na titulação potenciométrica de soluções de ácido fosfórico com concentrações conhecidas, adicionando-se a estas, quantidades progressivas de NaOH. Foi observado na prática que o uso do controle congruente pH-PO4 permite o acondicionamento de águas de caldeiras de alta pressão, livres de NaOH, desde que sejam respeitadas as curvas propostas mantendo-se os pontos pH-PO4 abaixo das mesmas. 3.5.4.5 - Tratamento Zero Sólido O tratamento Zero Sólido também é conhecido como tratamento volátil ou ainda como água pura. Este tipo de tratamento foi criado devido ao desenvolvimento tecnológico na construção de caldeiras, que dispensou o uso do tubulão, fazendo que as caldeiras modernas não permitissem sólidos em seu interior. A condição básica para o emprego do tratamento zero sólido é de que a caldeira possua unidades polidoras de condensado em seu sistema. A alcalinidade neste tratamento é elevada por meio de amônia, cicloexilamina ou morfolina quando injetadas na água de alimentação da caldeira. A hidrazina também é adicionada na água de alimentação, porém na água da caldeira propriamente dita, nenhum produto é adicionado. O tratamento volátil admite um pH em torno de 9,0 na parte do tubulão, quando este existir, e de 7,5 a 8,0 na zona de geração de vapor. Jamais deve-se aplicar este tratamento em caldeiras que não possuam unidades polidoras de condensado, porque o tratamento zero sólido não protege o equipamento contra nenhum tipo de poluição, 48 principalmente devida ao cálcio e magnésio. Portanto, fica evidente que o tratamento externo deve ser rigoroso e muito bem aplicado para que a água possa ser utilizada na alimentação de caldeiras de alta pressão. 3.6 - LIMPEZA QUÍMICA DE CALDEIRAS Em caldeiras aquatubulares pode-se fazer uma limpeza mecânica, a qual facilita a limpeza química, porém em caldeiras fumotubulares compactas a limpeza mecânica tornase extremamente difícil. Sabe-se que processos de incrustação nas paredes dos tubos diminui consideravelmente o rendimento térmico da caldeira, além de submeter o metal a um superaquecimento provocando deformações plásticas, abaulamentos e até ruptura do material. O tratamento da água de alimentação para a caldeira mesmo sendo eficiente e adequado, às vezes não impede que ocorra uma certa quantidade de depósitos na tubulação. A Tabela 07 mostra os principais tipos de depósitos encontrados nas caldeiras. TABELA 07 - DEPÓSITOS ENCONTRADOS NO INTERIOR DE CALDEIRAS Íon Nome Fórmulas Determinadas pela Análise ao Raio X 49 Principal Bário Carbonato de bário BaCO3 Sulfato de bário BaSO4 Carbonato de cálcio B-CaCO3 Sulfato de cálcio CaSO4 Sulfato de cálcio hidratado CaSO4 . 1/2 H2O Hidróxido de cálcio CaCOH/2 Hidroxifosfato de cálcio Ca10(OH)2(PO4)6 Fosfato de cálcio B-Ca3P2O3 ou Ca3(PO4)2 Magnésio Hidróxido de magnésio Mg(OH)2 Sódio Sulfato de sódio Na2SO4 Silicato Óxido de silício SiO2 Silicato de ferro e sódio Na2O . Fe2O3 . 4SiO2 Cálcio Silicato de alumínio e sódio NaAl(SiO2)2 . H2O Silicato de cálcio e sódio Na2O . 4CaO . 6SiO2 . H2O Silicato de cálcio B-CaSiO3 Silicato de alumínio cálcio e 4Na2O . CaO . 4Al2O3 . 2CO2 . 2SiO2 . 3H2 3MgO . 2SiO2 . 2H2O Silicato de magnésio Ferro Óxido de ferro II FeO Óxido de ferro III Fe2O3 Magnetita Fe3O4 Sulfeto de ferro FeS 50 Cobre Alumínio Níquel Zinco Óxido cúprico CuO Óxido cuproso Cu2O Cobre metálico Cu0 Sulfato de alumínio Al2(SO4)3 Óxido de alumínio Al2O3 Alumínio metálico Al0 Óxido de níquel NiO Níquel metálico Ni0 Óxido de zinco ZnO Zinco metálico Zn0 FONTE: Davino F. dos Santos Filho (1976) Estes depósitos acarretam uma série de inconvenientes, já citados anteriormente, que comprovam a necessidade de uma limpeza química para a remoção dos mesmos. Segundo SANTOS FILHO (1976), nos EUA e Europa a consciência dessa necessidade é tão evidente que os engenheiros de manutenção programam lavagem ácida das caldeiras de suas indústrias regularmente a cada 3 ou 5 anos de operação e às vezes em prazos até mais curtos. O boletim do Instituto Brasileiro de Petróleo recomenda que se faça limpeza química ácida em caldeiras a cada 12 meses. O resultado deste trabalho é obtido a médio e longo prazo, pois desaparecem processos de corrosão e incrustação, melhorando consideravelmente a eficiência do equipamento e por conseqüência reduz em cerca de 25% o consumo do combustível. Podemos observar no Anexo 6, uma caldeira incrustada que sofreu uma limpeza química ácida obtendo-se um ótimo resultado. 51 O processo de limpeza química de caldeiras pode ser dividido em limpeza préoperacional e limpeza de caldeiras usadas. 3.6.1 - Limpeza Química Pré-Operacional Os geradores de vapor devem sofrer uma preparação especial antes que inicie sua operação, isto se faz necessário porque durante o período de construção o equipamento pode ficar sujeito a chuvas, umidade, poeira, barro, exposição ao ar, entre outros fatores de deterioração. As caldeiras ainda podem conter óleo e graxa sobre a tubulação, resíduos de solda, limalhas de ferro, etc. Portanto o objetivo principal da limpeza pré-operacional é a retirada de depósitos soltos no interior da caldeira e a parte oxidada do metal, preparando-o para receber um tratamento químico adequado. A remoção de óleos, graxas e sujeiras em geral deve ser efetuada antes da lavagem ácida, utilizando um detergente alcalino à quente (150 a 200°F) com duração de 6 a 8 horas recirculando a solução. Para a remoção de óxidos de ferro existem diversos tipos de processos, entre os quais serão mencionados os mais utilizados. 3.6.1.1 - Ácido Clorídrico com Inibidor O ácido clorídrico em soluções a 5% com a presença de um inibidor, cuja 52 concentração fica em torno de 0,3%, é o ácido mais utilizado em limpezas químicas e tem demonstrado uma grande eficiência na remoção de depósitos em relação ao tempo de circulação da solução no equipamento. O inibidor de ácido é um composto orgânico ou mistura de compostos orgânicos, os quais são adicionados a solução ácida evitando que o ácido clorídrico ataque o metal base, mas não minimizando o ataque do ácido sobre o óxido de ferro. Os inibidores de ácido são formulados à base de compostos químicos, como por exemplo: sais de bário, gelatina, anilina, piridina, formoldeído, tiouréia, amido e óxidos de arrênio. A Tabela 8 mostra a eficiência de remoção de óxidos em função do tempo de circulação. TABELA 08 - REMOÇÃO DE ÓXIDOS Tempo Soluções e condições de limpeza 15 30 1 2 3 4 5 6 min min hora horas horas horas horas horas Ácido clorídrico 5% 60 cm/seg P C C __ __ __ __ __ __ __ __ U U C __ __ __ __ __ __ U U P C 160 - 170 °F Ácido Fosfórico 3% 60 cm/seg 212 °F Citrato de amônio 3% 60 cm/seg 53 200 - 220 °F Ácidos fórmico e hidroxiacético 3% 60 cm/seg __ __ __ U P C __ __ __ __ __ U U P C C 200 - 220 °F Etilenodiaminotetra-acetato de amônio 3% 60 cm/seg 275 - 300 °F U- remoção de apenas 10% do total de depósitos. P - remoção parcial dos depósitos (estimado entre 20 e 90% de remoção do total de depósitos). C - remoção completa dos depósitos (estimado entre 95 e 100% de remoção). FONTE: Davino F. dos Santos Filho (1976) 3.6.1.2 - Ácido Fosfórico com Inibidor O ácido fosfórico não possui uma eficiência tão grande como a do ácido clorídrico na limpeza química de caldeiras, mas seu emprego em tempos mais longos oferecem uma boa eficácia na remoção de óxidos. Geralmente o ácido fosfórico é usado em caldeiras que apresentam partes de aço inoxidável, o que impede a utilização do ácido clorídrico por ser corrosivo ao material. 3.6.1.3 - Ácido Fórmico e Ácido Cítrico com Inibidor A mistura destes ácidos na proporção de 2% de ácido fórmico e de 1% de ácido cítrico mais a presença de um inibidor conferem uma boa eficiência na remoção de óxidos de ferro. Sua utilização é frequente, porém a solução deve circular por um tempo maior e com velocidade mais alta quando comparado com o uso de uma solução de ácido clorídrico. 54 3.6.1.4 - Citrato de Amônio Cerca de 2,5 a 3,0% de citrato de amônio em solução resultam uma boa remoção de óxidos de ferro combinado com uma elevação de pH em cerca de 3 ou 4, o que torna o citrato de ferro um composto solúvel. O citrato de amônio tem grande poder de remoção de depósitos de óxido de ferro magnético. Este processo de lavagem de caldeira foi aperfeiçoado recebendo o nome de CITROSOLV, no qual usa-se uma solução de monoamônio em pH alcalino não precipitando compostos de ferro insolúveis, somente dissolvendo óxido de ferro. Após elevar o pH da solução com amônia a solução deve ser aerada para passivar a superfície do metal e o tempo mínimo de circulação é de 6 horas a uma velocidade não inferior a 30 cm/s. 3.6.1.5 - Etileno-diamino-tetracetato de Amônio O uso de etileno-diamino-tetracetato de amônio em solução a 3,0% num meio alcalino possue grande emprego em lavagens químicas de caldeiras. Foram obtidas efetivas remoções de óxidos de ferro a uma temperatura superior a 200°F, com a vantagem da solução em questão ser alcalina, e portanto não necessitar neutralização após a lavagem. 3.6.1.6 - Ácido Sulfâmico Inibido Esta solução é empregada numa concentração de 3,0% junto com um inibidor, quando o material a sofrer limpeza química trata-se de aço inoxidável, o que inviabiliza o uso do ácido clorídrico. 3.6.1.7 - Ácido Sulfúrico com Inibidor 55 O uso do ácido sulfúrico é reduzido a casos onde o ácido clorídrico não pode ser empregado por atacar o metal base. Quando utilizado para limpeza química ácida o ácido sulfúrico é encontrado em soluções a 5,0% juntamente com um inibidor. 3.6.2 - Limpeza Química de Caldeiras em Operação As caldeiras sujeitas a operação por um determinado período de tempo, apresentam uma série de depósitos diferentes daqueles encontrados em geradores de vapor novos. Podemos citar como exemplo de depósitos existente em caldeiras os carbonatos e sulfatos de cálcio, sulfatos de sódio, silicatos, óxidos de ferro e hidróxido de magnésio entre outros. Geralmente a remoção destes depósitos é feita por meio de uma solução ácida que é circulada no interior da caldeira tendo o seu tempo de residência uma função da quantidade, espessura e tipos de depósitos encontrados. Costuma-se fazer uma lavagem alcalina à quente antes de proceder a limpeza química ácida, com a função de amolecer e tornar porosos os depósitos facilitando a reação ácida. Para uma operação de limpeza química devem ser removidas todas as conexões e válvulas que possuam cobre, bronze, latão e alumínio. Devem ser abertas as bocas de inspeção, válvulas de segurança e demais aberturas da caldeira para a eliminação dos gases formados durante a limpeza química. A Figura 6 mostra o fluxograma básico para a realização de uma limpeza ácida em caldeiras. FIGURA 06 - FLUXOGRAMA DE LIMPEZA ÁCIDA 56 7 1 Caldeira Serpentina de vapor Tanque 2 6 Bomba 3 VÁLVULAS DE AÇO CARBONO - 150 1 - Válvula de entrada da solução no tanque 2 - Válvula de saída da solução do tanque 3 - Válvula de recalque da bomba 4 - Válvula para drenagem da caldeira 5 - Válvula do ″Blow-down″ (extração de fundo) 6 - Válvula dos coletores das paredes 7 - Válvula de saída do tubulão superior ( Flange de uma das válvulas de segurança) 5 4 Linhas: Mangueira Aço Carbono FONTE: Instituto Brasileiro de Petróleo (1966) O roteiro para o procedimento de uma limpeza química em caldeiras segue a seguinte metodologia: acomodação das crostas, limpeza ácida, neutralização e cuidados com a atmosfera de hidrogênio. 3.6.2.1 - Acomodação das Crostas O processo consiste em fazer uma lavagem alcalina à quente para a remoção das graxas e óleos além de amolecer e tornar porosos os depósitos, o que facilitará posteriormente a limpeza química ácida. É recomendável que a solução alcalina permaneça 72 horas circulando a uma temperatura de aproximadamente 80°C. O aquecimento da solução alcalina deve ser feito fora da caldeira, por meio de um aquecedor. Para tal função 57 deve ser utilizado um tanque de capacidade adequada, o qual receberá a solução através de uma mangueira e uma bomba de circulação especial. O nível deve ser mantido constante e nas caldeiras fumotubulares a solução deverá cobrir os tubos superiores. Após efetuada a lavagem alcalina a solução deve ser esgotada totalmente, lavandose a caldeira com água até a remoção total da solução básica. 3.6.2.2 - Limpeza Ácida O ácido mais utilizado para a limpeza química é o clorídrico, mas o sulfúrico, fosfórico e sulfâmico são também bastantes empregados industrialmente sempre acompanhados por um inibidor de oxidação. A limpeza é efetuada obrigatoriamente com recirculação da solução ácida, conforme a operação descrita para a lavagem alcalina, mantendo-se a temperatura em 55°C, medida no tanque de aquecimento. A duração da operação é função do tipo da crosta e espessura, normalmente está entre 12 horas até 48 horas quando as crostas são espessas e de difícil remoção. Sempre deverá ser efetuada uma análise no laboratório para se determinar os constituintes dos depósitos (crostas) e retirar amostras em diversos pontos para se estimar uma espessura média. Se possível a concentração do ácido deverá ser mantida constante. Após a limpeza ácida a solução no interior da caldeira deverá ser esgotada, abertas todas as janelas de inspeção, flanges, coletores, etc., e lavar a caldeira internamente com jato de água sob pressão para remoção dos depósitos. 3.6.2.3 - Neutralização Após a lavagem com jato de água sob pressão a caldeira deverá ser enchida com 58 água limpa e adicionada uma solução alcalina com inibidor para neutralização, mantendose a temperatura da solução a 60°C por um período de 8 a 16 horas. 3.6.2.4 - Cuidados com a Atmosfera de Hidrogênio O hidrogênio desprendido durante a limpeza química pode causar dois grandes problemas: fragilidade do aço pelo hidrogênio e atmosfera explosiva na caldeira. Em pressão e temperatura ambientes os limites da mistura explosiva hidrogênio/ar são de 6,2% a 71,4%, sendo a temperatura de ignição do hidrogênio cerca de 580°C. Portanto ao realizar uma limpeza química ácida deve-se ventilar o máximo possível a casa de caldeira. Quando houver necessidade de mandrilagem de tubos, aperto de flanges, consertos, etc., deve-se esperar que a caldeira esfrie totalmente, evitando assim problemas devido a fragilização do aço pelo hidrogênio. Devemos cuidar também para que após efetuada a limpeza química não sejam acesos maçaricos, lanternas ou ferramentas que provoquem fagulhas, até que o equipamento seja testado com um explosímetro. 3.7 - CONTROLE DE QUALIDADE DE ÁGUAS Para um controle satisfatório da qualidade da água em um sistema gerador de vapor dependemos de muitos fatores, que devem ser controlados e interpretados de forma correta, pois são de extrema importância na avaliação do tratamento químico. 3.7.1 - Controle por Instrumentos de Medição Contínua 59 O controle de qualidade de águas por instrumentos de medição contínua é feito por condutivímetros, potenciômetros, silicômetros, medidores de cloro residual e oxigênio dissolvido, fosfatômetros, entre outros. No tratamento de água industrial para caldeiras deve haver conhecimento prévio dos limites máximos e mínimos estabelecidos. Para um controle total do acondicionamento da água, os operadores devem saber o significado de cada variável e os intrumentos devem estar em locais adequados, a fim de que se realize um controle eficiente do sistema. Os condutivímetros devem estar localizados em pontos onde poderão ocorrer poluição da água. Geralmente são colocados em linhas de retorno de condensado, descargas de bombas, no efluente de deaeradores, linhas de descargas da caldeira e efluente de desmineralizadores. Os medidores de pH são instalados na linha de condensado, na água de alimentação da caldeira, em efluentes de deaeradores, filtros e estações de clarificação. Os silicômetros são dispostos na linha de descarga da água da caldeira e em efluentes de desmineralizadores. Os aparelhos para medir o teor de oxigênio dissolvido são colocados nas descargas de bombas de condensados e em efluentes de deaeradores, e os medidores de cloro residual são instalados em estações de clarificação de água. 3.7.2 - Controle Mediante Análises As análises efetuadas no laboratório químico tem a função de verificar se o tratamento proposto ao equipamento está sendo eficiente. Os valores máximos e mínimos pré-estabelecidos devem ser observados, cabendo ao laboratório determinar instruções de operação para contorno de alguma variação nos parâmetros. Cabe ainda ao laboratório 60 verificar o desempenho dos instrumentos, das resinas de troca iônica, dos equipamentos de purificação de água, dos reagentes analíticos, e dos produtos químicos utilizados no tratamento do sistema. As principais análises efetuadas para controlar a qualidade da água num sistema gerador de vapor são: determinação da dureza, fosfatos, pH, alcalinidades, ferro, sílica, cloretos, sulfitos, matéria orgânica, entre outras. As faixas de controle que devem ser mantidas na água da caldeira são mostradas na Tabela 9. TABELA 9 – FAIXAS DE CONTROLE NA ÁGUA DA CALDEIRA pH < 28 kgf/cm2 28 a 57 kgf/cm2 57 a 212 kgf/cm2 10 a 12 10,5 a 11,2 observar curvas de controle Dureza (ppm CaCO3) 0 0 __ Sílica (ppm SiO2) < 150 < 50 __ Sólidos dissolvidos (ppm) < 3.500 < 2500 __ Fosfatos (ppm PO4) 20 a 80 20 a 40 observar curvas de controle Sulfitos (ppm SO3) 20 a 60 20 a 40 __ Hidrazina (ppm N2H4) 0,1 a 0,2 0,05 a 0,15 0,05 a 0,10 Quelatos (ppm) 5 a 10 <5 __ pH condensado 7,5 a 9,0 8,0 a 9,0 8,5 a 9,0 Alcalinidades (ppm CaCO3) 250 a 450 250 a 300 __ Obs.: A hidrazina deve ser injetada na água de alimentação. 61 4 - CONCLUSÃO Este trabalho teve como objetivo mostrar a fundamentação teórica existente sobre o tratamento de águas para sistemas geradores de vapor. Conforme o texto desenvolvido, observa-se que é de fundamental importância o uso de um tratamento químico para a água a ser alimentada em uma caldeira. Foi verificado que quando não se aplica o tratamento a uma água, esta pode ocasionar uma série de inconvenientes, que resultam em perdas de eficiência, segurança e combustível, as quais são indesejáveis num processo industrial. Pode-se salientar que para um tratamento químico preventivo ser eficiente numa caldeira, é necessário que se faça um estudo completo das características do equipamento e da água a ser usada no mesmo, e posteriormente utilizá-lo de forma correta. Em vista da experiência prática adquirida, conclui-se que um tratamento à base de fosfatos, coadjuvado por álcalis, dispersantes e polímeros é o método que mais se ajusta à atender as necessidades de preservação de um sistema gerador de vapor que opera a baixa ou média pressão. Já para caldeiras que trabalham à alta pressão, devem-se ser observados os controles propostos no texto. 62 REFERÊNCIAS BIBLIOGRÁFICAS 1 2 3 4 5 6 CÂMARA, A.P.F. e CARVALHO, A.M.C., 1976, Limpeza Química de Caldeiras, Boletim do Instituto Brasileiro de Petróleo, Rio de Janeiro, Gráfica Vitória S.A., Vol. VII, 52 a 58, 1º Trimestre. Indústria Química Mascia Ltda, 1989, Curso sobre Tratamento de Águas para Caldeiras, Caxias do Sul, Gráfica UCS, 46p. DOS SANTOS, D.F.F., 1976, Tecnologia de Tratamento de Água, Rio de Janeiro, Almeida Neves Editora Ltda, 251 p. POWELL, S.T., 1966, Acondicionamiento de Aguas para la Industria, México, Editorial Limusa-Wiley S.A., 631 p. COMPANIA BRASILEIRA DE CALDEIRAS, 1976, Manual de Cálculo de Injeção Química, São Paulo, CBC, 92 p. COMPANIA BRASILEIRA DE CALDEIRAS, 1976, Manual de Tratamento D'água, São Paulo, CBC, 114 p. Assistência aos nossos clientes – tratamento de águas industriais REGISTRO CRQ-5º REG.: 1814 – CREA/RS: 39835 RESP. TÉCNICO: ENGº QUÍM. LUIZ SANTIAGO VERONESE MASCIA -CRQ-V - 05300265 CREA 26608

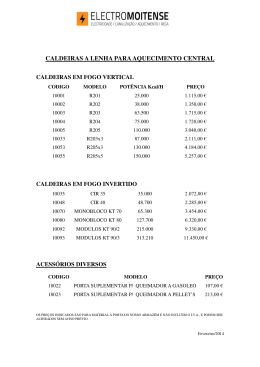

Baixar