Engenharia de Perfuração

Prof. Dr. Renato A. Silva

Critérios de Avaliação

9

9

9

9

9

9

9

Prova#1 (P1) - Peso 1

01 de outubro

Prova#2 (P2) - Peso 2

27 de novembro

Média=(P1+2*P2)/3

Média>=7,0 – Aprovado

Média<7,0 – Prova Final (PF)

04 de dezembro

Média Final=(Média+PF)/2

Média Final>=5,0 - Aprovado

Tópicos

Classificação de poços de petróleo, equipamentos de

sonda;

Elementos de coluna de perfuração;

Determinação de gradiente de fratura, controle de

pressões;

Projeto básico de poços;

Operações de perfuração;

Operações especiais de perfuração (perfuração direcional,

pescaria, testemunhagem);

Perfilagem;

Revestimento;

Cimentação e avaliação de cimentação.

Histórico

¾

Primeiro poço de petróleo – perfurado pelo Cel. Drake

em Tittusville, Pensilvânia em 1859 – 21m de

profundidade e produção de 2m3/dia (Método

percurssivo).

¾

Utilizando fluidos de perfuração: poço de Spindletop,

Beaumont, Tx, USA.

¾

Perfuração rotativa intermitente

¾

354m de profundidade (1900 – perfuração rotativa)

Classificação dos poços de petróleo

Poços Exploratórios

1) Pioneiros – perfurados com o objetivo de descobrir

novas jazidas ou campos a partir de dados obtidos

por métodos geológicos e/ou geofísicos.

2) Estratigráficos – perfurados para obter informações

da sequência de rochas de subsuperfície, chamada

ainda de coluna litológica. Estes dados serão

utilizados para subsidiar a perfuração de outros

poços no campo.

Classificação dos poços de petróleo

Poços Exploratórios

3) Extensão – perfurados buscando ampliar ou

delimitar os limites de uma jazida, normalmente

feitos nos limites ou até fora da reserva provada.

4)

Pioneiro Adjacente – perfurados após a

delimitação de um campo, com o objetivo de

descobrir novas jazidas.

5) Jazida Rasa/Jazida Profunda – poços perfurados

dentro de um campo, visando descobrir jazidas

mais rasas ou mais profundas, do que aquela já

conhecida.

Classificação dos poços de petróleo

Poços Explotatórios

6) Desenvolvimento – são os poços perfurados visando a

drenagem do petróleo (ou gás) de um campo. O

número de poços e a disposição destes é função de

critérios econômicos e técnicos (reservatório).

7) Injeção – perfurados para que sejam injetados fluidos

(principalmente água) na rocha reservatório,

buscando-se obter as condições originais de pressão

de poros na rocha.

8) Especiais – são todos aqueles que não obedecem as

definições anteriores.

Tipos de poços

Poço vertical – quando a sonda e o objetivo estão

situados numa mesma reta vertical.

Poço Direcional – s a sonda e objetivo não estão

na reta na reta vertical chamamos o poço de

DIRECIONAL. No caso do ângulo formado se

igual a 90o este é chamado de HORIZONTAL.

Tipos de poços

Principais Componentes de Sondas de Perfuração

Sistema de sustentação de cargas;

) Sistema de geração e transmissão de energia;

) Sistema de movimentação de cargas;

) Sistema de rotação;

) Sistema de circulação de fluidos;

) Sistema de monitoramento;

) Sistema de segurança de poço.

)

Sistema de sustentação de cargas

Mastro ou Torre – tem objetivo de prover um espaço livre

vertical que possa permitir a suspensão ou abaixamento

da coluna de perfuração

Mastro

Sistema de sustentação de cargas

Sistema de sustentação de cargas

Subestrutura – tem por objetivos: suportar a torre ou mastro

e maquinário, e fornecer um espaço adequado para

posicionr o equipamento de segurança (BOP)

Base ou Fundação – bases de concreto preparadas no

terreno, que visam distribuir as cargas e manter os

equipamentos nivelados e alinhados.

Sistema de sustentação de cargas

Sistema de sustentação de cargas

Estaleiro – estrutura metálica construída com vigas e que

servem para apoiar/armazenar comandos, colunas de

perfuração e revestimento, de forma a permitir um fácil

acesso e manuseio.

Estaleiro

Sistema de Geração e Transmissão

de Energia

As sondas de perfuração são movidas por

motores diesel; a quantidade e potência dos

motores são função da capacidade projetada

para a sonda.

Métodos de transmissão de energia:

¾ Sonda Mecânica

¾ Sonda Diesel–Elétrica.

Sistema de Geração e Transmissão de

Energia

Sondas Mecânicas – os vários motores são ligados a

“compounds” no qual são conectados os principais

equipamentos de perfuração; usam-se ainda conversores

de torque e embreagens.

Sistema de Geração e Transmissão de

Energia

Sondas Diesel-Elétricas - os motores a diesel são ligados a

geradores de energia elétrica (o sistema mais usado é o

AC/DC) onde a geração é feita em corrente alternada e a

utilização nos equipamentos é feita em corrente contínua

(retificação e controle de tensão em SCRs).

Sistema de Geração e Transmissão de

Energia

Sistema de movimentação de cargas

Bloco de Coroamento (Crown Block):

conjunto de polias fixo, que fica apoiada

na parte superior do mastro/torre por

onde passam os cabos de aço (cabo de

perfuração).

Sistemas de movimentação de cargas

Catarina (Travelling Block): conjunto de polias

móvel justapostas num pino central; pela

movimentação dos cabos passado entre esta e

o bloco, a catarina se move ao longo da torre.

Sistema de movimentação de cargas

Gancho (Hook): elemento de ligação da

carga ao sistema de polias (Catarina).

Gancho da catarina

Sistemas de movimentação de cargas

Swivel: elemento que liga

as partes girantes as

fixas, permitindo livre

rotação da coluna. Por

um tubo na sua lateral

(Gooseneck) permite a

injeção de fluido no

interior da coluna de

perfuração.

Sistema de movimentação de cargas

Guincho (Drawwork): é o elemento que

movimenta o cabo, sendo por isso

responsável pela movimentação vertical

das tubulações no poço.

Sistema de movimentação de cargas

Cathead

Sistemas de movimentação de cargas

Guincho

Tambor Principal – é onde se enrola e desenrola

o cabo de perfuração ao se içar ou descer as

cargas.

Freio

Principal – é um freio a fricção que tem a

função de parar e manter suspensa a coluna.

Secundário – hidráulico ou eletromagnético,

que tem a função apenas de diminuir a

velocidade de descida da coluna.

Sistemas de movimentação de cargas

Molinete – mecanismo secundário que permite

tracionar cabos ou cordas.

Cathead – usado nas chaves flutuantes para

apertar ou desapertar conexões.

Catline – utilizado para içar pequenas

cargas.

Sistemas de movimentação de cargas

Elementos complementares

Elevador – equipamento utilizado para

segurar a tubulação durante as

movimentações (manobras)

Sistemas de movimentação de cargas

Sistema Bloco-Catarina

Sistemas de movimentação de cargas

Sistema de rotação

Mesa Rotativa – recebe energia sob forma de rotação

no plano vertical e transforma em rotação horizontal,

que é transmitida a coluna; serve também como

suporte no acunhamento da coluna.

Master bushing

Sistema de rotação

Kelly – é o elemento que transmite

rotação da mesa rotativa à coluna

de perfuração; pode ser de haste

quadrada ou hexagonal. A bucha

do Kelly é o equipamento que fica

conectado a mesa, e onde o Kelly

fica encaixado.

Bucha do Kelly

Kelly

Hexagonal Kelly

Sistema de rotação

Swivel

Sistema de rotação

Top Drive – a coluna gira movida

por um motor conectado no seu

topo. É montado com o Swivel

convencional e desliza sobre

trilhos fixados a torre.

Elimina o uso de mesa rotativa,

Kelly e bucha do Kelly

Sistema de rotação

Top Drive

¾ Perfura por seção;

¾ Menor número de conexões;

¾ Permite a retirada da coluna com

rotação e circulação.

Sistema de rotação

Sistema de circulação

¾ Equipamentos de Superfície

Tanques de Fluido

Bombas de Fluido

Tubo Bengala

Swivel

Kelly

Coluna de Perfuração

Broca

Espaço Anular

Separação de Sólidos

Sistema de circulação

Sistema no qual ocorre o bombeamento do

fluido de perfuração a pressão e vazão

adequadas para o interior da coluna, saindo

pela broca e retornando pelo espaço anular

até a superfície, para o sistema de

separação de sólidos.

Sistema de circulação

Composto por:

¾

¾

¾

¾

¾

Tanques de fluidos;

Bombas de fluidos;

Manifold;

Tubo Bengala/Mangueira;

Retorno de fluido.

Sistema de circulação

Tanques de fluido (lama) – tanques metálicos,

retangulares e abertos utilizados para a

preparação, armazenamento e tratamento

dos fluidos.

Bomba de fluido (lama) – bombas alternativas

de pistões horizontais, constituídas de duas

partes:

Sistema de circulação

Bombas de deslocamento positivo – impelem uma

quantidade de fluido em cada golpe ou volta do

positivo - Volume do fluido é proporcional a velocidade.

Bombas alternativas:

¾ Movimento de vai-e-vem de um pistão num cilindro ⇒

escoamento intermitente.

¾ Para cada golpe do pistão, um volume fixo do líquido é

descarregado na bomba.

¾ A taxa de fornecimento do líquido é função do volume

varrido pelo pistão no cilindro e o número de golpes do

pistão por unidade do tempo.

Sistema de circulação

Power-End (Parte Mecânica) – recebe energia de

acionamento na forma rotativa e a transforma

em movimento alternativo.

Fluid-End (Parte hidráulica) – onde a potência

mecânica é transferida ao fluido com pressão e

vazão.

Podem ser Duplex (2 pistões) ou Triplex (3

pistões) e contam ainda com amortecedores de

pulsação na linha de descarga para redução de

vibração.

Sistema de circulação

Manifold – conjunto de válvulas que recebe o fluido das

bombas e através do qual este é direcionado para o tubo

bengala.

Retorno de Fluido – tubulação também chamada de flow-line

que recebe o fluido que vem do anular do poço e o conduz

até o sistema de separação de sólidos.

Sistema de circulação

Sistema de circulação

Sistema de tratamento de lama

Sistema de circulação

Sistema de circulação

Sistema de circulação

Peneiras – separa o fluido dos cascalhos

Sistema de circulação

Desareiador – Separar a areia do fluido Dessiltador – Separar o silte do fluido

Sistema de circulação

Mud Cleaner – Separar o silte do fluido; recuperar partículas.

Sistema de circulação

Desgaseificador

Sistema de monitoramento

Indicador de Peso – indicador analógico que tem

dois ponteiros que indicam o peso suspenso no

gancho e o peso sobre a broca.

Sistema de monitoramento

Geolograph – instrumento onde é inserida uma carta

rotativa que registra continuamente parâmetros

como:

¾ Taxa de penetração;

¾ Peso sobre a broca;

¾ RPM e torque da mesa rotativa;

¾ Pressão nas bombas.

Sistema de monitoramento

Tacômetro – usado para medir a velocidade da

mesa rotativa (RPM) ou a velocidade da

bomba em (ciclos/min).

Tacômetro da mesa rotativa (RPM)

Tacômetro da bomba (ciclos/min)

Sistema de monitoramento

Torquímetro – mede o torque na mesa rotativa e

o torque dado pelas chaves na conexões e

tubos.

Indicador de na mesa de rotação

Indicador de torque pelas chaves

Sistema de monitoramento

Manômetro – indicam a pressão de bombeio do

fluido de perfuração.

Pressão bomba de lama

Indicador de pressão de lama

Sistema de monitoramento

Indicador de nível dos tanques – com ele é possível

detectar variações bruscas no nível do tanque de

lama, o que o torna muito importante para a

segurança, uma vez que estas variações podem

ser indicativos de influxos de fluidos da formação.

Sistema de segurança

O objetivo desse sistema é evitar uma invasão

descontrolada de fluidos da formação para o

poço. É constituído por Equipamentos de

Segurança

de

Poço

(ESCP)

e

de

equipamentos

complementares

que

possibilitam o fechamento e controle do poço.

O sinal de comando pode ser hidráulico,

elétrico ou ótico.

Sistema de segurança

BOP (Blowout Preventer)

Cabeça de Poço (Wellhead)

Equipamentos complementares:

i) Unidade Acumuladora/Acionadora;

ii) Painéis Remotos de Controle;

iii) Linhas de Kill e Choke;

iv) Choke Manifold.

Sistema de segurança

A cabeça de poço é constituída de vários

equipamentos que permitem a vedação e

ancoragem das colunas de revestimento na

superfície.

Sistema de segurança

BOP – constituído de um conjunto de válvulas

de gaveta, existem para diversas classes de

pressão; seu acionamento é hidráulico.

Sistema de segurança

Preventor Anular – gaveta que quando acionada

comprime uma borracha sobre a coluna vedando o

anular.

Gaveta de tubos – gaveta tem o diâmetro do tubo

sobre o qual é fechado vedando também o anular.

Gaveta cega – gaveta com cortador que fecha o poço

com ou sem coluna; no último caso o tubo é cortado.

Sistema de segurança

Preventor Anular

9 Fecha sobre

diâmetro;

qualquer

9 Não permanece fechado

após a retirada da pressão

de acionamento.

Sistema de segurança

Gaveta de tubos

¾ Fecha contra o tubo sem cortálo

¾ Pode ser para um só diâmetro

ou para vários diâmetros

¾ Permanece travada após a

retirada

da

pressão

de

acionamento.

Sistema de segurança

Gaveta Cega

Fecha contra o tubo e corta o mesmo;

Permanece fechada após a retirada

pressão de acionamento.

da

Sistema de segurança

Equipamentos Complementares:

Unidade Acionadora/Acumuladora – O BOP deve ter uma

resposta imediata após acionamento, para isto dever haver

fluido hidráulico armazenado sob pressão, isto acontece nesta

unidade.

Sistema de segurança

Linha de Kill – fica no BOP e dá acesso ao

espaço anular; por ela é bombeado o fluido

para amortecer o poço.

Linha de Choke – ao fechar o BOP o fluxo

vindo pelo anular deve ser direcionado para

o choke manifold, e esta linha é utilizada

para isso.

Sistema de segurança

Choke Manifold – conjunto de válvulas na

superfície, sendo duas de estrangulamento,

que permite o controle das pressões do

poço, quando em Kick.

Componentes da coluna de perfuração

Coluna de perfuração – é formada pela conexão de

vários elementos tubulares e tem as seguintes

funções:

Aplicar peso sobre a broca;

Transmitir rotação a broca;

Permitir a circulação do fluido de perfuração até a broca;

Manter o poço calibrado

Garantir a inclinação e a direção do poço.

Componentes da coluna de perfuração

Elementos principais de uma coluna:

Kelly;

Tubos de perfuração - Drill pipes (DP)

Tubos pesados – Heavy-Weight (HW)

Comandos ou Drill-Collars (DC)

Componentes da coluna de perfuração

Acessórios:

Subs – Substitutos;

Estabilizadores;

Escareadores – Roller reamer;

Alargadores;

Amortecedores de choke.

Ferramentas de manuseio:

Chave Flutuante;

Chave de Broca;

Cunha;

Colar de Segurança.

Componentes da coluna de perfuração

Kelly – tem como principal função transmitir a

rotação da mesa rotativa à coluna de

perfuração que está conectada a este; permite

a passagem do fluido que entra pelo Swivel

para a coluna. Por ser o elemento que recebe

o torque nas partes intermediárias, suas

roscas são diferentes, na parte superior a

rosca é à esquerda e na parte inferior para

direita.

Componentes da coluna de perfuração

Componentes da coluna de perfuração

Kelly Cock – válvula inserida no Kelly que

possibilita o fechamento do interior da coluna

em caso de Kick.

Kelly Spinner

Componentes da coluna de perfuração

Kelly de seção Quadrada

NOMINAL

API

(in)

MÁX

A

(in)

MÁX

B

(in)

API: American Petroleum Institute

MÁX

C

(in)

Componentes da coluna de perfuração

Kelly de seção Hexagonal

NOMINAL

API

(in)

OUTROS

(in)

Máx

A

(in)

Máx

B

(in)

Máx

C

(in)

Componentes da coluna de perfuração

Tubos de Perfuração – tubos sem costura

fabricados pela extrusão de aços especiais,

reforçados nas extremidades para permitir que

uniões cônicas (tool joints) sejam soldadas.

Permitem circulação do fluido de perfuração.

Transmitem torque e rotação para a broca.

Tool joint

caixa

Tool joint

pino

Componentes da coluna de perfuração

Especificação de um tubo de perfuração

Diâmetro nominal (OD)

Peso nominal

Grau do Aço

Reforço (Upset)

Comprimento Nominal

Desgaste

Características Especiais.

Componentes da coluna de perfuração

Diâmetro nominal – é o diâmetro externo do corpo do

tubo; varia 2 3/8´´ a 6 5/8´´.

Peso nominal – é o valor médio do peso do com as

uniões cônicas (tool joints) em lb/ft.

Com essas duas características podem ser determinados:

Diâmetro interno (ID);

Espessura da parede do tubo;

Drift – Máximo diâmetro de passagem.

Componentes da coluna de perfuração

Grau do aço – determina as tensões de escoamento e de ruptura do tubo de

perfuração

Comprimento Nominal – é o comprimento médio dos tubos de perfuração

Range I

18 a 22ft

média de 20ft

Range II

27 a 32ft

média de 30ft (mais utilizado – 9,2m)

Range III

38 a 45ft

média de 40ft

Componentes da coluna de perfuração

Reforço (Upset) – tem como função criar uma

criar uma área de maior resistência onde é

soldada a união cônica (tool joint), reduzindo

assim os problemas de quebra por fadiga.

Internal Upset

External Upset

Internal-External Upset

Componentes da coluna de perfuração

Desgaste – ocorre com a redução da espessura da

parede do tubo, à medida que este vai sendo utilizado.

Os tubos são periodicamente inspecionados para

classificá-los, segundo norma API.

Componentes da coluna de perfuração

Um tubo somente é considerado novo antes de

entrar no poço, assim que entra passa a ser do

tipo Premium; nas sondas marítimas somente

se utiliza este último, porém nas sondas

terrestres pode-se utilizar tubos Classe 1 até

Classe 2 dependendo da capacidade da

sonda.

Componentes da coluna de perfuração

Características especiais – as vezes um tubo

tem de ser especificado para uma perfuração

onde tem-se condições não convencionais,

p.ex., revestimento interno com resina,

metalurgia especial como proteção contra

presença de Gás Sulfídrico (H2S).

Componentes da coluna de perfuração

Uniões Cônicas ou Tool Joints

São as uniões que irão fazer parte do tubo e são

acopladas nas extremidades destes por:

¾

¾

Enroscamento a quente – união aquecida no

tubo frio;

Soldagem integral – partes aquecidas por

indução e unidas com pressão e rotação sem

adição de material.

Componentes da coluna de perfuração

As uniões cônicas promovem o enroscamento do tubo

e fazem sua vedação. Às vezes são confeccionadas

com material mais duro (carbureto de tungstênio)

externamente para resistir melhor ao desgaste.

Roscas da uniões cônicas (API):

9 IF – Internal Flush

9 FH – Full Hole

9 REG - Regular

Componentes da coluna de perfuração

Tool Joints:

Regular (REG) – ID menor que o ID do tubo

sendo incompatível com Internal Upset (IU)

devido à restrição ao fluxo do fluido.

Full Hole (FH) - ID = ID do tubo, usados com

Internal Upset, menor restrição ao fluxo

Internal Flush (IF) – ID = ID do tubo, utilização

com reforço External Upset (EU), fluxo pleno.

Componentes da coluna de perfuração

Comandos ou Drill Collars (DC) – são tubos de paredes

espessas fabricados com uma liga de aço cromo

molibdênio e que tem como principal função fornecer

peso à broca, além de transmitir torque e rotação à

broca e permite a passagem de fluidos.

São fabricados no Range (tamanho) de 30 a 32ft, a

conexão é usinada no próprio tubo e protegida por uma

camada fosfatada, e diferentemente do DP as conexões

são a parte mais fraca do comando.

Podem ser lisos ou espiralados; neste último caso a

função é de reduzir o risco de prisão diferencial.

Componentes da coluna de perfuração

Os comandos em conjunto com os estabilizadores são

usados para dar rigidez no controle da inclinação do

poço.

Componentes da coluna de perfuração

Um comando é especificado por:

9

9

9

9

Diâmetro externo;

Diâmetro interno;

Tipo de conexão;

Características especiais.

Componentes da coluna de perfuração

Diâmetro Externo – escolhido em função do

diâmetro do poço e da possibilidade de

pescaria.

Diâmetro Interno – é função do peso nominal do

comando, sendo usual especificar em função do

peso em lb/ft.

Características Especiais – ex.: comando

espiralado, com rebaixamento para a cunha,

com pescoço para elevador, com metalurgia

especial para resistir ao H2S.

Componentes da coluna de perfuração

Um tipo especial de comando é o K-Monel, que

é fabricado com materiais não magnéticos e

utilizado em poços direcionais para evitar

interferência magnética nos equipamentos

que registram inclinação e direção do poço são colocados na extremidade da coluna.

Componentes da coluna de perfuração

Resistência dos Comandos

Componentes da coluna de perfuração

Tubos Pesados ou Heavy Weigh (HW) – são tubos de peso

intermediário entre os tubos de perfuração e os

comandos.

Seu diâmetro externo varia de 3 ½” a 5” e são utilizados no

mesmo diâmetro da coluna de perfuração.

Funções:

¾ Fazer uma transição gradual de rigidez entre o DP e DC

¾ Transmitir toque e rotação;

¾ Permitir a passagem de fluido.

Componentes da coluna de perfuração

Os HWDPs por apresentarem características

como: - maior espessura de paredes, uniões

mais resistentes e revestidas com material

mais duro e reforço central no corpo do tubo

traz algumas vantagens como:

¾ Diminui a quebra de tubos de transição de

DPs para DCs

¾ Nos poços direcionais diminuem o torque e

arrasto devido a sua menor área de contato

como o poço.

Componentes da coluna de perfuração

Substitutos (Sub´s) – são pequenos

tubos que desempenham funções

específicas:

Sub de Içamento ou de Elevação (LiftSub) – serve para promover um

batente para o elevador, pode içar

comandos

que

não

possuem

pescoço.

Componentes da coluna de perfuração

Sub do Kelly ou de Salvação – é conectado a

rosca do Kelly com a finalidade de protegêlo dos constantes enroscamentos e

desenroscamentos.

Sub de Cruzamento (Cross-Over) – pequenos

tubos que permitem conexão de tubos com

roscas diferente; podem ser: caixa-pino,

caixa-caixa e pino-pino.

Componentes da coluna de perfuração

Sub de Broca (Near Bit) – é um sub de

cruzamento Caixa-Caixa que serve para

conectar a broca (pino) com a extremidade do

comando que também é pino.

Componentes da coluna de perfuração

Estabilizadores – são ferramentas que servem para

centralizar a coluna de perfuração, dando maior rigidez

e afastando os comandos das paredes do poço.

Também ajuda a manter o calibre do poço. Seu

posicionamento na coluna é importante na perfuração

direcional, controlando a variação da inclinação.

Tipos:

Não rotativos;

Rotativos com lâminas: Intercambiáveis, Integrais e

Soldadas.

Componentes da coluna de perfuração

Não rotativos – são fabricados de borracha e

danificam-se rapidamente quando perfurando

formações abrasivas.

Componentes da coluna de perfuração

Rotativos

Intercambiáveis – a camisa é substituída quando

muito desgastada.

Integrais – quando as lâminas estragam podem

ser recuperados ou transformados em subs.

Lâminas soldadas – mais indicados para

formações moles.

Componentes da coluna de perfuração

Componentes da coluna de perfuração

Escareadores (Roler-Reamers) – ferramenta

estabilizadora usada em formações abrasivas,

com roletes que conseguem manter o calibre

do poço.

Componentes da coluna de perfuração

Alargadores – ferramentas utilizadas quando se

deseja aumentar o diâmetro de um poço já

perfurado.

Hole Opener – utilizado

quando

se

pretende

alargar o poço desde a

superfície; tem braços

fixos.

Componentes da coluna de perfuração

Underreamer – usado quando se deseja alargar

apenas um trecho do poço começando por um

ponto abaixo da superfície. Tem braços móveis

que são normalmente abertos por um aumento

da pressão de bombeio.

Componentes da coluna de perfuração

Amortecedores de choque (Shock-Eze) – são

ferramentas que absorvem as vibrações da

coluna de perfuração induzidas pela broca,

principalmente quando perfurando rochas

muito duras ou zonas com diferentes durezas.

Usada principalmente em conjunto com brocas

PDC ou de insertos e sempre que possível

deve ser colocado imediatamente acima da

broca.

Componentes da coluna de perfuração

Ferramentas de manuseio

Chaves flutuantes – são duas

chaves manuais suspensas na

plataforma através de um sistema

de cabo de aço, polia e

contrapeso. Promovem o torque

de aperto e desaperto nas uniões

dos elementos tubulares da

coluna,

tem

mordentes

intercambiáveis responsáveis pela

fixação das chaves à coluna

Componentes da coluna de perfuração

Chave flutuante hidráulica – facilita o

enroscamento e desenroscamento da coluna e

provê torque à conexão.

Componentes da coluna de perfuração

Iron-Roughneck – executa automaticamente os

serviços dos plataformistas durante as

conexões e desconexões.

Componentes da coluna de perfuração

Cunhas – equipamentos que servem para apoiar

a coluna de perfuração ou os comandos na

plataforma. Têm mordentes intercambiáveis e

se encaixam entre a tubulação e a bucha da

mesa rotativa.

Componentes da coluna de perfuração

Colar de segurança – equipamento de segurança

colocado nos comandos que não possuem

rebaixamento para a cunha. Sua finalidade é

prover um batente para a cunha no caso de

escorregamento do comando.

Componentes da coluna de perfuração

Composição de fundo (BHA) de uma coluna de

perfuração estabilizada

DP

HWDP STB’S

DC

Broca

Componentes da coluna de perfuração

Bucha do kelly

pino

cabo da

chave

sub salvação

orifício

Chave flutuante

Brocas

Equipamentos que vão na extremidade da coluna

e tem como função desgregar as rochas em

pequenos pedaços (cascalhos) promovendo o

aprofundamento do poço e consequente

avanço da coluna.

A escolha adequada das brocas num projeto de

perfuração é de fundamental importância na

economicidade e na qualidade do poço.

Brocas

Classificação das brocas

Brocas sem partes móveis – integrais

¾ Brocas Draga

¾ Brocas de Diamantes

¾ Brocas de Diamantes Artificiais (PDC)

Brocas com partes móveis

¾ Brocas Tricônicas

9 Dentes de Aço

9 Insertos

Brocas

Brocas sem partes móveis

Brocas Draga – constituem um elemento cortante integral,

cujo mecanismo de perfuração é a formação de sulcos

por raspagem. Foram as primeiras usadas na

perfuração de poços, mas atualmente estão em desuso.

Brocas

Brocas de Diamantes – seu uso iniciou-se devido à dureza do diamante com o objetivo

de perfurar rochas muito duras ou abrasivas. Seu mecanismo de perfuração é o

esmerilhamento e é utilizada para perfurar formações muito duras ou abrasivas, ou

coroa de testemunhagem.

Na sua fabricação, diamantes são inseridos na matriz metálica contendo carbureto de

tungstênio a altas temperaturas.

Quando operada de forma apropriada apenas os diamantes entram em contato com a

formação, criando um pequeno espaço entre a rocha e o corpo da broca.

O fluido de perfuração passa por um orifício central e por sulcos moldados em sua face.

O tamanho e o número de diamantes são função de sua aplicação: brocas para

formações moles tem poucas e grandes pedras (0,75 – 2 quilates) enquanto que

para rochas mais duras o número de pedras é bem maior e o tamanho fica na faixa

de 0,07 a 0,125 quilates (1quilate=0,2g).

Brocas

Brocas de diamantes

Brocas

Brocas de Diamantes Artificiais ou PDC (Polycrystalline diamond

compact) – tem como característica principal o seu cortador que é

composto por uma camada fina de diamantes artificiais (±0,5mm)

fixada a outra mais espessa (±3mm) de carbureto de tungstênio a

alta temperatura e pressão. O cortador é formado pela junção

deste compacto a um corpo cilíndrico de carbureto de tungstênio,

que é posteriormente montado na face da broca.

Brocas

O seu mecanismo de perfuração é por cisalhamento.

Elas apresentam jatos intercambiáveis por onde

circula o fluido de perfuração.

O tamanho e a quantidade de cortadores define para

que tipos de formação e objetivos a broca foi

projetada.

Broca ideal para

perfurar um poço

de qualidade

Broca apropriada

para perfurar

poços direcionais

Brocas

As brocas PDC foram desenvolvidas para se perfurar formações

moles com altas taxas de penetração e maior vida útil, pois em

formações mais duras o calor gerado na perfuração destrói a

ligação diamante cobalto. Foram desenvolvidos então cortadores

de diamantes sintéticos estáveis termicamente, chamados de TSP

– Thermally Stable Polycrystalline.

As brocas de compactos (PDC/TSP) são fabricados com

características especiais para cada cliente.

Brocas

Brocas Tricônicas

Elementos

Estrutura Cortante

Rolamentos

Corpo

Brocas

Estruturas cortantes – são fileiras de dentes interpostas

entre as fileiras dos dentes dos cones adjacentes.

Os dentes podem ser de aço, fresados no próprio cone ou

de insertos de carbureto de tungstênio, prensados em

orifícios previamente abertos na superfície do cone.

Broca tricônica de dentes de aço

Broca tricônica de insertos de tungstênio

Brocas

Os insertos de carbureto de tungstênio são bastante resistente

quando ao desgaste, mas não tanto quanto à quebra. São

portanto mais robustos que o dente de aço (menor comprimento e

maior conicidade).

A ação das brocas tricônicas em formações moles é de raspagem e

nas formações duras é por esmagamento. Em ambos os casos

atua também a erosão causada pela potência hidráulica.

Brocas

A ação de raspagem é realizada por duas características

do cone:

i) Offset – excentricidade dos eixos dos cones em relação

ao eixo da broca. Quanto maior o Offset, maior será a

tendência do cone raspar no fundo do poço ao rolar

sobre o seu próprio eixo.

Brocas

ii) Troncos de cones com ângulos diferentes – um cone

rola sem deslizar se o eixo de rotação coincide com o

seu vértice. Como o cone da broca é na realidade a

junção de troncos de cones com ângulos diferentes, tal

coincidência não existe. Logo, o cone raspa no fundo

do poço ao girar em relação ao eixo da broca.

Brocas

2) Rolamentos

Tipos

Com roletes e esferas não-selados

Com roletes e esferas selados

Rolamento Journal

Brocas

Rolamento com roletes e esferas não-selados

a) Rolamento externo de roletes

b) Rolamento intermediário de esferas

c) Rolamento interno de fricção

Os roletes transmitem a maior parte do peso aplicado sobre a

broca.

As esferas intermediárias recebem os esforços axias ao cone

(prendem o cone à broca), enquanto que o rolamento

intermediário começa a se desgastar.

Todos os rolamentos são lubrificados pelo fluido de

perfuração. Este modelo de broca tricônica é mais simples e

portanto mais barato.

Brocas

Rolamento selado – neste tipo de rolamento não há contato

com o fluido de perfuração.

O sistema de lubrificação usa graxa limpa confinada a um

reservatório selado provido de um sistema de compensação

de pressões, mantendo a pressão da graxa igual à pressão

hidrostática.

Brocas

Rolamento Selado

Brocas

Rolamento Journal – neste tipo de rolamento o cone

gira em contato direto com o pino da perna da

broca. O controle das tolerâncias é bastante

rigoroso, o processo metalúrgico especial, a

deposição de uma camada de prata na área de

transmissão do peso sobre a broca, tornam esse

tipo de broca muito mais caro que os anteriores.

Brocas

Rolamento Journal

Brocas

Corpo da Broca – o corpo da broca além do reservatório de graxa,

constitui-se dos seguintes elementos:

a)

Conexão – existem vários tipos de roscas que variam conforme

os diâmetros das brocas.

b)

Pernas da broca – três elementos que serão soldados para

formar a broca; apresentam deposição de material duro nas

abas de calibre para aumentar a resistência à abrasividade.

c)

Canais de fluido – caminho do fluido de perfuração. Na maioria

das brocas os canais de fluido terminam em jatos colocados

entre dois cones. Os jatos são removíveis possibilitando a

variação de diâmetros no bocal, ou seja, a variação das

condições hidráulicas no fundo do poço.

Brocas

Conexão

Perna

Brocas

Classificação IADC (International Association of Drilling

Contractors) para brocas tricônicas:

O código tem 4 caracteres – três numéricos e um

alfabético. Os três números definem a “Série-TipoCaracterísticas”

1o Caractere – indica o tipo do cortador.

2o Caractere – indica a dureza da formação.

3o Caractere – informa o tipo de rolamento.

4o Caractere – informação adicional.

Brocas

Classificação IADC para brocas com cortadores

fixos.

O código tem 4 caracteres:

¾

¾

¾

¾

Tipo de cortador

Perfil/Conicidade

Hidráulica

Dimensão

Brocas

1o Caractere – letra que identifica o tipo de

cortador e o material constituinte do corpo da

broca.

2o Caractere – representa o perfil da broca:

¾ Conicidade externa – relacionada com a

distância do fundo do poço à seção da broca

com diâmetro pleno.

¾ Conicidade interna – relacionada com a altura

do cone interno.

Brocas

3o Caractere – identifica o projeto hidráulico da

broca através de duas características: tipo de

saída do fluxo e arranjo dos cortadores (que

define a trajetória do fluido na face da broca

4o Caractere – identifica o tamanho do cortador e

a densidade dos cortadores na broca.

Brocas

Registro de desgastes – quando a broca sai do

poço deve-se verificar os desgastes que ela

sofreu; estas informações devem ser

registradas para otimização de futuros

projetos de poço na área.

Criou-se então uma classificação de desgastes

para padronizar estas informações.

Brocas

Desgaste por erosão

Brocas

Brocas

Classificação de Desgaste – Caracterizada por 8

elementos, sendo os 4 primeiros relacionados

ao desgaste da estrutura cortante, o quinto ao

desgaste do rolamento, o sexto ao desgaste

do calibre, o sétimo informa características

especiais de desgaste e o oitavo informa o

motivo de retirada da broca.

Brocas

Problemas que afetam o rendimento da broca

Brocas

Cálculo do custo por metro perfurado.

CB + CS × (Tp + Tm + Tc ) + Cmf × (Tp + Tm + Tc )

C M =

Pr of

9

9

9

9

9

9

9

9

C/M = custo do metro perfurado;

CB = custo da broca;

CS= custo por hora da sonda;

Tp = tempo de perfuração (hora);

Tm = tempo de manobra (hora);

Tc = tempo de conexão (hora);

Prof = Intervalo perfurado (m);

Cmf = custo por hora do motor de fundo.

Dimensionamento da Coluna de Perfuração

No dimensionamento de uma coluna de

perfuração temos que levar em consideração

os seguintes parâmetros:

Profundidade prevista para a coluna;

Peso específico do fluido de perfuração

Fatores de segurança à tração, colapso e pressão

interna.

Peso máximo previsto sobre a broca.

Dimensionamento da Coluna de Perfuração

Com esses elementos podemos dimensionar:

9 Tipo dos tubos de perfuração

9 Tipo e quantidade de comandos

Durante as operações de perfuração de um poço,

a coluna de perfuração estará sujeita a

esforços de tração, compressão e torção. Além

de eventuais esforços radiais resultantes da

diferença entre as pressões interna e externa

ao tubo.

Dimensionamento da Coluna de Perfuração

Especificação dos tubos de perfuração

Tração – o tubo de perfuração mais próximo à superfície é o

mais solicitado em termos de resistência à tração, pois

suporta todo o peso da coluna (imersa em fluido).

T=P-E

P=gaço×Vaço

E=gf × Vdes

onde: T = tração máxima da coluna, P = Peso da coluna no

ar, E = Empuxo, gf = peso específico do fluido, Vaço =

volume do aço da coluna, gaço = peso específico do aço,

Vdesl = volume deslocado de fluido.

Dimensionamento da Coluna de Perfuração

Logo:

T=P-E=(gaço×Vaço)-(gf × Vdes)

T=(gaço×Vaço)-(gaço×Vaço) =(gaço×Vaço) ×[1-(gf/gaço)]

T=α ×P

onde α é o fator de flutuação

O fator de segurança utilizado para tubos de perfuração

é de 1,1.

O peso específico do aço é de 65,22lbf/gal.

Dimensionamento da Coluna de Perfuração

Colapso – a pressão de colapso é resultante do

diferencial maior da pressão externa sobre a

pressão interna do tubo. Esta é calculada no

tubo (DP) que está conectado no HWDP –

mais sujeito a esta solicitação.

Fórmulas de cálculo dependem da razão D/t –

diâmetro externo/espessura da parede do

tubo.

Dimensionamento da Coluna de Perfuração

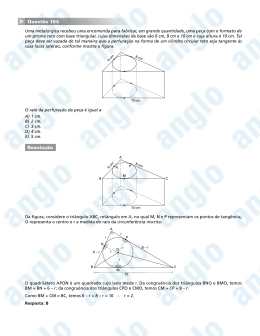

Para a faixa da tabela abaixo usamos a fórmula 1:

Fórmula 1: Rc=2×Y ×[(D/t)-1/(D/t)2]

onde: Rc = resistência ao colapso

Y= tensão de escoamento

Dimensionamento da Coluna de Perfuração

Faixa 2

Fórmula 2: Rc=Y×{[A`/(D/t)]-B`}-C`

Dimensionamento da Coluna de Perfuração

Faixa 3

Fórmula 3: Rc=Y×{[A/(D/t)]-B}

Dimensionamento da Coluna de Perfuração

Faixa 4

Fórmula 4: Rc=46,95×106/[(D/t) ×((D/t)-1)2 ]

O fator de segurança utilizado em todos os

casos para a Resistência ao colapso é 1,125

Dimensionamento da Coluna de Perfuração

Pressão interna – quando a pressão interna é maior que

a pressão externa, a resistência interna é calculada

pela fórmula de Barlow

Rpi=(1,75×t ×Y)/d

onde: Rpi = resistência à pressão interna (psi)

d = diâmetro interno (pol)

Y = tensão de escoamento

O fator de segurança é 1,1

Dimensionamento da Coluna de Perfuração

Flambagem – uma coluna não flamba quando sua tensão

axial for maior que a média entre as tensões radiais

tangenciais. A flambagem dos tubos de perfuração

deve ser evitada para impedir o aparecimento de

tensões cíclicas na parede dos tubos durante a rotação

da coluna e a conseguente falha por fadiga.

O critério de Lubinsky é utilizado para determinação da

linha neutra de flambagem, pois foi demonstrado que a

flambagem não ocorre se o peso sobre a broca for

menor que o peso “flutuado” (peso-empuxo) dos

comandos.

Dimensionamento da Coluna de Perfuração

Pelo critério de Woods uma coluna não flamba se:

σa>(Pi.ri2-Pe.re2)/(re2-ri2)

(1)

onde: σa = tensão axial

Pi e Pe = pressões interna e externa ao tubo

ri e re = raios interno e externo do tubo

Dimensionamento da Coluna de Perfuração

Na linha neutra de flambagem (a uma altura x da

broca)

σa=Tx/A

(2)

Com:

Tx=w-PSB-0,52.gL.H.A

onde: w = peso por ft (no ar) do tubo

gL = peso específico do fluido

A = área da seção transversal do tubo

PSB = peso sobre a broca

Dimensionamento da Coluna de Perfuração

Fazendo Pi = Pe=0,052.gL.(H-x) na equação (1) e

substituindo em (2), têm-se:

x = PSB/(α.w)

onde:

x = altura da linha neutra de flambagem

α = fator de flutuação

Dimensionamento da Coluna de Perfuração

Determinação do número de comandos usando o

critério de linha neutra de flambagem:

n = PSBmax/(FS.α.w.L)

n = número de comandos

FS = fator de segurança (0,8 a 0,9)

α = fator de flutuação

w = peso por ft (no ar) do comando

L = comprimento médio de cada comando.

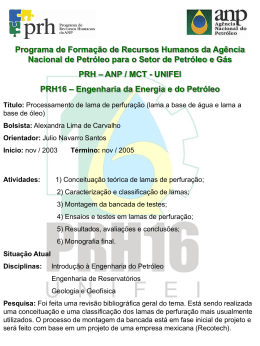

Dimensionamento da Coluna de Perfuração

(+)

Tubos de Perfuração

Posições da Linha Neutra em relação ao peso aplicado sobre a broca

(+) Tração

(-) Compressão

Comandos

3° caso

(-)

(+)

2° caso

(-)

1° Caso: A linha neutra tangencia os dentes da

broca – Neste instante a broca estará acima

do fundo, e toda a coluna estará sujeita à

tração, sustentada pelo gancho da catarina.

4° caso

(+)

(-)

(+)

Convenções

1° caso

2° Caso: Comandos aplicando 10% do seu

peso total sobre a broca. Como o peso é

função direta do comprimento dos comandos,

podemos determinar a posição da linha neutra,

a partir da broca, utilizando o mesmo valor

percentual

aplicado

de

peso.

Se

considerarmos 10% do peso sobre a broca, a

linha neutra estará passando a 10% do

comprimento L.

Dimensionamento da Coluna de Perfuração

(+)

Tubos de Perfuração

Posições da Linha Neutra em relação ao peso aplicado sobre a broca

(+) Tração

(-) Compressão

4° caso

(+)

Comandos

(-)

(+)

Convenções

3° caso

(-)

(+)

2° caso

(-)

1° caso

3° Caso: Comandos aplicando 50% de seu

peso sobre a broca ⇒ 50% dos comandos

estão sujeito a tração e 50% a compressão.

4° Caso: Aplicação de peso superior ao peso

total dos comandos. Se por algum problema

operacional, isto acontecer, todos os

comandos e parte dos tubos estarão

comprimidos e a linha neutra estará passando

nos tubos de perfuração o que não é permitido

pois, não foram dimensionados para resistir a

tais esforços.

Por medida de segurança permite-se um

máximo de 90% de peso dos comandos.

Download