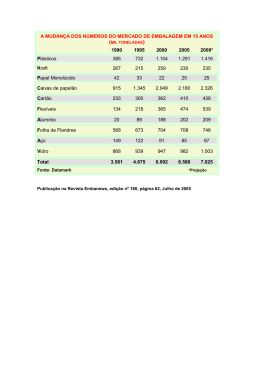

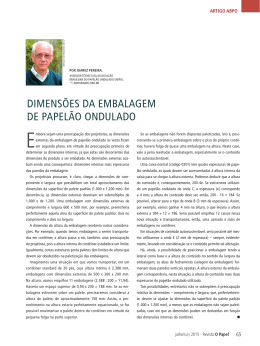

Movimentação Paletização Armazenamento e Transporte 0 1 –INTRODUÇÃO A primeira embalagem de papelão ondulado surgiu há mais de 100 anos e percorreu um longo caminho até os dias de hoje, evoluindo gradativamente até tornar-se a embalagem de transporte mais usada no mundo. Por meio de muitos estudos, realizados em importantes laboratórios do mundo, foi possível compreender como a embalagem de papelão ondulado se comporta nos processos de movimentação, paletização, armazenamento e transporte.Essas informações permitiram desenvolver embalagens específicas para cada situação de uso. Entretanto, é importante ressaltar que o bom desempenho da caixa de papelão ondulado depende de seu correto manuseio. E este é o objetivo deste trabalho: demonstrar de forma prática e objetiva como a embalagem deve ser utilizada para otimizar os resultados e permitir que os produtos nela contidos cheguem em perfeitas condições ás mãos do usuário final. 2 – A Resistência da embalagem de papelão ondulado A característica de resistência mais usada nas especificações dos usuários de embalagem de papelão ondulado é a Resistência à Compressão. Para definir este índice são considerados diversos fatores tais como manuseio, paletização , tempo de estocagem, umidade relativa e outros, que exercem grande influencia na resistência. Alguns exemplos práticos: • Situações críticas de manuseio podem diminuir a resistência da embalagem em até 40%; • O empilhamento colunar mantém todo o potencial da embalagem, enquanto o cruzado retém apenas 50%; • Um mês de estocagem faz com que a embalagem perca 40% de sua resistência inicial; • Umidade relativa da ordem de 80%, gera uma perda de 32%. Além disso, é preciso que a caixa seja corretamente manuseada durante o processo para que a Resistência à Compressão não seja comprometida. Desta maneira, máquinas encaixotadoras e seladoras devem ter suas guias perfeitamente ajustadas de acordo com as dimensões externas da embalagem, não pressionando a caixa a ponto de provocar marcas que danifiquem a estrutura do papelão ondulado, o que pode levar a embalagem a um colapso durante o empilhamento. A resistência física da caixa de papelão ondulado é uma característica importante e que deve ser preservada em todos os processos que envolvem sua utilização. 1 2.1 - A embalagem de papelão ondulado e seus pontos de maior resistência Os pontos de maior resistência da embalagem estão nos quatro cantos (arestas verticais), nos quais estão concentrados 64% da resistência à compressão. Por essa razão não é aconselhável concentrar o peso sobre pontos afastados dos cantos (arestas verticais), o que explica o fato do empilhamento cruzado exigir maior resistência da embalagem. A carga, ao ser depositada sobre uma embalagem de papelão ondulado, deve ser uniformemente distribuída. 3 - Manuseio das caixas vazias Para preservar a integridade da embalagem e até mesmo a segurança do local de transporte e estoque, alguns cuidados devem ser tomados. Um exemplo prático. Ao ser manuseada inadequadamente, uma caixa de papelão ondulado pode sofrer uma queda. Ela ainda é capaz de proteger o seu conteúdo devido a sua característica de acolchoamento, mas está fragilizada devido ao impacto, já que parte do seu potencial de resistência foi utilizado para proteger o conteúdo durante a queda. Esta embalagem não terá condições de fazer parte da camada inferior de um palete, na qual estará sujeita ao peso superposto das demais camadas. Caso isso aconteça e o dano na embalagem esteja localizado em áreas de sustentação importantes, a caixa poderá ceder e comprometer toda a pilha. É importante considerar que ao ceder não só apenas as embalagem e seus conteúdos poderão ser danificados, mas também pessoas e equipamentos que estejam próximos. Além disso, se considerarmos o tipo de conteúdo das embalagens outras conseqüências podem ocorrer. Aqui queremos lembrar de conteúdos venenosos ou tóxicos, que podem contaminar o ambiente e trazer conseqüências imprevisíveis. 2 3.1 – Cuidados no recebimento Os cuidados com a embalagem devem começar já no seu recebimento. O fabricante pode entregar as caixas de duas maneiras: em amarrados de 10, 15, 20, 25 ou paletizadas. Caixas entregues paletizadas, embora exijam uma empilhadeira, possibilitam uma movimentação mais eficiente, permitindo que o trabalho seja feito em menor tempo e maior segurança, além de melhor preservar a qualidade da embalagem. Quando entregues em amarrados, o usuário deve tomar alguns cuidados: Não jogar os amarrados Não pisar nas caixas Transportar da forma correta. Ao movimentar os amarrados não segurar pela fita de amarração. Isto irá “afrouxá-lo” e dificultar a estocagem. Armazenar os amarrados adequadamente 3 4 – Estocagem das caixas de papelão ondulado Ao estocar as caixas recebidas recomendam-se alguns cuidados: 4.1 – Estabilidade da pilha Os amarrados devem ser dispostos de maneira alternada no palete sobre o qual vão ser transportados e estocados, o que dá maior estabilidade à pilha. Além disso as pilhas não devem ser muito altas para também garantir a estabilidade. 4.2 – Contato com o piso As caixas de papelão ondulado não devem ser colocadas diretamente sobre o piso, pois a umidade pode danificar as primeiras caixas inviabilizando o seu uso. Deve-se usar sempre um palete ou uma chapa plana de proteção. 4 4.3 – Superfície do pallet A superfície dos paletes é feita com tábuas afastadas entre si, gerando vãos que fazem com que as tábuas provoquem amassamentos indesejáveis à caixa de contato. Esta caixa estará propensa a entrar em colapso quando estiver com conteúdo e for empilhada . O uso de uma chapa de proteção ou caixas refugadas sobre o palete são recursos para evitar o problema. 4.4 – Proteção das caixas As caixas devem ser armazenadas em ambientes cobertos e protegidos contra a umidade. Para proteger as caixas de cima do acúmulo do pó, pode-se usar uma manta ou caixas refugadas. É importante ressaltar que caixas para produtos alimentícios devem ser higienicamente tratadas. 4.5 – Ambiente As embalagens devem ser armazenadas longe de portas que são abertas freqüentemente para evitar a influência da umidade externa em dias de alta umidade relativa. Evitar também, altas temperaturas. 5 4.6 – First-in - First-out Utilize sempre aquelas caixas que chegaram primeiro, mantendo as mais recentes para uso posterior. Para facilitar, mantenha um controle / registro das datas de recebimento e, para permitir uma melhor visualização, utilize uma etiqueta anexa ao palete indicando a data de chegada. 5 – O armazenamento do produto acabado (caixa+conteúdo) “A armazenagem é uma atividade que diz respeito à estocagem ordenada e à distribuição de produtos acabados dentro da própria fábrica ou em locais destinados a esse fim. A palavra armazenagem tem sentido mais abrangente que estocagem.” . 5.1 – Paletização Nestes processos de aplicação é interessante a utilização de cantoneiras que evitam a formação de “quebras” nas arestas verticais devido ao fato das cintas e do filme “stretch” ao serem puxados para o aperto necessário marcarem os cantos das caixas se não existir uma proteção nesses pontos. Um outro meio de unir as caixas para que possam ser transportadas como um bloco é aplicar pontos de cola nas faces das caixas que se sobrepõem. A estabilidade da pilha também pode ser conseguida ou melhorada, colocando chapas de cartão ou papelão ondulado entre as camadas de caixas ou somente entre as 2 ou 3 camadas superiores. 6 5.2 – Paletes É um elemento básico da paletização. O palete padrão possui dimensões 1000x1200mm. Seguem abaixo informações sobre alguns tipos de paletes. 7 Para caixas de papelão ondulado quando existe a necessidade de superposição de paletes, são mais adequados os paletes de número 2, 4, 9 e 11, pois a distribuição da carga do palete superposto é mais uniforme, isto é, todas as caixas do lastro participam como suporte da carga superposta. O mesmo não se pode dizer sobre os paletes do tipo 1, 5 e 10 nos quais as áreas de contato do palete superposto ficam restritas às áreas das travessas inferiores e que se apoiam sobre o palete de baixo. Nesta situação a carga fica distribuída apenas sobre umas poucas caixas, cabendo a elas toda a sustentação da carga sobreposta. Consequentemente a embalagem deverá ser mais resistente e, consequentemente, de maior custo. Há outros tipos de paletes que atendem a situações específicas e particulares; o palete descartável é um deles. De baixo custo, ele não tem resistência garantida para mais de uma viagem, além de não ser, em muitas situações, adequado ao transporte de embalagens cheias (embalagens com conteúdo) 5.3 – Slip-sheet O “palete” de papelão maciço (slip sheet) é constituído de uma chapa de papelão de 2 a 4 mm de espessura (duas a três folhas de cartão laminadas) e é provido de abas para agarramento. Este tipo de “palete” tem algumas limitações no uso pois só pode ser usado em estruturas porta-paletes com plataforma e exige equipamento especial na movimentação (empilhadeiras equipadas com sistema “push-pull”; no qual a carga se apoia na “base” da plataforma da mesma).. 8 5.4 – Arranjo das embalagens sobre o palete As embalagens podem ser dispostas sobre o palete em diferentes arranjos : Arranjo colunar Arranjo em fileira ou trançado Arranjo em bloco vazado Arranjo em fileira interrompida Arranjo em parede Arranjo em colméia Arranjo em duplo vazado Arranjo em bloco vazado de pequenas caixas 9 O arranjo colunar embora não ofereça uma boa “amarração” entre as camadas permite à embalagem de papelão ondulado apresentar um melhor desempenho de sua resistência, pois as arestas verticais se superpõem e a distribuição da carga é mais uniforme. Por isso, sempre que possível, este tipo de empilhamento deve ser utilizado. A estabilidade da pilha pode ser conseguida intercalando uma chapa de cartão ou mesmo de papelão ondulado entre as camadas superiores ou por meio de pontas de cola entre as faces que se superpõem. Uma cintagem das caixas é outra solução, também recomendada para os outros tipos de arranjo. 5.5 – Movimentação da carga palletizada A movimentação da carga paletizada é sempre feita por empilhadeiras, que garantem um melhor tratamento para a embalagem e oferecem maior segurança. Além disso, o aspecto tempo é consideravelmente favorável. movimentação mecânica Uma movimentação manual na carga, descarga e armazenamento é demorada, traz problemas de segurança, a embalagem é movimentada várias vezes e o tratamento dado a ela é passível de falhas, pois a caixa pode ser “jogada” e mesmo “pisada” no processo de formação das pilhas, quer nos armazéns de estocagem, quer na carroceria dos caminhões. O trabalho manual pode começar organizado mas acaba sendo cansativo e as caixas movimentadas com descuido. movimentação manual 10 5.6 – Cuidados no armazenamento do produto acabado (caixa+conteúdo) A paletização de caixas de papelão ondulado, entretanto, também exige certos cuidados. Como já mencionamos, a embalagem de papelão ondulado é mais resistente nos pontos que correspondem às arestas verticais; 64% da resistência se distribui nessas partes da embalagem. Isto significa que a embalagem deve estar perfeitamente apoiada sobre o pallet, não devendo ultrapassar seus limites, isto é, ter arestas verticais sem apoio. Conhecendo os fatores que atuam sobre a embalagem ela é projetada para cumprir sua função até chegar ao consumidor final. Ao usuário, entretanto, compete usar a embalagem corretamente para conseguir o máximo de seu desempenho e garantir, assim, a proteção necessária para que o produto embalado chegue em perfeitas condições ao consumidor final. 5.7 – Influência do distanciamento entre as tábuas da superfície do palete O palete padrão é aquele de dimensões 1000 x 1200mm. Como vimos, o palete pode ter dupla face (reversível) ou não. O primeiro permite uma melhor distribuição da carga quando se superpõem paletes. Mas além das observações já citadas, devemos ainda verificar a influência da distância entre as tábuas da superfície do palete. Comparando um distanciamento de 76mm até um distanciamento de 178mm numa caixa de 380mm de largura, observa-se perdas de resistência conforme ilustrado. 11 5.8 – Área das caixas da base maior que a área da superfície do pallet Ao paletizar, as embalagem devem ter suas arestas verticais perfeitamente alinhadas nos quatro cantos da unidade de carga, além de estarem completamente apoiadas sobre o palete, nunca ultrapassando os seus limites. 3 camadas alinhadas verticalmente sem projeção 3 camadas alinhadas verticalmente com projeção de 25 mm a) Padrão colunar Caixas se projetando alem dos limites do palete perdem cerca de 32% de sua resistência à compressão. Em alguns casos podem até ultrapassar esse percentual. 3 camadas alinhadas verticalmente sem projeção 3 camadas alinhadas verticalmente com projeção de 25 mm 12 b) Padrão cruzado Num padrão cruzado a caixa perde 8% da sua resistência se houver uma projeção da caixa base de 25mm além dos limites do palete. 3 camadas em arranjo cruzado sem projeção 3 camadas em arranjo cruzado com projeção de 25mm 5.9 – Desalinhamento O desalinhamento das embalagens no palete ou no empilhamento pode gerar significativas perdas em torno de 30%. 13 5.10 – Padrão colunar x padrão cruzado O padrão colunar, conforme já visto, possibilita uma distribuição uniforme da carga superposta embora tenha como desvantagem a instabilidade. A resistência da embalagem no padrão cruzado entretanto, deve ser maior, já que a carga superposta não tem as arestas verticais alinhadas. 3 camadas empilhadas colunarmente 5.11 3 camadas empilhadas num arranjo cruzado – Amarração Pode ser conseguida com recursos como: Cintagem das caixas da camada superior Colocação de folhas de papelão entre as camadas Aplicação de pontos de cola nas superfícies das caixas que se superpõem. 14 5.12 – Longo tempo de armazenamento Pode reduzir a resistência da caixa pelo efeito fadiga. Em 30 dias, por exemplo, podem representar perdas de até 40%. 5.13 – Umidade Relativa Outro fator crítico é a umidade relativa; 80% de UR representa perdas de resistência da ordem de 32%. 6 – Transporte Nos caminhões a carga pode ser colocada “a granel” ou paletizada. Esta última é recomendável, entretanto, ainda é muito comum o transporte “a granel”. 15 6.1 – Transporte “a granel” O carregamento caixa por caixa que aqui chamamos “a granel” é evidentemente mais demorado e exige alguns cuidados: Manter as caixas na sua condição normal de armazenamento, ou seja, não virar a caixa “de lado”, o que é feito muitas vezes para aproveitar o espaço e aumentar o volume a transportar. Os prejuízos podem não compensar o frete menor. Preencher os espaços vazios entre uma caixa e outra (onde não há espaço para uma caixa na posição normal) com algum enchimento de baixo custo - saco inflável, algum tipo de espaçador, ou ainda um novo arranjo das caixas na carroceria do caminhão. Usar cantoneiras na amarração para que as cordas não danifiquem as caixas, em virtude do aperto necessário para manter a carga firme. 16 6.2 – Transporte palletizado Os caminhões costumam ter largura aproveitável de 2.450mm. Isto permite arranjo dos paletes 1.000x1.200mm com a seguinte disposição. No caso de caminhões isotérmico e refrigerados ou mesmo caminhões de carga seca com largura menor, a arrumação dos paletes deve ser feita com um comprimento e uma largura. Para serem posicionados conforme a figura anterior o palete dever ser de 4 entradas. A única possibilidade de arrumação dos paletes de duas entradas, nesse caso, é utilizando um transporte manual. Caixas não paletizadas, posicionadas “a granel”, uma por vez, acarretam um tempo de carga e descarga aproximadamente 10 vezes maior. 17 6.3 – Característica do produto a ser transportado Independentemente do processo utilizado, é importante é conhecer as características do produto a ser transportado. Por exemplo, os cuidados no transporte de frutas devem “começar com a coleta da fruta, onde uma vez completada a carga de uma caixa de colheita, esta caixa deve ser imediatamente colocada à sombra visando não elevar a temperatura do fruto, o que provocaria prejuízos ao resfriamento e conservação”. O transporte para o barracão (“packing house”) deve ser feito preferivelmente em veículos cobertos e deve ser sempre realizado pela manhã ou no final do dia, quando as temperaturas ambientais são mais baixas. Estes cuidados devem ser tomados para evitar ao máximo a elevação da temperatura do produto, o que prejudica sua qualidade final. Caso as condições do tempo permitam o enlonamento, este deve ser feito de modo a possibilitar a ventilação. 7 – Carregamento Durante o carregamento dos paletes é importante que algumas observações a respeito da segurança sejam ressaltadas: • O piso onde trafegam as empilhadeiras deve estar em ordem para evitar “solavancos” que podem desestabilizar uma carga ainda não amarrada; • Evitar transportar paletes superpostos; • As empilhadeiras devem ter proteção para o condutor; • Nunca negligenciar o estado mecânico das empilhadeiras; Usar cantoneiras para evitar que as cordas danifiquem as caixas O transporte de produtos perigosos (venenosos, tóxicos, inflamáveis) tem regras específicas e suas embalagens devem ser homologadas pelos órgãos competentes. Estas embalagens recebem uma numeração convencional que deve ser impressa. Dependendo das características do produto a ser transportado é necessário até mesmo veículos especiais. Há produtos que são transportados em condições refrigeradas. O produtor tem as especificações para as condições de transporte e armazenamento. Tais especificações dizem respeito à umidade relativa e temperatura a serem ajustadas no transporte e nas câmaras frigoríficas de armazenamento. É importante minimizar o tempo de carga e descarga, momento em que o produto sofre uma mudança de ambiente e pode haver condensação sobre a superfície da embalagem.. 18 ÌNDICE 1 – Introdução... .............................................................................................01 2 – A Resistência da embalagem de papelão ondulado 2.1 – Pontos de maior resistência...................................................................02 3 – Manuseio das caixas vazias 3.1 – Cuidados no Recebimento......................................................................03 4 – Estocagem das caixas de papelão ondulado ............................................04 4.1 – Estabilidade da pilha 4.2 – Contato com o piso 4.3 – Superfície do palet .................................................................................05 4.4 – Proteção das caixas 4.5 – Ambiente 4.6 – First-in – First-out 5 – Armazenamento do produto acabado (caixa+conteúdo) ........................06 5.1 - Paletização 5.2 – Pallet´s ...................................................................................................07 5.3 – Slip-Sheet ...............................................................................................08 5.4 – Arranjo das embalagens sobre o pallet .................................................09 5.5 – Movimentação da carga palletizada .....................................................10 5.6 – Cuidados no armazenamento produto acabado....................................11 5.7 – Influência do distanciamento entre tábuas da superfície pallet 5.8 – Área das caixas base maior que a área da superfície pallet ................12 5.9 – Desalinhamento......................................................................................13 5.10 – Padrão colunar x padrão cruzado.......................................................14 5.11 – Amarração 5.12 – Longo tempo de armazenamento.........................................................15 5.13 – Umidade relativa 6 – Transporte 6.1 – Transporte á granel ...............................................................................16 6.2 – Transporte palletizado............................................................................17 6.3 – Característica do produto a ser transportado........................................18 7 - Carregamento 19

Download

![700ml [c/Caixa]](http://s1.livrozilla.com/store/data/000580213_1-f26a1db83f3cf6386cce0917c8281824-260x520.png)