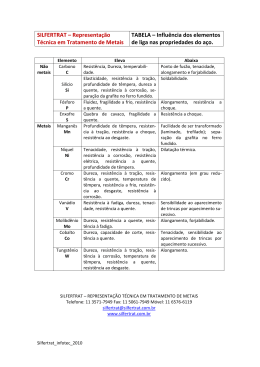

0 UNIVERSIDADE FEDERAL DO PARÁ INSTITUTO DE TECNOLOGIA PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA INDUSTRIAL JOVANIO GOMES TENORIO TÊMPERA POR INDUÇÃO ELETROMAGNÉTICA PROGRESSIVA DE ALTA FREQUÊNCIA APLICADA EM VIRABREQUIM DE MOTOCICLETA BELÉM 2014 1 JOVANIO GOMES TENORIO TÊMPERA POR INDUÇÃO ELETROMAGNÉTICA PROGRESSIVA DE ALTA FREQUÊNCIA APLICADA EM VIRABREQUIM DE MOTOCICLETA Dissertação de Mestrado Profissional apresentada ao Programa de Pós-Graduação em Engenharia Industrial do Instituto de Tecnologia da Universidade Federal do Pará, como requisito para a obtenção do título de Mestre em Engenharia Industrial na área de Processos de Fabricação. Orientador: Prof. Dr. Otávio Fernandes Lima da Rocha e Coorientador:Prof. Dr. Evaldo Júlio Fereira Soares. BELÉM 2014 2 JOVANIO GOMES TENORIO TÊMPERA POR INDUÇÃO ELETROMAGNÉTICA PROGRESSIVA DE ALTA FREQUÊNCIA APLICADA EM VIRABREQUIM DE MOTOCICLETA Dissertação de Mestrado Profissional apresentada ao Programa de Pós-Graduação em Engenharia Industrial do Instituto de Tecnologia da Universidade Federal do Pará, como requisito para a obtenção do título de Mestre em Engenharia Industrial na área de Processos de Fabricação. Orientador: Prof. Dr. Otávio Fernandes Lima da Rocha e Coorientador:Prof. Dr. Evaldo Júlio Fereira Soares Data da defesa: 04 de Agostode 2014. Banca examinadora: ________________________________________ Prof. Dr. Otávio Fernandes Lima da Rocha Orientador – Instituto Federal de Educação, Ciência e Tecnologia do Pará-IFPA. ________________________________________ Profa. Dr. Evaldo Júlio Ferreira Soares Co-Orientador – Instituto Federal de Educação, Ciência e Tecnologia do Pará-IFPA. ________________________________________ Profa. Dra. Maria Adrina Paixão de Souza da Silva Membro externo – Universidade Federal do Pará/UFPA. ________________________________________ Profa. Dr. Daniel Joaquim da Conceição Moutinho Membro Interno – Instituto Federal de Educação, Ciência e Tecnologia do Pará-IFPA. 3 Dedico este Trabalho de Conclusão de Curso aos meus familiares e à minha esposa que não mediram esforços em apoiar-me nesta jornada. 4 AGRADECIMENTOS Agradeço primeiramente à Deus, pois sem Ele não conseguiria concluir esta etapa de minha vida. Aos meus familiares, em especial a minha esposa que esteve todo tempo ao meu lado, sendo um suporte mesmo nos momentos mais difícies. Ao professor Dr. Otávio Fernandes Lima da Rocha, meu orientador, pelas contribuições e orientações no acompanhamento deste trabalho. Ao professor Dr. Evaldo Júlio Ferreira Soares, meu Coorientador, pelas significativas contribuições e acompanhamento deste trabalho Aos professores do Programa de Pós-Graduação em Engenharia Industrial - PPGEI, pelos ensinamentos transmitidos durantre todo este período que contribuíram para meu crescimento pessoal e profissional. Ao Programa PPGEI, pela oportunidade de participar do programa de mestrado e concluí-lo com sucesso. Ao Instituto Federal de Educação, Ciência e Tecnologia do Pará - IFPA, pela estrutura fornecida para realização dos experimentos. À Aluna de Iniciação Científica, Andgela de Jesus Vanconcelos, por ter realizado os ensaios de metalografía. A todos aqueles que contribuíram, mesmo que indiretamente, para a realização deste trabalho. 5 “Tentar eliminar o sintoma sem trabalhar na dissolução da causa é inútil”. (Thomas Henry Huxley) 6 RESUMO Propriedades mecânicas de componentes de máquinas podem ser controladas por indução de tranaformações de fases na superficie dos materiais. Endurecimento superficial por indução é um proceso de fabricação em que a dureza da superficie é aumentada enquanto o núcleo é mantido com a estrutura e características ooriginais. Nesse sentido, o presente trabalho, visando aumento de dureza superficial, tem como objetivo principal aplicar no virabrequim de uma motocicleta o tratamento térmicode têmpera por indução eletromagnética. O tratamento foi aplicado na própria indústria de fabricação da motocicleta. Um dispositivo de têmpera por indução eletromagnética do tipo Indutor Reto, cujo calor para aquecer a região a ser temperada é gerado na própria peça,foi utilizado. Medição da profundidade da camada temperada, ensaios de matalografias, caraterização por microscopia ótica e difratometria por raios X (DRX) e ensaios de macrodireza (Rockell C - HRC e microdureza - HV), variando do núcleo à superfície da região temperada, foram realizados. Os resultados obtidos mostram que a profundidade da têmpera alcançou o valor de 1,5 mm e as microdurezas obtidas para os três corpos de provas ensaiados foram 20, 22 e 23 HRC no núcleo e 54, 54 e 58 HRC na superficie tratada, respectivamente, assim como foram observados valores elevados de microdureza na região tratada termicamente, resultando em valores médios de 678,2, 516,2 e 658,8 HV, para os três corpos de provas ensaiados, respectivamente. A microestrutura resultante apresenta no núcleo da peça ferrita pró-eutetóide em rede nos contornos de grãos de perlita toostita. A região tratada termicamente é composta por uma área refinada de carbonetos dispersos em matriz rica em ferrira refinada, resultando numa microestrutura martensita-revenida, responsável pela elevada dureza observada nessa região. A comparação dos resultados experimentais deste trabalho com padrões de qualidade, estabelecidos pelo fabricante da motocicleta, comprovou a eficácia do tratamento térmico superficial aplicado no virabrequim. Palavras-chave:Têmpera por Indução Eletromagnética, Microscopia Ótica, Difratometria de Raios X, Microdureza. 7 ABSTRACT Mechanical properties of machined components are controlled by inducing phase transformations in the outer layer of the materials. Induction hardening is one such manufacturing process where the surface hardness is enhanced while thecore is retained with the original structure and characteristics.In this sense, the present work,aiming surface hardening, has as main objective to apply the electromagnetic induction heat treatment in the crankshaft of a motorcycle of 125cc. The heat treatment was applied in the motorcycle manufacturing industry. An electromagnetic induction device of Straight Inductor type,whose heat to warm herdned region is generated on the part itself, was used.Measuring the depth of hardened layer, metallographic tests, optical microscopy and X-rays diffraction (XRD)characterization and microhardness tests (Rockell C- HRC and microhardness - HV), ranging from the core to the surface of the hardened region, were performed.The results show that the depth of hardening has reached the value 1.5 mm, and the hardness observed for the three tested sampleswere 20, 22 e 23 HRC at the core, and 54, 54 e 58HV and at the treated surface, respectively, as well as high microhardness values were also observed in the heat treated area, resulting in average values of 678.2 HV, 516.2 HV and 658.8 HV for the three tested samples, respectively. The microstructure at the core of the heat treated specimen is composed of pro-eutectoid ferrite network around the grains of toostita perlite.The thermally treated region is composed by an area of fine carbides dispersed in refined ferrite-rich matrix, resulting in a tempered-martensite microstructure, responsible by thehigh hardness observed at thetrated surface. The comparison of the experimental results of this work to quality standards, established by the motorcycle manufacturer, proved the effectiveness of surface heat treatment applied to the crankshaft. Keywords:Electromagnetic induction hardening, optical microscopy, X-ray diffraction, microhardness. 8 LISTA DE FIGURAS Figura 1.1. Desenho esquemático do conjunto virabrequim de uma motocicleta 15 Figura 1.2. Desenho esquemático do conjunto motor de uma motocicleta 16 Figura 2.1 – Representação esquemática dos ciclos de tratamento térmico: temperatura, permanência na temperatura e resfriamento 18 Figura 2.2 – Diagrama Ferro-Carbono (Fe-C) 19 Figura 2.3. Transformações de fases a partir da austenita 21 Figura 2.4. Síntese esquemática dos principais tratamentos térmicos 22 Figura 2.5. Esquema do diagrama TTT para resfriamento isotérmico 23 Figura 2.6. Diagrama CCT representativo para diversos resfriamentos 24 Figura 2.7. Detalhes esquemáticos dos tratamentos térmicos 26 Figura 2.8. Esquema representativo das etapas durante a têmpera 28 Figura 2.9. Esquema representativo do processo de tempera e revenimento 28 Figura 2.10. Aspecto fotográfico de um aço temperado e revenido 30 Figura 2.11. Esquema ilustrativo do processo de têmpera por indução 33 Figura 3.1. Desenho esquemático do virabrequim 37 Figura 3.2. Esquemático detalhando os 2 estágios do processo 39 Figura 3.3. Dispositivo utilizado no processo de têmpera tipo: Indutor Reto com Furo Ø 34mm (Mod. Fab. KRM "R" - Base: Ø30,3 Haste) 40 Figura 3.4. Registro das etapas de limpeza e medição dimensional da superfície da peça tratada termicamente 41 Figura 3.5. Ilustração fotográfica no momento de ajuste da peça no durômetro e da medição da dureza 42 Figura 3.6. Características dimensionais do virabrequim direito 43 Figura 3.7. Corpo-de-prova retirado do virabrequim 44 Figura 3.8. Esquema representativo para obtenção do perfil de microdureza (HV) 44 Figura 3.9. Esquema representativo mostrando o corpo de prova embutido e as áreas do para revelação microestrutural 45 Figura 3.10. Microscópio óptico Olimpus UC30, Laboratório de Caracterização – IFPACampus Belém 46 Figura 4.1. Microestruturas reveladas das três (3) peças retiradas do virabrequim, tratadas térmicamente 49 9 Figura 4.2. Microfotografia da Peça 1, obtida da Região 1, referente à peça tratada termicamente 51 Figura 4.3. Microfotografia da peça não processada termicamente 51 Figura 4.4. Microfotografia da Região 3 da Peça 1 53 Figura 4.5. Difrações de raios X (DRX) da Região 3, Peça 1 53 Figura 4.6. Perfil de microdureza obtido para o virabrequim direito da motocicleta 55 10 LISTA DE TABELAS Tabela 3.1 – composição química da liga de aço em estudo AISI 1045 36 Tabela 3.2– Tolerância dos componentes químicos da liga de aço em estudo 36 Tabela 3.3 – Descrições dimensionais referentes à Figura 2 37 Tabela 4.1 – Resultados experimentais obtidos da profundidade e dureza do tratamento térmico superficial por indução eletromagnética – Peça 1 54 Tabela 4.2 – Resultados experimentais obtidos da profundidade e dureza do tratamento térmico superficial por indução eletromagnética – Peça 2 54 Tabela 4.3 – Resultados experimentais obtidos da profundidade e dureza do tratamento térmico superficial por indução eletromagnética – Peça 3 54 Tabela 4.4 – Consolidação dos valores obtidos e especificados de microdureza 56 Tabela 4.5 – Consolidação dos valores obtidos e especificados de microdureza 56 Tabela 4.6 – Consolidação dos valores obtidos e especificados de microdureza 57 Tabela 5.1 – Valores médios obtidos da profundidade e dureza do tratamento térmico superficial por indução eletromagnética entre as Peças 1, 2 3 59 11 LISTA DE SÍMBOLOS Letras latinas CL CS C0 C DL dP dt dT GL hi k0 KL KS L mL P t TR TL TS TV VL Calor específico na fase líquida Calor específico na fase sólida Composição de soluto na liga Constante que depende do tipo de liga Difusividade de soluto no líquido Derivada da posição Derivada do tempo Derivada da temperatura Gradiente de temperatura frente à isoterma liquidus Coeficiente de transferência de calor na interface metal/molde Coeficiente de partição de soluto Condutividade térmica no líquido Condutividade térmica no sólido Calor latente de fusão do material Inclinação da linha liquidus Posição dos termopares Tempo de deslocamento da isoterma solidus Taxa de resfriamento Temperatura liquidus da liga Temperatura solidus da liga Temperatura de vazamento da liga Velocidade da isoterma liquidus [J/kg K] [J/kg K] [%] [m2/s] [ºC/mm ] [W/m2 K] [%] [W/m K] [W/m K] [J/kg] [mm] [s] [ºC/s] [ºC] [ºC] [ºC] [mm/s] Letras Gregas λc λ1 λ2 λ3 ε Γ ρL ρS ∆T Espaçamento celular Espaçamentos dendríticos primários Espaçamentos dendríticos secundários Espaçamentos dendríticos terciários Fator de correção do modelo Coeficiente de Gibbs-Thompson Densidade no liquido Densidade no sólido Diferença de temperatura [µm] [µm] [µm] [µm] [ε < 1] [kg/m3] [kg/m3] [ºC] 12 SUMARIO CAPÍTULO 1 – INTRODUÇAO 13 1.1. Objetivos 17 1.1.1 Principal 17 CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA 18 2.1. Importância dos Tratamentos Térmicos 18 2.2. Diagrama Ferro Carbono (Fe-C) 20 2.3. Tipos de Tratamentos Térmicos 21 2.3.1 Recozimento e Normalização 25 2.3.2. Tratamentos Isotérmicos 26 2.3.3. Tratamentos Térmicos para Endurecimento 26 2.3.3.1 Têmpera e Revenimento 27 2.3.3.2. Têmpera superficial por indução eletromagnética 30 2.3.3.3. Têmpera superficial 32 CAPÍTULO 3 - MATERIAIS E MÉTODOS 36 3.1. Material utilizado e características dimensionais 36 3.2. Tratamento térmico por indução eletromagnética 38 3.3. Levantamento de dados, preparação e limpeza do material 40 3.4. Ensaios de dureza e microdureza 42 3.5. Ensaios de Difração de Raios-X (DRX) 46 CAPÍTULO 4 - ANÁLISES E RESULTADOS 47 4.1. Considerações iniciais 47 4.2. Têmpera e Revenimento à 10410C e 4810C, respectivamente 48 CAPÍTULO 5 – CONCLUSÃO 58 REFERÊNCIAS BIBLIOGRÁFICAS 61 13 CAPÍTULO 1 – INTRODUÇAO A demanda por componentesmais resistentes ao desgastee à corrosão tem promovidoum interesse crescentepela engenharia de superfícies,que desenvolve processos alternativosde melhoria nas propriedades tribológicase triboquímicas. A rota tradicionalbuscava o desenvolvimento de novos açose novas ligas. Entretanto, o custo e o tempoassociados a estes desenvolvimentos,tornam-se muitas vezes inviáveis. Atualmente, os processos de eundurecimento superfircial apontam para novos parâmetros de desempenhoe possibilidades de aplicação.O setor de fabricação de ferramentasé o usuário mais antigo e tradicionaldos processos de modificação superficial,visto que ferramentas de conformação,injeção ou corte, estão sujeitas adesgaste e corrosão intensos, dependendodo processo e meio em que trabalham.Outros setores como o de componentesautomotivos (aços carbono ou médialiga) ou o de biomateriais (aços inoxidáveise ligas especiais) ainda não se firmaramcomo grandes consumidores daengenharia de superfície, mas se encontramem intensa atividade de pesquisa. Dentre os procesos de eudureciemento superficial emergem, como um dos principais, os tratamentos térmicos, os quais visam modificar as principais propriedades físicas e mecânicas dos materiais metálicos, sendo os aços, aqueles que melhor respondem a tais processos. Assim, dependendo do tratamento, esses materiais sofrem transformações estruturais importantes, com agregação de certas propriedades, as quais são estendidas, normalmente, a distâncias importantes na massa do corpo considerado (RUDNEVet al., 1997; RUDNEV, 2003; RUDNEV, 2004). Na têmpera superficiala camada externa de um componente, feito de um aço temperável, por exemplo, é austenitizada e imediatamente resfriada, e conseqüentemente temperada. Através deste tratamento térmico consegue-se um efeito similar ao do tratamento de cementação e têmpera, quando se compara a dureza, resistência ao desgaste e condições de tensões residuais. Entretanto pode-se restringir o tratamento a áreas especificadas das peças, as distorções são consideravelmente menores e é possível tratar peças de grande porte. Os processos de têmpera superficial diferem em função das fontes de energía utilizadas. Os processos mais usuais são a têmpera por indução e chama. A utilização de um ou outro processo é função das propriedades que se deseja obter na superfície. A forma geométrica das peças a serem tratadas, o curto tempo de tratamento, a alta eficiência e a baixa energia consumida no processo, tornam o tratamento térmico por indução eletromagnética particularmente interessante para o endurecimento superficial de 14 partes do virabrequim que estão em contato relativo e dinâmico com outros sobresselantes do motor, responsáveis por trasmissão de potência e assim, movimentos para as rodas da motocicleta. Nesse proceso, a região tratada sofre apenas um aquecimento à temperaturas superiores à de transformação austenítica (A3 -diagrama Fe-C), seguido de um resfriamento com velocidades superiores à velocidade crítica. O tratamento térmico por indução eletromagnética é sem dúvida um dos mais efetivos processos de tratamento térmicos para uma variedade de aplicações, incluindo têmpera total, têmpera superficial, revenimento, alívio de tensões, recozimento, normalização e sinterização de metais pulverizados, entre outros. Na têmpera por indução, a energia necessária é fornecida na forma elétrica. Um conversor fornece corrente alternada de alta freqüência para uma bobina (indutor) que induz uma corrente parasita na superfície da peça aquecendo-a rapidamente. A temperatura depende da potência disponível e do tempo de aquecimento. A profundidade de austenitização é basicamente determinada pela freqüência utilizada. A profundidade de têmpera atingível depende basicamente de dois fatores da profundidade de aquecimento e da temperabilidade do material. O primeiro é função da freqüência e da potência utilizadaso o seundo do material. Fatores importantes também são o tempo de austenitização e a densidade de potência em kW/cm2. Com o aumento do preço dos combustíveis e a busca global pela redução na emissão de CO2, criou se uma tendência ou necessidade na indústria de fabricação de motores, para os desenvolverem mais leves, menores e ao mesmo tempo mais eficientes. Esta busca exige muito das propriedades dos materiais bem como das características mecânicas dos componentes dos motores, principalmente dos virabrequins. Nesse contexto, destacamos o seguimento industrial de duas rodas, onde o motor é o elemento central e mais importante para o funcionamento de uma motocicleta. Dos componentes principais que constituem um motor de uma moto, destaca-se o virabrequim. Entretanto, independentemente do tipo de motocicleta, o funcionamento prático do motor está relacionado com a forma como todos os componentes interagem entre si e essa interação está dividida em quatro etapas distintas: (1) os pistões movem-se de cima para baixo no bloco de cilindros e são acionados por explosões de uma mistura ar-combustível que é inflamada por uma faísca; (2) as válvulas abrem e fecham de modo a permitir a entrada da mistura arcombustível na câmara de combustão; (3) à medida que os pistões sobem e descem, giram automaticamente sobre o virabrequim que transforma a energia dos pistões num movimento rotativo e; (4) a força rotativa do virabrequim é expedida através da transmissão para a roda 15 traseira da moto, o que faz com que uma moto comece a circular. As Figuras 1.1 e 1.2 mostram esquemarivamente vistas explodudas do conjunto virabrequim de motocicleta. Figura 1.1. Desenho esquemático do conjunto virabrequim de uma motocicleta, mostrando os elementos de máquinas individuais de transmissão de potência. Fonte: http://www.imperioautopecas.com.br/manuais-e-catalogos.php 16 Figura 1.2. Desenho esquemático do conjunto motor de uma motocicleta, mostrando o virabrequim e demias elementos de máquinas complementares de transmissores de potência. Fonte: http://www.imperioautopecas.com.br/manuais-e-catalogos.php Tendo em vista, portanto, que a têmpera por indução é utilizada na têmpera de peças com geometrias variadas e que o processo é muito preciso em impor aquecimento seletivo sobre áreas bem específicas, além disto, o processo pode ser feito em alta velocidade, produzindo pouca distorção, o que é parâmetro muito importante para equipamentos transmissores de potências, como eixos de virabrequins de motocicletas, o qual é um dos principais componentes do motor, o presente trabalho apresenta os seguintes objetivos 17 1.1. Objetivos 1.1.1 Principal Visando avaliar a eficácia do tratamento térmico de têmpera por indução eletromagnética aplicado na indústria de duas rodas, especificamente no virabrequim de uma motocicleta, bem como, considerando a importância de caracterizar os microsconsttuintes finais após o processamento térmico e suas influências na propriedade mecânica de dureza,este trabalho tem como objetivo principal analisar a influênia dos parâmetros padrões de tratamento térmico por tenpera por indução eletromagnética, na formação da microestrutura e na evolução da dureza, aplicado na indústria de 2 (duas) rodas, em um virabrequim direito de uma motocicleta de 125 cilindradas. O tratamento foi aplicado na própria indústria de fabricação da motocicleta.Para o alcance dos objetivos propostos neste trabalho, as seguintes metas foram estabelecidas: 1. Revisão atualizada da literatura no que diz respeito a importância e os principais tipo de tramento térmico, com destaque ao tratamento de endurecimento supeicial de têmpera por indução eletromagnética; 2. Aplicar (na indústria) o tratamento térmico por indução eletromagnética, utilizando os padrões operacionais estabelecidos pelo fabricante do virabrequim; 3. Revelação microestrutural dos cospos-de-provas, tratados termicamente, utilizando técnicas tradicionais de metalografia; 4. Caracterização experimental da microestrutura, através de microscopias óticas e eletrônica de varredura, visando identificar os microconstituintes após tratamento térmico por indução eletromagnética; 5. Exmaninar e determinar a profundidade da têmpera; 6. Determinar a dureza Rockell desde a região tratada até o núcleo da peça (região do voirabrequim não submetido ao tratemento térmico) e comparar com padrões de qualidade, estabelecidos pelo fabricante. 18 CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA 2.1. Importância dos Tratamentos Térmicos Há muitos séculos atrás o homem descobriu que comaquecimento e resfriamento podia modificar as propriedadesmecânicas de um aço, isto é, torná-los mais duro, mais mole, mais maleável, etc. Mais tarde, descobriu também que a rapidez com que o aço era resfriado e a quantidade de carbono que possuía influíam decisivamente nessas modificações (CHIAVERINI, 1985). Callister (2008) define tratamento térmico (TT)como o conjunto de operações de aquecimento e resfriamento a que são submetidas às ligas metálicas, sob condições controladas de temperatura, tempo, atmosfera e velocidade de resfriamento, com o objetivo de alterar as suas propriedades ou conferir-lhes características determinadas. A Figura 1 sintetiza de forma esquemática o conjunto dessas operações e os ciclos de TT. As propriedades das ligas metálicas dependem, em princípio, de suamicroestrutura. Os tratamentos térmicos modificam, em maior ou menor escala, a microestrutura das ligas, resultando, em consequência, na alteração de suas propriedades. Figura 2.1 – Representação esquemática dos ciclos de tratamento térmico: temperatura, permanência na temperatura e resfriamento. Fonte: Autoria própria 19 Callister (2008) tem estabelecido os seguintes principais objetivos dos tratamentos térmicos: remoção de tensões; aumento ou diminuição da dureza; aumento da resistência mecânica; melhora de ductilidade; melhora da usinabilidade;melhora da resistência ao desgaste;melhora das propriedades de corte; melhora da resistência à corrosão; melhora da resistência ao calor e modificação das propriedades elétricas e magnéticas. A simples enumeração dos objetivos acima evidencia claramente a importância e a necessidade do tratamento térmico dos aços. Em geral, a melhora de uma ou mais propriedades, mediante um determinado tratamento térmico, é conseguida com prejuízo de outras. Por exemplo, o aumento daductibilidade provoca simultaneamente queda nos valores da dureza e resistência à tração. 2.2.Diagrama Ferro Carbono (Fe-C) Vales (2011) tem estabelecido que o diagrama de fase Fe-C é o alicerce sobre o qual todo tratamento térmico de aço é baseado. A Figura 2.2 apresenta o diagrama em questão, pelo qual se observa a composição das regiões de temperatura em que as várias fases em aço estão presentes, assim como os limites de equilíbrio entre os campos de fases (KRAUSS, 1990). No diagrama da Figura 2.1 se destacam duas regiões importantes que dividem as ligas Fe-C em aços e ferro fundidos (fofo), materiais de extrema importância para a indústria metalúrgica e mecânica, a primeira correspondente até 2%C, a segunda acima desse valor. Desse diagrama, destaca-se: • Campo ferrítico (fase α) – Campo correspondente à solução sólida de carbono no ferro α.Nesse campo a estrutura atômica é cúbica de corpo centrado (CCC). • Campo austenítico (fase γ) – Campo correspondente à solução sólida de carbono no ferro γ. Nesse campo a estrutura atômica é cúbica de face centrada (CFC). Essa fase tem solubilidade máxima de carbono de 2% à 1147°C. • Cementita (Fe3C) – Microconstituinte composto de ferro e carbono. Esse carboneto apresenta elevada dureza, estrutura atômica ortorrômbica e 6,67% de carbono. • Ponto eutetóide – Ponto correspondente à composição de carbono de 0,8%. Ligas dessa composição, elevadas até o campo austenítico (fase γ) e em seguida resfriadas lentamente, atravessam a reação eutetóide, reação onde a austenita 20 transforma-se em perlita, microestrutura constituída de lamelas de cementita (Fe3C) envoltas em uma matriz ferrítica (fase α). • Ponto eutético – Ponto correspondente à composição de carbono de 4,3%. Trata-se do ponto de mais baixa temperatura de fusão ou solidificação, 1147°C. Ligas dessa composição são denominadas ligas eutéticas Figura 2.2. Diagrama Ferro-Carbono (Fe-C). L – Líquido e A3 e ACM são linhas que representam início e final de transformações de fases no estado sólido, durante o resfriamento e aquecimento, respectivamente. Fonte: www.cimm.com.br Nos aços, destaca-se uma região denominada no campo austenístico, onde a microestrutura é composta de austenita, apresentando uma estrutura cristalina CFC (Cúbica de 21 Face Centrada). Esta microestrutura, uma vez resfriada, pode se transformar em outras, que dependendo da velocidade de resfriamento poderá produzir uma gama de propriedades. Nesse sentido, a condição inicial da austenita determinao desenvolvimento da microestrutura final e, conseqüentemente, das propriedades mecânicas finais do aço. Assim, o comportamento e as propriedades mecânicas dos aços dependem, não somente da natureza da decomposição da austenita no resfriamento contínuo (a fase final do aço), mas também da cinética de reaustenitização, ou seja, se a fase austenítica é homogênea ou heterogênea, e, ainda, de seu tamanho de grão, da taxa de aquecimento, da presença de inclusões não metálicas e da distribuição das fases (CABALLERO, 2001; JACOTet al, 1998; JACOT e RAPPAZ, 1999, AKBAY e ATKINSON, 1996). A Figura 2.3 apresenta um esquema de resfriamento da austenita e os possíveis microconstituintes em função da velocidade de resfriamento. Figura 2.3. Transformações de fases a partir da austenita. Fonte: http://www.joinville.udesc.br/portal/professores/daniela/materiais/Aula_9tratamento_termico.pdf 2.3. Tipos de Tratamentos Térmicos Os fatores que determinam os tipos de tratamentos térmicos são: temperatura, taxas deaquecimento e resfriamento, tempo de permanência em uma determinada temperatura (Figura 2.1). A escolhaadequada desses elementos está diretamente relacionada com a 22 estrutura das ligas.Os tratamentos térmicos usuais dos aços são: recozimento, normalização, têmpera, revenido, colascimento e os tratamentos isotérmicos. A Figura 2.4 sintetiza de forma esquemática esses tratamentos térmicos, correlacionando-os às respectivas curvas TTT (Tempo-Temperatura-Transformação) para resfriamento contínuo. Figura 2.4. Síntese esquemática dos principais tratamentos térmicos, mostrando as curvas de resfriamento contínuo correspondentes. Fonte:http://www.joinville.udesc.br/portal/professores/daniela/materiais/Aula_9tratamento_termico.pdf Segundo Prado et al (1990) algumas formas de tratamentos térmicos, que podem serrealizados nos aços, são apresentadas e explicadas por meio de curvas de resfriamento contínuo - CCT e isotérmicas- TTT (tempo-temperatura-transformação). Ambas destacam-se pelas suas importâncias peculiares, a primeira pela sua relevância científica e a última em função da sua relevante aplicação industrial, o que despertou interesse no mundo acadêmico, resultando na elaboração de curvas CCT e TTT para diversos tipos de aços (CESARIN, 1996). Conforme destaca Cesarin (1996), esses diagramas não identificam os produtos das 23 transformações, embora estejam implícitos que sob condições apropriadas formam-se: perlita, bainita (superior e inferior), ferrita e martensita, observadas por técnicas tradicionais de metalografia. A Figura 2.5 apresenta esquematicamente o diagrama TTT. Figura 2.5. Esquema do diagrama TTT para resfriamento isotérmico: A – austenita; F – ferrita; M – martensita (subscritos i e f significam inicio e final de transformação, respectivamente). Fonte: http://www.pmt.usp.br/pmt2402/TRATAMENTO%20T%C3%89RMICO%20DE%20A%C3%87OS.pdf Através da Figura 2.5 é possível observar que quando uma curva de resfriamento cruza a curva TTT a transformação ocorre na região assinala por um serrilhado. A caracterização da estrutura é feita analisando a região da curva em que ocorreu a transformação. Técnicas descritas na literatura são empregadas para determinar as curva TTT para um aço específico (THORNTON, 1977; CHUet al., 1993; PRADOet al., 1990,HULTMAN et al., 2001). No entanto, quando os aços são submetidos a tratamentos térmicos, as transformações que mais interessam são as queocorrem quando a temperatura decresce continuamente, ou seja, transformações emresfriamento contínuo (CCT). O diagrama CCT (Figura 2.6) sofre pequenas modificações em relação às curvas isotérmicas. Uma das alterações é o deslocamento para direita e para baixo, das partessuperiores das curvas de início e de fim de transformação. 24 Figura 2.6. Diagrama CCT representativo para diversos resfriamentos. Fonte:https://wiki.ifsc.edu.br/mediawiki/images/a/a1/Aru_suzy_a https://wiki.ifsc.edu.br/mediawiki/images/a/a1/Aru_suzy_apostila_tecnologia_dos_materiais.pdf postila_tecnologia_dos_materiais.pdf MARDER e GOLDSTEIN, 1984; MORGAN,, 1999; NOVIKOV, Alguns autores (MARDER 1994; REED-HILL, 1982; RESTREPO ESTREPO, 2001) ao analisarem o diagrama representado pela Figura 2.6, observaram que: • um aço resfriado muito lentamente lentamente, no forno por exemplo,, representado pela curva A, começa a sua transformação no ponto Ai, e ao atingir o ponto Af é inteiramente constituído de perlita, de granulação grosseira de baixa dureza; • aumentando um pouco a velocidade de extração de calor, por exemplo exemplo resfriado ao ar, como indicado pela curva B, obtêm-se obtêm se perlita mais fina, com dureza mais elevada; • resfriando o aço em óleo, ou seja, aumentando ainda mais a velocidade de extração de calor, como mostrado pela curva C, o constituinte resultante será perlita pe ainda mais fina, com dureza mais elevada que a anterior; • com resfriamento mais rápido, representado pela curva D, o início de transformação se dá no ponto Di. A velocidade de esfriamento, não permite que a curva de esfriamento, intercepte a curva de fim de transformação. Sendo que a transformação em perlita apenas inicia, interrompendo-se interrompendo se em seguida, e ao atingir o ponto Dmi, a austenita que não se transformou passa a martensita, cujaa formação 25 termina em Dmf. A microestrutura final dessa velocidade de esfriamento é simultaneamente perlita e martensita. • resfriando em água, como indicado na curva F, trata-se de um resfriamento brusco ou muito rápido. A curva de esfriamento não toca a curva de início transformação, de modo que não há transformação da austenita em perlita. A transformação que ocorre é unicamente martensítica, portanto os aços com esse constituinte apresentarão maior dureza; • a curva E, tangencia a curva C de transformação, para resfriamento contínuo, indicando a velocidade crítica de esfriamento, que é a menor velocidade de esfriamento que resultará unicamente em martensita. Nesse sentido, os tratamentos térmicos (e consequentemente as velocidades de esfriamento)devem ser escolhidos, de acordo com a microestrutura e propriedade que se deseja. No resfriamento contínuo, não é possível obter bainita, uma vez que esse constituinte éresultante somente de transformação isotérmica (Figura 2.5). De acordo com a Figura 2.4 os tratamentos térmicos usuais dos aços são: recozimento, normalização, têmpera, revenido e os tratamentos isotérmicos. Então vejamos: 2.3.1 Recozimento e Normalização Os tratamentos térmicos de recozimento e normalização consistem elevar lentamente a temperatura até 500C acima da linha de transformação A3 (Figura 2.1) para aços hipoeutetóide e resfriar lentamente no interior do forno e ao ar para o recozimento e normalização, respectivamente, e 500C acima das linhas de transformações A1 e ACM para recozimento e normalização de aços hiper-eutetóide, respectivamente, conforme os gráficos representativos mostrados na Figura 2.7. Vale destacar que a literatura (THORNTON, 1977; CHUet al., 1993; PRADOet al., 1990,HULTMANet al., 2001; SUZIKIet al., 1985; KRAUSS, 1999; KHAN e ISLAM, 2007; NORDIN e LARSON, 1999; FRANCO 2003) apresenta vários tipos de processamento térmico de recozimento, o observado na Figura 2.7 é tradicionalmente conhecido como pleno ou total. De maneira geral, o recozimento é realizado com o fim de alcançar um ou váriosseguintes objetivos: remover tensões devidas ao tratamentos mecânico a frio ou aquente, diminuir a dureza para melhorar a usinabilidade do aço, alterar aspropriedades mecânicas como resistência, ductilidade, etc, modificar os característicoselétricos e magnéticos, ajustar o tamanho de grão, regularizar a textura bruta, removergases, produzir 26 uma microestrutura definida, eliminar enfim os efeitos de quaisquertratamento térmicos ou mecânicos a que o aço tiver sido anteriormente submetido.A normalização visa refinar a granulação grosseira de peças de açofundido principalmente, aplicada, quase sempre, em peças depois de laminadas ou forjadas. Ainda, é usadacomo tratamento preliminar à têmpera e ao revenido, justamente para produzirestrutura mais uniforme do que a obtida por laminação. Figura 2.7. Detalhes esquemáticos dos tratamentos térmicos de recozimento e normalização. Fonte: http://www.pmt.usp.br/pmt2402/TRATAMENTO%20T%C3%89RMICO%20DE%20A%C3%87OS.pdf 2.3.2. Tratamentos Isotérmicos Os tratamentos isotérmicos consistem na austenitização, seguida de um resfriamento rápido até uma determinada temperatura, onde a peça permanece até a transformação da austenita se completar. Uma das aplicações do tratamento isotérmico é obtenção da bainita, por exemplo,que é o constituinte formado quando uma austenita é resfriada rapidamente até temperaturas na faixa de 200 a 540°C, e mantida nessa temperatura durante algum tempo. Os principais tratamentos são: Austempera e Martêmpera. Do primeiro se obtem a bainita e do segundo a martensita. Portanto, ao contrário da Austêmpera, a Martêmpera necessita da operação de revenimento. Em outras palavras, após a martêmpera, as peças são submetidas a uma operação comum de revenimento como se elas tivessem sido temperadas. 2.3.3. Tratamentos Térmicos para Endurecimento Esses tratamentos visam aumentar a resistência mecânica dos aços. São feitos após a peça ou produto ter passado por operações de conformação plástica, usinagem, normalização 27 ou alívio de tensões, é o caso do aço em estudo neste trabalho, utilizado na fabricação do virabrequim que após forjamento, submeteu-se ao tratado térmico por indução eletromagnética para endurecimento superficial. 2.3.3.1 Têmpera e Revenimento Consiste no resfriamento rápido do aço de uma temperatura superior à sua temperatura crítica, mais ou 50ºC acima da linha A3dos aços hipo-eutetóides, a mesma faixa utilizada para o recozimento pleno, Figura 2.1, em um meiocomo óleo, água, salmoura ou mesmo ar.A velocidade de resfriamento, nessascondições, dependerá do tipo de aço, da forma e das dimensões das peças. Na têmpera o constituinte final desejado é a martensita, cujo objetivo dessa operação é o aumentoda dureza até uma determinada profundidade da peça. Para tanto, as peças devem ser resfriadas rapidamente, conforme velocidade de resfriamento esquematizada na Figura 2.6 (ponto F), para evitar a formação de ferrita e perlita, microconstituintes mais moles que a martensita. Resultam também da têmpera redução da ductilidade (baixos valoresde alongamento e estricção), da tenacidade e o aparecimento de apreciáveis tensõesinternas. Tais incovenientes são atenuados ou eliminados pelo revenimento. A Figura 2.8 apresenta de forma esquemática os processos de aquecimento, tempo de permanência e posterior resfriamento, assim como as mudanças de alotrópicas que ocorrem durante a Têmpera. A martensita é uma solução sólida supersaturada de carbono em ferro alfa (α – ferrita), o que provoca uma distorção no reticulado CCC, transformando-o em tetragonal, gerando discordâncias e tensões internas de grande intensidade (KRAUSS, 1990; LOVELESS et al 2000; LOVELESSet al, 2005(A); LOVELESS et al., 2005(B); MACEDO, 2007). Essa distorção no retículo cristalino torna o movimento de discordância muito difícil e é considerada como a maior responsável pelo aumento de resistência e dureza da martensita (CHIAVERINI, 1985; CALLISTER, 2008, RUDNEVet al.,1997; RUDNEVet al., 2003(A);2003; 2004; SAHAAet al., 2010; VENKATESHet al., 2009), consequentemente deixando a peça mais frágil, reduzindo a ductitilidade e, portanto, a tenacidade. A tenacidade e a ductilidade da peça temperada podem ser melhoradas e as tensões internas reduzidas pelo processamento térmico de revenimento. A Figiura 2.9 mostra o esquema representativo do revenimento após têmpera. 28 Figura 2.8. Esquema representativo das etapas durante a têmpera: CCC – Cúbica de Corpo Centrada; CFC - Cúbica de Face Centrada; TC – Tetragonal Centrada. Fonte: http://www.pmt.usp.br/pmt2402/TRATAMENTO%20T%C3%89RMICO%20DE%20A%C3%87OS.pdf Figura 2.9. Esquema representativo do processo de tempera e revenimento, detalhando as curvas de resfriamento e a microestrutura final. Fonte: Adaptado de http://pt.scribd.com/doc/176163882/Aula-9-Tratamento-Termico 29 O resultado do revenimento é uma combinação desejável de dureza, ductilidade, tenacidade, resistência e estabilidade estrutural (DANDA, 2011; FERREIRA, 2004; GOIJAERTS et al., 2001; GOIJAERTSet al., 2000; HATANAKAet al., 2003; HIBBELER, 2010; HILDITCH e HODGSON, 2005; HOFFMANN, 1998; KANGet al., 2012; KLINGENBERG e SINGH, 2003). As propriedades resultantes desse tratamento dependem do aço e da temperatura de aquecimento. O aquecimento leva a difusão do carbono (em excesso naestrutura) e sua conseqüente precipitação em forma de carbonetode ferro. A saída do excesso de carbono possibilita que aestrutura tetragonal torne-se cúbica, ou seja, torne-se ferrítica.O aumento da temperatura leva assim ao crescimento das agulhas deferrita e a coalescência dos precipitados.Logo, tem-se que o aumento da temperatura de revenimento leva àredução da dureza e ao aumento da ductilidade. Nesse sentido, a perda de fragilidade, sendo função das transformações estruturais que o aço sofre, vai ser em geral tanto mais intensa quanto mais elevada a temperatura de revenido.Para temperaturas de revenido fixas, ela será tanto maior quanto mais elevada a duração do revenido. Portanto, a temperatura derevenimento deve ser aquela na qual são obtidas as propriedades desejadas. Adiante veremos como podem relacionar-se os efeitos da temperatura e do tempo: 1ª etapa - entre 80 e 200°C. Nenhuma mudança estrutural ocorre embora a tenacidade aumente. A martensita vai perder progressivamente a sua tetragonalidade por rejeição de parte do carbono que contém em sobre-saturação. No final desta etapa, a martensita ficará com um teor em carbono aproximado de 0,25 por cento.O carbono rejeitado vai difundir-se através da martensita e formar carbonetos (ε - Fe2,4C e η - Fe2C) de transição com um teor em carbono superior ao da cementita. 2ª etapa – entre 200 e 300°C. Essa etapa ocorre apenas quando há a presença de austenita retida, especialmente em aços com teores elevados de C e elementos de liga onde o teor de austenita retida é muito alto. Nessa etapa a austenita retida se transforma em bainita. Essa bainita, na terceira etapa, sofre uma precipitação de carboneto de ferro transformando-se ao final em cementita e ferrita. 3ª etapa – entre 300 e 600°C. O carboneto ε, formado na primeira, etapa transforma-se em cementita. Aumentando a temperatura, forma-se um precipitado de cementita nos limites das agulhas de martensita e em seu interior. Com o aumento de temperatura se redissolve a cementita do interior das agulhas, engrossando a cementita, que envolve a martensita. Aumentandomais ainda a temperatura essa cementita vai tornando-se decontínua nos limites 30 das agulhas de martensita, formando uma estrutura tradicionalemente conhecida de martensita-revenida, conforme mostra a Figura 2.10. Figura 2.10. Aspecto fotográfico de um aço temperado e revenido: (a)abaixo de 4000C – início de formação de pequenos glóbulo de cementita (750 x); (b) entre 400 e 6000C estrutura constituída de pequenas partículas de cementita, geralmente tendendo para a forma esferoidal em um fundo de ferrita (1000 x); (c) acima de 6000C e abaixo da temperatura eutetóide - a matriz recristaliza com aformação de novos grãos ferríticos e coalescimento contínuo das partículas de cementita. (a) (b) (c) Fonte:http://disciplinas.stoa.usp.br/pluginfile.php/95368/mod_resource/content/1/Revenido_curto.pdf 2.3.3.2. Têmpera superficial Quando o objetivo é criar apenas uma superfície dura, resistente à abrasão, é mais conveniente optar pela têmpera superficial. Esse método, que substitui a têmpera normal, estuda anteriormente, é aplicado principalmente em peças de máquinas. Nesse sentido, a 31 Têmpera Superficial é vantajosa na construção de componentes mecânicos que requerem combinação de tenacidade e dureza superficial, aplicados em situações de trabalho onde a resistência ao impacto é fundamental. Como exemplo de aplicações pode-se citar: juntas homocinéticas, eixos, engrenagens, virabrequins, eixos de comando de válvulas e outros. O princípio do processo baseia-se no aquecimento rápido da superfície da peça através de diferentes formas de geração de energia térmica até a temperatura de austenitização. No processo mais simples, o aquecimento pode ser realizado através de chama oxiacetilênica e no mais complexo e preciso, o aquecimento é realizado através de indução eletromagnética. Segundo a literatura (PETERSet al.; 1989; ESTEVEN e BALAJIVA., 1959,; HORNe RITCHIE, 1978; ZIA e KRAUSS, 1995; LESCANOet al., 1995; METERKOWSKI e KRAUSS., 1979; TINGDONG e BUYUAN, 2004; THOMAS, 1978; SARIKAYAet al., 1983) existem várias razões para que o endurecimento superficial seja escolhido, e não o endurecimento total, são elas: • Dificuldade de tratar peças de grandes dimensões em fornos convencionais; • Possibilidade de endurecer apenas as áreas críticas, como dentes de engrenagens, grandes cilindros, virabrequins, etc; • Possibilidade de melhorar a precisão dimensional de peças planas, grandes ou delgadas; • Possibilidade de utilizar aços mais econômicos, como aço carbono; • Diminuição dos riscos de aparecimento de fissuras originadas no resfriamento, após o aquecimento. Com a opção pela têmpera superficial é possível obter superfícies de alta dureza e resistência do desgaste, boa resistência à fadiga por dobramento, boa capacidade para resistir cargas de contato e resistência satisfatória ao empenamento (LESLIE, 1991). No caso do processo por Indução, o mesmo é indicado em aços médio-carbono e ferros fundidos, a dureza da superfície varia de 50 a 60 HRC. A camada temperada varia de 0,7 a 6 mm, podendo ocorrer pequenas distorções por causa das transformações de fase. Esse tratamento térmico superficial consiste no aquecimento localizado utilizando espiras de cobre onde passa uma corrente com alta freqüência. O resfriamento é feito com água ou outro meio (salmoura ou óleo). A seguir um estudo detalhado do tratamento térmico por indução eletromagnética. 32 2.3.3.3. Têmpera superficial por indução eletromagnética O tratamento térmico por indução eletromagnética de materiais é utilizado em campos diversos da engenharia, e vem sendo aplicado fortemente na indústria automotiva, principalmente quando se deseja obter alteração das propriedades superficiais de peças metálicas e equipamentos. É sem dúvida um dos mais efetivos processos de tratamento térmico para diversas aplicações, incluindo: têmpera total, têmpera superficial, revenido, alívio de tensões, recozimento, normalização, sinterização de metais pulverizados e outros (FERREIRA, 2004; RUDNEVet al., 1997; DANDA, 2011; MACEDO, 2007; NITKIEWIEZ e JEZIORSKI, 1991; VENKATESHet al., 2009; SAHAAet al., 2010; KANG, et al., 2012). A correlação entre tipos de produtos tratados, parâmetros de tratamento térmicos por indução eletromagnética e as propriedades finais obtidas é que promoverá a compreensão inicial dos fenômenos envolvidos e constitui uma importante investigação para a área de tratamentos térmicos. Na maioria das aplicações, o tratamento térmico por indução é usado somente em partes selecionadas da peça. O processo é executado em tempo muito curto e com alta eficiência, porque a energia é aplicada somente na parte onde o tratamento térmico é requerido. Isto promove alta produtividade, poucas distorções na geometria da peça, permite o uso de pequeno espaço físico para instalação de equipamentos e gera benefícios ambientaisal (LOVELESS, et al, 2000). No aquecimento por indução convencional, segundo Lovelesset al (LOVELESS, et al, 2000, 2005(A), 2005(B)), todas as três maneiras de transferência de calor (condução, convecção e radiação) estão presentes, sendo que as transferências de calor por convecção e radiação refletem os valores de perda de calor. Um alto valor de perda de calor reduz a eficiência da bobina de indução. Um equipamento de aquecimento por indução consiste basicamente de uma fonte de potência, de uma estação de trabalho, de uma bobina, controles e suportes para peças. Adicionalmente poderemos ter equipamentos para resfriamento de peças. A Figura 2.11 exibe um esquema simplificado do princípio da têmpera por indução. Observa-se pela mesma que uma corrente elétrica alternada circulando através de um condutor produz sempre um campo magnético à volta deste condutor. Se a corrente circula em um condutor em forma de espiral e introduz-se um corpo metálico no campo magnético no interior do espiral, este campo cria no metal uma força eletromotriz induzida que produz uma corrente elétrica (correntes parasitas ou de Foucault), em sentido tal que produzam, por sua 33 vez, um campomagnético induzido que se opõe à variação do fluxo magnético da bobina(LOVELESS, et al, 2000, 2005(A), 2005(B)).A essa corrente associa-se perdas por efeito Joule (P=I2R ), que farão com que a energia injetada no sistema para criar campo magnético será, em grande parte, transformadaem calor. Figura 2.11. Esquema ilustrativo do processo de têmpera por indução. Fonte: http://www.proterm.com.br/Rudnev et al., 2003 Devido a fenômenos eletromagnéticos, a distribuição de corrente dentro do indutor e da peça é não uniforme. Esta não uniformidade da fonte de calor resulta em um perfil de temperatura não uniforme na peça. Uma distribuição de corrente não uniforme pode sercausada por fenômenos eletromagnéticos complexos, incluindo: efeito superficial, efeito de proximidade e efeito de anel. Estes efeitos têm um importante papel na compreensão dofenômeno aquecimento por indução. No caso do efeito superficial Rudnev et al.,(2003) afirma queaproximadamente 86% da corrente concentra-se na camada superficial do condutor, em uma região chamada de camada de referência ou depenetração, de profundidade. Em corrente alternada, o grau do efeito superficial depende da frequência da corrente alternada e de propriedades do material aquecido, como resistividadeelétrica e permeabilidade magnética relativa. O efeito superficial pode ser descrito por uma equação diferencial, cuja soluçãodemonstra que a corrente induzida em uma superfície plana reduz exponencialmente emdireção ao centro da peça. Loveless, et al, (1995; 2000) define que a profundidade depenetração de corrente em 34 determinada peça emtratamento é dada pelo limite no qual a densidade de corrente alcança 37% do valor obtidona superfície, conforme pode ser calculado pela Equação 2.1. µ (2.1) onde, d é a profundidade de penetração, ρ a resistividade elétrica da peça, π a permeabilidade magnética no vácuo, µ0 a permeabilidade magnética da peça e f a freqüência do campo magnético alternado da bobina. Para os aços, pode-se considerar que, acima do ponto Curie [nesta temperatura os materiais perdem suas propriedades ferromagnéticas e foi descoberta por Pierre Curie (18591906 quando efetuava estudos sobre o estado cristalino], a profundidade (d) depenetração da corrente, em mm, é aproximadamente (MACEDO, 2007): (2.2) onde f é a freqüência da corrente em Hertz. Na camada com essa espessura, dispende-se aproximadamente 87% de todaenergia calorífica. Observa-se, portanto, pela Equação 2.2 que a profundidade de penetração da corrente,d, diminuicom a elevação de sua freqüência. Trabalhos sobre temperatura superficial por indução eletromagnética são escassos na literatura. Não existem trabalhos a respeito para virabrequim. No entanto, tratamento térmico por indução eletromagnética de tubos de aço SAE 1045 com 7 cm de diâmetro externo e 0,5 cm de espessura, com austenitização a uma temperatura máxima de 991°C por 12s e revenimento a uma temperatura máxima de 504°C por 18s, foram desenvolvidos por Ferreira et al., (2004), esses autores observaram que aestrutura correspondea regiões de martensita e martensitarevenida, porém, ainda apresentando regiõesque correspondem aos grãos deferrita que não se transformaram em austenitano aquecimento, revelando quenão houve homogeneização do teor decarbono e a transformação em austenitanão se completou, durante o curto períodode austenitização. Mesmo assim, concluíram que as estruturas obitidas foram capazes de produzir materiais com propriedades mecânicas adequadas à confecção de hastes de sondagem para prospecção geológica. Da mesma forma, Macedo (2007), estudando amostras tubulares de aço SAE 4130 temperadas e revenidas por indução eletromagnética, austenizadas a 10000C durante 15s, 25s e 35s, concluiu em seu trabalho que essas amostras apresentaram as melhores propriedades mecânicas para a produção de ferramentas e peças, que são submetidas a grandes esforços. 35 Recentemente, um trabalho bastante interessante foi desenvolvido por Danda (2011) que analisou o efeito do tratamento térmico por indução eletromagnética em aços forjados de alto de teor de carbono. O resultado mostra que o valor de dureza do material antes de forjamento era de 32 HRC, aumentando para 34 HRC ao longo de sua seção transversal após forjamento, reduzindo novamente para 32 HRC após recozimento. E após o tratamento por indução eletromagnética a dureza na superfície aumentoupara 57 HRC, reduzindo-se gradualmente para 32 HRC no núcleo. Devido o grande interesse que o tema desperta no mundo acadêmico, modelagem matemáticae computacional (PALANIRADJAet al., 2010;YUANet al., 2003) sobre o tema também são apresentadas na literatura. Yuan et al., (2003), por exemplo, desenvolveram um sistema e um modelo matemático capazes de prever a distribuição da temperatura em regime transiente, gerando curvas de aquecimento ou arrefecimento, estimam a fração de volume de diferentes fases metálicas formadas no processo de arrefecimento, baseando-se sobre a cinética de transformação de fase, e fornecem um aquecimento desejado e o padrão de endurecimento com base no design de corrente da bobina e distribuição de densidades, sugerem, ainda, a utilização de concentrador magnético em situações práticas para o projeto de bobina de indução. 36 CAPÍTULO 3 - MATERIAIS E MÉTODOS O trabalho consistiu na aplicação do tratamento térmico superficial de têmpera por indução eleromagnética progressiva de alta frequência em três (3) virabrequins (iguais) direito de motocicleta, fabricado por forjamento, a partir de lingotes em forma de barras de aço AISI 1045, laminados à quente,desgaseificado, composto de grão austenítico, controlado e fabricado através do método de fundição contínua. 3.1. Material utilizado e características dimensionais A composição química do material em estudo e os correspondentes limites de tolerâncias podem ser observados nas Tabelas 3.1 e 3.2, respectivamente. Tabela 3.1 – composição química da liga de aço em estudo AISI 1045. C Si Mn P S Cu Ni Cr 0,45- 0,15- 0,60- 0,030- 0,015- 0,30- 0,25- 0,10- 0,51 0,30 0,90 MAX. 0,030 MAX. MAX. 0,20 Tabela 3.2– Tolerância dos componentes químicos da liga de aço em estudo. Tolerância C Si Mn P Cr Limite superior 0,20 0,05 0,05 0,005 0,05 Limite inferior 0,20 0,05 0,05 **** 0,05 A Figura 3.1 mostra uma vista esquemática do virabrequim com detalhes das características dimensionais para aplicação do tratamento térmico superficial de têmpera por indução magnética aplicado neste trabalho. 37 Figura 3.1. Desenho esquemático do virabrequim, mostrando as características dimensionais da camada endurecida após têmpera. Fonte: Fornecida pelo fabricante da motocicleta A Tabela 3.3 mostra as descrições dimensionais do virabrequim após aplicação do tratamento térmico, conforme estabelecido pelo desenho do projeto enviado pelo fabricante da motocicleta (Figura 3.1). Tabela 3.3 - Descrições dimensionais referentes à Figura 3.2. Item Descrição Dimensão A Profundidade da têmpera 0,7 a 3,1 mm (mm) B Altura onde fica a têmpera 2,9 a 4,4 mm (mm) C Dureza da têmpera (HRC) 45 a 60 D Dureza do núcleo (HRC) 17 a 25 38 Foi utilizado um equipamento de indução eletromagnética, fabricado pela empresa Inductotherm Group Brasil, com ajustes e adaptação de projeto realizados pelos técnicos da Inductotherm com acompanhamento e validação dos Engenheiros do fabricante da Motocicleta. 3.2. Tratamento térmico por indução eletromagnética Para elaboração deste trabalho, três (3) virabrequins foram submetidos ao mesmo tratamento térmico por indução eletromagnética. O tratamento de aquecimento por indução foi executado em dois estágios do tratamento térmico de têmpera por indução magnética. O primeiro estágio descreve o processo superficial de têmpera e o segundo estágio o processo de revenimento para alívio de tensões gerado pela têmpera. As faixas de potência e tempo utilizados foram de 73 kW à 85 kW por 2s à 4s contínuos, para austenitização, e de 39kW à 42 kW, por 2s pulsados, para revenimento. Foi feita, a seguir, a correlação entre tratamento térmico, microestrutura e dureza da região tratada termicamente. As temperaturas de austenitização e revenimento foram 10480C e 4800C, respectivamente. Atemperatura do fluído para resfriamento após o aquecimento de austenização foi controlada entre 25°C a 35°C, com pressão da ducha entre 0,5 kgf/cm² à 1,0 kgf/cm² e vazão entre 75 LPM à 85LPM (litros por minutos). No revenimento o resfriamento foi realizado ao ar livre (temperatura ambiente). As Figuras 3.2 e 3.3 apresentam, respectivamente, o esquema de detalhamento de todo processo e o registro fotográfico do equipamento de têmpera utilizado do tipo indutor, mostrando dois (2) dos 3 (três) virabrequins sendo temperados. O calor para aquecer a região da peça é gerado na própria peça através da indução eletromagnética. Uma corrente alternada flui através de um indutor ou bobina de trabalho, estabelece-se nesta um campo magnético altamente concentrado, o qual induz um potencial elétrico na peça a ser aquecida e envolvida pela bobina, como a peça representa um circuito fechado, a voltagem induzida provoca o fluxo de corrente. A resistência da peça ao fluxo da corrente induzida gera um aquecimento por efeito joule. 39 Figura 3.2. Esquemático detalhando os 2 estágios do processo: têmpera e revenimento. Fonte: Fornecido pelo fabricante da motocicleta. O processo é executado em tempo muito curto e com alta eficiência, porque a energia é aplicada somente na parte onde o tratamento térmico é requerido. Isto promove alta produtividade, poucas distorções na geometria da peça, permite o uso de pequeno espaço físico para instalação de equipamentos e gera benefícios ambientais. Em resumo, o controle da profundidade de aquecimento é conseguido, manipulando-se as seguintes variáveis: Forma de bobina, distância ou espaço entre a bobina de indução e a peça, potência elétrica fornecida ao processo, frequência, tempo de aquecimento. 40 Figura 3.3. Dispositivo utilizado no processo de têmpera tipo: Indutor Reto com Furo Ø 34mm (Mod. Fab. KRM "R" - Base: Ø30,3 Haste), indicando o virabrequim sendo processado termicamente. Fonte: Fornecido pelo fabricante da motocicleta. O meio de resfriamento para têmpera foi feito em água deionizada com controle de temperatura do fluido de resfriamento entre 25°C a 35°C e vazão da ducha de resfriamento do processo térmico entre 75 a 85 LPM (litros por minutos). Todo o processo de controle é automatizado. 3.3. Levantamento de dados, preparação e limpeza do material. Depois de concluído o tratamento térmico, iniciou-se os procedimentos para levantamento dos dados dimensionais. Os passos a seguir foram realizados para os 3 (três) virabrequins que foram submetidos ao tratamento térmico por indução eletromagnética. Primeiro passo, uma operação de preparo da peça foi exigida, através de uma limpeza com jato de ar comprimido para retirada do excesso de sujeira, lixamento da superfície tratada, sabão para remoção de uma crosta escura que se formou na superfície da peça e aplicação de ácido Nital 10%, cuja função do mesmo foi para destacar a área tratada termicamente do restante do material, para possibilitar a visualização de onde inicia o 41 tratamento térmico na peça e o comprimento da camada temperada, verificando se está conforme especificado no projeto. Com a superfície do virabrequim limpa, foi medido com uma régua graduada o comprimento da camada temperada na superfície, dimensão longitudinal e perpendicular indicadas pelos itens A e C da Figura 3.1. Os registros fotográficos da Figura 3.4 detalham a operação de limpeza realizada nos virabrequins, submetidos ao tratamento térmico por indução eletromagnética (fotografias 1 a 10) e de medição dimensional da superfície tratada termicamente (fotografias de 11 a 13). Figura 3.4. Registro das etapas de limpeza e medição dimensional da superfície da peça tratada termicamente. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Fonte: Fornecido pelo fabricante da motocicleta. 42 3.4. Ensaios de dureza e microdureza As propriedades mecânicas dos materiais são usualmente determinadas por ensaios de dureza, resistência à tração, ductilidade, etc. Nesse sentido, visando avaliar a eficácia do tratamento térmico, neste trabalho foram realizados ensaios de dureza e microdureza nacamada superficial temperada. Figura 3.5. Ilustração fotográfica no momento de ajuste da peça no durômetro e da medição da dureza. Fonte: Fornecido pelo fabricante da motocicleta. A metodologia utilizada para obtermos esta variável quantificada em HRC (Dureza Rockell C) e HV (microdureza), teve como premissa básica medir a dureza diretamente nos virabrequins para HRC e preparação de corpo de provas para HV. Um durômetro do tipo universal foi utilizado para realização de dureza. Para tanto, uma operação preliminar de ajuste e controle da peça e do durômetro foi realizada, conforme esquematiza a Figura 3.5. A carga utilizada foi de 150 kgf/cm² e 5 medições nas superfícies tratadas de cada virabrequim 43 foram obtidas, sendo a média considerada como resultado final. A metodologia utilizada segiu recomendações do fabricante. Próximo passo foi medir a espessura da camada superficial endurecida proveniente do tratamento térmico de têmpera ao longo do comprimento do diâmetro de 30,3 mm, indicado na Figura 3.6, cuja figura apresenta detalhes dimensionais dos virabrequins direito da motocicleta após o processo térmico. Essa fase foi realizada de forma destrutiva, isto é, um corpo de prova (CP) foi retirado (indicação da Figura 3.6) de cada virabrequim para medição do comprimento e, principalmente, da profundidade (espessura) da camada temperada. Nessa etapa, foi utilizada uma cortadeira de precisão do tipo “cut-off”. A Figura 3.7 apresenta uma fotografia, mostrando o CP retirado do virabrequim e a técnica de medição da espessura da região processada termicamente. Figura 3.6. Características dimensionais do virabrequim direito após tratamento térmico. Local de retirada do corpo-de-prova Fonte: Fornecido pelo fabricante da motocicleta. 44 Figura 3.7. Corpo-de-prova retirado do virabrequim: (a) medição de espessura tratada termicamente e (b) indicação da espessura. Corpo-de-Prova ESPESSURA Fonte: Fornecido pelo fabricante da motocicleta. Em seguida o corpo de prova foi embutido e preparado para realização do ensaio de microdureza (HV). Nesse ensaio foi utilizada uma carga de 1000 g, aplicada com tempo de 10 segundos. O equipamento utilizado foi um microdurômetro modelo Shimadzu HMV, com uma interface assistida por computador. O perfil de microdureza (HV) nas direções longitudinal e transversal da camada temperada, conforme esquematizado na Figura 3.8, foi levantado. Visando uma maior abrangência do perfil de microdureza, foram realizadas medições, conforme esquema representativo mostrado na Figura 3.8, isto é, seguindo a direção 1 em posições variando em 0,3mm até a região imediatamente após a profundidade estabelecida à têmpera. Para cada posição, foram realizadas 20 medições na direção 2, conforme metodologia recomendada pelo fabricante da motocicleta. Figura 3.8. Esquema representativo para obtenção do perfil de microdureza (HV). Fonte: Autoria própria 45 Finalmente, foi realizado o procedimento experimental para preparação do CP afim de revelação da microestrutura nas regiões compreendidas pelo núcleo e daquela representativa da camada tratada termicamente. Técnicas tradicionais de metalografia foram aplicadas, as quais comprrendem corte embutimento, lixamento, polimento, preparação e ataque do ragente químico. Toda essa fase foi realizada no Laboratório de Caracterização de Materiais do Curso de Engenharia de Materiais do Instituto Federal do Pará-Campus Belém (IFPA-Campus Belém). Em suma, a amostra foi lixada sequencialmente por lixas de granulometria 100, 220, 320, 400, 600 e 1500 mesh em lixadeiras rotativas. Na troca de lixa, o sentido de lixamento foi rotacionado em 90º em relação aos riscos deixados pela lixa anterior. Com a amostra lixada e limpa, a mesma foi polida com abrasivo (pasta de diamante) e pano para polimento de 1 µm. O polimento também foi realizado com o auxílio de politrizes rotativas, tornando assim a superfície a ser analisada pronta para o ataque químico. A revelação das microestruturas ocorreu mediante imersão das amostras em uma solução aquosa de 5% de Nital por um tempo 30 segundos. A Figura 3.9 mostra as regiões reveladas do CP para análise da microestrutura. Figura 3.9. Esquema representativo mostrando o corpo de prova embutido e as áreas do para revelação microestrutural: Regiões: 3 – interna ou núcleo; 2 – transição; 1 – Tratada termicamente. 12 3 Fonte: Autoria própria 32 1 46 Em seguida, foram realizadas análises microscópicas para caracterização e revelação das microestruturas, com auxílio do sistema de processamento de imagens Olympus, modelo UC30, acoplado ao software de captura de imagem Analise Sys, mostrado na Figura 3.10. Figura 3.10. Microscópio óptico Olimpus UC30, Laboratório de Caracterização – IFPACampus Belém. Fonte: Autoria própria 3.5. Ensaios de Difração de Raios-X (DRX) Foi utilizada uma das três amostras para o ensaio de DRX. A análise teve como premissa básica em determinar as fases presentes nas microestruturas obtidas, após o tratamento térmico por indução eletromagnética. Os espectros foram obtidos através de um Difratômetro Shimadzu XRD-7000 (Departamento de Engenharia de Materiais do Instituto Federal de Educação, Ciência e Tecnologia do Pará) e anodo de cobre (λ=1,5406 Å) em um intervalo de 5º a 90º 2Ө. Para a identificação das fases utilizou-se o programa X'Pert HighScore da PANalytical e a base de dados PDF2 do ICDD. 47 CAPÍTULO 4 - ANÁLISES E RESULTADOS 4.1. Considerações iniciais O revenido pós-têmpera tem como premissa básica otimizar o par de propriedades “dureza” e “resistência ao choque”, com vista a determinada aplicação, propriedades essas exigidas para componentes transmissores de potência, como o virabrequins de motocicletas. O revenimento a baixa temperatura (cerca de 2000C) produzjá uma subida moderada da resistência ao choque do aço, em relação ao estado bruto da têmpera (VENKATESHet al., 2009). O valor da resistência ao choque é por vezes suficiente para algumas aplicações em que se exige uma elevada resistência à tração e à fadiga em aços de médio carbono (0,4 a 0,5% %p) ou em peças sujeitas basicamente a esforços compressivos. Nesta temperatura já se verifica a perda da tetragonalidade da martensita (RUDNEVet al.,1997; VENKATESHet al., 2009). O revenimentoentre os 200 e 300°C observa-se que a austenite residual presente no aço se decompõe em bainita e carbonetos. A natureza desses carbonetos não se econtra consolidado na literatura, havendo alguns autores que os identificam com a cementita e outros com o carboneto ε (RUDNEVet al.,1997; KRAUSS, 1990; LOVELESSet al., 2000).A dureza diminui durante o revenido nesta gama de temperaturas, porém a manifestação mais evidente de ocorrência de transformação da austenita residual é o aumento de volume específico do aço,lembrando que a austenita é o constituinte mais compacto das ligas Fe-C. Entre os 300 e os 500°C, para alguns autores o fenômeno iniciar-se-ia a cerca de 200C (RUDNEVet al.,1997; RUDNEV 2003(A); 2003; 2004; SAHAAet al., 2010; VENKATESHet al., 2009) os carbonetos de transição transformam-se em cementita e a martensitea de baixo carbono originará uma matriz ferrítica, com a simultânea rejeição do cabono em excesso. Portanto, de maneira geral, o tratamento térmico de revenimento permite, através de processos de difusão, a formação da martensita-revenida, ou seja, a martensita tetragonal de coropo centrado (TCC) monofásica se transforma em ferrita (α) mais cementita (Fe3C). Assim sendo, a microestrutura da martensita revenida consiste em partículas de cementita 48 extremamente pequenas e uniformemente distribuídas, com predominância da fase α. Vejamos os resultados apresentados no presente trabalho: 4.2. Têmpera e Revenimento à 10480C e 4800C, respectivamente. A Figura 4.1 apresenta, para os três virabrequins, as microestruturas obtidas após a têmpera superficial por indução eletromagnética, aplicada neste trabalho. As Regiões 1, 2 e 3 representam, respectivamente: o metal de base (MB) ou região que não sofreu tratamento térmico; a região de transição entre MB e aquela que foi tratada termicamente e, finalmente; a região que se submeteu ao tratamento térmico por têmpera por indução, respectivamente. Observa-se na Região 1, indicada por setas nas três (3) amostras analisadas, uma estrutura reticular composta de ferrita primária pró-eutetóide em rede nos contornos de grãos de perlita fina (toostita) com dureza em torno de 20 HRC. A microestrutura presente nesta região (Região 1), mostra que a mesma foi afetada pelo processamento térmico, aquecimento e posterior resfriamento, sem, portanto, ter afetado a dureza. As Figuras 4.2 e 4.3, representam, respectivamente, as microfotografias do MB da Peça 1, submetida ao tratamento térmico por indução eletromagnética, e da peça em estado não tratado termicamente (matéria prima – MP). Observa-se, portanto, pela Figura 4.2, a influência do tratamento térmico na formação da microestrutura. As regiões escuras da Figura 4.3 correspondem ao composto perlita e as regiões claras correspondem a uma fase primária ferrita (FP), provavelmente formadas por processamento térmico com reações por difusão, devido a resfriamentos lentos. 1 MR/FERRITA/CR FA FP ou FPE FP ou FPE Figura 4.1. Microestruturas reveladas das três (3) peças retiradas do virabrequim, tratadas termicamente termicamente:: Região 1 – metal de base (MB) que não sofreu o tratamento térmico; Região 2 - transição entre o MB e a região tratada termicamente; Região 3 – tratada termicamente por têmpera por indução eletromagnética. (FP – ferrita primária; FPE – ferrita pro-eutétoide; FA – ferrita acicular; MR – matensita revenida; CR – carbonetos refinados) Região2 Região 1 Peça Região 3 49 MR/FERRITA/CR MR/FERRITA/CR Fonte: Autoria própria 3 2 FA FA FP ou FPE FA FP ou FPE FA FP ou FPE FP ou FPE 50 51 Figura 4.2. Microfotografia da Peça 1, obtida da Região 1, referente à peça tratada termicamente. Ferrita (FP – ferrita primária; FPE – ferrita pro-eutétoide; FA – ferrita acicular) FP ou FPE FA FP ou FPE FWD FA Fonte: Autoria própria Figura 4.3. Microfotografia da peça não processada termicamente. FP- Ferrita primária; FPE – Ferrira pró-eutetóide. FP ou FPE Perlita Fonte: Autoria própria 52 A Região 2,observada na Figura 4.1, apresenta uma transição microestrutural a partir do MB para o interior da região tratada termicamente, composta de carbonetos metaestáveis em uma matriz predominantemente de ferrita refinada, provavelmente precipitados da martensita durante o processo de revenimento, que se extende até o interior da Região 3, resultando numa estrutura de elevada dureza, cerca de 54 HRC. A presença desses carbonetos e de ferrita refinada sobressai-se, praticamente, em toda borda da região tratada, conforme verificado na Região 3 da Figura 4.1. Vale ressaltar que um aço no estado temperado é demasiadamente frágil e para poder ser diretamente utilizável, essa fragilidade tem que ser diminuída por um tratamento de revenimento (KRAUSS, 1990; LOVELESSet al., 2000; LOVELESS et al., 2005(A); LOVELESSet al., 2005; MACEDO, 2007).A Figura 4.4 apresenta de forma detalhada a Região3 da peça que sofreu o tratamento de revenimento a 4200C após temperatura superficial por indução eletromagnética.É uma região composta de uma microestrura conhecida como martensita-revenida (RUDNEVet al.,1997; RUDNEV 2003(A); 2003; 2004; SAHAAet al., 2010; VENKATESHet al., 2009). Nesta temperatura de revenimento, os carbonetos de transição transformam-se em cementita e a martensita de baixo carbono em uma matriz ferrítica, com a simultânea rejeição do cabono em excesso, geralmente acompanhada por uma diminuição de volume específico, dado implicar que a matriz, antes martensita, perca definitivamente a sua tetragonalidade, passando a ser constituída por ferrita, compondo uma estrutura completamente predominantemente cubica de corpo centrado (CCC). Destaca-se, ainda, que os revenidos a temperaturas entre os 400 a 600°C, são usados para se atingirem valores elevados de resistência ao choque (KRAUSS, 1990; LOVELESS et al., 2000), propriedade esta exigida para virabrequins utilizados em veículos automotores, o caso estudado neste trabalho. A Figura 4.5 apresenta o ensaio por Difratometria de R-X (DRX) realizado na Região 3 da Peça 1 (Figura 4.1), mostrando como resultado uma estrutura predominante cúbica de corpo centrado, confirmando, portanto, a transformação alotrópica TCC para CCC após o processo de revenimento. 53 Figura 4.4. Microfotografia da Região 3 da Peça 1 (Figura 2.1) que sofreu o tratamento de revenimento a 4210C após temperatura superficial por indução eletromagnética Fonte: Autoria própria Figura 4.5. Difrações de raios X (DRX) da Região 3, Peça 1 (Figs, 4.1 e 4.4). CCC Co un ts Fonte: Autoria própria Angle (2θ) 54 A dureza HRC bem como a profundidade da superfície tratada termicamente foram medidas de acordo com as metodologias apresentadas nas Figuras 3.5 e 3.6, respectivamente. As Tabelas 4.1 a 4.3 apresentam os resultados obtidos para as três peças (virabrequins) tratadas termicamente. Observa-se que os valores medidos se encontram entre os limites de tolerâncias especificados (Tabela 3.3) para o processo, confirmando, portanto, a eficácia operacional do tratamento térmico de têmpera superficial por indução eletromagnética assumido neste trabalho. Tabela 4.1 – Resultados experimentais obtidos da profundidade e dureza do tratamento térmico superficial por indução eletromagnética – Peça 1 Cota (Figura 3.1) A C D Descrição Especificado Encontrado Profundidade da têmpera (mm) Dureza da têmpera (HRC) Dureza do núcleo (HRC) 0,7 a 3,1 1,5 45 a 60 17 a 25 54 20 Tabela 4.2 – Resultados experimentais obtidos da profundidade e dureza do tratamento térmico superficial por indução eletromagnética – Peça 2. Cota (Figura 3.1) A C D Descrição Especificado Encontrado Profundidade da têmpera (mm) Dureza da têmpera (HRC) Dureza do núcleo (HRC) 0,7 a 3,1 1,2 45 a 60 17 a 25 54 22 Tabela 4.3 – Resultados experimentais obtidos da profundidade e dureza do tratamento térmico superficial por indução eletromagnética – Peça 3 Cota (Figura 3.1) A C D Descrição Especificado Encontrado Profundidade da têmpera(mm) Dureza da têmpera (HRC) Dureza do núcleo (HRC) 0,7 a 3,1 45 a 60 17 a 25 1,5 58 23 55 A Figura 4.6 mostra, para as três peças (extraídas dos virabrequins) tratadas termicamente, os resultados obtidos do mapeamento do perfil de microdureza realizado nas regiões que compreendem (Regiões 1 a 3, conforme Figura 4.1)desde atratada termicamente até a do núcleo, isto é, da superfície ao centro da peça, conforme metodologia de medição apresentada pela Figura 3.8. Destacando que os limites superiores (LSE) e inferiores (LIE) especificados são recomendados pelo fabricante da motocicleta. Figura 4.6. Perfil de microdureza obtido para o virabrequim direito da motocicleta, tratado termicamente por têmpera de indução eletromagnética. 1000 950 Peça 1 900 Região tratada termicamente Limite superior especificado (LSE) Limite inferior especificado (LIE) Mínio HES (Padrão do fabricante da motocicleta 850 800 750 Dureza [HV] Medição a cada 0,3 mm 697 700 650 677 691 682 645 669 600 550 500 446 450 392 400 394 350 300 300 0,3 0,6 0,9 1,2 1,5 1,8 2,1 2,4 2,7 3,0 Distância [mm] 1000 950 Peça 2 900 Região tratada termicamente Limite superior especificado (LSE) Limite inferior especificado (LIE) Mínio HES (Padrão do fabricante da motocicleta 850 800 750 Dureza [HV] Medição a cada 0,3 mm 697 700 650 600 570 570 570 550 547 500 450 446 400 392 350 324 300 0,3 0,6 0,9 1,2 1,5 1,8 2,1 2,4 2,7 3,0 Distância [mm] 1000 950 Peça 3 900 Região tratada termicamente Limite superior especificado (LSE) Limite inferior especificado (LIE) Mínio HES (Padrão do fabricante da motocicleta 850 800 750 Dureza [HV] Medição a cada 0,3 mm 697 700 650 680 672 671 608 663 600 550 500 446 450 392 400 350 300 0,3 0,6 0,9 1,2 1,5 1,8 Distância [mm] 2,1 2,4 2,7 3,0 56 O valor HES (392 HV) é o mínimo especificado, também pelo fabricante da motocicleta. Verificam-se valores elevados de microdureza na região tratada termicamente, resultando em valores médios de 672,8 HV, 516,2 HV e 658,8 HV que compreendem da superfície (diâmetro de 30,3 mm da Figura 3.6) a 1,5 mm, 1,2 e 1,5 mm, para o interior ou núcleo das Peças 1, 2 e 3, respectivamente. Notam-se, para os três casos analisados (Peças 1, 2 e 3), a partir das profundidadesalcançadas (1,5, 1,2 e 1,5 mm, respectivamente) a microdureza cai abruptamente em direção ao núcleo. As Tabelas 4.4 a 4.6 consolidam os valores representados pelos gráficos da Figura 4.6. Nas peças 1 e 2 foram realizadas medidas somente no limite a 1,5 mm da borda das peças, os seja, na região de interesse (tratada termicamente), uma vez que a dureza no núcleo foi avaliada pela mcrodureza (HRC). Tabela 4.4 – Consolidação dos valores obtidos e especificados de microdureza (Peça 1). Distância [mm] (superfície ao núcleo) 0,3 0,6 0,9 1,2 1,5 Média 1,8 2,1 2,4 2,7 3 Dureza (HV) Encontrado LSE LIE Mínimo HES 677 697 446 392 691 697 446 392 682 697 446 392 669 697 446 392 645 697 446 392 672,8 394 697 446 392 301 697 446 392 697 446 392 697 446 392 697 446 392 Tabela 4.5 – Consolidação dos valores obtidos e especificados de microdureza (Peça 2). Distância [mm] (superfície ao núcleo) 0,3 0,6 0,9 1,2 1,5 Média 1,8 2,1 2,4 2,7 3 Dureza (HV) Encontrado LSE LIE Mínimo HES 570 697 446 392 570 697 446 392 570 697 446 392 547 697 446 392 324 697 446 392 516,2 697 446 392 697 446 392 697 446 392 697 446 392 697 446 392 57 Tabela 4.6 – Consolidação dos valores obtidos e especificados de microdureza (Peça 3). Distância [mm] (superfície ao núcleo) 0,3 0,6 0,9 1,2 1,5 Média 1,8 2,1 2,4 2,7 3 Dureza (HV) Encontrado LSE LIE Mínimo HES 680 697 446 392 672 697 446 392 671 697 446 392 663 697 446 392 608 697 446 392 658,8 697 446 392 697 446 392 697 446 392 697 446 392 697 446 392 58 CAPÍTULO 5 - CONCLUSÃO A análise dos resultados experimentais obtidos neste trabalho relacionados à têmpera superficial por indução eletromagnética para o virabrequim direito de uma motocicleta, fabricado a partir do aço AISI 1045, permite que sejam extraídas as seguintes conclusões: 1. A microestrutura reticular observadana região central, embora afetada pelo tratamento térmico, mostrou a formação de ferrita pró-eutetóide em torno dos grãos anteriormente austenítico que formaram colônias de perlita fina, não influenciou nos níveis de dureza, mantendo-se com 20 HRC, obedecendo aos padrões estabelecidos; 2. A zona de transição começa a ocorrer a 1,5 mm da superfície tratada, quando aparece uma região apresentando microestrutura bastante refinada, constiuída de carbonetos metaestáveis em uma matriz predominantemente de ferrita refinada, provavelmente precipitados da martensita durante o processo de revenimento, que se extende até o interior da região tratatada térmica, resultando numa estrutura de elevada dureza, cerca de 55 HRC em média. A presença desses carbonetos e de ferrita refinada predomina-se, praticamente, em toda borda da região tratada. Foi possível observar a presença da estrutura metaestável martensítica muito refinada, mas com predominância de carbonetos refinados dispersos em muma matriz muito rica em ferrita e bastante refinada, resultando, portanto numa estrutura Martensita-Revenida; 3. O resultado de difratometria de Raio X (DRX) realizado em uma das peças, aponta uma estrutura predominante CCC, confirmando a agransformação alotrópica, isto é, perda da tetragonalidade da martensita, pela presença de uma matriz rica em ferrita, e refinada; 4. Os resultados obtidos para a microdureza mostram, para os três casos analisados, valores elevados na região tratada termicamente, resultando em valores médios de 672,8 HV, 516,2 HV e 658,8 HV, cujo nível de valores se estendem até 1,5 mm para o interior ou núcleo da peça, diminuindo abruptamente para valores inferiores a 324 HV, relativas às profundidades em direção ao centro de 1,8 e 2,1 mm, respectivamente. 5. A Tabela 5.1, sintetiza as médiasdos resultados obtidos para a profundidade, a macro e a microdureza; 59 Tabela 5.1 – Valores médios obtidos da profundidadee dureza do tratamento térmico superficial por indução eletromagnética entres as Peças 1, 2 3. Cota A C D 6. Descrição Especificado Profundidade da têmpera (mm) Dureza da têmpera (HRC) Dureza do núcleo (HRC) 0,7 a 3,1 Valores médios obtidos enre as três peças (1, 3 e 3) 1,3 45 a 60 54 17 a 25 21,33 Finalmente, conclui-se, portanto, através da caracterização dos microconstituintes edos valores medidos de profundidade, macro e micro durezas, os quais se encontram entre os limites de tolerâncias especificados para o processo, a eficácia operacional do tratamento térmico de têmpera superficial por indução eletromagnética assumido neste trabalho. 60 SUGESTÃO PARA TRABALHOS FUTUROS 1. Variar os parâmetros operacionais do tratamento térmico por indução eletromagnética, como temperatura e tempo, durante a austenitização e revenimento, avaliando a influência desta variação na microestrutura e na dureza; 2. Verificar à resistência à Fadiga das peças do virabrequim, para o aço utilizado, tratadas termicamente por indução eletromagnética, nas mesmas condições operacionais assumidas neste trabalho; 3. Analisar o potencial de corrosão das peças tratadas termicamente neste trabalho na transição microestrutural: Martensita/Perlita+Ferrita, assumindo as mesmas condições operacionais. 61 REFERÊNCIAS BIBLIOGRÁFICAS AKBAY, T., ATKINSON, C. The influence of diffusion of carbon in ferrite as well as in austenite on model of reaustenitization ferrite/cementite mixtures in Fe-C steels. Journal of Materials Science. v.31, p.2221-2226, 1996. CABALLERO, F.G. et al. Modelling of kinetics of formation in steels with different initial microstructure. ISIJ International. v.41, p. 1093-1102, 2001. CALLISTER JR., W. D. Materials Science and Engineering : An introduction. 7th ed. Department of Metallurgical Engineering The University of Utah: John Wiley & Sons. 2008. CESARIN, S. J. Caracterização da tenperabilidade de um aço C-Mn microligado ao boro, aravé de dilatrometria e curvas de trabsformação de fasespor resfriamento contínuo. Tese (Doutorado), Escola de Engenharia se São Carlos – Universidade de São Paulo, 1996, 181p. CHIAVERINI.V. Tratamento térmico das Ligas Ferrosas. Associação Brasileira de Metais, 1985. p 31-74. CHU, X.; BARNETT, S.A.; WONG, M.S.; SPROUL, W.D. Surface and Coating Technologies, vol. 57, n. 1, pp. 13-18, 1993 DANDA, S., Effect of induction hardening on high carbon steel forgings. International Journal of Soft Computing and Engineering (IJSCE) 1: 15-18, 2011. ESTEVEN.W., BALAJIVA. K.; The Influence of Minor IsothermalEmbrittlement of Steels. JISI, 193, Oct. 1959, pp. 141-147. Elements on the FERREIRA, Carlos Roberto; ARAÚJO, Fernando Gabriel da Silva; OLIVEIRA, Cristovam Paes de; COTA, André Barros Cota. Tratamento térmico por indução eletromagnética em tubos de aço SAE 1045 para produção de hastes de sondagem geológica. Metalurgia & Materiais 57(1):23-26, 2004. FRANCO, JR. A.R. Obtenção de Revestimentos Dúplex por Nitretação a Plasma e PVD-TiN em Aços Ferramenta AISI D2 e AISI H13, Tese de Doutoramento, Epusp, 2003. GOIJAERTS, A.M.; STEGEMAN, Y.W.; GOVAERT, L.E.; BROKKEN, D.; BREKELMANS, W.A.M.; BAAIJENS, F.P.T., Can a new experimental and numerical study improve metal blanking?, Journal of Materials ProcessingTechnology 100 (2000) 44-50. GOIJAERTS, A.M.; GOVAERT, L.E.; BAAIJENS, F.P.T., Evaluation of ductile fracture models for different metals in blanking, Journal of Materials Processing Technology 110 (2001) 312-323. HATANAKA, N.; YAMAGUCHI, K.; TAKAKURA, N., Finite element simulation of the shearing mechanism in the blanking of sheet metal, Journal of Materials Processing Technology 139 (2003) 64-70. HIBBELER, Runell Charles. Resistência dos materiais. 7. ed. São Paulo: Pearson Prentice Hall, 2010. 62 HILDITCH, T.B.; HODGSON, P.D., Development of the sheared edge in the trimming of steel and light metal sheet, Journal of Materials ProcessingTechnology 169 (2005). HOFFMANN, Hartmut. Componentes prensados em chapas metálicas espessas. Máquinas e Metais. Ago/98, p.20. HORN.R.M. and RITCHIE. R. O.; Mecanisms of Tempered MartensiteEmbrittlement in Low Alloy Steels. Metallurgcal Transictions A, Vol. 9A , Aug. 1978,p. 1039-1053. HULTMAN, L.; SUNDGREN, J.E. IN: Handbook of Hard Coatings – Deposition Technologies, Properties and Applications. Ed. Bunshaw, R.F., p. 111, Noyes Publications, Park Ridge, New Jersey, 2001. JACOT, A. et al. Modelling of reaustenitization from the perlite structure in steel. Acta Metallurgical. v.46, p. 3949- 3962, 1998. JACOT, A., RAPPAZ M. A combined model for the description of austenitization, homogenization and grain growth in hypoeuctetoid Fe-C steels during heating. Acta Materialia. v.47, p. 1645-1651, 1999. KANG, J., WANG, C., WANG, G. D., Microstructural characteristics and impact fracture behavior of a high-strength low-alloy steel treated by intercritical heat treatment. Materials Science and Engineering A 553:96–104, 2012. KLINGENBERG, W.; SINGH, U.P., Finite element simulation of the punching/blanking process using in-process characterization of mild stell,Journal of Materials Processing Technology 134 (2003) 296-302. KRAUSS, G. Steels: Heat Treatment and Precessing Principies. ASM International. 1990, p. 145-256. LESCANO. D., MANCINI. R.i, and LANZILLOTTO. C.; Evaluation of tempered marnteensite Embrittlement en AISI 15B41 Steel. Journal of Materials Science letters n.14, 1995 – p 1241-1242. LESLIE. W.C.; The Physical Metallurgy of Steels. Techbooks, India. 1991. LOVELESS, D., RUDNEV, V.; LANKFORD, L; DESMIER, G. AND MEDHANIE, H. Advanced Non-rotational Induction Crankshaft Hardening Technology Introduced Automotive Industry. Industrial Heating, November, 2000. ASM Metals Hand Book. vol. 4. LOVELESS, D.; RUDNEV, V.; COOK, R.; AND BOUSSIE, T. Longitudinal Flux Induction Heating of Slabs, Bars and Strips Is No Longer. Industrial Heating, February 2005 (A). LOVELESS, D. L.; COOK, R. L; RUDNEV, V. t Considering Nature and Parameters of Power Supplies for Efficient Induction Heat Treating. Industrial Heating. June 2005 (B). MACEDO, Q. M. Efeito dos parâmetros de austenitização sobre a microestrutura e propriedades do Aço4130 submetido a tratamentos térmicos por indução eletromagnética. Dissertação de Mestrado submetida ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, Outro Preto, Junho 2007. 63 MARDER. A. R. and GOLDSTEIN. J.I.; Phase Transformations in Ferrous AlloysStructureProperty Relationships in Ferrous transformation Products. AIME, 1984,pp 11-41. METERKOWSKI.J.P. and KRAUSS. G.; Tempered Martensite Embrittlement in SAE 4340 Steel. Metalurgical Transactions A, Vol. 10A, Nov. 1979, pp. 1643-1651. MORGAM, P.; Properties of HXK 15B30 XLECIL TM Components.Metallurgical Technology Product Development, Set. 1999. for Agricultural NITKIEWIEZ, Z., JEZIORSKI, L. Plasma heat treatment of steel: microstructure, properties and applications. Materials Science and Engineering A 140:474-478, 1991. NORDIN, M.; LARSON, M. Surface and Coatings Technology, vol. 116-119, pp. 108-115, 1999. NOVIKOV, I.;Teoria dos Tratamentos Térmicos dos Metais, Editora UFRJ, p 439-457, 1994. PRADO, J. M.; CATALEN, J. J.; MARSAL, M. Dilatometric study of isothermal ptransformtion in C-Mn steel.Journal of Materials Science, n. 25, p. 1936-1946. 1990. PALANIRADJA, K. N. Alagumurthi and V. Soundararajan.Modeling of Transformation in Induction Hardening.Materials Science Journal, 2010, 4, 64-73. Phase PETERS. J.A., BEE. J.V., KOLK. B. and GARRETT.G.G.; On the Mechanisms ofTempered Martensite Embrittlement.Acta Metallurgica, v. 37, n 2, 1989, p. 675-686. REED-HILL. R. E.;Princípios de Metalurgia Física, 2ª ed., p 620 – 633, 1982. RESTREPO, H.S.; Propriedades Mecânicas del Acerro 15B30. Revista UniversidadEAFIT, no 124, Dez. 2001, p 67-75. RUDNEV, V. I., LOVELESS, D. L., COOK, R. L., BLACK, M. R. Induction heat treatment: basics principles, computation, coil construction, and design considerations, In: Totten, G. E., Howes, M. A. H. Steel Heat Treatment Handbook, M. New York: Dekker, 765-867, 1997. RUDNEV,V. Can Fe-Fe3C phase transformation diagram be directly applied in induction hardening of steel? , Professor Induction Series, Heat Treating Progress, ASM Int., June/July. 2003 . p.27. RUDNEV, V. L; LOVELESS, D. L; COOK, R. L. e BLACK. M. R. Handbook of induction Heating. New York: Editora Mareei Dekker.2003 . p 11 - 136. (A) RUDNEV, V. Induction Heat Treating: The Basics & Beyond. In: II Conferência Brasileira de Temas de Tramento Térmico, 2004, Atibaia, São Paulo, 22 a 25 de novembro de 2004. SAHAA, A., MONDALB, D. K., MAITYB, J. Effect of cyclic heat treatment on microstructure and mechanical properties of 0.6 wt% carbon stee. Materials Science and Engineering A 527:4001–4007, 2010. SARIKAYA.M., JHINGAN.A.K. and THOMAS. G.; Retained Austenite and Tempered Martensite Embittlement in Medium Carbon Steels. Metallurgical Transictions A, Vol. 14A, 1983, pp. 1121-1133. 64 TINGDONG.X. and BUYUAN.C.; Kinetics of non-equilibrium segregation.Pergamon, Process in Materials Science, 49, 2004, pp 109-208. grain-boundary THOMAS. G.; Retained Austenite and Tempered Martensite Embrittlement” Mettallurrgical Transictions A, Vol. 9A, March 1978, pp. 439-450. THORNTON J.A. Annual Review of Materials Science, vol. 7, pp. 239-260, 1977. VALES, S.S. Estudo da Influência do Tratamento criogénico no aço AISI H13. Dissertação de Mestrado em Ciências e Engenharia de Materiais, Escola de Engenharia de São Carlos, Insituto de Física de São Carlos, Insituto de Química de Sâo Carlos, Universidade de São Paulo, São Carlos, 2011. 105 p. VENKATESH, B.D., CHEN, D.L., BHOLE, S.D., Effect of heat treatment on mechanical properties of Ti–6Al–4V ELI alloy. Materials Science and Engineering A 506:117–124, 2009. YUAN, J. KANG, Y. RONG, AND R.D. SISSON, JR. FEM Modeling of Induction Hardening Processes in Steel.Journal of Materials Engineering and Performance.(2003) 12:589-596. ZIA-EBRAHIMI.F. and KRAUSS.G.; Mecanisms of Tempered Martensite brittlement im Medium-Carbon Steels.Acta Metallurgica, Vol. 23, No. 10, 1995, pp 1767-177. 65 PRODUÇÃO CIENTÍFICA ORIUNDA DESTE TRABALHO Congresso Internacional 1. Jovânio G. T., Angela J. V., Evaldo J. S., Otávio L R.Têmpera por indução aplicada em virabrequim de motocicleta. XI Congresso Ibero-Americano em Engenharia Mecânica, La Plata, Argentina, 2013. Artigo Submwetido à revista Semina: Qualis B3 CAPES 2. Jovânio G. T., Angela J. V., Evaldo J. S., Otávio L R. Microestrutura e Dureza Após Têmpera por Indução Eletromagnética Aplicada em Virabrequim de Motocicleta.