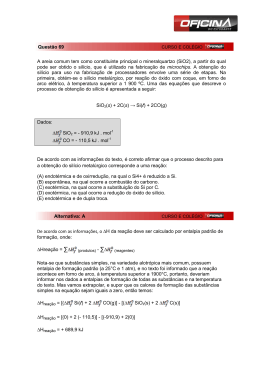

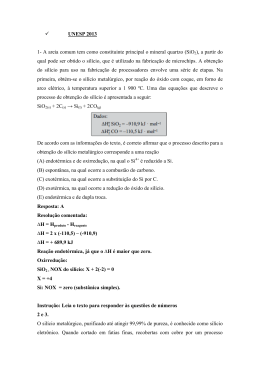

UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO GRANDE DO SUL DEPARTAMENTO DE CIÊNCIAS EXATAS E ENGENHARIAS Curso de Pós Graduação Stricto Sensu em Modelagem Matemática ALBERTO MOI VALIDAÇÃO DE MODELOS MATEMÁTICOS DE SENSORES PIEZORESISTIVOS BASEADOS EM FILMES FINOS Ijuí/RS 2014 ALBERTO MOI VALIDAÇÃO DE MODELOS MATEMÁTICOS DE SENSORES PIEZORESISTIVOS BASEADOS EM FILMES FINOS Dissertação do Curso de Pós Graduação Strictu Sensu em Modelagem Matemática apresentado como requisito parcial para obtenção de título de Mestre em Modelagem Matemática. Orientador: Prof. Dr. Luiz Antônio Rasia Ijuí/RS 2014 UNIJUÍ - Universidade Regional do Noroeste do Estado do Rio Grande do Sul DCEEng - Departamento de Ciências Exatas e Engenharias A Comissão Examinadora, abaixo assinada, aprova a Dissertação. VALIDAÇÃO DE MODELOS MATEMATICOS DE SENSORES PIEZORESISTIVOS BASEADOS EM FILMES FINOS Elaborada por ALBERTO MOI Como requisito parcial para a obtenção do título de Mestre em Modelagem Matemática Comissão Examinadora Prof. Dr. Luiz Antônio Rasia (Orientador) - DCEEng Prof. Dr. Humber Furlan – FATEC-SP Prof. Dr. Manuel Martin Perez Reimbold - DCEEng Ijuí/RS 2014 DEDICATÓRIA Dedico este trabalho a minha família. AGRADECIMENTOS Agradeço primeiramente a Deus, por estar sempre no meu caminho, iluminando e guiando às escolhas certas. A minha família, que foram à base de tudo pra mim, apoiando-me nos momentos difíceis, ensinando-me a persistir nos meus objetivos e ajudando a alcançá-los. A minha namorada que me suportou e ao mesmo tempo apoiou toda esta difícil etapa. Ao orientador Professor Dr. Luiz Antônio Rasia, agradeço as cobranças, exigências, dinamismo, confiança e por acreditar em meu potencial. Seus conhecimentos e incentivos foram fundamentais para a concretização deste trabalho. A professora Drª. Mariana Amorim Fraga, pelas contribuições que somaram as qualidades deste trabalho. Aos meus colegas de pesquisa Rodrigo Moreira e Marina Geremia que contribuíram para o sucesso deste trabalho, trabalhando incansavelmente em parceria para tornar este trabalho cada vez melhor, que de uma forma ou outra me auxiliariam nos momentos que mais necessitava, não poderia deixar de expressar à minha imensa gratidão. Muito obrigado, todos vocês são muito especiais. “O sucesso é ir de fracasso em fracasso sem perder o entusiasmo”. Winston Churchill Moi, Alberto. Validação de modelos matemáticos de sensores piezoresistivos baseados em filmes finos: 2014. 90p. Dissertação (Mestrado em Modelagem Matemática) – Departamento de Ciências Exatas e Engenharias, Universidade Regional do Noroeste do Estado do Rio Grande do Sul, Ijuí, 2014. RESUMO Este trabalho mostra os estudos teóricos sobre a caracterização do efeito piezoresistivo em filmes finos semicondutores, em especial, o silício tipo P e tipo N. Usa-se modelos matemáticos e simulação computacional, a partir de dados experimentais, para validar e aperfeiçoar os modelos matemáticos existentes na literatura para elementos sensores piezoresistivos baseados em filmes finos semicondutores. Neste trabalho é modelado o comportamento eletromecânico e térmico de um piezoresistor feito de silício policristalino tipo P e os resultados são comparados com aqueles mostrados, classicamente pela literatura, para o silício. Palavras-chave: Efeito piezoresistivo, Silício, Sensores. Moi, Alberto. Validação de modelos matemáticos de sensores piezoresistivos baseados em filmes finos: 2014. 90p. Dissertação (Mestrado em Modelagem Matemática) – Departamento de Ciências Exatas e Engenharias, Universidade Regional do Noroeste do Estado do Rio Grande do Sul, Ijuí, 2014. ABSTRACT This work shows the theoretical studies on the characterization of the piezoresistive effect in semiconductor thin films, in particular the type and P-type silicon N. It uses mathematical models and computer simulation, based on experimental data to validate and refine the mathematical models existing in the literature for piezoresistive sensing elements based on semiconductor thin films. This work is modeled electromechanical and thermal behavior of a piezoresistor made of polycrystalline silicon P-type and the results are compared with those shown classically in the literature for silicon. Key-words: Piezoresistive effect, Silicon Sensors LISTA DE FIGURAS Figura 1 - Esquema geométrico de um sensor de pressão ........................................................ 22 Figura 2 - Distribuição de esforços mecânicos nos eixos (xoy) ............................................... 23 Figura 3 - Ilustração de superfície de energia para o silício. (a) silício não estressado e (b) silício estressado no momento de espaço K em relação ao eixo cristalográfico do material semicondutor. ........................................................................................................................... 26 Figura 4 - Coeficiente de Piezoresistência para material tipo N .............................................. 30 Figura 5 - Coeficiente de Piezoresistência para material tipo P ............................................... 31 Figura 6 - Diagrama dos “efeitos cruzados” em materiais semicondutores ............................. 36 Figura 7 - Modelo geométrico de um piezoresistor, onde é o seu comprimento, e são componentes de tensão. ............................................................................................................ 39 Figura 8 - Representação esquemática da distribuição do esforço mecânico, e , versus corrente elétrica , , em (a) piezoresistores longitudinais e (b) transversais. ................ 41 Figura 9 - Representação esquemática do método da viga engastada, (a), e foto real do arranjo experimental, (b)....................................................................................................................... 42 Figura 10 - Coeficiente Piezoresistivo por Temperatura .......................................................... 45 Figura 11 - Variação da resistência com a temperatura............................................................ 46 Figura 12 – Resistencia por ( .............................................................................................. 47 Figura 13 – Resistencia por ( .............................................................................................. 48 Figura 14 – Variação de dopantes N por . ............................................................................ 50 Figura 15 – Variação da piezoresistência com a concentração de dopantes. ........................... 51 Figura 16 - Coeficiente Piezoresistivo por Temperatura. ......................................................... 52 Figura 17 - Variação da resistência com a temperatura............................................................ 53 Figura 18 - Resistencia por ( .............................................................................................. 54 Figura 19- Resistencia por ( ................................................................................................ 55 Figura 20 - Variação de dopantes N por . ............................................................................ 57 Figura 21 – Variação da piezoresistência com a concentração de dopantes. ........................... 58 Figura 22 – TCR para Material tipo P. ..................................................................................... 59 Figura 23 – TCR para Material tipo N ..................................................................................... 60 Figura 24. Variação do TCR em função da concentração de dopantes para o material tipo N. 61 Figura 25. Variação do TCR em função da concentração de dopantes para o material tipo P 61 Figura 26 - comparativa dos silícios tipo N e P por temperatura ............................................. 62 Figura 27 - Comparativo dos silícios tipo N e P por variação de dopantes. ............................. 63 LISTA DE TABELAS Tabela 1 – Componentes de piezoresistividade à temperatura ambiente em . ........................................................................................................................ 28 Tabela 2 – Valores de ( pela Resistência nas temperaturas de -75ºC até 175ºC do Silício tipo N. ....................................................................................................................................... 46 Tabela 3 – Comparativa dos valores de ( e( ................................................................ 48 Tabela 4 – Valores das variáveis para a equação de concentração de dopantes ...................... 49 Tabela 5 – Valores de ( pela Resistência nas temperaturas de -75ºC até 175ºC do Silício tipo P. ........................................................................................................................................ 53 Tabela 6 - Comparativo dos valores dos coeficientes piezoresistivos...................................... 55 Tabela 7 – Valores das variáveis para a equação de concentração de dopantes ...................... 56 LISTA DE ABREVIATURAS E SIGLAS GF Sensibilidade Mecânica. TCR Coeficiente de Variação da Resistência Elétrica com a Temperatura. ITO Óxido de Estanho Dopado com Índio. Si Silício. DLC Carbono semelhante ao diamante. LPCVD Deposição Química a partir da Fase Vapor sob Baixa Pressão. CMOS Complemento Semicondutor de Metal. MEMS Sistema Micro Eletromecânico. SiC Carbeto de Silício. VLSI Grande Escala de Integração. π Coeficiente Piezoresistivo. SUMÁRIO 1 INTRODUÇÃO ................................................................................................................ 14 1.1 Objetivos........................................................................................................................... 15 1.2 Estrutura do trabalho ........................................................................................................ 15 2 REFERÊNCIAL TEÓRICO ............................................................................................. 17 2.1 Materiais ........................................................................................................................... 17 2.1.1 Silício ........................................................................................................................ 17 2.1.1.1 Silício Monocristalino ...................................................................................... 18 2.1.1.2 Silício Policristalino ......................................................................................... 18 2.1.2 Óxido de Índio dopado com Estanho (ITO) ............................................................. 18 2.1.3 Diamond-like Carbon (DLC).................................................................................... 19 2.1.4 Descrição de um Material Monocristalino ............................................................... 20 2.1.5 Descrição de um Material Policristalino .................................................................. 20 2.1.6 Descrição de um Material Amorfo ........................................................................... 21 2.2 Sensores de Pressão .......................................................................................................... 21 2.2.1 O Efeito Piezoresistivo e o Desenvolvimento de Dispositivos Sensores ......... 23 2.2.2 Piezoresistividade em materiais semicondutores ..................................................... 25 2.3 Materiais Semicondutores ................................................................................................ 28 2.3.1 Propriedades dos materiais semicondutores ............................................................. 29 2.3.2 Semicondutores do tipo N e P .................................................................................. 29 2.3.3 O efeito piezoresistivo em materiais tipo P .............................................................. 31 2.3.4 O efeito piezoresistivo em materiais do tipo N ........................................................ 32 2.4 Características Gerais dos Filmes Finos ........................................................................... 33 2.4.1 Estrutura dos Filmes Semicondutores ...................................................................... 34 2.5 Propriedades Mecânicas de Filmes Semicondutores ........................................................ 34 2.5.1 Coeficientes Elásticos dos Filmes ............................................................................ 34 2.5.2 Coeficientes de Rigidez Elástica ou Coeficientes de Elasticidade em Filmes Semicondutores ........................................................................................................................ 37 2.5.3 3 Propriedades Térmicas de Filmes Semicondutores .................................................. 37 MODELOS E SIMULAÇÕES ......................................................................................... 39 3.1 Descrição do Modelo Eletromecânico Utilizado .............................................................. 39 3.2 Método para Obtenção do Coeficiente Piezoresistivo ...................................................... 42 3.3 Descrição do Modelo Eletrotérmico Utilizado ................................................................. 43 4 RESULTADOS ................................................................................................................ 45 4.1 Resultados das Simulações para o Silício tipo N ............................................................. 45 4.2 Resultados das Simulações para o Silício tipo P .............................................................. 51 4.3 Comparativos dos TCRs para Material tipo P e tipo N .................................................... 58 4.4 Comparações entre os TCRs por Dopantes ...................................................................... 60 4.5 Comparações entre os Coeficientes Piezoresistivos para o Silício tipo N e tipo P .......... 62 5 CONCLUSÕES ................................................................................................................ 64 6 TRABALHOS FUTUROS ............................................................................................... 65 REFERÊNCIAS ....................................................................................................................... 66 ANEXOS .................................................................................................................................. 68 14 1 INTRODUÇÃO Nos últimos anos diferentes tipos materiais têm sido pesquisados, dentre estes os filmes semicondutores têm sido explorados e usados na fabricação dos mais variados dispositivos, eletromecânicos, térmicos e ópticos (RASIA, 1997). Analisando entre os diferentes tipos de materiais, o silício é excelente para aplicações de semicondutores, onde é usado para esta finalidade porque possui quatro elétrons em sua camada de valência e seus átomos se combinam e formam cristais. O silício é subdividido em monossilício e polissilício, os quais possuem propriedades piezoresistivas importantes, cada um com suas particularidades (RASIA, 2009). Existem vários métodos para mensurar forças. Frequentemente estas são medidas a partir de alterações das dimensões dos materiais. Nesses casos, a conversão dessas deformações em unidade de força é feita com o auxilio de sensores, cuja função é converter energia de um domínio a outro (RASIA, 1997). Os sensores piezoresistivos são muito utilizados para este fim. A piezoresistividade consiste na mudança reversível da resistividade que um material apresenta devido a um esforço mecânico aplicado. (L.H.van Vlack, 1973) Como citado anteriormente a resistência de um material piezoresistivo altera-se quando este é sujeito a uma tensão mecânica. Aplicando-lhe uma diferença de potencial pode se medir a sua resistência e relacionar estas alterações com as deformações provocadas no material pela tensão aplicada (CIUREANU, 1992). A sensibilidade dos materiais piezoresistivos é chamada de gauge factor (GF) dos strain gauges (fator de sensibilidade ). O GF, que se define como o quociente da variação relativa da resistência pela deformação aplicada. Uma deformação num dado material exercida ao longo de uma determinada direção provoca sempre alterações em todas as dimensões. A relação destas variações é dada pela razão Poisson do material. Em alguns materiais o efeito piezoresistivo prevalece ao efeito geométrico, que é o caso dos semicondutores, que são materiais cujo GF é elevado, o que lhes permite medir pequenas deformações. Além de demonstrarem uma forte sensibilidade a variação de temperatura. Existem diferentes tipos de estruturas de banda com diferentes formas de superfícies de energia no espaço de onda K. Essas superfícies se modificam e promovem uma mudança na resistividade do material. Utilizando o quociente do gauge fator, razão de Poisson, entre outras medidas, 15 elabora-se modelos matemáticos, que contribuem na analise e reprodução do comportamento dos materiais. Com estes modelos matemáticos, pode-se simular computacionalmente o comportamento dos materiais. As simulações computacionais podem ser criadas em diferentes programas, mas existem programas específicos na área de simulações matemáticas. Estes programas auxiliam diretamente na resolução dos modelos e também tem uma alta confiabilidade de seus resultados, podendo assim comparar com resultados medidos em laboratório. Com a utilização destes modelos matemáticos, simulam-se computacionalmente valores estabelecidos obtendo-se resultados compatíveis com os já existentes. Sendo assim, validam-se os modelos matemáticos utilizados, onde os resultados obtidos coincidem com os estabelecidos internacionalmente. 1.1 Objetivos Presente trabalho tem o objetivo de revisar os estudos teóricos sobre a caracterização do efeito piezoresistivo em filmes finos de materiais semicondutores, em especial, o silício, através de modelos matemáticos e simulação computacional de elementos sensores piezoresistivos. Para isso, será modelado tanto o comportamento eletromecânico como térmico de um piezoresistor de silício policristalino tipo P e os resultados são comparados com aqueles mostrados, classicamente pela literatura, para o silício. 1.2 Estrutura do trabalho Neste trabalho esta sendo apresentada uma revisão bibliográfica sobre o Efeito Piezoresistivo usando piezoresistores de Silício mono e policristalino visando validar modelos matemáticos que incorporam efeitos mecânicos, térmicos e elétricos nestes materiais. As simulações computacionais desenvolvidas têm por objetivo aproximar e comparar os dados experimentais aos resultados encontrados na literatura. O Capitulo 1: É uma introdução ao trabalho, com um breve resumo dos conceitos sobre materiais e elementos sensores, além dos objetivos que pretende-se alcançar ao final deste trabalho. No Capitulo 2: É apresentado um referencial teórico completo, com explicações e informações obtidas por revisão bibliográfica sobre cada um dos materiais, tipos de sensores, efeito piezoresistivo, modelos matemáticos utilizados, e alguns procedimentos experimentais. No Capitulo 3: Mostram-se os modelos matemáticos utilizados, os resultados de 16 simulações numéricas de piezoresistores de filme de Silício. Neste capitulo, também são avaliados e comparados resultados das caracterizações elétricas, térmicas e mecânicas dos filmes de Silício tipo N e tipo P, além das formas de simulação, e os materiais utilizados. As principais conclusões são vistas no Capitulo 4, onde pode-se fazer as comparações com a literatura e com isso validar a propostas para futuros trabalhos. 17 2 REFERÊNCIAL TEÓRICO Neste capitulo é apresentado uma revisão bibliográfica, na qual podem ser observados os estudos em relação a materiais semicondutores, em especial filmes finos de silício. Foram pesquisados também os métodos e caracterizações de piezoresistividade para sensores. 2.1 Materiais Entre os diferentes tipos de materiais semicondutores, os silícios monocristalino e policristalino são os mais usados para a fabricação de elementos sensores, especialmente os que se baseiam no efeito piezoresistivo. Na elaboração deste trabalho os materiais estudados foram o DLC, ITO e o Silício, sendo que o silício foi o escolhido para simulação dos elementos piezoresistivos, utilizandose dados experimentais e da literatura para o silício monocristalino e policristalino. 2.1.1 Silício O silício é abundante, e pode ser cultivado como um cristal grande e bastante puro. A condutividade do silício puro é baixa, o que faz dele um bom isolante. Além do que, ele pode ser altamente purificado, de forma que quaisquer impurezas que sejam intencionalmente colocadas no silício dominarão facilmente os defeitos não intencionais, tendo assim um processamento extremamente preciso (DA SILVA, 2008). Este material é excelente para aplicações e desenvolvimento de semicondutores, é usado para esta finalidade porque possui quatro elétrons em sua camada de valência e seus átomos se combinam e formam cristais. Em temperatura ambiente, esses elétrons ganham energia suficiente para se movimentar livremente pelo cristal, deixando lacunas que podem ser preenchidas por elétrons de átomos vizinhos. Assim, a lacuna vai passando de um átomo para outro, formando continuamente novos pares de elétrons-lacunas. A este movimento das lacunas (locais vazios esperando um elétron) e ao movimento dos elétrons origina-se a condutividade intrínseca do silício (RASIA, 2009). 18 2.1.1.1 Silício Monocristalino O silício monocristalino está limitado a trabalhar em ambientes de temperatura não muito elevada devido aos efeitos de junção. Estes sensores apresentam um fator de sensibilidade muito elevado quando comparados aos metais, polisilício e outros. O silício monocristalino é um dos materiais tecnológicos mais importantes das últimas décadas, porque a sua disponibilidade a um custo acessível tem sido essencial para o desenvolvimento dos dispositivos eletrônicos, além de ser material base da indústria eletrônica. 2.1.1.2 Silício Policristalino O silício policristalino não apresenta efeitos de junção porque os piezoresistores ficam isolados por uma camada de óxido. Desse modo, podem trabalhar em altas temperaturas e ter um bom fator de sensibilidade aos esforços mecânicos. Para uso em aplicações de sensores o polisilício apresenta magnitude de efeitos piezoresistivo que podem alcançar 60 – 70% quando comparado com silício monocristalino com a mesma concentração de impurezas. Os processos para crescimento de espessas camadas de polisilício devem ter propriedades resistivas e térmicas bem controladas, levando-se em conta ainda as propriedades piezoresistivas e mecânicas do material. Nos sensores de pressão que usam normalmente silício monocristalino, existem dois problemas que são a grande sensibilidade à temperatura e pequena faixa de temperatura que podem ser usados. Os filmes policristalinos são comumente depositados em substratos de silício e substratos de silício amorfo pelo processo de LPCVD (deposição de vapor químico a baixa pressão 20 – 100Pa) e temperatura ao redor de 600ºC. A temperatura de deposição determina a estrutura do filme depositado assim, abaixo de 585ºC o material é amorfo e acima de 600ºC este é policristalino (FRENCH, 1989). 2.1.2 Óxido de Índio dopado com Estanho (ITO) Um material que vem ganhando destaque em aplicações antes dominadas pelo silício é o ITO (óxido de índio dopado com estanho), que é um semicondutor do tipo N que possui aparência de metal, mas é um material amorfo complexo, entretanto, os mecanismos de 19 condução podem, em muitos casos, serem entendidos fazendo-se comparações com os mecanismos de condução estabelecidos para materiais semicondutores cristalinos. Outras vezes, os mecanismos de condução são alternados e atribuídos aos processos de salto ou “hopping process” de estados estendidos de condução, quando os filmes apresentam uma baixa quantidade de oxigênio e, outras vezes, a processos de condução localizados e termicamente ativados, quando os filmes apresentam uma quantidade de oxigênio alta (RASIA, 2009). O ITO exibe comportamento isolante, no entanto quando preparado com deficiência de oxigênio, pode alcançar alto nível de dopagem tipo N devido aos defeitos intrínsecos. Devido a esta propriedade é considerado um material tipo N. Quando dopado por estanho, este atua como uma impureza doadora, por se tratar de um elemento tetravalente (estanho) dopando um trivalente (índio). Portanto, dois mecanismos de geração de elétrons condutores são possíveis em filmes de ITO. O primeiro se da através das lacunas de oxigênio na estrutura do óxido de índio, que fornecem no máximo dois elétrons livres, o segundo por meio de substituição randômica de íons. O óxido de índio dopado com estanho é um semicondutor degenerado de alta transparência no aspecto visível e alta condutância elétrica. Por suas propriedades, ele é utilizado como eletrodo transparente em diversas aplicações. Algumas destas aplicações exigem que os filmes sejam depositados sobre substratos poliméricos, que degradam em temperaturas acima de C. Por este motivo, métodos de deposição que utilizam baixas temperaturas são necessários (DAMIANI, 2009). O ITO é o material mais utilizado e estudado para diferentes aplicações, sua popularidade deve-se, principalmente, à excelente combinação de transparência e condutividade, ainda não superada por outros materiais semicondutores degenerados os quais apresentam, na camada de condução, uma quantidade de elétrons próxima à de um metal devido à alta concentração de portadores livres. 2.1.3 Diamond-like Carbon (DLC) Estão sendo investigados outros materiais além do silício para se fabricar piezoresistores e dispositivos sensores que exigem um regime rigoroso de funcionamento. Entre eles, estão os materiais com estrutura semelhante ao carbono, denominados DLC, ou “Diamond-like carbono”, nome genérico que serve para descrever filmes diferentes uns dos outros, pode incluir filmes com propriedades entre o grafite e o diamante livres ou não de 20 átomos de hidrogênio (RASIA, 2009) A presença do hidrogênio no processo de deposição dos filmes é de grande importância, pois permite ajustar as propriedades ópticas e elétricas, removendo assim, alguns defeitos e estabilizando a estrutura da rede do filme amorfo. A quantidade de hidrogênio é responsável pela alta resistividade elétrica e pela estabilidade térmica apresentada. Contudo dopantes, como o nitrogênio, podem mudar de forma significativa as propriedades elétricas dos filmes (RASIA, 2009). O DLC, assim como o diamante, é quimicamente inerte em ambientes ácidos e alcalinos, essa característica juntamente com a alta dureza apresentada faz dele um material de grande interesse para aplicações em camadas de revestimento de materiais (SANTOS, 2005). Além destas características, os filmes de DLC são muito utilizados por apresentarem baixo coeficiente de atrito, baixa rugosidade, gap óptico alto, alta transparência óptica, alta resistividade elétrica e propriedades eletrônicas muito parecidas com o diamante. Contam, ainda, com a possibilidade de serem depositados em grandes áreas com grande uniformidade (ROBERTSON, 2002). Os filmes de DLC possuem alta tensão mecânica interna e baixa estabilidade, entretanto, estes problemas podem ser consideravelmente minimizados como o avanço das técnicas de deposição (MANSANO, 2002). 2.1.4 Descrição de um Material Monocristalino O material monocristalino é caracterizado no qual o retículo cristalino da amostra inteira é contínua e sem rupturas até suas bordas, sem contornos de grão. A ausência de defeitos associado com contornos de grão pode dar aos monocristais propriedades únicas, particularmente mecânicas, ópticas e elétricas, as quais podem também ser anisotrópicas, dependendo do tipo de estrutura cristalográfica. Estas propriedades, em adição os fazem preciosos em algumas gemas, são explorados em aplicações tecnológicas, especialmente em óptica e eletrônica e, neste trabalho, serão explorados para fabricação de elementos sensores (VLACK, 1973). 2.1.5 Descrição de um Material Policristalino O material policristalino é um sólido constituído de uma infinidade de cristais denominados grãos ou cristalitos, com orientações e dimensões aleatórias, fortemente unidas entre si, que preenchem todo o volume do sólido. As áreas onde estes grãos encontram-se são 21 conhecidas como contornos de grão (VLACK, 1973). Neste trabalho estes materiais serão estudados para fabricação de elementos sensores. 2.1.6 Descrição de um Material Amorfo Material amorfo é a designação dada à estrutura que não têm ordenação espacial ou orientação cristalográfica preferêncial a longa distância, como os sólidos regulares. As substâncias amorfas não possuem estrutura atômica definida. Os materiais amorfos apresentam fáceis magnetização devido ao fato de seus átomos se encontrarem arranjados de maneira aleatória, facilitando a orientação dos domínios magnéticos. Neste trabalho estes materiais serão explorados do ponto de vista das propriedades piezoresistivas (VLACK, 1973). 2.2 Sensores de Pressão Converter energia entre os diversos domínios é a função fundamental dos sensores que são empregados para detectar pressões em diversas instalações. Um sensor deve ser capaz de reagir a um determinado sinal e de convertê-lo em um sinal elétrico, onde o mesmo deve ser processado, amplificado, filtrado, digitalizado ou codificado e, dependendo da natureza do sistema, apresentado de forma adequada aos sentidos humanos (RASIA, 1997). Sensores de pressão são compostos por duas partes: Conversão de pressão numa força ou deslocamento. Conversão de força ou deslocamento em sinal elétrico. Assim podemos definir sensores como um dispositivo capaz de captar ações ou estímulos externos e responder em consequência. Estes aparelhos podem transformar as grandezas físicas ou químicas em grandezas eléctricas, em suma, são artefatos que permitem obter informação do meio e interagir com o mesmo. Mas sensores não trabalham por conta própria, eles dependem do transdutor que é um dispositivo que recebe um sinal e o retransmite, independentemente de conversão de energia. Porém, em uma definição mais restrita pode-se dizer que o transdutor é um dispositivo que transforma um tipo de energia em outro, utilizando para isso um elemento sensor. Por exemplo, o sensor pode traduzir informação não elétrica (velocidade, posição, temperatura) em informação elétrica (corrente, tensão, resistência). Na fabricação dos sensores de pressão, normalmente usa-se como substrato o Silício tipo N com orientação cristalográfica (100), cujo diafragma pode ser circular ou quadrado, 22 existindo diferentes técnicas de microeletrônica para a confecção de diafragmas. A Figura 1 mostra uma estrutura típica de um sensor de pressão através de uma visão em corte transversal do dispositivo sensor piezoresistivo de pressão. Figura 1 - Esquema geométrico de um sensor de pressão Fonte: Rasia (1997) O sensor piezoresistivo tem uma dependência direta da propriedade dos materiais do qual é feito. Dessa forma, as características físicas dos materiais são responsáveis pela resposta do diafragma á pressão aplicada (RASIA, 1997). A máxima sensibilidade à pressão nos diafragmas é obtida com o uso de resistores tipo P, posicionados nas bordas do diafragma e alinhados com a direção de (110), ou seja, com o “Flat” da lâmina. As bordas devem tomar um ângulo de 45º em relação à direção do cristal (SAMUEL, 1979). Na Figura 2, é ilustrado o contorno gráfico das componentes do esforço mecânico para um diafragma quadrado. Onde a distribuição de esforços em forma de curvas de níveis para o eixo x em um diafragma de relação, a 1 cuja pressão aplicada é, P 1,01x105 N / m2 e b espessura, t 10m . As coordenadas servem para posicionamento dos piezoresistores em região de esforço mecânico médio (RASIA, 1997). 23 Figura 2 - Distribuição de esforços mecânicos nos eixos (xoy) Fonte: Rasia (2005) Nos lados paralelos a direção (110) tem-se um esforço máximo e nos lados paralelos a direção (110) o esforço é mínimo. Sabendo-se que o maior esforço ocorre na borda do diafragma, os resistores tipo P devem ser feitos ou posicionados nessas regiões (Parte vermelha da Figura 2). Do ponto de vista dos domínios da energia, os sinais podem ser agrupados de diversas formas, porém, para caracterizar um transdutor no campo da instrumentação não é necessário considerar todas as formas de energia. Desse modo, para um propósito prático, as formas de energia são agrupadas dentro de seis domínios principais de sinais, que são mecânicos, radiantes, elétricos, térmicos, químicos e magnéticos (MIDDELHOEK, 1989). 2.2.1 O Efeito Piezoresistivo e o Desenvolvimento de Dispositivos Sensores A palavra piezoresistividade tem origem grega e deriva da palavra piezin, que significa pressionar, a descoberta deste fenômeno deve-se ao matemático, físico e engenheiro britânico Lord Kelvin, que em 1856 verificou que a resistência de fios de cobre e ferro aumentava quando sobre eles era aplicada uma determinada tensão mecânica (PEREIRA, 2009). O efeito piezoresistivo vem sendo estudado em materiais semicondutores de longa data, está bem estabelecido para o silício, em especial, nos dispositivos fabricados com a tecnologia de filmes finos. Os filmes finos são importantes, pois desempenham uma função essencial nos dispositivos e circuitos integrados uma vez que podem ser condutores, semicondutores ou 24 isolantes, crescidos termicamente ou depositados a partir da fase de vapor. Os filmes finos são utilizados em conexões das regiões ativas de um dispositivo eletrônico, na comunicação entre dispositivos, no acesso externo aos circuitos, para isolar camadas condutoras, como elementos estruturais dos dispositivos semicondutores, para proteger as superfícies do ambiente externo, como fonte de dopante e como barreira para a dopagem. Para o desenvolvimento de elementos sensores é necessário compreender como se comportam as propriedades físicas do silício, no qual a rede cristalina é considerada simétrica, uma vez que, o elemento sensível a ser produzido responde diretamente às ações externas provocadas, tais como: a deformação e o esforço mecânico, enquanto o elemento de transdução origina um sinal elétrico de saída. Os sensores integrados apresentam a vantagem de incorporar o elemento sensitivo e o elemento de transdução em uma única microestrutura, em geral, em substrato de silício empregando a tecnologia de microeletrônica. Nos sensores piezoresistivos tem-se também a grande vantagem em relação ao tamanho, pequeno peso, baixo custo de fabricação e produção em massa. De outro modo, os dispositivos apresentam excelente linearidade, eliminação da histerese e limitação dos piezoresistores dentro do campo máxima tensão mecânica (RASIA, 1997). A otimização do projeto de sensores de pressão, em especial, os piezoresistivos baseando-se em mecanismos de transdução, efeitos de temperatura e desempenho da sensibilidade aos processos variáveis levará a próxima geração de sensores de pressão micro computadorizados smart sensors. Com a introdução de conceitos de micromecânica em microeletrônica diferentes tipos de sensores de pressão têm sido produzidos, porém, os sensores de pressão piezoresistivos ou capacitivos ainda apresentam diversas vantagens sobre os demais, justamente por trabalharem com baixos níveis de esforço mecânico, possuírem alta sensibilidade à pressão, apresentarem uma excelente linearidade e não necessitarem de um arranjo eletromecânico muito complicado (RASIA, 1997). Em geral, um sensor piezoresistivo de pressão que usa processo CMOS consiste basicamente, de dois blocos funcionais, ou seja, um bloco transdutor e um bloco de processamento de sinal (AKBAR, 1991). O bloco transdutor é composto de um fino diafragma obtido por pós-processamento, sobre o qual existem piezoresistores difundidos ou de polissilício que formam uma ponte piezoresistiva, enquanto que o bloco de processamento de sinal pode ser composto ou por um circuito digital ou analógico (RASIA, 1997). Os arranjos e montagens para os transdutores piezoresistivos integrados de pressão variam consideravelmente e dependem muito das disponibilidades de laboratório. 25 Tradicionalmente, os sensores de pressão são fabricados sobre um substrato de silício (100) tipo N e os resistores, se forem difundidos, ficam sobre uma ilha N e alinhados com a direção <110>, ou seja, com o flat da lâmina (FURLAN, 1997). Diante dessas considerações, um sensor de pressão combina muitos circuitos funcionais, tais como circuitos de compensação de temperatura offset, conversores A/D, vias de interfaces e circuitos que podem ser digitalmente controlados, características essas proporcionadas pelo uso da tecnologia de circuitos integrados (RASIA, 1997). Neste trabalho é estudado o elemento piezoresistivo sensor envolvendo aspectos relativos às propriedades mecânicas, elétricas e térmicas dos filmes semicondutoras que podem ser usados para projeto e desenvolvimento de dispositivos eletromecânicos, em especial, sensores de pressão. Estes elementos serão otimizados através da implementação de um modelo matemático e de simulações levando em consideração os efeitos cruzados das propriedades mecânicas, térmica e elétricas dos filmes semicondutores. Nos materiais semicondutores os mecanismos mais importantes e que limitam a mobilidade de portadores livres de cargas elétricas são o espalhamento pelas impurezas ionizadas e o espalhamento pelas vibrações da rede, estes espalhamentos são chamados de fenômenos ondulatórios (RASIA, 1997). Nestes fenômenos os átomos vibram em torno de uma posição de equilíbrio, cuja vibração provoca uma variação de energia dos extremos e das bandas de condução e valência em função da constante da rede. Existem diferentes tipos de estruturas de banda com diferentes formas de superfícies que representam a energia constante no espaço de onda, K, as quais se modificam e promovem uma mudança da resistividade do material quando submetidos a uma tensão mecânica. No caso do silício as superfícies elipsoidais são drasticamente alteradas e a resposta é um elevado efeito piezoresistivo, como descreve a próxima seção. 2.2.2 Piezoresistividade em materiais semicondutores Para o silício o modelo de superfície de energia que parece ocorrer para a banda de condução elétrica é a ilustrada na Figura 3, cujo processo físico é denominado inter-vales (intervalley), (VAN VLACK, 1973). 26 Figura 3 - Ilustração de superfície de energia para o silício. (a) silício não estressado e (b) silício estressado no momento de espaço K em relação ao eixo cristalográfico do material semicondutor . Fonte: Rasia (1997) Nos últimos anos, outros tipos de materiais, tais como, DLC, ITO, SiC entre outros, vêm sendo estudados e usados em ambientes de alta temperatura e corrosivos onde os materiais comuns não podem ser empregados por que demonstram problemas relacionados aos efeitos de junção, desgaste mecânicos, inerência química e estabilidade térmica. O Carbeto de silício, por exemplo, é um composto químico de silício e carbono. É mais familiar como um composto sintético largamente usado como abrasivo, mas ocorre também na natureza na forma do mineral muito raro chamado moissanite. Grãos de carbeto de silício podem ser agregados por sinterização, formando uma cerâmica muito dura. Nestes materiais, assim como no silício, é preciso entender os coeficientes piezoresistivos e como estes reagem com os esforços mecânicos ou pressão hidrostática aplicada. A resposta da alteração na resistividade pode ser expressa em termos de um tensor com três componentes independentes denominados coeficientes piezoresistivos, , e (FRENCH, 1989). Os coeficientes piezoresistivos estão relacionados com a alteração na resistividade devido ao esforço mecânico ou estresse mecânico e podem ser convertidos para deformações mecânicas ou strain, através do uso do modulo de Young (DALLY, 1978) de acordo com a Equação (1). (1) 27 Sendo que, é o modulo da elasticidade, medidos em pascal e é tensão mecânica aplicada, ambos é a deformação elástica longitudinal do corpo de prova (adimensional). Em um material policristalino ou amorfo cujos cristalitos da estrutura estão aleatoriamente orientados e apresenta um comportamento isotrópico ou mesmo em monocristais de silício que são elasticamente anisotrópicos (CIUREANU, 1992) pode-se descrever o efeito piezoresistivo através da Equação (2). ∑ (2) O efeito piezoresistivo direto relaciona esforço com piezoresitividade, . Para facilitar a redução do número de elementos independentes de um tensor, introduz-se uma notação equivalente matricial de uso generalizado na literatura. A partir da notação equivalente é possível escrever a Equação (3). ∑ (3) Para i = 1,...,6 sendo que o tensor de coeficientes piezoresistivos (CIUREANU, 1992) é dado pela matriz da Equação (4). (4) Onde, → e → . Os coeficientes piezoresistivos estão relacionados com os níveis de concentração de impurezas dopantes, orientação cristalográfica do material e, consequentemente, com o tipo de condutividade. Estes parâmetros são importantes para a tecnologia dos sensores (MAISEL, 1983 - GNIAZDOWISKI, 1998). 28 2.3 Materiais Semicondutores Os semicondutores são do grupo de materiais elétricos possuindo condutividade intermediária entre metais e isolantes, isto significa que a condutividade destes materiais pode ser variada em ordem de magnitude através da mudança na temperatura, excitação óptica e concentração de impurezas as quais podem ser adicionadas durante os processos de fabricação em quantidades controladas. A concentração de impurezas, , é usada para alterar a condutividade dos semicondutores, de modo que os mesmos podem se tornar materiais tipo N ou tipo P, dependendo do dopante como sugere (KANDA, 1982). A concentração de impurezas N é dada pela Equação (5). (5) Onde material e representa a resistividade do material, a mobilidade dos elétrons neste é a carga elétrica elementar. Tabela 1 – Componentes de piezoresistividade à temperatura ambiente em n - Si . p – Si Fonte: Kanda (1982) Um semicondutor puro como o silício apresenta uma condutividade elétrica bem limitada, porém se pequenas quantidades de impurezas são incorporadas à sua estrutura cristalina, suas propriedades elétricas alteram-se significativamente. O material pode passar, por exemplo, a conduzir eletricidade em um único sentido, da forma como age um diodo. A adição de outra impureza lhe confere a propriedade de conduzir eletricidade apenas no outro sentido desse modo o silício, por exemplo, é usado para a fabricação de diferentes dispositivos semicondutores, tais como: diodos retificadores, transistores e circuitos integrados. 29 2.3.1 Propriedades dos materiais semicondutores O desenvolvimento de estruturas ou sistemas micro-eletro-mecânicos tipo MEMS dependem criticamente da disponibilidade de materiais com propriedades apropriadas para as diversas aplicações. Semicondutores são materiais para os quais a zero Kelvin, a banda de valência, está totalmente preenchida e a banda de condução, totalmente vazia, funcionando nessa condição como isolantes. A condutividade dos semicondutores não é mais alta da dos condutores, entretanto, eles têm algumas características elétricas que os tornam especiais (MATERIAIS UNIOESTE, 2013). As propriedades elétricas desses materiais são extremamente sensíveis à presença de impurezas, mesmo em muito pequenas concentrações. Para a fabricação de sensores e atuadores também é necessário o conhecimento das inter-relações ou efeitos cruzados existentes entre as diversas grandezas e parâmetros físicos. Em particular, são de especial interesse para o desenvolvimento de microestruturas funcionais as inter-relações entre parâmetros elétricos, mecânicos, térmicos e ópticos. Alguns dos principais efeitos físicos e propriedades de interesse para o desenvolvimento de microestruturas funcionais estão relacionados aos efeitos de piezoresistividade, piezoeletricidade e termoeletricidade. Neste trabalho será estudado o efeito de piezoresistividade. 2.3.2 Semicondutores do tipo N e P Nas ultimas décadas, um número variado de materiais semicondutores tem sido investigado para o uso em dispositivos sensíveis à pressão. Entretanto, o silício, tanto o monosilício quanto o polisilício, se apresentam como referência e tem sido os mais utilizados para esta finalidade. No estado puro, cada par de elétrons de átomos distintos forma a chamada ligação covalente, de modo que cada átomo fica no estado mais estável, isto é, com oito elétrons na camada externa, o resultado é uma estrutura cristalina homogênea. Para a maioria das aplicações não há elétrons livres suficientes num semicondutor intrínseco para produzir uma corrente elétrica utilizável. Portanto, para se obter esta corrente foram criados os semicondutores do tipo N e P adicionando-se impurezas dopantes. Assim, quando certas impurezas são adicionadas, as propriedades elétricas são modificadas. Deste modo, por exemplo, se um elemento como o antimônio, que tem cinco elétrons de valência, for adicionado e alguns átomos deste substituírem o silício na estrutura cristalina, quatro dos cinco elétrons irão se comportar como se fossem os de valência do silício e o excedente será 30 liberado para o nível de condução, o cristal irá conduzir e, devido à carga negativa dos elétrons, o semicondutor passa a ser do tipo N. Entretanto, se alguns átomos de silício se transferem um elétron de valência irá completar a falta no átomo da impureza, criando um buraco positivamente carregado no nível de valência e o cristal será um semicondutor tipo P, devido à carga positiva dos portadores (buracos). O processo de introduzir átomos de impurezas num cristal de silício, como o descrito acima, de modo a aumentar tanto o número de elétrons livres quanto de lacunas, chama-se dopagem. Quando um cristal de silício foi dopado, ele passa a ser chamado de semicondutor extrínseco (RASIA, 1997). Para generalizar as propriedades do material a ser usado como elemento sensor definiu-se o coeficiente piezoresistivo, . Estes coeficientes estão relacionados com os níveis de concentração de impurezas dopantes, orientação cristalográfica do material, temperatura e, consequentemente, com o tipo de condutividade, (AKBAR, 1991), conforme ilustra as Figuras 4 e 5. Figura 4 - Coeficiente de Piezoresistência para material tipo N Fonte: Kanda (1982) 31 Figura 5 - Coeficiente de Piezoresistência para material tipo P Fonte: Kanda (1982) Estes parâmetros são importantes para os processos tecnológicos de fabricação dos dispositivos sensores e atuadores uma vez que estão relacionados com a sensibilidade dos dispositivos (RASIA, 1997, MAISEL, 1983, GNIAZDOWISKI, 1998). Os dados obtidos a partir das Figuras 4 e 5 são usados no Capitulo 3 e nos resultados apresentados no Capítulo 4. 2.3.3 O efeito piezoresistivo em materiais tipo P Nesta seção descreve-se o comportamento das bandas de energia em um piezoresistor feito de silício tipo P, comparando-o com o efeito que ocorre no silício tipo N. Um semicondutor tipo P é obtido através do processo de dopagem, adicionando-se certo tipo de composto, normalmente trivalente. O boro é um elemento que pode ser usado na dopagem do silício, formando um semicondutor tipo P (BEHZAD, 2006). Fatos experimentais apresentados pela literatura mostram que o fator de piezo sensibilidade para o silício tipo P é maior e positivo em relação ao silício tipo N, esta é uma das razões pela qual o silício tipo P é preferido para o uso em sensores piezoresistivos de pressão (RASIA, 1997). 32 No caso do silício, o propósito da dopagem tipo P é criar muitas lacunas, sendo que uma impureza trivalente deixa uma ligação covalente incompleta, fazendo que, por difusão, um dos átomos vizinhos ceda-lhe um elétron completando assim as suas quatro ligações. Deste modo, os dopantes criam as lacunas e cada lacuna está associada com um íon próximo carregado negativamente, portanto o semicondutor mantém-se eletricamente neutro. Entretanto quando cada lacuna se move pela rede, um próton do átomo situado na posição da lacuna se vê exposto e logo se vê equilibrado por um elétron. Por esta razão uma lacuna comporta-se como uma carga positiva. Quando um número suficiente de aceitadores de carga é adicionado, as lacunas superam amplamente a excitação térmica dos elétrons. Assim, as lacunas são os portadores majoritários, enquanto os elétrons são os portadores minoritários nos materiais tipo P (RASIA, 1997). No silício tipo P, a estrutura da banda de valência é muito diferente da estrutura da banda de condução. Ambas as bandas têm diferentes nivelamentos e, como consequência, diferentes massas efetivas e mobilidades. Assim, na direção (100) a diferença é menor do que para a direção (111) (MIDDELHOEK, 1989). 2.3.4 O efeito piezoresistivo em materiais do tipo N Nesta seção será feito um breve comentário sobre o processo de dopagem em semicondutores tipo N, além de mostrar como a estrutura das bandas de energia é afetada pela aplicação de um esforço mecânico no silício tipo N. Um material semicondutor tipo N é obtido quando se adiciona um composto, normalmente penta valente, para aumentar o número de portadores de carga livres. Quando o material dopante é adicionado, este libera seus elétrons mais fracamente ligados aos átomos do semicondutor. Este tipo de agente dopante é também conhecido como material doador já que cede um de seus elétrons ao semicondutor. O fósforo é comumente utilizado como dopante doador do silício, formando um semicondutor tipo N (SMITH, 1954). Com base no conceito de massa efetiva e na mobilidade de um elétron, explica-se o processo de condução nos semicondutores do tipo N e do tipo P. Esse processo de condução em um material tipo N está baseado sobre dois tipos de movimentos de elétrons ao longo de um eixo dos eixos principais, dos quais 2/3 tem pequena massa efetiva e 1/3 tem grande massa efetiva. Levando estes fatos em consideração, é possível expressar este mecanismo de condução dado pela Equação (6). 33 ( Onde, ) (6) , é a mobilidade ao longo do eixo mais comprido da elipsoide de energia, , é a mobilidade ao longo do eixo mais curto e, , é a condutividade (RASIA, 1997). A mobilidade média para um material tipo N é dada pela Equação (7). ̅ Deste modo, a condutividade do material pode ser expressa por (7) = onde ̅ (RASIA, 1997). Diante disso, espera-se que a interação dos elétrons com a rede seja afetada quando, em uma determinada direção, aplicar-se um esforço mecânico. Assim o efeito piezoresistivo é devido à alteração das bandas de energia, uma em relação à outra e a subsequente transferência de elétrons quando o material fica sujeito a um esforço mecânico (SMITH, 1954). Quando o silício tipo N altamente dopado é usado como um piezoresistor, muitos elétrons devem ocupar estados de energia na banda de condução, assim, um esforço aplicado deve alterar relativamente à posição da mínima energia e esta alteração depende somente da magnitude desse esforço. No silício altamente dopado, o número de elétrons na banda de condução depende da concentração de impurezas e da temperatura, pois, se esta sofrer uma pequena mudança, o GF não altera significativamente. Entretanto, para silício levemente dopado, o número de elétrons depende, também, do número de elétrons que são termicamente excitados da banda de valência para a banda de condução. Assim, quando a temperatura é elevada o número total de elétrons na banda de condução aumenta e o gauge factor diminui tendo em vista a relativa alteração do número de elétrons e a diminuição da distância inter-atômica destes na rede do cristal. Porém, devido à compressão um grande número de elétrons é deslocado e, desse modo, o gauge factor pode se tornar grande e negativo (RASIA, 1997). 2.4 Características Gerais dos Filmes Finos Os filmes finos desempenham uma função essencial nos dispositivos e circuitos integrados, eles são usados nas conexões das regiões ativas de um dispositivo, na 34 comunicação entre dispositivos, no acesso externo aos circuitos, para isolar camadas condutoras, como elementos estruturais dos dispositivos, para proteger as superfícies do ambiente externo, como fonte de dopante e como barreira para a dopagem. Os filmes finos podem ser caracterizados como condutores, semicondutores ou isolantes, normalmente, são crescidos termicamente ou depositados a partir da fase vapor. Os filmes finos utilizados na fabricação dos circuitos VLSI – Very Large Scale Integration devem apresentar características rigorosamente controladas. A espessura, a estrutura atômica e a composição química devem ser uniformes, com baixa densidade de defeitos e mínima contaminação por partículas. As geometrias diminutas dos dispositivos resultam em circuitos com superfícies bastante rugosas. Os filmes nelas depositados devem ter boa aderência, baixa tensão e prover uma boa cobertura de degraus. Normalmente, as propriedades de um material na forma de filme diferem substancialmente das propriedades do mesmo material na sua forma maciça devido à influência da superfície; a relação entre a superfície e o volume é maior no caso do filme. Por outro lado as propriedades dos filmes são altamente dependentes dos processos de deposição. Estes parâmetros descritos devem ser considerados para a fabricação e processamento de elementos sensores piezoresistivos, uma vez, que os dispositivos sensores usam as mesmas técnicas de microeletrônica (TATSCH, 2013). 2.4.1 Estrutura dos Filmes Semicondutores Normalmente os filmes de silício são formados por grãos monocristalinos dispostos em várias direções cristalográficas. O tamanho dos grãos depende das condições da deposição e dos tratamentos térmicos posteriores. Grãos maiores, geralmente, estão associados a temperaturas maiores de processamento. A rugosidade de um filme está relacionada com o tamanho dos grãos. A densidade de um filme pode dar informações sobre sua estrutura física; densidades menores que a da substância bruta indica que os filmes possuem porosidade (FURLAN, 1997). 2.5 Propriedades Mecânicas de Filmes Semicondutores 2.5.1 Coeficientes Elásticos dos Filmes Em muitos casos os esforços mecânicos são componentes ao longo do eixo do cristal semicondutor empregado para fabricação de elementos sensores, porém, em outros casos, 35 trabalha-se em um sistema de coordenadas orientadas arbitrariamente, de modo que, deve ser usada a Lei de Hooke generalizada para determinar os coeficientes de deformação elásticas, , expressados através da Equação (8). (8) Sendo que , é um tensor de quarta ordem de constantes de deformações elásticas do substrato ou filme considerado. O conhecimento das constantes é fundamental para produzir diafragmas a partir de um determinado material, uma vez que, é possível determinar as relações que existem entre o esforço mecânico e a deformação mecânica e, consequentemente, o comportamento de um piezoresistor que venha a ser fabricado sobre um determinado substrato, cujos valores fundamentais ao longo dos eixos do cristal são: x , x e x para filmes de silício (RASIA, 1997). Na forma matricial, a Equação (8) pode ser escrita como a Equação (9). (9) De acordo com a lâmina disponível e o agente de corrosão escolhido para o silício, a orientação (100) é a mais viável para a produção de sensores (AKBAR, 1991). Uma máxima sensibilidade à pressão nos diafragmas que usam piezoresistores difundidos tipo P requer que as bordas sejam alinhadas com a direção <110> e, neste caso, as bordas formam um ângulo com a direção básica do cristal, cujos eixos, no sistema de coordenadas do diafragma, são girados por um ângulo com relação aos eixos cristalográficos. Normalmente, para o silício escolhe-se para a fabricação de sensores a orientação cristalográfica (100), devido a facilidade de corrosão da lâmina neste plano cristalográfico (AKBAR, 1991). Em sensores de pressão, por exemplo, uma máxima sensibilidade à pressão nos 36 diafragmas que usam piezoresistores difundidos tipo P requer que as bordas sejam alinhadas com a direção <110> e, neste caso, as bordas formam um ângulo com a direção básica do cristal, cujos eixos, no sistema de coordenadas do diafragma, são girados por um ângulo com relação aos eixos cristalográficos originais. A literatura fornece informações sobre muitas das propriedades dos materiais, porém, cabe ao projetista avaliar e determinar aquelas que são importantes para um projeto específico, dessa forma, este trabalho visa contribuir através dos modelos e das simulações para o projeto de um piezoresistor com as propriedades elétricas, mecânicas e térmicas otimizadas em consonância com a metodologia proposta em trabalhos realizados por (RASIA, 2005). O diagrama ilustrado na Figura 6 mostra como um material com propriedades semicondutora se comporta em termos elétricos, mecânicos e térmicos (RASIA, 1997). A partir desta análise inicia-se o projeto de um transdutor. Figura 6 - Diagrama dos “efeitos cruzados” em materiais semicondutores Fonte: Do autor De acordo com o diagrama descrito e considerando que o sinal e a magnitude do efeito piezoresistivo está associada com o tipo de dopante, temperatura, orientação e qualidade cristalográfica (MAISEL, 1983) exige-se um alinhamento dos piezoresistores sobre diafragmas com uma grande precisão de posicionamento nas regiões de máximo esforço 37 mecânico (FURLAN, 1997) para aperfeiçoar os efeitos resultantes e garantir uma ótima sensibilidade ao dispositivo. 2.5.2 Coeficientes de Rigidez Elástica ou Coeficientes de Elasticidade em Filmes Semicondutores Os esforços mecânicos em filmes semicondutores podem ser escritos em função das deformações mecânicas usando a Equação (10). (10) Onde, , são as constantes de rigidez elásticas. Como não existe uma representação espacial para os tensores de quarta ordem, é conveniente escrever a Equação (10) de forma matricial, como observado na Equação (11). (11) Nessas equações, os índices e ficaram condensados, assumindo valores entre 1 e 6, devido à simetria dos tensores. Deste modo, é possível de se fazer uma permutação entre índices sem alterar a propriedade dos mesmos (RASIA, 1997). 2.5.3 Propriedades Térmicas de Filmes Semicondutores De forma geral, as propriedades térmicas, procuram descrever os efeitos associados à variação da resistência elétrica dos piezoresistores em função da variação da temperatura à qual os mesmos estão submetidos. Praticamente, não existe uma propriedade física associada a elementos sensores piezoresistivos integrados que seja completamente independente da temperatura. Portanto, qualquer característica já atribuída, em seções anteriores, aos elementos sensores 38 piezoresistivos é sensível ao efeito da temperatura e sua influência deve ser considerada no desempenho do dispositivo final constituído. Os efeitos da temperatura afetam os sensores e a medida por eles realizados de várias formas (FURLAN, 1997- AKBAR, 1991) e podem ser entendidos através da Equação (12). [ Onde é a pressão aplicada, temperatura de referência, ] é a temperatura, (12) é a resistência sem esforço mecânico na é o coeficiente piezoresistivo de cisalhamento no plano x-y e é o esforço mecânico de cisalhamento médio (RASIA, 1997). 39 3 MODELOS E SIMULAÇÕES Neste capitulo serão demonstrados e avaliados modelos matemáticos de primeira e segunda ordem para o desenvolvimento de elementos sensores piezoresistivos. Estes modelos fazem considerações à temperatura de funcionamento dos dispositivos e podem ser utilizados em projetos e fabricação de sensores de pressão, acelerômetros e outros dispositivos ou sistemas eletromecânicos mais complexos. Os resultados obtidos, através de simulações computacionais, serão comparados com os já existentes na literatura, sendo assim, validados para uso em projetos de fabricação de sensores piezoresistivos. 3.1 Descrição do Modelo Eletromecânico Utilizado Converter energia entre os diversos domínios é a função fundamental dos sensores. Quando são emitidos sinais, esses sensores devem ser capazes de reagir a um determinado sinal e convertê-lo, preferencialmente, em um sinal elétrico, onde o mesmo deve ser processado, amplificado, digitalizado ou codificado por alguma técnica. Do ponto de vista dos domínios de energia, os sinais podem ser agrupados de diversas formas, mecânicas, elétricas e térmicas, porém existem efeitos cruzados entre estas propriedades que necessitam ser entendidos para a execução de um projeto otimizado de sensores. Figura 7 - Modelo geométrico de um piezoresistor, onde é o seu comprimento, tensão. e são componentes de Fonte: Do autor Para piezoresistor de disposição, representado na Figura 7, a resistência sob o 40 tensão mecânica pode ser calculada usando a Equação (13) dada por Gniazdowiski (1998). ∫ Onde e ∫ (13) são as componentes do coeficiente de piezoresistencia longitudinal e transversal, e são correspondentes aos esforços mecânicos ao longo do piezoresistor , é a medida do valor do piezoresistor sem aplicação de esforços mecânicos e, , é a posição ocupada pela piezoresistência na estrutura de teste. Quando dois piezoresistores diferentes estão posicionados sobre uma estrutura de teste, considera-se a existência de um sistema de duas equações lineares com coeficientes piezoresistivos desconhecidos dados pelas Equações (14) e (15). ∫ (14) ∫ (15) Onde, a variação da resistência é dada por: e (GNIAZDOWSKI, KOSZUR, KOWALSKI, 2000) de forma a obter a Equação (16). (16) Considerando duas piezoresistências posicionadas completamente diferentes na estrutura de teste, temos o sistema de duas equações lineares com dois coeficientes piezoresistivos desconhecidos dados pela Equação (17). [ ] * +* + (17) Na notação matricial esse sistema assume a forma dada pela Equação (18). (18) Onde é a representação genérica da matriz dada na Equação (17). A Equação (13) pode ser reescrita na forma da Equação (19). 41 [ ] Onde se considera a pressão, temperatura, (19) , aplicada na estrutura de teste e os efeitos da . Os coeficientes piezoresistivos de cisalhamento, esforço mecânico de cisalhamento médio, , no plano x-y e o são desprezados porque não se consideram as rotações do elemento sensor (RASIA, 1997). Se os piezoresistores estiverem posicionados sobre um diafragma aparecem, tipicamente, dois efeitos piezoresistivos conforme ilustra a Figura 8. Figura 8 - Representação esquemática da distribuição do esforço mecânico, e elétrica , , em (a) piezoresistores longitudinais e (b) transversais. , versus corrente Fonte: Do autor Na Figura 8-a o campo elétrico, →, e a corrente, , estão na mesma direção do esforço mecânico, , mas não necessariamente ao longo do eixo do cristal e, neste caso, a relação entre o esforço mecânico e a mudança na resistividade, piezoresistivo longitudinal, , é denotada como coeficiente . Enquanto que na Figura 8-b o campo elétrico e a corrente são colineares e o esforço mecânico uniaxial é perpendicular a ambos é rotulado como coeficiente piezoresistivo transversal, , assim, os coeficientes piezoresistivos na direção [110] são dados por (FRENCH, 1989) pela Equação (20) e (21). (20) 42 (21) Estes coeficientes piezoresistivos dependem significativamente da orientação da elongação dos piezoresistores em relação ao eixo do cristal semicondutor, tipo de material (incluindo a concentração de dopantes, ) (RASIA, 2009). Considerando estes fatores, o modelo matemático que descreve esta variação da resistência elétrica, , pode ser reescrito e relacionado com os componentes longitudinais e transversais do esforço mecânico e com os respectivos coeficientes piezoresistivos do material do qual é feito o elemento sensor de acordo com a Equação (22). ( ) (22) 3.2 Método para Obtenção do Coeficiente Piezoresistivo Neste trabalho os coeficientes piezoresistivos são obtidos através do método da viga engastada conforme ilustra a Figura 9 descrita por (RASIA, 2009). Usaram-se dados experimentais de um piezoresistor de silício policristalino tipo P para fazer as simulações cujos resultados são apresentados no Capítulo 4. Figura 9 - Representação esquemática do método da viga engastada, (a), e foto real do arranjo experimental, (b). Fonte: Do autor (a) - Rasia (2009) (b) Neste método converte-se a força aplicada sobre a estrutura de teste em um esforço mecânico através da Lei de Hooke para a elasticidade dada pela Equação (23). 43 (23) Onde, , é a deformação mecânica do material e é o módulo de Young. Diante destas considerações encontra-se o coeficiente piezoresistivo considerando tanto as propriedades geométricas como físicas do piezoresistor dadas pela Equação (24). ⁄ (24) Em conformidade com a Equação (22) proposta por (RASIA, 2009), aplicando a lei de Ohm. 3.3 Descrição do Modelo Eletrotérmico Utilizado Nesta seção será usado o modelo matemático simples dado pela Equação (25). ( ) [ ( )] (25) Para descrever o comportamento do piezoresistor sob a influência da variação da temperatura. Neste modelo o TCR representa o coeficiente de variação da piezoresistência com a temperatura. No caso dos materiais com estrutura cristalina ou policristalina, o TCR (Coeficiente de variação da piezoresistência com a temperatura), depende diretamente do tamanho médio dos grãos e da concentração de dopantes através da resistividade de modo que deve existir uma não linearidade destes coeficientes. Portanto, um desvio para todos os TCRs individuais de cada elemento sensor constituinte de uma configuração tipo ponte pode ser encontrado. As curvas para este coeficiente com diferentes formas geométricas são estabelecidas e, consequentemente, uma melhor faixa de operação dos dispositivos sensores com a temperatura pode ser prevista, conforme sugere a Equação (26). (26) Os resultados encontrados para este modelo serão, posteriormente, comparados com os modelos mais complexos já descritos na seção 3.1 dados pela Equação (19). 44 Na próxima seção serão apresentados os resultados obtidos através de simulações usando os valores obtidos a partir de resultados experimentais de Rasia (1997) e usando as Equações (25) e (26). 45 4 RESULTADOS Neste capítulo são mostrados os resultados da revisão bibliográfica apresentada em capítulos anteriores, usando dados experimentais obtidos por Rasia (1997) e comparando-os com os resultados mostrados por Kanda (1982). Este procedimento foi utilizado visando validar os modelos dados pelas Equações (19) e (25). 4.1 Resultados das Simulações para o Silício tipo N A Figura 10 mostra o comportamento do coeficiente piezoresistivo tipo N com a temperatura Kanda (1982). O valor do ( medido variou de 0,67x10-11 até 1,52x10-11 e a temperatura medida variou de -75ºC até 175ºC quando aplicados a um piezoresistor de 49,27Ω. Pode-se observar que ao aumentar a temperatura o valor do ( irá diminuir, mostrando sua dependência com a mesma. Figura 10 - Coeficiente Piezoresistivo por Temperatura -11 1.6 x 10 1.5 do Silício tipo N (m²/N) 1.4 1.3 1.2 1.1 1 0.9 0.8 0.7 0.6 -75 -50 -25 0 25 50 75 Temperatura (ºC) 100 125 150 175 Fonte: Do autor A figura 10 representa os dados medidos por Kanda (1982), utilizados neste trabalho através do uso do programa MatlabTM a fim de validar os dados obtidos no experimento realizado por Rasia (1997) para um resistor de 49,27 Ω a temperatura ambiente 300C de 46 referência. A partir da Equação (19) obtiveram-se os valores da variação da resistência com a temperatura para um piezoresistor de Silício tipo N através dos quais foi gerado o gráfico mostrado na Figura 11. Figura 11 - Variação da resistência com a temperatura. 49.295 Resistência ( ) 49.29 49.285 49.28 49.275 49.27 -75 -50 -25 0 25 50 75 Temperatura (ºC) 100 125 150 175 Fonte: Do autor Neste processo, foram utilizados 11 pontos de medida, um para cada valor do ( do Silício tipo N obtido em Kanda (1982), descrito na seção 2.3.2. O comportamento exponencial da resistência elétrica em função da temperatura, observado na Figura 11, é característico para piezoresistores de silício conforme sugere a literatura. A Tabela 2 mostra os valores dos coeficientes piezoresistivos longitudinal, ( , encontrados a partir da Figura 10. Os valores da variação da resistência foram gerados, em MatlabTM, usando o modelo de piezoresistor dado pela Equação (13). Tabela 2 – Valores de ( Valor do ( 1,52 . 10-11 pela Resistência nas temperaturas de -75ºC até 175ºC do Silício tipo N. Variação da Resistência [Ω] 49,2700 1,34 . 10-11 49,2724 até 49,2711 1,21 . 10-11 49,2748 até 49,2721 47 1,1e-11 49,2772 até 49,2732 1e-11 49,2796 até 49,2742 0,93e-11 49,2820 até 49,2753 0,86e-11 49,2844 até 49,2763 0,805e-11 49,2868 até 49,2774 0,75e-11 49,2892 até 49,2785 0,71e-11 49,2916 até 49,2795 0,67e-11 49,2940 até 49,2806 Fonte: Do autor Na Figura 12 mostra-se um comparativo dos valores de variação da resistência pelo coeficiente piezoresistivo transversal, ou ( resistência reduz, o ( . Observa-se que à medida que o valor da vai aumentando. Figura 12 – Resistencia por ( 49.295 Resistência ( ) 49.29 49.285 49.28 49.275 49.27 -2.4 -2.2 -2 -1.8 -1.6 Transversal (m²/N) -1.4 -1.2 -1 -11 x 10 Fonte: Do autor A relação de queda nos valores ocorre pelo fato de que o campo elétrico e a corrente 48 são colineares e o esforço mecânico uniaxial é perpendicular a ambos, como foi descrito anteriormente. Em contrapartida, observa-se na Figura 13 que o coeficiente piezoresistivo longitudinal, ou ( , aumenta conforme o valor da resistência aumenta. Figura 13 – Resistencia por ( 49.295 Resistência ( ) 49.29 49.285 49.28 49.275 49.27 3 3.5 4 4.5 5 5.5 6 6.5 7 Longitudinal (m²/N) 7.5 8 -12 x 10 Fonte: Do autor A relação do aumento concomitante dos valores ocorre com base em que o campo elétrico e a corrente estão na mesma direção do esforço mecânico, ocorrendo assim a relação entre o esforço mecânico e a mudança na resistividade, conforme descrito anteriormente. A Tabela 3 apresenta um comparativo entre os valores de piezoresistência do silício tipo N com os valores do ( ) e do ( diferença entre o ( ) e o ( negativos e o ( . Observando a tabela, pode-se visualizar melhor a , uma vez que o valor de ( ) apresenta-se com valores com valores positivos. De outro modo obtém-se o coeficiente de Poisson para o silício como sendo 0,33 a partir destes dados, o que está em conformidade aos valores sugeridos pela literatura. Tabela 3 – Comparativa dos valores de ( Valor do ( ( Transversal e( ( Longitudinal 1,52e-11 -0,2280e-10 0,7600e-11 1,34e-11 -0,2010e-10 0,6700e-11 49 1,21e-11 -0,1815e-10 0,6050 e-11 1,1e-11 -0,1650e-10 0,5500 e-11 1e-11 -0,1500e-10 0,5000 e-11 0,93e-11 -0,1395e-10 0,4650 e-11 0,86e-11 -0,1290e-10 0,4300 e-11 1,52e-11 -0,2280e-10 0,7600e-11 1,34e-11 -0,2010e-10 0,6700 e-11 1,21e-11 -0,1815e-10 0,6050 e-11 1,1e-11 -0,1650e-10 0,5500 e-11 Fonte: Do autor A Tabela 4, contendo os valores calculados para a resistividade elétrica ( mobilidade ( e a carga do elétron ( , a , em conjunto com a Equação (5), foram usadas para determinar a concentração de impurezas para o silício tipo N. Tabela 4 – Valores das variáveis para a equação de concentração de dopantes Variáveis Valores 11,7.10³ Ω 1500 cm²/V.s 1,6.10-19 C Fonte: Kanda (1982) Com os resultados obtidos pela Equação (5) e utilizando-se dos valores do ( encontrados, foi gerada a Figura 14, mostrando a relação entre o ( dopantes para o silício tipo N. e a variação de 50 Figura 14 – Variação de dopantes N por . -12 7 x 10 6.5 Longitudinal (m²/N) 6 5.5 5 4.5 4 3.5 3 18 10 19 10 Variação de Dopantes N (cm³) 20 10 Fonte: Do autor Utilizando a Equação (19), pode-se verificar que o resultado encontrado coincide com os resultados já estabelecidos na literatura, conforme a variação de dopantes se apresenta dentro de uma medida proporcional aos experimentos usuais de laboratório. Estes valores são importantes para processos de fabricação de piezoresistores difundidos ou implantados. Na Figura 15 é demonstrada a relação entre a resistência e a variação de dopantes para piezoresistores de silício tipo N. Utilizando–se a Equação (19) geraram-se os valores da resistência e utilizando-se a Equação (5) os valores da variação de dopantes. 51 Figura 15 – Variação da piezoresistência com a concentração de dopantes. 49.295 Resistência ( ) 49.29 49.285 49.28 49.275 49.27 19 10 Variação de Dopantes N (cm³) Fonte: Do autor As análises dos resultados simulados e mostrados na Figura 15 mostram que, dependendo do nível de dopantes e dos processos de fabricação, o piezoresistor tipo N tende a assumir um valor médio constante de resistência elétrica. O comportamento elétrico em função da concentração de dopantes N, observado nesta figura, é característico para filmes finos de silício e esta de acordo com os resultados apresentados por Kanda (1982) o qual, em seus experimentos laboratoriais, também encontrou valores semelhantes com os obtidos nas simulações computacionais encontradas neste trabalho. 4.2 Resultados das Simulações para o Silício tipo P Segundo Rasia (2009), os sensores fabricados com silício monocristalino são limitados aos ambientes de temperaturas não muito elevadas mediantes aos efeitos de junção metalúrgica de dois cristais. Já o silício policristalino pode trabalhar em temperaturas mais elevadas mantendo um bom fator de sensibilidade aos esforços mecânicos, pois não apresentam efeito de junção uma vez que os piezoresistores são isolados por uma camada de oxido. 52 A Figura 16 mostra o comportamento do coeficiente piezoresistivo tipo P com a temperatura. O valor do ( , varia entre 0,67x10-11 e 1.52x10-11 e a temperatura varia de -75ºC até 175ºC. Pode-se observar que ao aumentar a temperatura o valor do ( irá diminuir, mostrando sua dependência com a temperatura. Figura 16 - Coeficiente Piezoresistivo por Temperatura. -11 1.6 x 10 1.5 do Silício tipo P (m²/N) 1.4 1.3 1.2 1.1 1 0.9 0.8 0.7 0.6 -75 -50 -25 0 25 50 75 Temperatura (ºC) 100 125 150 175 Fonte: Do autor Na Figura 16 observa-se o comportamento exponencial para piezoresistores de silício tipo P, como observado na Figura 5, porém o coeficiente de piezoresistencia para este silício representa os dados medidos por Kanda (1982), que foram utilizados, neste trabalho, empregando o programa MatlabTM a fim de validar os dados obtidos no experimento realizado por (RASIA, 2005). A partir da Equação (19) obtiveram-se os valores da variação da resistência com a temperatura para um piezoresistor de Silício tipo P através dos quais foi gerado o gráfico mostrado na Figura 17. 53 Figura 17 - Variação da resistência com a temperatura. 49.305 49.3 Resistência ( ) 49.295 49.29 49.285 49.28 49.275 49.27 -75 -50 -25 0 25 50 75 Temperatura (ºC) 100 125 150 175 Fonte: Do autor Seguindo a mesma metodologia emprega na análise do silício tipo N, foram utilizados 11 pontos de medida para o silício tipo P, sendo um para cada valor do ( , conforme Kanda (1982). O comportamento exponencial da resistência elétrica também pode ser observado em função da temperatura, conforme estabelecido na literatura. A partir do gráfico da Figura 16, foram encontrados os valores dos coeficientes piezoresistivos longitudinais, ( , que podem ser observados na Tabela 5. Seguindo a mesma metodologia adotada para o silício tipo N, os valores da variação da resistência foram gerados, em MatlabTM, usando o modelo de piezoresistor dado pela Equação (13). Tabela 5 – Valores de ( Valor do ( 1,6e-11 pela Resistência nas temperaturas de -75ºC até 175ºC do Silício tipo P. Variação da Resistência [Ω] 49,2700 1,33e-11 49,2725 até 49,2711 1,21e-11 49,2750 até 49,2722 1,1e-11 49,2776 até 49,2733 1e-11 49,2801 até 49,2744 0,93e-11 49,2826 até 49,2754 0,88e-11 49,2851 até 49,2765 54 0,81e-11 49,2877 até 49,2776 0,75e-11 49,2902 até 49,2787 0,71e-11 49,2927 até 49,2798 0,69e-11 49,2952 até 49,2809 Fonte: Do autor A relação de queda nos valores ocorre pelo fato de que o campo elétrico e a corrente são colineares e o esforço mecânico uniaxial é perpendicular a ambos, como foi demonstrado anteriormente. Segundo Rasia (1997) o coeficiente piezoresistivo transversal descreve a variação da resistência a um esforço mecânico que possui direção perpendicular ao fluxo da corrente. Desse modo a Figura 18 mostra a relação entre coeficiente piezoresistivo transversal e a resistência elétrica. Figura 18 - Resistencia por ( 49.305 49.3 Resistência ( ) 49.295 49.29 49.285 49.28 49.275 49.27 -2.4 -2.2 -2 -1.8 -1.6 Transversal (m²/N) -1.4 -1.2 -1 -11 x 10 Fonte: Do autor Observa-se na Figura 18 que a variação na resistência elétrica diminui ao passo que o coeficiente piezoresistivo, , aumenta. O comportamento linear decrescente apresentado na figura esta de acordo com os valores sugeridos pela literatura. 55 Na Figura 19 mostra a relação existente entre o coeficiente piezoresitivo longitudinal, ( , e a resistência elétrica. Figura 19- Resistencia por ( 49.305 49.3 Resistência ( ) 49.295 49.29 49.285 49.28 49.275 49.27 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 Longitudinal (m²/N) 8 -12 x 10 Fonte: Do autor A partir Figura 19, pode-se verificar que a resistência elétrica aumenta de forma proporcional ao aumento do coeficiente piezoresistivo longitudinal, . Esse aumento de ambas as grandezas se deve ao fato de que o campo elétrico e a corrente estão na mesma direção do esforço mecânico, ocorrendo assim a relação entre o esforço mecânico e a mudança na resistividade, conforme mostrado anteriormente. A Tabela 6 apresenta um comparativo entre os valores de piezoresistência do silício tipo P com os valores do ( ) e do ( diferença entre o ( ) e o ( . Observando a tabela, pode-se visualizar melhor a , os quais têm algumas diferenças como também ocorre no silício do tipo N. Tabela 6 - Comparativo dos valores dos coeficientes piezoresistivos. Valores do ( 1,6e-11 Valores do ( ) -0,2400e-10 Valores do ( 0,8000 e-11 1,33e-11 -0,1995e-10 0,6650 e-11 1,21e-11 -0,1815e-10 0,6050 e-11 1,1e-11 -0,1650e-10 0,5500 e-11 1e-11 -0,1500e-10 0,5000 e-11 56 0,93e-11 -0,1395e-10 0,4650 e-11 0,88e-11 -0,1320e-10 0,4400 e-11 0,81e-11 -0,1215e-10 0,4050 e-11 0,75e-11 -0,1125e-10 0,3750 e-11 0,71e-11 -0,1065e-10 0,3550 e-11 0,69e-11 -0,1035e-10 0,3450 e-11 Fonte: Do autor Analisando os valores dos coeficientes piezoresistivos encontrados para o silício tipo P pode-se determinar o coeficiente de Poisson como sendo 0,33, analogamente o feito para o silício tipo N. A Tabela 7 contém os valores para a resistividade elétrica ( , a mobilidade ( ea carga do elétron ( , em conjunto com a Equação (5), assim como para o silício tipo N, foram usadas para determinar a concentração de impurezas para o silício tipo P. Tabela 7 – Valores das variáveis para a equação de concentração de dopantes Variáveis Valores 7,8. 10³ Ω 600 cm²/V.s 1,6. 10-19 C Fonte: KANDA (1982) Com os valores do ( e os resultados encontrados através da Equação (5) foi gerado o gráfico da Figura 20, onde é possível verificar a relação entre ( e a variação de dopantes. 57 Figura 20 - Variação de dopantes N por . -12 7 x 10 6.5 Longitudinal 6 5.5 5 4.5 4 3.5 3 18 10 19 20 10 Variação de Dopantes N 10 Fonte: Do autor Com a utilização da Equação (19), verifica-se que o ( em função da variação de dopantes geram resultados aproximados com os estabelecidos na literatura, sendo que a medida da variação de dopantes é proporcional aos experimentos obtidos em testes laboratoriais. Estes valores são importantes para processos de fabricação de piezoresistores difundidos ou implantados. Na Figura 21 é mostrada a relação entre a resistência e a variação de dopantes para piezoresistores de silício tipo P. Utilizando–se a Equação (19) geraram-se os valores da resistência e utilizando-se a Equação (5) os valores da variação de dopantes. 58 Figura 21 – Variação da piezoresistência com a concentração de dopantes. 49.295 Resistência ( ) 49.29 49.285 49.28 49.275 49.27 19 10 Variação de Dopantes N (cm³) Fonte: Do autor Observa-se através dos resultados apresentados na Figura 21 que, dependendo do nível de dopantes e dos processos de fabricação, o piezoresistor tipo P tente a assumir um valor médio constante de resistência elétrica. O comportamento elétrico em função da concentração de dopantes, observado na Figura 21, é característico para filmes finos de silício e apresenta resultados muito próximos daqueles mostrados por (Kanda, 1982) representado pela Figura 5. 4.3 Comparativos dos TCRs para Material tipo P e tipo N A variação da piezoresistividade com a temperatura (TCRs) é um fator indispensável no projeto de sensores de pressão, por ser uma característica intrínseca do elemento que sofre o efeito piezoresistivo. De acordo com a Equação (26), e utilização dos dados obtidos por Rasia (1997), através de regressão linear, com auxilio do Software Origin, foram obtidos dados para simulação computacional da relação entre TCR e Temperatura, utilizando o Software MatlabTM. No gráfico da Figura 22, pode-se observar o comportamento do TCR para o Silício tipo P em função da Temperatura. 59 Figura 22 – TCR para Material tipo P. -6 8 x 10 6 4 TCR (ppm/ºC) 2 0 -2 -4 -6 -8 -10 -75 -50 -25 0 25 50 75 Temperatura (ºC) 100 125 150 175 Fonte: Do autor Verifica-se na Figura 22 que o TCR apresenta-se como negativo, para pequenas concentrações de dopantes, e à medida que a concentração cresce, o TCR vai diminuindo. Para altas concentrações, quando predomina a componente cristalina de resistividade o TCR passa a ser positivo e praticamente se estabiliza. Observa-se na Figura 22 que para temperaturas entre menos -75ºC e -25ºC o valor do TCR é muito próximo à zero enquanto que, entre -25ºC e 30ºC ocorrem o maior e o menor valor do TCR. Entretanto, no intervalo entre 30ºC e 50ºC o valor do TCR sofre um decréscimo sendo que a partir de 50ºC o TCR tende a assumir um valor constante. O valor médio para TCR tipo P encontrado é de 12,4x10-7 . No gráfico da Figura 23, pode-se observar o comportamento do TCR para o Silício tipo N em função da Temperatura. 60 Figura 23 – TCR para Material tipo N -6 8 x 10 6 4 TCR (ppm/ºC) 2 0 -2 -4 -6 -8 -10 -75 -50 -25 0 25 50 75 Temperatura (ºC) 100 125 150 175 Fonte: (Próprio autor) Verifica-se na Figura 23 que o TCR apresenta-se como negativo para pequenas concentrações de dopantes e à medida que a concentração cresce o TCR vai diminuindo. Para altas concentrações, quando predomina a componente cristalina de resistividade, o TCR passa a ser positivo. Observa-se na Figura 23, que para temperaturas entre menos -75ºC e -25ºC o valor do TCR é muito próximo à zero, enquanto que, entre -25ºC e 30ºC ocorrem o maior e o menor valor do TCR, porém, no intervalo entre 30ºC e 50ºC o valor do TCR sofre um decréscimo, sendo que a partir de 50ºC o TCR tende a assumir um valor constante. O valor médio para TCR tipo N encontrado é de 13,58x10-7 .. Comparando a Figura 22 e a Figura 23, verifica-se que o comportamento do TCR para Silício tipo P e tipo N é semelhante. Sendo que os dois materiais apresentam TCR médio inferior à 100 , mas ao analisar o valor do TCR médio observa-se que o silício tipo P apresenta valor menor, o que é ideal para fabricação de sensores piezoresistivos. 4.4 Comparações entre os TCRs por Dopantes Os resultados mostrados na Figura 24 e na Figura 25 para os TCRs dos dois materiais analisados são muito semelhantes aos valores apresentados na Figura 22 e na Figura 23 da 61 seção 4.3. Figura 24. Variação do TCR em função da concentração de dopantes para o material tipo N. -6 8 x 10 6 4 TCR (ppm/ºC) 2 0 -2 -4 -6 -8 -10 0 0.5 1 1.5 2 2.5 3 3.5 Variação de Dopantes N (cm³) 4 4.5 5 19 x 10 Fonte: Do autor Figura 25. Variação do TCR em função da concentração de dopantes para o material tipo P -6 8 x 10 6 4 TCR (ppm/ºC) 2 0 -2 -4 -6 -8 -10 0 1 2 3 4 5 6 Variação de Dopantes N (cm³) 7 8 9 19 x 10 Fonte: Do autor Comparando a Figura 24 e a Figura 25, verifica-se que o TCR do Tipo N estabiliza-se antes que o TCR do Tipo P com uma variação de dopantes menor. 62 4.5 Comparações entre os Coeficientes Piezoresistivos para o Silício tipo N e tipo P Nesta seção será descrita uma comparação entre os materiais, Silício, tipo P e tipo N, os quais foram descritos nas seções anteriores. Comparando o gráfico da Figura 10 com o gráfico da Figura 16, foi obtida a Figura 26, que mostra a relação entre o coeficiente piezoresistivo e a temperatura para Silício tipo P e tipo N. Figura 26 - comparativa dos silícios tipo N e P por temperatura -11 1.6 x 10 Si tipo N Si tipo P 1.5 1.4 do Si (m²/N) 1.3 1.2 1.1 1 0.9 0.8 0.7 0.6 -100 -50 0 50 Temperatura (ºC) Fonte: Do autor 100 150 200 Ambos os materiais apresentaram comportamento exponencial o qual é característico e sugerido na literatura. Em temperaturas menores que -50ºC, o silício tipo N apresenta um coeficiente piezoresistivo menor que o silício tipo P, isto ocorre também em altas temperaturas, maiores que 150ºC. A partir deste gráfico é possível constatar que o Silício tipo N apresenta um funcionamento eficaz em um intervalo de temperatura menor que o Silício tipo P. Comparando o gráfico da Figura 14 com o gráfico da Figura 20, foi obtida a Figura 27, que mostra a relação entre coeficiente piezoresistivo e variação de dopantes, para Silício tipo P e tipo N. 63 Figura 27 - Comparativo dos silícios tipo N e P por variação de dopantes. -12 7 x 10 Si tipo N Si tipo P 6.5 do Si (m²/N) 6 5.5 5 4.5 4 3.5 3 18 10 19 10 Variação de Dopantes N (cm³) Fonte: Do autor 20 10 Ambos os materiais apresentaram comportamento exponencial o qual é característico na literatura. Observa-se, ainda, que o coeficiente piezoresistivo em função da variação de dopantes, N, teve um comportamento idêntico para silício tipo P e tipo N. A escolha de variação de dopantes N garantiu um valor razoavelmente baixo ao coeficiente piezoresistivo para os dois tipos de materiais, o que garante um efeito de piezosensibilidade razoável ao dispositivo sensor que será fabricado aproveitando as características/qualidades sugeridas ao longo deste trabalho. 64 5 CONCLUSÕES O estudo realizado nesta dissertação possibilitou a compreensão do efeito piezoresistivo no silício, permitiu também o levantamento de algumas características indispensáveis para fabricação de sensores de pressão utilizando este material. Para fabricação desses piezoresistores deve-se levar em conta o seu comportamento com o efeito: do esforço mecânico, da concentração de dopantes, da temperatura e da orientação cristalográfica. Os materiais analisados apresentaram um efeito piezoresistivo condizente com as características esperadas para estes filmes. Ambos os filmes respondem a concentração de dopantes de forma exponencial e aos coeficientes transversais ( , e longitudinais ( . As analises feitas são muito importantes para saber como o elemento sensor se comporta elétrica, térmica e mecanicamente. Esse conhecimento prévio possibilita a otimização do dispositivo sensor, uma vez que, o efeito piezoresistivo em semicondutores está relacionado diretamente à variação da resistividade elétrica com os esforços mecânicos aplicados. O silício, por apresentar um alto efeito piezoresistivo, pode ser explorado como material mecânico de alta confiabilidade para a fabricação de sensores de pressão, como já vem sendo feito. O uso do silício tipo P é o mais adequado para fabricação de piezoresistores por apresentar um fator de piezosensibilidade maior e ser menos dependente dos parâmetros do processo de obtenção destes filmes. Esse material apresenta uma sensibilidade mecânica muito maior que piezoresistores metálicos. 65 6 TRABALHOS FUTUROS Como sugestões futuras, o carbeto de silício (SiC), o ITO e o DLC, que exibem ótimas propriedades térmicas e mecânicas, podem ser mais explorados para fins de fabricação de sensores adequados para trabalhar em altas temperaturas. Com isso sugere-se a continuação da revisão bibliográfica, a fim de aperfeiçoar os modelos utilizados neste trabalho para outros materiais e também integrá-lo em um ambiente de testes computacionais programado, especificamente, para aperfeiçoar os mecanismos de projeto e fabricação de piezoresistores. 66 REFERÊNCIAS AKBAR, Muhammad. Interface circuit for piezoresistive pressure sensors. Dissertation. Department of Electrical Engineering. University of Michigan, 1991. BAU, H.H.; de ROOIJ, N.F.; KLOECK, B. Sensors: A comprehensive survey. vol. 7, Mechanical Sensors. Sensors Series. pp. 146-172. BEHZAD. Razavi. Fundamentals of Microelectronics. preview ed. [S.l.]: Wiley, 2006. ISBN 047007292X. CIUREANU, P.; MIDDELHOEK, S. Thin films resistive sensors. Sensors Series. pp. 114. Ano 1992. CLARK, Samuel K.; WISE, Kensall D. Pressure sensitivity in anisotropically etched thindiaphragm pressure sensors. IEEE Transactions on Electron Devices, vol. ED 26, N°. 12, december 1979. DALLY, James W.; RILEY, Wiliam F. Experimental stress analisys McGraw-Hill Inc. Second. Edition, 1978 pp. 205-214. FRENCH, P.J. evans, G.R. Piezoresistance in polysilicon and its applications to Strain Gauges. Solid-State Electronics vol.32, N0.1, pp. 1-10, 1989. FURLAN, H.; Proposta de implementação de membranas em sensores de pressão a elementos piezoresistivos utilizando a técnica de pós-processamento. São Paulo, 1997, Dissertação (Mestrado) EPUSP. GNIAZDOWISKI Z.; KOWALSKI P., “Practical approach to extraction of piezoresistance coefficient”. Institute of Electron Technology, Warsaw (Poland);1998. GNIAZDOWSKI, J. KOSZUR, P. kowalski,conditioning of piezoresistance coefficient extraction z. institute of electron technology, poland, 2000. 67 L.H.van Vlack, Propriedades de Materiais Cerâmicos. Edgard Blücher, São Paulo. 1973. MAISEL, LI e GLANG, R., "Handbook of thin fiIm technology". McGraw-Hillbook Company, 1983. MIDDELHOEK, S.; AUDET. S.A. Silicon sensors. Academic Press. 1989. pp. 123-127. NUNES PEREIRA, João Pedro. Efeito piezoresistivo em polímeros condutores em substrato flexível. 2009, Escola de ciências da Universidade do Minho. RASIA, L. A. Elementos Piezoresistivos para Sensores de Pressão com Tecnologia CMOS. São Paulo, 1997 Dissertação de Mestrado, Escola Politécnica da Universidade de São Paulo. RASIA, L.A. Estudo e aplicação de materiais Piezoresistivos para obtenção das propriedades elétricas, térmicas e mecânicas em transdutores. São Paulo, 2009, Qualificação de doutorado, Escola Politécnica da Universidade de São Paulo. SAMUEL. K. CLARK and KEUSALL D-WIJE. Premire sensitivityin anisotropically etched thin- diaphragm pressure sensors. IEEE tronsa ctions on electron dences, vol. Ed26, nº12, December 1979. SMITH, Charles S. Piezoresistance effect in Germanium and Silicon. Phys. Rev. vol.94, Nº.1. April 1, 1954. TATSCH, Peter J, Deposição de Filmes Finos. V Oficina de microeletrônica. Disponível em <http://www.ccs.unicamp.br/cursos/fee107/download/cap11.pdf>. Acessado em 19 de março de 2013. XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO. Silício – estudo de suas características e do seu parâmetro de rede utilizando o programa wien2k. A integração de cadeias produtivas com a abordagem da manufatura sustentável. Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008. 68 ANEXOS ANEXO A – MODELAGEM MATEMÁTICA DE SENSORES PIEZORESISTIVOS BASEADOS EM FILMES FINOS SEMICONDUTORES ARTIGO APROVADO/APRESENTADO - XI Simpósio Brasileiro de Automação Inteligente – SBAI e XI Conferência Brasileira de Dinâmica, Controle e Aplicações DINCON, no período de 13 a 17 de outubro de 2013, em Fortaleza, Ceará, Brasil. 69 MODELAGEM MATEMÁTICA DE SENSORES PIEZORESISTIVOS BASEADOS EM FILMES FINOS SEMICONDUTORES ALBERTO MOI1, RODRIGO MOREIRA1, LUIZ ANTONIO RASIA2. 1. DCEEng, Departamento de Ciências Exatas e Engenharias, Unijui. Rua São Francisco, 501 Caixa Postal 560, 98700, Ijuí, RS,BRASIL E-mails: [email protected], [email protected] 2. DCEEng, Departamento de Ciências Exatas e Engenharias, Unijui. Rua São Francisco, 501 Caixa Postal 560, 98700, Ijuí, RS,BRASIL E-mails: [email protected]. Abstract: This paper presents the theoretical studies on the characterization of the piezoresistive effect in semiconductor thin films by developing mathematical models and computer simulations, aiming to develop an Integrated Testing Environment for simulation and optimization parameters of electrical, thermal and mechanical processes used in manufacture of integrated piezoresistive sensors. Keywords: Mathematical modeling, sensor elements, piezoresistors, semiconductor films. Resumo: Este trabalho apresenta os estudos teóricos sobre a caracterização do efeito piezoresistivo em filmes finos semicondutores através do desenvolvimento de modelos matemáticos e simulações computacionais, visando desenvolver um Ambiente Integrado de Testes para simulação e otimização de parâmetros elétricos, térmicos e mecânicos usados nos processos de fabricação de sensores piezoresistivos integrados. Palavras-chave: Modelagem Matemática, elementos sensores, piezoresistores, filmes semicondutores. 1 Introdução O efeito da piezoresistividade consiste na alteração da resistência elétrica de um material quando sobre ele é aplicada uma determinada tensão mecânica, . A descoberta deste fenômeno devese ao matemático, físico e engenheiro britânico Lord Kelvin, que em 1856 verificou que a resistência de fios de cobre e ferro aumentava quando sobre eles era aplicada uma determinada tensão mecânica (Rasia, 1997). Atualmente, o efeito piezoresistivo vem sendo estudado em materiais semicondutores e está bem estabelecido para o silício, em especial, nos dispositivos fabricados com a tecnologia de filmes finos. Para o desenvolvimento de elementos sensores é necessário compreender como se comportam as propriedades físicas do silício, no qual a rede cristalina é considerada simétrica. Nestes materiais os mecanismos mais importantes e que limitam a mobilidade, μ, de portadores livres de cargas elétricas são o espalhamento pelas impurezas ionizadas e o espalhamento pelas vibrações da rede, 70 (Rasia, 1997). Nestes fenômenos os átomos vibram em torno de uma posição de equilíbrio, cuja vibração provoca uma variação de energia dos extremos das bandas de condução e valência em função da constante da rede e se devem a modulação da constante devido às vibrações da própria estrutura. Em materiais semicondutores existem diferentes tipos de estruturas de banda com diferentes formas de superfícies de energia no espaço de onda, K. Estas superfícies se modificam e promovem uma mudança da resistividade, ρ, do material. Para o silício o modelo de superfície de energia que parece ocorrer, para a banda de condução elétrica, é a ilustrada na figura 1 e figura 2, cujo processo físico é denominado intervales (intervalley), (Vlack, 1973). silício não pode ser usado. A resposta da alteração na resistividade em materiais semicondutores pode ser expressa em termos de um tensor com três componentes independentes denominados de coeficientes piezoresistivos, e . Os , coeficientes piezoresistivos estão relacionados com a alteração na resistividade devido ao esforço mecânico ou estresse mecânico e podem ser convertidos para deformações mecânicas ou “strain”, através do uso do modulo de Young (French, 1989, Dally, 1978), de acordo com a equação: Figura 1. Ilustração de superfície de energia para o silício não estressado no momento de espaço K. ∑ (1) onde, é o modulo de elasticidade, é tensão mecânica aplicada, ambos medidos em pascal e é a deformação elástica longitudinal do corpo de prova (adimensional). Monocristais de silício são elasticamente anisotrópicos (Ciureanu, 1992) e devem ser descritos através da equação (2). (2) . Onde, Figura 2. Ilustração de superfície de energia para o silício estressado no momento de espaço K. Nos últimos anos, outros tipos de materiais, tais como, DLC, ITO, SiC entre outros, vêm sendo estudados e usados em ambientes corrosivos e de alta temperatura. Estes materiais são empregados onde o é o efeito piezoresistivo direto. É possível fazer adequações nas equações (1) e (2) para aplicá-las em um material policristalino ou mesmo amorfo (Rasia, 1997). Introduz-se uma notação equivalente matricial de uso generalizado na literatura para facilitar a reduzir o número de elementos independentes do tensor, de modo que a equação (2) fica: ∑ (3) Assim, para i=1,...6 o tensor de coeficientes piezoresistivos (Ciureanu, 1992, Bau, vol.7) é dado pela matriz: 71 1997, Maisel, 1983, Gniazdowiski, 1998). 2 Propriedades dos Materiais Semicondutores (4) Os coeficientes piezoresistivos, πs para material tipo P e tipo N, estão relacionados com os níveis de concentração de impurezas dopantes, orientação cristalográfica do material, temperatura e, consequentemente, com o tipo de condutividade, (Akbar, 1991), figura 3 e figura 4. O desenvolvimento de estruturas ou sistemas micro-eletro-mecânicos, MEMS, dependem criticamente da disponibilidade de materiais semicondutores com propriedades apropriadas para as diversas aplicações destes dispositivos. Para a fabricação de sensores e atuadores é necessário o conhecimento das interrelações ou efeitos cruzados existentes entre as diversas grandezas e parâmetros físicos dos materiais envolvendo efeitos elétricos, térmicos, mecânicos e ópticos. Estas propriedades podem ser ajustadas durante os processos de difusão, deposição ou implantação iônica (Rasia, 1997). 2.1 Materiais semicondutores Figura 3. Coeficiente de Piezoresistência para material tipo P Figura 4. Coeficiente de Piezoresistência para material tipo N Estes parâmetros são importantes para os processos tecnológicos de fabricação dos dispositivos sensores e atuadores uma vez que estão relacionados com a sensibilidade dos dispositivos (Rasia, Os semicondutores são do grupo de materiais elétricos possuindo condutividade elétrica, σ, intermediária entre metais e isolantes. A magnitude desta propriedade pode ser variada em quantidades controladas através da mudança do nível de concentração de impurezas, temperatura e excitação óptica, durante os processos de fabricação. A concentração de impurezas, N, é usada para alterar a condutividade dos semicondutores de modo que os mesmos podem se tornar materiais tipo N ou tipo P, dependendo do dopante como sugere (Kanda, 1982). O silício é usado para a fabricação de diferentes dispositivos semicondutores, sensores e atuadores devido ao domínio dos processos de fabricação e as suas excelentes propriedades físicas. Neste trabalho, serão estudados elementos sensores com substrato de silício e deposição de diferentes filmes finos semicondutores, de acordo com o modelo físico mostrado na figura 5, de acordo com (Maisel, 1983, Gniazdowiski, 1998) 72 processos de fabricação de diferentes tipos de sensores e atuadores devido as suas bem estabelecidas propriedades elétricas, térmicas e mecânicas. 2.3 Material monocristalino Figura 5. Modelo físico de um piezoresistor. Num elemento sensor, como o mostrado na figura 3, a mudança da resistividade é descrita pela mudança relativa da resistência elétrica do resistor quando submetido a um estresse mecânico externo aplicado. Dessa forma, o modelo matemático que descreve esta variação da resistência elétrica pode ser reescrito e relacionado com os componentes longitudinais e transversais do estresse mecânico e com os respectivos coeficientes piezoresistivos do material do qual é feito o elemento sensor, de acordo com a equação: É um material no qual a rede cristalina da amostra inteira é contínua e sem rupturas até suas bordas, sem contornos ou fronteiras de grãos. A ausência de defeitos associados com contornos de grãos pode dar aos monocristais propriedades únicas, particularmente, mecânicas, elétricas, térmicas e ópticas, as quais podem também ser anisotrópicas, dependendo do tipo de estrutura cristalográfica. Estas propriedades, são exploradas em aplicações tecnológicas, especialmente, em óptica e eletrônica e, neste trabalho, serão explorados para fabricação de elementos sensores (wikipedia, 2012). 2.4 Material amorfo ( ) (5) Sendo que e são os coeficientes piezoresistivos longitudinais e transversais e e são os esforços mecânicos longitudinais e transversais ao eixo de aplicação da força sobre o cristal semicondutor. Para investigar estas úteis propriedades dos semicondutores e aperfeiçoar a funcionalidade dos dispositivos sensores e atuadores são necessários compreender a combinação atômica nestes materiais, os quais podem ser policristalinos, monocristalinos e mesmo amorfos. 2.2 Material policristalino É um sólido constituído de uma infinidade de cristais denominados grãos ou cristalitos, com orientações cristalográficas e dimensões aleatórias, fortemente unidos entre si, que preenchem todo o volume do sólido (Vlack, 1973). As áreas onde estes grãos encontra-se são conhecidas como contornos de grão e são usados para É a designação dada à estrutura que não têm ordenação espacial ou orientação cristalográfica preferêncial a longa distância, quando comparados aos sólidos regulares. Os materiais amorfos não possuem estrutura atômica definida e apresentam fácil magnetização devida ao fato de seus átomos se encontrarem arranjada de maneira aleatória, facilitando a orientação dos domínios magnéticos. Neste trabalho, estes materiais serão explorados do ponto de vista do uso das propriedades piezoresistivas no projeto de elementos sensores (Vlack, 1973). 3 Características Físicas dos filmes finos Os filmes finos desempenham uma função essencial nos dispositivos e circuitos integrados, eles são usados nas conexões das regiões ativas de um dispositivo, na comunicação entre dispositivos, no acesso externo aos circuitos, para isolar camadas condutoras, como elementos estruturais dos dispositivos, para proteger as superfícies do ambiente externo, como fonte de dopante e como barreira para a dopagem. Os filmes 73 finos podem ser caracterizados como condutores, semicondutores ou isolantes, normalmente, são crescidos termicamente ou depositados a partir da fase vapor. A espessura, a estrutura atômica e a composição química destes filmes devem ser uniformes, com baixa densidade de defeitos e mínima contaminação por partículas para que seja mantida a funcionalidade dos dispositivos fabricados. As geometrias diminutas dos dispositivos semicondutores resultam em circuitos com superfícies bastante rugosas. Neste caso, os filmes depositados devem ter boa aderência, baixo estresse mecânico e prover uma boa cobertura de degraus. Normalmente, as propriedades de um material na forma de filme fino diferem substancialmente das propriedades do mesmo material na sua forma maciça devido à influência da superfície. Por outro lado, as propriedades dos filmes são altamente dependentes dos processos de deposição. Estes parâmetros descritos devem ser considerados para a fabricação e processamento de elementos sensores piezoresistivos, uma vez, que os dispositivos sensores usam as mesmas técnicas de microeletrônica (Unicamp, 2013). 3.1 Controle da estrutura dos filmes semicondutores Normalmente, os filmes são formados por grãos monocristalinos dispostos em várias direções cristalográficas. O tamanho dos grãos depende das condições da deposição e dos tratamentos térmicos posteriores e os grãos com dimensões maiores, geralmente, estão associados a temperaturas maiores de processamento. A rugosidade de um filme está relacionada com o tamanho dos grãos. A densidade de um filme pode dar informações sobre sua estrutura física e densidades menores que a da substância bruta indica que os filmes possuem porosidade (Furlan, 1997). 4 Propriedades mecânicas 4.1 Coeficientes Elásticos dos Filmes Em muitos casos os esforços mecânicos são componentes ao longo do eixo do cristal semicondutor empregado para fabricação de elementos sensores, porém, em outros casos, trabalha-se em um sistema de coordenadas orientadas arbitrariamente, de modo que, deve ser usada a Lei de Hooke generalizada para determinar os coeficientes de deformação elásticas, , expressados através da equação: (6) Sendo que , é um tensor de quarta ordem de constantes de deformações elásticas do substrato ou filme considerado. O conhecimento das constantes é fundamental para produzir diafragmas a partir de um determinado material, uma vez que, é possível determinar as relações que existem entre o esforço mecânico e a deformação mecânica e, consequentemente, o comportamento de um piezoresistor que venha a ser fabricado sobre um determinado substrato, cujos valores fundamentais ao longo dos eixos do cristal são: ⁄ x , ⁄ x e ⁄ x para filmes de silício (Rasia, 1997). Na forma matricial, a equação (6) pode ser escrita da seguinte forma: (7) Normalmente, para o silício escolhese para a fabricação de sensores a orientação cristalográfica (100), (Akbar, 1991). Em sensores de pressão, por exemplo, uma máxima sensibilidade à pressão nos diafragmas que usam 74 piezoresistores difundidos tipo P requer que as bordas sejam alinhadas com a direção <110> e, neste caso, as bordas formam um ângulo com a direção básica do cristal, cujos eixos, no sistema de coordenadas do diafragma, são girados por um ângulo com relação aos eixos cristalográficos originais. A literatura fornece informações sobre muitas das propriedades dos materiais, porém, cabe ao projetista avaliar e determinar aquelas que são importantes para um projeto específico. Neste trabalho pretende-se fazer avaliações e levantar experimentalmente as características relevantes para um projeto de transdutor piezoresistivo de pressão e determinar o fator de sensibilidade dos diferentes materiais usados em consonância com a metodologia proposta. O diagrama ilustrado na figura 5 mostra como um material com propriedades semicondutora se comporta em termos elétricos, mecânicos e térmicos (Rasia, 1997). A partir desta análise inicia-se o projeto de um transdutor. de posicionamento nas regiões de máximo esforço mecânico (Furlan, 1997) para aperfeiçoar os efeitos resultantes. Conhecendo-se os momentos de flexão no diafragma analisa-se a distribuição do esforço mecânico sobre o mesmo. As equações que permitem fazer estas análises são dadas por: x máx 6M2 x y máx t 6M y (8) t2 Na Figura 6, é ilustrada esta distribuição de esforços para o eixo x em um diafragma de relação a 1 cuja pressão b aplicada é P 1,01x10 N / m2 e espessura t 10m . As coordenadas servem para posicionamento dos piezoresistores em região de esforço mecânico médio (Rasia, 1997). 5 Figura 6. Distribuição de esforços mecânicos nos eixos (xoy) Figura 5. Diagrama dos “efeitos cruzados” em materiais semicondutores De acordo com o diagrama descrito e considerando que o sinal e a magnitude do efeito piezoresistivo está associada com o tipo de dopante, temperatura, orientação e qualidade cristalográfica (Maisel, 1983) exige-se um alinhamento dos piezoresistores sobre diafragmas com uma grande precisão 4.2 Coeficientes de Rigidez Elásticas ou Coeficiente de Elasticidade Os esforços mecânicos em filmes podem ser escritos, de outro modo, em função das deformações mecânicas usando a seguinte equação, (9) 75 Onde, , são as constantes de rigidez elásticas. Como não existe uma representação espacial para os tensores de quarta ordem, é conveniente escrever a equação (9) de forma, matricial (Rasia, 1997). Um piezoresistor usando um modelo matemático dependente somente dos efeitos da temperatura é dado pela equação: ( ) )] (11) [ ( Onde, TCR representa o coeficiente de variação da piezoresistência com a temperatura. De outro modo pode-se usar um modelo mais complexo considerando uma equação de segunda ordem dada por: (10) Nessas equações, os índices e ficaram condensados, assumindo valores entre 1 e 6, devido à simetria dos tensores. Deste modo, é possível de se fazer uma permutação entre índices sem alterar a propriedade dos mesmos. R R ref 2 (12) Onde, e são os coeficientes de variação da resistência com a temperatura, ou seja, os TCRs de primeira e segunda ordem dos piezoresistores. Entretanto, um piezoresistor mais otimizado é dado pela equação: 4.3 Propriedades térmicas [ De forma geral, as propriedades térmicas, procuram descrever os efeitos associados à variação da resistência elétrica dos piezoresistores em função da variação da temperatura à qual os mesmos estão submetidos. Não existe, praticamente, uma propriedade física associada a elementos sensores piezoresistivos integrados que seja completamente independente da temperatura. Portanto; qualquer característica já atribuída aos elementos sensores piezoresistivos é sensível ao efeito da temperatura. Uma medida que venha a ser feita com e em um elemento sensor pode ser afetada pela temperatura e, portanto, sua influência deve ser considerada. Os efeitos da temperatura afetam os sensores e a medida por eles realizados de várias formas (Furlan, 1997, Akbar, 1991). 5 Descrição dos Modelos Utilizados Neste artigo são usados modelos matemáticos de primeira e segunda ordem para analisar resultados experimentais obtidos em trabalhos anteriores (Rasia, 1997). ] (13) Onde, é a pressão aplicada, é a temperatura, é a resistência sem esforço mecânico na temperatura de referência (300k), é o coeficiente piezoresistivo de cisalhamento no plano x-y e é o esforço mecânico de cisalhamento médio (Rasia, 1997). 6 Resultados das Simulações Usando os dados experimentais de um piezoresistor de silício policristalino tipo P dado por (Rasia, 1997) e o modelo sugerido pela equação (12) obteve-se a curva mostrada na figura 7. Neste modelo as curvas extrapolam os valores medidos e compreendem uma faixa de temperatura de 60ºC a 400ºC, enquanto que, as curvas experimentais estão na faixa de 30ºC a 270ºC. 76 Referências Bibliográficas Figura 7. Gráfico da resistência elétrica em função da temperatura para o piezoresistor tipo P. Usando o modelo descrito pela equação 13 e considerando os valores mostrados pela figura 3 obteve-se a figura 8. 50.025 Resistencia( ) 50.02 50.015 50.01 50.005 50 -75 -50 -25 0 25 50 75 Temperatura (°C) 100 125 150 175 Figura 8. Gráfico da resistência elétrica em função da temperatura A análise dos resultados simulados e mostrados na figura 8 mostra que, dependendo do nível de dopantes e dos processos de fabricação o piezoresistor tende a assumir um valor médio constante de resistência elétrica para a faixa de temperatura considerada. 7 Conclusões As análises dos resultados simulados mostram que, dependendo do nível de dopantes, faixa de temperatura considerada e dos processos de fabricação o piezoresistor tende a assumir um valor médio constante de resistência elétrica em conformidade com os modelos matemáticos descritos. RASIA, L. A. Elementos Piezoresistivos para Sensores de Pressão com Tecnologia CMOS. São Paulo, 1997 Dissertação de Mestrado, Escola Politécnica da Universidade de São Paulo. L.H.van Vlack, Propriedades de Materiais Cerâmicos. Edgard Blücher, São Paulo. 1973. FRENCH, P.J.; EVANS, G.R. Piezoresistance in polysilicon and its applications to Strain Gauges. Solid-State Electronics vol.32, N0.1, pp. 1-10, 1989. DALLY, James W.; RILEY, Wiliam F. Experimental stress analisys McGrawHill Inc. Second. Edition, 1978 pp. 205-214. CIUREANU, P.; MIDDELHOEK, S. Thin films resistive sensors.. Sensors Series. pp. 114; 1992. BAU, H.H.; de ROOIJ, N.F.; KLOECK, B. Sensors: A comprehensive survey. vol. 7, Mechanical Sensors. Sensors Series. pp. 146-172. MAISEL, LI e GLANG, R., "Handbook of thin fiIm technology". McGraw-Hillbook Company, 1983. GNIAZDOWISKI Z.; KOWALSKI P., “Practical approach to extraction of piezoresistance coefficient”. Institute of Electron Technology, Warsaw (Poland);1998. L.H.van Vlack, Propriedades de Materiais Cerâmicos. Edgard Blücher, São Paulo. 1973. Monocristal. Disponivel em http://pt.wikipedia.org/wiki/Monocristal <acessado em 10 de dezembro de 2012 > Deposição de Filmes Finos. Disponível em http://www.ccs.unicamp.br/cursos/fee107/d ownload/cap11.pdf <acessado em 19 de março de 2013> FURLAN, H.; Proposta de implementação de membranas em sensores de pressão a elementos piezoresistivos utilizando a técnica de pós-processamento. São Paulo, 1997 Dissertação (Mestrado) EPUSP. CLARK, Samuel K.; WISE, Kensall D. Pressure sensitivity in anisotropically etched thin-diaphragm pressure sensors. 77 IEEE Transactions on Electron Devices, vol. ED 26, N°. 12, december 1979. AKBAR, Muhammad. Interface circuit for piezoresistive pressure sensors. Dissertation. Department of Electrical Engineering. University of Michigan, 1991. KANDA, Y.; A Graphical Representation of the Piezoresistance Coefficients in Silicon. IEEE Transactions on electron devices, vol. Ed-29, no. 1 , january 1982. 78 ANEXO B – MATHEMATICAL MODELING OF ELEMENTS PIEZORESISTIVE SENSORS BASED SEMICONDUCTOR THIN FILMS. PÔSTER ENCAMINHADO - V Interational Conference on Surface, Materials and Vacuum – Tuxtla gutierrez – Chiapas – México, no período de 24 a 28 de setembro de 2012. 79 ANEXO C – THERMAL MODELING OF POLYCRYSTALLINE PIEZORESISTORS ARTIGO ACEITO – Congresso Nacional de Engenharia Mecânica – Uberlândia – Brasil, no período de 10 a 15 de agosto de 2014. INSTRUÇÕES PARA A FORMATAÇÃO DE TRABALHOS SUBMETIDOS PARA PUBLICAÇÃO NOS ANAIS DO VIII CONGRESSO NACIONAL DE ENGENHARIA MECÂNICA Alberti Moi, [email protected] Luiz Antônio Rasia autor, [email protected] Marina Geremia, [email protected] Rodrigo Couto Moreira, [email protected] 1 UNIJUÍ – Universidade Regional do Noroeste do Estado do Rio Grande do Sul, DCEEng – Departamento de Ciências Exatas e Engenharias, Rua São Francisco, 501, Caixa Postal 560, CEP 98700-000, Ijuí/RS, Brasil. 80 Resumo: Neste trabalho, empregam-se modelos matemáticos de segunda ordem para explicar o comportamento dos TCRs - Coeficientes de Variação Térmica de Piezoresistores de silício policristalino. Os piezoresistores foram obtidos a partir de filmes de silício amorfo através de LPCVD a 550 ºC, dopados in-situ com Boro e Fósforo e cristalizados em fase sólida durante 8 h a 600 ºC sobre pressão de 10-3Pa. A espessura dos filmes é de 200 nm e resistividade de 0,0018 Ω.cm. Os Piezoresistores de silício policristalino apresentam um alto Gauge Factor quando comparados com piezoresistores metálicos e uma sensibilidade equivalente àquela apresentada por alguns piezoresistores de filme DLC – “Diamond-Like Carbon”. As estruturas dos grãos dos filmes de polisilício governam o comportamento elétrico na maioria das aplicações práticas, enquanto que, a textura influencia fortemente os coeficientes piezoresistivos, πs. Por outro lado, a variação da faixa de concentração de dopantes pode mudar de forma significativa o valor da resistividade devido aos mecanismos de armadilhamento dos portadores livres de cargas. Portanto, o TCR depende diretamente do tamanho médio dos grãos do silício policristalino e da concentração de dopantes através da resistividade. Para baixas concentrações de dopantes o filme é dominado pelos efeitos de barreira de potencial e para altas concentrações domina o efeito de substrato, desse modo, a dependência da piezoresistência é mais acentuada para pequenas doses de dopantes responsáveis pela variação dos coeficientes piezoresistivos e produção de uma não linearidade nos elementos sensores. Neste trabalho nós comparamos os resultados experimentais com os resultados de simulações matemáticas empregando modelos de segunda ordem visando otimizar as propriedades térmicas dos piezoresistores usados nos processos de fabricação de sensores piezoresistivos integrados. Palavras-chave: Modelagem atemática, elementos sensores, piezoresistores, coeficientes térmicos. 81 1. INTRODUÇÃO Existem vários métodos para mensurar forças. Frequentemente estas são medidas a partir de alterações das dimensões dos materiais. Nesses casos, a conversão dessas deformações em unidade de força é feita com o auxilio de sensores, cuja função é converter energia de um domínio a outro. Os sensores piezoresistivos são muito utilizados para este fim. A piezoresistividade consiste na mudança reversível da resistividade que um material apresenta devido a um “stress” mecânico aplicado. (Rasia, 1997) Como citado anteriormente à resistência de um material piezoresistivo altera-se quando este é sujeito a uma tensão mecânica. Aplicando-lhe uma diferença de potencial pode se medir a sua resistência e relacionar estas alterações com as deformações provocadas no material pela tensão aplicada . A sensibilidade dos materiais piezoresistivos é chamada de gauge factor (GF) dos strain gauges ( fator de sensibilidade ). O GF, que se define como o quociente da variação relativa da resistência pela deformação aplicada. Uma deformação num dado material exercida ao longo de uma determinada direção provoca sempre alterações em todas as dimensões. A relação destas variações é dada pela razão Poisson do material. Em alguns materiais o efeito piezoresistivo prevalece ao efeito geométrico, que é o caso dos semicondutores, que são materiais cujo GF é elevado, o que lhes permite medir pequenas deformações. Além de demonstrarem uma forte sensibilidade a variação de temperatura. Existem diferentes tipos de estruturas de banda com diferentes formas de superfícies de energia no espaço de onda K. Essas superfícies se modificam e promovem uma mudança na resistividade do material. No caso do silício o modelo de superfície de energia que parece ocorrer, para a banda de condução elétrica, é ilustrada na Fig. 1, cujo processo físico é denominado intervales (Intervalley) , (Vlack, 1973). Figura 1 - Ilustração de superfície de energia para o silício. (a) silicio não estressado e (b) silício estressado no momento de espaço K em relação ao eixo cristalográfico do material semicondutor. Essa mudança na superfície se dá devido à alteração que o stress causa no volume do material que, por sua vez, provoca uma alteração do gap de energia entre as bandas de valência e de condução e, dessa forma, a mobilidade ou o número de portadores se modifica e, como consequência, a resistividade é alterada. Este efeito explica o aumento e a diminuição da resistividade e assim, se observa a sensibilidade do material ao esforço. (Rasia, 1997) A resistividade de um sólido não estressado é isotrópica, caso de estruturas cúbicas, já a variação de resistividade com “strain” elástico é anisotrópica e descrita pela Eq. (1). (1) ∑ O tensor de piezoresistência tem a forma da Eq. (2). (2) ( )( ) E representa as propriedades do cristal para eixos alinhados com os eixos cristalográficos do semicondutor homogêneo, denominados coeficientes piezoresistivos, variam: de um material para outro, com a temperatura ou com a concentração de dopantes [2]. Eles estão relacionados com a alteração na resistividade devido ao esforço 82 mecânico ou stress mecânico e podem ser convertidos para deformações mecânicas ou “strain”, através do módulo de Young, (French, 1989, Dally, 1978), de acordo com a Eq. (3) onde, é o modulo de elasticidade, é tensão mecânica aplicada, ambos medidos em pascal e é a deformação elástica longitudinal do corpo de prova (adimensional). (3) 2. SILÍCIO TIPO N E TIPO P Um número variado de materiais semicondutores tem sido investigados para o uso em dispositivos sensíveis à pressão. Entretanto, o silício, tanto o monosilício quanto o polisilício, se apresentam como referência e tem sido os mais utilizados para esta finalidade, cada um apresentando suas vantagens e desvantagens, como veremos a seguir. Os coeficientes piezoresistivos, πs para material tipo P e tipo N, estão relacionados com os níveis de concentração de impurezas dopantes, orientação cristalográfica do material, temperatura e, consequentemente, com o tipo de condutividade, (Akbar, 1991), conforme a Fig. 2. Figura 2. Coeficiente de Piezoresistência para material tipo P (a) e Coeficiente de Piezoresistência para material tipo N (b) (KANDA, 1982). Estes parâmetros são importantes para os processos tecnológicos de fabricação dos dispositivos sensores e atuadores uma vez que estão relacionados com a sensibilidade dos dispositivos (Rasia, 1997, Maisel, 1983, Gniazdowiski, 1998). 2.1. Silício O silício é abundante, e pode ser cultivado como um cristal grande e bastante puro. A condutividade do silício puro é baixa, o que faz dele um isolante muito bom. Além do que, ele pode ser altamente purificado, de forma que quaisquer impurezas que sejam intencionalmente colocadas no silício dominarão facilmente defeitos não-intencionais, tendo assim um processamento extremamente preciso. O silício é um excelente material para aplicações de semicondutores, é usado para esta finalidade porque possui quatro elétrons em sua camada de valência e seus átomos se combinam e formam cristais. Em temperatura ambiente, esses elétrons ganham energia suficiente para se movimentar livremente pelo cristal, deixando lacunas que podem ser preenchidas por elétrons de átomos vizinhos. Assim, a lacuna vai passando de um átomo para outro, formando continuamente novos pares de elétrons – lacunas. A este movimento das lacunas (locais vazios esperando um elétron) e ao movimento dos elétrons se dá a condutividade intrínseca do silício. O silício é subdividido em monossilício e polissilício, os quais possuem propriedades piezoresistivas importantes, cada um com suas particularidades descritas a seguir. O monossilício está limitado a trabalhar em ambientes de temperatura não muito elevada devido aos efeitos de junção. Estes sensores apresentam um fator de sensibilidade muito elevado quando comparados aos metais, polisilício e outros. O polissilício não apresenta efeitos de junção porque os piezoresistores ficam isolados por uma camada de óxido. Desse modo, podem trabalhar em altas temperaturas e ter um bom fator de sensibilidade aos esforços mecânicos. Os semicondutores são do grupo de materiais elétricos possuindo condutividade elétrica, σ, intermediária entre metais e isolantes. A magnitude desta propriedade pode ser variada em quantidades controladas através da mudança do nível de concentração de impurezas, temperatura e excitação óptica, durante os processos de fabricação. 83 A concentração de impurezas, N, é usada para alterar a condutividade dos semicondutores de modo que os mesmos podem se tornar materiais tipo N ou tipo P, dependendo do dopante como sugere (Kanda, 1982). A concetração de impurezas N é dada pela Eq. (4), onde representa a resistividade do material, a mobilidade dos elétrons neste material e é a carga elétrica elementar. (4) A taxa de concentração de dopantes utilizada neste trabalho está baseada nos valores da Tabela 1. Tabela 1 – Compenentes de piezoresistividade à temperatura ambiente em . (Kanda, 1982) n –Si p – Si O silício é usado para a fabricação de diferentes dispositivos semicondutores, sensores e atuadores devido ao domínio dos processos de fabricação e as suas excelentes propriedades físicas. Neste trabalho, serão estudados elementos sensores com substrato de silício e deposição de diferentes filmes finos semicondutores, de acordo com o modelo físico mostrado na Fig. 3, de acordo com (Maisel, 1983, Gniazdowiski, 1998). Figura 3. Modelo físico de um piezoresistor. Num elemento sensor, como o mostrado na figura 3, a mudança da resistividade é descrita pela mudança relativa da resistência elétrica do resistor quando submetido a um estresse mecânico externo aplicado. Dessa forma, o modelo matemático que descreve esta variação da resistência elétrica pode ser reescrito e relacionado com os componentes longitudinais e transversais do estresse mecânico e com os respectivos coeficientes piezoresistivos do material do qual é feito o elemento sensor, de acordo com a Eq. (5). ( ) (5) Sendo que e são os coeficientes piezoresistivos longitudinais e transversais e e são os esforços mecânicos longitudinais e transversais ao eixo de aplicação da força sobre o cristal semicondutor. Para investigar estas úteis propriedades dos semicondutores e aperfeiçoar a funcionalidade dos dispositivos sensores e atuadores são necessários compreender a combinação atômica nestes materiais, os quais podem ser policristalinos, monocristalinos e mesmo amorfos. 84 3. CARACTERÍSTICAS FÍSICAS DOS FILMES FINOS Os filmes finos desempenham uma função essencial nos dispositivos e circuitos integrados, eles são usados nas conexões das regiões ativas de um dispositivo, na comunicação entre dispositivos, no acesso externo aos circuitos, para isolar camadas condutoras, como elementos estruturais dos dispositivos, para proteger as superfícies do ambiente externo, como fonte de dopante e como barreira para a dopagem. Os filmes finos podem ser caracterizados como condutores, semicondutores ou isolantes, normalmente, são crescidos termicamente ou depositados a partir da fase vapor. A espessura, a estrutura atômica e a composição química destes filmes devem ser uniformes, com baixa densidade de defeitos e mínima contaminação por partículas para que seja mantida a funcionalidade dos dispositivos fabricados. As geometrias diminutas dos dispositivos semicondutores resultam em circuitos com superfícies bastante rugosas. Neste caso, os filmes depositados devem ter boa aderência, baixo estresse mecânico e prover uma boa cobertura de degraus. Normalmente, as propriedades de um material na forma de filme fino diferem substancialmente das propriedades do mesmo material na sua forma maciça devido à influência da superfície. Por outro lado, as propriedades dos filmes são altamente dependentes dos processos de deposição. Estes parâmetros descritos devem ser considerados para a fabricação e processamento de elementos sensores piezoresistivos, uma vez, que os dispositivos sensores usam as mesmas técnicas de microeletrônica (Unicamp, 2013). 4. PROPRIEADES MECÂNICAS Normalmente, para o silício escolhe-se para a fabricação de sensores a orientação cristalográfica (100), (Akbar, 1991). Em sensores de pressão, por exemplo, uma máxima sensibilidade à pressão nos diafragmas que usam piezoresistores difundidos tipo P requer que as bordas sejam alinhadas com a direção <110> e, neste caso, as bordas formam um ângulo com a direção básica do cristal, cujos eixos, no sistema de coordenadas do diafragma, são girados por um ângulo com relação aos eixos cristalográficos originais. A literatura fornece informações sobre muitas das propriedades dos materiais, porém, cabe ao projetista avaliar e determinar aquelas que são importantes para um projeto específico. Neste trabalho pretende-se fazer avaliações e levantar experimentalmente as características relevantes para um projeto de transdutor piezoresistivo de pressão e determinar o fator de sensibilidade dos diferentes materiais usados em consonância com a metodologia proposta. O diagrama ilustrado na Fig. 4 mostra como um material com propriedades semicondutora se comporta em termos elétricos, mecânicos e térmicos (Rasia, 1997). A partir desta análise inicia-se o projeto de um transdutor. Figura 5. Diagrama dos “efeitos cruzados” em materiais semicondutores De acordo com o diagrama descrito e considerando que o sinal e a magnitude do efeito piezoresistivo está associada com o tipo de dopante, temperatura, orientação e qualidade cristalográfica (Maisel, 1983) exige-se um 85 alinhamento dos piezoresistores sobre diafragmas com uma grande precisão de posicionamento nas regiões de máximo esforço mecânico (Furlan, 1997) para aperfeiçoar os efeitos resultantes. 4.1. Propriedades térmicas Todas as propriedades físicas associadas à sensores piezoresistivos de pressão são sensíveis aos efeitos da temperatura. Qualquer medida feita com um sensor de pressão pode ser afetada pela temperatura e, portanto, sua influência deve ser considerada. O nível de dopante e a forma do perfil são as principais causas da variação da resistência com a temperatura, que tem como fonte principal a mobilidade uma vez que o número de portadores permanece constante. A mobilidade diminui com o aumento da temperatura à medida que as concentrações de dopantes aumentam. A dependência da resistividade com a temperatura é dada pelo coeficiente de variação da resistência com temperatura, TCR, que se apresenta como negativo para pequenas concentrações e passa a ser positivo para altas concetrações, quando predomina a componente cristalina da resistividade. (Mosser, Suski, Goss, Obermeier, 1991). 5. DESCRIÇÃO DOS MODELOS UTILIZADOS Neste artigo são usados modelos matemáticos de primeira e segunda ordem para analisar resultados experimentais obtidos em trabalhos anteriores (Rasia, 1997). O TCR, coeficiente de variação de piezoresistência com a temperatura, depende diretamente do tamanho médio dos grãos e da concentração de dopantes através da resistividade, de modo que deve existir uma não linearidade destes coeficientes e um desvio individual para todos os valores de TCR. Buscando minimizar problemas com o desvio, analisaremos um modelo matemático dependente somente dos efeitos da temperatura, que é dado pela Eq. (6). ( ) [ ( )] (6) Onde, os parâmetros com índice são medidos à temperatura de referência considerada. De outro modo pode-se usar um modelo mais complexo considerando uma equação de segunda ordem dada pela Eq. (7). ( ) (7) Onde, e são os TCRs de primeira e segunda ordem dos piezoresistores em função da temperatura . Entretanto, um piezoresistor mais otimizado é dado pela Eq. (8). [ ] (8) Onde, é a pressão aplicada, é a temperatura, é a resistência sem esforço mecânico na temperatura de referência (300k), é o coeficiente piezoresistivo de cisalhamento no plano x-y e é o esforço mecânico de cisalhamento médio (Rasia, 1997). 6. RESULTADOS DAS SIMULAÇÕES Usando os dados experimentais de um piezoresistor de silício policristalino tipo P dado por (Rasia, 1997) e o modelo sugerido pela Eq. (7),dados que podem ser observados na Tab. 2. Tabela 2. Dados teóricos e experimentais de resistividade elétrica em função da temperatura de um sensor piezoresistivo. Temperatura (ºC) Dados Teóricos Resistência Dados Experimentais Elétrica 43.2 44.6 46 47.3 45.3 86 48 49.3 50.4 51.7 52.7 53.7 54.7 55.7 56.7 57.1 58.3 59.7 46.3 47.3 49 49.1 49.8 51.3 52.3 53.6 Na Fig. 6. as curvas extrapolam os valores medidos e compreendem uma faixa de temperatura de -60ºC a 400ºC, enquanto que, as curvas experimentais estão na faixa de 30ºC a 270ºC. Figura 6. Gráfico da resistência elétrica em função da temperatura para o piezoresistor tipo P. Usando o modelo descrito pela Eq. (8) e considerando os valores mostrados pela Fig. 2 obteve-se a Fig. 7. 50.025 Resistencia( ) 50.02 50.015 50.01 50.005 50 -75 -50 -25 0 25 50 75 Temperatura (°C) 100 125 150 175 Figura 7. Gráfico da resistência elétrica em função da temperatura. Utilizando o modelo descrito anteriormente e a Eq. (4) obteve-se a Fig. 8. 87 Figura 8. Gráfico da resistência elétrica em função da concetração de dopantes para piezoresistor tipo P. A análise dos resultados simulados e mostrados na figura 8 e figura 9 mostra que, dependendo do nível de dopantes e dos processos de fabricação o piezoresistor tende a assumir um valor médio constante de resistência elétrica. O comportamento elétrico em função da concentração de dopantes , observado na Figura 8, é característico para filmes finos de silício e está de acordo com os resultados mostrados por (Kanda, 1982) Figura 2. O comportamento exponencial em função da temperatura observado nas Figuras 7 e 8 é característico para piezoresistores de silício. 7. CONCLUSÕES As análises dos resultados simulados mostram que o modelo matemático desenvolvido e utilizado na simulação é eficaz, pois os resultados obtidos coincidem com os já estabelecidos na literatura. Observa-se que dependendo do nível de dopantes, faixa de temperatura considerada e dos processos de fabricação o piezoresistor tende a assumir um valor médio constante de resistência elétrica em conformidade com os modelos matemáticos descritos. 8. REFERÊNCIAS AKBAR, Muhammad. Interface circuit for piezoresistive pressure sensors. Dissertation. Department of Electrical Engineering. University of Michigan, 1991. BAU, H.H.; de ROOIJ, N.F.; KLOECK, B. Sensors: A comprehensive survey. vol. 7, Mechanical Sensors. Sensors Series. pp. 146-172. CIUREANU, P.; MIDDELHOEK, S. Thin films resistive sensors.. Sensors Series. pp. 114; 1992. CLARK, Samuel K.; WISE, Kensall D. Pressure sensitivity in anisotropically etched thindiaphragm pressure sensors. IEEE Transactions on Electron Devices, vol. ED 26, N°. 12, december 1979. DALLY, James W.; RILEY, Wiliam F. Experimental stress analisys McGraw-Hill Inc. Second. Edition, 1978 pp. 205-214. FRENCH, P.J.; EVANS, G.R. Piezoresistance in polysilicon and its applications to Strain Gauges. Solid-State Electronics vol.32, N0.1, pp. 1-10, 1989. FURLAN, H.; Proposta de implementação de membranas em sensores de pressão a elementos piezoresistivos utilizando a técnica de pós-processamento. São Paulo, 1997 Dissertação (Mestrado) EPUSP. GNIAZDOWISKI Z.; KOWALSKI P., “Practical approach to extraction of piezoresistance coefficienta”. Institute of Electron Technology, Warsaw (Poland);1998. KANDA, Y.; A Graphical Representation of the Piezoresistance Coefficients in Silicon. IEEE Transactions on electron devices, vol. Ed-29, no. 1 , january 1982. 88 L.H.van Vlack, Propriedades de Materiais Cerâmicos. Edgard Blücher, São Paulo. 1973. MAISEL, LI e GLANG, R., "Handbook of thin fiIm technology". McGraw-Hillbook Company, 1983. MOSSER, V.; SUSHI, J.; GOSS, J.; OBERMEIER, E.; Piezoresistive pressure sensors based on polycrystalline silicone. Sensors and Actuadors A: Physical, vol. 28, pp. 113-132, 1991. RASIA, L. A. Elementos Piezoresistivos para Sensores de Pressão com Tecnologia CMOS. São Paulo, 1997 Dissertação de Mestrado, Escola Politécnica da Universidade de São Paulo. THERMAL MODELING OF POLYCRYSTALINE PIEZORESISTORS Alberti Moi, [email protected]¹1 Luiz Antônio Rasia autor, [email protected] Marina Geremia, [email protected] Rodrigo Couto Moreira, [email protected] 1 UNIJUÍ – Universidade Regional do Noroeste do Estado do Rio Grande do Sul, DCEEng – Departamento de Ciências Exatas e Engenharias, Rua São Francisco, 501, Caixa Postal 560, CEP 98700-000, Ijuí/RS, Brasil. Abstract. In this paper, mathematical models of second order are used to explain the behavior of TCRs - Coefficients of Thermal variation Piezoresistors polysilicon. The piezoresistores were obtained from amorphous silicon film by LPCVD at 550 ° C, in-situ doped with boron and phosphorus and crystallized solid phase for 8 h and 600 ° C under pressure of 10-3Pa. The film thickness is 200 nm and resistivity of 0.0018 Ω.cm. The piezoresistors polycrystalline silicon have a high gauge factor when compared with metal piezoresistores and a sensitivity equivalent to that presented by some piezoresistors DLC film - Diamond-Like Carbon. The structures of the grains of polysilicon films govern the electrical behavior in most practical applications, while the texture strongly influences the piezoresistive, πs coefficients. On the other hand, the variation in the concentration range of doping can significantly change the value of resistivity due to trapping mechanisms of free charge carriers. Therefore, the TCR depends directly on the average grain size of the polycrystalline silicon and the doping concentration through the resistivity. At low concentrations of doping the film is dominated by the effects of the potential barrier and the effect dominates high concentrations of substrate. Thus the dependence of the piezoresistance is more pronounced for low doses of dopant responsible for variation in piezoresistive coefficient and production of a non linearity in the sensing elements. In this paper we compare the experimental results with the results of simulations using mathematical models of second order to optimize the thermal properties of piezoresistors used in the manufacturing processes of integrated piezoresistive sensors. Keywords: Mathematical modeling, sensor elements, piezoresistors, thermal coefficients. 89 ANEXO D - Artigos submetidos ao 3º Congresso Internacional de Metrologia Mecânica (CIMMEC) a ser realizado em Gramado, RS, Brasil no período de 14 a 16 de outubro de 2014.