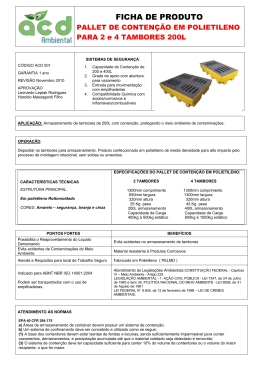

Departamento de Engenharia de Materiais APLICAÇÃO DA TÉCNICA DE TERMOGRAFIA ATIVA NA INSPEÇÃO NÃO-DESTRUTIVA DE TAMBORES DE REJEITO NUCLEAR Aluno: Igor Szczerb Orientador: Marcos Venicius Soares Pereira Introdução A termografia ativa é um método de ensaio não destrutivo que se caracteriza pela ausência de contato físico entre equipamento de medição e objeto e uma alta velocidade de inspeção. A técnica de não contato com a superfície do objeto é essencial para que não haja uma possível contaminação, e segue os princípios do ALARA. Esta técnica consiste em utilizar um equipamento de termografia ativa para capturar imagens do espalhamento térmico ao redor do objeto inspecionado. Nesse estudo, baseado nas imagens obtidas, pode-se analisar o grau de corrosão interna dos tambores de rejeito nuclear inspecionados. Objetivos Evitar a contaminação do meio ambiente pelo material radioativo contido nos tambores de rejeito nuclear através da inspeção dos mesmos, e se necessário, a sua encapsulação em outros tambores. Metodologia Para o desenvolvimento do estudo em questão, utilizou-se dois diferentes tipos de tambores, denominados tambor verde e tambor amarelo, adotados no encapsulamento de rejeitos radioativos das usinas nucleares de Angra 1 e 2, respectivamente. Além dos tambores foram preparadas duas placas (amostras) com dimensões de 210 mm x 300 mm, cortadas a plasma de tambores verde e amarelo. Figura 1 – Esquema do dispositivo de inspeção das amostras. A inspeção é disposta de três etapas diferentes, sendo que na primeira fase, denominada de ativação térmica, a superfície externa dos tambores é aquecida de forma uniforme por duas lâmpadas de alta potência durante um pequeno intervalo de tempo. A segunda parte, conhecida como reação térmica do material, o calor produzido pelas fontes de aquecimento propaga-se nas amostras inspecionadas e sua taxa de propagação sofre algumas alterações devido à existência de falhas ou por modificações nas propriedades térmicas do material. Nesta fase, é monitorada a propagação de calor ao redor da área analisada, por uma câmera de Departamento de Engenharia de Materiais infravermelho, através de uma sequência de 100 a 400 imagens registradas, que são relacionadas com a distribuição térmica na superfície analisada em função do tempo. Na terceira e última etapa ocorre a análise dos dados, na qual a sequência de imagens é examinada para a obtenção das principais informações da inspeção, como por exemplo: posição e geometria dos defeitos, como também das espessuras residuais da parede metálica e revestimento. Os resultados são apresentados com variações de cores na imagem de inspeção, de forma que cada cor e intensidade indicam as dimensões e profundidades das descontinuidades nas superfícies internas nos tambores de rejeito. Os tambores que foram analisados estão apresentados na Figura 1, de forma que existem 2 tipos de tambores, um verde (Figura 1a) e outro amarelo (Figura 1b). (a) (b) Figura 2 – Tambores adotados no trabalho. Para que fosse realizado a calibração e os testes do equipamento, foram retiradas amostras dos tambores verde e amarelo (Figura 3), nas quais foram produzidas descontinuidades nas amostras por furação. Para ficar mais claro, essas descontinuidades estão apresentadas nas Figuras 4, enquanto que a Figura 5 apresenta as paredes residuais das amostras após a furação. (a) amostra verde (b) amostra amarela Figura 3 - Amostras retiradas dos tambores. Departamento de Engenharia de Materiais Figura 4 - Diâmetros (mm) adotados na furação das amostras. Figura 5 - Espessura residual de parede (%) após furação das amostras. Foi utilizado um dispositivo de termografia ativa para teste das amostras, que consistia de fonte de aquecimento (dois flashes), câmera de infravermelho e um computador para aquisição e tratamento de dados. As superfícies das amostras foram divididas em quatro áreas de inspeção por termografia ativa, de forma que todos os possíveis defeitos contidos nos tambores fossem detectados no mínimo uma vez. área 1 área 2 área 3 área 4 Figura 6 – Esquema de inspeção da superfície frontal das amostras. Departamento de Engenharia de Materiais A Figura 7 apresenta as imagens obtidas pela câmera de infravermelho (esquerda) e sinais da reação térmica do material na presença de defeitos (direita), durante a inspeção da amostra verde. Nesta figura, as áreas de inspeção correspondem àquelas indicadas anteriormente na Figura 6. (a) Área 1 da superfície da amostra. (b) Área 2 da superfície da amostra. (c) Área 3 da superfície da amostra. Departamento de Engenharia de Materiais (d) Área 4 da superfície da amostra. Figura 7 - Detecção de defeitos internos na amostra verde por termografia ativa. A inspeção é disposta de três etapas diferentes, sendo que na primeira fase, denominada de ativação térmica, a superfície externa dos tambores é aquecida de forma uniforme por duas lâmpadas de alta potência durante um pequeno intervalo de tempo. A segunda parte, conhecida como reação térmica do material, o calor produzido pelas fontes de aquecimento propaga-se nas amostras inspecionadas e sua taxa de propagação sofre algumas alterações devido à existência de falhas ou por modificações nas propriedades térmicas do material. Nesta fase, é monitorada a propagação de calor ao redor da área analisada, por uma câmera de infravermelho, através de uma sequência de 100 a 400 imagens registradas, que são relacionadas com a distribuição térmica na superfície analisada em função do tempo. Na terceira e última etapa ocorre a análise dos dados, na qual a sequência de imagens é examinada para a obtenção das principais informações da inspeção, como por exemplo: posição e geometria dos defeitos, como também das espessuras residuais da parede metálica e revestimento. Os resultados são apresentados com variações de cores na imagem de inspeção, como exemplificado na Figura 7, de forma que cada cor e intensidade indicam as dimensões e profundidades das descontinuidades nas superfícies internas nos tambores de rejeito. O equipamento foi montado em uma sala da Usina Nuclear de Angra dos Reis, para calibração e testes. A calibração foi realizada para obtenção das distâncias máximas e mínimas em que a superfície do tambor analisada deveriam se encontrar. Foi utilizada uma régua para se encontrar o foco da câmera, de forma que com um fundo branco a régua, em paralelo com a lente da câmera, era aproximada e afastada para que se pudesse chegar a um bom foco, isto é, se pudesse enxergar com clareza as escalas da régua. Após a calibração, o equipamento foi testado com placas amostrais de tambor, com defeitos já conhecidos. Nestes testes, foi possível observar que quanto maior a dimensão do defeito, maior era a clareza de indicação do mesmo. Desta maneira, quando o diâmetro das imperfeições fica muito pequeno, se torna impossível se identificar a descontinuidade pela técnica de termografia ativa. Foi possível também se notar que a razão disto é a influência da espessura de parede residual metálica, uma vez que defeitos com 50% de perda na espessura aparecem com mais intensidade do que os outros com perda de 10%. Departamento de Engenharia de Materiais Figura 8 - Correlação entre imagem e profundidade do dano de corrosão. Conclusões Depois de analisar alguns resultados na fase de testes e calibração foi possível concluir que em função do volume de material retirado na furação das chapas, simulando defeitos de corrosão, houve uma eficácia diferenciada da técnica de termografia ativa na detecção dos diferentes defeitos existentes. O estudo permitiu a confirmação da especificação da técnica de termografia ativa nas inspeções de tambores de rejeitos nucleares das usinas nucleares de Angra 1 e 2. Para este estudo, alguns experimentos foram realizados visando a possibilidade de detecção de regiões de corrosão nas paredes internas dos tambores e a avaliação da espessura residual de parede em tais regiões. Inicialmente, defeitos com diferentes volumes de degradação de material foram simulados em amostras retiradas de tambor verde e outro amarelo. Após a montagem de um dispositivo preliminar para os testes, os resultados obtidos nas inspeções comprovaram a eficácia da técnica de termografia ativa na detecção de uma quantidade significativa de defeitos em posições subsuperficiais de ambas as amostras. Neste estudo de viabilidade foi proposto um critério de detecção em função do tambor, espessura de parede e dimensão do defeito. Além disto, um algoritmo matemático permitiu uma classificação dos defeitos em função da profundidade de corrosão na parede metálica das amostras. Referências 1- AGUIAR, L. A. P. P. Automatização e aplicação da termografia ativa na inspeção de tambores de rejeitos radioativos. Rio de Janeiro. Projeto de Graduação, Departamento de Engenharia Mecânica, PUC-Rio, 2010, 54p.

Download