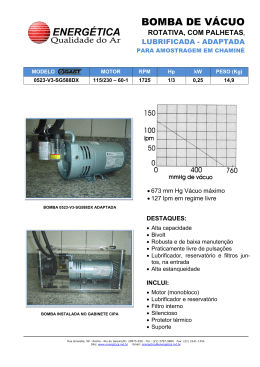

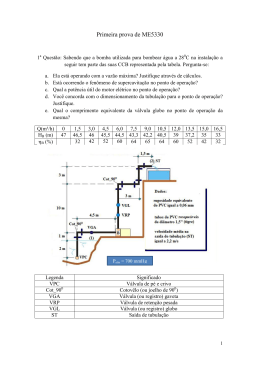

57001 Jun 2007 2 1. INTRODUÇÃO A Brasbom e Dosivac S.A. agradecem a compra de sua bomba para vácuo por selo hidráulico desenho compacto Série DSHC, põe a sua disposição o serviço de pos venda adequado. A leitura cuidadosa das recomendações que seguem lhe ajudará a evitar inconvinientes de operações, evitando as interrupções do serviço. 2. CARACTERÍSTICAS PRINCIPAIS blindado IP 55 normalizado. Outras opções sob consulta. Tipo: Bomba para vácuo de selo hidráulico desenho compacto. Acionamento: Mediante motor elétrico trifásico 3. ESPECIFICAÇÕES TÉCNICAS VELOCIDADE BOMBEAMENTO MOTOR MODELO 50 HZ VAZÃO DA ÁGUA (APROX) VÁCUO MÁXIMO 60 HZ 50 HZ m3/h PESO 50 HZ 60 HZ Torr * l/min l/min kg lbs 60 HZ HP R.P.M. HP R.P.M. l/min m3/h l/min DSHC 800 2 2860 3 3440 800 48 960 57,6 30 5 6 28 62 DSHC 1250 4 2910 5 3500 1250 75 1500 90 30 7 8 48 106 DSHC 2500 5,5 1440 7,5 1740 2500 150 3000 180 30 12 14 95 210 DSHC 3300 7,5 1450 10 1760 3300 198 4000 240 30 20 23 135 298 DSHC 4500 10 1450 15 1760 4500 270 5400 324 30 20 23 160 353 DSHC 6300 15 1460 20 1760 6300 378 7560 450 30 20 23 234 516 * Para conseguirmos a sucção entre 30 e 6 torr pode-se recorrer e injetores atmosféricos ou vapor. 3.1. CONEXÕES 3.2. MATERIAIS ASPIRAÇÃO EXPULSÃO ALIMENTAÇÃO DE ÁGUA DSHC 800 BSPT 1" FRONTAL BSPT 1/4" DSHC 1250 BSPT 1 1/4" FRONTAL DSHC 2500 ASA 300 1 1/2" VERTICAL SUPERIOR MODELO BSPT 1/2" DSHC 3300 DSHC 4500 DSHC 6300 ASA 150 2 1/2" VERTICAL SUPERIOR MODELO PEÇA ROTOR 800 1250 Bronce Bronce 2500 3300 6300 Bronce / Fundic. Nodular TABIQUE Aço Inox COLETOR Fundição Cinza PLACA CONTRABRIDA Fundição Cinza CILINDRO Fundição Cinza BSPT 3/4" 4500 57001 Jun 2007 3 4. VERIFICAÇÃO PREVIA Verifique que energia do motor esteja de acordo com a especificação na indicação da sua placa. Obs.: Deve-se colocar uma chave com proteção térmica adequada, instalada por pessoa idônea. Sem este dispositivo o fabricante não reconhecerá a garantia no caso de inversão de fase. 4.1. PRECAUÇÕES SOBRE A ENERGIA ELÉTRICA Os motores Standard trifásico 220/380 V TRIF (triangulo/estrela) de fabrica entrega desconectados. Verifique a energia a ser utilizada e conecte segundo a indicaçao da placa no motor. 5. FIXAÇÃO DA ELETRO BOMBA As bombas são fornecidas com base que possuem 4 furos permitindo a fixação do conjunto às fundações. Esta não necessita fixações especiais, pois se trata de bombas rotativas balanceadas de baixo nível de vibrações, por isso não necessitam de montagens especiais. Não obstante caso necessitár disponha de amortecedores de borracha sintética, poliuretano ou qualquer outro elemento amortecedor. Sugerimos que a altura desde a base da bomba ao piso não seja inferior a 50 cm isto facilitará as operações de regulagem e manutenção. 6. CONEXÕES HIDRÁULICAS Linha de aspiração Nunca reduza os diâmetros das tubulações correspondentes ás conexões originais da bomba. Tenha sempre cuidado com os vazamentos no sistema de vácuo são sempre graves, impedindo alcançar o nível de vácuo desejado, aumentando consideravelmente o tempo de evacuação. Por isto recomendamos cuidado especial nas vedações em todo tipo de uniões e roscas, etc. Normalmente se utiliza vedações através fitas PTFE ou colas a base de silicones, etc. Quando se deseja produzir uma fuga controlada com objetivo de se reduzir o vácuo no sistema se recomenda recorrer a grifo atenuador (válvula esférica instalada a frente da unidade adquirida) para alimentar o ingresso do ar atmosférico. Com esta válvula totalmente aberta reduzimos o vácuo, poderá se instalar outra adicional em qualquer ponto do sistema de vácuo o linha de sucção. Recomendamos caso necessário escolher válvulas de agulha para este fim. No caso de necessitar o máximo de vácuo se recomenda abrir muito lentamente o grifo atenuador até desaparecer o barulho característico de cavitação que se origina entorno dos 30 mm Hg (vácuo máximo) para o rompimento das bolhas no anel de água. A cavitação contínua reduz consideravelmente a vida útil da unidade podendo provocar a quebra de suas partes. No caso da utilização das mangueiras as mesmas não devem ser porosas nem colapsáveis. Devem ser especiais para vácuo. Neste caso devem se ter cuidado especial na vedação nos extremos da mangueira. Quando o consumo seja descontinuo se indica neste caso aplicação de um tanque pulmão, deverá ser instalado entre o pulmão e a bomba de vácuo uma válvula de retenção. Esta evitará o retrocesso do ar e da água quando se desligue a bomba. Esta válvula deverá ser do tipo sem mola com assento em borracha para não se perder a qualidade do vácuo e assegurar um correto funcionamento. Em todos os casos recomendamos contar com um vacuómetro (tipo Bourdon) para se ter uma indicação aproximada do nível do vácuo estabelecido. Caso necessitar uma medição com baixo percentual de erro, devem se recorrer ao manômetro de mercúrio (McLeao) ou eletrônicos digitais (Pirani) com leitura mmHg. 57001 Jun 2007 4 Línha de expulsão Nesta linha é fundamental se reduzir ao mínimo á perda de carga originaria por diferentes obstruções: diâmetros inferiores a da bomba, emprego de cotovelos em lugar de curvas, complementos excessivos, elevações hidrostáticas superior a 1 m, etc. Todo o descrito anteriormente se traduz em uma sobrecarga do motor elétrico e um esforço anormal da bomba propriamente dita. As DSHC não se devem entender como bombas centrífugas. Em geral não deveria ser superada (na conexão de descarga) uma pressão superior a 0.3 Kg/cm2, somando todas as ás perdas de carga. Recomendamos usar curvas (não cotovelos) na descarga da bomba. ATENÇÃO: Não frear a descarga mais de 1 metro e nunca reduzir o diâmetro da tubulação tomando como referencia o diâmetro de saída da bomba. Linha de água de alimentação. - Sistema “A” de alimentação (circuito aberto) A mesma deve-se ser instalada a conexão devidamente identificada em sua bomba. - Sistema “B” de alimentação (circuito semi fechado) Neste caso a bomba se auto alimentada envolvendo a descarga da água e dos gases e vapores succionados do tanque de recirculação (se recomenda que o mesmo seja metálico para favorecer o intercambio do calor como ambiente) eficiente nestes casos. Neste sistema é aconselhado quando o fornecimento de água seja escassa, porém não é conveniente quando os gases e os vapores forem corrosivos. Também se recomenda no caso de águas muito duras. Neste tipo de instalação é vital favorecer ao máximo possível a evaporação da descarga da bomba (torre de resfriamento). Desta forma se evita o sobre aquecimento da água que está recirculando, em conseqüência deteriora o rendimento do bombeio e a qualidade de vácuo (ver o gráfico correspondente). Para repor a água evaporada se aconselha instalar uma válvula flutuante que administrar a água de reposição requerida para se manter o nível. Tanto para a instalação do sistema “A” como para o sistema “B” se recomenda recorrer a uma válvula solenóide (normalmente fechada) alimentada junto ao motor, de maneira de se evitar que o corpo da bomba se encontre inundado durante a partida do equipamento. No sistema de circuito aberto, isto se traduz em uma considerável economia de água. Também em todos os casos, deverá instalar-se uma válvula manual, mediante a qual se possibilite estrangular a linha líquida, podendo-se assim regular-se a vácuo da água até achar-se o ideal recomendado para cada modelo (ver a vazão da água da vedação necessária para o seu modelo). Uma vez regulado este vazão recomendamos acoplar a esta válvula reguladora bloqueando-se de qualquer forma levar-se ao erro. É muito útil esta operação contar com um recipiente de capacidade conhecida (graduado) para se fazer a descarga da água contra o relógio. 7. COLOCAR EM FUNCIONAMENTO E OPERAÇÃO Se a bomba tenha permanecido por mais de 5 dias parada verifique que o rotor não tenha colado, deverá se rodar a máx. antes de listar o motor. Para realizá-lo desmonte a capa protetora do ventilador o motor e vire no sentido anti-horário manualmente ou com auxilio chave, porém com cuidado para não danificar a ventoinha do ventilador. Feita a operação anterior controle com golpe de corrente se o sentido de giro e o correto segundo a flecha disposta no motor (sentido horário visto de frente a ventilador). Para se inverter o sentido de giro trocar 2 das 3 fases. Tome cuidado que para operar normalmente a bomba necessita estar carregada de água. Para fazê-lo abra o grifo atenuador, posicionando a frente da bomba, carrega-la com água ate comece a sair pelo grifo purga. Feche o em seguida detenha o fornecimento da água. Verifique a vazão da água na expulsão (saída) bomba quando estiver em vácuo estabilizado (medir tampando a boca de aspiração e fechando as válvulas da linha de aspiração). Feito esta operação a vazão deve-se aproximar (+/- 10%) ao recomendado para cada modelo. No caso de ser superior feche progressivamente a válvula mencionada ate chegar á vazão ótima da 57001 Jun 2007 5 água serviço. Recordamos que o excesso de água sobrecarrega o motor da bomba, prejudicando seriamente o bom funcionamento deste. Este defeito reduz o rendimento e pode ocasionar o rompimento do selo axial. Nunca mantenha em funcionamento o equipamento se não tiver leitura do fornecimento da água. Para assegurar esta condição sugerimos a instalação de um protetor térmico (termostato) colocado próximo à conexão expulsão. O mesmo deve interromper o funcionamento do motor quando a temperatura subir 10º C acima do normal. Para colocar em funcionamento e aconselhável colocar na linha aspiração uma tela metálica convenientemente a reter as impurezas que podem ser arrastadas, ate funcionamento da bomba alguns minutos na condição da vácuo 200 mm Hg (máximo vácuo). Finalizada e colocada em funcionamento com muito cuidado reconectar a conexões para a opções normal. 8. RECOMENDAÇÕES PARA A MANUTENÇÃO Lubrificação: não é determinante os rolamentos são blindados. Este serviço e efetuado a cada 7500 horas de funcionamento não aconselhamos não exceder a quantidade de graxa injetada, pois isto origina sobre aquecimento por fricção interna da graxa. Selo axial: o selo de grafite colocado entre motor e a bomba, molda-se sobre uma pista adequada cuja superfície se conservará mais ou menos tempo em função do grau de contaminação com sólidos abrasivos que possam arrastar com a água. O importante também o correto fechamento da mesma. Quando se perde a qualidade do assento (perfeita vedação) se originam perdas de água e entradas de ar. Não obstante não se deve preocupar com pequeno gotejo. Quando se deva substituir o selo veja o ponto 8.1. Quando a bomba deva permanecer parada por um período superior a 10 dias, recomendamos faze-la funcionar alguns instantes com óleo solúvel. Para evitar o encosto do rotor sobre as paredes transversais durante a parada. 8.1 Troca do selo mecânico Antes de efetuar qualquer reparo sobre a bomba de vácuo verifique de que esta desconectada a energia, fechamento de válvula de alimentação da água e drenar o líquido acumulado na bomba. 1. Desmonte o coletor. Para fazê-lo deverá desapertar os parafusos que fixa o coletor a bomba. O coletor sairá com pinos guias de posição; para ser retirado poderá ser necessário golpeá-lo com martelo plástico nas fendas até deslocar os pinos guias. 2. Retire o cilindro também fixos por pinos. 3. Para desmontar o rotor primeiro extraia a tampa central tirando o tampão central em seguida: - “Fixa-lo mediante a 2 roscas BSW 5/16” ao estator com uma rosca e parafuso o qual deverá apoiar-se de frente para o eixo e atuar como extrator. - Montando um anel de pressão (trava) interior na ranhura central que tem ao rotor que permita com ajuda de um extrator retira-lo da bomba. 4. Retire o anel de tolerância localizado no interior do rotor (em contato com o eixo). 5. Retire ambas as partes do selo (cabeçote rolante sobre o rotor e pista estacionaria na placa contra flangeada junto com ao assento respectivo). 6. Apóie firmemente o extremo oposto do eixo e coloque novamente o rotor nele colocando-lo suavemente. Deverá conseguir uma luz entre a frente do rotor e o interior do cilindro de: - 0,10 á 0,15 mm unicamente para os modelos DSHC 800 e DSHC 1250 - 0,15 á 0,20 mm para os modelos restantes. Nota: tenha presente qual de que o bom funcionamento a qualidades de vácuo depende fundamentalmente desta medida. 7. Monte novamente o cilindro, colocando uma fina película de selador a base silicone. 8. Coloque o coletor em posição com sua junta e aperte todo pacote com os parafusos correspondentes. O conjunto armado deve girar a mão, tomando em conta o efeito de frei ar que ocorre no atrito com ao selo; em caso contrario, volte a ponto 6. Espere o tempo pendente para permitir a (?) do selador utilizado antes de colocá-la em funcionamento do contrario será retirado pela água do anel, com a conseqüente perda do material. 9. ACESSÓRIOS E REPOSIÇÃO MODELO DSHC DENOMINAÇÃO 800 1250 2500 KIT SELO R650000-05 R660000-05 R670000-05 R680000-05 EXPULSION VALVE KIT R650000-02 R660000-02 R670000-02 R670000-02 KIT SELO R650001-00 R660001-00 R670001-00 R680001-00 -------- -------- R672500-03 R683300-03 R684500-03 R686300-03 R6500B0-03 R6600B0-03 R6725B0-03 R6833B0-03 R6845B0-03 R6863B0-03 65248 66248 67248 KIT ROTOR Fe Fundido Bronce TABIQUE (PAREDE) TRANSVERSAL 3300 4500 6300 68248/1 10. CURVAS DE PERFORMANCE INFLUENCIA DA TEMPERATURA DA ÁGUA DE ALIMENTAÇÃO NO DESLOCAMENTO VOLUMÉTRICO E QUALIDADE DO VÁCUO OBTIDO. % Diminuição percentual de retirada volumetrica 60 50 ção tura Curv Sa a de 40 50 ºC 25 ºC 20 ºC 45 35 30 ºC 30 40 Vácuo Maximo 57001 Jun 2007 6 ºC ºC Zona Real de Funcionamento 10 0 20 º C Pressão Absoluta Residual 17 ºC 15 ºC 25 30 40 50 60 70 80 90100 200 300 400 500 600 760 mm Hg 57001 Jun 2007 7 11. SOLUCIONANDO PROBLEMAS PROBLEMA CAUSA PROVÁVEL SOLUÇÃO É impossível girar o eixo com a mão no ventilador - A bomba esteve parada - Continue a forçar o sentido de giro com ajuda de parcialmente sem a circulação uma ferramenta (depois desmontar a capa da água e os rotores se oxidaram. protetora e o ventilador do motor). Primeiro no sentido oposto ao giro normal e logo em servida ao normal ate o deslocamento do rotor do contrario encaminhe a nossa assistência técnica fabrica. - Presa por sólidos succionados. - Enviar a nossa fabrica para posterior limpeza e deslocamento por completo. O motor sai de serviço por excesso de intensidade (sobrecarga) - Baixa tensão. - Desbalanceo das fases. - Excesso de água de alimentação. - Excesso de perda de carga na linha expulsão. - Toque mecânico interno por sucção dos sólidos e excessiva. Não é possível alcançar o nível de vácuo. O ciclo de evacuação é lento. - Existem perdas no sistema de vácuo: juntas, válvulas, roscas, etc. - Existem perdas em nível do jogo axial. - A vazão da água de alimentação e menor ao recomendação para o modelo de bomba utilizado. - A temperatura da água de alimentação é esfriada - Válvula de retenção utilizada de reduzida abra de passagem o com mola. - Verifique a tensão entre fases. - Faça a medição com alicate amperométrica (com uma distancia de 50 cm do motor) as intensidades são paralelas (+/- 5%). - Verifique a vazão da água de alimentação juntamente com a expulsão e com cronômetro. - Redução da tubulação na sua longitude e sua altura. Repasse as curvas. Nunca reduza o diâmetro abaixo das conexões da bomba. Não existe problema no aumento deste diâmetro. - Tente de fazer girar sem exagerar no esforço; se precisar a dureza, contate a nossa fabrica. - As existências de perdas podem verificar se colocando o sistema sob vácuo, fechando-se as válvulas e observando através de um vacuómetro indica leituras decrescentes em relação do tempo medido. Uma mínima caída é normal. - As perdas no nível de selo axial habitualmente não acompanhadas de gotejo de água quando a bomba esta parada. Para trocá-lo veja o procedimento continuo neste manual. - Verifique a vácuo contra relógio como já explicado. Quando a pressão perdida for inferior a 0,5 Kg/cm2 (5m) e o recipiente a evacuar e de capacidade superior a 300 litros. O correto seria (?) termos pressão de 1 Kg/cm2. Demais seria para assegurar alimentação no primeiro período evacuação. - Se o circuito da água e fechado trate de favorecer mais a evaporação sem com isto não baixar (pero menos 40ºC) recorra ao agregado de água fresca de reposição. - As válvulas de retenção a utilizar (quando necessárias) devem ser no possível verticais com decida da válvula por próprio peso (sem mola) assento de neoprene (goma) e nunca de menor que o diâmetro da conexão da bomba. Mesmo assim haverá perdida de vácuo, caso esta perda não seja aceitável, recorra ás válvulas solenóides para vácuo. Vibrações ruidosas em todo o range de vácuo. - Rolamentos defeituosos. - Troca-los. Vibrações muito ruidosas ao chegar ao máximo vácuo. - Fenômeno de cavitação que ocasiona fortes vibrações internas. De permitir ocasionará deterorização prematura nos cilindros rotor e rolamentos. - Sua unidade conta com um pequeno o grifo na frente do equipamento (pela conexão de sucção grifo atenuador ver instalação do tipo). Mediante ao mesmo poderá realizar ao ingressar ar atmosférico abrindo levemente ate que o ruído se elimine ou reduza consideravelmente. Não exagerar abrindo em excesso se reduz a vazão e a qualidade do vácuo máximo obtidos. 57001 Jun 2007 8 12. GARANTIA As bombas fabricadas para Dosivac estão garantidas contra defeitos de fabricação durante o periodo de um ano desde a data faturamento. Esta garantia não cobre defeitos que possam tar à causa de maltrato a bomba principalmente na tentativa de repará-la ou desmonta-la sem a previa autorização da fabrica. A fabrica se obriga a reparar e trocar sem custos todas as peças que de acordo ao nosso exame demonstre originalmente deficiência de material. A garantia e valida enviando a bomba a nossa fabrica ou ao representante autorizado correndo os gastos de transporte por conta do cliente. Antes de enviar uma bomba sem garantia revise todos os procedimentos e manutenção para evitar sua devolução desnecessária. 57001 Jun 2007 9 INSTALAÇÃO TIPO SISTEMA “A” DE ALIMENTAÇÃO (com água corrente circuito aberto) Vacuómetro ( 1) * Válvula de retenção Válvula água (regula a dualidade do vácuo) Giro Gases e vapores Para consumo ao tanque de vácuo aspirados Deságüe Não mais de 1 metro Contador com proteção Grifo de purga DOSIVAC Filtro Recomendado para todos os casos. ( 1) * Opcional para os casos particulares. Válvula de agulha Alimentação de água Com assento elastómero sem mola SISTEMA “B” ALIMENTAÇÃO (Com depósito de recirculação de água circuito fechado) Vacuómetro ( 1) * Válvula de retenção Válvula água regulagem do qualidade vácuo Para o consumo Gases e vapor do tanque vácuo aspirarem Giro ( 2) * Não mais de 1 metro Contador com proteção DOSIVAC Gases e vapores Gases vapor de água Válvula solenóide ativada por termostato Válvula Válvula flutuante Água Atenuador grifo purga Válvula Deságüe Água Filtro Válvula agulha Recomendado para todos os casos ( 1) Com assento elastomero sem mola Opcionais para casos particulares ( 2) Em expulsão nunca reduzir o diâmetro e utilizar curvas em lugar do cotovelos. * *

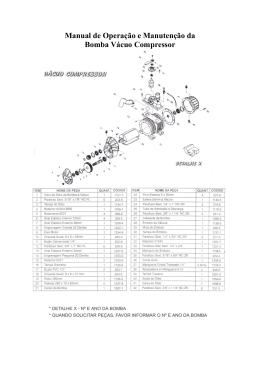

Baixar