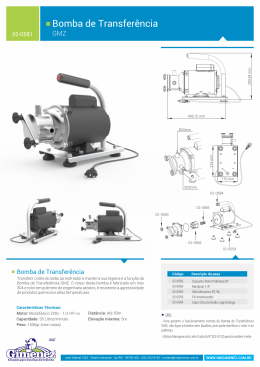

Bomba injetora: todo cuidado é pouco Bomba injetora: todo cuidado é pouco Veja como identificar os problemas da bomba injetora e retirá-la corretamente em casos de manutenção Carolina Vilanova A bomba injetora é um dos componentes mais importantes do sistema de alimentação dos veículos diesel. Ela é responsável por injetar o combustível no motor para que ocorra a combustão. Esse trabalho é realizado em conjunto com o regulador de rotação, que controla todas as faixas de rotação de acordo com a carga aplicada ao motor e o seu funcionamento, dosando a quantidade de diesel injetado e o inicio de injeção correto para a melhor combustão. Nos motores eletrônicos esse processo é gerenciado pelas unidades eletrônicas de comando. Mas, nos modelos mecânicos, a bomba é regulada manualmente por profissionais especializados (bombistas) e com o auxílio de ferramentas específicas, além de diversos testes realizados em um equipamento apropriado. Quando a bomba está regulada e o motor em bom estado, o funcionamento é perfeito e respeita as leis de emissão de poluentes, proporcionando desempenho e consumo estabelecidos pela montadora. O caminho do diesel O combustível é aspirado do tanque até a bomba injetora pela ação positiva de uma bomba de transferência (pré-alimentadora). Em seguida, passa por um pré-filtro para remover as partículas contaminantes. A bomba de transferência, então, fornece à injetora o combustível em baixa pressão. O diesel passa pelo filtro de combustível antes de chegar à bomba. Ela comprime o combustível até os injetores, onde atingem altas pressões, necessárias para a atomização e queima nas câmaras de combustão, enviando-o por linhas individuais, para cada injetor. Ao alcançar o injetor, o combustível comprimido provoca o acionamento da agulha que veda os orifícios do injetor com a câmara de combustão, vencendo a carga de uma mola e calços que determinam sua pressão de abertura e possibilita a entrada do diesel de forma otimizada. A fuga de combustível ao redor da agulha para refrigeração é recolhida pelo coletor de retorno, que o envia por uma conexão e pela tubulação de retorno ao tanque. Conceito e modelos Existem inúmeros modelos e tipos de bombas injetoras. A diferença entre elas está na aplicação quanto à potência do motor que vai equipar. Algumas aplicações foram projetadas para ser instaladas na parte traseira do motor, com o objetivo de reduzir ruídos, devido à carga maior aplicada nos motores modernos. Paulo Souza, gerente de Assistência Técnica da Bosch, afirma que as bombas podem ser classificadas nos modelos em linha ou distribuidora, sendo que os portes são divididos por potência de saída, da seguinte maneira: M, A, MW, P, R, H e VE. A bomba em linha possui as saídas dispostas em linha e a colocação dos tubos de pressão é seqüencial. As bombas distribuidoras demandam cuidados na hora de encaixar os tubos de pressão, pois deve-se verificar a saída que vai para o primeiro cilindro do motor, e depois, identificar o sentido de giro da bomba. Os tubos devem ser encaixados nessa ordem. É importante lembrar que cada motor tem a sua seqüência. Diagnósticos Antes de retirar a bomba do motor, é preciso verificar onde está o problema. Sintomas como falha e oscilação no funcionamento do motor, ruídos fortes (como se estivesse serrando), variação de rotação, excesso de fumaça e aumento no consumo de combustível podem indicar possíveis avarias no sistema. No entanto, é preciso checar outros componentes, para evitar que a bomba injetora seja retirada sem haver necessidade. “Pergunte para seu cliente se ele notou a perda de rendimento ou alteração da fumaça do veículo após abastecimento. Verifique se os filtros de combustível e de ar estão em ordem, inspecione se há vazamento de combustítvel”, comenta Souza. A pressão dos injetores deve estar de acordo com a tabela de aplicação, assim como a taxa de compressão e o ponto estático do motor. Verifique se o turbo, o intercooler e a regulagem de válvulas estão dentro dos padrões. Cheque também se o motor apresenta bloqueio no início de injeção. Manutenção preventiva A troca dos filtros dentro do prazo estipulado, a purga do sistema para verificar se existe água e evitar deixar que o veículo ande com pouco combustível no tanque são cuidados imprescindíveis para a vida útil do sistema de injeção. Procure postos de bandeira ou de sua confiança, pois combustível de má qualidade ou contaminado pode danificar, além do sistema, o motor. A manutenção preventiva demanda uma checagem no sistema de acordo com o manual do proprietário. Esse procedimento pode incluir a limpeza dos bicos e o ajuste do início de injeção e da pressão de abertura do bico. “O ideal é levar o veículo até um especialista para fazer a revisão, pois ele terá todas as ferramentas adequadas para realizar o serviço”, comenta o gerente da Bosch. Ao checar a bomba injetora, deve-se verificar o volume de injeção nos vários regimes de trabalho do motor como marcha lenta, limite de rotação, ajuste do plena carga. O tanque de combustível também merece uma atenção periódica: verifique se há água em seu interior e, caso o resultado seja positivo, faça a drenagem do sistema. Para realizar a checagem observe o líquido no decantador do filtro (um copo de sedimentação). Presença de água no sistema, geralmente, apresenta uma fumaça de cor branca durante funcionamento do motor, esta também ocasiona danos sérios ao sistema de injeção e a lubricidade do diesel é comprometida. Desmontagem e montagem Para cada modelo de bomba e regulador existe um conjunto de ferramentas apropriados para se trabalhar. A Bosch recomenda a aquisição dos equipamentos para impedir danos maiores. Os bombistas, devem ter conhecimento profundo do assunto, pois esse é um componente muito complexo e de extrema importância para o funcionamento de um motor. Um dos primeiros itens que o profissional deve saber ao instalar uma bomba é identificar a frente da peça, que é o lado oposto da haste de regulagem. Para saber qual o modelo do casco da bomba, fique atento à placa de identificação do fabricante. Lá estão todas as informações necessárias para a correta aplicação. Nessa edição, fizemos um passo-a-passo da remoção e instalação da bomba injetora do tipo A, utilizada nos motores Cummins 6CTAA de 8,3 litros, desenvolvido para atender aplicações de até 215 hp. Esse propulsor equipa modelos Volkswagen Titan 17.220 e 23.220, e os Ford 1.722 e 2.322. Acompanhe a desmontagem da bomba injetora do tipo A, que equipa esse motor: 1) Remova as tubulações e o solenóide de corte de combustível. Depois, localize o Ponto Morto Superior (PMS) no cilindro 1 e trave-o com o pino de trava (pin lock). O mecânico deve empurrar o pino de sincronização dentro do comando, girando lentamente a árvore de manivelas. Obs.: Não esqueça de afastar o pino depois que encontrar o PMS. 2) Remova a tampa de acesso, a porca e a arruela da engrenagem acionadora da bomba. Com o auxílio do sacador T (Sacador de Engrenagem de Bomba Injetora nº. 3824469), solte a engrenagem do eixo da bomba. 3) Algumas bombas têm suporte de fixação, caso tenha é preciso retirá-lo. Agora, trave a bomba antes de removê-la, retirando o pino de sincronização e invertendo a sua posição. Obs.: Coloque um aviso para mostrar que a bomba está travada, evitando que alguém vire o eixo e quebre o pino ou o próprio eixo, danificando o equipamento. 4) Tire a tubulação de alta pressão. Lembre-se que todos os orifícios devem ser vedados para impedir que entre impurezas na peça. (Foto 4) 5) Solte as porcas de fixação com ferramentas adequadas, pois o acesso aos parafusos é difícil, e por fim retire a bomba injetora. Para instalar a bomba, realize a operação inversa da desmontagem, com atenção para os torques especificados pelo fabricante. Fique atento • O Bombista deve devolver a bomba lacrada para o mecânico, com o ponto de bomba ajustado na bancada de testes. • Certifique-se que na montagem o motor está em PMS. • Com um pano umedecido em um desengraxante que não contenha água, limpe bem a engrenagem acionadora e o eixo da bomba ou produtos químicos que possam danificar as borrachas. (como álcool etílico, por exemplo). Para dar aderência e não sair fora do ponto. • O bombista já deixou a bomba no ponto, o mecânico só tem de instalar a peça no motor. • A regulagem da bomba deve ser feita por especialistas, seguindo os parâmetros da bancada de testes. • O corte de óleo deve ser realizado com a ajuda de uma bomba elétrica. Protocolo de medição • Colocar a bomba para funcionar em uma bancada de testes. • Conferir o início de débito, que depende do motor. • Conferir o volume injetado em todas as faixas de rotação e em cada saída da bomba. • Efetuar o teste de marcha lenta, limite de rotação e teste de pressão do LDA com e sem pressão de carga. • Conferir o tubo de teste da bancada e o porta injetor. Na bancada são realizados: • Teste de início de débito • Teste com o relógio comparador: precisão de 0,01 mm que deve ser usado no ajuste das chapas que sustentam as flanges do elemento. • Escala de grau: serve para verificar se a bomba está acelerando o que devia: os valores dependem do modelo do motor • Teste para reconhecer a posição do acelerador. • Posição do modelo do regulador • Regulagem da haste de regulagem, com relógio de comparação • Verificar a marcha lenta – por meio do parafuso do batente do acelerador. • Teste de regulador: cursos e posição da luva, certeza que o regulador da bomba está dentro dos parâmetros (fazer a regulagem para ajuste da luva). • Teste de plena carga. ...fonte www.omecanico.com.br

Baixar