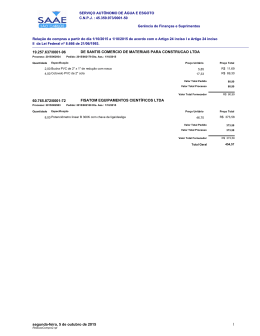

PVC Orientado Introdução a Princípios e Propriedades resinas com maior peso molecular, processo de orientação molecular, uso de cargas especiais, etc. 1.1 1. Introdução Tipos de Polímeros: Os polímeros são constituídos por cadeias moleculares longas, formadas por O mercado de tubos de PVC no Brasil representa repetições de uma estrutura química, cujas propriedades são anualmente mais de 400.000 toneladas de composto vinílico, inerentes à geometria e composição dessa estrutura. Esses sendo que em 2008 espera-se aumento significativo nessa fatores, associados ao modo como as cadeias interagem e se quantia (1). A principal aplicação desse produto é o transporte agrupam de água potável e esgoto em instalações prediais e sistemas comportamento térmico e mecânico do polímero. de infra-estrutura, além do uso industrial. umas sobre as outras, determinarão o À medida que as cadeias acomodam-se durante o O PVC rígido (UPVC – Unplasticized PVC) aparece resfriamento pós-processamento, pode-se criar (ou não) como excelente material para essas aplicações, sendo estruturas organizadas com elevada energia de coesão, algumas vantagens a manutenção da qualidade da água denominadas cristalitos. Há polímeros onde a fração em transportada, resistência química, resistência à oxidação, baixo volume de cristalitos é significativa, denominados semi- peso devido à baixa densidade (frente aos materiais metálicos), cristalinos. Nessa classe, podem-se encontrar diversos núcleos fácil reciclagem, baixo custo e comprovada longa vida-útil (2). compostos de cadeias ordenadas agrupadas lado a lado. Destacam-se o alto módulo elástico, alta dureza e excelente Ligando esses núcleos há uma segunda fase amorfa, estabilidade dimensional frente aos polímeros commodities. composta por cadeias enoveladas, algumas participando de Considera-se ainda o fator ecológico, já que apenas 43% do dois ou mais cristalitos. Outros polímeros como o PVC, peso do PVC vêm do petróleo saindo os outros 57% do sal Poliestireno ou Poli-metil-meta-acrlilato (“Acrílico”), onde a marinho, um recurso renovável e não poluente. Projetos em “cristalização” é discreta, são considerados “amorfos”, ou seja, curso devem substituir parte do petróleo, por cana-de-açúcar, predomina a fase desorganizada, composta por cadeias como recurso base alternativo para produção do monômero moleculares emaranhadas entre si. cloreto de etileno, transformando o PVC num material ecologicamente sustentável (3). 1.2 Tipos de Orientação: Assim como outros polímeros, o PVC pode ter as propriedades mecânicas Polímeros como Polipropileno, Polietilenos de Alta e melhoradas quando se orientam as cadeias moleculares no Baixa Densidade, PVC, Poliestireno, etc. pertencem à família sentido da solicitação. Orientar um polímero significa alinhar dos termoplásticos de uso geral. São commodities fabricadas e suas cadeias macromoleculares numa direção ou plano transformadas em diversos países ao redor do mundo e têm determinado, ao invés de deixá-las desordenadas e baixo custo frente aos polímeros para uso especial ou de emaranhadas umas nas outras (4). Para facilitar essa operação, engenharia, que podem, ou não, resistir mais ao calor e aos o polímero é aquecido acima da temperatura de transição esforços mecânicos. vítrea (Tg), onde as cadeias da fase amorfa adquirem Para os polímeros em geral, devido à baixa energia mobilidade e o material passa do sólido vítreo ao borrachoso e de ruptura frente aos metais, normalmente em aplicações flexível. Nesse estado é necessária menor energia para técnicas é de grande interesse qualquer mecanismo que deformar o material, já que as forças intermoleculares estão tenacifique ou melhore de alguma forma as propriedades enfraquecidas. Então é feito o estiramento da peça na direção mecânicas resultantes de processo de transformação e/ou da de interesse. Em seguida (e mantendo a peça na posição matriz polimérica. São usados diversos mecanismos, desde o “estirada”) a peça é resfriada rapidamente, a fim de congelar as ajuste de parâmetros em máquinas de transformação até microestruturas alinhadas. reforços com fibras sintéticas e minerais, passando pelo uso de A orientação de polímeros pode ser feita a partir de materiais semi-cristalinos como PP e PET ou amorfos como PS, Laboratório de Produtos e Aplicações PMMA e PVC. Sabe-se que o potencial de melhoria no tubos de PVC (PVC-O), a fim de melhorar o desempenho desempenho mecânico quando orientado é maior para os mecânico do produto para transporte de água sob pressão, semi-cristalinos (4), mas há vantagens significativas nos evitando termoplásticos amorfos. transporte/instalação, por trincas devido à deformação do O processo pode envolver apenas um eixo de orientação, como ocorre longitudinalmente em fibras sintéticas, falhas por impacto e/ou perfuração no terreno de instalação ou ruptura provocada por picos na pressão da água. onde a resistência à tração é aumentada com orientação Inicialmente o processo “em batelada” era realizado monoaxial, ou envolver dois eixos (produtos “bi-orientados”) através da extrusão de uma pré-forma com menor diâmetro como nos filmes plásticos “BOPP”, telhas de PVC “Ondex®” (5), que o tubo final e parede mais espessa. A pré-forma seguia embalagens de refrigerante em PET, dentre outros. então para o acoplamento a uma câmara, para reaquecimento, Diversos processos são utilizados no tratamento termo-mecânico dos polímeros. A estiramento e resfriamento, barra a barra (6). fabricação de fibras Mais tarde, no início dos anos 2000, o processo foi orientadas envolve a passagem do material por fieiras, seguida desenvolvido e surgiu bi-orientação contínua, sendo as barras por estiramento contínuo entre dois carretéis, sendo que os orientadas posteriores giram em velocidades de 10 a 1000 vezes mais Resumidamente, a pré-forma é extrudada (também com menor altas que os primeiros. Isso gera grandes níveis de orientação, diâmetro e maior espessura de parede que o tubo final) e sob responsáveis pela resistência à tração elevada das fibras. temperatura adequada, passa sobre um mandril com maior antes do corte na linha de extrusão (6). Telhas “Ondex®”, feitas em PVC transparente e diâmetro externo que o diâmetro interno do extrudado, filmes BOPP são extrudados, resfriados, reaquecidos e orientando o tubo circunferencialmente, enquanto um puxador estirados paralelamente à linha de extrusão por puxadores encarrega-se de orientar a componente axial, paralela à linha trabalhando em diferentes velocidades, auxiliados por garras de extrusão, puxando o tubo em velocidade maior que a de que correm em velocidade crescente junto às laterais do extrusão da pré-forma. extrudado, essas garras puxam as extremidades e, movendose para fora aumentam a largura da lamina à medida que acompanham o ganho de velocidade longitudinal, gerando a orientação transversal. 1.3 Fabricação de Tubos UPVC: Quando produzido da forma convencional, o PVC desliza pela parede da matriz devido aos aditivos típicos usados no processo de transformação, havendo pouca orientação no sentido do fluxo. Ainda, considerando os sistemas de puxamento e resfriamento comuns às linhas atuais de extrusão de tubos, o PVC, ao sair da matriz, adquire pouca ou nenhuma orientação, à medida que o estiramento provocado pelo puxador da linha é pequeno e a temperatura alta demais para a formação e manutenção significativa da orientação. Em altas temperaturas (em torno de 200º C para o PVC rígido) as forças intermoleculares são muito reduzidas e a recuperação da orientação causada pelo puxamento é quase instantânea e total. 1.4 Tubos de PVC Orientado: Nas décadas de 80 e 90 foi desenvolvido um processo de orientação molecular de Laboratório de Produtos e Aplicações Figura 1: Propriedades Melhoradas com a Bi-Orientação em Tubos PVC-O Alguns dos ganhos do tubo de PVC-O (Figura 1) frente ao produto de PVC “rígido convencional” são maior modulo elástico, maior resistência ao impacto e maior resistência à tração, sendo possível a economia de 50% a 30% de material frente aos tubos de PVC convencionais ou com modificadores de impacto (PVC-M)(7), respectivamente, além da possível alteração dos mecanismos de falha frágil (por propagação de trincas) para fratura dúctil “em camadas”. À medida que se desenvolve a bi-orientação, surge uma estrutura lamelar concêntrica ao tubo, como camadas sobrepostas de um tecido, muito resistentes ao rasgo e à ruptura por penetração. Para romper a parede do tubo, uma trinca deve percorrer todas as camadas, vistas na Figuras 2 e 3, sendo elevada a energia de propagação da falha, dissipada na superfície dos planos. Esse mecanismo diferenciado de fratura do PVC-O, com aumento na tenacidade à fratura, permite Figura 2: Superfície de “Fratura em Camadas” de Tubo baixar coeficientes de segurança para projetos de tubulações, PVC-O ensaiado em teste hidrostático. Lado interno. que são inferiores em relação ao PVC-M ou PVC convencional. Para o PVC-O os coeficientes variam de 1,4 a 1,6 na norma 1.5 Orientação de Polímeros Amorfos: Nos ISO 16422:2006, que regulamenta esses tubos na Europa. polímeros semi-cristalinos a manutenção da deformação de Para o MPVC, 2,0, na NBR 7665:2007 e 2,0 a 2,5 na NBR uma peça, acima de Tg, até os níveis desejados é feita pelo 5647:1999 que regulamentam os tubos MPVC e UPVC, para ancoramento dos cristalitos, ligados por cadeias da fase amorfa. linhas de adução e distribuição de água sob pressão, Em polímeros onde a cristalização é discreta, como no PVC, a respectivamente. deformação em altos percentuais é garantida principalmente pela viscosidade elongacional, nesse caso, função do peso e distribuição do peso molecular do polímero e da temperatura. Trabalhos com formulações de PVC rígido e flexível (8) mostraram que o intervalo entre 90 e 95º C tem a maior elongação na ruptura (independentemente da presença ou teor de plastificante do composto), sugerindo maior potencial para razões de estiramento elevadas. Quanto maior é a razão de estiramento, ou seja, a relação entre dimensão no eixo de estiramento do orientado e dimensão da pré-forma, maior o nível de orientação a uma mesma temperatura. Isso resulta em ganho nas propriedades mecânicas, mas menor deformação na ruptura. 1.6 Nível de Gelificação: Para o PVC, orientado ou Figura 2: Superfície de “Fratura em Camadas” de Tubo PVC-O ensaiado em teste hidrostático. Lado externo. não, ter bom desempenho mecânico, ainda é importante considerar o “nível de gelificação” do produto (9), que corresponde a eficiência da conversão do composto em pó a uma rede tridimensional polimérica, com a compactação, eliminação dos vazios e poros das partículas, e contornos interpartícula, simultaneamente à alteração da estrutura cristalina do polímero, sob ação de temperatura, cisalhamento e pressão (10 e 11). Laboratório de Produtos e Aplicações A polimerização por suspensão das resinas de PVC Trabalhos revelam valores ótimos de gelificação na ordem de gera uma fração cristalina que ocupa até 10% do volume total 50 a 70% para um bom compromisso entre tenacidade e limite das partículas, denominada cristalização primária. Devido ao de resistência à tração (9). elevado nível de defeitos dos cristalitos, a temperatura de fusão da fase corresponde a uma ampla faixa de temperatura, entre 110 e 220º C. Como a temperatura de processo comumente atinge cerca de 180 a 200º C, esta não é suficiente para fundir os cristalitos de PVC em sua totalidade, restando alguns inalterados, advindos da estrutura original da partícula de resina. Parte do volume fundido recristaliza durante o resfriamento pós-transformação, originando a “cristalização secundária”. O nível de gelificação pode ser medido, entre outros métodos, por calorimetria diferencial de varredura (12) (DSC – Differential Scanning Calorimetry), relacionando-se os valores da cristalinidade secundária (formada no resfriamento “póstransformação”) e cristalinidade primária (inerente às partículas da resina após a polimerização). De forma geral, quanto maior o nível de gelificação, maior o valor da relação entre cristalização secundaria e cristalização total do material. Na Figura 4 pode ser visto um esquema do termograma obtido a partir do PVC processado. Em temperatura próxima a 80º C ocorre mudança na linha base do gráfico, devido à transição vítrea, que altera a capacidade calorífica da amostra (13). Conforme comentado anteriormente, nessa região o material passa de um sólido vítreo para um borrachoso flexível. Em torno de 110º C começa a endoterma de fusão dos cristais secundários, cuja temperatura máxima atingida na transformação corresponde ao vale formado entre os picos de áreas A e B. O segundo pico corresponde à fusão da cristalinidade primária da resina, que não chega a fundir no processo. O nível de gelificação é calculado pela Equação 1. Figura 4: Termograma de Composto Processado de PVC Um nível elevado de vazios e contornos de grão existentes na pré-forma, oriundo de um baixo nível de gelificação, poderia levar a queda na eficiência da orientação, já que parte da deformação do corpo durante o estiramento resultaria do deslocamento entre-grãos, cuja interface tem baixa adesão, absorvendo a deformação imposta pelo mecanismo de orientação, sem o alinhamento das macromoléculas. Ainda, esses vazios podem ser aumentados durante o processo de orientação, concentrando tensões nesses pontos da matriz dúctil, podendo levar à falha precoce da peça pronta. Se a matriz é bem gelificada no processo de conformação da pré-forma, grande parte da energia gasta no estiramento será consumida na deformação das cadeias, enquanto o deslizamento entre-grãos e alongamento de vazios será pouco significativo. A eficiência do processo de orientação assim como confirmação do nível de gelificação adequado podem ser avaliados colocando-se os orientados em estufa (entre 100 e G (%) = A A + B * 100 150º C). A recuperação após longo tempo em temperatura acima de Tg deve resultar num perfil dimensionalmente muito similar à pré-forma. Se a fração recuperada não equivale à Equação 1: Cálculo do Nível de Gelificação medido por razão de estiramento, alguns fatores devem ser levantados. DSC Entre eles: (a) a temperatura de estiramento é elevada demais e as cadeias recuperam rapidamente a deformação imposta pelo estiramento, retornando ao estado desorientado (devido Laboratório de Produtos e Aplicações ao baixo tempo de relaxação molecular); (b) pelo mesmo motivo anterior, a velocidade de estiramento ou a taxa de 1. Formulação do Composto de PVC resfriamento são muito baixas; (c) o nível de gelificação do perfil é insuficiente. Matéria Prima PCR Solvin 266RC 2. Objetivo Desenvolver um método de laboratório eficiente para 100 Stabtin 14V 1 Paraloid K120N 1 Estearato de Cálcio 1 mono-orientação do PVC rígido, a fim de permitir futuros Micron 2F 3 estudos sobre o tema. A-C 316A 0,3 Identificar a influência de diferentes razões de estiramento sobre as propriedades mecânicas do material em questão. No caso da referência aos tubos PVCO (bi-orientados) é importante a avaliação de propriedades de longa duração, como a fluência, que pode ser relacionada com o comportamento de tubos para pressão ao longo de sua vida-útil. No presente estudo, devido a limitações de equipamento, esse tema não será explorado. Por ser um trabalho introdutório, a orientação das pré-formas será feita apenas axialmente, para entendimento de princípios e mecanismos relacionados ao tema geral. Identificação 1,00 1,50 PVC Rígido Convencional Extrudado Razão de Estiramento RE ( ) foram aquecidos em estufa por 20min à temperatura de 95º C e em seguida estirados individualmente à taxa de 500%/min, no equipamento Emic DL3000. Concluído o estiramento, os perfis foram resfriados rapidamente com água a 20ºC. A relação entre o comprimento final do estirado e o comprimento da pré-forma é conhecida como razão de estiramento, o que será usado como identificação das amostras (Tabela 2) e deve ser proporcional ao nível de orientação das macro-moléculas do polímero. 2. Identificação das Amostras Descrição 3.1 Mecanismo de Orientação: Perfis extrudados Não Orientado 1,75 2,00 Amostras Orientadas a Partir do Perfil Extrudado 1,50 1,75 2,00 A avaliação da eficiência do processo de orientação foi feita com 3 corpos de prova de cada amostra. Os 12 corpos de prova foram medidos e colocados em estufa por 30min a 135º C e depois medidos novamente. 3.2 Medição do Nível de Gelificação: A pré-forma foi avaliada em DSC. Foi utilizado um aparelho Netzsch DSC 200 PC, com aquecimento a partir de 30º C à taxa de 10º C/min em atmosfera de Nitrogênio. 3.3 3. Procedimento Experimental A formulação descrita na Tabela 1 foi misturada em misturador intensivo Mecanoplast ML9, com capacidade para 3Kg, em 1500rpm até 120º C, seguido de resfriamento a 50º C. O composto em pó foi extrudado e granulado numa extrusora mono-rosca MPM de Ø=35mm e relação comprimento/diâmetro L/D=22. A temperatura das zonas de aquecimento do canhão e matriz foi fixada em 180oC. A extrusão das pré-formas foi feita numa extrusora mono-rosca Ciola, de Ø=30mm, com L/D=25. As temperaturas da máquina foram fixadas em 190oC. Laboratório de Produtos e Aplicações Ensaios Mecânicos: Corpos de prova adequados foram usinados a partir dos perfis extrudados a fim de conhecer algumas de suas propriedades mecânicas, de acordo com as normas ISO correspondentes. Todos os corpos de prova foram mantidos a 25º C por no mínimo 40h antes de serem ensaiados num aparelho Emic DL3000. Resistência ao Impacto Izod (com entalhe): 20 corpos de prova foram ensaiados de acordo com a norma ISO 180:2000 Plastics – Determination of Izod Impact Strenght. Não se pode avaliar a resistência ao impacto de amostras sem entalhe devido às amostras orientadas terem resistência ao impacto superior à capacidade do aparelho disponível. Deformação sob tração, 6 corpos de prova ensaiados de acordo com a ISO 527:2005 Plastics - Determination of Tensile Properties; Os intervalos de confiança (LC90) considerados representam 90% das populações de resultados para cada média ( =0,1). As curvas de tendência logarítmicas e parabólicas foram geradas pelo programa Microsoft Excel 2000. O Coeficiente de Variação CV corresponde à relação 3. Eficiência do Processo de Estiramento Amostra 1,00 1,50 1,75 Estiramento Recuperado ( ) 1,01 1,46 1,77 2,00 1,92 Desvio Padrão ( ) 0,00 0,00 0,00 0,00 CV (%) 0% 0% 0% 0% LC90 ( ) 0,00 0,00 0,00 0,00 Variação (%) 1% -3% 1% -4% percentual entre o desvio padrão e a média de resultados. A tenacidade à fratura sob tração é calculada integrando a área abaixo da curva tensão/deformação do 2,25 ensaio são fornecidos pelo Software Tesc 3.01, fornecido pela fabricante do aparelho. Considerando que não foi usado extensômetro na análise de tração, os valores de módulo de elasticidade foram encontrados manualmente, tangenciando a reta elástica e servem apenas como comparativo. 4. Resultados e Discussão 4.1 Eficiência do Processo de Orientação: A Tabela 3 ilustra a eficiência do processo testado. A amostra 2,00 tem a maior variação, -4% do valor esperado. Os pequenos desvios podem ser associados à oscilação de temperatura do canhão da máquina ao longo da extrusão, gerando níveis consequentemente de gelificação viscosidades diferenciados elongacionais e diferentes durante o estiramento. Outro fator que pode contribuir para a variação é a oscilação de vazão da extrusora mono-rosca, velocidade de puxamento e calibração da pré-forma, gerando variação dimensional no sentido paralelo à máquina (PM), fato que não foi considerado no ensaio. Sendo heterogênea a resistência ao fluxo elongacional da pré-forma, seja por diferença de viscosidade ou por oscilação seccional, haverá diferenças de escoamento e nível de orientação dentro da mesma peça estirada. O desvio dos resultados mecânicos, tratados nos itens 4.3 e 4.3, aborda essas variações. Laboratório de Produtos e Aplicações Razão de Estiramento Recuperada / Real ( ) ensaio. Esse valor, assim como os outros relacionados ao 2,00 1,75 1,50 1,25 1,00 1,00 1,25 1,50 1,75 2,00 2,25 Razão de Estiramento Esperada ( ) Figura 5: Comportamento linear dos resultados de recuperação da orientação sob temperatura. 4.2 Nível de Gelificação: Na Figura 6 pode-se ver o termograma da pré-forma. A Tg do composto é identificada em 83,3º C (método ASTM) e os valores dos calores de fusão das cristalizações primárias e secundárias são 10,93J/g e 0,6891J/g respectivamente, indicando um nível de gelificação de 94%, que será considerado satisfatório para a pré-forma de UPVC usada no estudo. O Vale entre os dois picos de fusão revela a temperatura máxima atingida no processo, 197,5º C. Resistência ao Impacto Izod (KJ/m2) 50 40 30 20 10 0 1,00 1,25 1,50 1,75 2,00 2,25 2,50 Razão de Estiramento ( ) Figura 6: Termograma da pré-forma usada no trabalho. Figura 7: Resistência ao Impacto Izod, corpo de prova 4.3 Resistência ao Impacto: A análise de entalhado. ISO 180:2000 (Método A). resistência ao impacto por método Izod com entalhe, avalia a fratura através da energia necessária para a propagação de uma trinca pré-existente (entalhe). 4. Resistência ao Impacto Izod - Entalhado Amostra 1,00 1,50 1,75 Resistência ao Impacto (KJ/m2) Desvio Padrão (KJ/m2) CV (%) 2,00 4,46 21,47 26,57 30,22 0,48 4,61 2,54 3,85 11% 21% 10% 13% 0,24 2,33 1,29 ISO 180:2000 – Corpo de Prova Tipo A 1,95 LC90 (KJ/m2) Conforme os resultados vistos na Tabela 4 e Figura 7, pode-se associar o ganho na resistência ao impacto avaliado nesse ensaio, ao nível de orientação. Ao se orientar as cadeias poliméricas no sentido transversal à propagação da trinca, criase um efeito dissipador de tensões. Figura 8: Corpos de prova de amostra (A) não orientada, propagação da trinca em linha no corpo de prova (B) orientada, propagação paralela a orientação, seguindo os caminhos de menor energia, com aspecto “zig-zag”. As cadeias estiradas perpendicularmente à direção de desenvolvimento da trinca têm suas extremidades ancoradas em regiões vizinhas ao eixo de propagação da fratura, dissipando a energia nas regiões adjacentes e aumentando a energia absorvida no impacto. Nas amostras orientadas é observado o desenvolvimento da trinca na direção dos caminhos de maior concentração de tensões (planos paralelos à orientação), conforme as Figuras 8 e 9. Laboratório de Produtos e Aplicações 5. Resistência à Tração 1 1,5 1,75 2 42,17 66,33 77,33 87,67 Dp (Mpa) 6,15 4,89 6,83 7,79 CV (%) 15% 7% 9% 9% LC (90) 4,92 3,91 5,47 6,23 Deformação na Ruptura (%) 237,67 145,33 91,00 91,33 Dp (%) 16,73 10,58 13,13 14,02 CV (%) 7% 7% 14% 15% LC (90) 13,39 8,46 10,51 11,22 Tenacidade sob Tração (J) 131,50 217,67 146,50 159,00 Dp (J) 9,61 11,55 20,33 26,47 CV (%) 7% 5% 14% 17% LC (90) 7,69 9,24 16,27 21,18 Módulo Elástico (MPa) 1166 1250 1375 1428 Amostra Tensão de Ruptura (Mpa) Figura 9: Corpos de prova fraturados das amostras 1,00, 1,50 e 2,00. A trinca se desenvolve perpendicularmente a direção de propagação. 4.4 Resistência à Tração: O nível de orientação aumenta a tensão de ruptura e módulo elástico, mas reduz a deformação na ruptura (Tabela 5). O alinhamento das cadeias macromoleculares gera ganhos na rigidez e maior resistência ao escoamento (Figuras 10 a 13), devido às cadeias estarem posicionadas na direção do eixo de orientação, tendo maior área de interação com as vizinhas e aumentando a resistência ao cisalhamento entre camadas adjacentes. O curso normal de uma solicitação de tração se inicia (i) pela deformação das cadeias de forma elástica, sem escorregamento entre moléculas; (ii) orientação das cadeias com deformação permanente; (iii) fratura. Em teoria, se as cadeias já estão orientadas no início da tração, o potencial de deformação diminui à medida que o material não consegue absorver a deformação devido ao esgotamento do curso de escorregamento intermolecular. No presente ensaio leva-se em conta ainda, a propagação dos vazios, contornos inter-partículas e defeitos concentradores de tensão, oriundos da estrutura da resina de PVC, que também podem gerar a falha do material, principalmente nas amostras orientadas, já que vazios e contornos de grão podem ter seus efeitos potencializados devido ao aumento dimensional proporcionado estiramento na orientação. Laboratório de Produtos e Aplicações pelo ISO 527:2005 A deformação inesperada na ruptura da amostra 1,75 pode ser explicada pela ocorrência de um número maior que o normal de defeitos e/ou contaminações no material, sendo que se esperava comportamento intermediário entre as amostras 1,50 e 2,00. Devido a esse fato, a mesma foi plotada, mas não foi considerada no cálculo da curva prevista de tenacidade à fratura em função do nível de orientação, Figura 14. 100 1600 2,00 1450 1,75 Módulo Elástico (MPa) Tensão (MPa) 75 1,50 1300 50 1,00 1150 25 0 0% 50% 100% 150% 200% 250% 1000 1,00 1,25 1,50 2,00 2,25 2,50 Figura 13: Módulo elástico sob tração. Figura 10: Curvas Representativas dos comportamentos das amostras ensaiadas sob tração, segundo ASTM D 638. 240 110 Tenacidade à Fratura sob Tração (J) 220 90 Tensão na Ruptura (Mpa) 1,75 Razão de Estiramento ( ) Deformação (%) 70 200 180 160 140 120 50 100 1,00 1,25 30 1,50 1,75 2,00 2,25 2,50 Razão de Estiramento ( ) 1,00 1,25 1,50 1,75 2,00 2,25 2,50 Razão de Estiramento ( ) Figura 14: Energia de fratura sob tração em função da Figura 11: Tensão na ruptura sob tração em função da razão de estiramento. A amostra 1,75 foi desconsiderada razão de estiramento da amostra. para construção da curva de tendência. 270 5. Conclusão O processo de orientação do PVC rígido mostra-se Deformação na Ruptura (%) 220 excelente mecanismo para melhoria de algumas propriedades mecânicas. Para peças mono-orientadas os ganhos foram de 170 até 66% em tenacidade sob tração e 107% na resistência ao 120 impacto, para as amostras 1,50 e 2,00 respectivamente frente ao UPVC. 70 20 1,00 Tanto o processo de extrusão da pré-forma quanto a etapa de orientação do PVC-O devem ter seus parâmetros 1,25 1,50 1,75 2,00 2,25 2,50 Razão de Estiramento ( ) Figura 12: Valores de deformação na ruptura em função da razão de estiramento da amostra. Laboratório de Produtos e Aplicações rigidamente monitorados, já que oscilações dimensionais ou no nível de gelificação da pré-forma podem causar diferenças nas propriedades do produto final. O processo de orientação desenvolvido em (10) MARQUES, P. R.; COVAS, J. A. “Processing laboratório é eficiente e pode ser usado em estudos posteriores. Characteristics of U-PVC Compounds” - Companhia Industrial Os desvios encontrados são aceitáveis e os resultados de Resinas Sintéticas, CIRES S.A. – 2003. comparáveis aos de outros trabalhos. (11) ALVES, J. P.D.; RODOLFO Jr., A. “Análise do Processo 6. Bibliografia de Gelificação de Resinas e Compostos de PVC Suspensão” – Polímeros: Ciência e Tecnologia – Vol. 16 – p. 165-173 – 2006. (1) www.institutodopvc.com.br (Junho, 2008) (12) VANSPEYBROECK, Ph.; DEWILDE, A. “Determination of (2) BREEN, J.; BOERSMA, A., SLAATS, P.G.G., VREEBURG the Degree of Gelation of PVC-U Using a DSC” – PVC J.H.G, “Long Term Performance Prediction of Existing PVC Technology Conference – Loughborough – 2003. Water Distribution Systems” – Apresentação na Plastics Pipes XII Conference – 2004. (13) CANEVAROLO Jr., Sebastião V. “Técnicas de Caracterização de Polímeros” – São Paulo – Artliber Editora – (3) MARTINZ, D. O.; QUADROS. J. “Compounding PVC With 2004. Renewable Materials” – 10th International PVC Conference – 2008. (14) CHAUFFOUREAUX, J. D. “Rheological Functions and Processing by Extrusion and Stretching of PVC Biaxially (4) MANRICH, S. “Processamento de Termoplásticos” – São Oriented Sheets” – Pure & Applied Chemistry – Vol.53 – p. 521- Paulo – Artliber Editora – 2005. 531 – Grã Bretanha – 1981. (5) www.ondex.com (Junho, 2008) (15) CANEVAROLO Jr., S. V. “Ciência dos Polímeros” - São Paulo – Artliber Editora – 2001. (6) FUMIRE, J. “A New, Revolutionary Process for PVC BiOriented Pipes” – KRV Nachrichten – Vol.1/2008 – p. 25 – (16) FUMIRE, J. “PVC in pipes European Markets, threats, Alemanha – 2008. opportunities & Developments” – Apresentação em Bouillon – Bélgica – 2008. (7) OSRY, M. A.; MSc, FPISA “Modern Developments and Design Criteria: PVC-U, PVC-M and PVC-O” – Apresentação (17) ROBEYNS, J.; VANSPEYBROECK, Ph. “Molecular na “Plastics Pipes XII Conference” – 2004. Oriented PVC (MOPVC) and PVC-U Pipes for Pressure Applications in the Water Industry” – Plastics, Rubber and (8) GILBERT, M; HITT, D. J. “Tensile Properties of PVC at Elevated Temperatures” – Materials Science and Technology – Vol. 8 – p.739 -745 – 1992. (9) MOGHRI, M.; GARMABI, H.; AKBARIAN M. “Effect of Processing Parameters on Fusion and Mechanical Properties of a Twin Screw Extruded Rigid PVC Pipe” – Journal of Vinyl Additives Technology – Vol. 9 – Pp. 81-89 – 2003. Laboratório de Produtos e Aplicações Composites – Vol. 34 – p. 318-323 – Grã Bretanha – 2005.

Download