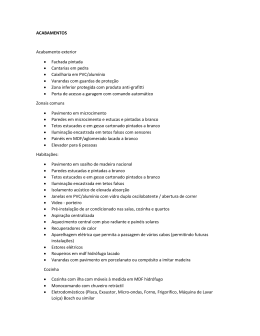

UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA DEPARTAMENTO DE ENGENHARIA ESTRUTURAL E CONSTRUÇÃO CIVIL VANESSA LIRA ANGELIM PLANEJAMENTO E CONTROLE DA PRODUÇÃO DE OBRA BASEADO NOS PRINCÍPIOS DA CONSTRUÇÃO ENXUTA FORTALEZA 2009 1 VANESSA LIRA ANGELIM PLANEJAMENTO E CONTROLE DA PRODUÇÃO DE OBRA BESEADO NOS PRINCÍPIOS DA CONSTRUÇÃO ENXUTA Monografia submetida à Coordenação do Curso de Engenharia Civil da Universidade Federal do Ceará, como requisito parcial para obtenção do grau de Engenheiro Civil. Orientador: Profa. Thaís da Costa Lago Alves, Ph.D. A590p Angelim, Vanessa Lira Planejamento e controle da produção de obra baseado nos princípios da construção enxuta / Vanessa Lira Angelim, 2009. 69f. ; il. color. enc. Orientadora: Profa. Ph. D. Thaís da Costa Lago Alves Monografia (graduação) - Universidade Federal do Ceará, Centro de Tecnologia. Depto. de Engenharia Estrutural e Construção Civil, Fortaleza, 2009. 1. Construção Civil 2. Controle de Produção 3. Níveis hierárquicos de planejamento 4. Sistema Toyota de produção I. Alves, Thaís da Costa Lago (orient.) II. Universidade Federal do Ceará – Graduação em Engenharia Civil III. Título CDD 620 FORTALEZA 2009 ii VANESSA LIRA ANGELIM PLANEJAMENTO E CONTROLE DE OBRA BASEADO NOS PRINCÍPIOS DA CONSTRUÇÃO ENXUTA Monografia submetida à Coordenação do Curso de Engenharia Civil, da Universidade Federal do Ceará, como requisito parcial para a obtenção do grau de Engenheiro Civil. Aprovada em 20/11/2009 BANCA EXAMINADORA iii Dedico este trabalho aos meus pais, Ulisses Angelim Neto e Guiomar Lira Angelim, meus irmãos e amigos. iv ”Onde estiver o vosso tesouro, aí estará também o vosso coração.” Mateus 6:21 v AGRADECIMENTOS A DEUS, que me deu vida, saúde e inteligência, e que me dá força para continuar minha jornada em busca dos meus objetivos e me instrui com as virtudes mais preciosas. À professora Thaís Alves, pela orientação e dedicação na realização deste trabalho, que apesar dos empecilhos ocorridos, esteve disponível na orientação desta monografia, e pela sua contribuição para meu aperfeiçoamento profissional. Ao mestrando Sávio Melo, pela orientação e sugestões sempre construtivas para a realização desta monografia e pela participação na banca examinadora. Ao Engenheiro Maurílio Medeiros pela participação na banca examinadora desta monografia. A todos os professores que durante minha graduação contribuíram para minha formação como engenheira civil, especialmente aos professores Barros Neto, Thaís Alves, Heineck e Tereza Denyse. Aos meus pais, Guiomar e Ulisses, que me ensinaram a não temer desafios e a superar os obstáculos com dignidade, por terem sempre acreditado em mim, pela preocupação diária com meu bem estar, por todo esforço dedicado à minha formação profissional e pessoal e por todo amor que me foi concedido. À minha querida irmã Gessica, pela atenção, pelos momentos intensos de felicidade e pelo carinho e dedicação recebidos diariamente. Ao meu querido irmão doutorando em Biotecnologia Alysson, pela admiração e respeito que temos um pelo outro e por seu incentivo à realização do meu trabalho. Aos meus colegas de trabalho Marcos, Manoel, Juliana, Maurício, Nilton e Márcio pelo incentivo e apoio durante a realização do trabalho. A todos os amigos do curso de graduação em Engenharia Civil da UFC, especialmente Rodolfo, Rogério, Emanuella, Camila, Pablo, Felipe, Lyana, Iuri e Patrícia, que estiveram juntos comigo durante os últimos cinco anos repletos com muito companheirismo, pelos ótimos momentos vivenciados, pelas diversas madrugadas de árduo estudo, pelo respeito e cumplicidade. Às minhas amigas Isabel, Nayara, Camila e Nathália pelo apoio e admiração por minha carreira profissional. A todos que contribuíram direta e indiretamente à execução deste trabalho. vi RESUMO O planejamento e controle da produção (PCP) se caracteriza por um conjunto de estratégias e ferramentas que sendo adequadamente usadas por uma organização influenciam positivamente a eficiência do seu sistema produtivo. O objetivo desse trabalho foi o de implantar os níveis de planejamento e controle da produção (curto, médio e longo prazo através da Linha de Balanço), baseado nos princípios da construção enxuta, em uma empresa do estado do Ceará. A estratégia de pesquisa adotada nesse trabalho baseou-se na pesquisaação. A análise da implantação dos níveis hierárquicos de planejamento foi realizada através da utilização de dois indicadores: Porcentagem de Atividades Planejadas e Concluídas (PPC), Porcentagem de Restrições Identificadas e Removidas (PRR), e através das alterações realizadas no planejamento da obra a partir do uso da Linha de Balanço. Com a realização do trabalho, constatou-se uma melhoria no processo de planejamento e controle da obra, avaliada através de indicadores coletados no nível de curto e médio prazos. O uso da Linha de Balanço no nível de longo prazo proporcionou alterações no plano de ataque da obra, antecipando um mês seu término. Com base nos conceitos da construção enxuta, foram sugeridas melhorias ao sistema produtivo da empresa e a sua sistemática de PCP. Palavras-chaves: Planejamento e controle da produção, construção enxuta. vii LISTA DE FIGURAS Figura 1 – Sistema Toyota de Produção ..................................................................................... 7 Figura 2 - As Cinco Fases do Ciclo de Planejamento da Dimensão Horizontal ...................... 11 Figura 3 – Linha de Balanço..................................................................................................... 13 Figura 4 – Esquema das Etapas Realizadas durante Implantação do PCP Hierarquizado ....... 18 Figura 5 – Planejamento de Médio Prazo Mensal .................................................................... 22 Figura 6 – Exemplo de Dimensionamento do Pacote de Trabalho .......................................... 23 Figura 7 – Planejamento de Curto Prazo .................................................................................. 26 Figura 8 – Porcentagem do PPC durante as Semanas da Pesquisa .......................................... 26 Figura 9 - Registro da Ocorrência de Parada das Equipes na Produção................................... 30 Figura 10 - Média de Viagens por Dia dos Guinchos com 1 e 2 Jericas durante Mês de Setembro ................................................................................................................................... 31 Figura 11 – Formulário para Análise das Restrições Identificadas .......................................... 34 Figura 12 – Parte da LB Representando Planejamento de Longo Prazo no MS Project .......... 37 Figura 13 – Parte da LB com Plano de Ataque Atualizado ...................................................... 38 Figura 14 - Parte da LB Representando Plano de Longo Prazo no MS Project na Fase de Acabamento .............................................................................................................................. 39 Figura 15 - Parte da LB com Plano de Ataque Atualizado na Fase de Acabamento ............... 39 viii LISTA DE QUADROS Quadro 1 – Atividades em Execução no Período da Pesquisa ................................................. 24 LISTA DE GRÁFICOS Gráfico 1 - Porcentagem de Problemas na Produção em Junho/09.......................................... 27 Gráfico 2 - Porcentagem de Problemas na Produção em Julho/09 .......................................... 27 Gráfico 3 - Porcentagem de Problemas na Produção em Agosto/09 ........................................ 28 Gráfico 4 - Porcentagem de Problemas na Produção em Setembro/09 .................................... 29 Gráfico 5 - Porcentagem das Causas para a Falha do Abastecimento Interno ......................... 31 ix LISTA DE ABREVIATURAS E SIGLAS ISO 9001 JIT LB NORIE PBQP-H PCP PPC PRR UFC UFRGS International Organization for Standardization Just in Time Linha de Balanço Núcleo Orientado para a Inovação na Edificação Programa Brasileiro da Qualidade e Produtividade do Habitat Planejamento e Controle da Produção Porcentagem de Atividades Planejadas e Concluídas na Data Prevista Porcentagem de Restrições Identificadas e Removidas Universidade Federal do Ceará Universidade Federal do Rio Grande do Sul x SUMÁRIO LISTA DE FIGURAS..............................................................................................................viii LISTA DE QUADROS..............................................................................................................ix LISTA DE GRÁFICOS.............................................................................................................ix LISTA DE ABREVIATURAS E SIGLAS.................................................................................x 1. INTRODUÇÃO .................................................................................................................. 1 1.2. Problema de Pesquisa ................................................................................................. 1 1.3. Objetivos..................................................................................................................... 2 1.4. Delimitação da Pesquisa ............................................................................................. 3 1.3. Estrutura do Trabalho ................................................................................................. 3 2. REVISÃO BIBLIOGRÁFICA ........................................................................................... 4 2.1. A Construção Enxuta ............................................................................................... 4 2.1.1 Princípios da Construção Enxuta Aplicados ao PCP.......................................... 5 2.1.2 Planejamento e Controle da Produção ................................................................ 9 2.1.2.1 Definição e objetivos do planejamento ......................................................... 9 2.1.2.2 Os níveis de planejamento........................................................................... 10 2.1.2.2.1 Planejamento de longo prazo .................................................................. 12 2.1.2.2.2 Planejamento de Médio Prazo ................................................................ 13 2.1.2.2.3 Planejamento de Curto Prazo .................................................................. 15 2.2. Considerações Finais .............................................................................................. 16 3. METODOLOGIA............................................................................................................. 17 4. RESULTADOS ................................................................................................................ 21 4.1. Caracterização do PCP do Empreendimento antes da Implantação ......................... 21 4.2. Caracterização do PCP do Empreendimento após Implantação ............................... 25 4.2.1 Implantação do Planejamento de Curto Prazo .................................................. 25 4.2.2 Implantação do Planejamento de Médio Prazo ................................................ 34 4.2.3 Implantação do Planejamento de Longo Prazo através da Linha de Balanço .. 35 4.2.4 Interligação entre os Níveis de Planejamento da Obra ..................................... 41 4.3. Avaliação do PCP do Empreendimento em Estudo ................................................. 42 4.4. Considerações Finais ................................................................................................ 42 5. CONCLUSÕES ................................................................................................................ 44 6. REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................. 45 ANEXO 1..................................................................................................................................48 ANEXO 2..................................................................................................................................50 ANEXO 3..................................................................................................................................52 APÊNDICE 1............................................................................................................................54 APÊNDICE 2............................................................................................................................56 APÊNDICE 3............................................................................................................................58 xi 1. INTRODUÇÃO 1.1. Justificativa A indústria da construção civil compreende uma associação de elementos que em conjunto resultam na obra pretendida, são eles: profissionais, equipamentos, máquinas e materiais. Devido às particularidades dessa indústria, que a torna bastante complexa, é necessário cada empresa buscar técnicas de gerenciamento para alcançar com eficiência o objetivo final, a obra desejada (ARAÚJO e MEIRA, 1997). Devido às inúmeras ofertas imobiliárias no mercado, a maior exigência por parte dos clientes e, em alguns casos, a pouca disponibilidade financeira para construir, as empresas da indústria da construção, com objetivo de serem mais competitivas, têm procurado gerenciar melhor seu sistema produtivo e investir em tecnologia a fim de aumentar seus lucros (FORMOSO, 2001). Diante dessa realidade, o fato de uma empresa possuir um processo bem estruturado de Planejamento de Controle da Produção (PCP) é fundamental devido ao PCP influenciar diretamente no desempenho do setor produção, obtendo aumento na produtividade, diminuição de perdas na produção agregando qualidade aos produtos (FORMOSO, 2001). 1.2. Problema de Pesquisa Segundo o dicionário Aurélio, incerto significa: “Não certo; indeterminado, impreciso”. Assim, incerteza significa estado de algo incerto, indeterminado e impreciso. A partir dessa definição, entende-se o conceito de incerteza empregado por VARGAS (1998). O autor afirma que o elevado potencial de incerteza que cerca uma obra é um dos maiores causadores de perdas na construção, e por isso se faz necessário realizar um bom processo de planejamento, colhendo e avaliando informações, discriminando os serviços a serem executados e suas seqüências, relacionando sempre o planejamento com os recursos disponíveis e a disponibilidade dos fornecedores (VARGAS, 1998). Segundo HOWELL (1999), o gerenciamento dos efeitos da interdependência entre as diversas atividades da construção e da variabilidade a qual estão sujeitas é essencial para se entregar o projeto no menor tempo possível. A minimização desses fatores é o objetivo do planejamento e controle da produção, uma vez que, no decorrer da execução do 1 projeto, a quantidade de atividades que se interligam aumenta tornando necessário um acompanhamento mais próximo do andamento dessas atividades. No sentido de se melhorar a confiabilidade e a previsibilidade da execução das atividades, deve-se desenvolver um processo de planejamento e controle da produção estruturado para lidar com os diferentes níveis de informação disponíveis ao longo de um projeto. 1.3. Objetivos Com base no contexto inicial apresentado sobre o tema, propõem-se os objetivos da pesquisa deste trabalho. 1.2.1. Objetivo Geral O objetivo geral do presente trabalho é implantar níveis hierárquicos de planejamento e controle da produção no sistema produtivo de um empreendimento de uma empresa do estado do Ceará, tendo como base conceitos da construção enxuta. 1.2.2. Objetivos Específicos Os objetivos específicos são descritos a seguir: 1 – Implantar os níveis de planejamento de curto e médio prazo em um empreendimento, no qual será desenvolvida a pesquisa, padronizando o método de implantação do PCP (Planejamento e Controle da Produção) e aplicando ferramentas sugeridas ou desenvolvidas com base na literatura sobre o tema; 2 – Realizar o planejamento de longo prazo através da ferramenta Linha de Balanço; 3 - Elaborar um método de interligação entre os níveis de planejamento implantados e os já existentes no empreendimento; 2 4 - Analisar os resultados com a implantação do PCP; 5- Propor melhorias ao sistema de produção da empresa em estudo; 6 – Avaliar a implantação dos níveis hierárquicos do PCP no empreendimento. 1.4. Delimitação da Pesquisa Essa monografia é baseada na pesquisa-ação realizada em um empreendimento comercial de múltiplos pavimentos de uma empresa construtora de médio porte situada no estado do Ceará. Durante a realização do estudo, a autora era estagiária do setor de planejamento e acompanhamento do empreendimento. 1.3. Estrutura do Trabalho Essa monografia divide-se em quatro capítulos, enumerados a seguir. 1. Capítulo 1: Apresenta a introdução do trabalho que trata a contextualização sobre o tema da pesquisa e sua justificativa, o problema da pesquisa, os objetivos a serem alcançados e a delimitação da pesquisa; 2. Capítulo 2: Apresenta a revisão bibliográfica sobre PCP e princípios da construção enxuta, com objetivo de proporcionar o embasamento teórico para o desenvolvimento do trabalho; 3. Capítulo 3: Mostra a metodologia utilizada no desenvolvimento da pesquisa, descrevendo os métodos e as ferramentas utilizadas; 4. Capítulo 4: São apresentados e discutidos os resultados obtidos com a pesquisa-ação realizada; 5. Capítulo 5: Mostra as conclusões do trabalho avaliando o atendimento aos objetivos traçados; considerações finais e propostas para estudos posteriores. 3 2. REVISÃO BIBLIOGRÁFICA 2.1. A Construção Enxuta A construção enxuta é resultado da aplicação dos conceitos do Sistema Toyota de Produção, também conhecido como produção enxuta. Esse sistema possui como princípio básico o estabelecimento de objetivos específicos para o processo de entrega do bem ou serviço, almejando agregar máxima qualidade durante a execução para satisfazer os requisitos dos clientes, ao mesmo tempo, em que busca a redução dos desperdícios relacionados à produção e do seu tempo de entrega. Outro princípio é a aplicação do controle da produção durante todo o desenvolvimento do produto, desde o projeto à sua entrega (HOWELL, 1999). O Sistema Toyota de Produção foi desenvolvido na Toyota Motor Company pelos engenheiros Taichi Ohno e Shigeo Shingo, os quais propuseram novos conceitos básicos da produção aplicados ao contexto da indústria automobilística japonesa, obtendo grande sucesso nos resultados. Esse sucesso chamou a atenção de indústrias ocidentais que estimuladas com os resultados passaram a utilizar os princípios do Sistema Toyota de Produção (ISATTO e FORMOSO, 1998). A indústria da construção tem sido resistente à aplicação dos conceitos do Sistema Toyota de Produção devido à concepção da indústria da construção ser bem diferente da manufatura, à elevada complexidade dos projetos e ao elevado grau de incerteza que a cercam (HOWELL, 1999). Antunes (1994 apud Isatto e Formoso, 1998) enfatiza que no primeiro momento muitas empresas procuraram copiar esse sistema de produção. Antunes afirma ser essa uma aplicação errônea, pois se deve compreender os princípios centrais desse sistema de produção e adaptá-los às características locais, culturais e intrínsecas ao tipo de indústria considerado. Nakagawa e Shimizu (2004) apontam as diferenças existentes entre a indústria da manufatura e da construção civil. A primeira é quanto ao volume da produção, enquanto a construção civil trabalha com um único produto, a manufatura produz em larga escala. Outra diferença é o fato da construção civil estar sujeita às condições naturais uma vez que o trabalho é realizado ao ar livre, e a elevada rotatividade dos trabalhadores da construção, que variam de obra para obra. Por estas particularidades da construção, que acarretam elevado grau de incerteza, a implamentação dos princípios do Sistema Toyota de Produção na indústria da construção é considerada mais complexa. 4 Koskela (1998) conceitua a produção tradicional da construção civil como baseada no modelo de conversão. Esse modelo consiste na conversão de entradas (matériaprima) em saídas (produtos) como único foco de atenção durante a produção, não atentando para as outras atividades de não conversão que na maioria dos casos são grandes geradoras de perdas. O gerenciamento com base nesse modelo busca a diminuição dos custos através da redução dos custos dos sub-processos, ao invés da redução pelas atividades que não agregam valor ao produto. Outra característica desse modelo é a não preocupação com o atendimento satisfatório aos requisitos do cliente. Por essas e outras razões, Koskela considera o modelo tradicional de produção ineficiente. Koskela (1992) salienta, visto que a indústria da construção civil é bastante antiga, que muitos de seus métodos são considerados defasados, mas desde o final da Segunda Guerra Mundial, diversas inovações tecnológicas foram introduzidas na indústria da construção e diversas melhorias têm ocorrido. Alguns desses avanços foram a industrialização nos canteiros de obra, o uso do computador como ferramenta essencial de trabalho, a implantação de sistemas de gestão da qualidade total e o uso de ferramentas e metodologias no planejamento e controle da produção. Assim, Koskela (1992) denomina essa nova forma de gerenciamento da produção na construção civil como Nova Filosofia de Produção, baseada no conjunto de abordagens tais como a Engenharia Simultânea, o JIT (Just in Time), o Gerenciamento da Qualidade Total e o Sistema Toyota de Produção. 2.1.1 Princípios da Construção Enxuta Aplicados ao PCP Ohno (1997), um dos arquitetos do Sistema Toyota de Produção, sugere que a produção de bens e serviços deve ser realizada de forma eficiente e com o mínimo de recursos necessários para se entregar o que o cliente deseja e com o menor custo. Diante dessa linha de raciocínio, Ohno (1997) define desperdício como sendo composto por todos os elementos da produção que não agregam valor ao bem ou serviço entregue e apenas aumentam os custos e geram mais desperdícios. O autor define categorias em que os desperdícios estão divididos por: superprodução, tempo de espera, movimentação, transporte, processamento demasiado, estoques e execução de produtos defeituosos. 5 Segundo Ohno (1997), o tempo de locomoção dos trabalhadores na produção pode ser classificado em trabalho e desperdício. O desperdício está relacionado aos movimentos desnecessários e repetidos, devendo ser identificado e eliminado. O trabalho por sua vez está dividido em trabalho com valor adicionado e sem valor adicionado. O primeiro tipo corresponde ao trabalho que efetivamente transforma o formato ou a substância do produto, agregando valor ao mesmo. O segundo tipo é o trabalho que não agrega valor ao produto, mas é necessário devendo ser diminuído o máximo possível ou ser otimizado em termos dos recursos que emprega. Ohno (1997) considera estoque em excesso como um dos maiores desperdícios existente na produção, pois a empresa possuirá muitos produtos para estocar necessitando disponibilizar espaço para armazenar esse material, equipamento e mão-de-obra para transportá-lo e gerenciá-lo. Outro considerável desperdício apontado por Ohno (1997) é a superprodução. O autor afirma que as empresas necessitam adquirir o bom senso e produzir apenas o necessário, quando for necessário e na quantidade necessária. O autor denomina esse conceito como revolução na consciência, uma vez que as pessoas estão acostumadas a trabalharem com grandes estoques com o intuito de obter segurança na produção e nas vendas (a linha de produção sempre tem materiais para trabalhar e a empresa sempre tem produtos para vender). Assim, a construção enxuta tem como propósito a eliminação dos reais desperdícios na produção baseando-se em três visões básicas. A primeira é a visão do fluxo da produção que objetiva eliminar as perdas como os estoques, diminuir distâncias na movimentação durante a produção, evitar retrabalho, fornecer as informações necessárias quando necessário para as etapas de produção e redução do tempo de ciclo de produção dos materiais. Outra é sob a ótica do valor que objetiva agregar valor ao produto a fim de atender aos requisitos dos clientes. E a última visão é a conversão, ou seja, a realização da atividade de transformação do produto com máxima eficiência em termos de uso dos recursos disponíveis (KOSKELA, 1998). Com o intuito de desenvolver um sistema de produção que atenda às necessidades dos clientes com o menor custo e o menor prazo faz-se necessária a implantação de um sistema de planejamento e controle da produção capaz de estabilizar a produção. Dessa forma, a base do Sistema Toyota de Produção (STP) é a estabilidade que sustenta os dois pilares sistema Toyota de produção, o Just-in-time e a autonomação (Jidoka), representados na Figura 1 (LEI, 2004 apud ALVES; MOTA, 2008). 6 Figura 1 – Sistema Toyota de Produção Fonte: The Lean Enterprise Institute (2003) apud ALVES; MOTA (2008) O just-in-time é o meio pelo qual se entrega à produção exatamente o que é necessário somente quando necessário. Da mesma maneira a difusão das informações na empresa deve ocorrer quando as mesmas são necessárias e programadas no tempo para orientar a produção, ou seja, deve haver o planejamento da produção. O fornecimento de informações em excesso gera desperdício e confusão na área da produção. Assim, o sistema de produção deve ser bastante realista disponibilizando as informações necessárias para a produção, como também para os fornecedores e as empresas terceirizadas no momento certo (OHNO, 1997). A utilização da autonomação (Jidoka), o outro pilar do STP, no setor operacional, tem como objetivo separar o trabalho do homem do trabalho da máquina de forma que o trabalhador opere simultaneamente vários equipamentos e possua autonomia para interromper a produção caso ocorra algum problema. Caso ocorram problemas, os mesmos devem ser imediatamente analisados e eliminados, melhorando continuamente o processo e evitando a sua recorrência. Assim, a autonomação busca evitar a produção de produtos defeituosos, garantir o fluxo contínuo da produção e eliminar a superprodução (OHNO, 1997). Segundo Ohno (1997), é necessário acompanhar as variações da programação devido às variações nas condições de produção e as necessidades do sistema produtivo. Portanto, é preciso um eficiente sistema de informação e remover as restrições para a produção a fim de obter respostas às essas mudanças. Diante dessa realidade, a utilização do sistema de puxar a produção a partir da demanda, denominado kanban, é peça integrante de um dos pilares do Sistema Toyota de Produção e sua função é solicitar o necessário à produção somente quando necessário. 7 Kanbans geralmente consistem em cartões contendo todas as informações necessárias para a realização do produto, ou seja, informações essenciais ao longo do processo produtivo. Desse modo, antes de possuir o Kanban a produção não possui os detalhes do que produzir, podendo o Kanban fornecer automaticamente a nova informação à produção decorrente da mudança na programação (OHNO, 1997). De acordo com essa configuração, o Sistema Toyota de Produção tem como objetivos principais, representados no topo da casa do Sistema Toyota (Figura 1), entregar o bem ou serviço agregando a melhor qualidade, ao custo mais baixo com o menor tempo de execução, aos seus clientes (ALVES; MOTA, 2008). Segundo Alves (2000), o Sistema Toyota de Produção e o Planejamento e Controle da Produção na construção civil utilizam técnicas e conceitos para alcançar um objetivo unânime, a eliminação dos desperdícios e a geração de valor para o cliente final. A autora afirma que a partir do uso do PCP como ferramenta e através do envolvimento dos colaboradores são desenvolvidas diversas medidas na Toyota para eliminar os fatores que ocasionam perdas na produção. O maior desses fatores é a incerteza oriunda da variabilidade nos processos e operações, e devido à incerteza inerente a prazos muito longos. Nesse sentido, a hierarquização do planejamento e do controle da produção é um dos meios para se evitar incertezas no processo produtivo (ALVES, 2000). Referente à gestão dos fluxos físicos (materiais, equipamentos e mão de obra) na construção, Alves (2000) salienta a importância de possibilitar aos funcionários autonomia para decidir e parar o andamento da produção como planejado caso ocorra algum problema. Portanto, garante a execução do que é certo, com posterior análise dos problemas e eliminação de suas causas. Essa ação tem objetivo evitar erros durante a execução da obra e proporcionar o fluxo contínuo da produção. Assim, Nakagawa e Shimizu (2004) salientam a importância de se ter bons procedimentos de execução dos serviços e uma logística eficiente, visto que a construção baseia-se principalmente na movimentação de materiais. 8 2.1.2 Planejamento e Controle da Produção 2.1.2.1 Definição e objetivos do planejamento O planejamento é um processo de tomada de decisão com o objetivo de idealizar o futuro desejado e elaborar formas de alcançá-lo. Sua função é planejar as atividades que devem ser realizadas ao longo do tempo do projeto, suas seqüências, durações, os procedimentos de como devem ser executadas, determinar as equipes para a execução e os recursos necessários (LAUFER E TUCKER, 1987). Ohno (1997) faz uma analogia entre o planejamento e controle da produção com a coluna vertebral do corpo humano, afirmando que o departamento de planejamento e controle é o centro do sistema de produção, pois é quem determina seu presente e futuro através do pré-estabelecimento de planos e metas. Segundo ARAÚJO e MEIRA (1997) para uma organização atingir o objetivo de máxima eficiência, ela deve investir no planejamento racional de seus recursos financeiros e físicos, e assim dimensioná-los corretamente e em concordância com os custos e os prazos previstos. Caso contrário, com a ausência de um planejamento temporal e quantitativo, a empresa se submete ao risco de quantificar erroneamente a mão-de-obra e materiais, podendo ocasionar atrasos, interrupções na produção e custos adicionais. Dentre os diversos tipos de custos existentes, os que em especial a construção civil utiliza são os custos diretos e indiretos. Os custos diretos são custos oriundos da aquisição de suprimentos em geral para a obra, mão-de-obra para a produção, equipamentos, máquinas, entre outros. Esses custos dependem diretamente da quantidade de serviço a ser executada na obra. Já os custos indiretos são os que diferentemente do direto, não dependem da quantidade de serviços. São eles os custos para administrar a obra, custos de projetos como estudos de viabilidade, custo de construção e mobilização de canteiro, entre outros (ARAÚJO e MEIRA, 1997). Assim, à medida que uma obra é bem planejada e controlada, evitam-se gastos adicionais durante a execução ou até mesmo ocorre à diminuição dos gastos previstos, ou seja, os custos indiretos e diretos (ARAÚJO e MEIRA, 1997). Outra característica da construção civil que a faz necessitar de um bom planejamento e controle salientado por ALVES et al. (2007) é devido os trabalhadores da construção não possuírem seus postos de trabalho fixos, e necessitarem se deslocarem dentro 9 do produto, a obra. A importância do planejamento nesse aspecto é antever congestionamentos nos locais dos serviços e fornecer segurança às equipes durante a execução dos mesmos. 2.1.2.2 Os níveis de planejamento Laufer e Tucker (1987) afirmam que o planejamento é um processo composto por estágios e que cada um deles abrange objetivos específicos do planejamento. Os autores dividem o processo de planejamento em duas dimensões: a horizontal e a vertical. - Dimensão Horizontal: Essa dimensão se subdivide em seis outras fases, descritas a seguir (LAUFER e TUCKER, 1987). Planejamento do processo de planejamento: Nesta fase, determina-se a metodologia do processo de planejamento. São estabelecidos horizontes de planejamento e respectivo nível de detalhes, a freqüência de re-planejamento, o grau de controle a ser efetuado e as técnicas de programação. Levantamento de informações: Neste momento ocorre o levantamento de todas as informações necessárias para a execução do planejamento (pranchas dos projetos, especificações técnicas, recursos e equipamentos necessários, índices de produtividade, metas da alta direção ou clientes, entre outros). Preparação de planos: Nesta fase realiza-se o plano da obra de acordo com a as técnicas de programação escolhidas no planejamento do processo de planejamento. Distribuição das informações: Nesta fase ocorre à distribuição dos planos aos envolvidos, tomando-se cuidado tanto com o excesso dos dados como sua escassez, devendo conter apenas os dados necessários a cada nível gerencial e em formato adequado. Ação: Após receber as informações necessárias, os colaborados realizam ações com o intuito de cumprir as metas preestabelecidas. Avaliação do processo de planejamento: Neste momento todo o processo de planejamento e controle da produção é analisado objetivando a sua melhoria, inclusive na aplicação em futuros empreendimentos. 10 A Figura 2 mostra a interligação entre as etapas da dimensão horizontal de planejamento. Existe um ciclo de re-planejamento entre as etapas de Coleta de Informações e Difusão da Informação. Esse processo baseia-se na coleta de informações sobre o sistema controlado para possibilitar a preparação dos planos na etapa seguinte. Depois de formulados, os planos são difundidos a todos os envolvidos, que ao recebê-los geram ações a fim de cumprir as metas fixadas. Em seguida, são coletadas novamente as informações sobre o sistema controlado, com o intuito de identificar possíveis desvios nas metas dos planos e suas causas. Mais uma vez, as informações são processadas, é feito o re-planejamento e difundidos os novos planos (BERNARDES, 2001). Ciclo de Planejamento Planejamento do Processo de Planejamento Coleta de Informações Preparação de Planos Difusão da Informação Avaliação do Processo de Planejamento Ação Figura 2 - As Cinco Fases do Ciclo de Planejamento da Dimensão Horizontal Fonte: LAUFER e TUCKER (1987) Bernardes (2001) salienta a importância das etapas do processo de planejamento supracitado por Laufer e Tucker (1987) como forma de alcançar maior transparência na implantação do planejamento e controle da produção, por meio do detalhamento das suas etapas constituintes e tornar o PCP replicável em outros empreendimentos. Dimensão Vertical: Essa dimensão se subdivide em três níveis, as quais são (LAUFER e TUCKER, 1987): Nível dos objetivos: Papel atribuído a alta gerência ou proprietário do empreendimento que definem os objetivos do projeto referentes a custo, qualidade e metas. Nível dos recursos: Compreende a definição pela média gerência dos recursos e restrições para a execução do projeto. 11 Nível das soluções: Esse nível envolve a baixa gerência em apoio à média para propor melhorias através de ações a serem realizadas, propondo as devidas soluções. Com base no modelo básico de planejamento proposto por Bernardes (2001) são descritos a seguir os três níveis verticais de planejamento (longo, médio e curto prazo) a serem aplicados neste trabalho, que possuem como princípios básicos os níveis supracitados por Laufer e Tucker (1987). 2.1.2.2.1 Planejamento de longo prazo Bernardes (2001) aponta como primeiro passo do processo de planejamento a elaboração do planejamento de longo prazo. Esse plano possui a finalidade de estabelecer datas macros dos serviços a serem realizados na obra. Esse nível de planejamento deve ser analisado pelo diretor técnico da empresa de forma que seja compatível com o fluxo de caixa previsto para a obra, resultando o cronograma físico-financeiro. É também analisado se o cronograma está condizente com a estratégia de produção da empresa (BERNARDES, 2001). Esse nível é também denominado como plano mestre e através da definição dos serviços a serem realizados durante a obra, são determinados seus os ritmos e o plano de ataque da obra (COELHO; FORMOSO, 2003). Através desse nível de planejamento é elaborado o cronograma de longo prazo e o planejamento dos recursos da classe 1, que compreendem a mão-de-obra própria ou terceirizada, a locação ou compra de equipamentos e a compra de materiais com longo prazo de entrega. Além de ser a diretriz para a elaboração do planejamento de médio prazo (BERNARDES, 2001). As ferramentas geralmente utilizadas para o planejamento de longo prazo na construção civil são o Gráfico de Gantt, o CPM (Critical Path Method) e o PDM (Precedence Diagraming Method), embora não possuam eficiência quando se trabalha com obras com unidades de repetição, como pavimentos em obras verticais (ICHIHARA, 1997). Assim, diante dessa configuração construtiva a ferramenta Linha de Balanço é recomendada para realizar a programação de longo prazo de empreendimentos de edifícios altos, por ser adequada para o planejamento de prédios com unidades que se repetem e ser 12 elaborada com base em variáveis como lotes de produção e tempo de ciclo (HEINECK, 1996). A linha de balanço (Figura 3) contem a programação das atividades contínuas A, B, C e D. O eixo horizontal contém as unidades de tempo durante todo o projeto, finalizado na data “b”; o eixo vertical contém a seqüência das unidades repetitivas a serem executadas. Observa-se que o ponto “a” é igual ao término das atividades na unidade repetitiva 1 e o ponto “b” ao término das atividades na unidade 3. (ICHIHARA, 1997). Figura 3 – Linha de Balanço Fonte: ICHIHARA (1997) Dessa forma, a Linha de Balanço possui como critério básico a imposição de um ritmo a execução dos serviços repetitivos com base nos índices de produtividade utilizados no planejamento dos mesmos, não sendo consideradas as variações de produtividade ao longo do tempo (ICHIHARA, 1997). 2.1.2.2.2 Planejamento de Médio Prazo O planejamento de médio prazo é realizado com base no plano de longo prazo e consiste em pormenorizar as atividades programadas no nível de longo prazo e segmentá-las em pacotes de trabalho. Este plano é realizado dentro de um intervalo de tempo estabelecido de acordo com o procedimento de cada empresa, podendo variar de dois a três meses. Esse 13 nível pode ainda ser subdividido em um nível de menor detalhe com um horizonte de dois a três meses, e outro abrangendo os pacotes de trabalho com um horizonte de duas a cinco semanas (BERNARDES, 2001). O planejamento de médio prazo possui a função de interligar os níveis de longo e curto prazo a fim de efetuar a sintonia entre as etapas do planejamento como um todo. Neste nível são identificadas as restrições para a execução dos serviços e determinadas as ações para removê-las com a finalidade de garantir a execução do planejamento de curto prazo. A partir do momento em que este nível passa a ser programado em intervalos móveis de planejamento é denominado Lookahead Planning (BERNARDES, 2001). Segundo Ohno (1997), devido aos planos sofrerem muitas alterações, geralmente o planejado não acontece como foi estabelecido, por isso medidas e decisões devem ser realizadas rapidamente em concordância com as variações na produção. Assim, o autor afirma que uma empresa não deve paralisar a produção devido aos planos não poderem ser modificados, pois eles devem variar e se adequar com as circunstâncias da produção. Através da analogia do PCP com a coluna vertebral do corpo humano, o autor afirma que a empresa não deve engessar sua produção através da execução das atividades da forma como estabelecidas originalmente, pois é como engessar a coluna vertebral do corpo humano. Assim, os ritmos dos serviços, inicialmente planejados no plano de longo prazo, geralmente não são executados como previstos, tornando o plano de longo prazo rapidamente desatualizado. É durante o nível de médio prazo que o plano de longo prazo é atualizado com as datas reais de execução dos serviços. Portanto, não é recomendado realizar um plano de longo prazo muito detalhado, pois ocorrendo um atraso de uma atividade, gera um novo ritmo de execução dos serviços, o que torna o plano de longo prazo rapidamente desatualização (COELHO, 2003). Bernardes (2001) enumera as principais etapas para a elaboração do plano de médio prazo, quais sejam: (a) Coleta de informações: As informações para realizar este nível de planejamento são coletadas no nível de longo prazo e retro-alimentadas a partir das informações do plano de curto prazo. (b) Análise dos fluxos físicos: estudar o fluxo físico das equipes no tempo e espaço, utilizando a simulação da execução em planta, determinando equipes, tamanho e posição dos lotes de materiais nos pavimentos. 14 (c) Preparação do plano de médio prazo: geralmente realizado através de um gráfico de Gantt ou em planilhas com o detalhamento a partir das informações contidas no plano de longo prazo. (d) Difusão do plano de médio prazo: este nível abrange o setor de suprimentos, os envolvidos com a contratação de mão-de-obra e equipamentos, os terceirizados e os responsáveis pelo planejamento de curto prazo. Segundo Ohno (1997), para se obter o fluxo contínuo da produção é necessário interligar o planejamento com o sistema de informações. O planejamento das datas, quantidades de serviços e de insumos devem ser repassadas no momento certo para os envolvidos (OHNO, 1997). (e) Programação dos recursos classes 2 e 3 e contratação de mão-de-obra: os recursos classe 2 são os que usualmente possuem ciclo de aquisição inferior a 30 dias, ou seja, possuem freqüência média de aquisição, sendo seus lotes de aquisição frações da quantidade total. Já os recursos classe 3 possuem pequeno ciclo, mas alta freqüência de aquisição, ou seja, os lotes de aquisição são pequenos em relação à quantidade total a ser utilizada (COELHO, 2003). Programar esses recursos compreende estabelecer datas limites em que devem ser disponibilizados no canteiro da obra. Também é informado ao setor de recursos humanos quando da necessidade de contratar novos funcionários, obtendo a mão-de-obra solicitada antes do início da execução. O objetivo dessa programação é evitar problemas de interrupções da produção por falha de abastecimento dos recursos (BERNARDES, 2001). 2.1.2.2.3 Planejamento de Curto Prazo Ballard e Howell (1997) denominam o processo de planejamento de curto prazo como “Last Planner” chamado assim por a saída do processo desse planejamento ser a evidência do que foi realmente executado por responsável designado, ou seja, o “Last Planner”, geralmente o mestre-de-obras. O planejamento de curto prazo possui como objetivo principal ordenar as equipes de trabalho para executar os serviços dos pacotes de trabalho planejados no plano de médio prazo. A periodicidade deste plano geralmente é semanal (BERNARDES, 2001). Outro objetivo a ser salientado é evidenciar problemas na produção que ocasionam o não cumprimento das metas planejadas, sendo medidas as produções tanto dos 15 subempreiteiros como da mão-de-obra própria, com a finalidade de retroalimentar a programação de curto prazo da semana posterior (BERNARDES, 2001). Uma vez executados os serviços de curto prazo, estabelecidos semanalmente, devem-se ser medidas as porcentagens das atividades planejadas e concluídas (PPC), obtidas através do quociente da quantidade de atividades planejadas e concluídas no prazo previsto e da quantidade de atividades planejadas para um período. Paralelamente, devem-se identificar as causas das falhas que ocasionaram a não realização dos serviços e eliminá-las procurando melhorar continuamente a confiabilidade do planejamento (BALLARD e HOWELL, 1997). 2.2. Considerações Finais No capítulo de revisão bibliográfica foram discutidos os conceitos sobre construção enxuta bem como os princípios da construção enxuta aplicados ao sistema de planejamento e controle da produção. Em seguida, definiu-se planejamento e controle da produção e quais seus objetivos, mostrado a importância da sua hierarquização quando aplicado ao planejamento na construção civil, descrevendo os níveis hierárquicos de planejamento de longo, médio e curto prazo. A partir dos conceitos estudados, realizou-se a implantação da pesquisa, que consistiu na implantação dos níveis hierárquicos de planejamento em um empreendimento em fase construtiva, descritos nos capítulos a seguir. 16 3. METODOLOGIA A estratégia de pesquisa adotada nesse trabalho baseou-se na pesquisa-ação. Esse tipo de pesquisa é caracterizado por exigir o envolvimento ativo do pesquisador e participantes por meio de ações para a resolução de um problema coletivo com base empírica (GIL, 2002). A estratégia da pesquisa-ação foi empregada neste trabalho devido ao seu caráter participativo, pois une as concepções de pesquisa e intervenção, preocupando-se com a realização de diagnósticos, identificação de problemas e suas soluções (MACKE, 2007). A metodologia empregada nesse trabalho, primeiramente aborda a descrição da empresa onde o estudo foi realizado, e em seguida, o delineamento da pesquisa, descrevendo as etapas desenvolvidas durante a pesquisa e as ferramentas utilizadas para coleta dos dados. 3.1. Caracterização da Empresa e Empreendimento em Estudo A empresa envolvida na pesquisa deste trabalho é de médio porte, situa-se na cidade de Fortaleza-CE e possui 40 anos no mercado. A empresa trabalha com obras para terceiros, atuando principalmente na construção de empreendimentos comerciais, industriais, residenciais, obras especiais e instalações em geral, com atuação em todo o Brasil, principalmente nas regiões Norte e Nordeste. A empresa possui o seu sistema de gestão da qualidade certificado com base nas normas ISO 9001:2000 e PBQP-H. Por essa razão, possui um bom nível de organização gerencial, além de conceitos de sistema de segurança no trabalho e meio-ambiente bem aplicados no setor operacional. A empresa não emprega os princípios da construção enxuta para o gerenciamento e melhoria do seu sistema de produção. A pesquisa foi realizada em um empreendimento da empresa localizado na cidade de Fortaleza-CE. O empreendimento é uma obra vertical do tipo comercial do qual a empresa é a administradora através da modalidade de contrato por administração. Ao todo, o empreendimento é composto por dois subsolos, térreo, mezanino, cinco pavimentos garagem, 18 pavimentos tipo e cobertura, contendo um total de 180 salas comerciais. 17 A empresa possuía no momento da pesquisa mais 6 (seis) obras em andamento, todos do ramo industrial. 3.2. Delineamento da Pesquisa A pesquisa realizada no presente trabalho foi dividida em quatro etapas (Figura ( 4): revisão bibliográfica, preparação, implantação da pesquisa e análise final dos resultados. Figura 4 – Esquema das Etapas Realizadas durante d Implantação do PCP Hierarquizado Hiera Primeiramente foi realizada a revisão bibliográfica sobre planejamento e controle da produção e sobre os princípios da construção enxuta, ou seja, obteve-se obteve o embasamento teórico para a aplicação prática do trabalho da monografia. 18 Durante a etapa de preparação da pesquisa, primeiramente foi analisado o PCP existente no empreendimento, buscando entender detalhadamente a rotina empregada para a sua realização. Em seguida, elaborou-se o método para implantação do PCP hierarquizado e estruturado (horizontes de planejamento de curto e médio prazo, freqüência de reuniões) e as ferramentas a serem utilizadas como os formulários e a elaboração do planejamento de longo prazo na linha de balanço. A etapa de implantação dos níveis de planejamento baseou-se no modelo proposto por Bernardes (2001) e divide-se em três níveis: Nível de Longo Prazo: Primeiramente realizou-se a linha de balanço com base no planejamento de longo prazo já existente na obra. Em seguida, em reunião com a Gerência, foi apresentada a linha de balanço com o intuito de introduzir a ferramenta e, a partir dela, realizar análise do planejamento do empreendimento. Nível de Médio Prazo: Implantou-se o nível de médio prazo e a análise de restrições para a execução dos serviços, de acordo com horizonte de planejamento e freqüência de reuniões formuladas na etapa de preparação e definidas pelo Gerente da obra. Esse nível de planejamento teve horizonte de dois meses e freqüência quinzenal de reuniões de médio prazo com todos os envolvido no planejamento, com o objetivo de identificar e discutir restrições. Para cada restrição identificada era definida uma data limite para sua completa remoção a fim de garantir a execução como planejado. A partir da análise das restrições identificadas, era obtido o indicador PRR (Porcentagem de Restrições Identificadas e Removidas), ou seja, o quociente entre a quantidade de restrições removidas na data prevista e a quantidade total de restrições identificadas. Nível de Curto Prazo: Implantou-se o nível de curto prazo com horizonte semanal, registrando problemas ocorridos na produção, e ao final de cada semana, obtinha-se o PPC semanal através do quociente entre a quantidade de atividades planejadas e concluídas e a quantidade total de atividades planejadas. 19 Após a implantação dos três níveis de planejamento supracitados, formulou-se o método de interligação dos mesmos em conjunto com os níveis e ferramentas já existentes no empreendimento. Por fim, a última etapa da pesquisa consistiu na análise final dos resultados, que foi realizada em outubro de 2009. Os resultados basearam-se nos dados obtidos com o controle da produção, através dos indicadores PPC e PRR, e as mudanças realizadas no plano de ataque da obra a partir da utilização da Linha de Balanço. Dessa forma, a interpretação dos resultados teve como objetivo avaliar o desempenho do PCP no empreendimento após a implantação, em nível operacional e gerencial, além de proporcionar subsídios para propor melhorias no sistema produtivo da empresa. 20 4. RESULTADOS Este capítulo apresenta os resultados obtidos com a implantação dos níveis hierárquicos de planejamento no empreendimento em estudo. Primeiramente, descreve-se o PCP da obra antes da implantação da pesquisa, e em seguida, o PCP após a implantação e os resultados obtidos. 4.1. Caracterização do PCP do Empreendimento antes da Implantação O procedimento de PCP da obra em estudo era uma especificidade do empreendimento, pois embora a empresa possua em seu Manual da Qualidade1 um procedimento de PCP padrão (ANEXO 1), o PCP da obra funciona de acordo com o método e com as ferramentas utilizadas pelo Gerente da Obra. O procedimento de PCP padrão (ANEXO 1) possui dois níveis de planejamento, de longo e curto prazo. No procedimento não é definido o tipo de ferramenta para realizar o planejamento de longo prazo, não existe nível intermediário entre os dois planejamentos e o planejamento de curto prazo é realizado com horizonte semanal. Já o processo de planejamento do empreendimento em estudo era composto por um planejamento de longo prazo, realizado no software Microsoft Office Project (MS Project), e um cronograma mensal de atividades, realizado no software Microsoft Office Excel. O planejamento de longo prazo contemplava todas as atividades da obra em considerável grau de detalhe. As atividades foram programadas na sistemática de pacotes de trabalho, ou seja, os itens programados eram compostos pelo agrupamento de atividades seqüenciadas, de forma que fossem realizadas por uma única equipe de profissionais e serventes. A equipe da sala técnica da obra era composta pelo Gerente da obra, um Técnico de Edificações, uma Técnica de Qualidade, um Técnico e um Estagiário de segurança, um Mestre-de-obras, um encarregado geral de obra e uma estagiária de planejamento que era a própria pesquisadora do trabalho. Desses, os envolvidos diretamente com a elaboração do 1 Manual da Qualidade é um documento exigido pelas Normas de Sistema de Gestão da Qualidade – ISO 9001 e PBQP-H – no qual estão descritos todos os procedimentos documentados da empresa. 21 planejamento eram o Gerente da Obra, o mestre-de-obras e a estagiária de planejamento, planej mas todas as decisões passavam pela aprovação do Gerente da Obra, que era o responsável pela administração geral doo empreendimento. empreendimento O mestre-de-obras obras e estagiária de planejamento realizavam o acompanhamento da produção, o, registrando as datas reais da execução no plano mensal,, como apresentado na Figura 5. Ao final nal de cada mês, o Gerente da Obra atualizava o cronograma de longo prazo mediante as informações do acompanhamento mensal. Figura 5 – Planejamento de Médio Prazo Mensal Dessa maneira, eram registradas somente as datas reais da execução das atividades, ou seja, nãoo havia rastreabilidade dos motivos que impossibilitavam a execução dos serviços nas datas previstas. Durante o período de análise do PCP do empreendimento, observou-se observou que o Gerente da Obra geralmente não atualizava o cronograma de longo prazo ao final do mês corrente. Acontecia de atualizá-lo, atualizá em média, na metade do mês seguinte. seguinte Dessa forma, o horizonte mensal ficava defasado no tempo, interrompendo inclusive o acompanhamento dos serviços em execução, além da ausência de um horizonte de planejamento de quais q serviços seriam realizados em médio prazo. 22 As atividades da obra eram programadas através de pacotes de trabalho, visualizados no planejamento de longo prazo no MS Project. As etapas do dimensionamento dos pacotes de trabalho eram o levantamento de quantitativos dos serviços compostos no pacote de trabalho e a apropriação das produtividades para cada um deles (Figura 6), que eram tabelados em um documento da empresa. Após levantamento desses dados, era preenchida na planilha, representada na Figura 6, a duração da execução do pacote de trabalho desejada, de acordo com o ciclo de dias planejado no nível de longo prazo. A planilha automaticamente calculava a quantidade de profissionais e serventes necessários para a execução, denominada quantidade prevista de profissionais, e de serventes. Figura 6 – Exemplo de Dimensionamento do Pacote de Trabalho O Gerente da Obra e Mestre-de-obras analisavam os dados e a partir da experiência profissional que possuíam, determinavam a quantidade real a ser utilizada para executar o pacote, denominada na planilha (Figura 6) como quantidade planejada de profissionais e de serventes. Uma característica importante para o planejamento da obra em estudo é a presença de serviços terceirizados. No Quadro 1 estão descritos os serviços executados pela empresa em estudo e os serviços terceirizados, durante o intervalo de tempo da implantação da pesquisa. 23 MESES PACOTES REALIZADOS PELA SERVIÇOS TERCEIRIZADOS EMPRESA - Marcação; - Alvenaria/Chapisco; - Emestramento; JUNHO - Tubulações em geral; - Reboco/Emboço/ Regularização de piso; - Impermeabilização. - Contra Piso; - Colocação de contra-marcos de portas e janelas. - Reboco/Emboço/ Regularização de piso; JULHO - Tubulações em geral; - Contra Piso; - Colocação de contra-marcos de - Impermeabilização. portas e janelas. - Contra Piso; AGOSTO - Colocação de contra-marcos de - Fiação; portas e janelas; - Fachada. - Revestimento (piso em granito e cerâmica, parede em mármore e rodapé). SETEMBRO - Revestimento (piso em granito e - Fiação; cerâmica, parede em mármore e - Forro de Gesso; rodapé). - Fachada. Quadro 1 – Atividades em Execução no Período da Pesquisa A empresa administradora realizava o planejamento dos serviços terceirizados com as datas e ritmos desejados, compatibilizando com todos os outros serviços do empreendimento. Observou-se considerável cuidado da empresa em compatibilizar o cronograma por ela elaborado com a realidade de execução dos terceirizados, com o objetivo de obter 24 confiabilidade na execução como previsto. O Gerente da Obra realizava todo o cronograma do empreendimento incluindo os serviços a serem realizados pela empresa administradora da obra como os serviços a serem terceirizados. Posteriormente, o Gerente da Obra repassava o cronograma para cada terceirizado analisar a possibilidade de executar como previsto e se programar dentro do planejamento requerido. Esse cronograma era realizado no MS Project e continha todas as datas, os locais de produção e os ritmos de execução do serviço específico do terceirizado. 4.2. Caracterização do PCP do Empreendimento após Implantação A implantação dos níveis hierárquicos de planejamento foi iniciada em junho de 2009. A seguir, descrevem-se detalhadamente cada nível, os quais foram implantados paralelamente, e por último a interligação entre os mesmos e os níveis e ferramentas existentes no empreendimento antes da implantação. 4.2.1 Implantação do Planejamento de Curto Prazo Na primeira semana do mês de junho iniciou-se a implantação do planejamento de curto prazo na obra. Foi elaborado um formulário para a implantação (Figura 7) com horizonte de planejamento semanal. A execução das atividades da semana era medida diariamente através do acompanhamento da obra, realizado pela estagiária de planejamento e mestre-de-obras. Nesse formulário, também eram identificados os problemas ocorridos duração a execução dos serviços. Ao final de cada semana, através dos resultados obtidos durante o acompanhamento registrados no formulário (Figura 7), era contabilizado o PPC semanal, e realizado o planejamento das atividades da semana posterior. 25 Figura 7 – Planejamento de Curto Prazo Os resultados dos PPC coletados durante o período da pesquisa, entre os meses de junho a setembro, estão representados na n figura a seguir. esquisa Figura 8 – Porcentagem do PPC durante as Semanas da Pesquisa Observa-se se elevada variação do índice PPC (Figura 8)) durante as semanas analisadas, ou seja, evidencia-se evidencia se instabilidade das condições ideais no sistema de produção para a conclusão dos pacotes nos ciclos planejados. A variação do PPC entre semanas sem também 26 é decorrente do efeito aprendizagem das equipes de trabalho e da tentativa de se ajustar a carga de trabalho com a capacidade das equipes. A medição e acompanhamento desse indicador era um dos objetivos do sistema de gestão da qualidade da obra e possuía meta mensal de 80%. Durante o período das semanas de junho (semanas de 1 a 4), julho (semanas de 5 a 8) e agosto (semanas de 9 a 13) (Figura 8), apesar da elevada variação, observa-se aumento da média mensal do PPC, chegando no mês de agosto a 81%. Portanto, mais atividades foram planejadas e concluídas como previsto no planejamento semanal, resultado da melhoria do planejamento das atividades. A seguir são apresentadas as porcentagens dos problemas que ocorreram na produção durante os meses de junho a agosto. Gráfico 1 - Porcentagem de Problemas na Produção em Junho/09 Gráfico 2 - Porcentagem de Problemas na Produção em Julho/09 27 Gráfico 3 - Porcentagem de Problemas na Produção em Agosto/09 Uma limitação na implantação desse nível de planejamento foi a não realização das reuniões semanais de curto prazo. Os funcionários geralmente estavam ocupados com outras atividades, e não havia uma rotina definida pela Gerência da Obra para possibilitar as reuniões. Por essa razão, as causas dos problemas na produção não eram identificas e removidas. Observa-se que alguns problemas identificados e freqüentes como falha de abastecimento externo, devido ao atraso nas entregas de materiais pelo fornecedor, problemas com a betoneira, defeitos técnicos com os guinchos, falta de água na obra para realizar argamassa etc., poderiam ser analisadas nas reuniões semanais, identificadas suas causas e evitado sua ocorrência novamente. Nos gráficos 1, 2 e 3, observa-se que a falha de abastecimento interno foi em média uma das maiores e mais freqüentes causas para a não conclusão dos serviços nas datas previstas durante o período analisado. Diante dessa realidade, a pesquisadora investigou, através de um acompanhamento mais detalhado do sistema de produção, os problemas que ocasionavam a falha no abastecimento interno da obra. 28 Durante o mês de setembro, semanas 14 a 18 (Figura 8), pode-se observar a diminuição do indicador PPC, que obteve média mensal de 67%. A razão para a diminuição do indicador foi devido à quantidade de serviços que exigem movimentação de argamassa no mês de setembro, realizada pelos dois guinchos da obra, ter aumentado (emboço fachada, revestimento em cerâmica, granito e mármore, regularização do piso da cobertura, realização de piso tipo isoflok e reboco das varandas). Diante da maior demanda da produção para a movimentação de material, a falha no abastecimento interno, principalmente de argamassa, continuou sendo o maior problema no mês de setembro, atingindo ocorrência de 75% (Gráfico 4), aumento considerável, pois a média desse problema durante os meses de junho a agosto foi de 22%. Gráfico 4 - Porcentagem de Problemas na Produção em Setembro/09 Portanto, foram analisadas quais as principais causas que dificultaram o abastecimento interno de material e sua conseqüência na produção. Foram registradas as ocorrências de paradas das equipes de produção dos pacotes de trabalho, (Figura 9), por falta de material nas unidades de produção durante os meses de agosto e setembro. 29 Figura 9 - Registro da Ocorrência de Parada das Equipes na Produção Pode-se observar, que devido ao aumento da demanda de material pela produção, em setembro (Figura 9) a quantidade de horas por equipe parada foi bem maior do que as registradas em agosto, totalizando durante os dois meses um custo com mão-de-obra ociosa de R$ 1.555,12 para a empresa analisada. Esse fato demonstra que os fluxos físicos da obra em estudo não estavam preparados para executar eficientemente os serviços. No gráfico a seguir, estão apresentadas as causas que ocasionaram o problema da falha de abastecimento interno com conseqüente parada das equipes na produção (Figura 9) durante o mês de setembro. 30 Gráfico 5 - Porcentagem das Causas para a Falha do Abastecimento Interno A partir do Gráfico 5 conclui-se que o problema de congestionamento do guincho, com 51%, foi a principal causa da ineficácia no abastecimento de argamassa na obra, revelando um gerenciamento do fluxo de material pouco eficiente. Foram identificadas perdas no sistema de produção da obra, ou seja, atividades que consomem tempo e geram custos adicionais e não agregam valor ao produto final, e por essa razão, deveriam ser eliminadas ou reduzidas ao máximo. Uma das perdas identificadas foi durante o processo de movimentação de argamassa, pois a maioria das viagens realizadas pelos guinchos da obra eram executadas com apenas 1 (uma) jerica, o que ocasionou congestionamento de material nesse processo, maior problema no mês de setembro. Havia dois guinchos na obra, um de carga e passageiro, e outro apenas de carga. Na Figura 1 apresenta-se a média de viagens realizadas por dia pelos dois guinchos, com uma e duas jericas, durante o mês de setembro. Figura 10 - Média de Viagens por Dia dos Guinchos com 1 e 2 Jericas durante Mês de Setembro 31 O tamanho do guincho de carga e passageiro era um pouco menor, e por as jericas não possuírem tamanhos iguais, nem todas podiam ser colocadas em número par dentro desse guincho. A média de viagens por dia, durante o mês de setembro, foi 24 (vinte e quatro) com apenas uma jerica, e 8 com duas jericas (Figura 1). Já o guincho de carga, mesmo com todas as jericas cabendo em número par no seu interior, foram realizadas em média 7 (sete) viagens por dia com apenas 1 (uma) jerica. Durante o período da pesquisa, essas perdas foram comunicadas pela autora à gerência. Houve iniciativas para organizar os movimentos pelo mestre-de-obras, que identificou as jericas que caberiam em número par dentro do guincho de carga e passageiro, mas devido ao costume organizacional dessa atividade, os funcionários da equipe do guincho não conseguiam organizá-las. Outra observação é em relação à informalidade no gerenciamento do fluxo de materiais. Os pedidos de argamassa eram comunicados pelas equipes de produção a um funcionário que ficava a disposição nos pavimentos para comunicar a necessidade à equipe do guincho, através de um Walkie Talkie, e essa última, comunicava a equipe da betoneira para realizar a argamassa. As jericas não eram identificadas com o tipo de argamassa ou o pavimento de destino. A equipe do guincho, composta de serventes que realizavam os deslocamentos das jericas, baseava-se em informações da equipe da betoneira ou na textura da argamassa transportada, para saber para qual pavimento deveria encaminhá-las. Observa-se a descontinuidade do fluxo de informações relacionado às solicitações de argramassa pelas diversas equipes da produção. Os pedidos eram solicitados apenas quando se percebia que a argamassa havia sido quase que completamente consumida. As equipes deviam procurar o funcionário, responsável pela comunicação dos pedidos de material, para comunicar a necessidade. Esse funcionário não possuia local fixo, e as equipes precisavam esperá-lo ou procurá-lo para realizar a solicitação. Diante dessa realidade, nota-se a importância de um melhor gerenciamento dos movimentos do guincho, maior atenção na identificação de perdas na produção, análise das suas causas reais e sua definitiva remoção. Como supracitado, a equipe técnica da obra era composta por 8 (oito) profissionais, mas apenas 3 (três) deles estavam envolvidos com o processo de planejamento. É importante o envolvimento de toda equipe técnica nessa ação, pois, como apresentado, as perdas na produção causam custos extras, principalmente com a mão-de-obra. 32 Nesse sentido as reuniões semanais são necessárias para complementação do nível de planejamento de curto prazo, que tem como objetivo justamente fornecer estabilidade à produção e garantir a execução do que deve ser realizado, segundo os níveis de médio e longo prazo de planejamento (BALLARD e HOWELL, 1997). Os problemas identificados e o custo com a mão-de-obra ociosa foram comunicados à Gerência da Obra e aos funcionários da administração ligados à produção. Porém, a maioria das perdas na produção era compreendida pelos funcionários como inerentes à sistemática da construção, e não conseguiam identificar a importância de melhorias imediatas e possibilidade efetiva de mudança. Segundo Formoso et al (1996), há uma tendência dos profissionais da construção civil relacionarem perdas somente a desperdícios de materiais. Porém, as perdas não estão relacionadas apenas a esse tipo de desperdício, mas a qualquer ineficiência na operação de equipamentos, materiais, mão-de-obra, estoques, entre outros. Segundo o modelo de conversão ou modelo da produção tradicional da construção civil, conceituado por Koskela (1998), o foco de atenção está apenas nas atividades de conversão e não são analisadas as atividades de fluxo, que geralmente são geradoras de perdas. Serpell et al (1997 apud Formoso at al, 1998) acrescentam que, por os profissionais da construção, na maioria dos casos, trabalharem com base nesse modelo, não conseguem identificar fatores geradores de perdas, nem mensurar a sua importância, além do fato de não serem identificados com facilidade. Essa realidade foi uma limitação do presente trabalho, pois não havia uma padronização da logística do sistema de produção instituída pela empresa. Dessa forma, melhorias podem ser realizadas no seu sistema produtivo através da aplicação dos princípios da construção enxuta. O planejamento de curto prazo proporcionou estabilidade ao planejamento da obra, pois as atividades eram re-planejanedas toda semana continuamente. Anteriormente não havia horizonte de planejamento de curto prazo, pois as datas de cada atividade eram as fixadas no início de cada mês. Houve melhor controle da produção, embora não houvesse a realização das reuniões semanais e remoção das causas dos problemas. Os problemas na produção foram identificados, podendo servir de dados à empresa para a melhoria de seu sistema produtivo em futuros empreendimentos. 33 4.2.2 Implantação do Planejamento de Médio Prazo O nível de médio prazo implantado na obra tinha horizonte móvel de 2 (dois) meses de planejamento, visualizado no planejamento de longo prazo realizado no MS Project, pois continha todas as atividades da obra detalhadas e era a ferramenta preferida preferid pelo Gerente da obra. A partir do mês de junho, junho iniciou-se se a realização das reuniões quinzenais de médio prazo, programadas pelo Gerente da Obra, para serem discutidas as restrições das atividades contidas no horizonte bimestral bimes de planejamento (o mês corrente rrente e o mês seguinte). Os participantes eram todos os envolvidos com o setor de planejamento da obra, que abrangia abrang gerente da obra,, estagiária de planejamento, mestre-de-obras mestre obras e todos os representantes das empresas dos serviços terceirizados. Durante o período da pesquisa, foram realizadas 8 (oito) reuniões de médio prazo, das quais a autora participou. As restrições foram enumeradas em formulário apropriado denominado Análise de Restrições (Figura 11), contendo os responsáveis para removê-las removê e as datas limites para a remoção. Figura 11 – Formulário para Análise das Restrições Identificadas 34 Bimestralmente as restrições eram analisadas e era contabilizado o Percentual de Restrições Identificadas e Removidas (PRR). Durante a pesquisa, foram obtidos dois valores do PRR, referentes aos bimestres de junho e julho, e agosto e setembro, os quais foram 80% e 76%, respectivamente. Os resultados foram satisfatórios no que diz respeito à melhoria da eficiência do processo de planejamento e da execução da obra. A medição e acompanhamento desse indicador era um dos objetivos do sistema de qualidade da obra em estudo e possuia meta bimestral de 80%. Dentre as restrições não removidas nas datas previstas estavam as aquisições de alguns materiais, que ocasionaram atrasos no início da execução de alguns serviços. As causas dos atrasos não puderam ser investigadas, pois todo processo de negociação com os fornecedores era realizada apenas pelo Gerente da obra. Nesse nível de planejamento continuaram sendo desenvolvidas as atividades do planejamento dos pacotes de serviços e correspondentes equipes de trabalho, e os quantitativos necessários, a fim de dimensionar as equipes dos pacotes a serem executados em nível de médio prazo. Obteve-se bom envolvimento de todos os envolvidos com o planejamento presentes nas reuniões de médio prazo e foram identificadas restrições importantes. Os representantes das empresas terceirizadas compartilharam informações sobre seus planejamentos para evitar restrições por terceiros. Dessa forma, procuravam conhecer detalhes da execução dos serviços dos demais, evitando interferência de atividades. Depois de evidenciada restrição relativa à precedência de serviços, era definida a solução mais adequada, em acordo de todos, e o Gerente realizava a alteração proposta no cronograma de longo prazo da obra no MS Project e repassava novamente o cronograma atualizado para cada terceirizado. 4.2.3 Implantação do Planejamento de Longo Prazo através da Linha de Balanço Conforme discutido no capítulo 3 (Metodologia), primeiramente representou-se o planejamento já existente na obra, realizado no MS Project, na linha de balanço (LB) (APÊNDICE 1). Essa ação foi possível devido à programação dos serviços da obra ter sido realizada com base em pacotes de trabalho, com ciclos de execução definidos. O plano de longo prazo no MS Project era bastante detalhado e era a ferramenta preferida do Gerente da Obra. A literatura sobre o assunto não recomenda a realização do 35 plano de longo prazo com elevado nível de detalhes, devido à incerteza e variabilidade inerentes a indústria da construção, fatores que tornam o cronograma rapidamente desatualizado. Por isso, o Gerente da Obra, que possuia habilidade com a ferramenta MS Project, dispendia bastante tempo atualizando o cronograma da obra para refletir as mudanças ocasionadas pelas variações ocorridas. A linha de balanço elaborada compreendia apenas os pacotes de serviços dos pavimentos tipo, ou seja, os pacotes de serviços que se repetiam e que determinavam o tempo de todo o projeto. Os demais serviços dos pavimentos garagem e o pavimento da cobertura foram considerados em ritmo a parte, posteriormente. Os serviços da fachada não foram representados inicialmente por no momento ainda não haver um planejamento com ritmos definidos. Em junho de 2009, foi realizada reunião com o Gerente da Obra, apresentada a LB elaborada e realizada a análise do planejamento. Devido à LB ser uma ferramenta que fornece fácil visualização gráfica do andamento dos serviços, verificou-se aspectos importantes, relativos à programação da obra, descritos a seguir. (a) Choque entre as equipes dos pacotes de trabalho de Regularização/Reboco (Reg 1 e 2) e Impermeabilização (Imp.), (Figura 12), pois o serviço de regularização de piso é predecessor do serviço de impermeabilização. Também foram observados hiatos de tempo entre o serviço de Tubulações (Tub.) e Regularização/Reboco (Reg 1 e 2), e entre o Contra-Marco (C.M.) e Contra-Piso (C. Piso) (Figura 12). 36 Figura 12 – Parte da LB Representando Planejamento de Longo Prazo no MS Project Alteração: Foi adicionada mais uma equipe de Regularização/Reboco (Reg. 3) (Figura 13) para evitar choque com o serviço de impermeabilização a partir do 12º Pavimento Tipo. Isso foi possível devido à existência de um hiato de tempo após serviço de Tubulações (Tub.) (Figura 12). E foi acrescida mais uma equipe de Contra-Piso (C. Piso) a partir do 10º pavimento tipo (Figura 13) para eliminar o hiato de tempo existente (Figura 12). 37 Figura 13 – Parte da LB com Plano de Ataque Atualizado (b) Hiato de tempo de 3 (três) semanas entre os pacotes de revestimento de piso/parede (Revest. 1 e 2) e o pacote de fiação (Figura 14), durante a fase de acabamento da obra. Também se observou falta de sincronia entre as equipes ao longo dos pavimentos. 38 Figura 14 - Parte da LB Representando Plano de Longo Prazo no MS Project na Fase de Acabamento Alteração: Foram antecipadas todas as atividades após o pacote de revestimento de piso/parede (Revest 1 e 2), foi adicionada mais uma equipe de Revestimento de parede em MDF (MDF 3) e rearranjada um seqüência sincronizada da execução (Figura 15). Figura 15 - Parte da LB com Plano de Ataque Atualizado na Fase de Acabamento 39 Assim, o Gerente da Obra redefiniu na LB elaborada (APÊNDICE 1) um novo plano de ataque da obra, antecipando um mês o seu término. A partir da linha de balanço redefinida (APÊNDICE 2), o Gerente da Obra atualizou o planejamento de longo prazo no MS Project. Devido a essa antecipação do cronograma na fase de acabamento da obra, cujos serviços a serem realizados em médio prazo (forro de gesso e fiação), seriam terceirizados, as reuniões de médio prazo foram fundamentais. Nelas, as mudanças no plano de ataque da obra foram comunicadas e discutidas, validando o novo cronograma mestre da obra por todos os envolvidos. A flexibilidade no plano de ataque da obra foi possível devido ao cliente possuir disponibilidade de recursos financeiros para a construção e, por o empreendimento ser um prédio comercial, o cliente possui interesse na antecipação de seu término. Foi definido ciclo de 2 (dois) meses de re-planejamento da LB, a partir das informações do planejamento de longo prazo, atualizado mensalmente pelo Gerente da Obra. Durante o período da pesquisa, foram realizadas duas atualizações. O planejamento dos serviços da fachada foi realizado através de estratégia específica, por exigir controle detalhado da execução por sub-etapas. O planejamento dos serviços foi executado por fachada / balança / serviço / pavimento, realizado pelo Gerente da Obra, utilizando a ferramenta MS Project. Após definição das datas da execução, foi representado seu planejamento na LB, tendo como unidade de repetição as balanças e suas respectivas fachadas. A representação do planejamento na LB favoreceu a tomada de decisões importantes no plano de ataque da obra resultando na antecipação de um mês o seu término. Isso se deve à vantagem da LB em relação ao gráfico de Gantt existente no MS Project em proporcionar visibilidade e transparência do andamento dos serviços e respectiva mão-de-obra durante todo o tempo de execução do projeto. 40 4.2.4 Interligação entre os Níveis de Planejamento da Obra Após implantação dos níveis de planejamento foi elaborado o fluxograma apresentado no APÊNDICE 3. Esse fluxo mostra o sistema de PCP com a indicação das ações que existiam no empreendimento antes do estudo (caixas contínuas) e aqueles que foram implantados (caixas tracejadas), durante o desenvolvimento do trabalho. O fluxograma do PCP no APÊNDICE 3, por ser um procedimento particular da obra em estudo, ou seja, não seguia o padrão instituído pela empresa, foi incluído no Plano de Qualidade da Obra. Esse plano é um documento exigido pelo sistema de gestão da qualidade PBQP-H, que determina a documentação no Plano de Qualidade da Obra de todas as especificidades da construção. De acordo com a divisão do processo de planejamento nas dimensões vertical e horizontal, proposta por Laufer e Tucker (1987), evidencia-se a existência dos níveis da dimensão vertical composta pelos níveis propostos por Bernardes (2001) de longo, médio e curto prazo, implantados no empreendimento em estudo. Percebe-se a importância da execução do ciclo de planejamento correspondente a dimensão horizontal, pela empresa em estudo. A empresa possui seu procedimento padrão de PCP e empreendimentos com procedimentos específicos, ou seja, possui planejados processos de planejamento, com respectivos procedimentos de coleta de informações, preparação dos planos, difusão das informações e ações. É importante a empresa complementar a dimensão horizontal (Figura 2), proposta por Laufer e Tucker (1987), realizando a etapa de avaliação dos processos de planejamento e controle da produção existentes, com o objetivo de planejar um processo de planejamento que seja efetivamente padrão e adequado as suas obras, e obter a melhoria na aplicação em futuros empreendimentos. 41 4.3. Avaliação do PCP do Empreendimento em Estudo Para avaliar a implantação dos níveis hierárquicos de PCP, realizada nesse trabalho, empregou-se um questionário contendo uma lista com 15 (quinze) itens de boas práticas de planejamento, elaborado pelo Núcleo Orientado para a Inovação na Edificação (NORIE) da Universidade Federal do Rio Grande do Sul (UFRGS), realizado para analisar o processo de PCP de empresas construtoras. Portanto, preencheu-se o questionário para o processo de PCP antes (ANEXO 2) e depois (ANEXO 3) da implantação da pesquisa. No ANEXO 3, os itens assinalados com a letra “x”, são itens que não obtiveram sua pratica alterada com a implantação da pesquisa. Já os itens assinalados com o símbolo “ ”, são práticas implantadas através do presente trabalho. Observa-se, comparando os ANEXOS 2 e 3, a aplicação durante a pesquisa de 6 (seis) boas práticas no PCP do empreendimento em estudo, das quais 4 (quatro) não eram realizadas no empreendimento e 2 (duas) eram realizadas apenas parcialmente. As 9 (nove) práticas restantes não foram implantadas no empreendimento em estudo devido a limitação da autora durante a pesquisa ou por não fazerem parte do escopo do trabalho, mas as práticas podem ser utilizadas pela empresa em estudo como roteiro de sugestões de boas práticas a serem aplicados em futuros empreendimentos. 4.4. Considerações Finais Esse capítulo dividiu-se em três tópicos. O primeiro foi a descrição do PCP do empreendimento em estudo antes da implantação da pesquisa. No segundo tópico, apresentouse o PCP do empreendimento após a implantação e descreveu-se a implantação de cada nível de planejamento na obra e os resultados obtidos. No último e terceiro tópico, avaliou-se o processo de PCP implantado no empreendimento. A implantação do nível de curto prazo foi analisada através do indicador PPC. Foram identificados problemas na produção e sugerido melhorias ao sistema produtivo da empresa. O nível de médio prazo foi avaliado através do indicador PRR e através do desempenho das reuniões de médio prazo. Na análise do nível de longo prazo realizado através da LB, apresentaram-se as alterações no plano de ataque da obra a partir de sua 42 utilização. Também foi descrito a interligação entre os níveis de planejamento implantados e os que já existiam no empreendimento em estudo e avaliada a implantação dos níveis hierárquicos de PCP. 43 5. CONCLUSÕES Essa monografia consistiu na implantação dos níveis hierárquicos de planejamento e controle da produção baseados nos princípios da construção enxuta em um empreendimento em fase construtiva de uma empresa situada no estado do Ceará. A implantação dos níveis de planejamento de curto, médio e longo prazo através da LB, no empreendimento em estudo, contribuiu de forma significativa ao seu sistema de produção, apesar das limitações durante a pesquisa, que foram a não realização das reuniões de curto prazo e as restrições de informações sobre o processo de aquisição de materiais durante o nível de médio prazo. Obteve-se maior confiabilidade na execução dos serviços planejados através da identificação e remoção das restrições, melhoria no planejamento das atividades, resultando na maior eficiência do controle das etapas de execução do empreendimento, além da antecipação do prazo final da obra através do uso da ferramenta LB. Esse trabalho contribuiu, de forma inédita dentro da empresa, para a melhoria do seu sistema produtivo, visto a ausência de estudos anteriores de implantação das ferramentas e níveis de planejamento implantados. Entretanto, cabe a empresa em estudo analisar os procedimentos de planejamento existentes em suas obras e implantar um procedimento de planejamento efetivamente padrão e aplicável em futuros empreendimentos. O trabalho realizado contribuiu também para a formação profissional da autora na área de Engenharia Civil, pois a autora trabalhou de forma conjunta com a empresa na realização do trabalho, adquirindo experiência profissional na área gerencial de obra. Com base nos conceitos estudados e na pesquisa-ação realizada, são sugeridos os seguintes temas para estudos futuros: (a) Aplicação dos níveis hierárquicos de planejamento no sistema produtivo de obras industriais; (b) Aplicação dos conceitos enxutos no sistema produtivo da empresa; (c) Aplicação dos conceitos enxutos no sistema produtivo de obras industriais; 44 6. REFERÊNCIAS BIBLIOGRÁFICAS ALVES, T. C. L. Diretrizes para a gestão dos fluxos físicos em canteiros de obras. Dissertação (Mestrado em Engenharia). Curso de Pós-Graduação em Engenharia Civil, Universidade Federal do Rio Grande do Sul, Porto Alegre, RS, 2000. ALVES, T. C. L.; BARROS NETO, J. P.; HEINECK, L. F. M.; AZEVEDO, A. K. S. Sistemas de remuneração e incentivos da mão-de-obra na construção civil e a implementação de novas filosofias de produção: um estudo exploratório. In: I Encontro de Gestão de Pessoas e Relações de Trabalho, 2007, Natal. I ENGPR 2007. ARAÚJO, N. M. C.; MEIRA, G. R. O papel do planejamento, interligado a um controle gerencial, nas pequenas empresas de construção civil. In: XVII Encontro Nacional de Engenharia de Produção / 3º Congresso Internacional de Engenharia Industrial, 1997, Gramado. Anais do XVII ENEP / 3º Congresso Internacional de Engenharia Industrial. Gramado: UFRGS/ABEPRO, 1997. BALLARD, G.; HOWELL, G. Implementing lean construction: stabilizing work flow. In: 2º Workshop on Lean Construction, Santiago, 1994. Collectanea. Edited by Luis Alarcón, A. A. Balkema/Rotterdam/Brookfield, 1997. BERNARDES, M. M. S. Desenvolvimento de um Modelo de Planejamento e Controle da Produção para Micro e Pequenas Empresas de Construção. 2001. 282p. Tese (Doutorado em Engenharia). Universidade Federal do Rio Grande do Sul. Programa de Pós-Graduação em Engenharia Civil, Porto Alegre. COELHO, H. O. Diretrizes e requisitos para o planejamento e controle da produção em nível de médio prazo na construção civil. 2003. Dissertação (Mestrado em Engenharia). Universidade Federal do Rio Grande do Sul. Programa de Pós-Graduação em Engenharia Civil, Porto Alegre COELHO, H. O.; FORMOSO, C. T. Planejamento e controle da produção em nível de médio prazo: funções básicas e diretrizes de implementação. III SIBRAGEC - III Simpósio Brasileiro de Gestão e Economia da Construção, UFSCar, São Carlos, SP - 16 a 19 de setembro de 2003. FERREIRA; A. B. H. Novo Dicionário Eletrônico Aurélio versão 5.0. 3ª ed. Editora Positivo, 2004. 45 FORMOSO, C. T.; CESARE, C. M.; LANTELM, E. M. V.; SOIBELMAN, L. As perdas na construção civil: conceitos, classificações e seu papel na melhoria do setor. Porto Alegre. UFRGS, 1996. FORMOSO, C. T.; PEIXOTO, F. M.; ROSA, F. P.; SILVA, M. K. Proposta de uma Classificação de Perdas para a Construção Civil. In: Congresso Latino-Americano Tecnologia e Gestão na Produção de Edifícios, 1998. Escola Politécnica da Universidade de São Paulo. Depto. de Engenharia de Construção Civil. PCC-USP. São Paulo, SP. FORMOSO, C. T.; BERNARDES, M. M. S.; ALVES, T. C. L., OLIVEIRA, K. A. Planejamento e Controle da Produção em Empresas de Construção. Porto Alegre. UFRGS, 2001. GIL, A. C. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2002. HEINECK, L. F. M. Dados básicos para a programação de edifícios altos por linha de balanço. In: Congresso Técnico Científico de Engenharia Civil, 1996. Anais. Florianópolis, SC. HOWELL, G. A. What is Lean Construction. 7º IGLC - International Group for Lean Construction, Berkeley, California, USA, 26-28 July 1999. ICHIHARA, J. A. A Base Filosófica da Linha de Balanço. In: Encontro Nacional de Engenharia de Produção, 1997, Gramado. Anais do 17º ENEGEP, 1997. ISATTO, E. L.; FORMOSO, C. T. A nova filosofia de produção e a redução de perdas na construção civil. In: Encontro Nacional de Tecnologia do Ambiente Construído, 1998, Florianópolis - SC. Anais do ENTAC 1998. Florianópolis: NPC/ECV/CTC/UFSC, 1998. v. 2. p. 214-249. KOSKELA, L. Application of the New Production Philosophy to Construction. Technical Report 72. Center for Integrated Facility Engineering. Department of Civil Engineering. Stanford University. 1992. KOSKELA, Lauri. Lean Construction. In: VII Encontro Nacional de Tecnologia do Ambiente Construído, 1998, Florianópolis, SC. LAUFER, A.; TUCKER, R. L. Is Construction Planning Really Doing its Job? A critical examination of focus, role and process. Construction Management and Economics, v. 5, 1987. 46 MACKE, J. A. A pesquisa-ação como estratégia de pesquisa participativa. In: GODOI, C. K.; BADEIRA-DE-MELLO, R.; SILVA, A. A Pesquisa Qualitativa em Estudos Organizacionais: paradigmas, estratégias e métodos. São Paulo: Saraiva, 2007 (Cap7). MOTA, B.P.; ALVES, T. C. L. Implementação do pensamento enxuto através do projeto do sistema de produção: estudo de caso na construção civil. In: XVIII Encontro Nacional de Engenharia de Produção, 2008, Rio de Janeiro. A integração de cadeias produtivas com a abordagem da manufatura sustentável. Rio de Janeiro: ABEPRO, 2008. p. 1-11. NAKAGAWA, Y.; SHIMIZU, Y. Toyota Production System Adopted by Building Construction in Japan – 12º IGLC - International Group for Lean Construction, Copenhagen, Dinamarca, 2004. OHNO, T. O Sistema Toyota de Produção – Além da produção em larga escala. Porto Alegre: Bookman, 1997. 47 ANEXO 1 – Fluxograma do PCP2 Padrão de Empresa em Estudo 2 PCP – Planejamento e Controle da Produção 48 Início Orçamento, composições, relação ABC etc. Prepara documentação necessária para o planejamento Elabora cronograma de longo prazo Recursos críticos com prazo de aquisição maior do que 30 dais Elabora cronograma de restrições de toda obra Sim Faz LLP? A Faz quantitativo Não Monta LLP Elabora relatório operacional do mês Toma providência B Libera para execução semanal A Registra serviços realizados e retroalimenta a LPP real dos serviços LLP – Listagem de Produção Protegida com quantidade de serviços, consumo de material, produtividade prevista. Não C PPC < 100? Sim Analisa resultado C Realiza reunião do relatório semanal Não Não Necessita reprogramar? Obra concluída? Sim B Sim Fim Altera relatório operacional B 49 ANEXO 2 - Planilha com Itens para Análise do Processo de PCP Antes da Implantação da Pesquisa 50 Descrição da prática (ou elemento do modelo) Antes Implantação da Pesquisa Nada Parcial Total 1. Rotinização das reuniões de planejamento de curto prazo 2. Definição correta dos pacotes de trabalho 3. Inclusão no plano de curto prazo apenas de pacotes de trabalho cujas restrições foram removidas 4. Tomada de decisão participativa nas reuniões de curto prazo x 5. Programação de tarefas suplentes (reservas) 6. Realização de ações corretivas a partir das causas do não cumprimento dos planos x x 7. Rotinização do planejamento de médio prazo 8. Remoção sistemática das restrições 9. Planejamento e controle dos fluxos físicos (materiais e mão-de-obra) x 10. Elaboração do plano de longo prazo num formato que permita a fácil visualização do plano de ataque à obra (por exemplo, usando uma linha de balanço) x 11. Utilização de indicador para avaliar o cumprimento de prazo da obra x 12. O plano mestre (longo prazo) é atualizado sistematicamente de forma a refletir o andamento da obra 13. Formalização do processo de PCP, através de planos e de ferramentas de controle 14. Utilização de dispositivos visuais para disseminar as informações no canteiro 15. Análise crítica do conjunto de dados disponíveis para a avaliação global da eficácia do sistema de planejamento x x x x x x x x x 51 ANEXO 3 - Planilha com Itens para Análise do Processo de PCP Após Implantação da Pesquisa 52 Descrição da prática (ou elemento do modelo) Antes Implantação da Pesquisa 1. prazo Rotinização das reuniões de planejamento de curto Nada Parcial Total x 2. Definição correta dos pacotes de trabalho x 3. Inclusão no plano de curto prazo apenas de pacotes de trabalho cujas restrições foram removidas x 4. Tomada de decisão participativa nas reuniões de curto prazo x 5. Programação de tarefas suplentes (reservas) x x 6. Realização de ações corretivas a partir das causas do não cumprimento dos planos 7. Rotinização do planejamento de médio prazo 8. Remoção sistemática das restrições 9. Planejamento e controle dos fluxos físicos (materiais e mão-de-obra) x 10. Elaboração do plano de longo prazo num formato que permita a fácil visualização do plano de ataque à obra (por exemplo, usando uma linha de balanço) 11. Utilização de indicador para avaliar o cumprimento de prazo da obra 12. O plano mestre (longo prazo) é atualizado sistematicamente de forma a refletir o andamento da obra x 13. Formalização do processo de PCP, através de planos e de ferramentas de controle 14. Utilização de dispositivos visuais para disseminar as informações no canteiro x 15. Análise crítica do conjunto de dados disponíveis para a avaliação global da eficácia do sistema de planejamento 53 APÊNDICE 1 – Linha de Balanço Representando o Planejamento de Longo Prazo antes da Implantação 54 LINHA DE BALANÇO Julho Agosto Setembro Outubro Dezembro Novenbro Janeiro 1 -ju n 2 -ju n 3 -ju n 4 -ju n 5 -ju n 8 -ju n 9 -ju n 1 0 -ju n 1 2 -ju n 1 5 -ju n 1 6 -ju n 1 7 -ju n 1 8 -ju n 1 9 -ju n 2 2 -ju n 2 3 -ju n 2 4 -ju n 2 5 -ju n 2 6 -ju n 2 9 -ju n 3 0 -ju n 1 -ju l 2 -ju l 3 -ju l 6 -ju l 7 -ju l 8 -ju l 9 -ju l 1 0 -ju l 1 3 -ju l 1 4 -ju l 1 5 -ju l 1 6 -ju l 1 7 -ju l 2 0 -ju l 2 1 -ju l 2 2 -ju l 2 3 -ju l 2 4 -ju l 2 7 -ju l 2 8 -ju l 2 9 -ju l 3 0 -ju l 3 1 -ju l 3 -a g o 4 -a g o 5 -a g o 6 -a g o 7 -a g o 1 0 -a g o 1 1 -a g o 1 2 -a g o 1 3 -a g o 1 4 -a g o 1 7 -a g o 1 8 -a g o 1 9 -a g o 2 0 -a g o 2 1 -a g o 2 4 -a g o 2 5 -a g o 2 6 -a g o 2 7 -a g o 2 8 -a g o 3 1 -a g o 1 -s e t 2 -s e t 3 -s e t 4 -s e t 8 -s e t 9 -s e t 1 0 -s e t 1 1 -s e t 1 4 -s e t 1 5 -s e t 1 6 -s e t 1 7 -s e t 1 8 -s e t 2 1 -s e t 2 2 -s e t 2 3 -s e t 2 4 -s e t 2 5 -s e t 2 8 -s e t 2 9 -s e t 3 0 -s e t 1 -o u t 2 -o u t 5 -o u t 6 -o u t 7 -o u t 8 -o u t 9 -o u t 1 3 -o u t 1 4 -o u t 1 5 -o u t 1 6 -o u t 1 9 -o u t 2 0 -o u t 2 1 -o u t 2 2 -o u t 2 3 -o u t 2 6 -o u t 2 7 -o u t 2 8 -o u t 2 9 -o u t 3 0 -o u t 3 -n o v 4 -n o v 5 -n o v 6 -n o v 9 -n o v 1 0 -n o v 1 1 -n o v 1 2 -n o v 1 3 -n o v 1 6 -n o v 1 7 -n o v 1 8 -n o v 1 9 -n o v 2 0 -n o v 2 3 -n o v 2 4 -n o v 2 5 -n o v 2 6 -n o v 2 7 -n o v 3 0 -n o v 1 -d e z 2 -d e z 3 -d e z 4 -d e z 7 -d e z 8 -d e z 9 -d e z 1 0 -d e z 1 1 -d e z 1 4 -d e z 1 5 -d e z 1 6 -d e z 1 7 -d e z 1 8 -d e z 2 1 -d e z 2 2 -d e z 2 3 -d e z 2 4 -d e z 2 8 -d e z 2 9 -d e z 3 0 -d e z 3 1 -d e z 4 -ja n 5 -ja n 6 -ja n 7 -ja n 8 -ja n 1 1 -ja n 1 2 -ja n 1 3 -ja n 1 4 -ja n 1 5 -ja n 1 8 -ja n 1 9 -ja n 2 0 -ja n 2 1 -ja n 2 2 -ja n 2 5 -ja n 2 6 -ja n 2 7 -ja n 2 8 -ja n 2 9 -ja n Local Produção Junho CHOQUE POCOTES Pavimento 18 Marc Alv. 1 Emes Tub. Pavimento 17 FALTA DE SINCRONIA ENTRE EQUIPES HIATO ENTRE PACOTES HIATO ENTRE PACOTES HIATO ENTRE POCOTES Reg 1 Pint. Int.1 Imp. C.M. C. Piso Revest. 1 Esq. Alum. 1 Fiação 1 Reg 2 Marc Alv. 1 Emes Louça 1 Esq. Alum. 1 Tub. Imp. Pavimento 16 MDF 1 F. Gesso 1 C.M. C. Piso Pint. Int.1 Revest. 2 Fiação 2 F. Gesso 2 MDF 2 Reg 1 Marc Alv. 2 Emes Tub. Porta 1 Louça 2 Porta 2 Pint. Int.2 Imp. C.M. C. Piso Revest. 1 Esq. Alum. 2 Fiação 1 F. Gesso 1 MDF 1 Porta 1 Louça 1 Pavimento 15 Esq. Alum. 1 Alv. 1 Emes Tub. Reg 2 Pavimento 14 Imp. C.M. C. Piso Pint. Int.1 Revest. 2 Fiação 2 F. Gesso 2 MDF 2 Reg 1 Emes Porta 2 Pint. Int.2 Tub. Imp. C.M. C. Piso Revest. 1 Esq. Alum. 2 F. Gesso 1 Fiação 1 Louça 2 MDF 1 Porta 1 Louça 1 Pavimento 13 Esq. Alum. 1 Emes Tub. Reg 2 Imp. C.M. C. Piso Pint. Int.1 Revest. 2 Fiação 2 F. Gesso 2 MDF 2 Pavimento 12 Pint. Int.2 TO RRE Tub. Reg 1 Imp. C.M. C. Piso Revest. 1 Esq. Alum. 2 Fiação 1 Pavimento 11 Louça 2 F. Gesso 1 MDF 1 Esq. Alum. 1 Reg 2 Imp. C.M. C. Piso Porta 2 Porta 1 Louça 1 Revest. 2 Fiação 2 Pint. Int.1 F. Gesso 2 Pavimento 10 MDF 2 Porta 2 Louça 2 Reg 1 Imp. C.M. C. Piso Esq. Alum. 2 Revest. 1 Fiação 1 Pavimento 9 F. Gesso 1 Pint. Int.2 Esq. Alum. 1 Imp. C.M. C. Piso MDF 1 Porta 1 Louça 1 Revest. 2 Fiação 2 F. Gesso 2 Pint. Int.1 MDF 2 Pavimento 8 Porta 2 Louça 2 Imp. C.M. C. Piso Revest. 1 Esq. Alum. 2 F. Gesso 1 Fiação 1 Pavimento 7 Pint. Int.2 MDF 1 Esq. Alum. 1 Imp. C. Piso C.M. Revest. 2 Porta 1 Louça 1 Fiação 2 F. Gesso 2 Porta 2 Pint. Int.1 Pavimento 6 MDF 2 Louça 2 Imp. C.M. C. Piso Revest. 1 Esq. Alum. 2 Fiação 1 F. Gesso 1 Porta 1 Pint. Int.2 MDF 1 Louça 1 Pavimento 5 Esq. Alum. 1 C.M. C. Piso Revest. 2 Pint. Int.1 Fiação 2 Porta 2 F. Gesso 2 Pavimento 4 MDF 2 Louça 2 C.M. C. Piso Revest. 1 Esq. Alum. 2 Pavimento 3 Fiação 1 F. Gesso 1 Esq. Alum. 1 C. Piso Revest. 2 Louça 1 Fiação 2 Porta 1 Pint. Int.2 MDF 1 Pint. Int.1 Porta 2 F. Gesso 2 Pavimento 2 MDF 2 Louça 2 Revest. 1 Pavimento 1 Esq. Alum. 2 Fiação 1 Esq. Alum. 1 Revest. 2 F. Gesso 1 Louça 1 Fiação 2 Porta 1 Pint. Int.2 F. Gesso 2 MDF 1 Pint. Int.1 Porta 2 MDF 2 LEGENDA Marcação Marc Contra Piso C. Piso Revestimento Parede em MDF MDF Alvenaria Alv Contra-Marco C. M. Portas Prontas Porta Emestramento Emes Revestimento Piso/Parede Revest Pintura Interna Pint. Int. Tubulações Tub. Fiação Fiação Louças e metais Louças Reboco/Emboço/ Regularização do Piso Reg Esquadrias Alumínio Esq. Alum Impermeabilização Imp. Forro de Gesso F. Gesso 1 APÊNDICE 2 – Linha de Balanço Representando o Planejamento de Longo Prazo após Análise do Gerente da Obra 1 LINHA DE BALANÇO Pavimento 18 Alv. 1 Emes Tub. Reg 3 Imp. C.M. C. Piso 2 Revest 1 Fiação 1 F. Gesso 1 Pavimento 17 MDF 1 Porta 1 Pint. Int.1 Louça 1 Esq. Alum. 2 Marc Alv. 1 Emes Tub. Reg 2 Imp. C.M. C. Piso 1 Revest 2 Fiação 2 F. Gesso 2 Pavimento 16 Porta 2 MDF 2 Pint. Int.2 Louça 2 Esq. Alum. 1 Marc Alv. 2 Emes Tub. Imp. Reg 1 C.M. C. Piso 2 Revest 1 Fiação 1 F. Gesso 1 Pavimento 15 MDF 3 Porta 1 Pint. Int.1 Louça 1 Esq. Alum. 2 Alv. 1 Emes Tub. Reg 3 Imp. C.M. C. Piso 1 Revest 2 Fiação 2 F. Gesso 2 Pavimento 14 MDF 1 Porta 2 Pint. Int.2 Louça 2 Esq. Alum. 1 Emes Tub. Reg 2 C.M. Imp. C. Piso 2 Revest 1 Fiação 1 F. Gesso 1 Pavimento 13 Porta 1 MDF 2 Pint. Int.1 Louça 1 Esq. Alum. 2 Eme Tub. Reg 1 Imp. C.M. C. Piso 1 Revest 2 Fiação 2 F. Gesso 2 Pavimento 12 MDF 3 Porta 2 Pint. Int.2 Louça 2 Esq. Alum. 1 Tub. Reg 3 Imp. C.M. C. Piso 2 Revest 1 Fiação 1 F. Gesso 1 Pavimento 11 MDF 1 Porta 1 Pint. Int.1 Louça 1 Esq. Alum. 2 Reg 2 Imp. C.M. C. Piso 1 Revest 2 Fiação 2 MDF 2 F. Gesso 2 Pavimento 10 Porta 2 Esq. Alum. 1 Reg 1 Imp. C. Piso 2 C.M. Revest 1 Fiação 1 Louça 2 Porta 1 F. Gesso 1 Pavimento 9 Pint. Int.2 MDF 3 Pint. Int.1 Louça 1 Esq. Alum. 2 Imp. C.M. C. Piso 1 Revest 2 Fiação 2 F. Gesso 2 Pavimento 8 MDF 1 Porta 2 Pint. Int.2 Esq. Alum. 1 Imp. C.M. C. Piso 1 Revest 1 Fiação 1 Porta 1 F. Gesso 1 Pavimento 7 MDF 2 Pint. Int.1 Esq. Alum. 2 Imp. C.M. C. Piso 1 Revest 2 F. Gesso 2 MDF 3 Pint. Int.2 Esq. Alum. 1 C.M. C. Piso 1 Revest 1 Fiação 1 Pint. Int.1 Esq. Alum. 2 C. Piso 1 Revest 2 MDF 2 Pint. Int.2 Esq. Alum. 1 C.M. C. Piso 1 Revest 1 Fiação 1 MDF 3 Esq. Alum. 2 Revest 2 Pint. Int.1 F. Gesso 2 MDF 1 Pint. Int.2 Esq. Alum. 1 Revest 1 Fiação 1 Pavimento 1 Fiação 2 Louça 2 Porta 1 F. Gesso 1 MDF 2 Pint. Int.1 Esq. Alum. 2 Revest 2 Louça 1 Porta 2 Fiação 2 Pavimento 2 Louça 2 Porta 1 F. Gesso 1 Pavimento 3 C. Piso 1 Louça 1 Porta 2 F. Gesso 2 Fiação 2 Pavimento 4 Louça 2 Porta 1 MDF 1 F. Gesso 1 Pavimento 5 C.M. Louça 1 Porta 2 Fiação 2 Pavimento 6 Imp. Louça 2 Louça 1 Porta 2 F. Gesso 2 MDF 3 Pint. Int.2 Louça 2 LEGENDA Marcação Marc Contra Piso C. Piso Revestimento Parede em MDF MDF Alvenaria Alv Contra-Marco C. M. Portas Prontas Porta Emestramento Emes Revestimento Piso/Parede Revest Pintura Interna Pint. Int. Tubulações Tub. Fiação Fiação Louças e metais Louças Reboco/Emboço/ Regularização do Piso Reg Esquadrias Alumínio Esq. Alum Impermeabilização Imp. Forro de Gesso F. Gesso 1 3 0 -d e z 2 9 -d e z 2 8 -d e z 2 4 -d e z 2 3 -d e z 2 2 -d e z 2 1 -d e z 1 8 -d e z 1 7 -d e z 1 6 -d e z 1 5 -d e z 1 4 -d e z 9 -d e z 1 1 -d e z 1 0 -d e z 8 -d e z 7 -d e z 4 -d e z 3 -d e z 2 -d e z 1 -d e z 3 0 -n o v 2 7 -n o v 2 6 -n o v 2 5 -n o v 2 4 -n o v 2 3 -n o v 2 0 -n o v 1 9 -n o v Dezembro 1 8 -n o v 1 7 -n o v 1 6 -n o v 1 3 -n o v 1 2 -n o v 1 1 -n o v 9 -n o v 6 -n o v 1 0 -n o v 5 -n o v 4 -n o v 3 -n o v 3 0 -o u t 2 9 -o u t 2 8 -o u t 2 7 -o u t 2 6 -o u t 2 3 -o u t 2 2 -o u t 2 1 -o u t 2 0 -o u t 1 9 -o u t 1 6 -o u t 1 5 -o u t 9 -o u t 1 4 -o u t 1 3 -o u t 8 -o u t 7 -o u t 6 -o u t 5 -o u t 2 -o u t 1 -o u t 3 0 -s e t Novenbro Esq. Alum. 1 Marc TO RRE 2 9 -s e t 2 8 -s e t 2 5 -s e t 2 4 -s e t 2 3 -s e t 2 2 -s e t 2 1 -s e t Outubro 1 8 -s e t 1 7 -s e t 1 6 -s e t 1 5 -s e t 1 4 -s e t 1 1 -s e t 9 -s e t 1 0 -s e t 8 -s e t 4 -s e t 3 -s e t 2 -s e t 1 -s e t 3 1 -a g o 2 8 -a g o 2 7 -a g o 2 6 -a g o 2 5 -a g o 2 4 -a g o 2 1 -a g o 2 0 -a g o 1 9 -a g o Setembro 1 8 -a g o 1 7 -a g o 1 4 -a g o 1 3 -a g o 1 2 -a g o 1 1 -a g o 7 -a g o 6 -a g o 1 0 -a g o 5 -a g o 4 -a g o 3 -a g o 3 1 -ju l 3 0 -ju l 2 9 -ju l 2 8 -ju l 2 7 -ju l 2 4 -ju l 2 3 -ju l 2 2 -ju l 2 1 -ju l 2 0 -ju l Agosto 1 7 -ju l 1 6 -ju l 1 5 -ju l 1 4 -ju l 9 -ju l 1 3 -ju l 8 -ju l 1 0 -ju l 7 -ju l 6 -ju l 3 -ju l 2 -ju l 1 -ju l 3 0 -ju n 2 9 -ju n 2 6 -ju n 2 5 -ju n 2 4 -ju n 2 3 -ju n 2 2 -ju n 1 9 -ju n 1 8 -ju n Julho 1 7 -ju n 1 6 -ju n 1 5 -ju n 9 -ju n 1 2 -ju n 8 -ju n 1 0 -ju n 5 -ju n 4 -ju n 3 -ju n 2 -ju n 1 -ju n Local Produção Junho APÊNDICE 3 - Fluxograma do PCP3 após Implantação da pesquisa 3 PCP – Planejamento de Controle da Produção 1 PROCEDIMENTO: PLANEJAMENTO E CONTROLE DA PRODUÇÃO NÍVEL DE LONGO PRAZO NÍVEL DE MÉDIO PRAZO INÍCIO A NÍVEL DE CURTO PRAZO DESCRIÇÃO DAS INDICAÇÕES DO FLUXOGRAMA LONGO PRAZO (1) (2) (a) (c) C (1) (1) REUNIÃO QUINZENAL COM TODOS ENVOLVIDOS COM O PLANEJAMENTO (2) FIM ELABORA SEMANALMENTE PLANEJAMENTO DE CURTO PRAZO (b) Após atualização é analisada sua interferência no prazo final da obra, e caso preciso, o Gerente decide ação estratégica para atingir o objetivo final, atender ao prazo exigido, dentro das exigências de qualidade e segurança. Essa análise é realizada através da Linha de Base no MS Project. (5) NOTA 1: O planejamento e controle do serviço de execução da Fachada é realizado através de estratégia específica, por exigir controle detalhado da execução por sub-etapas. O planejamento é realizado por fachada / balança / serviço / pavimento, utilizando a ferramenta MS Project, pelo Gerente da obra. O controle é realizado no próprio MS Project, com atualização, análise do atendimento a data exigida e tomada de decisão do Gerente e empreiteiro do serviço. O controle também é realizado por representação gráfica do andamento das balanças no programa SketchUp, através do acompanhamento diário. EXECUTA SERVIÇOS DO PLANO SEMANAL (2)(3) (j) A LEVANTA, DISCUTE E ANALISA RESTRIÇÕES PARA A EXECUÇÃO DOS SERVIÇOS (1)(2)(3) (g) ACOMPANHA EXECUÇÃO REGISTRANDO O REAL EXECUTADO E PROBLEMAS OCORRIDOS NA PRODUÇÃO PLANEJA PACOTES DE TRABALHO DOS NOVOS SERVIÇOS A SEREM EXECUTADOS (1) Não MÊS CORRENTE ACABOU? CONTRATA EMPREITADA PARA EXECUTAR SERVIÇOS B RESPONSÁVEIS: A estagiária de planejamento representou todo o planejamento de longo prazo já existente na obra na ferramenta Linha de Balanço (LB). A LB é um gráfico que contem no eixo horizontal as unidades de tempo e no vertical as unidades repetitivas, ou seja, os pavimentos do empreendimento. O plano de Longo Prazo no MS Project é atualizado mensalmente a partir das informações do acompanhamento da obra e respectivos registros dos níveis de curto e médio prazo, e a linha de balanço bimestralmente. (1)(2)(4) Não (a) No início da execução da obra o Gerente realizou o planejamento de longo prazo no programa MS Project. Este planejamento contem o cronograma com todas as atividades da obra segmentadas em pacotes de trabalho. Pacote de trabalho é o conjunto de atividades próximas e seqüenciadas realizadas por uma única equipe. (2) (i) VISUALIZA SERVIÇOS A SEREM EXECUTADOS NO HORIZONTE ANALISADO (f) Sim EXTRAI PLANEJAMENTO MENSAL DO PLANO NO MS PROJECT (1)(2)(4) (e) ATUALIZA BIMESTRALMENTE PLANO DE LONGO PRAZO NA LB (2) (1)(2)(4) (d) ANALISA PLANEJADO E EXECUTADO ATRAVÉS DA LINHA DE BASE NO MS PROJECT OBRA FINALIZOU? (h) EXTRAI PLANEJAMENTO NO HORIZONTE DE 2 MESES DO PLANO DE LONGO PRAZO NO MS PROJECT ATUALIZA MENSALMENTE PLANO DE LONGO PRAZO NO MS PROJECT (b) B LEGENDA: MÉDIO PRAZO (c) (d) (e) (f) São realizadas reuniões quinzenais com todos os envolvidos com o planejamento para discutir os serviços a serem realizados no horizonte de dois meses, visualizados através das ferramentas de longo prazo, enumerando restrições para a execução, sendo registrados no formulário: Análise de Restrições. (g) Quando tiver um novo serviço a iniciar, é dimensionado o respectivo pacote de trabalho (levantar quantitativos, associar produtividades e dimensionar equipe). Todo esse dimensionamento é realizado no formulário: Custo Prévio Mãode-Obras. É realizado pela estagiária e mestre-de-obras sob coordenação e autorização final para execução do Gerente da obra. CURTO PRAZO Sim C (h) Com o plano no MS Project atualizado extrai-se as atividades a serem realizadas no mês corrente em conjunto com as informações dos pacotes planejados a médio prazo. (i) (j) A estagiária realiza semanalmente o planejamento semanal, também denominado de Last Planner. Contém as atividades a serem realmente realizadas na semana e sua conclusão é acompanhada pela estagiária e pelo mestre-deobras, e ao final da semana obtem-se o PPC (Porcentagens de Atividades Planejadas e Concluídas). Durante este acompanhamento também são identificados perdas/problemas ocorridos na produção para a não conclusão dos serviços na data prevista. A partir desses registros é atualizado o plano de longo prazo da obra. 1 - GERENTE DA OBRA 2 - ESTAGIÁRIA DE PLANEJAMENTO Ações implantadas através da pesquisa 3 - MESTRE DA OBRA 4 - REPRESENTANTES TERCEIRIZADOS Ações já existentes antes da implantação 5 - PRODUÇÃO 1