PLANEJAMENTO DE PROCESSOS DE FABRICAÇÃO E MONTAGEM

INTEGRADA À PROGRAMAÇÃO DA PRODUÇÃO EM ESTALEIROS DE

CONSTRUÇÃO NAVAL

Silvio Eduardo Gomes de Melo

Tese de Doutorado apresentada ao Programa de

Pós-graduação

em

Engenharia

Oceânica,

COPPE, da Universidade Federal do Rio de

Janeiro, como parte dos requisitos necessários à

obtenção do título de Doutor em Engenharia

Oceânica.

Orientador: Raad Yahya Qassim

Rio de Janeiro

Dezembro de 2010

PLANEJAMENTO DE PROCESSOS DE FABRICAÇÃO E MONTAGEM

INTEGRADA À PROGRAMAÇÃO DA PRODUÇÃO EM ESTALEIROS DE

CONSTRUÇÃO NAVAL

Silvio Eduardo Gomes de Melo

TESE SUBMETIDA AO CORPO DOCENTE DO INSTITUTO ALBERTO LUIZ

COIMBRA DE PÓS-GRADUAÇÃO E PESQUISA DE ENGENHARIA (COPPE) DA

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS

REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE DOUTOR EM

CIÊNCIAS EM ENGENHARIA OCEÂNICA.

Examinada por:

________________________________________________

Prof. Raad Yahya Qassim, Ph.D.

________________________________________________

Prof. José Marcio do Amaral Vasconcellos., D.Sc.

________________________________________________

Prof. Luíz Fernando Loureiro Legey, Ph.D.

________________________________________________

Prof. José Luis Silveira, D.Sc.

________________________________________________

Prof. Antônio Silva Neto, Ph.D.

RIO DE JANEIRO

DEZEMBRO DE 2010

Melo, Silvio Eduardo Gomes de

Planejamento de Processos de Fabricação e Montagem

Integrada à Programação da Produção em Estaleiros de

Construção Naval / Silvio Eduardo Gomes de Melo – Rio

de Janeiro: UFRJ/COPPE, 2010.

XIV, 93 p.: il.; 29,7 cm.

Orientador: Raad Yahya Qassim

Tese (doutorado) – UFRJ / COPPE / Programa de

Engenharia Oceânica, 2010.

Referencias Bibliográficas: p.84-88.

1. Planejamento de Processos. 2. Construção Naval. 3.

Planejamento e Controle da produção. I. Qassim, Raad

Yahya II. Universidade Federal do Rio de Janeiro,

COPPE, Programa de Engenharia Oceânica. III. Titulo.

iii

Agradecimentos:

À Coordenação do Programa de Engenharia Oceânica, pelo apoio recebido

durante o processo de elaboração desta tese, permitindo a minha dupla função como

funcionário e aluno de doutorado.

Ao Prof. Qassim, meu orientador, por todo o apoio recebido, sabendo dosar na

medida certa as exigências normais de um orientador acadêmico com a flexibilidade

requerida por um aluno de tempo parcial.

Aos Prof. Segen, Floriano e Luis Felipe, pois foi através de um projeto de

pesquisa criado por eles que decidi fazer meu doutorado que também originou o tema

desta tese.

Aos Prof. Julio Cyrino e Marta Tápia, amigos que sempre me incentivaram a

realizar este projeto de vida.

A Glace, tanto como secretária do PEnO, como amiga, por todo o apoio e

incentivo na realização do doutorado.

Ao Flavio, amigo e colega de trabalho, que garantiu a colaboração necessária, que

me permitiu dividir meu tempo entre minhas obrigações como funcionário e minhas

exigências acadêmicas.

Aos meus amigos, pela paciência em ouvir a toda hora, “estou terminando minha

tese....”.

A minha querida esposa Sandra Regina e aos meus filhos Vitor Augusto e Ana

Clara. Tudo isto faço por vocês.

iv

Resumo da Tese apresentada à COPPE/UFRJ como parte dos requisitos necessários

para a obtenção do grau de Doutor em Ciências (D.Sc.)

PLANEJAMENTO DE PROCESSOS DE FABRICAÇÃO E MONTAGEM

INTEGRADA À PROGRAMAÇÃO DA PRODUÇÃO EM ESTALEIROS DE

CONSTRUÇÃO NAVAL

Silvio Eduardo Gomes de Melo

Dezembro/2010

Orientador: Raad Yahya Qassim

Programa: Engenharia Oceânica

O planejamento de processos e a programação da produção em estaleiros possuem

certo número de características originais, tais como restrições físicas, recursos

limitados, dificuldades de padronização e de trabalho contínuo, quase sem interrupção.

A fabricação de peças e blocos forma o núcleo dos processos de construção naval,

porém existem poucos trabalhos sobre a integração entre o planejamento de processos e

a programação de fabricação e montagem em estaleiros. O objetivo desta tese é

desenvolver uma metodologia que possibilite realizar a integração entre o planejamento

de processos de construção e a programação da produção, usando modelagem

matemática-computacional que possibilite a otimização de recursos e a redução do

tempo de produção.

v

Abstract of Thesis presented to COPPE/UFRJ as a partial fulfillment of the

requirements for the degree of Doctor of Science (D.Sc.)

PROCESS PLANNING OF ASSEMBLY AND FABRICATION INTEGRATED ON

PRODUCTION PLANNING IN NAVAL SHIPBUILDING

Silvio Eduardo Gomes de Melo

Dezember/2010

Advisors: Raad Yahya Qassim

Department: Ocean Engineering

The process planning and the production scheduling in shipbuilding has a number

of unique characteristics, such as physical restrictions, limitation of resources, difficulty

in standardization and labor intensiveness. Part fabrication and part assembly, forms the

core of the shipbuilding process, however, there is little works on the integration of

process planning and fabrication and assembly scheduling in shipbuilding. The

objective of this thesis is to develop a methodology that enables the integration between

the process planning of construction and scheduling of production, using mathematical

modeling-computer that enables the optimization of resources and reduces the time of

production.

vi

Sumário

1 - Introdução: ................................................................................................................ 1

2 – Planejamento e Controle em Construção Naval:................................................... 6

2.1 – Planejamento e Controle da Produção: ........................................................................................... 6

2.1.1 - Gerenciamento da Produção: ................................................................................................... 6

2.1.2 – Projeto do Produto: ................................................................................................................. 7

2.1.3 – Projeto dos Sistemas de Produção: ......................................................................................... 8

2.1.4 – Tipos de Sistemas de Produção: .............................................................................................. 8

2.1.5. – Processos de Fabricação: ........................................................................................................ 8

2.1.6 – Tipos de Processos de Fabricação: ........................................................................................... 9

2.1.7 - Fatores que Afetam a Escolha do Processo de Fabricação: .................................................... 10

2.2 – Etapas do Planejamento e Controle da Produção: ........................................................................ 11

2.2.1 – Planejamento da Produção: ................................................................................................... 11

2.2.2 – Roteamento: .......................................................................................................................... 12

2.2.3 – Programação: ......................................................................................................................... 12

2.2.4 – Carregamento: ....................................................................................................................... 13

2.2.5 – Controle da Produção: ........................................................................................................... 13

2.2.6 – Expedição: .............................................................................................................................. 13

2.2.7 – Acompanhamento: ................................................................................................................ 14

2.2.8 – Inspeção: ................................................................................................................................ 14

2.2.9 – Ações Corretivas: ................................................................................................................... 14

2.3 – Gerenciamento de Projetos e Processos: ...................................................................................... 15

2.5 – Planejamento da Produção na Construção Naval: ........................................................................ 19

3 – Apresentação do Problema: ................................................................................... 27

4 – Formulação do Modelo Matemático: .................................................................... 37

4.1 – Limites Iniciais: .............................................................................................................................. 37

4.2 – Modelo Sequencial: ....................................................................................................................... 41

4.3 - Modelo Simultâneo: ....................................................................................................................... 46

4.4 – Implementação Computacional: ................................................................................................... 52

5 – Exemplos Numéricos: ............................................................................................. 54

5.1 – Painel Simples:............................................................................................................................... 55

5.1.1 – Caso 1 - Uma única submontagem, recursos infinitos: .......................................................... 57

5.1.2 – Caso 2 – Três Submontagens, recursos infinitos: .................................................................. 59

5.1.3 – Caso 3 – Três Submontagens, recursos finitos: ..................................................................... 61

5.2 – Múltiplos Painéis: .......................................................................................................................... 63

5.2.1 – Caso Sequencial – Plano de Processo 1 – Recursos ilimitados: ............................................. 67

5.2.2 – Caso Sequencial – Plano de Processo 2 – Recursos ilimitados: ............................................. 68

5.2.3 – Caso Sequencial – Plano de Processo 3 – Recursos ilimitados: ............................................. 69

5.2.4 – Caso Simultâneo – Mix de Paineis – Recursos ilimitados: ..................................................... 70

vii

5.2.5. – Mix de painéis com recursos limitados: ................................................................................ 74

6 - Sugestões Futuras: .................................................................................................. 76

7 – Conclusões: .............................................................................................................. 83

8 – Referências Bibliográficas ..................................................................................... 84

Anexos: .......................................................................................................................... 89

Códigos LINGO utilizados: ...................................................................................................................... 89

a) Modelagem sequêncial .................................................................................................................. 89

b) Modelagem Simultânea................................................................................................................. 91

viii

Índice de Figuras

Figura 1 – Características dos sistemas de produção (Fonte: CEGN/USP) ............ 9

Figura 2 – Diag.restrição tripla em ger. de projetos (fonte: Ribeiro Filho et al.) . 15

Figura 3 – Ciclo de vida de um projeto (fonte: Ribeiro Filho et al.)..................... 16

Figura 4 – Interrelação entre os processos de projeto (fonte: Ribeiro Filho et al.) 18

Figura 5 – Sobrep. entre diferentes proc. do projeto (fonte: Ribeiro Filho et al.). 18

Figura 6 – Naturezas das decisões organizacionais (Fonte: CEGN/USP) ............ 19

Figura 7 – Exemplos de processos em um estaleiro (Fonte: CEGN/USP) ........... 20

Figura 8 - Linha de fabricação dos painéis (Fonte: First Marine International) .. 27

Figura 9 – Seq. de operações de fabricação e montagem (fonte: Kolish, 2000) ... 29

Figura 10 – Exemplo típico de uma sequência de montagem (fonte: autor) ........ 30

Figura 11 – Sequência de montagem equivalente (fonte: autor)........................... 31

Figura 12 – Esquemas de sequências de montagens (fonte: autor) ....................... 32

Figura 13 - Representação do Plano de Processo (fonte: Autor) .......................... 33

Figura 14 – Parâmetros usados na determinação do tempo de processo. ............. 34

Figura 15 - Representação modelo Sequencial (fonte: autor) ............................... 42

Figura 16 – Representação do Modelo Simultâneo (fonte: autor) ........................ 47

Figura 17 – Interface do sofware LINGO (fonte: autor) ....................................... 52

Figura 18 – Exemplo de método Branch and Bound (fonte: internet) .................. 53

Figura 19 – Painel simples para análise (fonte: autor) .......................................... 55

Figura 20 – Painéis A1 e A2 (fonte: autor) ........................................................... 64

Figura 21 – Painéis A3 a A6 (fonte: autor) ........................................................... 64

Figura 22 – Painel A7 (fonte: autor) ..................................................................... 64

Figura 23 – Painel A8 (fonte: autor) ..................................................................... 65

Figura 24 – Sistema especialista para construção naval (fonte: autor) ................. 76

ix

Figura 25 – Exemplo de processo modelado no DPE (fonte: autor) .................... 78

Figura 26 – Modelo de simulação – início do processo (fonte:autor)................... 79

Figura 27 – Modelo de simulação – Fase intermediária (fonte: autor) ................. 80

Figura 28 – Modelo de simulação – fase final (fonte: autor) ................................ 80

Figura 29 – Sistema Integrado de informações de processos ............................... 81

Figura 30 – Sistema de simul. de processos de const. naval (fonte: Kin et al.) .... 81

Figura 31 – Sistema de simul. de proc. de produção (Fonte: Kaasemaker, 2006) 82

x

Índice de Tabelas

Tabela 1 – Atividades do plano de processo 1 ...................................................... 56

Tabela 2 – Atividades do plano de processo 2 ...................................................... 57

Tabela 3 – Atividades do plano de processo 3 ...................................................... 57

Tabela 4 – Resultados 1 submontagem sequencial x simultâneo ......................... 58

Tabela 5 – Resultados 3 submontagens com prazos iguais................................... 60

Tabela 6 - Valores de DD para cada rodada ......................................................... 61

Tabela 7 – Resultados 3 submontagens caso sequencial com prazos diferentes .. 62

Tabela 8 – Quantidade de recursos por plano de processo ................................... 66

Tabela 9 – Tempos de processo de cada painel por plano de processo ................ 66

Tabela 10 – Resultados múltiplos painéis, sequencial, plano de processo 1 ........ 67

Tabela 11 – Resultados múltiplos painéis, sequencial, plano de processo 2 ........ 68

Tabela 12 – Resultados múltiplos painéis, sequencial, plano de processo 3 ........ 69

Tabela 13 – Resultados múltiplos painéis, simultâneo ......................................... 70

Tabela 14 - Makespam para o conjunto de rodadas do Mix de paineis ................ 71

Obs.: Todas as tabelas foram criadas pelo autor.

xi

Índice de Gráficos

Gráfico 1 – Exemplo1 para limites superior e inferior ......................................... 38

Gráfico 2 – Exemplo2 para limites superior e inferior ......................................... 39

Gráfico 3 – Tempos de finalização da submontagem sequêncial x simultâneo .... 58

Gráfico 4 – 3 submontagens sequencial x simultâneo com recursos infinitos ...... 60

Gráfico 5 – 3 submontagens sequencial x simultâneo, recursos finitos ................ 63

Gráfico 6 – Tempos de finalização para o plano de processo 1 ............................ 67

Gráfico 7 – Tempos de finalização para o plano de processo 2 ............................ 68

Gráfico 8 – Tempos de finalização para o plano de processo 3 ............................ 69

Gráfico 9 – Tempos de finalização para a análise simultânea .............................. 70

Gráfico 10 – Tempos de finalização sequencial x simultâneo para o painel A1 .. 72

Gráfico 11 – Tempos de finalização sequencial x simultâneo para o painel A3 .. 73

Gráfico 12 – Tempos de finalização sequencial x simultâneo para o painel A7 .. 73

Gráfico 13 – Tempos de finalização sequencial x simultâneo para o painel A8 .. 74

Gráfico 14 – Comparação entre a existência de recursos para o painel A8 .......... 75

Obs.: Todos os gráficos foram criados pelo autor

xii

Notações:

Definimos aqui alguns termos e conceitos que serão utilizados neste trabalho.

Submontagem – Termo que irá representar um conjunto de peças que

unidas através de uma fabricação formam um elemento intermediário de

uma montagem maior;

Makespan – Usamos aqui este termo para representar o tempo total de

fabricação de um conjunto de submontagens;

Plano de Processo – O termo Plano de Processo representa o conjunto de

operações e processos necessários à fabricação de uma determinada

submontagem ou conjunto de submontagens, incluindo qual o processo de

fabricação e os recursos utilizados;

b – Índice para as submontagens; b= 1,…,B;

d – Índice para os planos de processos; d=1,…,D;

e – Índice para os recursos; e=1,…,E;

t- Índice para os períodos de tempo; t=1,…,T;

f – índice para as peças necessárias, f=1,...,F;

He,d – Quantidade de recursos e necessários para executar o plano de

processo d (He, no caso sequencial);

Ib – Área necessária para produzir a submontagem b;

DDb = Prazo de conclusão de cada submontagem b;

Jb,d – Parâmetro binário, =1 se a submontagem b pode ser produzida pelo

plano de processo d, =0 nos demais casos;

Ke,t – Quantidade de recursos e disponíveis por período de tempo t

Sf – área necessária para cada peça na oficina antes da fabricação;

xiii

Gbf – Quantidade de peças f necessária à submontagem b;

L – Área da oficina de montagem;

T – Horizonte de tempo de avaliação;

TPb,d – Tempo de processamento da submontagem b se produzido

utilizando o plano de processo d (TPb, no caso sequencial);

Mb,d,t – Variável binária, =1 se a submontagem b é finalizada usando o

plano de processo d no período de tempo t, =0 nos demais casos (Mbt, no

casos sequencial);

Yb,d,t – Variável binária, =1 se a submontagem b está sendo processada

utilizando o plano de processo d no tempo t, =0 nos demais casos (Yb,t, no

caso sequencial);

ESTb – menor tempo inicial para a submontagem b;

LSTb – maior tempo inicial para a submontagem b;

EFTb – menor tempo final para a submontagem b;

LFTb – maior tempo final para a submontagem b.

xiv

1 - Introdução:

Plantas industriais que realizam fabricação e montagem, tais como os estaleiros de

construção naval, normalmente se deparam com o velho dilema produtividade versus

custo. O aumento de produtividade normalmente implica em aumento de custos, seja no

treinamento de pessoal, seja na aquisição de melhores equipamentos, ou na

modernização dos meios de produção. Contudo este aumento pode também ser

alcançado com uma maior eficiência na utilização dos recursos disponíveis, sejam eles

humanos ou materiais. Em muitos casos, o material humano é adequado, em termos de

qualificação, número etc., os equipamentos são suficientes em termos de quantidade e

qualidade, mas seu uso é inadequado, provocando ineficiências nos processos

utilizados, diminuindo a produtividade.

As atividades de planejamento de processos e a programação da produção na

construção naval são normalmente realizadas por setores distintos em um estaleiro. A

determinação dos planos de processos é realizada pelos setores de planejamento dos

estaleiros que se baseiam em critérios que nem sempre podem ser levados para o “chão

de fábrica”. Muitas vezes o planejamento dos processos, principalmente os de

fabricação, tem que atender a exigências normativas, como regras de sociedades

classificadoras, procedimentos da matriz etc., ou em análises teóricas sobre a “melhor”

forma de se produzir.

O planejamento normalmente tem por base, diminuir o tempo de fabricação e os

custos. Em muitos casos os planos de processo criados por esta ótica, tendem a

necessitar do máximo de recursos ao menor custo possível. Ao se levar este

planejamento para a produção, não é raro que os processos tenham que ser “adaptados”

à realidade da planta de produção e ao se realizar a programação da produção, a

1

montagem é feita de forma dessincronizada com o planejamento, levando a problemas

como o cumprimento de prazos, recebimento de matérias primas, alocação de recursos

etc.

A programação da produção, normalmente é realizada pelas chefias de oficinas.

Depois de recebida uma ordem de produção, onde é determinado o que será fabricado e

com que prazo, cabe a este setor providenciar a quantidade de recursos, espaço e “janela

de tempo”, de modo a viabilizar a fabricação.

Cabe a este setor a tarefa de prover os meios necessários à fabricação segundo o

que foi planejado. Aqui temos como preocupação básica a alocação de recursos dentro

das normas internas da planta de produção, tais como, número de operários por turno,

requisição de equipamentos, alocação de áreas para a fabricação e estoque de peças

além do controle da programação da produção.

Pretende-se, neste trabalho, apresentar uma metodologia capaz de facilitar a

integração entre o planejamento de processos e a programação da produção, para a

fabricação de submontagens estruturais em oficinas de estaleiros de construção naval,

com finalidade de propiciar um aumento de produtividade, baseado na diminuição do

tempo total gasto na construção e montagem (makespan). Isto será feito através de um

modelo matemático para otimização dos parâmetros necessários à integração entre o

planejamento de processos de fabricação de submontagens, e a programação da

produção, em estaleiros de construção naval.

Poucos trabalhos foram escritos até hoje a respeito desta integração, em indústrias

semelhantes a estaleiros de construção naval. Alguns trabalhos tratam da integração

entre a fabricação e montagem na programação da produção, utilizando modelos

matemáticos para a determinação da “melhor” sequência de operações e utilização de

2

recursos, porém com um único enfoque sendo aplicado, ou envolvem a programação da

produção ou envolvem o planejamento da produção.

O modelo matemático que será apresentado neste trabalho, permite analisar um

conjunto de planos de processo possíveis e previamente determinados, para um

conjunto de operações necessárias à fabricação, otimizando os parâmetros necessários,

de modo a determinar qual o mais adequado dentro das restrições impostas.

Este modelo matemático terá como dados de entrada as informações que

normalmente estão disponíveis ao setor de planejamento dos estaleiros, tais como: Lista

de materiais, sequência de montagem, prazos etc., e informações que viriam do “chão

de fábrica”, tais como áreas, recursos disponíveis, janelas de tempo, etc.

Mas o que é melhor do ponto de vista de produtividade? Utilizar mais recursos,

como por exemplo, aumentar a quantidade de soldadores, ou utilizar um processo de

soldagem mais eficiente? No modelo proposto, estas perguntas poderão ser respondidas,

pois a aplicação da modelação fornecerá o “melhor” plano para um determinado

conjunto de submontagens.

A modelação aqui proposta tem por objetivo determinar qual o melhor plano de

processo, de um conjunto fornecido previamente, para realizar um conjunto de

submontagens no menor tempo possível, num ambiente de recursos restritos.

Contudo, algumas considerações devem ser feitas. O modelo não analisará custo.

Assume-se que os planos de processo apresentados foram propostos pelo setor de

planejamento tendo como base uma análise econômica financeira adequada às suas

necessidades e que todas são tecnologicamente viáveis às submontagens a que se

destinarem. Além disso, considera-se que os recursos estão todos adequados à produção

e sua limitação na análise se diz respeito apenas ao seu número (suficiente ou não).

3

Apesar de nos basearmos em trabalhos anteriores, abordaremos aspectos que não

foram ainda explorados em detalhes. No capítulo 2, que fala sobre planejamento e

controle da produção em construção naval, apresenta-se uma série de trabalhos, que

focam alguns aspectos utilizados neste trabalho, mas que ainda não foram abordados em

conjunto para indústrias típicas de construção naval.

No capítulo 3 apresentaremos o problema objeto deste trabalho, descrevendo a

metodologia empregada na modelação, para posterior modelação matemática e

computacional.

No capítulo 4, que fala do modelo matemático, apresentaremos uma descrição

detalhada do mesmo em termos de sua função objetivo e as restrições impostas. Para a

implementação computacional do modelo matemático, adotou-se o software LINGO da

Lindo Systems ©, considerado como líder de mercado no gênero (otimização numérico

computacional).

No capítulo 5, serão apresentados exemplos numéricos, utilizados para

demonstrar a viabilidade do modelo matemático, serão utilizados casos realistas,

baseados na literatura, e casos reais obtidos em estaleiros de construção naval. Por

questões de sigilo, os valores numéricos foram alterados, sem prejuízo para a análise,

além da nomenclatura das peças e submontagens, de modo a não serem identificáveis.

Os resultados obtidos serão também apresentados neste capítulo e algumas

considerações serão feitas.

No capítulo 6 faremos conclusões referentes aos resultados obtidos, e também

serão feitas considerações a respeito de sugestão de trabalhos futuros de modo a

complementar o trabalho aqui desenvolvido.

4

No capítulo 7 apresentamos as referências bibliográficas utilizadas neste trabalho

além de algumas que são recomendáveis para o desenvolvimento futuro de temas

ligados a este trabalho.

Nos anexos apresentaremos tabelas de resultados, códigos do software de

otimização, figuras e todas as outras informações que julgamos importantes para

complementação das informações deste trabalho.

5

2 – Planejamento e Controle em Construção Naval:

Neste capítulo, abordaremos inicialmente alguns conceitos referentes ao

Planejamento e Controle da Produção (PCP) na indústria em geral. Abordaremos

também os problemas mais comuns onde o PCP pode produzir resultados e melhorias.

Após isto, o assunto será particularizado para o Planejamento e Controle da Produção

em estaleiros de construção naval.

2.1 – Planejamento e Controle da Produção:

O planejamento e controle da produção geralmente envolve a organização como

um todo, e não somente o planejamento do processo de fabricação. Normalmente o

mesmo consiste no planejamento do roteamento (o que será produzido, onde e com

que); Na programação de fabricação, despacho, inspeção e controle; Na gestão de

materiais, meios de produção e de pessoal. O objetivo final é a organização da oferta e a

movimentação de materiais e produção, utilização de equipamentos e atividades

relacionadas, a fim de trazer os resultados desejados de fabricação em termos de

qualidade, quantidade, tempo e custo, (KUNAR, 2004).

2.1.1 - Gerenciamento da Produção:

Sistemas de produção são sistemas cuja função é converter, segundo algum

processo, um conjunto de entradas em um conjunto de saídas (resultados desejados),

sofrendo algum tipo de controle (qualidade, normativos etc.).

O Gerenciamento de produção envolve decisões gerenciais sobre o projeto do

produto e o projeto do sistema de produção, ou seja, a determinação dos processos de

produção e o planejamento e controle da produção.

6

2.1.2 – Projeto do Produto:

É uma decisão estratégica como a imagem e o lucro. A capacidade de uma

empresa depende em grande parte da concepção do produto. Uma vez que o produto a

ser produzido é decidido, o próximo passo é preparar o seu projeto. O projeto do

produto consiste em conceber sua forma e função. A concepção da forma inclui

decisões relativas ao tamanho, cor e aparência do produto. O projeto funcional envolve

as condições de trabalho do produto. Depois que um produto é criado, ele pode existir

por um longo tempo, portanto, vários fatores devem ser considerados antes de projetálo. Esses fatores estão listados abaixo:

Padronização – Um mesmo produto deve ser produzido de forma padronizada

para gerar produtos iguais;

Confiabilidade – Os produtos devem atender a normas de modo a garantir que

atendam a suas características de projeto;

Manutenção – Devem ter sempre que possível um baixo custo de manutenção,

tanto do produto, como dos meios de produção necessários à sua fabricação;

Simplificação do produto – devem ser o mais simples possíveis, atendendo às

especificações, de modo a permitir maior confiabilidade e baixa manutenção;

Reprodutibilidade – de ser possível fabricar mais de um produto;

Qualidade com custos controlados – devem sempre ter o máximo de qualidade

possível, mas a custos que não inviabilizem a sua produção;

Valor de produto – devem atender a leis de mercado. Produtos acima de valores

de mercado geralmente não vendem;

Necessidades e gostos dos consumidores – um produto é produzido para clientes

e não para empresas. As características dos consumidores devem ser sempre

muito consideradas.

7

2.1.3 – Projeto dos Sistemas de Produção:

É o conjunto de atividades dentro do qual a empresa atua. Conforme dito acima,

um processo de fabricação é o processo de conversão, através dos qual entradas são

convertidas em saídas, portanto, uma concepção adequada do sistema de produção

assegura a coordenação das várias operações de produção. Não existe nenhum padrão

de sistema de produção, podendo variar bastante de uma empresa para outra.

2.1.4 – Tipos de Sistemas de Produção:

Em geral, pode-se pensar em três tipos de sistemas de produção:

Sistemas de produção por processos contínuos;

Sistemas de produção por processos intermitentes;

Sistemas de produção por projetos.

NA Figura 1, produzida pelo Centro de Estudos em Gestão Naval, da

Universidade de São Paulo (USP), temos as características principais dos três sistemas

de produção. Cabe ressaltar, que nos estaleiros mais antigos a maioria dos processos era

do tipo contínuo ou intermitente. Já nos mais novos, a maioria dos processos é do tipo

intermitente ou por projetos.

2.1.5. – Processos de Fabricação:

A natureza distinta dos processos de produção exigidos pelos três diferentes tipos

de sistema de produção mostrados no item anterior, requerem condições diferentes para

seu emprego. A seleção de processo de fabricação é também uma decisão estratégica,

pois alterações são dispendiosas. Assim, o processo de fabricação é selecionado na fase

8

de planejamento de um empreendimento global de negócios. Ele deve satisfazer a dois

objetivos básicos, atender a especificação do produto final e ser rentável.

Figura 1 – Características dos sistemas de produção (Fonte: CEGN/USP)

2.1.6 – Tipos de Processos de Fabricação:

Os processos de fabricação podem ser classificados em quatro tipos (PINTO,

2007):

Produção por encomenda (jobbing production) – Uma ou poucas

unidades dos produtos são produzidas de acordo com a exigência e as

especificações do cliente. A produção é para cumprir o prazo de entrega e

os custos são fixados antes do contrato.

Produção em lotes (batch production) – Quantidades limitadas de cada

um dos diferentes tipos de produtos são fabricadas no mesmo conjunto de

9

estações. Diferentes produtos são produzidos separadamente um após o

outro.

Produção de massa ou fluxo (mass or flow production) – A execução

da produção é conduzida em um conjunto de estações organizadas de

acordo com uma sequência de operações. Uma enorme quantidade do

mesmo produto é fabricada e estocado para venda. Um produto diferente

exigirá linhas de produção diferentes. Uma vez que uma linha pode

produzir apenas um tipo de produto, este processo é denominado também

como linha de fluxo (flow line).

Processo de Produção (process production) – A produção aqui é

conduzida por um período de tempo infinito, geralmente para produtos

com economia de escala. Normalmente utiliza múltiplas produções em

linha num mesma planta, produzindo cada uma um produto diferente, ou

subprodutos de um produto final.

2.1.7 - Fatores que Afetam a Escolha do Processo de Fabricação:

Os fatores apresentados a seguir devem ser considerados na escolha do processo

de fabricação.

Volume/Variedade – Esta é uma das considerações importantes na

seleção de processo de fabricação. Por exemplo, quando o volume de

produção é baixo e a variedade de produtos é elevada, a produção

intermitente é mais adequada, já com um volume elevado e uma variedade

reduzida, deve-se optar pela produção contínua.

Capacidade da planta – Quando o volume projetado de vendas é o fator

chave deve-se escolher entre a produção em lotes ou em e linha. Em caso

10

de produção de linha, os custos fixos são substancialmente mais elevados

do que os custos variáveis. O inverso é verdadeiro para a produção em

lote.

Tempo de Produção (Lead time) – Processos contínuos geralmente

produzem entregas mais rápidas em relação ao processo em lote. Por

conseguinte, este fator aliado ao grau de concorrência no mercado,

certamente influenciam a escolha do processo de produção.

Flexibilidade e Eficiência – O processo de fabricação deve ser

suficientemente flexível para se adaptar a mudanças, além disso, o volume

de produção deve ser grande o suficiente para reduzir os custos.

É muito importante considerar todos os fatores acima mencionados antes de tomar

uma decisão sobre o tipo de processo de fabricação a ser utilizado.

2.2 – Etapas do Planejamento e Controle da Produção:

O PCP é um processo no qual se deseja um no bom desempenho de algumas

funções críticas aliado a um bom planejamento e controle. Nos itens a seguir

enumeramos os principais itens a serem considerados no Planejamento e controle da

produção.

2.2.1 – Planejamento da Produção:

O Planejamento da produção pode ser definido como a técnica de prever todas as

etapas de uma longa série de operações separadas, cada decisão sendo tomada na hora

certa e no lugar certo e cada operação ser executada com a máxima eficiência. É uma

ajuda para determinar a quantidade de mão de obra material, maquinário e recursos

exigidos para a produção num dado período de tempo.

11

2.2.2 – Roteamento:

Nesta etapa, o caminho e sequência de operações são estabelecidos. Para executar

essas operações é determinada a classe adequada de equipamentos e de pessoal

necessário. O objetivo principal de roteamento é determinar a melhor e mais barata

sequência de operações e garantir que a mesma seja seguida. O roteamento envolve a

sequência de atividades diferentes, tais como:

Análise para determinar o que pode ser feito e qual o custo

Determinar a qualidade e os tipos de materiais necessários

Determinar as operações de fabricação e suas sequências

Organização da produção e formas de controle

2.2.3 – Programação:

Programação significa determinar no tempo todos os fatores necessários a

produção, antes, durante e depois. Refere-se essencialmente às prioridades de um

trabalho num período de tempo. Os padrões de programação diferem de um emprego

para outro, como mostrado a seguir:

-

Programação Mestre: A programação geralmente começa com a

preparação do plano-mestre que pode se periódica (semanal, mensal etc.)

ou desmembrada (break-down) da produção. Isto constitui uma base para

todas as programações subsequentes.

-

Programação da Produção: O objetivo principal é agendar a quantidade

de trabalho que pode ser utilizada pelas instalações e equipamentos da

planta ou de setores da produção. Leva-se em conta os seguintes fatores:

Instalações físicas para processar o que está sendo programado; Pessoal

12

habilitado para executar o tipo de trabalho envolvido; Materiais e peças

necessárias.

-

Programação de Fabricação: É preparado como base de tipos de

processo de fabricação utilizados. É muito útil quando alguns poucos

produtos são fabricados repetidamente em intervalos regulares.

-

Programação da ordem de fabricação: A programação adquire maior

importância na ordem de trabalho da fabricação. Isto permite a execução

rápida de cada atividade da fabricação.

2.2.4 – Carregamento:

A programação de acordo com a rota inclui a atribuição de trabalho aos

operadores em suas máquinas ou locais de trabalho. O carregamento determina quem

fará o trabalho, assim como o roteamento determina onde e quando será feito.

2.2.5 – Controle da Produção:

O controle de produção é o processo de planejamento de produção antes das

operações

de

produção,

constituindo-se

nos

processos

necessários

para

o

acompanhamento das fases da produção de um produto do início ao fim.

2.2.6 – Expedição:

A expedição envolve a emissão de ordens de produção para o início das

operações. A expedição é um passo importante na conversão dos planos de produção em

produção. São necessárias as seguintes ordens de produção:

-

Movimento de materiais entre as diferentes estações de trabalho.

-

Circulação das ferramentas e utensílios necessários para cada operação.

13

-

O início do trabalho em cada operação.

-

O registro do tempo e do custo envolvido em cada operação

-

Movimento de trabalho de uma operação para outra de acordo com a rota.

-

Inspeção ou supervisão do trabalho

2.2.7 – Acompanhamento:

Cada programação da produção envolve a determinação da evolução dos

trabalhos, removendo os gargalos no fluxo de trabalho e assegurar que as operações

produtivas estão em conformidade com os planos, removendo atrasos ou desvios dos

planos de produção. Ele ajuda a detectar erros no roteamento e programação, ordens e

instruções incorretas, sobrecarga de trabalho etc. Todos os problemas ou desvios são

investigados e medidas corretivas são realizadas para garantir a conclusão do trabalho

na data prevista.

2.2.8 – Inspeção:

É executada para garantir a qualidade dos produtos. Pode ser fiscalizada por

setores internos ou externos de controle da produção.

2.2.9 – Ações Corretivas:

Ação corretiva pode envolver atividades de ajuste da rota, reescalonamento de

trabalho alterando as cargas de trabalho, reparos e manutenção de máquinas ou

equipamentos, controle sobre inventários etc.. Certas decisões de pessoal como

treinamento, transferência, rebaixamento etc. podem ter que ser tomadas. Métodos

alternativos podem ser sugeridos para lidar com cargas de pico.

14

2.3 – Gerenciamento de Projetos e Processos:

Efetuada a definição do produto é necessário projetá-lo. Este projeto envolve nas

etapas iniciais, definições de forma e finalidade, mas após isto é necessário a definição

de como produzi-lo dentro de critérios pré-estabelecidos.

O sucesso do gerenciamento de projetos está na conclusão do trabalho, dentro de

um cronograma e orçamento definidos e de acordo com as especificações determinadas

e com a qualidade esperada. Todo projeto tem por objetivo inter-relacionar os fatores

relativos ao desempenho (qualidade), custo e tempo dentro de um escopo determinado,

(COSTA FILHO, 2005).

Em Gerenciamento de Projetos chamamos isto de restrição tripla – escopo, tempo

e custo – é o gerenciamento das necessidades conflitantes dos projetos, sendo a

qualidade do projeto afetada pelo equilíbrio desses fatores, como ilustrado na figura a

seguir.

Figura 2 – Diagrama de restrição tripla em gerenciamento de projetos (fonte:

Ribeiro Filho et al.)

Os projetos sempre apresentam um início e um fim determinados. A consequência

desta temporariedade é o desdobramento das atividades inerentes a um projeto dentro de

15

um espaço finito de tempo. A subdivisão em fases facilita o gerenciamento do projeto,

sendo a natureza do projeto que determina quais devem ser as fases do seu ciclo de vida.

A maioria dos ciclos de vida dos projetos apresenta algumas características

comuns como ilustra a Figura 3.

Figura 3 – Ciclo de vida de um projeto (fonte: Ribeiro Filho et al.)

O gerenciamento de projetos é realizado através de processos, sendo processo

definido como “um conjunto de ações e atividades inter-relacionadas realizadas para

obter um conjunto pré-especificado de produtos, resultados ou serviços”. Os processos

do gerenciamento de projetos são agrupados em cinco grupos, definidos adiante:

Processos de Iniciação - É a fase inicial do projeto, quando uma determinada

necessidade é identificada e transformada em um problema estruturado a ser resolvido

pelo projeto. Nessa fase, a missão e o objetivo do projeto são definidos, as melhores

estratégias são identificadas e selecionadas, além de serem realizados os estudos de

viabilidade porventura necessários.

Processos de Planejamento - É a fase onde os objetivos do projeto são refinados

e detalhados e as ações que visam atingir os objetivos do projeto são identificadas e

selecionadas. Os processos de planejamento são responsáveis por identificar, definir e

16

refinar as estratégias de abordagem do projeto. Neste grupo de processos são listadas as

atividades a serem desenvolvidas, suas interdependências estabelecidas, os cronogramas

elaborados, os recursos identificados, os custos estimados, elaborados os planos

auxiliares de comunicação, gerenciamento de escopo, qualidade, riscos, suprimentos e

recursos humanos. Nesta fase são, ainda, determinados os pontos de controle e

elaborado o plano de projeto.

Processos de Execução - É a fase que materializa tudo aquilo que foi planejado

anteriormente e formalmente escrito no plano de projeto. Nesta fase é que a maior parte

do orçamento e do esforço do projeto é consumida. Qualquer erro cometido nas fases

anteriores fica evidente durante a fase de execução.

Processos de Monitoramento e Controle - É a fase que ocorre paralelamente ao

planejamento operacional e à fase de execução, visando acompanhar e controlar o que

está sendo realizado pelo projeto, de modo a propor ações preventivas e/ou corretivas no

menor tempo possível após a detecção da anormalidade. O objetivo dos processos de

controle é comparar o status atual do projeto com o status previsto pelo planejamento,

tomando as ações corretivas em caso de desvio.

Processos de Encerramento - Este grupo de processos estabelece formalmente

que o projeto está encerrado. É a fase na qual a execução do trabalho é avaliada, os

documentos formais do projeto são encerrados e todos os problemas ou falhas ocorridos

durante o projeto são analisados e registrados para que erros similares não ocorram em

novos projetos.

Na Figura 4, é mostrado esquematicamente como se dá a inter-relação entre os

diferentes processos de um projeto. Já na Figura 5, ilustra-se como os grupos de

processos interagem e o nível de sobreposição em momentos diferentes de um projeto.

17

Figura 4 – Inter-relação entre os processos num projeto (fonte: Ribeiro Filho et al.)

Figura 5 – Sobreposição entre os diferentes processos de um projeto (fonte:

Ribeiro Filho et al.)

Um planejamento de projeto requer uma boa organização geral do trabalho. Isso

significa que os itens básicos devem ser definidos, tais como responsabilidades, prazos,

alocação de recursos, etc. A Figura 6 mostra um exemplo dos graus de decisão dentro

de uma organização em termos da hierarquia da organização.

O planejamento da produção é responsável pela elaboração do plano global de

utilização dos recursos de produção e material para atender aos pedidos dos clientes. A

programação é responsável pela elaboração detalhada e tempos realistas de modo a

alcançar as metas definidas pelo planejamento da produção (EGRI, 2004).

18

Figura 6 – Naturezas das decisões organizacionais (Fonte: CEGN/USP)

Na parte demarcada da figura, temos o tipo de planejamento ao qual este trabalho

se insere, ou seja, o modelo que será apresentado adiante produzirá resultados na fase de

planejamento operacional, auxiliando na definição da melhor sequencia de operações

de montagens de produtos intermediários e na melhor utilização dos recursos

disponíveis.

2.5 – Planejamento da Produção na Construção Naval:

A Figura 7, apresenta um exemplo dos principais processos presentes num

estaleiro de construção naval. Um estaleiro é uma indústria muito particular, coexistem

num mesmo projeto diversas características diferentes, necessitando diferentes

processos de produção.

Por exemplo, podemos dizer que num estaleiro, a edificação e o acabamento

podem ser tratados como uma produção por projetos, já a fabricação de painéis poderia

ser uma produção intermitente e a gestão de materiais, ora como um sistema de estoque

puro, ora como um sistema de estoque sob demanda (PINTO, 2007).

19

Figura 7 – Exemplos de processos em um estaleiro (Fonte: CEGN/USP)

Na parte selecionada da figura, temos o ponto da produção no qual este trabalho

se insere, ou seja, o modelo que será descrito, produzirá resultados dentro de oficinas de

produção de painéis 2D e 3D, auxiliando o planejamento da produção nestas oficinas.

As indústrias de construção naval não utilizavam estes conceitos de planejamento

de processos ou gestão da produção. A construção naval sempre foi “tradicional” em

termos de como construir e os processos não mudaram muito durante séculos.

Foi somente com o uso, primeiramente do aço e depois com a utilização da solda

elétrica, que os processos de construção naval começaram a mudar. Outro fator

motivador foi a Segunda Guerra Mundial, onde as indústrias tiveram que mudar práticas

e conceitos para permitir produzir mais em menos tempo.

Várias tecnologias evoluíram ao longo do tempo dentro dos estaleiros e os

sistemas de gestão e de planejamento da produção acompanharam esta evolução.

20

Segundo NSRP (2000), a evolução dos estaleiros de construção naval pode ser

caracterizada por cinco gerações de estaleiros, a saber:

Nível 1 – Estaleiros até o começo da década de 1960. Utilizavam várias carreiras

simultaneamente, guindastes de baixa capacidade e nível baixo de

mecanização. O acabamento (outfitting) era realizado praticamente todo a

bordo, após o lançamento. O estaleiro é caracterizado pelos mais básicos

equipamentos, sistemas e técnicas.

Nível 2 – É a tecnologia empregada nos estaleiros construídos ou modernizados no final

da década de 60 e início de 70. São caracterizados por um menor número de

carreiras, em alguns casos um dique de construção, guindastes maiores, e

um nível mais elevado de mecanização. Introdução da construção em

blocos, com oficinas de pré-montagem afastadas das carreiras, maiores

espaços para armazenagem de componentes e galpões com equipamentos

mais avançados de fabricação e movimentação. O acabamento era realizado

praticamente todo a bordo, após o lançamento.

Nível 3 – Corresponde à melhor prática de construção naval do final da década de 1970.

Esses estaleiros têm organização orientada ao processo. O layout é

planejado para facilitar o fluxo direto e contínuo de material. São instalados,

em geral, em grandes áreas, com poucas restrições físicas. Introdução de

avançada tecnologia de processamento do aço e fabricação estrutural.

Passam a adotar estações de trabalho fixas e claramente definidas. O fluxo

de pré-montagem e montagem de blocos toma um aspecto de processo de

linha de montagem. É introduzido o acabamento avançado, porém sem

integração de projeto, planejamento da construção, controle de materiais e

controle do processo.

21

Nível 4 – Refere-se a estaleiros que continuaram a avançar tecnologicamente durante a

década de 80. Geralmente um único dique, com ciclos curtos de produção,

alta produtividade, extensiva prática de acabamento avançado e alto grau de

integração estrutura-acabamento. Esses estaleiros adotam o modelo de

organização voltada para o produto. Os conceitos da Tecnologia de Grupo

(Group Technology ou Family Technology) são introduzidos na construção

naval. Os tamanhos de blocos são otimizados para manter o equilíbrio no

fluxo de trabalho, baseado no acabamento por zona. O caráter

multifuncional do trabalho na construção naval, imposto pelo novo modelo

de produção, ao lado do alto nível de automação, exige novos padrões de

formação e treinamento dos trabalhadores.

Nível 5 – Representa o estado da arte da tecnologia de construção naval a partir do final

da década de 90. É alcançado a partir do nível 4, pelo desenvolvimento da

automação e robótica em todas as áreas onde podem ser efetivamente

empregadas. Caracteriza-se pela filosofia de produção modular no projeto e

na produção, atingindo-se alto nível de padronização de componentes

intermediários, mesmo para navios diferentes. O estaleiro desta geração

dispõe de estações de trabalho e linhas de processamento especializadas em

tipos específicos de blocos, com alto grau de automatização.

A tecnologia de grupo começou como uma consequência de uma tentativa de

desenvolver um sistema mais eficiente de classificação e codificação para uso na gestão

de processos industriais.

A tecnologia de grupo é uma técnica para a fabricação de pequenos a médios lotes

de processo semelhantes, que são produzidos em uma pequena célula agrupada

fisicamente, especificamente equipada para atuar como uma unidade.

22

A tecnologia de grupo requer mais tecnologia de gestão e os estaleiros que a

adotaram precisaram modificar suas ferramentas de gestão da produção, introduzindo as

metodologias de gerenciamento de projetos. Com estes avanços, os construtores navais

tiveram que investir mais em planejamento de projetos e de processos.

Aliado à tecnologia de grupo, estudos mais profundos da atividade de construção

naval como um todo indicam que o planejamento integrado das atividades requer o uso

de diversos procedimentos de planejamento que vão muito além de uma simples

programação de projetos. A atividade de planejamento e programação de um estaleiro é

uma das atividades mais complexas do ponto de vista do próprio estaleiro.

Planejamentos de diferentes estágios da cadeia produtiva como estoques, produção de

painéis, montagem de blocos e atividades de acabamento são necessários em

praticamente qualquer estaleiro. Cada um dos grandes estágios de construção requer um

método diferente de planejamento (PINTO, 2007).

O sistema de planejamento manual utilizado antigamente, notadamente nos

estaleiros de nível 1 e 2, tem tido um efeito limitado na organização da produção de

estaleiros devido a gerar ordens de trabalho não realistas. Isso resulta em atrasos no

trabalho, o acúmulo de processos inerentes. Com o sistema de planejamento manual

também não é possível responder rapidamente às mudanças do ambiente uma vez que

leva muito tempo para realizar uma programação. Para enfrentar esse desafio, muitas

empresas de construção naval estão desenvolvendo seus próprios sistemas de

planejamento (JINSONG et al., 2009).

Nas abordagens tradicionais, o planejamento de processos e a programação da

produção são feitos sequencialmente, onde o plano de processo é determinado antes de a

programação ser realmente executada. Esta abordagem simples ignora a relação entre a

programação e o planejamento (MOON, 2002).

23

KOLISH (2000), escreve que que para indústrias tais como estaleiros, surge um

problema quando vários pedidos específicos devem ser fabricados sujeitas a prazos

apertados, mas ao mesmo tempo há um longo makespan, proveniente da montagem em

ordem específica. Como a capacidade em termos de recursos das indústrias, e em

particular dos estaleiros é geralmente escassa, para ser competitivo, nos últimos anos

houve uma série de medidas de redução do custo fixo seja por “downsizing” seja por

terceirização de processos. As empresas passaram a se concentrar em suas competências

essenciais, que são de fabricação, construção e montagem.

Tradicionalmente o processo de planejamento e programação em estaleiros

sempre foram duas atividades distintas dentro destes tipos de organizações. Estas

atividades são frequentemente realizadas em diferentes departamentos sendo

Interfaceadas através de um sistema de PCP (Planejamento e Controle de Processos).

O planejamento de processo por outro lado, determina como um produto será

fabricado. Isto implica na determinação de uma sequência de operação para a fabricação

(chamado plano de processo) e a determinação dos recursos e parâmetros de processo

de cada operação (chamado plano de operação). Uma operação pode ser um conjunto de

etapas que usam os mesmos recursos (KEMPENAERS, 1996).

A programação da produção, contudo, determina o momento mais apropriado para

executar cada operação para lançar as ordens de produção, tendo em conta os prazos,

disponibilidade de uso de oficinas e uma utilização máxima dos recursos, com a

finalidade de obter uma alta produtividade. Uma boa organização da produção é um

fator chave para garantir o lucro da empresa. Na verdade, cada oficina tem capacidade

limitada, mas espera-se que a mesma produza de acordo com as ordens de produção, no

tempo pedido e com custo mínimo (KEMPENAERS, 1996).

24

Durante a construção de navios, é muito importante para um estaleiro entregar o

navio ao seu proprietário no prazo previsto. Assim, o estaleiro deve possuir um processo

de planejamento preciso, investigando uma série de alternativas de projeto o mais cedo

possível.

No entanto, embora o processo de planejamento possa ser configurado com base

em experiências passadas, muitos problemas que não são esperados podem ocorrer

durante a produção, uma vez que os navios e estruturas offshore construídos, são

diferentes uns dos outros na forma, finalidade e tamanho. Para entender esses problemas

e elaborar alternativas de projeto antecipadamente, os projetistas dos estaleiros estão

desenvolvendo e utilizando sistemas internos para o planejamento de processos ou

utilizando ferramentas de simulação comerciais (CHA ,2010).

HUANG (2006) escreve que as deficiências das ferramentas de comunicação

tradicionais dentro das organizações, juntamente com os avanços nas tecnologias

digitais têm estimulado várias pesquisas e esforços de desenvolvimento de técnicas

inovadoras de planejamento do processo de construção a fim de melhorar a visualização

da sequência de construção e produtos acabados.

O planejamento, programação e controle dos processos internos e processos

encadeados da organização pode ser melhorada significativamente por simulação

computacional da dinâmica da produção e por modelos de processos de logística

operacional (KAARSEMAKER e NIENHUIS, 2006).

O planejamento do processo em um estaleiro define a estratégia de trabalho para o

navio. Tal operação é muito importante porque a estratégia de trabalho define os custos

de produção, e é útil para comparar estratégias de trabalho possíveis através de

simulações (SASAKI, 2003).

25

Apesar de não ser nenhuma novidade o uso de modelos matemáticos para

otimização de processos, O uso destas ferramentas aliadas à simulações computacionais,

é cada vez mais comum em estaleiros. Segundo FU (2002), a otimização levou à

solução de grandes problemas de tomada de decisões no mundo real, enquanto que a

simulação faz com que sistemas complexos possam ser modelados de forma realista a

ponto de proporcionar apoio a decisões operacionais e gerenciais.

A otimização costumava impensável, para sistemas reais de interesse (por

exemplo, uma planta de manufatura), pois o tempo e os recursos computacionais

necessários (main frames ou supercomputadores) não justificavam os resultados

porventura obtidos. Agora, a otimização aliada a simulações, podem ser executadas em

computadores pessoais, relativamente comuns e apesar do tempo gasto para algumas

otimizações/simulações serem altos, o custo da utilização destas ferramente é

relativamente baixo, compensando então os resultados obtidos.

É consenso entre diversos autores que a tarefa de planejamento em indústrias

como estaleiros de construção naval, implica em utilizar um conjunto de técnicas,

procedimentos, regulamentos e sistemas de gestão, que devem ser aplicados a cada caso

específico. Portanto, uma metodologia de auxílio ao planejamento de fabricação para

determinação da melhor programação da produção é altamente pertinente e inovador.

26

3 – Apresentação do Problema:

Figura 8 - Linha de fabricação dos painéis (Fonte: First Marine International)

A Figura 8 representa uma linha de fabricação de painéis genérica. O problema ao

qual este trabalho se propõe a apresentar uma metodologia de análise, se aplica a

situações como mostrado na figura acima.

Oficinas de submontagem executam processos de fabricação e montagem de

elementos, obedecendo a uma programação realizada pelo planejamento operacional do

estaleiro. Cabe a produção providenciar os meios necessários à execução das ordens de

produção recebidas.

Por outro lado, o setor de planejamento, deve realizar a programação da produção

levando em conta todas as características da planta de produção, prazos contratuais,

características de gestão de pessoas além de outros fatores que possam influenciar na

programação da produção.

Inicialmente o planejamento deve determinar, para cada ordem de produção, qual

é o plano de processo para as submontagens que serão ordenadas. Para tanto é

necessário determinar, sequências de montagens, tecnologias empregadas, processos de

27

fabricação etc. Tal sequência de operações irá gerar um procedimento de produção,

onde as sequências de montagem e tecnologias de produção são definidas e uma ordem

de produção. Quando a produção recebe uma ordem de produção, cabe a mesma

executar a ordem dentro dos procedimentos de produção pré-aprovados.

Os procedimentos de produção geralmente são criados quando do detalhamento

dos elementos a serem fabricados, podendo estar disponíveis muito antes das ordens de

produção. Quando isto é verdadeiro, a programação da produção é uma tarefa

relativamente fácil.

No entanto é muito comum que o detalhamento seja realizado em conjunto com a

fabricação, o que pode causar atrasos nas ordens de produção. Isto faz com que com

frequência, as ordens de produção tenham prazos muito curtos para serem executadas.

Nestas situações, a produção terá que utilizar os procedimentos que demandem

em menor tempo de fabricação para atender aos prazos exigidos pelo planejamento.

Porém nem sempre o procedimento de menor tempo é o mais eficiente.

Os planos de processos determinados pelo setor de planejamento do estaleiro, são

baseados em critérios e procedimentos adequados à organização. Estes planos podem

levar em consideração vários critérios, que já foram detalhados anteriormente. Estes

planos serão então comparados com as restrições que o chão de fábrica impõe, ou seja,

disponibilidade de recursos, áreas e “janelas de tempo” para a execução dos trabalhos.

A necessidade de uma ferramenta que facilite a tarefa do planejamento em

selecionar o melhor plano de processo para as condições disponíveis do estaleiro num

determinado momento é de extrema utilidade.

Apresentaremos uma metodologia, que baseada num modelo de otimização, irá

determinar qual o plano de processo mais adequado, de modo a minimizar o tempo total

28

de fabricação das submontagens estruturais em oficinas de estaleiros de construção

naval, integrando o planejamento de processo e a programação da produção.

Poucos trabalhos foram escritos a respeito da integração entre o planejamento de

processos e a programação da produção. Num destes, KOLISH (2000) apresenta um

modelo matemático para a fabricação integrada de peças e submontagens, ou seja,

representar a fabricação de certo número de peças que serão utilizadas para montar um

conjunto que terão um ou mais destinos. Isto pode esquematicamente ser representado

pela Figura 9:

Figura 9 – Sequências de operações de fabricação e montagem (fonte: Kolish,

2000)

Inicialmente pensado para o caso de indústrias que tem variedade de produtos e

vários clientes, um modelo semelhante pode ser utilizado com as devidas adaptações

para o cenário da construção em estaleiros, onde temos certo número de peças sendo

produzidas para gerar um conjunto de produtos (painéis, submontagens, blocos etc.).

A ideia principal no modelo de Kolish é o de reduzir o tempo total de fabricação

(“Makespan”), a um custo limitado e com recursos fixos. Este modelo apesar de se

aplicar perfeitamente ao caso da construção naval, não leva em consideração certos

problemas típicos, como necessidade de espaço para estoques intermediários,

compartilhamento de recursos entre diferentes submontagens etc.

29

KOLISH (2001) também apresenta outro modelo que leva em conta a interação

entre diferentes áreas de montagens que são utilizadas para a criação de um produto

final. Nesse trabalho é levado em conta não só a utilização de recursos associados cada

sequência de operações, mas também analisa múltiplas programações atuando em

paralelo, para realizar uma operação global. Apesar desse trabalho também estar

interessado na redução do tempo total, o enfoque é mais em compatibilizar os tempos

entre diferentes áreas de modo a minimizar o atraso na produção do produto final.

Apesar de o primeiro modelo representar bem o que acontece dentro de uma

oficina de um estaleiro, o segundo modelo, representa melhor o que acontece em várias

oficinas de um estaleiro.

A Figura 10 apresenta um exemplo típico de uma sequência de montagem em

oficinas estruturais de estaleiros, onde uma série de “peças” é usada para formar

submontagens, que são unidas em montagens maiores.

Montagem

Fabricação e Montagem de Blocos

A1

SA3

Sub-Montagem

Fabricação

A2

SA1

P1

SA6

SA2

P2

SA4

P3

SA5

P4

SA7

P5

P6

Figura 10 – Exemplo típico de uma sequência de montagem (fonte: autor)

No entanto podemos considerar que um grupo de submontagens, que utilizem os

mesmos recursos e áreas pode ser considerado como uma “operação de submontagem”,

por exemplo, SA1-SA2-SA3. Desta forma, podemos considerar que a situação possa ser

30

descrita como na Figura 11. Ou seja, podemos considerar que SA1-SA2-SA3, formam

uma operação de submontagem de elementos (S1), utilizando as peças P1-P2-P3, e

assim por diante.

Montagem

Fabricação e Montagem de Blocos

Fabricação

Sub-Montagem

A1

A2

S1

P1

P2

S2

P3

P4

S3

P5

P6

Figura 11 – Sequência de montagem equivalente (fonte: autor)

A figura acima mostra esquematicamente qual é o escopo deste trabalho, ou seja,

determinar qual o melhor plano de processo para produzir um conjunto de

submontagens sujeita a restrições de recursos, espaço e prazos, no menor tempo total de

fabricação.

Uma consideração a ser feita aqui é que, um plano de processo determinado pelo

planejamento, leva em conta inúmeros fatores, que irão gerar procedimentos de

produção, que deverão ser seguidos nas operações reais de montagem.

No entanto neste trabalho as únicas informações relevantes destes planos de

processo, são o tempo total do processo determinado pelo planejamento e a quantidade

de recursos necessários a este plano.

Outra característica importante a ser definida é que, na realidade, um plano de

processo não é o tempo de produção, mas sim uma previsão de tempo de processo para

fins de programação. Na definição deste tempo, são levados vários fatores em

31

consideração, tais como tempos de parada, ociosidade de processos, turnos de trabalho,

regulamentos normativos etc.

O caso em estudo tem então as seguintes características:

Um conjunto de peças e recursos está disponível à produção, em

quantidades que podem ou não ser suficiente à fabricação das

submontagens. Os recursos podem ser: peças (reforçadores, borboletas,

prumos etc.), operários (soldadores, montadores, marcadores etc.) ou

equipamentos (máquinas de solda, pontes rolantes, etc.).

Um conjunto de submontagens deve ser fabricado, tendo como

características, prazos máximos de fabricação e áreas mínimas de

ocupação da oficina, e quantidade de peças necessárias.

Existem um ou mais Planos de processo para cada submontagem, tendo

como características, uma necessidade mínima de recursos e um tempo de

produção.

Neste trabalho não será levada em consideração a sequência de montagem em sí,

mas sim Planos de Processo. A Figura 12 mostra esquematicamente como duas

sequências de montagem diferentes podem levar ao mesmo conjunto final. Qual a

melhor?

Figura 12 – Esquemas de sequências de montagens (fonte: autor)

32

Um plano de processo, para este trabalho, será caracterizado não pela sequência

de montagem, mas pelo tempo de processo e pela necessidade de recursos. A sequência

de operações e os processos tecnológicos utilizados num plano de processo irão definir

seu tempo de processo e suas necessidades de utilização de recursos, como mostrado

esquematicamente na Figura 13.

Figura 13 - Representação do Plano de Processo (fonte: Autor)

Para o exemplo da Figura 12 poderíamos definir dois planos de processos. Vamos

supor que ambas as sequências de montagem utilizam um único montador e três peças

(pirâmide, cubo e esfera). Cada sequência de operações significa mover um bloco para a

união com o outro e “colá-los”. Na primeira sequência temos um procedimento mais

difícil que “gasta” duas vezes mais tempo que o primeiro. Assim podemos definir dois

planos de processo; O primeiro tem tempo de processo igual a 2X unidades de tempo e

utiliza 4 recursos (montador e três peças) e o segundo tem tempo de processo igual a X

unidades de tempo utilizando os mesmos 4 recursos.

Numa situação real um plano de processo é escolhido pelo setor de planejamento,

utilizando algum critério interno ao setor. Escolhido este plano o mesmo é passado para

33

a produção na forma de ordem de produção que consiste basicamente no projeto de

detalhamento da submontagem a ser fabricada, num prazo máximo de fabricação e qual

o procedimento utilizado para a fabricação.

Nas modelações apresentadas, os planos de processo são caracterizados apenas

pelos tempos de processo e pela necessidade de recursos, por este motivo deve-se tomar

cuidado na sua caracterização, pois o tempo de processo deve ser determinado de uma

maneira que represente realmente algo significativo a ser analisado.

Utilizar somente o tempo de fabricação pelo uso de uma determinada tecnologia

pode induzir a erros, pois algumas tecnologias são muito rápidas para serem utilizadas,

mas muito demoradas para serem preparadas. Na determinação de um plano de

processo, devemos considerar todos os fatores “temporais” que influenciam na

fabricação, de modo a determinar o tempo de processo, conforme mostrado na Figura

14.

Com relação à determinação do tempo de processo, devemos considerar que:

Tomar cuidado na sua caracterização, pois o tempo de processo deve ser

determinado de uma maneira que represente realmente algo significativo

a ser analisado.

Na determinação do tempo de um plano de processo, devemos considerar

todos os fatores “temporais” que influenciam na fabricação, de modo a

determinar o tempo de processo.

Figura 14 – Parâmetros usados na determinação do tempo de processo.

34

No capítulo seguinte iremos apresentar sempre dois casos. O primeiro que

chamaremos de caso sequencial, é o procedimento descrito acima, ou seja, escolhe-se,

através de algum critério do setor de planejamento, qual o plano de processo a ser

utilizado para cada submontagem, o que determinará a programação da produção.

No segundo caso, analisaremos a mesma fabricação, mas considerando vários

planos de processo em conjunto e determinando qual deles é “melhor”. A este segundo

caso, chamaremos de caso simultâneo.

Para ambos os casos foi gerado um modelo matemático. Na verdade, o caso

sequencial é uma simplificação do caso simultâneo que é mais geral, sendo o objetivo

principal deste trabalho. No capítulo a seguir, apresentaremos os modelos matemáticos,

detalhando os mesmos em termos de seus elementos.

Para ambos os modelos, os dados de entrada serão:

Um horizonte de tempo de análise;

Área de oficina disponível para a fabricação;

Um conjunto de submontagens a ser fabricado, que será caracterizado,

pela quantidade, da área necessária que cada submontagem ocupará após a

fabricação, seus prazos limites, sua necessidade de peças e quais os planos

de processo aplicáveis à submontagem;

Quais peças serão necessárias às submontagens e o espaço ocupado pelas

mesmas antes da fabricação;

Quais planos de processos estão disponíveis, sendo os mesmos

representados pelo tempo de processo da submontagem utilizando este

plano e da necessidade de recursos que o plano implica;

35

Quais os recursos disponíveis por unidade de tempo, dentro do período de

análise.

Uma consideração sobre os modelos apresentados é que propositalmente não foi

imposta nenhuma precedência quanto a ordem de fabricação das submontagens. Isto é o

caso mais comum em oficinas de submontagens, onde não existe realmente nenhuma

precedência, ou seja, qualquer submontagem pode começar primeiro, ou realizar

submontagens em paralelo, dependendo unicamente da disponibilidade de recursos.

No entanto o modelo como formulado, não se aplica aos casos de montagem de

blocos ou da edificação, onde a precedência é fator importante. Consideramos que o

caso apresentado é a base, que pode servir a trabalhos futuros, onde estes aspectos

poderão ser considerados.

Outra consideração importante é que para o modelo também não existe nenhuma

prioridade em relação aos planos de processo, os seja, qualquer plano de processo pode

ser escolhido se ele for viável. Apesar de conceitualmente isto estar correto, não é

razoável que, por exemplo, painéis iguais sejam ao mesmo tempo fabricados por planos

de processo diferentes, simultaneamente.

Devido à simplicidade do exemplo utilizado para painéis iguais, este caso não

ocorreu, mas caso ocorra, o resultado deve ser considerado inválido. Já no caso de

painéis diferentes, a situação é possível e deve ser analisada com cuidado da sua

viabilidade ou não.

36

4 – Formulação do Modelo Matemático:

Conforme dito anteriormente, dois casos serão analisados, um modelo sequêncial

e um modelo simultâneo. Ambos serão apresentados a seguir, com as considerações

devidas a cada caso.

4.1 – Limites Iniciais:

Inicialmente vamos definir um dos dados de entrada mais importantes do modelo,

pois definem o espaço solução do problema. Apesar de poderem ser fornecidos a

critério do planejamento, apresentaremos aqui uma sugestão par estes limites.

Os limites de tempos de início e final de montagem para o caso sequencial, podem

ser determinados através das equações 1 a 4, mostrados a seguir:

( )

( )

( )

( )

Onde:

ESTb – menor tempo inicial para a submontagem b;

LSTb – maior tempo inicial para a submontagem b;

EFTb – menor tempo final para a submontagem b;

LFTb – maior tempo final para a submontagem b;

TPb – Tempo de processamento da submontagem b;

DDb = Prazo de conclusão de cada submontagem b;

T – Horizonte de tempo de avaliação.

Obs.: Por questões de implementação computacional, não trabalharemos com t=0,

sendo os tempos neste trabalho sempre: t={1,2,3,..., T}.

37

As equações 1 a 4 são dados de entrada escolhidos a critério do planejamento. As

equações acima são apenas uma sugestão, podendo ser utilizados outras formas de

limites.

Porque a necessidade de limites? Três deles são óbvios. O limite LFT é o prazo

máximo de fabricação; O limite EFT é o menor prazo inicial mais o tempo do plano de

processo utilizado; O limite LST é o Prazo máximo de fabricação menos o tempo do

plano de processo utilizado. Mas como definir o limite EST?

O valor de EST pode variar do tempo 1 até o valor de LST, como escolher este

limite?

Por exemplo, se temos um plano de processo com tempo igual a 7 ut (unidades de

tempo) e adotarmos EST=1 para todo o horizonte de tempo, temos a situação mostrada

no gráfico 1. O espaço solução seria delimitado pelas linhas azul (EFT) e verde (LFT).

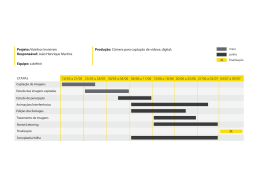

Tempo de Finalização das Submontagens

Limites Inferior e Superior

dos Tempos de Finalização da Submontagem

35

30

25

20

EST

15

LST

10

EFT

LFT

5

0

8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Prazos de Finalização das Submontagens

Gráfico 1 – Exemplo1 para limites superior e inferior

38

Mas utilizarmos para EST um valor igual a DDb-3*TPb, vemos pelo gráfico 2 que

o espaço solução se altera. Qual é a situação melhor?

A princípio não há uma resposta, pois esta irá depender de cada situação em

particular. Deve-se lembrar que estes limites são para cada uma das submontagens e

variam em função do tempo de processo e do prazo que cada uma das submontagens

apresentar durante a análise.

Por exemplo, se tivermos 3 submontagens idênticas sendo fabricadas com o

mesmo prazo final para todas, temos um único conjunto de limites (EST, LST, EFT,

LFT), mas se para este mesmo conjunto de submontagens, tivermos prazos diferentes de

finalização, por exemplo, um para cada, teremos três conjuntos de limites de tempo.

Ou seja, este limites são função de f(b, DDb, TPb) no caso sequencial e função

f(b,d,DDb, TPb,d) no caso simultâneo.

Nos resultados numéricos apresentados no próximo capítulo será indicado qual foi

o valor utilizado na determinação dos limites.

Tempo de Finalização das Submontagens

Limites Inferior e Superior