UNIVERSIDADE FEDERAL DE ITAJUBÁ

Valmir Zacarias de Souza

OTIMIZAÇÃO DOS PARÂMETROS DE

CONTROLE DE UM PROCESSO DE

FABRICAÇÃO DE LATAS: UMA

ABORDAGEM 6 SIGMA

Dissertação

submetida

ao

Programa

de

Pós-

Graduação em Engenharia de Produção como

requisito parcial à obtenção do título de Mestre em

Engenharia de Produção

Orientador: Pedro Paulo Balestrassi

Itajubá, outubro de 2002

S584c

SOUZA, Valmir Zacarias de

Otimização dos parâmetros de controle de um processo de

fabricação de latas / Valmir Zacarias de. – Itajubá: EFEI, 2002.

76p.

Dissertação (mestrado) – Universidade Federal de Itajubá,

2002.

Orientador: Pedro Paulo Balestrassi

1. Projeto de Experimentos – 6 Sigma – Processo de

Fabricação de Latas

I.Balestrassi, Pedro Paulo. II. Universidade Federal de Itajubá

III.Título

CDD 658.5

ii

UNIVERSIDADE FEDERAL DE ITAJUBÁ

Valmir Zacarias de Souza

OTIMIZAÇÃO DOS PARÂMETROS DE

CONTROLE DE UM PROCESSO DE

FABRICAÇÃO DE LATAS: UMA

ABORDAGEM 6 SIGMA

Dissertação aprovada por banca examinadora em 04 de outubro de 2002, conferindo

ao autor o título de Mestre em Engenharia de Produção

Banca Examinadora:

Prof. Pedro Paulo Balestrassi (Orientador)

Prof. Sebastião Carlos da Costa

Prof. Luiz Fernando Barca

Prof. Roberval Rhymer

Itajubá, outubro de 2002

iii

DEDICATÓRIA

Dedico este trabalho aos meus familiares, pelo

incentivo e cumplicidade, nas horas mais precisas. Em

especial, aos meus pais, que me deixam o exemplo da

perseverança e do caminho do crescimento pessoal, quando

empenho minhas esperanças por uma sociedade que busque

a qualidade de vida, acima de tudo.

iv

AGRADECIMENTOS

Em primeiro lugar, à minha esposa Márcia, pelo apoio constante.

Às minhas filhas, Júlia, Érica e Letícia, pelas horas em que estive ausente.

Aos meus pais, por acreditar e obter o sonho realizado.

À empresa Latasa S.A., pela oportunidade de realizar os experimentos e possibilitar o

confronto entre teoria e prática, em prol do crescimento científico e tecnológico.

À Universidade Federal de Itajubá e a todos os colegas que compartilharam a busca de

conhecimentos e a satisfação do aprimoramento profissional.

Ao Prof. Dr. Pedro Paulo Balestrassi, pelo acompanhamento constante, competência e,

principalmente, pela seriedade do trabalho acadêmico.

Aos professores do Departamento DPR pelo companheirismo e troca de experiências

durante a pesquisa realizada.

A todos os pesquisadores brasileiros que se empenham em atingir a qualidade

necessária para que o respeito à vida possa garantir uma humanidade mais solidária e

saudável.

v

SUMÁRIO

Dedicatória

Agradecimentos

Resumo

Abstract

Lista de tabelas

Lista de figuras

1. INTRODUÇÃO

1.1

Introdução

1.2

Descrição do Problema

1.3

Objetivo Principal

1.4

Objetivos Secundários

1.5

Organização do Trabalho

2. REVISÃO BIBLIOGRÁFICA

2.1

Introdução

2.2

Metodologia 6 Sigma

2.3

Implantação do 6 Sigma

3. DMAIC

3.1

Fase Definir

3.2

Fase Medir

3.2.1 Fluxograma do Processo

3.2.2 Mapeamento de Processo

3.2.4 Análise de Capabilidade do Processo

3.2.5 Medição do Nível Sigma do Processo

3.2.6 Desdobramento da Função Qualidade

3.2.7 Análise do Modo e dos Efeitos de Falha

3.2.8 Avaliação do Sistema de Medição

3.2.9 Análise do Sistema de Medição de uma Variável do Processo

3.3

Fase Analisar

3.3.1 Análise de Correlação

3.3.2 Regressão Múltipla

3.3.3 Análise de Variância

3.3.4 Análise Multi-Vari

3.4

Fase Melhorar

3.4.1 Projetos de Experimentos

3.4.2 Metodologia de Superfície de Resposta

3.4.3 RSM – Pontos Centrais Compostos

3.4.4 RSM – Box-Behnken

3.4.5 Planejamento do Experimento Box- Behnken

3.4.6 Procedimento Experimental

3.4.7 Resultados do Experimento

3.5

Fase Controlar

3.5.1 Controle Estatístico do Processo

3.5.2 Cartas de Controle

3.5.4 CEP das Variáveis Otimizadas

4. CONCLUSÕES

4.1

Análise dos Resultados

4.2

Limitações do Trabalho

iii

iv

vii

viii

ix

x

1

1

2

2

2

2

4

4

4

7

12

12

15

15

16

18

19

23

25

27

30

32

33

33

34

37

39

39

41

42

47

52

54

54

59

59

61

63

67

67

67

vi

4.3

Principais Dificuldades

4.4

Recomendações a Trabalhos Futuros

ANEXO A – O processo de fabricação de latas de alumínio

ANEXO B – A Latasa

REFERÊNCIAS BIBLIOGRÁFICAS

68

68

69

72

73

vii

RESUMO

Esta pesquisa teve como objetivo principal estudar a Otimização do Controle do

Processo de Fabricação de Latas Empregando a Abordagem 6 Sigma. Partindo da revisão

teórica de autores da referida metodologia e motivado pelo trabalho de Rasis, Gitlow e

Popovich (2002), do qual seguiu-se o roadmap, acompanhou-se a aplicação prática de um

projeto 6 Sigma onde a utilização do método DMAIC direciona-se para a otimização do

dimensional da lata, evitando problemas no cliente. Verificou-se que a solução ótima foi

alcançada através da RSM, na fase Improve do DMAIC. O projeto de experimentos foi

realizado através do procedimento Box-Behnken, onde foram estabelecidos um ponto

intermediário com limites superiores e inferiores para as variáveis e produzido um lote

experimental de latas de acordo com as combinações de variáveis sugeridas pelo

procedimento Box-Behnken para um nível de experimentação de 3 variáveis e 3 fatores. O

resultado do experimento foi coletado simultaneamente durante o envase de latas na

envasadora, onde foram coletados os dados de maior ou menor rejeição de acordo com a

combinação de variáveis e fatores. Para análise dos resultados, utilizou-se o software

estatístico Minitab 13.31, que forneceu os dados para análise da influência de cada variável no

processo e os valores que deixam o processo otimizado para evitar rejeição de latas no

cliente. Almeja-se com o estudo generalizar o modelo apresentado, envolvendo projeto 6

Sigma para outras indústrias. A pesquisa mostrou que as variáveis de entrada no processo de

fabricação de latas, que influenciavam diretamente na rejeição durante o envase, tiveram seus

valores otimizados possibilitando à empresa evitar futuros problemas no cliente,

comprovando a eficácia da metodologia 6 Sigma.

viii

ABSTRACT

This research had as its main goal to study the optimization of aluminum can

manufacturing process control using a six-sigma approach. Starting from theory review from

a number of authors of the above mentioned approach and motivated by the Rasis’ work,

Gitlow and Popovich (2002), in which the “roadmap” was followed this study accompanied

the implementation of a six sigma project in which the utilization of the method DMAIC is

used to accomplish the optimization of the dimensional specification of the two piece

aluminum can, and with that avoid any customer insatisfaction. It was verified that the

optimal solution was accomplished through the use of RSM, in the phase “improve” of the

DMAIC method. The project’s experiments were done using the “Box-Behnken” procedure,

where an intermediary point was established in between the upper control limit and the lower

control limit for the chosen variables. A lot of aluminum cans were manufactured as a sample

by using the suggested variable combination gotten from the “Box-Behnken” procedure

according to the 3 variable 3 factors level of experimentation. The result of the experiment

was collect simultaneously from the can filling process at the filling plant, were data was

collected from the highest and lowest rejection points according to the combination of

variables and factors suggested in the “Box-Behnken” procedure. For the data analysis the

software Minitab 13.1 was used, and through it the values for the influencing variables, which

would optimize the process, were identified. The main goal of this study is to generalize the

developed model, based on the six-sigma approach, in order to allow it to be used by other

industries. This study demonstrated that input variables in the two piece aluminum can which

had an influence in the rejection level of the filling process were optimized therefore making

it possible for the can company to avoid any future problems at the client, and with that

proving the effectiveness of the six-sigma approach.

ix

Lista de Tabelas

Tabela 2.1 – História da Implementação do 6 Sigma

7

Tabela 2.2 – Treinamento Recomendado para Black Belt.

8

Tabela 3.1 – Cronograma do Projeto 6 Sigma.

14

Tabela 3.2 – Responsabilidade de Cada Membro da Equipe 6 Sigma.

14

Tabela 3.3 – Brainstorming para Verificação das Causas Especiais.

17

Tabela 3.4 – DPMO de Curto e Longo Prazo.

21

Tabela 3.5 – Conversão de ppm para Nível Sigma.

23

Tabela 3.6 – Matriz Causa e Efeito.

24

Tabela 3.7 – FMEA do Processo.

27

Tabela 3.8 – Medidas da Largura de Flange com duas Repetições por Operador

31

Tabela 3.9 – Análise de Variância com Interações Operador & Peça.

32

Tabela 3.10 – ANOVA das Fontes de Variação do MSA para Largura de Flange.

32

Tabela 3.11 – Dados do Processo para Análise de Multi-Vari.

38

Tabela 3.12 – Análise de Regressão: Latas Rejeitadas versus Rótulo, Turma e Mês.

38

Tabela 3.13 – Arranjo Ortogonal.

43

Tabela 3.14 – Arranjo Ortogonal com 02 Variáveis.

43

Tabela 3.15 – Adição de Pontos Centrais no Projeto.

45

Tabela 3.16 – Planejamentos de Experimentos de 3 Níveis.

49

Tabela 3.17– Matrix Box-Behnken 3 Níveis e 3 Variáveis Codificadas.

53

Tabela 3.18 – Resultado dos Ensaio na Linha de Produção do Cliente.

55

Tabela 3.19 – Análise de Variância para a Rejeição com Coeficientes Codificados.

55

Tabela 3.20 – Análise de Variância para Rejeição.

56

Tabela 3.21 – Coeficiente de Regressão não Codificados.

58

Tabela 3.22 – Dados de Medição das Variáveis Otimizadas.

63

x

Lista de Figuras

Figura 2.1 – Metodologia 6 Sigma

6

Figura 2.2 – Fatores de Sucesso para Implementação do 6 Sigma.

9

Figura 3.1 – Processo de Recravação da Tampa na Lata.

13

Figura 3.2 – Fluxograma do Processo

16

Figura 3.3 – Mapeamento do Processo para Análise da Rejeição.

18

Figura 3.4 – Processo 6 Sigma Centrado.

20

Figura 3.5 – Processo 6 Sigma a Longo Prazo.

21

Figura 3.6 – Capacidade a Curto e Longo Prazo.

22

Figura 3.7 – Desenho da Lata com Indicação das Variáveis Selecionadas pelo FMEA.

30

Figura 3.8 – Gráfico Multi-Vari Análise das Latas Rejeitadas.

39

Figura 3.9 – Modelo Genérico de um Processo ou Sistema.

41

Figura 3.10 – Função para 2x2 Projeto Ortogonal.

44

Figura 3.11 – Projeto de Experimentos com Pontos Centrais Compostos.

45

Figura 3.12 – Pontos Centrais Compostos.

47

Figura 3.13 – Projeto de Blocos Incompletos Balanceados para 4 Variáveis em 6 Blocos.

48

Figura 3.14 – Indicação das Variáveis de Entrada para o Projeto Box-Behnken.

54

Figura 3.15 – RSM: Ângulo do Flange x Largura do Flange para Rejeição.

56

Figura 3.16 – RSM: Diâmetro do Plugue x Largura do Flange para Rejeição.

57

Figura 3.17 – RSM: Diâmetro do Plugue x Ângulo do Flange para Rejeição.

57

Figura 3.18 – RSM: Otimização das Variáveis de Entrada.

58

Figura 3.19 – Carta de Controle X R.

61

Figura 3.20 – Carta de Controle do Diâmetro do Plugue.

64

Figura 3.21– Histograma do Diâmetro do Plugue.

64

Figura 3.22 – Carta de Controle da Largura do Flange.

65

Figura 3.23 – Histograma da Largura do Flange.

65

Figura 3.24 – Carta de Controle da Ângulo do Flange.

66

Figura 3.25 – Histograma da Ângulo do Flange.

66

Figura A1 – Etapas do Processo de Fabricação de Latas.

70

Figura A2 – Planta Interna de uma Fábrica de Latas.

71

Introdução – Capítulo 1

1.

1

Introdução

1.1 Introdução

Com a globalização e, conseqüentemente com a competição acirrada entre as

corporações, tornou-se necessário reduzir custos e melhorar a lucratividade. Uma das formas

de redução de custos é obtida através da melhoria de desempenho de uma linha de produção,

redução de tempo de ciclo e melhoria na qualidade dos produtos, buscando a anulação dos

defeitos. Para alcançar isto, muitas empresas estão buscando um nível de qualidade

denominado 6 Sigma, que corresponde a 3,4 defeitos por milhão de oportunidades (DPMO).

Alcançar este nível requer metodologia focalizada no processo, que deve ser aplicada com o

apoio da alta administração. O sucesso depende da incorporação e treinamento, da

padronização, de mudança de cultura, medições do desempenho e melhoria contínua. Tudo

deve ser feito num determinado período para alcançar uma meta organizacional

preestabelecida. Geralmente as empresas operam entre 3 e 4 sigma. O custo da qualidade

tipicamente representa entre 10% e 15% do faturamento. Assim, cada melhoria representa

uma redução exponencial de defeitos. Para conseguir a redução de variabilidade do processo,

o 6 Sigma utiliza-se de várias ferramentas estatísticas, como o simples gráfico de Pareto,

análise de variância e projeto de experimentos (DOE) (Harry, 1988).

Esta pesquisa utiliza-se da aplicação de algumas ferramentas da metodologia 6 Sigma,

com o intuito de reduzir defeitos no processo de fabricação de latas de alumínio. Este

processo de fabricação é recente no Brasil: iniciou-se em 1989 com a chegada do grupo

americano Reynolds, este fundou em Pouso Alegre a primeira fábrica de latas de alumínio do

Brasil, a Latasa. A partir de 1997, vieram as concorrentes como Ball Metal, Crow Cork e

Rexam. A tecnologia é similar, porém os equipamentos são diferentes, de modo que vários

parâmetros do processo de fabricação nem sempre são aplicáveis indistintamente em todas

elas.

Este trabalho visa oferecer métodos alternativos para os parâmetros de controle

para otimizar o processo de fabricação nas indústrias de latas de alumínio; entre os

métodos, destaca-se o DOE utilizado na fase “I” do DMAIC: Define, Measure, Analyse,

Improve and Control (Definir, Medir, Analisar, Melhorar e Controlar); que é algo

inexistente na maioria das indústrias. A otimização de vários parâmetros de controle pode

ser conseguida facilmente através do DOE, pois o método é de fácil aplicação, requerendo

apenas um prévio conhecimento do processo e observações diárias.

Introdução – Capítulo 1

2

Com um bom conhecimento do processo e a correta utilização das ferramentas

estatísticas, pode-se reduzir o número defeitos de fabricação, garantindo grande melhoria na

qualidade. O DOE é uma das principais ferramentas estatísticas para esse fim, estabelecendo

limites de controle para as variáveis do processo de fabricação.

1.2 Descrição do Problema

As indústrias de latas de alumínio no Brasil desperdiçam muito tempo com várias

tentativas de acertos e de correção de erros para tentar controlar os parâmetros de seus

processos de fabricação. Não há metodologia definida para as experimentações na linha de

produção.

1.3 Objetivo Principal

O trabalho tem como objetivo principal utilizar a Otimização do Controle do

Processo de Fabricação de Latas Utilizando a Técnica DOE. A pesquisa foi realizada

através de dados colhidos na linha de produção de latas e da observação do resultado no

envase das latas na linha do cliente.

1.4 Objetivos Secundários

Os objetivos secundários deste trabalho são:

1. Revisar a Metodologia 6 Sigma e o Projeto de Experimentos no contexto de um processo

de fabricação de latas.

2. Descrever um Projeto 6 Sigma desenvolvido em um processo de fabricação de latas.

3. Generalizar o modelo apresentado, envolvendo projeto 6 Sigma para outras indústrias.

1.5 Organização do Trabalho

A principal ferramenta estatística utilizada nesta dissertação foi o DOE, o qual, por sua

vez, emprega a Metodologia de Superfície de Resposta (RSM) para a obtenção de um valor

otimizado para as variáveis do processo. As amostras foram casualmente estratificadas, com

observação sistemática de acordo com os princípios estatísticos adequado para o trabalho.

A primeira parte do trabalho consiste em apresentar o problema e apontar seus

objetivos. No capítulo 2, é feita uma revisão bibliográfica sobre a metodologia e implantação

do 6 Sigma.

No capítulo 3 são descritas as fases da metodologia 6 Sigma seguindo o

modelo americano DMAIC, onde é desenvolvido o projeto 6 Sigma, que divide-se em cinco

fases:

Introdução – Capítulo 1

3

•

Fase Definir – Definição do Projeto e Mapeamento do Processo.

•

Fase Medir – Matriz Causa e Efeito, Análise do modo e dos efeitos de falha

(FMEA) e Análise do Sistema de Medição (MSA).

•

Fase Analisar – Estudo de Análise de Multi-Vari e Regressão.

•

Fase Melhorar – DOE-RSM: Box-Behnken e Pontos Centrais Compostos.

•

Fase Controlar – Controle Estatístico do Processo.

O quarto capítulo é dedicado às conclusões obtidas com o modelo e sua

aplicação, limitações desse trabalho, principais dificuldades e recomendações para

novos trabalhos.

Revisão Bibliográfica – Capítulo 2

2.

4

REVISÃO BIBLIOGRÁFICA

2.1 Introdução

O resultado da implantação da metodologia 6 Sigma na indústria tem sido um sucesso.

Por exemplo, em 1999 a Companhia General Eletric, gastou cerca de meio bilhão de dólares

em iniciativas de implantação da metodologia e teve como retorno cerca de dois bilhões de

dólares em benefícios fiscais no ano. Enquanto o 6 Sigma tem feito grande impacto nas

industrias, a comunidade acadêmica ficou para trás, pois há poucos trabalhos acadêmicos de

pesquisa nesta área, no que diz respeito ao entendimento teórico dos métodos. (Linderman,

Schoreder, Zaheer e Choo, 2002).

Linderman, Schoreder, Zaheer e Choo (2002) mostraram vários objetivos do 6 Sigma

dando uma perspectiva teórica, na qual analisou os conceitos da metodologia, sugerindo

algumas propostas para futuras pesquisas, estimulando assim o desenvolvimento científico.

Em um dos poucos trabalhos científicos, Hoerl (2001) descreveu sobre a eficácia do

treinamento dos especialistas desta metodologia, distinguindo a diferença entre os vários

níveis hierárquicos do programa. Rasis, Giltlow e Popovich (2002), deram exemplo de um

projeto 6 Sigma em seu trabalho de Estudo de Caso.

Neste capítulo procurou-se fazer uma revisão da metodologia 6 Sigma abordando o

processo de sua implantação, preparando para compreensão do DMAIC que se desenvolve no

capítulo 3.

2.2 Metodologia 6 Sigma

A metodologia 6 Sigma teve origem na Motorola, que adotou para manter-se

competitiva. Quando uma empresa japonesa assumiu a direção de uma fabrica da Motorola,

que fabricava aparelhos de televisão nos Estados Unidos em meados de 1970, estabeleceu de

imediato mudanças drásticas na maneira pela qual a fábrica operava (Harry 1988).

Sob gestão japonesa, a fábrica passou a produzir aparelhos de televisão com número

de defeitos bem inferior aos índices da gestão anterior. Os novos empreendedores garantiram

essa mudança com o auxílio da mesma equipe, tecnologia e equipamentos, deixando claro

que o problema estava na gestão da Motorola. Em meados de 1980, a empresa decidiu

implantar a metodologia 6 Sigma. Naquela época, o diretor presidente da Motorola, Bob

Galvin, implantou o programa 6 Sigma e tornou-se, por extensão, símbolo de negócios tanto

quanto de resultados, considerando-se as metas atingidas no controle de qualidade da

Motorola (Harry, 1998).

Revisão Bibliográfica – Capítulo 2

5

Bill Wiggernhorn (apud Breyfogle, 1999) disse que:

“o início do 6 Sigma foi um exemplo de pioneirismo, coragem, intelectualidade e

visão da realidade do pai do 6 Sigma, o engenheiro sênior e cientista, Bill Smith,

que desenvolveu a estatística original e as fórmulas que iniciaram a cultura da

metodologia. Ele teve a idéia, e passou para nosso diretor presidente, Bob Galvin;

Bob pôde ver a força da concepção e acreditou na idéia. Ele perguntou para Bill o

que seria necessário para montar a cultura de 6 Sigma na Motorola.”

Atualmente, a Motorola é conhecida mundialmente como líder em qualidade e

lucratividade. Depois que obteve o Prêmio Nacional de Qualidade Malcolm Baldrige, em

1988, o segredo do seu sucesso tornou-se público e a revolução do 6 Sigma teve início.

Ajudando as empresas a oferecer melhores produtos e serviços, de maneira mais

rápida e com menor custo, o 6 Sigma tradicionalmente visa à prevenção de defeitos, redução

de tempo de ciclo e custos. Diferente de negligentes programas de redução de custos que

reduzem valor e qualidade, o 6 Sigma identifica e elimina custos que não oferecem valor

agregado. Para empresas que não utilizam o 6 Sigma, esses custos são extremamente altos.

Aquelas que operam com 3 ou 4 sigma gastam tipicamente entre 25% a 40% de sua receita

solucionando problemas. Isso é conhecido como custo inútil da qualidade, ao passo que

empresas que operam com o 6 Sigma gastam menos do que 5%. A General Electric estima

que o intervalo entre 3 e 4 sigma estava custando-lhes entre 8 bilhões e 12 bilhões de dólares

por ano (General Electric Annual Report, 2001).

O objetivo da metodologia 6 Sigma é busca atingir níveis de 3,4 ppm dos CTQs

(críticas para a qualidade). Um dos maiores impulsos das empresas, que aplicam a

metodologia 6 Sigma, tem sido o desenvolvimento de especialistas altamente treinados, ao

longo de determinado período, para organizar equipes e trabalhar em projetos de melhoria. A

estrutura do 6 Sigma foi criada na Motorola para designar especialistas na aplicação das

ferramentas estatísticas (Harry 1994 a):

•

Champion – Representante da alta administração, tal gerente da planta ou vice-presidente-

executivo, estes utilizam o 6 Sigma no seu dia a dia e transmitem a mensagem de 6 Sigma

em todas as oportunidades.

•

Master Black Belts – É o nível mais alto de proficiência técnica e organizacional, estes

oferecem liderança, devem conhecer tudo que o Black Belts sabem, bem como entender a

teoria matemática na qual os métodos estatísticos são baseados. Os Master Black Belts

devem estar aptos a acompanhar Black Belts na aplicação correta dos métodos em

situações incomuns.

Revisão Bibliográfica – Capítulo 2

•

6

Black Belts – Os candidatos podem vir de uma extensa linha de disciplinas e não precisam

ser engenheiros ou estatísticos formalmente treinados. Os Black Belts trabalham para

extrair conhecimento litigioso do armazenamento de informações da organização. Para

assegurar o acesso às informações necessárias, as atividades do 6 Sigma devem ser

estritamente integradas com os sistemas de informações da organização.

•

Green Belts – São executores de projeto 6 Sigma capazes de formar e facilitar equipes de

6 Sigma e administrar os projetos do conceito à conclusão.

•

Team Members – Representante do chão de fábrica responsável na coletagem de dados do

processo de produção, seguindo orientação do Green Belt ou Black Belt.

Na execução dos projetos as ferramentas são aplicadas dentro de um modelo simples

de controle de desempenho, conhecido como DMAIC (figura 2.1):

Ferramentas

Propósito

Fase : Definir

Projeto

Mapeamento do Processo

Matriz de Críticas

Identificar os clientes

Definir o escopo do projeto

Definir time

Mapeamento do Processo

Causa e Efeito

FMEA

Análise do Sistema de

Medição

Técnicas Gráficas

Identificar as variáveis de entrada

Identificar as variáveis de saída

Verificar a evolução da medição e

possíveis erros

Avaliar desempenho do processo

Mapeamento do Processo

Teste de Hipótese

Análise de Variância

Regressão

Correlação

Analisar por Técnicas

Gráficas, Influências dos X

sobre o(s) Y

Mapeamento do Processo

DOE

Técnicas de Otimização

Otimizar as variáveis criticas

de entrada

Determinar Y = F (X,X2...)

Planos de Controle

CEP

Manutenção Preventiva

Poke Yoke

Institucionalizar a melhoria

Implantar Controle Contínuo

Manter os Ganhos

Fase : Medir

Fase : Analisar

Fase : Melhorar

Fase : Controlar

Figura 2.1 – Metodologia 6 Sigma

Fonte: Harry (1998).

Revisão Bibliográfica – Capítulo 2

7

O 6 Sigma possui métodos verdadeiros e testados ao longo de décadas. Assim, esta

metodologia descarta a muita complexidade, característica da Gestão de Qualidade Total

(GQT). Segundo os especialistas, havia 400 ferramentas e técnicas de GQT, enquanto o 6

Sigma adota um número menor de métodos testados e treina os líderes técnicos para que estes

atinjam alto nível de proficiência para aplicação destas técnicas (Godfrey 2000).

2.3 Implantação do 6 Sigma

A implantação do 6 Sigma é executada por uma equipe de especialistas nos processos,

capacitados a pensar estatisticamente, a fim de encontrarem a solução para a causa dos

problemas. Esta equipe atua como agente de mudança na organização, aplicando e

disseminando o uso das ferramentas estatísticas e da qualidade no aprimoramento dos

projetos. Uma vez que o processo apresenta-se maduro na organização, pode-se compartilhar

projetos com clientes e fornecedores. Uma excelente oportunidade, junto a fornecedores, é a

realização de projetos conjuntos para aumento da qualidade de insumos relevantes para a

organização, compartilhando os treinamentos para o mesmo (Godfrey, 2000).

Usualmente, os projetos com clientes visam melhorar o desempenho do produto final,

na sua utilização pelo cliente, pois aumentam a fidelidade. A GE auxiliou a realização de

1.200 projetos em companhias aéreas e mais de 1.000 projetos junto a hospitais, gerando

economias superiores a US$ 400 milhões para seus clientes (Hahn, Hill e Zinkgraf, 1999).

A estratégia de implementação recebeu contribuições importantes de organizações

como IBM, Xerox, Texas Instruments, AlliedSignal (atualmente Honeywell) e GE, onde o

processo de melhoria DMAIC foi padronizado como o principal método de aprimoramento

para atingir a qualidade 6 Sigma, a tabela 2.1 mostra que o 6 Sigma teve maior adesão a partir

de 1995 com a entrada da GE.

Empresa

Motorola

Texas Instruments

IBM

ABB- Asea Brown Boveri

AlliedSignal e kodack

General Electric

Whirpool, PACCAR, Invensys e Polaroid

Ford, American Express, DuPont, LG, Sony

Samsung, Johnson & Johnson.

Ano

1987

1988

1990

1993

1994

1995

1996/98

1999

1999

Tabela 2.1 – História da Implementação do 6 Sigma.

Fonte: Snee (2000).

Revisão Bibliográfica – Capítulo 2

8

Um aspecto crítico, na implantação do 6 Sigma, é a capacitação dos agentes de

mudança, pois na maioria das vezes, são especialistas de processos, que usam pouco ou até

desconhecem as ferramentas estatísticas que serão aplicadas. A Motorola pioneira na

implantação do 6 Sigma, define suas características em dois níveis: o gerencial, onde cada

pessoa da organização é responsável pela melhoria da qualidade de seus processos, produtos e

serviços; e o operacional, utilizando-se das ferramentas estatísticas para controle. As empresas

bem sucedidas com o 6 Sigma têm grandes problemas para integrar sua implementação à

outras iniciativas corporativas, estratégias de negócios e métricas de desempenho. Para esta

finalidade a AlliedSignal estendeu o uso de ferramentas e abordagens do 6 Sigma fora da

produção, para as operações de suporte de serviços de escritórios. Isso está sendo aplicado

para melhorar os processos de desenvolvimento do produto, como por exemplo, colocar

produtos no mercado mais rapidamente. Ocorre quase o mesmo na GE, na qual articulou-se

três estratégias corporativas principais da empresa para o futuro previsível: globalização,

serviços e 6 Sigma. A tabela 2.2 mostra os tópicos básicos recomendados para o treinamento

do Black Belt, com duração de quatro semanas e carga horária de 160 horas (Hoerl, 2001).

S em an a

1ª

2ª

3ª

4ª

F erram en tas

Introdução ao S eis S igm a

C usto da Q ualidade

D efinição dos C T Q s

V oz do C liente- V O C

A nálise S IP O C

M apeam ento do P rocesso

P lano de C oleta de D ados

E statística D escritiv a

A nálise de C apabilidade do P rocesso

QFD

FMEA

A nálise do S istem a de M edição

E statística B ásica U tilizando o M initab

A nálise M ulti-V ari

A nálise gráfica de dados

T eorem a do Lim ite C entral

Interv alo de C onfiança

T este de H ipóteses

A nálise de R egressão e C orrelação

ANOVA

A nálise de R egressão M últipla

DFSS

DOE

RSM

P adronização

M étodos de C ontrole de P rocesso

CEP

P lano de C ontrole

D ispositiv os a P rov a de F alha

F AS E

D efin ir

M ed ir

An alisar

M elh o rar

C o n tro lar

Tabela 2.2 – Treinamento Recomendado para Black Belt.

Fonte: Hoerl (2001).

Revisão Bibliográfica – Capítulo 2

9

Este treinamento visa a formação de Black Belts, que é o líder do time para

implantação dos projetos com dedicação integral aos mesmos. O treinamento utiliza as fases

do DMAIC, agrupadas em quatro módulos. O objetivo é capacitar a equipe com o

conhecimento de métodos estatísticos voltados para a metodologia 6 Sigma. O treinamento é

baseado em certificação e pressupõe-se que os participantes atuem em um projeto de interesse

da organização que será desenvolvido ao longo de 6 meses, para a aplicação prática da

metodologia apresentada, facilitando o entendimento e proporcionando um resultado imediato

(Snee, 2000).

O sucesso da melhoria do desempenho que deve começar na alta administração, que

deve também fazer uso das ferramentas para que possam preparar sua organização para atingir

os objetivos. Utilizando o conhecimento adquirido, os líderes direcionam o desenvolvimento

de uma infra-estrutura de gestão para apoiar o 6 Sigma. Simultaneamente os passos são

obtidos para estabilizar a organização e cultivar um ambiente para inovação e criatividade.

Isso envolve a remoção de barreiras entre os níveis hierárquicos organizacional e uma

variedade de outras mudanças projetadas para facilitar o processo de implantação. A figura

2.2 ilustra as ações necessária para o sucesso do 6 Sigma (Harry, 1988).

Comprometimento da

liderança

Integração com a estratégica

de alto nível

Estrtura do processo de

negócios

Rede de inteligência do

mercado e clientes

Os projetos produzem

economia ou rendas reais

Líderes da equipe 6 sigma

em período integral

Incentivo para todos

Figura 2.2 – Fatores de Sucesso para Implementação do 6 Sigma.

Fonte: Harry (1988)

Finalmente para que a implementação continue madura, os próximos passos deverão

ser seguidos:

Revisão Bibliográfica – Capítulo 2

10

1. Auditoria Organizacional: Primeiramente, com base nas entrevistas com líderes de

unidades de negócios e equipes-chave, onde é determinado o que a empresa sabe sobre seus

clientes e concorrentes. As questões a serem feitas para indivíduos de cada unidade de

negócio incluem:

•

Os processos dos negócios são planejados?

•

Quais medições são feitas atualmente?

•

Os proprietários do processo têm sido designados?

•

O que atualmente é conhecido sobre os clientes da empresa em diferentes segmentos de

mercado?

•

Quais os CTQs ?

•

A empresa está preparada para atender esses a requisitos de medição?

•

Qual informação competitiva é necessária, e para onde o mercado está se direcionando?

•

Há alguém na equipe responsável pela medição, análise e que tenha conhecimentos de

contabilidade?

Com base nessas discussões, a equipe determina quais unidades de negócios e

indivíduos são provavelmente fortes intercessores e apoiadores dos esforços do 6 Sigma e

onde permanecem as áreas de resistência. A equipe de implementação analisa cuidadosamente

os danos de auditoria na preparação para o próprio passo.

2. Reuniões de Planejamento da Ação Executiva: Segundo estágio em que há uma sessão

de dois dias entre o Diretor Presidente e a equipe de alta administração da empresa para

desenvolver uma visão de como o 6 Sigma pode ajudar a empresa a atender seus objetivos de

negócios.

Nessa reunião, os diretores enfatizam que o 6 Sigma será a ferramenta fundamental pela

qual a empresa permanece conectada a seus clientes e mercados. Além disso, isso fornece

uma linguagem comum para desenvolver uma cultura de melhoria contínua e integrar outras

iniciativas de melhoria. Após a visão ser acordada, a equipe executiva passa o tempo

conhecendo as ferramentas e os métodos do 6 Sigma e cuidadosamente fazendo o

planejamento estratégico. O acordo é alcançado sobre as economias líquidas, crescimento, e

melhoria de satisfação do cliente nos cinco dias seguintes, discutindo também a auditoria

organizacional.

3. Reuniões para Melhoria: Direcionadas para que as pessoas familiarizem-se com o

método e a estratégia do 6 Sigma, e saibam como serão integrados dentro do plano existente

Revisão Bibliográfica – Capítulo 2

11

de negócios para direcionar ao desempenho aprimorado e custos mais baixos. O foco de

atividades está em auditar as necessidades do cliente, fazer benchmarking, e conhecer o

processo dentro da unidade de negócio. Isto harmoniza melhor as mudanças das necessidades

do cliente e desenvolve mecanismo para contato permanente com o mercado facilitando o

desenvolvimento de novos projetos (Blakeslee, 2000).

DMAIC – Capítulo 3

3.

12

DMAIC

3.1 Fase Definir

Na fase definir, são identificados os projetos 6 Sigma que serão desenvolvidos na

empresa, com objetivo garantir a VOC (voz do cliente), identificando os CTQs, satisfazendo

as expectativas, em termos de qualidade, preço e prazo de entrega. A habilidade das

organizações em atender a essa expectativa está intimamente ligada à variação de seus

processos. A variação de processos tem um impacto direto nos resultados financeiros da

empresa em termos de custo, tempo de ciclo e número de defeitos, falhas e erros que afetam a

satisfação do cliente. A identificação de projetos 6 Sigma permite às organizações

reconhecerem como os seus processos afetam sua lucratividade, permitindo definir quais

desses processos são críticos para o negócio da empresa (Breyfogle, 1999).

Baseado no estudo de caso de Rasis, Gitlow e Popovich (2002), a seguir é citado um

questionário para melhor definição do projeto 6 Sigma, direcionando para as próximas fases:

1) Qual o nome do processo?

Resposta: O processo a ser estudado é a fabricação de embalagens metálicas (latas de

alumínio) para bebidas.

2) Qual o objetivo deste processo?

Resposta: O objetivo deste processo é a produção de latas que atendam as exigência das

envasadoras .

3) Qual a redução de custo estimado com este projeto?

Resposta: Espera-se reduzir na ordem de 5 a 8% do faturamento anual.

4) Qual a descrição do problema?

Resposta: A empresa estava com alto índice de rejeição de latas em seu cliente externo.

Durante o processo de recravação de latas na envasadora (figura 3.1), muitas das mesmas

apresentavam defeitos, sendo imediatamente rejeitadas pelo equipamento do cliente, gerando

alto índice de refugo. A proposta do projeto 6 Sigma foi a realização de experimentos

utilizando a metodologia de superfície de resposta para otimizar o processo de produção e

evitar altos custos de produção de latas.

DMAIC – Capítulo 3

13

Figura 3.1 – Processo de Recravação da Tampa na Lata.

5) Qual o objetivo deste projeto?

Resposta: Esperar-se reduzir o índice de latas rejeitadas na linha de envase de latas de

alumínio.

6) Quais os limites do projeto?

Esta questão é respondida com as seguintes sub questões:

6a) Quais os limites do processo?

Resposta: O processo a ser estudado inicia-se com a fabricação dos copos pela prensa de

copos e termina com a reclavação da tampa na lata pela reclavadora.

6b) Qual o custo estimado para este projeto?

Resposta: Este projeto terá um acréscimo de 3% na folha salarial com horas extras.

6c) Quem aprovará as despesas?

Resposta: Todas as despesas serão aprovadas pelo champion (gerente da planta).

6d) Pode-se gastar além do orçado?

Resposta: Não.

6e) Quais os obstáculos deste projeto?

Resposta:

1. O cliente aceitar a execução dos teste em sua linha de produção.

2. Cumprir o orçamento e o tempo para execução do projeto dentro do prazo determinado.

6f) Qual o horário de reuniões da equipe do projeto?

DMAIC – Capítulo 3

14

Resposta: A reunião para discussão do projeto será de segunda à sexta após a reunião de

produção, quando houver qualquer problema será feito após o horário de trabalho em horas

extras.

6g) Qual o cronograma deste projeto?

Resposta: A tabela 3.1 mostra o cronograma deste projeto.

Fase

Responsável

Definir

Medir

Analisar

Controlar

Melhorar

Valmir

Valmir

Valmir

Valmir

Valmir

Semana

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Tabela 3.1 – Cronograma do Projeto 6 Sigma.

7) Quais são os benefícios do projeto?

Resposta: Este projeto visa reduzir o custo de retrabalho e garantir a qualidade do

produto, fazendo com que o mesmo tenha maior aceitação no mercado.

8) Quais são as funções e responsabilidades de cada membro da equipe?

Resposta: A tabela 3.2 mostra a hierarquia de cada membro dentro da metodologia 6

Sigma e os prazos de execução das etapas do projeto.

Nome do projeto: Redução de latas rejeitadas na envasadora

Função

Responsável Assinatura Data Assinatura da supervisão

Champion

A

Jul/00

L

L

Black Belt

B

Jul/00

L

L

Green Belt

C

Ago/00

L

L

Team Member 1

D

Set/00

L

L

Team Member 2

E

Out/00

L

L

Team Member 3

F

Nov/00

L

L

Team Member 4

G

Dez/00

L

L

Tabela 3.2 – Responsabilidade de Cada Membro da Equipe 6 Sigma.

DMAIC – Capítulo 3

15

3.2 Fase Medir

A fase medir consiste no estudo dos CTQs, abrangendo ações relacionadas à

mensuração do desempenho dos processos e à quantificação da sua variabilidade. Através de

consenso entre integrantes da equipe 6 Sigma, são identificadas as “Variáveis Chaves de

Entrada do Processo” (KPIV) e as “Variáveis Chaves de Saída do Processo” (KPOV). São

utilizadas as ferramentas básicas, como, por exemplo, as métricas do 6 Sigma, MSA, FMEA e

o Desdobramento da Função Qualidade (QFD) (Mastro, 1998).

Nesta fase as principais ações são:

•

Identificar as variáveis chaves de entrada do processo(KPIV);

•

Identificar as variáveis chaves de saída do processo (KPOV);

•

Implementar plano de coletas de dados;

•

Fazer estudo da repetitividade e reprodutividade do instrumento de medição;

•

Medir a capacidade do processo;

•

Estabelecer metas de redução de defeitos.

3.2.1 Fluxograma do Processo

O fluxograma representa graficamente a seqüência de operações constituintes do

processo produtivo, e é utilizado para analisar o problema em diversos níveis e sob diferentes

aspectos. O estudo global dá diretrizes para ações detalhadas, com integração harmônica e

eficiente para que se possa analisar as partes das etapas do processo, revelando os pontos

sujeitos a problemas e então o Controle Estatístico do Processo (CEP) tem uma boa base para

determinar os limites necessários (Schmidt, Kiemele e Berdine, 1997).

No projeto em questão o fluxograma foi a primeira ferramenta da fase medir utilizada

pela equipe 6 Sigma, o mesmo foi útil para que se tivesse uma visão global de como seria a

implementação da metodologia 6 Sigma, e a partir daí, obtivesse o detalhamento do processo

para conhecimento das causas especiais. Foi feito o mapeamento considerando todo o

processo de fabricação até o envasamento das latas pela enchedora. O processo de fabricação

pode ser visto a seguir (figura 3.2):

DMAIC – Capítulo 3

16

Lubrificador

Desbobinador

Prensa de

Copos

Lavadora

Aparador de

Latas

Prensa de Latas

Impressora

Envernizadora

de Topo

Envernizadora

de Fundo

Forno de

Esteira

Aplicador de

Verniz Externo

Forno de Pinos

Lubrificador de

Topo

Flangeador 01

Flangeador 02

Paletizadora

Inspeção

Automática 01

Inspeção

Automática 01

Envasadora

Figura 3.2 – Fluxograma do Processo

3.2.2 Mapeamento de Processo

Após o fluxograma de processo, foi feito um brainstorming (tabela 3.3) com os

operadores de vários turnos e dos equipamentos identificados como provável causa especial, a

finalidade seria o direcionar o mapeamento do processo e identificação dos variáveis de

entrada. Para tanto, listou-se tudo o que poderia influenciar na rejeição de latas na envasadora.

No brainstorming foi respeitadas as opiniões de cada participante, não havendo preocupação

em correlacionar o raciocínio lógico.

DMAIC – Capítulo 3

17

BRAINSTORMING

Variáveis de Entrada

Variáveis de Saída

Amassamento na Base da Lata

Rugosidade do Ferramental do Flangeador 01

Rugosidade do Ferramental do Flangeador 02

Espessura da Parede da Lata

Resistência de Coluna

Altura da Lata Acabada

Mobilidade do Verniz Externo

Excesso de Verniz no Topo da Lata

Quantidade de óleo Mineral no Pescoço da Lata

Excesso de Camada de Verniz Externo

Manutenção do Flangeador 02

Excesso de Camada de Tinta

Resistência da Base da Lata ao Estufamento

Largura do Flange da Lata

Profundidade do Painel do Fundo da Lata

Perfil do Painel do Fundo da Lata

Rejeição de Latas

na

Envasadora

Temperatura do Flangeador 02

Qualidade de Metal Utilizado

Ângulo do Flange da Lata

Resistência da Lata ao Abaulamento

Raio Externo do Fundo da Lata

Dimensional do Pescoço no Flangeador 01

Largura do Flange da Lata

Temperatura do Forno de esteira

Temperatura do Forno de Pinos

Espessura do Flange na Prensa de Latas

Qualidade do Verniz Externo

Diâmetro do Plugue da Lata

Distância da Base x Ferramenta da Estações do Flangeador 01

Tabela 3.3 – Brainstorming para Verificação das Causas Especiais.

Com os dados dos brainstorming, colocou-se de maneira organizada no mapa do

processo as variáveis de entrada (X’s) que poderiam estar afetando o processo, tendo como

varíavel de saída (Y) a rejeição de latas na envasadora, como mostra a figura 3.3:

DMAIC – Capítulo 3

18

Variáveis de Entrada

Prensa de Latas

Impressora

Fornos

Variáveis de Saída

Resistência de Coluna

Profundidade do Painel do Fundo da Lata

Perfil do Painel do Fundo da Lata

Resistência da Base da Lata ao Estufamento

Qualidade de Metal Utilizado

Espessura do Flange da Lata na Prensa de Latas

Resistência da Lata ao Abaulamento

Raio Externo do Fundo da Lata

Excesso de Camada de Verniz Externo

Qualidade do Verniz Externo

Excesso de Verniz no Topo da Lata

Mobilidade do Verniz Externo

Temperatura do Forno de Pinos

Temperatura do Forno de Esteira

Rejeição de Latas:

ENVASADORA

Flangeador 01

Mesas de

Transporte

Flangeador 02

Dimensional do Pescoço no Flangeador 01

Quantidade de óleo Mineral no Pescoço da Lata

Não reclavação

Vazamento

Tombamento

Lata enroscada

Amassamento na Base da Lata

Largura do Flange da Lata

Distância da Base x Ferramenta da Estações

do Flangeador 02

Manutenção do Flangeador 02

Ângulo do Flange da Lata

Diâmetro do Plugue da Lata

Figura 3.3 – Mapeamento do Processo para Análise da Rejeição.

3.2.4 Análise de Capabilidade do Processo

Não é sugerido que as organizações utilizem todas as métricas utilizadas no 6 Sigma

(Harry 1994a), e sim as de acordo com os tipos de projetos a serem realizados. Algumas

DMAIC – Capítulo 3

19

organizações calculam seu nível sigma através do DPMO e os converte para o nível sigma

considerando o deslocamento e 1,5 sigma (Schmidt e Launsby 1997).

O 6 Sigma utiliza as seguintes nomenclaturas:

•

Número de operações do processo = m

•

Defeitos = D

•

Unidade = U

•

Oportunidade por um defeito = O

•

Rendimento = Y

As relações básicas são:

•

Total de oportunidades: TOP = U X O

•

Defeitos por unidade: DPU = D/U

•

Defeitos por uma oportunidade: DPO = DPU/O = D/U X O

•

Defeitos por milhão de oportunidade: DPMO = DPO X 106

(3.1)

Relações de Rendimento do Processo:

•

Rendimento de primeira vez: YTP = e –DPU

•

Defeitos por unidade: DPU = - ln(Y)

•

Total de Defeitos por unidade: TDPU = ln(YRT)

•

Rendimento Normalizado: Ynorm = (YRT)1/m

(3.2)

Distribuição Normal para Relações de Z

•

Zequiv ≈ Z ~ N(0;1)

•

Z”longo prazo”: ZLT = Zequiv

•

Z “curto prazo” (ZST) = ZLT + 1,5 desvio padrão

•

Z Benchmark: Zbenchmark = ZYnorm + 1,5

(3.3)

3.2.5 Medição do Nível Sigma do Processo

A avaliação da capacidade do processo possibilita às organizações predizerem seus

verdadeiros níveis de qualidade para todos os processos e serviços. Isto guia a estimativa

inicial do nível sigma de um produto ou processo; assim para determinar a capacidade para

uma saída variável, deve-se (Blakeslee, 2000):

1. Verificar a especificação do produto ou processo;

2. Tomar uma amostra (curto prazo ou longo prazo);

3. Calcular o nível z;

DMAIC – Capítulo 3

20

4. Deslocar o nível z de 1,5 se apropriado;

5. Converter o nível z no índice desejado(ppm, ou Cp, Cpk, Pp, Ppk)

A transformação “z” converte qualquer distribuição normal (dada uma média amostral e

um desvio-padrão amostral) em uma distribuição normal padrão que tem uma média igual a 0

e um desvio-padrão igual a 1. Pode ser medida em unidades de milímetros, polegada, pés, psi,

volts, etc., a distribuição transformada terá sempre média = 0 e desvio padrão = 1.

O valor z indica quão longe um número particular de interesse, x, está longe da média da

amostra em unidades de desvio-padrão. Por exemplo, se z = 2, então o particular número de

interesse, x, está 2 desvios-padrão longe da média da amostra. Ao predizer-se níveis de

defeitos, (ou estimar rendimento), deve-se substituir o limite inferior de especificação (LIE) e

o limite superior de especificação (LSE) por x. Assim, pode-se calcular a proporção de

produtos fora da especificação baseada na média e desvio-padrão de uma amostra. O escore z

é calculado pela seguinte fórmula (Harry, 1998):

(3.4)

Em que:

µ = média do processo

x = média da amostra

= Estimativa da média

σ = desvio padrão do processo

S = estimativa do desvio padrão

A figura 3.4 ilustra um processo 6 Sigma centrado (curto prazo).

Um processo

6 Sigma centrado

Capacidade

do processo

0.001

ppm

0.001

ppm

LIE

T

± 6σ

Figura 3.4 – Processo 6 Sigma Centrado.

Fonte: Breyfogle (1999).

LSE

DMAIC – Capítulo 3

21

O processo 6 Sigma, a longo prazo, pode ser representado pela figura 3.5:

Figura 3.5 – Processo 6 Sigma a Longo Prazo.

Fonte: Harry (1998).

De acordo com o nível sigma, tem-se determinado o DPMO, assim à medida que se

eleva o nível sigma de um processo, diminui-se o número de defeitos. No entanto, o número

de defeitos a curto prazo é menor que a longo prazo, pois há um deslocamento de 1,5 desvios

padrão de curto para longo prazo, como pode ser visto na tabela 3.4, que mostra os valores do

nível sigma em relação ao processo centralizado (DPMO de curto prazo) e processo

decentralizado (DPMO de longo prazo) (Harry, 1998):

Tabela 3.4 – DPMO de Curto e Longo Prazo.

Fonte: Blakeslee, 2000.

O nível sigma resultante descreve o desempenho do processo a longo prazo. Isto inclui

todas as causas assinaláveis que impactam na centralização do processo. Por exemplo: turno

de produção, operador, máquina, desgaste de ferramenta, programação de manutenção, reparo

por quebra, calibração, temperatura, umidade, matéria prima, mudança de requisitos dos

clientes, etc. A figura 3.6 ilustra a capacidade a curto e longo prazo.

DMAIC – Capítulo 3

22

Figura 3.6 – Capacidade a Curto e Longo Prazo.

Fonte: Harry, 1998.

Assim, Cp é a capacidade potencial do processo supondo que o mesmo esteja

centrado. Esta métrica é também chamada de “titulação de processo” ou o melhor

desempenho que se pode esperar do processo a curto prazo. A fim de calcular esta métrica

deve-se fazer uma aproximação para o desvio-padrão de curto prazo. Já o Cpk e Ppk usam a

média, não somente a faixa de tolerância, para estimar a capacidade. O termo “min (Cpk(I),

Cpk(S))” é posto como a menor distância numérica entre a média e o limite de especificação

mais próximo (Hradesk, 1988).

Neste projeto os dados disponíveis são do tipo atributos, onde foram consideradas

todas as latas não reclavadas na envasadora. O cálculo do nível sigma foi realizado através da

fração de produtos defeituosos:

•

número de produtos defeituosos antes da atuação no processo = 0,80%;

•

0,80% = 8.000 ppm.

Consultando a tabela 3.5, que faz a conversão dos defeitos em partes por milhão,

considerando o processo a longo a prazo, ou seja deslocado 1,5 sigma, tem-se um processo

com número de defeituoso de 8000 ppm, o que eqüivale a nível sigma de 3,9.

Após o término deste projeto deverá ser calculado o novo nível sigma, assim poderá

acompanhar como está o processo em reação à excelência ou seja nível 6 Sigma.

DMAIC – Capítulo 3

Nível

Sigma

Longo

1

1.1

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

2

2.1

2.2

2.3

2.4

2.5

2.6

23

Defeitos

ppm:1.5

Sigma

697672.15

660082.92

621378.38

581814.88

541693.78

501349.97

461139.78

421427.51

382572.13

344915.28

308770.21

274412.21

242071.41

211927.71

184108.21

158686.95

135686.77

Nível

Sigma

Longo

2.7

2.8

2.9

3

3.1

3.2

3.3

3.4

3.5

3.6

3.7

3.8

3.9

4

4.1

4.2

4.3

Defeitos

ppm:1.5

Sigma

115083.09

96809.10

80762.13

66810.63

54801.40

44566.73

35931.06

28716.97

22750.35

17864.53

13903.50

1074.14

8197.56

6209.70

4661.23

3467.03

2555.19

Nível

Sigma

Longo

4.4

4.5

4.6

4.7

4.8

4.9

5

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

6

Defeitos

ppm:1.5

Sigma

1865.88

1349.97

967.67

687.20

483.48

336.98

232.67

159.15

107.83

72.37

48.12

31.69

20.67

13.35

8.55

5.42

3.40

Tabela 3.5 – Conversão de ppm para Nível Sigma.

Fonte: Breyfogle, 1999.

3.2.6 Desdobramento da Função Qualidade

A matriz QFD é simples para enfatizar a importância de se entender os requisitos do

cliente. É usada para relacionar e priorizar X’s e Y’s do cliente através de ordenação

numérica, usando como fonte primária, o mapa do processo. Os Y’s são avaliados pela

importância para o cliente e os X’s pelo relacionamento com as saídas. O resultado é o Pareto

dos X’s que podem ser usados como ponto de partida na avaliação do FMEA e plano e

controle (Carvalho, 1997).

Na tabela 3.6 tem-se a matriz causa e efeito, que foi elaborada primeiramente listandose as variáveis de saída (subconjunto da lista do mapa do processo). Depois foi avaliada, em

uma escala arbitrária de 1 a 10, a saída mais importante, a qual recebeu o número mais alto. O

próximo passo foi o de identificar todas as entradas, que poderiam ter impacto nos vários Y’s.

Avaliou-se as correlações numericamente e o efeito de cada X em cada Y dentro do corpo da

matriz. Isto também foi baseado na experiência do grupo, de acordo com os seguintes

critérios para o índice de importância para o cliente:

•

0 = Nenhuma correlação;

•

1 = O requisito do processo afeta só remotamente o requisito do cliente;

•

4 = Esta variável de entrada tem um requisito moderado no requisito do cliente;

•

9 = Esta variável de entrada tem um efeito direto e forte no requisito do cliente.

DMAIC – Capítulo 3

24

4

Enroscamento

3

Total

9

9

9

9

4

4

4

4

4

4

1

4

4

4

1

0

1

0

1

1

1

0

9

9

4

4

9

9

4

1

9

1

1

1

0

1

4

0

0

0

1

1

1

0

1

4

4

4

4

4

4

9

0

0

9

1

4

0

0

4

4

4

0

0

0

4

4

1

4

4

1

1

9

9

0

4

1

1

0

0

0

4

1

1

0

0

0

0

104

101

85

85

76

76

75

70

65

37

31

30

28

25

25

20

16

11

10

10

10

8

135

2

Tombamento

1

128

3

Vazamento

Flangeador 01

Flangeador 01

Flangeador 02

Flangeador 02

Flangeador 02

Flangeador 02

Prensa de Latas

Impressora

Prensa de latas

Impressora

Prensa de Latas

Flangeador 02

Prensa de Latas

Prensa de Latas

Prensa de Latas

Impressora

Prensa de Latas

Impressora

Forno de Pinos

Forno de Esteira

Flangeador 01

Prensa de Latas

2

345

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

5

Não reclavação

Etapa do Processo

5

390

Índice de importância para o cliente

Variáveis de Entrada

Dimensional do Pescoço no Flangeador 01

Distância de Base X Ferramenta

Largura do Flange da Lata

Ângulo do Flange da Lata

Altura da Lata Acabada

Diâmetro do Plugue da Lata

Resistência da Base da Lata ao Estufamento

Mobilidade do Verniz Externo

Espessura do Flange da Lata na Prensa de Latas

Excesso de Verniz na Boca da Lata

Raio Externo do Fundo da Lata

Manutenção do Flangeador 02

Perfil do Painel do Fundo da Lata

Qualidade do Metal Utilizado

Resistência da Lata ao Abaulamento

Qualidade do Verniz Externo

Resistência de Coluna

Excesso de Camada de Verniz Externo

Temperatura do Forno de Pinos

Temperatura do Forno de Esteira

Quantidade de Óleo Mineral no Pescoço da lata

Profundidade do Painel do Fundo da Lata

Total

Tabela 3.6 – Matriz Causa e Efeito.

Através da matriz causa e efeito obteve-se as supostas variáveis, que de acordo com a

experiência da equipe que participou da elaboração da mesma, estavam influenciando na

rejeição de latas no cliente. Assim por esta matriz foram escolhidas as nove primeiras

variáveis que tiveram maior correlação com a rejeição de latas:

1. Dimensional do Pescoço no Flangeador 01;

2. Distância de Base X Ferramenta;

3. Largura do Flange da Lata;

4. Ângulo do Flange da Lata;

5. Altura da Lata Acabada;

6. Diâmetro do Plugue da Lata;

7. Estufamento na Base da Lata;

DMAIC – Capítulo 3

25

8. Mobilidade do Verniz Externo;

9. Espessura do Flange da Lata.

É importante observar que as variáveis selecionadas pela matriz causa e efeito não são

a resposta final para priorizar a atuação no processo. É preciso analisá-las primeiramente

através da planilha do FMEA.

3.2.7 Análise do Modo e dos Efeitos de Falha

O FMEA é uma ferramenta para analisar e priorizar as falhas, que providencia uma

estrutura para a análise da causa e efeito, esta ferramenta requer um time experiente que saiba

quantificar o relacionamento dos modos de falhas, efeitos, causas, controles atuais, e

recomendações atuais. Lutz e Woodhouse (apud Signor, 2000), definiram o modo falha como

física ou manifestação funcional da falha. No projeto 6 Sigma, o FMEA tem os seguintes

benefícios:

•

Melhoramento do produto em termos de funcionalidade e robustez;

•

Redução de custos;

•

Redução gradativa dos problemas de manufatura;

•

Melhoramento na segurança dos produtos e implementação dos processos;

•

Redução de problemas de venda.

Durante o desenvolvimento do FMEA também é importante a participação de um

grupo de pessoas treinadas, que entrará com a experiência e conhecimento do processo para

montagem e estruturação da ferramenta. È necessário identificar maneiras pelas quais o

produto ou processo pode falhar e eliminar ou reduzir o risco de falha a fim de proteger o

cliente, em resumo o FMEA pode capturar o processo inteiro e identificar as maneiras pelas

quais o produto ou processo pode falhar, facilitando a documentação de um plano para

prevenir estas falhas. Conforme descreveu Breyfogle (1999) e Signor (2000), existem

diferentes conceitos importantes entre FMEA de Produto e de Processo:

•

FMEA de Produto – Usado para analisar projetos de produto antes deles serem liberados

para a produção;

•

FMEA de Processo – Usado para analisar fabricação, montagem ou qualquer outro

processo. Focado nas entradas do processo.

DMAIC – Capítulo 3

26

A terminologia seguida pelo manual de FMEA do Automotive Industry Action Group

(AIAG, 1995 c), são:

•

Modo de Falha: Uma descrição de uma “não-conformidade” em uma particular etapa

do processo (também conhecido como um defeito do chão da fábrica).

•

Efeito da Falha: O efeito que um modo de falha particular terá no cliente (tentar

quantificar em relação aos Y’s).

•

Severidade (do efeito da falha, escala de 1 a 10): Uma avaliação da seriedade do

efeito da falha no cliente. O cliente pode ser o cliente final e/ou a operação seguinte do

processo.

•

Causa da falha: Algo que pode ser corrigido ou controlado (X) que descreve “como o

modo de falha pode ter ocorrido”.

•

Ocorrência (da causa da falha, escala de 1a 10): Uma avaliação da freqüência com

que a causa da falha ocorre. “Com que freqüência este X falha de uma maneira

específica”?

•

Detecção (da causa da falha ou modo de falha, escala de 1a 10): Uma avaliação da

chance (ou probabilidade) de que seus controles atuais vão detectar quando o X falha ou

quando o modo de falha ocorre.

•

RPN (Número de Prioridade de Risco): Severidade x Ocorrência x Detecção – Usado

para priorizar ações recomendadas. Consideração especial deve ser dada a altas taxas de

Severidade mesmo se Ocorrência e Detecção forem baixas.

Neste projeto a montagem do FMEA tornou-se necessária para identificar as maneiras

pelas quais o processo poderia falhar, estimar o risco associado a causas específicas, e assim

priorizar as ações que deveriam ser tomadas para reduzir o risco e avaliar o plano de

validação do projeto.

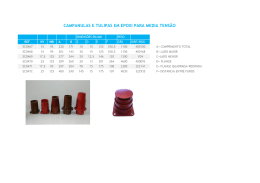

As variáveis de entrada selecionadas, conforme a tabela 3.7 (FMEA), foram as que

tiveram maior RPN :

¾ Largura do Flange da Lata;

¾ Ângulo do Flange;

¾ Diâmetro do Plugue

DMAIC – Capítulo 3

27

Pode-se notar que as variáveis selecionadas pelo FMEA foram respectivamente a

terceira, quarta e sexta variável da matriz causa e efeito, o peso maior que determinou a

seleção das mesmas através do FMEA foi o desconhecimento dos parâmetros ideais, isto

durante o processo de fabricação no Flangeador 02.

Etapa do

Processo

Entrada Chave Modo Potencial

do Processo

de Falha

S

Efeito

Potencial da E

V

Falha

Causas

Potenciais

O

D

C Controles Atuais E

C

T

R

P

N

Acões

Recomendadas

Flangeador 02

Largura do flange

Medida fora de

Encaixe da tampa Não reclavação 7

da lata

especificação

São

6 desconhecidos os 7 294

parâmetros ideais

DOE

Flangeador 02

Medida fora de

Ângulo do flange

Encaixe da tampa Não reclavação 7

especificação

da lata

São

7 desconhecidos os 5 245

parâmetros ideais

DOE

São

5 desconhecidos os 4 140

parâmetros ideais

DOE

Flangeador 02

Diâmetro do

plugue da lata

Prensa de

Latas

Espessura do

flange da lata

Flangeador 01

Distância de base

X ferramenta

Flangeador 02

Altura da Lata

Acabada

Transportador Resisistência da

de Latas

base da lata

Impressora

Flangeador 01

Encaixe da tampa Não reclavação 7

Rachadura de

Flange

Encaixe da

Tampa

Lata Maior

Lata parada no

transportador

Vazamento

8

Não reclavação 7

Tombamento

5

Esroscamento 5

Mobilidade do

Atrito da lata

Tombamento

verniz externo durante transporte

5

Medida fora de

especificação

Desalinhamento

da Prensa de 4

Latas

Inspeção

Automática

2

64

Nenhuma

Medida fora de

especificação

4

Manutenção

periódica

2

56

Nenhuma

Medida Fora de

4

Especificação

Parâmetros

Testados

2

40

Nenhuma

Medidor de

abaulamento

2

40

Nenhuma

Instrumento de

medição de

camada

2

30

Nenhuma

Manutenção

periódica

2

28

Nenhuma

Parede fina

4

Camada de

3

verniz muito fina

Dimensional do

Medida fora de

pescoço no

Encaixe da tampa Não reclavação 7

especificação

flangeador 01

2

Tabela 3.7 – FMEA do Processo.

3.2.8 Avaliação do Sistema de Medição

As organizações têm observado constantemente o impacto de não terem qualidade em

seus sistemas de medição. Muitas organizações que avaliam suas medições nem sempre

podem estar exatas e se precipitam em muitas conclusões a respeito de seus processos.

SegundoDeming (1986),

“o que se registra ao final de uma determinada operação de medição, é o último

produto de uma longa série de operações, desde a matéria prima até a operação de

DMAIC – Capítulo 3

28

medição propriamente dita. A medição é, pois, a parte final deste processo. Assim,

do mesmo modo como é vital controlar estatisticamente o processo de medição;

caso contrário, não há medida que tenha significado comunicável.”

As decisões envolvidas no gerenciamento dos processos produtivos de uma empresa

são baseadas em dados, muitas vezes resultantes da realização de medições. No entanto, é

importante observar que a obtenção das medidas de alguma variável ou característica de

interesse associada a um processo de produção de bens ou de fornecimento de serviços,

também se constitui em um processo, estando sujeita à atuação de diversas fontes de variação

(Werkema, 2000). No processo de medição, as características da qualidade da peça, são as

possíveis fontes de variação envolvidas em cada etapa do processo de medição. Pode-se dizer

que os principais fatores responsáveis pela variabilidade associada aos processos de medição

são:

•

Desgaste de componentes do instrumento de medição;

•

Posição em que o item a ser medido é colocado no aparelho;

•

Condições ambientais;

•

Emprego de procedimentos de medição inadequados;

•

Falta de calibração do aparelho de medição.

Para verificar se um sistema de medição é aceitável, são avaliadas a repetitividade e a

reprodutividade:

• Repetitividade – é a variabilidade inerente do dispositivo de medição, isto é, a variação

nas medidas obtidas quando um operador utiliza o instrumento para medir repetidas vezes

as características de interesse dos mesmos itens, é estimada pelo desvio-padrão agrupado

(médio) da distribuição de medições repetidas (AIAG, 1995a). A repetitividade é

geralmente menor que a variação total do sistema de medição. Também conhecida como

erro de teste-reteste; usado como estimativa da variação da medição de curto prazo. A

variação que ocorre quando são feitas medições repetidas da mesma variável sob

condições semelhantes.

• Reprodutividade – é a diferença na média das medições feitas por diversas pessoas usando

o mesmo ou instrumentos variados para medir característica idêntica na mesma peça; é

DMAIC – Capítulo 3

29

estimada pelo desvio-padrão das médias das medições sob condições diferentes de

medição (AIAG, 1995a). A reprodutividade de um instrumento de medição é a variação

que resulta quando condições diferentes são usadas para fazer as mesmas medições. A

variação média das medidas obtidas quando diferentes operadores utilizam o instrumento

para medir repetidas vezes a característica de interesse dos mesmos.

As etapas realizadas no estudo de avaliação do instrumento de medição para avaliar o

sistema de medição é utilizado, são (Werkema, 2000):

•

Variância do Sistema de Medição – Saída primária do R&R analítico para determinar se

o sistema de medição é adequado para uma certa aplicação, é necessário comparar a

variação da medição com a variação do produto/processo. A variabilidade total presente

em um conjunto de dados gerados por um processo produtivo e medida por meio de algum

instrumento de medição pode ser dividida em duas parcelas (AIAG, 1995a):

¾ Variabilidade inerente ao processo produtivo.

¾ Variabilidade (precisão) inerente ao instrumento e medição.

Sendo:

σ2total = variância total calculada para o conjunto de dados;

σ2pp = variância devida ao processo produtivo;

σ2im = variância devida ao instrumento de medição.

Assim: σ2total = σ2pp + σ2im

•

(3.5)

Comparação da Repetitividade com a Tolerância (P/T) – A relação P/T é a estimativa

mais comum da precisão do sistema de medição. Esta estimativa é apropriada para avaliar

quão bem o sistema de medição pode atuar em relação à especificação. Especificações

entretanto, podem ser muito apertadas ou muito folgadas. Geralmente, a relação P/T é

uma boa estimativa quando o sistema de medição é usado somente para classificar

amostras de produção, mesmo se a capabilidade do processo (Cpk) não for adequada, a

relação P/T pode dar uma falsa sensação de segurança.

•

Comparação da reprodutividade com a Variação do Produto/Processo (P/VT): A

relação P/VT (%R&R) é a melhor medida para MSA. Ela estima quão bem o sistema de

DMAIC – Capítulo 3

30

medição atua em relação à variação global do processo. A porcentagem de R&R é a

melhor estimativa-se ao desenvolver estudos de melhoria do processo.

As diretrizes da AIAG (1995a) para variação de medição (baseado no desvio-padrão)

em comparação com a variação total são dadas como porcentagem da Tolerância:

¾ Ideal: 10% ou menos;

¾ Aceitável:10-20% e

¾ Marginal: 20-30% (depende da aplicação)

3.2.9 Análise do Sistema de Medição de uma Variável do Processo

Após análise realizada sobre todas as variáveis de entrada e de saída do processo que

apresentaram alto RPN observado através do FMEA, decidiu-se realizar análise do sistema de

medição para a largura do flange:

•

Comprovação do monitoramento do departamento de metrologia sobre o sistema de

medição, sendo que o instrumento que faz a medição do flange é similar ao das outras

variáveis com saída pelo software estatístico utilizado pela empresa;

•

Tem-se como objetivo através desta análise contribuir para outros trabalhos em que for

necessário analisar o sistema de medição.

A figura 3.7 mostra as variáveis selecionadas pelo FMEA com a indicação da largura

do flange para realização da análise do sistema de medição.

Figura 3.7 – Desenho da Lata com Indicação das Variáveis Selecionadas pelo FMEA.

DMAIC – Capítulo 3

31

A seqüência para coleta de dados para análise da medição da largura do flange foi

baseado no trabalho de Raffaldi e Ramsier (2000), que relaciona os métodos utilizados

durante os 20 anos da indústria automobilística, citando o método utilizado pela AIAG

(1995a) como ideal. Assim foram coletadas 10 amostras de latas que representavam toda a

amplitude de variação de longo prazo do processo e identificados três operadores (A, B e C)

que usavam este instrumento diariamente:

1. Verificou-se se o instrumento de medição de largura do flange estava dentro do prazo de

validade da calibração;

2. Coletou-se os dados,

3. O primeiro operador mediu todas as amostras uma vez, em ordem aleatória. Foi usada

uma amostragem cega, na qual o operador não sabia a identidade de cada peça, para

reduzir o viés humano;

4. Foi pedido ao segundo e terceiro operador que também fizessem as medições, como

determinado ao primeiro operador. Assim, todas as medições foram feitas com duas

repetições para cada operador;

5. Os dados (tabela 3.8) e a informação da tolerância(2,083 +/- 0,203 mm)foram

introduzidos no Minitab.

Amostra

1

2

3

4

5

6

7

8

9

10

Operador 2

Operador 3

Operador 1

1ª medição 2ª medição 1ª medição 2ª medição 1ª medição 2ª medição

2,159

2,159

2,159

2,159

2,159

2,134

2,007

2,007

2,007

2,032

2,007

2,007

2,083

2,083

2,108

2,083

2,083

2,083

1,930

1,956

1,956

1,956

1,93

1,930

2,286

2,286

2,261

2,235

2,286

2,286

2,108

2,108

2,134

2,108

2,108

2,108

2,184

2,184

2,159

2,159

2,159

2,184

2,057

2,057

2,083

2,057

2,083

2,057

2,083

2,083

2,032

2,057

2,083

2,083

2,159

2,159

2,134

2,159

2,184

2,159

Tabela 3.8 – Medidas da Largura de Flange com duas Repetições por Operador

É possível observar através da análise de variância (tabela 3.9) que as peças foram de

fácil medição, sem erros consideráveis no sistema de medição (p >0,05).

DMAIC – Capítulo 3

32

Fonte

Peça

Operador

Operador.Peça

Repitibilidade

Total

DF

9

2

18

30

59

SS

0.0004978

0.000271

0.006632

0.003878

0.468811

MS

0,0000553

0.0001354

0.0003685

0.0001293

F

138.117

0.368

2.851

P

0.00000

0.69753

0.00543

Tabela 3.9 – Análise de Variância com Interações Operador & Peça.

Fonte

Var. Comp.

Total Gage R&R

Repetibilidade

Reprodutibilidade

Operador

Operador.Peça

Peça-para-Peça

Variância Total

2.49E-04

1.29E-04

1.20E-04

0.00E+00

1.20E-04

8.42E-03

1,22E-05

%Contribuição Desvio Padrão Var. Estudo % Var. Estudo

% Tolerância

da Var. Comp.

(SD)

(5,15*SD)

(%SV)

20.00

2.87

1.58E-02

1.58E-02

16.94

14.42

1.29E-04

1.14E-02

0.058549

12.21

13.87

1.38

1.09E-02

0.056324

11.75

0.00

0,00

0,00E+00

0,00E+00

0.00

13.87

1.38

1.09E-02

0.056324

11.75

116.40

67,70

9.18E-02

0.472584

98.55

118.11

100,00

9.31E-02

0.479517

100.00

Tabela 3.10 – ANOVA das Fontes de Variação do MSA para Largura de Flange.

A relação P/T (coluna “%tolerância”) para R&R é de 20%. De acordo com as

diretrizes da AIAG (1995a), a relação com valores de 10 a 20% para o instrumento de

medição é considerada aceitável.

A repetitividade e a reprodutividade do sistema de medição foram verificadas através

da percentagem de R&R total para a contribuição da variância dos componentes, que é 2,87%,

podendo ser considerado um índice ideal, segundo AIAG, 1995a. A relação P/VT, que estima

quão bem o sistema de medição atua em relação à variação global do processo, foi obtida

também na tabela 3.10, na coluna “%SV%”, cujo valor é 16,91%; trata-se, assim, de um

sistema de medição aceitável.

3.3 Fase Analisar

Nesta fase são identificados os efeitos das variáveis X’s nos CTQs, analisados os

dados relativos aos processos estudados, com objetivo principal de se conhecer as relações

causais e as de fontes de variabilidade e desempenho insatisfatório de tais processos, visando

à melhoria

destes. Explorando toda a metodologia, pode ser utilizadas as seguintes

ferramentas (Hoerl, 2001):

•

Análise de Mult-Vari;

•

Intervalo de Confiança;

DMAIC – Capítulo 3

•

Teorema do Limite Central;

•

Correlação e Regressão;

•

Teste de Hipótese e

•

Análise Variância (ANOVA).

33