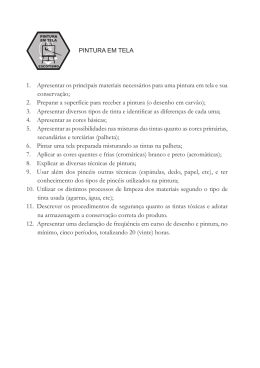

!"#$" %'&)(*&)+,.- /10.2*&4365879&4/1:.+58;.2*<>=?5.@A2*3B;.- C)D 5.,.5FE)5.G.+&4- (IHJ&?,.+/?<>=)5.KA:.+5MLN&OHJ5F&4E)2*EOHJ&)(IHJ/)G.- D - ;./);.& Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 IDENTIFICAÇÃO DE PROCESSOS ALTERNATIVOS MAIS LIMPOS DE TRATAMENTO DE SUPERFÍCIES METÁLICAS PARA A INDÚSTRIA DE LINHA BRANCA Marcelo Barreto Pereira Bezerra (UFSC) [email protected] Adriana Tahereh Pereira Spinola (FCJ) [email protected] Adriano Heemann (CEFET) [email protected] Pressões governamentais e de mercado têm levado as organizações a considerar cada vez mais questões ambientais nos seus planos de produção e negócio. Uma das maiores fontes de poluição ambiental que se conhece hoje são as tecnologias e proccessos convencionais de tratamento de superfície. Por isso, as empresas que se utilizam destas tecnologias devem, durante o seu processo de desenvolvimento do produto, identificar novas tecnologias “verdes” que substituam os processos poluidores atuais. Neste contexto, este trabalho propôs-se a identificar, à luz do Design for Environment (DfE), alternativas às tecnologias atuais de tratamento de superfície aplicadas na indústria de linha branca. Os resultados demonstraram que tecnologias baseadas na nanotecnologia, pintura eletrostática a pó, pintura organometálica e revestimentos curados por ultravioleta são processos potenciais de substituição das tecnologias atuais. Palavras-chaves: Tratamento de Superfícies, Design for Environment, Processo de Desenvolvimento do Produto PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 1. Introdução Organizações de todos os tipos cada vez mais se deparam com o desafio de integrar considerações ambientais aos seus planos de produção e negócio. Nos últimos anos, a melhoria do desempenho ambiental tem sido avidamente perseguida pelas empresas como resposta ao rápido aumento das pressões do mercado. A regulação governamental sobre o ciclo de vida do produto e processos produtivos enfatiza a necessidade de endereçar questões concernentes ao impacto do produto, como sua fabricação e distribuição, durante o processo de desenvolvimento do produto (PDP) para garantir cumprimento da legislação ambiental (DOWIE, 1994; SWEATMAN & SIMON, 1996). A criação de padrões internacionais para gestão ambiental, como a série ISO 14000, também encoraja o setor industrial a desenvolver políticas que promovam produtos e processos com o mínimo impacto ambiental (SPEERLI & ZÜST, 1995; SWEATNAN et al., 1997). Uma das maiores fontes de poluição ambiental atualmente são as tecnologias e processos convencionais de acabamentos superficiais (CAVALCANTI, 2005). No setor de linha branca a situação não é diferente. Muito mais do que o uso do produto, da sua distribuição física, manutenção, materiais empregados, do seu processo de descarte ou resíduos gerados no fim de vida, os seus processos de fabricação, especialmente de acabamento de superfícies, como pintura e fosfatização, são os grandes responsáveis pelo impacto ambiental gerado por este setor industrial. Por outro lado, a difusão e adoção de novas e emergentes tecnologias oferecem grandes oportunidades de conservação dos recursos naturais e redução dos impactos ambientais e, ao mesmo tempo, elevação dos níveis de produtividade e qualidade, o que é essencial para o atendimento dos objetivos do desenvolvimento sustentável. Isto significa que melhorias na proteção ao meio ambiente são, dentre outros fatores, resultado direto do desdobramento tecnológico (KIRKWOOD & LONGLEY, 1995). Idealmente, o momento mais apropriado à consideração de tecnologias mais limpas é na fase de projeto, já que os resíduos gerados ao longo do ciclo de vida do produto são conseqüências diretas das decisões tomadas durante o seu desenvolvimento (VAN WEENEN & EECKLES, 1989; BOWMAN, 1996; MELNYK et al., 1996). “Design for environment” (DfE) é o conceito mais geralmente utilizado como meio para garantir que considerações ambientais sejam feitas como parte integrante do projeto do produto (ALLENBY, 1993; CODDINGTON, 1993 apud SROUFE et al., 2000). A maior parte da literatura acerca do desenvolvimento e avaliação de novas tecnologias ambientais tem focado as fases iniciais de projeto do produto (SROUFE, 2000). Esta ênfase demonstra a importância do DfE ao sucesso da redução e eliminação da poluição gerada por produtos e processos de fabricação. Assim sendo, este artigo objetiva discutir à luz do DfE o uso de tecnologias alternativas para os principais processos de acabamento de superfícies utilizados pela indústria da linha branca. 2. Design for Environment - DfE É de conhecimento público que produtos têm impactos ambientais ao longo de todo o seu ciclo de vida, da prospecção e extração da matéria-prima à manufatura, distribuição, uso e descarte. Por isso, muitos autores têm enfatizado a necessidade de se tratar os impactos ambientais de todo o ciclo de vida do produto (ZÜST & WAGNER, 1992). Essa necessidade 2 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 de desenvolver-se produtos e processos menos danosos ambientalmente fez com que o DfE tenha sido estudado mais intensamente nos últimos anos. O conceito de DfE originou-se do esforço da indústria em definir determinados objetivos ambientais a serem incorporados pelos projetistas quando da criação de um novo produto. Ele basicamente envolve a incorporação de considerações ambientais no projeto e re-projeto de produtos, processo, e sistemas técnicos e de gestão (SROUFE, 2000). DfE pode ser definido, segundo Goggin (1996), como um “projeto que endereça todos os impactos ambientais de um produto ao longo do seu ciclo de vida completo, enquanto objetiva melhorar outros fatores como função, qualidade e aparência”. Portanto, as empresas que aplicam o DfE ao longo do seu PDP estão sujeitas a diversos benefícios, quais sejam (CHARTER, 2001 apud COSTA & GOUVINHAS, 2003): – A redução do impacto ambiental de produtos; – A otimização do consumo de matéria-prima e do uso de energia; – A melhoria da gestão de resíduos; – A oportunidade de direcionar empresas à inovação; – A redução dos custos de produção. De acordo com a empresa de consultoria FiveWinds International (2006), o primeiro passo para a aplicação do projeto para o meio ambiente nas empresas é o desenvolvimento do entendimento acerca dos aspectos e impactos ambientais do produto ao longo do seu ciclo de vida. O segundo passo é a aplicação desse entendimento por meio do uso de estratégias ou guidelines de projeto específicas para melhorar o desempenho ambiental do produto. As companhias devem selecionar as estratégias de projeto mais adequadas ao seu negócio segundo: – Os principais impactos ambientais do produto; – Viabilidade técnica; – Custo; – Possibilidade de atendimento de outros critérios (desempenho, segurança, etc.). Neste sentido, Van Hemel (2002) identificou 33 estratégias para o desenvolvimento de produtos ambientalmente amigáveis. Essas estratégias foram classificadas em sete grupos e organizadas na chamada “Roda das Estratégias do DfE” (IRAP, 2006). Esta roda define uma base que pode ser utilizada sistematicamente para revisar todo o ciclo de vida do produto. Os sete grupos são apresentados a seguir: 1. Desenvolvimento de um novo conceito: O primeiro grupo de estratégias é usado para a implementação de mudanças revolucionárias no projeto do produto com a redução do impacto ambiental de produtos e serviços. Ela foca em suposições básicas acerca da função de um produto, na identificação das necessidades dos usuários finais, e em como o produto específico atenderá as necessidades dos usuários finais. 2. Otimização física: Este segundo grupo de estratégias está relacionado à otimização física do produto. Em outras palavras, ela objetiva melhorar as características estéticas e funcionais do produto com a proposta de extensão da sua vida útil. A aplicação desta estratégia leva a melhorias adicionais em aspectos ambientais do produto. 3 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 3. Otimização do uso de materiais: O uso de materiais danosos ambientalmente envolve custos para a saúde e segurança, manuseio e disposição dos seus resíduos. Esta estratégia foca na seleção de materiais e substâncias mais adequados ambientalmente. 4. Otimização das técnicas de produção: Este grupo de estratégias foca na abordagem a técnicas de produção que envolvam práticas mais limpas de produção, ou seja, a utilização contínua de processos e produtos industriais que aumentem a eficiência, previnam a poluição de todos os meios (ar, água e terra), e a minimização dos riscos à saúde humana e ao meio ambiente. 5. Otimização dos sistemas de distribuição física: A aplicação deste grupo de estratégias garante que produtos são transportados do produtor ao distribuidor, do varejo ao usuário final da forma mais eficiente possível. 6. Redução do impacto durante o uso: Muitos produtos consomem uma quantidade considerável de energia, água e/ou outros recursos de consumo, como óleo e filtros, durante a sua vida útil. Recursos consumidos na manutenção e reparo podem contribuir significativamente para o impacto ambiental global do produto. Este grupo de estratégias foca no projeto do produto para redução dos impactos ambientais durante o uso do produto. 7. Otimização dos sistemas de fim de vida: Este último grupo de estratégias objetiva o reuso de peças/componentes valiosos do produto e a garantia de uma gestão de resíduos apropriada ao fim da vida útil do produto. Sistemas de fim de vida otimizados podem reduzir o impacto ambiental através da reutilização dos materiais originais e da energia usados durante a manufatura. A seção 3 deste artigo apresenta uma revisão bibliográfica acerca de processos alternativos de tratamento de superfícies metálicas à luz do grupo de estratégias 4 (otimização das técnicas de produção). Em outros termos, a pesquisa realizada visou buscar alternativas para atender os requisitos levantados pelas cinco estratégias deste grupo, detalhadas a seguir. 2.1. Grupo de estratégias 4: otimização das técnicas de produção Como já descrito anteriormente, este grupo de estratégias foca fundamentalmente a utilização de processos de produção mais limpos. Atingir um processo mais limpo passa necessariamente por adotar como meta tornar os seus processos o mais ambientalmente integrados possível. Nesse sentido, as técnicas de produção devem (IRAP, 2006): – Minimizar o uso de materiais não renováveis e energia; – Evitar compostos tóxicos ou poluentes; – Prover alta eficiência produtiva com baixo desperdício de matéria-prima; – Gerar a menor quantidade de resíduos possível. Este grupo de estratégias subdivide-se em cinco estratégias, a saber (VAN HEMEL, 2002): 4.1. Técnicas alternativas de produção: técnicas de produção alternativas, mais limpas, podem levar à percepção dos benefícios provindos da otimização do processo, controle da qualidade, conservação da energia e da gestão preventiva. Além disso, pode reduzir o consumo de energia e os custos associados a matérias-primas, energia, mão de obra, tratamento de efluentes e descarte seguros. 4 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 4.2. Menos etapas de produção: cada etapa de produção aumenta o custo financeiro do processo e pode também aumentar o seu impacto no meio ambiente. A otimização da produção do produto no que concerne o número de etapas, técnicas e processos deve ser analisado com relação aos seguintes aspectos: – A possibilidade de satisfazer diversas funções do produto com apenas um componente ou peça; – A capacidade de realizar várias etapas de produção em uma peça ou componente simultaneamente; – A capacidade de realizar várias etapas de produção em várias peças ou componentes simultaneamente; – A redução do movimento/transporte de peças e componentes dentro da fábrica; – A utilização de materiais que não requeiram tratamentos superficiais adicionais para o desempenho ou estética do produto. 4.3. Menor consumo de energia / consumo de energia mais limpa: esta estratégia visa tornar os processos produtivos mais eficientes energeticamente. Isso significa produzir mais com menor consumo de energia ao mesmo tempo em que se utilizam fontes mais limpas de energia como gás natural, energia eólica, hídrica ou solar. 4.4. Redução da geração de resíduos: a aplicação desta estratégia visa otimizar os processos de produção com relação à geração de resíduos e emissões. Esta otimização aumenta a eficiência no uso da matéria-prima e reduz a quantidade de resíduos gerados por unidade produzida. Para atingir este objetivo deve-se considerar formas que eliminem processos como usinagem, conformação, etc., e identificar oportunidade de reuso e/ou reciclagem dos resíduos internamente, no próprio processo produtivo. 4.5. Utilização de itens de consumo / utilização de itens de consumo mais limpos: esta estratégia pretende reduzir a utilização de itens de consumo como óleo, solventes, lubrificantes, necessários à produção do produto e/ou substituí-los por itens mais limpos. Conjuntamente com a redução dos resíduos gerados durante a produção e com o estabelecimento de programas de reciclagem internos, o re-projeto de peças/componentes é um meio efetivo de se reduzir o uso dos itens de consumo. 3. Tecnologias alternativas de tratamento de superfície Operações de acabamento superficial de metais são reconhecidas como uma das principais fontes de poluição ambiental (LEGG et al., 1996). Por isso o desenvolvimento de tecnologias limpas em todas as esferas da manufatura industrial é atualmente uma tarefa essencial exigida pelo mercado e pelas leis e programas ambientais ao redor do mundo (NAVINŠEK et al., 1999). Na indústria da linha branca os processos de tratamento de superfície comumente utilizados são a fosfatização e a pintura líquida. Fosfatização é a deposição de uma camada de cristais de fosfato de zinco de grande aderência sobre a chapa metálica que vai aumentar a porosidade, permitindo uma boa penetração da tinta, aplicada no processo de pintura posterior, aumentando a aderência da mesma e, consequentemente, a resistência à corrosão (VEGAL, 2006). Já a pintura, é a aplicação de revestimentos orgânicos, chamados genericamente de tintas, sobre um artigo metálico com a função primordial de protegê-lo. Na pintura industrial mais comum utiliza-se um fundo anticorrosivo, denominado primer, seguido de um outro fundo para a preparação da 5 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 superfície, chamado de primer surfacer, terminando com um acabamento final ou top coat (SPINOLA, 2006). Uma das alternativas potenciais a estes processos apresentada na literatura (REIS, 2005) são as tecnologias de tratamento de superfície apoiadas na nanotecnologia e que representam um novo paradigma aos processos à base de fosfato. No Brasil, 40 empresas já realizam testes com esta tecnologia, enquanto na Europa o ritmo de adesão ao tratamento superficial por nanotecnologia é de uma linha de produção a cada semana, dentre as quais se destacam algumas do setor de linha branca (ZAPAROLLI, 2005). Além da substituição do fosfato de ferro, que exige elevados gastos em tratamento dos efluentes resultantes do processo, o tratamento com a nova tecnologia é realizado a frio com desempenho de cerca de 95% do processo à base de fosfato (ZAPAROLLI, 2005). A nanotecnologia está associada a diversas áreas (como a medicina, eletrônica, ciência da computação, física, química, biologia e engenharia dos materiais) de pesquisa e produção na escala nano (escala atômica). O princípio básico da nanotecnologia é a construção de estruturas e novos materiais a partir dos átomos (TEGART, 2004). No caso do acabamento superficial, a possibilidade é alterar as propriedades da superfície metálica com a deposição de camadas nanométricas de silanos. Este processo apresenta diversas vantagens sobre os processos atuais de fosfatização, a saber: menor consumo de energia por trabalhar à temperatura ambiente, processo apropriado para diversos metais, possível aplicação sem enxágüe final gerando economia na utilização de água, tratamento simples dos resíduos líquidos gerados, excelente promoção de aderência entre a camada de tinta e o substrato metálico, geração de até 40 vezes menos resíduos sólidos, processos compatíveis com os equipamentos utilizados atualmente, possibilidade de construção de equipamentos compactos (REIS, 2005). Segundo Spinola (2006), outras tecnologias já aplicadas com o intuito de diminuir o impacto ambiental dos tratamentos de superfície são as pinturas organo-metálicas e eletrostática a pó e revestimentos curados por radiação ultravioleta. A pintura organometálica geralmente trabalha como um sistema de proteção anticorrosiva, isto é, atuam em conjunto um base coat (pintura de base) e um top coat (pintura de recobrimento). Algumas vantagens deste processo sobre o de pintura convencional são: evita a fragilização das peças por hidrogênio, evita a transformação de estruturas metalográficas, aplicação de micro camadas e conseqüente utilização de menos material, não produz efluentes, e possui elevada resistência à corrosão (GORRASI, 2006). O processo de pintura eletrostática a pó é um sistema simples e conveniente para acabamento em materiais ferrosos ou outros metais amplamente utilizados, fornecendo assim um excelente acabamento e proporcionando aspecto decorativo. Aplicações deste processo incluem bicicletas, eletrodomésticos e peças metálicas de decoração, além de outros. A pistola eletrostática carrega eletricamente as partículas de pó, ionizando o ar a sua volta, tornando-as atraídas pela peça. Após este processo, o material é depositado dentro de uma estufa de cura. São vantagens da tinta em pó a ausência de solventes orgânicos, mínima agressão ao meio ambiente, facilidade e rapidez na troca de cores devido a não necessidade de limpeza com solventes, baixo consumo de ar nas estufas (economia de energia), baixa perda de material com aproveitamento de cerca de 98% da tinta, aplicação em única camada (não necessita primer), elevada resistência química e mecânica, acabamento final atraente e de alto nível (NETO, 2003). 6 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 Os revestimentos curados por ultravioleta (UV) estão baseados na transformação de um líquido ou material particulado em polímero rígido e uniforme pela ação da energia luminosa, sendo atualmente utilizado em revestimentos orgânicos, adesivos, tintas de impressão, produtos eletrônicos e de comunicação. O maior benefício no uso destes produtos está no ganho com a velocidade de cura e processamento, quase instantâneos, gerando assim uma enorme contenção com o gasto de energia. Outros ganhos são as ótimas propriedades físicas conseguidas, necessita de apenas 10% do espaço necessário a processos convencionais, e não gera emissão de efluentes (NETO, 2002). 4. Análise comparatória Confrontando-se os dados ora apresentados com as estratégias do DfE representadas pelo grupo de estratégias 4 (otimização das técnicas de produção) observa-se que todos os processos identificados atendem perfeitamente as exigências da estratégia 4.1 (técnicas alternativas de produção) por reduzirem substancialmente os resíduos sólidos, líquidos ou gasosos que possam causar danos ao meio ambiente. Já com relação à estratégia 4.2 (menos etapas de produção) apenas a pintura eletrostática a pó apresenta vantagens com relação à pintura líquida tradicional, por exigir a aplicação de apenas uma camada, versus as três camadas aplicadas durante a pintura líquida. As demais tecnologias substitutas não apresentam vantagem com relação aos processos atualmente empregados. As etapas de prétratamento, pintura e cura da tinta continuam sendo necessárias em todos os casos restantes. Os requisitos focados pela estratégia 4.3 (menor consumo de energia / consumo de energia mais limpa) são plenamente atendidos pela nanotecnologia em comparação ao processo de fosfatização, já que o processo de revestimento ocorre à temperatura ambiente, sem necessidade de aquecimento. O mesmo acontece com a pintura eletrostática a pó com relação à pintura líquida por exigir baixo consumo de ar nas estufas, e pelo processo de cura por UV pelo fato de acontecer praticamente instantaneamente, reduzindo a necessidade de energia para a estufa. O processo de pintura organometálica falha no atendimento deste item. A estratégia 4.4 (redução da geração de resíduos) está intimamente relacionada à estratégia 4.1 e assim sendo, é atendida por todas as tecnologias alternativas apresentadas, principalmente no caso da nanotecnologia, que apresenta uma redução em 40 vezes na geração de resíduos sólidos e também da pintura eletrostática a pó, que tem aplicação em apenas uma camada e aproveitamento de 98% da tinta empregada. O atendimento aos requisitos da estratégia 4.5 (menor utilização de itens de consumo / utilização de itens de consumo mais limpos) é deficiente no caso das tecnologias pintura organometálica e revestimentos curados por UV. Por outro lado, a nanotecnologia, por reduzir a necessidade de água para enxágüe e também a pintura eletrostática a pó, por não necessitar de solventes durante a troca de cores, atendem perfeitamente aos requisitos dessa estratégia. Os resultados desta análise encontram-se resumidos na Figura 1 a seguir. 7 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 Figura 1: Análise das tecnologias e estratégias 5. Considerações finais A pesquisa bibliográfica documentada na seção 3 buscou encontrar tecnologias alternativas de tratamento de superfícies metálicas às atualmente utilizadas pelo setor de linha branca, quais sejam fosfatização e pintura líquida no sentido de atender aos requisitos levantados pelo grupo de estratégias 4 da roda de estratégias DfE de Van Hemel (2002). O resultado da pesquisa elencou quatro potenciais tecnologias substitutas (nanotecnologia, pintura eletrostática a pó, pintura organometálica e revestimentos curados por raios UV). A primeira importante constatação é a de que, em nenhum dos casos, a tecnologia apresentada como potencial substituta indica resultados técnicos (propriedades mecânicas e estéticas) inferiores às tecnologias atuais. Essa constatação é fundamental para a viabilidade de implementação de qualquer uma das técnicas estudadas. Pode-se concluir, assim, que, de acordo com as estratégias do DfE analisadas, todos os processos estudados são indicados ambientalmente para substituir os processos atuais de tratamento de superfícies metálicas utilizados pela indústria de linha branca atualmente: a fosfatização e a pintura líquida. Entretanto, destacam-se os processos de nanotecnologia, para a substituição específica da técnica de fosfatização, e de pintura eletrostática a pó, como alternativa ao processo de pintura convencional, por atenderem o maior número de requisitos apontados pelas estratégias do DfE considerados. 6. Referências BOWMAN, S. Design for the environment: tools and techniques. Proceedings of the Decision Sciences Institute, Orlando, Florida, 1996. CAVALCANTI, J. E. W. Empresas do setor de tratamento superficial têm muito a fazer. Tratamento de Superfícies, São Paulo, v. 130, p. 44-46, 2005. COSTA, G. J., GOUVINHAS, R. P. Ecodesign strategies and the product development process within northeast SME Brazilian companies. International Conference on Engineering Design, ICED 03 Stockholm, 2003. COULTER, S.; BRAS, B. & FOLEY, C. A lexicon of green engineering terms. International Conference on Engineering Design ICED 95, Praha, 1995. DOWIE, T. Green Design. World Class Design to Manufacture, Vol. 1, n. 4, p. 32-38, 1994. 8 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 FIVEWINDS INTERNATIONAL, Environmental concepts and tools: design for environment. Disponível em http://www.fivewinds.com. Acessado em 03 de Dezembro de 2006. GOGGIN, P. Glossary: key concepts and definitions. The Interdisciplinary Journal of Design and Contextual Studies, Co-design, Vol. 01/02/03, 1996. GORASSI, M. L. Pinturas organo-metálicas. Tratamento de Superfície, n. 135, pp. 135-136, 2006. HOLLOWAY, L.; CLEGG, D.; TRANTER, I. & COCKERHAM, G. Incorporating environmental principles into the design process. Materials & Design, Vol. 15, pp. 259-67, 1994. IRAP (NRC-CNRC), DfE strategies, disponível em http://www.nrc.ca. Acessado em 22 de Novembro de 2006. KIRKWOOD, R. C. & LONGLEY, A. J. Clean Technology and the Environment. Blackie Academic and Professional, London, 1995. LEGG, K. O., GRAHAM, M., CHANG, P., RASTAGAR, F., GONZÁLES, A., STARTWELL, B. The replacement of electroplating. Surface and Coatings technology, vol. 81, pp. 99-105, 1996. MELNYK, S.; HANDFILED, R.; CALANTONE, R. & CURKOVIC, S. Integrating environmental concerns into the design process; the gap between theory and practice. Proceedings of the Annual Meeting of the Decision Science Institute, Orlando, Florida, p. 24-26, 1996. NAVINŠEK, B., PANJAN, P., MILOŠEV, I. PVD coatings as an environmentally clean alternative to electroplating and electroless processes. Surface and Coatings Technology, vol. 116-119, pp. 476-487, 1999. NETO, N. M. Revestimentos curados por ultravioleta. Tratamento de Superfícies, n. 116, pp. 50-51, 2002. NETO, N. M. Tendências em revestimentos industriais. Tratamento de Superfície, n. 117, pp. 52-53, 2003. REIS, F. M. Novo tratamento de superfície isento de metais pesados. Tratamento de Superfície, n. 131, pp. 2630, 2005. SPEERLI, F. & ZÜST, R. The relationship between environmental management system and design for environment. International Conference on Engineering Design ICED 95, Praha, 1995. SPINOLA, A. T. P. Desenvolvimento de metodologia para identificação de oportunidades de inovação tecnológica em tratamento de superfícies de jóias folheadas. 2006. 142 p. Dissertação (Mestrado em Engenharia de Materiais) – Universidade Federal de São Carlos. São Carlos. SROUFE, R.; CURKOVIC, S.; MONTABON, F. & MELNYK, S.A. The new product design process and design for environment: “crossing the chasm”. International Journal of Operations and Production Management, vol. 20, n. 2, pp. 267-291, 2000. SWEATMAN, A. & SIMON, M. Design for Environment Tools and Product Innovation. 3rd International Seminar on Life Cycle Engineering, ECO-Performance, Zurich, 1996. SWEATMAN, A.; SIMON, M. & BLOMBERG, S. Integrating design for the environment within an environmental management system. ICED 97, Tampere, 1997. TEGART, G. Nanotechnology: the technology for the twenty-first century. Foresight, v. 6, n. 6, pp. 364-370. 2004. VAN HEMEL, C. G., CRAMER J. Barriers and stimuli for ecodesign in SMEs. Journal of Cleaner Production, Vol. 10 No 5, pp. 439-453. VAN WEENEN, S. & EECKLES, Design and waste prevention. The Environmental Pressure, Vol. 11, p. 231235, 1989. VEGAL, Tratamento de superfície metálica (fosfatização). Disponível em http://www.vegal.com.br. Acessado em 24 de Novembro de 2006. ZAPAROLLI, D. Tratamento de superfície: nanotecnologia substitui fosfatização, Química e Derivados, n. 439, 2005. ZÜST, R. & WAGNER, R. Approach to the identification of environmental effects during product life. Annals of the CIRP, Vol. 41 No. 1 pp. 473-6, 1992. 9

Download