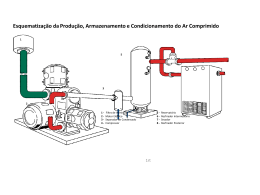

www.kaeser.com www.kaeser.com Tecnologia de ar comprimido Noções básicas, dicas e sugestões www.kaeser.com www.kaeser.com www.kaeser.com MOTIVARTÉCNICA, LDA Rua dos correios, 164 – Apartado 77 – 4796-908, Vila das Aves – Telf.: 00351 252820340 – Fax.: 00351 252820347 Rua Luís de Camões, lote 2, Fracção 2 – 2615-316, Alverca – Telf.: 00351 219582264 – Fax.: 00351 219582266 www.kaeser.com - E-mail: [email protected] P-2010PT/09 Reservado o direito de alterações técnicas! Para mais informações e recursos a planificação correcta do seu abastecimento de ar comprimido, visite a página: www.kaeser.com > Serviços > Aconselhamento e análise Sabe quanto gasta com o ar comprimido? Se quiser saber mais sobre o seu caso específico, solicite-nos já a sua análise de consumo de ar comprimido (ADA). Pode encontrar mais informações nos capítulos 11, 12 e 13 ou no nosso catalogo "Análise e aconselhamento". Para mais informações e recursos sobre a planificação correcta da sua produção de ar comprimido, visite a página: www.kaeser.com > Serviços > Aconselhamento e análise Índice 04 1. O que é o ar comprimido? 06 2. Tratamento rentável do ar comprimido 08 3. Porque é que é necessário secar o ar comprimido 10 4. Descarga correcta de condensados 12 5. Tratamento económico e fiável dos condensados 14 6. Controlo eficiente do compressor 16 7. Controlo por banda de pressão: 18 8. Poupar energia através da recuperação de calor 20 9. Evitar perdas de energia (1): Adaptação ideal dos compressores ao consumo real Planificação da rede de ar comprimido 22 10.Evitar perdas de energia (2): Renovação da rede de ar comprimido 24 11.Planificação adequada das centrais de ar comprimido (1): Análise do consumo de ar comprimido (ADA) 26 12.Planificação adequada das centrais de ar comprimido (2): Determinação do conceito mais rentável 28 13.Planificação adequada das centrais de ar comprimido (3): Análise do consumo de ar comprimido – determinar a situação real 30 14.Planificação adequada das centrais de ar comprimido (4): Refrigeração eficaz da central do ar comprimido: arrefecimento a ar 32 15.Funcionamento eficaz dos sistemas de ar comprimido: Manter a fiabilidade e a optimização de custos a longo prazo Sabe quanto gasta com o ar comprimido? Se quiser saber mais sobre o seu caso específico, solicite-nos já a sua análise de consumo de ar comprimido (ADA). Pode encontrar mais informações nos capítulos 11, 12 e 13 ou no nosso catalogo "Análise e aconselhamento". Para mais informações e recursos sobre a planificação correcta da sua produção de ar comprimido, visite a página: www.kaeser.com > Serviços > Aconselhamento e análise Índice 04 1. O que é o ar comprimido? 06 2. Tratamento rentável do ar comprimido 08 3. Porque é que é necessário secar o ar comprimido 10 4. Descarga correcta de condensados 12 5. Tratamento económico e fiável dos condensados 14 6. Controlo eficiente do compressor 16 7. Controlo por banda de pressão: 18 8. Poupar energia através da recuperação de calor 20 9. Evitar perdas de energia (1): Adaptação ideal dos compressores ao consumo real Planificação da rede de ar comprimido 22 10.Evitar perdas de energia (2): Renovação da rede de ar comprimido 24 11.Planificação adequada das centrais de ar comprimido (1): Análise do consumo de ar comprimido (ADA) 26 12.Planificação adequada das centrais de ar comprimido (2): Determinação do conceito mais rentável 28 13.Planificação adequada das centrais de ar comprimido (3): Análise do consumo de ar comprimido – determinar a situação real 30 14.Planificação adequada das centrais de ar comprimido (4): Refrigeração eficaz da central do ar comprimido: arrefecimento a ar 32 15.Funcionamento eficaz dos sistemas de ar comprimido: Manter a fiabilidade e a optimização de custos a longo prazo Como tudo na vida: os pormenores e as pequenas coisas é que fazem a diferença. Da mesma forma, a produção do ar comprimido pode ficar muito mais dispendiosa se as condições de instalação forem 1. O que é o ar comprimido? desfavoráveis ou ficar muito mais em conta com as condições de instalação certas. Este primeiro capitulo explica quatro conceitos básicos do ar comprimido e o que deve ser considerado neste contexto. 1. Caudal O caudal de um compressor (também conhecido por FAD) é a quantidade de ar expandido, num determinado tempo, que o compressor comprime e envia para a rede de ar comprimido. A norma DIN 1945, Parte 1, Anexo F e a norma ISO 1217, Anexo C, estabelece o método correcto de medir o caudal. Antigamente aplicava-se a recomendação CAGI-Pneurop PN 2 CPTC 2. O procedimento de medição do caudal é o seguinte: á entrada do compressor (admissão) é medida a temperatura, a pressão e a húmidade do ar ambiente. Depois mede-se a pressão máxima de serviço, a temperatura do ar comprimido e o volume do ar comprimido á saída do compressor. Por último, o volume V2 medido á saída do compressor é referente ás condições de entrada utilizando a seguinte equação. O resultado deste cálculo é o (ou FAD). Não deve ser confundido com o caudal do bloco do compressor (caudal do bloco). 4 Tenha em atenção que: as normas DIN 1945 e ISO 1217 dizem respeito apenas ao caudal do bloco do compressor. Isto também se aplica à anterior recomendação CAGI-Pneurop PN 2 CPTC 1. Potência nominal do motor 2. Potência útil do motor Por potência útil do motor entende-se a potência que o motor do compressor transmite mecânicamente ao eixo do motor. A potência nominal do motor é a potência útil utilizada como se a efici- V1 = V2 x P2 x T1 T2 x F1 ência eléctrica e o cos fosse de 100 % e sem sobrecarga do motor. A potência nominal está indicada na placa de características do motor eléctrico. Atenção! Se a potência útil do motor apresentar um desvio significativo em relação à potência nominal do motor, o compressor não trabalha de modo económico e/ou está sujeito a maior desgaste. 3. Potência específica A potência específica de um compressor é a relação entre a potência eléctrica absorvida e a quantidade de ar produzida à pressão de serviço correspondente. A potência eléctrica absorvida de um compressor é a soma das potências eléctricas absorvidas de todos os motores presentes num compressor, por exemplo, o motor principal, o motor do ventilador, o motor da bomba de óleo, o aquecimento auxiliar, etc. Se for necessária a potência específica para um cálculo da rentabilidade, deve basear-se no compressor completo e na pressão máxima de serviço. Neste caso, o valor da potência absorvida total à pressão máxima é então dividido pelo valor do caudal da instalação à pressão máxima. 4. Potência eléctrica absorvida A potência eléctrica absorvida é a potência que o motor do compressor absorve da rede eléctrica, com uma determinada carga mecânica do eixo do motor (potência útil do motor). A potência eléctrica absorvida é o somatório da potência útil mais as perdas do motor, eléctricas e mecanicas, dos rolamentos, ventilador, etc. O consumo eléctrico ideal P, pode ser calculado usando a seguinte fórmula: Un, ln, e cos ϕn encontram-se na placa de características do motor eléctrico. 5. EPACT – a nova fórmula para motores que economizam energia Os esforços dos EUA no sentido de reduzir o consumo de energia dos motores assíncronos de corrente trifásica tiveram como resultado o "Energy Policy Act" (abreviado EPACT), que entrou em vigor em 1997. Desde 1998 que os compressores de parafuso com motores fabricados segundo este elevado padrão são comercializados pela Kaeser também na Europa. Os "motores EPACT" oferecem vantagens significativas: P = Un x ln x √3 x cos ϕn a) Temperaturas de serviço mais baixas As perdas internas de rendimento provocadas pelo aquecimento e pelo atrito podem equivaler até a 20 % da potência absorvida em motores mais pequenos e entre 4 e 5 % em motores de mais de 160 kW. Os motores EPACT, por sua vez, contam com um aquecimento significativamente menor e, consequentemente, com menos perdas de calor: enquanto que um motor convencional, com um grau de utilização normal, tem um aumento de temperatura de serviço de aproximadamente 80 K com uma reserva de temperatura de 20 K em relação à classe de isolamento F, num motor EPACT com as mesmas condições, o aumento da temperatura é de apenas cerca de 65 K e a reserva de temperatura é de 40 K. b) Prolongamento da vida útil Temperaturas de serviço mais reduzidas significam principalmente uma menor carga térmica do motor, dos rolamentos e da caixa de terminais. A redução da carga térmica resulta no prolongamento da vida útil do motor. por metro cubico de ar comprimido produzido. Perdas internas do motor patentes no seu rendimento Consumo de energia Quantidade de ar com- Potência eléctrica primido produzida consumida c) Aumento de 6% do volume de ar comprimido com menor consumo de energia A redução das perdas de calor traduz-se também no aumento da rentabilidade. Deste modo, e através da sincronização precisa dos compressores com as possibilidades dos motores EPACT, a KAESER conseguiu aumentar até 6 % o caudal dos compressores e melhorar até 5 % a potência específica. Isto significa melhor performance, menor tempo de funcionamento do compressor e menor consumo de energia eléctrica. 5 Seleccione o grau de tratamento requerido conforme a necessidade/aplicação Tratamento do ar comprimido com secador refrigeração (temperatura do ponto de orvalho +3°C) 6 b) Qualidade do ar comprimido em compressores lubrificados Pelo contrário, nos compressores lubrificados, as matérias agressivas são neutralizadas pelo fluido de refrigeração (óleo) e os sólidos são expulsos parcialmente do ar comprimido. Apesar de o nível de pureza do ar comprimido produzido ser mais elevado, aplica-se o mesmo para este tipo de compressão: o tratamento é necessário. Obter ar comprimido isento de óleo, em conformidade com a norma ISO 8573-1, não é possível apenas com a compressão isenta de óleo. c) Secagem do ar comprimido A base para qualquer tratamento é a secagem suficiente do ar comprimido. Na maior parte dos casos, a secagem 1 DHS * < 1 4 2 4 3 2 7 3 2 DHS FE FF 3 7 FC 4 Sem qualidade predefinida 3 9 4 8 9 5 Kompressor THNF ECD Aquamat *no secador refrigeração; a série TG a TI corresponde a microfiltros do tipo FE (montagem opcional). em compressores de parafuso KAESER Ar de transporte para sistemas de esgoto KAESER KAESER DHS FB Decapagem com jacto de esferas sem requisito de qualidade T * DHS < outra instalação Para redes de ar comprimido sem protecção contra congelação: tratamento do ar comprimido com secador de adsorção (temperatura do ponto de orvalho até -70 °C) < < 0 1-3 1 Clean rooms < 1 < 1-3 1 Laboratório fotográfico < < Ar de transporte especialmente seco, pintura,regulador de pressão de alta precisão 1 1-3 1 DHS KAESER FG Filter Druckluftbehälter FD AT FE Partículas – Água – Óleo – Bactéria – AT 0 FE ZK ECD Kompressor THNF Água Óleo PDP máx. máx. Tamanho de densidade das (x=Parceladeágua em partículas partículas 3 g/m líquido) µm KAESER ACT a pedido FST DHS KAESER 1-3 1 FD KAESER a pedido 2 DHS FE KAESER Instalações de ar e de salas limpas 1-3 1 KAESER Instalações de pintura < 1 KAESER < FST KAESER KAESER Fabrico de chips, produtos ópticos, Fabrico de alimentos e estimulantes < 1-3 1 KAESER 1 Partículas1) Instalação com demanda de ar comprimido muito variável KAESER < 1-3 1 + + + + Graus de filtração: a pedido KAESER Indústria farmacêutica, laticínios, cervejaria 0 < KAESER a pedido KAESER Particulas Água Óleo Bactérias Clean rooms Impurezas no ar comprimido: Classe ISO 8573-1 1 KAESER KAESER KAESER KAESER FFG < KAESER 3. Escolher o sistema de compressão certo Se, para determinadas áreas de utilização, for recomendada a utilização de compressors isentos de óleo ou compressores refrigerados a óleo ou a fluido, o objectivo não deve ser a qualidade do ar comprimido proporcionada pelo compressor em questão, mas sim a sua rentabilidade. A rentabilidade é determinada principalmente pelo montante dos custos de energia e de manutenção, cuja percentagem nos custos de produção de ar comprimido pode chegar a 90%. A parte principal, de 75% a 85%, é composta pelos custos energéticos. Assim, para o intervalo de baixa pressão de 500 mbar (a) até aproximadamente 3 bar (a), os compressores isentos de óleo, como, por exemplo, os blowers [até 2 bar (a)], são muito económicos a nível energético. Pelo contrário, a partir de 4 bar (a) e até 16 bar (a), os compressores de parafuso refrigerados a fluido ou a óleo têm uma maior rentabilidade em comparação com os "isentos de óleo". Os compressores "isentos de óleo" têm de ser equipados com dois níveis de compressão, logo a partir de um nível de 5 bar (a), para conseguir uma relação razoável entre a potência requerida e o caudal de ar comprimido. A grande quantidade de refrigeradores necessários, as velocidades elevadas exigidas, um enorme dispêndio com o controlo técnico, refrigeração a água e elevados Decapagem com jacto de esferas 4 * KAESER < 1 4 1 KAESER Embalagem, ar de controlo e para instrumentos 1 FST < KAESER < 1 a pedido KAESER Pintura, pulverização de revestimento DHS < KAESER < 4 FF KAESER Teares mecânicos, laboratórios fotográficos 1 ACT ZK T FE < 1 FD Filter Druckluftbehälter * KAESER < 4 DHS Instalação com consumo de ar comprimido muito variável KAESER Indústria farmacêutica Ar de uso geral na oficina, decapagem com jacto de areia com requisitos de qualidade por refrigeração é o processo mais económico (consultar o capítulo Porque é que é necessário secar o ar comprimido, pág. 9). 0 4 1 KAESER a) Qualidade do ar comprimido em compressores "isentos de óleo" Este é o caso em particular dos compressores com compressão isenta de óleo. Não é possivel produzir ar comprimido isento de óleo com um compressor que dispõe só de um filtro para particulas com tamanho superior a 3 micron. Para além destes filtros de particulas, os compressores que comprimem sem óleo não possuem outros componentes de tratamento. a pedido < KAESER 2. Porquê proceder ao tratamento? Cada compressor, independentemente do tipo de construção, funciona como um aspirador gigante que recolhe impurezas, e através da compressão concentra-as. Se não se efectuar qualquer tratamento, passam para a rede de ar comprimido. 2 4 FST 1 KAESER 1 Ar de transporte especialmente limpo, instalações químicas rentável do ar comprimido 1. O que significa "ar comprimido isento de óleo"? De acordo com a norma ISO 8573-1, o ar comprimido pode ser classificado como isento de óleo se o seu teor de óleo (incluindo vapor de óleo) for inferior a 0,01 mg/m³. Trata-se aproximadamente de 400 vezes menos óleo do que contém o ar atmosférico. Esta quantidade é tão reduzida que é quase impossível de ser medida. E a qualidade do ar ambiente admitido pelo compressor? Obviamente que depende bastante das condições ambientais. Mesmo em zonas com níveis de emissões normais, o teor de hidrocarbonetos devido à indústria e ao trânsito automóvel pode situar-se entre 4 e 14 mg/m³ no ar ambiente. Nas áreas industriais, onde são usados óleos como agentes de lubrificação, refrigeração e de processamento, o teor de óleo mineral só por si pode ser superior a 10 mg/m³. Pode contar-se ainda com outras impurezas, como hidrocarbonetos, dióxido de enxofre, fuligem, metais e pó. < 4 1 < KAESER Fabrico de alimentos e medicamentos 2. Tratamento cando de lado os argumentos de vendas dos diversos fabricantes, não há qualquer dúvida que ar comprimido isento de óleo pode ser obtido através de um compressor isento de óleo ou através de um compressor lubrificado. Por esta razão, a rentabilidade deve ser o factor decisivo para a escolha de um sistema. 1 4 KAESER Laticínios, cervejaria Clean rooms 0 < a pedido KAESER Clean rooms < KAESER Particulas Água Óleo Bactérias a pedido KAESER Exemplos de aplicação: selecção de aplicações com grau de tratamento de acordo com ISO 8573-11) KAESER Qual o método mais rentável de tratar o ar comprimido, esta questão é discutida há anos pelos especialistas. No cerne da questão está: qual é a solução mais económica de produzir ar comprimido isento de óleo. Colo- Legenda: THNF = Filtro de bolsas para a limpeza de ar aspirado com alto teor de pó e muito sujo ZK = Separador centrifugo para a separação da água liquida ECD = ECO-DRAIN purga com controlo electrónico de nível FB = Pré-filtro 3 µm FC = Pré-filtro 1 µm FD = Pós-filtro 1 µm FE = Microfiltro 0,01 ppm para a separação de óleo liquido e partículas sólidas FF = Microfiltro 0,001 ppm para a separação de vapor de óleo e partículas sólidas FG = Filtro de carvão activo para a adsorsão do vapor de óleo FFG = Combinação de microfiltro e filtro de carvão T = Secador por refrigeração para a secagem do ar comprimido, ponto de orvalho +3 °C AT = Secador por adsorção para a secagem do ar comprimido, ponto de orvalho até -70 °C ACT = Adsorvente de carvão activo para a adsorsão da fase de vapor de óleo FST = Filtro estéril para ar comprimido isento de bactérias Aquamat = Sistema de tratamento de água condensada DHS = Sistema de retenção de pressão mg/m3 mg/m3 p.ex. para instalações de ar e de salas limpas (possível após aprovação da KAESER) 1 0,1 0,1 - 70 0,01 2 1 1 - 40 0,1 3 5 5 - 20 1 4 15 8 +3 5 5 40 10 +7 – 6 – – + 10 – 7 – – x 0,5 – 8 – – 0,5 < x 5 – 9 – – 5 < x 10 – Segundo ISO 8573-1:1991(as especificações para partículas não são medidas de acordo ISO 8573-1:2001) 1) 2 1-3 1 custos de investimento põem em causa a utilização rentável de sistemas de compressão isenta de óleo para este intervalo de pressão. Além disso, o ar comprimido por compressores "isentos de óleo" é agressivo, devido ao teor de enxofre aspirado e à condensação grosseira: apresenta um valor de pH entre 3 e 6. 4. Tratamento com o sistema de purificação de ar da KAESER Os compressores de parafuso modernos, refrigerados a fluido ou óleo, têm um rendimento aproximadamente 10% superior ao dos compressores que comprimem sem óleo. O sistema de purificação de ar desenvolvido pela DHS KAESER para compressores de parafuso refrigerados a fluido ou a óleo permite uma poupança de custos adicional de até 30% na produção de ar comprimido isento de óleo. O teor de óleo residual obtido com este sistema é inferior a 0,003 mg/m³, ou seja, muito abaixo do valor limite determinado pela norma ISO. O sistema compreende todos os componentes de tratamento para a produção de ar comprimido com a qualidade necessária. Dependendo da aplicação prevista, podem ser utilizados secadores por refrigeração ou secadores por adsorção (consultar também o capítulo Porque é que é necessário secar o ar comprimido, pág. 9) e diferentes combinações de filtros. Aquamat 2) Segundo ISO 8573-1:2001 Deste modo, podem ser produzidos de modo fiável e económico todos os tipos de ar comprimido, desde seco ou sem partículas, a tecnicamente isento de óleo e esterilizado, em conformidade com as classes de qualidade de ar comprimido da norma ISO. 5. Esquema de tratamento O esquema acima, incluído em todas os catalogos dos compressores de parafuso da KAESER, serve de auxílio ao utilizador. Com base na aplicação prevista é possível determinar imediatamente a combinação correcta de aparelhos. 7 Quando o ar ambiente arrefece, como acontece após a compressão, o vapor de água precipita como conden- teor de vapor de água real e o respectivo ponto de saturação (100 % Hrel) do ar. A saturação varia de acordo com a temperatura: o ar quente consegue absorver mais vapor de água do que o ar frio. sado. Assim, um compressor de 30 kW com um caudal de 5 m3/min "produz", a 7,5 bar e 3. Porque é que é necessário secar o ar comprimido em condições normais, cerca de 20 litros de água por cada turno de trabalho. Esta água deve ser eliminada do sistema do ar comprimido para prevenir avarias e danos na produção. Por conseguinte, a secagem é uma parte muito importante do processo de tratamento do ar comprimido. Neste capítulo encontra informações úteis relativas à secagem rentável e ecológica do ar comprimido. 1. Um exemplo prático Se um compressor de parafuso lubrificado aspirar 10 m³ de ar por minuto Ar ambiente: 10 m³/min a 20 °C com 102,9 g/min de água, grau de saturação de 60 % com uma humidade relativa de 60%, a uma temperatura de 20 °C e à pressão ambiente, este ar contém cerca de 100 g de vapor de água. Se o ar for comprimido numa proporção de 1:10 para uma pressão absoluta de 10 bar, obtém-se 1 metro cúbico. Com uma temperatura de 80 °C após a compressão, o ar pode ainda absorver 290 g de água por metro cúbico. Contudo, uma vez que contém apenas cerca de 100 g, o ar está bastante seco, com uma humidade relativa de aproximadamente 35 %, de modo que não é formada condensação. No radiador do compressor, a temperatura do ar comprimido é no entanto reduzida de 80 para aproximadamente 30 °C. Posteriormente, o metro cúbico de ar consegue absorver apenas mais cerca de 30 g de água,verificando-se consequentemente um excesso de água de aproximadamente 70 g/min, que é condensado e eliminado. Num dia de trabalho de 8 horas são acumulados Relação de compressão 1: 101 Bm3/min, a 80 °C com 102,9 g/ min de água, grau de saturação de 35 % Arrefecimento: 1 Bm3 a +3 °C com 102,9 g/min de água, grau de saturação de 1728 %, formação de condensação de 96,95 g/min, 46536 g/dia de 8h = aprox. 47 litros cerca de 35 litros de condensados. Ao utilizar secadores por refrigeração são eliminados 6 litros de água adicionais. Nestes secadores, o ar comprimido é primeiro arrefecido a +3 °C e, posteriormente, reaquecido até à temperatura ambiente. Isto leva a uma subsaturação de aproximadamente 20 % da humidade, resultando num ar comprimido de melhor qualidade e relativamente seco. 2. Causa da humidade do ar O nosso ar ambiente é relativamente húmido, isto é, contém sempre uma percentagem de água. Esta humidade depende da respectiva temperatura actual. Assim, por exemplo, com uma saturação de humidade de 100 % o ar retém, a +25 °C, cerca de 23 g de água por metro cúbico. 3. Precipitação do condensado A condensação é formada quando o volume e a temperatura do ar são simultaneamente reduzidos. Consequentemente, verifica-se uma redução da capacidade do ar para absorver água. É exactamente isto que acontece no bloco do compressor e no radiador de um compressor. 4. Conceitos importantes e breve explicação a) Humidade absoluta do ar A humidade absoluta do ar é o teor de vapor de água existente no ar, indicado em g/m³. b) Humidade relativa do ar (Hrel) A humidade relativa do ar indica o grau de saturação, isto é, a relação entre o 8 c) Ponto de condensação atmosférico O ponto de condensação atmosférico é a temperatura à qual o ar atinge, sob pressão atmosférica (condiçõesambientes), um grau de saturação de humidade de (Hrel) 100 %. Seguem-se alguns exemplos de valores: Ponto de condensação em °C Teor máximo de água em g/m³ +40 50,7 +30 30,1 +20 17,1 +10 9,4 0 4,9 -10 2,2 -20 0,9 -25 0,5 d) Temperatura de ponto de orvalho (PDP) Temperatura do ponto de orvalho é a temperatura à qual o ar comprimido atinge, à sua pressão absoluta, o seu ponto de saturação de humidade (100 % Hrel). Para o exemplo em cima, isto significa: no caso de um ponto de orvalho de +3 °C, o ar a uma pressão de 10 bar (a) tem uma humidade absoluta de 6 g por metro cúbico. Para uma melhor clarificação: se o metro cúbico, referido no exemplo cima, for expandido de 10 bar (a) para a pressão atmosférica, o seu volume fica dez vezes maior. O teor do vapor de água de 6 g mantém-se, sendo no entanto espalhado por um volume dez vezes maior. Desta forma, cada metro cúbico de ar expandido passa a conter apenas 0,6 g de vapor de água. Isto corresponde a um ponto de condensação atmosférico de -24 °C. 5. Secagem rentável e ecológica de ar comprimido a) Secadores por refrigeração ou por adsorsão Os novos regulamentos ecológicos relativos aos agentes de refrigeração não alteram o facto de que os secadores de adsorção não representam uma alternativa rentável nem ecológica aos secadores por refrigeração. Os últimos necessitam apenas de 3 % da energia que o compressor consome para a produção do ar comprimido, enquanto que os secadores por adsorção necessitam de 10 a 25 % ou até mesmo mais. Por isso, e mesmo actualmente, devem ser utilizados secadores por refrigeração em condições normais. A utilização de secadores por adsorção só é útil se for preciso uma qualidade de ar comprimido extremamente seca e com temperaturas de ponto de orvalho de -20, -40 ou -70 °C. b) Que agente de refrigeração deve ser utilizado? CFC como R 12 e R 22 já não podem ser utilizados nos secadores por refrigeração mais recentes. A tabela (abaixo) mostra os agentes de refrigeração disponíveis e a sua influência ambiental. Até 2000, a maioria dos fabricantes de secadores por refrigeração utilizava o R 22, um CFC parcialmente halogenado. Em comparação com o R 12, tinha um potencial de destruição do ozono de apenas 5 %, sendo também o seu potencial de aquecimento global de 12 % consideravelmente inferior. Actualmente, os fabricantes utilizam maioritariamente o HFC R 134a, que é recomendado pelas autoridades legislativas para ser utilizado como substituto do agente de refrigeração R 12 e como alternativa ao R 22, uma vez que não é prejudicial para a camada de ozono. A vantagem do R 134a é a possibilidade de alterar os sistemas mais antigos, que trabalham com o R 12, para que funcionem com o agente de refrigeração novo, sem que isso implique grandes gastos. Actualmente, são utilizados para além do R 134a ainda outros HFC cujo potencial de destruição do ozono também é de 0 %, como no caso do R 404A e R 407C. São conhecidos por "blends", misturas de diversos agentes de refrigeração, cujos componentes apresentam temperaturas de evaporação e de condensação distintas. Além disso, têm em comparação com o R 134a um potencial de aquecimento global superior (consultar a tabela abaixo). Por este motivo, R407C deve ser apenas utilizado em aplicações especiais. O R 404C é normalmente utilizado em secadores com capacidade superior a 24 m3/min em áreas de aplicação especiais. No entanto, o R 404A é interessante para capacidades de débito superiores, a partir de 24 m³/min, devido às suas baixas temperaturas de evaporação e condensação. Agente de refrigeração Composição da fórmula Potencial de destruição do ozono (ingl.: ODP = ozone depletion potential) [R 12 = 100 %] Potencial de aquecimento global (ingl.: GWP = global warming potential) [R 12 = 100 %] Possíveis variações da temperatura de evaporação/condensação [K] Agente HCFC R 22 CHClF2 5 % 12 % 0 HFC R 134A CH2F-CF3 0 % 8 % 0 R 404 A R 143a/125/134a 0 % 26 % 0,7 R 407C R 32/125/134a 0 % 11 % 7,4 9 A condensação é um sub produto inevitável da produção do ar comprimido. A sua formação é explicada no capítulo Porque é que é necessário secar o ar comprimido (p. 8). Já explicamos como um compressor de b) Secador de ar comprimido Para além dos já mencionados, existem outros pontos de acumulação e de descarregamento de condensados. 4. Descarga correcta de condensados Secador por refrigeração: maior quantidade de condensados é separada no secador por refrigeração devido ao arrefecimento do ar comprimido provocado pelo circuíto de refrigeração. de descarregadores e veio substituir o descarregamento manual, nada rentável e bastante inseguro. No entanto, a descarga de condensação segundo o princípio do flutuador também se revelou bastante exigente em termos de manutenção e propensa a avarias, devido às impurezas presentes no ar comprimido. b) Válvula magnética Apesar de as válvulas magnéticas com temporizador apresentarem um funcionamento mais seguro que os de abertura da válvula são calculados e adaptados de modo preciso. Outras vantagens incluem a automonitorização automática e a possibilidade de transmissão do sinal a um sistema de controlo central. d) Instalação correcta Entre o sistema de separação da condensação e a purga de condensados deve ser sempre lado uma válvula de corte. (imagem 3). Deste modo, é possível bloquear a purga para fins de manutenção, enquanto que 30 kW com um caudal de 5 m3/ min produz 20 litros de condensados por turno. Este liquido tem que ser removido do sistema para prevenir avarias e danos provocados por corrosão. Este capítulo mostra como se deve descarregar correctamente os condensados, evitando assim custos consideráveis. 1. Descarga de condensados Em todos os sistemas de ar comprimido podem formar-se, em determinadas zonas, condensação com diferentes tipos de sujidade (imagem acima). Uma descarga fiável dos condensados é, por esse motivo, obrigatório e de grande importância, pois tem grande influência sobre a qualidade do ar comprimido, a segurança operacional e a rentabilidade de uma instalação de ar comprimido. a) Pontos de acumulação e de descarga de condensados A acumulação e a descarga de condensados são sobretudo da responsabilidade dos elementos mecânicos do sistema de ar comprimido. Estes elementos tratam de 70 a 80 % de toda os condensados, desde que os compressores tenham um bom arrefecimento. Separador ciclónico: Trata-se um separador mecânico que separa os condensados do ar 10 com a ajuda da força centrífuga (ver a imagem inferior do lado direito). Cada compressor deve ter o seu separador centrifugo, para garantia de uma óptima performance. Arrefecedor intermédio: No caso de compressores de dois estágios com arrefecedores intermédios, verifica-se também formação de condensação no separador do arrefecedor intermédio. Reservatório de ar comprimido: Para além da sua função principal de reservatório, separa os condensados do ar através da força de gravidade. Se a sua dimensão for suficiente (caudal do compressor/min: 3 = tamanho do reservatório em m³), é tão eficaz como o separador ciclónico. Ao contrário do separador ciclónico, o reservatório, pode ser instalado na rede principal de ar comprimido a entrada do ar deve ser feita por baixo e a saída deve ser feita por cima. Adicionalmente, o reserva- tório arrefece o ar comprimido através da sua extensa superfície que funciona como radiador, melhorando a separação dos condensados. Colector de água Para evitar que a água condensada seja transportada pelo ar comprimido, deve-se instalar um colector de água na parte inferior dos pontos de acumulação de condensados. Assim a água condensada, é acumulada no colector e em seguida é eficazmente drenada. Imagem 1: Colector de água com purga de condensados Imagem 2: Purga por flutuador Imagem 3: "ECO DRAIN" com válvula de corte Secador por adsorção: No secador por adsorção não existe condensação devido ás condições de pressões parciais. É um processo químico. impurezas controlados por flutuador, é necessário verificar frequentemente a presença de impurezas. Além disso, se os tempos de abertura das válvulas tiverem uma regulação incorrecta, verificam-se também perdas de ar comprimido e, consequentemente, aumento do consumo de energia. a instalação de ar comprimido pode continuar a trabalhar normalmente. c) Separador periférico Se não estiver disponível um sistema de secagem do ar comprimido central, formam-se grandes quantidades de condensados nos separadores de água instalados pouco antes dos consumidores de ar comprimido. Estes separadores exigem bastante manutenção. 2. Sistemas de descarga Actualmente são utilizados essencialmente três sistemas: a) Purga automática O descarregador controlado por flutuador inclui-se nos mais antigos sistemas c) Purga electrónica com controlo de nível ("ECO DRAIN", imagem 3) Actualmente, a maior parte dos purgadores está equipada com um controlo de nível inteligente. Têm a vantagem de a função do flutuador, propensa a avarias, ser substituída por um sensor electrónico. Isto significa que, ao contrário do purgador controlado por flutuador, não se verificam avarias provocadas por sujidade ou desgaste mecânico. Além disso, as perdas de ar comprimido (como na válvula do flutuador) são evitadas, pois os tempos de 11 A produção de ar comprimido origina inevitavelmente a formação de quantidades significativas de condensação (consultar também os capítulos 3 e 4). A designação "condensação" pode levar fica que, por norma, esta condensação é agressiva e tem um valor de pH entre 3 e 6. A condensação deste tipo não pode ser descarregada sem estar tratada, por mais que se continue a afirmar o contrário. a pensar que se trata apenas 5. Tratamento económico pó e metais pesados, não podem ser separados pela gravidade. Se os óleos presentes apresentarem teor de éster, a condensação pode também ser agressiva e tem de ser neutralizada. O tratamento deste tipo de condensação só é possível com sistemas de separação de emulsões. 3. Eliminação externa Naturalmente, é possível recolher a condensação e entregá-la a empresas especializadas para que procedam à sua eliminação. No entanto, os custos da eliminação variam entre aproximadamente 40 e 150 €/m³, dependendo do tipo de condensação. Tendo em conta a quantidade de condensação formada no compressor, o tratamento local será na maior parte dos casos rentável. É vantajoso no sentido em que, da quantidade inicial para eliminação, só sobram cerca de 0,25%, que devem ser eliminados de acordo com os regulamentos técnicos de protecção do ambiente. c) Condensação de compressores que comprimem sem óleo Por vezes, a condensação proveniente de sistemas que comprimem sem óleo contém consideráveis percentagens de óleo devido ao aumento da poluição 4. Métodos de tratamento a) Dispersões Para tratar este tipo de condensação é geralmente suficiente um aparelho de separação de três câmaras, composto por duas câmaras de pré-separação e e fiável dos condensados de vapor de água condensado. Mas é preciso ter atenção! Um compressor funciona como um aspirador gigante: aspira impurezas juntamente com o ar ambiente contaminado, concentra-as e envia-as para a condensação através do ar comprimido ainda não tratado. 1. Porquê recorrer ao tratamento da condensação? Os utilizadores de ar comprimido que simplesmente a conduzem para o esgoto estão sujeitos a multas elevadas. Isto deve-se ao facto de a condensação que surge durante a produção de ar comprimido ser uma mistura explosiva. Devido à poluição ambiental existente, para além de partículas de pó contém também hidrocarbonetos, dióxido de enxofre, cobre, chumbo, ferro e muitos mais elementos. Na Alemanha, a lei sobre o regime das águas é a norma para a eliminação da condensação originada nas instalações de ar comprimido. Esta lei determina que a água contaminada tem de ser tratada em conformidade com as "regras geralmente reconhecidas da técnica" (§ 7a). Isto diz respeito a qualquer tipo de condensação resultante de ar comprimido, mesmo a proveniente de compressores que comprimem sem óleo. Para todas as substâncias poluentes e para o valor de pH existem valores 12 limite legais. Estes valores estão estipulados por sector e consoante a região. Para os hidrocarbonetos, por exemplo, o valor máximo permitido é 15 mg/l; o intervalo de valor do pH para condensação que pode ser descarregada situa-se entre 6 e 9. 2. Tipo de condensação a) Dispersão A condensação do ar comprimido pode ter várias origens. Por norma, as dispersões surgem nos compressores de parafuso refrigerados a fluido, que funcionam com agentes refrigerantes sintéticos como o "Sigma Fluid Plus". Esta condensação apresenta normalmente valores de pH entre 6 e 9, podendo ser considerada como tendo pH neutro. Nesta condensação, as impurezas provenientes do ar atmosférico acumulam-se numa camada de óleo flutuante, que pode ser facilmente separada da água. b) Emulsão Um sinal óbvio da presença de uma emulsão é um líquido leitoso que não se separa em duas fases, mesmo após vários dias (ver a imagem 1, à direita). Este tipo de condensação surge frequentemente em compressores de êmbolo, de parafuso e multicelulares, que funcionam com óleos convencionais. Também neste caso se encontram substâncias poluentes nos constituintes do óleo. Devido à mistura complexa, e estável, os óleos e a água, mas também as impurezas aspiradas como, por exemplo, 1 ambiental. Também apresenta frequentemente elevadas percentagens de dióxido de carbono, metais pesados e/ ou outras partículas sólidas. Isto signi- 2 3 O compressor aspira vapor de água e impurezas juntamente com o ar ambiente. A condensação daí resultante tem de ser sujeita a tratamento para eliminar o óleo e outras substâncias poluentes (imagem acima, 2) antes de poder ser descarregada como água limpa (imagem acima, 3) uma câmara de filtro de carvão activo. O processo de separação em si ocorre através da gravidade. A camada de Aparelhos de separação por gravidade, como o "Aquamat", tratam as dispersões de condensação de modo bastante fiável e económico óleo suspensa na superfície do líquido na câmara de separação do aparelho é conduzida para um recipiente de recolha e eliminada como óleo usado. A água restante é depois filtrada em duas fases e pode ser descarregada no esgoto. Em comparação com a eliminação total efectuada por uma empresa especializada, os separadores por gravidade permitem uma poupança de custos de aproximadamente 95%. Actualmente, os aparelhos são vendidos com uma capacidade de até 160 m³/min de caudal dos compressores. Naturalmente é possível, se necessário, ligar paralelamente vários aparelhos. b) Emulsões Para tratar emulsões estáveis, utiliza-se hoje em dia básicamente dois tipos de aparelhos. Os sistemas de separação por membrana que seguem o princípio da ultrafiltração com o chamado método "cross flow". Neste caso, a condensação pré-filtrada espalha-se pelas membranas. Uma parte do líquido atravessa as membranas e sai do aparelho como água limpa que pode ser descar- regada. O segundo tipo de aparelho trabalha com um agente de separação pulverizado. Este capta partículas de óleo e forma em seguida flocos maiores que podem ser facilmente filtrados. Filtros com uma largura de poros definida retêm estes flocos de modo fiável. A água efluente pode ser descarregada. c) Condensação de compressores que comprimem sem óleo A condensação de compressores que comprimem sem óleo tem de ser tratada através de métodos químicos de separação. Estes incluem a neutralização do pH através da adição de substâncias básicas e a captação e concentração de partículas de metais pesados num bolo de filtração, que deve depois ser eliminado como resíduo tóxico. Este método é, de longe, o mais dispendioso. As autorizações para descargas especiais não podem considerar a existência de apenas possíveis percentagens de óleo na condensação, mas também substâncias poluentes concentradas, que tenham sido aspiradas do ar ambiente. Estas podem contaminar consideravelmente a condensação. No caso de emulsões de condensação estáveis, são utilizados, por exemplo, sistemas de separação por membrana 13 Apesar de todas as vantagens, o ar comprimido é uma fonte de energia relativamente cara. O lema deve por isso ser: Baixar os custos sempre que possível. Em muitos tipos de aplicação, uma das causas principais dos Pressão Regulação de carga/vazio-paragem 6. Controlo eficiente do compressor custos excessivos é o facto de o caudal dos compressores não ser muitas vezes correctamente adaptado à variação do volume de ar comprimido necessário. Assim, os compressores apresentam frequentemente um factor de utilização de apenas 50%. Muitos utilizadores não têm consciência disto, porque os seus compressores têm apenas contadores de horas em serviço, não tendo nenhum contador de horas em carga plena. Sistemas de controlo devidamente regulados são de grande ajuda neste caso: Ao aumentarem o factor de utilização para 90% ou mais, permitem uma poupança de energia superior a 20%. 1. Controlo interno a) carga/vazio Na maior parte dos compressores são utilizados motores assíncronos de corrente trifásica como unidades de accionamento. A frequência de comutação autorizada é cada vez mais reduzida à medida que a potência aumenta. Não corresponde à frequência de comutação necessária para 14 Pressão Controlo Dual ligar e desligar alguns compressores, dependendo do consumo efectivo de ar comprimido e dos ciclos carga/vazio. Na realidade durante os ciclos carga/ vazio o motor não pára. Em vazio o motor trabalha durante um determinado tempo sendo considerada a energia consumida como perda. O consumo de energia com este tipo de controlo representa 20% no ciclo em vazio quando comparada com o consumo do ciclo em carga. b) Conversão de frequência Os compressores cuja velocidade é controlada por conversores de frequência não apresentam um grau de rendimento constante no seu intervalo de regulação. Por exemplo, no intervalo de regulação entre 30 e 100%, o rendimento com um motor de 90 kW diminui de 94 para 86%. Também se verificam perdas devido ao conversor de frequência e ao desempenho não linear dos compressores. Se os sistemas de conversores de frequência forem utilizados incorrectamente, podem consumir demasiada energia sem que o operador do sistema se aperceba. A conversão de frequência não é, portanto, um remédio universal quando se pretende um funcionamento dos compressores com a máxima poupança de energia. 2. Classificação do consumo de ar Por norma, os compressores podem ser classificados como sistemas de carga base, carga média, pico de carga ou standby, dependendo da sua função. a) Consumo de ar em carga base Por consumo de ar em carga base entende-se a quantidade de ar necessária para um funcionamento constante. b) Consumo de ar em pico de carga Por sua vez, o consumo de ar em pico de carga é a quantidade de ar necessária para determinados períodos de aumento de consumo, que depende dos requisitos dos diferentes consumidores. Para poderem executar as diferentes funções de carga o melhor possível, os compressores têm de estar equipados com controlos diferentes. Estes controlos têm de ter a capacidade de manter o funcionamento dos compressores e, consequentemente, o fornecimento de ar comprimido em caso de falha de um sistema de controlo de nível superior. 3. Controlo de nível superior Os controlos de nível superior são sistemas que coordenam o funcionamento dos vários compressores numa central e que ligam ou desligam os compressores individualmente dependendo do consumo de ar. a) "Splitting" de instalações O "splitting" é a divisão de compressores com potências e tipos de controlo iguais ou diferentes, dependendo do consumo de ar em carga base e em pico de carga. Regulação de carga/vazio-paragem com selecção automática do modo de operação ideal carga carga vazio Paragem vazio Paragem Potência nominal do motor em % Pressão Controlo Quadro Potência nominal do motor em % Tempo Controlo GD Dual Pressão constante, regulação contínua do caudal com regulador proporcional Pressão SFC (CF) Conversão de frequência – regulação do caudal através da velocidade do motor carga carga vazio Paragem vazio Paragem Potência nominal do motor em % Tempo Tempo Potência nominal do motor em % Tempo No controlador interno de compressor "KAESER Sigma Control" já estão predefinidos quatro tipos de controlo para selecção b) Funções dos controlos de nível superior A coordenação do funcionamento do compressor é uma função exigente e de grande importância. Actualmente, não é suficiente que os controlos de nível superior tenham apenas a capacidade de accionar compressores de diferentes tipos e tamanhos na altura certa. Têm também de monitorizar as instalações no que diz respeito à manutenção, adaptar os tempos de funcionamento dos compressores e registar anomalias de funcionamento, para limitar os custos de assistência técnica de uma central de ar comprimido e para aumentar a segurança operacional. c) Regulação correcta Um pré-requisito importante para um controlo de nível superior eficiente, ou seja, que poupe energia, é uma regulação contínua dos compressores. A soma dos caudais das unidades de pico de carga tem, portanto, de ser superior ao caudal da unidade de carga base a ligar a seguir. Ao utilizar uma unidade de pico de carga regulada pela velocidade, o intervalo de regulação também tem de ser superior ao caudal do próximo compressor a ligar. Caso contrário, não é possível garantir a rentabilidade do abastecimento de ar comprimido. d) Transmissão de dados segura Um outro pré-requisito essencial para o funcionamento perfeito e para a eficiência de um controlo de nível superior é uma transmissão de dados segura. Para tal é necessário assegurar que não só são transmitidas mensagens dentro de cada um dos compressores, mas também entre os compressores e o sistema de controlo de nível superior. Além disso, é também necessário monitorizar o percurso do sinal de modo a detectar imediatamente a ocorrência de problemas, como a ruptura de um cabo de ligação. Os percursos normais de transmissão são os seguintes: 1. Contactos “secos” 2. Sinais analógicos 4 – 20 mA 3. Interfaces electrónicas, por exemplo, RS 232, RS 485 ou Profibus DP. O Profibus oferece a mais moderna técnica de transmissão de dados. Este percurso permite enviar sem problemas grandes quantidades de dados no mais curto espaço de tempo, através de grandes distâncias (imagem abaixo). Deste modo, os sistemas de comando de nível superior não têm necessariamente de ser colocados na estação de ar comprimido. O Profibus permite uma transmissão de dados rápida dos compressores para sistemas de comando e de controlo de nível superior Mensagem para telemóvel Centro de assistência Centro de controlo "Sigma Air Control" Venda/assistência Modem Modem SIGMA AIR MANAGER Ethernet Processo Profibus – DP Compressores Filtro com Eco Drain Tratamento 15 No geral, as centrais de ar comprimidosão compostas por vários compressores demodelos de tamanho iguais ou diferentes. Para coordenar estas máquinas individuais, é necessário um comandode nível superior. 7. Comando de banda de pressão – Adaptação ideal dos compressores ao consumo real Antigamente, esta tarefa era relativamente simples: tratava-se principalmente de alternar compressores do mesmo tamanho na função de carga e, assim, adaptar os tempos de funcionamento das máquinas entre si. No entanto, hoje em dia é significativamente mais exigente: a produção de ar comprimido deve ser adaptada de modo ideal ás necessidades do utilizador, proporcionando simultaneamente o máximo de eficiência energética. Por norma, existem dois sistemas diferentes de comando de compressoresde nível superior: o comando em cascata e o comando de banda de pressão. 1. Comando em cascata O comando em cascata é o modo clássico para ligar compressores através da técnica de comandos. Neste caso, é atribuído a cada compressor um ponto de comutação superior e um inferior. Se for necessário coordenar vários compressores, resulta num sistema de comando semelhante a uma escada ou cascata. Enquanto que, para um consumo baixo de ar, só é ligado um compressor e a pressão no intervalo 16 superior oscila entre a pressão mínima (pmín) e a pressão máxima (pmáx) deste compressor,a pressão é reduzida no caso de um maior consumo de ar e da comutação de vários compressores (imagem 1). A combinação resultante é relativamente desfavorável: com um consumo de ar reduzido, prevalece no sistema a pressão máxima e aumenta as perdas de energia devida a fugas; pelo contrário, com um consumo maior, a pressão desce e a reserva de pressão no sistema é reduzida. os pontos de comutação individuais deve ser no mínimo de 0,3 bar. Com quatro compressores, a quantidade máxima recomendada para este tipo de comando, verifica-se normalmente uma diferença mínima de pressão de comutação de 1,4 bar. b) Comando em cascata com pressostato electrónico A utilização de transdutores de pressão electrónicos permite reduzir as diferenças de pressão de comutação entre a pressão máxima e a mínima para 0,2 e, assim, também as distâncias entre os Comparação comando em pontos de comutação. cascata/de banda de pressão O ideal é alcançar uma diferença da pressão Oscilação da pressão na comutação de carga básica convencional de comutação de 0,7 bar. Como já foi mencionado, não devem ser ligados mais do que quatro comSegurança Tempo pressores com um comando em cascata. Oscilação da pressão SAM ou VESIS (comando de banda de pressão) Caso contrário,existe o perigo de as perdas Imagem 1: Diferentes oscilações de pressão e energéticas e por fuga se tornarem poupança de pressão nos comandos em casextremamente elevadas devido à cata (sistemas de comutação por carga básica) e comandos de banda de pressão ("SAM" ou grande expansão da pressão. "VESIS") a) Comando em cascata com interruptor manométrico de membrana Ao ligar o comando em cascata com um interruptor manométrico ou com um manómetro de contacto, deve-se empregar normalmente uma diferença mínima de pressão de comutação de 0,5 bar para cada um dos compressores, enquanto que a distância entre 2. Comando de banda de pressão A coordenação de vários compressores inquestionavelmente mais moderna é o comando de banda de pressão, em particular considerando os requisitos de eficiência elevados mencionados inicialmente. Neste sistema, uma quantidade indeterminada de compressores é coordenada com a ajuda de uma única banda de pressão (imagem 1). veitar uniformemente a carga máxima dos compressores tendo em conta as horas de serviço e de carga, também conseguem escolher o compressor correcto no momento certo (imagem 4). No entanto, o pré-requisito essencial para tal é um "splitting" optimizado. Isto implica a divisão dos compressores com potência Comando de banda de pressão para vários compressemelhante ou diferente a) Comando vectorial sores (SAM/VESIS) consoante o consumo de ar O comando vectorial determina a em carga básica e em pico subida ou a queda da pressão entre a Ponto de carga (consultar também pressão mínima e a pressão máxima 1.º ponto de comutação de um compressor nominal o capítulo "Controlo eficiente estabelecidas, calculando assim o do compressor"). consumo de ar. Os compressores são Este modo de comando dos então controlados quase de modo 2.º ponto de comutação de um compressor compressores, que é acturegressivo, com base no consumo do almente o mais rentável, passado (imagem 2). Esta situação Imagem 3: Comando de banda de pressão com exige no entanto a troca e pode por vezes provocar oscilações detecção de tendência (em cima) processamento de grandes quantidades de dados. os próximos processos de Vector Vector Aumento da pressão Queda da pressão comutação (imagem 3). A ao longo do tempo ao longo do tempo detecção de tendência, que trabalha com uma precisão entre 0,01 e 0,03 bar, está sempre actualizada e permite ao comando coordenar de forma ideal sistemas de Vector 1 Vector 2 ar comprimido a diferenças de pressão de comutação mínimas, mesmo que estes Imagem 2: Controlo vectorial do compressor sistemas apresentem fortes na rede de tubagens, em sistemas de oscilações de consumo. Por consear comprimido com variações de con- guinte, hoje em dia é possível ligar 16 Imagem 4: Melhor grau de utilização dos compressumo de ar, que tornam necessárias compressores entre si, num intervalo de sores graças a um "splitting" optimizado e uma medidas de atenuação. Neste contexto, pressão de apenas 0,2 bar, recorrendo coordenação eficiente das instalações a sincronização dos compressores é à técnica de comando. Para casos Apenas computadores industriais, particularmente importante. Por norma, de emergência, a banda de pressão como o "Sigma Air Manager" (SAM) não é possível limitar a diferença da está assegurada por uma banda de comercializado pela KAESER, têm pressão de comutação para menos de emergência, de modo a poder garantir capacidade para processar estas quan0,5 bar com este método de comando, sempre um abastecimento de ar compri- tidades de dados. Os computadores visto que a medição é efectuada entre mido seguro. Estes comandos podem industriais também podem ligados a sisa pressão mínima e máximo dentro do contribuir significativamente para a temas de controlo, assumindo a função poupança de energia em sistemas de de um servidor de Internet com páginas intervalo. ar comprimido. Para uma melhor cla- em formato HTML programadas, para rificação: uma redução na pressão do além da função de um comando de alta b) Comando de banda de pressão sistema de 0,1 bar tem já um efeito de eficácia. com detecção de tendência Assim, é possível recolher dados sobre O comando de banda de pressão com poupança de energia de 1%. o funcionamento dos compressores e o detecção de tendência é mais eficiente grau de utilização e eficiência de toda a do que o comando vectorial, visto c) Comando em função do estação de ar comprimido sem um sofque permite diferenças da pressão de pico de carga comutação de apenas 0,2 bar. Actual- Os comandos de banda de pressão tware especial, visualizar os dados de mente, esta é a diferença de pressão de com detecção de tendência dividem modo compreensível, avaliá-los e reagir comutação mais baixa que se conhece os compressores em grupos, conso- em conformidade (consultar também a na tecnologia de ar comprimido. A ante a sua potência. Deste modo, para pág. 27 para mais informações sobre o detecção de tendência não se baseia além de terem a capacidade de apro- "Sigma Air Manager"). No entanto, um pré-requisito imprescindível neste caso é a utilização de um comando combinado de microprocessador (MVS) ou, ainda melhor, um computador industrial com inteligência de comando técnico. O comando de banda oferece também várias possibilidades. na determinação da subida e descida imediata da pressão num determinado período de tempo. De facto, o comando monitoriza o comportamento de consumo no sistema de ar comprimido após a comutação de um compressor e tira conclusões correspondentes para 17 Devido ao aumento contínuo do preço da energia, a poupança dos recursos energéticos não é só uma necessidade ecológica, mas também e cada vez mais uma necessidade económica. Como tal, os fabricantes Circuito de água sanitária 8. Poupar energia Permutador térmico de placas Circuito de fluido de refrigeração do compressor através da recuperação de calor lizam váriasopções, como, por exemplo, a recuperaçãode calor em compressores de parafuso. 1. Os compressores produzem principalmente calor Mesmo que isto possa parecer improvável aos leigos, o facto é que 100% da energia conduzida para um compressor é convertida em calor. Através da compressão, o ar é carregado no compressor com um potencial energético. Esta quantidade de energia, libertada na pressão ambiente, refrigerada e absorvida do calor da atmosfera, pode ser utilizada. 2. Até 94% de energia aproveitável 72%, ou seja, a maior parte da energia utilizada e aproveitável como calor encontra-se no líquido refrigerante em compressores com refrigeração por injecção de óleo ou fluido, 13% no ar comprimido e até 9% em perda de calor do motor de accionamento eléctrico. Nos compressores de parafuso totalmente capsulados, refrigerados a óleo ou a fluido, até mesmo estas perdas de energia podem mesmo ser recuperadas pelo motor eléctrico, como energia térmica, através de uma refrigeração controlada. No total, pode-se aproveitar então até 94% da energia utilizada no compressor para fins térmicos. Apenas se perde 2 % devido à irradiação do calor e 4% do calor permanece no ar 18 comprimido (consultar o diagrama de fluxo de calor, pág. 19). 3. Possibilidades da recuperação de calor Os utilizadores interessados num aproveitamento ainda mais rentável do ar comprimido podem escolher diferentes variantes de recuperação de calor. a) Produção de ar quente A possibilidade mais fácil de recuperação de calor em compressores de parafuso, refrigerados a ar e óleo ou fluido, é a utilização directa do ar refrigerado aquecido pelo compressor. O calor é então conduzido para as zonas a aquecer através de um sistema de canais de ar (imagem 1). Naturalmente, o ar quente pode também ser VerãoAr evacuado utilizado para outros fins, como processos de secagem, sistemas de fecho por cortina ou para pré-aquecer o ar de queimadores. Se não for necessário calor, a corrente de ar quente expelida é libertada para o exterior ao mudar, manual ou automaticamente, a posição de uma válvula giratória ou persiana. Um comando de persiana regulado por termóstato permite dosar o ar quente de modo preciso, para obter temperaturas constantes. Com esta variante, é possível aproveitar até 94% do consumo eléctrico de um compressor de parafuso. Este aproveitamento pode compensar até mesmo em compressores pequenos, visto que um compressor de 18,5 kW fornece energia térmica suficiente para aquecer sem problemas uma casa unifamiliar. Inverno Aquecimento Imagem 2: Sistema de recuperação de calor para produção de água quente – o permutador térmico de placas produz água quente com até +70 °C b) Produção de água quente A instalação de um permutador térmico (imagem 2) no circuito de fluido de compressores de parafusorefrigerados a ar ou a água permite produzir água quente para diferentes fins. Neste caso, recorre-se a permutadores térmicos de placas ou permutadores térmicos de segurança, dependendo se a água quente será utilizada para fins de aquecimento, como água de duche e de lavagem, ou para processos de pro- Diagrama de fluxo de calor: Calor recuperável 94% Imagem 1: Sistema de recuperação de calor para produção de ar quente com canal de saída de ar e válvula giratória integrada dução e limpeza. Estes permutadores térmicos permitem alcançar temperaturas até um máximo de 70 °C. A nossa experiência demonstrou que os custos adicionais desta variante de recuperação de calor são amortizados no espaço de dois anos, no caso de compressorescom uma potência de accionamento superior a 18,5 kW. No entanto, uma planificação correcta é um pré-requisito essencial. Ar ambiente 2 % disponibi- Arrefecedor 72 % compressores Arrefecimento do ar comprimido 13 % Motor 9 % de Consumo total de energia elétrica 100% Calor que permanece no ar comprimido 4 % 4. Observação de medidas de segurança Normalmente, o sistema de refrigeração primário do compressor nunca deve ser utilizado simultaneamente como sistema de recuperação de calor. Isto deve-se ao facto de, no caso de uma eventual falha da recuperação de calor, a refrigeração do compressor e, consequentemente, a produção de ar comprimido, ficarem em risco. Por esta razão, é aconselhável instalar sempre permutadores térmicos adicionais no compressor, especialmente para efeitos de recuperação de calor. Deste modo, o compressor pode assegurar sozinho a sua própria segurança em caso de avaria: se não for descarregado calor através do permutador térmico de água/fluido do sistema de recuperação de calor, o compressor comuta internamente para o sistema primário de refrigeração a ar ou a água. Assim, o abastecimento de ar comprimido continua a ser assegurado. 5. Conclusão A recuperação de calor é uma possibilidade definitivamente a a considerar para aumentar a rentabilidade de uma instalação de ar comprimido e contribuir simultaneamente para a protecção do ambiente. A despesa necessária é relativamente pequena. O montante do investimento depende das condições locais de instalação, da finalidade de utilização e do método escolhido para a recuperação de calor. 19 Apesar de o ar comprimido ser uma fonte de energia polivalente, não é propriamente barato. A sua utilização só compensa se a produção, o tratamento e a distribuição estiverem adaptados entre si da melhor forma possível. 9. Evitar perdas de energia (1) Considerações para a planificação e instalação de uma rede de ar comprimido Para além de uma planificação e montagem correctas da estação dos compressores, isto implica também um dimensionamento e instalação adequados da rede de ar comprimido. 1. Produção rentável de ar comprimido Se se considerar todas as despesas em energia, agentes de refrigeração, manutenção e amortização de um compressor, o preço por metro cúbico de ar comprimido fica aproximadamente entre 0,5 e 2,5 cêntimos, dependendo do tamanho, grau de utilização, estado de manutenção e modelo do compressor. Por esta razão, muitas empresas valorizam uma produção de ar comprimido particularmente rentável. Esta é também a razão para o triunfo dos compressores de parafuso refrigerados a óleo ou a fluido: estas máquinas permitem uma poupança de até 20% dos custos de produçãode ar comprimido sustentados anteriormente. 2. O tratamento influencia a rede de ar comprimido Já um tratamento de ar comprimido em função das necessidades é considerado como pouco importante. Isto é lamentável, pois os custos de manutenção dos consumidores de ar comprimido e da rede de tubagens só são reduzidos se o ar comprimido for submetido a um bom tratamento. 20 a) Os secadores refrigeração reduzem a necessidade de manutenção Em aproximadamente 80% de todas as aplicações, os secadores por refrigeração são suficientes para o tratamento do ar comprimido. Permitem evitar frequentemente a utilização de filtros na rede de tubagens, que implicam perdas de pressão, e correspondem apenas a cerca de 3% dos custos de energia que o compressor origina ao produzir o respectivo volume de ar comprimido. Além disso, o montante poupado devido à menor necessidade de manutenção e reparação das tubagens e dos consumidores de ar comprimido chega a ser dez vezes maior que o custo do agente utilizado para a secagem por refrigeração. b) Poupança de espaço através de equipamentos combinados Para instalações pequenas ou para um abastecimento periférico, também se encontram disponíveis no mercado combinações de compressores de parafuso, secadores por refrigeração e reservatórios de ar comprimido, que permitem poupar espaço (imagem à direita), ou combinações de compressores de parafuso e secadores em estrutura de torre. 3. Planificação e instalação de uma rede de ar comprimido Em primeiro lugar, é necessário esclarecer se o abastecimento de ar comprimido deve ser central ou periférico. Um abastecimento central é normalmente o mais adequado para pequenas e médias instalações, onde não é normal surgirem os problemas que afectam normalmente uma rede de ar comprimido central de grandes dimensões: custos de instalação mais elevados, perigo de congelação de condutos aéreos insuficientemente isolados no Inverno e aumento da queda da pressão devido ao grande comprimento dos condutos. a) Dimensionamento correcto da rede O dimensionamento de uma rede de ar comprimido deve implicar sempre um cálculo tendo por base uma queda de pressão máxima de 1 bar entre o compressor e os consumidores de ar comprimido, incluindo a diferença de comutação do compressor e do habitual tratamento de ar comprimido standard (secagem refrigeração). Em particular deve contar-se com as seguintes perdas de pressão (imagem à direita): Rede principal 1 Rede de distribuição 2 Rede de ligação 3 Secador 4 Unidade de manutenção e tubo flexível 5 insgesamt max. 0,03 0,03 0,04 0,20 bar bar bar bar 0,50 bar 0,80 bar Esta lista mostra como é importante avaliar as perdas de pressão em cada uma das secções da rede. Neste caso, também é necessário considerar as peças moldadas e as unidades de bloqueio. Por isso, não basta incluir os metros lineares dos tubos numa fór- 2 5 mula ou tabela de cálculo. De facto, é necessário determinar o comprimento das tubagens em termos da técnica de fluxo. Não é, no entanto, normal que no início da planificação se tenha uma perspectiva geral da totalidade das peças moldadas e das unidades de bloqueio. Por esta razão, para calcular os comprimentos dos tubos em termos da técnica de fluxo é necessário multiplicar por 1,6 os metros lineares de tubos a aplicar. Os diâmetros das tubagens podem então ser determinados facilmente com base nos diagramas de dimensionamento usuais (consultar a imagem em baixo à direita). linha recta junto do obstáculo. As secções com ângulos de 90 graus, arestas vivas e que originam uma elevada perda de pressão, podem também ser simplesmente substituídas por arcos de 90 graus de grandes dimensões. Para substituir as unidades de bloqueio de água, ainda utilizadas frequentemente, devem ser utilizadas válvulas de esfera e válvulas de escape com passagem total. Na zona húmida das tubagens, que se encontra apenas no compartimento do compressor numa central moderna de ar comprimido, as entradas e saídas da rede principal principal têm ser colocadas para cima ou, pelo menos, lateralmente. 3 A tubagem principal deve 1 ter uma inclinação de dois por mil. No ponto mais fundo da rede, deve ser ins4 talado um dispositivo de separação de condensação. Pelo contrário, na zona seca a rede podem ser colocados na horizontal e as saídas das tubagens podem conduzir directamente para baixo. Comprimento da tubagem (m) Consumo de ar m³/h c) Que material deve ser escolhido para as tubagens? Neste caso, não é possível uma recomendação precisa devido às características dos materiais. Nem os preços de aquisição podem ser a única ajuda para a escolha: os tubos galvanizados, de cobre ou de plástico têm praticamente o mesmo nível de preço quando se soma os custos dos materiais e de instalação. As tubagens em aço inoxidável têm um preço cerca de 20% superior, no entanto, devido à maior eficácia dos métodos de processamento, também aqui se vai notando uma descida dos preços. Actualmente, são vários os fabricantes que disponibilizam tabelas onde são indicadas as condições ideais para cada material de tubagem. Antes de decidir investir é portanto aconselhável estudar detalhadamente estas tabelas, considerar as cargas na futura sequência de operação e depois criar um catálogo de requisitos para as tubagens. Só assim é possível fazer uma escolha realmente acertada. d) Importante: seleccionar a técnica de união correcta As secções das tubagens devem ser soldadas, coladas ou aparafusadas e coladas umas às outras. Embora a sua remoção se possa tornar difícil, as uniões deste tipo permitem assegurar que as fugas são reduzidas a um mínimo. Perda de pressão Diâmetro nominal m³/min. Pressão de sistema (bar) b) Poupança de energia através da correcta colocação das tubagens Para poupar energia, o sistema de tubagens deve ser colocado do modo mais recto possível. Para evitar curvas, por exemplo, ao contornar pilares de apoio, deve-se colocar a tubagem em 21 energia do sistema de ar compri- 10. Evitar perdas de energia (2) Considerações para a renovação de uma rede de ar comprimido Com base nesta medição, a quantidade de fugas é calculada com a seguinte fórmula: Legenda: VL = Quantidade de fugas (m³/min) VK = Caudal volúmico do compressor (m³/min) ∑x = t1 + t2 + t3 + t4 + t5 Tempo em que o compressor funciona com carga (min) T = Tempo total (min) VL = mido. Para evitar este problema é necessário ponderar bem todos os aspectos. Em seguida são apresentadas dicas para a renovação correcta de redes de tubagens de ar comprimido. 1. Requisito fundamental: ar comprimido seco Ao planear uma nova rede de arcomprimido é possível evitar a priori muitos erros e, consequentemente, problemas que possam surgir posteriormente. Pelo contrário, a renovação de uma rede antigaestá muitas vezes associada a algumas dificuldades, podendo mesmo ser um caso perdido caso se continue a abastecera rede com ar comprimido húmido. Antes deiniciar uma renovação éportantonecessário que esteja sempre disponível uma unidade de secagem central. 2. Como evitar grandes quedas de pressão na rede? Se a queda de pressãona rede de condutos continuar a ser bastante acentuada, mesmo depois da instalação de um sistema de tratamento adequado, é porque existem sedimentos acumulados nos tubos. Surgem devido a impurezas conduzidas juntamente com o ar comprimido, que reduzem a um mínimo a secção de passagem disponível. 22 a) Substituição ou purga Se os sedimentos já estiverem incrustados, a solução mais indicada será a substituição das tubagens afectadas. Contudo, é muitas vezes possível aumentar a secção de passagem da tubagem através de uma purga e posterior secagem, se os sedimentos ainda não tiverem causado estreitamentos significativos. b) Instalar condutos complementares Uma opção muito boa para alargar tubagem de derivação que se tenham tornado demasiado estreitos é a colocação de uma tubagem paralela, ligada em rede com o tubagem de derivação. No caso de tubagem circulares que se tenham tornado demasiado estreitos, também é possível colocar um segundo anel (imagem 1). Se este sistema duplo de tubagem de derivação ou circulares for bem dimensionado, para além do efeito principal previsto – a redução notória das perdas de pressão – é também possível a vantagem adicional Imagem 1: Renovação de uma tubagem de ar comprimido através da colocação de um segundo anel de obter uma distribuição ainda mais fiável do ar comprimido. Uma outra hipótese de renovação da tubagem circular consiste em ampliar o sistema com as chamadas malhas intermédias (imagem 2). VK x ∑ tx T 3. Identificar e eliminar fugas As medidas de renovação só têm o resultado esperado se as fugas na rede de ar comprimido também forem eliminadas na medida do possível. a) Determinar a quantidade total de fugas Antes de começar a procurar cada um dos pontos mal vedados do sistema de tubagens, é necessário definir a extensão das fugas. Para isso, existe um método relativamente simples que recorre à ajuda do compressor: em primeiro lugar, deve-se desligar todos os consumidores de ar comprimido e depois medir os tempos de ligação do compressor durante um determinado período de tempo (imagem 3). ou seja, nos pontos de recepção finais da rede de ar comprimido. Água com sabão ou um spray especial ajudam a localizar com precisão estas fugas. Normalmente, as tubagens principais só apresentam fugas de grande dimensão e em grande quantidade se uma rede originalmente húmida, equipada com vedantes de cânhamos antigos, funcionar com ar comprimido seco e estes vedantes secarem após algum tempo. Para a localização exacta das fugas na rede de tubagens principal recomenda-se a utilização de um aparelho de ultra-sons. Quando por fim as fugas tiverem sido detectadas e eliminadas e as secções transversais das tubagens tiverem sido adaptadas ao consumo actual de ar comprimido, a rede antiga voltou a ser um sistema de distribuição de ar comprimido rentável. Imagem 4: Medição das fugas dos consumidores de ar comprimido Imagem 5 Imagem 2: Aumento da capacidade dos condutos através de malhas intermédias b) Identificar as fugas nos consumidores Para identificar as fugas nos consumidores de ar comprimido periféricos, é primeiro necessário ligar todas as ferramentas, máquinas e aparelhos de accionamento pneumático e medir a soma de todas as fugas (imagem 4). Em seguida, fecha-se as válvulas de vedação antes das ligações dos consumidores e mede-se as fugas na rede de tubagens (imagem 5). A diferença das fugas totais e das fugas da rede indica por fim as perdas nos consumidores de ar comprimido, nos seus acessórios e peças de ligação. 4. Onde se encontra a maior parte das fugas? Pelo que comprovámos pela nossa experiência, aproximadamente 70% das fugas encontram-se nos últimos metros, Sobrepressão de serviço São muitas as empresas que perdem milhares de euros todos os anos devido a uma rede de tubagens antiquada e/ou com manutenção deficiente, que provoca o aumento do consumo de t1 Tempo t2 t3 t4 t5 T Imagem 3: Identificação de fugas através da medição dos tempos de ligação do compressor com os consumidores de ar comprimido desligados 23 Actualmente, as centrais de compressores são na sua maioria sistemas complexos. O seu funcionamento rentável só é possível se for considerado de modo adequado na altura da da planificação,ampliação e KAESER e conhecida pela abreviatura ADA (análise da carga de ar comprimido) tem de considerar diferentes condições estruturais, em função da utilização específica: 11. Planificação adequada de estações de compressores (1) Análise do consumo de ar comprimido (ADA) modernização. Para esse efeito, a KAESER oferece um conceito abrangente de prestação de serviços. Este serviço de assistência combina elementos comprovados, como os componentes de ar comprimido, aconselhamento e assistência ao utilizador com as novas possibilidades da tecnologia de informação para a tecnologia de ar comprimido. Hoje em dia, os utilizadores de ar comprimido provêm de diversos sectores, desde os fabricantes de automóveis até às fábricas de cimento. Um pré-requisito essencial para a utilização eficiente do ar comprimido nas várias áreas de aplicação é, portanto, uma técnica fiável de produção e tratamento. Os sistemas têm de conseguir fornecer ar comprimido barato, na quantidade e qualidade definidas. 1. O aconselhamento é decisivo para a rentabilidade Um sistema de ar comprimido que cumpra estes requisitos tem de estar exactamente adequado às condições de utilização, de instalação ambiente. Isto significa que tem de dispor de compressores, aparelhos de tratamento e tubagens de dimensões adequadas, possuir um comando o mais eficiente possível, uma técnica de ventilação e 24 tratamento de condensação adequados e, se possível, incluir o aproveitamento da recuperação de calor. Estes conhecimentos estão reunidos no KESS, o sistema de poupança de energia da KAESER, que abrange a análise da consumo de ar comprimido, a planificação (imagem 1), verificam-se em particular nas áreas do consumo de energia e da manutenção, e não na aquisição. 2. Análise do consumo de ar comprimido O ponto de partida de qualquer aconselhamento KESS é uma análise do consumo de ar comprimido actual e, se necessário, futuro. Esta análise efectuada pela balho de tra são Pres mín. sã pres a de Perd a de Perd são pres a de Perd a de tivo são pres rda de a de Perd mín. são ) ça udan . (m dor ca do se ção gula dos com so mpres s co s sore pres res do ima máx io) (iníc máx são pres de re são Pres tro su são pres nça Difere co róni bmic do fil pres Perd ) ança . (mud máx são pres a de io) . (iníc o mín Pe ão ac carv tro de sã pres a de Perd r umido gens tuba do fil Perd s sore pres cons a no ssári nece s o na com dos ento nam sio imen D Imagem 2: Um questionário especial serve de guia de dimensionamento para o futuro proprietário. Pode ser descarregado directamente do website da KAESER em www. kaeser.com (menu "Services"/"Planung und Beratung"/"Analyse" ("Serviços"/"Planificação e aconselhamento"/"Análise")). a) Planificação de um novo abastecimento de ar comprimido O futuro proprietário recebe um questionário especial relativo ao dimensionamento para a planificação da nova estação de compressores (imagem 2). Este guia, juntamente com a colaboração de um conselheiro especializado em ar comprimido e experiente da KAESER, permite determinar o consumo de ar comprimido previsto e o equipamento para tal necessário. As perguntas cobrem todos os aspectos importantes para um abastecimento rentável e ecológico de ar comprimido. b) Ampliação e modernização Contrariamente ao que acontece num novo projecto, Imagem 3: Diferentes métodos e aparelhos de medição permitem determinar o consumo de ar comprimido das instalações existentes e as pressões mínimas e máximas. Com base nos resultados de medição, é possível então conceber de modo ideal a central do compressor. d) Alteração das condições de utilização do ar comprimido Também em caso de alteração das condições de utilização deve ser consultado um perito. Em muitas situações, é possível conseguir grandes poupanças de custos graças a uma técnica de tratamento adequada ou a uma sincronização da pressão. os planos para uma ampliação têm pontos de referência suficientes para um dimensionamento adaptado às necessidades. Imagem 1: Com a ajuda dos modernos sistemas CAD 3D, é possível planificar estações de compressores até ao último pormenor e adaptálas com precisão às necessidades do utilizador. a realização, a formação contínua e o serviço de assistência técnica. A qualidade do aconselhamento e a escolha da técnica certa são decisivas: os maiores potenciais de poupança de custos sistema de análise por computador, se os compressores (ainda) são carregados correctamente, se os comandos de nível superior ainda estão correctamente programados ou se o número de fugas ainda se encontra no intervalo de tolerância. O ADA também deve ser utilizado quando compressores antigos são substituídos por novos. Deste modo,existe a oportunidade de substituir potências eventualmente erradas por potências adequadas, melhorar o comportamento operacional dos compressores no que diz respeito ás cargas parcias e planear um comando de nível superior em conformidade com a aplicação prevista (imagem 4). A KAESER disponibiliza ao utilizador métodos e aparelhos de medição, que permitem determinar de modo exacto o consumo de ar comprimido nos diferentes postos de trabalho, em determinados períodos de tempo. Neste caso, é bastante importante determinar não só os valores médios, mas também os valores mínimos e máximos (imagem 3). c) Verificar a eficiência das centrais existentes Mesmo no caso das centrais já existentes recomenda-se determinar periodicamente, com a ajuda de um Imagem 4: O gráfico mostra a potência requerida específica da instalação antiga (curva superior) e da instalação nova (curva inferior), determinada através da ADA 25 Poço sem fundo ou mealheiro? A produção de ar comprimido pode ser ambos. Aqui a fórmula mágica é "optimização do sistema". Ela permite poupar mais do que 30% dos custos de ar comprimido médios verificados 12. Planificação adequada de estações de compressores (2) Determinação do conceito mais rentável nas indústrias europeias. O consumo de energia é responsável pela maior parte, representando aproximadamente 70 a 80%. E a energia eléctrica não vai se tornar mais barata, mas sim cada vez mais cara. Por esta razão, os utilizadores valorizam cada vez mais a determinação do conceito de ar comprimido mais eficiente. O sistema de poupança de energia da KAESER (KESS) inclui também um cálculo de optimização por computador, que permite identificar a variante mais apropriada para o utilizador em questão, de entre diversas variantes de abastecimento de ar comprimido. Para a planificação de uma nova central, a base do cálculo é um questionário de dimensionamento, que deve ser preenchido cuidadosamente com a ajuda de um conselheiro especializado em ar comprimido experiente e que considere também o consumo esperado de ar comprimido e as respectivas oscilações possíveis. No caso de centrais de compressores já existentes, a base de cálculo é o funcionamento diário característico, determinado através da análise da carga de ar comprimido (ADA). 1. Determinação por computador Para optimizar uma central são introduzidos num computador os dados técnicos dos compressores instalados e as possíveis novas variantes. O KESS calcula então a variante ideal e as possibilidades de poupança de custos. Este sistema não se limita a calcular o consumo de energia pontual para um determinado consumo de ar comprimido, incluindo as perdas por dissipação, proporciona também uma visão detalhada do desempenho específico da central de compressores durante todo o tempo de funcionamento (imagem 1). Deste modo, é possível detectar antecipadamente, e corrigir, eventuais pontos fracos no que diz respeito às cargas parciais. O resultado final é a indicação clara da poupança de custos e da amortização que se pode alcançar. 2. O segredo está na mistura Na maior parte dos casos, uma configuração bem sincronizada de compressores de vários tipos de potência é a solução certa. É composta principalmente por máquinas grandes de carga básica e de standby, que são combinadas com máquinas de pico de carga mais pequenas. A função do comando de nível superior é assegurar uma potência requerida específica que seja o mais equilibrada possível. Para tal, tem de ser possível escolher automaticamente a combinação mais favorável de compressores de carga básica e de pico de carga – para até 16 compressores numa zona de oscilação de pressão de apenas 0,2 bar. Este requisito é satisfeito por sistemas de comando inteligentes, como o "Vesis" e agora também o "Sigma Air Manager" da Kaeser. Os comandos mencionados Imagem 1: Comparação do consumo de energia de uma estação de compressores existente e de novas variantes de instalações, durante um dia de funcionamento e consoante o consumo de ar comprimido 26 podem trocar dados com os compressores e outros componentes, como, por exemplo, purgadores de condensação, secadores, etc., através de um sistema de barramento. Também oferecem a possibilidade de ligação a um sistema de controlo central, reencaminhando para aí todos os dados de operação. 3. Optimização de engenharia A planificação ou modernização de uma central de compressores deve Altura do local 5 m Imagem 2 a: Planta da estação de compressores numa fábrica de automóveis Conduto de condensação Imagem 2 b: Esquema T+I da mesma estação de compressores aproveitar ao máximo as condições espaciais. Os sistemas modernos de planificação, como os utilizados pela KAESER, são uma ajuda preciosa neste caso. Incluem no processo de planificação não só as plantas e os esquemas T + I (fluxograma), mas também representações e animações em 3D geradas por computador. Deste modo é frequentemente possível, por exemplo, recorrer à rentável refrigeração a ar mesmo em espaços pequenos. Assim, é possível reduzir os custos em aproximadamente 30 a 40% em relação à refrigeração a água, que é mais dispendiosa. Uma outra vantagem assenta no facto de ser possível detectar e eliminar eventuais falhas e fontes de anomalias logo na fase de planificação, optimizando assim as estações também em termos de engenharia (imagem 2 a - c). 4. Optimização do funcionamento e controlo de gestão Para assegurar a rentabilidade a longo prazo do abastecimento de ar comprimido não é só necessária uma relação custo/eficácia ideal, mas também que haja a devida transparência para um controlo de gestão eficaz. A base para tal é o comando de compressor "Sigma Control", um computador industrial com cinco tipos de comando programados e a possibilidade de recolher dados e reencaminhá-los para uma rede de dados. Ao nível do comando de nível superior trata-se de um outro computador industrial, o já mencionado "Sigma Air Manager" (imagem Imagem 3: Para além de permitir a interacção ideal de todos os componentes, o "Sigma Air Manager" também possibilita uma maior disponibilidade e um controlo de gestão eficaz do abastecimento de ar comprimido 3). Para além do comando adequado ao consumo real e da monitorização da estação, a sua função é recolher todos os dados relevantes e reencaminhálos para uma rede de computadores (Ethernet). Isto pode ser feito através da Internet ou do software de sistema de controlo "Sigma Control Center". Com o sistema de visualização "Sigma Air Control", o "Sigma Air Manager" oferece uma perspectiva geral de todos os compressores da estação e dos seus dados de operação mais importantes, que podem ser consultados num computador. Deste modo, é possível detectar imediatamente se a estação funciona sem problemas, se existem indicações de manutenção ou de avaria e qual é o valor da pressão de serviço. Aqui é possível escolher o conteúdo da informação. Deste modo é possível, por exemplo, compreender as ocorrências operacionais, criar representações gráficas do consumo de energia, do consumo de ar comprimido e do nível de pressão e estabelecer intervalos de manutenção. Este moderno instrumento de controlo de gestão também contribui em grande medida para que a estação de compressores forneça sempre a quantidade e a qualidade de ar comprimido necessárias, permitindo optimizar os custos. Imagem 2 c: As animações 3D geradas por computador permitem, logo na fase de planificação, uma simulação virtual de quase todos os ângulos da futura estação 27 São poucas as centrais de compressores e os sistemas de ar comprimido que actualmente se podem orgulhar de ter uma estrutura de custos optimizada. Em todos os outros casos, recomenda-se urgentemente uma 13. Planificação adequada de centais de ar comprimido (3) Determinar a situação real e análise do consumo de ar comprimido (ADA) optimização do sistema. A base para tal é uma análise detalhada do consumo de ar comprimido, com o a ADA ("air demand analyse"), cujas características principais já foram apresentadas no capítulo 11 "Planificação adequada de centrais de ar comprimido (1)", pág. 24 e seguintes. Aqui descrevemos como a situação real de uma estação pode ser determinada passo a passo na prática. O requisito fundamental para a análise e consequente sucesso da optimização é uma boa colaboração, baseada na confiança, entre o proprietário e o perito em ar comprimido. Para o proprietário isto significa, entre outras coisas, disponibilizar previamente todas as informações necessárias. 1. Informações fornecidas pelo proprietário a) Planta Para uma orientação geral é necessário ter disponível uma planta das instalações (imagem 1). Deve incluir a rede principal de ar comprimido, a rede de ligação e os pontos de abastecimento da central de ar comprimido. Adicionalmente, são necessários dados relativos às dimensões e aos materiais das tuba- 28 gens, bem como sobre os principais pontos de consumo de ar comprimido e de recolha de ar, especificando se requerem uma determinada pressão ou qualidade. energia, o tipo de refrigeração e, se aplicável, o aproveitamento do calor. d) Tratamento do ar comprimido No que diz respeito ao tratamento de ar comprimido, é importante saber se irá ocorrer de modo central e/ou periférico e quais as classes de qualidade exigidas. Naturalmente também é necessário mencionar os dados técnicos dos componentes. Um fluxograma proporciona a perspectiva geral necessária (imagem 2). b) Campos de aplicação do ar comprimido Visto que o ar comprimido é um agente polivalente, é imprescindível saber mais sobre os seus tipos de aplicação. É necessário saber se o ar comprimido é utilizado, por exemplo, como ar de comando, no revestimento de superfí- Imagem 2: Esquema P&I da produção e tratamencies, para ferramentas rotativas, para tode ar comprimido (esboço manual) fins de limpeza, como ar de processamento, etc. Esquema P+I (esboço) Estação 2 c) Compressores instalados Para além do tipo e do modelo dos compressores, é necessário indicar os respectivos dados técnicos, como a pressão de serviço, o caudal, o consumo de Instalações 2. Conversa entre o proprietário e o perito em ar comprimido Quando as informações mencionadas estiverem disponíveis, deve ser tida uma conversa prévia com o perito em ar comprimido, na qual lhe serão apresentados os documentos reunidos e serão discutidos os problemas do abastecimento de ar comprimido. Estes problemas podem incluir um nível de pressão baixo ou oscilante, qualidade insuficiente do ar, mau grau de utilização dos compressores ou problemas com a refrigeração. 3. Inspecção do sistema de ar comprimido Por norma, uma inspecção do sistema de ar comprimido é a abordagem mais reveladora. Recomenda-se começar pelas zonas críticas, ou seja, onde são de esperar, por exemplo, fortes Tratamento Imagem 3: Queda de pressão num sistema de ar comprimido Plano com tubagems individuais da rede Ar comprimido: Vermelho = conduto de 3“ Azul = conduto de 2“ Verde = conduto no chão Castanho = conduto de ¾ e) Comando e monitorização da instalação Visto que, para além das características de cada um dos compressores, é sobretudo a sua interacção que tem uma influência decisiva na rentabilidade de uma central, deverá ser também fornecida uma descrição da técnica de comando de monitorização. Imagem 1: Plano (planta) do tubagem principal de ar comprimido numa fábrica Câmara de compressão Câmara de compressão quedas de pressão (imagem 3) ou uma qualidade deficiente do ar. A nossa experiência demonstrou que o problema reside na maioria dos casos nos pontos de recepção finais. Por esta razão deve-se proceder do seguinte modo: a) Tubos flexíveis de ligação, redutores de pressão, separadores de água Em particular, as ligações por tubos flexíveis aos consumidores de ar apresentam frequentemente pontos de fuga. Por esta razão, deve-se verificar Imagem 4: "Devorador de energia": redutor de pressão periférico com separador de água se apresentam danos e fugas. Se estiverem presentes redutores de pressão, também é necessário verificar a sua regulação (pressão de admissão e final) sob carga (imagem 4). Também é necessário verificar a presença de líquidos e impurezas nos separadores de água instalados antes dos redutores de pressão. O mesmo se aplica aos condutos de saída verticais virados para baixo (imagem 5). b) Dispositivos de vedação O estado da tubagem de ligação derivados da rede principal têm também uma grande influência sobre a eficiência do sistema. Os pontos nevrálgicos incluem os dispositivos de vedação. Por esta razão, é necessário verificar se se trata, por exemplo, de válvulas de esfera com passagem total e que favorecem o fluxo e de válvulas de fecho, ou se estão instalados acessórios de bloqueio da água que dificultam o fluxo e válvulas em ângulo. c) Rede de tubagens principal No que diz respeito à rede de tubagens principal, é necessário identificar sobretudo pontos apertados e, consequentemente, causadores de quedas de pressão. d) Sistema de tratamento de ar comprimido Aqui os critérios de verificação mais importantes são o ponto de condensação sob pressão (grau de secura) e a respectiva diferença de pressão causada. Dependendo do tipo de utilização, poderá ser necessário efectuar outras verificações de qualidade. e) Centrais de ar comprimido A própria central de ar comprimidopode naturalmente apresentar também defeitos significativos. Deve-se verificar ao pormenor a instalação das máquinas, o sistema de ventilação, a refrigeração e as tubagens. Para além disso, devese determinar a diferença total da pressão de comutação dos compressores, a capacidade dos reservatórios de ar comprimido e o ponto de medição a partir do qual os compressores são controlados. f) Determinação dos pontos de medição Após a inspecção, o perito em ar comprimido deve determinar, juntamente com o proprietário, os pontos de medição para a análise de consumo. O requisito mínimo é uma medição da pressão antes e depois do tratamento e na saída da rede de ar comprimido. Água no sistema? Teste abrindo a válvula de esfera Há fugas de água depois de abrir? Imagem 5: Água no sistema? (teste) 4. Medição da pressão e do consumo de ar (ADA) Para medir a pressão e o consumo de ar, o funcionamento da dos compressores e do sistema de ar comprimido é analisado durante, pelo menos, 10 dias com a ajuda da tecnologia moderna de registo de dados. O registador de dados recolhe os valores de medição relevantes e transmite-os a um computador que cria um diagrama de consumo detalhado. São detectadas as quedas de pressão, as oscilação de pressão e de consumo, o comportamento em vazio, os períodos de carga e de imobilização dos compressores e a relação entre a potência de cada compressor e o respectivo consumo de ar comprimido. Para que a representação seja perfeita é necessário também determinar as fugas durante a medição. Este processo deve ser efectuado como indicado no capítulo 10 (pág. 22 e seguintes) e exige, entre outras acções, o bloqueio de determinadas áreas específicas da rede durante o fim-de-semana. 29 Os compressores convertem quase 100 por centro da energia eléctrica que recebem em calor. Até mesmo um compressor relativamente pequeno de 18,5 kW "fornece", praticamente como sub produto, energia suficiente 14. Planificação adequada de centrais de ar comprimido (4) Arrefecimento eficaz da da central de ar comprimido: refrigeração a ar para aquecer facilmente uma casa unifamiliar. Um sistema de refrigeração eficaz é, por conseguinte, indispensável para o perfeito funcionamento de uma central de ar comprimido. O calor residual gerado pelos compressores é a melhor forma de poupar energia. A utilização de sistemas de recuperação de calor adequados permitem recuperar até 94 por cento da energia aplicada, aproveitá-la e baixar consideravelmente os custos de produção de ar comprimido (consultar o capítulo "Poupar energia através da recuperação de calor", p. 18 e seguintes). No entanto, até mesmo as instalações de ar comprimido com recuperação de calor devem ter disponível um bom sistema de arrefecimento, que permite igualmente poupar bastante dinheiro. Os custos do arrefecimento a ar podem ser até 30 por cento mais baixos que os do arrefecimento a água. Por conseguinte, hoje em dia deve ser dada preferência ao arrefecimento a ar, sempre que possível. 1. Ambiente indicado para os compressores 1.1 Ar limpo e fresco é uma mais valia A disposição sobre a prevenção de acidentes VBG 16 ("13.4 Compressores", § 12, secção 1) estipula que: "Os compressores devem ser instalados de 30 modo a permitir um acesso adequado e a garantir a necessária refrigeração." As disposições de execução indicam que a temperatura ambiente para iequipamentos arrefecidos a ar e a óleo não deve exceder +40 °C. Além disso, o § 15 indica o seguinte: „... na área de aspiração de compressores não podem ser libertadas substâncias perigosas." Estas disposições são apenas requisitos mínimos, que têm como objectivo reduzir o mais possível o risco de acidentes. No entanto, para que um compressor trabalhe de forma rentável e que exija pouca manutenção é preciso muito mais. 1.2 A sala dos compressores não é um armazém A sala dos compressores não deve ser utilizada como um armazém. Ou seja, não deve ter equipamento irrelevante e deve ser mantida sem pó ou outras impurezas. O chão desta sala deve também ser resistente ao desgaste por fricção. Seria ideal que permitisse a limpeza a húmido. De modo algum deve o ar de arrefecimento (assim como o ar previsto para a compressão) ser aspirado de ambientes com pó, partículas de fuligem e semelhantes sem uma filtração intensiva prévia. Mesmo em condições de serviço normais, o ar aspirado e o ar de arrefecimento dos compressores têm de ser limpos através de filtros instalados. 1.3 Condições climatéricas temperadas Também a temperatura influencia consideravelmente a fiabilidade e a necessidade de manutenção dos compressores: o ar aspirado e de refrigeração não deve ser nem muito frio (abaixo de +3 °C) nem muito quente (acima de +40 °C)*. Este facto deve ser considerado na planificação e na construção. Deve ser tido em conta que no Verão, por vezes, o aquecimento do Central de ar comprimido com conduta de exaustão de ar quente – a variante mais eficaz da refrigeração a ar ar é particularmente intenso devido à radiação solar no lado sul, mas também eventualmente no lado oeste, dos edifícios industriais. Ocasionalmente, também se podem verificar temperaturas de +40 ou até +45 °C, mesmo em zonas climatéricas temperadas. Por este motivo, é aconselhável que as aberturas para o ar aspirado e de refrigeração não sejam colocadas em locais sujeitos a forte radiação solar. A dimensão das aberturas deve estar em conformidade com a potência dos compressores e com o tipo de ventilação. 2. Ventilação da sala dos compressores A sala dos compressores, quer se trate de compressores refrigerados a ar ou *) Os limites de temperatura indicados dizem respeito às condições climatéricas da Europa Central e ao equipamento de série de uma estação de compressores a água, necessita de uma ventilação adequada. Em todos os casos, o calor irradiado no interior do compressor e o calor residual do motor de accionamento eléctrico devem ser evacuados. No total correspondem a cerca de 10 por cento da potência de accionamento do compressor. 3. Diferentes métodos de ventilação 3.1 Ventilação natural (imagem 1) O ar de refrigeração é aspirado e aquecido pelo compressor, sobe e, devido à sobrepressão predominante, é conduzido para fora da sala através de uma abertura de saída na parte superior. Este método de ventilação é, no entanto, recomendável apenas em casos excepcionais e para compressores com potência inferior a 5,5 kW, uma vez que a radiação solar ou vento que sopre na abertura de saída é suficiente para provocar a falha da ventilação natural. 3.2 Ventilação artificial Este método frequentemente utilizado recorre a um fluxo controlado do ar de refrigeração. Para evitar temperaturas abaixo de +3 °C nas épocas frias do ano, deve estar disponível um comando por termóstato. Temperaturas demasiado baixas podem comprometer a funcionalidade dos compressores e da descarga e tratamento dos condensados. O controlo através de um termóstato é necessário, uma vez que, sendo utilizado um método de ventilação artificial, a sala fica sujeita a uma determinada baixa pressão, que impede que o ar aquecido volte a entrar na sala. Existem duas opções para a ventilação artificial: 3.2.1 Ventilação com ventilador externo Um ventilador externo com comando por termóstato (imagem 2) , instalado na abertura de saída do ar da sala dos compressores, remove o ar aquecido. Nesta variante de ventilação, é importante que a abertura de aspiração (na imagem em baixo à direita) não seja demasiado pequena, pois verificar-seia uma pressão excessivamente baixa, acompanhada por ruídos incómodos devido à elevada velocidade do fluxo de ar. Além disso, a refrigeração da central seria também comprometida. O sistema de ventilação deve ser concebido de forma que o aumento da temperatura devido ao calor residual do compressor não exceda 7 K. Caso contrário, o calor poderia ficar a circular em curto-circuito, provocando a avaria dos compressores. Deve também ser tido em consideração que os ventiladores externos resultam em custos de energia adicionais. 3.2.2 Ventilação com canal de saída de ar (imagem 3) Actualmente, os compressores de parafuso totalmente capsulados permitem uma variante de ventilação quase ideal recorrendo a um canal de saída de ar. O compressor aspira o ar admitido através da respectiva abertura e envia o ar aquecido para o canal, que o conduz directamente para fora da sala de compressores. A vantagem decisiva deste método consiste no facto de o fluxo de ar de refrigeração poder ser mais aquecido, até cerca de 20 K. Deste modo, a quantidade de ar de refrigeração necessária é menor. Normalmente, os ventiladores de série dos compressores são suficientes para transportar o ar para a saída. Ou seja, ao contrário da ventilação com ventilador externo, neste caso não se verificam custos adicionais de energia. Contudo, isto aplica-se apenas se a pressão residual dos ventiladores não for excedida. O canal de saída de ar deve dispor também de uma persiana de circulação de ar controlada por termóstato (imagem 4), para evitar que a sala de compressores arrefeça no Inverno. Se na sala de compressores também estiverem instalados secadores refrigerados a ar deve ser considerado o seguinte: os compressores e os secadores não se devem influenciar reciprocamente no que diz respeito aos sistemas de ventilação. Em caso de temperaturas superiores a + 25 °C, é ainda aconselhável que o débito de ar de refrigeração seja aumentado através de um ventilador adicional controlado por termóstato. h Imagem 1: Sala de compressores com ventilaçãonatural – para instalações de menos de 5,5 kW Imagem 2: Ventilação artificial com ventilador externo – para instalações de 5,5 a 11 kW Entrada de ar , p. ex., do depósito Imagem 3: Ventilação artificial com canal de saída de ar – para instalações a partir de 11 kW Persiana de circulação de ar Entrada de ar do exterior Imagem 4: Uma persiana de circulação de ar controlada por termóstato assegura o equilíbrio térmico 31 Nas páginas 20 a 31 foram indicados pontos a considerar para a instalação de novas redes de ar comprimido ou para a renovação das redes existentes e a forma como efectuar a planificação de uma central de ar comprimido eficaz. Contudo, efectuar 15. Funcionamento eficaz dos sistemas de ar comprimido Manter a fiabilidade e a optimização de custos a longo prazo Ao procurar uma elevada eficácia do ar comprimido, as vantagens são a triplicar: consegue-se uma maior segurança do abastecimento e uma redução perceptível dos custos do ar comprimido e do consumo de energia. O potencial de eficácia é elevado: segundo o estudo da UE "SAVE II", em 2000, os compressores de ar comprimido consumiram a nível europeu 80 mil milhões de kWh, sendo que pelo menos 30% deste valor poderia ter sido evitado. 1. O que significa rentabilidade ideal? A rentabilidade de um sistema de ar comprimido reflecte-se na sua estrutura de custos. Os valores ideais alcançáveis dependem do modo de funcionamento e da produção. Decisivos para a rentabilidade são o tempo de funcionamento dos compressores, o nível de pressão e outros parâmetros comerciais. Exemplo de um sistema optimizado com uma central de ar comprimido com arrefe- 32 Base: 0,08 Euro/kWh Tempo de funcionamento: 5 anos Taxa de juro: 6 %. Custos de energia dos compressores de forma precisa os intervalos de manutenção dos componentes da central de ar comprimido. Assim, tornou-se possível executar os trabalhos de manutenção conforme necessário e de forma preventiva. O resultado: menores custos de manutenção, maior rentabilidade e fiabilidade do abastecimento de ar comprimido e, consequentemente, maior segurança na produção operacional. Custos de energia do tratamento Custos de manutenção dos compressores Custos de manutenção do tratamento Custos de investimento nos compressores Custos de investimento no tratamento Custos de instalação/sistema de controlo do comando Tratamento global da condensação cimento a ar: tempo de funcionamento 5 anos, preço da electricidade 8 cêntimos/kWh, taxa de juro 6%, pressão de serviço 7 bar, qualidade do ar comprimido em conformidade com a norma ISO 8573-1: óleo residual classe 1, pó Colocação em serviço/formação a planificação e a montagem com consciência do consumo de energia e dos custos implicados é apenas meio caminho andado. Para garantir a rentabilidade contínua da produção de ar comprimido é também necessário assegurar um funcionamento eficaz do sistema de ar comprimido. Sobrepressão de serviço: 7,5 bar Refrigeração a ar Qualidade do ar comprimido Óleo 1 2.2 Selecção de consumidores Imagem 1: Estrutura de custos de um sistema de ar comprimido optimizado adequados residual classe 1, água residual classe Não é apenas na produção que existe o 4 (imagem 1). O exemplo mostra que, perigo de poupar nas coisas erradas, mesmo em condições ideais, o con- também na escolha de consumidores sumo de energia representa a parte este é um facto a ter em atenção. mais substancial dos custos totais da Por exemplo, através da compra de produção de ar comprimido, com um máquinas de produção cujo preço de valor de 70%. aquisição é baixo, mas que necessitam de uma maior pressão de serviço. O 2. Manter a rentabilidade aumento necessário da pressão e/ou a Para garantir uma rentabilidade con- ampliação do sistema de ar comprimido tínua da produção de ar comprimido podem rapidamente exceder os custos devem ser observados alguns pontos adicionais que seriam necessários importantes: para a aquisição de uma máquina com pressão de serviço menor, por exemplo, 2.1 Manutenção adequada à de 6 bar. Por conseguinte, devem ser necessidade estipuladas directivas para a aquisição Os modernos comandos internos dos de máquinas, que não só tenham em compressores, como o "Sigma Control" consideração a alimentação eléctrica, e os sistemas de gestão de ar compri- mas também o abastecimento de ar mido "Sigma Air Manager" baseados comprimido. em computadores industriais, indicam (segundo ISO 8573-1) Pó 1 Água 4 Imagem 2: Aparelho para medição do consumo de ar comprimido. O caudal volúmico é determinado através da medição da diferença de pressão, com um tubo de medição, no conduto de pressão. 2.3 Novos requisitos impostos pela produção 2.3.1 Alteração do consumo do ar comprimido a) Modificação da produção As variações de consumo relacionadas com os turnos são muitohabituais. Geralmente, não se dá a devida importância a essas variações e, consequentemente, verifica-se após uma modificação da produção que determinados compressores funcionam num turno com uma carga extremamente baixa, enquanto que noutro turno o consumo de ar é tão elevado que as reservas de segurança acabam por ser gastas. O abastecimento de ar comprimido deve, por esse motivo, ser sempre adaptado a estruturas de produção alteradas. b) Ampliação da produção Neste caso, para além da potência dos compressores, também as tubagens e o tratamento do ar comprimido devem ser adaptados às diferentes condições. Caso se pretenda aumentar a capacidade de produção de uma empresa através da ampliação de uma instalação já existente, recomenda-se uma medição técnica do consumo de ar comprimido da instalação existente (imagem 2), para obter informações o mais detalhadas possíveis e adaptar o abastecimento respectivamente. 2.3.2 Segurança do abastecimento É habitual as estações de compressores incluírem um compressor em modo "standby". Pelo contrário, no tratamento do ar comprimido abdica-se frequentemente deste tipo de reservas de segurança. Ao aumentar o consumo de ar, Imagem 4: Estação com tratamento para duas qualidades de ar comprimido diferentes o compressor em "standby" é activado, verificando-se no entanto uma deterioração da qualidade do ar comprimido devido à falta de capacidade de tratamento. Por conseguinte, deverá ser sempre incluída uma unidade de tratamento (secador/filtro) para cada compressor em "standby" (imagem 3). 2.3.3 Alteração da qualidade do ar comprimido Quando é necessária uma maior qualidade do ar comprimido, deve determinar-se se a produção será afectada total ou apenas parcialmente. No primeiro caso, não é suficiente renovar o tratamento do ar comprimido central. Também as tubagens que até então transportavam o ar de qualidade inferior devem ser limpas ou substituídas. No segundo caso, recomenda-se um tratamento em separado, que forneça a qualidade de ar comprimido pretendida (imagem 4). Para garanti-lo, deve ser instalado um dispositivo de limitação do débito. Caso contrário, o sistema de tratamento poderia receber uma quantidade excessiva de ar comprimido, visto que não está preparadopara o débito máximo dos compressores. turno se verifique a existência de fugas, por exemplo, recorrendo a sistemas de controlo e de monitorização modernos como o "Sigma Air Manager". No caso de um aumento das fugas, estas têm de ser localizadas e eliminadas. 3. A gestão de custos garante a rentabilidade Os dados obtidos através de análises durante a planificação são também interessantes para o funcionamento posterior, contanto que estejam actualizados. Já não são, no entanto, necessárias análises separadas para obter esses dados. Sistemas como o "Sigma Air Manager" assumem essa tarefa. Desta forma, garante-se uma base ideal para as auditorias online de ar comprimido e uma gestão de custos eficaz no que diz respeito ao abastecimento de ar comprimido (imagem 5). Quantos mais utilizadores conseguirem assim ter uma perspectiva clara dos seus custos com o ar comprimido, descobrirem potenciais para a redução das despesas e valorizarem em primeiro lugar a eficiência energética aquando da compra de componentes de ar comprimido, mais perto estão todos os 2.4 Monitorização de fugas Baixar o consumo Por mais correcta que seja a manutenção encontram-se de energia sempre fugas nas redes de ar comprimido e elas têm tendência para aumentar. Ocasionalmente podem causar elevadas perdas de energia. A sua causa Imagem 5: A gestão de custos sistemática principal é o desgaste possibilita ao utilizador controlar as desdas ferramentas, das pesas com o ar comprimido. ligações por tubos flexíenvolvidos de realizar o objectivo veis e dos componentes da máquina. Por isso, é Imagem 3: Para garantir a de reduzir amplamente o conde grande importância qualidade do ar comprimi- sumo de energia na produção ter em atenção este do, deve também estara- de ar comprimido em 30 % ou tribuída uma unidade de ainda mais – tanto pelo balanço tipo de defeitos e, se for tratamento a cada comfinanceiro das suas empresas, necessário, corrigi-los. pressor em "standby". como pelo nosso ambiente. Adicionalmente, recomenda-se que em cada custos e os 33 Cada vez mais utilizadoresde ar comprimido optam por compressores KAESER A gama de produtos Compressores de parafuso com PERFIL SIGMA Comandos de compressores com tecnologia de Internet Secador refrigeração com circuito económico SECOTEC Tratamento de ar comprimido (filtr, filtros, reservatórios, secador por refrigeração, secador adsorsão e sistemas de tratamento de condensados ) Blowers PERFIL OMEGA Compressores portáteis com PERFIL SIGMA Compressores de pistão para técnicos e oficinas Booster Dados da publicação Editor: KAESER KOMPRESSOREN GmbH, Carl-Kaeser-Str. 26, 96450 Coburg, Alemanha Telefone: 09561 640-0; telefax: 09561 640-130; e-mail: [email protected]. Internet: www.kaeser.com Redacção: Michael Bahr (resp.), Erwin Ruppelt Layout/gráfica: Martin Vollmer, Ralf Günther Fotografias: Marcel Hunger Impressão: Schneider Printmedien GmbH, Reußenberg 22b, 96279 Weidhausen A cópia total ou parcial desta brochura só é permitida mediante autorização por escrito do editor. Cada vez mais utilizadoresde ar comprimido optam por compressores KAESER A gama de produtos Compressores de parafuso com PERFIL SIGMA Comandos de compressores com tecnologia de Internet Secador refrigeração com circuito económico SECOTEC Tratamento de ar comprimido (filtr, filtros, reservatórios, secador por refrigeração, secador adsorsão e sistemas de tratamento de condensados ) Blowers PERFIL OMEGA Compressores portáteis com PERFIL SIGMA Compressores de pistão para técnicos e oficinas Booster Dados da publicação Editor: KAESER KOMPRESSOREN GmbH, Carl-Kaeser-Str. 26, 96450 Coburg, Alemanha Telefone: 09561 640-0; telefax: 09561 640-130; e-mail: [email protected]. Internet: www.kaeser.com Redacção: Michael Bahr (resp.), Erwin Ruppelt Layout/gráfica: Martin Vollmer, Ralf Günther Fotografias: Marcel Hunger Impressão: Schneider Printmedien GmbH, Reußenberg 22b, 96279 Weidhausen A cópia total ou parcial desta brochura só é permitida mediante autorização por escrito do editor. www.kaeser.com www.kaeser.com Tecnologia de ar comprimido Noções básicas, dicas e sugestões www.kaeser.com www.kaeser.com www.kaeser.com P-2010PT/09 Reservado o direito de alterações técnicas! Para mais informações e recursos a planificação correcta do seu abastecimento de ar comprimido, visite a página: www.kaeser.com > Serviços > Aconselhamento e análise