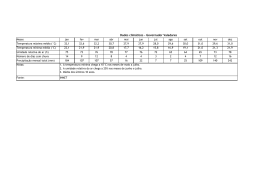

Departamento de Engenharia Mecânica CONDICIONADOR DE AR Aluno: Igor Soares Campos Orientador: Sergio Leal Braga Introdução A industria automotíva esta sempre tentando inovar e tentar fazer carros mais economicos, resistentes e confortáveis. O motor é o componente mais importante portanto engenheiros estão sempre tentanto melhora-lo. A experimentação de mudanças de componentes do motor é fundamental para validar as melhorias indicadas pelos calculos numéricos. Para se ter uma validação confiavél por testes experimentais é necessário executalos de forma a se obter boa repetibilidade de resultados, portanto em um laboratório com dinamometros, onde todos parametros podem ser melhor controlados é a melhor opção. Há dois tipos de dinamometros que podem ser usados para se testar motores, o de chassi e o de bancada, o primeiro o motor é testado no carro que é colocado em cima de rolos onde é reproduzido a sua movimentação, os equipamentos são bastante caros e a repetibilidade depende do modo que o veiculo é acelerado e desacelerado. Já a segunda opção é mais barata e com melhor repetibilidade, sendo possível fazer testes em diversas condições de funcionamento do motor. Um dos principais fatores que alteram o desempenho de um motor é a condição do ar que é admitido no motor, como sua temperatura, humidade e pressão. Veja abaixo alguns dados: •O torque do motor aumenta em aproximadamente 0,12% quando a pressão do ar de admissão aumenta em 1 hPa; • A potência do motor diminui em aproximadamente 0,5% com o aumento da temperatura do ar de admissão em 1◦C; • O teor de umidade no ar de admiss˜ao tem influˆencia nas emissões, principalmente de NOx. Assim sendo, um condicionador de ar deve ser instalado para controlar a temperatura e a humidade do ar que será admitido pelo motor a ser testado. E esse será o foco desse relatório e do projeto a ser contruido. Departamento de Engenharia Mecânica Objetivos O projeto tem como objetivo o desenvolvimento de um sistema de um condicionador de ar que será usado para fornecer ar para sala de testes de motores a combustão interna. Onde os ensaios devem ser feitos osb condições padrão baseando-se na norma NBR ISSO 1585 para validação do desempenho do motor. Assim como permitir que testes em condições adversas tambem possam ser feitos. Os objetivos do projeto são primeiramente estabelecer os parâmetros e condições de trabalho do sistema, implementando o modelo dinâmico do condicionador de ar projetado utilizando o software comercial EES, projetar um sistema de controle baseado em controladores PID utilizando MATLAB avaliando dois esquemas de sintonização dos controladores PID: o método clássico de Ziegler-Nichols e utilizando um sistema fuzzy surpervisório. Depois da especificação e da aquisição dos equipamentos é necessário se fazer o projeto para a estrutura responsável por unir todos os componentes, posicionando-os de forma ideal e provendo proteção e facil acesso a todos estágios do sistema. Assim como os suportes devem ser projetados de forma que resistam aos esforços pré estabelecidos. Teoria O ar sem o vapor de água que é chamado de “ar seco” é composto por diversas substâncias na seguinte proporção: Gás Nitrogênio,𝑁 Oxigênio, 𝑂 Argônio, Ar Dióxido de Carbono, 𝐶𝑂 Neônio, hélio, metano e outros Proporção 78,08 20,95 0,93 0,03 0,01 O vapor de água encontrado no ar é proveniente principalmente da agua que evapora da superfície, o que explica o porque de locais proximos a grandes massa de água, como no litoral ou locais com grandes lagos e rios serem mais umidos. A lei das pressões parciais observada por Dalton, estabelece para qualquer mistura mecânica(que não se misturam químicamente) de gases e vapores que cada gás exerce uma pressão parcial individual que é igual à pressão que o gás poderia exercer se ocupasse o espaço sozinho e a pressão total é justamnete a soma das pressões parciais. Como o ar e o vapor de água são uma mistura mecânica de gases podemos dizer que essa mistura obedece a lei de Dalton e a pressão barometrica dos gases pode ser definida como a soma da pressão parcial do ar seco e a do vapor de água. 𝑝 =𝑝 +𝑝 E a pressão do ar pode também ser relacionada com a massa especifica do ar e sua temperatura através da formula: 𝑝 =𝜌 ∗𝑅∗𝑇 Onde 𝜌 e a massa específica do ar [kg/m3], T ´e a temperatura do ar [K] e R a constante universal dos gases ideais para o ar [kJ/kg-K]. Departamento de Engenharia Mecânica Quando falamos em umidade podemos estar falando da absoluta ou da relativa, o que é bem diferente e pode gerar certa confusão. A umidade absoluta é a relação da massa de vapor de água no ar e a massa de ar seco. Porém o mais importante nesse caso será a umidade relativa. A umidade relativa do ar pode ser definida como a relação entre a pressão parcial do vapor de água presente no ar, Pv, e a pressão de saturação do mesmo. Ambas devem estar numa mesma temperatura e pressão total de mistura, Psv. Como podemos observar na seguinte expressão: 𝜗= 𝑃 𝑃 A pressão de saturação é obtida quando se tem a máxima quantidade possível de vapor de água, dissolvido no ar, a um determinada temperatura. Quanto maior a sua temperatura, maior será a quantidade possível de vapor de água dissolvido no ar. Uma das formas de se reduzir a humidade do ar, seria o resfriando até uma temperatura abaixo do ponto de orvalho, onde sua humidade relativa é maxima e o vapor de água começa a condensar. Portanto, o primeiro módulo do condicionador a ser projetado, será um trocador de calor modelo: TC-22 W/Ar da FrioTec que receberá agua previamente refrigerada em um chiller a uma temperatura de 4 a 10°C, que depois de passar pelas serpentinas do trocador de calor onde irá resfriar e desumidificar o ar do sistema. A temperatura da água gelada poderá variar de 15° a 18° graus celsius até finalmente voltar para o chiller onde será resfriada novamente. Sendo assim podemos então estimar a sua capacidade de refrigeração do ar, onde o calor cedido ao ambiente pode ser calculado pela formula: 𝑄 = 𝑉 ̇ ∗ 𝜌 ∗ 𝑐 ∗ (𝑇 , − 𝑇 , ) Onde 𝑉 ̇ é a vazão volumétrica de água [ 𝑚 / 𝑠 ], 𝜌 é a massa específica da água [ kg / 𝑚 ], 𝑐 é o calor esecífico da água [ kJ/kg-K ], 𝑇 , 𝑒 𝑇 , são a temperatura da água entrando e saindo do trocador de calor em °C. O próximo passo será reaquecer o ar até a temperatura desejada. Para que esta tarefa seja realizada, o segundo módulo do condicionador será um aquecedor com resistencias elétricas, aletadas para maior troca de calor com o ar que passa pelo módulo. A capacidade de aquecimento da resistência eletrica,𝑄 em kW, pode ser calculada como: = 𝑉 ∗ 𝜌 ∗ 𝑐 ∗̇ (𝑇 , − 𝑇 , ) Onde 𝑉 é a vazão volumétrica do ar [𝑚 𝑠] , 𝜌 é a massa específica do ar [ 𝑘𝑔⁄𝑚 ], 𝑄 𝑐 [e o calor específico do ar [ kJ/kg-k] e 𝑇 , 𝑒 𝑇 , são a temperatura do ar na entrada e na saída das resistencias elétricas respectivamente. Tendo a potência maxima fornecida pelo fabricante de 6,75 kJ. O módulo seguinte será um umidificador que é composto por um reservatório de água e um evaporador com resistências de imersão tubular em inox, que através de uma tubulação conduzirá o vapor até um tubo difusor de vapor onde o ar escoa, aumentando então sua umidade de acordo com o controle de temperatura das resistências. O objetivo desta etapa é controlar a umidade do ar que pode ter sido extremamente diminuída no processo anterior, dando então o ajuste fino. Sabemos que a quantidade de vapor de água necessária para ser adicionada ao ar, por um umidificador é dada pela formula: 𝑚̇ = 3600 ∗ 𝑉̇ ∗ 𝜌 ∗ (𝑤 , − 𝑤 , ) Departamento de Engenharia Mecânica E a potência necessária para obter essa quantidade de vapor de água é dada pela expressão: 𝑚̇ 𝑃 = ∗ (ℎ − ℎ ) 3600 Onde 𝑉̇ é a vazão volumétrica do ar [ 𝑚 /𝑠 ],𝜌 é a massa específica do ar [ kg/𝑚 ], 𝑤 , 𝑒 𝑤 , são a umidade absoluta do ar na saída e entrada do umidificador respectivamente [ kgv/kga ] e ℎ 𝑒 ℎ são respectivamente a entalpia na saída e na entrada do evaporador. Unidades de condicionamento de ar são classificadas de acordo com o limite de potência dos motores a serem testados e geralmente são divididas em 2 tipos: Modelo Unidade 1 Unidade 2 Vazão máxima de ar 800 𝑚 / ℎ 1600 𝑚 / ℎ Potência do motor Diesel 140 kW, gasolina 200 kW Diesel 280 kW, gasolina 400 kW Como para esse projeto desejamos atender apenas a modelos da unidade 1, foi especificado um ventilador centrífugo da aeromack, VCT 170 que possui uma vazão maxima de 960 𝑚 /ℎ que no caso atenderia com uma certa folga a demanda do projeto. Para que todos os componente funcionem em harmonia, reduzindo as perdas e tendo a maior precisão possível, serão instalados sensores de temperatura, umidade, pressão e fluxo, tanto na entrada de ar do condicionador, quanto na saída. Com as condições iniciais do ar é possível compará-las com as desejadas, que vão ser informadas em um painel de controle. Haverá a verificação da adequação da saída, se está de acordo com o projetado. O sitema de controle digital direto foi o escolhido para este acerto. Nele, controladores programáveis realizarão este equilíbrio via software. Esses controladores são classificados de acordo com o tipo de ação corretiva gerada em resposta a uma alteração da variável de controle. No caso, o implementado será o controle proporcional-integral-derivativo, que ao invés de atuar com um interruptor on-off, em que o sistema ou esta em um estado maximo ou em um estado minimo, sua reação é proporcional ao erro apresentado entre os valores desejados e os atualmente obtidos. Estruturação Como teremos dois módulos seguidos, com objetivos opostos, refrigeração e aquecimento respectivamente, iremos adicionar dois quadros entre esses módulos. Um destes quadros será composto por “venezianas” com um ângulo de 30 graus, que irão ajudar a bloquear a passagem de radiação das resistências para o trocador de calor, o que faria com que seu rendimento caisse drasticamente. O outro quadro teria apenas palhetas para nivelamento e uniformização do escoamento do ar pela tubulação de forma que o ar seja forçado a passar pelas resistencias e assim extraia uma melhor eficiência das resistências. A melhor forma para fazer esses quadros será dobrando uma chapa de espessura de 3 mm na forma de um perfil U, que terá uma papel estrutural nesse equipamento. Já as palhetas serão feitas cortando chapas de 1,5 mm. O material escolhido para construção dessas peças foi o alumínio, devido sua boa resistência mecânica e por sua resistência a corrosão. Tudo isso acompanhado de uma baixa densidade quando comparado com o ferro. Devido a elevada condensação do vapor de água nessa região, um material resistente a corrosão é fundamental. Tanto os quadros quanto a estrutura que unirá todo o mecanismo que forma o condicionador de ar vai ser projetado no 3d cad software, SolidWorks, onde é possivel visualizar possiveis problemas e formas de posicionamento e montagem do equipamento. Departamento de Engenharia Mecânica Todos os módulos,equipamentos e sensores do condicionador precisam ser organizados e instalados em uma estrutura que sirva de proteção e estruturação do sistema como um todo. Portanto uma estrutura composta por perfis retangulares de 40 mm por 40 mm e 40 mm por 20 mm foi projetada de modo a organizar de forma mais compacta possível os equipamentos. Outros elementos estruturais que deverão ser projetados serão os suportes para o ventilador centrífugo que irá fixar o ventilador na estrutura principal e os fixadores dos modulos de condicionamento de ar. O suporte do ventilador deve ser projetado levando em conta não somente o seu peso como o torque que as pás do ventilador irá gerar no suporte quando este estiver funcionando em potência maxima. Enquanto os suportes de fixação do modulo deve resistir ao peso do equipamento sendo ele colocado em qualquer posição. Para isso foi feito uma simulação de esforços e onde o menor fator de segurança variou em torno de doze, o que é uma boa margem de erro tendo em vista que os calculos foram feitos superdimensionados. Conclusões Até o presente momento apesar de as peças já terem sido compradas, as mesma ainda não chegaram, portanto a montagem, experimentação e validação dos parametros determinados no projeto ainda não foi feita. Quando todo material e equipamento necessáriopara a montagem do condicionador chegar, o mesmo será montado, programado e uma serie de testes como sensores externos serão feitos para verificar o funcionamento do Departamento de Engenharia Mecânica sistema como um todo. Para só então ser instalado onde irá ser realizado testes em motores nas condições padrão determinada pela norma brasileira NBR ISSO 1585 onde: Pressão = 100 kPa Temperatura = 25°C Umidade relativa = 30% Ou mesmo realizar testes em condições atmosféricas mais severas para verificar o comportamento do motor nessas condições. Referências 1 - León, A.C. Projeto de um condicionador de ar de admissão para testes de motores. 2012. Dissertação (Mestrado em Engenharia Mecânica) – Departamento de Engenharia Mecânica, Rio de Janeiro,Rio de Janeiro. 2012. 2 – Umidade relativa. Disponível m:<http://pt.wikipedia.org/wiki/Umidade_relativa>.Acesso em: 01 julho. 2013. 3 – SolidWorks Simulation. Training MechWorks

Baixar