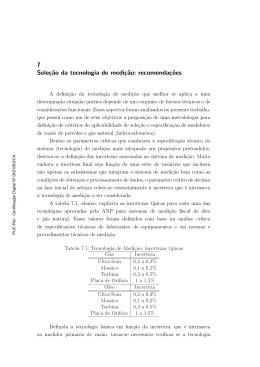

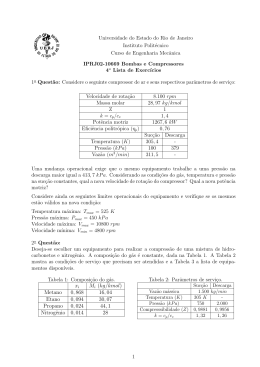

UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE ENGENHARIA DE CONTROLE E AUTOMAÇÃO INDUSTRIAL MEDIDOR DE VAZÃO MÁSSICA: Técnica Termal de Infravermelho Relatório submetido à Universidade Federal de Santa Catarina como requisito para a aprovação da disciplina: DAS 5511 Projeto de Fim de Curso Diego Pereira Dias Florianópolis, Março de 2009 MEDIDOR DE VAZÃO MÁSSICA: Técnica Termal de Infravermelho Relatório submetido à Universidade Federal de Santa Catarina como requisito para a aprovação da disciplina: DAS 5501: Estágio em Controle e Automação Industrial Diego Pereira Dias Florianópolis, 16 de março de 2009 MEDIDOR DE VAZÃO MÁSSICA: Técnica Termal de Infravermelho Diego Pereira Dias Orientador: Prof. Agustinho Plucêncio, M.Sc ——————————————————————– Assinatura do Orientador Este relatório foi julgado no contexto da disciplina DAS 5501: Estágio e Controle e Automação Industrial e aprovado na sua forma final pelo Curso de Engenharia de Controle e Automação Industrial Agradecimentos À Deus, pela minha razão de ser e de existir; À minha famı́lia, pelo incansável apoio recebido; Aos meus amigos, pelo agradável companherismo; À UFSC, pelo ensino público de excelente qualidade recebido; Ao Prof. Dr. Augusto Humberto Bruciapaglia, Coordenador do Curso de Graduação de Engenharia de Controle e Automação, pelo seu profissionalismo e orientações acadêmicas recebidas ao longo do Curso; Ao Prof. Agustinho Plucêncio, M.Sc., docente orientador, pelo apoio dado e pelas oportunidades de discussões técnicas compartilhadas e necessárias à realização deste trabalho; À Agência Nacional do Petróleo, Gás Natural e Biocombustı́veis (ANP) e à Financiadora de Estudos e Projetos (FINEP), pelo o apoio financeiro dado através do Programa de Recursos Humanos da ANP para o Setor do Petróleo e Gás (PRH-34 ANP/MCT); Ao Prof. Dr. Julio Elias Normey Rico, Coordenador do Programa de Recursos Humanos (PRH-34 ANP/MCT) na UFSC, pela realização do estágio e as oportunidades dele decorrentes. i Resumo A pesquisa parte de motivações vindas da necessidade metrológica de medir os gases compressı́veis, transita pelos conceitos da Mecânicas dos Fluidos, especificamente os que são voltados para a elaboração de um medidor de vazão mássica utilizando a técnica de infravermelho e identifica a relação entre as variáveis envolvidas no processo de medição. Na etapa de desenvolvimento do projeto, destaca a identificação do problema de medição de vazão de gases compressı́veis, a estrutura funcional do medidor e a modelagem do fenômeno. Apresenta como resultados aspectos da simulação tais como: a relação entre a vazão mássica e a constante de tempo da variação de temperatura do corpo negro. É também, apresentado algumas perspectivas para futuras pesquisas. ii Abstract The motivation of the research is found on the metrologic problems involving compressible gases. This documents begins going through some concepts of the Fluid Mechanics with the focus of developing a massive flowerer using infrared techniques and identifies the relationship among these variables in the process of flow measurement. In the design’s development, the goal is to identify the problem concerning the measurement of compressible gases, the functional structure of the flowmeter and a fenomenal modeling. The simulation’s results are presented such as: relationship between the mass flow and the time constant of the temperature increase of the black body. Adding to the some perspectives are presented for future research. iii Lista de Figuras 1.1 Linha de Gasodutos na REPAR . . . . . . . . . . . . . . . . . . . . . . . 3 2.1 Impacto do tipo da Viscosidade num Escoamento . . . . . . . . . . . . 7 2.2 Efeito do Tipo de Escoamento . . . . . . . . . . . . . . . . . . . . . . . 8 2.3 Comportamento das Moléculas Exposta à Pressão . . . . . . . . . . . . 10 2.4 Sistema de Vazão Compensada: Esquema de um Computador de Vazão 13 2.5 Modelo Prático: Corpo Negro . . . . . . . . . . . . . . . . . . . . . . . . 15 3.1 Árvore Funcional para o Medidor de Vazão Mássica . . . . . . . . . . . 23 3.2 Elementos Envolvidos no Princı́pio Esperado . . . . . . . . . . . . . . . 24 3.3 Comportamento de Primeira Ordem da Variação de Temperatura . . . . 25 3.4 Medidor de Vazão Mássica Idealizado . . . . . . . . . . . . . . . . . . . 26 3.5 Modelo em CAD: Suporte para Encaixe do Sensor e Atuador . . . . . . 27 3.6 Comportamento Esperado para Dissipação de Energia: Resposta de Primeira Ordem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28 3.7 Coeficiente de Pelı́cula: Comportamento do Escoamento perto da Parede 31 3.8 Escoamento Laminar sobre uma Superfı́cie: Comportamento . . . . . . 34 3.9 Malha para a Simulação do Escoamento: Definição e Estrutura . . . . . 40 3.10 Visão da Simulação: Escoamento completo . . . . . . . . . . . . . . . . 41 3.11 Visão da Simulação: Detalhamento no Corpo Negro . . . . . . . . . . . 42 4.1 Emissor de Infravermelho: Empresa Scitec . . . . . . . . . . . . . . . . 43 4.2 Termômetro de Infravermelho: MLX90601 . . . . . . . . . . . . . . . . . 44 4.3 Suporte de medição: Apoio do corpo negro, emissor e sensor . . . . . 44 4.4 Lâmina de Alumı́nio: Comportamento Semelhante a um Corpo Negro . 45 4.5 Circuito Acionamento Simplificado: PIC e Sensor . . . . . . . . . . . . . 46 4.6 Circuito Implementado em Protoboard para Teste . . . . . . . . . . . . 46 iv 4.7 Bancada de Teste: Implementação do Computador de Vazão . . . . . . 47 4.8 Módulo de Alimentação: Circuito Esquemático . . . . . . . . . . . . . . 48 4.9 Módulo de Comunicação: Circuito Esquemático e Implementação . . . 49 4.10 Módulo de Acionamento: Circuito Esquemático . . . . . . . . . . . . . . 50 4.11 Módulo de Aquisição: Telas de Configuração . . . . . . . . . . . . . . . 51 4.12 Relacionamento: Constante de Tempo e Vazão Mássica . . . . . . . . . 54 4.13 Sequenciamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54 4.14 Medição da Temperatura: Vazão Baixa - Primeiro Experimento . . . . . 55 4.15 Medição da Temperatura: Segundo Experimento . . . . . . . . . . . . . 56 4.16 Medição da Temperatura: Comparação entre Experimentos Um e Dois 56 4.17 Medição da Temperatura: Vazão Alta - Primeiro Experimento . . . . . . 58 4.18 Medição da Temperatura: Vazão Baixa - Segundo Experimento . . . . . 58 4.19 Amplificação de Sinal: Inserção Lente . . . . . . . . . . . . . . . . . . . 59 v Lista de Tabelas 1.1 Consumo de Gás Veicular: Crescimento . . . . . . . . . . . . . . . . . . 4 3.1 Medidor de Vazão Mássica: Matriz de Necessidades . . . . . . . . . . . 21 3.2 Processos e Coeficiente de Transferência de Calor . . . . . . . . . . . . 31 3.3 Grandezas Utilizadas para a Modelagem do Processo . . . . . . . . . . 32 3.4 Descrição do Escoamento: Variáveis de Dimensionamento e Definição 33 3.5 Número de Reynolds: Classificação do Tipo de Escoamento . . . . . . 33 4.1 Simulação do Aquecimento: Vazão Mássica e Constante de Tempo . . 53 4.2 Simulação do Resfriamento: Vazão Mássica e Constante de Tempo . . 53 A.1 Ar sob Pressão Atmosférica: Propriedades . . . . . . . . . . . . . . . . 67 A.2 Medidor de Vazão Mássica: Especificações de Projeto . . . . . . . . . . 69 vi Simbologia AN P Agência Nacional do Petróleo, Gás Natural e Biocombustı́veis. CAD Projeto Assistido por Computador (Computer Aided Design). CAM Manufatura Assistido por Computador (Computer Aided Manufacturing). CI Circuito Integrado. CFD Dinâmica dos Fluidos Computacional (Computational Fluid Dynamics). DAS Departamento de Automação e Sistemas. FEA Métodos de Elementos Finitos (Finite Element Analysis). LCA Laboratório de Controle e Automação. LED Diodo Emissor de Luz (Light Emissor Diode). Nm 3 Normal metro cúbico. PIC Controlador de Interface Programável (Programmable Interface Controller ). PWM Modulação por Lagura do Pulso (Pulse Width Modulation). P&G Petróleo e Gás SMAR Empresa Brasileira fabricante de instrumentos para controle de processos. TTL Transistor-Transistor Logic. vii Sumário 1 Introdução 1 1.1 Objetivos, Metodologia e Delineamento da Pesquisa . . . . . . . . . . . 1 1.2 Organização do Trabalho . . . . . . . . . . . . . . . . . . . . . . . . . . 2 1.3 Motivações Iniciais da Pesquisa 3 . . . . . . . . . . . . . . . . . . . . . . 2 Medição de Vazão Mássica: Alguns Conceitos Relevantes 6 2.1 Variáveis Condicionantes . . . . . . . . . . . . . . . . . . . . . . . . . . 6 2.1.1 Viscosidade . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 2.1.2 Pressão, Temperatura e Vazão . . . . . . . . . . . . . . . . . . . 9 2.1.3 Compressibilidade . . . . . . . . . . . . . . . . . . . . . . . . . . 10 2.1.4 Densidade . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 2.2 Computador de Vazão . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 2.3 Caracterı́sticas de Desempenho . . . . . . . . . . . . . . . . . . . . . . 14 2.4 Corpo Negro: Conceito com o Medidor . . . . . . . . . . . . . . . . . . . 14 3 Planejamento do Medidor 3.1 Projeto Informacional 16 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 3.1.1 Descrição do Problema . . . . . . . . . . . . . . . . . . . . . . . 17 3.1.2 Requisitos de Usuários . . . . . . . . . . . . . . . . . . . . . . . 17 3.1.2.1 Ciclo de Vida . . . . . . . . . . . . . . . . . . . . . . . . 18 3.1.2.2 Atributos de Projeto . . . . . . . . . . . . . . . . . . . . 18 3.1.2.3 Matriz de Necessidades . . . . . . . . . . . . . . . . . 20 3.1.3 Requisitos de Projeto e Especificação do Projeto . . . . . . . . . 22 3.2 Projeto Conceitual: Análise e Sı́ntese . . . . . . . . . . . . . . . . . . . 22 viii 3.2.1 Análise e Estruturação Funcional . . . . . . . . . . . . . . . . . . 23 3.2.2 Sı́ntese e Princı́pio Esperado . . . . . . . . . . . . . . . . . . . . 24 3.3 Projeto Preliminar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 3.3.1 Esboço da Estrutura . . . . . . . . . . . . . . . . . . . . . . . . . 26 3.3.2 Modelagem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 3.4 Simulação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 3.4.1 Definição da Malha . . . . . . . . . . . . . . . . . . . . . . . . . . 39 3.4.2 Simulação do Fenômeno . . . . . . . . . . . . . . . . . . . . . . 40 4 Implementação e Resultados 43 4.1 Implementação e Elaboração do Experimento . . . . . . . . . . . . . . . 43 4.1.1 Montagem do Experimento . . . . . . . . . . . . . . . . . . . . . 48 4.1.1.1 Módulo de Alimentação . . . . . . . . . . . . . . . . . . 48 4.1.1.2 Módulo de Comunicação . . . . . . . . . . . . . . . . . 49 4.1.1.3 Módulo de Acionamento . . . . . . . . . . . . . . . . . 49 4.1.1.4 Módulo de Aquisição . . . . . . . . . . . . . . . . . . . 51 4.2 Resultados Obtidos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52 4.2.1 Simulação do Escoamento . . . . . . . . . . . . . . . . . . . . . 52 4.2.2 Experimento do Protótipo . . . . . . . . . . . . . . . . . . . . . . 54 5 Conclusões e Perspectivas de Futuros Projetos 61 5.1 Conclusões . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61 5.2 Perspectivas de Futuros Projetos . . . . . . . . . . . . . . . . . . . . . . 62 Bibliografia 64 Apêndice A : Propriedades e Especificações 67 A.1 Propriedades do ar sob pressão atmosférica . . . . . . . . . . . . . . . 67 A.2 Especificação de Projeto 67 . . . . . . . . . . . . . . . . . . . . . . . . . . ix Anexo A : Algoritmos 71 A.1 Acesso via OPC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71 A.2 Compensação Temperatura e Pressão . . . . . . . . . . . . . . . . . . . 75 Anexo B : Contexto no Curso e Manual do Usuário 81 B.1 Contextualização no Curso . . . . . . . . . . . . . . . . . . . . . . . . . 81 B.2 Manual do Usuário . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82 x Capı́tulo 1: Introdução 1.1: Objetivos, Metodologia e Delineamento da Pesquisa A medição de vazão é fundamental para garantir o controle e a segurança dos diversos processos industriais e em particular na indústria do petróleo e gás. Por medidor de vazão mássica entende-se o instrumento que mede a ”quantidade de massa por unidade de tempo que se escoa através de determinada secção transversal de um conduto livre (canal, rio ou tubulação com pressão atmosférica) ou de um conduto forçado (tubulação com pressão positiva ou negativa)”1 . Em adição a este conceito, a técnica termal é compreendida pelo uso dos princı́pios da termodinâmica para calcular a vazão mássica através da ”troca térmica entre o fluido e elementos dissipadores de energia”2 . Assim sendo, a delimitação visou elaborar o estudo e o projeto de um medidor, buscando identificar a exequibilidade desta técnica com os recursos fı́sicos disponı́veis no Laboratório de Controle e Automação do Departamento de Automação e Sistemas da UFSC( LCA/DAS ), vinculado ao Programa de Recursos Humanos da Agência Nacional do Petróleo, Gás Natural e Biocombustı́veis (ANP) para o Setor do Petróleo e Gás (PRH-34 ANP/MCT), pesquisa realizada em tempo parcial no ano 2008. Desta forma, o objetivo geral deste trabalho centrou-se em verificar, a partir da fundamentação teórica desenvolvida ao longo do Curso de Engenharia, a factibilidade do uso da técnica, bem como a concepção de um experimento de medição. Do mesmo modo, os objetivos especı́ficos são os seguintes: primeiramente, a realização de revisão bibliográfica de fontes secundárias de dados que envolvem um medidor de vazão mássica termal; segundo, utilizando a metodologia de projeto, obter as caracterı́sticas necessaria para um medidor de vazão massivo, adicionando a isto a apresentação das variáveis para uma simulação de escoamentos, o que visa determinar quais as melhores caracterı́sticas na concepção do instrumento. Como terceiro objetivo especı́fico, a elaboração do experimento, com a utilização de uma bancada de testes3 , incluindo o computador de vazão, já existente no LCA/DAS. Através da recuperação, adaptação e calibração dessa bancada buscou-se testar o desempenho 1 [30] In: Wikipedia, 2007 [25]SARAIVA, 2006, p. 11 3 [25]SARAIVA, 2006, p. 37 2 1 metrológico da concepção e do protótipo. A metodologia utilizada baseou-se, inicialmente, na pesquisa de fontes secundária de dados disponı́veis em livros, trabalhos cientı́ficos publicados, relatórios da ANP, site, e outros de uso público disponı́vel no mundo cientı́fico. Também, foram utilizadas fontes primárias de dados, coletadas no laboratório. Assim, o método cientı́fico utilizado foi o descritivo experimental pois, na fase inicial do trabalho, tal pesquisa observou, registrou, analisou e ordenou dados sem manipulá-los, isto é, sem interferência do pesquisador. Procurou descobrir a frequência com que um fato ocorreu, sua natureza, caracterı́sticas, causas e relações com outros fatos. Para a coleta de tais dados, portanto, utilizaram-se técnicas especı́ficas, dentre as quais destacam-se o teste e a observação do fenômeno4 . Na parte experimental da pesquisa, procurou-se refazer as condições de fato a ser estudado, para observálo sob controle. Para tal, utilizou-se local apropriado, aparelhos e instrumentos de precisão para demonstrar o modo ou as causas pelas quais o fato for produzido, proporcionando assim, o estudo de suas causas e efeitos5 . A problemática visou buscar uma solução economicamente sustentável (com menor redução de custo operacional), em detrimento dos medidores de vazão mássica onerosos. Acrescentou-se a esta inquietação cientı́fica, o desenvolvimento observacional para a medição de vazão mássica de fluidos compressı́veis. E não menos importante, ao levantar os dados, observou-se que alguns fenômenos serão objetos de novas pesquisas a serem desenvolvidas futuramente. Tais como o monitorar as perturbações, prosseguir na experimentação e modelagem da troca térmica por radiação. 1.2: Organização do Trabalho De forma sintética, a organização do trabalho consistiu de cinco capı́tulos. Partido das motivações preliminares que constituem o primeiro capı́tulo apresentam-se os objetivos a metodologia e o delineamento do trabalho com destaque para a problemática que foi a chave da pesquisa. No segundo capı́tulo, apresenta-se o pressuposto básico da fundamentação teórica da mecânica dos fluidos que sustenta o objeto 4 5 [1](ALMEIDA, 1996, p. 104) [13](KELLER; BASTOS, 1991, p. 54) 2 de estudo. A metodologia de projeto seguido na engenharia é apresentada no terceiro capitulo. A implementação e os resultados do experimento são arrolados no quarto capı́tulo e, finalmente, no último capı́tulo são apresentadas conclusões e indicação de perspectivas que poderão ser desenvolvidas em futuros trabalhos. 1.3: Motivações Iniciais da Pesquisa A indústria de petróleo e gás se destaca-se pela utilização da medição de vazão porque ela precisa ter um valor mensurável para quantificar os seus produtos e subprodutos produtos, haja vista que, anualmente, o consumo de lı́quidos e gases é elevado, França afirma que ”é aproximadamente de 3 bilhões m3 e 600 bilhões N m3 , respectivamente”6 . Exemplificando a utilização da medição de vazão, apresenta-se a Figura 1.1 que mostra uma rede de gasodutos numa refinaria. Figura 1.1: Linha de Gasodutos na REPAR/Petrobrás - Araucária,PR7 De acordo com as estatı́sticas, o Brasil segue a tendência mundial de consumo de gás, em especial na utilização de gás natural veicular que pode ser mostrado na Tabela 1.1. Ao analisá-la pode-se facilmente detectar que o consumo de gás veicular no Brasil cresceu 25,65% no último ano e existe possibilidade deste aumento ser 6 [9] FRANÇA, 2006, p.2 Fonte: Foto tirada pelo autor em SET/07. Publicação concedida pela proprietária para trabalhos cientı́ficos. 7 3 motivado pela demanda crescente de automóveis movidos a gás. Além disso, o mercado brasileiro já é o segundo maior mercado do mundo na utilização do gás natural veicular. No Brasil, assim como no mundo todo, existe uma dificuldade no controle metrológico de medição de gás, especialmente no mercado de gás natural veicular. Entretanto, novas tecnologias vem sendo estudadas para solucionar essa dificuldade metrológica através de medidores de vazão mais elaborados. Perı́odos Uso do Gás(%) Jul/2008 em relação Jun/2008 -0,08 Jul/2008 em relação Jul/2007 25,65 Ago/2008 (...) 28,95 Tabela 1.1: Consumo de Gás Veicular: Crescimento8 O medidor de vazão é um instrumento capaz de medir o volume de um fluido (medidor de vazão volumétrica) ou a massa (medidor de vazão mássica) que escoa em uma tubulação ou um canal em um determinado intervalo de tempo9 . A vazão volumétrica está suscetı́vel a variações de pressão e temperatura. Para os escoamentos encontrados no setor industrial, a medição de vazão de gás requer uma atenção especial. A medição da vazão mássica é fundamental para um escoamento gasoso, pois em última análise, é o conhecimento da vazão mássica e do poder calorı́fico do gás que vai determinar o valor econômico da quantidade do material escoada por unidade de tempo. Desta forma, oferecer medições de custo reduzido que, além disso, possuam erro de medição, resolução, confiabilidade e tempo de resposta adequado, torna-se um objetivo interessante10 . Para dificultar ainda mais o controle metrológico de medição de gás, há o desconhecimento da compressibilidade do gás utilizado nos processos industriais ou no dia-a-dia11 . Um instrumento que seja sensı́vel diretamente à vazão mássica, elimina as incertezas introduzidas pelas variações de pressão e temperatura. Na indústria do petróleo e gás, utilizam-se medidores de vazão: por efeito termodinâmico, por efeito de Coriolis e através da computação de vazão. Um computador de vazão faz uso da vazão volumétrica e um de densı́metro. 8 Fonte:[11]Fonte: Redação Gás Brasil [24]RIBEIRO, 2006, p. 315 10 [22] PLUCENIO; DIAS, 2008 ,p.1 11 Gás Natural Veicular, por exemplo. 9 4 Sendo assim, há necessidade de fazer-se uma compensação na temperatura e na pressão para obter-se o valor real medido. Uma possı́vel alternativa seria a utilização de medidores de vazão que utilizam o efeito de Coriolis. Estes apresentam pequeno erro de medição e podem medir escoamentos bifásicos em situações onde o escoamento é homogêneo. No entanto, os medidores mássicos por efeito de Coriolis têm um custo financeiro elevado, podem sofrer interferência de vibrações externas e a vida de utilização reduz-se devido à fadiga da tubulação. A utilização de um medidor usando uma técnica termal, tal como a de infravermelho pode ser uma solução para compensar o custo e o problema de sinal elétrico em vazões de gases combustı́veis. Um futuro medidor de baixo custo permitiria a diminuição dos desperdı́cios e das incertezas, além de ter um impacto direto no meio ambiente, pois a matriz energética seria melhor utilizada. Somando a isso, o equipamento poderia ser usado em laboratórios de estudos de escoamentos multifásicos. As motivações iniciais serão melhores apresentadas no decorrer do trabalho. 5 Capı́tulo 2: Medição de Vazão Mássica: Alguns Conceitos Relevantes A vazão é uma relação de grandezas1 fı́sicas com o tempo. Ela pode ser definida como: ”o volume ou quantidade de massa por unidade de tempo que se escoa através de determinada secção transversal de um conduto livre (canal, rio ou tubulação com pressão atmosférica) ou de um conduto forçado (tubulação com pressão positiva ou negativa)”2 . A unidade de vazão é, portanto, a unidade de volume por unidade de tempo ou a unidade de massa por unidade de tempo. Deste modo, ”a vazão volumétrica é igual ao produto da velocidade do fluido pela área da seção transversal da tubulação, enquanto a vazão mássica é igual ao produto da vazão volumétrica pela densidade do fluido”3 . Em suma, a vazão é a rapidez com a qual um volume ou quantidade de massa escoa e, se tomada a vazão num ponto de referência, ela é quantidade do produto. Na prática, como é difı́cil a medição direta da densidade do fluido e a composição dos gases é constante, utilizamse as medições da temperatura e da pressão para inferir a densidade. As aplicações em que se medem a vazão são inúmeras e estão presentes desde a medição de vazão de água em estações de tratamento, até a sua chegada nas resistências. De maneira semelhante, emprega-se a medição de vazão tanto na determinação da quantidade de gases industriais e combustı́veis em uma vazão mássica de petróleo numa tubulação, quanto na complexa vazão de sangue que constitui o sistema circulatório. Finalmente, observa-se quão abrangente é aplicabilidade e o emprego da medição da vazão. 2.1: Variáveis Condicionantes Nos processos que envolvem fluidos há certas variáveis independentes que caracterizam o material e o tipo de escoamento. A medição de vazão não fica fora deste contexto, faz-se necessário entender algumas variáveis intrı́nsecas dos processo e deve considerar-se na concepção dos medidores de vazão, em especial os mássicos. 1 Uma grandeza ou quantidade é o conceito que descreve qualitativa e quantitativamente as relações entre as propriedades observadas no estudo da natureza.[29]In: Wikipedia,2008. 2 [30]In: Wikipedia,2007 3 [24]RIBEIRO, 2006, p. 315 6 2.1.1: Viscosidade Inicialmente, define-se a viscosidade como a expressão da facilidade ou da dificuldade com que um fluido escoa, quando submetido a uma força externa. ”Ela é a medida dos efeitos combinados de adesão e coesão das moléculas do fluido entre si”4 . Se a viscosidade de um fluido for pequena, ou o tubo possuir um grande diâmetro, uma grande região central irá fluir com velocidade uniforme em todo tubo. No entanto, se o fluido possuir alta viscosidade ou o tubo tiver um diâmetro pequeno, a transição da velocidade acontece ao longo de uma grande distância e a velocidade pode variar através ao longo tubo5 , como ilustrado na Figura 2.1. Dessa forma, a viscosidade pode ser considerada como a força de atrito que aparece quando uma camada de fluido é forçada a se mover em relação a outra. Figura 2.1: Impacto do tipo da Viscosidade num Escoamento6 A viscosidade e demais caracterı́sticas que compõem um fluido são importantes na construção de medidores de vazão, pois ajudam a compreender qual o escoamento7 que se desenvolverá no processo na qual o medidor estará exposto. A localização do medidor também está associada à viscosidade porque, para um fluido muito viscoso, o posicionamento do medidor próximo à parede do duto, resultará numa leitura inconsistente, pois o escoamento não estará plenamente desenvolvido. A viscosidade modifica o tipo de escoamento sendo assim, um fluido ao atravessar uma tubulação pode ser classificado através do tipo de escoamento que está 4 [24]RIBEIRO, 2006, p. 17 [3]In: VISCOSIDADE,2007 6 Fonte:[3]BERTUNALI, 2007 7 Componente do Número de Reynolds 5 7 intrinsecamente ligado à viscosidade deste fluido. O escoamento pode ser laminar ou turbulento dependendo do Número de Reynolds. No escoamento laminar, apresentado na Figura 2.2 (1), todas as partı́culas que passam por um mesmo ponto têm a mesma trajetória, e as lâminas não se misturam. Figura 2.2: Efeito do Tipo de Escoamento8 No escoamento turbulento, apresentado na Figura 2.2 (2), não há uniformidade das trajetórias como o próprio nome sugere. Isso significa que a velocidade superou algum valor crı́tico, provocando instabilidades nas linhas de fluxo. A definição matemática da transição entre escoamento laminar e turbulento é dada pelo número de Reynolds Re9 : Re = cD ν (2.1) Onde, c : velocidade média do fluxo (= vazão volumétrica / área da seção transversal). D : diâmetro interno do tubo. ν : viscosidade cinemática do fluido (= η / ρ, onde η é viscosidade dinâmica e ρ é massa especı́fica do fluido). Soares afirma que ”Reynolds verificou que o valor de transição depende do sentido da variação: se a velocidade de um fluxo laminar é gradualmente aumentada até se tornar turbulento, o valor é 2500. Se a velocidade de um fluxo turbulento é 8 9 Fonte: [2]ANDRADE,2008. [26]SOARES, 2007 8 gradualmente reduzida até se tornar laminar, o valor é 2000. Em geral, o valor 2000 é adotado como crı́tico para transição entre laminar e turbulento”10 . O número de Reynolds é levado em consideração na construção ou aquisição de medidores de vazão porque, dessa forma, é possı́vel avaliar se as especificações dos equipamentos são verificadas. Além disso, para o equacionamento e nas soluções, as simplificações podem ser feitas quando se trata de um escoamento laminar. 2.1.2: Pressão, Temperatura e Vazão Em um conduto forçado, o medidor de vazão está exposto à pressão e, portanto, esta variável deve ser considerada tanto para o projeto quanto para a aquisição de um medidor. Define-se a pressão como sendo uma grandeza fı́sica dada pela quantidade escalar força em razão da área. Para os medidores de vazão de gases e/ou vapores, o efeito causado pela pressão deve ser considerado. Além disso, há necessidade de fazer-se a compensação da pressão estática. Quando se trabalha com a medição de lı́quidos, esta grandeza só afeta o processo de medição quando o lı́quido - que escoa - está submetido a altas pressões. A pressão é responsável pelo escoamento de um fuido em tubulações fechadas. Ela garante que o fluido ocupe toda a secção transversal. O efeito da variação da pressão é bem definido em relação a densidade, a gravidade especı́fica11 e a compressibilidade dos fluidos12 . Em termos de energia, a energia potencial de pressão13 é transformada em energia cinética. Uma das condições fı́sicas da matéria é a temperatura. Ela expressa a medida de quanto um corpo está mais quente ou mais frio em relação a outro. A temperatura não é uma medida do calor14 , mas sim o resultado do calor sensı́vel. Dois corpos a uma mesma temperatura podem, portanto, conter quantidades de calor diferentes e, como conseqüência, dois corpos a temperaturas diferentes podem conter a mesma quantidade de calor. Quanto mais quente um corpo, maior é a sua temperatura e maior é o nı́vel de calor do corpo15 . 10 [26]In: Soares, 2007 Gravidade especı́fica é um caso especial da densidade relativa. 12 [24]RIBEIRO, 2006, p. 13 A Energia Potencial de pressão está associada com o peso do fluido, área da base do duto na qual está inserido e as suas propriedades fı́sicas. [20]In: PEREIRA, 2008 14 O calor é uma forma de energia. 15 [24]RIBEIRO, 2006, p. 31 11 9 A temperatura influi na densidade, na viscosidade e na compressibilidade dos fluidos. Sendo assim, ao realizar uma medição da vazão volumétrica de gases é obrigatória a compensação da temperatura. Além dos gases, há alguns lı́quidos que também requerem a compensação da temperatura quando se faz a sua medição de vazão volumétrica. Na especificação de qualquer instrumento, sempre estão definidas as temperaturas de operação, armazenamento e de referência. Também deve-se especificar as caracterı́sticas especiais para medidores de vazão que operam em condições de temperatura extremas, isto é ou muito baixas, ou muito elevadas. Um sistema que faz uso da compensação de temperatura, por exemplo, é o computador de vazão. Este é um sistema composto por três medidores e um algoritmo para calcular a vazão mássica de um escoamento. 2.1.3: Compressibilidade Compressibilidade é a diminuição relativa do volume causada pela ação de agente externo, isto é, o aumento da pressão. Enquanto os lı́quidos são praticamente incompressı́veis, os gases são muito compressı́veis, tal qual ilustrado na Figura 2.3. Observa-se na Figura 2.3 que a distribuição volumétrica das moléculas dos gases é maior que dos lı́quidos para uma mesma pressão aplicada16 . Figura 2.3: Comportamento das Moléculas Exposta a Pressão17 Normalmente, utiliza-se a Lei do Gás Ideal (Equação 2.2) para descrever o com16 17 [17]In: QUIMICA/UFSC, http://www.qmc.ufsc.br/quimica/pages/aulas/gas_page1.htm. Fonte: [17]QUIMICA/UFSC, 2007. 10 portamento das variáveis pressão, temperatura e volume dos gases reais. Esta lei, que se baseia na Equação de Estado dos Gases Ideais18 , é oriunda de experiências realizadas a baixa densidade nas quais se observou o comportamento das variáveis já mencionadas. A equação é descrita por: P V = RnT (2.2) Onde: • P = Pressão(Pa)19 [N/m2 ]; • V = Volume [m3 ]; • n = Número de Moles; • R = Constante Universal dos Gases Ideais = 8, 314J K−1 mol−1 ; • T = Temperatura Absoluta [K]; Apesar de existir a Equação de Estado dos Gases Ideais, descrever o comportamento de suas variáveis continua sendo um processo difı́cil, haja vista que a Equação 2.2 representa o comportamento de gases quando expostos a pressões baixas e altas temperaturas. Percebe-se, no entanto, que quando as pressões tornam-se maiores, o comportamento dos gases deixa de ser descrito por esta equação. A fim de facilitar a modelagem e corrigir o desvio de comportamento da Equação 2.2, adicionou-se à equação de estados dos gases um fator de correção. Este fator de correção, que foi intitulado Fator de Compressibilidade (z), descreve a variação das propriedades termodinâmicas dos gases quando expostos a ambientes de densidade elevada20 . Então, reescreve-se a Equação 2.2 como: P V = zRnT (2.3) Os escoamentos utilizados nas indústrias e nos processos, normalmente estão expostos a altas pressões e temperaturas desse modo, o fator de compressibilidade não assume um valor unitário (valor dos gases ideais), porque os gases são reais. Assim sendo, o valor do fator de compressibilidade dos gases reais assumem um 18 [12]GASNET, 2008. [Pa]= Pascal. 20 [31]WRIGHT, 2004. 19 11 valor unitário. Por exemplo, o metano (CH4 ), para uma dada pressão e temperatura pode ter o fator de compressibilidade igual a quatro21 . 2.1.4: Densidade A densidade absoluta é definida como: ”a massa dividida pelo volume”22 e sua unidade, é expressa em [kg/m3 ] ou [kg/L]. A composição de misturas, soluções quı́micas e a concentração de sólidos em suspensão influem no resultado final da densidade de lı́quidos e gases. Especialmente, quando se trata de medição de vazão, a densidade assume papel importante na inferência da vazão mássica de fluidos compressı́veis. A densidade relativa23 é ”a divisão da massa da substância pela massa de um volume igual de água tomadas ambas à mesmas condições de pressão, temperatura e gravidade”24 . Ela revela caracterı́sticas interessantes de uma substância e é essencialmente relacionada com a forma como os átomos e moléculas são arranjados. Quando se aquece algo, produz-se um aumento nas vibrações intra-moleculares que, em última instância, produz uma dilatação. Essa dilatação altera, por sua vez o volume do composto, e conseqüentemente modifica sua densidade. A medição de fluido compressı́vel sofre influência da temperatura e pressão. Dessa forma, a densidade absoluta e a densidade relativa variam, uma vez que essas têm uma dependência da temperatura e pressão no escoamento. Algumas condições podem ser utilizadas25 para obter-se uma medição mais precisa. Nessas condições são feitas as compensações de temperatura e pressão, por exemplo: • quando a temperatura e a pressão forem constantes, deve-se conhecer esses valores e fazer, em seguida, a correção através de um fator constante no escalonamento ou no fator de multiplicação da leitura. • quando a temperatura e a pressão forem variáveis, medem-se continuamente os seus valores a fim de fazer a devida compensação. • por fim, quando a temperatura e a pressão forem variáveis, usa-se controladores para manter esses valores constantes. 21 [12]GASNET, 2008. [24]RIBEIRO, 2006, p. 25 23 Também conhecida com gravidade especı́fica. 24 [24]RIBEIRO, 2006, p.35 25 [24]RIBEIRO, 2006 22 12 2.2: Computador de Vazão O computador de vazão é um instrumento a base de microprocessador, que pode ser montado em painel da sala de controle ou diretamente no campo. Atualmente, os computadores são principalmente dispositivos digitais que podem ser classificados em dois tipos: 1. ”programável, que faz quase qualquer cálculo desejado que está programado nele; 2. pré-programado ou dedicado, que manipula apenas uma aplicação selecionada”26 . O computador de vazão é projetado para a solução instantânea e continua das equações de vazão dos elementos geradores de pressão diferencial (placa, venturi, bocal) e também, dos medidores lineares de vazão (turbina, medidor magnético, vortex.) O computador de vazão recebe sinais analógicos proporcionais à pressão diferencial, temperatura, vazão volumétrica e os utiliza para computar, totalizar e indicar a vazão mássica compensada ou não-compensada 27 , conforme ilustrado na Figura 2.4. Figura 2.4: Sistema de Vazão Compensada: Esquema de um Computador de Vazão28 A Figura 2.4 mostra de forma esquemática com é feito o cálculo da vazão mássica através dos sinais FT (do inglês flow transmissor, vazão volumétrica), PT (do 26 [24]RIBEIRO,2006. [24]RIBEIRO, 2006, p. 90 28 Fonte: [24]RIBEIRO, 2006, p.87 27 13 inglês pressure transmissor, medição da pressão), TT (do inglês temperature transmissor, medição da temperatura) e AT (do inglês alarm transmissor, alarme). Nota-se a necessidade do processamento de quatro sinais vindas da medição e isso pode ser pesado computacionalmente. 2.3: Caracterı́sticas de Desempenho As caracterı́sticas de desempenho são um constituinte importante para a aplicação especificada na concepção ou aquisição de um instrumento. Essas caracterı́sticas podem ser do tipo estática ou dinâmica. Uma caracterı́stica é dita estática29 quando as entradas e saı́das são estacionárias caso contrário, são chamadas de caracterı́sticas dinâmicas. As caracterı́sticas estáticas são aquelas consideradas quando as condições do processo são constantes. As caracterı́sticas dinâmicas de um instrumento, por sua vez, podem ser: a velocidade de resposta, a confiabilidade, o atraso e o erro dinâmico. Elas são conseguidas através do processo de calibração do instrumento e incluem a exatidão30 , escalabilidade e precisão. A precisão possui os parâmetros constituintes de linearidade, repetitividade e sensibilidade. 2.4: Corpo Negro: Conceito com o Medidor O conceito de corpo negro31 é importante para entender qual a motivação deste trabalho. Pode se dizer que um corpo negro ” é um corpo que absorve toda a radiação que nele incide: nenhuma luz o atravessa nem é refletida”32 . Quando um corpo negro é aquecido, a propriedade de produção de radiação eletromagnética33 faz como que esse se torne em uma fonte ideal de radiação térmica. Em um caso ideal, um corpo negro a uma temperatura T emitirá exatamente os mesmos comprimentos de onda e intensidades que ele absorve. Em temperatura ambiente, corpos negros emitem infravermelho, mas à medida que a temperatura aumenta 29 Um sistema é dito estático quando a relação entrada/saı́da é independente da taxa de variação da entrada. É o grau de conformidade de um valor indicado para um valor padrão. 31 O termo introduzido por Gustav Kirchhoff em 1860. 32 [28]In: Wikipedia, 2007 33 Tal com a luz. 30 14 os corpos negros começam a emitir radiação. Um forma simples de ver o corpo negro é como um objeto oco. Ao receber qualquer radiação, esta entra por uma fenda e vai sendo refletida nas paredes do seu corpo. Ao mesmo tempo, essa radiação vai sendo absorvida e, quando a absorção é total, o corpo passa a emiti-la através do orifı́cio do seu corpo, simulando uma fonte interna. A Figura 2.5 mostra esse modelo simplificado. Figura 2.5: Modelo Prático: Corpo Negro34 A Figura 2.5 mostra que a moldura da figura representa um corpo negro genérico. O orifı́cio deste corpo mostra que a radiação pode incidir sobre o corpo em qualquer direção, no entanto uma vez entrada no corpo se dispersa através do mesmo. Se o aquecimento for interno a dispersão ocorrerá e o orifı́cio torna-se a porta de saı́da da radiação gerada internamente. 34 Fonte: [16]MODERNA, 2008. 15 Capı́tulo 3: Planejamento do Medidor Apresentadas as variáveis envolvidas nos processos de medição de vazão, que foram explicitadas nos conceitos do Capı́tulo 1, o planejamento da concepção do medidor é feito para fornecer uma contribuição para as projeções de médio e longo prazo na solução do problema, associando as variáveis ao longo desta etapa1 . Na fase de concepção, identifica-se o problema, elaboram-se as idéias preliminares, definem-se os requisitos e se especifica o projeto para a montagem do medidor2 . Por seguinte, busca-se a concepção do medidor, visando atender da melhor forma possı́vel as necessidades detectadas e esclarecidas na etapa anterior. Pode-se dizer que, ao fazer isso, as limitações e restrições do projeto são apresentadas, bem como a definição dos recursos a serem utilizados3 . Os princı́pios de solução integram a etapa de conceitual com a etapa posterior,onde será feito o uso da modelagem para descrever o fenômeno4 , uma vez que a modelagem é uma ferramenta para representar os fenômenos envolvidos. Através de propriedades fı́sicas e da matemática quer se chegar num equacionamento que possa representar os elementos presentes. Gerando assim, um modelo com possibilidade de uso na identificação das caracterı́sticas e funcionalidades que o medidor deverá prover, bem como no planejamento de sua construção. 3.1: Projeto Informacional A responsabilidade de obter informações sobre um dado problema ou uma dada tarefa estão enquadrados no Projeto Informacional. Esta etapa tem por finalidade a percepção de uma situação indesejável na medição de vazão ou, ainda, de uma situação que possa providenciar um estado de maior conforto5 . Algumas das variáveis descritas na etapa anterior devem estar em mente, pois está têm um impacto na busca de soluções. 1 [19]PAHL; et al, 2005, p.7 [6]DIAS, 2007 3 [7]DIAS, 2007 4 Os modelos procuram sintetizar o que acontece na realidade. 5 [6]DIAS, 2007 2 16 3.1.1: Descrição do Problema A medição de vazão, conforme supracitado, é necessária em muitas aplicações presentes nas áreas mais abrangentes possı́veis. A medição volumétrica de lı́quidos é facilitada pelas caracterı́sticas intrı́nsecas do material material, pois o mesmo não sofre uma compressão brusca no seu volume quando exposto a grandes. No entanto, falar em medição volumétrica para gases não tem muito sentido, uma vez que os gases tem uma fraca interação molecular e tem o seu volume alterado na variação de temperatura e pressão. Por outro lado, ”as variações de temperatura, pressão, densidade, viscosidade, condutividade térmica ou elétrica não afetam a massa do fluido cuja vazão está sendo medida”6 . Sendo assim, a obtenção da quantidade de um produto gasoso (ou lı́quido suscetı́vel a altas pressões) é obtido através da medição mássica do mesmo. Já que a massa do fluido independe de medições de outras variáveis do processo, como pressão, temperatura ou densidade, a medição da vazão mássica é mais vantajosa que a medição da volumétrica, na maioria das aplicações. A medição mássica de gases pode ser feita de diversas formas e atualmente, ”já são disponı́veis comercialmente medidores diretos de vazão mássica, tais como o tipo Coriolis, o termal e o medidor com dois rotores”7 . A maioria dos medidores industriais mede a velocidade e infere a vazão volumétrica do fluido. A partir da velocidade e da área da seção transversal da tubulação tem-se a vazão volumétrica. Como o volume do fluido compressı́vel depende da pressão e da temperatura, deve-se conhecer continuamente os valores da pressão e da temperatura para que que o do volume tenha significado prático. Um instrumento que possa fazer uma medição direta, sem levar em conta essas variáveis, pode ter um diferencial no processamento das informações8 . 3.1.2: Requisitos de Usuários Dessa forma, a escolha correta de um determinado instrumento para medição de vazão depende de vários fatores, dentre os quais destaca-se: a precisão desejada para a medição; o tipo de fluido(se lı́quido ou gás, limpo ou sujo); número de fases; condutividade elétrica; transparência; etc.; as condições termodinâmicas, isto 6 [24]RIBEIRO, 2006, 159 [24]RIBEIRO,2006,p.159 8 [24] RIBEIRO,2006, p. 7 17 é, os nı́veis de pressão e temperatura nos quais o medidor deve atuar (entre outras propriedades); o espaço fı́sico disponı́vel; o custo; etc. Os requisitos de usuário nada mais são que declarações, em linguagem natural e diagramas, sobre os serviços que o sistema oferece bem como as restrições para a sua operação9 . 3.1.2.1: Ciclo de Vida Dentre os diagramas, o ciclo de vida é um dos utilizados para enxergar o desenvolvimento do produto. O modelo de ciclo de vida do produto pode auxiliar na análise de seu estágio de maturidade e o medidor de vazão não está excluso desse conceito. Além disso, é utilizado para avaliação de uma forma de produto10 . As etapas do ciclo de vida do medidor de vazão mássica a ser projetado pode ser divididas da seguinte forma: Fabricação: em que se prioriza o valor econômico reduzido; Montagem: que precisa ser facilitada, para qualquer espaço de medição; Função: definida pela mensuração de diversos tipos de vazões(fluidos compressı́veis ou incompreensı́veis), apresentação resultado consistente e calibração padronizada; Uso: com uma fácil operação; Manutenção: que deve ser fácil, segura e barata; Reutilização: sendo possı́vel alocar o medidor em diferentes escoamentos. Observa-se que esta descrição buscou incluir, nas etapas do ciclo de vida do medidor, o delineamento do problema descrito no Capı́tulo 1, mantendo assim a fidelidade descritiva do trabalho. 3.1.2.2: Atributos de Projeto Além do ciclo de vida do produto, neste caso o medidor, alguns atributos de projeto são esperados. Os atributos envolvidos no projeto podem ser divididos em dois grandes grupos: os básicos, contendo aspectos essenciais para a concepção e 9 10 [6] DIAS, 2007 [6] DIAS, 2007 18 uso do produto, e os especı́ficos, com atributos desejáveis, e de caráter direcionado para o projetista, como forma de atender às restrições dos atributos básicos. Atributos Básicos Desempenho: Ser leve e robusto; Econômico: Ter baixo custo de montagem; Ergonomia: Ser de fácil utilização; Estético: Ter pequeno porte, poucas partes; Segurança: Ausência de corrente elétrica; Normalização: Ser econômico, preciso, estável, tamanho definido, transporte fácil; Modular: Possibilitar precisão em condições diferentes da planejada inicialmente; Impacto ambiental: Não utilizar material que seja corrosivo. Atributos Especı́ficos Geometria : Que seja de fácil engate numa tubulação; Cinemática : Capaz de obter resposta rápida; Energia : Devem ser leves, que facilitem a instalação do produto; Materiais : Devem ser leves, que facilitem a instalação do produto; Sinais : Devem ser emitidos através de correntes com magnitudes entre 4-20 mA, a fim de que o medidor trabalhe no sistema padrão utilizado; Automação : Deve ser completa, facilitando o manuseio do operador. Nas atribuições de projeto buscou-se considerar os conceitos teóricos apresentados pois as variáveis envolvidas na medição de vazão mássica torna-se relevantes. Um medidor que tenha dimensões grandes, pode levar o escoamento de laminar a turbulento por exemplo. 19 3.1.2.3: Matriz de Necessidades A partir dos atributos básicos listados e das etapas do ciclo de vida do projeto, foram levantados os requisitos concernentes a cada atributo em cada uma dessas etapas: 20 21 REUTILIZAÇÃO MANUTENÇÃO FUNÇÃO MONTAGEM FABRICAÇÃO VIDA CICLO DE monta- de peças para reposição acesso Alta corrente dade elétrica de inter- Ausência face amigável Possuir Tabela 3.1: Medidor de Vazão Mássica: Matriz de Necessidades11 reutilização facilidade de Fácil tente disponı́vel resis- - ser durável -ser Co- mercialmente Material gem de ANP repetibili- pela belecidos partes - atender aos Normalização requisitos esta- Segurança porte -Poucas Pequeno Estético busto Fácil utilização Ergonomia - -baixo custo Econômico -ser leve -ser ro- Desempenho Atributos Básicos do medidor -reutilização Modular Na normalização, destaca-se na parte de fabricação atender aos requisitos estabelecidos pela ANP. Isso pode ser obtido através da comparações das portarias em conjuntos da ANP e Inmetro para medidores de vazão. 3.1.3: Requisitos de Projeto e Especificação do Projeto Os requisitos levantados anteriormente, apresentado na Tabela 3.1, foram agrupados, rearranjados e devidamente escolhidos para o levantamento dos dados posteriores. A lista de requisitos de usuário obtida a partir desse refinamento foi: • Ser leve • Ser durável • Ser resistente • Ser pequeno • Ter Baixo custo de fabricação • Ter Baixo custo de montagem • Possibilitar montagem manual • Atender aos requisitos estabelecidos pela ANP A partir dos requisitos de usuário obtidos na etapa anterior e dos atributos especı́ficos de projeto, foram levantados os requisitos de projetos(Tabela A.2) relacionados a cada um desses atributos para a possibilitar o atendimento aos requisitos de usuário. Com a conceituação do medidor pronta, é possı́vel começar o Projeto Conceitual. É ele que visa fazer a transformação do mundo de informações para o mundo da materialização. 3.2: Projeto Conceitual: Análise e Sı́ntese O projeto conceitual tem por objetivo gerar concepções do medidor de vazão mássico. Para isso, o mesmo deve atender da melhor maneira possı́vel às necessidades detectadas e esclarecidas; estabelecer melhor as limitações e as restrições de 11 Fonte: Elaborada pelo autor. JUN/08 22 projeto; e definem-se os recursos a serem utilizados. É importante lembrar que as decisões tomadas neste perı́odo influenciam os resultados dos perı́odos subsequentes. Nesta etapa, há duas fases bem definidas: análise, que estabelece o escopo do problema e a estrutura funcional- e sı́ntese - que realiza a composição dos princı́pios de solução e a avaliação das concepções12 . 3.2.1: Análise e Estruturação Funcional Esta é uma das etapas da análise e tem por objetivo principal analisar especificações e identificar restrições. Um estudo dedicado dos problemas, identificados através da análise das especificações e restrições no projeto informacional, possibilita encontrar melhores soluções para o produto. Com base nesse estudo, conseguiu-se chegar a uma estrutura com uma função global, várias funções parciais - associadas à global e várias funções elementares, cada uma associada a uma determinada função parcial. Estrutura Funcional O estudo das especificações de projeto, juntamente com os requisitos, leva a uma estrutura funcional. A figura 3.1 mostra a estrutura funcional que o medidor deve apresentar. Figura 3.1: Árvore Funcional para o Medidor de Vazão Mássica13 Na representação das funções parciais, vale a pena observar que, na captura de dados, o sensor deve ter uma boa sensibilidade. 12 13 [7] DIAS, 2007 Fonte: Figura elabora pelo autor a partir de requisitos e especificações de projeto 23 3.2.2: Sı́ntese e Princı́pio Esperado Esta etapa do Projeto Conceitual é onde se inicia a sı́ntese e precisa-se ter cautela uma vez que esta etapa é bem abrangente. A sua abrangência é tal, pois há diversas formas e métodos onde sintetizar as informações já disponı́veis. Para atingir esse objetivo, foi feita uma pesquisa por princı́pios de solução e posterior combinação desses princı́pios através de métodos de busca de soluções. Dentre os métodos, foram aplicados: • Métodos convencionais como pesquisa bibliográfica; • Métodos intuitivos como Brainstorming ; A pesquisa bibliográfica se desenvolveu estudando as variáveis envolvidas no processo e o método intuitivo desenvolvido com apoio do orientador do trabalho. O princı́pio esperado para o medidor de vazão mássica, é apresentado conseguinte e fará uso de uma técnica termal utilizando infravermelho. Princı́pio Esperado Uma lâmina delgada14 , exposta a um escoamento, recebe de um lado do duto radiação infra-vermelho com intensidade(∆Q) na forma de uma onda quadrada. Ao fazer isso o corpo negro aquecerá até o outro lado do duto. Uma termopilha acoplada mede o comportamento dinâmico da temperatura(∆T ) na outra face da lâmina, conforme ilustrado na Figura 3.2. Figura 3.2: Elementos Envolvidos no Princı́pio Esperado15 14 15 Comportamento de um corpo negro - Seção 2.4. Fonte: Figura elaborada pelo autor e seu orientador. Em OUT/08 24 A Figura 3.2 mostra o arranjo para demonstração do princı́pio. A Figura 3.3: Comportamento de Primeira Ordem da Variação de Temperatura16 Espera-se que as variações de temperatura no corpo negro apresentem um comportamento de primeira ordem, mostrado na Figura 3.3, com constante de tempo inversamente proporcional à vazão mássica de gás. 3.3: Projeto Preliminar Esta fase do projeto tem como principal objetivo capturar as soluções encontradas na etapa do Projeto Conceitual e transformá-las em formas geométricas e modelos. Para isso far-se-á uso de ferramentas CAD/CAM (Computer Aided Design/Computer Aided Manufacture)que auxiliarão em atividades como: • definição geométrica da estrutura geral do produto; • melhor entendimento da estrutura de informação do produto; • utilização compartilhada de informações crı́ticas de projeto; • definição melhorada da captura de interações entre os componentes; 16 Fonte: Figura elaborada pelo seu orientador e autor. Em OUT/08 25 • simulação processo. Dentre as abordagens de metodologia de desenvolvimento do produto optou-se pela abordagem Bottom-up (processo de projeto peça-produto), a qual visa a materialização geométrica do produto, obtida por um processo de composição das partes (peças). Primeiramente, foi estabelecido o esboço global do produto para se ter um entendimento tanto da visão de conjunto do medidor como um todo, e das funções que serão implementadas geometricamente. Logo após o esboço, fez-se uma modelagem e desenvolveu-se separadamente os módulos do medidor17 . 3.3.1: Esboço da Estrutura A concepção final do medidor deve ser uma estrutura que seja portátil e robusta para o uso industrial. Imagina-se um medidor ( Figura 3.4 ) que tenha as caracterı́sticas descritas previamente. Figura 3.4: Medidor de Vazão Mássica Idealizado18 Num primeiro momento, para validar o uso dessa técnica, é preciso conceber uma estrutura que seja apropriada para suportar o sensor (termopilha) e o atuador ( emissor de infravermelho). A Figura 3.5 mostra um duto que tem um desbaste para apoiar a termopilha e, em oposição a esta feature, uma abertura para colocar o emissor de infravermelho. As dimensões fı́sicas foram obtidas a partir da bancada de teste já existente no LCA 19 . Dessa forma, aproveitou-se sua estrutura fı́sica para desenvolver um protótipo. 17 [8]DIAS, 2007 Fonte: [4]BEHRENDS, 2008, p.5 19 [25]RAMIRO, 2006 20 Fonte: Figura exportada do modelo em CAD do software Pro/Engineerr 18 26 Figura 3.5: Modelo em CAD: Suporte para Encaixe do Sensor e Atuador20 3.3.2: Modelagem A fim de testar o princı́pio esperado e continuar com o método descritivo a modelagem se faz necessária para o projeto do medidor de vazão mássico. Dessa forma, em referência ao gráfico de temperatura versus tempo, na Figura 3.3 é apresentada. A Figura 3.6 ressalta um dos ciclos de aquecimento e resfriamento do corpo negro21 , tomado para a modelagem. O emissor projeta uma onda de infravermelho que que é absorvida por um corpo negro, por exemplo uma chapa de alumı́nio com tinta fosca para aumentar a absorção de infravermelho. O corpo negro é aquecido até uma determinada temperatura - hipoteticamente T i1 apresentado na Figura 3.6 - detectada por um sensor localizado em oposição ao aquecimento do corpo. O emissor é desligado, por seguinte, e ocorre o resfriamento da chapa de acordo com a vazão que está passando pelo tubo, pois há retirada térmica do fluido que está em contato com o corpo negro. O comportamento da resposta do sistema23 pode ser uma resposta de primeira ordem24 , exponencial crescente e decrescente descrevendo o aquecimento e resfriamento identificado como perı́odo de resfriamento 21 Vide in: Seção 2.4 Fonte: Figura Elaborado pelo autor. Em SET/08 23 Sistema constituı́do por: escoamento num duto, corpo negro, emissor de infravermelho e medidor de infravermelho. 24 Lembre-se que sistemas que tenham pólos reais levam a exponenciais reais, do tipo e−τ t no domı́nio do tempo. 22 27 Figura 3.6: Comportamento Esperado para Dissipação de Energia: Resposta de Primeira Ordem22 na Figura 3.6, do corpo em função do tempo. Espera-se inferir uma relação entre a constante de tempo τ e a vazão mássica que está no escoamento. É interessante observar que, na Figura 3.6, projetou-se um atraso de transporte para o aquecimento e resfriamento, pois são processos térmicos, térmicos, nos quais a transferência de energia é mais lenta. Além disso, deve-se conhecer a temperatura do ambiente antes do aquecimento (Tamb ) para fazer os devidos ajustes. O tubo, que suportará o conjunto, possuirá duas entradas laterais para fixação da lâmina. Isso faz com que não haja tanta troca de calor como se fosse utilizado um suporte para fixação, fazendo com que a medição seja mais precisa. A lâmina escura absorve com facilidade os raios infravermelho devido às suas caracterı́sticas similares às de um corpo negro. Com isso sua temperatura, que pode ser considerada uniforme ao longo da barra, aumenta. Essa simplificação pode ser realizada e facilita no equacionamento que será descrito a seguir porque os gradientes de temperatura são muito pequenos e, portanto, desprezı́veis. Após chegar a uma dada temperatura, a emissão de infravermelho é suspensa. A partir desse momento, a temperatura do corpo passa a diminuir, pois há a tendência de ocorrer um equilı́brio térmico no ambiente. A curva de resfriamento em função do tempo é dependente da vazão do fluido que está passando pelo tubo. 28 Equacionamento Admitindo temperatura uniforme, um corpo troca calor com o ambiente que o circunda por convecção da seguinte forma25 : q = hAs [Ts − Tamb ] (3.1) Onde: q : é a taxa instantânea com que o calor e trocado (W ); h : é o coeficiente de transferência de calor por convecção (W/m2 o C) As : é a área superficial do corpo; Ts − Tamb : é a diferença de temperatura entre corpo e ambiente. Fazendo-se o balanço de energia: hAs [T (t) − Tamb ] = −m.c.dT dt (3.2) com T(t) temperatura instantânea do corpo ao longo do tempo; m massa do corpo; c calor especifico; Considerando θ(t) = T (t) − Tamb , dθ dT = dt dt dθ dt dθ −hAs dt = θ mc hAs θ(t) = −mc Integrando ambos os lados: 25 [10]INCROPERA; et. al., 2007 29 (3.3) (3.4) (3.5) Z t=t dθ hAs = − dt θ msc t=0 hAs θ(t) = − t ln θt mc hA −t s − t θ(t) mc = e =e τ θi Z (3.6) (3.7) (3.8) Fazendo a troca de variável: (T (t) − Tamb ) = e−(hAs /ρυc)t (Ti − Tamb ) Observa-se que a constante τ do sistema é: τ = ρυc hAs (3.9) , e depende do Coeficiente de Transferência de Calor por Convecção, também chamado de Coeficiente de Pelı́cula ou Coeficiente de Filme. A Figura 3.7, mostra as regiões que o escoamento desenvolve. ”O coeficiente depende das caracterı́sticas na camada limite, que se comportam de acordo com a geometria da superfı́cie, as condições do escoamento, propriedades termodinâmicas diversas e de fenômenos relativos ao transporte do fluido”26 . Os principais são: • Velocidade do fluido; • Geometria da superfı́cie • Propriedades do fluido; • Tipo de escoamento Observe que a Figura 3.7 ressalta com um escoamento pode evoluir. Nota-se que junto a parede do escoamento o fluido tem comportamento laminar e o perfil de velocidade do fluido vai se configurando a medida que desenvolve-se esse escoamento. 26 27 [2]ANDRADE, 2007, p.10 Fonte:[2]ANDRADE, 2007,p.10 30 Figura 3.7: Coeficiente de Pelı́cula: Comportamento do Escoamento perto da Parede27 A tabela a seguir mostra, para diversos meios, ordens de grandeza do coeficiente de pelı́cula em unidade do sistema internacional: h(W/m2 K) PROCESSOS Convecção livre Gases 2 - 25 Lı́quidos 50-1000 Convecção Forçada Gases 25 - 250 Lı́quidos 100-20000 Convecção com mudança de fase Ebulição ou condensação 2500-100000 Tabela 3.2: Processos e Coeficiente de Transferência de Calor28 O princı́pio apresentado leva em consideração um escoamento que seja laminar, de forma a facilitar o equacionamento. Desta maneira, considera-se que o coeficiente de convecção entre 25 e 250 W/m2 K. 28 Fonte:[2]ANDRADE, 2007. 31 A Tabela 3.3 lista as grandezas fı́sicas envolvidas no processo. Sı́mbolo Descrição Unidade SI β Coeficiente de dilatação volumétrica do fluido 1/K c Calor especı́fico do fluido sob pressão constante J/(kgK) d Comprimento caracterı́stico do processo m ∆T Diferença de temperatura entre fluido e parede (Tf − K Tw ) η Viscosidade dinâmica do fluido N s/m2 g Aceleração da gravidade m/s2 h Coeficiente de convecção (também denotado com α) W/(m2 K) k Condutividade térmica do fluido (também usado com W/(mK) λ) Ṁ Vazão Mássica kg/s ν Viscosidade cinemática do fluido (η / ρ) m2 /s ρ Massa especı́fica do fluido kg/m3 Q̇ Vazão Volumétrica m3 /s S Área Transversal do Cilindro ms V Velocidade do escoamento do fluido m/s Tf Temperatura do fluido K Ts Temperatura da superfı́cie ou da parede (também K usado com Tw ) Tabela 3.3: Grandezas Utilizadas para a Modelagem do Processo Observações: • a unidade kelvin (K) de grandezas derivadas de intervalos de temperatura (β, cp , h, k∆T ) pode ser substituı́da por grau Celsius (◦ C), pois diferenças de temperatura são iguais em ambas as escalas. • sı́mbolos alternativos para coeficiente de convecção (h) e condutividade térmica (k), ou seja, α e λ podem ser usados para evitar confusão com outras grandezas como entalpia. • comprimento caracterı́stico d é uma grandeza que depende da configuração fı́sica do caso. Exemplos: 32 – para tubo de seção circular, é o diâmetro (D). – para fluxo entre placas, a distância entre elas. – para fluxo paralelo a uma placa, um lado dela. Nome Número de Fórmula βgd3 ∆T Gr = ν2 Grashof Número Observação Indica relações entre forças de empuxo e forças de viscosidade de Nu = hd λ Nusselt Relaciona calor transmitido por convecção e por condução Núumero de P e = Re × P r Produto dos números de Reynolds e de Prandtl de Pr = cρν λ Quantidade de movimento em relação ao calor Peclet Número Prandtl transmitido por condução Número de Re = Vd ν Relação entre forças de inércia e de viscosidade. Reynolds Tabela 3.4: Descrição do Escoamento: Variáveis de Dimensionamento e Definição29 O parâmetro que indica o regime de escoamento é o número de Reynolds Re(representado na Tabela 3.4). Em geral, são adotados os critérios a seguir. ESCOAMENTO Tubo cilı́ndrico Tubo retangular Placa planar (direção (escoamento (escoamento longitudinal) interno) superior) Laminar 0 < Re ≤ 2320 Transitório 2320 < Re ≤ 10000 0 < Re ≤ 350 0 0 < Re ≤ 400000 400000 < Re 600000 Turbulento 10000 < Re 350 < Re 600000 < Re Tabela 3.5: Número de Reynolds: Classificação do Tipo de Escoamento30 A Tabela 3.5 mostra uma relação entre alguns tipo de forma da tubulação e qual o valor do número de Reynolds é apresentado. Um perfil normalmente utilizado é o 29 30 Fonte:[2]ANDRADE, 2007. Fonte:[2]ANDRADE, 2007, p.28 33 ≤ tubo cilı́ndrico. Fluxo ao Longo de Superfı́cies Planas Nas fórmulas deste trabalho, o comprimento caracterı́stico deve ser a dimensão da placa na direção do escoamento, conforme ilustrado na Figura 3.8. É importante observar que o escoamento sobre a placa terá um fonte de calor e um medidor em sua oposição. Além disso, o fluido vai retirar calor desse corpo. Figura 3.8: Escoamento Laminar sobre uma Superfı́cie: Comportamento31 • Para gases, escoamento laminar: N u = 0, 66 × Re0,5 • Para gases, escoamento turbulento: N u = 0, 032 × Re0,8 Observa-se que h = N uλ , d ou seja: • Para gases, escoamento laminar: h= 0, 66 × Re0,5 λ d • Para gases, escoamento turbulento: h= 31 0, 032 × Re0,8 λ d Fonte: [2]ANDRADE, 2007. 34 Observa-se que se pode obter h a partir de experiências (a partir do τ obtido), o que permite calcular o valor de V, visto que todas as outras constantes são consideradas como conhecidas, adotando-se um valor previamente tabelado e/ou mensurado. A partir do valor de V chega-se ao valor da vazão mássica, que é o objetivo desde trabalho. Para gases, escoamento laminar: V d 0,5 ν 0, 66 × h = λ d =⇒ h d0,5 ν 0,5 =⇒ 0, 66 λ2 V 0,5 = V = d ν h2 0, 4356 λ2 (3.10) (3.11) (3.12) Para gases, escoamento turbulento: 0, 032 × ( Vν d )0,8 λ =⇒ d h d0,2 ν 0,8 = =⇒ 0, 032 λ h = V 0,8 V = h1,25 d0,25 ν (0, 032 × λ)1,25 (3.13) (3.14) (3.15) Dado que : h= ρνc τ As O protótipo desenvolvido foi designado para operar com escoamento laminar. Portanto, a equação 3.12 será usada. V = V = ( ρτ Aν sc )2 dν 0, 4356 × λ2 ( τρνc )2 dν As 0, 4356 × λ2 (ρ ν c)2 dν = 0, 4356λ2 τ 2 (As )2 35 (3.16) (3.17) (3.18) Q̇ = V × S (3.19) Ṁ = Q̇ × ρ (3.20) Ṁ = S × ρ × V (ρ ν c)2 d v ×S×ρ Ṁ = 0, 4356λ2 τ 2 (As )2 ρ 3 ν 3 c2 d S Ṁ = 0, 4356 λ2 τ 2 (As )2 (3.21) (3.22) (3.23) Observa-se que: µ =ν ρ Então, Ṁ = µ3 c2 dS 0, 4356λ2 τ 2 (As )2 (3.24) Sabe-se que: • car = 1, 0035 kJ kg −1 K −1 • λar = 0, 025W/(m K) Baseando-se na tabela A.1 e considerando que o gás utilizado neste protótipo será o ar a temperatura ambiente (25o C), serão utilizados os seguintes valores para os coeficientes: • ρ = 1, 18Kg/m3 (para pressão ambiente); • µ = 1, 83 × 10−5 N s / m2 . Com base em medições do modelo do CAD e na Tabela 3.5 e para futura tubo de fixação, chegou-se aos seguintes valores: • d = 0,0089 m; • As = 0, 018m × 0, 0089m = 1, 602 × 10−4 m2 ; • Dcilindro = 0, 018 m; 36 • Atranversal = 2, 5447 × 10−4 m2 Isso nos permite chegar à seguinte relação: Ṁ = 2, 00223045307 × 10−3 τ2 (3.25) Uma vez levantado um modelo simplificado, tem-se a possibilidade de testá-lo com experimentação ou simulação. Se o teste ocorrer via simulação, existe a opção de acrescentar mais condições de contorno quando se compara com um modelo simplificado. 3.4: Simulação O ser humano busca, desde do princı́pio, compreender melhor a natureza a fim de melhor manipulá-la, obtendo desta forma mais conforto e qualidade de vida. Como há um dificuldade em descrever a natureza de maneira exata, os modelos matemáticos são utilizados para realizar essa tarefa através de uma descrição aproximada.32 . O modelo descrito faz uma aproximação do fenômeno de convecção e transmissão térmica. Por outro lado, quando se agrega a eles o fenômeno de radiação térmica, há uma complexidade que torna a resolução analı́tica dessas equações impossı́vel sem utilizar simplificações de modelagem dos fenômenos. Estas simplificações não seriam suficientes para representar a realidade. Lança-se mão faz-se uso da simulação fluidodinâmica computacional (utilizando recursos computacionais com uma quantidade menor de medidas)33 . A simulação fluidodinâmica computacional, ou no jargão da engenharia CFD (Computational Fluid Dynamics), ”é um conjunto de técnicas matemáticas, numéricas e computacionais usadas para o estudo preditivo (qualitativo e quantitativo) de fenômenos que envolvem o escoamento de fluidos. Para que esse escoamento possa ser representado numericamente através de uma simulação computacional”34 . Na década de 60, houve um grande esforço para desenvolver métodos numéricos para resolver equações lineares e com interface bidimensional. Com o passar dos anos, a capacidade computacional foi crescendo e possibilitou o uso de métodos tridimensionais. Nos anos 70, a resolução de equações de comportamento não linear 32 33 34 [5]CHEMTECH, 2008, p.3 [5]CHEMTECH, 2008 [5]CHEMTECH, 2008, p.3 37 foram incorporadas nos pacotes computacionais. ”Graças à evolução da informática e desenvolvimento de softwares com interface mais amigáveis, hoje, a dinâmica computacional de fluidos é difundida em diversas outras áreas”35 . Os métodos discutidos surgiram com o intuito de resolver problemas de tensão nas estruturas sólidas. Nesta área, o método dos elementos finitos (FEA) é utilizado em quase todos os pacotes de softwares comerciais. Agora que o método foi desenvolvido em outras técnicas, ele pode ser utilizado para resolver uma imensa variedade de equações diferenciais parciais, por tanto.Tornou-se portanto, apropriado para a solução de muitos outros problemas fı́sicos, tais como as equações que regem o escoamento de fluidos36 . Porém, ”previsões à base de CFD nunca são 100% confiáveis, os dados de entrada são em muitos casos simplificados, sendo alguns na realidade difı́ceis de predizer; também, a potência disponı́vel no computador pode ser pequena em relação à precisão numérica. Mas como em muitos casos as incertezas sobre alguns fenômenos” 37 . A estrutura dos códigos de CFD é elaborada para resolver problemas de es- coamento de fluidos e está embasada em algoritmos numéricos. Dessa forma, os algoritmos presentes nos pacotes de CFD comerciais são alcançados através de interfaces sofisticadas, que permitem a entrada dos parâmetros do problema e a posterior análise dos resultados. Conforme Martins38 ”todos os códigos contêm três principais elementos: 1. um pré processador; 2. um solucionador(solver ); 3. um pós processador. O pré-processador é a preparação para o processamento em si e consiste em: • Definir a geometria da região de interesse: o domı́nio computacional; • Escolher o modelo fı́sico que será incluı́do na modelagem (modelos de turbulência e funções de parede); 35 [23] [27] 37 [23] 38 [14] 36 QUEIROZ, 2008, p.4 SWAH, 1992 QUEIROZ, 2008, p.4 MARTINS, 2004, p.32 38 • Definir as propriedades do fluido; • Especificar as condições de contorno e • Gerar a malha do volume de controle”. O software da ANSYS/CFX foi desenvolvido para proporcionar um ambiente no qual vários tipos simulações possam ser realizadas. Atende uma gama de tecnologias, tais como CFD, FEA e ferramentas de otimização de design. ”Segundo a empresa, o sistema foi construı́do para proporcionar ao usuário fácil orientação no âmbito da sua interface”39 . Dessa forma, a definição do tipo de escoamento, tipo de malha, tempo de simulação, quantidade de energia dissipada pela termopilha e captura de temperatura foram implementados no mesmo. 3.4.1: Definição da Malha A definição da malha de simulação é uma tarefa importante para a simulação ter um resultado mais próximo da realidade. A geometria do problema foi desenvolvida num CAD e, a partir da mesma, exportou-se a definição da malha. Quando uma simulação na qual o número de Reynolds seja de baixo é aplicada, a malha na zona próxima à parede se torna bem refinada. Armazenamento e tempo computacional são usualmente maiores do que quando as funções de parede são utilizadas. A Figura 3.9 mostra como foram definidas as malhas para a simulação40 . A Figura 3.9 mostra a malha do escoamento do tipo hexaédrica e em destaque na figura apresenta-se a definição da malha do corpo negro do tipo prismática nas próximo a parede do mesmo. ”Experimentos têm mostrado que a região próxima à parede pode ser dividida em duas camadas. Na camada mais interna (mais próxima à parede), chamada de subcamada viscosa, o escoamento é quase laminar, e a viscosidade (molecular) tem grande importância na quantidade de movimento e transferência de calor”42 ,a afirmação de Martin, vai de encontro com o problema discutido nesse trabalho. Sendo assim, dois tipos de malhas foram definidos. Próximo a parede defini-se um malha do tipo Prismática e no resto do escoamento uma malha Hexaédrica . Finalmente, há 39 [23] QUEIROZ, 2008, p.4 [14] MARTINS, 2004, p.45 41 Fonte: Figura extraı́da do ANSYS/CFX definição de malha 42 [14] MARTINS, 2004, p.45 40 39 Figura 3.9: Malha para a Simulação do Escoamento: Definição e Estrutura41 uma região entre a subcamada viscosa e a camada completamente turbulenta43 onde os efeitos da viscosidade molecular e da turbulência possuem igual importância. 3.4.2: Simulação do Fenômeno O instrumento de medição em questão é validado por várias simulações realizadas com o auxı́lio do software CFX desenvolvido pela ANSYS Inc. Esse programa é utilizado para simular escoamento de fluidos nas mais diversas situações e/ou aplicações, permitindo o teste de sistemas em um ambiente virtual. Um tubo foi projetado e o fluido que passa sobre ele, na simulação, é ar a 25o C (temperatura ambiente). Com isso, a medição da vazão mássica do ar que está passando por ali é reproduzida. A simulação foi importante, também, para avaliar questões relacionadas à temperatura, e principalmente para validação do uso do nylon como material para o tubo. Na figura 3.10, verifica-se que a área crı́tica é a que está diretamente abaixo da emissão do infravermelho. Testes práticos foram feitos para verificar comportamento, principalmente do tubo, e não ocorreram problemas com o material (nylon). Acho que 43 Vide Figura 3.7 40 pode até tirar essa frase, já tás falando o que é a figura no começo do parágrafo. Figura 3.10: Visão da Simulação: Escoamento completo44 Ressalta-se que, conforme visto na Figura 3.11, o corpo negro usado foi um quadrado sólido. No projeto final, entretanto, o corpo negro é uma lâmina de alumı́nio. Isso é justificado pelo fato de que uma lâmina causa menos turbulência ao escoamento, o que faz com que o fluido se mova mais facilmente e evitando problemas adicionais, como o aumento da pressão no interior do tubo. Um quadrado sólido com altura considerável poderia dificultar muito o fluxo, o que não é interessante, como já explicado. 44 45 Fonte: Figura exportada do Ansys/CFx Fonte: Figura exportada do Ansys/CFx 41 Figura 3.11: Visão da Simulação: Detalhamento no Corpo Negro45 42 Capı́tulo 4: Implementação e Resultados 4.1: Implementação e Elaboração do Experimento Uma vez observada a existência de um gradiente de temperatura na Figura 3.11, pode-se pensar na implementação. O refino da simulação e a aquisição de componentes para montar um experimento são os próximos passos a serem seguidos. A implementação do experimento partiu da concepção para geração de um medidor de vazão mássico, utilizando a técnica termal de infravermelho. Inicialmente, adquiriram-se ou elaboraram-se os seguintes componentes: Emissor de infravermelho: Desenvolvido pela Scitec Instruments. A fonte de radiação é composta por um filme fino de 1, 59mm de um laser preciso que opera em faixas de temperatura da ordem de 600o C quando alimentado com 35V, possuindo ainda 0, 115A de corrente. Esse material tem uma alta taxa de emissividade1 no espectro da região do infravermelho. A emissividade do emissor de infravermelho é de 0,8. A radiação é uniforme pois o feixe tem um substrato de alumı́nio formando uma base estável para a emissão. A Figura 4.1 mostra a aquisição feita pelo PRH-34. É interessante observar que o elemento vai de encontro com um dos requisitos de projeto. Pois, este tem dimensões reduzidas e de fácil manuseio. O único cuidado a ser tomando é que a tensão de operação é um pouco elevada para os padrões industriais. Figura 4.1: Emissor de Infravermelho: Empresa Scitec2 1 2 Emissividade é a capacidade de um objeto em emitir energia infravermelha. Fonte: Foto tirada pelo autor em SET/08. 43 Sensor: Dispositivo da famı́lia MLX 90601 da Melexis Microelectronic Integrated Systems com condicionamento de sinal, compensação da temperatura ambiente e sinal de saı́da linear proporcional à temperatura. A Figura 4.2 mostra o conjunto: Sensor e processamento. O circuito interno é robusto a perturbações consideráveis na variável medida e o sensor é projetado sobre um substrato flexı́vel de poliamida. Figura 4.2: Termômetro de Infravermelho: MLX906013 Deseja-se obter a curva de aquecimento do corpo negro e a curva de resfriamento do mesmo, um elemento que tivesse uma taxa de amostragem reduzida não se encaixaria nas especificações de projeto. Além disso, este módulo termométrico traz a possibilidade integrar com um microcontrolador. Suporte de medição: Feito de nylon(Figura 4.3), possui 20mm de diâmetro com boa resistência à fadiga, ao impacto e desgaste. É tratado termicamente além de possuir baixo peso especı́fico e baixo calor especı́fico. Figura 4.3: Suporte de medição: Apoio do corpo negro, emissor e sensor4 A escolha do material teve como principal objetivo, diminuir os efeitos de condução térmica entre o corpo negro e a fonte de radiação. O nylon possui uma série de boas caracterı́sticas almejáveis tais como baixas condutividades térmica (0, 25W/(m.K)) e 3 4 Fonte: Foto tirada pelo autor em SET/08. Fonte: Foto tirada pelo autor em SET/08. 44 elétrica (10, 0−12 S/m) além de baixa densidade (1, 15g/cm3 ), e grande facilidade de usinagem. Única limitação imposta pelo nylon é sua temperatura de fusão (cerca de 250o C)5 . Lâmina de alumı́nio : Placa, coberta com tinta escura para aumentar as propriedades de absorção de infravermelho. Na medida que a temperatura da lâmina aumenta, esta se assemelha a um corpo negro. Figura 4.4: Lâmina de Alumı́nio: Comportamento Semelhante a um Corpo Negro6 Conforme supracitado, um circuito de amplificação de sinal faz-se necessário para alimentar a termopilha com uma tensão de entrada de 35V. E não somente isso, o acionamento da termopilha precisa ser na forma de onda quadrada. Dessa maneira, o microcontrolador, Controlador de Interface Programável (PIC:Programmable Interface Controller ) ficou encarregado de realizar essa tarefa. Utilizando um dos contadores internos do PIC para modulação de largura de pulso (PWM: Pulse Width Modulation) em uma de suas portas, o sinal segue para comandar o circuito de acionamento da termopilha. Circuito Elétrico com microcontrolador PIC: O microcontrolador aciona um PWM para gerar um trem de pulsos a fim de levantar as curvas de crescimento e decrescimento da temperatura. Tais curvas serão necessárias para posterior cálculo dos coeficientes que vão, finalmente, determinar a vazão mássica. O PIC ainda recebe os dados de uma placa de aquisição. A Figura 4.5 mostra o circuito de acionamento de forma simplificada. Nele, há duas fontes de alimentanção, uma para o circuito integrado (CI), com tensão TTL,7 e outra fonte de alimentação para a termopilha. 5 [25]SARAIVA, 2006, p.35 Fonte: Foto tirada pelo autor em SET/08. 7 Os circuitos digitais TTL tem como principal caracterı́stica a utilização de sinais de 5 volts para nı́veis lógico altos. 8 Fonte: Figura desenhada pelo autor, em CAD para circuitos elétricos 9 Fonte: Foto tirada pelo autor em NOV/08. 6 45 Figura 4.5: Circuito Acionamento Simplificado: PIC e Sensor8 Figura 4.6: Circuito Implementado em Protoboard para Teste9 46 O reparo do computador de vazão com compensação de temperatura e pressão faz-se necessário para comparar o teste com um valor verdadeiro de vazão mássica. O computador é composto de três componentes ilustrados na Figura 4.7, todos projetados pela Smar Equipamentos: Computador de Vazão: 1. LD 302 (Transmissor de Pressão e Operação): Responsável por medir a pressão. 2. IF 302 (Conversor de corrente para a Rede Foundation Fieldbus(FF) com 3 (três) canais): Pode receber até 3 (três) sinais de corrente tipicamente de 4-20mA ou 0-20mA tornando-os disponı́veis para o Fieldbus. Ligado a esse componente há o sensor Contech CVTG 1/2 que manda um sinal que será tratado pelo Fieldbus para determinação da vazão volumétrica. 3. TT 302 (Transmissor de Temperatura): Responsável por medir a temperatura. Figura 4.7: Bancada de Teste: Implementação do Computador de Vazão10 A manutenção do computador de vazão foi realizada de duas maneiras. A primeira tratou da manutenção dos equipamentos, enquanto a segunda consistiu na reformulação do algoritmo de cálculo de computação de vazão, apresentados no Anexo A. 10 Fonte: Foto tirada pelo autor em AGO/08. 47 A fim de determinar as condições de realização do ensaio, definiremos aqui a faixa de variação de todas as variáveis pertinentes ao sistema: • a velocidade do escoamento variou na faixa de 1 a 15 m/s; • a pressão relativa na faixa de 0 (quando da válvula de saı́da totalmente aberta) até 4 bar (quando da válvula fechada); • a temperatura variou com a temperatura ambiente, ficando na faixa de 22 a 35 o C; • e o número de Reynolds de 5.000 a 20.000. 4.1.1: Montagem do Experimento O detalhamento do experimento faz-se necessário e cada parte do experimento será descrito através de módulos: módulo de alimentação, módulo de comunicação, módulo de acionamento e módulo de aquisição. 4.1.1.1: Módulo de Alimentação O módulo de alimentação é constituı́do por três capacitors, um resistor, um led11 e um regulador de tensão. A sua utilização no circuito é para a parte do circuito de baixa potência, tais como: alimentação do microcontrolador e led de sinalização da ativação do módulo de acionamento. Figura 4.8: Módulo de Alimentação: Circuito Esquemático12 11 12 Diodo Emissor de Luz, do inglês Light Emissor Diode Fonte: Figura elaborada pelo autor num CAD para circuito eletro-eletrônicos 48 Essa tensão é de 5 ± 0, 1 Volts gerada pela saı́da do regulador e denominado de VCC ilustrado na Figura 4.8. A tensão de entrada do circuito pode ser de sete a trinta e cinco Volts, no entanto é alimentar o circuito com uma tensão de doze volts para que a potência dissipada sobre o regulador seja minı́ma. 4.1.1.2: Módulo de Comunicação O módulo de comunicação utilizado para fazer a comunicação do circuito de acionamento do PWM e o computador através de um terminal e a porta serial RS-232 é ilustrado na Figura 4.9. Figura 4.9: Módulo de Comunicação: Circuito Esquemático e Implementação13 Este circuito utiliza o conversor MAX232 para fazer a comunicação. Como as informações trocadas entre PIC e computador são poucas e de repetição desnecessária e a taxa de transferência é baixa, foi estabelecido um protocolo em simples, onde há simplesmente uma checagem de determinados bytes na recepção. Este módulo foi feito para fazer a alteração do ciclo do PWM. 4.1.1.3: Módulo de Acionamento Para fazer o acionamento do emissor de infravermelho o sinal vindo do PIC precisa ser amplificado. Desta forma, utilizou-se dois transistores: um de uso geral e outro de potência e o circuito esquemático é ilustrado na Figura 4.10. A corrente de base do transistor BC547 é estimulada pelo sinal modulado15 vindo do PIC no qual o transistor amplifica o sinal e aciona o transistor de potência o 13 Fonte: Figura elaborada pelo autor num CAD para circuito eletro-eletrônicos e foto tirada pelo autor Fonte: Figura elaborada pelo autor num CAD para circuito eletro-eletrônicos 15 PWM 14 49 Figura 4.10: Módulo de Acionamento: Circuito Esquemático14 TIP122. Ao fechar o circuito o emissor de infravermelho irá ser acionado. 50 4.1.1.4: Módulo de Aquisição O módulo de aquisição é disponibilizado pelo fabricante do sensor de infravermelho, este é flexı́vel na configuração. Na aquisição dos dados tem-se a possibilidade de configurar a escala da medição de temperatura bem com a escala de variação da temperatura ambiente. A Figura 4.11 ilustra as telas disponı́veis de configuração. Figura 4.11: Módulo de Aquisição: Telas de Configuração16 A saı́da da medição é um arquivo de texto na qual pode ser utilizada em um software de calculo matemático para tratamento de resultado. 16 Fonte: Figura Extraı́da da Área de Trabalho do autor 51 4.2: Resultados Obtidos 4.2.1: Simulação do Escoamento Antes de testar o experimento tornou-se necessário o refinamento das condições de contorno, da geometria e dos parâmetros da simulação. Na primeira parte do processo simulativo do experimento, buscou-se observar o fenômeno de troca térmica entre o corpo negro e o escoamento. Isto posto, particiu-se para a medição pontual na superfı́cie do corpo negro. Partindo do pressuposto acima, chegou-se a constatação técnica da necessidade de dividir o problema de geração de malha em partições:(a) uma delas o corpo negro e (b) a outra, o escoamento do fluido de ar. O supreende desta partição foi identificar (conforme demonstrado na Seção 3.4 e disponı́vel na literatura cientı́fica) na interface entre a superfı́cie do corpo negro e do escoamento, houve clareza quanto a necessidade de que fossem nomeadas as superfı́cies em: superfı́cie do emissor e da superfı́cie do sensor. Na superfı́cie do emissor, a potência dissipada da termopilha foi de quatro watts (4W ) e o tempo de simulação de dez segundos (10s) com o incremento de simulação de um segundo. Contudo, na superfı́cie do sensor possı́vel obter a medição da temperatura, objeto de pesquisa. Para obtenção da meta da medição de vazão mássica e a sua relação com a medição da temperatura, descrita acima e enfatizada na Seção 3.3.2, a Equação 3.9 foi utilizada como modelo teórico para representar um sistema de primeira ordem. Uma outra forma de visualização desta equação é apresentada no domı́nio da frequência(4.1), o comportamento de um sistema de primeira ordem. A seguir generaliza-se através de: G(s) = Kp −sL e τs + 1 (4.1) Os parâmetros Kp , L e τ conhecidos como: ganho do sistema, atraso de transporte e a constante de tempo do sistema, respectivamente são buscados em cada uma das diferentes simulações. Estas simulações foram definidas do tipo transitória. Sendo assim, o solucionador do pacote númerico do CFx gerou diversos arquivos, na qual a análise individual foi realizada. Registrou-se, também a temperatura em cada instante de tempo de simulação. A condição incial do escoamento foi temperatura de 25o C. As Tabelas 4.1 e 4.2 exprimem a vazão mássica em relação a constante de tempo para cada escoamento. 52 Vazão Mássica (Ṁ ) [kg/s] 0 2, 00 × 10−05 5, 00 × 10−05 1, 00 × 10−04 5, 00 × 10−04 1, 00 × 10−03 Constante de Tempo (τ ) 0,67 0,82 0,88 0,91 1,20 1,35 Tabela 4.1: Simulação Refinada do Aquecimento: Vazão Mássica e Constante de Tempo A obtenção dos valores contidos nas Tabelas 4.1 e 4.2 foram extraı́do através da técnica de Identificação de Sistema . Esta técnica, trabalhada por Plucenio17 sugere o seguinte procedimento: ”(1) identificar um sinal de identificação, (2) aplicar o sinal e fazer aquisição de dados, (3) determinar os parâmetros com parte dos sinais adquiridos e (4) utilizar uma parte testar o resultado”. Vazão Mássica (Ṁ ) [kg/s] 0 2, 00 × 10−05 5, 00 × 10−05 1, 00 × 10−04 5, 00 × 10−04 1, 00 × 10−03 Constante de Tempo (τ ) 0,57 0,70 0,75 0,82 0,91 1,12 Tabela 4.2: Simulação Refinada do Resfriamento: Vazão Mássica e Constante de Tempo Uma vez procedida a investigação de identificação, supracitada, ilustra-se através da Figura 4.12 a relação entre a constante de tempo de aquecimento e resfriamento e as vazões mássicas desenvolvidas. Evidência-se na Figura 4.12 o pequeno afastamento entre a constante de tempo de aquecimento e de resfriamento. Apesar disto, deste diminuto afastamento o comportamento entre as variáveis pode ser considerada como próxima de uma lineariedade. Esta caracterı́stica é interessante pois, conforme explicado na Seção 3.3, o princı́pio esperado identifica um comportamento de primeira ordem. 17 18 [21]PLUCENIO, 2007. Fonte: Figura elaborada pelo autor 53 Figura 4.12: Relacionamento: Constante de Tempo e Vazão Mássica18 4.2.2: Experimento do Protótipo O experimento do protótipo do medidor de vazão mássica utilizando a técnica termal de infravermelho foi realizado sobre a bancada de teste do LCA/DAS, com captura de dados via computador. Os dados foram obtidos através do módulo do termômetro de infravermelho. O primeiro teste consistiu em medir o comportamento da temperatura sobre a lâmina de alumı́nio19 , a distância entre a lâmina de alumı́nio e a termopilha foi de dez milı́metros (15, 0 mm). Além disso, avaliou-se o princı́pio utilizando duas condições de vazão: alta e baixa vazão. Figura 4.13: Sequenciamento20 A Figura 4.13 ilustra o acionamento do emissor de infravermelho no protoboard e a forma de onda gerada por esse tipo de acionamento é quadrada. Quando o 19 Vide Figura 4.4 54 emissor estiver ligado aquecerá o corpo negro e ao desligá-lo o ambiente retirará energia do mesmo. O resultado por ser visualizado através da Figura 4.14 que mostra a evolução da temperatura sobre a lâmina, que representa o corpo negro.Os dados adquiridos deste resultado, revelaram que há um ruı́do na medição. Este tem magnitude de aproximadamente de ±1o C. Figura 4.14: Medição da Temperatura: Vazão Baixa - Primeiro Experimento21 Sendo assim, o objeto de investigação recaiu na busca de procurar as causa para eliminar o ruı́do. Após várias fases de experimentos e testes chegou-se a melhor de amenizar o problema foi através do desligamento de equipamentos eletromagnéticos. O desligamento ocorreu através da desenergização das lâmpadas existentes no LCA/DAS; da Planta Didática da SMAR22 ; e da redução de exposição do módulo de medição do termômetro de infravermelho à onda eletromagnética. Seguiuse a este procedimento uma nova medição, ilustrado na Figura 4.15. A Figura 4.15 mostra que houve uma redução do efeito do ruı́do sobre a variação de temperatura na lâmina de alumı́nio, no decorre coleta de dados. No entanto, o efeito do ruı́do manteve-se com uma intensidade de aproximadamente ±0, 5o C. Logo, a comparação entre os experimentos deverá ser procedida e ilustrada pela Figura 4.16. Observando a Figura 4.16, pode se verificar que ocorreu uma redução de ruı́dos na medição. Justifica-se este fato pela redução da exposição do módulo do termômetro 21 22 Fonte: Figura elaborada pelo autor Empresa Brasileira 55 Figura 4.15: Medição da Temperatura: Segundo Experimento23 Figura 4.16: Medição da Temperatura: Comparação entre Experimentos Um e Dois24 56 às ondas eletromagnéticas. No entanto, este experimento teve-se nula vazão mássica, ou seja, não houve escoamento no duto. Contudo, o módulo do termômetro de infravermelho mostrou-se que para a construção um produto25 não é a escolha de melhor desempenho técnico. Esta evidência descumpre uma das especificações de projeto26 de ser robusto. Outra implicação detectada foi a necessidade de obter o comportamento da evolução da temperatura sobre o corpo negro, de maneira que aproximação cientı́fica possa ser reconhecidamente comprovada. Como diagnosticou-se que existe um erro relativo na medição de temperatura de 50% (erro considerado elevado), a medição de temperatura ficou afetada. Por conseguinte, o erro torna-se mais relevante, quando as variáveis tem uma relação de forma quadrática. O relacionamento entre a vazão mássica e a constante de tempo da medição de temperatura no corpo negro27 fica sem precisão metrológica e cientı́fica, sobre o equacionamento e comportamento da técnica, o que provoca a busca de novas investigações de pesquisa. Com intuito de estudar o princı́pio e atenuação do ruı́do. O estudo do princı́pio foi realizado através da medição de duas vazões: alta e baixa, observando o comportamento do aquecimento. Já a atenuação do ruı́do, realizou-se N medições tanto a vazão baixa quanto a vazão alta vezes somar-se as N medições e dividir por N medições. Desta forma, ao fazer o empilhamento de informações visa reduzir ou até eliminar o ruı́do. Isto não seria prático em um instrumento real mas poderia serve para avaliar melhor o resultado do experimento. As Figuras 4.17 e 4.18 mostram o comportamento das temperaturas de aquecimento do corpo negro à diferentes vazões. A temperatura ambiente do experimento a alta vazão encontrava-se entre 22, 7o C e 22, 8o C, enquanto que a temperatura do experimento de baixa vazão está entre 23, 7o C e 23, 8o C. Esse fato era esperado, pois mesmo após do término do experimento de alta vazão a temperatura do corpo negro não retornou para a temperatura inicial quando iniciou-se a experimentação. O passo seguinte foi avaliar as constantes de tempo de ambos os experimentos. Nesta etapa, utilizou-se a técnica de identificação de sistemas dinâmicos30 e 25 Medidor de Vazão Mássica em escala comercial. Vide Seção 3.1 27 Vide a Equação 3.25 28 Fonte: Figura elaborada pelo autor 29 Fonte: Figura elaborada pelo autor 30 [21] PLUCENIO,2007. 26 57 Figura 4.17: Medição da Temperatura: Vazão Alta - Primeiro Experimento28 Figura 4.18: Medição da Temperatura: Vazão Baixa - Segundo Experimento29 58 constatou-se que a constante de tempo da alta vazão é maior que a constante de tempo da baixa vazão. Esse fato aconteceu, pois o fluxo de ar retirou mais energia térmica do corpo negro. Observou-se assim o potencial da técnica termal de infravermelho para a medição de vazão mássica. Figura 4.19: Amplificação de Sinal: Inserção Lente31 Uma forma alternativa para amplificar o sinal de medição seria concentrar a energia provida do emissor de infravermelho em uma área reduzida, juntamente com o ajuste do sensor de infravermelho para focar no ponto de aquecimento concentrado. A Figura 4.19 que mostra como pode ser apresentada essa configuração. Desta forma, a medição de temperatura no corpo negro teria uma acréscimo de temperatura acentuado. Todavia, destaca-se com relevância que, apesar dos dados não terem sido validados neste primeiro experimento, eles são valiosas fontes de futuras investigações, tais como: (1) facilitar o diagnóstico de um módulo robusto para a medição de temperatura por infravermelho; (2) prosseguir com o projeto detalhado do medidor de vazão mássica, pois esta base de dados já está elaborada pela presente pesquisa; (3) utilizar os algoritmos32 de compensação de temperatura e pressão adaptadas às novas peculiaridades dos servidores OPC33 nas redes Fieldbus e (4) permitir que o computador de vazão seja utilizado em outras aplicações de medição de vazão mássica (houve a recuperação fı́sica e técnica do equipamento). 31 Fonte: Figura elaborada pelo autor Os algoritmos são apresentados no Anexo A 33 OPC do inglês OLE for process control que quer dizer objeto embarcado e ligado para processos de controle. 32 59 Como foi descrito no presente capı́tulo, a implementação e os resultados obtidos caminharam dentro dos princı́pios cientı́ficos e técnicos, de alcance funcional comprovado dentro da teoria estudada e aplicada, com expectativa de ocorrência do evento para alguns resultados além do esperado e outros, a serem desenvolvidos como é factı́vel em pesquisas experimentais. O grau de confiabilidade da pesquisa foi assegurada em todo o seu desenvolvimento. 60 Capı́tulo 5: Conclusões e Perspectivas de Futuros Projetos 5.1: Conclusões Como destacado anteriormente, o medidor de vazão mássica utilizando a técnica termal de infravermelho está integrado nas soluções de engenharia para a obtenção da medição de vazão mássica. Este tem aplicabilidade nas mais diversas e abrangentes áreas da indústria. A sua utilização na indústria de petróleo e gás pode ser uma solução para prover maior segurança das instalações industriais e comerciais, além de compensar o oneroso custo de medidores de vazão mássica. Conclui-se que a partir da pesquisa realizada, experimentada no Laboratório (LCA/DAS) junto do Programa de Recursos Humanos(PRH-34), os seguintes resultados a seguir explicitados. Comprova-se com base na teoria de Mecânica do Fluidos a existência de relação entre as variáveis: pressão, temperatura, viscosidade e compressibilidade com a medição de vazão de fluidos compressı́veis. Sem esta constatação não se poderia chegar aos requisitos e as especificações de projeto de medidor de vazão mássica. Destarte as malhas de simulações, dentro de um modelo complexo, influenciam e alteram os resultados da simulação de um escoamento de fluido compressı́vel. Estas malhas caso não estejam bem definidas, o resultado da simulação não condiz com a realidade. Nesta circunstância, a validade da aplicabilidade dos resultados fica restrita ao mundo cientı́fico. Assim requer, que novos experimento sejam testados e que novas malhas de simulações sejam delineadas. Desta forma, o algoritmo de solução das equações de conservação de energia, de movimento, entre outras disponı́vel são melhores resolvidas. Como a utilização de simplificações no modelo que relaciona a vazão mássica com a constante de tempo de aquecimento de um corpo negro, o pesado cálculo computacional da simulação pode ser dispensado. O módulo do termômetro de infravermelho, utilizado na pesquisa para medir a variação de temperatura do corpo negro, sofreu influência de ondas eletromagnéticas existentes no Laboratório (LCA/DAS). Por conseguinte, constatou-se que estes influenciaram resultados do experimento. O trabalho, apesar de visar filtar ou amortizar a 61 ação destas ondas sobre o experimento, não conseguiu eliminá-las totalmente. A relevância da pesquisa realizada recai sobre os seguintes aspectos: (a) facilitará diagnóstico de um módulo robusto para a medição de temperatura por infravermelho; (b) fornecerá condições de prosseguir com o projeto detalhado do medidor de vazão mássica, pois esta base de dados já está elaborada pela presente pesquisa; (c) permitirá a utilização dos algoritmos re-elaborados de compensação de temperatura e pressão adaptadas às novas peculiaridades dos servidores OPC nas redes Fieldbus e (d) permitirá que o computador de vazão seja utilizado em outras aplicações de medição de vazão mássica (houve a recuperação fı́sica e técnica do equipamento). Finalmente, e não menos importante, conclui-se que do ponto de vista acadêmico e do crescimento profissional, o estágio realizado, no Laboratório de Controle e Automação do Departamento de Automação e Sistemas, vinculado ao Programa de Recursos Humanos da ANP(PRH-34), oportunizou que fossem consolidados os conceitos desenvolvidos em disciplinas durante o Curso; abriu campos para a interação de experimentos cientı́ficos, até então não vivenciados e despertou interesse de avançar na busca de novos conhecimentos rumo a tão necessária área de petróleo e gás tanto na pesquisa quanto na aplicabilidade industrial. 5.2: Perspectivas de Futuros Projetos Propõe-se que novas pesquisas que poderão ser feitas a partir deste trabalho, observem nos seus experimentos os seguintes elementos quanto: a. a implementação e os resultados obtidos devam seguir os princı́pios cientı́ficos e técnicos de monitorar as perturbações; b. aos resultados mais promissores estes poderão ser alcançados, se o módulo do termômetro de infravermelho possuir melhor imunidade eletromagnética; c. a técnica termal de infravermelho no prosseguimento da experimentação, modelando a troca térmica por radiação; d. a sensibilidade e precisão do sensor de temperatura, visando obter resultados mais evidentes. Haverá a possibilidade de flexibilizar o posicionamento do corpo negro em relação aos elemento de medição se a precisão for considerada; 62 e. ao bem estar social, as pesquisa desenvolvidas nas diferentes áreas de engenharia devem priorizar a qualidade de vida e a equidade dos fatores de produção. 63 Bibliografia [1] ALMEIDA, M. L. P. Tipos de pesquisa. Como elaborar monografias. 4. ed. rev. e atual. Belém: Cejup, 1996. cap. 4, p. 101-110. [2] ANDRADE, A. S. de. In: TRANSFERÊNCIA DE CALOR E MASSA AT-054. Curitiba: 2008. [3] BERTULANI, C.Viscosidade: Viscosidade, turbulência e tensão superfi- cial. Disponı́vel em: <http://www.if.ufrj.br/teaching/fis2/hidrodinamica/ viscosidade.html>. Acesso em 25 maio 2008. [4] BEHRENDS, C. Erros comuns na medição de vazão de gás. Disponı́vel em: <http://www.engenhariadeinstrumentacao.com.br/downloads/Endress_ Hauser/Erros%20comuns%20na%20medi%C3%A7%C3%A3o%20de%20gases.pdf >. Acesso em 5 junho 2008. [5] CHEMTECH. In: Desafio da Chemtech Controle de Processos. Introdução ao CFD. Rio de Janeiro:2008. [6] DIAS, A. In: Disciplina - Introdução ao Projeto e Manufatura Assistidos por Computador,2007, Florianopolis. Projeto Informacional. [7] DIAS, A. In: Disciplina - Introdução ao Projeto e Manufatura Assistidos por Computador,2007, Florianopolis. Projeto Conceitual. [8] DIAS, A. In: Disciplina - Introdução ao Projeto e Manufatura Assistidos por Computador,2007, Florianopolis. Projeto Preliminar. [9] FRANÇA, F. de A. Medição de Vazão:Introdução.In: FRANÇA, A. Técnicas Experimentais em Engenharia Automobilı́stica. Salvador: 2006. p.1 [10] INCROPERA, F. et. al. Fundamentals of Heat and Mass Transfer. 6. ed. New York: J. Wiley,2007. [11] GÁS BRASIL. O Gás Disponı́vel em: <http://www.gasbrasil.com.br/ > Acesso em: 2 setembro 2008. [12] GASNET. O Gás Disponı́vel em: <http://www.gasnet.com.br > Acesso em: 3 setembro 2008. 64 [13] KELLER, V.; BASTOS, C. Pesquisa cientı́fica. Aprendendo a aprender: introdução à Metodologia Cientı́fica. 2. ed. Petrópolis: Vozes, 1991. p. 54-58. [14] MARTINS, R. A. Simulação Numérica Do Escoamento Em Elementos De Vazão Por Pressão Diferencial: Análise De Tubos De Venturi E Condicionadores De Escoamento Para Aplicações Com Gases E Lı́quidos 2004. Dissertação (Mestrado Em Engenharia Mecânica) - FACULDADE DE TECNOLOGIA, Universidade De Brası́lia, 2004. [15] Melexis.Melexis Knowledge Base. Disponı́vel em: < http://www.melexis.com/ Knowledgebase/MLX90601_181.aspx >. Acesso em: 3 abril 2008. [16] MODERNA. Os Fundamentos da Fı́sica: do corpo negro.Disponı́vel em: Temas Especiais, A radiação < http://www.moderna.com.br/moderna/ didaticos/em/fisica/fundamentos/temas/radiacao_corpo_negro.pdf> . Acesso em: 5 abril 2008. [17] QUIMICA/UFSC O que é o gás?.Disponı́vel em: < http://www.qmc.ufsc.br/ quimica/pages/aulas/gas_page1.htm > . Acesso em: 5 maio 2008. [18] O que é Gravidade Especifı́ca .Disponı́vel em <http://pt.tech-faq.com/ specific-gravity.shtml> . Acesso em: 10 maio 2007. [19] PAHL, G., et al. Projeto na Engenharia. 6. ed. São Paulo: Editora Edgard Blücher, 2005. [20] PEREIRA, A. A. A. Hidrodinâmica Disponı́vel em: <http://www.cca.ufsc.br/ ~aaap/hidraulica.html > Acesso em: 3 março 2008. [21] PLUCENIO, A. In: Disciplina DAS5945 Técnicas de Controle Avançado aplicadas à Indústria do Petróleo e Gás. Aula 2. MAI/2007. p. 33-44 . [22] PLUCENIO, A.; DIAS, D. P. Medição de Vazão de Gás com a Técnica Termal Utilizando Infravermelho. Reunião Anual de Availação - Encontro dos PRHs da Região Sul. Gramado:2008. [23] QUEIROZ, N. F. de. Tutorial Ansys Workbench 11.0. Natal: 2008. [24] RIBEIRO, M. A. Medição de Vazão: Fundamentos e Aplicações. 5. ed. Salvador, 2003. 65 [25] SARAIVA, R. da S. Desenvolvimento de Medidores de Vazão Mássica para Fluidos Compressı́veis. Florianópolis: 2006. p.67. [26] SOARES, M. A.Fluidos V-20: Dinâmica dos fluidos viscosos. Disponı́vel em: < http://www.mspc.eng.br/fldetc/fluid_0520.shtml >. Acesso em: 15 setembro 2008. [27] SHAW, C. T.Using Computacional Fluid Dynamics. Prentice Hall, 1992. [28] WIKIPEDIA. Corpo Negro. Disponı́vel em: < http://pt.wikipedia.org/wiki/ Corpo_negro >. Acesso em: 3 agosto 2007. [29] WIKIPEDIA.Grandeza Fı́sica. Disponı́vel em: < http://pt.wikipedia.org/ wiki/Grandeza_f%C3%ADsica >. Acesso em: 5 maio 2008. [30] WIKIPEDIA. Vazão. Disponı́vel em: <http://pt.wikipedia.org/wiki/Vaz%C3% A3o> . Acesso em 5 maio 2007. [31] WRIGHT, J. D. Gas Property Equations for the NIST Fluid Flow Group. Gas Flow Measurement Calibration Services. Fevereiro 2004. 66 Apêndice A : Propriedades e Especificações A.1: Propriedades do ar sob pressão atmosférica Temperatura [o C] 0 10 20 30 40 50 70 60 80 90 100 Mass Especı́fica (ρ)[Kg/m3 ] 1,29 1,25 1,20 1,16 1,13 1,09 1,06 1,03 1,00 0,972 0,946 Peso Especı́fico [N/m3 ] 12,70 12,20 11,80 11,40 11,00 10,70 10,40 10,10 9,80 9,53 9,28 Viscosidade Cinemática Viscosidade Dinâmica (ν)[m2 /s] (µ)[N.s/m2 ] −6 13,3×10 1,72×10−5 14,2×10−6 1,77×10−5 15,1×10−6 1,81×10−5 16,0×10−6 1,86×10−5 −6 16,9×10 1,91×10−5 17,9×10−6 1,95×10−5 18,9×10−6 1,99×10−5 −6 19,9×10 2,04×10−5 20,9×10−6 2,09×10−5 21,9×10−6 2,19×10−5 23,9×10−6 2,30×10−5 Tabela A.1: Ar a Pressão Atmosférica: Propriedades1 A.2: Especificação de Projeto 1 Fonte: 67 68 aos poucas re- tensão - 4 a 20mA -peças de geometria simples Montagem ma- nual Ser pequeno Ser durável junções montagem duzidos - sensores re- de fácil quebra - evitar pontos padronizados - componentes - Baixo custo de con- - fácil manuseio INMETRO) junta (entre ANP portaria Automação 001/2000 industrial - Sinais ANP rápida - resposta - duto de nylon fácil aquisição - materiais de baixo custo - materiais de Materiais e poucas entrâncias - metria simples -peças de geo- Cinemática Energia belecidos pela requisitos esta- Atender fabricação de Usuário Baixo custo de Requisitos Geometria Atributos Especı́ficos 69 Ser resistente Ser leve altas turas tempera- - quebra peças - de Tabela A.2: Medidor de Vazão Mássica: Especificações de Projeto2 nido - tamanho defi- 2 Fonte: Tabela Elaborada pelo autor. ABR/08 70 Anexo A : Algoritmos A.1: Acesso via OPC Listing A.1: ’COMPUTADOR DE VAZÃO’ % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % PROGRAMA DE % VAZAO % E S C R I T O % M O D I F I C A D O % U L T I M A CALCULO DE COMPUTACAO MASSICA POR : % % RAMIRO POR : S A R A I V A DIEGO M O D I F I C A C A O : % P E R E I R A D I A S 16 −09 −2007 % % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % PROCEDIMENTO % DO SERVIDOR DE U T I L I Z A C A O % OPC % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % A B R I R SYSCON / ARQUIVO % O N −> COLOCAR % CADA D I S P O S I T I V O % DEPOIS % I N C L U S I V E UM O N L I N E UPDATE NA ASSING EM PONTE TAG EM CADA CADA ( D F I ) % % % % OBS . : CADA −> NO HAJA ALTERACAO ULTIMO PASSO SOH NO D I S P O S I T I V O DOWNLOAD INVERSO : % UPDATE % OPC TAG % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % PARAMETROS DE I N I C I A L I Z A C A O % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% c l e a r a l l , clc , close a l l hidden ; % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % TEMPO DE SIMULACAO % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% 71 tempoSimulacao = input ( ’ D i g i t e o tempo de simulacao ( s ) : i f ( tempoSimulacao < 0 ) tempoSimulacao = 2 0 ; e l s e i f ( tempoSimulacao > 300) tempoSimulacao = 6 0 ; end % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % ACOMPANHAMENTO EVOLUCAO % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% u s o P l o t = input ( ’ D i g i t e 1 (um) para h a b i l i t a r ... acompanhamento da plotagem ou 0 ( zero ) d e s a b i l i t a r : ’) ; i f ( ( u s o P l o t ˜= 0 ) && ( u s o P l o t ˜= 1 ) ) u s o P l o t =0; end pause % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % V A R I A V E I S A SEREM MEDIDADAS % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% i = 0; tempo = [ ] ; Temperatura = [ ] ; Pressao = [ ] ; Vazao = [ ] ; % D e l t a P o t e n c i a = [ ] ; VazaoMassica = [ ] ; % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % PARAMETROS DO SERVIDOR OPC % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% conectaDFi = opcda ( ’ l o c a l h o s t ’ , ’ Smar . D f i O l e S e r v e r . 0 ’ ) ; % CONECTA AO SERVIDOR D F i connect ( conectaDFi ) ; % CONNECT % CONNECT ( O b j ) % O b j % H o s t t o C o n n e c t t h e a n d OPC o p c d a c o n n e c t s s e r v e r S e r v e r I D o b j e c t t h e t o o p c d a s p e c i f i e d p r o p e r t i e s s e r v e r . o b j e c t by . 72 t h e ’ ); % c r i a um g r u p o −> t o d o s os grp = addgroup ( conectaDFi , % de um g r u p o set ( grp , p a r a i t e m s d e n t r o ’ ExRead ’ ) ; a q u i s i ç ã o de d a d o s ’ UpdateRate ’ , 1000) % SET C o n f i g u r e % o b j e c t p r o p e r t i e s % SET ( Obj , ’ P r o p e r t y N a m e % f o r a l l t h e o r OPC d i s p l a y OPC T o o l b o x . ’ , P r o p e r t y V a l u e ) T o o l b o x o b j e c t s s p e c i f i e d . % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % C R I A Ç Ã O DE I T E N S ( TAGS DO SYSCON ) % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% itmTT = additem ( grp , ’TEMPERATURA AI .OUT. VALUE ’ ) ; itmLD = additem ( grp , ’ PRESSAO AI .OUT. VALUE ’ ) ; itmCHAR = additem ( grp , i t m I F = additem ( grp , pause ( 1 ) ; % FAZ ’CHAR. OUT 1 . VALUE ’ ) ; ’ VAZAO VOLUMETRICA AI .OUT. VALUE ’ ) ; UM PAUSA DE CINCO i =1; while i <(tempoSimulacao +1) % %%%%%%%%%%%%%%%%%% read ( itmTT ) ; read ( itmLD ) ; read ( itmCHAR ) ; read ( i t m I F ) ; % %%%%%%%%%%%%%%%%%% % FAZ L E I T U R A % % %%%%%%%%%%%%%%%%%% t em p e r a t u r a = itmTT . v a l u e ; pressao = itmLD . v a l u e ; vazao = itmCHAR . v a l u e ; corrente = itmIF . value ; % %%%%%%%%%%%%%%%%%% % CALCULA % % %%%%%%%%%%%%%%%%%% 73 SEGUNDOS Temperatura ( i )= t e m p e r a t u r a + 2 7 3 . 1 5 ; Pressao ( i ) = pressao ; % Pa Vazao ( i ) = vazao ; % D e l t a P o t e n c i a ( i ) = d e l t a P o t e n c i a ; CorrenteIF ( i ) = corrente ; % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% [ r ( i ) z ( i ) mi ( i ) c ( i ) ] = r o ( Pressao ( i ) + 1 0 1 . 2 5 , Temperatura ( i ) , ’ a r ’ ) ; r ( i ) = r ( i ) ∗ ( 1 e6 / 1 e3 ) ; %g / cm3 −> Kg / m3 VazaoMassica ( i ) = r ( i ) ∗ Vazao ( i ) ; c t e ( i )= random ( ’ normal ’ , 1 . 1 , . 0 3 ) ; Vazao ( i ) = 1 . 0 3 ∗ c t e ( i ) ∗ Vazao ( i ) ; out= ’ ’ ; % i f % u s o S e r i a l == w h i l e l e n g t h ( o u t % ) = = 1 ) ) | ( ˜ ( o u t = f s c a n f ( s1 , ’ % f % % ( ( ˜ ( 1 i s f l o a t ( o u t ) ) ) ) , ’ ) ; e n d e n d % D e l t a P o t e n c i a 2 ( i + 3 ) = o u t ; % f i l t r o alfa =.25; alfa2 =.25; i f i >1 D e l t a P o t e n c i a 2 ( i + 3 ) = ( 1 − a l f a ) ∗ D e l t a P o t e n c i a 2 ( i + 3 ) + % a l f a ∗ ( D e l t a P o t e n c i a 2 VazaoMassica ( i )=(1 − a l f a 2 ) ∗ VazaoMassica ( i )+ a l f a 2 ∗ ( VazaoMassica ( i − 1 ) ) ; end % % Y ( i + 3 ) i f % D e l t a P o t e n c i a 2 ( i +3) − = p0 ; Y ( i +3) <=0 Y ( i + 3 ) = 0 . 0 0 0 0 0 1 ; % e n d % Q ( i + 3 ) = ( ( Y ( i + 3 ) / A ) ˆ ( 1 / n ) ) ; i f ( u s o P l o t == 1 ) 74 figure ( 1 ) ; hold on ; % p l o t ( i , V a z a o ( i ) , ’ r ’ ) , g r i d ; i f i >3 p l o t ( i , VazaoMassica ( i −2) , ’ ∗b ’ ) , g r i d ; end pause ( 1 ) ; end t=i ; t i = i +1; end hold o f f ; % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% % F I G U R A S ! % % %%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%% u s o P l o t = input ( ’ D i g i t e 1 (um) para p l o t a r ou 0 ( zero ) n ão p l o t a r : ’) ; i f ( ( u s o P l o t ˜= 0 ) && ( u s o P l o t ˜= 1 ) ) u s o P l o t =0; end i f u s o P l o t == 1 f i g u r e ( 2 ) , p l o t ( VazaoMassica ( 1 : ( length ( VazaoMassica ) ) − 2 ) , ’ r ’ ) , . . . grid , t i t l e ( ’ Vazao Massica [ kg / h ] ’ ) ; f i g u r e ( 3 ) , p l o t ( Vazao ( 3 : ( length ( Vazao ) ) ) , ’ b ’ ) , . . . grid , t i t l e ( ’ Vazao V o l u m e t r i c a [m3/ h ] ’ ) ; f i g u r e ( 4 ) , p l o t ( Pressao ( 3 : ( length ( VazaoMassica ) ) ) , ’m ’ ) , . . . grid , t i t l e ( ’ Pressao [ kPa / 2 0 ] ’ ) ; f i g u r e ( 5 ) , p l o t ( Temperatura ( 3 : ( length ( Temperatura ) ) ) , ’ b ’ ) , grid , t i t l e ( ’ Temp end d i s c o n n e c t ( conectaDFi ) ; % %%%%%%%%%%%%%%%%%%%%%% FIM %%%%%%%%%%%%%%%%%%%%%%%%%%%%% A.2: Compensação Temperatura e Pressão Listing A.2: ’ALGORITMO COMPENSAÇÃO’ 75 function [ r , z , mi , C1 ] = r o ( Pres , Temp , gas ) % P r e s −> K P a T e m p −> K global B c o e f f C c o e f f Gcoeff U c o e f f s w i t c h lower ( gas ) case ’ n2 ’ , % d i s p ( ’ G á s : N i t r o g ê n i o ’ ) B c o e f f =[ −2.0851343E+02 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; 1.4276670E+00 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; −3.3567990E−03 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; 2.8804750E−06 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+ 0 0 ] ; C c o e f f =[5.6478290E+03 . . . 0.0000000E+00 0.0000000E + 0 0 . . . 0.0000000E+00; −3.3379509E+01 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; 8.8698095E−02 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; −8.1722220E−05 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+ 0 0 ] ; Gcoeff =[1.4056413E+00 2.2572496E−04 . . . 2.5437843E−08 −6.6886724E−12; −7.2386281E−05 −1.5901777E−06 . . . −2.3195664E−10 6.9680936E−14; 3.0949830E−07 4.0923336E−09 . . . 7.1401515E−13 −2.4230399E−16; −4.5436508E−10 −3.7013989E−12 . . . −7.4254449E−16 2.8058361E−19]; U c o e f f =[ −4.1229535E−08 7.1902522E−09 . . . 76 −5.6328086E−13 6.5716697E−16; 7.6905439E−07 −3.7512432E−11 . . . −2.3973570E−15 1.8538554E−18; −7.0180272E−10 7.8744504E−14 . . . 3.8239535E−17 −3.4571908E−20; 4.1865079E−13 −5.4814015E−17 . . . −7.8162575E−20 7.0145901E−23]; MW=28.01348; case ’ a r ’ % d i s p ( ’ G á s : Ar ’ ) B c o e f f =[ −2.1667059E+02 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; 1.4668129E+00 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; −3.4509886E−03 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; 2.9626275E−06 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+ 0 0 ] ; C c o e f f =[5.7671674E+03 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; −3.4865483E+01 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; 9.1331777E−02 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+00; −8.3295000E−05 0.0000000E+00 . . . 0.0000000E+00 0.0000000E+ 0 0 ] ; Gcoeff =[1.4003554E+00 2.3159479E−04 . . . 2.3236102E−08 3.4836950E−13; −2.5127363E−06 −1.6301861E−06 . . . −2.0177371E−10 −4.0263153E−15; 9.4077636E−08 4.1921369E−09 . . . 5.9005669E−13 1.4252647E−17; −3.0184524E−10 −3.7908650E−12 . . . 77 −5.8155964E−16 −1.6133559E−20]; U c o e f f =[ −1.4871190E−06 2.3655058E−08 . . . −4.7472835E−11 3.8095178E−14; 8.0343328E−07 −2.0644769E−10 . . . 4.8681938E−13 −3.8744288E−16; −7.3210884E−10 6.6059876E−13 . . . −1.6567074E−15 1.3101251E−18; 4.4444444E−13 −7.2390572E−16 ... 1.8728956E−18 −1.4730640E−21]; MW=28.9646431; case ’ co2 ’ % d i s p ( ’ G á s C a r b ô n i c o ’ ) B c o e f f =[ −1.5328130E+03 0.0000000E+00 0.0000000E+00 0.0000000E+00; 1.0764513E+01 0.0000000E+00 0.0000000E+00 0.0000000E+00; −2.7812776E−02 0.0000000E+00 0.0000000E+00 0.0000000E+00; 2.5383290E−05 0.0000000E+00 0.0000000E+00 0.0000000E+ 0 0 ] ; C c o e f f =[ −5.8844940E+03 0.0000000E+00 0.0000000E+00 0.0000000E+00; 1.4674289E+02 0.0000000E+00 0.0000000E+00 0.0000000E+00; −5.6430823E−01 0.0000000E+00 0.0000000E+00 0.0000000E+00; 6.4308450E−04 0.0000000E+00 0.0000000E+00 0.0000000E+ 0 0 ] ; Gcoeff =[1.5790217E+00 1.4561117E−03 6.2723895E−07 7.4575157E−10; −1.6565032E−03 −1.1452152E−05 −5.3143079E−09 −6.9368031E−12; 2.8440285E−06 3.1573617E−08 1.5275267E−11 2.1587332E−14; −1.8683631E−09 −2.9930443E−11 −1.4836649E−14 −2.2458474E−17]; U c o e f f =[ −3.4035714E−06 2.3350293E−09 1.7372733E−12 4.0489418E−15; 5.1982908E−07 −6.8418898E−12 −1.3145872E−14 −3.2247074E−17; 3.7551022E−11 3.1694542E−16 4.3586375E−17 8.3874458E−20; −2.1428572E−13 1.5131473E−17 −5.4112555E−20 −7.0145902E−23]; MW=44.0098; 78 case ’ he ’ % d i s p ( ’ G á s : H é l i o ’ ) B c o e f f =[1.3299698E+01 0.0000000E+00 0.0000000E+00 0.0000000E+00; −7.3293620E−03 0.0000000E+00 0.0000000E+00 0.0000000E+00; 2.2620110E−06 0.0000000E+00 0.0000000E+00 0.0000000E+00; 3.0997220E−09 0.0000000E+00 0.0000000E+00 0.0000000E+ 0 0 ] ; C c o e f f =[1.0547753E+02 0.0000000E+00 0.0000000E+00 0.0000000E+00; 3.6392529E−01 0.0000000E+00 0.0000000E+00 0.0000000E+00; −8.6728620E−04 0.0000000E+00 0.0000000E+00 0.0000000E+00; 7.7475000E−07 0.0000000E+00 0.0000000E+00 0.0000000E+ 0 0 ] ; Gcoeff =[1.6666672E+00 −2.7704493E−06 1.5943237E−10 −1.3644959E−14; −5.6447926E−09 6.6161641E−09 −1.1233719E−12 1.2156194E−16; 1.8367376E−11 −3.8585113E−12 2.8546180E−15 −3.5894691E−19; −1.9841307E−14 −2.8170593E−15 −2.5402842E−18 3.5072985E−22]; U c o e f f =[3.6781871E−05 −5.4114694E−09 2.6091875E−11 −2.0031806E−14; 6.5320629E−07 7.2736881E−11 −2.5684597E−13 1.9711901E−16; −4.5416666E−10 −2.8373016E−13 8.4027778E−16 −6.4484127E−19; 2.7380952E−13 3.5133077E−16 −9.1390091E−19 7.0145903E−22]; MW=4.0026; otherwise disp ( ’ Gás Desconhecido ’ ) B c o e f f =zeros ( 4 ) ; C c o e f f =zeros ( 4 ) ; Gcoeff =zeros ( 4 ) ; U c o e f f =zeros ( 4 ) ; MW=0; end Ru=8314.471; z=Z ( Pres , Temp ) ; 79 r = ( Pres ∗MW) / ( Ru∗Temp∗ z ) ; mi = FIT ( Ucoeff , Pres , Temp ) ; C1 = s q r t ( FIT ( Gcoeff , Pres , Temp) ∗ . . . ( 2 / ( FIT ( Gcoeff , Pres , Temp ) + 1 ) ) ˆ ( ( FIT ( Gcoeff , Pres , Temp) + 1 ) . . . / ( FIT ( Gcoeff , Pres , Temp ) − 1 ) ) ) ; function r e s u l t a d o = Z ( Pres , Temp ) global B c o e f f C c o e f f Ru=8314.471; ZZ=1 + FIT ( Bcoeff , Pres , Temp ) ∗ ( Pres / ( Ru∗Temp ∗ 1 ) ) . . . + FIT ( Ccoeff , Pres , Temp ) ∗ ( Pres / ( Ru∗Temp ∗ 1 ) ) ˆ 2 ; Z=1; c o n t =0; while abs ( ZZ−Z ) > 1e−7, Z = ZZ ; ZZ = 1 + FIT ( Bcoeff , Pres , Temp ) ∗ ( Pres / ( Ru∗Temp∗Z ) ) . . . + FIT ( Ccoeff , Pres , Temp ) ∗ ( Pres / ( Ru∗Temp∗Z ) ) ˆ 2 ; c o n t = c o n t +1; i f c o n t > 1E4 ZZ=ZZ+10; break end end r e s u l t a d o = ZZ ; function r e s u l t a d o = FIT ( b , Pres , Temp ) % STAT I n t e r e s t i n g s t a t i s t i c s . r e s u l t a d o = p o l i ( b ( 1 , : ) , Pres ) + p o l i ( b ( 2 , : ) , Pres ) . . . ∗Temp + p o l i ( b ( 3 , : ) , Pres ) ∗Tempˆ 2 + p o l i ( b ( 4 , : ) , Pres ) ∗Temp ˆ 3 ; 80 Anexo B : Contexto no Curso e Manual do Usuário B.1: Contextualização no Curso O trabalho de desenvolver e avaliar o medidor de vazão mássica utilizando a técnica termal de infravermelho relacionou-se no contexto do Curso de Engenharia de Controle e Automação da Universidade Federal de Santa Catarina na área de Instrumentação de Processos Industriais. A base teórica de mecânica dos fluidos, tipos de escoamentos, modelagem de escoamentos e transferência térmica veio da disciplina EMC5245 (Fenômenos de transporte). A parte de projeto desde do projeto informacional até o projeto preliminar seguiu a téoria desenvolvida na disciplina EMC5301 (Introdução ao Projeto e Manufatura Assistidos por Computador), onde esta metodologia de projeto foi apresentada e executada. A programação do microprocessador foi facilitada pois a disciplina EEL7030 (Microprocessadores) e DAS-5306 (Informática Indsutrial I) forneceram uma sólida base para o desenvolvimento do mesmo. Na elaboração do experimento necessitou-se de um módulo de acionamento da lâmpada de infravermelho e a disciplina EEL5346 (Eletrônica Básica) possibilitou o entendimento de quais componentes poderiam realizar esta função. Não menos importante as discplinas de especialização do Programa PRH-34: EQA5239 (Fundamentos de Engenharia do Petróleo e Gás) mostrou a contextualização do problema na indústria de P&G e DAS5945 (Técnicas de Controle Avançado Aplicadas à Indústria do P&G) apresentou a técnica de identificação de sistemas dinâmicos. 81 B.2: Manual do Usuário Requisitos para instalação a. Computador com placa serial para conectar-se ao instrumento; b. Software MLX90000601 Configurator, utilizado para configurar a placa de aquisição utilizada; c. Software Matlab, não-incluso, necessário para rodar o programa que realiza os cálculos de vazão. Instruções de Uso - Para configurar a placa de aquisição: a. Abrir o software de configuração; b. Encontrar device driver; c. Setar temperatura de ambiente e de corpo; d. Setar saı́da para realizar a aquisição dos dados no PIC e. Processar os dados obtidos num computador com o programa Matlab através do programa fornecido, que permite monitorar a vazão mássica obtida com o instrumento 82