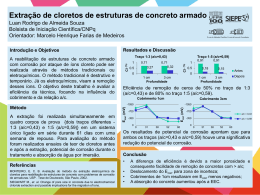

UNIVERSIDADE LUTERANA DO BRASIL PRÓ-REITORIA DE PESQUISA, PÓS-GRADUAÇÃO E EXTENSÃO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA: ENERGIA, AMBIENTE E MATERIAIS MESTRADO PROFISSIONALIZANTE DETERMINAÇÃO DO COEFICIENTE DE DIFUSÃO DE CLORETOS E DA VIDA ÚTIL DE PROJETO DE CONCRETOS MOLDADOS COM CIMENTO PORTLAND BRANCO ANA CARINA RIZZON Canoas, abril de 2006. UNIVERSIDADE LUTERANA DO BRASIL PRÓ-REITORIA DE PESQUISA, PÓS-GRADUAÇÃO E EXTENSÃO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA: ENERGIA, AMBIENTE E MATERIAIS MESTRADO PROFISSIONALIZANTE DETERMINAÇÃO DO COEFICIENTE DE DIFUSÃO DE CLORETOS E DA VIDA ÚTIL DE PROJETO DE CONCRETOS MOLDADOS COM CIMENTO PORTLAND BRANCO ANA CARINA RIZZON Dissertação apresentada ao Programa de Pós - Graduação em Engenharia: Energia, Ambiente e Materiais da Universidade Luterana do Brasil para obtenção do título de mestre em Engenharia. Orientador: Prof. Dr. Jairo José de Oliveira Andrade Canoas, abril de 2006. R627d Rizzon, Ana Carina Determinação do coeficiente de difusão de cloretos e da vida útil de projeto de concretos moldados com cimento Portland branco / Ana Carina Rizzon. – 2006. 131 f. Dissertação (mestrado profissional) – Universidade Luterana do Brasil. Pró-Reitoria de Pesquisa, Pós-Graduação e Extensão. Programa de Pós-Graduação em Engenharia: Energia, Ambiente e Materiais. Canoas, BR-RS, 2006. Orientador: Prof. Dr. Jairo José de Oliveira Andrade 1. Cimento Portland branco. 2. Cloretos. 3. Coeficiente de difusão. 4. Vida Útil. I. Andrade, Jairo José de Oliveira, orient. II. Título. CDU-691.32(043) DETERMINAÇÃO DO COEFICIENTE DE DIFUSÃO DE CLORETOS E DA VIDA ÚTIL DE PROJETO DE CONCRETOS MOLDADOS COM CIMENTO PORTLAND BRANCO POR ANA CARINA RIZZON Dissertação submetida ao Corpo Docente do Programa de Pós-Graduação em Engenharia: Energia, Ambiente e Materiais da Universidade Luterana do Brasil, como parte dos requisitos necessários para obtenção do título de Mestre em Engenharia Área de Concentração: Orientador: Prof. Dr. Jairo José de Oliveira Andrade Comissão de Avaliação: Dr. José Carlos Krause de Verney Dra. Denise Carpena Coitinho Dal Molin Dra. Aguida Gomes de Abreu Profª. Drª. Liliana Amaral Féris Coordenadora do PPGEAM “Se queres conhecer uma pessoa não lhe pergunte o que pensa, mas sim o que ama.” San Augustín (354-439) AGRADECIMENTOS Muitos me ajudaram na realização deste trabalho, direta ou indiretamente, estando de alguma forma presente nestes dois anos que se passaram. Aos que se fizeram notáveis, seguem meus agradecimentos. Àquele que nunca é visto, mas que está sempre presente, Lhe agradeço mais uma vez. Por todas as condições que me atribuíste para o cumprimento de mais esta etapa. Da mesma forma, agradeço aos meus pais. Pelo apoio e incentivo, quer financeiro ou emocional; pelas palavras confortantes da mãe, assim como pelos sábios conselhos do pai. Ao restante da família: meus irmãos, o Dani e o Samu; meus primos que constituem a minha família em Porto Alegre: a Flávia, o Matheus e o primo indireto, o Lucas, que sempre se dispuseram a me ajudar, desde a época em que eu só era uma visitante no apartamento da Flá; e à Bianca e à Valentina, agradeço pela compreensão da minha ausência. Ao Guilherme. Pelas horas de estudo compartilhadas, pelo companheirismo, e o melhor de tudo, o carinho. Foi mais fácil contigo ao meu lado Gui, e acho que devo agradecer também o namorado querido que tu tens sido, que me transmitiu segurança e fez eu descobrir o melhor lugar para se estar, não apenas nas horas de estudo. Aos amigos e colegas de engenharia André e Desirrê, pelo conhecimento dividido, momentos de stress e diversão, onde também incluo a Lauren e as demais amigas de engenharia, e o Ismael pelas informações trocadas neste período. Ao quase arquiteto Domênico Renosto pelas imagens registradas de algumas das grandes obras de cimento branco pelo mundo, que são apresentadas neste trabalho. À Sílvia, funcionária da Biblioteca de Engenharia da UFRGS, pela predisposição e auxílio com as pesquisas no portal da Capes. Ao bolsista Breno e aos voluntários Roger e Gabriel pelo auxílio na produção dos concretos e ensaios realizados no Laboratório de Materiais de Construção da ULBRA. Ao Laboratório de Físico-Química da ULBRA, onde destaco o Vinícius, o Marcos e o Anderson pelas informações e auxílio prático na realização dos ensaios de titulometria. À professora Liliana, a quem recorri em um momento de dúvida e incerteza, pela boavontade e auxílio, que me direcionaram à escolha certa. Por último agradeço ao professor Jairo Andrade a quem tenho grande admiração, pela orientação e participação neste trabalho, pelos conhecimentos transmitidos e os resultados cobrados no instante certo. ÍNDICE LISTA DE FIGURAS ................................................................................................................ 8 LISTA DE TABELAS ............................................................................................................. 10 RESUMO ................................................................................................................................. 12 ABSTRACT ............................................................................................................................. 13 1 INTRODUÇÃO..................................................................................................................... 14 1.1 Objetivos da pesquisa.................................................................................................... 15 1.2 Estrutura da dissertação............................................................................................... 15 2 REVISÃO BIBLIOGRÁFICA .............................................................................................. 17 2.1 Durabilidade .................................................................................................................. 17 2.1.1 Manifestações patológicas mais freqüentes.............................................................. 18 2.2 Corrosão das armaduras no concreto ......................................................................... 22 2.2.1 Oxidação ................................................................................................................... 22 2.2.2 Corrosão eletroquímica............................................................................................. 23 2.2.3 A carbonatação como um mecanismo de despassivação.......................................... 26 2.3 Os cloretos no concreto ................................................................................................. 28 2.3.1 Fontes de cloretos para o concreto............................................................................ 29 2.3.2 Fases dos cloretos no concreto.................................................................................. 31 2.3.3 Teor crítico de cloretos no concreto ......................................................................... 32 2.3.4 Mecanismos de penetração de cloretos no concreto................................................. 34 2.3.4.1 Permeabilidade .................................................................................................. 35 2.3.4.2 Sucção ou absorção capilar............................................................................... 35 2.3.4.3 Difusão ............................................................................................................... 36 2.3.4.4 Migração ............................................................................................................ 36 2.3.5 Fatores que influenciam na penetração de cloretos no concreto .............................. 37 2.3.5.1 Tipo de cimento e presença de adições.............................................................. 37 2.3.5.2 Relação água/cimento........................................................................................ 38 2.3.5.3 Adensamento, cura e idade do concreto ............................................................ 39 2.3.5.4 Fissuração do concreto...................................................................................... 40 2.3.5.5 Resistência à compressão .................................................................................. 41 2.3.5.6 Temperatura....................................................................................................... 42 2.3.5.7 Umidade ............................................................................................................. 42 2.3.5.8 Carbonatação..................................................................................................... 44 2.3.5.9 Efeito do cátion que acompanha o íon cloreto .................................................. 45 2.3.6 Método para determinação de cloretos em concreto ................................................ 45 2.4 Concreto branco ............................................................................................................ 46 2.4.1 Processo de fabricação.............................................................................................. 53 2.4.2 Propriedades físicas, químicas e mecânicas ............................................................. 54 2.5 Vida útil.......................................................................................................................... 56 2.5.1 Considerações da NBR 6118 sobre a vida útil das estruturas................................... 59 2.5.1.1 Agressividade do ambiente ................................................................................ 60 2.5.1.2 Qualidade do concreto....................................................................................... 61 2.5.1.3 Cobrimento de concreto da armadura............................................................... 62 2.5.1.4 Abertura de fissuras ........................................................................................... 64 2.5.2 Modelos para a previsão de vida útil ........................................................................ 67 2.5.2.1 Solução da função de erro ................................................................................. 67 2.5.2.2 Solução proposta por Uji et al. (1990) .............................................................. 70 2.5.2.3 Solução proposta por Mejlbro (1996)................................................................ 71 2.5.2.4 Análise da aplicabilidade das soluções ............................................................. 72 3 MATERIAIS E MÉTODOS.................................................................................................. 76 3.1 Caracterização dos materiais utilizados...................................................................... 76 3.1.1 Cimentos ................................................................................................................... 76 3.1.1.1 Cimento Portland branco estrutural.................................................................. 76 3.1.1.2 Cimento Portland pozolânico ............................................................................ 76 3.1.1.3 Cimento Portland de alta resistência inicial ..................................................... 77 3.1.2 Agregados ................................................................................................................. 78 3.1.2.1 Agregado graúdo ............................................................................................... 78 3.1.2.2 Agregado miúdo ................................................................................................. 79 3.1.3 Água.......................................................................................................................... 80 3.1.4 Resina epóxi.............................................................................................................. 80 3.1.5 Cloreto de sódio ........................................................................................................ 80 3.2 Procedimentos experimentais....................................................................................... 81 3.2.1 Método de dosagem .................................................................................................. 81 3.2.2 Produção dos concretos ............................................................................................ 85 3.2.3 Ensaio de resistência mecânica................................................................................. 89 3.2.4 Ensaio de absorção de água por imersão .................................................................. 89 3.2.5 Ensaio de penetração de cloretos .............................................................................. 90 3.2.6 Ensaio de titulometria ............................................................................................... 92 3.2.7 Emprego da solução da função de erro da 2ª Lei de Fick......................................... 94 4 RESULTADOS E DISCUSSÕES......................................................................................... 95 4.1 Resistência à compressão.............................................................................................. 95 4.2 Absorção de água .......................................................................................................... 97 4.3 Penetração de cloretos .................................................................................................. 99 4.3.1 Influência do tempo de exposição e do tipo de cimento na penetração de cloretos . 99 4.3.2 Influência da relação água/cimento e do tipo de cimento na penetração de cloretos102 4.3.3 Determinação do coeficiente de difusão e da concentração superficial ................. 104 4.4 Previsão da vida útil através da solução da função de erro da 2ª Lei de Fick....... 108 5 CONSIDERAÇÕES FINAIS .............................................................................................. 112 5.1 Conclusões.................................................................................................................... 112 5.2 Sugestões para futuros trabalhos............................................................................... 114 REFERÊNCIAS ..................................................................................................................... 117 APÊNDICE A - RESULTADOS DO ENSAIO DE RESISTÊNCIA À COMPRESSÃO AXIAL E ABSORÇÃO ......................................................................................................... 127 APÊNDICE B - RESULTADOS DE PENETRAÇÃO DE CLORETOS.............................. 129 LISTA DE FIGURAS Figura 1: Modelo da corrosão de armaduras no concreto ........................................................ 24 Figura 2: Representação gráfica da evolução da deterioração, ou envelhecimento das estruturas de concreto devido à corrosão das armaduras ................................................... 25 Figura 3: Esquema de variação do teor crítico de cloretos em função da qualidade do concreto e da umidade do ambiente.................................................................................................. 44 Figura 4: (a) Passeio central composto de meios-fios brancos e tijolos vermelhos; (b) Diferença acentuada de visibilidade entre os meios-fios brancos e cinzas........................ 47 Figura 5: Terminal do Aeroporto de Dulles ............................................................................. 48 Figura 6: Hotel Marriott, São Francisco ..................................................................................48 Figura 7: Dives in Misericórdia, em Roma, Itália.................................................................... 49 Figura 8: Ciudad de las artes e la ciência, Valência, Espanha ................................................ 50 Figura 9: Casa da Música, Porto, Portugal .............................................................................. 50 Figura 10: Pavilhão da Expo’98, Lisboa, Portugal................................................................... 51 Figura 11: Fachadas do prédio de estacionamento da ULBRA, em Canoas............................ 52 Figura 12: (a) Vista do alçado norte do Museu Iberê Camargo; (b) Vista aérea do estado atual de construção ..................................................................................................................... 53 Figura 13: Modelo clássico de vida útil e as etapas do processo corrosivo ............................. 57 Figura 14: Tipos de vida útil das estruturas de concreto .......................................................... 58 Figura 15: Perfis de penetração de cloretos para t=8 anos: dados experimentais e dados previstos através das 3 soluções......................................................................................... 73 Figura 16: Evolução do teor de cloretos no tempo................................................................... 74 Figura 17: Diagrama de dosagem para o concreto produzido com o CP B.............................. 82 Figura 18: Diagrama de dosagem para o concreto produzido com o CP IV ............................ 83 Figura 19: Diagrama de dosagem para o concreto produzido com o CPV .............................. 84 Figura 20: Pesagem dos materiais através de balança digital................................................... 86 Figura 21: Verificação do abatimento do concreto moldado com cimento Portland branco através do ensaio de tronco de cone................................................................................... 87 Figura 22: Adensamento do concreto branco e fôrmas utilizadas para confecção dos corposde-prova e vigas ................................................................................................................. 88 Figura 23: (a) Cura submersa dos corpos-de-prova; (b) Cura das vigas em ambiente de laboratório .......................................................................................................................... 89 Figura 24: Representação esquemática das vigas utilizadas no ensaio de cloretos.................. 90 Figura 25: Viga de concreto impermeabilizada........................................................................ 91 Figura 26: Vigas submersas em solução de cloretos ................................................................ 91 Figura 27: Extração de amostra da viga para medição do teor de cloretos .............................. 92 Figura 28: Resistência à compressão média dos concretos conforme relação a/c.................... 95 Figura 29: Comportamento dos concretos quanto à absorção por imersão.............................. 97 Figura 30: Perfis de penetração de cloretos do concreto com CP IV de relação a/c 0,4 ........ 100 Figura 31: Perfis de penetração de cloretos dos concretos de relação a/c 0,5........................ 100 Figura 32: Perfis de penetração de cloretos dos concretos de relação a/c 0,6........................ 101 Figura 33: Perfis de penetração de cloretos obtidos aos 2 meses de cada concreto ............... 103 Figura 34: Perfis de penetração de cloretos obtidos aos 4 meses de cada concreto ............... 103 Figura 35: Perfil de penetração de cloretos obtido aos 6 meses de cada concreto ................. 104 Figura 36: Comparação entre os coeficientes de difusão de cloretos para os cimentos avaliados no período de 2, 4 e 6 meses............................................................................ 105 Figura 37: Comparação entre as concentrações superficiais de cloretos para os cimentos avaliados no período de 2, 4 e 6 meses............................................................................ 107 LISTA DE TABELAS Tabela 1: Principais manifestações que podem ocorrer no concreto no estado fresco............. 19 Tabela 2: Principais manifestações que podem ocorrer no concreto no estado endurecido..... 20 Tabela 3: Fatores relacionados ao ambiente de exposição: valores críticos e a forma com que influenciam na carbonatação.............................................................................................. 27 Tabela 4: Características do concreto que influenciam na carbonatação ................................. 28 Tabela 5: Limites de norma para o teor total de cloretos ......................................................... 33 Tabela 6: Relação entre quantidades de cloretos livres e teores de C3A.................................. 37 Tabela 7: Compostos químicos principais dos cimentos Portland ........................................... 54 Tabela 8: Características e propriedades dos cimentos utilizados por Hamad (1995) .............55 Tabela 9: Classes de agressividade ambiental.......................................................................... 61 Tabela 10: Qualidade do concreto de cobrimento .................................................................... 62 Tabela 11: Cobrimento de concreto para barras de armadura .................................................. 63 Tabela 12: Correspondência entre a classe de agressividade ambiental e cobrimento nominal ........................................................................................................................................... 63 Tabela 13: Valores limites de abertura de fissuras intrínsecas ao concreto ............................. 65 Tabela 14: Exigências de durabilidade relacionadas à fissuração e à proteção da armadura, em função da classe de agressividade ambiental ..................................................................... 66 Tabela 15: Propriedades químicas dos cimentos utilizados ..................................................... 77 Tabela 16: Propriedades físicas e mecânicas dos cimentos utilizados ..................................... 78 Tabela 17: Composição granulométrica do agregado graúdo .................................................. 79 Tabela 18: Caracterização da areia empregada na produção dos concretos............................. 80 Tabela 19: Parâmetros obtidos no ajuste de traço .................................................................... 81 Tabela 20: Proporcionamento dos concretos............................................................................ 85 Tabela 21: Abatimento e consumo de cimento dos concretos.................................................. 86 Tabela 22: Previsão da vida útil de projeto ............................................................................ 109 Tabela 23: Valores médios de resistência à compressão........................................................ 128 Tabela 24: Valores individuais de resistência à compressão.................................................. 128 Tabela 25: Absorção dos concretos conforme relação a/c e tipo de cimento empregado ......128 Tabela 26: Teor de cloretos nos concretos moldados com CP B, aos 2, 4 e 6 meses de imersão ......................................................................................................................................... 130 Tabela 27: Teor de cloretos nos concretos moldados com CP IV, aos 2, 4 e 6 meses de imersão............................................................................................................................. 130 Tabela 28: Teor de cloretos nos concretos moldados com CP V, aos 2, 4 e 6 meses de imersão ......................................................................................................................................... 130 Tabela 29: Coeficientes de difusão de cloretos dos concretos de CP IV e CP B ...................131 Tabela 30: Concentração superficial de cloretos dos concretos de CP IV e CP B.................131 DETERMINAÇÃO DO COEFICIENTE DE DIFUSÃO DE CLORETOS E DA VIDA ÚTIL DE PROJETO DE CONCRETOS MOLDADOS COM CIMENTO PORTLAND BRANCO Ana Carina Rizzon RESUMO A corrosão de armaduras é o fenômeno responsável por uma grande parte dos danos nas estruturas de concreto armado, que se devem em grande parte à ação de íons Cl-. Em decorrência disto, cresce a preocupação com a questão de durabilidade e vida útil das estruturas. Alguns modelos vêm sendo desenvolvidos com a intenção de prever o tempo necessário para que os íons cloreto atinjam a armadura, iniciando assim a propagação do processo corrosivo. As soluções da 2ª Lei de Fick são bastante utilizadas para este propósito. Neste trabalho foram confeccionados concretos utilizando 3 tipos de cimento Portland, um branco (CP B), um pozolânico (CP IV) e um de alta resistência inicial (CP V), 3 relações a/c (0,3; 0,4; 0,5) e realizado ensaio não acelerado de penetração de cloretos; também foram realizados ensaios de resistência à compressão e absorção. Vigas de concreto foram imersas em solução de cloretos (3,5%) por 6 meses, onde a cada 2 meses foi medido o teor de cloretos na superfície e em 5 profundidades diferentes no interior do concreto; calculou-se os perfis de penetração de cloretos, e em seguida o coeficiente de difusão utilizando-se a solução da função de erro da 2ª Lei de Fick. Os dados foram ajustados empregando-se o Método dos Mínimos Quadrados. Analisando-se os resultados, observou-se que o CP B apresentou maiores valores de resistência à compressão que o CP IV e menores que o CP V. Quanto aos cloretos, onde o CP V apresentou resultados espúrios, verificou-se maiores valores de coeficientes de difusão para o CP B que para o CP IV, mas para ambos, houve uma diminuição nos valores de coeficiente de difusão ao longo do período analisado. A variação da concentração superficial e do coeficiente de difusão de cloretos não são consideradas pela solução da função de erro, e ao se tentar prever a vida útil de projeto dos concretos de relação a/c 0,5 confeccionados com CP B e CP IV, verificou-se a grande influência do coeficiente de difusão. Palavras-Chave: cimento Portland branco; cloretos; coeficiente de difusão; vida útil. DETERMINATION OF CHLORIDE DIFFUSION COEFFICIENT AND PROJECT’S SERVICE LIFE OF CONCRETES DONE WITH WHITE PORTLAND CEMENT Ana Carina Rizzon ABSTRACT A great amount of damages in the concrete structures happens due to corrosion of the reinforcement, mainly due the action of chloride ions. The ability of concrete to resist ions is a critical parameter in the durability and service-life of steel-reinforced concrete structures. New techniques have been developed to model the service life of these structures, which represents the time of chloride ions spend to arrive at the reinforcement and start the corrosion. The solutions to Fick’s 2nd Law are usually used to find these. In this work concretes were done using 3 types of Portland cement, white (CP B), pozolanic (CP IV) and high early strength cement (CP V), and 3 w/c ratio (0,3; 0,4; 0,5); compressive strength and absorption test were done to. Beams were immersed in a chloride solution (3,5%) for 6 months, and each 2 months the chloride content were measured into the concrete, with different 5 profundity, and at the surface, resulting in the chloride profiles. After this and using the error function solution to Fick’s 2nd Law the chloride diffusion coefficient has been calculated. The data were fitted using the Minimum Square Method. The results found that compressive strength were higher to CP B than CP IV and lower than CP V. Regarding to chlorides, CP V has not been considered due to its spurious results. Hence, only CP B and CP IV were evaluated. During the experiments, both of these cements have shown a decrease tendency on the diffusion coefficient, been the diffusion coefficient’ values higher to CP B than CP IV. The error function solution doesn’t consider the variation of the parameters chloride surface concentration and diffusion coefficient, but its influence has been experimentally verified in the project’s life service calculated to the concretes with 0,5 w/c ratio. Keywords: white cement; chlorides; diffusion coefficient; service life. 1 INTRODUÇÃO O cimento Portland branco estrutural apresenta-se como uma nova tendência no mercado da construção civil nacional, sendo utilizado em estruturas de concreto armado, em elementos isolados, na forma de “pavers”, meios-fios, entre outros. A variedade de cores através da adição de corantes ao concreto branco e a compatibilidade das propriedades mecânicas com as estéticas do material contribuem a difundir ainda mais esta nova tendência (HELENE e GALANTE, 1999; PASSUELO, 2004). O cimento branco se diferencia dos demais tipos de cimentos pela sua tonalidade mais clara, que é alcançada através de matérias-primas e equipamentos especiais utilizados para produção de clínquer com teor de ferro inferior ao do cimento cinza, pois sua concentração no clínquer é o que confere a diferença de tonalidade clara e escura ao cimento (METHA e MONTEIRO, 1994). A quantidade de clínquer no cimento branco estrutural é, em geral, reduzida devido à substituição por fíler calcário na sua composição, o que também contribui com a alvura desse material. As características, a fabricação e o emprego deste material na construção civil nacional são regidos pela norma brasileira NBR 12989 (ABNT, 1993). O cimento Portland branco é um produto relativamente novo no mercado nacional, mas já é bastante utilizado em alguns países da América do Sul, nos Estados Unidos e principalmente na Europa. Contudo, assuntos relacionados ao seu estudo e que abordam a durabilidade ainda se caracterizam por serem inovadores. A nível nacional pode-se citar Mattos e Dal Molin (2003) e Kirchheim (2003), que estudaram a penetração de íons cloreto e a influência da carbonatação nos concretos moldados com o cimento branco, respectivamente. Em relação às propriedades mecânicas têm-se um estudo mais amplo, realizado por Hamad (1995), Katz (2002), Benitez et al. (2002), entre outros. Sendo assim, observa-se a necessidade de investigação de parâmetros que contribuam com a questão de durabilidade de estruturas de concreto. Com esse objetivo, verificou-se neste trabalho a influência de alguns fatores relevantes à penetração de cloretos em concretos, através de ensaio não acelerado, que representa o fenômeno tal como ocorre em uma estrutura real, e permite a obtenção de subsídios para a previsão de vida útil de uma estrutura sob as mesmas condições. Alguns modelos matemáticos foram desenvolvidos para prever o comportamento de concretos frente à penetração de cloretos e também do CO2, utilizados ainda para a previsão 15 da vida útil (UJI et al., 1990; DURACRETE, 1999; MEJLBRO, 1996; entre outros). O mais usual é a função de erro, uma das soluções da 2ª Lei de Fick. Porém alguns destes modelos não consideram a variação de parâmetros fundamentais relacionados à ação do meio ambiente e as modificações que ocorrem na microestrutura do concreto ao longo do tempo, tais como o coeficiente de difusão e a concentração superficial de cloretos. Portanto, estudos devem ser conduzidos para a verificação da aplicabilidade destes modelos. 1.1 Objetivos da pesquisa Este trabalho tem por objetivo principal determinar o coeficiente de difusão de cloretos através de ensaio não acelerado e a vida útil de projeto de concretos moldados com cimento Portland branco por meio de comparação aos concretos moldados com cimento Portland pozolânico e de alta resistência inicial, utilizados como referência. Constituem os objetivos específicos: • Analisar o comportamento dos tipos de cimento utilizados em relação à penetração de íons cloreto no concreto através de ensaio não acelerado; • Verificar a influência da relação a/c na penetração de íons cloreto nos concretos; • Verificar a influência do tempo de exposição na penetração de cloretos; • Avaliar a influência da relação a/c e tipo de cimento na resistência à compressão e absorção de água dos concretos; • Verificar a variação do coeficiente de difusão e da concentração superficial de cloretos com o tempo; • Fazer a previsão da vida útil dos concretos desenvolvidos utilizando a solução da função de erro da 2ª Lei de Fick e verificar a sua aplicabilidade. 1.2 Estrutura da dissertação O presente trabalho foi estruturado em 5 capítulos que estão descritos a seguir. O primeiro capítulo, a Introdução, faz uma breve apresentação do conteúdo desenvolvido neste trabalho justificando a sua abordagem. Também são citados os objetivos a serem atingidos pela pesquisa e a forma em que a dissertação está estruturada. 16 No capítulo 2 da Revisão Bibliográfica são apresentados alguns conceitos importantes relacionados com o tema abordado na pesquisa: a questão da durabilidade das estruturas, onde o mecanismo de corrosão se apresenta como um dos principais contribuintes à degradação das estruturas e um de seus principais agentes são os íons cloreto; a vida útil das estruturas e alguns dos modelos desenvolvidos para a sua previsão; e o concreto confeccionado com cimento branco, utilizado no desenvolvimento de todo o trabalho por se apresentar como um material novo com bibliografia ainda escassa, principalmente às características relacionadas à sua durabilidade. No capítulo 3 de Materiais e Métodos, estão apresentados os materiais utilizados no desenvolvimento do trabalho e também descrito os métodos utilizados na realização dos ensaios e para a obtenção dos resultados. No capítulo 4 de Resultados e Discussões estão apresentados os resultados obtidos nos experimentos, e os demais resultados obtidos utilizando programas e modelos matemáticos. No capítulo 5 das Considerações Finais são feitas as conclusões, de forma sucinta, dos resultados abordando as variáveis que influenciaram em seus valores, bem como as Sugestões para Futuros Trabalhos. 2 REVISÃO BIBLIOGRÁFICA 2.1 Durabilidade O concreto é considerado durável, segundo Neville (1997), quando desempenhar as funções que lhe forem atribuídas durante o período de vida útil previsto, e suportar assim o processo de deterioração a que venha a ser submetido. Foram vários os conceitos atribuídos à durabilidade de estruturas de concreto, mas o mais difundido e aplicado no meio técnico, conforme cita Andrade (1997), é aquele proposto pelo CEB (1993): “as estruturas de concreto devem ser projetadas, construídas e operadas de tal forma que, sob condições ambientais esperadas, elas mantenham sua segurança, funcionalidade e a aparência aceitável durante um período de tempo, implícito ou explícito, sem requerer altos custos para manutenção e reparo”. O conhecimento do ambiente em que uma estrutura será inserida é um dos princípios básicos do projeto de estruturas. De posse dos parâmetros relacionados à agressividade ambiental, é possível produzir um concreto com as características necessárias para que haja a menor degradação possível da estrutura no ambiente a que estará exposta. O transporte de substâncias químicas agressivas através da rede de poros do concreto, e o contato permanente que existe entre o meio ambiente e a estrutura, constituem os principais elementos que afetam a durabilidade das estruturas, dando origem ao aparecimento dos diversos tipos de processos de degradação, tanto no concreto quanto na armadura (ANDRADE, 1997). A permeabilidade é apontada por diversos autores como uma das propriedades de maior importância na durabilidade dos concretos. A permeabilidade influencia o ingresso e a movimentação de substâncias agressivas no interior do concreto. É através do ataque químico, pela penetração de agentes agressivos como íons cloreto, sulfatos, dióxido de carbono, que ocorrem grande parte dos problemas de deterioração nas estruturas de concreto (NEVILLE, 1997). O tipo de cimento empregado na composição do concreto também exerce grande influência no grau de deterioração da estrutura. As propriedades químicas que o cimento apresenta influenciam nas reações dos agentes químicos no interior do concreto, o que 18 determina a fixação de sais e formação de compostos agressivos à película passivadora da armadura, contribuindo com o início do processo de corrosão (PEREIRA, 2001b). Silva Filho (1994) sintetiza os fatores que influenciam na durabilidade das estruturas de concreto em dois: os que estão relacionados ao concreto em si como material compósito, e os do ambiente em que a estrutura está inserida. Os principais fatores que influenciam na durabilidade de estruturas de concreto devido à penetração de íons cloretos, tanto os relacionados ao ambiente quanto aos materiais empregados, são apresentados na seção 2.3 deste trabalho. A seguir são comentadas algumas das manifestações patológicas mais freqüentes nas estruturas de concreto e suas principais causas observadas, que podem contribuir com a degradação futura da estrutura se não houver manutenção adequada. 2.1.1 Manifestações patológicas mais freqüentes Muitos estudos foram realizados através de análise de deterioração de estruturas para diagnosticar as manifestações patológicas e avaliar a durabilidade das estruturas de concreto (CLÍMACO, 1996; SATO, 1998; ANDRADE e DAL MOLIN, 1998; SOUZA e RIPPER, 1998; entre outros). A ocorrência de manifestações patológicas em uma estrutura pode comprometer algumas das exigências de construção, seja de capacidade mecânica, funcional ou estética. A análise da manifestação patológica é função também de dois aspectos essenciais: tempo e condições de exposição, o que a tornam associada aos conceitos de durabilidade, vida útil e desempenho (ANDRADE e COSTA e SILVA, 2005). Andrade e Costa e Silva (2005) fazem a distinção dos conceitos de causa e origem das manifestações patológicas. O termo causa é atribuído aos fatores que contribuem para a ocorrência da manifestação, sendo eles relativos às condições de exposição da estrutura, às solicitações mecânicas, às características dos materiais constituintes, à espessura de cobrimento, entre outros. A origem do problema está associada às etapas de projeto, de execução e de utilização da estrutura. As falhas provenientes de projeto são apontadas como responsáveis por um elevado número de manifestações. Mas de acordo com Fiess et al. (2004), que realizaram um 19 levantamento de danos em conjuntos habitacionais de baixo padrão, a questão da qualidade de execução é tão significativa quanto à dos projetos. A NBR 6118 (ABNT, 2003) sintetiza as manifestações patológicas das estruturas de concreto armado em três tipos principais: relacionadas à estrutura como um todo, onde as causas de manifestações decorrem de ações mecânicas sofridas pela estrutura; à armadura, que inclui os problemas ocasionados pela corrosão, devido ao ataque por CO2 ou íons Cl-; e ao concreto, que independem da presença de armadura e de efeitos de carregamento, sendo relativas ao material apenas. No que se refere à armadura, Andrade e Costa e Silva (2005) apontam a espessura do cobrimento como um fator de grande influência na durabilidade de uma estrutura. Quando um cobrimento não é executado conforme especificações de projeto, ou ainda mal dimensionado nesta fase, a armadura fica prematuramente exposta ao processo de corrosão. A Tabela 1 e a Tabela 2 apresentam uma síntese dos principais danos que podem ocorrer em uma estrutura de concreto no estado fresco e endurecido, respectivamente, e relacionam as causas mais prováveis. Tabela 1: Principais manifestações que podem ocorrer no concreto no estado fresco Concreto Danos Fissuras por assentamento plástico. Fissuras por dessecação superficial. Ninhos de concretagem ou bicheira. Estado Fresco Segregação do concreto. Alteração na geometria dos elementos estruturais. Fissuras por movimentação das fôrmas. Fonte: Aranha (1994) Causas prováveis - Exsudação excessiva do concreto. - Utilização inadequada de vibradores. - Falta de estanqueidade de fôrmas. - Longo período entre o lançamento e início de pega do concreto. Perda excessiva da água de amassamento devido às altas temperaturas, ou ventos fortes e baixa umidade, que se deve à uma cura inadequada. - Baixa relação a/c e abatimento; - Condições inadequadas de transporte, lançamento e adensamento do concreto. - Granulometria inadequada. - Massas específicas excessivamente distintas. - Armaduras em alta densidade. - Condições inadequadas de transporte, lançamento e adensamento do concreto (vibração excessiva). Falhas na interpretação dos projetos ou na execução das fôrmas dos elementos estruturais. - Deficiência no amarramento das fôrmas, escoramento ou contraventamento. - Avaliação incorreta das cargas atuantes sobre os elementos que compõem a estrutura. 20 Tabela 2: Principais manifestações que podem ocorrer no concreto no estado endurecido Concreto Danos Fissuras por movimentação térmica interna. Fissuras por movimentação térmica externa. Fissuras por retração por secagem ou retração hidráulica. Fissuras coincidentes à direção de eletrodutos. Fissuras devidas às reações expansivas com sulfatos. Fissuras devidas às reações expansivas com álcali-agregado. Fissuras por mal posicionamento da armadura, por transmissão inadequada de esforços e por deficiência no dimensionamento. Estado Endurecido Fissuras por redução da capacidade portante. Lixiviação. Eflorescência. Infiltração. Manchas superficiais. Desagregação do concreto. Lascamento do concreto. Causas prováveis - Devido ao alto calor de hidratação do cimento, com elevação da temperatura do concreto. - Alta dosagem de aglomerante. - Grandes volumes de concreto - Mudanças nas temperaturas ambientais. - Incêndio. - Elevada relação a/c, baixa umidade do ar. - Agregados leves, geralmente retrações maiores. - Determinados tipos de cimentos favorecem a ocorrência. Movimentações térmicas e/ou hidráulicas em seção fragilizada pela colocação de. eletrodutos sem os devidos cuidados. Ocorre a reação química entre produtos da hidratação do cimento e os sulfatos proveniente de: - águas residuais industriais. - água do mar. Reação dos álcalis do cimento com sílica eventualmente contida em agregados, ou seja: agregados reativos. - Descuido durante a montagem das armaduras. - Descuido durante a concretagem. - Deficiência de projeto. - Corrosão das armaduras com redução considerável de seção. - Concreto produzido com resistência à compressão inferior à estabelecida em projeto. - Alterações da geometria dos elementos estruturais. Passagem de águas residuais ácidas através das fissuras do concreto, contendo cloretos, sulfatos ou matéria orgânica em sua composição. Alto teor de umidade ou contato de águas residuais com a superfície do concreto de alta permeabilidade, e/ou fissurado, ocasionando a dissolução da cal quando da evaporação da água. - Alta permeabilidade. - Ausência de ressaltos e pingadeiras permitindo o acúmulo de água. - Estruturas fissuradas, juntas de concretagem mal executadas e presença de ninhos de concretagem. Infiltrações - Em geral devido a algum tipo de ataque químico expansivo ao concreto. - Resultado da baixa aderência entre concreto e agregado. - Traço pobre. Descolam em trechos isolados, mas a massa, propriamente dita, encontra-se sã. - Corrosão das armaduras. - Desforma imprópria. - Cantos de elementos estruturais sem armadura suficiente para absorver os esforços. 21 Tabela 2: continuação Bolor. Alteração do acabamento superficial e aspecto estético deficiente. Fissuras por recalques diferenciais. Fissuras por sobrecargas. Deformação do concreto. Detalhes construtivos. - Elevado teor de umidade no substrato do concreto ou alta umidade relativa do ar. - Fôrmas rugosas, com lascas e esfoliações em sua superfície. - Não uso de desmoldante ou o uso de um tipo inapropriado (óleo queimado). - Diferentes tipos de cimento no mesmo elemento. - Juntas de concretagem mal planejadas ou mal executadas. - Bicheiras e segregações. Decorrentes de movimentação nas fundações da estrutura devido: - estarem assentadas em solos expansivos, compressíveis ou aterros. - uso de diferentes sistemas de fundações em uma mesma estrutura. - carregamentos desbalanceados. - interferência no bulbo de tensões. - Sobrecargas não previstas, armadura e/ou ancoragem insuficientes, posicionamento incorreto das armaduras (projeto ou execução), concreto com resistência insuficiente. Ocorre quando as peças são submetidas a esforços superiores aos estabelecidos no projeto. - Falha na concepção da estrutura, gerando as fissuras de compatibilidade. - Falha no dimensionamento. - Carregamento além do estabelecido em projeto. Fissuras provocadas pela ausência ou deficiência de detalhes, por exemplo: - transmissão inadequada de esforços. - posicionamento incorreto das armaduras. - cunhamento inadequado de alvenarias provocando sobrecarga em balanços ou lajes de grandes vãos. - descuido ou não previsão de aberturas gerando concentração de esforços. - forças devido a mudanças de direção de peças tracionadas ou comprimidas. Fissuras de momento volvente. - Armadura de canto insuficiente. Corrosão de armaduras. - Cobrimento insuficiente das armaduras, concretos permeáveis e heterogêneos. - Presença de agentes agressivos incorporados ao concreto (aditivos, águas salinas ou até mesmo cimentos com quantidade considerável de cloretos) ou presentes na atmosfera (atm. marinha até 5km da costa). - Carbonatação do concreto – redução da alcalinidade do concreto, pH < 9,4. Fonte: Aranha (1994) Diversos trabalhos de levantamento de danos em estruturas de concreto armado realizados no exterior (MEHTA, 1993; STEWART e ROSOWSKY, 1998) e no Brasil 22 (CARMONA e MAREGA, 1988; DAL MOLIN, 1988; NINCE, 1996) mostraram que a corrosão de armaduras é o fenômeno responsável por uma grande parte dos danos nas estruturas, ocasionando conseqüências negativas para a estabilidade, funcionalidade e estética das estruturas, onde as estruturas localizadas em regiões com ambiente marinho são as mais afetadas pela corrosão, devido à ação dos cloretos provenientes da água do mar. Andrade (1997) constatou através de levantamento das manifestações patológicas no estado de Pernambuco, que 64 % destas manifestações eram devidas à corrosão da armadura. Aranha (1994) aponta a corrosão de armaduras como a mais freqüente manifestação patológica na Região Amazônica, correspondendo a aproximadamente 43 % do total das manifestações encontradas em 348 obras inspecionadas na região, no período de 1976 a 1993. O fenômeno da corrosão de armaduras das estruturas de concreto é abordado sucintamente na seção 2.2. 2.2 Corrosão das armaduras no concreto A corrosão, no seu sentido mais amplo, pode ser definida como a interação destrutiva de um material com o meio ambiente, seja por ação física, química, eletroquímica ou a combinação destas (HELENE, 1993). Basicamente são dois os processos principais que podem ocorrer nas armaduras de aço do concreto: o da oxidação (ação química) e o da corrosão eletroquímica. 2.2.1 Oxidação A oxidação é o ataque provocado por uma reação do oxigênio com o metal, originando óxidos sobre a superfície do material, formando uma película protetora. Esse fenômeno ocorre principalmente durante a fabricação de fios e barras de aço, quando o aço sofre uma reação de oxidação com o ar ambiente (PEREIRA, 2001b). A película protetora, ou película passivadora, é formada a partir dos produtos de hidratação do cimento, principalmente os hidróxidos de cálcio, potássio e sódio, que mantém a solução entre o poros altamente alcalina – pH 12,6 a 13 (ANDRADE, 1992). Helene (1986) apresenta o composto do qual a película passivante é formada, o ferrato de cálcio, resultante da combinação da ferrugem superficial (Fe(OH)3) com o hidróxido de cálcio (Ca(OH)2). 23 De acordo com Rosenberg et al., citados por Cascudo (2005), a taxa de dissolução do aço na formação da película de óxidos é de 0,1 µm/ano, o que é desprezível em termos de vida útil para as estruturas de concreto. Cascudo (2005) acrescenta ainda a importância da formação desta película, que exerce um caráter protetor através da formação de barreira, impedindo o contato de agentes agressivos do meio com a superfície metálica. 2.2.2 Corrosão eletroquímica É através de uma reação eletroquímica, que ocorre em meio aquoso, que se dá a corrosão que agride as armaduras de aço nas estruturas de concreto (HELENE, 1986). Este processo conduz à formação de óxidos e hidróxidos de ferro, produtos de corrosão avermelhados, pulverulentos e porosos, denominados ferrugem. Para que ocorra tal mecanismo são necessárias algumas condições (RUSCH apud HELENE, 1986): • A existência de um eletrólito; • Existir uma diferença de potencial; • Existir oxigênio; e • Podem existir agentes agressivos. O eletrólito é o condutor, normalmente uma solução aquosa ou um líquido, por onde os íons (ânions) são transportados, através de uma corrente elétrica, do cátodo para o ânodo (GENTIL, 1996). De acordo com Helene (1986), a água está sempre presente no concreto, salvo em situações especiais e muito raras com elevadas temperaturas (>80˚C) e em ambientes de baixa umidade relativa (U.R.< 50%), de forma que em situações normais o concreto já é um auto-condutor. Para que ocorra uma diferença de potencial basta qualquer diferença entre dois pontos da armadura, seja de umidade, de tensão ou de concentração salina, que desencadeiem pilhas no interior do concreto. As pilhas ocorrem pela existência de uma área anódica (onde realmente ocorre a corrosão na armadura, com perda de seção) e catódica do aço, onde se dá a reação de redução do oxigênio. No ânodo, íons ferro passam para o eletrólito com carga positiva (oxidação), e no cátodo íons de carga negativa passam para o eletrólito e é para onde se dirige a corrente dos elétrons conduzida através da armadura. Esses elétrons são aproveitados na reação de redução de oxigênio, tendo-se como produto a hidroxila (CASCUDO, 2005). 24 É necessário que haja oxigênio para formação de ferrugem, e para tanto, o concreto não pode estar saturado, senão não há suficiente acesso de oxigênio. De forma simplificada, as reações que ocorrem na região anódica e catódica do aço, de acordo com alguns autores (CASCUDO, 2005; ANDRADE, 1992; GENTIL, 1996), podem ser representadas pela Equação 1 e Equação 2, respectivamente. Fe → Fe +2 + 2e − Equação 1 H 2 O + 1 2 O2 + 2e − → 2OH − Equação 2 Em seguida os íons Fe+2 migram em direção ao cátodo e os íons hidroxila (OH-) migram em direção ao ânodo. Ao se encontrarem, precipita-se o hidróxido ferroso, formando um produto de corrosão (Equação 3), mas somente na região do ânodo (CASCUDO, 2005). Fe + + + 2OH − → Fe(OH ) 2 Equação 3 A Figura 1 apresenta o mecanismo e identifica seus principais componentes. Figura 1: Modelo da corrosão de armaduras no concreto Fonte: Cascudo, 2005 Os produtos de corrosão formados sobre a armadura, os óxidos e hidróxidos, possuem coloração marrom-avermelhada, são pulverulentos e ocupam volumes de 3 a 10 vezes superiores ao volume ocupado originalmente pela armadura. Tal aumento de volume causa 25 tensões internas de tração no concreto, podendo atingir valores da ordem de até 15 MPa (MEHTA e MONTEIRO, 1994). Gonzáles et al. (1996) citam as conseqüências da formação de óxidos e hidróxidos sobre a armadura e o concreto. Na armadura ocorre redução de seção e diminuição da resistência mecânica. No concreto surgem fissuras, manchas de ferrugens e destacamentos do cobrimento. Como conseqüência simultânea, a perda da aderência entre ambos. A evolução do fenômeno da corrosão, resumido em quatro fases que representam a deterioração da estrutura, conforme Helene (1997), é apresentado na Figura 2. A B C D Figura 2: Representação gráfica da evolução da deterioração, ou envelhecimento das estruturas de concreto devido à corrosão das armaduras Fonte: Helene, 1997 A fase A representa o período de tempo que leva para os agentes agressivos penetrarem no concreto e despassivarem a armadura. Esse período de tempo pode variar, devido ao grande número de fatores que vão influenciar na penetração dos agentes e na despassivação de armadura. A fase B representa o período de tempo que leva entre a despassivação e o aparecimento de fissuras superficiais em decorrência da expansão dos produtos da corrosão. Depende muito das condições de exposição, mas principalmente depende da umidade relativa (UR) do ambiente e da umidade de equilíbrio do concreto nesse ambiente. Quanto maior a UR, menor o tempo para o surgimento de fissuras. Quanto menos poroso o concreto, menor o 26 período de tempo para fissurar, pois o concreto retém mais umidade de equilíbrio, ao mesmo tempo em que não tem espaço para acomodar a expansão dos produtos de corrosão. A fase C representa o período de tempo que leva entre o primeiro aparecimento de fissuras superficiais e o destacamento do concreto de cobrimento, devido à expansão dos produtos de corrosão. A velocidade de corrosão já não depende mais do concreto e sim das condições ambientais, como temperatura, umidade relativa, contaminação por agentes agressivos, diferença de potencial, entre outros. A fase D representa o período de tempo que leva entre o destacamento de pedaços de concreto de cobrimento até a perda da aderência ou a redução da secção de aço, culminando com a ruptura ou colapso do elemento estrutural e, eventualmente, da estrutura. São vários os fatores que podem aumentar o risco de corrosão das armaduras de concreto, mas como agentes principais do processo têm-se os íons Cl- e o CO2, que agem quebrando a película passivadora da armadura ou impedindo sua formação. As principais características do mecanismo da corrosão ocasionado pela ação do CO2, são apresentadas a seguir. 2.2.3 A carbonatação como um mecanismo de despassivação A carbonatação é um processo físico-químico de neutralização da fase líquida intersticial do concreto, saturada de hidróxidos de cálcio (Ca(OH)2) e de outros compostos alcalinos hidratados, que reagem com o gás carbônico (CO2). Como resultado, tem-se a redução do pH do concreto a valores inferiores a 9 (FIGUEIREDO, 2005). Esta alteração de pH reduz as condições de estabilidade química da película passivadora que envolve a armadura, dando início ao processo de corrosão (ANDRADE, 1992). A reação principal deste processo pode ser expressa simplificadamente pela Equação 4 (FIGUEIREDO, 2005). CO2 + Ca(OH ) 2 → CaCO3 + H 2 O Equação 4 O método de medida da profundidade de carbonatação mais utilizado no meio técnico é através de indicadores de pH à base de fenolftaleína ou timolftaleína (BUCHER apud FIGUEIREDO, 2005). Em contato com a solução alcalina do concreto, ocorre uma mudança de coloração no indicador permitindo a visualização da área carbonatada. A timolftaleína adquire uma coloração azulada para um valor de pH da ordem de 10,5, enquanto que a 27 fenolftaleína atinge uma coloração vermelha carmim com pH superior a 10 (BASSET et al. apud FIGUEIREDO, 2005). A velocidade e a profundidade de carbonatação dependem de fatores relacionados ao ambiente de exposição do concreto e às características do material. A Tabela 3 apresenta os fatores relacionados ao meio ambiente e a influência que exercem sobre o mecanismo da carbonatação. Na Tabela 4 são apresentadas características do concreto que exercem influência sobre a carbonatação. Tabela 3: Fatores relacionados ao ambiente de exposição: valores críticos e a forma com que influenciam na carbonatação Fatores relativos ao ambiente de exposição Influência sobre a carbonatação Concentração de CO2 Quanto maior a concentração de CO2, maior a velocidade de carbonatação, principalmente para concretos de elevadas relações a/c. Esses valores variam entre: - 0,03 a 0,05% em atmosferas rurais. - 0,1 a 1,2% em locais de tráfego pesado. - até 1,8% para atmosferas viciadas, como silos de certos materiais a granel. Umidade relativa do ar (UR) A UR influencia na quantidade de água nos poros do concreto, controlando assim a velocidade de difusão do CO2. Com a UR em um intervalo de 50% a 65% têm-se os maiores valores de carbonatação. E para UR<20% e >95% praticamente não ocorre. Fonte: Kirchheim (2003); Kazmierczack (1995); Andrade (2001); Helene (1993); Figueiredo (2005) 28 Tabela 4: Características do concreto que influenciam na carbonatação Fatores relativos ao material: o concreto Influência sobre a carbonatação Tipo de cimento Maior teor de C3S na composição química do cimento resulta em uma maior quantidade de hidróxido de cálcio na hidratação, aumentando assim a reserva alcalina. As reações pozolânicas, conseqüência de adições ao cimento, consomem os álcalis livres resultantes da hidratação, diminuindo o teor de álcalis da pasta. Assim, maior a velocidade de carbonatação devido às reações com o CO2 contido nos capilares. Consumo de cimento É responsável por garantir uma adequada compacidade e a baixa permeabilidade do concreto. Quanto maior o consumo, maior o tempo para a armadura se despassivar. Admite-se que um consumo mínimo aceitável para garantir essas propriedades deve estar entre 350-375Kg/m³. Relação a/c A relação a/c é uma das grandes responsáveis pelas taxas de CO2 no interior do concreto. A difusão dos gases e líquidos para dentro da pasta é controlada pela porosidade associada ao teor de água no concreto. Quanto maior a relação a/c, maior a porosidade e permeabilidade, propiciando uma maior quantidade e tamanho dos poros no concreto endurecido, permitindo então uma maior penetração de CO2. Quanto maior o tempo de cura, maior será a hidratação do cimento, reduzindo assim a porosidade e a permeabilidade, e por conseqüência, a carbonatação do concreto. Condições de cura Os benefícios de uma cura bem realizada vão além, reduzindo os efeitos de retração plástica e aumentando a resistência à abrasão e ao intemperismo, evitando assim o aparecimento de fissuras na superfície do concreto que facilitam o ingresso de CO2 para o interior do material. Fonte: Kirchheim (2003); Kazmierczack (1995); Andrade (2001); Helene (1993); Figueiredo (2005) Os íons Cl-, agentes do processo de corrosão, fazem parte do tema estudado neste trabalho, portanto, as principais características dos cloretos e do mecanismo da corrosão ocasionado pela ação destes íons são descritas à parte, na seção 2.3 que segue. 2.3 Os cloretos no concreto A literatura sobre durabilidade das estruturas aponta a corrosão da armadura devido à ação dos íons cloreto como um dos problemas mais sérios que podem ocorrer nas estruturas de concreto (ANDRADE, 1997; HELENE, 1986; NEVILLE, 1997). A presença de cloretos no concreto faz com que a resistividade deste baixe, e de acordo com Vassie, citado por Dixon (1990), para valores inferiores a 5 kΩ·cm é bem provável que ocorra uma corrosão significativa nas armaduras, assim como para valores maiores que 12 kΩ·cm é improvável a ocorrência. Valera e Gonzalez (1990) se referem a uma 29 diminuição de 10 vezes no valor da resistividade caso o concreto seja contaminado por cloretos. De acordo com Stewart e Rosowsky (1998), a corrosão nas armaduras de estruturas expostas à ambientes de atmosfera marinha é iniciada principalmente pela contaminação com cloretos, e se torna mais crítica se não houver um cobrimento de concreto adequado, se a qualidade do concreto for incompatível com o local de exposição, e ainda se o adensamento e a cura do concreto não forem bem realizados. São vários os fatores que influenciam no processo de corrosão pela ação dos íons cloreto. Na seção 2.2 foi descrito o processo da corrosão de armaduras, e nesta seção, serão apresentados fatores relacionados aos cloretos no concreto, desde as fontes de cloretos, quantidade e forma em que podem estar presente no concreto, até às características da estrutura, relativas ao material e ao ambiente de exposição. 2.3.1 Fontes de cloretos para o concreto Os íons cloreto podem estar contidos na atmosfera do ambiente em que a estrutura está exposta, ou ainda, serem introduzidos no concreto através dos materiais utilizados na sua confecção, como os agregados contaminados de regiões litorâneas, de águas salobras ou excessivamente cloradas. Podem estar presentes também na composição química do cimento, uma vez que os cloretos contribuem para o aumento das resistências iniciais, e em aditivos aceleradores de pega, que possuem cloreto de cálcio (CaCl2) na sua composição. Quando este aditivo entrar em contato com a água, a sua dissolução provocará a liberação de íons cloreto que permanecerão na mistura (FIGUEIREDO et al. apud PEREIRA, 2001a). Mas geralmente os cloretos responsáveis pela deterioração do aço encontram-se disponíveis no ambiente em que a estrutura está exposta (KROPP, 1995) e, segundo Helene (1993), os cloretos nocivos ao concreto encontram-se geralmente dissolvidos em água, pois na forma de cristal são partículas muito grandes para penetrar na rede porosa do concreto. Essa situação reflete à exposição de estruturas a ambientes agressivos o que inclui a atmosfera de muitas capitais brasileiras localizadas na área salina, como o Rio de Janeiro, Recife, Salvador, Natal, Florianópolis, João Pessoa, Vitória e Aracaju. Com a incidência da névoa salina nas estruturas depositam-se grandes quantidades de cloretos sobre a superfície do concreto, que em seguida penetram para o interior do material. 30 Em ambientes industriais, pode-se citar a etapa de branqueamento da celulose e papel como fonte de cloretos à estrutura exposta. Nas regiões de atmosfera marinha, Calçada (2004) cita o acesso dos cloretos em formas distintas, identificando quatro regiões de acesso de uma estrutura marinha: • Região submersa, onde a estrutura encontra-se saturada e o contato com a água do mar produz reações de troca iônica entre o concreto de superfície e substâncias dissolvidas na água; • Região de flutuação de maré, onde o concreto é submetido a ciclos de molhagem e secagem; • Região de respingo, também submetida a ciclos de molhagem e secagem. Segundo Regattieri, citado por Calçada (2004), este fenômeno se torna mais significativo à medida que é aumentado o grau de secagem. Em geral, a região de respingos é uma das mais atacadas por cloretos; • Região de maresia. As partículas de água do mar contendo sais dissolvidos suspensas na atmosfera próxima ao litoral são arrastadas pelo vento e podem depositar-se na superfície da estrutura. Outra forma em que os cloretos entram em contato com as estruturas é através dos sais de degelo, utilizados para remoção da neve nos países de inverno rigoroso. Estes sais são formados basicamente por compostos do tipo cloreto de cálcio e cloreto de sódio. Os cloretos ficam depositados na camada superficial do concreto após o degelo e evaporação da solução e, ocorrendo uma chuva subseqüente, haverá a formação de uma nova solução salina que irá penetrar na estrutura. Stewart e Rosowsky (1998) verificaram em um estudo sobre pontes que os sais de degelo e a exposição à atmosfera marinha causam a deterioração e a redução da segurança da estrutura significativamente em longo prazo. A salinidade total dos oceanos é cerca de 3,5 %, sendo que, dos sais dissolvidos, o cloreto de sódio contribui com 78 % e o cloreto de magnésio e sulfato de magnésio com 15 %. Os sais em solução são os responsáveis pela ação química sobre o concreto (NEVILLE, 1997). Em atmosfera marinha o teor de íons cloreto é da ordem de 20.000 mg/L, enquanto que em atmosfera urbana, considerando os centros populacionais importantes, esses valores são da ordem de 100 µg/m³. O mesmo teor encontra-se em atmosferas de regiões industriais, 31 como nas regiões de Capuava, Santo André, Cubatão, Votorantim. Em atmosfera rural os teores de íons cloreto bem como de outros gases são praticamente desprezíveis (HELENE, 1993). 2.3.2 Fases dos cloretos no concreto Os cloretos podem ser encontrados no interior do concreto em três fases distintas: combinados fisicamente, combinados quimicamente e na forma de cloretos livres presentes na solução dos poros (TUUTTI, 1982). A fase dos cloretos combinados quimicamente é aquela em que os íons combinam-se com os aluminatos de cálcio (C3A) e os ferroaluminatos de cálcio (C4AF), diminuindo o fluxo de penetração de cloretos na solução aquosa dos poros do concreto e formando, respectivamente, cloroaluminato de cálcio, ou sal de Friedel (3CaO3.Al2O3.CaCl2.10 H2O), e cloroferrita de cálcio (3CaO3.Fe2O3.CaCl2.10 H2O). A principal forma de fixação de cloretos é pela reação com o C3A, na formação do sal de Friedel (BAKKER apud FIGUEIREDO, 2005). Quanto maior o tempo de exposição aos cloretos, maior a quantidade de cloretos presente no concreto, seja na forma de íons livres ou combinados. Os cloretos livres, retidos na solução dos poros, dependem de uma série de fatores como facilidade de mobilidade iônica (estrutura dos poros), pH e grau de saturação da solução dos poros, temperatura, entre outros. O teor de cloretos combinados depende do teor de cimento (C3A), tipo de cimento, tipo de adição e pH da solução dos poros. Todos estes fatores estão diretamente vinculados à composição da argamassa (KULAKOWSKI, 1994), e vão influenciar no ingresso e na fixação de cloretos no concreto com o decorrer do tempo. Segundo Glass e Buenfeld, e Reddy et al., citados por Calçada (2004), pequenas acidificações do concreto com redução do pH à 11,5, conseqüência da carbonatação, alteram a capacidade de fixação e liberam boa parte dos cloretos fixos aos produtos de hidratação, aumentando a concentração de cloretos livres na solução dos poros do concreto. Assim como verificou Justnes, citado por Nepomuceno (2005), através de pesquisa na literatura internacional. O autor informou que os cloretos também podem ser liberados se houver a penetração de sulfatos no concreto, através de reação com o C3A formando sulfoaluminato, restando assim uma menor quantidade de C3A para reagir com os cloretos, e consequentemente, aumentando a quantidade de cloretos livres na solução dos poros. 32 Podem ocorrer transformações na estrutura do concreto alterando a forma com que os cloretos se encontram em seu interior, mas a menos que seja realizada alguma forma de extração sobre a estrutura, como em Monteiro e Helene (2003), os cloretos permanecerão no interior do concreto. Justnes, citado por Nepomuceno (2005), verificou ainda que os cloretos combinados fisicamente são os que se encontram adsorvidos na superfície dos produtos de hidratação, e a adsorção de cloretos é dominada pela quantidade de C-S-H presente no concreto. A quantidade limite de cloretos apresentada usualmente na literatura é em função do teor total de cloretos (livres + combinados), obtida através de dissolução em ácido, já que os cloretos livres são os que se dissolvem em água. Calçada (2004) afirma que os íons que efetivamente contribuem para a corrosão, bem como para a diferença de concentração química responsável pelo ingresso de cloretos no concreto, são os íons livres. E que por isso, o conhecimento do teor de cloretos total não permite avaliar a exata extensão destes fenômenos. 2.3.3 Teor crítico de cloretos no concreto Certa quantidade de íons cloreto pode ser tolerada sem risco de corrosão, uma vez que, após reagirem com os aluminatos provenientes do clínquer, esses íons não estarão livres para atacar o filme passivante (HANSSON et al. apud FIGUEIREDO, 2005). Ainda não existe um consenso sobre o teor limite de cloreto considerado nocivo à estrutura, ou seja, não há como garantir que abaixo de determinado valor não ocorrerá a despassivação da armadura, considerando os vários fatores que influenciam no processo de corrosão. De acordo com o CEB (1992), se o concreto não estiver carbonatado, um teor de cloretos igual a 0,4% em relação à massa de cimento pode ser considerado como um limite adequado para a concentração crítica de cloretos. Helene (1993) concorda com este valor, mas acrescenta que quantidades inferiores a esse limite podem não ser inofensivas, assim como quantidades superiores não tenham que necessariamente provocar a corrosão. O autor sugere que não se tomem os teores de cloretos como um limite matemático, mas como um indicativo do grau de contaminação da estrutura pelos cloretos. Figueiredo (2005) cita os teores de cloretos por massa de cimento apresentados pelo BRE associados ao risco que estes representam à estrutura, como sendo um baixo risco teores 33 de cloreto inferior a 0,4%, intermediário entre 0,4% e 1%, e alto risco quantidades superiores a 1%. O autor apresenta alguns valores limites estabelecidos por normas internacionais, que podem ser tomados como referência, mostrados na Tabela 5. Tabela 5: Limites de norma para o teor total de cloretos Norma País Ano NBR 6118 (ABNT) Brasil 2003 Teor limite de cloretos Não se reporta ao teor de cloretos. ≤ 0,15% em relação à massa de cimento, em ambiente com cloretos. ACI 318-21 USA 2001 ≤ 0,3% em relação à massa de cimento, em ambiente normal. ≤ 1% em relação à massa de cimento, em ambiente seco. ≤ 0,06% em relação à massa de cimento (concreto protendido). CEB Europa 1991 ENV 206 Portugal 1991 BS 8110:1 Inglaterra 1985 JCSE-SP2 Japão 1986 0,04% em relação à massa de cimento ≤ 0,60 kg/m³ de concreto. * A NBR 6118 (ABNT, 2003) não se reporta ao teor de cloretos, mas enfatiza que não é permitido utilizar aditivos contendo cloretos em sua composição, tanto em estruturas de concreto armado, quanto em protendidas. Fonte: Figueiredo (2005) Alguns pesquisadores usam como referência a massa de concreto ou a água de amassamento para expressar o teor de cloretos, mas é usual no meio técnico científico expressar o teor de cloretos em relação à massa de cimento, e dessa forma são referidos também na maioria das normas. Outra forma de expressar esses limites é através da relação do íon cloreto (Cl-) pelo íon hidroxila (OH-). A condição alcalina do concreto, responsável pela passivação do aço, é proporcionada pelos hidróxidos, e os cloretos são os principais causadores da despassivação de armaduras (KULAKOWSKI, 1994). A relação Cl-/OH- é considerada como um parâmetro mais adequado para se prever o início do processo corrosivo. Mas a obtenção do valor crítico dessa relação é difícil de ser determinado devido aos diversos fatores que exercem influência sobre esse processo, como a 34 composição do concreto, o teor de C3A do cimento, a temperatura, a umidade, características dos cloretos, entre outros (ALONSO et al., 1997). Figueiredo (2005) apresenta alguns valores para esses limites encontrados por pesquisadores na realização de diferentes trabalhos, que variam conforme o método de cálculo utilizado. Para soluções alcalinas a razão limite de Cl-/OH- encontrada ficou entre 0,3 e 0,8 no trabalho realizado por Goni e Andrade e 0,6 no trabalho realizado por Hausmann, que de acordo com Cascudo (2005), é o mais aceito pela comunidade científica. Andrade et al. citados por Helene (1993), estudaram a evolução da corrente de corrosão em função da relação Cl-/OH- para soluções de CaCl2 e de NaCl, encontrando teores na faixa de 0,5 a 1,0 para a despassivação da armadura. 2.3.4 Mecanismos de penetração de cloretos no concreto As substâncias agressivas penetram através da rede de poros da microestrutura do concreto. As forças impulsoras do transporte dessas substâncias no concreto podem ser: a diferença de concentração, de pressão, de temperatura, de densidade, de potencial elétrico e a sucção capilar (NEPOMUCENO, 2005). São quatro os mecanismos básicos de transporte de íons agressivos e fluidos para o interior do concreto: permeabilidade, sucção capilar, difusão e migração, que podem atuar simultaneamente ou sucessivamente ao longo do tempo conforme as condições de exposição a que o concreto encontra-se submetido (CALÇADA, 2004). A penetração do íon cloreto só é possível quando há água nos poros do concreto. Se a água está estagnada, o deslocamento dos íons cloreto se dá por difusão. Quando o concreto sofre ciclos de molhagem e secagem, a penetração desses íons passa a ser por força capilar da água em que estão presentes (GUIMARÃES, 2000). A profundidade de penetração dos íons dependerá da duração dos períodos de umedecimento e secagem, assim como da permeabilidade da superfície do concreto (BAKKER apud FIGUEIREDO, 2005). Segundo Helene (1997), os quatro mecanismos básicos são regidos por três parâmetros principais, assim como as propriedades mecânicas do concreto, que são eles: a relação a/c, a cura e o grau de hidratação - os responsáveis pela qualidade do concreto. Os mecanismos podem ocorrer simultaneamente tanto em situações reais quanto em procedimentos de ensaios. Nepomuceno (2005) apresenta algumas dessas combinações: 35 • Absorção capilar, convecção e difusão: no período inicial, dependendo do teor de umidade, o ingresso dos íons se dará por capilaridade, e em seguida através da difusão; • Difusão e migração: podem ocorrer em ensaios de migração onde é aplicado um potencial elétrico para determinação do coeficiente de difusão de cloretos; • Permeabilidade e convecção: ocorrem quando os agentes estão contidos no fluido que penetra a estrutura. Os quatro mecanismos básicos de penetração de cloretos são descritos a seguir. 2.3.4.1 Permeabilidade A penetração de cloretos se dá por permeabilidade quando existe um gradiente de pressão atuando no sistema. Os cloretos externos entram no concreto endurecido através deste mecanismo desde que estejam dissolvidos em meio líquido. Assim, o transporte de cloretos será função do fluxo de líquido através do concreto e da concentração de cloretos neste líquido (CALÇADA, 2004). Esse mecanismo é típico de locais como estações de tratamento de águas, de esgotos, tanques industriais, reservatórios, estruturas marítimas, entre outros (ANDRADE, 2001). 2.3.4.2 Sucção ou absorção capilar Através deste mecanismo os cloretos também precisam estar dissolvidos para que haja a penetração no concreto. Segundo Nepomuceno (2005), as forças capilares que controlam o ingresso do fluido são geradas pela tensão superficial do líquido que penetra no interior dos poros e dependem das características do líquido (viscosidade, densidade) e do sólido (microestrutura porosa do concreto). Andrade (2001) esclarece que, em princípio, quanto menor o diâmetro dos poros capilares, maior a pressão e, consequentemente, maior a profundidade de penetração da água no concreto. Consequentemente, quanto maior o diâmetro dos poros capilares, menor a profundidade do concreto atingida pela água absorvida. O autor sugere a utilização de aditivos incorporadores de ar e aditivos de ação hidrofugante de massa como forma de minimizar a 36 ocorrência do mecanismo, pois estes aditivos agem diminuindo a comunicação entre os capilares e a absorção de água por capilaridade. 2.3.4.3 Difusão A difusão não depende do fluxo de fluidos, sendo necessário apenas um gradiente de concentração para que ocorra. Mas é necessário um teor de umidade mínimo no concreto para haver o transporte do íon, podendo ocorrer também se os poros estiverem saturados. E são em concretos saturados que se encontram os maiores valores de coeficientes de difusão, e menores valores se encontram em concretos com baixa umidade (KROPP, 1995). De acordo com Andrade (1992), o mecanismo de penetração de cloretos por difusão é relativamente mais lento, e ocorre em condições naturais onde existe uma diferença de concentração entre meios aquosos, no caso, a solução dos poros do concreto e o meio ambiente no qual o concreto está inserido. Calçada (2004) cita alguns autores (WAYERS, TORII et al., entre outros) que consideram a difusão a principal forma de transporte de cloretos no concreto. Visto que, conforme a autora, a permeabilidade só ocorre quando há a diferença de pressão e que pela absorção capilar os concretos não atingem profundidades significativas, na maioria das situações é através do mecanismo da difusão que os cloretos vão penetrar no concreto até a armadura. A difusão é quantitativamente expressa através do coeficiente de difusão que pode ser determinado através das soluções da 2ª Lei de Fick. A 2ª Lei de Fick e algumas de suas soluções são apresentadas na seção 2.5.2 deste trabalho. 2.3.4.4 Migração É o fluxo de íons em campo elétrico devido a uma diferença de voltagem que pode ser oriunda da deflagração de pilhas de corrosão eletroquímica ou de uma diferença de potencial gerada por uma fonte externa (HELENE, 1993). Em geral, o termo migração de cloretos é usado para a descrição de ensaios acelerados de permeabilidade de íons (NEPOMUCENO, 2005), onde o ingresso de cloretos no concreto é forçado pela imposição de uma diferença de potencial. 37 2.3.5 Fatores que influenciam na penetração de cloretos no concreto São diversos os fatores que influenciam no mecanismo de penetração de cloretos no concreto. Alguns destes fatores são apresentados a seguir. 2.3.5.1 Tipo de cimento e presença de adições De posse do conhecimento que os cloretos livres é que são os verdadeiros agentes do processo corrosivo e considerando-se a capacidade de fixação do íon cloreto através de reação com o C3A, parte-se do pressuposto de que cimentos com maiores quantidades de C3A apresentem maior resistência à penetração de cloretos. Fato verificado por Rasheeduzzafar et al., citados por Figueiredo (2005), através de trabalho com cimentos com diferentes teores de C3A. Os valores obtidos no trabalho estão apresentados na Tabela 6. Tabela 6: Relação entre quantidades de cloretos livres e teores de C3A Acréscimo de tempo Teor de C3A % de cloretos livres 2% 86 % Referência 9% 58 % 1,75 vezes 11 % 51 % 1,93 vezes 14 % 33 % 2,45 vezes para iniciar a corrosão Fonte: Rasheeduzzafar et al. citados por Figueiredo (2005) Os cimentos com adições pozolânicas têm mostrado bons resultados de resistência à penetração de cloretos, o que está associado ao efeito químico e físico que as adições exercem, através do refinamento dos poros com redução da permeabilidade e aumento da resistividade do concreto. O que ocorre é que as partículas de SiO2 das adições reagem com o hidróxido de cálcio produzido na hidratação do cimento, gerando mais C-S-H (HOFFMANN, 2001). Segundo Neville (1997), a formação de gel é uma função da idade e do tipo de cimento. Cimentos diferentes levam tempos diferentes para produzir iguais quantidades de gel. Gastaldini et al. (2002) investigaram a influência de cinza volante e cinza de casca de arroz (em teores de substituição em massa de cimento de 25 % e 50 %) na penetração de cloretos e relação iônica Cl-/OH- de concretos moldados com CP V. Os autores verificaram 38 que as misturas aglomerantes apresentaram menor relação Cl-/OH- do que a utilizada como referência, encontrando uma redução na penetração de cloretos na ordem de 1,72 a 2,5 vezes para as misturas contendo cinza volante e de 3,8 e 14,3 vezes para as com cinza de casca de arroz. Page et al. (1986) investigaram a influência da adição de escória e cinza volante em um cimento Portland puro, e o comportamento de um cimento resistente a sulfatos. Encontraram que a difusibilidade dos cloretos era maior, consideravelmente, para o cimento resistente a sulfatos (devido ao baixo teor de C3A), e que diminuía para o cimento puro com as adições. Em estudo semelhante, Thomas e Bamforth (1999), encontraram coeficientes de difusão de cloretos menores para os cimentos com escória, seguidos dos cimentos com cinza volante. Hoffmann (2001) investigou a influência da adição de sílica em concretos moldados com CP V e constatou que o aumento do teor de sílica de 0 a 20 % reduziu em média 85 % a penetração de cloretos nos concretos. Thomas e Bamforth (1999) estudaram a influência de adições como cinza volante (30%) e escória (70%), sobre os coeficientes de difusão de concretos moldados com cimento Portland comum. Verificaram que para as primeiras idades as adições não exercem um papel diferencial, mas que em longo prazo o coeficiente de difusão reduz significativamente aumentando a vida útil do concreto. Após 30 anos de exposição em ambiente marinho, os concretos contendo cinza volante e escória apresentaram um nível quase nulo de cloretos a uma profundidade de 50 mm da superfície. Já o concreto de referência, nas mesmas condições, apresentou uma quantidade de cloretos suficiente para iniciar o processo de corrosão. 2.3.5.2 Relação água/cimento A relação a/c é um fator determinante na permeabilidade e resistência mecânica do concreto. Este fator age através da microestrutura do concreto, influenciando na quantidade, forma e distribuição dos poros capilares. E são através dos poros que todos os mecanismos de transporte de fluidos, tanto líquidos como gases, têm acesso ao concreto. Quanto maior a relação a/c, maiores as quantidades de cloreto nos concretos. Essa constatação já foi verificada em diversos trabalhos (MONTEIRO, 1996; HARTMANN et al., 2002; 39 HOFFMANN, 2001; IRASSAR et al., 1999; entre outros), e é consenso no meio técnico científico. Reduzindo-se a relação a/c, as partículas de cimento ficam mais próximas umas das outras na pasta de cimento fresca, por isso, quando ocorrem as reações de hidratação do cimento, a estrutura se fecha mais rapidamente, com cristais menos desenvolvidos, resultando em um concreto menos poroso (AÏTCIN, 2000). Mehta e Monteiro (1994) citam uma alteração na faixa de 0,05 µm a 0,03 µm no diâmetro dos poros capilares com a redução da relação a/c. Através de análises de confiabilidade de penetração de cloretos em concretos saturados, Kong et al. (2002) concluíram analisando os resultados que é evidente a influência da relação a/c, e que quanto maior o tempo de exposição e a relação a/c, maior a profundidade de penetração de cloretos. Após 5 anos de exposição, a frente de penetração no concreto, igual a 0,07 %, atinge uma profundidade maior para a relação a/c 0,55, de x = 6,0 cm, que para o concreto de relação a/c 0,50, onde x = 7,8 cm. As coordenadas vão de 10 cm para 0 cm, da superfície de exposição para o fundo da amostra. Ferreira (1999) observou que, quando a relação a/c, dos concretos moldados com CP IV aumentou de 0,30 para 0,35, 0,45, 0,60 e 0,80, a penetração de cloretos elevou-se cerca de 17, 135, 177 e 68 %, respectivamente. Ainda no mesmo trabalho, a autora constatou que quando a relação a/c passou de 0,35 para 0,60, em um mesmo teor de adição de cinza de casca de arroz, a carga total passante aumentou 138,9 %. Gjørv e Vennesland, citados por Kulakowski (1994), constataram que para curtos períodos de exposição o efeito da relação a/c está limitado à camada superficial do concreto. Já para longos períodos de exposição e para profundidades maiores de penetração, as adições têm mais influência do que a relação a/c. 2.3.5.3 Adensamento, cura e idade do concreto O adensamento do concreto está diretamente relacionado à ausência de ninhos de concretagem e à expulsão do ar aprisionado através de atividade de vibração, influenciando na permeabilidade e porosidade do concreto (CEB, 1984). Falhas ocorridas no adensamento podem gerar problemas de exsudação, segregação ou ninhos de concretagem, que, dependendo da magnitude deste último, o comportamento 40 mecânico do concreto pode ser comprometido, onde a maior exposição aos agentes agressivos reduzirá a durabilidade do concreto (ANDRADE e COSTA E SILVA, 2005). Uma cura bem realizada melhora as propriedades do concreto de forma geral. As condições de cura modificam a estrutura dos poros da pasta, alterando a porosidade final. As fissuras geradas devido à deficiências na etapa de cura vão contribuir com a degradação do concreto e comprometer sua vida útil pelo ingresso de agentes agressivos, como verificado por Page et al. (1981) através de estudo sobre a difusibilidade efetiva dos íons cloretos. A hidratação do cimento é um processo que se desenvolve ao longo do tempo. Segundo Ollivier (1998) além da redução do volume total de vazios, a evolução do grau de hidratação do cimento pode ainda bloquear a comunicabilidade dos poros dificultando o acesso de agentes agressivos. É desta forma que a idade do concreto influencia em suas propriedades. A quantidade de água teórica necessária para hidratação completa do cimento é de aproximadamente 30 %, onde o excedente é devido ao transporte, lançamento, adensamento e obtenção do abatimento do concreto. Este excedente tende a evaporar, gerando esforços de tração que o concreto nas primeiras idades ainda não possui resistência para suportar, provocando assim o surgimento de fissuras (ANDRADE e COSTA E SILVA, 2005). Zhang e Malhotra, citados por Pereira (2001a), analisaram a influência da idade do concreto na resistência à penetração de íons cloreto em concretos de relação a/c 0,40, e concluíram que a carga passante diminui de 3,175 para 1,875 Coulombs, com o aumento da idade de 28 para 91 dias. 2.3.5.4 Fissuração do concreto Quando uma estrutura de concreto está exposta à água, vapor ou solo que contém íon cloreto, a região fissurada da estrutura será a primeira a ser corroída, pela facilidade de ingresso dos cloretos na estrutura (FIGUEIREDO, 2005). Konin et al., citados por Calçada (2004), induziram fissuras por tracionamento em corpos-de-prova prismáticos de concreto com fibras de aço e submeteram os mesmos a ciclos de molhagem e secagem. Ao final do experimento os autores observaram que em elementos fissurados o aumento do teor de cloretos no concreto ao longo do tempo é mais acentuado. 41 Com a fissuração observa-se a redução do cobrimento de concreto, resultando assim em uma distância menor a ser percorrida pelos íons cloreto até a armadura (CALÇADA, 2004). A velocidade com que os cloretos penetram depende da abertura da fissura e da qualidade do concreto. Na seção 2.5.1 deste trabalho estão apresentadas as exigências da NBR 6118 (ABNT, 2003) relacionadas à fissuração e à proteção da armadura, em função das classes de agressividade ambiental. A norma justifica que a fissuração em elementos estruturais de concreto armado é inevitável, devido à grande variabilidade e à baixa resistência do concreto à tração. Porém, em estruturas bem projetadas, construídas e submetidas às cargas previstas pela norma, se respeitados os limites de fissuração, a presença de fissuras não denotará perda de durabilidade ou perda de segurança quanto aos estados limites últimos. 2.3.5.5 Resistência à compressão Segundo Andrade (2001) quando se tratar dos mesmos materiais constituintes, o concreto com maior resistência à compressão apresentará melhor desempenho em relação à penetração dos íons cloreto, o que ocorre devido à diminuição da porosidade do concreto proporcionada pela redução da relação a/c. Pereira (2001a) verificou em seu trabalho a correlação entre a resistência mecânica e o coeficiente efetivo de difusão e a penetração de cloretos, para concretos moldados com CP II F e CP V. Para o concreto confeccionado com CP V, a autora observou uma correlação muito baixa, mas para o concreto de CP II F, observou-se um decréscimo no coeficiente de difusão de 23 % com o aumento da resistência de 20 MPa para 40 MPa. O mesmo acréscimo na resistência acarretou em uma redução substancial na carga total passante, em torno de 50 %. Mas resistência à compressão não pode ser um parâmetro considerado isoladamente para representar a eficiência do concreto frente à penetração de íons cloreto. A composição química do cimento deve ser tratada em conjunto devido a grande influência desta característica nas propriedades do concreto. Tal assertiva foi observada por Mattos e Dal Molin (2003), que compararam resultados de resistência mecânica e de penetração de cloretos entre concretos de CP B e CP I. As autoras observaram que os concretos moldados com CP B apresentaram maiores valores de resistência mecânica, e ao mesmo tempo, maior penetração de cloretos, conseqüência da adição de fíler calcário à composição do cimento. 42 2.3.5.6 Temperatura A temperatura tem influência na formação da estrutura porosa da pasta do concreto. A cura, quando ocorrida a elevadas temperaturas, conduz ao desenvolvimento de uma estrutura mais densa, porém pouco refinada, com um acréscimo do tamanho do C-S-H e também na proporção de Ca(OH)2 formados, em agrupamentos densos, ao contrário da estrutura lamelar encontrada em concretos curados à temperatura ambiente (HOFFMANN, 2001). Através de ensaio acelerado de penetração de cloretos, Hoffmann (2001) observou uma diminuição na carga total passante, com reduções na ordem de 70 % na penetração de cloretos com a elevação da temperatura de cura dos 5 ˚C para 40 ˚C aos 28 dias. Dhir et al. (1993), analisando o coeficiente efetivo de difusão de cloretos de concretos confeccionados com cinza volante em teores acima de 20 % submetidos a temperaturas de cura de 10, 20, 35 e 45°C, concluíram que o coeficiente diminui com o aumento da temperatura. Mas o aumento da temperatura do ambiente a que uma estrutura é exposta contribui com a difusão de cloretos no concreto, devido ao aumento da mobilidade iônica ocasionado por temperaturas elevadas, como já verificado por alguns pesquisadores (KROPP, 1995; ALKHAJA et al. apud CALÇADA, 2004; JONES et al., 1995). Desta forma a temperatura influencia na penetração de cloretos no concreto: na fase de cura, o aumento de temperatura acelera a formação de C-S-H gerando uma estrutura mais densa; após a etapa de hidratação, o aumento da temperatura facilita a penetração de íons no concreto por permeabilidade, sucção capilar ou difusão devido à redução da viscosidade dos fluidos. 2.3.5.7 Umidade O transporte dos íons cloreto só ocorre em presença de água, seja qual for o mecanismo de penetração, conforme apresentado na seção 2.3.4 deste mesmo capítulo. Guimarães (2000) observou a influência do grau de saturação na difusão de cloretos utilizando pasta de cimento endurecida, e destacou o grau de saturação como um fator mais decisivo que a umidade na intensidade de penetração de íons cloreto. O autor constatou que com a redução do grau de saturação de 100 % para 85 %, a seção transversal de difusão dos 43 íons diminui rapidamente, restando na rede de poros apenas água adsorvida. Dessa forma, os íons têm que percorrer distâncias maiores, pois precisam circundar o poro para ultrapassá-lo. A umidade presente nos poros da estrutura do concreto influi diretamente no mecanismo da corrosão, que é eletroquímico e necessita de um meio aquoso e da presença de oxigênio para que realize. De acordo com Cascudo (2005), quando o concreto encontra-se bastante úmido, os óxidos são gerados a uma velocidade constante e podem emigrar através da rede de poros, se manifestando na superfície através de manchas marrom-avermelhadas, de aspecto ferruginoso. O teor de umidade, conforme o comitê 222 do ACI (1990), exerce influência sobre a resistividade elétrica do concreto. O comitê comenta que a secagem progressiva do concreto inicialmente saturado resulta num aumento da resistividade de 7 kΩ·cm para 6000 kΩ·cm, e que para valores acima de 70 kΩ·cm o risco de corrosão não é provável, mesmo na presença de cloretos, oxigênio e umidade. Conforme descrito na seção 2.2.2, após o ingresso dos cloretos no concreto é necessária a existência de oxigênio para que se inicie o processo da corrosão. Se o concreto estiver saturado, o acesso do oxigênio se torna limitado. Na Figura 3 é representada a influência do teor de umidade sobre o risco de corrosão. A mesma figura apresenta a relação entre a variação do conteúdo crítico de íons cloreto em função da qualidade do concreto e da umidade relativa do ambiente. 44 Figura 3: Esquema de variação do teor crítico de cloretos em função da qualidade do concreto e da umidade do ambiente Fonte: CEB, 1992 2.3.5.8 Carbonatação As conseqüências da carbonatação refletem também sobre o processo de corrosão pela penetração de cloretos, fazendo com que parte dos cloretos combinados passem à condição de livres (ANDRADE, 2001), devido à maior solubilidade do Sal de Friedel ocasionada pela redução do pH (KULAKOWSKI, 1994). Desta forma, o limite crítico de rompimento da camada passiva da armadura é alcançado antes, pelos íons cloreto livres do concreto, mesmo com um teor mais baixo de cloretos totais (TUUTTI, 1982). Monteiro e Nepomuceno (1996) acrescentam ainda que a eficiência das adições utilizadas nos cimentos como fator da redução de íons cloreto fica reduzida quando o concreto está carbonatado. Segundo Bakker, citado por Figueiredo (2005), essa combinação entre carbonatação e cloretos é normalmente a causa dos problemas mais severos de corrosão. 45 2.3.5.9 Efeito do cátion que acompanha o íon cloreto O tipo de cátion envolvido no processo de difusão é também um fator determinante na penetração de cloretos, e não só o tipo de sal que contém os cloretos, mas a concentração do sal também exerce influência (KROPP, 1995). Segundo Justnes, citado por Nepomuceno (2005), o cloreto de cálcio (CaCl2) pode se combinar com o hidróxido de cálcio (Ca(OH)2), o que não ocorre quando o sal é o cloreto de sódio (NaCl). Andrade & Page, citados por Figueiredo (2005), verificaram o efeito cátion sobre a corrosão da armadura concluindo que os corpos-de-prova ensaiados que continham CaCl2 foram mais afetados pela corrosão que os com NaCl, apesar dos primeiros conterem menor quantidade de cloretos livres e menor relação [Cl-]/[OH-]. Esta maior agressividade de CaCl2 pode ser atribuída à diminuição do pH resultante nesta situação (GOÑI et al. apud FIGUEIREDO, 2005). Cátions capazes de formar hidróxidos menos solúveis acabam por reduzir o conteúdo de OH- na solução dos poros, diminuindo assim, a capacidade de fixação de cloretos, facilitando o ingresso no concreto (TRITTHART apud CALÇADA, 2004). 2.3.6 Método para determinação de cloretos em concreto São vários os métodos utilizados para determinação do teor de cloretos em amostras de concreto. Nos métodos onde são extraídas amostras de concreto sob a forma pulverulenta, é utilizada análise química sobre a solução formada de pó + água, para determinação do teor de cloretos livres, e de pó + ácido, para determinação do teor de cloretos totais (CALÇADA, 2004). Segundo Cascudo (2005) a extração da amostra mediante furadeira, feita em estruturas de concreto já existentes para detectar contaminação por cloretos é desejável, por evitar tipos de cortes no concreto onde é utilizado serra diamantada que necessita de água para refrigeração, o que pode solubilizar os sais presentes e lixiviar soluções do concreto. Além disso, a extração por furadeira permite a análise dos cloretos em profundidades préestabelecidas, possibilitando posterior elaboração de perfis de penetração de cloretos ao longo da profundidade do concreto de cobrimento. 46 Cascudo (2005) apresenta as possibilidades de extração dos cloretos solúveis em água, citados por outros autores que realizaram o procedimento por meio do aparelho Soxhlet, com extração aquosa e extração alcoólica, e também sem a utilização do aparelho. Para a determinação propriamente dita do teor de cloretos (livres ou totais) presentes no concreto podem ser utilizados métodos titulométricos, gravimétricos ou potenciométricos, como apresentado por alguns autores (PEREIRA, 2001b; CALÇADA, 2004; CASCUDO, 2005), de forma que não serão descritos aqui. Um dos métodos titulométricos bastante difundidos e que foi empregado neste trabalho (seção 3.2.6), o método de Mohr, consiste basicamente na titulação da solução contendo o cloreto através de uma quantidade conhecida de solução de nitrato de prata (AgNO3), utilizando como indicador o cromato de potássio (K2CrO4). Pereira (2001b) não recomenda que seja utilizado este método em amostras que contém cimento, fortemente alcalino, porque para atingir o ponto de viragem, em que a solução adquire um tom avermelhado, é necessário que a solução titulada tenha pH neutro. O que ocorre então é que o operador deve definir qual a coloração que indica o ponto de viragem, de forma que exista um padrão. Ao longo da seção 2.3 foram apresentadas as principais características relacionadas à penetração de íons cloreto no concreto, os fatores que influenciam, entre outros conceitos importantes para o entendimento deste mecanismo. Na seção 2.4 que segue, são apresentadas as formas de utilização do cimento branco e suas principais características, que envolvem o seu processo de fabricação e suas propriedades. 2.4 Concreto branco Já há alguns anos que muitos estudos vêm sendo realizados no meio técnico científico direcionados exclusivamente à questão da durabilidade das estruturas. O que inclui a investigação das propriedades do concreto, que deve atender a finalidade para o qual foi especificado, de acordo com as condições de exposição. Pelo vasto número de trabalhos publicados que investigam a influência do tipo de cimento nas propriedades do concreto (MONTEIRO e NEPOMUCENO, 1996; PEREIRA, 2001; MOREIRA, 2001; PAGE et al., 1986; entre outros), observa-se a importância da continuidade do estudo deste parâmetro, 47 visto que, continuamente, surgem materiais novos ou novas misturas são feitas almejando ampliar ainda mais as possibilidades de utilização do concreto na construção civil. O cimento Portland branco já tem seu uso difundido na construção civil internacional, principalmente nos Estados Unidos e na Europa Ocidental, utilizado desde a confecção de pré-moldados, meios-fios, até estruturas de grande porte, como concreto armado aparente. Uma das primeiras utilizações do concreto branco em estradas foi na North Avenue, em Chicago, onde o passeio central é composto por meios-fios de concreto branco e tijolos vermelhos (Figura 4a). As peças moldadas com cimento branco proporcionam uma melhor visibilidade e delimitação da pista, principalmente à noite, oferecendo maior segurança aos usuários. Em um trecho do passeio foi utilizado cimento cinza para a composição do meio-fio, adjacente ao meio-fio branco, onde está bem aparente a diferença de visibilidade (Figura 4b) (PCA, 2002). (a) (b) Figura 4: (a) Passeio central composto de meios-fios brancos e tijolos vermelhos; (b) Diferença acentuada de visibilidade entre os meios-fios brancos e cinzas Fonte: PCA, 2002 A utilização do cimento branco em estruturas, na forma de concreto armado aparente, pode ser conferido no novo terminal do aeroporto de Dulles (Figura 5), Washington D. C., Estados Unidos. Nesta obra foi utilizado um concreto composto por cimento branco (20%) e cimento cinza (80%), com um consumo total de 10.000 m³ de concreto branco (PCA, 2001). 48 Figura 5: Terminal do Aeroporto de Dulles Fonte: PCA, 2001 A partir da adição de corantes ao concreto de cimento branco, é produzido o concreto colorido, alcançando-se as mais diversas tonalidades. No hotel Marriott, em São Francisco, placas pré-fabricadas de concreto moldadas com cimento branco e um pigmento de cor rosa revestem a fachada (Figura 6). Nos últimos pavimentos foram utilizados painéis de GFRC (glass fiber reinforced concrete), que são basicamente um sanduíche de concreto reforçado com fibra de vidro e poliestireno expandido (PCA, 1999). Figura 6: Hotel Marriott, São Francisco Fonte: PCA, 1999 49 O cimento branco estrutural é empregado na execução de estruturas de concreto para estar aparente, pois sua principal característica é a sua cromaticidade, aliada à boa impressão de clareza e limpeza que a alvura das formas de uma estrutura em concreto branco transmite aos usuários. Um exemplo dessa utilização está em Roma, na Itália, onde foram utilizados painéis pré-fabricados de concreto, em branco puro, na Igreja “Dives in Misericórdia” (Figura 7). De acordo com Passuelo (2004), foi utilizado um cimento especial produzido com componentes que impedem a fixação da matéria orgânica presente na atmosfera sobre a superfície do concreto. Figura 7: Dives in Misericórdia, em Roma, Itália Fonte: Passuelo, 2004 Na Espanha, destaca-se o conjunto da “Ciudad de las Artes e la Ciência” em Valencia, projeto do engenheiro e arquiteto Santiago Calatrava. Trata-se de um complexo ócio-cultural composto pelo Cine-Planetário, o Palácio das Artes (Figura 8a), o Museu das Ciências (Figura 8b), e o Parque Oceanográfico. O concreto de cimento branco foi utilizado para compor as mais variadas formas de elementos (CERVER, 2005). 50 (a) (b) Figura 8: Ciudad de las artes e la ciência, Valência, Espanha Fonte: Cortesia: Domenico Renosto Em Portugal, recentemente inaugurou-se a Casa da Música (Figura 9) na cidade do Porto, que se caracteriza pela assimetria das paredes e elementos estruturais, parecendo desafiar as leis da gravidade. Na Figura 10 é mostrado um dos pavilhões da Expo’98 em Lisboa, que chama atenção pela sua cobertura de concreto levemente ondulada que se assemelha a uma cobertura flexível (CERVER, 2005). Figura 9: Casa da Música, Porto, Portugal Fonte: Cortesia: Domênico Renosto 51 Figura 10: Pavilhão da Expo’98, Lisboa, Portugal Fonte: Cortesia: Domênico Renosto Observa-se entre estas obras de concreto branco aparente apresentadas, que duas delas estão localizadas no litoral: a primeira em Valência (Figura 8), onde também está localizado o porto de maior importância da Espanha, aberto ao Mar Mediterrâneo, e a outra na cidade do Porto (Figura 9), exposta ao Oceano Atlântico. Quando o concreto é moldado para estar aparente, mesmo revestido por algum tipo de impermeabilizante ou hidrofugante, torna-se mais vulnerável às agressões do ambiente a que é exposto. São poucas as pesquisas relacionadas às características de durabilidade do concreto branco. A nível nacional pode-se citar Mattos e Dal Molin (2003) e Kirchheim (2003), que estudaram a penetração de íons cloreto e a influência da carbonatação em concretos moldados com cimento branco, respectivamente. Em relação às propriedades mecânicas têm-se um estudo mais amplo, realizado por Hamad (1995), Katz (2002), Benitez et al. (2002), entre outros. O cimento branco no Brasil é regulamentado pela norma NBR 12989 (ABNT, 1993), que o classifica em dois subtipos: estrutural e não estrutural. O cimento Portland branco estrutural é aplicado em concretos brancos para fins arquitetônicos, usualmente aparente, com classes de resistência similares às dos demais cimentos, de 25, 32 e 40 MPa. No Brasil, esse novo material também já vem sendo empregado. A primeira obra executada com cimento branco no país foi o edifício Flexotronics, em Sorocaba, São Paulo, no ano de 2000. Nesta obra, utilizaram-se painéis pré-moldados de concreto branco (KIRCHHEIM et al., 2005). Essa alternativa também foi utilizada nos prédios de estacionamento da Universidade Luterana do Brasil, Rio Grande do Sul (Figura 11). Os 52 painéis da fachada feitos com GFRC apresentam não somente leveza estética, mas também estrutural, com altos valores de resistência à flexão e compressão. Figura 11: Fachadas do prédio de estacionamento da ULBRA, em Canoas Destacam-se ainda a ponte de Bornhauser em Brusque, Santa Catarina, o condomínio Panamericana Park, São Paulo, o painel “Epopéia Paulista” na estação da Luz do Metrô, São Paulo, entre outras obras executadas em concreto branco no país. A obra que se apresenta como a de maior destaque no emprego do cimento branco no Brasil é o Museu Iberê Camargo em Porto Alegre, Rio Grande do Sul (Figura 12). O projeto do arquiteto português Álvaro Siza, conhecido internacionalmente pelas suas obras em concreto branco, já é um marco de referência mundial na utilização desse material. A estrutura restringe a utilização do cimento cinza ao esqueleto do prédio, lajes, vigas e pilares, dando ao cimento branco a atuação principal de revestimento e acabamento, conferindo alvura e destaque a essa grande obra envolvida pela bela paisagem das margens do lago Guaíba. De acordo com Passuelo (2004), são 2.500 m³ de concreto à base de cimento branco, moldados “in loco”, que reuniu esforços de grandes empresas produtoras de cimento, construtoras e centro de pesquisas científicas para a execução do museu. 53 (a) (b) Figura 12: (a) Vista do alçado norte do Museu Iberê Camargo; (b) Vista aérea do estado atual de construção Fonte: Disponível em <http://www.iberecarmargo.uol.com.br> A compatibilidade das propriedades mecânicas com as estéticas do material contribui a difundir o uso do cimento branco na construção civil. A cromaticidade do concreto é o fator determinante quando se opta pelo emprego do cimento branco. A boa interação do cimento com pigmentos quando se busca por um concreto colorido aumenta ainda mais as possibilidades de sua utilização. Contudo, observa-se a necessidade em se dar continuidade aos estudos das propriedades do cimento branco, principalmente de se investigar a capacidade de proteção do material às agressões do ambiente e em se obter informações relacionadas ao seu desempenho. E através destes estudos contribuir com o meio técnico, disponibilizando informações e permitindo a execução de grandes obras visando a durabilidade das estruturas. A seguir são apresentadas as principais características do cimento branco relativas ao processo de fabricação e propriedades do material. 2.4.1 Processo de fabricação O cimento Portland branco se diferencia dos cimentos comuns pela sua tonalidade mais clara que é determinada pela quantidade de óxido de ferro e manganês no clínquer, inferior a 0,5% em massa no cimento branco (METHA e MONTEIRO, 1994; HAMAD, 1995; NEVILLE, 1997). De acordo com a ABCP (2002), o índice de brancura deve ser superior a 78%. 54 A fabricação do cimento Portland branco é realizada através de um processo controlado, com equipamentos especiais e uma seleção criteriosa de matérias-primas. É utilizado frequentemente combustível à base de óleo no lugar de carvão no processo de queima, para evitar a contaminação pela cinza do carvão. Moinhos especiais, com bolas de cerâmica, são usados na moagem do clínquer para evitar a contaminação por ferro (METHA e MONTEIRO, 1994; HAMAD, 1995; NEVILLE, 1997). De acordo com Hamad (1995), calcita e calcário com baixo teor de ferro, e argila sem ferro são matérias-primas convenientes à produção do cimento branco. A bauxita se torna necessária para que se atinja o teor de alumínio pretendido. O custo maior das matérias-primas e das adaptações no processo de fabricação do cimento branco torna seu custo bastante elevado em relação ao dos cimentos cinza. 2.4.2 Propriedades físicas, químicas e mecânicas As propriedades dos cimentos dependem praticamente de sua composição química, e de seus quatro compostos químicos principais: C3S, C2S, C3A e C4AF (Tabela 7). Tabela 7: Compostos químicos principais dos cimentos Portland Composto Composição em óxidos Abreviação Silicato tricálcico 3 CaO.SiO2 C3S - alita Silicato dicálcico 2 CaO.SiO2 C2S – belita Aluminato tricálcico 3 CaO.Al2O3 C3A – aluminato Ferro aluminato tetracálcico 4 CaO.Al2O3.Fe2O3 C4AF – ferrita Fonte: Neville (1997) Hamad (1995) investigou algumas propriedades químicas e físicas do cimento branco através de um estudo comparativo, onde foram utilizados cimento Portland branco e cimento Portland cinza do tipo I da ASTM (1992). A Tabela 8 apresenta o teor dos compostos químicos principais dos cimentos utilizados no estudo e uma das propriedades analisadas, a resistência à compressão. 55 Tabela 8: Características e propriedades dos cimentos utilizados por Hamad (1995) Compostos químicos Unidade principais Tipo de Cimento CP B CP I C3S % 48,5 52,2 C2S % 30,5 18,8 C3A % 13,4 10,8 C4AF % 0,8 9,1 3 dias MPa 24,05 19,18 7 dias MPa 15,52 16,20 28 dias MPa 11,12 7,76 Resistência à compressão Fonte: Hamad (1995) Observa-se na Tabela 8 que o cimento branco apresentou maior resistência que o cimento cinza nas idades comparadas. De acordo com Hamad (1995), o teor de C2S e a porcentagem total de silicatos (C3S + C2S) são os responsáveis pela alta resistência do cimento branco aos 28 dias, pela formação de C-S-H. A resistência mecânica nas primeiras idades, conforme verificado por Taylor (1992), é influenciada pelo teor de C3S do cimento, que reage rapidamente com a água, liberando uma grande quantidade de calor. O cimento branco atinge valores altos de resistência nas primeiras idades, com grande liberação de calor. De acordo com Pállas (2002) e Izaguirre, citado por Passuelo (2004), a brancura do cimento tende a aumentar com a superfície específica, por isso então que os cimentos brancos tendem a ser mais finos que a maioria dos cimentos cinza. Os grãos refinados do cimento atuam como agentes de nucleação na formação de C-S-H, acelerando a hidratação do cimento (ANDERSEN et al., 2004). Em relação à hidratação inicial, Stümer et al. (1994) garantem que o C3A e o C4AF determinam decisivamente esta reação, influenciando nas propriedades do cimento tais como: dosagem, trabalhabilidade e, além disso, a estrutura dos poros e o desenvolvimento da resistência. 56 Hamad (1995) verificou que o tempo de pega no concreto de cimento branco inicia antes, devido ao alto teor de C3A (é o que reage primeiro) e baixo teor de C4AF (último a reagir). Cada composto do cimento influencia de forma diferente nas propriedades do concreto. O C3A é desejável no cimento quando o concreto é exposto a ambiente contaminado por cloretos, pois ele combina com os cloretos livres diminuindo o fluxo de penetração, como descrito na seção 2.3.5.1. Mas se o concreto estiver exposto ao ataque por sulfatos, de acordo com Neville (1997), a expansão devida à formação de sulfoaluminato de cálcio a partir do C3A pode ocasionar a desagregação da pasta endurecida. Singh et al. (1994) estudaram a hidratação de concretos moldados com cimento Portland branco com adição de cinza de casca de arroz e cinza volante, e verificaram que com até 15 % de cinza de casca de arroz o tempo inicial e final de pega aumenta, mas acima de 15% diminui. Entretanto a adição de cinza de casca de arroz diminui a velocidade da hidratação. Em relação à resistência à compressão os autores verificaram um crescimento com o passar do tempo, mas só aos 28 dias é que o concreto com adição tem resistência superior ao concreto de cimento puro. Através de estudo da carbonatação em concretos moldados com diferentes tipos de cimento Portland branco, Kirchheim (2003) verificou a influência das propriedades físicas e químicas dos cimentos sobre a durabilidade dos concretos. A autora constatou que, quanto maior a perda ao fogo, o resíduo insolúvel, o anidrido carbônico e a superfície específica do cimento utilizado, maior a profundidade de carbonatação do concreto de mesmo cimento. Outros estudos foram realizados com cimento branco através dos quais se verificaram algumas das propriedades apresentadas neste capítulo (KATZ, 2002; MENEK e HEREN, 1999; JUN et al., 2001; e outros), mas no que se refere à questão da durabilidade de estruturas estudos complementares devem ser realizados para corroborar com as propriedades já investigadas e com novos parâmetros do cimento branco. 2.5 Vida útil Estimar a vida útil das estruturas de concreto armado é de fundamental importância para que se possa abordar, de forma quantitativa, a questão da durabilidade das estruturas. Até mesmo porque durabilidade do concreto não significa vida indefinida, nem suportar qualquer 57 tipo de ação. Em muitas situações, manutenção de rotina é necessária (RILEM apud NEVILLE, 1997). A partir destas considerações fica subentendido o conceito de vida útil, como sendo o período de tempo em que uma estrutura opera nas condições que lhe foram atribuídas de funcionalidade e estética, permitindo segurança aos usuários sem requerer reparos e custos inesperados na sua manutenção. As causas que contribuem com a diminuição da vida útil são àquelas que causam deterioração à estrutura em questão. Dentro deste contexto, vêm aumentando o interesse no meio científico por técnicas que permitam o desenvolvimento de modelos, com um grau de certeza adequado para a previsão da vida útil. O modelo clássico de vida útil das estruturas foi proposto por Tuutti (1982), representado pela Figura 13. A maioria dos trabalhos relacionados à deterioração das estruturas leva em consideração tal modelo, em função da sua extrema simplicidade descritiva. Tuutti (1982) subdivide o processo corrosivo em duas etapas: iniciação e propagação. C, UR ,° O2 GRAU DE DEGRADAÇÃO Nível Máximo Aceitável , CO2 Cl- Propagação Iniciação Vida Útil Correção Proteção Figura 13: Modelo clássico de vida útil e as etapas do processo corrosivo Fonte: Tuutti, 1982 58 A fase de iniciação é a que os agentes agressivos ainda estão penetrando pelo cobrimento de concreto, até alcançarem a armadura em uma quantidade suficiente para que ocorra a despassivação, a quebra da camada protetora de Fe2O3 existente. Após a despassivação o processo corrosivo começa efetivamente a instalar-se, com o início da fase de propagação, onde ocorre a dissolução do ferro, gerando os chamados produtos de corrosão (ANDRADE, 2001). Os modelos atualmente propostos, apresentados pelo CEB (1993), seguem esta mesma proposta de que a degradação das estruturas ocorre em duas etapas, de iniciação e de propagação. A vida útil pode também ser entendida como o período de tempo durante o qual a estrutura é capaz de desempenhar bem as funções para as quais foi projetada. A partir desta definição, Helene (1993) apresentou um modelo com quatro tipos de vida útil, conforme apresentado na Figura 14. desempenho tempo vida útil de projeto vida útil de serviço ou utilização colapso ou perda inaceitável da funcionalidade vida útil última ou total vida útil residual Figura 14: Tipos de vida útil das estruturas de concreto Fonte: Helene, 1993 A partir da Figura 14, Helene (1993) apresenta as seguintes definições: • Vida útil de projeto - Corresponde ao período de iniciação, que é o período de tempo que os agentes agressivos levam para atingir a armadura e iniciar a 59 despassivação, não ocorrendo necessariamente a corrosão. É o período que deve ser adotado no projeto da estrutura, a favor da segurança; • Vida útil de serviço ou de utilização - Período de tempo em que começam a se manifestar as patologias na estrutura, como manchas, fissuras e até o destacamento do concreto de cobrimento. Este período varia de acordo com a estrutura, que determina o tipo de manifestação inaceitável para que continue em operação; • Vida útil última ou total - Período de tempo que vai até a ruptura ou colapso parcial ou total da estrutura, que ocorre quando há uma redução significativa da seção resistente da armadura ou uma perda importante da aderência armadura/concreto; • Vida útil residual - Período de tempo em que a estrutura ainda será capaz de desempenhar suas funções, após ocorrência de uma vistoria. O período de vida útil residual é limitado por qualquer um dos limites de vida útil que a estrutura venha desempenhando pós-vistoria. As situações que ilustram a vida útil correspondente às estruturas na Figura 14 são devidas ao fenômeno da corrosão de armaduras. O autor relaciona ao tema por ser o mais freqüente, o mais importante e mais conhecido cientificamente, mas que, como modelo conceitual, aplica-se a todos os mecanismos de deterioração. 2.5.1 Considerações da NBR 6118 sobre a vida útil das estruturas A NBR 6118 de 1978 - Projeto e execução de obras de concreto armado, também conhecida como NB 1, após muitas revisões que datam desde o início da década de 80, foi finalmente concluída e posta em vigência no ano de 2003, como NBR 6118 - Projeto de estruturas de concreto. A NBR 6118 (ABNT, 2003), como o título já informa, faz recomendações para o projeto de estruturas de concreto, abrangendo das estruturas de concreto simples ao armado e protendido, excluindo àquelas em que se empregam concreto leve, pesado e outros especiais. A norma estabelece os requisitos gerais a serem atendidos pelo projeto como um todo, bem como os requisitos específicos relativos a cada uma de suas etapas. E foi procurando atender as exigências de durabilidade, estabilidade, segurança e aptidão em serviço durante o período 60 de vida útil da estrutura, que foram realizadas algumas alterações e também acréscimos na NB 1 originando a NBR 6118 (ABNT, 2003). O conceito de vida útil não foi abordado explicitamente pela NB 1, e quanto à durabilidade coube apenas um parágrafo recomendando cuidados em relação à escolha dos materiais quando usados em ambientes reconhecidamente agressivos, de acordo com a relação a/c, devido sua influência na durabilidade do concreto, e com o consumo do cimento. A nova norma apresenta o conceito de vida útil de projeto como sendo “o período de tempo em que se mantêm as características das estruturas de concreto”, e a partir das exigências de durabilidade pré-estabelecidas pressupõe-se um período de vida útil de no mínimo 50 anos, mas que não está expresso na norma. Determinadas partes de estruturas, como obras de caráter provisório, podem merecer consideração especial e valor diferente de vida útil. Observa-se a necessidade de se determinar a vida útil de projeto de uma estrutura ou elemento de forma quantitativa, e a partir desta projeção determinar os materiais constituintes do concreto, a armadura, o cobrimento e as técnicas de execução (incluindo cura e adensamento), para garantir a durabilidade da estrutura pelo tempo previsto. A seguir são apresentados alguns itens da NB 1 e da NBR 6118 (ABNT, 2003) com os ajustes e acréscimos feitos sobre a antiga norma que originaram a atual, e discutido a relevância e o efeito destas melhorias sobre a vida útil de estruturas. 2.5.1.1 Agressividade do ambiente A seção 6.4 da NBR 6118 (ABNT, 2003) trata sobre a agressividade do ambiente em que uma estrutura está ou será inserida, e depende das ações físicas e químicas que podem atuar sobre ela. A agressividade do ambiente exerce influência direta sobre a durabilidade constituindo um dos principais elementos do projeto de uma estrutura, e é classificado pela norma conforme mostrado na Tabela 9. 61 Tabela 9: Classes de agressividade ambiental Classe de agressividade ambiental Agressividade I Fraca II Moderada III Forte IV Muito forte Classificação geral do tipo de ambiente para efeito de projeto Rural Submersa Urbana 1) 2) Marinha Risco de deterioração da estrutura Insignificante Pequeno 1) Industrial 1) 2) Industrial 1) 3) Respingos de maré Grande Elevado 1) Pode-se admitir uma classe de agressividade mais branda (um nível acima) para ambientes internos secos (salas, dormitórios,... ou ambientes revestidos com argamassa e pintura). 2) Pode-se admitir uma classe de agressividade mais branda (um nível acima) em obras de regiões de clima seco, umidade relativa ≤ 65%, partes da estrutura protegidas, ou regiões onde chove raramente. 3) Ambientes quimicamente agressivos, tanques industriais, galvanoplastia, branqueamento em indústrias de celulose e papel, armazéns de fertilizantes, indústrias químicas. Fonte: NBR 6118 (ABNT, 2003) Essa classificação representa um avanço nos critérios apresentados anteriormente pela NB 1 no que se refere à durabilidade das estruturas de concreto. Mas as prescrições que constam na Tabela 9 não excluem dúvidas àqueles que a consultam, visto a forma subjetiva com que as informações são apresentadas. Os mecanismos de deterioração não são considerados e a classificação dos ambientes é qualitativa, permitindo variações na determinação da agressividade que o ambiente representa. 2.5.1.2 Qualidade do concreto Observando a importância da qualidade do concreto de cobrimento da armadura sobre a durabilidade das estruturas, a norma faz recomendações quanto a duas características do material: relação a/c e resistência mecânica, considerando o tipo de estrutura de concreto (armado ou protendido) e a classe de agressividade do ambiente (determinada através da Tabela 9), conforme mostrado na Tabela 10. 62 Tabela 10: Qualidade do concreto de cobrimento Concreto Relação a/c em massa Classe de concreto (NBR 8953) Classe de agressividade ambiental Tipo I II III IV CA ≤ 0,65 ≤ 0,60 ≤ 0,55 ≤ 0,45 CP ≤ 0,60 ≤ 0,55 ≤ 0,50 ≤ 0,45 CA ≥ C20 ≥ C25 ≥ C30 ≥ C40 CP ≥ C25 ≥ C30 ≥ C35 ≥ C40 NOTAS 1 O concreto empregado na execução das estruturas deve cumprir com os requisitos estabelecidos na NBR 12655. 2 CA corresponde a componentes e elementos estruturais de concreto armado. 3 CP corresponde a componentes e elementos estruturais de concreto protendido. Fonte: NBR 6118 (ABNT, 2003) Analisando a Tabela 10, observa-se que não há ressalvas com relação ao tipo de cimento empregado na produção do concreto. Quando se altera o tipo de cimento, mesmo mantendo-se a relação a/c constante, as propriedades do concreto variam. Isto inclui a resistência à compressão, a única propriedade do concreto abordada pela norma. Com o conhecimento disponível no meio técnico das propriedades dos cimentos nacionais, é possível que se façam recomendações quanto ao tipo de cimento mais apropriado ao tipo de estrutura e ao ambiente de exposição da mesma, sempre com vistas à durabilidade. Por exemplo: em um ambiente onde a propriedade que prevalece na estrutura é a resistência mecânica nas primeiras idades, se dará preferência a um cimento Portland de alta resistência inicial; mas se a estrutura estiver sujeita à penetração de agentes agressivos, como cloretos, então se dará preferência por cimentos com adições pozolânicas. 2.5.1.3 Cobrimento de concreto da armadura O cobrimento da armadura é um condicionante no processo de corrosão. Ele tem por finalidade proteger fisicamente a armadura e propiciar um meio alcalino elevado que evite a corrosão por passivação do aço (HELENE, 1986). A NB 1 já especificava cobrimentos para os elementos conforme tipo de material, localização do elemento da edificação e condições de exposição, como mostrado na Tabela 11. 63 Tabela 11: Cobrimento de concreto para barras de armadura Material Cobrimento (cm) Condição de exposição Concreto com revestimento em argamassa de esp= 1cm Concreto aparente Lajes no interior de edificações 0,5 Paredes no interior de edificações 1,0 Lajes e paredes ao ar livre 1,5 Vigas, pilares e arcos no interior das edificações 1,5 Vigas, pilares e arcos ao ar livre 2,0 No interior de edificações 2,0 No exterior 2,5 Concreto em contato com o solo 3,0 Meio fortemente agressivo 4,0 Fonte: NB1 (ABNT, 1978) A NBR 6118 (ABNT, 2003) estabelece uma relação entre o tipo de estrutura de concreto, o elemento de projeto e a classe de agressividade ambiental para então especificar o cobrimento nominal mais adequado para cada situação, conforme mostrado na Tabela 12. Tabela 12: Correspondência entre a classe de agressividade ambiental e cobrimento nominal Classe de agressividade ambiental (tabela 6.1) Tipo de estrutura Componente ou elemento I II III IV 3) Cobrimento nominal (mm) Concreto armado Concreto protendido 1) Laje 2) 20 25 35 45 Viga/pilar 25 30 40 50 todos 30 35 45 55 1) Cobrimento nominal da armadura passiva que envolve a bainha ou os fios, cabos e cordoalhas, sempre superior ao especificado para o elemento de concreto armado, devido aos riscos de corrosão fragilizante sob tensão. 2) Para a face superior de lajes e vigas que serão revestidas com argamassa de contrapiso, com revestimentos finais secos tipo carpete e madeira, com argamassa de revestimento e acabamento tais como pisos de elevado desempenho, pisos cerâmicos, pisos asfálticos, e outros tantos, as exigências desta tabela podem ser substituídas pelo item 7.4.7.5 respeitado um cobrimento nominal ≥ 15 mm. 3) Nas faces inferiores de lajes e vigas de reservatórios, estações de tratamento de água e esgoto, condutos de esgoto, canaletas de efluentes e outras obras em ambientes química e intensamente agressivos a armadura deve ter cobrimento nominal ≥ 45mm. Fonte: NBR 6118 (ABNT, 2003) 64 Comparando-se a Tabela 11 com a Tabela 12 observa-se uma melhoria na abordagem das variáveis que influenciam na determinação do cobrimento de armadura. Os elementos da estrutura e o local de exposição já estavam correlacionados, não abrangendo todas as combinações possíveis entre estas duas variáveis. A tabela da nova norma apresenta-se mais organizada, permitindo o projetista estabelecer a relação entre as variáveis tipo de estrutura, elemento e classe de agressividade ambiental. Porém, a abordagem dos materiais empregados na produção do concreto ainda não foi realizada, e é de extrema importância no papel do cobrimento de concreto, que protege a armadura dificultando o ingresso de agentes agressivos. Na seção 2.3.5 deste trabalho foram apresentados os principais fatores que influenciam na penetração de cloretos no concreto, já realizado anteriormente por diversos autores (PEREIRA, 2001a; PEREIRA, 2001b; CALÇADA, 2004; ANDRADE, 2001; FIGUEIREDO, 2005; entre outros). O mesmo já foi feito para a carbonatação (KIRCHHEIM, 2003; KAZMIERCZACK, 1995; FIGUEIREDO, 2005; KULAKOWSKI, 2002; entre outros). Logo, há informações suficientes disponíveis no meio técnico para que sejam considerados os principais fatores que influenciam na penetração de agentes agressivos como o CO2 e os íons Cl- através do concreto de cobrimento, os principais agentes do processo corrosivo das estruturas de concreto armado. 2.5.1.4 Abertura de fissuras As variações de temperatura, a presença de vento e umidade, e diversos outros fatores agem sobre as estruturas ocasionando tensões térmicas e de retração, que podem causar a fissuração do concreto dos elementos estruturais, facilitando o ingresso de agentes agressivos no concreto (ASHTON et al. e MASSLEHUDDIN et al. apud ANDRADE, 2001). Porém considera-se inevitável a ocorrência da fissuração no concreto devido à baixa resistência à tração que esse material apresenta. Em virtude disto, a NB 1 estabeleceu limites para as dimensões que tais aberturas poderiam ter, de forma que não denotassem perda de durabilidade ou segurança à estrutura. Os limites de abertura de fissuras, conforme as condições de exposição da estrutura, são apresentados na Tabela 13. 65 Tabela 13: Valores limites de abertura de fissuras intrínsecas ao concreto Condições de exposição Abertura das fissuras (mm) Peças não protegidas, meio agressivo 0,1 Peças não protegidas, meio não agressivo 0,2 Peças protegidas 0,3 Fonte: NB1 (ABNT, 1978) A NBR 6118 (ABNT, 2003) estabeleceu os valores limites da abertura característica das fissuras (Wk) e/ou os estados limites de utilização (EL), através de uma relação com a classe de agressividade ambiental, o tipo de estrutura de concreto e outras combinações de serviço que devem ser utilizadas visando uma proteção adequada das armaduras quanto à corrosão (Tabela 14). A norma informa também que mesmo se respeitando os limites de fissuração impostos no item de dimensionamento dos elementos, valores maiores aos estimados de aberturas de fissuras podem surgir nas estruturas. 66 Tabela 14: Exigências de durabilidade relacionadas à fissuração e à proteção da armadura, em função da classe de agressividade ambiental Tipo de concreto estrutural Classe de agressividade ambiental (CAA) e tipo de protensão Exigências relativas à fissuração Combinação de ações em serviço a utilizar Concreto simples CAA I a CAA IV Não há - CAA I ELS-W wk ≤ 0,4mm CAA II e CAA III ELS-W wk ≤ 0,3mm CAA IV ELS-W wk ≤ 0,2mm Concreto armado Concreto protendido nível 1 Pré-tração com CAA I (protensão parcial) Pós-tração com CAA I e II Concreto protendido nível 2 Pré-tração com CAA II (protensão limitada) Pós-tração com CAA III e IV ou ELS-W wk ≤ 0,2mm Combinação freqüente Combinação freqüente Verificar as duas condições abaixo Concreto protendido nível 3 ou ELS-F Combinação freqüente ELS-D* Combinação quase permanente Verificar as duas condições abaixo Pré-tração com CAA III e IV (protensão completa) ELS-F Combinação rara ELS-D* Combinação freqüente Para as classes de agressividade ambiental CAA-III e IV exige-se que as cordoalhas não aderentes tenham proteção especial na região de suas ancoragens. *A critério do projetista, o ELS-D pode ser substituído pelo ELS-DP com ap = 25mm. ELS-W é o estado limite de abertura de fissuras; ELS-F é o estado limite de formação de fissuras; ELS-D é o estado limite de descompressão; ELS-DP é o estado limite de descompressão parcial. Fonte: NBR 6118 (ABNT, 2003) As exigências feitas pela NBR 6118 (2003) expressas na Tabela 14 quanto às aberturas de fissuras, não contemplam àquelas devido à retração por secagem do concreto. Principalmente devido à dificuldade que há de se estimar com precisão a abertura de fissura que pode surgir em um elemento da estrutura causada pela retração do concreto. As modificações e acréscimos observados da NB 1 para a NBR 6118 (2003), apresentados nesta seção, mostram a crescente preocupação com a durabilidade das estruturas abordada através da vida útil. Com a mesma preocupação é que alguns pesquisadores desenvolveram modelos para prever a vida útil de projeto das estruturas, permitindo que as 67 mesmas sejam construídas com as características e materiais adequados para a situação a que serão expostas, visando uma maior durabilidade. Alguns destes modelos são apresentados na seção seguinte. 2.5.2 Modelos para a previsão de vida útil Conforme descrito na seção 2.3.4.3 deste trabalho, a difusão é o principal mecanismo de penetração de cloretos no concreto. A difusão é um processo que equilibra concentrações diferentes, onde o potencial gerador do fluxo de massa é a própria concentração. As Leis de Fick expressam o mecanismo através de equações. A Equação 5 representa a primeira Lei de Fick da difusão, para fluxo unidirecional, onde o coeficiente de difusão D é dependente das características microestruturais do material e das substâncias presentes no fluido que preenche os poros. A concentração C é constante e independe do tempo, x representa a profundidade onde está sendo medida a concentração e qm é o fluxo de massa (NEPOMUCENO, 2005). qm = − D ∂C ∂x Equação 5 A Equação 6 expressa a 2ª Lei de Fick, onde a concentração é dependente do tempo e varia de acordo com a posição x (NEPOMUCENO, 2005). ∂C ∂ ²C = −D ∂t ∂x ² Equação 6 A seguir são apresentadas três formas de solução para a 2ª Lei de Fick e a análise da aplicabilidade destas realizada por Andrade e Dal Molin (2003). Os autores utilizaram os dados experimentais de um estudo realizado por Thomas e Bamforth (1999) para o emprego das soluções e posterior análise dos resultados obtidos através de comparação com os resultados reais. Outros modelos foram desenvolvidos baseados na 2ª Lei de Fick para a previsão de vida útil de estruturas e apresentados em outros estudos (ANDRADE, 2001; CALÇADA, 2004; entre outros), de tal forma que não serão discutidos neste trabalho. 2.5.2.1 Solução da função de erro Empregando-se a transformada de Laplace pode-se deduzir a solução da Equação 6, sendo representada pela Equação 7 (ANDRADE, 2005). 68 ⎡ ⎛ x ⎞⎤ ⎟⎟⎥ C ( x, t ) = C s ⎢erfc⎜⎜ ⎝ 4tD ⎠⎦ ⎣ Equação 7 Onde: C(x,t) = concentração de cloretos na profundidade x a partir da superfície do concreto em um dado tempo t (%); Cs = concentração de cloretos na superfície do concreto (admitida constante) (%); x = profundidade (cm); D = coeficiente de difusão de cloretos (admitido constante) (cm²/ano); t = tempo (anos); e erfc = função complementar de erro de Gauss. Como já citado por Andrade (2001), a 2ª Lei de Fick é bastante utilizada para modelagem da penetração de cloretos através do concreto. A partir dos perfis de penetração de cloretos são determinados os valores da concentração superficial e do coeficiente de difusão de cloretos e os dados são ajustados empregando-se o Método dos Mínimos Quadrados na solução da Equação 7. Andrade (2001) apresenta algumas das condições de contorno que foram estabelecidas para a aplicação da Equação 7, tais como: a) Admite-se que o concreto é um material homogêneo e isotrópico; b) Considera-se que o único mecanismo de transporte atuante é a difusão; c) Admite-se que não ocorrem interações entre os cloretos e os componentes do concreto no momento da penetração; d) O meio considerado é infinito; e) Tanto o coeficiente de difusão quanto a concentração superficial de cloretos são constantes ao longo do tempo, isto é, o coeficiente de difusão é completamente independente da concentração superficial. Cabe salientar que a 2ª Lei de Fick é aplicada na determinação de tais parâmetros relativos à fase de iniciação do processo corrosivo, que é aquele em que os agentes agressivos 69 estão ingressando no concreto e chegam até a armadura, e o tempo para que isso ocorra é denominado vida útil de projeto. A Equação 8 representa o tempo para despassivação das armaduras considerando a solução da função de erro (ANDRADE, 2005). x² ⎡ −1 ⎛ C s − C cr t= ⎢erfc ⎜⎜ 4D ⎣ ⎝ Cs ⎞⎤ ⎟⎟⎥ ⎠⎦ −2 Equação 8 Onde: Ccr = concentração crítica de cloretos nas proximidades da armadura (%); erf-1 = função inversa de erro de Gauss. Analisando as condições de contorno que foram estabelecidas para a aplicação da Equação 7, percebe-se que esta não representa com autenticidade à penetração de íons cloreto no concreto. Alguns dos mecanismos de transporte podem estar atuando simultaneamente nas estruturas (NEPOMUCENO, 2005), e a solução de erro considera apenas o mecanismo da difusão. De acordo com a solução de erro, o coeficiente de difusão e a concentração superficial são constantes ao longo do tempo. Swamy et al. (1994) realizaram medidas da concentração superficial de cloretos em estruturas localizadas no Japão e observaram que a concentração progride com o passar do tempo de exposição a ambientes marinhos. Halamickova et al. (1995) estudando a influência do grau de hidratação e do volume de agregados no coeficiente de difusão verificaram que uma maior quantidade de agregados aumenta o coeficiente, mas o grau de hidratação reduz o coeficiente. Logo, há uma tendência do coeficiente de difusão diminuir com o passar do tempo, visto que a hidratação do concreto continua por muito tempo desde a sua execução. Fazendo as mesmas constatações sobre os parâmetros da concentração superficial e do coeficiente de difusão, Andrade (2005) sugere que se desenvolvam modelos que contemplem os seguintes aspectos para a determinação da vida útil: a) O período de absorção; b) A variação do coeficiente de difusão e da concentração superficial no tempo; c) A dependência do coeficiente de difusão com a concentração superficial; d) A influência do tipo de cimento no coeficiente de difusão de cloretos. 70 Em virtude da falta de representatividade da Equação 7, visto as soluções de contorno para ela estabelecidas, Andrade (2005) recomenda que se restrinja o uso Equação 7 à comparação de concretos através de ensaios normalizados e à determinação dos valores da concentração superficial e do coeficiente de difusão de cloretos em um dado tempo t através de ajustes. 2.5.2.2 Solução proposta por Uji et al. (1990) Uji et al. (1990) desenvolveram um modelo em que a concentração superficial varia com o tempo, linearmente ou proporcionalmente à raiz quadrada do tempo. Considerando-se as condições de contorno representadas através da Equação 9 e Equação 10, e admitindo-se o crescimento da concentração superficial linearmente com o tempo, a solução da Equação 6 é dada pela Equação 11. C ( x,0) = 0 → t = 0 Equação 9 C (0, t ) = φ (t ) → x = 0 Equação 10 ⎧⎛ ⎛ x x² ⎞ C ( x, t ) = K t ⋅ ⎨⎜1 + ⎟erfc⎜⎜ ⎝ 2 Dt ⎩⎝ 2 Dt ⎠ x² − ⎫ ⎞ x 4 Dt ⎟⎟ − e ⎬ πDt ⎠ ⎭ Equação 11 Admitindo-se o crescimento proporcional da concentração superficial com a raiz quadrada do tempo, a solução da 2ª Lei de Fick é dada pela Equação 12. ⎧⎪ − ⎡x π ⎛ x C ( x, t ) = K t ⋅ ⎨e 4 Dt − ⎢ erfc⎜⎜ ⎪⎩ ⎝ 2 Dt ⎣ 2 Dt x² ⎞⎤ ⎫⎪ ⎟⎟⎥ ⎬ ⎠⎦ ⎪⎭ Equação 12 Onde: C(x,t) = concentração de cloretos na profundidade x a partir da superfície do concreto em um dado tempo t (%); k = concentração superficial inicial de cloretos (%); x = profundidade (cm); D = coeficiente de difusão de cloretos (constante) (cm²/ano); t = tempo (anos); e erfc = função complementar de erro de Gauss. 71 Observa-se a preocupação de Uji et al. (1990) em desenvolver uma solução (duas, no caso) que considere a variação da concentração superficial de cloretos com o tempo, de forma que represente melhor o efeito das condições ambientais na penetração de cloretos no concreto que a solução de erro. 2.5.2.3 Solução proposta por Mejlbro (1996) Para o desenvolvimento da solução da Equação 6 representada pela Equação 13, Mejlbro (1996) estabeleceu uma série de condições iniciais e duas importantes considerações: a variação do coeficiente de difusão de cloretos e da concentração superficial com o tempo. ⎛ x C cr = C ( x, t ) = C i + [C s (t ) − C i ] ⋅ψ p ⎜ ⎜ 2 (t − t ) D ex a ⎝ ⎞ ⎟ ⎟ ⎠ Equação 13 A função Ψp (chamada de função de Mejlbro) foi tabulada pelo autor em Mejlbro (1996). A concentração superficial e o coeficiente de difusão são determinados em função do tempo através da Equação 14 e da Equação 15, respectivamente. C S (t ) = S [(t − t ex )Da ] ⎛t ⎞ Da = Daex ⎜ ex ⎟ ⎝ t ⎠ p Equação 14 a Equação 15 Onde: Cs(t) = concentração de cloretos na superfície do concreto (%); t = tempo de exposição (anos); tex = tempo desde a primeira exposição da estrutura aos cloretos (anos); Da = coeficiente de difusão (cm²/ano); S e p = constantes que dependem de ajustes experimentais; Daex = coeficiente de difusão de cloretos no tempo tex (cm²/ano); e α = parâmetro que depende das características do concreto. O valor de Daex pode ser obtido através de investigações experimentais antes de se construir a estrutura, e caso não tenha sido feito, o autor recomenda o uso da Equação 16. Daex = 50000 − 10 a/c Equação 16 72 A variação do coeficiente de difusão em relação aos diferentes tipos de concreto está incorporada à formulação através do valor de α, que é representado através da Equação 17. α = 3 ⋅ (0,55 − a / c ) Equação 17 Mejlbro (1996) deu um grande passo no desenvolvimento de modelos que representam a difusão de íons no concreto considerando a concentração superficial e o coeficiente de difusão variando com o tempo. Mas nota-se que não é feita nenhuma consideração em relação ao tipo de cimento empregado e demais variáveis que interferem diretamente nas propriedades do concreto, estabelecendo assim uma falsa premissa de que o coeficiente de difusão depende única e exclusivamente da relação a/c utilizada. 2.5.2.4 Análise da aplicabilidade das soluções Andrade e Dal Molin (2003) realizaram um estudo de comparação das 3 soluções da 2ª Lei de Fick apresentadas através de análise do comportamento do perfil de penetração de cloretos. Para aplicação do modelo de Uji et al. (1990), empregou-se a Equação 11. Foram utilizados dados referentes a um estudo experimental realizado por Thomas e Bamforth (1999), em que blocos de concreto contendo cinza volante ficaram expostos por 8 anos em atmosfera marinha e medido periodicamente o teor de cloretos correspondente. Utilizando as três soluções apresentadas neste capítulo com os dados de entrada referentes aos determinados por Thomas e Bamforth (1999) quando t = 1 ano, e considerando as mesmas condições de exposição e características do concreto, Andrade e Dal Molin (2003) fizeram a previsão da evolução do perfil de concentração de cloreto para o tempo de exposição de 8 anos, representado na Figura 15. 73 Figura 15: Perfis de penetração de cloretos para t=8 anos: dados experimentais e dados previstos através das 3 soluções Fonte: Andrade e Dal Molin, 2003 A Figura 15 permite a comparação dos perfis de penetração determinados através das soluções com os dados experimentais. Observa-se que apesar das considerações feitas por Uji et al. (1990) e Mejlbro (1996) de variação da concentração superficial e do coeficiente de difusão com o decorrer do tempo, os resultados obtidos pela solução de erro aproximam-se mais do perfil real de penetração para a idade considerada. Os autores creditam a melhor aproximação pela solução de erro estar ligada à condição de exposição dos concretos à ciclos de molhagem e secagem, ocorrendo assim uma diminuição da concentração superficial com o tempo. A diminuição do coeficiente de difusão reduz com o passar do tempo pela hidratação do concreto, e aos 8 anos de idade dos blocos de concreto é possível que o coeficiente não esteja mais variando, por isso então que o perfil de penetração de cloretos apresentado pela solução da função de erro, que considera o coeficiente de difusão constante, foi o mais próximo do perfil elaborado com os dados experimentais. Para o caso da solução de Uji et al. (1990) os autores creditam o aumento previsto para a concentração de cloretos ao aumento da concentração superficial com o tempo, e também o fato de não ser considerada a diminuição do coeficiente de difusão com o passar do tempo. Já na solução proposta por Mejlbro (1996), que considera a diminuição do coeficiente com o tempo, os resultados ainda foram intermediários, não se aproximando muito dos 74 obtidos experimentalmente. Esta falta de aproximação pode ser justificada pelos dados utilizados na modelagem da solução, que foi elaborada com base em experimentos onde se utilizou apenas um tipo de cimento. A Figura 16 apresenta a evolução do teor de cloretos no decorrer do tempo determinada pelas três soluções considerando uma profundidade constante igual a 4,5 cm. Figura 16: Evolução do teor de cloretos no tempo Fonte: Andrade e Dal Molin, 2003 Observando o aumento da concentração de cloretos com o tempo para as três soluções, os autores concluíram que os resultados mais baixos obtidos através da solução de erro se devem ao fato de não ser considerado a variação da concentração superficial e do coeficiente de difusão de cloretos com o tempo. Os valores mais elevados obtidos pela solução de Uji et al. (1990) são devido ao crescimento da concentração superficial com o tempo proposta pelo modelo. Se a concentração de cloretos na superfície apresenta uma taxa de crescimento elevada, a concentração no interior do concreto também tende a aumentar. 75 De acordo com Helene (1993), a concentração superficial depende de uma série de fatores, tais como: tipo e quantidade de cimento, presença de adições, relação a/c, entre outros relacionados ao concreto; e relacionados ao meio ambiente destacam-se a concentração ambiental de cloretos, os ciclos de molhagem/secagem, a direção preferencial dos ventos e a topografia local como principais. Mas estes fatores não são considerados na solução proposta por Uji et al. (1990), de forma que a variação da concentração superficial proposta ainda não contempla as transformações que podem ocorrer em uma estrutura com o decorrer do tempo. Já para o caso apresentado por Mejlbro (1996), o fato do coeficiente de difusão de cloretos diminuir com o passar do tempo, tende a minimizar o crescimento da concentração de cloretos no interior do concreto. Conclui-se a partir desta análise, a necessidade da continuidade dos estudos de previsão de vida útil das estruturas de concreto, principalmente quanto aos modelos desenvolvidos para a previsão da vida útil de projeto, visto que os modelos desenvolvidos até o momento fornecem resultados que discordam bastante daqueles obtidos experimentalmente. 3 MATERIAIS E MÉTODOS Neste capítulo são apresentados os materiais utilizados na realização dos experimentos (seção 3.1), e em seguida, descritos os mesmos (seção 3.2). Investigar a influência da relação a/c (0,4, 0,5 e 0,6) e do tipo de cimento (CP B, CP IV e CP V) nas propriedades do concreto, constituem os objetivos específicos deste trabalho. A relação a/c e o tipo de cimento são as variáveis controláveis, a partir das quais se obtiveram as variáveis de resposta: a resistência à compressão, a absorção de água e a penetração de cloretos nos concretos. Os ensaios realizados para a determinação das variáveis de resposta são descritos na seção 3.2 e os resultados obtidos são apresentados no capítulo 4 3.1 Caracterização dos materiais utilizados 3.1.1 Cimentos 3.1.1.1 Cimento Portland branco estrutural O CP B utilizado neste trabalho é de origem nacional, de um único lote e suas propriedades químicas (Tabela 15), físicas e mecânicas (Tabela 16) foram fornecidas pela empresa fabricante. O teor de fíler calcário presente no cimento branco não foi fornecido pelo fabricante. 3.1.1.2 Cimento Portland pozolânico Utilizou-se como referência para a realização dos experimentos o cimento CP IV, por ser o de maior emprego nas obras de construção civil gaúchas. Essa incidência se dá pelo número considerável de termelétricas no estado que geram resíduos que são adicionados como pozolanas ao CP IV, tornando assim viável a utilização desse tipo de cimento. O CP IV utilizado é de origem nacional, de um único lote e suas propriedades químicas (Tabela 15), físicas e mecânicas (Tabela 16) foram fornecidas pela empresa fabricante. O teor de pozolanas presente neste tipo de cimento não foi fornecido pelo fabricante. 77 3.1.1.3 Cimento Portland de alta resistência inicial Também foi utilizado como referência o cimento CP V-ARI, por ser um cimento puro, sem adições pozolânicas, mas com propriedades satisfatórias como a alta resistência à compressão nas primeiras idades. E ainda, por apresentar características mais semelhantes às do cimento branco que o CP IV, como a finura, parâmetro que influencia na resistência inicial do concreto, na velocidade de hidratação, na redução da exsudação e na trabalhabilidade. O CP V foi utilizado também na obtenção dos traços definitivos do CP B, através do ensaio de dosagem e ajuste de traço. Este procedimento foi adotado, pois os resultados de resistência à compressão dos corpos-de-prova moldados no ensaio de dosagem do CP B, não apresentaram um aumento proporcional, quer com a idade ou com a relação a/c. O que poderia interferir na obtenção dos traços definitivos. As propriedades químicas do cimento CP V fornecidas pela empresa fabricante encontram-se na Tabela 15, bem como as propriedades físicas e mecânicas na Tabela 16. Tabela 15: Propriedades químicas dos cimentos utilizados Propriedades químicas Cimentos Unidade CP B CP IV CP V Silicato Tricálcico - C3S % 66,86 59,22 - Silicato Dicálcico - C2S % 12,01 10,23 - Ferro Aluminato Tetracálcico - C4AF % 0,55 8,47 - Aluminato Tricálcico - C3A % 11,81 6,08 - Anidrido Sulfúrico – SO3 % 1,84 2,29 2,99 Óxido de Potássio - K2O % 0,07 1,63 0,75 Óxido de Magnésio – MgO % 1,32 4,92 2,40 Dióxido de Silício - SiO2 % 21,5 39,98 - Óxido de Alumínio - Al2O3 % 4,57 11,01 - Óxido Férrico - Fe2O3 % 0,18 4,73 - Óxido de Sódio - Na2O % 0,08 0,04 0,04 Óxido de Cálcio Livre – CaO (Livre) % 2,53 2,27 0,67 Óxido de Cálcio - CaO % 66,52 34,30 - Perda ao Fogo – PF % 3,59 1,82 2,83 Resíduo Insolúvel – RI % 0,40 41,56 0,51 Equivalente alcalino % 0,13 - 0,52 78 Tabela 16: Propriedades físicas e mecânicas dos cimentos utilizados Propriedades físicas e mecânicas Água de consistência da pasta Cimentos Unidade % 2 CP B CP IV CP V - - 28,13 Área Específica (Blaine) cm /g 3271 508 4254 Massa Específica 2,99 2,82 3,13 Finura - Resíduo na Peneira de 0,075mm (#200) g/cm3 % 0,40 0,20 - Finura - Resíduo na Peneira de 0,044mm (#325) % 3,30 0,90 1,72 Início de Pega h:min 02:34 07:10 03:05 Fim de Pega h:min 04:17 - 04:16 Expansibilidade de Le Chatelier - a Quente mm 0,20 0,50 0,00 Brancura % 84,49 - - 3 dias MPa 23,76 18,60 38,50 7 dias MPa 29,48 21,70 44,10 28 dias MPa 40,40 34,30 52,90 Resistência à compressão 3.1.2 Agregados Os agregados foram cuidadosamente selecionados para que não houvesse qualquer interferência nas propriedades do concreto produzido, devido à presença de impurezas ou umidade no agregado. 3.1.2.1 Agregado graúdo O agregado graúdo utilizado na confecção dos concretos é de origem basáltica, com diâmetro máximo de 19 mm, classificado como brita 1 pela NBR 7217 (ABNT, 1987). Sua distribuição granulométrica e características físicas determinadas conforme as normas NBR 7217 (ABNT, 1987) e NRB 9776 (ABNT, 1986) encontram-se na Tabela 17. 79 Tabela 17: Composição granulométrica do agregado graúdo Determinações Método de ensaio Resultados obtidos Abertura da peneira ABNT (mm) Composição Granulométrica NBR 7217 Percentagem retida (em massa) Individual Acumulada 25 0 0 19 4 4 12,5 43 47 9,5 30 77 6,3 21 98 4,8 2 100 2,4 0 100 Dimensão Característica NBR 7217 19 mm Classificação NBR 7211 Brita 1 Massa específica (kg/dm³) NBR 9776 2,65 Massa unitária (kg/dm³) NBR 9776 1,56 3.1.2.2 Agregado miúdo Foi utilizado agregado miúdo natural, de origem quartzosa, isento de impurezas e umidade para a confecção dos concretos. As características do agregado, determinadas conforme as normas NBR 7217 (ABNT, 1986) e NRB 9776 (ABNT, 1987) encontram-se na Tabela 18. 80 Tabela 18: Caracterização da areia empregada na produção dos concretos Determinações Composição Granulométrica Método de ensaio Resultados obtidos Percentagem retida (em massa) Abertura da peneira ABNT (mm) Individual Acumulada 4,8 2 2 2,4 6 8 1,2 10 17 0,6 23 40 0,3 47 87 0,15 12 99 < 0,15 1 100 NBR 7217 Dimensão máxima característica NBR 7217 4,8 mm Módulo de finura NBR 7217 2,54 Massa específica (kg/dm3) NBR 9776 2,62 Massa unitária (kg/dm3) NBR 9776 1,51 3.1.3 Água Utilizou-se água proveniente da rede pública de abastecimento para a confecção dos concretos e em todas outras etapas dos experimentos. 3.1.4 Resina epóxi Para a impermeabilização das vigas do ensaio de penetração de cloretos utilizou-se um adesivo estrutural à base de resina epóxi, de média viscosidade. 3.1.5 Cloreto de sódio Utilizou-se cloreto de sódio em forma de sal refinado na preparação da solução de imersão das vigas do ensaio de cloretos. 81 3.2 Procedimentos experimentais 3.2.1 Método de dosagem Foi empregado o método de dosagem IPT/EPUSP (HELENE e TERZIAN, 1993) onde os parâmetros de dosagem foram a obtenção de um abatimento de tronco de cone de 7,0 ± 1,0 cm e a manutenção de um teor de argamassa de 50%. A dosagem foi feita para os três tipos de cimento. A partir dos ajustes de traço obtiveram-se os valores de relação a/c, consumo de cimento e aos 28 dias, a resistência à compressão média dos corpos-de-prova referentes ao ensaio de dosagem. Tais parâmetros estão apresentados na Tabela 19 e em suas respectivas curvas de dosagem representadas através da Figura 17, Figura 18 e Figura 19. Tabela 19: Parâmetros obtidos no ajuste de traço Tipo de cimento CP B CP IV CP V Relação Fc28 Médio Consumo de Abatimento a/c (MPa) Cimento (kg/m³) (cm) 3,5 0,42 35,67 477,94 6,7 5 0,58 23,95 354,00 6,7 6,5 0,76 19,62 279,69 7,0 3,5 0,47 28,56 463,93 7,4 5 0,56 21,4 354,86 7,0 6,5 0,68 15,42 284,13 7,5 3,5 0,41 47,13 484,88 6,5 5 0,54 31,34 360,77 6,5 6,5 0,67 26,75 288,32 6,5 m 82 fc (MPa) 50 CP B 40 Idade 3 dias 30 7 dias 28 dias 20 10 C(kg/m³) 600 a/c 500 400 300 3 0.30 0.40 0.50 0.60 0.70 0.80 4 Abatimento = 70 ± 10 mm 5 6 m = 8.86736 *a/c + - 0.214006 7 R² = 0.999056 8 m(kg/kg) Figura 17: Diagrama de dosagem para o concreto produzido com o CP B 83 fc (MPa) 50 CP IV 40 Idade 3 dias 30 7 dias 28 dias 20 10 C(kg/m³) a/c 600 500 400 300 3 0.30 0.40 0.50 0.60 0.70 4 Abatimento = 70 ± 10 mm 5 6 m = 13.5553 * a/c + -2.69943 R² = 0.989539 7 8 m(kg/kg) Figura 18: Diagrama de dosagem para o concreto produzido com o CP IV 84 fc (MPa) 50 CPV ARI 40 Idade 3 dias 30 7 dias 28 dias 20 10 C(kg/m³) a/c 600 500 400 300 3 0.30 0.40 0.50 0.60 0.70 4 Abatimento = 70 ± 10 mm 5 6 m = 11.4848 * a/c + -1.19794 R² = 0.999174 7 8 m(kg/kg) Figura 19: Diagrama de dosagem para o concreto produzido com o CPV O diagrama de dosagem fornece a equação da reta cuja variável independente é a relação a/c, e a dependente, o traço. A partir da equação dos diagramas do CP IV e do CP V e com os valores de relação a/c pré-fixados, obtiveram-se os traços definitivos para a moldagem dos concretos de CP IV, CP V e CP B. O CP V foi utilizado como referência para obtenção dos traços definitivos do CP B, conforme seção 3.1.1.3. A Figura 17 apresenta os resultados de resistência à compressão dos concretos de CP B do ensaio de dosagem. Observou-se que os níveis de resistência estão aquém do esperado para o CP B, principalmente aos 7 dias de idade onde praticamente não houve um aumento em relação aos 3 dias. E para a relação a/c 0,76, a resistência se manteve constante dos 3 aos 28 dias de idade do concreto. Ainda, esta relação a/c de 0,76 obtida na dosagem do CP B, foi bastante superior às obtidas para o CP IV e o CP V, de 0,68 e 0,67, respectivamente. 85 Feitas estas observações, optou-se por utilizar o diagrama de dosagem do CP V para a obtenção dos traços definitivos do CP B, de forma que não houvesse prejuízo nos resultados posteriores. Este mesmo procedimento foi adotado por Kirchheim (2003) para obtenção dos traços definitivos para os concretos moldados com cimento branco, apresentando bons resultados. 3.2.2 Produção dos concretos Através do ajuste de traço foram definidos os traços definitivos para as três relações a/c (0,4; 0,5; 0,6) para cada tipo de cimento. Porém, no final deste trabalho, foi constatado um problema no valor da relação agregados/cimento (m) calculada para a relação a/c 0,4 do CP V, e CP B, conseqüentemente, que se refletiu no traço dos concretos de mesma relação a/c. Em virtude disto, os resultados para a relação a/c 0,4 do CP V e CP B não serão apresentados. Na Tabela 20 estão apresentados os traços de cimento e as quantidades de material utilizadas na produção dos concretos, sendo o traço e os materiais relativos ao CP B, os mesmos àqueles obtidos para o CP V no ajuste. Na Tabela 21 são apresentados os abatimentos e o consumo de cimento de cada concreto. O procedimento utilizado na execução dos concretos foi idêntico para os três tipos de cimento. Tabela 20: Proporcionamento dos concretos Tipo de cimento Relação a/c m Traço Cimento (kg) Areia média (kg) Brita 19mm (kg) Água (kg) CP B e 0,5 4,55 1:1,78:2,78 10,81 19,19 30 5,41 CP V 0,6 5,7 1:2,35:3,35 8,96 21,05 30 5,37 0,4 2,72 1:0,86:1,86 16,13 13,87 30 6,45 0,5 4,08 1:1,54:2,54 11,81 18,19 30 5,91 0,6 5,43 1:2,22:3,22 9,33 20,66 30 5,59 CP IV 86 Tabela 21: Abatimento e consumo de cimento dos concretos Tipo de cimento CP B CP IV CP V Relação a/c Abatimento (cm) Consumo cimento (kg/m³) 0,5 6,7 388,94 0,6 7,8 321,54 0,4 4,0 557,79 0,5 12,5 414,62 0,6 12,0 330,35 0,5 9,5 391,22 0,6 8,0 323,10 A partir do proporcionamento apresentado na Tabela 20, foram selecionados e pesados os materiais utilizados na produção dos concretos (Figura 20). Em seguida imprimou-se a betoneira com concreto no traço 1:2:3 para a produção dos traços definitivos. Figura 20: Pesagem dos materiais através de balança digital As misturas foram realizadas em betoneira de eixo inclinado. A ordem de colocação dos materiais na betoneira em movimento procedeu-se da seguinte maneira: primeiramente adicionou-se brita e um pouco de água, misturou-se por alguns segundos; adicionou-se areia e água novamente; para finalizar, adicionou-se o cimento e o restante da água e misturou-se até que o concreto já tivesse consistência para a realização do abatimento de tronco de cone (Figura 21), conforme especificações da NBR 7223 (ABNT, 1992). 87 Figura 21: Verificação do abatimento do concreto moldado com cimento Portland branco através do ensaio de tronco de cone Em seguida realizou-se a moldagem dos corpos-de-prova e vigas (Figura 22). Cada traço de concreto foi dosado em quantidade suficiente para a moldagem de sete corpos-deprova cilíndricos (10x20cm) e uma viga de dimensões 10x20x50cm. Seis dos corpos-de-prova foram moldados para o ensaio de resistência à compressão e o sétimo para o ensaio de absorção de água por imersão. A viga foi moldada para o ensaio de penetração de cloretos. Utilizou-se vibrador mecânico com agulha de 25mm no adensamento que foi executado em uma única camada (Figura 22). Como desmoldante, utilizou-se óleo mineral. 88 Figura 22: Adensamento do concreto branco e fôrmas utilizadas para confecção dos corposde-prova e vigas Após a moldagem os corpos-de-prova e as vigas permaneceram por 24 horas em ambiente de laboratório para que se concluísse a pega do concreto. Em seguida fez-se a desfôrma e realizou-se a cura de forma distinta para os corpos-de-prova e vigas. Os corposde-prova cilíndricos foram imersos em água, em temperatura ambiente, onde permaneceram até as idades de realização dos ensaios (Figura 23a), de acordo com as especificações da NBR 5738 (ABNT, 1994). Para as vigas realizou-se um procedimento de cura similar ao que é realizado em algumas obras de construção civil, onde os elementos são cobertos por panos (ou até mesmo por serragem) umedecidos por um determinado período. E assim procedeu-se: as vigas foram cobertas por pano umedecido durante sete dias, e após a retirada do pano, permaneceram expostas em ambiente de laboratório por mais 21 dias (Figura 23b). Aos 28 dias de idade as vigas foram então preparadas para o ensaio de penetração de cloretos (seção 3.2.5). 89 (a) (b) Figura 23: (a) Cura submersa dos corpos-de-prova; (b) Cura das vigas em ambiente de laboratório 3.2.3 Ensaio de resistência mecânica Realizou-se o ensaio de resistência à compressão nos corpos-de-prova para a verificação do comportamento mecânico dos concretos. Aos 3, 7 e 28 dias foram rompidos dois corpos-de-prova de cada concreto, com o objetivo de verificar a influência da idade e do tipo de cimento na resistência mecânica dos concretos. Um dia antes da realização do ensaio, os corpos-de-prova foram retirados da cura para o capeamento, executado com argamassa no traço 1:3 e água controlada para atingir uma consistência adequada. Para a realização do ensaio de resistência foi utilizada uma prensa Budenberg, com capacidade máxima de 1.000 kN, com aplicação de uma carga vertical centrada na face do corpo-de-prova de concreto, disposto entre os pratos de compressão da máquina. Os ensaios de resistência foram realizados conforme especificações da NBR 5739 (ABNT, 1994). 3.2.4 Ensaio de absorção de água por imersão Utilizou-se um corpo-de-prova de cada concreto para a realização do ensaio de absorção, conforme especificações da NBR 9778 (ABNT, 1987). O ensaio procedeu da seguinte forma: aos 28 dias o corpo-de-prova foi retirado da cura e introduzido em estufa, sob temperatura de 105 ± 5 ˚C e permanência de 72 horas. Após esse período o corpo-de-prova foi retirado da estufa e medido a sua massa seca (Ms) (através de balança digital), e em seguida imerso em água com temperatura ambiente. Após 72 horas, retirou-se o corpo-de-prova da água e mediu-se sua massa saturada (Msat). 90 Com os valores de massa seca e massa saturada dos corpos-de-prova ensaiados calculou-se a absorção dos concretos através da Equação 18: Abs = ( M s − M sat ) × 100 Ms Equação 18 Onde: Abs.: absorção, em %; Msat : massa saturada, em kg; Ms : massa seca, em kg. 3.2.5 Ensaio de penetração de cloretos Foi realizado um ensaio não acelerado de penetração de cloretos, com duração de seis meses, para que a penetração de cloretos ocorresse naturalmente tal como em uma situação real. Para a realização deste ensaio utilizaram-se as vigas de concreto de dimensões 10x20x50cm previamente preparadas para a imersão em solução de cloretos, de forma que as quatro faces menores da viga foram impermeabilizadas com resina epóxi a fim de permitir apenas o fluxo unidirecional de cloretos através das faces maiores (20x50cm), como esquematizado na Figura 24 e mostrado na Figura 25. Direção de concretagem Face não impermeabilizada Faces a serem impermeabilizadas Penetração de cloretos Figura 24: Representação esquemática das vigas utilizadas no ensaio de cloretos 91 Figura 25: Viga de concreto impermeabilizada A solução para imersão das vigas foi elaborada a partir da dissolução de cloreto de sódio (NaCl) em água, a uma concentração de 3,5%, que corresponde à salinidade média observada nos oceanos (NEVILLE, 1997; HELENE, 1993). As vigas permaneceram submersas durante todo o período do ensaio conforme mostrado na Figura 26, sendo retiradas apenas para a extração de amostras. Figura 26: Vigas submersas em solução de cloretos Para a medição dos teores de cloreto nos concretos foram coletadas amostras de material das vigas a cada dois meses de imersão e em seguida enviadas para análise em laboratório. O material das amostras foi extraído das vigas sob a forma pulverulenta com uma 92 furadeira de impacto com furos a cada 5 mm de profundidade, alinhados em relação à base das vigas, partindo da superfície até 25 mm de profundidade (Figura 27). Devido às condições operacionais disponíveis, não foi possível a extração de amostras em profundidades superiores a 25 mm. Para extração da amostra da superfície foi realizada uma pequena raspagem na face da viga, com 1 a 2 mm de profundidade. Figura 27: Extração de amostra da viga para medição do teor de cloretos 3.2.6 Ensaio de titulometria Utilizou-se a titulometria para a determinação do teor de cloreto nas amostras de concreto, com os princípios apresentados pelo método de Mohr e um paralelo ao Argentometric Method (GREENBERG et al., 1981), utilizado para determinação de cloretos em água e águas residuais. O ensaio procedeu da seguinte forma: inicialmente mediu-se a massa da amostra de concreto em recipiente específico para o ensaio (erlenmeyer) e adicionou-se ao recipiente 100mL de água MILIQ, uma água deionizada, destilada e filtrada fornecida por um equipamento que lhe origina tal denominação. Na seqüência os recipientes foram colocados em aparelhos de agitação mecânica onde permaneceram por 10 minutos, com o objetivo de desprender os íons cloretos em água. Filtrou-se em seguida, retornando o sobrenadante para o erlenmeyer. À solução de cloretos fez-se a adição de cromato de potássio (K2CrO4) como indicador, homogeneizou-se, e titulou-se utilizando nitrato de prata (AgNO3) até atingir o ponto de viragem, ou seja, o volume correspondente de nitrato que permite a mudança de 93 coloração da mistura para um tom marrom-avermelhado, que se dá pela precipitação do cromato de prata (AgCrO4). A identificação do ponto de viragem é a maior dificuldade encontrada por quem executa o ensaio, constituindo um fator determinante na obtenção dos resultados. A dificuldade em reconhecer a tonalidade que indica a precipitação do cromato de prata pode induzir a variação dos resultados de teor de cloretos determinados através da titulometria. Com os valores de massa de cada amostra de concreto e os volumes de nitrato de prata referentes, calculou-se o teor de cloretos nos concretos através da Equação 19. Cl − concreto = (Vmédio − Vol ) ⋅ N ⋅ Fc ⋅ 35.450 M média ⋅ 10.000 Equação 19 Onde: Cl- concreto: teor de íon cloreto em relação à massa de concreto, em %; Vmédio: média entre os volumes de nitrato utilizado nas amostras, em mL; Vol: volume de titulação da água MILIQ, em mL; N: normalidade, que é a concentração do nitrato de prata equivalente a 0,01; Fc: fator de correção do titulante; Mmédia: média entre as massas das amostras de concreto, em g. Com o valor do teor de cloreto obtido através da Equação 19 e com outras variáveis intrínsecas ao traço e aos materiais do concreto, determinou-se o teor de cloretos em relação à massa de cimento, como é geralmente expresso no meio científico, utilizando-se a Equação 20 (HELENE, 1993). O teor de cloretos foi determinado para cada profundidade em que se coletaram amostras, o que permitiu o traçado do perfil de penetração de cloretos no concreto, ou seja, teor de Cl- versus profundidade. Cl − cimento = Cl − concreto ⋅ γ concreto C Onde: Cl- cimento: teor de íon cloreto em relação à massa de cimento, em %; Cl- concreto: teor de íon cloreto em relação à massa de concreto, em %; γconcreto: massa específica do concreto, em kg/m³; Equação 20 94 C: consumo de cimento, em kg/m³. 3.2.7 Emprego da solução da função de erro da 2ª Lei de Fick Utilizando os perfis de penetração de cloretos e com o auxílio de um software, determinou-se o coeficiente de difusão (D) e a concentração superficial (Cs) de cloretos para cada traço de concreto do CP IV e do CP B. Os dados foram ajustados empregando-se o Método dos Mínimos Quadrados na solução da Equação 7 apresentada na seção 2.5.2.1 do capítulo 2.5 deste trabalho. A partir dos resultados de D e Cs, verificou-se a influência da relação a/c, do tipo de cimento e do tempo de exposição dos concretos sobre estes parâmetros. Utilizando-se a Equação 8 determinou-se a vida útil dos concretos moldados com CP B e CP IV de relação a/c 0,5, utilizando como parâmetros os valores de D e Cs dos 2, 4 e 6 meses em que os concretos estiveram imersos na solução de cloretos. 4 RESULTADOS E DISCUSSÕES 4.1 Resistência à compressão Os valores médios de resistência à compressão dos corpos-de-prova rompidos aos 3, 7 e 28 dias de idade dos concretos estão expressos graficamente na Figura 28. Os mesmos resultados estão apresentados na Tabela 23, e os resultados individuais de resistência à compressão encontram-se na Tabela 24 do Apêndice A. fc (MPa) IDADE e TIPO DE CIMENTO 35 3 dias CP IV 7 dias CP IV 28 dias CP IV 3 dias CP B 25 7 dias CP B 28 dias CP B 3 dias CP V 7 dias CP V 15 28 dias CP V C(kg/m³) 600 a/c 500 400 300 200 2 3 0.40 0.50 0.60 CP IV Abatimento = 70 ± 10 mm 4 5 CP V CP B CP V 6 7 m(kg/kg) Figura 28: Resistência à compressão média dos concretos conforme relação a/c Analisando a Figura 28, observou-se a relação de Abrams, em que a resistência à compressão do concreto é inversamente proporcional à relação a/c, ou seja, à medida que o 96 valor da relação a/c aumenta o valor da resistência tende a diminuir, o que se confirma sempre que o concreto é plenamente adensado. A relação a/c controla a porosidade do concreto. Então, para os valores mais baixos de resistência presume-se que a estrutura da pasta de cimento seja mais fechada, mais densa, por isso o aumento da resistência. Também foi verificado o aumento da resistência à compressão com o tempo de cura do concreto. Essa tendência era esperada, já que é consenso em tecnologia do concreto. Quanto maior o tempo de cura, melhor as condições para que se atinjam as propriedades esperadas do concreto através das reações de hidratação de cimento. Os concretos produzidos com CP B apresentaram maiores valores de resistência à compressão que os concretos produzidos com CP IV para todas as idades e relações a/c comparadas, sendo de 10,3 % a 22,1 % superiores. Mas em relação ao CP V, o CP B apresentou valores de resistência inferiores, de até 19,1 %, melhorando seu comportamento somente aos 28 dias, com resistência superior à do CP V de apenas 3,2 %, para a relação a/c 0,5. Mattos e Dal Molin (2003) realizaram um estudo com o CP B utilizando o CP I como referência, e observaram maiores valores de resistência à compressão para o CP B. As autoras creditam à presença de fíler calcário na composição do cimento o melhor desempenho do CP B, pois a presença do fíler contribui para a densificação da pasta de cimento hidratado através do refinamento dos poros, resultando consequentemente no aumento da resistência mecânica. Cabe ressaltar que o fíler exerce apenas função de preenchimento, contribuindo com a resistência do concreto através de um efeito físico. As adições pozolânicas exercem o efeito químico, formando C-S-H secundário, e no caso de algumas em especial (microssílica, cinza de casca de arroz, outras), por serem ultra-finas, de acordo com Dal Molin (1995), além do efeito químico atuam fisicamente densificando a matriz e a zona de transição, sendo mais efetivas no aumento da resistência. O desenvolvimento da resistência das misturas aglomerantes compostas com pozolanas decorre das reações de hidratação do clínquer e reações pozolânicas, ou seja, da reação entre a pozolana e o hidróxido de cálcio. A intensidade desta reação depende das características físico-químicas mineralógicas das pozolanas (GASTALDINI et al., 2001). De qualquer forma, a influência destas adições só poderá ser realmente verificada com o decorrer do tempo, pois as pozolanas despendem tempo em suas reações, tendo um efeito mais pronunciado com a hidratação do cimento. 97 O bom desempenho do CP V se deve às características do material, principalmente à finura, superior à do CP B conforme mostrado na Tabela 16. Esta característica do cimento contribui com a hidratação nas primeiras idades e com o ganho de resistência mecânica. Kirchheim (2003) encontrou resultados próximos de resistência à compressão entre os cimentos brancos pesquisados e o cimento de alta resistência inicial (CP V), utilizado como referência em seu estudo. Observou-se que a resistência à compressão para o concreto de CP IV de relação a/c 0,4 foi pouco superior ao mesmo concreto de relação a/c 0,5 em todas as idades, sendo em torno de 10 %. O que não corresponde ao aumento de resistência observado da relação a/c 0,6 para a relação a/c 0,5 aos 3 e 7 dias, de 50 % e 30 %, respectivamente. Analisando os resultados apresentados na Tabela 21 percebe-se que o menor abatimento medido foi o do concreto de relação a/c 0,4 do CP IV. Acredita-se que possam ter ocorrido falhas na moldagem, no adensamento principalmente, ou até mesmo no capeamento destes corpos-deprova. Este ensaio teria de ser refeito para o concreto de CP IV de relação a/c 0,4 para se descartar alguma outra hipótese. 4.2 Absorção de água Os resultados de absorção dos concretos de acordo com a relação a/c e tipo de cimento utilizado estão expressos graficamente na Figura 29 apresentada a seguir, e também, na Tabela 25 do Apêndice A. 6,5 Absorção (%) 6 5,5 CP IV CP B 5 CP V 4,5 4 0,4 0,5 0,6 Relação a/c Figura 29: Comportamento dos concretos quanto à absorção por imersão 98 Analisando a Figura 29 observou-se o aumento da absorção com a relação a/c para todos os tipos de cimento, sendo até 41,7 % maior ao se comparar a relação a/c 0,6 com a 0,5 do CP B. Essa tendência de aumento da absorção com a relação a/c já era prevista, conhecida a influência da relação a/c na formação da microestrutura da pasta de cimento. De acordo com Helene (1993) a quantidade, forma e distribuição dos poros capilares são decorrentes da relação a/c, da idade e da cura, ou seja, do grau de hidratação dos grãos de cimento. E que concretos com reduzida relação a/c apresentam poros capilares de menores diâmetros e menos intercomunicáveis, resultando assim, em menores volumes absorvidos. A absorção dos concretos de CP IV apresentou um crescimento constante, assim como os de CP V, sendo proporcionais entre si. Comparando-se os resultados de absorção do CP IV e do CP V com os do CP B, observou-se que, para a relação a/c 0,5, o CP B apresentou um valor de absorção 24 % inferior ao do concreto de CP IV e 6,6 % inferior ao do CP V. Já para a relação a/c 0,6 a absorção do concreto de CP B foi bastante próxima à do CP IV, e superior à do CP V em 9,2 % . Como foi utilizado apenas um corpo-de-prova por traço de concreto para o ensaio de absorção, o comportamento observado para a relação a/c 0,6 do CP B pode estar relacionado ao corpo-de-prova exclusivamente. Novos estudos de absorção devem ser realizados com o concreto branco para justificar este comportamento, pois foi verificado em alguns trabalhos (KIRCHHEIM, 2003; MATTOS e DAL MOLIN, 2003) que concretos de CP B apresentam baixos valores de absorção, inferiores ainda aos de concretos moldados com CP V e CP I utilizados como referência. O fíler calcário, presente no cimento branco, seria o responsável pelos baixos valores de absorção de água obtidos para o CP B nos trabalhos relacionados. De acordo com Neville (1997), o fíler atua como ponto de nucleação durante a hidratação do cimento tornando a microestrutura da pasta mais densa e homogênea através do preenchimento dos poros. Irassar et al. (1999) verificaram que a absorção de água total é menor para concretos produzidos com cimento com fíler calcário quando comparados a concretos produzidos com cimento equivalente ao CP I. A presença de pozolanas no cimento contribui com a formação de C-S-H adicional, tornando a microestrutura da pasta mais homogênea, diminuindo a permeabilidade do concreto. E as adições ultra-finas, como citado anteriormente, exercem ainda um efeito físico 99 de densificação da pasta. Desta forma, concretos moldados com CP IV podem, com o decorrer do tempo, apresentar menores valores de absorção de água que concretos de CP B. Kirchheim et al. (2005) estudaram a influência de adições pozolânicas, ou de superpozolanas no cimento branco quanto à absorção de água, num teor de 0% a 10%. Os autores verificaram que a absorção capilar tende a diminuir com o aumento destas adições. 4.3 Penetração de cloretos A partir da análise titulométrica das amostras de concreto obteve-se o teor de cloretos totais em relação à massa de cimento de acordo com a profundidade medida. Com estes valores foram desenvolvidos os perfis de cloreto de acordo com a relação a/c, o tempo de exposição e o tipo de cimento utilizado. Os perfis de cloreto dos concretos moldados com CP B e CP IV são apresentados a seguir na seção 4.3.1 e seção 4.3.2, e também, na Tabela 26 e Tabela 27 do Apêndice B. Os concretos moldados com CP V não apresentaram bons resultados quanto à penetração de cloretos, desta forma, seus resultados não são discutidos nas próximas etapas do trabalho, mas são apresentados no Apêndice B. O ensaio de titulometria não é um ensaio muito exato, pois o teor de cloreto na amostra é determinado quando a solução atinge certa coloração, bastante difícil de ser identificada. Portanto, o operador do ensaio deve ser o mesmo em todas as etapas do trabalho, para que seja adotado um padrão. Novos estudos devem ser realizados para que se possa verificar o comportamento de concretos moldados com CP V quanto à penetração de cloretos. 4.3.1 Influência do tempo de exposição e do tipo de cimento na penetração de cloretos Na Figura 30 estão representados os perfis de penetração de cloretos para o concreto de relação a/c 0,4, de CP IV, aos 2, 4 e 6 meses de exposição. Na Figura 31 e Figura 32 estão representados os perfis para as relações a/c 0,5 e 0,6, respectivamente, para ambos os cimentos, CP IV e CP B, onde é verificado a influência do tipo de cimento e do tempo de exposição do concreto. Também está representado na Figura 30, na Figura 31 e na Figura 32, a concentração crítica de cloretos (Ccr), definida como 0,4 de acordo com a literatura (HELENE, 1993; CEB, 1992; entre outros), para uma melhor visualização do comportamento dos concretos analisados. 100 5,0 Teor Cl (%) 4,0 2 Meses CP IV 4 Meses CP IV 3,0 6 Meses CP IV Ccr = 0,4 2,0 1,0 0,0 0,0 0,5 1,0 1,5 2,0 2,5 Profundidade (cm) Figura 30: Perfis de penetração de cloretos do concreto com CP IV de relação a/c 0,4 5,0 2 Meses CP IV 4 Meses CP IV Teor Cl (%) 4,0 6 Meses CP IV 2 Meses CP B 3,0 4 Meses CP B 6 Meses CP B 2,0 Ccr = 0,4 1,0 0,0 0,0 0,5 1,0 1,5 2,0 2,5 Profundidade (cm) Figura 31: Perfis de penetração de cloretos dos concretos de relação a/c 0,5 101 5,0 2 Meses CP IV 4 Meses CP IV 4,0 Teor Cl (%) 6 Meses CP IV 2 Meses CP B 3,0 4 Meses CP B 6 Meses CP B 2,0 Ccr = 0,4 1,0 0,0 0,0 0,5 1,0 1,5 2,0 2,5 Profundidade (cm) Figura 32: Perfis de penetração de cloretos dos concretos de relação a/c 0,6 Analisando a Figura 30, a Figura 31 e a Figura 32, observou-se o aumento da penetração de cloretos com o tempo de imersão das vigas de concreto na solução salina, para todas as relações a/c. Os concretos moldados com CP B apresentaram perfis com maiores concentrações de cloretos que os concretos com CP IV, para as relações a/c 0,5 e 0,6 analisadas. De acordo com Page et al. (1986) o alto teor de C3A e de C4AF e o refinamento dos poros de cimentos com adições pozolanas justificam o melhor desempenho dos cimentos tipo CP IV na penetração de cloretos. O C3A e o C4AF combinam com os cloretos livres formando cloroaluminatos, diminuindo o fluxo de penetração de cloretos na solução aquosa dos poros do concreto. O CP B estudado apresenta um alto teor de C3A, porém o teor de clínquer em sua composição é reduzido pela substituição por fíler, e ainda de acordo com Zielinska citado por Neville (1997), o fíler calcário reage com o C3A e com o C4AF formando monocarboaluminatos de cálcio, restando uma menor quantidade de C3A e de C4AF para fixar os cloretos livres. No CP IV também há uma redução do material cimentício pela substituição do clínquer pelas pozolanas, mas diferentemente do fíler que exerce apenas um efeito físico, de preenchimento dos poros, de acordo com Gastaldini et al. (2002), as pozolanas formam C-S-H adicional, de menor relação C/S, mais suscetível de adsorver íons e reduzir a difusão de cloretos. 102 A presença de fíler calcário no cimento branco causa ainda o chamado efeito diluição, que resulta em uma redução do material cimentício no concreto (IRASSAR et al., 1999). Os autores atribuem à presença de fíler no cimento a causa da diminuição da resistência do concreto à penetração de cloretos, ao aumento na resistência à compressão e a diminuição da taxa de absorção. Esta observação feita por Irassar et al. (1999) esclarece também os resultados encontrados para o cimento branco neste trabalho. A resistência mecânica e a permeabilidade, determinada através do ensaio de absorção, não regem a resistência do concreto à penetração de cloretos. Estas propriedades influenciam na durabilidade de estruturas de concreto, mas no que se refere à penetração de agentes agressivos, a composição química do cimento exerce o papel principal. Analisando-se os perfis de penetração de cloretos juntamente com a concentração crítica expressa nos gráficos, observou-se que para ambos os cimentos de relação a/c 0,5 e 0,6, aos 2 meses de exposição o limite crítico já foi alcançado a uma profundidade de 2,5 cm da superfície. Para o concreto de CP IV com relação a/c 0,4 os resultados foram um pouco melhores, a partir de 2,0 cm de profundidade observou-se uma concentração de cloretos ainda inferior ao limite até os 6 meses analisados. 4.3.2 Influência da relação água/cimento e do tipo de cimento na penetração de cloretos A Figura 33, a Figura 34 e a Figura 35 apresentam os perfis de cloretos conforme o tipo de cimento e a relação a/c utilizada. 103 5,0 Teor Cl (%) 4,0 a/c 0,4-CP IV a/c 0,5-CP IV a/c 0,6-CP IV a/c 0,5-CP B a/c 0,6-CP B Ccr = 0,4 3,0 2,0 1,0 0,0 0 0,5 1 1,5 2 2,5 Profundidade (cm) Figura 33: Perfis de penetração de cloretos obtidos aos 2 meses de cada concreto 5,0 Teor Cl (%) 4,0 a/c 0,4-CP IV a/c 0,5-CP IV a/c 0,6-CP IV a/c 0,5-CP B a/c 0,6-CP B Ccr = 0,4 3,0 2,0 1,0 0,0 0,0 0,5 1,0 1,5 2,0 2,5 Profundidade (cm) Figura 34: Perfis de penetração de cloretos obtidos aos 4 meses de cada concreto 104 5,0 Teor Cl (%) 4,0 a/c 0,4-CP IV a/c 0,5-CP IV a/c 0,6-CP IV a/c 0,5-CP B a/c 0,6-CP B Ccr = 0,4 3,0 2,0 1,0 0,0 0,0 0,5 1,0 1,5 2,0 2,5 Profundidade (cm) Figura 35: Perfil de penetração de cloretos obtido aos 6 meses de cada concreto Analisando a Figura 33, a Figura 34 e a Figura 35, verificou-se o aumento da penetração de cloretos com a relação a/c dos concretos nos três períodos de tempo analisados, como era de se esperar, visto a influência da relação a/c na porosidade do concreto. Constatou-se novamente que os concretos produzidos com o CP B apresentaram maiores perfis de penetração em comparação aos com CP IV, para as relações a/c 0,5 e 0,6 dos 2 aos 6 meses analisados. Observou-se em todos os perfis de penetração de cloretos o efeito de pico, que se caracteriza pelo aumento da concentração de cloretos da superfície do concreto (x = 0,0 cm) para a primeira camada interna medida (x = 0,5 cm), sendo mais acentuado para os concretos de CP IV que para os concretos de CP B. Quando as vigas foram retiradas da solução de cloretos para obtenção das amostras, houve a remoção dos cloretos da camada mais superficial junto com a solução que escorreu da viga, enquanto que nas camadas mais internas a concentração de cloretos se manteve com a umidade. De acordo com Andrade (2001), na área mais próxima à superfície do concreto o mecanismo preponderante é a absorção, com posterior difusão de cloretos nas áreas mais internas, permanentemente úmidas. 4.3.3 Determinação do coeficiente de difusão e da concentração superficial Os valores de coeficiente de difusão de cloretos (D) foram determinados através do melhor ajuste utilizando-se a solução da função de erro da 2ª Lei de Fick (Equação 7), e estão 105 expressos na Figura 36. Na Tabela 29 do Apêndice B estão apresentados os mesmo valores, de acordo com o tipo de cimento, relação a/c e idade dos concretos. 10,0 a/c 0,5-CP B D(cm²/ano) 8,0 a/c 0,6-CP B a/c 0,4-CP IV 6,0 a/c 0,5-CP IV a/c 0,6-CP IV 4,0 2,0 0,0 2 4 6 tempo (meses) Figura 36: Comparação entre os coeficientes de difusão de cloretos para os cimentos avaliados no período de 2, 4 e 6 meses Observou-se na Figura 36 que os valores de coeficiente de difusão diminuíram com o passar do tempo, para ambos os cimentos. De acordo com Watanabe et al., citados por Andrade (2001), essa diminuição ocorre em função dos processos contínuos de hidratação do cimento Portland, principalmente. Tal consideração já foi verificada por diversos autores (LIN, 1990; CASTRO et al., 1999; ANDRADE, 2001), e deve ser levada em conta no momento da previsão da vida útil das estruturas de concreto, por simular uma situação mais próxima da realidade. As reações de hidratação ocorrem de forma diferenciada para cada tipo de cimento, tanto em relação ao tempo necessário para a hidratação do cimento, quanto à formação de produtos que vão compor a estrutura da pasta. O efeito físico e físico-químico gerados pela presença de fíler calcário e adições pozolânicas no cimento, respectivamente, vem sendo descrito neste capítulo para justificar o comportamento apresentado pelos concretos. A substituição parcial do cimento por pozolanas aumenta a durabilidade das estruturas de concreto frente à penetração de íons cloretos, o que está atribuído às alterações na microestrutura e condutividade elétrica da solução dos poros (GASTALDINI et al., 2002). 106 Hoffmann (2001) estudou a influência da sílica ativa e outras variáveis no coeficiente de difusão de concretos moldados com CP V, e mostrou que com a evolução da idade de cura (de 7 para 91 dias) a carga total passante reduziu em média até 85%. As adições pozolânicas despendem mais tempo em suas reações, da mesma forma, é que com o passar do tempo, é que a resistência à penetração de cloretos em concretos moldados com CP IV será mais evidente, ou seja, a difusão de cloretos observada nas primeiras idades poderá ser maior. Pode-se concluir então, que o D varia conforme o tipo de cimento empregado, podendo levar mais ou menos tempo para estabilizar. Para a idade de 2 meses observaram-se valores de D um pouco superiores para o CP IV em comparação aos do CP B para as relações a/c 0,5 e 0,6. Já aos 4 e aos 6 meses, o CP IV apresentou valores menores de D que o CP B, conforme a Figura 36. A influência da hidratação do CP IV mais tardia devido às adições, está bem evidenciada através da diminuição dos valores de D dos 2 aos 4 meses, de até 65 % para a relação a/c 0,5, que permanece diminuindo até a idade verificada dos 6 meses. Já o CP B apresenta um comportamento menos variável, quase linear, no intervalo de tempo analisado. Um período maior de análise é necessário para que se possa atribuir alguma tendência ao comportamento dos coeficientes de difusão de cada cimento. A relação a/c mostrou novamente a influência na penetração de cloretos em concretos, sendo proporcional aos valores de D. A temperatura também exerce influência sobre o coeficiente de difusão, conforme já verificado por diversos autores (HOFFMANN, 2001; PEREIRA, 2001a; AMEY et. al. apud ANDRADE, 2001; entre outros), porém sua influência não foi analisada neste trabalho visto que todas as etapas do ensaio de penetração de cloretos procederam sob temperatura ambiente de ±25˚C. Segundo Lin (1990), existe uma dependência significativa entre o D e a concentração superficial de cloretos (Cs) em concretos. De acordo com Swamy et al. (1994), o efeito diferenciado de absorção de cloretos nas camadas adjacentes à superfície do concreto também influencia no valor de D. A Figura 37 apresenta os valores de Cs obtidos para cada idade analisada e relação a/c dos concretos com CP IV e CP B. Os mesmos valores de concentração estão representados na Tabela 30 do Apêndice B. 107 5,0 4,0 Cs (%) a/c 0,5-CP B a/c 0,6-CP B 3,0 a/c 0,4-CP IV a/c 0,5-CP IV a/c 0,6-CP IV 2,0 1,0 2 4 6 tempo (meses) Figura 37: Comparação entre as concentrações superficiais de cloretos para os cimentos avaliados no período de 2, 4 e 6 meses Observou-se na Figura 37 que a Cs tende a aumentar com o passar do tempo conforme descrito na seção 2.5.2 deste trabalho. Andrade (2005) destaca que durante os primeiros anos de uma estrutura há um aumento de Cs, mas que após um determinado período, a camada superficial do concreto pode carbonatar ou estar sujeita aos ciclos de molhagem e secagem, acarretando uma mudança no mecanismo de penetração de cloretos. A relação a/c mostrou sua influência nos valores de Cs, sendo diretamente proporcional. Quanto maior a relação a/c, maior a concentração superficial. Verificaram-se valores distintos de Cs para os dois tipos de cimento utilizados. Os resultados da concentração superficial nos concretos de CP B foram pouco superiores aos obtidos nos concretos de CP IV, exceto aos 2 meses para a relação a/c 0,6 que a concentração no CP B foi 91% maior que no CP IV, e aos 6 meses da mesma relação a/c, que a concentração de cloretos no CP B se mostrou inferior à do cimento de referência. Como verificado através dos resultados obtidos neste trabalho, Cs varia com o passar do tempo, para um mesmo tipo de cimento e relação a/c, além de variar com esses dois parâmetros. São diversos os fatores que influenciam na quantidade de cloretos na superfície de um concreto. Castro et al. (1999) comentam que a Cs ainda é baixa para uma estrutura recém construída, mas à medida que a estrutura fica exposta à ação do ambiente, em área salina, os valores de concentração começam a aumentar. 108 De acordo com Andrade (2001), no momento em que uma estrutura entra em contato com o meio ambiente, Cs é praticamente nula. Mas com o passar do tempo os cloretos presentes no ambiente a que a estrutura é exposta entram em contato com a camada superficial do concreto combinando-se com alguns componentes do cimento e penetrando para as camadas mais internas do elemento. O autor destaca ainda a influência da ação do meio ambiente sobre a estrutura. Por exemplo, mudanças de temperatura e ciclos de molhagem e secagem, que podem interferir na capacidade de absorção de cloretos na camada superficial de concreto. Devido a todos esses fatores é difícil prever o comportamento dos cloretos nas camadas superficiais do concreto, mas acredita-se que ocorra uma condição de equilíbrio entre o teor de cloretos presente no ambiente e a Cs nos elementos com o passar do tempo. A variação da Cs de cloretos deve ser considerada na previsão da vida útil de estruturas de concreto de forma que represente as transformações contínuas ocorridas em uma estrutura (intrínsecas ao concreto ou decorrentes do ambiente de exposição), para que se obtenha através da simulação resultados mais próximos aos obtidos experimentalmente. 4.4 Previsão da vida útil através da solução da função de erro da 2ª Lei de Fick Em conseqüência dos problemas crescentes relacionados à durabilidade das estruturas de concreto, cresce também o interesse em se tentar prever a vida útil de uma estrutura. Muitos modelos vêm sendo desenvolvidos para atender a essa demanda, e de acordo com Andrade (2001), se dividem em basicamente dois grupos: o primeiro relacionado à corrosão das armaduras e o segundo à deterioração do concreto, que abrangem dois períodos, o de iniciação e o de propagação. É estudado neste trabalho o período de iniciação relacionado à corrosão de armaduras, fenômeno de maior incidência nas estruturas de concreto armado. A forma mais difundida de prever a penetração de cloretos para o interior do concreto é através da solução da equação de difusão representada pela 2ª Lei de Fick, que pode assumir diferentes configurações de acordo com as condições de contorno estabelecidas. Esta solução apresenta-se adequada para estimar os valores dos parâmetros Cs e D em um determinado instante durante a vida útil de uma estrutura por sua fácil aplicação e considerações que tornam a aplicabilidade bastante significativa (ANDRADE, 2005). Os valores de D e Cs (apresentados na seção 4.3.3) são alguns dos parâmetros utilizados para a previsão de vida útil através da Equação 8. Utilizando estes parâmetros, 109 referentes aos concretos de relação a/c 0,5, para o cimento branco e o pozolânico, determinouse o tempo de vida útil de projeto previsto pela solução de erro para os mesmos concretos. Adotou-se como cobrimento de armadura 50 mm, pois segundo a NBR-6118 (ABNT, 2003) este cobrimento é o indicado para estruturas de concreto armado expostas à ambientes de agressividade muito forte, em zona de respingos de maré. É o maior valor recomendado pela norma. A quantidade crítica de cloretos foi fixada em 0,4 % em relação à massa de cimento, como sendo o valor limite da despassivação. O teor crítico de cloretos ainda não é um consenso no meio técnico, mas muitos pesquisadores acordam com este valor. A vida útil de projeto prevista para os concretos de relação a/c 0,5 deste trabalho está apresentada na Tabela 22. Tabela 22: Previsão da vida útil de projeto Tipo de Timersão D Cs Vida útil de cimento (meses) (cm²/ano) (%) Projeto (anos) 2 7,52 2,68 0,80 4 5,41 3,41 0,94 6 2,74 4,19 1,64 2 8,11 1,66 1,12 4 2,85 3,41 1,79 6 1,59 4,14 2,85 CP B CP IV Algumas observações relevantes podem ser feitas com base dos dados apresentados na Tabela 22. • Conforme verificado na seção 4.3.3, os valores de D diminuíram com o passar do tempo no período de análise, e de Cs aumentaram; • Verificou-se que com o aumento da difusão de cloretos no concreto a vida útil de projeto prevista diminuiu; • Utilizando-se os dados obtidos para a primeira idade analisada, os 2 meses, para o concreto com CP B, o tempo de vida útil de projeto previsto para uma estrutura sob as mesmas condições foi inferior a um ano (0,8 anos). Mas ao se utilizarem os dados relativos aos 6 meses, a vida útil de projeto foi de 1,64 anos, o que representa um aumento de 105 % sobre os iniciais 0,8 anos. O 110 mesmo ocorreu para o CP IV, com os dados relativos aos 6 meses obteve-se uma vida útil de projeto de 2,85 anos, um aumento de 155 % sobre os 1,12 anos obtidos com os dados dos 2 meses; • A partir das comparações feitas no item anterior, ratifica-se a influência do tipo de cimento nas propriedades do concreto. Portanto, ao se tentar prever a vida útil de projeto de uma estrutura de concreto devem-se utilizar dados obtidos para o mesmo tipo de cimento que o empregado na estrutura; • A solução utilizada para previsão da vida útil de projeto através da solução da função de erro da 2ª Lei de Fick não considera a variação dos parâmetros D e Cs com o tempo. Logo, ao se tentar prever a vida útil de projeto para uma estrutura, não estão sendo consideradas as transformações que ocorrem em uma estrutura com o passar do tempo. O que limita a utilização da solução para esta finalidade, pois a tendência é a de se despender o menor tempo possível na determinação dos parâmetros D e Cs, utilizando-se os parâmetros referentes aos primeiros meses para a previsão da vida útil de projeto. Sendo assim, os resultados obtidos serão pouco representativos, e não corresponderão à vida útil real que a estrutura vai vir a ter. Andrade (2001) verificou que o crescimento da Cs de cloretos no tempo tende a apresentar um comportamento assintótico crescente, enquanto que o D tem uma tendência também assintótica, contudo a sua forma é decrescente. O que significa que há uma tendência de constância para os parâmetros ao se considerar tÆ ∞. Estabelecer a condição de que D e Cs variam com o passar do tempo representa um avanço na determinação da vida útil, mas os fatores que influenciam no comportamento destes parâmetros também devem ser abordados. O tipo de cimento mostrou grande influencia nos valores de D e Cs e na vida útil de projeto dos concretos verificados. O tipo de cimento é um fator que deve ser considerado na previsão da vida útil de estruturas através de modelos matemáticos. Pode-se concluir então que ao se utilizar os parâmetros de D e Cs obtidos em dado tempo t para se prever a vida útil de projeto de uma estrutura através da solução da função de erro da 2ª Lei de Fick, está se admitindo que o concreto encontra-se completamente hidratado e não sofre mais qualquer influência da ação do ambiente em que está exposto para um tempo maior que t. O que não é possível de se prever, e incorreto de se afirmar. Portanto, o tempo de 111 vida útil determinado através desta solução não representa o tempo de vida real que a estrutura vai ter. Por conseguinte conclui-se que o uso da solução da função de erro da 2ª Lei de Fick deve se restringir à determinação dos parâmetros Cs e D em um dado tempo t, não devendo ser empregada para a previsão de vida útil. Outros modelos foram desenvolvidos para prever a penetração de cloretos em concreto, utilizados também para a previsão de vida útil. O modelo apresentado pelo Duracrete (1999) admite a variação do coeficiente de difusão em função do tempo. O modelo de Uji et al. (1990), considera a variação da concentração superficial com o tempo. Já o modelo de Mejlbro (1996) considera ambos os parâmetros Cs e D serem função do tempo. Identifica-se a preocupação dos autores em tratar os parâmetros D e Cs como função do tempo, pois como mostrado neste capítulo, os parâmetros variam com o tempo e também com o tipo de cimento utilizado. A influência do tipo de cimento não é levada em conta nos modelos. 5 CONSIDERAÇÕES FINAIS 5.1 Conclusões Foram realizados ensaios experimentais para a determinação da resistência à compressão e da absorção de água por imersão de concretos moldados com CP B, CP IV e CP V, e de penetração de cloretos nos concretos moldados com CP B e CP IV. Do ensaio de penetração de cloretos determinaram-se os perfis de penetração, e com o emprego da solução da função de erro da 2ª Lei de Fick (Equação 8), obtiveram-se os parâmetros de D e Cs. Utilizando estes parâmetros e a mesma solução determinou-se a vida útil de projeto dos concretos de CP B e CP IV de relação a/c 0,5. Na análise dos resultados, concluiu-se o seguinte: • Com o aumento da relação a/c no concreto o valor da resistência diminuiu; • A resistência à compressão foi aumentando com a idade (3, 7 e 28 dias) em todos os concretos analisados, o que se deve à hidratação do cimento; • Os concretos produzidos com CP B de relação a/c 0,5 e 0,6, apresentaram maiores valores de resistência à compressão que os concretos produzidos com CP IV sendo de 10,3 a 22,1 % superiores; • Os concretos produzidos com CP B apresentaram valores de resistência inferiores àqueles produzidos com CP V, de até 19,1%, melhorando este comportamento somente aos 28 dias, com resistência superior à relação a/c 0,5 do CP V de apenas 3,2 %; • Os resultados de absorção obtidos aos 28 dias de idade dos concretos apresentaram um crescimento com a relação a/c. Para o CP B ao se elevar a relação a/c de 0,5 para 0,6 a absorção foi 41,7 % superior; • A absorção dos concretos de CP IV apresentou um crescimento constante, assim como os de CP V, sendo proporcionais entre si; • O concreto de relação a/c 0,5 do CP B apresentou absorção inferior à do CP IV e à do CP V, em 24 % e 6,6 %, respectivamente. Já para a relação a/c 0,6 a absorção do concreto de CP B foi bastante próxima à do CP IV, e superior à do CP V em 9,2 %; 113 • Foi utilizado apenas um corpo-de-prova de cada traço de concreto na realização do ensaio de absorção, e desta forma, o comportamento observado do CP B pode estar relacionado ao corpo-de-prova exclusivamente. Novos ensaios devem ser realizados para verificar o comportamento do CP B quanto à absorção; • Observou-se que quanto maior a relação a/c e o tempo de imersão das vigas em solução salina maiores foram as quantidades de cloreto nos concretos no período analisado; • O concreto moldado com CP B apresentou perfis com maiores concentrações de cloretos que o concreto com CP IV, para as relações a/c 0,5 e 0,6 analisadas em uma mesma idade, o que se deve à substituição de parte do clínquer por fíler no CP B, que exerce apenas efeito físico de preenchimento dos poros; • A relação a/c mostrou também sua influência na penetração de cloretos em concretos através dos valores de D, sendo proporcionais estes dois parâmetros; • Os concretos moldados com CP IV apresentaram valores maiores de D aos 2 meses que os concretos de CP B. Já aos 4 e aos 6 meses o CP IV apresentou valores menores de D que o CP B, o que já era esperado diante dos resultados dos perfis de penetração de cloretos; • Observou-se uma diminuição de D para o concreto com CP IV de até 65 % dos 2 aos 4 meses, e continuou reduzindo até os 6 meses. Este comportamento se deve à adição de pozolanas no CP IV, que tornam a hidratação deste cimento mais lenta. Isto justifica os maiores valores de D do CP IV aos 2 meses; • Os valores de D diminuíram com o passar do tempo, pelo menos no período analisado, para ambos os cimentos, o que se deve à hidratação contínua do cimento; • Observou-se o aumento dos valores de Cs com o passar do tempo em que a viga esteve imersa, e quanto maior a relação a/c, maior Cs, para ambos os cimentos; • Os resultados de Cs nos concretos de CP B foram pouco superiores aos obtidos nos concretos de CP IV, nas relações a/c comparadas, para todas as idades. 114 Com exceção da relação a/c 0,6 do CP B aos 2 meses e 6 meses que apresentou um comportamento diferenciado; • Com o aumento de D no concreto a vida útil de projeto prevista diminuiu, mas tal consideração não é feita pela solução de erro, assim como também não é considerada a variação da Cs com o tempo; • Ao se compararem os resultados de vida útil de projeto previstos para o concreto de CP B com os parâmetros (D e Cs) relativos aos 2 meses e 6 meses, observou-se um aumento de 105% para este período; • O mesmo ocorreu para o CP IV, onde se observou um aumento de 155% na vida útil de projeto determinada com os parâmetros referentes aos 6 meses sobre a vida útil de projeto com os parâmetros dos 2 meses; • Observando-se a influência do tipo de cimento nas propriedades do concreto, recomenda-se a utilização de parâmetros referentes ao mesmo tipo de cimento do utilizado na estrutura o qual se quer prever a vida útil; • Constatou-se que a solução de erro da 2ª Lei de Fick não deve ser utilizada para prever o tempo de vida útil de projeto de uma estrutura, já que esta não considera a influência das ações ambientais (trata Cs e D como constantes) e dos fatores intrínsecos ao concreto que influenciam na durabilidade das estruturas. 5.2 Sugestões para futuros trabalhos Quanto ao cimento branco: • Realizar novos ensaios de penetração de cloretos, através de métodos acelerados e investigar outros mecanismos de transportes, assim como novos ensaios de absorção para que se verifique o comportamento apresentado pelo cimento Portland branco neste trabalho; • Analisar a influência de adições ao cimento branco frente à penetração de cloretos; • Verificar o comportamento de concretos produzidos com cimento Portland branco quanto à resistência à flexão, à tração, e outras propriedades mecânicas; 115 • Investigar ainda a influência da penetração de sulfatos e ácidos que contribuem com a degradação de concretos convencionais, sobre concretos de cimento Portland branco; • Realizar um trabalho que avalie isoladamente os fatores que influenciam nas características do concreto de cimento branco, por exemplo, relação a/c, tempo e temperatura de cura, umidade, adições, entre outros, de forma que se possam estabelecer as melhores condições para esse tipo de concreto conforme a finalidade que vai ter. Quanto à penetração de cloretos: • Realizar novos estudos para verificar o comportamento apresentado pelo CP V quanto à penetração de cloretos através de diferentes métodos de determinação de cloretos, para verificar também, a influência do método sobre os resultados obtidos; • Novos trabalhos devem ser desenvolvidos para verificar o comportamento de D e Cs com maior tempo de análise, e verificar a tendência de estabilização destes parâmetros; • Verificar ainda a influência da concentração de cloretos na superfície do concreto sobre a quantidade de cloretos no interior do concreto; • Realizar novos estudos do comportamento do coeficiente de difusão em concretos de cimento Portland pozolânico, ou concretos com adições de pozolanas, para verificar o tempo que leva para as adições dificultarem o acesso dos cloretos no concreto. Quanto à previsão de vida útil de projeto recomenda-se: • Dar continuidade às pesquisas que abordam o tema, de forma que possam também contribuir com melhorias nas recomendações relativas ao projeto de estruturas feitas pela NBR 6118 (ABNT, 2003), visando à durabilidade das estruturas; • Utilizar também outros modelos de previsão de vida útil, para verificar sua representatividade; 116 • Novos métodos de determinação de vida útil devem ser desenvolvidos ou mesmo modificados os modelos já existentes, para que considerem as ações do meio ambiente sobre a estrutura (variação de Cs e D), e as características intrínsecas ao material utilizado, que variam de uma estrutura para outra (tipo de cimento, relação a/c, permeabilidade, entre outras), para que forneçam com maior representatividade a vida útil de projeto de estruturas. REFERÊNCIAS AÏTCIN, P. C. Concreto de alto desempenho. São Paulo: PINI, 2000. 667p. ACI COMMITTEE 222. ACI 222R-89: Corrosion of metals in concrete. In: AMERICAN CONCRETE INSTITUTE. Manual of concrete practice, Detroit: ACI Committee 222, v.1, 1990. AMERICAN SOCIETY FOR TESTING AND MATERIALS. Book of ASTM Standards. V. 1.04. ASTM: Philadelphia; 1992. p. 389-396. ANDERSEN, M. D.; JAKOBSEN, H. J.; SKIBSTED, J. Characterization of white Portland cement hydration and the C-S-H structure in the presence of sodium aluminate by 27Al and 29Si MAS NMR spectroscopy. Cement and Concrete Research, v.34, p.857-68, 2004. ANDRADE, C. Manual para diagnóstico de estruturas com armaduras corroídas. São Paulo: PINI, 1992. 104p. ANDRADE, J. J. O. Durabilidade de Estruturas de Concreto Armado: Análise das Manifestações Patológicas nas Estruturas no Estado de Pernambuco. 1997. 148p. Dissertação (Mestrado em Engenharia Civil) – Universidade Federal do Rio Grande do Sul, Porto Alegre. ANDRADE, J. J. O. Contribuição à previsão da vida útil das estruturas de concreto armado atacadas pela corrosão de armaduras: iniciação por cloretos. 2001. 255p. Tese (Doutorado em Engenharia Civil) – Universidade Federal do Rio Grande do Sul, Porto Alegre. ANDRADE, J. J. O. Vida Útil das Estruturas do Concreto. In: Concreto: Ensino, Pesquisas e Realizações. Geraldo Isaia (Ed.). IBRACON, São Paulo, 2005. ANDRADE, J. J. O.; DAL MOLIN, D. C. C.; Durabilidade das Estruturas de Concreto Armado: Análise dos Elementos Estruturais Mais Degradados no Estado de Pernambuco. 1998, Florianópolis, Santa Catarina. VII ENCONTRO NACIONAL DE TECNOLOGIA DO AMBIENTE CONSTRUÍDO: QUALIDADE NO PROCESSO CONSTRUÍDO. ANDRADE, J. J. O.; DAL MOLIN, D. C. C. Considerações Quanto aos Modelos Empregados para a Previsão da Vida Útil das Estruturas de Concreto Armado: Despassivação 118 por Íons Cloreto. Revista de Engenharia Civil - Universidade do Minho, Portugal. n.18, 2003. p. 31-44. ANDRADE, T.; COSTA E SILVA, A. J. Patologias das Estruturas. In: Concreto: Ensino, Pesquisas e Realizações. Geraldo Isaia (Ed.). São Paulo: IBRACON, 2005. ARANHA, P. M. S. Contribuição ao Estudo das Manifestações Patológicas nas Estruturas de Concreto Armado na Região Amazônica. Dissertação (Mestrado em Engenharia). Universidade Federal do Rio Grande do Sul. Porto Alegre, 1994. 144 p. ASSOCIAÇÃO BRASILEIRA DE CIMENTO PORTLAND (ABCP). Guia básico de utilização do cimento Portland. 7ed. São Paulo, 2002. 28p. (BT-106) ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 5739: Concreto: ensaio de compressão de corpos-de-prova cilíndricos. Rio de Janeiro, 1994. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5738: Moldagem e cura de corpos-de-prova cilíndricos ou prismáticos de concreto. Rio de Janeiro, 1994. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118/NB 1: Projeto e execução de obras de concreto armado. Rio de Janeiro, 1978. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7217: Agregado determinação da composição granulométrica. Rio de Janeiro, 1987. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9776: Agregados determinação da massa específica de agregados miúdos por meio do frasco Chapman. Rio de Janeiro, 1986. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7223: Concreto determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro, 1992. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9778: Argamassa e concreto endurecidos – determinação da absorção de água por imersão, índice de vazios e massa específica. Rio de Janeiro, 1987. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 12989: Cimento Portland branco. Rio de Janeiro, 1993. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 6118: Projeto de estruturas de concreto. Rio de Janeiro, 2003. 119 BENITEZ, A.; BALZAMO, H.; MIGOYA, E. Hormigones de alta prestación elaborados com cemento gris y cemento blanco. In: 4º Jornadas de desarrollo e innovación, noviembre, 2002. CALÇADA, L. M. L. Estudo da Eficácia do Ensaio de Migração em Condições de Fluxo Não Estacionário na Previsão da Penetração de Cloretos em Concreto. 2004. 213p. Tese (Doutorado em Engenharia Civil) – Universidade Federal de Santa Catarina, Florianópolis. CARMONA FILHO, A.; MAREGA, A. Retrospectiva da Patologia no Brasil: Estudo Estatístico. In: Trabajos Apresentados en la Jornada Español e Potuques sobre Estructuras y Materiales. Madrid, 1988. Anais. Madrid: CEDEX/ICcET, 1988, p. 99-124. CASCUDO, O. Inspeção e Diagnóstico de Estrutura de Concreto com Problemas de Corrosão da Armadura. In: Concreto: Ensino, Pesquisas e Realizações. Geraldo Isaia (Ed.). São Paulo: IBRACON, 2005. CASTRO, P. et al. Chloride Penetration Profiles in Marine Environments. In: II International Congress on High-Performance Concrete, and Performance and Quality of Concrete Structures. Proceedings. Malhotra, Prudêncio, Helene e Dal Molin (Eds.) SP186-22. Gramado, 1999. p. 371-89. CERVER, F. A. Atlas de Arquitectura Actual. Germany: Könemann, 2005. CLÍMACO, J. C. Levantamento de dados sobre causas de deterioração de estruturas na região Centro-Oeste do Brasil, I Congresso Internacional em Concreto de Alto Desempenho e Durabilidade das Estruturas, 1996, Brasil, v.1, p. 257-68. COMITE EURO-INTERNATIONAL DU BETON. CEB - Working guide for durable concrete structures – protection of reinforcement: report of CEB-RILEM International Workshop. Bulletin D'Information n. 152, Paris, 1984. COMITE EURO-INTERNATIONAL DU BETON. CEB - Durable Concrete Structures. Bulletin D’Information n. 183. Paris, 1992. COMITE EURO-INTERNATIONAL DU BETON. CEB-FIP Model Code 1990 Design Code. Bulletin D’Information n. 203. Suíça, 1993. DAL MOLIN, D. C. C. Fissuras em Estruturas de Concreto Armado: Análise das Manifestações Típicas e Levantamento de Casos Ocorridos no Estado do Rio Grande do 120 Sul. Dissertação (Mestrado em Engenharia) - Curso de Pós-Graduação em Engenharia Civil, UFRGS. Porto Alegre, 1988. 220 p. DAL MOLIN, D. C. C. Contribuição ao estudo das propriedades mecânicas dos concretos de alta resistência com e sem adições de microssílica. 1995. 285p. Tese (Doutorado em Engenharia) – Escola Politécnica da Universidade de São Paulo, São Paulo. DHIR, R. K.; JONES, M. R.; ELGHALY, A. E. PFA Concrete: exposure temperature effects on chloride diffusion. Cement and Concrete Research, v.23, n.5, p.1105-14, 1993. DIXON, J. Corrosion diagnosis. Construction Maintenance & Repair, v.4, n.3, p. 153-5, 1990. DURACRETE. Probabilistic performance based durability design of concrete structures. The European Union – Brite EuRam III, 1999. 86p. FERREIRA, A. A. Concreto de alto desempenho com adição de cinza de casca de arroz: avaliação de propriedades relacionadas com a durabilidade. Porto Alegre, 1999, 132p. Dissertação (Mestrado) – Curso de Pós-graduação em Engenharia Civil da Universidade Federal do Rio Grande do Sul. FIESS, J. R. F. ; OLIVEIRA, L. A. ; BIANCHI, A. C. ; THOMAZ, E. Causa da ocorrência de manifestações patológicas em conjuntos habitacionais do Estado de São Paulo. Instituto de Pesquisas Tecnológicas, São Paulo. Julho 2004. I Conferência Latino- Americana de Construção Sustentável, X Encontro Nacional de Tecnologia do Ambiente Construído. FIGUEIREDO, E. J. P. Avaliação do Desempenho de Revestimentos para Proteção da Armadura Contra a Corrosão Através de Técnicas Eletroquímicas - Contribuição ao Estudo de Reparo de Estruturas de Concreto Armado. Tese (Doutorado em Engenharia). Escola Politécnica da Universidade de São Paulo. São Paulo, 1994. 423 p. FIGUEIREDO, E. P. Efeitos da Carbonatação e de Cloretos no Concreto. In: Concreto: Ensino, Pesquisas e Realizações. Geraldo Isaia (Ed.). São Paulo: IBRACON, 2005. GASTALDINI, A. L. G.; ISAIA, G. C.; CERVO, T. C. Penetração de cloretos em concretos com diferentes teores de pozolanas. São Paulo, SP. 2002. 11p. WORKSHOP SOBRE DURABILIDADE DAS CONSTRUÇÕES, 2., 2002, São José dos Campos. 121 GENTIL, V. Corrosão. 3.ed. Livros Técnicos e Científicos. Rio de Janeiro, 1996. 345p. GONZÁLEZ, J.A.; FELIÚ, S.; RODRÍGUEZ, P.; RAMÍREZ, E.; ALONSO, C.; ANDRADE, C. Some questions on the corrosion of steel in concrete – Part I: when, how and how much steel corrodes. Materials and Structures, v.29, p.40-6, 1996. GREENBERG, A. E.; CONNORS, J. J.; JENKINS, D. STANDARD METHODS. For the Examination of Water and Wastewater. Washington D. C. 5.ed. 1981. GUIMARÃES, A. T. C. Vida útil de estruturas de concreto armado em ambientes marítimos. 2000. 267p. Tese (Doutorado em Engenharia Civil) – Universidade de São Paulo, São Paulo. HALAMICKOVA, P. et al. Water permeability and chloride ion diffusion in Portland cement mortars: relationship to sand content and critical pore diameter. Cement and Concrete Research, Nova York, v. 25, Issue 4, p. 790-802, May. 1995. HAMAD, B.S. Investigations of chemical and physical properties of white cement. Advanced Cement Based Materials, v.2, n. 4, p. 161-167, jul. 1995. HARTMANN, C. T.; MEDEIROS, M. H. F.; SELMO, S. M. S.; HELENE, P. R. L. Estudo da influência da relação água/cimento e da consistência na durabilidade dos concretos quanto à penetração de íons cloretos e a carbonatação. São José dos Campos, SP. 2002. 11p. WORKSHOP SOBRE DURABILIDADE DAS CONSTRUÇÕES, 2., 2002, São José dos Campos. HELENE, P. R. L. Corrosão em armaduras para concreto armado. São Paulo: PINI, 1986. HELENE, P. R. L. Contribuição ao Estudo da Corrosão em Armaduras de Concreto Armado. São Paulo, 1993. 231p. Tese (Livre Docência) - Escola Politécnica – Universidade de São Paulo. HELENE, P. R. L. Vida útil das estruturas de concreto. IV Congresso Iberoamericano de Patologia das Construções e VI Congresso de Controle de Qualidade. Anais. Porto Alegre, 1997. p 1-30. 122 HELENE, P. R. L.; GALANTE, R. Concreto Colorido. São Paulo, 1999. In: Congresso Brasileiro do Cimento, 5º. Anais. São Paulo: Congresso Brasileiro de cimento (CBO), 1999 (CD-ROM). HELENE, P. R. L.; TERZIAN, P. Manual de dosagem e controle do concreto. São Paulo: PINI, 1993. 349p. HOFFMANN, A. T. Influência da Adição de Sílica Ativa, da Relação Água/Aglomerante, Temperatura e Tempo de Cura no Coeficiente de Difusão de Cloretos em Concretos. Dissertação (Mestrado em Engenharia Civil) Programa de Pós- Graduação em Engenharia Civil, UFRGS. Porto Alegre, 2001. 133p. IRASSAR, E. F.; BONAVETTI, V.; TREZZA, M.; DONZA, H. Difusión de cloruros en hormigones conteniendo cementos com filler calcário. In: CONGRESO DE CONTROL DE CALIDAD, 7., 1999, Montevideo. Anais. Montevideo, 1999. 2v. v.1, p. 305-12. JONES, M. R.; DHIR, R. K.; GILL, J. P. Concrete Surface Treatment: Effect of Exposure Temperature on Chloride Diffusion Resistance. Cement and Concrete Research. v.25, 1991. p. 197-208. JUN, C.; XIN, C.; LINGCHAO, L.; FUTIAN, L.; JIANPING, Z. The influences of two admixtures on white and colored Portland cement. Cement and Concrete Research. v.31, 2001. p. 1367-1372. KATZ, A. Properties of concrete made with recycled aggregate from partially hydrated old concrete. Cement and Concrete Research. n. 2236, p. 1-9, 2002. KAZMIERCZAK, C. S. Contribuição para a análise da eficiência de películas aplicadas sobre as estruturas de concreto armado com o objetivo de proteção contra a carbonatação. São Paulo, 1995. 168p. Tese (Doutorado) - Escola Politécnica – Universidade de São Paulo. KIRCHHEIM, A. P. Concreto de cimento Portland branco estrutural: avaliação da carbonatação e absorção capilar. 2003, 167p. Dissertação (Mestrado em Engenharia Civil), Escola de Engenharia, Universidade Federal do Rio Grande do Sul Porto Alegre, 2003. KIRCHHEIM, A. P.; PASSUELO, A.; DAL MOLIN, D. C. C.; SILVA FILHO, L. C. P. Concreto Branco. In: Concreto: Ensino, Pesquisas e Realizações. Geraldo Isaia (Ed.). São Paulo: IBRACON, 2005. 123 KONG, J. S.; ABABNEH, A.N.; FRANGOPOL, D. M.; XI, Y. Reliability analysis of chloride penetration in saturated concrete. Probabilistic Engineering Mechanics. USA, 2002, p. 305-15. KROPP, J. Chlorides in Concrete. Performance Criteria for Concrete Durability, RILEM Report 12, Editor: J. Kropp e K. Hilsdorf, 1995. p 138-64. KULAKOWSKI, M. P. Argamassa com Adição de Microssílica para Reparos Estruturais: Estudo da Penetração de Cloretos. Dissertação (Mestrado em Engenharia Civil) Programa de Pós-Graduação em Engenharia Civil, UFRGS. Porto Alegre, 1994. 106p. KULAKOWSKI, M. P. Contribuição ao Estudo de Carbonatação em Concretos e argamassas compostos com Adição de Sílica Ativa. 2002. 178p. Tese (Doutorado em 152 Engenharia de Minas, Metalúrgica e de Materiais) – Universidade Federal do Rio Grande do Sul, Porto Alegre. LIN, S. H. Chloride Diffusion in a Porous Concrete Slab. Corrosion Science, v.46, n.12, 1990. p. 964-7. MATTOS, L.; DAL MOLIN, D. C. C. Avaliação da influência do cimento Portland branco estrutural na resistência à penetração acelerada de íons cloretos e na absortividade de concretos com diferentes relações água/cimento. In: CONGRESSO BRASILEIRO DO CONCRETO, 45, 2003, Vitória – ES. São Paulo: Instituto Brasileiro do Concreto, 2003. MEHTA, P. K. Durability of Concrete - Fifty Years of Progress? In: Seminário Qualidade e Durabilidade das Estruturas de Concreto. (Anexo aos Anais). Porto Alegre, NORIE/CPGEC/UFRGS, 1993. 33 p. MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: Estrutura, Propriedades e Materiais. São Paulo: PINI, 1994. 580p. MEJLBRO, L. The Complete Solution od Fick’s Second Law of Diffusion with TimeDependent Diffusion Coefficient and Surface Concentration. In: Durability of Concrete in Saline Environment. Proceedings. P. Sandberg (Ed.) Lund, May 1996. p. 127-58. MENEK, N.; HEREN, Z. Analysis of triethanolamine in white cement pastes by voltammetric methods. Cement and concrete research, New York, v.29, n.1, p 777-9, jan. 1999. 124 MONTEIRO E. C. B. Estudo da Capacidade de Proteção de Alguns Tipos de Cimentos Nacionais, em Relação à Corrosão de Armaduras sob a Ação Conjunta de CO2 e Íons Cloreto. Dissertação de Mestrado. Brasília, 1996. MONTEIRO, E. B.; HELENE, P. R. Avaliação do método de extração eletroquímica de cloretos para reabilitação de estruturas de concreto com problemas de corrosão de armaduras. São Paulo, 2003. 16p. MONTEIRO E. C. B.; NEPOMUCENO, A. A. Estudo da capacidade de proteção de alguns tipos de cimentos nacionais, em relação à corrosão de armaduras, sob a ação conjunta de CO2 e íons cloretos. Florianópolis, SC. 1996. p. 379-89. In: Proccedings of the International Congress on High-performance Concrete, and Performance and Quality of Concrete Structures. Florianópolis. Artigo técnico. MOREIRA, H. S. P. Ação de Alguns Agentes Agressivos sobre Concretos Amassados com Diferentes Tipos de Cimentos Brasileiros. 2001. 161p. Dissertação (Mestrado em Engenharia) – Universidade de São Paulo, São Paulo. NEPOMUCENO, A. A. Mecanismo de Transporte de Fluidos no Concreto. In: Concreto: Ensino, Pesquisas e Realizações. Geraldo Isaia (Ed.). São Paulo: IBRACON, 2005. NEVILLE, A. M. Propriedades do concreto. 2.ed. São Paulo: PINI, 1997, 828p. NUNES, L. P. Corrosão e proteção anticorrosiva. Petrobrás, 1982. 116p. NINCE, A. A. Levantamento de Dados sobre a Deterioração de Estruturas na Região Centro-Oeste. Dissertação (Mestrado em Engenharia) Curso de Pós-Graduação em Engenharia Civil, UnB. Brasília, 1996. 176p. OLLIVIER, J. P. Durability of concrete. Boletim técnico da Escola Politécnica da USP, BT/PCC/192, 1998, 129p. PAGE, C. L.; SHORT, N. R.; E. L. TARRAS. A. Diffusion of chloride ions in hardened cement pastes. Cement and Concrete Research, v.11, p.395-406, 1981. PAGE, C. L.; SHORT, N. R.; HOLDEN, W. R. The influence of diferente cementes on chloride-induced corrosion of reinforcing steel. Cement and Concrete Research, v. 16,1986, p. 79-86. PASSUELO, A. Análise de Parâmetros Influentes na Cromaticidade e no Comportamento Mecânico de Concretos à Base de Cimentos Brancos. Dissertação 125 (Mestrado em Engenharia). Programa de Pós-Graduação em Engenharia Civil, UFRGS, 2004. 157p. PEREIRA, V. G. A. Avaliação dos Coeficientes de Difusão de Cloretos em Concretos: Influência do Tipo de Cimento, da Relação a/c da Temperatura e do Tempo de Cura. Dissertação (Mestrado em Engenharia Civil) Programa de Pós-Graduação em Engenharia Civil, UFRGS. Porto Alegre, 2001(a). 135p. PEREIRA, L. C. Determinação de cloretos em concretos de cimentos Portland: influência do tipo de cimento. 2001(b). 60p. Dissertação (Mestrado em Engenharia Civil) Universidade de São Paulo, São Paulo. PORTLAND CEMENT ASSOCIATION (PCA). What is white concrete. Concrete technology today. v.20, n.1, apr. 1999. PORTLAND CEMENT ASSOCIATION (PCA). Ready Mix: Making the White Decision. Concrete Information. PCA R & D Serial N. 2557, 2001. PORTLAND CEMENT ASSOCIATION (PCA). White Concrete: New Avenues of Safety. Concrete Information. PCA R & D Serial N. 2618, 2002. SATO, N. M. N. Análise da Porosidade das Propriedades de Transporte de Massa de Concretos com Vistas à Avaliação de suas Durabilidades. 1998. 172p. Tese (Doutorado em Engenharia Civil) Universidade de São Paulo, São Paulo. SILVA FILHO, L. C. P. Durabilidade do concreto à ação de sulfatos: análise do efeito da permeação de água e da adição de microssílica. Porto Alegre, 1994. 143p. Dissertação (Mestrado) Curso de Pós-graduação em Engenharia Civil da Universidade Federal do Rio Grande do Sul. SINGH, N. B.; SARVAHI, R.; PRABHA SINGH, S.; SHUKLA, A. K. Hydration studies of rice husk ash blended white Portland cement. Advances in Cement Research, 1994, 6, n. 21, p. 13-8. SOUZA, V. C. M.; RIPPER, T. Patologia, recuperação e reforço de estruturas de concreto. São Paulo: PINI, 1998. STEWART, M. G.; ROSOWSKY, D. V. Time-Dependent Reliability of Deteriorating Reinforced Concrete Bridge Decks. Structural Safety, n.20, 1998. p.91-109. 126 STÜMER, S.; MÜLLER, A.; STARK, J. Hydration of C3A and C2(A,F) – Separated from sulphate-resisting and white Portland cement – under conditions of normal hardening in a heat treatment. Cement and Concrete Research, v. 24, n. 3, p. 503-513, 1994. SWAMY, R. N. et al. A Critical Evaluation of Chloride Penetration into Concrete in Marine Environment. In: Corrosion and Corrosion Protection of Steel in Concrete. R. N. Swamy (Ed.). Proceedings. Sheffield Academic Press, 1994. p. 404-19. TAYLOR, H. F. W. Cement Chemestry. British Library, 1992. THOMAS, M. D.; BAMFORTH, P. B. Moddeling Chloride Diffusion in Concrete: Effect of Fly-Ash and Slag. Cement and Concrete Research. n. 29, 1999. p. 487-95. TUUTTI, K. Corrosion of steel in concrete. Stockholm, 1982. 469p. Tese (Doutorado) Swedish Cement and Concrete Research Institute. UJI, K. et al. Formulation of an Equation for Surface Chloride Content of Concrete due to Permeation of Chloride. In: Corrosion of Reinforcement in Concrete. Ed. C. L. Page. Proceedings. London, 1990. p. 285-297. VARELA, D. H.; GONZALEZ, M. J. Algunos parâmetros que permiten una evaluación in situ de la corrosión de armadura em obras civiles de hormigón armado. In: CONGRESSO NACIONAL DE LA CONSTRUCCIÓN, 3. 1990, Viña del Mar. Anales. 1990. APÊNDICE A - RESULTADOS DO ENSAIO DE RESISTÊNCIA À COMPRESSÃO AXIAL E ABSORÇÃO 128 Tabela 23: Valores médios de resistência à compressão Tipo de cimento Fcmédia (MPa) Relação a/c CP B CP IV CP V 3 dias 7 dias 28 dias 0,5 20,89 23,18 32,36 0,6 14,52 19,36 27,26 0,4 20,26 23,06 28,79 0,5 18,22 21,01 26,50 0,6 12,1 16,05 24,59 0,5 25,48 28,67 31,34 0,6 15,80 21,15 27,51 Tabela 24: Valores individuais de resistência à compressão Fcmédia (MPa) Tipo de cimento CP B CP IV CP V Relação a/c 3 dias 7 dias 28 dias cp 1 cp 2 cp 1 cp 2 cp 1 cp 2 0,5 21,65 20,12 23,18 - 32,36 - 0,6 15,03 14,01 19,36 - 27,26 - 0,4 20,13 20,38 23,44 22,68 26,50 - 0,5 17,83 18,60 21,65 20,38 28,79 - 0,6 12,48 11,72 15,79 16,30 23,95 25,22 0,5 25,48 - 28,03 29,30 31,34 - 0,6 17,32 14,27 20,38 21,91 27,51 - cp = corpo-de-prova Tabela 25: Absorção dos concretos conforme relação a/c e tipo de cimento empregado Tipo de cimento CP B CP IV CP V Relação a/c Absorção (%) 0,5 4,441 0,6 6,293 0,4 5,134 0,5 5,838 0,6 6,287 0,5 4,757 0,6 5,761 APÊNDICE B - RESULTADOS DE PENETRAÇÃO DE CLORETOS 130 Tabela 26: Teor de cloretos nos concretos moldados com CP B, aos 2, 4 e 6 meses de imersão Teor de Cloretos (%) Prof. (cm) Cimento CP B Relação a/c 0,5 Relação a/c 0,6 2 meses 4 meses 6 meses 2 meses 4 meses 6 meses 0 2,67 2,92 3,92 3,80 4,33 4,06 0,5 2,37 3,13 4,02 4,47 4,46 4,33 1,0 1,73 2,32 2,71 2,65 3,25 2,93 1,5 1,05 1,59 1,95 1,63 2,17 2,20 2,0 0,64 1,17 1,11 1,56 1,63 1,64 2,5 0,59 0,99 0,71 1,37 1,54 0,68 Tabela 27: Teor de cloretos nos concretos moldados com CP IV, aos 2, 4 e 6 meses de imersão Teor de Cloretos (%) Cimento CP IV Prof. (cm) Relação a/c 0,4 Relação a/c 0,5 Relação a/c 0,6 2 meses 4 meses 6 meses 2 meses 4 meses 6 meses 2 meses 4 meses 6 meses 0 1,39 1,31 1,05 1,64 1,55 1,49 1,36 1,53 1,70 0,5 1,33 2,35 2,77 1,48 2,95 3,46 2,41 3,96 4,26 1,0 0,52 1,38 2,00 1,12 1,94 2,39 1,33 2,57 2,92 1,5 0,12 0,55 0,78 0,70 1,20 1,16 0,84 1,52 1,67 2,0 0,07 0,59 0,22 0,39 0,82 0,79 0,79 1,11 0,94 2,5 0,05 0,28 0,26 0,39 0,29 1,09 0,87 0,87 0,70 Tabela 28: Teor de cloretos nos concretos moldados com CP V, aos 2, 4 e 6 meses de imersão Teor de Cloretos (%) Cimento CP V Prof. (cm) Relação a/c 0,5 Relação a/c 0,6 2 meses 4 meses 6 meses 2 meses 4 meses 6 meses 0 1,89 2,83 3,92 2,40 2,87 4,06 0,5 3,04 3,16 4,02 3,50 3,72 4,33 1,0 3,20 1,81 2,71 3,23 2,98 2,93 1,5 1,27 1,53 1,95 2,23 2,79 2,20 2,0 0,70 1,42 1,11 1,36 2,17 1,64 2,5 1,16 1,23 0,71 0,98 1,62 0,68 131 Tabela 29: Coeficientes de difusão de cloretos dos concretos de CP IV e CP B Tipo de cimento CP IV CP B D (cm²/ano) Relação a/c 2 Meses 4 Meses 6 Meses 0,4 2,08 2,03 1,22 0,5 8,11 2,85 1,59 0,6 9,11 3,31 1,86 0,5 7,52 5,41 2,74 0,6 8,59 5,55 2,76 Tabela 30: Concentração superficial de cloretos dos concretos de CP IV e CP B Tipo de cimento CP IV CP B Cs (%) Relação a/c 2 Meses 4 Meses 6 Meses 0,4 1,51 2,75 3,50 0,5 1,66 3,41 4,14 0,6 2,41 4,41 4,96 0,5 2,68 3,41 4,19 0,6 4,62 4,78 4,81