UNIVERSIDADE FEDERAL DE SANTA CATARINA – UFSC DEPARTAMENTO DE ENGENHARIA MECÂNICA – EMC CURSO DE ENGENHARIA DE MATERIAIS RELATÓRIO DE ESTÁGIO SUPERVISIONADO I Período 01/02/2011 à 20/05/2011 ALUNO: LENISE KNÖNER MATRÍCULA: 10202892 ORIENTADOR: SEVERINO GONÇALVES DUARTE FILHO CAXIAS DO SUL, 2011. Weatherford Ind. e Com. Ltda. Rua Gerson Andreis, 2417 – Distrito Industrial – Caxias do Sul – RS CEP: 95112-130 Fone: (54) 3227-4200 www.weatherford.com 2 UNIVERSIDADE FEDERAL DE SANTA CATARINA – UFSC DEPARTAMENTO DE ENGENHARIA MECÂNICA – EMC CURSO DE ENGENHARIA DE MATERIAIS RELATÓRIO DE ESTÁGIO SUPERVISIONADO I Período 01/02/2011 à 20/05/2011 Concordo com a divulgação do material contido neste relatório. SEVERINO G. DUARTE FILHO Engenheiro de Materiais 3 AGRADECIMENTOS Agradeço a empresa Weatherford pelo convênio de estágio propiciado aos alunos do curso de Engenharia de Materiais- UFSC, pelos recursos e oportunidades disponibilizados aos estagiários. Agradeço principalmente ao meu orientador de estágio Severino Gonçalves Duarte Filho que além de orientador se tornou um grande amigo. Por nunca se contentar com explicações superficiais, mas sempre explicando e incentivando o aprofundamento do conhecimento nas diferentes áreas que tive contato durante o estágio, pela preocupação em agregar experiências em diferentes áreas, disposição para auxiliar e orientar no que fosse preciso e principalmente por toda confiança adquirida durante o estágio. Agradeço aos meus colegas de trabalho e principalmente amigos Francis Danieleski, Rafaela Cecchin, Marcio Boff, Flávio Wottrich, José Neri, Lucas Almeida,Camila Moreira, Gabriel Lucena, Ismael Ischinato, Marcelo Dani Rech, Osmar Rech, Willian Webber, Tiago Godinho, Valdomiro Borelli ,Alex Garbin pelo apoio em todo o meu trabalho, mas principalmente pela amizade e momentos de descontração tornando o ambiente de estágio mais agradável. Agradeço aos amigos André Spiller e Ísis Michelena por tornar e estadia em Caxias do Sul mais divertida; Ísis, levarei no coração nossas conversas e risadas de domingos à noite. Agradeço também aos professores Paulo Wendhausen, pela oportunidade e confiança, Antonio Pedro Novaes de Oliveira e Aloísio Nelmo Klein, pela atenção concedida ao atender questionamentos sobre os assuntos referentes ao estágio com total disposição. Agradeço aos colegas do curso de Engenharia de Materiais- UFSC, principalmente a turma 2010-2, pelo apoio, ligações, conselhos, e amizade constante, tornando a distância e a saudade mais suportáveis. E finalmente agradeço o apoio e amor da minha família a qual dedico todos os meus feitos e vitórias, que são com certeza a motivação para quaisquer desafios enfrentados. 4 Sumário 1. INTRODUÇÃO .................................................................................................................................. 6 2. CONTEXTUALIZAÇÃO DOS TEMAS................................................................................................... 7 3. TSRDE LIBERAÇÃO HIDRÁULICA – S13Cr-110Ksi ............................................................................. 8 4. S13CR -110 KSI............................................................................................................................... 10 4.1 5. 6. 7. ESTOCAGEM E MANUSEIO DE 13CR. ............................................................................. 11 LIGAS PARA INDÚSTRIA PETROLÍFERA .......................................................................................... 12 5.1. AISI 4130 ............................................................................................................................ 12 5.2. AISI 4140 ............................................................................................................................ 12 5.3. AISI 4145 ............................................................................................................................ 12 5.4. AISI 8630 ............................................................................................................................ 13 5.5. INCONEL 718 ...................................................................................................................... 13 NIQUEL QUÍMICO INTERDIFUNDIDO ............................................................................................ 14 6.1. INTRODUÇÃO ..................................................................................................................... 14 6.2. MATERIAIS E MÉTODOS .................................................................................................. 14 6.3. ANÁLISE DOS RESULTADOS ........................................................................................... 15 6.4. CONCLUSÕES ...................................................................................................................... 19 CÍRCULO DE MOHR........................................................................................................................ 21 7.1. REVISÃO BIBLIOGRÁFICA ............................................................................................... 21 7.2. PINOS DE CISALHAMENTO ............................................................................................. 22 8. REFERÊNCIAS BIBLIOGRÁFICAS ..................................................................................................... 24 9. ANEXOS ......................................................................................................................................... 25 9.1. ANEXO A – ESTOCAGEM E MANUSEIO DE 13CR. .................................................................. 25 9.2. ANEXO B- FLUXOGRAMA DOS CORPOS DE PROVA ................................................... 26 9.3. ANEXO C – HISTÓRICO DA EMPRESA ........................................................................... 27 9.4. ANEXO D – CRONOGRAMA DE ESTÁGIO ...................................................................... 28 5 1. INTRODUÇÃO Este relatório abordará algumas atividades do estágio curricular- I da acadêmica Lenise Knöner, na empresa Weatherford- Caxias do Sul. A Weatherford é uma das maiores empresas de serviços no campo petrolífero com um portfólio de produtos e serviços que abrange o ciclo de vida de um poço, desde a perfuração, avaliação, completação, produção e intervenção, pesquisa e desenvolvimento, posicionados para atender às necessidades em constante evolução da indústria de petróleo e gás. O estágio foi realizado no Setor de Engenharia de Qualidade onde foi possível compreender conceitos básicos da indústria do petróleo, interagindo com o sistema da empresa desde a rastreabilidade até a área de pesquisa e desenvolvimento. Serão explanados conceitos básicos dos métodos de trabalho e processos utilizados na empresa, da Homologação de fornecedor para o processo de Níquel Químico Interdifundido, e de conceitos explorados durante o trabalho para melhor entendimento de problemas cotidianos da empresa. 6 2. CONTEXTUALIZAÇÃO DOS TEMAS A indústria do petróleo teve crescimento exponencial nos últimos anos em questão deconsumo, desenvolvimento de tecnologias e investimentos. Para acompanhar a evolução exponencial em que a indústria do petróleo se encontra hoje, a unidade a Weatherford- Caxias do sul desenvolve e produz equipamentos com tecnologia de ponta, voltados a área de completação de poços de petróleo. Completação é o método pelo qual um poço perfurado pode ser estruturado a fim de permitir que os fluidos do reservatório cheguem à superfície de forma eficiente e segura. Há diferentes tipos de completação que geralmente diferem na interface entre a coluna e o reservatório, no método de produção ou no número de zonas completadas. Mas em síntese, é o processo de completação do poço com o equipamento responsável por todo o sistema que permitirá a extração e transporte do petróleo até a superfície, tornando o poço, unidade produtiva. Um dos maiores problemas hoje na completação de poços é a presença de agentes corrosivos, destacando-se o CO2 e o H2S. Estes agentes causam sérios danos aos equipamentos utilizados na área de produção e transporte de petróleo, por condicionarem a corrosão que muitas vezes acarretam emfalha precoce de equipamentos; Toda essa condição somada a outros fatores, pertinentes ao ambiente de completação, tornam imprescindível o estudo dos materiais dos equipamentos que serão utilizados no meio em questão. 7 3. TSRDE LIBERAÇÃO HIDRÁULICA – S13Cr-110Ksi Um dos equipamentos produzidos pela unidade Weatherford- Caxias do Sul, é o TSR (tubing Seal receptacle), também chamado de Junta Selante. O TSR com assentamento hidráulico é destinado para aplicações onde movimentos extremos da coluna são esperados durante estimulação ou produção do poço, ou separação da coluna sem que haja necessidade da retirada dos equipamentos instalados a baixo deste. Um estudo da Petrobrás mostra as condições dos reservatórios em que a coluna de produção opera; Analisando a tabela 1 nota-se inicialmente a variação de temperatura, que ocasionam contração e expansão da coluna, e todo esse movimento extremo (variações 8 expansivas podendo chegar até 10m) são absorvidos pelo sistema do TSR mantendo toda a pressão interna constante. A tabela 1 evidencia também os, já citados anteriormente, agentes corrosivos CO2 e H2S. Com alta porcentagem de CO2 no reservatório, necessita-se de um material que apresente resistência à corrosão do meio, e para o TSR utiliza-se o material UNS 41426 (Super13Cr) como alternativa com maior viabilidade econômica em comparação com outros aços que necessitavam de inibidores de corrosão poluentes e que apresentavam altos custos à produção. Outro material usado na parte externa do TSR, é o aço liga Cromo-Molibdênio 4130M; Pertencente ao grupo dos aços liga para indústria petrolífera, é beneficiado para atender as especificações do equipamento por possuir elementos de liga (geralmente Ni, Mo, Cr) que aperfeiçoam suas propriedades mecânicas. Com a movimentação do TSR, a parte mais estreita da vedação precisa ser extremamente resistente à abrasão visto o atrito localizado. Para melhorar a resistência à abrasão, o material S13Cr é passado por um tratamento superficial de níquel químico alto fósforo, que além de aprimorar as propriedades de resistência à corrosão também aumenta a resistência abrasiva, elevando a dureza superficial além de um melhor aspecto visual. 9 4. S13CR -110 KSI • Número UNS: S41426 • Categoria ISO: 13-5-2 • Nomes usuais: SM13CRS ;Modified 13Cr Super 13 Cr é uma liga de aço inoxidável martensítico que oferece melhores propriedades mecânicas e maior resistência à corrosão (pelo níquel e molibdênio adicionais) em comparação com ligas 13 Cr( AISI 410, 420M , 13Cr L80). O baixo teor de carbono também oferece melhor soldabilidade em comparação com o padrão 13 Cr, mas deve se tomar cuidado para não haver sensibilização. Sua principal aplicação é em ambientes contendo CO2, cloretos e baixas concentrações de H2S(O S13Cr não atende a NACE MR01751, em ambientes com teores altos de H2S a liga sofre fragilização por Hidrogênio). Amplamente empregada na indústria petrolífera em tubulações, bombas e válvulas, vem junto com o Aço Duplex tomando o lugar de Aços Carbono e inibidores de corrosão. Os inibidores são caros e negativos no ponto de vista ambiental, então o S13Cr foi introduzido como um material mais viável economicamente, com elevada resistência mecânica (espessura e peso reduzidos), boa tenacidade e resistência à corrosão satisfatória. A diferença fundamental do 13Cr para o S13Cr é adição de níquel , a composição química básica é 13% de Cr, 5% de Ni e 2% de Mo, e seu índice PREN2 é estimado entre 16 e 23. As propriedades mecânicas vão depender diretamente da composição química específica e tratamento térmico, nesta liga especificamente o limite de escoamento 1 NACE MR0175-2009 Indústria de petróleo e gás natural - Materiais para uso em ambientes contendo H2S-na produção de petróleo e gás - partes 1, 2 e 3 2 PREN- ‘Pitting Resistance Equivalent Numbers’- Taxa de resistência a corrosão. 10 mínimo é 110ksi ( 758Mpa) mas este valor decresce até 15% na temperatura de 165OC. A dureza máxima encontrada permeia os 35 HRc. Os principais tratamentos superficiais utilizados nesse material são o dissulfeto de Molibdênio (MoS2) e a nitrocarbonetação (QPQ). 4.1 ESTOCAGEM E MANUSEIO DE 13CR. A Weatherfordtem normas e procedimentos a serem seguidos sobre o correto método para estocagem e todo o manuseio com peças usinadas a partir de materiais 13Cr. A partir de coleta de dados, constatou-se que alguns desses procedimentos não estavam sendo observados. Um dos maiores fornecedores de Cr da empresa enviou também todo um material sobre esse tipo de procedimento. A fim de orientar melhor os operadores e responsáveis pelo armazenamento e manuseio de peças 13Cr, foi feito uma cartilha, com linguagem informal e imagens evidenciando os procedimentos certos e errados na hora da estocagem das peças de 13Cr. (ANEXO A). Também foi proposto a adição de um parágrafo na ITGI XXX-XXX 3,referente ao manuseio ao colocar e ordenar as peças nos estrados após a usinagem. E todas as ações foram ressaltadas por um informativo verbal incluso em um dos programas de auxílio a conscientização sobre segurança chamado “discução diária de segurança’’. Em uma das discussões o tema foi abordado de forma informal e objetiva a todo pessoal que trabalha na fábrica , inclusiva quem os gerencia. Todo esse processo objetivou informação, orientação e a mudança para os procedimentos corretos. 3 Instrução de Trabalho Interna da Weatherford. 11 5. LIGAS PARA INDÚSTRIA PETROLÍFERA 5.1. AISI 4130 • UNS G41300 • Aços Cromo-Molibdênio O aço baixa liga AISI 4130, contendo porcentagem de carbono nominal 0,3%, 1% de Cr e 0,2%de Mo, é amplamente empregado na indústria petrolífera em forma tubular para ferramentas de poço (tubos e revestimentos de acordo com API5CT4 ou ISO 11960). É bem semelhante ao aço AISI 4140 , mas sua temperabilidade é inferior. A liga é temperada e revenida e seu limite de escoamento é em torno de 80Ksi(551Mpa) e a tensão de ruptura em torno de 90Ksi quando revenido para 22 HRc. Em geral sua usinabilidade e soldagem são boas, tem considerável resistência a abrasão, mas é susceptível a corrosão . 5.2. AISI 4140 • UNS G41400 • Aços Cromo-Molibdênio O aço baixa liga AISI 4140, contendo porcentagem de carbono nominal 0,4%, 1% de Cr e 0,2%de Mo, é amplamente empregado na indústria petrolífera em forma tubular para ferramentas de poço (tubos e revestimentos de acordo com API5CT ou ISO 11960). É bem semelhante ao aço AISI 4130 , mas sua temperabilidade é maior. A liga é temperada e revenida e seu limite de escoamento é em torno de 80Ksi(551Mpa) e a tensão de ruptura em torno de 100Ksi (689Mpa) quando revenido para 22 HRc. Sua usinabilidade é muito boa, mas sua soldabilidade comparada a liga AISI 4130 é menor, pela maior quantidade de carbono presente em liga. 5.3. AISI 4145 • UNS G41450 • Aços Cromo-Molibdênio O aço baixa liga AISI 4140, contendo porcentagem de carbono nominal 0,45%, 1% de Cr e 0,2%de Mo, é amplamente empregado na indústria petrolífera em forma tubular para ferramentas de poço (tubos e revestimentos de acordo com API5CT3ou ISO 11960). O AISI 4145 é comparado com a liga AISI 4240 , e possui uma ótima temperabilidade , e é mais comumente usado em condições de trabalho que exigem maior força. A liga é temperada e revenida e seu limite de escoamento é em torno de 80Ksi(551Mpa) e a tensão de ruptura em torno de 100Ksi (689Mpa) quando revenido para 22 HRc. 4 API 5CT- Specification for Casing and Tubing. Especificações para revestimentos e Tubulações. 12 Sua usinabilidade é muito boa, mas sua soldabilidade comparada à liga AISI 4130 e AISI 4140 é menor, pela maior quantidade de carbono presente em liga. Pode ser temperado para atingir até 150ksi de escoamento mas não deve ser utilizado na presença de SO2 em altas temperaturas. 5.4. AISI 8630 • UNS G86300 O aço baixa liga AISI 8630, contendo porcentagem de carbono nominal 0,3%, 0,5% de Cr , 0,2%de Mo, e 0,5% de Ni, é amplamente empregado na indústria petrolífera em forma tubular para conectores e válvulas. A temperabilidade do material é bem limitada, logo a camada temperada deve ser bem avaliada para cada aplicação.. A liga é temperada e revenida e seu limite de escoamento é em torno de 80Ksi(551Mpa) e a tensão de ruptura em torno de 95Ksi (655Mpa) quando revenido para 22 HRc. 5.5. INCONEL 718 • UNS N07718 • Lígas de Níquel O Inconel é uma solução recozida e endurecida por precipitaçãocom base de níquel (Ni/Cr/Fe) com altas propriedades mecânicas e alta resistência a corrosão. A precipitação ocorre devido à pequena adição de Al, Ti e Nb. A liga era usada inicialmenteem peças rotativas, aeroespaciais, e de turbinas de gás, onde tensão, resistência a deformação e dureza eram requeridos. As empresas que trabalhavam com o meio petrolífero começaram a utilizar o material por suas propriedades mecânicas e pela alta resistência a corrosão em meios contento Cloretos e SO2. A Liga hoje é reconhecida entre as ligas de aplicações mais importantes na indústria do petróleo. Seu limite de escoamento é em torno de 120 Ksi(827Mpa)e a tensão de ruptura em torno de 150Ksi(1034 Mpa).Suas aplicações mais usuais em poços são: • • • • Ferramentas de Poço; Componentes da cabeça de poço; Válvulas; Deposição de Solda . 13 6. NIQUEL QUÍMICO INTERDIFUNDIDO 6.1. INTRODUÇÃO O uso do níquel auto catalítico com alto fósforo para revestimento de peças já é um processo consolidado e muito empregado na indústria petrolífera. Consiste basicamente em banhar as peças em uma solução contendo níquel e fósforo, havendo uma deposição auto catalítica do revestimento, garantindo um revestimento uniforme em todo o exterior da peça independente de cantos ou formas irregulares, também apresenta ótima dureza superficial e boa corrosão. O níquel auto catalítico com o processo de interdifusão consiste em tratar termicamente a peça a uma temperatura de 600°C por no mínimo 10 hr, com patamares de aquecimento e resfriamento definidos pela especificação técnica NTE 056.105. O processo de interdifusão do níquel possui variáveis que precisam ser verificadas, principalmente a camada de níquel formada. Por se tratar de um tratamento térmico mais elevado, os seguintes parâmetros devem ser analisados: • 1. Certificado do Fornecedor ; • 2. Inspeção Visual; • 3. Porosidade da Superfície; • 4. Adesão; • 5. Espessura da camada de revestimento; • 6. Espessura da camada interdifundida; • 7. Corrosão; • 8. Análise Química; 6.2. MATERIAIS E MÉTODOS Foram ensaiados 21 corpos de prova (desenhos no Anexo X) que foram tratados especialmente para a realização dos testes de qualificação do revestimento. Os Corpos de Prova foram divididos primeiro pela sua forma e depois separados em três conjuntos: ‘ST’, ‘500’ e ‘600’. Cada corpo de prova apresentava a identificação ‘ RIMP 533/09 – seguido do número respectivo de identificação da peça. O conjunto ST correspondia a 5 peças que passariam apenas pelo banho de níquel químico sem passar por tratamento térmico.O conjunto 500 correspondia a 8 peças que passariam pelo banho de níquel 5 Normas internas para o Deposição de Níquel Químico Autocatalítico Interdifundido Alto Fósforo. 14 químico , 4 para camada de revestimento de 50 µm e 4 para camada de revestimento de 100 µm seguido de um tratamento térmico a 500oC. O conjunto 600 correspondia a 8 peças que passariam pelo banho de níquel químico, 4 para camada de revestimento de 50 µm e 4 para camada de revestimento de 100 µm seguido de um tratamento térmico a 600ºC.O procedimento foi realizado na empresa Celvi Revestimentos Galvanotécnicos. O Fluxograma feito para cada Corpo de Prova enviado para qualificação está em anexo ( ANEXO B). 6.3. ANÁLISE DOS RESULTADOS Devido aos muitos resultados, vamos discuti-los por seção, para dar uma melhor ênfase a cada ponto do relatório. 6.3.1 CERTIFICADO Como já comentado, o certificado apresentou todos os requisitos da especificação. Apresentando informações tais como, identificação da peça, código do produto, descrição da peça, ordem de compra, ordem de produção, quantidade de peças totais, quantidade por lote analisada, número de nota fiscal, camada especificada, normas recomendadas, conformidade nos testes de ferroxyl, aderência da camada, espessura da camada, porcentual de fósforo, dureza superficial média e temperatura de tratamento térmico. 6.3.2 INSPEÇÃO VISUAL A inspeção visual foi realizada para verificar se algum defeito nas peças poderia ser identificado apenas pelos aspectos visuais. Não foi encontrado indício algum fora da normalidade para as peças como lascas, bolhas, caroços, trincas ou áreas desplacadas, ao contrário, as peças apresentavam camada superficial homogênea e correspondente com os procedimentos do controle da qualidade. 6.3.3 INSPEÇÃO VISUAL Os resultados obtidos através do teste de Ferroxyl, feitos na própria Weatherford, demonstraram que não há porosidade superficial na camada de revestimento de níquel. Poros ou eventuais defeitos que o teste de Ferroxyl evidencia, estariam apontando falta de homogeneidade da camada de revestimento, mas não houve qualquer evidência dessa natureza. Figura 4- Teste de Ferroxyl os com indicativos de seu tratamento térmico e espessura de camada de revestimento. 15 6.3.4 ADESÃO Para se verificar a adesão da camada de revestimento ao material é feito um ensaio de dobramento nos corpos de prova. A adesão está diretamente ligada ao tratamento térmico. Os corpos de prova que receberam tratamento térmico apresentaram melhor adesão que aquela que recebeu apenas o banho de Níquel Químico. Porém, mesmo com a camada de interdifusão formada, no ensaio de dobramento, o qual dobra-se o corpo-deprova em 180 graus, observa-se o desplacamento mínimo e pequenas trincas nas lateriais dos corpos de provas, todos completamente aceitáveis de acordo com as especificações da norma NTE 056.10. Figura 5: CP após ensaio de Dobramento Figura 6: CP após ensaio de Dobramento Não apresentou desplacamentos. Não apresentou desplacamentos, apenas trincas. Banho de sais para 100µm. Banho de sais para 100µm. Tratamento Térmico: Não teve. Tratamento Térmico: 5000C. Figura 7: CP após ensaio de Dobramento Figura 8: CP após ensaio de Dobramento Não apresentou desplacamentos. Não apresentou desplacamentos. Banho de sais para 50µm. Banho de sais para 100µm. Tratamento Térmico: 5000C. Tratamento Térmico: 6000C. 16 6.3.5 ESPESSURA DA CAMADA DE REVESTIMENTO A espessura da camada de revestimento ficou dentro do especificado (50 µm e 100 µm). O efeito positivo da espessura está de acordo com a literatura que diz que, quanto maior a espessura da camada depositada, melhor o desempenho de NiP (menor porosidade). A deposição do níquel se dá por banho autocatalítico, que por demonstrar maior homogeneidade na deposição e maior controle sobre a camada de revestimento, torna-se o processo mais recomendável em comparação, por exemplo, a deposição de níquel por meio eletrolítico. Figura 9- CP's utilizados para teste de espessura de camada de revestimento. 6.3.6 ESPESSURA DA CAMADA I NTERDIFUNDIDA A espessura de camada interdifundida é relacionada diretamente com o tratamento térmico feito após o banho químico. Nesta qualificação foram feitos tratamentos térmicos com diferentes temperaturas, 500°C e 600°C. Os testes demonstraram que com tratamento térmico de 600°C a camada interdifundida é maior que aquelas que passaram pelo tratamento térmico a 500°C. Entretanto, ambos os resultados estão em total conformidade com o especificado pela NTE 056.10. Que tem como requisito camada interdifundida de no mínimo 2 µm. Figura 10:A espessura da camada interdifundida Figura 11: A espessura da camada interdifundida encontrada foi de 2,26 a 4,27 µm. encontrada foi de 3,51 a 5,94 µm. Tratamento Térmico: 5000C. Tratamento Térmico: 5000C. 17 Figura 12: A espessura da camada interdifundida Figura 13: A espessura da camada interdifundida encontrada foi de 4,10 a 4,52 µm. encontrada foi de 4,27 a 6,69 µm. Tratamento Térmico: 6000C. Tratamento Térmico: 6000C. 6.3.7 CORROSÃO O teste de corrosão foi na câmara de SO2, por 10 ciclos de 24 horas cada. Diferentes critérios para avaliação dos resultados do teste podem ser aplicadas para atender necessidades específicas, como por exemplo, mudança de massa, mudança de aparência, alteração revelada pelo exame micrográfico, ou mudança de propriedades mecânicas. Normalmente os critérios a serem considerados pelas especificações da norma são : Aspecto após a secagem ao ar; aspecto após a remoção da corrosão superficial; o número de pontos de corrosão , por exemplo, trincas, rachaduras, bolhas e outros defeitos que podem ser convenientemente avaliados; e o número de trincas até que apareça o primeiro sinal de corrosão. Como a especificação pedia apenas 10 ciclos, e ao final destas os corpos de prova não apresentavam o menor sinal de qualquer tipo de corrosão, não foram necessários mais ciclos para comprovar que a camada de revestimento está em total conformidade com os parâmetros requisitados. Figura 14- Corpos de prova após o ensaio de corrosão. 18 6.3.8 ANÁLISE QUÍMICA A deposição de níquel químico autocatalítico alto fósforo, tem necessariamente que atender parâmetros restritos de composição química. Após realização de todos os testes e análises requeridos pela norma técnica para níquel químico interdifundido (NTE 056.10 - 5-3-LA-BR-GL-00163). Pode-se concluir que os resultados atenderam todas as especificações e requerimentos. O que qualifica a Celvi Revestimentos Galvanotécnicos a tornar-se fornecedor do processo de níquel químico Interdifundido das peças da Weatherford- Caxias do Sul. O principal deles é que a quantidade de fósforo deve estar entre 10% e 13%. E os elementos residuais devem ser mínimos para que não haja impurezas na camada depositada. Verificando a análise de composição química, pode-se concluir que atende aos parâmetros especificados pela NTE 056.10. Outros parâmetros como quantidade de elementos residuais (Pb, Cd, Hg) e quantidade limite de S ( enxofre) devem ser comparados com as especificações da referente NTE. Tabela 2 – Análise Química da camada de revestimento 6.4. CONCLUSÕES Após realização de todos os testes e análises requeridos pela norma técnica para níquel químico interdifundido (NTE 056.10 - 5-3-LA-BR-GL-00163). Pode-se concluir que os resultados atenderam todas as especificações e requerimentos. O que qualificou a empresa CELVI REVESTIMENTOS GALVANOTÉCNICOS a prestar serviços a Weatherford – Caxias do Sul, por pelo menos mais 6 meses, quando uma requalificação deve ser feita a fim de verificar se os padrões e procedimentos do fornecedor continuam respeitando as normas e especificações da Weatherford. 19 Segue abaixo os parâmetros analisados: · 1. Certificados : Solicitado: De acordo com as especificações da norma técnica. Encontrado:De acordo com as especificações da norma técnica. · 2.Visual : Solicitado: De acordo com PCQ 01.00 - 5-3- LA-BR-GL-001006. Encontrado: Em total conformidade com os parâmetros solicitados. · 3. Porosidade: Solicitado: Não mais que 4 indicações/100cm2. Encontrado: Não foram encontradas indicações. · 4. Adesão: Solicitado: Sem delaminação ou desplacamento do revestimento. Encontrada: Sem delaminação ou desplacamentos fora do especificado. · 5. Espessura da Camada de Revestimento de Ni : Solicitada: superior a 50µm e 100µm. Encontrada: 52 µm e 101 µm respectivamente. · 6. Espessura de Camada Interdifundida: Solicitada: mínima de 2 µm. Encontrada: de 2,26 µm a 6,69 µm. · 7. Corrosão: Solicitado: Nenhum ponto de corrosão após 10 ciclos do ensaio de corrosão em câmara de SO2. Encontrado: Nenhum ponto de corrosão após os 10 ciclos do referente ensaio. · 8. Composição Química: Solicitada: Teor de P entre 10 e 13%; S < 150 ppm ; Encontrada: 11,34% de teor de P. Não há presença de S. 6 Procedimento interno da Weatherford. 20 7. CÍRCULO DE MOHR 7.1. REVISÃO BIBLIOGRÁFICA Em ‘a’ da Figura 15, há um elemento submetido a um estado plano de tensão. O círculo de Mohr correspondente é traçado num sistema de coordenadas ortogonais τ σ (tensão de cisalhamento x tensão normal) com os parâmetros: 1) Centro em (σm, 0), onde σm = (σx + σy) / 2 , ou seja, σm é a tensão normal média. 2) Raio dado por R2=[(σx−σy)/2 ]2 + τxy2 Portanto, o círculo de Mohr pode ser traçado com as equações acima a partir de um estado conhecido de tensões σx, σy e τxy (lembrar que τxy = τyx). As tensões principais, σ1 e σ2, são dadas pela interseção do círculo com o eixo horizontal, conforme pontos A e B da figura. Pode-se então escreverσ1, 2 = σm ± R Em ‘b’ da Figura 15, há indicação das tensões principais, que atuam ao longo dos respectivos eixos principais xp e yp. São as tensões normais, máxima e mínima atuantes no elemento (e não há cisalhamento nas direções principais). φp é o deslocamento angular, em relação aos eixos principais, do estado de tensão ‘a’ considerado. O ponto C corresponde às tensões no eixo X do elemento ‘a’ da figura. Pode ser facilmente determinado a partir dos valores das tensões e do círculo traçado. No círculo de Mohr, os deslocamentos angulares são o dobro dos deslocamentos físicos. Assim, o eixo Y de ‘a’ da Figura 15, que é deslocado de 90º de X, é deslocado de 180º no círculo, ou seja, é representado pelo ponto D. E o ângulo do eixo principal φp corresponde a 2φp no círculo. Os pontos extremos na vertical (E e F) indicam as tensões máxima e mínima de cisalhamento. Desde que, no círculo, estão deslocadas de 90º em relação aos eixos principais (A e B), conclui-se que fisicamente estão a 45º dos eixos principais, conforme deduzido em página anterior. 21 Considera-se agora a Figura 16. Das propriedades geométricas da circunferência, deduz-se que, se o ângulo AOC é 2φp, o ângulo ABC é a metade desse valor, isto é, φp. Então, a direção da tensão principal pode ser graficamente determinada pela reta que passa pelos pontos B e C. Convenções: no elemento ‘a’ da Figura 15, ocorrem tensões normais (σx e σy) positivas (tração). O cisalhamento é também positivo com as direções indicadas. Para calcular a tensão aplicada na peça utiliza-se a fórmula: σ ruptura = 7.2. σx +σ y 2 σ x −σ y ± 2 2 + τ 2 (A) PINOS DE CISALHAMENTO Um lote de pinos cisalháveis feitos de material MONEL K-500 apresentou um RNC (Relatório de não conformidade) ao passar pelo ensaio de cisalhamento, apresentando uma tensão superior a requerida pela especificação do desenho. Uma das opções para se diminuir as propriedades mecânicas seria um tratamento térmico. Como o tratamento térmico é especificado com base na tensão de ruptura desejável, precisou-se fazer a relação da tensão de cisalhamento requerida, com a tensão de ruptura correspondente. E para isto utilizou-se o já referenciado Círculo de Mohr. Utilizando a tensão de ruptura ( σ ruptura = 114,6kgf / mm 2 ) e a tensão de cisalhamento ( τ C = 63,2kgf / mm 2 ) do material antes do tratamento térmico, estimou-se a tensão de ruptura a ser alcançada pelo tratamento térmico , através da tensão de cisalhamento requerida( τ c = 46,42kgf / mm 2 ). Através da fórmula (A) pode-se encontrar σ max . = σ c + R ∴ σ c = σ max − R = (114,6 − 63,2) = 51,4kgf / mm 2 ;( centro do circulo). Se σ ruptura = 114,60 kgf / mm 2 ; e τ c = 63,2 kgf / mm 2 é máxima , então σ x =σ y= 51,4kgf / mm 2 . 2 σ ruptura. max 51,4 + 51,4 51,4 − 51,4 2 2 = ± + 63,2 = 114,6kgf / mm 2 2 22 Após o tratamento térmico: Calcular a tensão de ruptura σ ruptura = ? quando a tensão de cisalhamento é τ c = 46,42kgf / mm 2 . Usando a equação (1) temos: 2 σ ruptura 51,4 + 51,4 51,4 − 51,4 2 = ± + 46,2 2 2 Pela resolução da equação a cima, obtemos que a tensão de ruptura a ser alcançada pelo tratamento térmico é de aproximadamente 97,5kgf/mm2. Representando os esforços na peça: 23 8. REFERÊNCIAS BIBLIOGRÁFICAS [1] PEREIRA, José Carlos. Curso de Mecânica dos SólidosB. Florianópolis, Santa Catarina. Disponível em: http://aulas.unzehand.com.br/wpcontent/uploads/2010/06/Mecanica_dos_Solidos_B.pdf . Acesso em : 8 de maio de 2011. [2] Weatherford, Niquel Químico Interdifundido. NTE 056.10 Rev. 01, 2011. [3] Tabela de ET- CI Petrobrás para as Condições dos Reservatórios [4] W. Riedel, Electroless nickel plating, Wiltshire, Great Britain: Redwood Press Limited, 1991, 311, p.7. [5] ASTM B571: Test Methods for Adhesion of Metallic Coatings. [6] ASTM B733: Standard Specification for Autocatalytic Nickel-Phosporus Coating on Metals. [7] ASTM G87: Standard Practice for Conducting Moist SO2 Tests. [8] ASTM B636: Standard Test Method for Measurement of Internal Stress of Plated Metallic Coating with the Spiral Contractometer. [9] Revestimento de Niquel Químico para proteção contra corrosão – Cristiano Cardoso, São Paulo – 2006. [10] Thomas,J. E. Fundamentos de Engenharia de Petroleo. Rio de Janeiro: Interciencia, 2001 24 9. ANEXOS 9.1. ANEXO A – ESTOCAGEM E MANUSEIO DE 13CR. 25 9.2. ANEXO B- FLUXOGRAMA DOS CORPOS DE PROVA 26 9.3. ANEXO C – HISTÓRICO DA EMPRESA A Weatherford é uma das quatro maiores empresas de serviços da indústria de petróleo e gás do mundo. Atualmente, emprega mais de 50.000 funcionários no mundo, opera em mais de 100 países, incluindo 135 unidades de fabricação distribuídas globalmente em 900 bases de serviços e desenvolvimento de tecnologia e 16 instalações de treinamento. Instalou-se no Brasil em 1995, com a compra da empresa Engemaq, em Caxias do Sul – RS, que mantinha forte participação de mercado desde 1973. No Brasil, hoje, a Weatherford possui as seguintes filiais: • Base de Operações Macaé (RJ) ; Aracaju (SE); Natal (RN). • Escritórios Rio de Janeiro (RJ); Vitória (ES); São Mateus (ES). • Fábricas Caxias do Sul (RS); São Leopoldo (RS); Belford Roxo (RJ); Duque de Caxias (RJ); Simões Filho (BA). A unidade de Caxias do Sul enquadra-se na divisão de CPS, produzindo ferramentas de completação para poços revestidos, Controle de Fluxo e Sistemas de Liner. Possui as certificações ISSO 9001, ISSO 14001 e OSHAS 18000. 27 9.4. ANEXO D – CRONOGRAMA DE ESTÁGIO 28

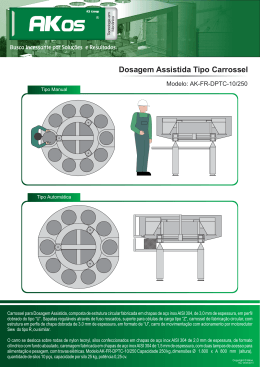

Download