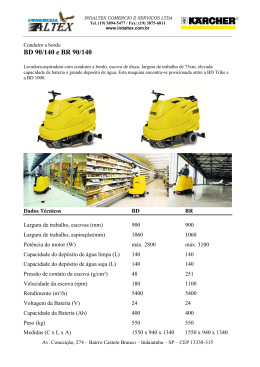

3 Escovas de Limpeza Scotch-Brite® Industrial Dados Técnicos Fevereiro/2004 Substitui: Janeiro/2002 Página 1 de 15 Introdução: As Escovas de Limpeza ScotchBrite foram desenvolvidas para condicionamento de chapas ou bobinas de metais laminados tais como: aço inox, aço carbono, ferro silício, latão, cobre, alumínio e outros. Materiais como laminados em PVC e EVA para calçados são condicionados para posterior pintura. Na limpeza de placas de prensagem também é possível utilizar as Escovas de Limpeza Scotch-Brite. Descrição: As Escovas de Limpeza Scotch-Brite são construídas a partir de discos de manta não tecida, impregnada com mineral abrasivo, comprimidos e mantidos desta forma através de tirantes de aço, fixados por anéis posicionados nas laterais e travados por parafusos (conforme figura ao lado). As Escovas de Limpeza Scotch-Brite são montadas no eixo da máquina ou em tubo mecânico, porém em ambos os casos (eixo ou tubo), devem ter 2 chavetas a 180º para transmissão do movimento. Disponibilidade: Tab.1 Tipo S – Ultra Fino S – Micro Acabamento S – Super Fino A – Muito Fino A – Fino A – Médio Densidade 5e7 5e7 5e7 5e7 5e7 5e7 Mineral Cor Carbeto de Silício Carbeto de Silício Carbeto de Silício Óxido de Alumínio Óxido de Alumínio Óxido de Alumínio Cor Cinza Azul Cinza Vermelha Vermelha Vermelha Página 2 de 15 Dimensões: Tab.2 Largura Diâmetro (mm) (mm) 200 – 2000 150, 200, 250, 300, 350, 400 e 450 Obs.: outras dimensões e densidades mediante consulta ao Serviço Técnico de Abrasivos. Aplicações: • • • • • • • • Limpeza de laminados antes da aplicação de camadas protetoras; Limpeza de oxidação; Limpeza antes e após decapagem; Limpeza antes de recozimento (limpeza eletrolítica) ou tratamento térmico; Limpeza antes de revestimentos ou banhos; Recuperação de laminados em chapas ou bobinas; Acabamento acetinado em laminados de aço, latão, cobre e alumínio; Limpeza de laminado de PVC e EVA para posterior pintura. Informações para uso e instalação das Escovas de Limpeza Scotch-Brite: Tab.3 Largura da Escova (mm) 200 - 300 300 - 610 610 - 1520 1520 - 1800 1800 - 2133 Tab.4 Diâm. da Escova (mm) 200 250 300 350 400 Diâmetro Mínimo do Eixo (mm) 45 61 101 114 127 Rotação Máxima (RPM) 3200 2500 2100 1800 1600 Página 3 de 15 Tab.5 Parâmetros Velocidade de Operação (MSPM) Pressão de Trabalho (HP / Pol. de Larg.) Oscilação (CPM) Amplitude da Oscilação (mm) Velocidade de Alimentação (m/min.) Leve 600-1060 0,10-0,15 80-150 9,5-25 30-45 Limpeza Média 600-1060 0,15-0,30 80-150 9,5-25 22-30 Pesada 600-1060 0,30-0,50 80-150 9,5-25 15-22 Nota: Para calcular a Velocidade Superficial (MSPM = Metros Superficiais Por Minuto) utilize a seguinte fórmula: V= πDn 1000 Onde: π = 3,14 D = diâmetro da roda em milímetros n = rotação do eixo da roda em RPM. Velocidade de Alimentação ou da Linha: A velocidade de alimentação ou da linha é diretamente relacionada à vida da escova, ao acabamento e à agressividade da escova. Uma velocidade de alimentação mais baixa significa maior tempo de contato (as fibras da escova estão em contato com o material por um maior período de tempo), o que significa que mais trabalho de limpeza é realizado. Quando se deseja realizar uma operação de limpeza, tente utilizar a maior velocidade possível para obter os resultados desejados. Utilizar uma velocidade alta resultará no melhor desempenho possível em termos de durabilidade. Em geral, se a velocidade da escova permanece constante, velocidade altas de alimentação tendem a aumentar o comprimento do risco e velocidade baixas tendem a diminuir o comprimento. Portanto, diferentes velocidades podem ser usadas para gerar diferentes acabamentos decorativos. Oscilação: A oscilação é recomendada mas não é essencial para o processo de limpeza. Em certas aplicações, a oscilação da escova é recomendada para obter o máximo de eficiência de limpeza. O uso de oscilação aumenta a limpeza em até 20% e produz um desgaste mais uniforme da escova. Página 4 de 15 Pressão de Operação e Consumo de Energia: Pressão de trabalho é a quantidade de pressão aplicada à superfície do material pela escova para limpeza durante a operação de limpeza. À medida que a pressão muda, também muda a ação de limpeza produzida pela escova. A quantidade de energia consumida pelo mecanismo de tração da escova muda quando a escova para limpeza se move em direção ao material a ser limpo. Esta quantidade de energia pode ser usada para determinar a quantidade de pressão exercida sobre o material. A quantidade de pressão requerida varia de acordo com cada tipo de operação de limpeza, conforme observado na tabela 5. O consumo de energia será diferente para cada tipo de escova e operação de limpeza. A fim de utilizar efetivamente estas recomendações, o consumo de energia deve ser calculado para cada escova específica e aplicação para limpeza. O consumo de energia é calculado medindo-se a mudança de corrente quando uma escova para limpeza entra em contato com um material e o mecanismo de tração é colocado sob carga. Por exemplo, a escova e seu mecanismo de tração podem consumir 10A a 440V no estado sem carga (com a escova rodando livremente e sem contato com o material) mas aumentar para 20A a 440V no estado de carga máximo (com a escova em contato com o material). O exemplo seguinte ilustra como calcular o consumo de energia para uma escova de 1220mm de largura durante o estado sem carga: 1. Com a escova ligada e girando livremente, observe o amperímetro. 2. Multiplique a leitura pela voltagem de operação para determinar (em watts) a energia consumida. 10A x 440V = 4400 W 3. Converta watts em HP. 750W = 1HP, 4400W = 5,86HP O valor 5,86 representa o no. de HP’s necessários para girar a escova na condição sem carga. Entretanto, quando a escova entre em contato com o material (estado de carga máximo), o mecanismo de tração atinge 25A a 440V. Para calcular a energia consumida: 1. Com a escova ligada e girando em contato com o material, observe o amperímetro. 2. Multiplique a leitura pela voltagem de operação para determinar (em watts) a energia consumida. 25A x 440V = 11000 W Página 5 de 15 3. Converta watts em HP. 750W = 1HP, 11000W = 14,67HP 4. Substraia o no. de HP’s no estado livre do no. de HP’s no estado de carga máximo para determinar o valor de HP’s sob carga máxima. 14,67 – 5,86 = 8,81HP 5. Divida o no. de HP’s pela largura da escova (em polegadas) para determinar a potência requerida/polegada de escova. 8,81HO ÷ 48pol. (1220mm) = 0,18HP/pol. O valor 0,18 no exemplo em questão representa uma pressão suficiente para realizar uma operação de limpeza média. Limitações de Conformabilidade: Bobinas tendem a se enrugar durante o processo de manufatura, criando uma condição superficial irregular. Se uma bobina está fora de planicidade por mais de 6,35mm a cada 1220mm de largura ou comprimento, a escova para limpeza pode não ser capaz de se conformar perfeitamente à superfície do material. Nesta situação, a densidade da escova afetará as características de desempenho. Por exemplo, uma escova com densidade 5 poderá se conformar adequadamente à superfície de uma bobina ligeiramente fora da planicidade desejada. Entretanto, uma escova de densidade 7 talvez já não funcione adequadamente. Faixa de operação: • Temperatura máxima da solução: 88ºC • pH da solução: 2 - 10 Fora destas faixas de operação, o material Scotch-Brite pode falhar e não funcionar satisfatoriamente. Compatibilidade Química: Escovas para Limpeza Scotch-Brite são projetadas especificamente para serem usadas em conjunto com sistemas de limpeza química. Um sistema de limpeza química pode ser incorporado a qualquer operação de limpeza que é utilizado para preparar a superfície de metais para operações subsequentes de pintura ou tratamentos diversos. Tal sistema de limpeza química pode ajudar a garantir que a escova para limpeza desempenhará o condicionamento desejado sem contaminar o material. Página 6 de 15 Geralmente, a configuração de uma linha inclui uma estação de limpeza química (limpeza alcalina) imediatamente antes da unidade de escovamento e uma estação de enxague após as escovas. A estação de limpeza alcalina remove graxas e óleos pesados que, de outra forma, empastariam nas escovas e seriam depositados novamente no material limpo. A estação de enxague remove qualquer resíduo alcalino que poderia eventualmente bloquear a reatividade da superfície limpa. Fixação de 2 chavetas opostas em 180 graus no eixo da máquina para Escovas de Limpeza: Estas chavetas deverão estar presentes quando forem utilizadas Escovas para Limpeza Scotch-Brite e estas escovas deverão ser sempre posicionadas no eixo de forma que toda sua extensão ou comprimento fique apoiado em cima das chavetas. São as chavetas que dão o giro nestas escovas. A = comprimento da chaveta B = ∅ do eixo C = altura da chaveta D = largura da chaveta Obs.: chaveta padrão - ½” x ½” Flange para Escovas de Limpeza Scotch-Brite: A = C + 60 mm B = A + 16 mm C = ∅ do eixo da máquina Obs.: O flange não deverá nunca fazer pressão no anel da Escova para Limpeza. Ele deverá ficar em contato com o Scotch-Brite, evitando-se assim o flexionamento dos tirantes que prendem os discos de Scotch-Brite que formam a escova. Página 7 de 15 Refrigeração/Lubrificação: A configuração do sistema de refrigeração é importante para obtenção de bons resultados no uso da Escova para Limpeza Scotch-Brite. Ver figura ao lado. Um líquido refrigerante, tal como água, deve ser aplicado à escova durante a operação de limpeza para reduzir o calor, remover os produtos decorrentes da limpeza e aumentar a vida útil e a eficiência da escova. Recomenda-se entre 15 e 23 litros por minuto de líquido refrigerante para cada 300mm de escova. Por exemplo, uma escova de 1220mm deveria ser utilizada com 60 a 90 litros por minuto de líquido refrigerante. Tal qual desenho acima, o líquido refrigerante deve ser aplicado num padrão de sobreposição do sprays direcionados à linha de contato com o laminado de modo que um spray cubra a área de outro spray caso o mesmo venha a falhar. Os sprays devem ser posicionados de modo a garantir que o líquido refrigerante seja aplicado às posições chaves conforme ordem de prioridade mostrada na figura. Esta priorização é baseada na geração de calor. Lubrificantes, tais como óleos solúveis, óleos e pastas, podem ser utilizados para produzir diferentes níveis de acabamento superficial. Geralmente, óleos e pastas tendem a reduzir a rugosidade superficial, a agressividade da escova e a capacidade ou nível de limpeza. Filtragem: Sistemas de filtragem devem ser usados para remover os produtos gerados pela limpeza – tais como partículas do material superficial, abrasivos usados e fibras – do sistema refrigerante/lubrificante. Esta filtragem irá prevenir o entupimento dos sprays e garantirá Página 8 de 15 que líquidos refrigerantes/lubrificantes limpos atinjam a superfície da escova a fim de gerar a refrigeração/lubrificação desejada. A 3M recomenda que os usuários de escovas de limpeza contatem o fornecedor do equipamento de escovamento e limpeza de chapas e o fornecedor de sistemas de filtragem industrial para determinar o melhor sistema de filtragem para cada caso específico. Rolos de Contato: O equipamento usado para aplicar Escovas para Limpeza Scotch-Brite devem ser equipados com rolos de contato para garantir que o material é corretamente posicionado contra as escovas. Rolos construídos em aço são os preferidos porque podem manter a linha exata de contato e as pressões de contato apropriadas (quando comparados com rolos de borracha). Para a maioria das aplicações, a 3M recomenda a utilização de um rolo de contato de 150mm de diâmetro. Observação: a deflecção no rolo é uma preocupação. Tal deflecção não deve exceder 0,635mm ao longo do rolo. Diversos tipos de configurações para rolos de contato podem ser usadas a fim de atingir diferentes resultados: • Diretamente oposto: rolos de contato diretamente opostos podem ser usados para permitir o contato de uma parte do material contra a escova em operações de limpeza pesada. Estes rolos tendem a ajudar na geração de padrões de riscos curtos. A 3M recomenda este tipo de configuração a fim de se atingir os melhores resultados de limpeza. • Offset: rolos de contato offset podem ser usados para permitir o contato de uma parte maior do material contra a escova em operações de limpeza média a leve. Estes rolos tendem a ajudar na geração de padrões de riscos médios. Página 9 de 15 • Em sela: rolos de contato na forma de sela podem ser usados para permitir o contato de uma parte do material ainda maior contra a escova em operações de limpeza muito leve. Apenas pequenas pressões unitárias podem ser usadas com esta configuração porque as forças de fricção tendem a aumentar muito rapidamente com a pressão. Estes rolos tendem a ajudar na geração de padrões de riscos longos. Detecção de União de Bobinas: quando se limpa bobinas unidades, as escovas devem ser levantadas para prevenir a geração de defeitos nas mesmas. Um sistema ótico ou mecânico de detecção de uniões deve ser instalado no equipamento de escovamento. O mesmo equipamento pode ser utilizado para detectar sobressaltos ou cortes profundos nas chapas. Página 10 de 15 Dressagem: A dressagem é um dos procedimentos mais importantes na utilização de uma Escova para Limpeza. Ela tem por objetivo configurar a escova ao eixo que a mesma está instalada, proporcionando ao conjunto um funcionamento suave e uniforme. Como dressar: 1. Preparar uma chapa plana com largura 50mm superior à largura da roda a ser dressada. Para Escovas Até 600 mm de largura 2. A chapa deve ser a mais rígida possível (em madeira ou metal). 3. Sobre esta chapa cole uma tira de abrasivo (lixa), 3M 241D #36, conforme mostra a fig. A para rodas estreitas e fig. B para rodas largas, isto é, com largura superior a 600 mm. Para Escovas Acima de 600 mm de largura 4. Levantar a roda ou abaixar o rolo de contato / mesa plana. 5. Posicione a chapa, com a lixa, sob a roda. 6. Abaixar a roda até que tenha contato com a chapa / lixa (leve pressão). 7. Remover a chapa / lixa. 8. Colocar a roda em funcionamento. 9. Passar a chapa / lixa na roda até obter um funcionamento suave e uniforme. 10.Se necessário abaixar a roda até concluir o processo de dressagem. 11.Para que a operação não gere calor excessivo, utilizar velocidade de alimentação da chapa / lixa de 4,5 a 6,0 m/min. 12.A seguir, para eliminar as fibras sem mineral, passar uma chapa de madeira na roda com objetivo de queimar tais fibras. Escovas largas são dressadas alimentando-se uma chapa de dressagem conforme descrito. Isto pode não ser viável com algumas máquinas ou configurações de linha de pro- Página 11 de 15 dução tal qual a operação de bobinamento no lingotamento contínuo do aço. Neste caso, a dressagem diretamente na linha pode ser realizada utilizando-se um dispositivo de dressagem automático. O dressador consiste numa ferramenta pneumática angular montada sobre uma rosca sem fim tranversal e um mecanismo guia que pode ser adaptado sobre a escova em funcionamento. O dressador desloca-se em ambas as direções a medida que a escova gira, mudando de direção ao final do curso, quando aciona os relês de parada. Vários tipos de abrasivos podem ser fixados ao mandril da ferramenta pneumática a fim de gerar o nível de dressagem requerido. Para a operação de dressagem fora da linha, o que precisa ser realizado em alguns casos, a escova é removida e montada num torno. Uma escova de aço ou uma ferramenta rotatória de dressagem com as seguintes especificações podem ser usadas para realizar esta operação: Escovas Densidade 5 Fio de aço trançado Construção (0,58mm) 203mm Diâmetro 50mm Largura 0,15 a 0,30 m/min Velocidade de avanço 1750 RPM Velocidade da Ferramenta de Dressagem Escovas Densidade 7 Ferramenta rotativa de diamante 37mm N/A 0,15 m/min 6000 a 12000 RPM alto torque A escova deve ser montada sobre um eixo no torno e girada com 50 a 100 RPM. A ferramenta de dressagem é montada no castelo e deslocada ao longo de todo o comprimento da escova. Página 12 de 15 Recomendações Adicionais: Para um melhor funcionamento das Escovas para Limpeza de Circuito Impresso Scotch-Brite recomendamos alguns procedimentos como segue: 1. 2. 3. 4. 5. Dressar a escova pelo menos uma vez ao dia, de preferência todo início do turno da manhã; Manter flanges sempre em boas condições; Desligar o enxágüe ou spray antes de parar a escova. Isto garante que o líquido não permanecerá na escova. Principalmente em escovas largas, este líquido fluirá para a parte inferior da escova, provocando um desbalanceamento; Excesso de pressão não conferem à escova maior corte, só diminui a durabilidade; A distribuição das peças ao longo de sua largura evita desgaste irregular, escovas cônicas, dressagens freqüentes e uma melhor vida útil. Distribuição das peças na esteira Correto Incorreto Usuários Típicos: • • • • Usinas de aços planos; Laminação de metais; Industria de laminados em PVC e EVA; Fabricantes de laminados com zincrometal. Substitui: • • • • Escova de fios de nylon; Escovas de fios com abrasivo; Escovas de tâmpico; Escovas Osborn. Página 13 de 15 As Escovas para Limpeza Scotch-Brite substituem com vantagens as escovas comuns utilizadas em diversos segmentos industriais. Podem ser usadas em alguns casos também para limpeza de chapas de aglomerados prensados, compensados, chapas duras, laminado plástico ou no acabamento de chapas de borracha dura, em escovadeiras especiais. Problemas / Soluções: 1. Escova vibrando na máquina. • • • • Verificar se flanges estão corretamente montadas, centradas e balanceadas. Verificar se o diâmetro do eixo está de acordo com a largura da escova. Verificar a circularidade da escova. Verificar se os pesos de balanceamento estão corretos, isto se aplica somente para as escovas largas. • Dressar a escova. • Mudar a freqüência e amplitude da oscilação. 2. Manchas sobre o laminado ou chapa. Escova empastada. • Verificar se o tipo de escova é o mais indicado para a operação. • Dressar a Escova 3. Pontos pretos na superfície do metal. Escova está melando. • Verificar velocidade e pressão de trabalho. • Utilizar refrigerante ou lubrificante com água. • Dressar a escova. 4. Desgaste irregular. Manta rasgando. • Verificar velocidade e pressão de trabalho. • Aumentar a densidade da escova. 5. Acabamento não uniforme com riscos longos. • Instalar unidade de oscilação na escova. 6. Marcas longitudinais. • Reduzir densidade da escova. Página 14 de 15 • Aumentar freqüência da oscilação. 7. Somente um lado da chapa está sendo trabalhado, no caso de escovas largas. • Verificar se a escova está cônica. • Verificar se o eixo é em balanço (um só mancal). • Dressar a escova com maior freqüência. 8. Escova está empastando e não corta. • • • • Verificar se a máquina tem rolo de contato. Verificar velocidade e pressão de trabalho. Verificar a superfície trabalhada e regularidade do material a ser removido. Verificar se a velocidade de alimentação não é alta. Se sim, provavelmente será necessário instalar mais um cabeçote com escova. 9. Escova está desgastando o rolo de contato nas laterais. • Isto é normal. Para minimizar este fato, deve-se dressar a escova com maior freqüência. 10.Escova está desintegrando (a manta). • Ataque químico pode ser a causa. Verificar o pH e temperatura da solução usada. • Verificar se o sistema de enxágüe está correto e funcionando bem. 3 Divisão de Sistemas Abrasivos 3M do Brasil Ltda. Fone (19) 3838-7000 Via Anhanguera km, 110 Cx. Postal 123, Campinas – SP CEP 13001-970 Centro de Relacionamento com o Cliente Fone: 0800 15 2626 / 0800 55 0605 Linha Aberta 3M Fone: 0800 132 333 Informações: Consulte o Serviço Técnico Fone (19) 3838-7321 / 6762 / 6804 Fax (19) 3838-7766 Página 15 de 15

Baixar