Universidade Federal de Sergipe Centro de Ciências Exatas e Tecnologia Núcleo de Engenharia Mecânica ANÁLISE ENERGÉTICA E EXERGÉTICA DO CICLO RANKINE DE COGERAÇÃO EM UMA USINA DE CANADE-AÇÚCAR por WESLEY FERNANDES QUEIROZ Trabalho de Conclusão de Curso São Cristóvão - SE Junho de 2012 Universidade Federal de Sergipe Centro de Ciências Exatas e Tecnologia Núcleo de Engenharia Mecânica ANÁLISE ENERGÉTICA E EXERGÉTICA DO CICLO RANKINE DE COGERAÇÃO EM UMA USINA DE CANADE-AÇÚCAR Trabalho de Conclusão do Curso de Engenharia Mecânica, entregue como requisito parcial para obtenção do grau de Engenheiro Mecânico. WESLEY FERNANDES QUEIROZ São Cristóvão - SE Junho de 2012 ANÁLISE ENERGÉTICA E EXERGÉTICA DO CICLO RANKINE DE COGERAÇÃO EM UMA USINA DE CANADE-AÇÚCAR WESLEY FERNANDES QUEIROZ ‘Esse documento foi julgado adequado para a obtenção do Título de Engenheiro Mecânico e aprovado em sua forma final pelo colegiado do Curso de Engenharia Mecânica da Universidade Federal de Sergipe.’ ______________________________________ Douglas Bressan Riffel, Dr. Coordenador do Trabalho de Conclusão de Curso Banca Examinadora: Nota ______________________________________ Wilson Luciano de Souza, Dr. Orientador ______________________________________ Douglas Bressan Riffel, Dr. ______________________________________ Dagoberto Albuquerque Neto, Eng. Média Final: Agradecimentos Em primeiro lugar gostaria de agradecer a Deus que sempre me guiou e me ajudou a superar todos os problemas, além de me proporcionar vários momentos de alegria. À minha família, que sempre esteve ao meu lado nos momentos de alegria e de tristeza, jamais deixando de me apoiar. Ao meu orientador e professor, Dr. Wilson Luciano de Souza, por sua ajuda e paciência que foram fundamentais para a elaboração deste trabalho, além de ter me incentivado bastante na escolha deste tema. A todos os professores do Núcleo de Engenharia Mecânica da Universidade Federal de Sergipe, que foram peças fundamentais à minha formação acadêmica e pessoal, em especial ao professor Dr. Douglas Bressan Riffel, por ter me dado grande apoio e motivação durante toda a minha graduação. A todo o pessoal da Usina São José do Pinheiro, em especial ao senhor Hérmani Quintela e à senhora Ana Cláudia, por toda a ajuda e paciência que tiveram comigo durante minhas visitas à usina. À minha namorada, Ana Luísa, pela motivação, paciência e apoio, além de ter me auxiliado bastante na organização e revisão deste texto. A todas as outras pessoas, colegas e amigos, que me ajudaram e me deram forças para seguir com este trabalho. MUITO OBRIGADO! Resumo Este trabalho consiste em uma análise energética e exergética do ciclo Rankine de potência a vapor utilizado na Usina São José do Pinheiro, localizada na rodovia Laranjeiras – Riachuelo km 07, no povoado Pinheiro, município de Laranjeiras, estado de Sergipe. O principal motivo de se realizar essa análise está na possibilidade de quantificar os fluxos energéticos envolvidos e mapear todos os pontos do sistema a fim de identificar os pontos de maior ocorrência de irreversibilidades. A usina atualmente opera produzindo açúcar, álcool e mutuamente cogerando energia elétrica. Os equipamentos envolvidos são duas caldeiras aquatubulares, nove turbinas de contrapressão, uma turbina de condensação, um condensador, duas bombas e um tanque de armazenamento da água de alimentação das caldeiras. O método utilizado nesta análise consiste na divisão da planta da usina em volumes de controle, os quais foram simulados individualmente no software Engineering Equation Solver®. Neste programa, todos os pontos principais do ciclo foram tabelados e tiveram suas propriedades termodinâmicas obtidas. A falta de algumas informações levou à adoção de algumas hipóteses que se fizeram necessárias para a obtenção dos resultados desejados, os quais estão bem próximos dos dados reais de operação da planta. Os resultados encontrados foram tabelados e comentados, sendo identificados como maiores causadores de destruição de exergia, (irreversibilidades), as caldeiras e as turbinas mais potentes. Palavras chave: Cogeração, análise exergética, ciclo Rankine, usina de cana-de-açúcar. Abstract This work consists in a energetic and exergetic analysis of Rankine’s power steam cycle used at Usina São José do Pinheiro localized in Laranjeiras – Riachuelo highway, km 07, at Pinheiro’s town, city of Larangeiras, state of Sergipe. The main motive of making this analysis is in the possibility of measuring the energetic flows involved and mapping all the systems points to identify the locations of biggest irreversibities. The plant currently works with the production of sugar, alcohol and mutually with the cogeneration of electric energy. The involved equipment consists in two aquatub boilers, nine backpressure turbines, one condensation turbine, a condenser, two turbo pumps and a tank for the storage of the boiler’s water. The method used in this work consists in splitting the plant in control volumes which of whom was individually analyzed at the software Engineering Equation Solver®, in which all of the principal cycle points were tabulated and had their thermodynamic properties obtained. The lack of some information led to the adoption of some hypothesis that were necessary for the attainment of the desired results, this results was very close to the real operational data of the plant. The results was tabulated and discussed, and the boilers and the greater power turbines were identified as the biggest exergy destruction equipment. Key words: cogeneration, exergetic analysis, Rankine’s cycle, sugar plant. 7 Lista de Figuras Figura 1 – Ciclo Rankine.................................................................................................22 Figura 2 – Esquema do ciclo de cogeração analisado.....................................................27 Figura 3 – Turbina TGM TM 2000 do desfibrador.........................................................28 Figura 4 – Turbina TGM TMFlex 1000 do 1º terno de moenda.....................................28 Figura 5 – Turbina e acoplamento dos 2º e 3º ternos da moenda....................................29 Figura 6 – Turbina TGM TM 5000 do gerador 1............................................................29 Figura 7 – Turbina DEDINI 450F do gerador 2..............................................................30 Figura 8 – Turbina TGM TMC 5000 do gerador 3.........................................................30 Figura 9 – Bombas de alimentação das caldeiras............................................................31 Figura 10 – Eficiências exergérticas dos volumes de controle analisados......................54 Figura 11 – Eficiências isoentrópicas de turbinas e bombas...........................................55 Figura 12 – Irreversibilidades relativas...........................................................................55 Figura 13 – Diagrama T-s do ciclo da usina....................................................................57 8 Lista de Tabelas Tabela 1 – Dados das turbinas.........................................................................................31 Tabela 2 – Dados das turbinas (continuação)..................................................................31 Tabela 3 – Dados das caldeiras........................................................................................31 Tabela 4 – Propriedades dos pontos adotados.................................................................49 Tabela 5 – Resultados das caldeiras................................................................................50 Tabela 6 – Resultados das turbinas..................................................................................51 Tabela 7 – Resultados das turbinas (continuação)...........................................................51 Tabela 8 – Resultados das bombas..................................................................................52 Tabela 9 – Resultados do condensador............................................................................53 Tabela 10 – Resultados do tanque...................................................................................53 9 Lista de Símbolos E Energia, kJ ex Exergia, kJ/kg g Aceleração da gravidade, m/s² h Entalpia específica, kJ/kg ̇ Taxa de geração de irreversibilidade, kW M Vazão de cana processada, t/h m Massa, kg ̇ Fluxo de massa, kg/s PCIu Poder calorífico inferior do bagaço úmido, kcal/kg PCSu Poder calorífico superior do bagaço úmido, kcal/kg pol Concentração de açúcar no bagaço, % Q Calor, kJ ̇ Taxa de transferência de calor, kW S Entropia total, kJ/K ̇ Taxa de geração de entropia, kW/K s Entropia específica, kJ/kg.K T Temperatura, K t tempo, s V Velocidade, m/s X Teor de fibra, % z Altura, m W Trabalho, kJ ̇ Potencia, kW w Umidade do bagaço, % 10 SIMBOLOS GREGOS ε Eficiência exergética, % η Eficiência ou rendimento, % δ Irreversibilidade relativa, % SUB-ÍNDICES vc Volume de controle b Bagaço c Cana-de-açúcar cond Condensador e Entrada f Porcentagem de fibra fb Porcentagem de fibra do bagaço ger Geração proc Processo de produção de açúcar e álcool s Isoentrópico s Saída u Base úmida t Turbina tb Bagaço produzido 11 Sumário Lista de Figuras ................................................................................................................ 7 Lista de Tabelas ................................................................................................................ 8 Lista de Símbolos ............................................................................................................. 9 1 Introdução .................................................................................................................... 13 1.1 Objetivos .......................................................................................................... 14 1.1.1 Geral .............................................................................................................. 14 1.1.2 Específicos ..................................................................................................... 14 1.2 Descrição da empresa ........................................................................................... 15 2 Revisão da Literatura ................................................................................................... 17 2.1 Rendimentos pela segunda Lei da Termodinâmica (eficiências exergéticas) ...... 19 2.2 Equações complementares .................................................................................... 20 2.2.1 Poder Calorífico inferior do bagaço de cana-de-açúcar (base úmida)........... 20 2.2.2 Poder calorífico superior do bagaço de cana-de-açúcar (base úmida) .......... 21 2.2.3 Quantidade de bagaço produzida ................................................................... 21 2.2.4 Produção específica de vapor das caldeiras ................................................... 21 2.2.5 Consumo de vapor das turbinas ..................................................................... 21 2.3 Ciclo Rankine ....................................................................................................... 22 2.4 Caldeiras ............................................................................................................... 23 2.5 Turbinas a vapor ................................................................................................... 23 2.6 Bombas ................................................................................................................. 24 2.7 Trocadores de calor .............................................................................................. 24 3 Metodologia ................................................................................................................. 26 3.1 Hipóteses adotadas ............................................................................................... 26 3.2 Descrição do ciclo ................................................................................................ 26 3.3 Programação na plataforma EES (Engeneering Equation Solver®) .................... 32 3.4 Balanços de massa, energia, de segunda Lei, de exergia e cálculos de eficiências .................................................................................................................................... 32 3.4.1 Caldeiras ........................................................................................................ 32 3.4.1.1 Caldeira 1 .................................................................................................... 34 3.4.1.2 Caldeira 2 .................................................................................................... 35 3.4.2 Turbina do picador......................................................................................... 35 12 3.4.3 Turbina do desfibrador .................................................................................. 36 3.4.4 Turbina do 1º terno da moenda...................................................................... 37 3.4.5 Turbina do 2º e 3º ternos da moenda ............................................................. 38 3.4.6 Turbina do 4º e 5º ternos da moenda ............................................................. 39 3.4.7 Turbina do gerador 1 (G1) ............................................................................. 40 3.4.8 Turbina do gerador 2 (G2) ............................................................................. 41 3.4.9 Turbina do gerador 3 (G3) ............................................................................. 42 3.4.10 Condensador ................................................................................................ 43 3.4.11 Turbina da bomba 1 (alimentação das caldeiras) ........................................ 44 3.4.12 Turbina da bomba 2 (alimentação das caldeiras) ........................................ 45 3.4.13 Bomba 1....................................................................................................... 46 3.4.14 Bomba 2....................................................................................................... 47 3.4.15 Tanque de armazenamento da água de alimentação das caldeiras .............. 47 4 Resultados e Discussões: ............................................................................................. 49 4.1 Caldeiras ............................................................................................................... 50 4.2 Turbinas ................................................................................................................ 50 4.3 Bombas ................................................................................................................. 52 4.4 Condensador ......................................................................................................... 53 4.5 Tanque de armazenamento ................................................................................... 53 4.6 Análises de eficiências e irreversibilidades .......................................................... 54 4.6.1 Eficiência do ciclo de cogeração ................................................................... 56 4.7 Propostas de melhorias ......................................................................................... 57 5 Conclusões ................................................................................................................... 59 6 Referências Bibliográficas ........................................................................................... 61 13 1 Introdução A matriz energética brasileira de eletricidade ainda é bastante centralizada na hidroeletricidade. Segundo a Agência Nacional de Energia Elétrica, 65,76% de toda a energia produzida no Brasil hoje é proveniente das usinas hidroelétricas (ANEEL, 2012). Porém, conforme o potencial hidroelétrico vai sendo aproveitado, torna-se necessária a busca por fontes alternativas de geração de energia de modo que problemas como o “apagão” ocorrido em 2001 não se repitam. Para que esta busca se concretize, o governo vem investindo em programas como o Programa Prioritário de Termoeletricidade (PPT) e o Programa de Incentivo às Fontes Alternativas de Energia Elétrica (PROINFA). O setor sucroalcooleiro se encaixa como uma fonte incentivada pelo PROINFA, e, por apresentar menores prazos e custos de implantação, baixo impacto ambiental e característica de promover a geração localizada de energia, acaba se tornando uma alternativa técnica e economicamente competitiva (SOUZA, 2004). Em usinas de cana-de-açúcar a principal fonte energética é o bagaço, resíduo da cana que passa pelas moendas. Portanto, o sistema de cogeração, (quando existente), deve ser avaliado adequadamente quanto à produção de bagaço existente na usina, de modo que nunca falte combustível nas caldeiras, evitando a parada da mesma. Atualmente existem 349 usinas de cana de açúcar no Brasil que apresentam sistemas de cogeração com exportação de energia elétrica. Essas usinas possuem uma capacidade instalada de 7.271.588 kW, correspondendo à 5,78% do total brasileiro, utilizando como combustível o bagaço da cana (ANEEL, 2012). Cogeração é definida como o processo de produção de calor e energia mecânica, esta ultima podendo ser convertida completamente ou parcialmente em energia elétrica (HUGOT, 1969). Em usinas de cana-de-açúcar, um dos motivos que existem para se utilizar estes sistemas está no fato do bagaço da cana apresentar alto potencial energético, o que proporciona a produção de excedentes de eletricidade que podem ser vendidos. Outra vantagem destes sistemas está no fato de o período de colheita da canade-açúcar (safra) coincidir com o período de estiagem das principais bacias hidrográficas brasileiras (SOUZA, 2004), fazendo com que a cogeração nas usinas seja 14 um complemento essencial para garantir o suprimento de energia no país em uma época em que as hidroelétricas estão funcionando em sua menor capacidade. Além dessas vantagens, o bagaço da cana-de-açúcar produz energia com impacto ambiental muito menor do que fontes tradicionais de usinas termoelétricas como o carvão mineral, óleo combustível e o gás natural (ROCHA, 2010). Além disso, a quantidade de gases poluentes emitidas pelas caldeiras em uma usina é compensada pelas lavouras de cana, que acabam neutralizando o efeito destes gases. Devido ao fato de algumas usinas apresentarem instalações relativamente antigas, estas acabam operando com um potencial menor do que o máximo possível. Isto acaba fazendo com que uma quantidade limitada de energia seja disponibilizada para comercialização (ROCHA, 2010). A análise correta de um sistema de cogeração de uma usina é quem garantirá o sucesso financeiro de qualquer investimento, portanto, é extremamente necessário que haja uma busca constante pela melhoria de eficiência da planta como um todo. 1.1 Objetivos 1.1.1 Geral Aprofundar os conhecimentos sobre cogeração na indústria sucroalcooleira, através da aplicação dos conceitos de análise energética e exergética de ciclos de potência a vapor. 1.1.2 Específicos Analisar o ciclo como um todo, definindo as propriedades em cada ponto do processo de geração de energia; Analisar cada equipamento utilizado no ciclo (considerando eficiências, quantidades de energia envolvidas, cálculos de irreversibilidades, etc.); Identificar pontos de menor eficiência, maior irreversibilidade. 15 1.2 Descrição da empresa A Usina São José do Pinheiro é uma usina autônoma com destilaria anexa, localizada na rodovia Laranjeiras – Riachuelo km 07, no povoado Pinheiro município de Laranjeiras, estado de Sergipe. A usina atualmente produz Açúcar, Álcool e energia elétrica. Hoje a usina trabalha com nove turbinas de contrapressão para realizar os acionamentos de vários equipamentos utilizados no processo de extração do caldo da cana, sendo eles: desfibrador1, picador2, primeiro terno da moenda3 (que possui uma turbina), segundo e terceiro ternos da moenda (que dividem uma turbina), quarto e quinto ternos da moenda (que dividem uma turbina), duas turbo-bombas para a alimentação das caldeiras (cada uma com uma turbina) e mais dois geradores elétricos. Além dessas, existe outra turbina de condensação que alimenta um terceiro gerador elétrico. Todo o vapor proveniente das turbinas de contrapressão é utilizado no processo e todo o condensado extraído da turbina de condensação é devolvido às caldeiras. O vapor que vai para o processo acaba tendo uma perda de 5%, o restante é retornado às caldeiras. A usina está operando com duas caldeiras DEDINE, a uma pressão de 21 kgf/cm² cada, com uma temperatura do vapor de saída de 320 °C e com uma produção de vapor que é controlada conforme a necessidade das turbinas, tendo uma média por safra de 154 t/h de vapor. Com o sistema atual, a empresa consegue exportar 3,5 MW de energia durante o período de safra (período em que a lavoura está plantando e colhendo a cana), que vai de outubro a março. Durante a entressafra (período em que não há plantio de cana) a empresa não cogera, porém há um projeto de ampliação, a ser desenvolvido nos próximos 2 anos, que pretende aumentar a exportação de energia elétrica para 13 MW. Isto será possível através da substituição dos acionamentos atualmente feitos por turbinas de contrapressão por motores elétricos, além da implantação de um novo gerador de 20 MW. Além disso, um aumento da pressão de operação das caldeiras para 1 Desfibrador: Equipamento de preparo da cana formado por um rotor no qual é acoplado um conjunto de martelos oscilantes que gira de modo a forçar a passagem da cana por uma pequena abertura ao longo de uma placa desfibradora. 2 Picador: Equipamento de preparo da cana que fornece a mesma em pedaços muito curtos e pequenos às moendas, aumentando a capacidade e a extração das mesmas. 3 Terno de moenda: Conjunto de rolos da moenda montados em uma estrutura denominada castelo. Cada terno é formado por três rolos principais denominados rolo de entrada, rolo superior e rolo de saída. 16 42 kgf/cm² e da temperatura do vapor de saída para 420°C deverá suprir essa nova demanda, além de aumentar a eficiência do ciclo de cogeração. 17 2 Revisão da Literatura O conceito de energia é um conceito fundamental em qualquer análise termodinâmica e um dos aspectos mais importantes a ser considerado em análises de engenharia (SHAPIRO, 2007). Para se empregar este conceito de maneira correta em qualquer análise, devemos inicialmente estudar os enunciados da Lei da Conservação da Massa, primeira Lei da Termodinâmica e segunda Lei da Termodinâmica. A Lei da Conservação da Massa estabelece que, a taxa temporal de variação de massa contida no interior do volume de controle em um instante t é igual à taxa temporal de fluxo de massa através da entrada e no instante t menos a taxa temporal de fluxo de massa através da saída s no instante t. Matematicamente, temos que esta lei é dada por: ̇∑ ̇ ∑ ̇ (1) Assim como a massa, a energia é uma propriedade extensiva, podendo ser transferida para dentro ou para fora de um volume de controle devido o movimento mássico que ocorre entre as fronteiras do mesmo (SHAPIRO, 2007). A primeira Lei da Termodinâmica apresenta o seguinte enunciado: A taxa temporal de variação da energia contida no volume de controle no instante t é igual à taxa líquida na qual a energia está sendo transferida para dentro por transferência de calor no instante t, menos a taxa líquida na qual a energia está sendo transferida para fora por trabalho no instante t, mais a taxa liquida transferida para o volume de controle juntamente com o fluxo de massa. Matematicamente temos que a primeira Lei da Termodinâmica é dada por: ̇ ̇ ∑ ̇ ( ) ∑ ̇ (2) Até agora consideramos a análise termodinâmica utilizando os princípios da conservação da massa e da energia (Lei da Conservação da Massa e primeira Lei da Termodinâmica). Porém, nem sempre estes princípios conseguem explicar o problema 18 completamente, fazendo com que a segunda Lei da Termodinâmica seja necessária para que ocorra uma descrição completa de determinada situação Termodinâmica. O enunciado da entropia da segunda Lei da Termodinâmica afirma que a entropia de qualquer sistema é uma propriedade extensiva importante, e como tal é contabilizada em um balanço de entropia, que estabelece o seguinte: A variação da quantidade de entropia contida no sistema durante um intervalo de tempo é igual à quantidade liquida de entropia transferida para dentro através da fronteira do sistema durante o intervalo de tempo, somada com a quantidade de entropia produzida no interior do sistema durante este intervalo de tempo. Matematicamente, para um sistema com várias entradas e várias saídas, este enunciado é dado por: ∑ ̇ ∑ ̇ ∑ ̇ ̇ (3) Em que dSvc/dt representa a taxa de variação temporal de entropia, mese e msss representam as taxas de transferência de entropia, ̇ representa a taxa temporal de transferência de calor na posição da fronteira onde a temperatura é Tj, e ̇ representa a taxa temporal de geração de entropia devido à irreversibilidades no interior do volume de controle. Todo processo termodinâmico apresenta irreversibilidades. Um processo irreversível é aquele que depois de executado não pode ser restaurado espontaneamente a seu estado inicial. Um processo reversível é exatamente o oposto, ou seja, é aquele que retorna ao estado inicial espontaneamente após o ocorrido (ÇENGEL, 2006). Estes conceitos levam à definição da eficiência da segunda Lei da Termodinâmica, que é o grau de proximidade que processos reais (irreversíveis) apresentam de processos ideais (reversíveis). A taxa de geração de irreversibilidades em um volume de controle é dada pela diferença entre o trabalho reversível e o real: ̇ ̇ ̇ Desenvolvendo esta ultima equação matematicamente, encontramos: (4) 19 ̇ ∑ ̇ ∑ ̇ ∑( ) ̇ ̇ (5) Em que ex representa a exergia (nas entradas ou nas saídas do volume de controle), T0 é a temperatura do ambiente (estado morto). Para saber a participação relativa de cada volume de controle em relação ao total de irreversibilidades presente em um sistema, calculamos as irreversibilidades relativas através da seguinte relação: ̇ (6) ̇ Exergia é a propriedade que quantifica o potencial de uso (SHAPIRO, 2007). É o máximo trabalho possível de ser obtido (teórico) a partir de determinado sistema, até que este entre em equilíbrio com o ambiente (atinja o estado morto). A exergia de um sistema, ex, é dada por: (7) Em que identificamos os termos de energia cinética e potencial, h e s são respectivamente a entalpia e entropia do sistema no estado especificado e hₒ e sₒ são a entalpia e a entropia do sistema no estado morto. Uma outra forma de se definir a taxa de geração de irreversibilidades é dada por: ̇ Em que ̇ ̇ (8) é dado pela Eq. (3). 2.1 Rendimentos pela segunda Lei da Termodinâmica (eficiências exergéticas) A eficiência de segunda Lei da Termodinâmica será apresentada a seguir para cada equipamento presente no ciclo de cogeração. Para uma turbina que opera em regime permanente, sem transferência de calor para sua vizinhança temos que a eficiência de 2ª lei da termodinâmica é dada por: 20 ̇ ∑ ̇ (9) ∑ ̇ Para uma bomba que opera em regime permanente, sem troca de calor com sua vizinhança, temos que a eficiência de 2ª lei da termodinâmica é dada por: ∑ ̇ ∑ ̇ (10) ̇ O rendimento de um ciclo de cogeração é uma relação entre a energia efetivamente útil e a energia disponibilizada ao sistema térmico (SOUZA, 2004). (11) ou então: ̇ ̇ (12) ̇ Em que ̇ é a energia térmica do vapor que será aproveitada no processo industrial, que não envolve trabalho, ̇ é o fluxo de bagaço consumido e PCSu é o poder calorífico superior do bagaço úmido. 2.2 Equações complementares Consideraremos agora algumas equações ainda não relacionadas, mas que, juntamente com as equações consideradas até agora, constituirão a base para a realização dos cálculos necessários neste trabalho. 2.2.1 Poder Calorífico inferior do bagaço de cana-de-açúcar (base úmida) O poder calorífico inferior do bagaço úmido (kcal/kg), é dado pela equação abaixo, (HUGOT, 1969): (13) Em que w é a umidade do bagaço em %, e pol é a concentração de açúcar no bagaço também em %. 21 2.2.2 Poder calorífico superior do bagaço de cana-de-açúcar (base úmida) O poder calorífico superior do bagaço úmido (kcal/kg), é dado pela equação abaixo, (HUGOT, 1969): (14) 2.2.3 Quantidade de bagaço produzida A produção total de bagaço, em t/h, é dada pela equação abaixo, (LOBO, 2002): (15) Em que Mc é a vazão de cana processada pela usina (em t/h), Xf é o teor de fibra presente na cana (em %), e Xfb é o teor de fibra do bagaço (em %). 2.2.4 Produção específica de vapor das caldeiras A geração de vapor (Pv) em kg de vapor/kg de bagaço é dada pela equação (16), e representa a razão entre a vazão de vapor produzida nas caldeiras em t/h ( quantidade de bagaço consumida, também em t h, b) v) e a para a produção de tal quantidade de vapor (SOUZA,2004). ̇ (16) ̇ 2.2.5 Consumo de vapor das turbinas O consumo específico de vapor de uma turbina, em kg/kWh, é definido como a relação entre a quantidade de vapor que entra na turbina (kg/h) e a potência produzida pela mesma (kW). É dada pela equação (17) (LOBO, 2002). ̇ ̇ (17) 22 O consumo de vapor pode também ser calculado pela equação (18), que é uma relação inversa da queda entalpica que ocorre na turbina (SOUZA, 2004). (18) 2.3 Ciclo Rankine O ciclo Rankine é um ciclo de potência a vapor em que o fluido de trabalho, geralmente água, passa pelos vários componentes de um ciclo de potência a vapor simples sem irreversibilidades. Dessa forma, os processos que ocorrem na turbina e na bomba são isentrópicos (SHAPIRO, 2007). O ciclo ideal de Rankine, juntamente com os equipamentos que normalmente se fazem presentes em uma instalação que empregue este ciclo estão representados na Figura 1 abaixo. Figura 1 – Ciclo Rankine Através da análise da Figura 1, percebemos que o fluido de trabalho fica sujeito aos seguintes processos: Processo 1 – 2: Compressão isentrópica na bomba até o estado 2 (líquido comprimido); Processo 2 – 3: Transferência de calor para o fluido de trabalho quando este passa pela caldeira; Processo 3 – 4: Expansão isentrópica do fluido de trabalho através da turbina até a pressão do condensador; 23 Processo 4 – 1: Transferência de calor do fluido de trabalho quando este passa pelo condensador, atingindo o estado 1 (líquido saturado). 2.4 Caldeiras Caldeiras são equipamentos industriais utilizados para fornecer calor à agua, de modo a vaporizar a mesma, através da queima de algum combustível. Dessa forma, consegue-se aumentar sua entalpia. A classificação mais usual de caldeiras é quanto a posição dos gases quentes e da água, sendo divididas em dois grupos: caldeiras aquatubulares e caldeiras flamotubulares (BIZZO, 2003). Enquanto que nas caldeiras aquatubulares a água circula dentro dos tubos e os gases quentes da queima do combustível circulam por fora dos tubos, nas caldeiras flamotubulares ocorre justamente o oposto, os gases da combustão circulam dentro dos tubos e a água por fora. Caldeiras aquatubulares apresentam maiores pressões de operação e rendimento, além de maior capacidade de produção de vapor do que as flamotubulares. Pressões tão elevadas quanto 3450 kgf/cm² e capacidades atingindo valores próximos de 750 t/h são possíveis de serem obtidas com o emprego de caldeiras aquatubulares (BIZZO, 2003). 2.5 Turbinas a vapor Turbinas a vapor são máquinas que trabalham como um motor rotativo, convertendo em energia mecânica a energia térmica do vapor d’água. O elemento básico de uma turbina é o rotor, que conta com paletas colocadas ao redor de sua circunferência, de modo que o fluido em movimento produz uma força tangencial que impulsiona este rotor fazendo-o girar (MARTINELLI, 2002). O trabalho mecânico realizado por uma turbina pode ser utilizado para acionar um equipamento como, por exemplo, um gerador elétrico, um compressor, uma bomba, etc. A anergia4 que permanece no vapor descarregado pela máquina é, muitas vezes, simplesmente rejeitada para o ambiente em um condensador (turbinas de condensação). 4 Anergia é a parte da energia que não pode ser transformada em trabalho e que as vezes é simplesmente descarregada ao meio ambiente. 24 Porém, em algumas turbinas é possível aproveitar o vapor descarregado para outros fins, como por exemplo, o aquecimento de um processo industrial (turbinas de contrapressão) (MARTINELLI, 2002). Turbinas de contrapressão são amplamente utilizadas em sistemas de cogeração, visto que estas liberam vapor à pressão maior do que a atmosférica e com uma temperatura considerável, tornando-o apto a ser utilizado em vários tipos de processos que necessitam de temperaturas elevadas (SCHEGLIÁIEV, 1978). Turbinas de condensação apresentam uma pressão na saída inferior à atmosférica, de modo que o vapor é enviado diretamente ao condensador, de onde sai na forma de condensado (sem apresentar potencial térmico considerável) (SCHEGLIÁIEV, 1978). 2.6 Bombas Bombas são máquinas de fluxo geratrizes que recebem trabalho mecânico e o transforma em energia hidráulica, comunicando ao líquido um aumento de energia sob a forma de pressão e energia cinética (MACINTYRE,1997). O modo pelo qual é feita a transformação do trabalho mecânico em energia hidráulica permite classificar as bombas em bombas de deslocamento positivo, turbobombas e bombas especiais. As bombas de deslocamento positivo possuem uma ou mais câmaras, em cujo interior um órgão propulsor transfere energia de pressão ao liquido, fazendo com que este escoe (MACINTYRE,1997). As turbobombas possuem um órgão rotatório dotado de pás, o rotor, que é o responsável por exercer forças sobre o liquido. A descarga gerada por este tipo de bombas depende das características da bomba e do sistema de encanamento ao qual esta estiver ligada. 2.7 Trocadores de calor Os principais tipos de trocadores de calor são, em termos de geometria, de duplo tubo, casco-tubo e placas. 25 O trocador de duplo tubo é composto por dois tubos concêntricos, nos quais circulam os fluidos. Um fluido circula pelo tubo interno enquanto que o outro circula pelo espaço anular entre os dois tubos. A troca de calor ocorre através da parede do tubo interno. As principais vantagens deste tipo de trocador de calor são a facilidade de construção e montagem e a facilidade de manutenção e limpeza (ARAÚJO, 2002). Os trocadores de calor do tipo casco-tubo são compostos por um casco cilíndrico que comporta um conjunto de tubos colocados paralelamente ao eixo longitudinal do casco. Os tubos são presos em suas extremidades a placas (chamadas espelhos), que são presas no casco (ARAÚJO, 2002). Um dos fluidos circula pelo casco enquanto o outro circula pelos tubos. A troca de calor ocorre nas paredes dos tubos. Os trocadores de calor do tipo de placas consistem em um suporte, em que placas de metal são presas por compressão. Estre placas adjacentes formam-se canais por onde os fluidos escoam. Desta forma, a troca de calor ocorre na área das placas (ARAÚJO, 2002). Estes trocadores são amplamente utilizados em industrias de alimentos em virtude de sua facilidade de limpeza. 26 3 Metodologia 3.1 Hipóteses adotadas Este trabalho tem por principal objetivo realizar a análise termodinâmica do ciclo de cogeração de energia da Usina São José do Pinheiro. Para tal, devemos fazer algumas considerações a cerca do ciclo e de fenômenos que ocorrem no mesmo. Adotaremos algumas simplificações para que seja possível realizar a análise proposta, são elas: Todos os processos e equipamentos analisados operam em regime permanente; Variações nas energias cinética e potencial são consideradas desprezíveis; As perdas de carga nas tubulações são consideradas desprezíveis; O vapor que circula no ciclo é considerado livre de impurezas; Desprezadas as incertezas de medição. 3.2 Descrição do ciclo Um esquema representativo do sistema de cogeração da usina pode ser visto na Figura 2, em que são dispostos todos os principais elementos presentes na planta. As setas indicam a direção em que o vapor escoa pelos equipamentos. 27 Figura 2 - Esquema do ciclo de cogeração analisado. 28 A usina apresenta duas caldeiras DEDINI em paralelo, uma modelo V 2/4 GB 2000 MX e outra modelo V 2/4 GB 2600/MX. A primeira apresenta uma capacidade de produção de 85 t/h de vapor e opera com uma vazão média por safra de 67 t/h, enquanto que a segunda apresenta uma capacidade de produção de 120 t/h de vapor, produzindo em média por safra 87 t/h. Ambas possuem pressões de operação de 21kgf/cm² permitindo trabalhar com até 42 kgf/cm². As turbinas do picador e do desfibrador são da marca TGM, modelo TM 2000 (Figura 3). Estas apresentam uma potência nominal de 1200 kW (picador) e 1430 kW (desfibrador). Figura 3 - Turbina TGM TM 2000 do desfibrador. O primeiro terno da moenda é acionado por uma turbina da marca TGM, modelo TMFlex 1000 (Figura 4). Esta apresenta uma potencia nominal de 800 kW, sendo acoplada à moenda através de um redutor de engrenagens. Figura 4 - Turbina TGM TMFlex 1000 do 1º terno de moenda. 29 Os segundo e terceiro ternos da moenda são acionados conjuntamente por uma turbina AKZ ZANINI ATL, modelo C700T (Figura 5). Esta apresenta uma potencia nominal de 1270 kW e é acoplada aos ternos da moenda através de um redutor de engrenagens. Os quarto e quinto ternos da moenda são acionados por uma turbina idêntica a esta, porem com uma potencia nominal de 1120 kW. Figura 5 - Turbina e acoplamento dos 2º e 3º ternos da moenda. A usina possui três geradores, cada um sendo acionado por uma turbina. O primeiro gerador (gerador 1) é acionado por uma turbina TGM TM 5000 (Figura 6). Esta apresenta uma potencia nominal de 5375 kW. Figura 6 - Turbina TGM TM 5000 do gerador 1. O segundo gerador (gerador 2) é acionado por uma turbina DEDINI, modelo DME 450F (Figura 7). Esta apresenta uma potencia nominal de 7200 kW. 30 Figura 7 - Turbina DEDINI 450F do gerador 2. O terceiro e ultimo gerador é acionado por uma turbina TGM TMC 5000 (Figura 8). Esta é a única turbina de condensação presente na usina e apresenta uma potencia nominal de 7870 kW. Figura 8 - Turbina TGM TMC 5000 do gerador 3. As duas bombas de alimentação da caldeira são cada uma acionada por uma turbina WORTHINGTON, modelo TUBODYNE 503 M (Figura 9). Estas turbinas apresentam uma potencia nominal de 365 kW. Além disso, existem duas outras bombas reservas nas caldeiras que são acionadas por motores elétricos, porém estas só são acionadas quando há algum problema com as bombas acionadas mecanicamente. 31 Figura 9 - Bombas de alimentação das caldeiras. As tabelas 1 e 2 abaixo mostram o resumo das características de cada equipamento acima descrito. 32 3.3 Programação na plataforma EES (Engineering Equation Solver®) Para realizarmos as simulações necessárias à análise do ciclo de cogeração da usina, foi utilizado o software Engineering Equation Solver® (EES), o qual apresenta uma interface amigável e de fácil compreensão, além de apresentar uma ampla biblioteca de propriedades e equações termodinâmicas. Optamos por fazer uma análise via volumes de controle, em que cada equipamento descrito anteriormente é um volume. O programa ficou então dividido em blocos, sendo cada bloco formado por um volume de controle. 3.4 Balanços de massa, energia, de segunda Lei, de exergia e cálculos de eficiências Vamos agora analisar cada volume de controle relativamente aos balanços de massa, energia (primeira Lei da Termodinâmica) e entropia (segunda Lei da Termodinâmica) e cálculos de eficiências necessários. Durante a análise dos volumes de controle levamos em consideração as hipóteses anteriormente descritas no item 3.1. 3.4.1 Caldeiras As caldeiras da usina operam em paralelo para suprir a demanda de vapor necessária às turbinas e ao processo. A produção total de vapor é controlada de acordo com a demanda que é feita pelas turbinas da fábrica. Então, pela Figura 2, temos que o balanço de massa do volume de controle que engloba as caldeiras é dado por: ̇ ̇ ̇ (19) Ainda, a produção total de vapor das caldeiras é dada então pela soma da quantidade produzida por cada uma das duas caldeiras, em que os valores médios para a safra foram fornecidos pela usina: ̇ ̇ ̇ (20) 33 Realizando um balanço de energia nesse volume de controle, temos: ̇ ̇ ̇ ̇ (21) Um balanço de entropia leva à seguinte equação: ̇ ̇ ̇ ̇ ̇ (22) Onde o termo Sger,caldeira representa a entropia gerada nas caldeiras. A temperatura na superfície da caldeira foi considerada como sendo T1 (temperatura em que ocorre a troca de calor). Um balanço de exergia leva a: ̇ ] ̇ [ ̇ ̇ ̇ (23) Em que os termos exi representam as exergias específicas em cada ponto (entradas e saídas) do volume de controle. ̇ representa a taxa de irreversibilidades geradas nas caldeiras (destruição de exergia). A eficiência exergética deste volume de controle é dada por: ̇ ̇ ̇ ̇ [ ] (24) Com o valor da quantidade de calor produzida pelas caldeiras, e com base no PCI do bagaço da cana-de-açúcar podemos calcular a quantidade de bagaço necessária às caldeiras. O PCI do bagaço da cana-de-açúcar com 50% de umidade é calculado através da equação (13). A vazão de bagaço necessária para alimentar as caldeiras pode então ser calculada por: ̇ ̇ (25) Tendo os valores dos teores de fibra da cana e do bagaço, além da quantidade de cana processada por hora, podemos calcular a vazão de bagaço produzida na usina (LOBO, 2002): 34 (26) Em que Xf é o teor de fibra da cana, Xfb o teor de fibra do bagaço e Mc a quantidade de cana processada na usina por hora. Consideraremos agora a análise de cada caldeira de forma separada. 3.4.1.1 Caldeira 1 Esta caldeira, (modelo DEDINI V 2/4 GB 2600/MX), opera com uma produção de vapor média de 87 t/h (valor médio por safra). Um balanço de massa neste volume de controle leva à: ̇ ̇ (27) Um balanço de energia nesse volume de controle leva a: ̇ ̇ ̇ (28) Aplicando a segunda Lei da Termodinâmica, encontramos: ̇ ̇ ̇ ̇ (29) Em que o termo Sger,caldeira1 representa a entropia gerada nesta caldeira. Um balanço de exergia leva a: ̇ ] ̇ [ Em que ̇ ̇ ̇ (30) representa a taxa de destruição de exergia que ocorre neste equipamento. A eficiência exergética deste volume de controle é dada por: ̇ ̇ ̇ [ ] (31) 35 3.4.1.2 Caldeira 2 Esta caldeira, (modelo DEDINI V 2/4 GB 2000 MX), opera com uma produção média de vapor de 67 t/h (média por safra). Aplicando um balanço de massa neste equipamento encontramos: ̇ ̇ (32) Um balanço de energia nesse volume de controle leva a: ̇ ̇ ̇ (33) Aplicando a segunda Lei da Termodinâmica, encontramos: ̇ ̇ ̇ ̇ (34) Em que o termo Sger,caldeira2 representa a entropia gerada nesta caldeira. Um balanço de exergia leva a: ̇ ] ̇ [ Em que ̇ ̇ ̇ (35) representa destruição de exergia que ocorre neste equipamento. A eficiência exergética deste volume de controle é dada por: ̇ ̇ ̇ [ (36) ] 3.4.2 Turbina do picador Através de uma análise da Figura 2, percebemos que o volume de controle que engloba a turbina do picador apresenta como entrada o ponto 2 e como saída o ponto 3. Um balanço de massa nesse volume de controle leva então a: ̇ ̇ (37) Aplicando uma análise de primeira lei da termodinâmica nesta turbina, temos: ̇ ̇ ̇ (38) 36 Um balanço de segunda Lei da Termodinâmica leva à seguinte equação: ̇ ̇ ̇ Em que ̇ (39) representa a entropia gerada nessa turbina. Um balanço de exergia (cálculo de irreversibilidades), leva à seguinte equação: ̇ ̇ ̇ ̇ (40) Em que os termos exi representam as exergias especificas de cada ponto e Itpicador representa as irreversibilidades geradas dentro deste volume de controle (destruição de exergia). A eficiência exergética deste equipamento é dada por: ̇ ̇ (41) ̇ A eficiência isoentrópica pode ser calculada pela seguinte equação: (42) Em que h3s é a entalpia da saída considerando-se uma expansão isoentrópica na turbina. 3.4.3 Turbina do desfibrador O volume de controle que engloba este equipamento apresenta como entrada o ponto 4 e como saída o ponto 5 (Figura 2). Um balanço de massa leva então a: ̇ ̇ (43) Aplicando um balanço de energia (primeira Lei da Termodinâmica), temos: ̇ ̇ ̇ (44) Um balanço de segunda Lei da Termodinâmica (balanço de entropia) leva a: ̇ ̇ ̇ (45) 37 Em que ̇ representa a entropia gerada dentro deste volume de controle. Através de um balanço de exergias (calculo de irreversibilidades), chegamos a: ̇ ̇ ̇ ̇ (46) Em que Itdesfibrador é a destruição de exergia (irreversibilidades) gerada dentro do equipamento. A eficiência exergética deste equipamento é calculada por: ̇ ̇ (47) ̇ A eficiência isoentrópica é obtida através da seguinte relação: (48) Em que h5s é a entalpia da saída da turbina, considerando-se uma expansão isoentrópica. 3.4.4 Turbina do 1º terno da moenda O volume de controle que engloba esta turbina apresenta o ponto 6 como entrada e o ponto 7 como saída (Figura 2). Um balanço de massa realizado neste volume de controle leva a: ̇ ̇ (49) Aplicando um balanço de primeira Lei da Termodinâmica, obtemos a seguinte equação: ̇ ̇ ̇ (50) Um balanço de entropia (segunda Lei da Termodinâmica) leva a: ̇ ̇ ̇ Em que Sger,t1terno representa a entropia gerada dentro deste volume de controle. Pelo balanço de exergia (cálculo de irreversibilidades), chegamos a: (51) 38 ̇ ̇ ̇ ̇ Em que ̇ (52) é a destruição de exergia (irreversibilidade) gerada dentro deste volume de controle. A eficiência exergética deste equipamento é calculada por: ̇ ̇ (53) ̇ A eficiência isoentrópica é calculada por: (54) Em que h7s é a entalpia da saída da turbina, considerando-se uma expansão isoentrópica. 3.4.5 Turbina do 2º e 3º ternos da moenda Este volume de controle apresenta como entrada o ponto 8 e como saída o ponto 9, como pode ser verificado na Figura 2. Realizando um balanço de massa nesta turbina obtemos: ̇ ̇ (55) Aplicando um balanço de energia (primeira Lei da Termodinâmica), obtemos a seguinte equação: ̇ ̇ ̇ (56) Um balanço de entropia (segunda Lei da Termodinâmica) leva a seguinte relação: ̇ Em que ̇ ̇ ̇ (57) representa a entropia gerada dentro deste volume de controle. Por um balanço de exergia (cálculo de irreversibilidades) chegamos à seguinte relação: ̇ ̇ ̇ ̇ (58) 39 Em que ̇ é a destruição de exergia (irreversibilidade) que acontece nesta turbina. A eficiência exergética deste equipamento é dada por: ̇ ̇ (59) ̇ Sua eficiência isoentrópica é calculada por: (60) Em que h9s é a entalpia da saída da turbina, considerando-se uma expansão isoentrópica. 3.4.6 Turbina do 4º e 5º ternos da moenda Este equipamento apresenta como entrada o ponto 10 e como saída o ponto 11 (Figura 2). Realizando um balanço de massa no mesmo obtemos: ̇ ̇ (61) Aplicando um balanço de primeira Lei da Termodinâmica, obtemos a seguinte equação: ̇ ̇ ̇ (62) Um balanço de segunda Lei da Termodinâmica leva à seguinte relação: ̇ ̇ Em que ̇ ̇ (63) representa a entropia gerada dentro desta turbina. Realizando um balanço de exergia, chegamos à seguinte relação: ̇ Em que ̇ ̇ ̇ ̇ representa as irreversibilidades presentes nesta turbina. A eficiência exergética deste equipamento é dada por: (64) 40 ̇ (65) ̇ ̇ Sua eficiência isoentrópica é calculada por: (66) Em que h11s é a entalpia da saída da turbina, considerando-se uma expansão isoentrópica. 3.4.7 Turbina do gerador 1 (G1) Esta turbina apresenta como entrada o ponto 12 e como saída o ponto 13 (Figura 2). Um balanço de massa na mesma leva a: ̇ ̇ (67) Aplicando a primeira Lei da Termodinâmica neste equipamento chegamos a seguinte equação: ̇ ̇ ̇ (68) Aplicando a segunda Lei da Termodinâmica obtemos: ̇ ̇ ̇ Em que ̇ (69) representa a entropia gerada dentro deste volume de controle. Um balanço de exergia (calculo de irreversibilidades) leva à seguinte equação: ̇ ̇ Em que ̇ ̇ ̇ (70) representa a destruição de exergia (irreversibilidades) que acontecem neste equipamento. A eficiência exergética desta turbina é obtida por: ̇ ̇ ̇ A eficiência isoentrópica da mesma é dada por: (71) 41 (72) Em que h13s é a entalpia na saída da turbina, considerando-se uma expansão isoentrópica. 3.4.8 Turbina do gerador 2 (G2) Este volume de controle apresenta como entrada o ponto 14 e como saída o ponto 15, como pode ser verificado através da Figura 2. Um balanço de massa no mesmo leva a: ̇ ̇ (73) Aplicando a primeira Lei da Termodinâmica neste equipamento chegamos a seguinte equação: ̇ ̇ ̇ (74) Um balanço de entropia (segunda Lei da Termodinâmica) leva à seguinte equação: ̇ ̇ ̇ Em que ̇ (75) representa a entropia gerada dentro deste volume de controle. Um balanço de exergia (calculo de irreversibilidades) leva à seguinte equação: ̇ ̇ Em que ̇ ̇ ̇ (76) é a destruição de exergia que acontece internamente neste equipamento. A eficiência exergética desta turbina é calculada por: ̇ ̇ ̇ (77) Sua eficiência isoentrópica é dada por: (78) Em que h15s é a entalpia na saída da turbina, considerando-se uma expansão isoentrópica. 42 3.4.9 Turbina do gerador 3 (G3) Esta turbina apresenta como entrada o ponto 16 e como saída o ponto 17 (Figura 2). Aplicando um balanço de massa na mesma obtemos: ̇ ̇ (79) Aplicando a primeira Lei da Termodinâmica neste equipamento chegamos a seguinte equação: ̇ ̇ ̇ (80) Um balanço de entropia (segunda Lei da Termodinâmica) leva à seguinte equação: ̇ ̇ ̇ Em que ̇ (81) é a entropia gerada neste volume de controle. Um balanço de exergia (calculo de irreversibilidades) leva à seguinte equação: ̇ ̇ Em que ̇ ̇ ̇ (82) é a destruição de exergia (irreversibilidades) que acontece dentro deste volume de controle. A eficiência exergética desta turbina é dada por: ̇ ̇ ̇ (83) A eficiência isoentrópica da mesma é calculada a partir da seguinte relação: (84) Em que h17s é a entalpia na saída da turbina, considerando-se uma expansão isoentrópica. 43 3.4.10 Condensador Este volume de controle apresenta como entrada o ponto 17 e como saída o ponto 18. Durante a análise deste volume de controle consideramos apenas a parte do casco do condensador, visto que a parte do tubo recebe o calor rejeitado pelo mesmo e o libera para a atmosfera nas torres de resfriamento. Neste trabalho optamos por não desenvolver uma análise das torres de resfriamento. Um balanço de massa nesse aparelho leva à seguinte equação: ̇ ̇ (85) Através de um balanço de energia (primeira Lei da Termodinâmica) chegamos a: ̇ ̇ Aqui, ̇ ̇ (86) é a taxa de calor que é rejeitada para as torres de resfriamento. Um balanço de segunda Lei da Termodinâmica leva à seguinte equação: ̇ ̇ ̇ Em que ̇ ̇ (87) é a entropia gerada nesse equipamento. A partir de um balanço de exergia (cálculo de irreversibilidades) obtemos a seguinte equação: ̇ ] ̇ [ ̇ Em que ̇ ̇ (88) é destruição de exergia que acontece neste equipamento (irreversibilidades). Nesta ultima equação consideramos a temperatura do ponto 18 como a temperatura em que ocorre a troca de calor na fronteira do volume de controle. A eficiência exergética do condensador é dada por: ̇ ̇ ̇ [ ] (89) 44 3.4.11 Turbina da bomba 1 (alimentação das caldeiras) Esta turbina apresenta como entrada o ponto 19 e como saída o ponto 20. Durante a análise desta, consideramos que o trabalho que a mesma desenvolve é igual ao trabalho realizado pela bomba acionada. ̇ ̇ (90) Um balanço de massa realizado nesse equipamento leva a: ̇ ̇ (91) Através da aplicação da primeira Lei da Termodinâmica chegamos à seguinte equação: ̇ ̇ ̇ (92) A aplicação da segunda Lei da Termodinâmica (balanço de entropia) leva à equação: ̇ ̇ ̇ Em que ̇ (93) é a entropia gerada neste aparelho. Aplicando um balanço de exergia (calculo de irreversibilidades) obtemos: ̇ ̇ Em que ̇ ̇ ̇ (94) é a destruição de exergia que ocorre neste volume de controle. A eficiência exergética desta turbina é dada por: ̇ ̇ ̇ (95) Sua eficiência isoentrópica pode ser calculada por: (96) Em que h20s é a entalpia na saída da turbina, considerando-se uma expansão isoentrópica. 45 3.4.12 Turbina da bomba 2 (alimentação das caldeiras) Esta turbina apresenta como entrada o ponto 21 e como saída o ponto 22. Novamente, consideramos o trabalho desenvolvido pela mesma como sendo o trabalho necessitado pela bomba acionada. ̇ ̇ (97) Um balanço de massa neste volume de controle leva à equação: ̇ ̇ (98) Um balanço de energia aplicado a este equipamento leva a: ̇ ̇ ̇ (99) Um balanço de entropia (segunda Lei da Termodinâmica) leva a: ̇ ̇ ̇ (100) Em que Sger,tbomba2 é a entropia gerada pela turbina. Através de um balanço de exergia (cálculo de irreversibilidades) chegamos a: ̇ ̇ ̇ ̇ (101) Em que Itbomba2 é a destruição de exergia que ocorre neste volume de controle. A eficiência exergética desta turbina é dada por: ̇ ̇ ̇ (102) A eficiência isoentrópica é dada por: (103) Em que h22s é a entalpia na saída da turbina considerando uma expansão isoentrópica. 46 3.4.13 Bomba 1 Este equipamento apresenta como entrada o ponto 25 e como saída o ponto 26. Como temos duas bombas idênticas alimentando as caldeiras, uma simplificação adotada por nós foi considerar que as entalpias nas entradas das mesmas são iguais. Aplicando um balanço de massa nessa bomba, temos: ̇ ̇ (104) Uma análise de primeira Lei da Termodinâmica (balanço de energia) leva à seguinte equação: ̇ ̇ ̇ (105) Uma análise de segunda Lei da Termodinâmica (balanço de entropia) nos dá a seguinte equação: ̇ ̇ ̇ Em que ̇ (106) é a entropia gerada dentro deste volume de controle. Aplicando um balanço de exergia (cálculo de irreversibilidades), temos: ̇ ̇ Em que ̇ ̇ ̇ (107) são as irreversibilidades geradas nesta bomba (destruição de exergia). A eficiência exergética deste equipamento é dada por: ̇ ̇ ̇ (108) A eficiência isoentrópica desta bomba é dada pela seguinte equação: (109) Em que h26s é a entalpia da saída da bomba, considerando-se uma expansão isoentrópica. 47 3.4.14 Bomba 2 Esta bomba apresenta como entrada o ponto 23 e como saída o ponto 24. Um balanço de massa aplicado a este equipamento leva à seguinte equação: ̇ ̇ (110) A partir de um balanço de energia (primeira Lei da Termodinâmica), temos: ̇ ̇ ̇ (111) A partir de uma análise de segunda Lei da Termodinâmica (balanço de entropia), temos: ̇ ̇ ̇ Em que ̇ (112) é a entropia gerada neste volume de controle. Um balanço de exergia (calculo de irreversibilidades) leva à seguinte equação: ̇ ̇ ̇ Em que ̇ ̇ (113) são as irreversibilidades produzidas neste equipamento (destruição de exergia). A eficiência exergética desta bomba é calculada por: ̇ ̇ ̇ (114) Sua eficiência isoentrópica é dada por: (115) Em que h24s é a entalpia na saída quando consideramos uma expansão isoentrópica neste equipamento. 3.4.15 Tanque de armazenamento da água de alimentação das caldeiras Consideramos este volume de controle como sendo adiabático. Além disso, consideramos que o ponto 28 apresenta uma vazão mássica valendo a vazão do ponto 27 48 (entrada do processo) menos as perdas de vapor que ocorrem no mesmo (5% em média). Um balanço de massa nesse equipamento leva a: ̇ ̇ ̇ ̇ ̇ (116) Aqui introduzimos o ponto 30 que apresenta uma diferença de altura de mais ou menos 6 metros em relação ao ponto 18 (saída do condensador), o que significa que estes pontos se encontram em pressões diferentes (o ponto 30 se encontra à pressão atmosférica, enquanto que o ponto 18 está a uma pressão negativa). O condensador se encontra no segundo andar do prédio onde está instalada a turbina e o tanque está no solo. Um balanço de energia neste tanque nos da a seguinte equação: ̇ ̇ ̇ ̇ ̇ (117) A partir de uma análise de segunda Lei da Termodinâmica, encontramos o seguinte: ̇ ̇ ̇ Em que ̇ ̇ ̇ ̇ (118) é a entropia gerada internamente a este volume de controle. Um balanço de exergia (cálculo de irreversibilidades) leva à seguinte equação: ̇ ̇ ̇ Em que ̇ ̇ ̇ ̇ (119) representa a destruição de exergia que ocorre neste equipamento (irreversibilidades). A eficiência exergética deste volume de controle é calculada por: ̇ ̇ ̇ ̇ ̇ (120) 49 4 Resultados e Discussões A partir dos dados de pressão e temperatura nas entradas e saídas de cada equipamento, coletados na Usina São José do Pinheiro, montamos a seguinte tabela (Tabela 3) com as propriedades de cada ponto do ciclo. Cada propriedade foi obtida de tabelas e equações termodinâmicas através do EES®. Com estes pontos tabelados, conseguimos então montar o programa, a partir do qual simulamos o comportamento do ciclo analisado. Aplicando as equações detalhadas no capítulo 3, encontramos os resultados que serão abaixo apresentados para cada volume de controle. 50 4.1 Caldeiras A Tabela 4 abaixo mostra os resultados encontrados a partir da resolução do equacionamento do volume de controle das caldeiras apresentado anteriormente no item 3.4.1. Uma consideração que deve ser feita neste ponto é em relação à quantidade de bagaço produzida e consumida pela usina. Através da resolução da equação (23), e sabendo que Xf = 14%, Xfb = 44,24%, Mc = 274 t/h encontramos que a quantidade de bagaço produzida vale Mtb = 86,71 t/h. Através da resolução da equação (13), sabendo que a umidade do bagaço vale w = 0,5 (50%) e a concentração de açúcar no bagaço vale pol = 0,0237 (2,37%), encontramos então que o PCI do bagaço úmido vale PCIu = 7522 kJ/kg. Utilizando então a equação (22), encontramos que a quantidade de bagaço consumida pelas caldeiras vale mbagaço = 54,77 t/h. Percebemos então que há uma sobra de bagaço de 31,94 t/h. Através da equação (16), calculamos a geração de vapor que ocorre nas caldeiras (Pv) como valendo Pv = 2,812 kg de vapor/kg de bagaço. Ou seja, para cada kg de bagaço consumido nas caldeiras, há a geração de 2,812 kg de vapor. 4.2 Turbinas As tabelas 5 e 6 abaixo resumem os resultados encontrados durante a resolução do equacionamento relativo às turbinas presentes na usina. 51 As eficiências exergéticas para quase todas as turbinas valem 61,85%, exceto para a turbina do gerador 3, que apresenta uma eficiência de 59,01%. Isto acontece por que todas as turbinas de contrapressão trabalham com os mesmos pontos de entrada e saída, ou seja, as turbinas operam entre os mesmos reservatórios térmicos. A turbina de condensação (gerador 3), por outro lado, apresenta o ponto de saída diferenciado das demais (vácuo no condensador, reservatório térmico diferente). A eficiência desta é um pouco menor devido ao fato desta ter seu potencial apenas parcialmente aproveitado. Esta turbina é de duplo estágio e permite extração intermediária de vapor e atualmente somente o primeiro estágio da mesma está sendo utilizado. Da mesma forma, as eficiências isentrópicas também apresentam o mesmo valor para todas as turbinas de contrapressão (55,72%) e um valor diferente para a de condensação (56,54%), devido ao mesmo motivo que levou as eficiências exergéticas a serem iguais. Agora, percebemos que esta ultima turbina apresenta um valor de eficiência um pouco maior, isto ocorre devido ao fato desta, mesmo operando abaixo da sua capacidade, ainda apresenta uma queda entalpica maior do que as demais. Com relação ao consumo específico de vapor de cada turbina, dado pela equação (17), encontramos que todas as turbina de contrapressão apresentam o mesmo consumo de 12,22 kg/kWh, e que a turbina de condensação do gerador 3 apresenta um consumo de 7,927 kg/kWh. Isto é explicado através de uma análise da equação (18), que mostra que o consumo de vapor de uma turbina é dado também pela relação entre as entalpias 52 na entrada e na saída da turbina, o que explica o porquê do consumo ser o mesmo para todas as turbinas de contrapressão. Quanto às potencias encontradas para os três geradores, temos que os valores obtidos encontram-se dentro da faixa de operação real da usina (valores médios para os períodos de safra). O gerador 1 apresenta uma capacidade instalada que fica na faixa de 4024 kW, o gerador 2 apresenta uma capacidade que fica na faixa de 800 kW e o gerador 3 apresenta uma capacidade de aproximadamente 3200 kW. Os valores obtidos através desta análise mostraram valores próximos a estes. A maior discrepância nos dados é relativo ao gerador 2, muito provavelmente devido ao fato de erros nos dados informados, visto que este é o gerador mais velho que existe na usina. Estes dados foram disponibilizados pela própria usina. 4.3 Bombas A Tabela 7 abaixo apresenta os resultados encontrados para as bombas de alimentação das caldeiras. A bomba 1 alimenta a caldeira 1 e a bomba 2 alimenta a caldeira 2. Vale ressaltar que existem duas outras bombas que ficam em stand-by caso alguma das principais apresentem algum defeito. Estas bombas reservas são acionadas por motores elétricos. Mais uma vez notamos que as eficiências isoentrópicas e exergéticas são iguais para ambas as bombas e novamente devido ao fato dos pontos de entrada e saída das mesmas serem iguais. 53 4.4 Condensador Através da resolução do equacionamento do volume de controle do condensador apresentado na seção 3.4.10, encontramos os seguintes resultados mostrados na Tabela 8 abaixo. Notamos que este equipamento apresenta uma alta eficiência exergética (97,45%) e baixa geração de entropia (0,00403 kJ/kg.K) o que era de se esperar de um trocador de calor (SHAPIRO,2007). 4.5 Tanque de armazenamento Para fazermos a análise desse volume de controle, consideramos que este seja adiabático, visto que precisamos retirar algumas informações (entalpias) dos pontos 23 e 25 através do balanço de energia deste equipamento. Os resultados encontrados através dos equacionamentos para este volume de controle são dados na Tabela 9 abaixo. 54 4.6 Análises de eficiências e irreversibilidades Vamos agora realizar uma análise de eficiências e de irreversibilidades geradas (destruição de exergia) em cada equipamento presente no ciclo de cogeração. A Figura 10 abaixo mostra um gráfico em que estão representadas as eficiências exergéticas de cada equipamento. Bomba 2 Bomba 1 Tanque de armazenamento Condensador Turbina bomba 2 Turbina bomba 1 Turbina g3 Turbina g2 Turbina g1 Turbinas 4º e 5º ternos Turbina 2º e 3º ternos Turbina 1º terno Turbina desfibrador Turbina picador Caldeira 2 Caldeira 1 0 0,2 0,4 0,6 0,8 1 Figura 10 – Eficiências exergérticas dos volumes de controle analisados. Notamos que os equipamentos que apresentam menores eficiências são as turbinas, sendo que a turbina do gerador 3 é a que apresenta a menor eficiência exergética (59,01 %). A Figura 11 abaixo mostra um gráfico com as eficiências isoentrópicas das turbinas e das bombas presentes na usina. 55 Bomba 2 Bomba 1 Turbina bomba 2 Turbina bomba 1 Turbina g3 Turbina g2 Turbina g1 Turbinas 4º e 5º ternos Turbina 2º e 3º ternos Turbina 1º terno Turbina desfibrador Turbina picador 0 0,2 0,4 0,6 0,8 1 Figura 11 – Eficiências isoentrópicas de turbinas e bombas. Percebemos que as bombas apresentam as menores eficiências (30,51 %). A turbina do gerador 3 apresenta a maior eficiência (56,54 %). Através da equação 6, calculamos as Irreversibilidades relativas de cada volume de controle presente no ciclo, os resultados pode ser vistos na Figura 12 abaixo. Bomba 2 Bomba 1 Tanque de armazenamento Condensador Turbina bomba 2 Turbina bomba 1 Turbina g3 Turbina g2 Turbina g1 Turbinas 4º e 5º ternos Turbina 2º e 3º ternos Turbina 1º terno Turbina desfibrador Turbina picador Caldeira 2 Caldeira 1 0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 Figura 12 – Irreversibilidades relativas. Através deste gráfico podemos perceber que os equipamentos que apresentam as maiores irreversibilidades relativas são as caldeiras (34,5% na caldeira 1 e 26,5% na caldeira 2). Isto é explicado pelo fato de nestes equipamentos acontecerem muitos 56 fenômenos de característica irreversíveis como a combustão. Estes fenômenos geram destruição de exergia, causando uma diminuição do potencial de uso do combustível (bagaço da cana-de-açúcar), tornando fundamental a adoção de medidas que eliminem essas fontes de irreversibilidades de modo a maximizar a utilização do bagaço. Uma dessas medidas poderia ser tomada de modo a aproveitar os gases da combustão do bagaço, que saem a altas temperaturas, para pré-aquecer o mesmo antes de este ser queimado, de modo a reduzir a umidade do mesmo. As turbinas dos geradores 1 e 3 também apresentam irreversibilidades altas (10,7% no gerador 1 e 9,4% no gerador 2). Isto é explicado pelo fato de estas turbinas serem as de maiores potência. Estes equipamentos também merecem uma atenção quanto à redução de fontes de destruição de exergia de modo a maximizar capacidade de geração de potência. Uma alternativa que melhoraria as eficiências da turbina de condensação seria o uso de reaquecimento do vapor, através de uma extração intermediária da mesma, de modo a utilizar completamente o seu potencial que atualmente é apenas parcialmente aproveitado devido a limitações no gerador que esta aciona. 4.6.1 Eficiência do ciclo de cogeração A eficiência do ciclo de cogeração é dada pela equação (12) mostrada anteriormente. Através do calculo do PCSu, encontrado como sendo 9511 kJ/kg, e tendo o trabalho líquido como sendo a soma de todos os trabalhos calculados, e tendo o valor do calor utilizado pelo processo como sendo a diferença entre o calor fornecido pelas caldeiras e o calor perdido no condensador, encontramos que a eficiência do ciclo vale 67,47%. Considerando-se somente a geração de energia elétrica (considerando o calor que vai para o processo como perdido), encontramos uma eficiência que vale 11,56%. A eficiência encontrada para o ciclo de cogeração é relativamente alta, visto que os ciclos de cogeração geralmente apresentam eficiências que estão entre 60 e 70%. A mudança a ser feita na usina irá causar uma melhora nessas eficiências, pois irá ocorrer um aumento na pressão e na temperatura do vapor. Um ganho na temperatura do vapor e na pressão do mesmo resulta em um aumento direto na eficiência do ciclo 57 Rankine (SHAPIRO, 2007). A análise detalhada do novo sistema não foi possível de ser feita visto que a usina optou por não compartilhar estes valores conosco. A Figura 13 mostrada abaixo representa o diagrama temperatura – entropia para o ciclo analisado. Figura 13 – Diagrama T-s do ciclo da usina. Embora não tenha sido representado adequadamente (devido a uma limitação do EES®), as bombas dão à agua um ganho de pressão que vale 35 kgf/cm² na entrada das caldeiras. Neste diagrama podemos perceber as expansões do vapor que ocorrem nas turbinas de contrapressão e na turbina de condensação. 4.7 Propostas de melhorias As caldeiras se mostraram os equipamentos que apresentaram os maiores índices de destruição de exergia. Isto é explicado devido a alguns fenômenos de características irreversíveis que acontecem neste tipo de equipamento como a combustão e a circulação dos gases. Para melhorar esta situação, uma melhoria que poderia ser implantada seria a utilização dos gases de exaustão das caldeiras, que saem a altas temperaturas, para pré- 58 aquecer o bagaço da cana, de modo a reduzir sua umidade e maximizar sua queima nas fornalhas. Com relação às turbinas, que também apresentaram altos índices de destruição de exergia, algumas melhorias também serão propostas. Estes equipamentos apresentam altos índices de irreversibilidades devido principalmente ao fato destes equipamentos apresentarem grandes potências. Ainda, problemas como desalinhamentos, lubrificação, entre outras características de montagem e operação, geram atrito, que também contribui para estes altos índices. Além disso, a turbina de condensação não está tendo seu potencial completamente aproveitado, o que também ocasiona altos índices de irreversibilidades observados neste equipamento. As melhorias propostas para as turbinas são, então, realizar vistorias mais rigorosas para a checagem de desalinhamento, problemas de lubrificação, entre outros. A análise dos materiais utilizados nos mancais e o óleo lubrificação também deve ser considerada de modo que o atrito seja minimizado. Com relação à turbina de condensação, a utilização completa, com extração intermediária de vapor (sendo este reaquecido na caldeira) e utilização do segundo estágio, irá aumentar consideravelmente a eficiência deste equipamento. A substituição do gerador que esta turbina aciona também deve ser feita, visto que é este quem atualmente limita a capacidade desta turbina. 59 5 Conclusões A usina São José do Pinheiro embora seja a maior e mais antiga instalação do setor sucroalcooleiro no estado de Sergipe, produzindo de forma independente açúcar, álcool e energia elétrica, ainda apresenta algumas dificuldades na obtenção de alguns dados referentes ao sistema de cogeração. Isto foi notado ao longo das visitas feitas à instalação, e, através da necessidade de ter-se adotado algumas hipóteses para a realização deste trabalho. Atualmente, a empresa gera sua própria energia e exporta durante o período de safra 3,5 MW. A análise feita mostrou que os valores das potências encontrados são condizentes com os valores que constam nos registros da usina. A única discrepância em relação aos valores obtidos se encontra no gerador 2, que apresentou nos balanços energéticos feitos durante a simulação uma potência maior do que a que este realmente produz. Ainda, foi constatado que o potencial da turbina do gerador 3 não é completamente utilizado, visto que esta máquina não está sendo aproveitada em seu potencial máximo. Este fato ocorre devido a uma limitação do próprio gerador, que apresenta uma potência máxima menor do que a fornecida pela turbina, quando esta opera em sua capacidade total. Com relação às eficiências, notou-se que o ciclo de cogeração como um todo apresenta uma eficiência elevada, que está dentro da faixa normal de um ciclo de cogeração (67,47%), apresentando um valor relativamente elevado. As turbinas de contrapressão apresentam, todas, eficiências exergéticas de 61,85%, visto que estas apresentam os mesmos pontos de entrada e saída. A turbina de condensação apresenta uma eficiência exergética um pouco menor (59,03%). Com relação às eficiências isoentrópicas, temos que as turbinas de contrapressão apresentam novamente o mesmo valor (55,72%), enquanto que a turbina de condensação apresenta uma eficiência um pouco maior (56,54%). As bombas são os equipamentos que apresentam as menores eficiências tanto exergéticas quanto isoentrópicas. O condensador, o tanque de água de alimentação e as caldeiras são os equipamentos que apresentam as maiores eficiências exergéticas, 97,45%, 92,62% e 75,17% respectivamente. 60 Com relação ao aproveitamento do bagaço, notamos que há uma sobra de 31,94 t/h, sendo esta sobra vendida. O bagaço utilizado nas caldeiras apresenta uma capacidade atual de geração de vapor de 2,812 kg de vapor/kg de bagaço. Em relação às irreversibilidades (destruição de exergia), notamos que os equipamentos que apresentam maiores índices são as turbinas de maiores potências (geradores 1 e 3) e as caldeiras. As irreversibilidades das turbinas são explicadas pela alta potência desenvolvida e, no caso da turbina do gerador 3, pelo fato desta não está sendo aproveitada de forma completa. As irreversibilidades das caldeiras são explicadas pelos fenômenos de características irreversíveis que ocorrem neste tipo de equipamento, como a combustão. Foram propostas algumas melhorias que, se implantadas, irão reduzir estas irreversibilidades. Com a mudança a ser feita na usina é esperado que as eficiências dos equipamentos e do ciclo aumentem, visto que ocorrerá um aumento na temperatura e na pressão do vapor utilizado (para 42 kgf/cm² e 420°C). 61 6 Referências Bibliográficas ANEEL, Agência Nacional de Energia Elétrica. Banco de Informações de Geração. Brasília, 2012. ANEEL, Agência Nacional de Energia Elétrica. Resolução nº 420, de 30 de novembro de 2010. Brasília, 2010. ARAÚJO, E. C. Trocadores de Calor – Série Apontamentos. São Carlos: EdUFSCar; 2002. BIZZO, W. A. Geração, Distribuição e Utilização de Vapor. 1. ed. Campinas: Editora UNICAMP, 2003. CAMARGO, C. A., et al. Conservação de Energia na Indústria do Açúcar e Álcool: manual de recomendações. São Paulo: Instituto de Pesquisas Tecnológicas – IPT,1990. ÇENGEL, Y. A.; BOLES, M. A. Termodinâmica. 5. ed. São Paulo: Mcgraw-hill interamericana, 2006. HUGOT, E. Manual de Engenharia Açucareira. São Paulo: Mestre Jou, 1969. JAGUARIBE, E. F.; LOBO, P. C.; LIMA NETO, J. R.; SOUZA, W. L.; ROCHA, F. A. Estudo Termoeconômico da Ampliação de um Sistema de Cogeração de Energia em uma Destilaria de Cana de Açúcar. IX Congresso Brasileiro de Engenharia e Ciências Térmicas, ENCIT 2002, ABCM, Trabalho CIT02-0641, Anais em CD-Rom, Caxambu, 2002. JAGUARIBE, E.F., LOBO, P.C., SOUZA, W.L., ROCHA, R.M., NASCIMENTO, E.T.; Vender Bagaço ou Comercializar a Energia Gerada pela Cogeração ?; Anais do X Congresso Brasileiro de Engenharia e Ciências Térmicas (em CD-ROM); 12p.; Rio de Janeiro; 2004. LOBO, P.C., JAGUARIBE, E.F., LIMA NETO, J.R., ROCHA, F.A.A., SOUZA, W.L.; Análise Comparativa de Sistemas de Cogeração Usados em Duas 62 Diferentes Plantas Sucroalcooleiras; Anais do II Congresso Nacional de Engenharia Mecânica (em CD-ROM); 10p.; João Pessoa; 2002. MACINTYRE, A. J. Bombas e instalações de bombeamento. 2. ed. rev. Rio de Janeiro, RJ: LTC, 1997. MARTINELLI, L. C. Máquinas Térmicas II. 1. ed. Pinambi: DeTEC, 2002. PISTORE, T. T. Análise Técnico-Econômica e Ambiental da Eletrificação das Moendas na Indústria Sucroalcooleira, 2004. 330f. Dissertação (Mestrado em Engenharia da Energia) – Faculdade de Engenharia da Energia, Universidade Federal de Itajubá, Itajubá. ROCHA, G. Análise Termodinâmica, Termoeconômica e Econômica de uma Usina Sucroalcooleira com Processo de Extração por Difusão, 2010. 150f. Dissertação (Mestrado em Engenharia Mecânica) – Faculdade de Engenharia de Ilha Solteira, Universidade Estadual Paulista, Ilha Solteira. SCHEGLIÁIEV, A. V. Turbinas de Vapor. 1. ed. Moscou: Editorial MIR, 1978. SHAPIRO, M. J.; MORAN, H. N. Princípios de Termodinâmica para Engenharia. 6. ed. São Paulo: LTC, 2007. SOUZA, W. L. Comparações Termo-Energéticas e Econômicas de Opções de Cogeração de uma Destilaria. 2004. 89f. Dissertação (Mestrado em Engenharia Mecânica) – Faculdade de Engenharia Mecânica, Universidade Federal da Paraíba, João Pessoa.

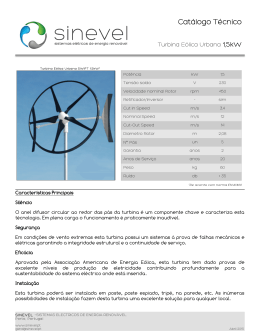

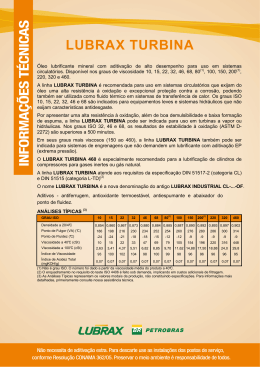

Download